Плазменная технология

Плазменная технология основана на обработке исходных материалов концентрированными потоками энергии.

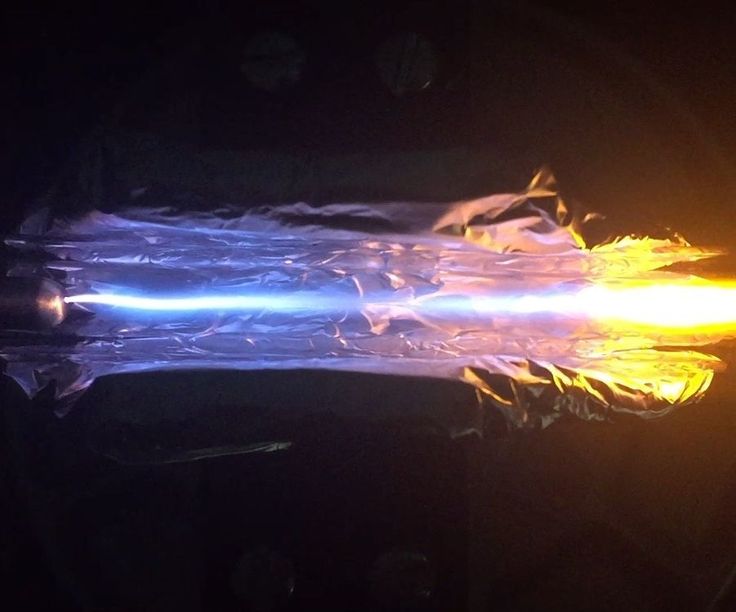

Плазмохимия изучает процессы, протекающие при температуре 8000–10 000 °С, когда вещество находится в виде плазмы. Плазма – частично или полностью ионизированный газ, обладающий практически одинаковой плотностью положительных или отрицательных зарядов. Плазма может быть низкотемпературной (порядка + 105 °С) и высокотемпературной (+106..108 °С).

Установки, позволяющие осуществлять непрерывный регулируемый нагрев газа до высоких температур, называются генераторами низкотемпературной плазмы (дуговыми или высокочастотными плазмотронами).

Основными сферами применения плазменных технологий является химия, металлургия, машиностроение.

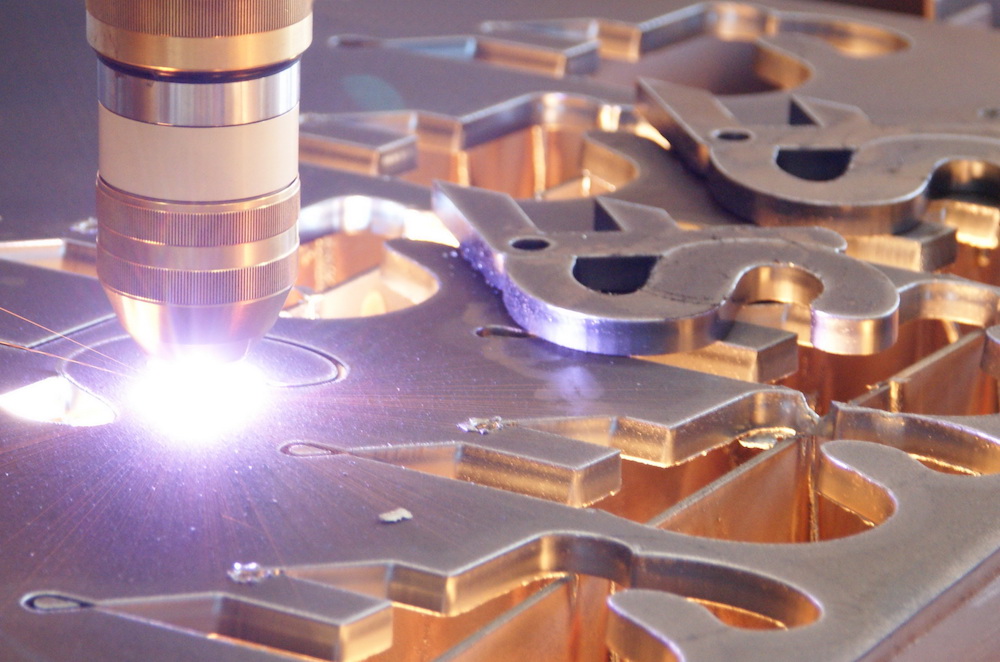

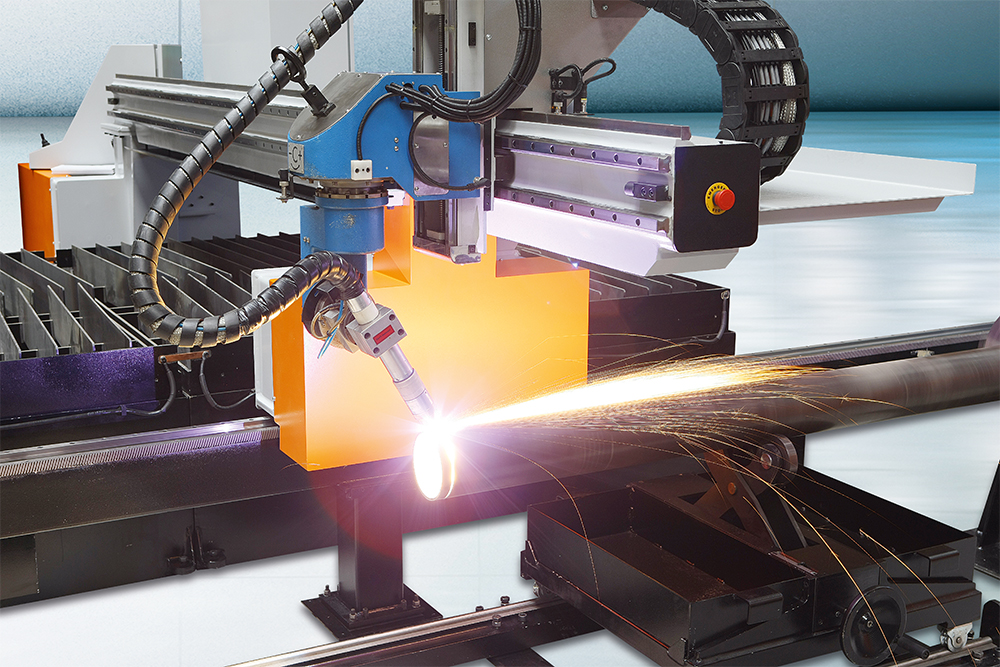

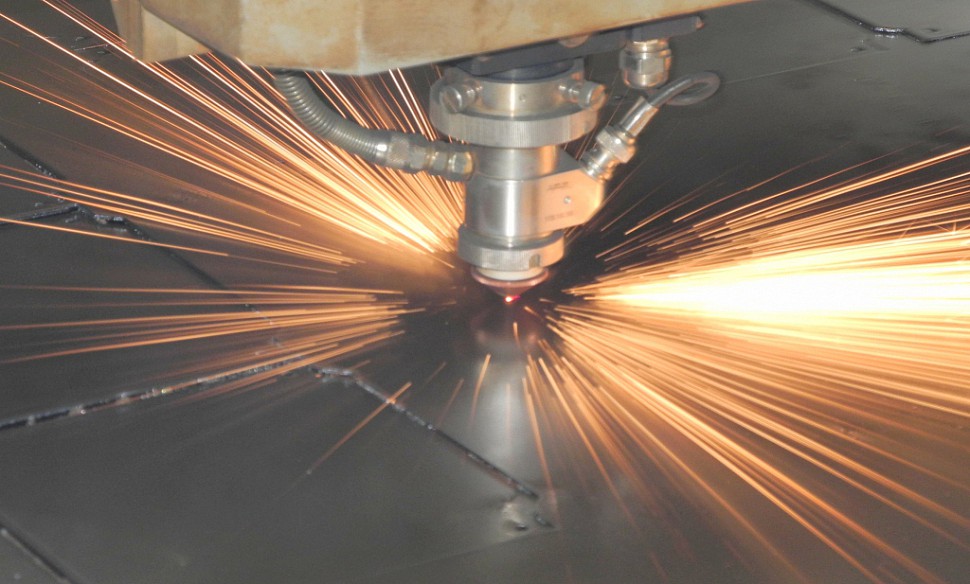

При плазменной обработке изменяются форма, размеры, структура обрабатываемого материала или состояние его поверхности. Плазменная обработка включает: разделительную и поверхностную резку, нанесение покрытий, наплавку, сварку, разрушение горных пород (плазменное бурение).

Низкотемпературная плазма получила более широкое применение в технологических процессах промышленных производств. Созданы плазмотроны и устройства для напыления порошковых металлов и их соединений, использование которых дает значительный эффект.

Неэлектропроводные материалы (бетоны, гранит, тонколистовые органические материалы) обрабатывают плазменной струей (дуга горит в сопле плазменной горелки между ее электродами). Нанесение покрытий (напыление) производится для защиты деталей, работающих при высоких температурах, в агрессивных средах или подверженных интенсивному механическому воздействию.

Материал покрытия (тугоплавкие металлы, окислы, карбиды, силициды, бориды и др.) вводят в виде порошка или проволоки в плазменную струю, в которой он плавится, распыляется, приобретает скорость -100-200 м/с и в виде мелких частиц (20-100 мкм) наносится на поверхность изделия.

Плазменные покрытия отличаются пониженной теплопроводностью и хорошо противостоят термическим ударам. Мощность установок для напыления 5-30 кВт, максимальная производительность 5-10 кг напыленного материала в час.

Мощность установок для напыления 5-30 кВт, максимальная производительность 5-10 кг напыленного материала в час.

Для получения порошков со сферической формой частиц, применяемых в порошковой металлургии, в плазменную струю вводят материал, частицы которого, расплавляясь, приобретают под действием сил поверхностного натяжения сферическую форму. Размер частиц может регулироваться в пределах от нескольких мкм до 1 мм. Более мелкие (ультрадисперсные) порошки с размерами частиц 10 нм и выше получают испарением исходного материала в плазме и последующей его конденсацией.

Разработана технология плазменного напыления износостойкого порошка на поверхности лопастей, изготовленных из недорогой стали. Винты, полученные таким образом, относительно дешевы и служат в несколько раз дольше, чем выполненные из легированной стали.

Резка металлов осуществляется сжатой плазменной дугой, которая горит между анодом (разрезаемым металлом) и катодом плазменной горелки. Стабилизация и сжатие канала дуги, повышающие ее температуру, осуществляются соплом горелки и обдуванием дуги потоком плазмообразующего газа (Ar, N2, Н2, Nh5 и их смеси).

Стабилизация и сжатие канала дуги, повышающие ее температуру, осуществляются соплом горелки и обдуванием дуги потоком плазмообразующего газа (Ar, N2, Н2, Nh5 и их смеси).

Для интенсификации резки металлов используется химически активная плазма. Например, при резке воздушной плазмой кислород, окисляя металл, дает дополнительный энергетический вклад в процесс резки. Плазменной дугой режут нержавеющие и хромоникелевые стали, Сu, Al и другие металлы и сплавы, не поддающиеся кислородной резке. Высокая производительность плазменной резки позволяет применять ее в поточных непрерывных производственных процессах. Мощность установок достигает 150 кВт.

Свойство плазменной дуги глубоко проникать в металл используется для сварки металлов. Можно производить сварку металла толщиной 10-15 мм без специальной разделки кромок. Сварка плазменной дугой отличается высокой производительностью и вследствие большой стабильности горения дуги хорошим качеством. Маломощная плазменная дуга на токах 0,1–40 А удобна для сварки тонких листов (0,05 мм) при изготовлении мембран, сильфонов, теплообменников из Та, Ti, Mo, W, Al.

В промышленных организациях применяют плазменно-механическую обработку металлов, суть которой состоит в разупрочнении поверхности заготовок перед резанием. Это дает возможность повысить скорость обработки и увеличить толщину снимаемой стружки. Установлено, что внедрение плазменно-механического метода обработки марганцовистых сталей способствует повышению производительности труда в 4–10 раз, а титановых сплавов – в 15 раз.

Плазменная технология связывается с появлением металлобетонов, где в качестве связующего вещества используют сталь, чугун, алюминий, свинец и т.д. Раньше это было невозможно сделать из-за слабого контактного сцепления между металлом и минеральным наполнителем.

Плазменная технология позволяет производить быстрое поверхностное оплавление частиц горной породы, что обеспечивает хорошую совместную работу металла и минерального наполнителя. Полученный металлобетон прочнее обычного бетона при сжатии в 10 раз, при растяжении – в 100 раз.

При обработке плазмой поверхности кирпичных, бетонных стен или стен, поверхность которых облицована керамической плиткой, образуется стекловидный расплав, который надежно защищает здание от влаги и атмосферных воздействий. Если же на стены здания предварительно нанести растворы солей различных металлов, то их поверхности приобретут соответствующую окраску.

С помощью плазмотронов можно перерабатывать хлорорганические отходы, которые до сих пор выбрасывались. Из них можно получать новые вещества, необходимые для различных отраслей. Это путь к безотходным экологически чистым технологиям.

В технологических процессах создания сверхбольших и сверхскоростных ионных источников широко используются ионные, ионно-плазменные и плазмохимические процессы взаимодействия ионных потоков и низкотемпературной плазмы с поверхностью твердого тела. В универсальных технологических системах, оборудованных ионными источниками можно проводить многие операции очистки, ионно-пучкового травления и распыления.

В полупроводниковой микроэлектронике широко применяют технологии ионной имплантации и реактивного ионно-лучевого травления (РИЛТ).

Применение совокупности электронно-ионных процессов – элионная технология – позволяет повысить точность изготовления микроструктур, создать высокопроизводительное автоматизированное промышленное оборудование.

ПЛАЗМЕННАЯ ТЕХНОЛОГИЯ • Большая российская энциклопедия

Авторы: В. В. Кудинов, В. И. Калита

ПЛА́ЗМЕННАЯ ТЕХНОЛО́ГИЯ, технологич. процессы, основанные на использовании низкотемпературной плазмы, генерируемой дуговыми или высокочастотными плазматронами. Применяется для проведения разл. металлургич. процессов (см. Плазменная металлургия) и термич. обработки – сварки, резки, наплавки металлич. материалов, а также удаления (травления) приповерхностных слоёв твёрдых тел или их упрочнения (путём их ионного легирования или модифицирования) и др.

Процессы П. т. осуществляются при темп-ре плазмы (1–2)·104 К и характеризуются большим диапазоном регулирования мощности (до 150 кВт) и возможностью сосредоточения потока плазмы на обрабатываемом изделии; процессы могут выполняться при нормальном (атмосферном) или повышенном давлении либо в вакууме. Эффекты от применения П. т. достигаются как тепловым, так и механич. действием компонентов плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью, – т. н. скоростной напор плазменного потока). Удельная мощность, передаваемая поверхности материала плазменной дугой, достигает 105– 106 Вт/см2, в случае плазменной струи она составляет 103–104 Вт/см2. Тепловой поток, если это необходимо, может быть рассредоточен, обеспечивая «мягкий» равномерный нагрев поверхности, что используется при наплавке и нанесении покрытий.

Для сварки металлов применяют одноврем. воздействие дугового разряда и плазменной струи, что позволяет глубоко проникать в металл. Такая сварка отличается высокой производительностью и, вследствие большой стабильности действия дуги, хорошим качеством; позволяет сваривать достаточно толстый металл (10–15 мм) без спец. разделки кромок. Маломощная плазменная дуга на токах 0,1–40 А удобна для сварки тонких листов (0,05 мм) при изготовлении мембран, сильфонов, теплообменников из Ta, Ti, Mo, W, Al.

Резка металлов осуществляется при одноврем. воздействии плазменной струи и дугового разряда между анодом (разрезаемым металлом) и катодом плазматрона. Плазменная струя (Ar, N2, H2, NH3 и их смеси) формируется и стабилизируется в канале анода при нагреве дуговым разрядом. Для интенсификации резки металлов используется химически активная плазма. Напр., при резке возд. плазмой кислород, окисляя металл, даёт дополнит. энергетич. вклад в процесс резки. Плазменной дугой режут нержавеющие и хромоникелевые стали, Cu, Al и др. металлы и сплавы, не поддающиеся кислородной резке. Неэлектропроводные материалы (бетоны, гранит, тонколистовые органич. материалы) обрабатывают плазменной струёй.

Напр., при резке возд. плазмой кислород, окисляя металл, даёт дополнит. энергетич. вклад в процесс резки. Плазменной дугой режут нержавеющие и хромоникелевые стали, Cu, Al и др. металлы и сплавы, не поддающиеся кислородной резке. Неэлектропроводные материалы (бетоны, гранит, тонколистовые органич. материалы) обрабатывают плазменной струёй.

Для нанесения покрытий материал (тугоплавкие металлы, оксиды, карбиды, силициды, бориды и др.) вводят в виде проволоки, порошка или суспензии в плазменную струю, в которой он плавится, распыляется и в виде мелких частиц с высокой скоростью наносится на поверхность изделия (подложку). Высокие скорости напыляемых частиц (до 700 м/с) определяют формирование на подложке покрытия в виде дисков малой толщины (2–10 мкм) и их высокую скорость охлаждения – до 108 К/с; в зависимости от напыляемого материала в покрытии формируется аморфная или наноструктура с высокой микротвёрдостью. При раздельном затвердевании напыляемых частиц на подложке возможно конструирование макроструктуры покрытия, в т. ч. создание трёхмерных капиллярно-пористых покрытий (пористость определяет низкий кажущийся модуль упругости покрытия, что обеспечивает высокую термостойкость теплозащитных покрытий). Повышение темп-ры подложки существенно увеличивает когезию и адгезию покрытий. Осн. область применения плазменного напыления – формирование теплозащитных оксидных покрытий с пористостью до 20% или плотных покрытий с трещинами, перпендикулярными подложке. Плазменное напыление также успешно используется для получения волокнистых композиц. материалов с алюминиевой, титановой и интерметаллидной матрицами.

При раздельном затвердевании напыляемых частиц на подложке возможно конструирование макроструктуры покрытия, в т. ч. создание трёхмерных капиллярно-пористых покрытий (пористость определяет низкий кажущийся модуль упругости покрытия, что обеспечивает высокую термостойкость теплозащитных покрытий). Повышение темп-ры подложки существенно увеличивает когезию и адгезию покрытий. Осн. область применения плазменного напыления – формирование теплозащитных оксидных покрытий с пористостью до 20% или плотных покрытий с трещинами, перпендикулярными подложке. Плазменное напыление также успешно используется для получения волокнистых композиц. материалов с алюминиевой, титановой и интерметаллидной матрицами.

Травление с использованием компонентов газоразрядной плазмы применяют для удаления вещества с поверхности (напр. , обрабатываемой детали). Плазменное травление иногда называют «сухим» в отличие от классич. «мокрого», связанного с применением жидких травителей. Преимуществом плазменного травления перед жидким (помимо существенно меньшего потребления реагентов) является возможность прецизионной размерной обработки изделий и полной автоматизации процесса.

, обрабатываемой детали). Плазменное травление иногда называют «сухим» в отличие от классич. «мокрого», связанного с применением жидких травителей. Преимуществом плазменного травления перед жидким (помимо существенно меньшего потребления реагентов) является возможность прецизионной размерной обработки изделий и полной автоматизации процесса.

П. т. применяется также для получения порошков со сферич. формой частиц, применяемых в порошковой металлургии. В плазменную струю вводят материал, частицы которого, расплавляясь, приобретают под действием сил поверхностного натяжения сферич. форму. Размер частиц может регулироваться в пределах от нескольких мкм до 1 мм. Более мелкие (ультрадисперсные) порошки с размерами частиц 10 нм и выше получают испарением исходного материала в плазме и последующей его конденсацией.

Возможности

Возможности

|

Популярные топливные газы включают водород, пропилен, ацетилен и керосин.

Популярные топливные газы включают водород, пропилен, ацетилен и керосин. В случае каждого из этих методов нанесения покрытия PTI продает покрытие, используемое в состоянии «как покрытое», для зеркальной отделки поверхности в зависимости от требований применения.

В случае каждого из этих методов нанесения покрытия PTI продает покрытие, используемое в состоянии «как покрытое», для зеркальной отделки поверхности в зависимости от требований применения.

Исходный материал в форме проволоки или порошка одновременно подается в горелку и ускоряется к подложке концентрированным сжатым воздухом. PTI наносит около 20 покрытий с помощью этой технологии, часто для низких требований к производительности или для мягких материалов, предназначенных для истирания.

Исходный материал в форме проволоки или порошка одновременно подается в горелку и ускоряется к подложке концентрированным сжатым воздухом. PTI наносит около 20 покрытий с помощью этой технологии, часто для низких требований к производительности или для мягких материалов, предназначенных для истирания.