Плазменная резка алюминия: ее особенности и преимущества

Вопросы, рассмотренные в материале:

- Что такое плазменная резка металла

- В чем преимущества плазменной резки алюминия

- Каковы особенности плазменной резки алюминия

- Почему плазменную резку алюминия стоит доверить профессионалам

Плазменная резка – один из методов качественной обработки металлов. Технология используется для массового производства деталей по сложным чертежам. Допускаются самые разнообразные линии реза, изгибы, отверстия и т. д. Плазменная резка алюминия нашла широкое применение в авиа- и судостроении, незаменима для производства изделий сложной формы с точно выдержанными размерами.

Что такое плазменная резка металла

Плазменная резка – способ раскроя металла с использованием струи высокотемпературной плазмы: происходит локальный нагрев материала, его расплавление и частичное испарение.

Плазма образуется в результате следующих процессов:

- На электрод плазмореза подается напряжение. Между электродом и поверхностью металла или между электродом и соплом резака создается электрическая дуга. Температура при этом достигает +5 000 °С.

- В сопло поступает газ под высоким давлением. Температура электрической дуги повышается до +20 000 °С.

- Газ ионизируется и становится электропроводным. Под влиянием электрической дуги ионизация растет, образуется высокотемпературная плазма (при +30 000 °С).

Скорость потока достигает 1,5 км/сек. Плазменная струя мгновенно разогревает и плавит металл по месту реза. Энергия струи позволяет обрабатывать заготовки значительной толщины (0,16–0,20 м).

Для образования плазмы можно использовать воздух, водород, аргон, кислород, азот или водяной пар.

Существуют аппараты для ручной плазменной резки. Они применяются в мастерских и на небольших предприятиях. Плазменные установки с программным управлением служат для резки в промышленных объемах.

Устройство для ручной резки, помимо самого плазмотрона, состоит из:

- источника питания;

- кабелей для подключения аппарата к сети и шланга для подсоединения к резервуару с газом;

- компрессора, поддерживающего подачу воздуха под нужным давлением и с требуемой скоростью.

Источники питания подключаются к электросети. Их основная задача – обеспечение плазмотрона мощным током. Одни устройства работают по принципу увеличения силы переменного тока, другие преобразуют переменный ток в постоянный.

Плазмотроны, работающие на постоянном токе, энергетически эффективнее (у них более высокий КПД). Источники питания, использующие переменный ток, годятся только для плазмотронов, режущих металлы с относительно невысокой температурой плавления (например, алюминий).

Существуют инверторные и трансформаторные источники питания.

Инвертор при скромных габаритах обладает достаточной мощностью для резки металлических листов небольшой толщины и поддерживает стабильную электрическую дугу. Некоторые мастера используют инверторы для резки алюминия в домашних условиях. Однако мощность их все же невелика, что существенно сужает спектр применения.

Рекомендовано к прочтению

Источники трансформаторного типа надежнее и мощнее инверторов. Они не боятся перепадов напряжения в сети и работают бесперебойно, то есть их не нужно то и дело отключать для охлаждения. Трансформаторные источники питания универсальны, могут использоваться как для ручной, так и для автоматизированной резки. Однако есть и недостаток: они потребляют довольно много электроэнергии.

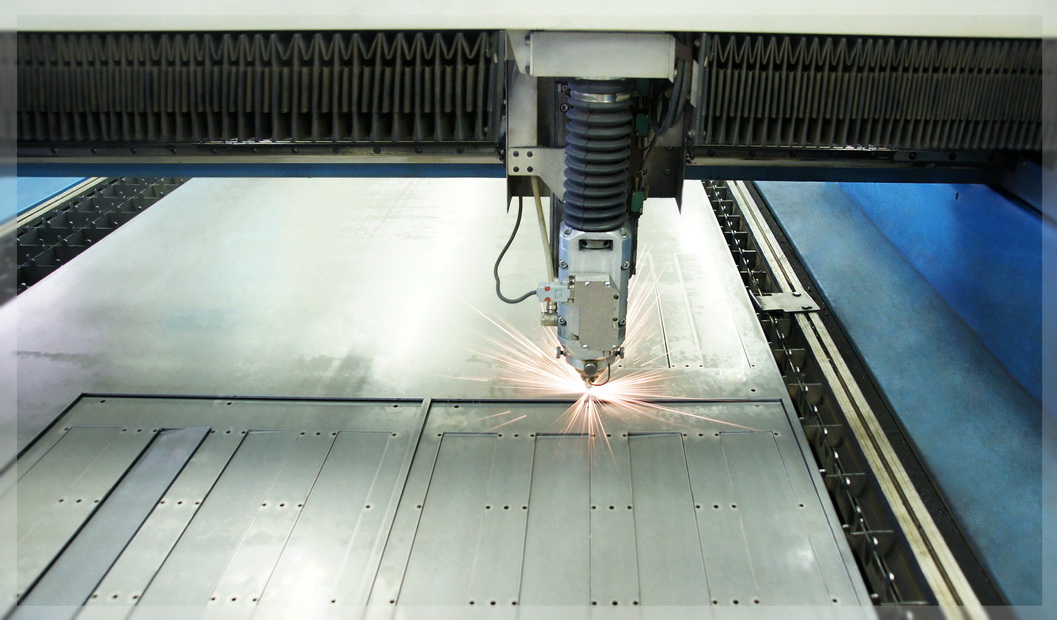

На производстве резка металла производится с помощью оборудования с ЧПУ. Плазменная резка алюминия на станке с ЧПУ позволяет изготавливать с высокой точностью большое количество одинаковых деталей в автоматическом режиме, гарантирует производительность и безопасность работы.

Плазменная резка алюминия на станке с ЧПУ видео:

Преимущества плазменной резки алюминия

Плазменную резку предпочитают многие производители, поскольку она превосходит другие методы по целому ряду показателей:

1. Высокое качество обработки металла. Плазморез практически не оставляет окалины на срезах, благодаря чему абсолютно точно соблюдаются размеры и форма детали. Скорость процесса настолько высока, что алюминий не успевает нагреться по всей площади листа. Это позволяет избежать деформации, даже если он тонкий.

Удается качественно обработать заготовки толщиной 1–6 мм. Настолько тонкий листовой алюминий невозможно резать с помощью кислородно-газового станка, работа которого связана со значительным нагревом и деформацией металла. Плазменная резка позволяет снизить себестоимость готовых деталей за счет того, что процент брака близок к нулю. Эта технология позволяет также разрезать несколько листов одновременно.

2. Удобное управление процессом резки. Обработка алюминиевых заготовок стала проще благодаря современным компактным аппаратам, снабженным ЧПУ и обеспечивающим хороший обзор оператору.

3. Преимущество в скорости резки. Например, обработка толстого (около 25 мм) листа металла происходит в 12 раз быстрее, чем при использовании кислородно-газового метода.

4. Экономичность. Благодаря высокой точности резки и формированию качественных кромок, вырезанные детали не нуждаются в дополнительной обработке. В итоге их изготовление обходится дешевле. При использовании сжатого воздуха не нужно платить за плазмообразующий газ, его доставку и разгрузку, не нужны специальные емкости для газа и помещение для них. Плазменная резка алюминия оказывается в итоге выгоднее, чем лазерная и газо-кислородная.

5. Безопасность. В процессе плазменной резки алюминия на установках с ЧПУ горючие газы не используются. Поэтому опасность возникновения аварийных ситуаций, таких как пожар или травмирование персонала, сведена к минимуму. Оформление обязательной специальной страховки не потребуется. Надежное, компактное, простое в управлении и безопасное оборудование обеспечивает высокую производительность и стабильность работы, ее своевременное выполнение.

6. Широкий спектр возможностей. Плазморез работает не только с алюминием, но и с другими металлами и сплавами, цветными и черными, в том числе нержавеющими.

7. Не требуется предварительная подготовка металлических заготовок. Грязь и пыль, лакокрасочные покрытия, даже старые и растрескавшиеся, не повлияют на качество раскроя металла плазмой. Погрешность резки не превышает 1,2 мм.

Особенности плазменной резки алюминия

Резка алюминия плазмой – мгновенное расплавление металла в точке воздействия высокоскоростной струи ионизированного газа. Раскаленный до +30 000 °С газ ведет разрез точно, кромка при этом получается идеальной. Раскрой алюминиевого листа с помощью плазменной установки – лучший способ получить качественные детали, не требующие дополнительной обработки.

При проведении плазменной резки алюминия важно знать:

- Какие газы используются для этого способа резки.

В качестве плазмообразующего газа следует использовать водород, азот, воздух или аргон, то есть неактивные газы. Смесь аргона с азотом не рекомендуется. Сжатый воздух подойдет для работы с листами не толще 7 см. Чистый азот годится только для раскроя алюминия толщиной не больше 2 см. Смесь водорода с азотом – оптимальный вариант, можно резать алюминий толщиной до 8 см.

- От чего зависит скорость процесса.

Давление рабочего газа (и его расход), толщина алюминиевого листа и сила тока, потребляемого установкой, напрямую влияют на скорость резки алюминия.

Плазменная резка алюминия необходима, если нужно изготовить детали замысловатой формы или с разнообразными вырезами и отверстиями. Обработка сопровождается испарением незначительного количества металла с поверхности. Срезы получаются точные и ровные.

Лазерная или плазменная резка металла: какой технологии отдать предпочтение

Лазерная и плазменная резка – две современные технологии обработки металлов со сходной сферой применения. Оба эти метода обеспечивают высокую точность и качество реза. Что поможет потребителю сделать выбор?

Лазерная резка отличается высокой производительностью. Этот метод особенно хорош для обработки стальных заготовок толщиной не более 6 мм – отличный результат в сочетании с высокой скоростью процесса. Однако лазерная технология связана с высоким энергопотреблением. Уже при толщине обрабатываемого листа 20–40 мм лазерная обработка оказывается экономически невыгодной, не говоря уже о металле толщиной 40 мм.

В отличие от лазерной, плазменная резка экономически оправдана для обработки алюминия и его сплавов при толщине заготовки до 120 мм. Допустимая толщина других металлов: 150 мм для углеродистой и легированной стали, 90 мм для чугуна, 80 мм для меди. Таким образом, плазморез предпочтительнее лазера при обработке листов относительно большой толщины. Для работы с самыми тонкими (до 0,8 мм) листами плазменная резка используется редко.

Сравнение двух технологий показывает, что резку металла толщиной больше 6 мм целесообразно выполнять с помощью плазмы. Энергетические и, следовательно, экономические затраты будут меньше, при этом скорость и качество обработки останутся высокими. Для резки тонких листов подойдет и лазерный, и плазменный способ.

Почему плазменную резку алюминия стоит доверить профессионалам

Многие считают, что резать алюминий самостоятельно не так уж сложно, а значит, можно хорошо на этом сэкономить – достаточно приобрести компактный плазморез или даже соорудить его своими руками.

Но почему все же лучше обратиться к профессионалам?

- Выполнить качественную резку алюминия совсем не так просто. Только опытный специалист сможет управлять процессом плазменной резки таким образом, чтобы получился достойный результат. Мастерство и опыт ничем не заменишь.

- Хорошее оборудование для плазменной резки стоит больших денег и требует постоянного контроля и обслуживания. Если вы пользуетесь этой аппаратурой не так уж часто, намного выгоднее будет обратиться к специалистам. Вы значительно снизите расходы на обработку алюминия и себестоимость готовых изделий.

- Плазменная резка связана с использованием высоковольтного оборудования и сопровождается испарением алюминия. Поэтому работа должна производиться в специальном, хорошо проветриваемом помещении, с соблюдением всех требований безопасности. Такое помещение должно быть проверено сотрудниками пожарной инспекции. Обычно требуется регулярная аттестация, то есть периодические визиты инспекторов.

Понятно, что вы избавитесь от многих проблем и сэкономите деньги, если воспользуетесь услугами специализированной компании. Кстати, многие из этих предприятий занимаются разработкой и установкой металлоконструкций, что тоже может быть вам полезно. Если обратитесь в действительно достойную фирму, то получите комфортное обслуживание, квалифицированную консультацию и работу, выполненную на высоком уровне и с учетом всех ваших пожеланий.

Цена плазменной резки алюминия зависит от сложности работы, ее объема, а также от требуемых сроков исполнения. Так что стоимость работы определяется для каждого клиента индивидуально. Постоянным заказчикам обычно предоставляются скидки. Многие компании также уменьшают цены на резку больших партий заготовок.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменная резка алюминия: мифы и реальность

Процесс плазменной резки разработан давно, но он постоянно совершенствуется. В любой дискуссии о том, как резать металл, разговор сразу заходит о лазерной и гидроабразивной резке. Однако, с резкой алюминия всё не так очевидно.

Плазменная резка существует уже несколько десятилетий. Первые машины плазменной резки были «сырыми» с точки зрения управления и системы привода, как и сама технология.

Производители систем плазменной резки в последние годы произвели множество усовершенствований, но многие конечные пользователи все еще пользуются старыми машинами или покупают установки, в которых не реализованы последние разработки. В результате, некоторые представления о плазменной резке устарели.

Существуют огромные различия между старыми и современными системами. Те специалисты, которые знакомы со старыми моделями, могут не интересоваться современной технологией плазменной резки, потому что их ожидания в этой области намного ниже. Проблема осведомлённости технического персонала действительно существует.

Ниже приведены неверные представления о плазменной резке алюминия, которыми руководствуются многие пользователи.

Заблуждение № 1. Алюминий не является подходящим материалом для плазменной резки, так как материал не выдерживает нагрева; например, на режущей кромке видна пористость.

При правильном подборе газов можно получить очень хорошее качество кромки. Резка алюминия воздухом приводит к образованию шероховатой кромки, покрытой окисью алюминия. Различные газы, обычно смесь аргона и гелия, больше подходят для алюминия.

Что касается вопросов пористости, то можно резать алюминий со множеством различных комбинаций газов. При резке с помощью горючих газов можно избежать окисления кромок. В таком случае вы получите хорошо подготовленные края.

Производители систем плазменной резки разрабатывают машины, которые могут резать на очень высоких скоростях. В результате, новые машины сводят к минимуму количество тепла, поступающего в материал при резке. Это уменьшает перегорание и позволяет производителям оптимизировать скорость резки не увеличивая мощность источника.

Было проведено много разработок процессов резки алюминия с использованием различных видов газа, но даже резка воздухом, которая очень распространена, дает отличные результаты. Для производств, на которых применяется резка алюминиевых листов, например, для военных транспортных средств, прицепов или железнодорожных вагонов, это общепринятая практика.

Заблуждение № 2. Плазменная резка алюминия не имеет смысла, потому что технология не соответствует жёстким допускам.

Когда люди говорят, что системы плазменной резки не могут соответствовать жёстким допускам, обычно они ссылаются на машины 80-х и начала 90-х годов. Это заблуждение не ограничивается только резкой алюминия. Люди все еще придерживаются устаревшего мнения о плазменной резке в целом, даже применительно к низкоуглеродистой стали. Однако, в зависимости от толщины детали и требований к производительности, процесс обычно может быть оптимизирован для соблюдения требуемых допусков.

Люди не понимали, насколько изменилась плазма, даже за последние пять-шесть лет. С помощью новейших высокопроизводительных плазменных систем мы сохраняем отличные допуски на всех толщинах и материалах пластин. Точность резки алюминия, на самом деле, довольно высока, даже по сравнению с низкоуглеродистой и нержавеющей сталью.

Плазменная резка не так точна, как лазерная, но многие отрасли промышленности не требуют допусков, которые требовали бы наличия лазера. В военной, автомобильной и железнодорожной промышленности они, как правило, не стремятся соблюдать плюс-минус пять тысячных дюйма, а мы можем попадать в допуск плюс-минус 15 или 20 тысячных дюйма при плазменной резке, что находится в пределах допусков, установленных в этих отраслях.

Новые высокоточные плазменные системы могут поддерживать отклонения, близкие к тем, которые могут быть установлены в системах лазерной резки. Если задача не требует допусков в пределах нескольких тысячных долей дюйма, плазма может разрезать его с хорошими результатами.

Заблуждение № 3. Плазма оставляет на поверхности алюминия трудноочищаемые загрязнения.

При правильной настройке плазменной резки не должно быть никаких загрязнений на поверхности, или их должно быть не больше, чем при любом другом процессе. Существуют различные типы алюминия, но, по большей части, пользователи не должны сталкиваться с какими-либо серьезными проблемами на поверхности алюминия.

Как и пористость на режущей кромке, состояние поверхности также зависит от выбора газа. Если вы будете резать его воздухом, у вас будет много шероховатой окиси алюминия и шероховатый край поверхности. Если резать его инертными газами, то при правильном подборе газа можно получить красивую, гладкую поверхность.

Заблуждение № 4. Резка алюминия лазером экономически более выгодна, чем резка плазмой.

Лазеры достигают своей скорости от экзотермической реакции, когда с помощью него режут низкоуглеродистую сталь. При экзотермической реакции в качестве вспомогательного газа используется кислород, что это приводит к проблемам при работе с алюминием. Кислород не может быть использован для лазерной резки алюминия, вместо него необходим азот высокого давления.

Вы не получаете выгоду от дополнительного выделения тепла при реакции с кислородом, из-за чего скорость резки сильно снижается, а затрачиваемый объём азота становится огромным до такой степени, что эксплуатационные расходы на резку значительно вырастают. При плазменной резке алюминия все как раз наоборот, и это дает огромные преимущества в стоимости по сравнению с лазерами.

Лазерная резка также требует гораздо более высоких инвестиций в оборудование. В производственные цеха необходимо приобрести как само лазерное оборудование, так и защитные кожухи для него. Если задача не требует очень высокого качества кромок или очень высокой точности, то плазма, вероятно, является наиболее экономически эффективным процессом. Лазеры также более ограничены по толщине, чем плазма: около 20 мм максимум для лазеров и 150 мм для плазмы.

В некоторых условиях лазерная резка имеет экономическую выгоду, особенно на тонком листе или на очень больших производствах. Но когда в цехе режут лист толщиной более 5 мм, плазменная резка имеет наибольший смысл с точки зрения эксплуатационных затрат. Кроме того, предприятия обычно рассчитывают свои операционные расходы с точки зрения стоимости часа, но более разумно рассчитывать их с точки зрения стоимости метра.

Если брать во внимание только стоимость часа работы, то не учитывается производительность. Затраты рассчитываются не за время, а за расходные элементы, вот почему стоимость одного метра — это гораздо лучший способ сравнить стоимость эксплуатации.

Заблуждение № 5. Для постоянного наблюдения за операцией плазменной резки алюминия необходим опытный оператор.

Большинство механизированных систем плазменной резки имеют элементы управления, которые позволяют машине работать, поддерживать нужную высоту резака и контролировать движение машины автоматически.

Для работы с алюминием участие оператора требуется не больше, чем с любым другим металлом, за исключением одной конкретной ситуации: при плазменной резке алюминия с использованием водяного стола стол должен быть сконструирован таким образом, чтобы предотвратить накопление под пластиной пузырьков водорода, которые образуются из-за падения расплавленного алюминия в воду. Поскольку алюминий имеет высокое сродство к кислороду, он может диссоциировать часть воды и создавать пузырьки водорода. Уровень воды должен быть настроен так, чтобы любые пузырьки водорода могли рассеяться и не скапливаться под плитой. В остальном всё точно также, как и при резке любого другого материала.

Окончательная настройка процесса

При определении того, какой процесс использовать для резки алюминия, специалисты должны определить результаты, которые являются для них наиболее важными. Для одних производств производительность будет самым важным критерием, а для других — чистота кромок. Многие плазменные системы способны резать с использованием нескольких процессов, поэтому они могут быть точно настроены в соответствии с требованиями к результату.

Например, плазменная система может резать алюминий толщиной 5 мм при различных параметрах: при силе тока от 45 А до 260 А и комбинациях газов воздуха/воздуха или аргона/гелия. Различные токи и газы обеспечивают различные результаты, такие как повышение производительности, хорошая обработка кромок или жесткие допуски.

На предприятии может производиться резка с использованием аргона/гелия на 130 А, если нужен хороший баланс производительности и качества, а также готовая к сварке кромка. Если производителю важна высокая скорость, и он планирует делать последующую обработку, то можно работать на максимальном токе так быстро, как только возможно. Пользователи сами комбинируют параметры, и их решение обычно продиктовано приоритетом желаемых результатов.

Для получения лучшего решения вашей задачи в области резки металла вы всегда можете обратиться к специалистам компании «ДельтаСвар». Они подберут оптимальное оборудование и режимы его работы для достижения максимальной экономической эффективности производства.

Если у вас появились вопросы, команда «ДельтаСвар» предоставит любую необходимую дополнительную информацию, включая информацию о нашем широком спектре услуг. Просто напишите по электронной почте или позвоните нам по телефону +7 (343) 384-71-72 (добавочный номер 220).

Читайте также:

Специальные решения для сварки в труднодоступных местах

С помощью новых изогнутых газовых сопел и газовых сопел с узким зазором угловые швы можно сваривать в труднодоступных местах, где из-за пересекающихся контуров трудно или невозможно расположить горелку под правильным углом к детали.

…

Защитные сварочные экраны и шторки: прочные, эффективные и надежные!

Сварщикам необходимо безопасное и хорошо оборудованное рабочее место. Сварочные работы всегда подразумевают ответственность и защиту третьих лиц. Поэтому важно думать также о безопасности посторонних, которые не так хорошо оснащены, как сам сварщик.

…

Надежная сварка тонкостенных труб

Орбитальная сварка — это полностью механизированный процесс сварки в среде защитного газа, при котором электрод, включая дугу, вращается вокруг круглых заготовок. Преимущества орбитальной сварки — высокая надежность и воспроизводимость процесса, короткое время производства, неизменно высокое качество сварного шва, а также простота управления процессом и документирования.

…

Орбитальные труборезы RA 8 для идеальной отрезки труб

Перед тем, как соединить сегменты труб с помощью орбитальной сварки, необходимо нарезать заготовки. Профессиональный труборез гарантирует, что отрезанные поверхности будут как можно точнее подходить или вставляться друг в друга, и вы достигнете оптимального результата при последующем процессе сварки.

…

Системы орбитальной сварки под индивидуальные требования заказчика

Вы ищете систему орбитальной сварки, которая отвечала бы вашим высоким требованиям к качеству сварки и отличалась высокой производительностью и надежностью? Тогда оборудование Orbitalum Tools GmbH — это то, что вам нужно!

…

Поделиться ссылкой:

РЕЗКА АЛЮМИНИЯ [болгаркой, плазмой]

[Резку алюминия можно выполнять по различным технологиям], которые применяют к материалу, в зависимости от его технических параметров и объемов предстоящих работ.

Например, если толщина алюминиевых листов минимальна, можно выполнить их обработку обычными ножницами по металлу.

Но при больших и ежедневных объемах работ с необходимостью делать большое количество разрезов уместно применить другие, более серьезные типы устройств.

В зависимости от толщины металлических листов, для их резки может использоваться болгарка, фрезерная или гидроабразивная установка.

Также работа может выполняться с помощью гильотины или плазмореза.

Для очень качественной серийной резки алюминия применяют станок с ЧПУ – числовым программным управлением.

Исходя из этого, есть смысл рассмотреть каждую технологию резки алюминия по отдельности.

Особенности плазменной резки алюминия

Плазменная резка алюминия – идеальный вариант получить высокое качество среза цветного металла.

При этом для образования плазмы, необходимой для обработки листов алюминия и его сплавов, используются только неактивные газы: водородный, аргоновый или азотный.

Активные газы, такие как воздух и кислород, – предназначены образовывать плазму для резки черного металла.

С применением сжатого воздуха плазморезом обрабатывают алюминий и алюминиевые сплавы, при условии, что толщина изделий не превышает 70 мм.

Не рекомендуется использовать для плазменной резки алюминия газовую смесь, сочетающую азот с аргоном, так как она предназначена для резки 50-ти мм высоколегированной стали.

Применение чистого азотного газа возможно для резки алюминия с толщиной заготовки до 20 мм.

А вот азот в сочетании с водородом, позволит обработать алюминий и его различные сплавы, с толщиной 100 мм.

Видео:

Аргоновый газ с водородом, может применяться для резки алюминиевых материалов, с толщиной более 100 мм.

При этом содержание водорода в аргоновом газе не должно быть более 20%, что хорошо отразиться на стабильности горящей дуги.

Особенности гидроабразивной резки алюминия

С помощью резки алюминия плазморезом по гидроабразивной технологии можно получить нужные заготовки с отличным качеством среза, со средними параметрами шероховатости кромки.

Гидроабразивная резка алюминия происходит с минимальными потерями, несмотря на теплопроводность алюминия, является пожаро- и взрывобезопасной.

Гидроабразивная резка алюминия основывается на применении в технологическом процессе специально очищенной воды и абразивных зерен, категория которых подбирается с учетом характеристик обрабатываемого металла и типа работ (в каких условиях проводятся).

Под воздействием водоструйной технологии удается разрезать металлические материалы с толщиной до 300 мм, что позволяет соединять тонколистовые изделия в общую упаковку и обрабатывать их за один этап.

Кроме того, гидроабразивная резка алюминиевого материала и его сплавов дает возможность выполнять высокоточное разрезание изделий со сложными формами.

А это значит, что качественного результата можно добиться даже при формировании внутренних радиусов, скосов и острых углов.

Видео:

Гидроабразивная резка – экологически безопасная технология, отличает ее отсутствие пыли, щепок и химических микрочастиц.

При необходимости серийной резки алюминия, используют гидроабразивный станок с ЧПУ. Наличие программного обеспечение практические не требует вмешательства оператора в рабочий процесс.

В данном случае резка металла происходит строго по заданной программе.

Особенности фрезерной резки алюминия

Фрезерная резка алюминия позволяет проводить работы с изделиями любых конфигураций, включая винтовую поверхность.

При этом фрезерная установка должна быть настроена именно на работу с алюминием, а не с каким-либо другим металлом.

Сюда входит тип фрезы, регулировка частоты оборотов фрезы, период подачи рабочей плоскости или режущего инструмента.

Объясняются данные требования повышенной пластичностью алюминия, ведь даже его фрезерная обработка на установках с ЧПУ проходит с риском, что на поверхности металла, особенно в процессе крепления, появятся какие-либо дефекты.

И все же фрезерная обработка алюминия, с применением станков ЧПУ, незаменима при необходимости получить высокое качество продукции и повысить производительность труда.

Фрезерная обработка листового материала, с применением станков ЧПУ, может использоваться для металла с толщиной от 3 мм до 280 мм.

Кроме того, станок с числовым программным управлением – идеальный вариант для воссоздания копий с электронных чертежей.

Видео:

Фрезерный станок с ЧПУ позволяет с точностью изготавливать элементы различного назначения с минимально допустимой погрешностью.

В последнее время начала пользоваться спросом фрезерная 3D установка с ЧПУ.

Такой станок позволяет получить готовые 3D изделия различных конфигураций, его используют для изготовления форм для литья, различного рода рекламных вывесок с объемными символами и фигурками.

Особенности резки алюминия на гильотине

С применением гильотины выполняют резку алюминиевого листового материала.

Гильотина представляет собой тип кузнечно-прессовой установки, при этом установка может эксплуатироваться в ручном, механическом и гидравлическом режиме.

Эксплуатация механической гильотины основывается на использовании системы кинематической цепочки, в то время как функционирование гидравлической гильотины происходит за счет рабочей жидкости.

Ручные гильотины легко выполняют резку тонких листов алюминия, в действие установка приходит за счет простого рычажно-пружинного механизма.

Видео:

Подобные гильотинные ножницы удобны в домашнем использовании, так как имеют компактные размеры и не требуют много места для установки.

Гильотины с механическим управлением вводятся в действие за счет электропитания.

Резку алюминия и прочих металлов подобные устройства выполняют с допустимыми отклонениями, поэтому не могут обеспечить идеально точный разрез материала.

Высокоточные разрезы возможны с применением только гидравлических гильотин, они имеют внушительную конструкцию и встроенную заднюю линейку, которая способствует точности выполняемых процессов.

Модификация гидравлических гильотинных установок, в ходе которой произошла замена имеющихся двигателей на новые, более мощные, позволяет осуществлять резку алюминия любой толщины.

Особенности резки алюминия болгаркой

С помощью болгарки выполнить высокоточную резку мягких металлов сложно, особенно это касается алюминия. Вязкий по своей структуре материал в процессе работы вызывает трудности и требует применения специфических действий.

Например, чтобы разрезать листовое изделие или какую-либо алюминиевую заготовку с большой толщиной, на рабочий шов капают керосин.

Видео:

В данном случае, керосин выступает в качестве смазки и не дает, чтобы отрезной круг болгарки увяз в металле.

При работе болгаркой необходимо строго соблюдать правила безопасности и все время контролировать, чтобы за счет керосина не появилось возгорание.

Приобретая диск для болгарки, необходимо знать, для обработки какого материала этот круг предназначен.

В противном случае, неправильно подобранный круг, не только не выполнит поставленную задачу, но может стать причиной неожиданной травмы.

Поэтому выбирая отрезной круг для распиловки алюминия, рекомендуется обращать внимание на его лицевую поверхность.

Именно на ней производитель указывает, какой диаметр имеет изделие, для обработки какого материала круг предназначен.

Помимо этого, отрезной круг для болгарки имеет обозначение размера посадочного отверстия, а также указание разрешенного количества оборотов, другие отметки по особенностям эксплуатации.

Очень важно в процессе работы болгаркой не забывать, что на круг можно воздействовать только радиальным усилием.

Особенности резки алюминия дисковой пилой

Дисковая пила является рабочим элементом станка для резки алюминия и другого металла.

При этом пильный диск в конструкции таких станков может быть не один, и иметь различную форму зубов. Все зависит от назначения, которое при производстве получил пильный диск.

Такие пилы бывают фронтальными, вырубными или походят на настольную пилу.

Видео:

За счет присутствия в конструкции станка вспомогательных приспособлений, в процессе эксплуатации движения диска пилы обеспечивается плавным ходом.

Дополнительные приспособления позволяют выполнить обработку металла с изменением угла, а благодаря пневмозажимам, позволяют фиксировать заготовки в различных положениях.

Вырубные пилы применяют для резки алюминия одновременно в двух плоскостях.

Один диск вырубной пилы располагается перпендикулярно второму, что позволяет выполнять в металлическом изделии вырезы с различными контурами.

При этом пильный диск, как первый, так и второй, может менять свое положение в пределах от -450 до +450.

Диск для распиловки алюминия с применением установки дисковой пилы выбирают с диаметром 160-600 мм.

При этом чаще всего используют пильный алмазный диск с диаметром 350, 420-450 и 550 мм.

Резка алюминия газом: важные нюансы технологии

Вопросы, рассмотренные в материале:

- Суть процесса газовой резки

- 4 способа резки металла газом

- Технологию кислородно-флюсовой резки алюминия

- Не менее востребованные способы резки алюминия плазмой и лазером

- Газ для лазерной резки алюминия

- Газы для плазменной резки алюминия

Резка алюминия газом – достаточно сложный процесс, имеющий массу нюансов. Дело в том, что применять обычный для данного метода обработки металла кислород тут не представляется возможным, так как последний просто не выделяет нужного количества тепла.

Выход из ситуации был найден с появлением кислородно-флюсовой резки, подробнее о которой мы расскажем в нашей статье. Кроме того, не следует забывать, что методы лазерной и плазменной резки для обработки алюминия также предполагают использование специальных газов.

Суть процесса газовой резки

Процесс резки алюминия газом заключается в нагревании заготовки до температуры около +1 100 °С и последующей подаче в зону реза кислородной струи. При взаимодействии газа с нагретым металлом происходит его воспламенение. Необходимым для раскроя условием является постоянное и стабильное поступление газовой струи. Кроме того, температура горения металла должна быть ниже температуры плавления. Иначе возникнут сложности с удалением из рабочей области частиц, которые расплавились, но не сгорели.

Резка алюминия газом происходит в результате сгорания металла в газовой среде. Операция выполняется с помощью резака, обеспечивающего подачу смеси с нужными пропорциями газа (паров жидкого топлива) и кислородных масс. Резак необходим также для воспламенения газовоздушной смеси и отдельной подачи кислорода в зону реза.

Резка алюминия газом – высокопроизводительный термический способ обработки, позволяющий работать с металлами любой толщины. Ежедневная выработка газосварщика может составлять несколько тонн продукции. К достоинствам этого способа обработки металлов специалисты относят автономность от электрического оборудования. Это важно, так как многие работы ведутся в условиях и на объектах, где источники питания отсутствуют.

Рекомендовано к прочтению

С помощью ручного газокислородного оборудования можно выполнять резку различных металлов. Исключение составляют латунь, нержавеющая сталь, медь и алюминий.

4 способа резки металла газом

Существует несколько методов газовой резки металлов. Разница между ними состоит в используемых для работы газах. Выбор того или иного способа зависит от стоящей перед резчиком задачи. При наличии возможности подключения к питанию можно выбрать кислородно-электрическую дуговую резку. Для работы с низкоуглеродистыми сталями больше подходит газовоздушная смесь с пропаном.

На практике чаще всего применяются следующие виды резки:

- Воздушно-дуговая резка.

Суть высокоэффективной кислородно-электрической дуговой резки заключается в расплавлении металла электрической дугой с последующим удалением из зоны реза частиц расплавленного металла воздушной струей. Подача газа при этом способе обработки выполняется вдоль электрода. Минус способа заключается в небольшой глубине разреза, в то время как его ширина может быть любой.

- Резка пропаном.

Широко распространена резка металлов пропаном и кислородом, однако при использовании этих газов существует ограничение по видам обрабатываемых металлов. Способ подходит для титановых сплавов, низкоуглеродистых и низколегированных сталей. При содержании в сплаве свыше 1 % углерода или легирующих элементов пропановая резка не рекомендуется. Пропан может быть заменен другими газами, например, метаном, ацетиленом и др.

- Копьевая резка.

Кислородно-копьевым способом режут габаритные стальные массивы, технологические производственные отходы и аварийные скрапы. Резка характеризуется увеличенной скоростью обработки. При этом методе используется высокоэнергетичная струя, снижающая расход стальных копий. Высокая скорость процесса обусловлена полным и быстрым сгоранием металла.

- Кислородно-флюсовая резка.

Отличительная черта кислородно-флюсовой резки металлов состоит в подаче в зону реза дополнительного компонента – порошкообразного флюса. Он используется для обеспечения большей податливости обрабатываемого материала в процессе обработки.

Технология кислородно-флюсовой резки алюминия

Результативность кислородно-флюсовой резки металлов на 15–20 % выше за счет мощного пламени и отсутствия необходимости в дополнительном прогревании заготовок. Этот способ является намного более эффективным в сравнении с применяемыми ранее. Благодаря высокой скорости обработки получаются чистые высококачественные края среза. Используемый в процессе флюс обладает высокими термомеханическими или механическими свойствами.

Кислородно-флюсовая резка используется для работы с:

- высоколегированными сталями, содержащими хром и никель, частицы которых при сварке образуют тугоплавкие окислы, не удаляющиеся под воздействием кислородной струи;

- с чугуном и цветными металлами, чувствительным к перепадам температур.

Флюсы могут быть следующих видов:

- алюминиевыми и железными порошками;

- кварцевым песком;

- керамическими (силикокальцием и ферросилицием) для работы с низколегированными сталями;

- феррофосфором, подходящим для резки заготовок из цветных металлов.

Кислородно-флюсовая резка алюминия и других металлов возможна как вручную, так и при помощи специального оборудования. Конструкция последнего состоит из резака, флюсопитателя, передатчика, подающего флюс в резак.

В устройствах для кислородно-флюсовой резки используется металлорежущий инструмент большего диаметра, чем в оборудовании для раскроя с помощью одного кислорода. Газовая среда образуется окислителями, пропаном, азотом, флюсонесущими газами, углекислым газом. Для ручной резки используется специальное устройство – копьедержатель. Машинная обработка выполняется при помощи портальных автоматических устройств и установок. Устройства для ручной и автоматической резки подходят для работы со сталями, чугуном, бетоном, алюминием, различными сплавами цветных металлов.

При работе кислородно-флюсовым способом необходимо рассчитать флюсовый состав для резки заготовки из определенного металла по диаграмме состояния, получения шлакового состава, имеющего минимальную температуру плавления и вязкость. Резаки, используемые при этом способе, отличаются от приспособлений для кислородной резки каналами для подачи газа, имеющими меньший диаметр. Техника раскроя аналогична кислородному способу, но с более мощным пламенем (15–20 %), позволяющим флюсу нагреться до возгорания.

Высокая теплопроводность цветных металлов (латуни, бронзы, медных сплавов) затрудняет работу с ними. Тепла, выделяемого кислородом, недостаточно для резки деталей из цветмета. Для работы с ними к кислороду и флюсовому порошку добавляют дополнительное вещество – феррофосфор. Прежде чем приступить к резке заготовки, ее нагревают до температуры +300…+400 °С. При работе необходимо пользоваться респираторными масками, поскольку выделяемые в процессе раскроя пары вредны для здоровья.

Не менее востребованные способы резки алюминия плазмой и лазером

- Лазерная резка.

Для этого типа резки необходим лазерный резонатор, возбуждающий узконаправленный луч с волной необходимой длины. Луч направляется на обозначенную линию реза и расплавляет металл заготовки за счет сконцентрированной в нем энергии.

Достоинства резки алюминия лазером заключаются в:

- высокой производительности;

- возможности получать детали необходимого размера и конфигурации без дальнейшей доработки;

- отсутствии деформаций кромок среза;

- возможности создавать изделия различной, в том числе сложной, конфигурации.

К такому способу прибегают при необходимости выполнения в заготовках отверстий сложной формы, соблюдения точных размеров допуска и посадки. Благодаря отсутствию контакта с обрабатываемым металлом не происходит его деформация в процессе резки. Суть обработки состоит в передаче импульсного лазерного излучения, возбуждаемого при помощи волоконной, газовой или углекислотной лазерной установки.

- Плазменная резка.

Для создания плазменного потока используется ионизация электрической дугой поступающего под давлением газа. Ионизированный газ (водород, азот, аргон) нагревается до нескольких тысяч градусов по Цельсию. На алюминий и другие металлы оказывается кратковременное высокотемпературное воздействие, расплавленные частицы удаляются из зоны разреза мгновенно.

Достоинства плазменной резки алюминия заключаются в:

- экономичности;

- возможности резать металлы толщиной 200 и более миллиметров;

- высокой производительности;

- широком спектре подвергаемых обработке металлов и сплавов;

- отличном качестве изделий;

- возможности получения изделий сложной конфигурации – как при серийном производстве, так и по индивидуальным чертежам.

При резке газом алюминия и других металлов выбор газа осуществляется исходя из толщины разрезаемой заготовки: менее 20 мм – используется азот, менее 100 мм –смесь азота с водородом, более 100 мм – смесь аргона и водорода.

Газ для лазерной резки алюминия

При лазерной обработке металлов используют 4 вида вспомогательных газов:

- кислород, являющийся активным газом;

- азот, относящийся к условно инертным;

- аргон и гелий – настоящие инертные;

- атмосферный воздух.

Однако лазерная резка именно алюминия выполняется с помощью условно инертного азота, который участвует в химических реакциях, но не является окислителем. А при работе с большинством металлов специалисты стараются не допускать реакций окисления и горения.

Помимо того, что азот не вступает в реакции окисления в области разреза, он вытесняет из нее содержащий кислород атмосферный воздух. Таким образом, О2 также не вызывает окисления краев разреза.

Кислород при резке алюминия газом отрицательно влияет на качество обработки, не позволяя получить чистые и ровные кромки разреза. Выполняя раскрой алюминия с помощью О2, можно получить неровные края с множеством заусенцев. Некоторое время назад он использовался для резки алюминия, так как не существовало более мощного оборудования.Затем неровные кромки изделий обрабатывали механически, повышая их качество. Однако дополнительная механическая обработка увеличивала затрачиваемое на производство время и, соответственно, повышала стоимость готовой продукции.

В настоящее время используется более мощное оборудование, применение азота позволяет сразу получить разрез высокого качества, не требующий дальнейшей обработки кромок. Этот газ подходит для резки алюминия, нержавеющих, высоколегированных сталей, никеля.

Газы для плазменной резки алюминия

Качественный раскрой цветных металлов получается в результате именно плазменной резки. Плазма, с помощью которой выполняют обработку алюминия и его сплавов, образуется за счет использования неактивных газов: водорода, аргона или азота.

Активные газы, например, воздух и кислород, используются для работы с черными металлами.

Резка алюминия газом с использованием плазмореза возможна при толщине заготовок не более 70 мм.

Не подходят для работы с алюминием газовые смеси, в состав которых входят азот и аргон, поскольку они предназначены для обработки высоколегированных сталей толщиной 50 мм.

Резка алюминия чистым азотом возможна, если речь идет о раскрое деталей, толщина которых не превышает 20 мм.

Использование азота и водорода позволяет осуществлять раскрой алюминия и его сплавов при толщине заготовок 100 мм.

Смесь аргона с водородом используется для раскроя заготовок из алюминия толщиной более 100 мм. Содержание водорода в составе должно быть максимум 20 %, в этом случае он обеспечит стабильную горящую дугу.

Качественная серийная резка алюминия газом выполняется с помощью станков с ЧПУ.

Алюминий обладает специфическими характеристиками, что обуславливает необходимость использования иной технологии обработки, чем при раскрое стали. Мастеру необходимо правильно подобрать способ резки, верно выставить исходные параметры (если раскрой осуществляется с помощью автоматизированного оборудования), проконтролировать процесс. Пластичность и вязкость этого металла не позволяют ошибаться в расчетах.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменная резка алюминия

Плазменная резка алюминияplazmen.ru » Технология плазменной резки » Плазменная резка алюминия

На производстве в металлургии, судостроении, самолетостроении и крупных промышленных предприятиях широко применяется плазменная резка. Это прогрессивная технология применяется в обработке металлических конструкций для достижения более правильных форм и необходимых размеров изделий. Данная технология позволяет вырезать любые фигурные изделия, образовывать отверстия и обрабатывать детали по сложным изгибам и линиям.

Особенности и преимущества

- Практически плазменная резка алюминия, как и газовая резка, является одной из разновидностей термической обработки. Принципиально работа строится на разогреве места резания при последующем выдувании металла. Плазменная резка использует энергию плазменного состояния газов. Разрез осуществляет тонкая струя газа: кислорода, воздуха, азота, водорода, гелия, водяного пара. Активные рабочие газы применяются для обработки черных металлов, а неактивные подходят для цветных металлов и сплавов. Плазменная струя используется так же для неметаллических материалов (гораздо реже), поскольку для процесса не обязательно, чтобы обрабатываемый материал обладал электропроводностью.

- Резка плазмой обладает огромным количеством достоинств. При температурных значениях 5-30 тысяч градусов возможна обработка любого материала. При этом нет необходимости в предварительной обработке металла, а скорость плазменного резания значительно выше механического или газового. Данный способ относится к новейшим разработкам и позволяет получить значительно лучшие показатели эффективности при обработке материалов, достигающих толщины до 80мм.

- Полученный после обработки край среза отличается четкостью контура и ровной линией. Не последнюю роль играет так же экономия металла: на небольшую ширину реза расходуется минимальное количество материалов. В сравнении с кислородной, профессиональная плазменная резка алюминия обладает значительно большей скоростью. На нее требуются меньшие финансовые затраты и она не способствует видоизменению металла. Качество выполненной работы выше намного даже лазерной резки. Плазменная резка считается самым безопасным способом, так как отсутствие баллонов с газом исключает возможность взрыва.

Свежие записи

Adblockdetector

Воздушно-плазменная резка металла: разбираемся в нюансах технологии

Вопросы, рассмотренные в материале:

- Описание технологии воздушно-плазменной резки металла

- 5 видов воздушно-плазменной резки металла

- Плюсы и минусы воздушно-плазменной резки

- Сферы применения воздушно-плазменной резки

- Какое оборудование необходимо для воздушно-плазменной резки металла

Воздушно-плазменная резка металла сочетает в себе эффективность и экономичность, что и определяет ее распространенность на предприятиях, чья работа связана с раскроем. Не менее важным является и тот факт, что данный способ обработки подходит для обработки практически любых металлов: черных, цветных, сплавов – главное, чтобы толщина материала не превышала определенных значений.

Качество работ напрямую зависит от типа оборудования и правильно выбранных условий реза. В нашей статье мы расскажем о вариантах воздушно-плазменной резки металла, о видах и устройстве плазмотронов, а также рассмотрим сферу применения данной технологии.

Суть технологии воздушно-плазменной резки металла

Главное достоинство данного метода состоит в том, что с его помощью удается обрабатывать металлы любых видов толщиной до 220 мм.

Кратко принцип действия воздушно-плазменной резки можно описать следующим образом: в контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, от нее воспламеняется поток газа. Последний ионизируется, превращается в управляемую плазму. За счет сужения выходного отверстия происходит ускорение потока плазмы, в результате чего скорость ее выхода достигает 800–1 500 м/с.

Плазменная струя вырывается из сопла при температуре около +20 000 °C, поэтому без труда проплавляет материал будущего изделия. Немаловажно, что метод воздушно-плазменной резки металла обеспечивает точечное воздействие и минимальный нагрев области вокруг места реза.

При плазменно-дуговом способе предполагается замыкание заготовки в проводящий контур. Этого не происходит, если применяется резка плазменной струей, поэтому в рабочей схеме плазмотрона обязательным становится стороннее образование высокотемпературного компонента.

Плазменная струя используется при работе с материалами, которые не проводят электрический ток. В таком случае будущее изделие не может стать частью электрической цепи, поэтому дуга формируется между наконечником плазмотрона и электродом.

Плазменно-дуговой метод подходит исключительно для раскроя токопроводящих материалов, так как дуга горит между заготовкой и электродом, ее столб совмещен со струей плазмы. Плазма является нагретым ионизированным газом. Последний продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивает активное формирование плазмы.

Рекомендовано к прочтению

За счет высокой температуры обеспечивается высочайшая скорость истечения газа, а также повышается уровень воздействие плазмы на будущее изделие. Немаловажно, что при таком способе раскроя капли металла выдуваются газом из области обработки. Процесс активизируется при помощи дуги постоянного тока прямой полярности.

Плазменно-дуговая резка используется в таких сферах, как:

- изготовление деталей с прямолинейными, фигурными контурами;

- вырезание отверстий, проемов в металле;

- производство заготовок для сварки, штамповки, механической обработки;

- обработка кромок поковок;

- резка труб, полос, прутков, профилей;

- обработка литья.

Благодаря всем перечисленным принципам, плазменная резка обеспечивает высокую производительность труда и отвечает всем требованиям пожарной безопасности. Дело в том, что здесь используются только материалы, которые не горят.

5 видов воздушно-плазменной резки металла

- Обычная.

В данном случае для охлаждения и образования плазмы применяется только один газ: это может быть воздух или азот. Чаще всего в таких системах сила номинального тока не превышает 100 А, а значит, возможна воздушно-плазменная резка материалов толщиной в пределах 5/8 дюймов. Данная технология обычно применяется для ручной резки.

- С двумя видами газа.

Один газ играет роль основы для будущей плазмы, а другой выполняет защитную функцию, не допуская попадания атмосферного воздуха в зону реза. В итоге обеспечивается более высокое качество обработки. Поскольку для формирования рабочей среды могут использоваться различные сочетания газов, этот способ входит в число наиболее распространенных.

- С использованием водной защиты.

Применяемый в данном методе принцип очень похож на описанный выше. Разница лишь в том, что вместо защитного газа используется вода. В результате достигается более качественное охлаждение сопла и заготовки, удается сделать более аккуратные резы на нержавеющей стали. Но такой вариант защиты может применяться только в сочетании с механизированными системами.

- С впрыском воды.

При данном виде воздушно-плазменной резки металлов газ используется для образования плазмы, а вода впрыскивается в саму дугу радиально или по контуру завихрения. Подобный подход позволяет значительно усилить сжатие дуги. Иными словами, повысить ее плотность, температуру, добиваясь силы тока в пределах 260–750 А. Именно такие показатели обеспечивают высококачественную обработку материалов вне зависимости от их толщины. Однако впрыск воды также допускается использовать только в механизированных системах.

- Прецизионная.

Данный метод незаменим, когда нужно раскроить материалы толщиной менее 1/2 дюйма и в то же время добиться высочайшего качества реза. Чтобы наиболее точно передать контур будущего изделия, обработку осуществляют на низких скоростях. Использование самых современных технологий позволяет сильнее сжать дугу, а значит, добиться очень высокой плотности энергии. Прецизионная резка тоже может использоваться лишь в механизированных системах.

Плюсы и минусы воздушно-плазменной резки

Обработка металлов используется практически всеми промышленными предприятиями, чье производство имеет отношение к металлопрокату. Плазмотрон позволяет быстро выполнить целый ряд операций: раскрой листового материала на заготовки, декоративную фигурную резку, создание точных отверстий.

Помимо этого, аппараты воздушно-плазменной резки металла обеспечивают:

- Высокую производительность, хорошую скорость обработки. Если сравнивать с электродным методом, за аналогичный отрезок времени выполняется в 4–10 раз больший объем работ.

- Экономичность по сравнению с более традиционными методами раскроя материалов. Однако нужно понимать, что при использовании плазменного метода есть ограничения по толщине металла. Такая резка стали толщиной более 5 см является нецелесообразной и экономически невыгодной.

- Точность, ведь данная технология обеспечивает практически незаметные деформации, а значит, можно избежать последующей дополнительной обработки.

- Безопасность.

Благодаря всем названным достоинствам метод воздушно-плазменной резки металла получил широкое распространение в промышленности и даже в быту.

Правда, у него есть и ряд недостатков:

- Ограничения по толщине материала. Даже мощные установки могут похвастаться плотностью обрабатываемой поверхности только в пределах 80–100 мм.

- Жесткие требования, касающиеся обработки деталей. Мастер должен следить за сохранением в процессе раскроя угла наклона резака 10–50 градусов. В противном случае будет страдать качество реза, а комплектующие быстрее придут в негодность.

Сферы применения воздушно-плазменной резки

Интересующий нас способ считается универсальным. В строительстве и промышленности воздушно-плазменная резка лучше всего позволяет раскроить тонкие металлические листы, стальные рулоны, изготовить металлические штрипсы, подробить чугунный лом. Трубы любого диаметра также могут быть разрезаны с помощью центратора трубореза. Также аппараты для воздушно-плазменной резки металлов позволяют зачищать швы, удалять кромки.

В основном, данная технология используется в таких промышленных сферах, как:

- машиностроение;

- капитальное строительство;

- авиа- и судостроение.

Кроме того, в строительстве распространена художественная плазменная резка при изготовлении ограждений, беседок, разного рода декоративных элементов.

Оборудование для воздушно-плазменной резки металла

- Обычные аппараты.

Устройства для плазменной резки бывают:

- Ручные. Эти приборы для ручной плазменной резки используются в цехах и на объектах. Поскольку раскрой осуществляется вручную, не удается добиться высокого качества реза.

- Машинные, то есть системы для работы в условиях цеха. Они позволяют формировать идеальные резы даже при фигурном раскрое. Однако подобное оборудование отличается большими размерами и низкой мобильностью по сравнению с ручными устройствами.

По принципу работы аппараты для воздушно-плазменной резки металла делятся на:

- Контактные. Обеспечивают работу с токопроводящими материалами, используя раскраиваемую заготовку как анод – дуга возникает между металлом и электродом.

- Бесконтактные. Металл изделия не участвует в формировании дуги, она образуется между внутренним электродом плазмотрона и его наконечником.

По типу источника питания системы для воздушно-плазменной резки металла бывают:

- Инверторными. Они потребляют мало электроэнергии, требовательны к качеству электропитания, имеют небольшие размеры, при этом гарантируют стабильную дугу.

- Трансформаторные. Отличаются большим весом и габаритами, энергозатратны, но справляются с более длительной нагрузкой.

Во всех аппаратах используется примерно один принцип обработки заготовок. При помощи встроенного или выносного компрессора, баллона со сжатым воздухом газ через фильтр и осушитель подается в плазмотрон, в котором находится катод (электрод). После того как загорается дуга, образуется плазма, которая, вырываясь из наконечника плазмотрона, раскраивает лист металла толщиной от 1 мм.

Несмотря на то, что модели таких плазменных станков могут иметь разные характеристики, у такого оборудования есть общие элементы:

- система подачи газа в плазмотрон;

- стол для раскроя заготовок, укомплектованный поворачиваемой поверхностью;

- система креплений на магнитах, устройство для передвижения режущего инструмента;

- датчик для контроля высоты горелки над заготовкой;

- рельса из профиля с зубчатыми рейками;

- система ЧПУ.

Перед запуском станка составляется программа, в которую вводятся все необходимые параметры. Она позволяет системе работать без оператора либо требует его минимального участия.

Обработка заготовок плазмой на станках с ЧПУ имеет следующие достоинства:

- раскрой металлических листов сложной конфигурации осуществляется по установленным параметрам и обеспечивает высокую точность;

- низкие энергозатраты;

- отсутствие производственных издержек при работе станка, за счет чего повышается рентабельность производства;

- высокий уровень производительности;

- возможность обработки листов разного металлопроката, низколегированных и углеродистых сталей, чугуна толщиной 0,5–150 мм, при этом достигается качественный и чистый рез без необходимости финальной зачистки кромок;

- безопасность работы, так как не предполагается выхода газа, огня;

- наличие функции определения толщины разрезаемого листа;

- простая эксплуатация и обслуживание.

У таких устройств для воздушно-плазменной резки металлов лишь один минус: они не позволяют работать с титаном и высоколегированными металлическими листами толщиной более 100 мм.

Стол обеспечивает удобство, безопасность и высокую скорость раскроя. Сегодня существует богатый выбор таких устройств, поэтому можно выбрать модель для конкретных условий работы.

Стол состоит из съемных стальных пластин, которые могут быть заменены на новые при необходимости. Расстояние между пластинами зависит от пожеланий заказчика, ведь этот показатель выбирают с учетом планируемых параметров деталей. Последние не должны проваливаться во время раскроя. Если требуется, всегда можно изготовить дополнительные пластины, используя имеющийся стол и аппарат для воздушно-плазменной резки металла. Чаще всего производители бесплатно предоставляют инструкцию по их раскрою.

Под рабочим основанием стола находится внутренняя решетка, исключающая падение готовых деталей в контейнер для отходов.

Стол обязательно оснащается встроенным воздуховодом, ведь в процессе работы с металлами образуются пыль, дым и другие вредные для здоровья человека продукты. На установках шириной более 2,5 м подобные системы монтируются с двух сторон. Немаловажно, что все узлы конструкции рассчитаны на эксплуатацию в непростых условиях, поэтому их можно в короткие сроки и без труда заменить. При выборе модели стола важно учитывать имеющуюся для установки площадь, а также максимальную толщину обрабатываемых материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Режимы плазменной резки: как правильно настроить

Вопросы, рассмотренные в материале:

- Почему так важно настраивать режимы плазменной резки

- Как правильно выбрать режим плазменной резки металла

- На что влияет ток при настройке режима плазменной резки

- Что еще нужно учесть при настройке режима плазменной резки

- Типичные ошибки оператора при выборе режима плазменной резки

Режимы плазменной резки настраиваются в зависимости от толщины и свойств обрабатываемого металла. От правильной настройки зависит не только качество реза, но также расход газа, сохранность металлообрабатывающего оборудования.

Ошибки при выборе режима плазменной резки могут привести к образованию двойной дуги, разрушающей сопло. Рез может быть неравномерным, расширяясь к низу, или выполняться неточно. Есть определенные правила выбора режимов резки, которые помогут избежать типичных ошибок при выполнении данного вида работ.

Почему так важно настраивать режимы плазменной резки перед началом работ

Работа начинается с запуска розжига. В момент включения энергетический источник, а таковым может быть инвертор или трансформатор, пускает высокочастотный ток в плазмотрон. Под его воздействием внутри последнего образуется дежурная дуга с температурой от +6 000 до +8 000 °С. Возникает она между наконечником сопла и электродом, поскольку первоначально получить дугу между электродом и поверхностью изделия очень сложно. Дежурная же дуга полностью заполняет собой канал.

После появления дежурной дуги камера начинает заполняться сжатым воздухом. Он проходит по патрубку, попадая на электрическую дугу, нагревается и быстро расширяется, становясь в 50–100 раз больше, чем ранее. Кроме того, ионизируясь, воздух теряет диэлектрические, а приобретает токопроводящие свойства.

Сопло плазмотрона сужается вниз и тем самым формирует струю воздуха, которая на выходе имеет скорость 2-3 м/с и температуру от +25 000 до +30 000 °С. Получившийся горячий ионизированный воздух и представляет собой плазму, электропроводность которой и обрабатываемого материала примерно равны.

Рекомендовано к прочтению

Дежурная дуга гаснет в момент появления режущей (рабочей), которая возникает от соприкосновения плазмы с поверхностью заготовки. Затем происходит локальный нагрев обрабатываемого материала режущей дугой в месте разреза, плавление металла и появление линии реза. Поверхность заготовки покрывается частицами жидкого материала, сдуваемого струей воздуха, поступающей из сопла.

Одним из основных параметров резки плазмой является зазор факела. От расстояния между обрабатываемой заготовкой и соплом зависит несколько факторов:

- насколько устойчивой и плотной будет дуга;

- перпендикулярность краев заготовки.

Оптимальным, согласно документам по эксплуатации оборудования, называется расстояние от 1,5 до 10 мм. При следовании рекомендациям края реза должны получаться без дефектов. Последствиями уменьшения зазора будут выгорание сопла и электрода. Именно вследствие этого специалисты рекомендуют использовать модели аппаратов, снабженные специальным датчиком контроля, который помогает удерживать требуемые параметры.

Скорость работы напрямую влияет на качество выполнения работ. Идеальным считается вариант, когда угол между верхним и нижним краем реза на заготовке составляет ≤ 5°.

Обязательно надо помнить следующее:

- низкая скорость работы способствует излишнему расходу газа, образующего плазму, и созданию шлака, который требуется убирать;

- превышение скорости приводит к волнистости линии среза, при этом образующийся шлак плохо отделяется.

Как правильно выбрать режим плазменной резки металла

Наиболее эффективной плазменная резка становится при правильном выборе ее технологического режима.

Базовые показатели процесса – качество и скорость работы – для установленной толщины обрабатываемого материала должны определяться:

- расходом газа, образующего плазму;

- током дуги;

- характеристиками применяемого оборудования.

Важное значение имеет создание газовой струи. Влияние на нее оказывает модель плазмотрона, а также установленный режим резки. Ошибка недопустима, поскольку приводит к появлению так называемой «двойной дуги», одна из которых идет по направлению «электрод – сопло», а вторая по направлению «сопло – поверхность заготовки». Ее появление приводит к разрушению и сопла, и электрода, кроме того, изменяется форма заготовки.

Скорость, с которой происходит резка плазмой, оказывает влияние на производительность, качество создаваемого среза, угол краев реза, количество образующегося грата. Если скорость ниже оптимальной, то разрез расширяется книзу, а поверхность становится неровной, к тому же у нижнего края появляется грат. Визуально данный режим резки выглядит как вертикально выходящий за нижний край заготовки факел горящего газа.

Видно, что по мере продвижения материал плавится еще до соприкосновения с дугой. Стабильность работы нарушается и становится возможным появление «двойной дуги». Если же скорость выше оптимально установленной, происходит сужение реза книзу. При этом факел, выходящий вниз, прижат к нижней поверхности заготовки. Кроме того, повышается вероятность того, что прорезывание остановится и появится сдвоенная дуга.

Если же скорость соответствует оптимальной, то ширина нижнего и верхнего края реза практически одинакова и разница минимальна. А выходящий факел имеет угол отклонения от вертикали ≤ 15–20°.

Снижение скорости обработки при сохранении тока и расхода сжатого воздуха способствует возрастанию напряженности дуги.

Качество сделанного реза определяется:

- углом наклона реза от перпендикуляра;

- радиусом верхнего края;

- шероховатостью реза;

- размерами зоны теплового воздействия.

Для создания реза высокого качества необходимо строгое соблюдение режима обработки.

На что влияет ток при настройке режима плазменной резки

Ток рабочей дуги следует делать минимально необходимым для требуемой производительности работ. Таким образом минимизируется расход используемых сопел, электродов, энергии.

Опытным путем выяснено, что часто возникают ситуации, когда на выбранный оператором ток влияет установленная в организации система оплаты труда. То есть в случае, когда оплата происходит исходя из расхода электродов, сопел и пр., работник стремится к оптимальному использованию режима обработки.

В случае же, когда оплата не привязана к расходу, а зависит от выработки (количества произведенных изделий), работник, увеличивая производительность, тратит больше электродов, сопел, энергии, а также времени, которое расходуется на замену в плазмотроне запасных частей.

Помимо этого, стоит помнить о снижении стойкости электрода при величине тока > 350 А. Частая смена сопел и электродов ведет к уменьшению производительности, а также повышению изнашиваемости держателя в плазмотроне. Поэтому специалисты не советуют увеличивать ток, даже если заготовка имеет большую толщину.

Что еще нужно учесть при настройке режима плазменной резки

Необходимо помнить, что канал сопла имеет высоту, которая определяет, насколько упадет напряжение в плазмотроне. Если холостой ход энергетического источника происходит при низком напряжении, то высокий канал сопла будет способствовать ограничению толщины разрезаемого материала.

Два цикла горения дуги определяют расход сжатого воздуха, поступающего в плазмотрон. Это:

- создание и горение дежурной дуги;

- горение основной (режущей) дуги на металл.

В процессе горения дежурной дуги необходимо контролировать расход сжатого воздуха таким образом, чтобы происходило стабильное зажигание пламени и его выдув из сопла. Причина в двух особенностях: большой расход воздуха приводит к уменьшению стабильности зажигания дуги, а малый расход – к невыдуванию факела из сопла.

В ходе горения режущей дуги оптимальный расход сжатого воздуха должен способствовать ее стабилизации внутри сопла, а также быстрому и качественному удалению жидкого материала из разреза. Нельзя забывать, что увеличенный расход газа ведет к уменьшению времени службы катодов в плазмотроне примерно в два, а иногда и в три раза.

При обработке материалов, чья толщина находится в пределах от 8 до 10 см, необходимо обращать повышенное внимание на равномерность прорезания заготовки по всей ее толщине. В качестве превентивной меры рекомендуется делать по краю канавку от 5 до 10 мм глубиной. Получить ее можно двумя способами: снизив скорость обработки, а также вертикально перемещая плазмотрон, расположенный под определенным от торца углом. При дальнейшей работе дуга будет стабилизироваться краями разреза. По завершении работы с канавкой следует начать резку, а затем можно увеличить скорость.

При работе с заготовками толщиной более 10 см необходимо снизить обжатие дуги. Это будет способствовать недопущению обрыва дуги, а также даст возможность пятну анода двигаться по всей глубине реза. Для этого производят следующие действия: в сопле плазматрона на 1-2 мм делают меньше длину канала; в отверстии сопла увеличивают диаметр на 1-2 мм; расходование газа для образования плазмы уменьшают на 20–30 %.

При резке заготовок с толщиной более 1-1,5 см работник должен обращать особое внимание на пробивание дырок для вырезания замкнутого контура. Избежать попадания частиц расплавленного материала на плазмотрон можно с помощью увеличения расстояния между обрабатываемым материалом и соплом в момент перехода дуги на материал. Оборудование, предназначенное для тепловой обработки, предусматривает так называемый «подскок». Как только образуется сквозное отверстие, плазмотрон необходимо опустить.

Аппаратура с механизмом, двигающим плазматрон, может пробивать заготовки толщиной менее 6–8 см. После того как произойдет возбуждение дуги, плазмотрон поднимается на расстояние 1,5–2,5 см от заготовки, а затем, медленно опускаясь, передвигается по линии разреза. Это дает возможность частицам расплавленного материала стекать по появляющейся канавке и не попадать на плазмотрон.

Типичные ошибки оператора при выборе режима плазменной резки

Расходные материалы для резки плазмой выбираются в зависимости от обрабатываемого материала (нержавеющая сталь, обычная сталь, латунь и пр.), толщины заготовки, тока дуги, который выставляется на оборудовании, газов (как защитного, так и образующего плазму) и пр.

У работника (оператора) оборудования имеется специальное руководство, где обозначены расходные материалы, предлагаемые к использованию при различных режимах обработки.

Режимы плазменной резки и настройки отражены в инструкциях по применению, которые необходимо обязательно соблюдать.

Электроды и сопла следует использовать только соответствующие выбранному режиму обработки, в противном случае значительно ухудшается качество резки и увеличивается количество используемых расходников. Важно проводить резку плазмой с использованием того тока дуги, для которого созданы применяемые расходники.

Примером может стать плазменная обработка металла на 100 А резаком, рассчитанным на 40 А. Этого делать не стоит! Наилучшие результаты достигаются, когда значение тока на оборудовании составляет 95 % от номинального, для которого создавалось сопло.

В случае использования режима обработки с излишне низким током дуги рез зашлаковывается, а на обороте заготовки образуется избыток грата. Таким образом, получаемый рез будет иметь низкое качество. При слишком высоком токе, выставленном на аппарате плазменной обработки, время службы сопла уменьшается, причем значительно.

Ежедневной проверки требуют давление газа, образующего плазму, и его расход, а также жидкости, предназначенной для охлаждения. При недостаточном расходе части аппарата плохо охлаждаются, что сокращает время их эксплуатации. Охлаждающая жидкость может поступать в недостаточном количестве по причине износа насоса и фильтров, забитых отходами. Недостаток охлаждения является частой причиной поломок оборудования.

Для качественности реза и поддержки дуги необходимо следить за ровным давлением газа, образующего плазму. При чрезмерном давлении газа затруднен розжиг дуги. Это происходит даже при соблюдении остальных требований к настройке оборудования, процессу обработке и параметрам работы.

Излишне высокое давление газа, образующего плазму, приводит к порче электродов. Очистка газа от примесей перед его применением обязательна. Причина – ускоренный расход материалов и выход из строя самого плазмотрона. Оборудование для подачи воздуха (компрессор) в аппарат часто загрязняется влагой, различными маслами, а также частицами грязи, пыли.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Не исключайте плазменную резку алюминия

Плазменная резка не новость. Но, как и любая технология, в ней есть свои новые разработки. В любой дискуссии о том, как резать металл, это прямо здесь с помощью лазера и гидроабразивной резки. Однако, когда речь заходит о резке алюминия, технология получает плохую репутацию.

Плазменная резкасуществует уже несколько десятилетий, но первые машины плазменной резки были грубыми как с точки зрения системы управления и привода, так и с точки зрения самой технологии, сказал Эл Джулиан, вице-президент по маркетингу W.A. Whitney, подразделение MegaFab, Рокфорд, штат Иллинойс. Производители систем плазменной резки улучшили технологию в последние годы, но многие заканчивают пользователи по-прежнему работают на старых машинах или покупают машины, на которых нет самых последних обновлений. По его словам, в результате некоторые представления о плазменной резке устарели.