Отличия технологий лазерной и плазменной резки

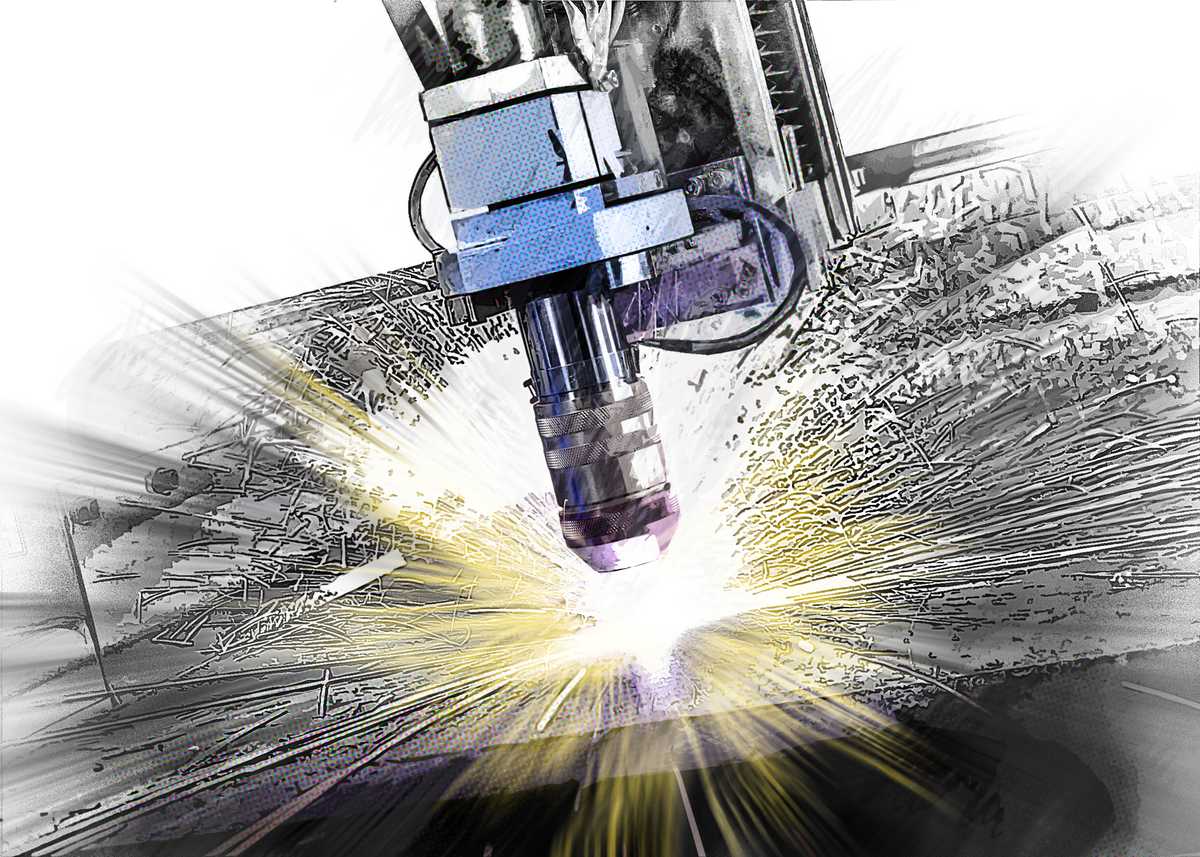

В современном промышленном производстве широко используемыми и в то же время конкурирующими между собой являются технологии лазерной и плазменной резки. Они имеют одну сферу применения и на первый взгляд мало отличаются друг от друга, однако различия существуют.

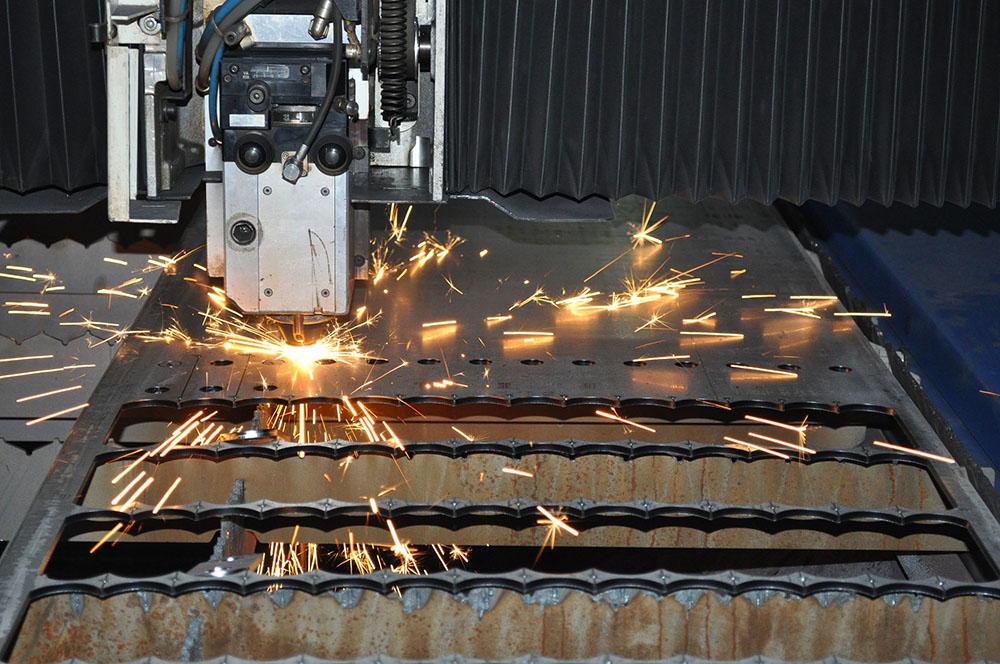

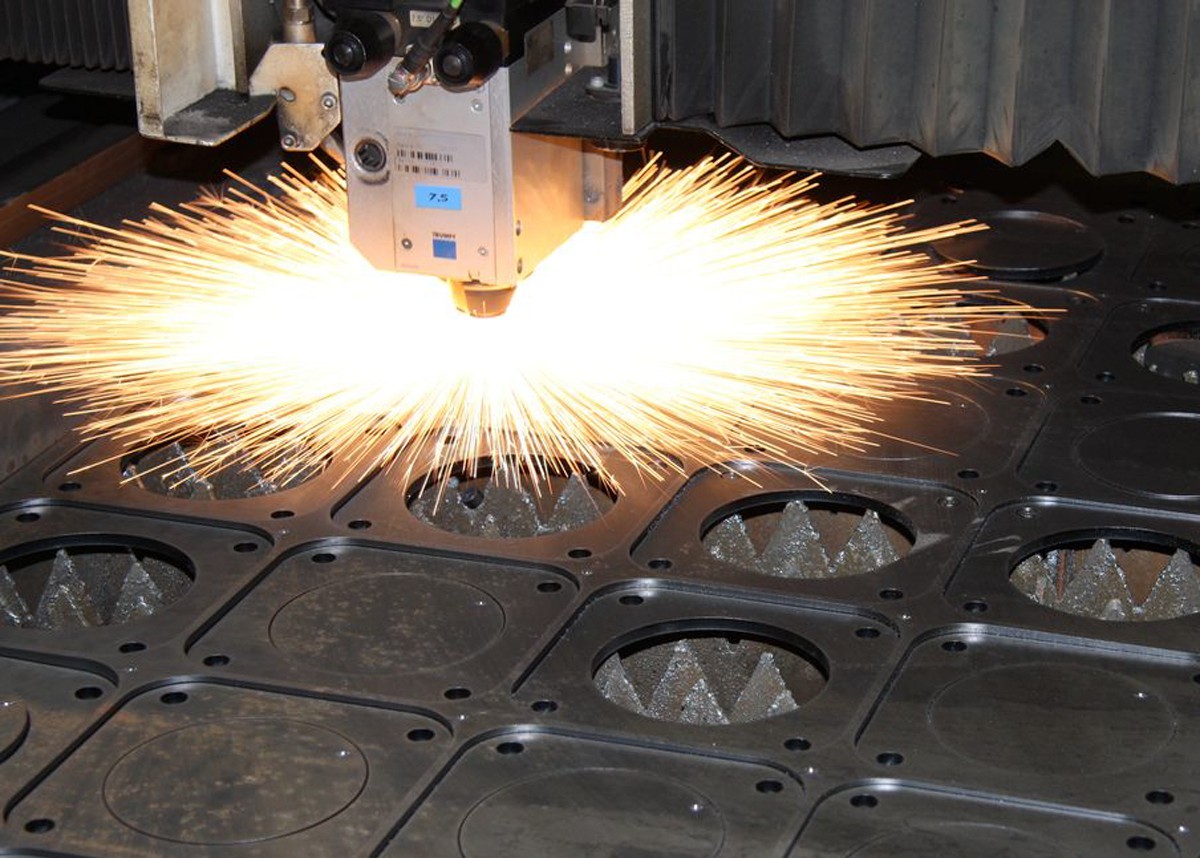

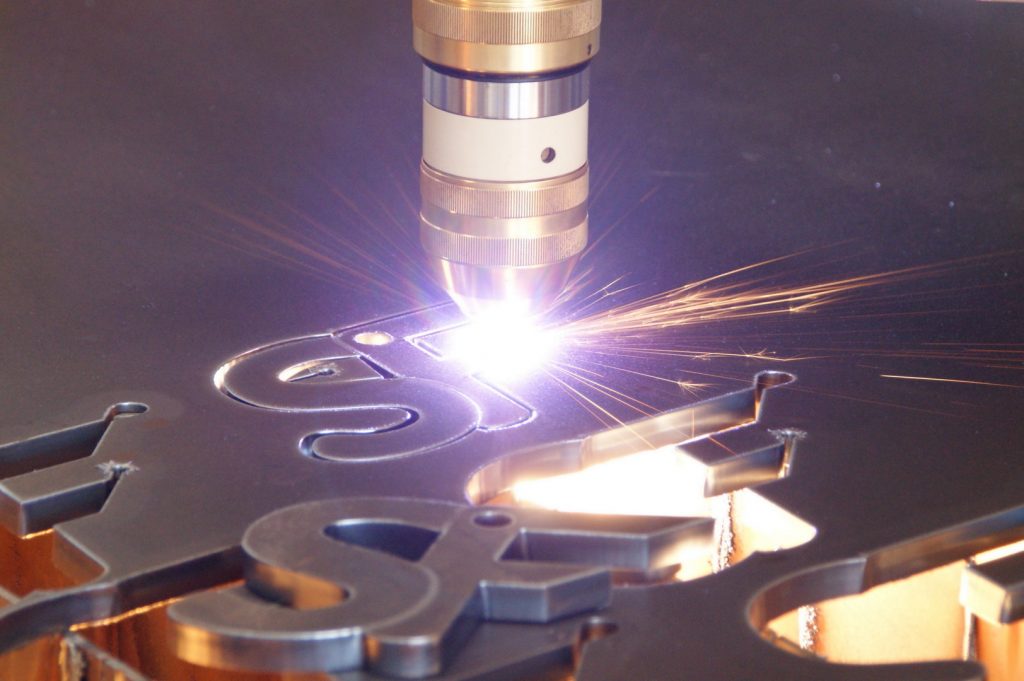

В лазерной резке применяется сфокусированный луч когерентного оптического излучения. Он легко нагревает материал до температуры плавления. Для удаления возникающего при этом расплава в зону реза под высоким давлением подается струя газа.

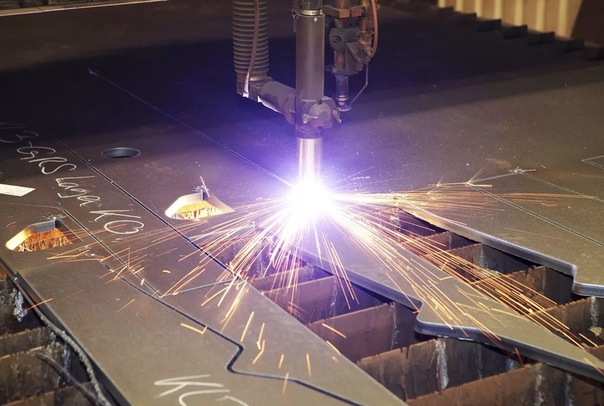

При плазменной резке задействуется высокотемпературная плазменная дуга, которая формируется из плазмообразующего газа. Она и проплавляет материал, и удаляет его из зоны резания.

| Параметры | Лазерная резка | Плазменная резка |

|---|---|---|

| Ширина реза | Ширина реза постоянна (0,2–0,375 мм) | Ширина реза непостоянна из-за нестабильности плазменной дуги (0,8–3 мм) |

| Точность резки | Как правило, ±0,05 мм | В основном ±0,5 мм |

| Конусность | Менее 0,5° | 1°-3° |

| Минимальные отверстия | Любой диаметр | Больше толщины металла |

| Внутренние углы | Высокое качество углов | Высокое качество углов |

| Окалина | Обычно отсутствует | Обычно имеется (легко удаляется) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла |

Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин

|

Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины |

Достоинства лазерной резки

Использование лазерной резки позволяет получать:

- кромки точных размеров;

- более узкие и качественные резы;

- перпендикулярную форму кромок.

Благодаря этим достоинствам лазерная резка имеет небольшую зону термического воздействия и малые деформации материала, что повышает точность изготовления деталей сложной конфигурации. Ключевая особенность этой технологии — высокая производительность и эффективность реза при работе с листовыми материалами.

Преимущества плазменной резки

Применение плазменной резки имеет следующие преимущества:

- возможность работы с множеством различных металлов и сплавов (медью, алюминием, сталью, чугуном и т.

д.). При этом заготовка может быть значительной толщины;

д.). При этом заготовка может быть значительной толщины;

Из-за нестабильности параметров дуги технология плазменной резки имеет ограничения в отношении материалов малой толщины. Термический обжиг кромок снижает качество деталей и вызывает необходимость удаления окалины, что усложняет производственный процесс.

Исходя из вышенаписанного, можно сделать вывод, что плазменную резку лучше применять при работе с металлическими листами большой и средней толщины, а лазерную экономически выгодно использовать при получении деталей или изделий сложной формы из металлических заготовок малой толщины.

Может ли плазменная резка конкурировать с лазерной

При оснащении производства оборудованием для раскроя листового металла одним из первых возникает вопрос, какой тип резки использовать: лазерный или плазменный?

Проведем сравнительный анализ этих типов резки, с целью получения возможности принятия правильного решения по оснащению производства соответствующей установкой.

Рассмотрим следующие основные характеристики:

А также сформулируем рекомендации по выбору оборудования для раскроя металлического проката

Производительность

Рассматривая производительность, следует отметить, что при резке деталей из тонколистового метала (до 2..3 мм) с большим количеством отверстий, пазов и др. наиболее эффективен мощный высокоскоростной лазер. Однако на толщинах более 6 мм плазма выигрывает по скорости резки, а при толщине листа 20 мм и выше – вне конкуренции.

Основное правило – при одинаковой потребляемой мощности установок плазменная резка производительней лазерной в 2..3 раза – при изготовлении простых деталей. При этом большие партии однотипных сложных деталей из тонкого металла все же целесообразней изготавливать на лазере, т.к. вырезанные детали могут быть применимы к следующим технологическим операциям без дополнительной обработки (удаление окалины).

Качество реза

Требования к качеству реза определяются спецификой конкретного производства. Например, для приварного фланца рабочей поверхностью служит плоскость фланца. Соответственно, шероховатость, конусность и пережог кромки не оказывают существенного влияния на конечное качество изделия. Напротив, для звездочки цепного привода чистота поверхности, отсутствие термических деформаций и точность профиля зубьев являются первостепенными задачами, и часто лазерная резка обеспечивает решение этих задач.

В таблице приведены основные отличия в качестве реза между лазерной и плазменной резкой:

| Показатель качества | Лазерная резка | Плазменная резка |

| Конусность кромки | 0..2° | 0..10°* |

| Шероховатость поверхности Ra, мкм | 1.25..2.5 | 6.3..12.5* |

| Окалина (грат) | минимально | отсутствует* |

| Оплавление врезок, углов | минимально | Присутствует* |

При плазменной резке величину конусности кромки и количество окалины можно уменьшить или убрать совсем путем подбора оптимальных параметров, таких, как скорость и направление реза, высота плазмотрона над поверхностью металла, сила тока источника плазмы.

Сильное влияние на качество реза оказывает состояние расходных элементов (сопло, электрод, защитный экран, и др.). Шероховатость поверхности также зависит от скорости резки и рабочего тока источника. Чем ниже скорость и выше ток, тем меньше шероховатость, но тем больше окалина и перегрев кромки. Оплавление на углах и врезках может быть уменьшено путем правильного расположения врезок и методом прохождения углов «петлями».

Необходимо отметить что точность позиционирования резака и динамические характеристики координатной системы установок имеют важнейшее значение для качественного результата.

При грамотном подходе к эксплуатации хорошей установки плазменной резки можно добиться отличного качества реза: на переднем плане деталь, вырезанная лазерной установкой, на заднем – установкой плазменной резки.

Ограничения

| Ограничение | Лазерная резка | Плазменная резка |

| Минимальный диаметр отверстия | (0. 3..0.4)S 3..0.4)S |

(0.9..1.4)S* |

| Разрезаемый материал | Металлы, пластики, дерево | |

| Максимальная эффективная толщина резки, мм | До 40 | До 150 |

| Прорезка внутренних углов | + | С радиусом |

* — но не менее 2..3 мм, т.к. диаметр пучка плазмы 1..2.5 мм;

S – толщина материала.

Сравнение процессов

На примере двух деталей с одинаковым контуром, вырезанных лазером и плазмой, рассмотрим в сравнении отдельные участки реза. (Низкоуглеродистая сталь толщиной 5 мм).

Сравниваемые детали изготовлены с применением установки лазерной резки известного европейского производителя и станка плазменной резки GIGAMECH 6PC с системой воздушно-плазменной резки Hypertherm Powermax65. Качество резки с применением установок других производителей могут отличаться от рассматриваемых.

Резка прямых и криволинейных контуров с радиусами более толщины металла происходит практически с одинаковым качеством. Видна небольшая разница в шероховатости поверхности реза.

Внутренние углы контура детали, вырезанной на плазме, скруглены, в связи с тем, что диаметр плазменного пучка более чем на порядок превышает диаметр лазерного луча (1..2.5 мм против 0.2..0.3 мм).

При плазменной резке ограничено расстояние между контурами резки на детали. При близко расположенных контурах происходит перегрев и пережигание тонких стенок. При конструировании это расстояние закладывают 2.5..4 мм, при возможных 0.5 мм — у лазера.

При лазерной резке отверстия либо без конусности, либо могут иметь небольшую конусность, обусловленную неоптимальной настройкой фокусирующей системы.

При плазменной резке отверстия и криволинейные контура имеют искажения геометрии. В частности, на отверстиях это конусность, направленная на уменьшение диаметра к нижней кромке отверстия. Обусловлено это явление тем, что плазменный пучок при изменении направления резки отклоняется в сторону, противоположную направлению движения.

В частности, на отверстиях это конусность, направленная на уменьшение диаметра к нижней кромке отверстия. Обусловлено это явление тем, что плазменный пучок при изменении направления резки отклоняется в сторону, противоположную направлению движения.

Также, чем ближе диаметр отверстия к толщине металла, тем более явно может проявляться искажение геометрии отверстия и криволинейных контуров при резке. Эти искажения можно минимизировать правильной настройкой параметров резки.

Стоимость установки

Часто на принятие окончательного решения об оснащении производства лазером или плазмой влияет цена установки и стоимость эксплуатации.

Для правильного понимания вопроса о стоимости лазерной и плазменной установок примем, что предполагается резка металла одной толщины с одной скоростью. При этом на толщинах до 4..6 мм лазерная установка дороже плазменной примерно в 4..6 раз; при толщине 6. .20 мм разница в цене отличается уже в 10 и более раз.

.20 мм разница в цене отличается уже в 10 и более раз.

При резке металла толщиной более 20 мм применение лазерной резки становится доступным только крупным производствам с уникальными специфическими задачами.

К координатной системе для лазерной установки предъявляются повышенные требования по динамическим и точностным характеристикам, соответственно, необходимо применение комплектующих более высокой точности. Вследствие этого стоимость лазерной координатной системы выше в 3..4 раза.

Стоимость эксплуатации

Стоимость эксплуатации установок складывается из стоимости

- энергетических затрат и затрат на рабочие газы;

- стоимости расходных комплектующих;

- стоимости сервисного обслуживания и ремонта.

Энергетические затраты

Основными потребителями электроэнергии в лазерной и плазменной установках являются лазер (источник тока для плазмы), координатная система со стойкой управления, вытяжная система, чиллер (для охлаждения рабочего тела лазера или мощного плазмотрона).

Энергопотребление лазерных и плазменных установок может быть близко по значению или различно, что зависит от ряда факторов. Например, при резке металла одной толщины (до 5..8 мм) с одной скоростью лазером и плазмой энергопотребление установок (включая оборудование, необходимое для работы установок – компрессор, чиллер, и др.) практически одинаково.

По иному обстоит дело при высокопроизводительной лазерной резке на высокой скорости. При той же толщине металла уже понадобится лазерная установка мощностью в 3..4 раза превышающей мощность плазменного станка. При резке металла толщиной более 8 мм потребная мощность лазера возрастает в несколько раз по сравнению с плазменными установками.

Энергопотребление установок при резке тонколистового металла находится либо на одном уровне, либо с небольшим перевесом в сторону плазмы. Резка толстого металла требует уже более высоких энергозатрат от лазера. В первом приближении лазерные и плазменные установки можно отнести к одному классу энергопотребления.

Обе системы резки включают в себя источник сжатого воздуха (кислорода, азота). Лазерная резка требует более высокой степени очистки рабочего газа, чем при плазменной резке, что, в свою очередь, требует присутствия высококачественных фильтрующих элементов, сепараторов, и др. в системе подготовки газа.

Расходные элементы и комплектующие

Основными расходными комплектующими для плазменной резки являются сопло и электрод, подвергающиеся непосредственному износу в процессе работы. При интенсивной резке, в зависимости от толщины металла, комплекта сопло-электрод может хватать на 600-800 прожигов или на 5-8 часовую рабочую смену. Защитные экраны, завихрители и др. элементы плазмотрона выходят из строя, как правило, в результате неправильных алгоритмов прожига и резки или аварийных ситуаций. Замена данных комплектующих производится с помощью обычной процедуры «открутил-закрутил» в течении нескольких минут.

Понятие «расходные» комплектующие для лазера весьма условно, т. к. детали лазерного источника и режущей головки (линзы, отражающие зеркала, сопла) выходят из строя реже, чем у плазмотрона, но их поломка и замена вытекают в дорогостоящий сложный ремонт. Например, «банальная» очистка линзы должна производиться под микроскопом в стерильных условиях и специальными инструментами. Стоимость линзы в 10..30 раз выше стоимости комплекта «сопло-электрод» для плазмы, а, например, лампа накачки для мощного СО2 лазера может стоить как качественный комплектный источник плазмы.

к. детали лазерного источника и режущей головки (линзы, отражающие зеркала, сопла) выходят из строя реже, чем у плазмотрона, но их поломка и замена вытекают в дорогостоящий сложный ремонт. Например, «банальная» очистка линзы должна производиться под микроскопом в стерильных условиях и специальными инструментами. Стоимость линзы в 10..30 раз выше стоимости комплекта «сопло-электрод» для плазмы, а, например, лампа накачки для мощного СО2 лазера может стоить как качественный комплектный источник плазмы.

Сервисное обслуживание и ремонт

При правильной эксплуатации источник плазмы и плазмотрон не требует каких либо сложных операций по регулировке и сервисному обслуживанию. Данные операции сводятся к продувке внутренних полостей источника тока и плазмотрона. Элементы плазмотрона легко заменяются силами эксплуатанта. При замене же каких-либо оптических деталей лазерной головки требуется сложная регулировка квалифицированным персоналом.

От чистоты поверхности металла напрямую зависит срок службы лазерной головки, напротив, при плазменной резке на поверхности допускается как ржавчина, так и масляный налет.

Стоимость эксплуатации одного и того же оборудования на различных производствах может отличаться в несколько раз. На это влияет толщина основного обрабатываемого металла, время непрерывной работы, качество и своевременность технического обслуживания, правильная подготовка рабочих газов.

Выводы

Обобщая вышесказанное, можно выделить несколько основных моментов, которые можно рекомендовать при выборе между лазерной или плазменной резкой.

- На малых толщинах металла (до 5..6 мм) лазер малой мощности и плазма начальных уровней обладают примерно одинаковой производительностью и качеством резки (не принимая во внимание ограничения по минимальному диаметру отверстий и прорезке внутренних углов на плазме). Увеличение мощности лазера и, соответственно, увеличение скорости резки (производительности) влечет за собой большое увеличение стоимости лазерной установки.

- При толщине металла более 6 мм производительность плазменного раскроя резко возрастает при меньших энергозатратах.

При этом несколько ухудшается качество отверстий диаметрами, близкими к толщине металла.

При этом несколько ухудшается качество отверстий диаметрами, близкими к толщине металла. - Лазерная установка будет незаменима при резке очень маленьких и точных деталей, при резке неметаллических материалов (фанеры, пластиков).

- При больших партиях деталей из тонколистовой стали с большим количеством малых отверстий, а особенно, когда эти отверстия (малые пазы) в конечном итоге ничем не закрываются и находятся на лицевой поверхности изделия, целесообразно применять лазерную резку (см. фото)

- Если отверстия в деталях являются проходными (под крепежные изделия), а кромки в результате сгибов, сварки, и др. в собранном изделии не видны (например, электрический шкаф, металлическая дверь), то использование плазменной резки в случаях с малым количеством отверстий экономически более эффективно. При этом надо учитывать повышенный износ расходных элементов, при выполнении большого числа отверстий на плазменной установке.

Но в рамках объема работы, который можно выполнить одним комплектом расходных материалов, их стоимость сравнительно невысока

Но в рамках объема работы, который можно выполнить одним комплектом расходных материалов, их стоимость сравнительно невысока - Конечные детали под сварку (фланцевые опоры столбов, детали металлоконструкций, и др.) из металла толщиной 4 мм и более (см. фото), где нет повышенных требований к кромке реза, с максимальной скоростью можно изготавливать на плазменных станках с минимальными затратами

- Лазерная резка, обладая много меньшим диаметром пучка, оказывает меньшее термическое влияние на кромку реза, а в небольших деталях – и на всю деталь в целом. При плазменной резке на мелких деталях, в которых ширина перемычек менее 3..4 толщин металла, возможны изгибающие деформации.

- Установка плазменной резки с достаточно мощным источником тока является более универсальным инструментом в рамках металлообрабатывающего производства широкого профиля, т. к. с одинаковым успехом можно резать как оцинкованные листы толщиной 0.

5 мм при изготовлении вентиляции, так и косынки ферм толщиной 30 мм.

5 мм при изготовлении вентиляции, так и косынки ферм толщиной 30 мм.

Для правильного выбора в пользу той или иной установки необходим глубокий анализ задач и возможностей конкретного производства. Необходимо изучить возможность внедрения установки в существующие технологические процессы или перестраивать эти процессы, обеспечивая наиболее оптимальное и эффективное использование лазерной или плазменной резки.

Лазерная и плазменная резка металлов: особенности и отличия

Лазерную и плазменную резку используют для раскроя металлов,

и в ряде случаев они могут заменять друг друга. Какие это случаи, чем отличаются способы резки и какому из них отдать предпочтение?

Особенности лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды – источника лазерного излучения.

- Источника энергии (системы накачки), создающего условия, при которых начинается электромагнитное излучение.

- Оптического резонатора – зеркала, усиливающего лазерное излучение.

Металл разогревается на небольшом участке. Процесс раскроя может идти при температуре расплавления или испарения металла. Второй вариант энергозатратней и применяется только для тонких материалов.

Для облегчения работы в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Он необходим для удаления расплавленного металла, поддержания его горения, охлаждения прилегающей зоны, увеличения скорости и глубины резки.

Процесс лазерной резки можно посмотреть на видео ниже:

Виды лазерной резки

По типу рабочей среды лазеры бывают трех типов:

- Твердотельные. В качестве рабочего тела используется стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

- Газовые. Рабочее тело – углекислый газ или его смесь с азотом и гелием. В зависимости от конструкции такие лазеры делятся на устройства с продольной или поперечной прокачкой и щелевые. Возбуждение газовой среды достигается с помощью электрических разрядов.

- Газодинамические. Рабочее тело – углекислый газ, нагретый до 1 000–3 000 °К (726–2 726 °С). Он возбуждается с помощью вспомогательного маломощного лазера.

Преимущества и недостатки лазерной резки

У лазерной резки есть ряд достоинств:

- благодаря отсутствию контакта с поверхностью разрезаемого металла ее используют для работы с легкодеформируемыми или хрупкими материалами;

- с ее помощью можно изготавливать детали любой конфигурации;

- экономный расход листового металла за счет более плотной раскладки на листе;

- высокая скорость и точность;

- можно резать металлы толщиной до 30 мм.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Лазерная резка оптимальна для изготовления сложных по конфигурации изделий из тонких металлов

Особенности плазменной резки

Для плазменной резки используют плазмообразующий газ: азот, кислород, смесь водорода с аргоном или сжатый воздух. В охлаждаемом плазмотроне он нагревается до температуры 5 000–30 000 °С и переходит в состояние плазмы: смеси нейтральных атомов, ионов и свободных электронов. В результате газ приобретает способность проводить электрический ток. За счет теплового расширения его объем увеличивается в 50–100 раз и он с огромной скоростью вытекает из плазмотрона. Под воздействием плазмы начинает плавиться металл.

Узнать больше о плазменной резке можно из видео ниже:

Виды плазменной резки

При использовании плазменной резки между электродом и соплом резака возникает электрическая дуга. Для этого используют источники питания постоянного тока. Дуга образуется при поднесении резака к материалу.

Для этого используют источники питания постоянного тока. Дуга образуется при поднесении резака к материалу.

Различают аппараты прямого или косвенного действия. В первом случае дуга образуется между катодом плазматрона и разрезаемым материалом (плазменно-дуговая резка). Во втором – внутри резака (плазменно-струйная резка). Этот способ обработки удобен для материалов, не проводящих электрический ток.

Преимущества и недостатки плазменной резки

У плазменной резки 4 основных преимущества:

- Можно работать со сталями, алюминиевыми и медными сплавами, чугуном и прочими материалами.

- Можно изготавливать детали сложной конфигурации.

- Режет металл толщиной до 150 мм.

- Высокая точность.

К недостаткам плазменной резки относят необходимость механической обработки кромок разрезаемых материалов и конусность резов.

Плазменная резка чаще используется в машиностроении

Сравнение лазерной и плазменной резки

Можно выделить основные различия между лазерной и плазменной резкой.

- Толщина металла. Это основной параметр, который отличает два способа раскроя. Лазерная резка не имеет конкурентов при работе с металлами толщиной до 6 мм. При большей толщине замедляется скорость работы, и лазерную резку редко используют для раскроя металлов толщиной более 20 мм.

Плазменная резка эффективна при толщине материала 20–40 мм. Может использоваться для раскроя меди толщиной до 80 мм, чугуна – до 90 мм, алюминия и его сплавов – до 120 мм, легированных и углеродистых сталей – до 150 мм.

- Конусность реза. При лазерной резке металла толщиной более 6 мм появляется конусность кромок порядка 0,5°. По этой причине нижняя часть получаемых отверстий имеет увеличенный диаметр.

Для плазменной резки этот параметр больше – 3–10°. При выполнении отверстий этим способом их выходной диаметр меньше входного.

- Температурное воздействие. Лазерная резка характеризуется малой зоной температурного воздействия.

Плазменная резка воздействует на металлы высокой температурой, и листы толщиной до 0,5 мм могут покоробиться.

- Качество резки. По этому параметру лидер – лазерная резка. Для нее характерны стабильный и точный рез, а также отличное качество кромок.

При использовании плазменной резки образуется окалина и нужна доработка кромок.

Сравнительные характеристики обоих способов раскроя металлов приведены в таблице ниже:

Параметр | Лазерная резка | Плазменная резка |

Ширина реза | Стабильна в пределах от 0,2 до 0,375 мм | Меняется из-за нестабильности дуги в пределах от 0,8 до 1,5 мм |

Точность реза | Высокая ± 0,05 мм | Меняется в зависимости от износа оборудования в пределах от ± 0,1 до ± 0,5 мм |

Конусность реза | Не более 1° при толщине металла более 6 мм | От 3° до 10° |

Перпендикулярность реза | Обеспечивается | Рез сужается в нижней части, поэтому кромка плавно закругляется |

Качество кромок | Высокое | Нужно удалять окалину |

Температурное воздействие | Невысокое на ограниченном участке | Высокое. |

Производительность | Высокая для металлов не толще 6 мм. Снижается при увеличении толщины листа | Высокая при толщине металла до 40 мм. Снижается при увеличении толщины листа |

Заключение

Лазерная резка удобнее при работе с тонколистовым металлом с большим количеством пазов сложной формы. Она позволяет получить чистые и аккуратные резы, поэтому используется для изготовления жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и деталей для электротехнических изделий.

Плазменная резка оптимальна для работы с металлом средней и большой толщины. Она уступает лазерной по качеству кромок, поэтому применяется в машиностроении или для изготовления строительных деталей и заготовок.

Отличия лазерной и плазменной резки металла

Использование плазмы и лазера для резки материала – конкурирующие между собой технологии, которые имеют схожие области применения. Выбор того или иного метода зависит от нормирования точности реза, а также характеристик металла (марка, геометрические размеры).

Выбор того или иного метода зависит от нормирования точности реза, а также характеристик металла (марка, геометрические размеры).

Резка при помощи плазмы использует тепло, которое генерирует плазменная дуга, для проплавления детали в месте воздействия. По мере прохождения заготовки в глубину плазменная струя удаляет излишки материала. Для получения плазменной дуги задействован плазмотрон – особый прибор, сжимающий обычную дугу, а также вдувающий в нее специальный плазмообразующий газ. Плазменная резка листового металла может осуществляться с заготовками как малой, так и большой толщины. Компания «Стальной дом» накопила немалый опыт и готова оказать вам соответствующие услуги по честной цене. Мы обеспечим резку металла с погрешностью не более 0.01 см.

Лазерная резка оперирует сфокусированным лазерным лучом как режущим элементом. Постоянно воздействуя на металл, он нагревает его до точки плавления. По мере прохождения заготовки жидкий металл вымывается струей газа, поступающей под значительным давлением. Если речь идет о сублимационном типе лазерной резке, излишки металла испаряются. Получаемое отверстие отличается гладкостью и отсутствием заусенец.

Если речь идет о сублимационном типе лазерной резке, излишки металла испаряются. Получаемое отверстие отличается гладкостью и отсутствием заусенец.

Лазерная и плазменная резка металла: отличия

Лазерная резка дает возможность получать прорези с большей перпендикулярностью и меньшей толщиной. Благодаря более сфокусированному действию захватывается лишь узкая область материала, что приводит к уменьшению его деформации. Лазерная резка лучше справляется с получением маленьких фигур со сложной конфигурацией. Вы добьетесь большей детализации, затратив для этого меньше усилий.

Плазменная резка обеспечивает довольно качественный рез, эффективнее проявляя себя при обработке изделий большей толщины. Такой метод резки целесообразен при работе с алюминием толщиной до 12 см. Для легированной стали этот показатель составит 15 см, для меди – 8 см, для чугуна – 9 см. Если материал тоньше 0.8 мм, то резка плазмой малоприменима. Ввиду конусности получаемых отверстий разница между диаметрами на входе и выходе достигает 1 мм на каждые 20 мм толщины детали. Компания «Стальной дом» предоставляет услуги плазменной резки металла, задействовав для этого автоматизированные комплексы иностранного производства. Мы готовы к поставкам любого объема.

Ввиду конусности получаемых отверстий разница между диаметрами на входе и выходе достигает 1 мм на каждые 20 мм толщины детали. Компания «Стальной дом» предоставляет услуги плазменной резки металла, задействовав для этого автоматизированные комплексы иностранного производства. Мы готовы к поставкам любого объема.

Плазменная и лазерная резка выявляет отличия, которые нивелируются при обработке заготовок средней толщины. Если вести речь о металлических листах толщиной более 6 мм, то тут в лидерах по скорости и энергозатратам будет плазменная технология. Если вам требуется высокая точность и строгое соответствие проекту, то лучше сделать свой выбор в пользу резки лазером. Анализируйте поставленные перед вами задачи. Лазерная или плазменная резка металла – что лучше? Если кратко сформулировать ответ, то получим: для заготовок малой толщины выбирайте лазер, для листов средней и большой толщины – плазму.

youtube.com/embed/sz4K4d0XGbg» frameborder=»0″ allowfullscreen=»»/>

Возврат к списку

Чем отличается лазерная резка от плазменной? Что лучше для каких задач?

Два самых современных способа раскроить листовой металл для производства — лазер и плазма. И тот, и другой заставляют вспомнить о фантастических фильмах. Лазерные мечи, плазменные пушки… К счастью, обе эти разрушительные силы используются сейчас в исключительно мирных производственных целях.- Лазер — сверхмощный луч света.

- Плазма — ионизованный газ. Четвертое агрегатное состояние материи — наравне с твердым, жидким и газообразным. Фактически — газ, который раскален настолько, что приобретает совершенно иные свойства.

И то, и другое используется для раскроя металла потому, что способно точечно разогревать его до крайне высоких температур. Расплавленный металл при этом выдувается из образующегося отверстия — в лазерных станках специальной струей сжатого газа, а в плазменном — самой плазменной струей. Луч или плазменная дуга движутся, разрезая металл на развертки и вырезая в них отверстия, заложенные в программу.

Луч или плазменная дуга движутся, разрезая металл на развертки и вырезая в них отверстия, заложенные в программу.

Здесь мы разберемся, чем отличается лазерная резка от плазменной для производственника. Какая разница между отверстиями от лазера и плазмы, для какого металла лучше использовать эти виды раскроя.

Лазерная резка — точность и чистота на тонколистовых деталях

- Лазер наводится точнее плазмы. Плазменная дуга нестабильна. Конечно, при правильной настройке она не начнет скакать по всему листу металла. Но плазма постоянно колеблется, делая углы и вырезы менее четкими. Для небольших деталей, особенно сложной формы, это критично. Лазер же режет металл четко там, куда его направили, и не двигается. Это принципиально для деталей, на которых требуется высокое качество и точное соответствие проекту.

- Лазер может делать более узкие прорези, чем плазма. Четкие отверстия при плазменной резке должны иметь диаметр в полтора раза больше толщины металла — и никак не меньше 4 мм.

Лазер делает отверстия с диаметром, равным толщине металла — от 1 мм. Это расширяет ваши возможности при проектировании деталей и корпусов, развертки для которых режутся лазером.

Лазер делает отверстия с диаметром, равным толщине металла — от 1 мм. Это расширяет ваши возможности при проектировании деталей и корпусов, развертки для которых режутся лазером. - При лазерной резке тепловые деформации минимальны. Теоретически перегреть деталь можно даже лазером — если написать специальную издевательскую программу резки. Например, лазером не вырезают совсем мелкие и частые отверстия для вентиляции — от этого может произойти перегрев металла. Для лазерного раскроя вентиляционные отверстия делают более крупными и менее частым. В остальных случаях деформации от лазера не будут заметны. Плазма этим похвастаться не может — нагреваемая зона там шире и деформации более выражены. По этому показателю лазер снова дает более качественный результат, чем плазма.

- Лазер не оставляет окалины на тонколистовом металле. Значит, после лазерной резке развертки отправляются не на зачистку, а сразу на гибку. Это экономия рабочих часов на производстве деталей — а значит, и экономия денег заказчика в итоге.

- У отверстий, вырезанных лазером, более перпендикулярные кромки. Конусность отверстий — серьезная проблема плазменных станков. У лазерных станков при толщине металла до 4 миллиметров стенки будут оставаться перпендикулярными, а при толщине выше 4 миллиметров — получат легкий скос в районе 0,5 градуса, нижние отверстия будут получаться чуть больше по диаметру, чем верхние. При этом, однако, искажения их формы не будет, и верхние, и нижние отверстия останутся строго круглыми — а отверстия от плазмы при увеличении толщины металла начинают стремиться к эллиптической форме.

- У станков лазерной резки высокая скорость работы — но она высокая и у плазменных станков. Здесь оба метода хороши. И оба теряют скорость при увеличении толщины металла.

- Лазер неэффективен для металла средней и высокой толщины. Это главный его недостаток по сравнению с плазменной технологией. На толщинах от 20 до 40 миллиметров его применяют уже намного реже, а свыше 40 миллиметров — вообще практически не используют.

Плазменная резка — ниже качество, больше свободы по толщине

- Большая свобода по толщине металла для резки — главное преимущество плазмы по сравнению с лазером. Плазменную резку уместно использовать для:

- стали толщиной до 150 миллиметров;

- чугуна толщиной до 90 миллиметров;

- алюминия толщиной до 120 миллиметров;

- меди толщиной до 80 миллиметров.

- Высокая скорость работы — как уже было сказано, это общий плюс для обоих видов.

- Конусные отверстия. Это обязательно нужно учитывать при выборе плазменной резки. И если такая неаккуратность отверстий недопустима для конкретного заказа — лучше разрезать его лазером. Стенки отверстия при плазменной резке отклоняются от вертикали на 3–10 градусов. У лазера, напомню — 0,5 градуса. В отличие от лазера, плазма делает нижнее отверстие более узким, чем верхнее.

Если толщина металла около 20 миллиметров, то разница между верхним и нижним диаметрами реза может превышать 1 миллиметр.

Если толщина металла около 20 миллиметров, то разница между верхним и нижним диаметрами реза может превышать 1 миллиметр. - Меньшая точность, более широкие минимальные прорези относительно толщины металла, увеличенные тепловые деформации — противоположность всего того, в чем лазер хорош.

- Часто формируется окалина. Стоит сказать, что окалина от плазменной резки снимается с металла достаточно легко — однако ее все‑таки придется снимать, а это расход человеко‑часов и соответствующее увеличение себестоимости производства.

- Стоимость плазменной резки быстро увеличивается с увеличением количества отверстий на одну деталь. Это связано с тем, что расходные элементы плазменных установок служат определенное количество циклов «включение‑выключение». Наличие в развертке окон увеличивает износ расходников — и это приходится учитывать в себестоимости резки. Расходники лазерных станков меньше зависят от циклов «включение‑выключение» — соответственно, прорезание в развертке окон меньше влияет на стоимость часа работы.

Сводная таблица — сравнение резки металла лазером и плазмой

| Лазерная резка | Плазменная резка | |

|---|---|---|

| Ширина реза | Постоянная — от 0,2 до 0,375 миллиметра | Непостоянная из‑за нестабильности дуги — от 0,8 до 1,5 миллиметра |

| Точность резки | ±0,05 миллиметра | От ±0,1 до ±0,5 миллиметра в зависимости от изношенности расходников |

| Конусность | Менее 1 градуса | От 3 до 10 градусов |

| Минимальные отверстия | Диаметр примерно равен толщине металла | Диаметр примерно в 1,5 раза превышает толщину металла и не должен быть меньше 4 миллиметров. |

| Внутренние углы | Точные | Немного скругленные |

| Окалина | Почти не встречается | Легкая, но присутствует почти всегда |

| Прижоги | Незаметны | Заметны на наружных кромках |

| Тепловое воздействие | Незначительное | Увеличенное по сравнению с лазером |

Резюме: для каких задач лучше лазер, а для каких — плазма

Оба конкурирующих вида резки — достойные и нужные. Нельзя сказать, что один из них универсально лучше другого. Каждый из них выгодно подходит для своих задач — нужно понимать различия и использовать каждый по назначению, чтобы не терять качество деталей и не переплачивать за них.

Нельзя сказать, что один из них универсально лучше другого. Каждый из них выгодно подходит для своих задач — нужно понимать различия и использовать каждый по назначению, чтобы не терять качество деталей и не переплачивать за них.

- Лазерная резка однозначно лидирует в работе с тонколистовым металлом. Особенно с деталями, для которых требуется точное соответствие проекту, и с деталями сложной формы. Использование лазерной резки для металла толщиной выше 20 миллиметров может быть экономически необоснованным. Для металла толщиной выше 40 миллиметров — необоснованно практически всегда.

- Плазменная резка имеет меньшую точность и меньшее качество реза — и либо не должна использоваться для деталей, требующих точного соответствия проекту, либо должна использоваться с дополнительной обработкой. Однако она экономически эффективна при работе с листовым металлом до 150 миллиметров.

Теперь вы можете выбрать подходящий для вас вид резки. Если для ваших деталей требуется лазерная резка — давайте продолжим разговор предметно и рассчитаем стоимость выполнения вашего заказа на производстве «Металл-Кейс».

Если для ваших деталей требуется лазерная резка — давайте продолжим разговор предметно и рассчитаем стоимость выполнения вашего заказа на производстве «Металл-Кейс».

Лазерная или плазменная резка металла: что лучше?

Технологии лазерной и плазменной резки материалов имеют одну область применения и являются конкурирующими технологиями. Потребитель задаётся естественным вопросом: «Лазерная или плазменная резка металла: что лучше?«. Обо всём по порядку.

Лазерная резка металла

В качестве инструмента при лазерной резке очень упрощенно используется сфокусированный лазерный луч. При непрерывном режиме работы лазерный луч нагревает обрабатываемый материал до температуры плавления, полученный расплав удаляется струей газа под высоким давлением. При сублимационной лазерной резке металла материал под воздействием лазерного импульса испаряется в зоне резки.

Плазменная резка металла

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа.

Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа.

Преимущества лазерной резки металла

Лазерная резка, в отличие от плазменной, обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону толщин. Сфокусированное лазерное излучение позволяет нагревать достаточно узкую зону обрабатываемого материала, что уменьшает деформации при резке. При этом получаются качественные и узкие резы со сравнительной небольшой зоной термического воздействия. Дополнительным преимуществом лазерной резки является точность получаемых деталей, особенно при образовании вырезов, небольших фигур сложной конфигурации и четко очерченных углов. Одним из главных достоинств данного вида обработки является её высокая производительность. Лазерная резка особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5°. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества. Для металла толщиной 20–40 мм лазерная резка применяется значительно реже плазменной, а для металла толщиной свыше 40 мм – практически не используется.

При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5°. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества. Для металла толщиной 20–40 мм лазерная резка применяется значительно реже плазменной, а для металла толщиной свыше 40 мм – практически не используется.

Преимущества плазменной резки металла

Плазменная резка, по сравнению с лазерной, эффективна при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза. Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна толщиной до 90 мм. На материалах толщиной 0,8 мм и меньше, использование плазменной резки находит ограниченное применение. Для плазменной резки характерна некоторая конусность поверхности реза 3° — 10° . При вырезании отверстий, особенно на больших толщинах, наличие конусности уменьшает диаметр нижней кромки отверстия, на детали толщиной 20 мм разница диаметра входного и выходного отверстия может составить 1 мм. Следует учитывать, что плазменная резка металла имеет ограничения по минимальному размеру отверстия. Отверстия хорошего качества получаются при диаметре не меньшем толщины разрезаемого плазмой листа. При данном способе реза присутствует кратковременный термический обжиг кромки разрезаемого металла. Все это приводит к ухудшению качества деталей. Чаще всего на этих деталях присутствует небольшая окалина, которая легко удаляется.

На материалах толщиной 0,8 мм и меньше, использование плазменной резки находит ограниченное применение. Для плазменной резки характерна некоторая конусность поверхности реза 3° — 10° . При вырезании отверстий, особенно на больших толщинах, наличие конусности уменьшает диаметр нижней кромки отверстия, на детали толщиной 20 мм разница диаметра входного и выходного отверстия может составить 1 мм. Следует учитывать, что плазменная резка металла имеет ограничения по минимальному размеру отверстия. Отверстия хорошего качества получаются при диаметре не меньшем толщины разрезаемого плазмой листа. При данном способе реза присутствует кратковременный термический обжиг кромки разрезаемого металла. Все это приводит к ухудшению качества деталей. Чаще всего на этих деталях присутствует небольшая окалина, которая легко удаляется.

Лазерная или плазменная резка металла?

Итак, лазерная или плазменная резка металла: что лучше? Сравнивая два описанных выше способа, можно прийти к выводу, что результаты лазерной и плазменной резки примерно одинаковы при обработке металлов малой толщины. Если говорить об обработке металлов, толщина которых превышает 6 мм, то здесь лидирующие позиции занимает плазменная технология, которая превосходит лазерную и по скорости выполнения операций, и по уровню энергетических затрат. Но следует учитывать, что качество деталей, полученных при лазерной резки на малых толщинах, значительно выше, чем при использовании плазмы, и целесообразным является использование этой технологии при получения изделий сложной формы, для которых особое значение играет высокая точность и максимальное соответствие проекту. Следует отметить, что лазерное излучение, в отличие от плазмы, является широкоуниверсальным инструментом (кроме резки оно применяется также для маркировки, упрочнения, разметки и т.п.). Также сроки службы расходных материалов при лазерной резке несравнимо более длительные, чем при плазменной.

Если говорить об обработке металлов, толщина которых превышает 6 мм, то здесь лидирующие позиции занимает плазменная технология, которая превосходит лазерную и по скорости выполнения операций, и по уровню энергетических затрат. Но следует учитывать, что качество деталей, полученных при лазерной резки на малых толщинах, значительно выше, чем при использовании плазмы, и целесообразным является использование этой технологии при получения изделий сложной формы, для которых особое значение играет высокая точность и максимальное соответствие проекту. Следует отметить, что лазерное излучение, в отличие от плазмы, является широкоуниверсальным инструментом (кроме резки оно применяется также для маркировки, упрочнения, разметки и т.п.). Также сроки службы расходных материалов при лазерной резке несравнимо более длительные, чем при плазменной.

Цена станка и стоимость эксплуатации

Немаловажной характеристикой является стоимость установок. Станки плазменной резки дешевле лазерных, но при сравнении стоимости эксплуатации установок следует учитывать ряд одинаковых или аналогичных параметров, существующих при работе этих установок и влияющих на эксплуатационные расходы. Это относится, в первую очередь, к стоимости расходных материалов, а также электроэнергии и вспомогательных газов.

Это относится, в первую очередь, к стоимости расходных материалов, а также электроэнергии и вспомогательных газов.

Лазерная резка металла — расходные материалы

К числу основных газов, используемых при лазерной резке, относятся воздух и кислород (при резке углеродистой стали) или азот (при резке коррозионно-стойкой стали и алюминия). Энергетические расходы включают расходы на электроэнергию, потребляемую самой установкой, электроэнергию для лазера и охлаждающего устройства, а к числу расходуемых компонентов относятся внутренняя и внешняя оптика, линзы, сопла, фильтры. Периодичность замены расходных компонентов, используемых в установке лазерной резки, составляет от нескольких недель до нескольких лет, в зависимости от многих параметров.

Плазменная резка металла — расходные материалы

При осуществлении плазменной резки в основном используют воздух и кислород. К энергетическим расходам здесь относят расходы на электроэнергию для создания плазмы и для питания самой установки для плазменной резки. В числе расходуемых компонентов – сопло, электрод, рассекающее кольцо, крышки, керамическая направляющая и экран. Как вариант можно использовать слаботочные электроды и сопла, что ведет к повышению качества резки, но при этом снижается ее производительность.

В числе расходуемых компонентов – сопло, электрод, рассекающее кольцо, крышки, керамическая направляющая и экран. Как вариант можно использовать слаботочные электроды и сопла, что ведет к повышению качества резки, но при этом снижается ее производительность.

Производительность

Другие параметры, например, количество вырезаемых отверстий на одну деталь, оказывают влияние на часовую стоимость эксплуатации плазменной установки в большей степени, чем на тот же показатель для лазерной, поскольку расходуемые компоненты, например, сопла и электроды рассчитаны на определенное количество стартов или прошивок. Чем больше отверстий требуется прошивать в детали для ее резки, тем выше стоимость часа работы плазменной установки.

Качество деталей

Сравнивая качество получаемых деталей и исходя из стоимости затрат на расходные материалы, можно прийти к выводу, что лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Ширина реза постоянна (0,2 — 0,375 мм) | Ширина реза не постоянна из-за нестабильности плазменной дуги (0,8 — 1,5 мм) |

| Точность резки | Как правило ±0,05 мм (0,2 — 0,375 мм) | Зависит от степени износа расходных материалов ±0,1 — ±0,5 мм |

| Конусность | Менее 1° | 3° — 10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала. | Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм. Выраженная склонность к эллиптичности, (возрастает с увеличением толщины материала). Выраженная склонность к эллиптичности, (возрастает с увеличением толщины материала). |

| Внутренние углы | Высокое качество углов | Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней. |

| Окалина | Обычно отсутствует | Обычно имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин. | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

Лазерная резка металла

Лазерная резка металла особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5о. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества.

Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5о. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества.

Плазменная резка металла

Плазменная резка металла, по сравнению с лазерной, эффективно при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза. Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна до 90 мм. На материалах толщиной 0,8 мм и меньше, использование плазмы находит ограниченное применение.

Итак: что лучше?

Таким образом, лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

Лазерная или плазменная резка металла: что лучше?

Плазменная и лазерная резка: отличия, преимущества и недостатки

Автор perminoviv На чтение 4 мин. Опубликовано

Плазменная резка заключается в сквозном проплавленнии металла по линии реза электрической дугой, стабилизированной потоком газа.

В зависимости от плазмообразующего газа и степени обжатия плазменной дуги, ее температура по центру столба составляет 14-50 тысяч градусов.

Возможность резки металла различных толщин зависит от того, насколько может быть растянута плазменная дуга. Последнее зависит от величины напряжения на дуге, степени ее обжатия и типа плазмообразующего газа. Чем выше напряжение на дуге, тем больше напряженность электрического поля в плазменном столбе и тем больше будет обжат и стабилизированный столб дуги, тем больше будет ее проникающая способность и тем большую толщину можно резать.

Процесс резки осуществляется с помощью режущих головок, подключенных к источнику питания.

Режущие головки (плазмотроны) представляют собой устройство для возбуждения, формирования и направления режущей плазменной дуги.

Для питания плазмотронов используют источники постоянного тока с высоким напряжением холостого хода (> 160 В). Головка подключается к источнику питания таким образом, что на электрод подают отрицательный потенциал, на сопло и изделие — положительный. В установках применяют преимущественно ступенчатый способ зажигания режущей дуги. Сначала с помощью блока поджига (осциллятора) возбуждают вспомогательную дугу между электродом и соплом, а когда факел вспомогательной дуги касается изделия, возникает режущая дуга, которая плавит металл.

- катодный узел;

- изолятор;

- катод;

- формирующее сопло;

- изделие;

- ИП — источник питания;

- R – сопротивление балластный;

- УПД — устройство поджига дуги;

- С — фильтр защиты источники

Лазерная резка

Это один из современных методов, который заключается в интенсивном воздействии лазерного луча на металл.

Преимущества лазерной резки:

- может быть достигнута минимальная ширина реза, которая может быть 0,1 мм,

- отличное качество резки,

- отсутствие динамических или статических напряжений, которые влияют на материал, благодаря точно направленному лазерному потоку в зону резки.

Полученные края изделий всегда ровные, заусенцы отсутствуют, однако на срезе может остаться след от воздействия больших температур. Если предстоит изготовить «сложное» изделие, то необходимо проводить дополнительную механическую обработку.

Лазерный луч дает возможность резать сталь толщиной до 20 мм. Самый лучший эффект возможен при резрезании металла толщиной 5 мм. Толщина металла при лазерной резке более 20 мм, тоже возможна, однако в данном варианте альтернативой выступает использование газокислородного разрезания. Главным недостатком резки лазерным лучом является малый КПД самого лазера (не больше 15 %), что не дает возможность резать толстые листы. Причем необходимо учесть, что не все металлы можно разрезать лазером, например алюминий, титан и высоколегированная сталь имеют большие отбивные свойства, поэтому мощности лазера просто не хватит для резки большой толщины металла.

Сравнение фундаментальных факторов

| Плазменная | Лазерная |

Способ передачи | газ | энергосветовой луч |

Источник энергии | источник тока | лазерный резонатор |

Путь передачи энергии | газ заряженный | оптоволокно, зеркало |

Удаление расплава | газовая струя | газовая струя большого давления |

Сравнение технологических факторов

| Плазменная | Лазерная |

Технологические операции | резка | гравировка, сварка, маркировка, сверление |

Уровень автоматизации | не большая | полная |

Изменение структуры металла | оказывает существенное влияние | оказывает небольшое влияние |

Обрабатываемая толщина | существенные толщины | средние толщины |

Сравнение качества обработки

| Плазменная ре | Лазерная |

Ширина реза | средняя | минимальная |

Неровность кромки | низкая | низкая |

Конус кромки | непараллельная кромка с колебанием конусности | не существенный |

Точность обработки | средняя | высокая |

Грат | не существенное | нет |

Тепловое воздействие | существенное | не существенное |

Сравнение факторов

| Плазменная | Лазерная |

Стоимость деталей | низкая | низкая |

Вложения средств | средние | высокие |

Сравнение безопасности

| Плазменная | Лазерная |

Средства индивидуальной защиты | сварочные очки | защиты нет |

Удаление дыма и токсичных веществ | вентиляционная система | вентиляционная система |

Загрязнение оборудования | средний уровень | очень низкий уровень |

Шум | средний уровень | средний уровень |

Что дешевле плазменная или лазерная резка металла

Стоимость на плазменную установку в пять-шесть раз меньше лазерной. Хотя если сравнивать все показатели, то не следует забывать о эксплуатационных издержках.

Хотя если сравнивать все показатели, то не следует забывать о эксплуатационных издержках.

Сюда включены издержки на электричество, газы и стоимость расходных материалов.

В общую сумму расходов лазерной резки входят:

- воздух/чистый кислород;

- азот.

Энергозатраты:

- расходы на электричество оборудования;

- электричество для лазера и охладителя.

При плазменной резке нужен кислород/воздух. Электричество расходуется на подключение станка и создание плазмы. В расходные материалы входят:

- сопло;

- электроды;

- защитный экран.

Подводя итоги можно сказать, что купить дешевле — плазменную или лазерную резку, с точностью ответить невозможно. Но если потребуется резка стали до 6 мм, то тогда лучше выбрать лазер. При резке материалов от 6 мм, лучше приобрести плазменный аппарат с ЧПУ.

Какой метод резки металла лучше? Лазер или плазма? — Обновление MFG Tech

Когда дело доходит до резки металлов и других материалов, есть два основных варианта резки: плазменная резка и лазерная резка. Оба метода предлагают эффективное решение для изготовления материалов, непригодных для резки традиционными методами.

Оба метода предлагают эффективное решение для изготовления материалов, непригодных для резки традиционными методами.

Тем не менее, у многих производителей возникает один вопрос, когда дело доходит до резки материалов: какой из них лучше? Лазер или плазма?

Плазма, конечно, имела преимущество и впервые была использована для резки металла в 1950-х годах, а лазеры стали использоваться в качестве метода резки только в 1965 году.

Но дает ли возраст плазменной резке преимущество? Или тот факт, что станок для лазерной резки опоздал на вечеринку, означает, что у него было больше времени на разработку?

Давайте обсудим преимущества каждого типа резки, прежде чем решать, какой из них лучше.

Оба метода невероятно эффективны в том, что они делают, так что этот может быть близким.

Плазменная резка

Поскольку это самая старая форма резки между ними, казалось правильным, что мы первыми исследовали искусство плазменной резки.

Плазменная резка работает за счет выпуска газа из сопла, и резка происходит потому, что при этом образуется электрическая дуга между газом и металлом, и это создает плазму.

Затем он прорезает металл, который является единственным материалом, на котором работает плазменная резка.

Тем не менее, нет никаких ограничений на типы металлов, которые он может резать, так как плазма может использоваться независимо от того, какой тип металла требуется для резки. Это делает его невероятно универсальным инструментом для металлообрабатывающей промышленности.

При работе с аппаратом плазменной резки вы должны постоянно носить защитные очки, чтобы не повредить глаза, а аппарат может быть шумным. Плазменная резка также может быть опасной, если не принять надлежащие меры перед использованием машины.

Plasma может резать металлы различной толщины от 1 мм до 80 мм, а также может резать со скоростью 20 метров в минуту. С точки зрения специальной области резки, плазменная резка лучше всего подходит для резки толстого металла, что она делает невероятно хорошо.

А как насчет лазерной резки?

Лазерная резка

Есть два типа лазеров: Co2 и волоконный лазеры, и оба они отлично режут.

Волоконный лазерлучше всего использовать, когда вы надеетесь разрезать тонкий металлический лист, и он может работать со всеми типами металлов. Однако Co2-лазер не может прорезать медь, латунь и алюминий, так как он не будет работать на отражающих поверхностях.

Но не откладывайте.

Co2-лазерытакже могут резать древесину и акрил, что делает их отличным универсальным режущим устройством, если у вас есть большой выбор различных типов материалов, которые нужно разрезать своевременно.

Лазеры также могут использоваться для множества других операций, а также для резки. Они также могут гравировать, сваривать, сверлить и многое другое — это означает, что если у вас есть лазерное устройство, вы можете быть открыты миру различных аспектов дизайна.

Лучшее в лазерной резке — это то, что она быстрая, эффективная и невероятно точная. А когда дело доходит до отделки, которую вы получите от лазерной резки, вы можете быть уверены, что после нее останется гладкая кромка.

А когда дело доходит до отделки, которую вы получите от лазерной резки, вы можете быть уверены, что после нее останется гладкая кромка.

Однако лазерная резка не может резать материалы такой толщины, как плазменная, и обычно может эффективно резать только материалы толщиной до 25 мм.

Тем не менее, быстрый характер лазерной резки в целом будет означать быстрое решение проблемы, поэтому это необходимо учитывать при обсуждении того, какой тип резки будет лучшим

Лазер против плазмы

И лазеры, и плазма имеют разные преимущества при резке материалов.

Лазеры имеют тенденцию быть более точными и более быстрыми, чем их собратья по плазменной резке, однако плазменная резка может прорезать каждый металл, а лазеры — нет.

Плазменная резка — более опасный процесс, чем лазерная резка, но он также лучше всего подходит для резки толстых материалов. Лазеры более эффективны, если ваша металлическая поверхность имеет более тонкую сторону, а также если вам нужно резать другие материалы, такие как дерево..jpg)

Лазерная резка также потребляет меньше энергии, чем требуется для плазменной резки, что делает ее более экологически чистым способом резки ваших материалов. Однако он не сможет обрабатывать металлы диаметром более 25 мм, в то время как плазменные резаки могут резать любой тип металла толщиной до 80 мм, что делает его более эффективным при резке металлов.

Лазерытакже более способны выполнять множество различных разрезов и могут использоваться для печати вещей в 3D, а также для гравировки предметов. Поскольку 3D-печать становится все более популярной, трудно отрицать, какое преимущество это дает лазерная резка по сравнению с эквивалентом плазменной резки.

Вдобавок к этому, благодаря тому, что лазерная резка может обеспечить более быстрое выполнение любых требуемых работ, может быть более подходящим вариантом выбрать лазер вместо плазменной, если вам нужна быстрая резка.

Тем не менее, и плазменная, и лазерная резка действительно занимают свое собственное место в индустрии резки, благодаря разным преимуществам обоих методов.

Во многом это зависит от того, что вам нужно для резки, и от ее толщины. Только тогда вы действительно сможете определить, какая резка материалов будет более эффективной: лазерная или плазменная.

Этот блог написала Эми Лич от имени специалистов по лазерной резке Yorkshire Profiles Ltd.

Изображение предоставлено Shutterstock

Лазерная резкаvs.Плазменная резка (анализ предельных различий)

Принцип работы

Принцип работы машины плазменной резки:

Метод обработки, в котором кислород или азот используется в качестве рабочего газа, с использованием тепла высокотемпературной плазменной дуги для плавления и испарения надрез металлической детали и с помощью импульса высокоскоростного потока плазмы удалить расплавленный металл с целью образования щелевого шва.

Принцип работы станка для лазерной резки:

Лазерный луч, который генерируется лазерным устройством, проходит через серию отражателей, затем фокусируется на поверхности заготовки с помощью фокусирующей линзы и производит локальное тепло в фокусной точке, чтобы заставьте горячее пятно заготовки расплавиться или испариться, образуя щель. В то же время вспомогательный газ используется в процессе резки для выдувания шлака из щели и, наконец, достижения цели обработки.

В то же время вспомогательный газ используется в процессе резки для выдувания шлака из щели и, наконец, достижения цели обработки.

Применение

Плазменная резка подходит для резки всех видов металлических материалов. Он в основном используется для резки листа средней толщины.

Преимущество — высокая скорость резания, узкие прорези, небольшая зона термического влияния, небольшая деформация, низкие эксплуатационные расходы. Недостаток в том, что там 0,5-1.Угол 5 ° на вертикальном сечении и надрезе для закалки.

Лазерная резка в основном используется для резки листов средней толщины, а режущие материалы представлены в очень широком диапазоне (металл, неметалл, керамика, стекло и т. Д.).

Поскольку лазер имеет характеристики высокого направления, высокой яркости и высокой интенсивности, скорость лазерной резки высокая, точность обработки высокая, а режущий шов очень узкий, и нет необходимости в последующей обработке.

Подводя итог,

С точки зрения материалов для резки : материалы, вырезанные лазером, имеют более широкий выбор, чем плазменная резка;

Что касается резки тонких листов , лазерная резка имеет более очевидные преимущества;

В пересчете на стоимость плазменная резка намного дешевле лазерной.

Преимущества и недостатки лазерной резки

По сравнению с обычным методом резки, станок для лазерной резки имеет ряд очевидных преимуществ:

① Маленькие прорези, поверхность резки можно использовать непосредственно для сварки без шлифовки.

② Высокая скорость резки: она может достигать 10 м / мин для тонкого листа, что намного выше, чем при плазменной резке.

③ Хорошее качество резки: небольшая деформация, низкая шероховатость поверхности, небольшой наклон режущей кромки.

④ Высокая точность: точность позиционирования может достигать 0.05 мм, а точность повторного позиционирования может достигать 0,02 мм.

⑤ Широкий режущий материал: помимо резки металла, он также может резать дерево, пластик, резину, ПВХ, кожу, текстиль, органическое стекло и т. Д.

Однако лазерная резка также имеет свои недостатки:

Высокая стоимость занимает первое место . Как первоначальные вложения, так и последующее обслуживание требуют более высоких затрат.

В настоящее время лазерная резка тонких листов более экономична. Однако при резке толстого листа эффективность невысока, поэтому лазерная резка не подходит, если требования к качеству высоки.

Преимущества и недостатки плазменной резки

Для плазменной резки также есть свои преимущества и недостатки:

Преимущества :

В процессе резки листа средней толщины он может достигать очень высокой скорости резания, значительно выше, чем лазерная резка и газовая резка.

Первоначальные вложения в оборудование ниже, чем в лазер, и последующие затраты на техническое обслуживание также намного ниже.

Недостатки :

① Плохая перпендикулярность режущей поверхности: со стороны режущей поверхности будет большая наклонная режущая кромка, и перпендикулярность будет плохой.

② Производство большего количества режущего шлака: режущий шлак будет образовываться в процессе резки на дне режущей поверхности. Чтобы не повлиять на качество постобработки, этот шлак необходимо удалять измельчением, что также увеличивает затраты на рабочую силу.

③ Образование вредных газов и дугового света: принцип плазменной резки определяет, что во время процесса резки будет образовываться вредная пыль и свет дуги. Однако, чтобы избежать этого дефекта, также применялась подводная плазменная резка.

④ В более поздний период потребуется больше режущего сопла, а стоимость будет очень высокой.

Станок для лазерной резки и станок для плазменной резки

Согласно нашему предыдущему опыту, станок для лазерной резки и станок для плазменной резки сравниваются следующим образом:

- Станок для лазерной резки не повреждает заготовку, в то время как станок плазменной резки имеет повреждения к тарелке.

Особенно во время процесса резки, когда горелка и сопло машины плазменной резки имеют проблемы, это приведет к очевидным дефектам пластины.

Особенно во время процесса резки, когда горелка и сопло машины плазменной резки имеют проблемы, это приведет к очевидным дефектам пластины. - Поскольку лазерный луч фокусируется в крошечные световые точки, поэтому прорезь для резки станка для лазерной резки узкая. Паз для плазменной резки немного больше, чем у станка для лазерной резки.

- Станок для лазерной резки имеет более высокую скорость резки: скорость может достигать 10 м / мин для лазерного резака, что намного быстрее, чем для плазменного резака.

- Режущая поверхность станка для лазерной резки гладкая, без заусенцев, с хорошим качеством резки, происходит бесконтактная резка.Площадь термического влияния режущей кромки очень мала, а термическая деформация заготовки практически отсутствует, что позволяет полностью избежать загибания кромки при пробивке и резке материала. Обычно режущая кромка не требует вторичной обработки, но толщина листа ограничена, а стоимость обработки высока. Тем не менее, установка плазменной резки может резать стальную пластину толщиной 6-40 мм различной модели и мощности.

Стоимость обработки относительно небольшая.

Стоимость обработки относительно небольшая. - Лазерный резак имеет высокую точность: точность позиционирования лазерного резака равна 0.05 мм, а точность повторного позиционирования составляет 0,02 мм, но требует более высоких условий рабочей среды. Хотя точность обработки на станке плазменной резки не равна точности станка для лазерной резки, он имеет низкие требования к рабочей среде и высокую мобильность, он имеет широкий диапазон резки и требует меньших навыков от операторов, чем у оператора. станок для лазерной резки.

Преимущество станка для лазерной резки:

Точность резки выше, скорость высокая, деформация листа мала, подходит для деталей сложной формы, но толщина резки ограничена.Как правило, для листа толщиной менее 8 мм станок для лазерной резки используется для вырубки заготовки, которая требует высокой точности, поскольку стоимость вырубки выше, а также требуется чистота пластины.

Преимущество плазменной резки:

Широкий диапазон резки, можно резать все металлические пластины; высокая скорость резки и высокая эффективность; точность и тонкость резки выше, чем у газокислородной резки NC. Недостаток — резка толстого листа, особенно листа 20 мм +, будет затруднена.В это время потребуется более высокая мощность плазмы, что, безусловно, увеличит стоимость оборудования.

Недостаток — резка толстого листа, особенно листа 20 мм +, будет затруднена.В это время потребуется более высокая мощность плазмы, что, безусловно, увеличит стоимость оборудования.

1. Сравнительная таблица для лазерной резки и плазменной резки

| Лазерная резка (CO2-лазер 4 кВт) | Плазменная резка (O2 плазма 230A) | ||

|---|---|---|---|

| Режущие материалы | Металл: углеродистая сталь , низколегированная сталь, нержавеющая сталь, высоколегированная сталь, алюминий, медный сплав и т. д .; Неметалл: керамика, пластмассы, резина, дерево, кожа, ткань, бумага, пленка и т. Д. | Высоколегированная сталь, такая как углеродистая сталь, низколегированная сталь и нержавеющая сталь. Другие неметаллические материалы с высокой вязкостью (резина, пленка и т. Д.), Хрупкие материалы (керамика, стекло и т. Д.) Не подлежат обработке. | |

Макс. толщина реза толщина реза | 25 мм (низкоуглеродистая сталь) | 150 мм (ss, ms) | |

| Скорость резания (мм / мин) | Толщина <1 | > 10,000 | Невозможно резать |

| 2 | 7000 | Невозможно резать | |

| 6 | 3,000 | 3,700 | |

| 12 | 1,800 | 2,700 | |

| 25 | 902 902 902 t разрез | 250 | |

| > 100 | Невозможно разрезать | ―――― | |

| Ширина паза | Узкий | Очень широкий | |

| Около 0.6 мм для резки мягкой стали 16 мм | Около 0,5 мм для резки мягкой стали 16 мм | ||

| Точность размера резки (деформация обрезания) | Очень хорошо | Нормально | |

| Погрешность ± 0,15 мм | Ошибка 0,5 ~ 1 мм | ||

| Advantage | ・ Возможность высокоточной обработки. | ・ Портативный | |

| ・ Тепловая деформация очень мала. | ・ Высокая скорость отрезания при низкой стоимости | ||

| Недостаток | ・ С увеличением толщины листа время сверления отверстий резко увеличивается. ・ Состояние поверхности материала определяет качество обработки. ・ Разница в составе материала влияет на качество поверхности реза. | ・ Короткий срок службы электрода и сопла (2 смены в день) ・ Широкий разрез и большая деформация. ・ Ширина и форма надреза изменяются из-за расхода сопла и электрода. ・ Сильный шум при резке ・ Большое количество пыли ・ Большой диаметр отверстия.(φ12мм-16мм) ・ Нельзя резать легко намагничивающийся материал. | |

2 . Сравнение пазов для лазерной и плазменной резки.

3 . Срок службы расходных материалов для кислородной плазмы.

| Способ резки | Тип электрода | Обработка электродов. | Срок службы электрода | Срок службы сопла |

|---|---|---|---|---|

| Кислородно-плазменная резка. | Тип S | Раннее проявление | 60 мин | 45 мин |

| Тип F | Вставка модифицированной версии | 120 мин | 60 мин | |

| LL-тип | Специальная вставка металлы. | 180 мин | 60 мин | |

| Кислородно-плазменная резка с добавлением воды | Аналогично F-типу | Вставка модифицированной версии | 120 мин | 150 мин |

1 цикл дуги открытие / закрытие, 1 мин. Сравнение долговечности и долговечности (значение тока отсечки: 250 А)

4 .Взаимосвязь между толщиной листа и стоимостью.

5 .Ширина разреза и точность резки при различных методах резки.

6 .Условия резания при различных методах резания.

Проверьте этоПлазменная и лазерная резка: в чем разница?

Термины «плазменная резка» и «лазерная резка» часто используются взаимозаменяемо, когда они относятся к использованию горячего мощного света для резки деталей.Хотя они похожи, они не обязательно одинаковы. Плазменная резка и лазерная резка используют совершенно разные механизмы для выполнения процессов резки. Итак, в чем именно разница между плазменной резкой и лазерной резкой?

Что такое лазерная резка?

Возникший в середине 1960-х годов лазерная резка — это процесс резки, который характеризуется использованием усиленного лазерного света. Обычно это выполняется с помощью компьютера, такого как числовое программное управление (ЧПУ), что обеспечивает исключительную точность при резке заготовок.Луч лазера фокусируется в маленькую точку с помощью оптики. Когда лазерный свет попадает в оптику, он становится меньше и горячее. Затем сфокусированный лазерный луч может прорезать заготовки в соответствии с требованиями компьютера.

Когда лазерный свет попадает в оптику, он становится меньше и горячее. Затем сфокусированный лазерный луч может прорезать заготовки в соответствии с требованиями компьютера.

При лазерной резке используются три основных типа лазеров: CO2, неодимовый (Nd) и иттрий-алюминиевый гранат (Nd: YAG). У каждого из трех лазеров есть свои уникальные преимущества и недостатки. Например, CO2-лазеры идеальны как для резки, так и для гравировки, тогда как лазеры на неодиме лучше подходят для резки, требующей значительного количества энергии.В любом случае, лазеры CO2, Nd и Nd: YAG используют усиленный лазерный свет для резки деталей.

Что такое плазменная резка?

Плазменная резка, возникшая в 1950-х годах, представляет собой альтернативный процесс резки, для которого используется плазменный резак. Плазменный резак создает горячую струю плазмы, способную плавить даже самые твердые материалы. При активации плазменный резак будет выпускать смесь газов, включая азот и водород, через сопло, что впоследствии создает плазму.

Вопреки мнению некоторых, при плазменной резке не используется огонь или пламя. Вместо этого он использует проводящий ионизированный газ, также известный как плазма. Сказать, что плазма горячая, было бы преуменьшением. Хотя температура может варьироваться в зависимости от конкретного типа плазмотрона, а также от других факторов, температура плазмы нередко достигает 40 000 градусов по Фаренгейту.

Рабочие, выполняющие плазменную резку, должны использовать соответствующие средства индивидуальной защиты (СИЗ) для защиты от дугового глаза.Дуговой глаз, также известный как фотокератит или ультрафиолетовый кератит, представляет собой травму, которая возникает, когда глаза рабочего подвергаются воздействию высоких уровней радиации. Поскольку плазменные горелки излучают излучение, рабочие должны носить защитные очки или защитные очки для защиты от глазной дуги. С другой стороны, лазерная резка не производит и не испускает излучения.

В заключение

Как лазерная, так и плазменная резка позволяют резать металлические детали. Однако, как объяснялось ранее, они работают совершенно по-разному.При лазерной резке используется усиленный лазерный свет, тогда как при плазменной резке используется плазма.

Однако, как объяснялось ранее, они работают совершенно по-разному.При лазерной резке используется усиленный лазерный свет, тогда как при плазменной резке используется плазма.

Сравнение лазерной резки и плазменной резки

В ShapeCUT есть ряд станков высочайшего качества, где мы выполняем кислородную резку, плазменную резку, лазерную резку, плазменную резку высокого разрешения и многое другое. Нас часто просят обсудить преимущества и недостатки лазерной резки по сравнению с плазменной резкой (или плазменной резкой высокого разрешения). Как ведущий центр резки и обработки стального профиля в Квинсленде, мы имеем уникальную возможность обсудить, как каждая машина работает с большими объемными нагрузками.

Плазменная резка высокого разрешения

Плазменная резка была впервые разработана в 1950-х годах для резки нержавеющей стали, меди, алюминия и других металлов, которые нельзя разрезать пламенем. Система плазменной резки имеет резак, через который концентрируются электрические токи и поток газа с высокой скоростью. Создается сильное тепло, которое разрезает металл, в то время как газ избавляется от расплавленного материала из нижней части разреза.

Создается сильное тепло, которое разрезает металл, в то время как газ избавляется от расплавленного материала из нижней части разреза.

Лазерная резка

Как следует из названия, для лазерной резки используется лазер для резки материалов.Лазерная резка является точной, поскольку она включает сфокусированный луч лазерного света, который плавит, сжигает или испаряет материалы, такие как сталь. Лазерная резка материалов с использованием углекислого газа используется для гравировки металлов, а более мощные лазеры используются для резки металла.

Некоторые из основных отличий:

- Плазма пропускает сжатый газ для резки, в то время как лазеры обычно используют силу оптического света

- Плазма используется только для резки металла, в то время как лазер может резать многие типы материалов

- Лазеры — это более дорогие промышленные резаки, но они способны резать с большей степенью детализации

- Плазма излучает радиацию, поэтому при работе необходимо носить защитное снаряжение

- Плазменная резка может резать более толстый листовой металл, чем лазер