Резцы для токарных станков по металлу

На сайте интернет-магазина KORVET.SU — Продажа станков и оборудования мы собрали большой ассортимент Резцы для токарных станков по металлу по низким ценам.

В каталоге представлены Для токарных по металлу — Резцы для токарных станков по металлу от ведущих российских и мировых производителей. Вы можете ознакомиться с фотографиями, видео, описанием товаров, отзывами покупателей, техническими характеристиками, найти информацию о сервисных центрах, сделать расчет междугородней транспортировки, а также сравнить понравившиеся модели и выбрать лучшую стоимость.

Если у Вас возникли какие-нибудь вопросы, Вы можете задать их нашим консультантами по телефону, email, через on-line чат и через WhatsApp.

Для того чтобы купить Резцы для токарных станков по металлу, достаточно оформить заявку на сайте или отправить письмо с заявкой на email.

Читать дальше

- Набор токарных резцов 8х8 из 10 шт

- Пластины из твердого сплава Т5К10

- Без упаковки

- Сделано в России

3100 руб

В наличии

Артикул: 82844- Набор токарных резцов 10х10 из 10 шт

- Пластины из твердого сплава Т5К10

- Без упаковки

- Сделано в России

3100 руб

В наличии

4020 руб

В наличии

Артикул: 23362Набор резцов 10х10мм

3540 руб

В наличии

4820 руб

В наличии

5620 руб

В наличии

Артикул: 17237Набор токарных резцов по металлу 16 мм из 11 шт

5470 руб

В наличии

В наличии

Артикул: 17239Набор токарных резцов по металлу 20 мм из 11 шт

7320 руб

В наличии

9160 руб

В наличии

Набор токарных резцов по металлу 10 мм из 11 шт

4180 руб

Уточнить наличие

1810 руб

Уточнить наличие

2010 руб

Уточнить наличие

Набор токарных резцов по металлу 12 мм из 11 шт

3300 руб

Уточнить наличие

Артикул: 50000071- Размер хвостовика — 8*8 мм

4080 руб

Уточнить наличие

Набор токарных резцов по металлу 10 мм из 11 шт

4180 руб

Уточнить наличие

4420 руб

Уточнить наличие

Артикул: JE50000094Уточнить наличие

Артикул: JE500009567560 руб

Уточнить наличие

Артикул: JE500009547560 руб

Уточнить наличие

Набор токарных резцов со сменными пластинами ММ по металлу 12 мм из 7 шт

8390 руб

Уточнить наличие

Артикул: 16895Набор токарных резцов со сменными пластинами ММ по металлу 10 мм из 7 шт

7620 руб

Уточнить наличие

Артикул: 17240Набор токарных резцов со сменными пластинами ММ по металлу 16 мм из 7 шт

10930 руб

Уточнить наличие

Артикул: JE5000095312000 руб

Уточнить наличие

Страницы: 1

Выбор токарной пластины

Сплав токарной пластины

Сплав пластины выбирается в основном в зависимости от:

- материала детали (ISO P, M, K, N, S, H)

- вида обработки (чистовая, получистовая, черновая обработка)

- условий обработки (хорошие, средние, сложные)

Геометрия и сплав пластины дополняют друг друга. К примеру, прочность сплава может компенсировать недостаток прочности в геометрии пластины.

К примеру, прочность сплава может компенсировать недостаток прочности в геометрии пластины.

Форма токарной пластины

Форму пластины следует выбирать соответственно углу в плане. Для обеспечения прочности и надёжности пластины следует выбирать максимально возможный угол при вершине. Однако необходимо отбалансировать его в связи с варьированием выполняемого резания.

Большой угол при вершине добавляет прочности, но требует больше мощности, а склонность к вибрации в данном случае более значительна.

Прочность с небольшим углом при вершине ниже, и контакт режущей кромки небольшой. И то, и другое может сделать такую пластину более чувствительной к воздействию высоких температур.

Прочность режущей кромки

- Более прочная режущая кромка

- Более высокая скорость подачи

- Увеличенная сила резания

- Больше вероятность возникновения вибрации

(маленький угол при вершине)

- Увеличенная геометрическая проходимость

- Меньше вероятность возникновения вибраций

- Низкие силы резания

- Более хрупкая режущая кромка

Размер токарной пластины

Выбирайте размер пластины в зависимости от области применения и пространства для режущего инструмента.

С увеличением размера пластины повышается стабильность. При обработке в тяжёлых условиях размер пластины обычно превышает IC 25 мм.

При чистовой обработке размер во многих случаях можно уменьшить.

Как выбрать размер пластины

- Определите самую большую глубину резания, ap

- Определите необходимую длину резания, LE, также учитывайте главный угол в плане державки, глубину резания, ap, и спецификацию станка

- На основании необходимых LE и ap можно выбрать пластину с подходящей длиной режущей кромки L и размером iC.

Радиус при вершине токарной пластины

Радиус при вершине, RE – ключевой фактор для операций точения. Доступны пластины с различными радиусами при вершине. Выбор радиуса при вершине зависит от глубины резания и подачи и влияет на качество обработанной поверхности, стружкодробление и прочность пластины.

| Малый радиус при вершине | Большой радиус при вершине | |

|

|

Глубина и силы резания

Отношение радиуса при вершине к глубине резания влияет на склонность к вибрациям. Радиальные силы, сдвигающие пластину от обрабатываемой поверхности, по мере увеличения глубины резания меняются на осевые.

Радиальные силы, сдвигающие пластину от обрабатываемой поверхности, по мере увеличения глубины резания меняются на осевые.

Осевые силы более предпочтительны, чем радиальные. Большие радиальные силы могут отрицательно влиять на резание, что может привести к вибрации и неудовлетворительному качеству обработанной поверхности.

Основное правило заключается в том, что радиус при вершине должен быть равным глубине резания или меньше.

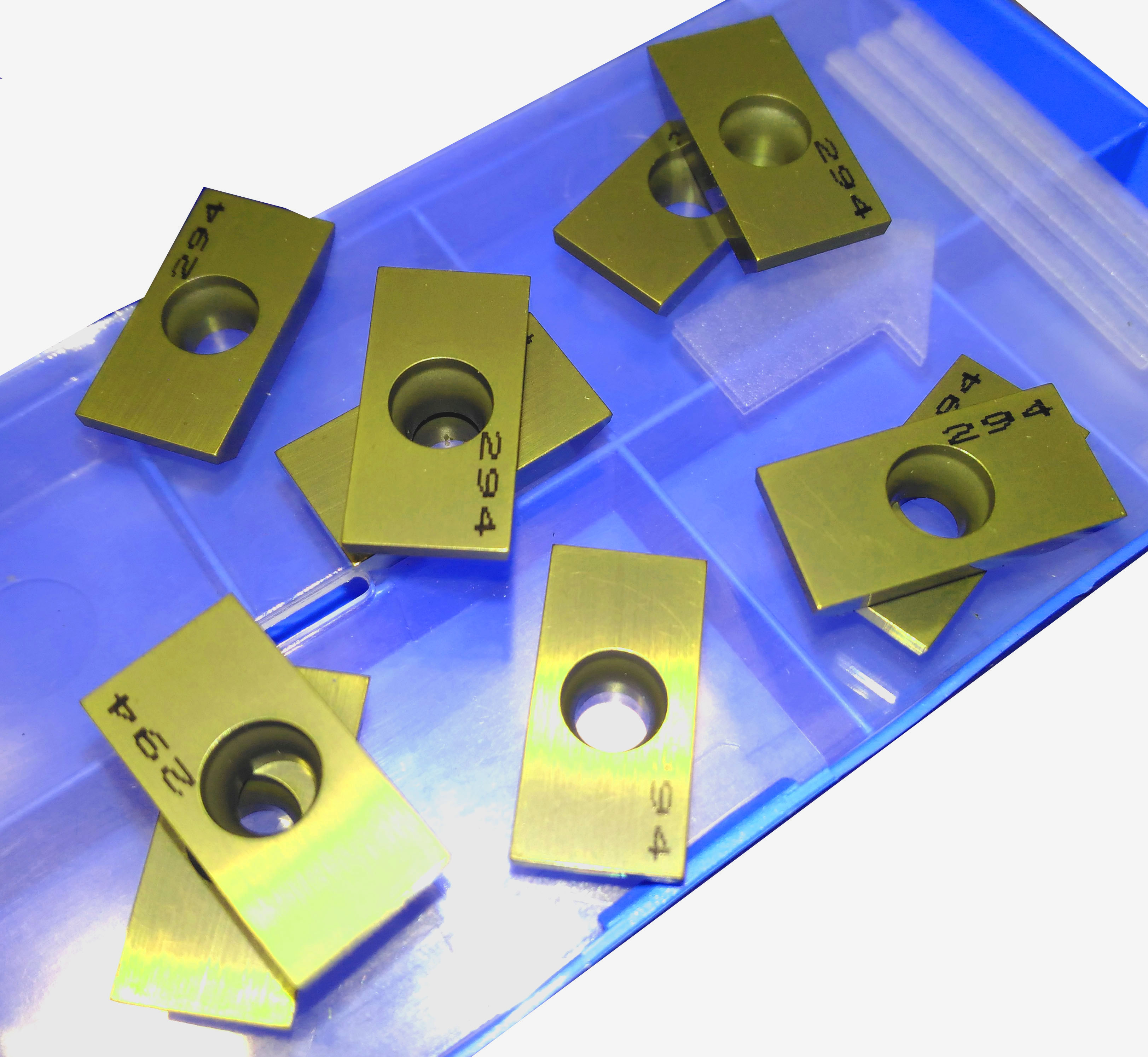

Пластины твердосплавные для токарных резцов и фрез

В этом разделе представлены пластины твердосплавные напайные и сменные для токарных резцов и фрез. Сменные пластины.

Пластина сменная для резцов, твердосплавные пластины. Пластины вк8. Напайные пластины. Пластины на фрезы, Сменные пластины для токарных резцов цена. Каталог твердосплавных пластин.

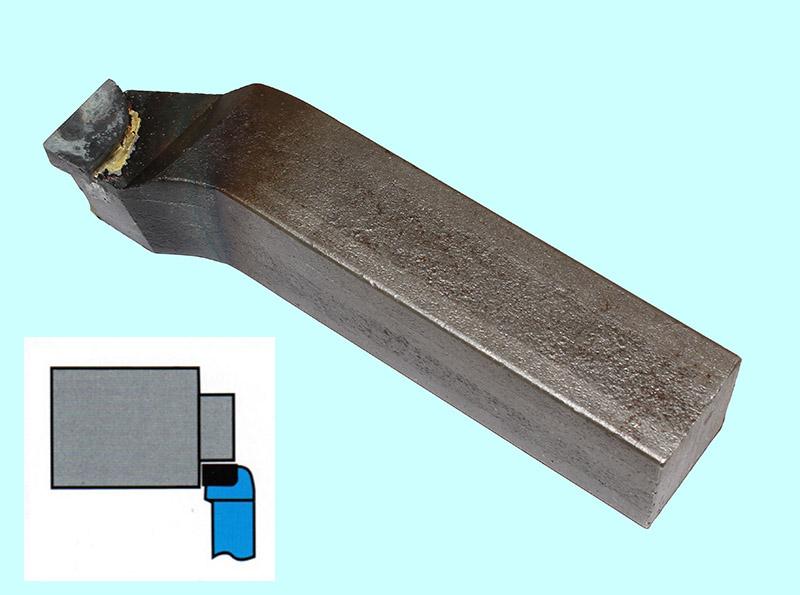

Сменные пластины для токарных резцов каталог. Напайные пластины используют при изготовлении резцов путем пайки пластин на заранее подготовленные поверхности, обеспечивая жесткое и неразрывное соединение с телом резца. Такое соединение выдерживает тяжелые режимы резания при токарной обработке, но требует периодической заточки пластин. Сменные пластины не требуют заточки, они выполняются многогранными, крепятся к резцам или фрезам специальными прижимными устройствами. Пластины твердосплавные в нашем магазине представлены отечественными производителями из 3-х видов сплавов: Т5К10 — карбид титана 5%, кобальт 10%, карбид вольфрама 85% — хорошо сопротивляется ударам и вибрациям, применяется для обдирочных резцов с большими подачами и глубинами резания, для работ по корке, при переменном сечении стружки, при прерывистом точении с ударами. Т15К6 — карбид титана 15%, кобальт 6%, карбид вольфрама 79% — наиболее употребителен при скоростной обработке и применяется для резцов получистового и чистового обтачивания, нарезания резибы, для обработки закаленных сталей. ВК8 — кобальт 8%, карбид вольфрама 92% — хорошо сопротивляется ударам и вибрациям и применяется для обдирочных резцов с большими подачами и глубинами резания, для работ по корке, при переменном сечении стружки, при прерывистом точении с ударами при обработке чугуна, цветных металлов и неметаллических материалов.

Такое соединение выдерживает тяжелые режимы резания при токарной обработке, но требует периодической заточки пластин. Сменные пластины не требуют заточки, они выполняются многогранными, крепятся к резцам или фрезам специальными прижимными устройствами. Пластины твердосплавные в нашем магазине представлены отечественными производителями из 3-х видов сплавов: Т5К10 — карбид титана 5%, кобальт 10%, карбид вольфрама 85% — хорошо сопротивляется ударам и вибрациям, применяется для обдирочных резцов с большими подачами и глубинами резания, для работ по корке, при переменном сечении стружки, при прерывистом точении с ударами. Т15К6 — карбид титана 15%, кобальт 6%, карбид вольфрама 79% — наиболее употребителен при скоростной обработке и применяется для резцов получистового и чистового обтачивания, нарезания резибы, для обработки закаленных сталей. ВК8 — кобальт 8%, карбид вольфрама 92% — хорошо сопротивляется ударам и вибрациям и применяется для обдирочных резцов с большими подачами и глубинами резания, для работ по корке, при переменном сечении стружки, при прерывистом точении с ударами при обработке чугуна, цветных металлов и неметаллических материалов. Мы осуществляем поставки сменных пластин и оправок к ним ведущих мировых производителей: Korloy, Tague Tec, Iscar и Zcc-CT. сменные пластины

Мы осуществляем поставки сменных пластин и оправок к ним ведущих мировых производителей: Korloy, Tague Tec, Iscar и Zcc-CT. сменные пластины

Металлорежущий инструмент и Пластины твердосплавные, сменные пластины Керамическая пластина для резцов, резцы с пластинами

Сменные пластины для токарных резцов по металлу

Доставка- Доставка Новой Почтой Стоимость доставки смотрите на сайте Новой Почты

- Доставка курьером Новой Почты Доставка по указаному вами адресу курьером ТОВ Новая Почта

- Самовывоз пл. Петропаловская, 1. Куреневский рынок, место 5-6

- Наличными при самовывозе

- Наложным платежом при получении на складе ТОВ «Новая Почта»

- Пополнение на карту «Приват»

- возврат товара в течение 14 дней

- товар не был в употреблении и не имеет следов использования

- товар полностью укомплектован и сохранена фабричная упаковка

- товар сохраняет товарный вид и свои потребительские свойства

..

..| Код | Размеры | Цена | Количество | |

| 1372-3294 | MGMN200-G 2mm отрезная тв. спл. | 30 грн. | ||

| 1372-3295 | 16ER AG60 резьбовой, мет-кер. | 65 грн. | ||

| 1372-3296 | 11ER AG60 резьбовой, мет-кер. | 65 грн. | ||

| 1372-3297 | DCMT070204 ромб | 30 грн. | ||

Обзор

Данные и изображения, представленные в описании товара являются ознакомительными и могут отличаться на данный момент. Если Вам нужна дополнительная информация, или вы обнаружили в описании ошибку, или есть другие вопросы по этому товару, то пишите на E-mail: [email protected]

Если Вам нужна дополнительная информация, или вы обнаружили в описании ошибку, или есть другие вопросы по этому товару, то пишите на E-mail: [email protected]

Отзывы

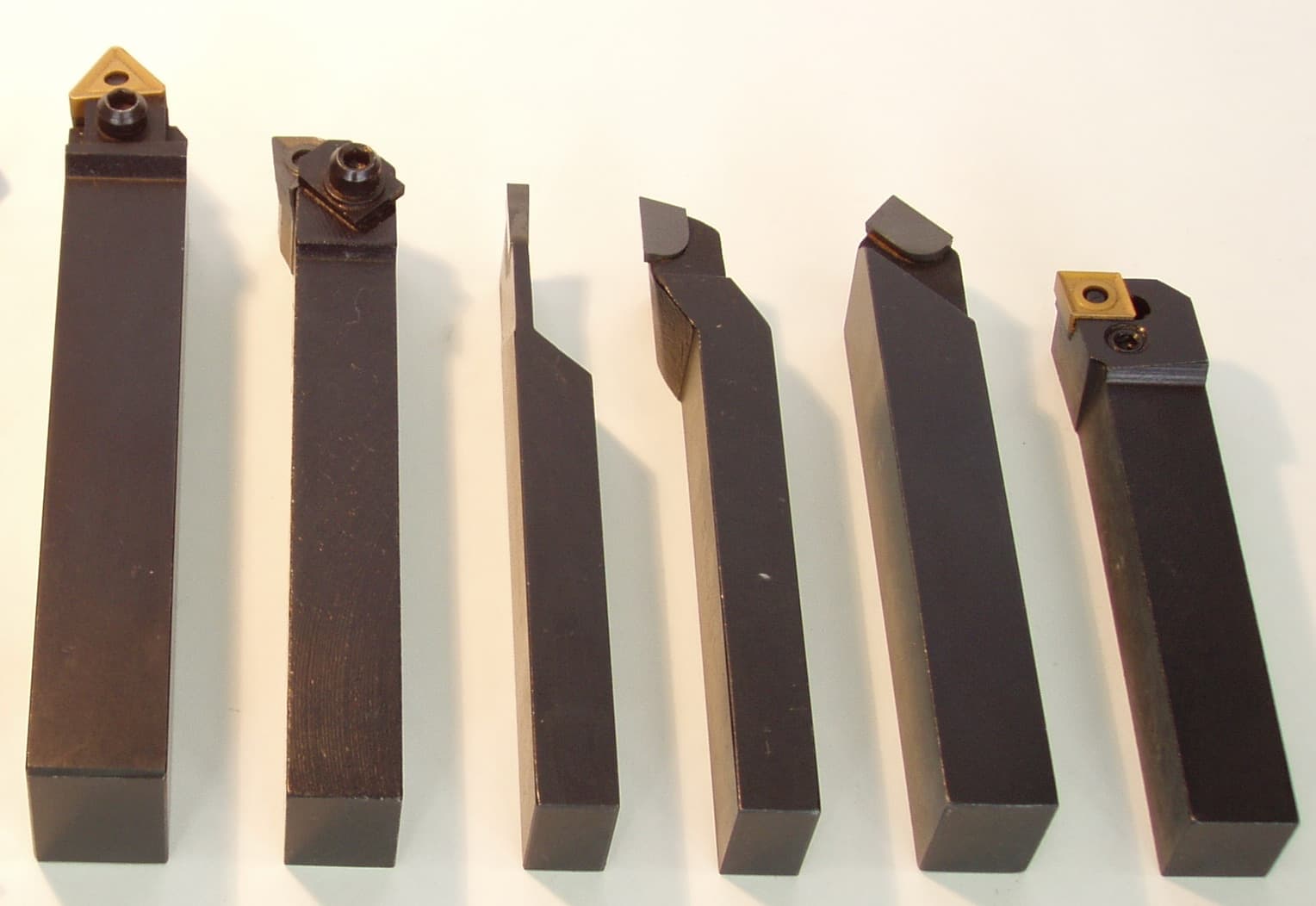

резьбонарезные основной и неосновной шаг, отрезные, проходные

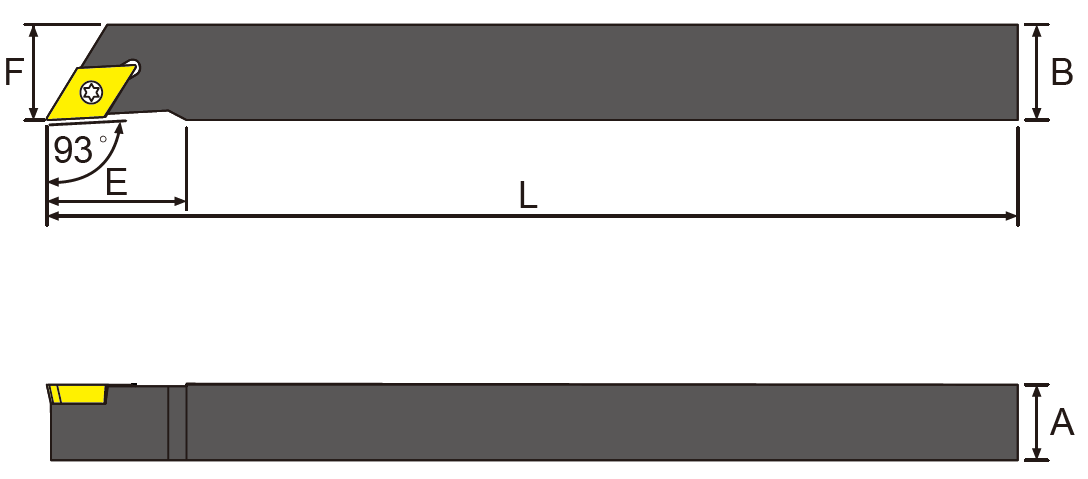

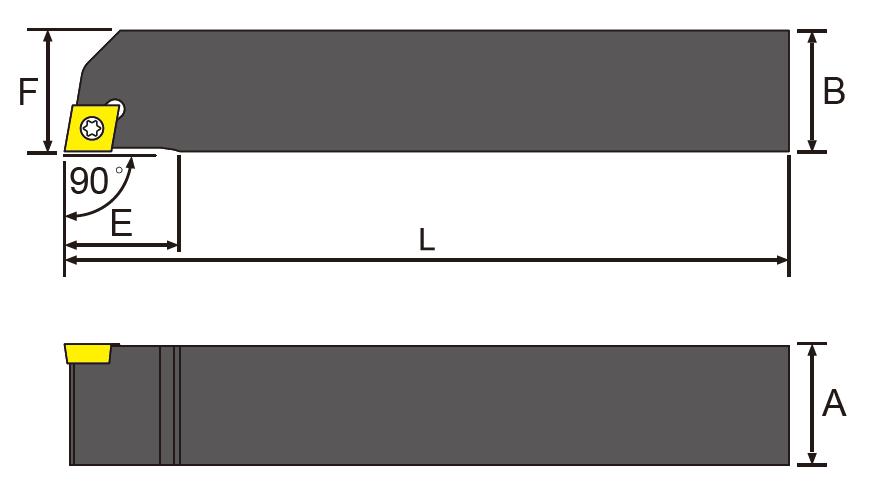

Современные токарные обрабатывающие инструменты (резцы), вместо монолитной конструкции, используемой ранее предполагают другой конструктив, где резец состоит из державки и сменных твердосплавных пластин. Существует несколько вариантов крепления обрабатывающей пластины к оснастке. Для этого используют предназначенные для этого винты, иногда специальные прижимы, обеспечивая этим высокую точность позиции твердосплавной пластины, расположенной в инструменте.

Подобная конструкция инструмента получила огромную популярность среди производственников из-за больших преимуществ, по сравнению с другими. Это и повышенная производительность и точность, и в конечном итоге удешевление токарных операций. Твердосплавные пластины обладают повышенным ресурсом. В данном типе конструкции при обработке разных по твердости деталей достаточно просто заменить пластину. Еще один плюс при использовании этого типа инструмента — он не нуждается в операции затачивания.

Твердосплавные пластины обладают повышенным ресурсом. В данном типе конструкции при обработке разных по твердости деталей достаточно просто заменить пластину. Еще один плюс при использовании этого типа инструмента — он не нуждается в операции затачивания.

Специально для твердосплавных токарных пластин разработаны специальные сплавы, которые обладают высоким уровнем износостойкости. Теплоустойчивость тоже повышена. При изготовлении пластин из твердых сплавов используются различные комбинации вольфрама, титана и другие жаростойкие твердые металлы или же другие возможные варианты их комбинаций в зависимости от того, какие характеристики сплава необходимо получить. Используемые твердые сплавы классифицируют по типу металла, для обработки которого он предназначен и снимаемой стружке. Классификация твердосплавного инструмента своя у каждого производителя.

При обозначении твердосплавных пластин указываются ее размеры, применение, исполнение (левая, правая) тип, и другая информация, в зависимости от назначения пластины.

Различают пластины для следующих операций: резьбонарезания (внутреннее и внешнее), для наружного точения и растачивания, отрезные, канавочные, для обработки алюминия и др.

Мы рады предложить Вам твердосплавные пластины высшего качества от лучших производителей токарного инструмента..

пластины производятся из твердых сплавов, что предполагает продленный срок эксплуатации за счет высокого уровня износостойкости. Сплав, который используется для изготовления пластин, настолько прочен, что позволяет осуществлять практически безостановочную работу в течение стандартной смены, и выдерживает нагревание, не деформируясь, до 1150 градусов Цельсия.

Производство твердосплавных пластин основано на методе спекания химическим способом специальной порошковой массы, которая состоит из нескольких компонентов: карбида титана, вольфрама и тантала или других элементов, подбираемых в зависимости от того, какую прочность конечный материал должен иметь.

Краткое название твердосплавных пластин расшифровывается так – первая часть обозначает форму и размер пластины, а вторая показывает марку сплава.

Карбидные пластины

Карбидные пластины на CarbideDepot.com

Твердосплавные пластины — это сменные и обычно сменные биты из цементированного карбида, используемые при обработке стали, чугуна, жаропрочных сплавов и цветных металлов. Твердосплавные пластины обеспечивают более быструю обработку и улучшают качество обработки металлических деталей. Твердосплавные пластины могут выдерживать более высокие температуры, чем инструменты из быстрорежущей стали.

Цех твердосплавных пластин по форме Магазин твердосплавных пластин по производителям Твердые сплавы состоят из композитного материала с металлической матрицей, в котором частицы карбида действуют как агрегат, а металлическое связующее служит в качестве матрицы. дороже в расчете на единицу, чем другие типичные инструментальные материалы, и он более хрупкий, что делает его склонным к сколам и поломкам. Чтобы решить эти проблемы, сам твердосплавный режущий наконечник часто имеет форму небольшой пластины для инструмента с большим наконечником, хвостовик которого изготовлен из другого материала, обычно из углеродистой инструментальной стали. Для увеличения срока службы твердосплавных пластин иногда на них наносят покрытие. Четыре таких покрытия: TiN (нитрид титана), TiC (карбид титана), Ti (C) N (карбид-нитрид титана) и TiAlN (нитрид титана-алюминия). Большинство покрытий обычно повышают твердость и / или смазывающую способность инструмента.Покрытие позволяет режущей кромке инструмента чисто проходить через материал, не заедая и не прилипая к нему. Покрытие также помогает снизить температуру, связанную с процессом резания, и увеличить срок службы инструмента. Покрытие обычно наносят термическим CVD, а в некоторых случаях — механическим методом PVD при более низких температурах. |

Плюсы и минусы сменных инструментов

Режущие инструменты из цементированного карбида используются с конца 1920-х годов и теперь повсеместно используются в мире металлообработки. Примерно в 1950 году инструменты со вставками из цементированного карбида стали обычным явлением в металлообработке и до сих пор считаются основной необходимостью.

Примерно в 1950 году инструменты со вставками из цементированного карбида стали обычным явлением в металлообработке и до сих пор считаются основной необходимостью.

Сменные фрезы обычно изготавливаются из стального корпуса, который имеет механически обработанные элементы, позволяющие точно позиционировать пластины. Стальные корпуса инструментов также обеспечивают способ зажима пластин, а также способ прикрепления собранного корпуса и пластин к станку.

Преимущества перед надежными инструментами

До распространения твердосплавных пластин всегда необходимо было снимать твердые режущие инструменты со станков для их заточки.Заточка инструментов представляла собой такой объем работы, что у крупных производителей часто были отделы шлифовки, посвященные заточке инструментов. Таким образом, единственным наиболее значительным преимуществом индексируемых инструментов является возможность обновления режущей кромки без снятия режущего инструмента с производства. Обновление режущей кромки обычно выполняется путем ослабления зажима пластины и ее поворота или переворота (индексация) до новой режущей кромки или замены полностью изношенной пластины на новую.

Обновление режущей кромки обычно выполняется путем ослабления зажима пластины и ее поворота или переворота (индексация) до новой режущей кромки или замены полностью изношенной пластины на новую.

Цельные сверла, метчики и другие типы режущего инструмента все еще используются в зависимости от области применения, но токарный инструмент со сменными пластинами является преобладающим инструментом современных токарных операций. Инструмент со сменными пластинами фактически вытеснил инструменты из быстрорежущей стали, твердосплавных сплавов и инструменты нестандартной формы, которые были обычным явлением до распространения станков с ЧПУ. Индексируемый токарный инструмент в сочетании с многоосевым движением станка с ЧПУ упрощает создание сложных форм, практически устраняя необходимость в специальных токарных инструментах.

Кроме того, применение сверл со сменными пластинами на токарном станке дает некоторые явные преимущества по сравнению с традиционными спиральными сверлами из твердой быстрорежущей стали или твердосплавными сплавами. Обычно программист проделывает отверстие сверлом со сменными пластинами, а затем смещается по центру и вырезает отверстие до большего диаметра, что может устранить необходимость в расточной оправке. Револьверные головки токарных станков с ЧПУ часто страдают от несоосности из-за износа, а несоосность станка может повредить стандартные сверла. С другой стороны, сверла со сменными пластинами более щадящие, чем стандартные сверла, при использовании на станках с сомнительной центровкой.

Обычно программист проделывает отверстие сверлом со сменными пластинами, а затем смещается по центру и вырезает отверстие до большего диаметра, что может устранить необходимость в расточной оправке. Револьверные головки токарных станков с ЧПУ часто страдают от несоосности из-за износа, а несоосность станка может повредить стандартные сверла. С другой стороны, сверла со сменными пластинами более щадящие, чем стандартные сверла, при использовании на станках с сомнительной центровкой.

Пластины для обработки канавок, которые сделали инструменты для обработки канавок многофункциональными, например сверла со сменными пластинами, представляют собой значительное развитие токарных инструментов. Старая технология обработки канавок позволяла резать только в одном направлении; Пластины с канавкой и поворотом позволяют пользователю выполнять как радиальную, так и осевую резку.

Common Touch

Среди токарных инструментов со сменными пластинами очень много общего. Пластины для токарной обработки изготавливаются обычных форм, например ромбовидной, квадратной и круглой.Формы и размеры этих вставок соответствуют стандартам, установленным такими организациями, как ANSI и ISO. Их общность дает программисту и машинисту практически неограниченный выбор сплавов пластин и ультрасовременной геометрии. Все основные производители режущего инструмента производят пластины для токарной обработки в соответствии с этими стандартами, поэтому найти пластину с наилучшими характеристиками относительно просто.

Пластины для токарной обработки изготавливаются обычных форм, например ромбовидной, квадратной и круглой.Формы и размеры этих вставок соответствуют стандартам, установленным такими организациями, как ANSI и ISO. Их общность дает программисту и машинисту практически неограниченный выбор сплавов пластин и ультрасовременной геометрии. Все основные производители режущего инструмента производят пластины для токарной обработки в соответствии с этими стандартами, поэтому найти пластину с наилучшими характеристиками относительно просто.

В отличие от токарных инструментов, сменные корпуса фрезерных инструментов, как правило, требуют формы и геометрии пластин, которые не распространены среди производителей, что вынуждает пользователей покупать пластины, сделанные специально для марки используемой фрезы.Тем не менее, производители инструментов разрабатывают и предлагают семейства фрезерных инструментов, которые используют их запатентованные формы для различных корпусов фрез. Наличие семейства корпусов фрез, которые принимают одну и ту же пластину, сокращает инвентарь инструмента, обеспечивая некоторую гибкость для программистов и машинистов.

Большинство крупных производителей инструментов производят инструменты со сменными формами на заказ. В отличие от формовочных инструментов для токарной обработки, формовочные инструменты для фрезерования по-прежнему являются жизнеспособным способом завершения сложной геометрии, особенно когда цех пытается сократить время цикла и запас режущего инструмента.Детали с такими функциями, как несколько ступеней, радиусов и фаски, требуют использования нескольких инструментов для их создания. Преимущества настраиваемых комбинированных инструментов индексируемых форм заключаются в сокращении времени цикла, меньшем количестве инструментов и улучшенном качестве деталей.

К сожалению, специальные индексируемые элементы дороги и часто требуют модифицированных пластин, что также делает пластины дорогими. По этим причинам настраиваемые индексируемые инструменты обычно резервируются для высокопроизводительных сред или для производства очень дорогих деталей.

Значительным нововведением в области фрезерования со сменными пластинами стала разработка врезного фрезерования для черновой обработки больших полостей, например, обрабатываемых в формах. Инструменты, используемые для грубой обработки глубоких карманов или плеч, могут быть довольно длинными. При традиционных операциях черновой обработки радиальная нагрузка длинных режущих инструментов из-за движения резания из стороны в сторону вызывает вибрацию. Черновая обработка врезанием выполняется путем подачи инструмента в осевом направлении, что направляет силы резания на конус шпинделя, где станок наиболее жесткий. Черновая обработка врезанием приводит к гораздо более высокой производительности съема металла, когда требуются длинные инструменты.

Инструменты, используемые для грубой обработки глубоких карманов или плеч, могут быть довольно длинными. При традиционных операциях черновой обработки радиальная нагрузка длинных режущих инструментов из-за движения резания из стороны в сторону вызывает вибрацию. Черновая обработка врезанием выполняется путем подачи инструмента в осевом направлении, что направляет силы резания на конус шпинделя, где станок наиболее жесткий. Черновая обработка врезанием приводит к гораздо более высокой производительности съема металла, когда требуются длинные инструменты.

С другой стороны…

У индексируемых инструментов есть некоторые недостатки. Вставки обычно изготавливаются путем прессования порошка карбида и связующих материалов в матрицу под высоким давлением. После формования вставки нагреваются до высоких температур и спекаются, связывая вместе порошок и другие материалы и придавая вставке прочность. В результате этого процесса режущая кромка оказывается прочнее, чем лезвие шлифованного режущего инструмента. Хотя сформированная режущая кромка более прочная, она также менее острая или острая, что может ограничивать способность инструмента эффективно снимать неглубокий DOC, что может затруднить чистовую обработку.

Хотя сформированная режущая кромка более прочная, она также менее острая или острая, что может ограничивать способность инструмента эффективно снимать неглубокий DOC, что может затруднить чистовую обработку.

Различия в гнездах пластин и размере пластин могут привести к тому, что режущие кромки фрезерных инструментов с несколькими пластинами будут лежать в немного разных плоскостях. В результате часто получается не очень желаемая отделка поверхности или заметные ступеньки в плечах. В этих случаях пользователь может быть вынужден использовать другой тип инструмента для чистовой обработки.

Поскольку промышленность продолжает требовать модульности, меньшего количества запасов, более высокой производительности, увеличения срока службы инструмента и универсальных инструментальных решений, технология сменных режущих инструментов будет продолжать развиваться и заменять устаревшие режущие инструменты.

Выход с эффектом эксцентрика

При затяжке или ослаблении винтов с обычными коническими профилями, такими как крестообразная головка с крестообразным шлицем, эффект эксцентрика является распространенной проблемой. В соответствии с треугольником сил, часть энергии выпадает из винта, в результате чего отвертка или бит выскальзывает из головки винта. Пользователь должен противодействовать эксцентриситету, применяя дополнительную силу.

В соответствии с треугольником сил, часть энергии выпадает из винта, в результате чего отвертка или бит выскальзывает из головки винта. Пользователь должен противодействовать эксцентриситету, применяя дополнительную силу.

Профили с прямыми боковинами, такие как шестигранные, приводные системы Torx и Torx Plus, исключают эффект эксцентрика.Основное различие между конструкциями Torx и Torx Plus заключается в том, что первый имеет угол поворота 15 °, а второй — угол почти 0 °, что обеспечивает передачу оптимальной крутящей нагрузки на винт. Хотя прямые боковые стенки привода Torx предотвращают эксцентриситет, его приводной угол 15 ° предотвращает полное зацепление ведущей коронки и крепежа и по-прежнему допускает небольшое радиальное напряжение, которое может сократить срок службы долота.

В шестигранной конструкции точки соприкосновения вызывают образование стояков напряжения.Кроме того, повреждение головки винта почти неизбежно, а передаваемый крутящий момент относительно низок по сравнению с уровнем силы, которую необходимо приложить.

Опасность при затягивании и ослаблении винтов заключается в высокой концентрации напряжений, возникающих при повороте крепежа. Высокие напряжения возникают в основном в головках винтов с шестигранной головкой, что может вызвать напряжение в инструменте и винте. Эллиптическая геометрия профиля Torx и связанное с этим отсутствие угловых кромок минимизируют концентрацию напряжений.Это, в свою очередь, защищает и продлевает срок службы винта и инструмента. Эллиптическая геометрия также обеспечивает небольшой диапазон допусков между битой и винтом, улучшая смыкание по силе.

Профиль Torx Plus дополнительно улучшает силовое закрытие за счет рабочего угла, составляющего почти 0 °, и большего диаметра сердечника. Это позволяет передавать более высокий крутящий момент и предотвращает повреждение винта и инструмента.

Производители твердосплавных пластин используют систему Torx или Torx Plus для крепления пластин к корпусам инструментов, но тенденция заключается в том, что Torx Plus более эффективно передает крутящий момент, создаваемый отверткой, на винт. При использовании привода Torx Plus требуется небольшая конечная нагрузка или ее отсутствие, чтобы удерживать привод в углублении, что снижает утомляемость оператора и мышечную нагрузку во время ручной сборки. Как правило, производители твердосплавных пластин предпочитают ручную затяжку системам с механическим приводом.

При использовании привода Torx Plus требуется небольшая конечная нагрузка или ее отсутствие, чтобы удерживать привод в углублении, что снижает утомляемость оператора и мышечную нагрузку во время ручной сборки. Как правило, производители твердосплавных пластин предпочитают ручную затяжку системам с механическим приводом.

— Алан Рихтер, на основе информации, предоставленной поставщиком динамометрических отверток Sloky USA, Эль-Монте, Калифорния.

Настройка твердосплавного инструмента на токарном станке: 9 шагов (с изображениями)

В этой операции вы будете устанавливать высоту инструмента относительно станка.Идеальная высота для каждого инструмента разная, потому что режущие кромки у каждого инструмента находятся на разной высоте. Однако все инструменты будут лучше всего резать, когда режущая кромка находится непосредственно на средней линии шпинделя. Для державок быстрых изменений, высота устанавливается путем регулировки с накатанной головкой и стопорной гайкой. На традиционных четырехпозиционных стойках под инструмент должны быть добавлены прокладки.

На традиционных четырехпозиционных стойках под инструмент должны быть добавлены прокладки.

Для установки высоты вам понадобится что-нибудь длинное и относительно плоское с двумя параллельными краями. Для этого отлично подходит стальное правило.Вам также понадобится круглый кусок приличного диаметра. Теоретически этот метод работает с любым диаметром, но с уменьшением диаметра будет сложнее. Я использовал кусок алюминия 7075 диаметром 2 дюйма, который у меня оставался.

При выключенном станке вставьте круглый приклад в патрон и затяните. Вы будете резать с его помощью, поэтому не экономьте на зажимном патроне.

Затем переместите инструмент до тех пор, пока режущая кромка не окажется в положении, соприкасающемся с внешним диаметром обрабатываемой детали. Поднимите инструмент по оси X, пока между инструментом и заготовкой не останется около 1/4 дюйма.Возьмите линейку или другой предмет и держите так, чтобы режущая кромка инструмента находилась примерно по центру длины линейки. Затем продвигайте ось X, пока режущая кромка не коснется линейки. Будьте осторожны, слишком большое давление сломает карбид.

Затем продвигайте ось X, пока режущая кромка не коснется линейки. Будьте осторожны, слишком большое давление сломает карбид.

Теперь вы можете отпустить правило, и оно должно оставаться на месте. Если нет, продолжайте слегка надавливать на ось, пока она не останется. Теперь расположитесь так, чтобы вы могли хорошо рассмотреть переднюю часть шпинделя. Если бы инструмент был идеально ровным, вы бы увидели линейку совершенно вертикальной, однако, если вам не повезет, скорее всего, она наклонена.Если линейка наклонена так, что вершина находится ближе к центру шпинделя, инструмент находится слишком высоко. Точно так же, если линейка наклонена так, что нижняя часть находится ближе к центру шпинделя, инструмент расположен слишком низко.

Обратите внимание на угол линейки и решите, в какую сторону переместить инструмент. Затем снимите инструмент со стойки. Ослабьте стопорную гайку наверху винта с накатанной головкой и поверните винт так, чтобы он переместился вверх или вниз. На данный момент нет точных данных о том, на сколько нужно повернуть винт с накатанной головкой, поэтому вы должны руководствоваться здравым смыслом, если это неправильно, вреда не будет. Переместив барашковый винт, затяните стопорную гайку и установите инструмент на место.

Переместив барашковый винт, затяните стопорную гайку и установите инструмент на место.

Повторите проверку правила и регулировку винтом до тех пор, пока линейка не станет правильной, по вашему мнению, вертикально. На данном этапе это не обязательно должно быть абсолютно безупречным, так как вы будете продолжать набирать его.

Что делает резку в сверхпрочной токарной обработке?

Успех в токарной обработке больших и тяжелых деталей зависит от выбора инструмента, станка и технологического процесса в цеху

Этот опорный валок весом 50 000 фунтов (22 680 кг) ремонтируется в процессе токарной обработки с использованием керамических пластин. Не заблуждайтесь, думая, что токарная обработка больших металлических деталей — например, рабочих валков весом 10 000 фунтов (4536 кг) — ничем не отличается от точения более мелких деталей. Существуют не только существенные различия в характеристиках станков и инструментов, необходимых в каждом случае, но и в самом процессе. Поэтому для цехов, которые решают заняться токарной обработкой крупных деталей, первым делом нужно освоить все необходимое для успешного выполнения работы.

Поэтому для цехов, которые решают заняться токарной обработкой крупных деталей, первым делом нужно освоить все необходимое для успешного выполнения работы.

Начнем с того, что перемещение и установка деталей весом 10 000 фунтов и более для поворота может быть сложной задачей, требующей кабелей и кранов, способных перемещать такие тяжелые предметы.Однако более важным является наличие людей, которые знают, как правильно выполнять свою работу. При перемещении крупных деталей «импульс и инерция могут фактически спустить кран с рельсов, поэтому вы должны иметь обученных людей, обращающихся с этими деталями», — сказал Денни Карпентер, инженер по продажам и обслуживанию в Greenleaf Corp., Сегертаун, Пенсильвания, которая производит пластины и системы крепления инструмента.

Перед началом токарных работ мастерские должны также решить, может ли станок, на котором они используются для токарной обработки деталей малого и среднего размера, обрабатывать его при токарной обработке больших деталей. «Даже если [большая] деталь умещается в габаритах их машины, это не значит, что она будет подходящей машиной для того, что они хотят делать», — отметил Карпентер. «Машина должна быть достаточно жесткой для того, с какими частями они будут работать, а также иметь соответствующий крутящий момент и мощность». Карпентер добавил, что если станок не соответствует этим требованиям, он не сможет выполнить рез, в котором задействован весь потенциал пластины и державки.

«Даже если [большая] деталь умещается в габаритах их машины, это не значит, что она будет подходящей машиной для того, что они хотят делать», — отметил Карпентер. «Машина должна быть достаточно жесткой для того, с какими частями они будут работать, а также иметь соответствующий крутящий момент и мощность». Карпентер добавил, что если станок не соответствует этим требованиям, он не сможет выполнить рез, в котором задействован весь потенциал пластины и державки.

Чтобы определить, способен ли станок обрабатывать крупные детали, сначала проверьте мощность, — советует Рон Крейн, национальный специалист по токарным и резьбонарезным изделиям в Iscar Metals Inc., Арлингтон, Техас, производитель твердосплавных инструментов. По словам Крейна, минимальные требования для токарной обработки в тяжелых условиях — это, вероятно, станок мощностью 50 л.с. (37 кВт). «Если что-то меньше, есть большая вероятность, что вы остановите машину или не сможете использовать инструмент в полную силу», — сказал он.

Особые требования к охлаждению

Помимо выбора правильного станка, мастерские, приступающие к токарной обработке крупных деталей, должны быть готовы к большим различиям в процессе обработки.Например, токарная обработка в тяжелых условиях часто требует более длительного времени резки, — сказал Джон Винтер, менеджер по продукции в восточной части США производителя режущего инструмента Sandvik Coromant, Fair Lawn, Нью-Джерси.Кроме того, для этих применений необходимо учитывать особые требования к охлаждению. Например, для точения новых железнодорожных колес Sandvik Coromant предлагает державки с соплами высокого давления как над пластиной, так и под пластиной, которые направляют охлаждающую жидкость в зону резания.

Однако, по словам Карпентера, в подавляющем большинстве случаев токарная обработка крупных деталей выполняется всухую.Одна из причин этого заключается в том, что нанесение охлаждающей жидкости обычным способом может быть грязным делом в этих приложениях, где по большей части используются большие открытые машины.

«Если вы распыляете охлаждающую жидкость на вращающийся корпус диаметром 5 футов (1,5 м), она будет разбрызгивать охлаждающую жидкость повсюду, если [процесс] не замкнутый, и вы серьезно опасны для здоровья», — сказал Карпентер.

Сухая токарная обработка больших деталей приводит к «большему тепловыделению» по сравнению с токарной обработкой мелких деталей, отмечает Саранг Гаруд, менеджер по продукции производителя режущего инструмента Walter USA LLC, Вокеша, Висконсин.Однако Гаруд добавил, что это не имеет значения, потому что пластины, используемые для тяжелого точения, намного толще и сделаны из более твердых сплавов, чем стандартные пластины.

Помимо прочной основы для резки, для сухой токарной обработки больших деталей требуются покрытия, способные выдерживать тепло в течение длительного времени резки. По словам Трэвиса Кумера, менеджера по продуктам режущих пластин производителя режущего инструмента GWS Tool Group, Таварес, Флорида, многое было сделано для модернизации технологии нанесения покрытий, чтобы она могла выдерживать более высокие температуры резания, включая добавление алюминия, в частности Al10, покрытия.

Чтобы обеспечить сухость в тяжелых условиях эксплуатации, но при этом обеспечить охлаждение, Greenleaf рекомендует в мастерских заменить обычную охлаждающую жидкость охлажденным воздухом, направляемым на вставки. Карпентер объяснил, что помимо охлаждения пластин воздух будет сдувать стружку в нужном направлении. Более того, добавил он, использование охлажденного воздуха в этих случаях устраняет затраты на утилизацию и проблемы, связанные с использованием обычного хладагента.

Требования к инструментам и держателям

В целом, по словам Винтера, для токарной обработки в тяжелых условиях требуются пластины с прочной твердосплавной основой и толстым покрытием, способные выдерживать большое давление инструмента.Несмотря на то, что они больше, чем инструменты, используемые для токарной обработки более мелких деталей, инструменты, необходимые для токарной обработки крупных деталей, в большинстве случаев доступны в готовом виде.

«В Walter разрабатываются новые технологии, специально предназначенные для тяжелых условий эксплуатации и обработки крупных деталей, но в большинстве случаев подойдут стандартные пластины ISO», — сказал Гаруд.

По словам Аарона-Майкла Эллера, менеджера по продукции ISO-токарной обработки и передовых материалов в инструментальной мастерской Seco Tools LLC, Трой, для повышения скорости съема металла при токарной обработке в тяжелых условиях мастерским следует искать большие и прочные пластины, способные производить большую глубину резания. , Штат Мичиган.По словам Эллера, в то время как стандартный промышленный размер пластин составляет ½ дюйма (12,7 мм) IC, тем, кто планирует заниматься токарной обработкой крупных деталей, требуются пластины диаметром от 5 / 8-1 дюймов (16-25,4 мм), а также большая черновая обработка. стружколом, который позволит им как можно быстрее перемещать пластины по заготовке.

Пластина Heliturn имеет спиральную режущую кромку. Одним из примеров большой пластины, подходящей для тяжелого точения, является версия Heliturn компании Iscar высотой 22 мм. Крейн описал эту пластину как «большой кусок карбида», способный снимать более дюйма материала за проход.

Вместо плоской геометрии пластины Heliturn имеют спиральную режущую кромку, имитирующую концевую фрезу из твердого сплава. По словам Крейна, по оценке Искара, спиральная конструкция снижает потребление мощности примерно на 15-20 процентов во время операций обработки.

Это, по его словам, позволяет магазинам получить от своих машин немного больше. «Вместо того, чтобы использовать все 50 л.с. (37 кВт) [машины], теперь они могут использовать только 35-40 л.с. (26-30 кВт)», — сказал он. Использование сэкономленной лошадиных сил другим способом «может позволить им достичь большей глубины резания и повысить производительность.”

Инструменты для тяжелого точения не только обеспечивают большую глубину резания, но и должны выдерживать длительное время резания. В этих приложениях «у вас может быть от 45 до 125 минут непрерывной резки, потому что компоненты очень большие», — сказал Эллер. Поэтому он рекомендует режущий материал с покрытием химического осаждения из паровой фазы (CVD) для достижения высоких характеристик.

Еще одним важным фактором при токарной обработке в тяжелых условиях является подготовка режущего инструмента. Кромки пластин всегда должны быть подготовлены к конкретной ситуации резания, с которой они могут столкнуться.«Если есть дыры, окалина или ржавчина, мы будем использовать другую подготовку кромок, чем для готового, чистого реза», — сказал Карпентер. Во всех случаях, пояснил он, идея состоит в том, чтобы направить силу, создаваемую режущим действием, от края пластины в ее основание, которое является самой сильной частью. «Подготовка кромок» особенно важна для токарной обработки в тяжелых условиях, поскольку она подвергает режущий материал более высоким усилиям, сказал он.

Помимо режущего инструмента, мастерские, которые обрабатывают большие детали, должны тщательно выбирать оправки, которые они используют.По словам Гаруда, во многих случаях стружка, получаемая при токарной обработке в тяжелых условиях, бывает настолько большой и горячей, что разрушает стандартный верхний зажим. Он рекомендует, чтобы в магазинах были специальные верхние зажимы для этих процессов. Другой вариант — использовать стружколом при токарной обработке больших деталей, добавил он.

Он рекомендует, чтобы в магазинах были специальные верхние зажимы для этих процессов. Другой вариант — использовать стружколом при токарной обработке больших деталей, добавил он.

Чтобы эффективно справляться с большими нагрузками на пластины во время токарной обработки в тяжелых условиях, «все дело в жесткости», — сказал Кумер. «Таким образом, вам нужен механизм принудительной блокировки в инструменте, чтобы все оставалось жестким.Он отметил, что для повышения жесткости державки многие пластины имеют дополнительные углубления на дне для улучшения интеграции с державкой.

Еще один вариант, предназначенный для надежного удержания пластин, несмотря на большие механические нагрузки, — это Dove IQ-Turn компании Iscar. Эта система имеет V-образное ребро, отформованное на внешней стороне пластины, а также карман такой же формы, фрезерованный в державке. Когда ребро входит в соответствующий карман, в результате получается прочный и жесткий зажим, который предотвращает перемещение пластины под действием сил резания, сказал Крейн.

Turning Tech движется вперед

Последние разработки в области технологий резания для токарной обработки в тяжелых условиях включают усовершенствования в конструкции пластин, инструментальных материалах и покрытиях. Одним из усовершенствований в конструкции является устранение неприятной вибрации, которая может быть вызвана грубым точением больших и тяжелых деталей. Эта вибрация снижается за счет того, что Гаруд называет «мягкой» режущей кромкой пластин с геометрией Walter HU5.

В этом случае, объяснил Гаруд, мягкая режущая кромка не является противоположностью твердой.Скорее, это лезвие, обеспечивающее мягкое резание, которое снижает усилия резания, а также требования к мощности и механическому упрочнению. «Мягкая режущая кромка, которая по-прежнему способна выполнять тяжелую обработку, является уникальной технологической особенностью», — сказал он.

По словам Вальтера, мягкое резание, которое стало возможным благодаря геометрии HU5, является результатом изогнутой режущей кромки и глубокой канавки для стружки, которые обеспечивают низкие усилия резания даже при высоких скоростях подачи. По словам Гаруд, эта геометрия является хорошим выбором для черновой обработки нержавеющей стали, титана и жаропрочных сплавов.

По словам Гаруд, эта геометрия является хорошим выбором для черновой обработки нержавеющей стали, титана и жаропрочных сплавов.

Что касается материалов, подходящих для токарной обработки в тяжелых условиях, новейшая марка керамических пластин Greenleaf, известная как Xsytin, предназначена для этой и других сложных операций обработки. Карпентер описывает Xsytin как материал с «закаленной фазой», созданный путем выравнивания молекул таким образом, чтобы сделать материал очень прочным. «Мы нашли способ создать самую прочную керамическую режущую кромку из когда-либо созданных», — сказал он.

Greenleaf утверждает, что Xsytin разработан для обработки большего количества материалов, чем любой другой керамический сорт. Разработанный для токарной обработки труднообрабатываемых материалов с чрезвычайно высокой скоростью подачи, Xsytin рекомендуется Greenleaf для черновой обработки, прерывистого резания и удаления окалины в процессах с использованием различных материалов, включая чугуны, жаропрочные суперсплавы, стальные сплавы и нержавеющие стали. .

.

Многие из последних технологических разработок ударных инструментов для тяжелой токарной обработки включают покрытия.Одним из таких достижений является мощное импульсное магнетронное напыление (HIPIMS), метод, используемый для физического осаждения из паровой фазы (PVD) тонких пленок на основе магнетронного напыления. Помимо прочего, покрытие HIPIMS должно продлить срок службы инструмента. Кумер сообщает, что его компания добилась хороших результатов при нанесении покрытий HIPIMS на вставки, используемые для поворота железнодорожных колес.

Тем временем, по словам Эллера, внедрение технологии покрытия пластин Duratomic в Seco является наиболее значительным событием, влияющим на токарную обработку крупных деталей.Процесс нанесения покрытия оксидом алюминия Duratomic CVD позволяет управлять компонентами покрытия на атомарном уровне. Seco утверждает, что контролируя атомную структуру покрытий, можно гарантировать, что лучшая часть вставки войдет в рез. Компания называет такие преимущества, как улучшенная износостойкость пластины и ударная вязкость.

В частности, Эллер рекламирует пластину TP0501 Duratomic как хороший выбор для токарной обработки крупных стальных деталей из-за ее стабильности в течение длительного времени резки. Кроме того, согласно Seco Tools, термостойкость TP0501 обеспечивает максимально возможную скорость съема металла без необходимости использования СОЖ.

Выстраивание кристаллов

Sandvik Coromant также развивает технологию нанесения покрытий на пластины. Компания отмечает, что в традиционных покрытиях из оксида алюминия, полученных методом CVD, направление роста кристаллов является случайным. Однако при разработке продукта Inveio компания сообщает, что ее специалисты нашли способ контролировать рост, чтобы все кристаллы выстраивались в одном направлении, причем самая прочная часть была направлена к верхней поверхности слоя покрытия.

В этой токарной операции твердосплавная пластина с покрытием CVD режет морской вал, сделанный из специальной высокопрочной стали. Помимо усиления покрытия и повышения износостойкости, Sandvik Coromant утверждает, что выравнивание кристаллов Inveio отводит тепло от зоны резания, что помогает сохранять форму кромки пластины в течение более длительного времени при резании.

Эти примеры показывают, что, хотя токарная обработка в тяжелых условиях создает особые проблемы, крупные поставщики инструментов могут многое предложить мастерским, пытающимся решить эти проблемы.

3/8 «Набор для токарной обработки твердосплавных пластин TCMT, 5 шт. На Grizzly.com

{{#if рейтинг}}{{#each stars}} {{#xif ‘this.индекс {{еще}} {{/ xif}} {{/каждый}}

{{/если}}{{title}}

{{shortDate creationDate}} {{#if imageKeys}} {{#each imageKeys}} {{/каждый}} {{/если}} {{#if комментарии. длина}} {{#each комментарии}}

{{#if isOfficial}}

длина}} {{#each комментарии}}

{{#if isOfficial}}{{автор}} {{shortDate creationDate}}

{{/если}} {{/каждый}} {{/если}} {{#if комментарии. длина}}

длина}}{{#each комментарии}}

{{автор}} {{shortDate creationDate}}

{{/каждый}} {{/если}}Преимущество квадратных твердосплавных пластин для токарной обработки древесины.

В рамках наших постоянных усилий по ознакомлению и информированию новичков в области токарной обработки древесины, мы собираемся обсудить несколько основных принципов, связанных с твердосплавными пластинами различной формы для проектов токарной обработки древесины. Квадратные твердосплавные пластины используются в токарных станках и в вашем ящике для инструментов. В основном квадратные пластины отлично подходят для черновой обработки. Они бывают разных размеров и углов резки, чтобы соответствовать разным инструментам. На карбиде AZ есть не только собственные пластины, но и квадратные пластины, подходящие для инструментов Carter, Rikon и других специальных инструментов.

Квадратные твердосплавные пластины используются в токарных станках и в вашем ящике для инструментов. В основном квадратные пластины отлично подходят для черновой обработки. Они бывают разных размеров и углов резки, чтобы соответствовать разным инструментам. На карбиде AZ есть не только собственные пластины, но и квадратные пластины, подходящие для инструментов Carter, Rikon и других специальных инструментов.

Карбид — это бинарное соединение углерода с элементом с более низкой или сопоставимой электроотрицательностью. Твердый сплав обеспечивает лучшую жесткость, чем сталь. Карбид является прочным и чрезвычайно термостойким и используется для высокоскоростных работ с цветными металлами, пластмассами и другими проектными материалами, которые являются жесткими для оборудования, включая токарный станок. Сам по себе карбид пользуется давней и популярной репутацией более долговечного и прочного инструмента, и большинство применений твердосплавных инструментов предназначены для резки. Все, от пильных полотен до шариковых ручек, имеет более острую и долговечную кромку. Что ж, может ручки не острее наших вкладышей! Наконечники из карбида со временем тускнеют. При заточке используются те же методы, что и при заточке инструментальной стали, но, поскольку они очень твердые, вы используете другой абразив. Что-то покрытое алмазным или твердосплавным абразивным кругом — обычное дело. Однако прелесть карбидов в том, что они доступны по цене, и их можно выбросить, когда они затупятся. Дополнительным преимуществом квадратных вставок является то, что перед заменой их можно перевернуть 4 раза.Альтернативой является использование и многократная заточка стальных инструментов / рукояток старой школы. Многие токарные станки по дереву используют их комбинацию. Посмотрите блог, где мы обсуждаем это здесь.

Все, от пильных полотен до шариковых ручек, имеет более острую и долговечную кромку. Что ж, может ручки не острее наших вкладышей! Наконечники из карбида со временем тускнеют. При заточке используются те же методы, что и при заточке инструментальной стали, но, поскольку они очень твердые, вы используете другой абразив. Что-то покрытое алмазным или твердосплавным абразивным кругом — обычное дело. Однако прелесть карбидов в том, что они доступны по цене, и их можно выбросить, когда они затупятся. Дополнительным преимуществом квадратных вставок является то, что перед заменой их можно перевернуть 4 раза.Альтернативой является использование и многократная заточка стальных инструментов / рукояток старой школы. Многие токарные станки по дереву используют их комбинацию. Посмотрите блог, где мы обсуждаем это здесь.

Получите здесь!

Вот видео нашей квадратной вставки в действии:

URL трекбэка: https://azcarbide. com/az-carbide-square-carbide-inserts/trackback/

com/az-carbide-square-carbide-inserts/trackback/

администратор

|

Процесс объединения частиц карбида со связующим называется спеканием. Во время этого процесса связующее в конечном итоге перейдет в жидкую фазу, а зерна карбида (с гораздо более высокой точкой плавления) останутся в твердой фазе. Связующее встраивает / склеивает зерна карбида и, таким образом, создает композит с металлической матрицей с его отличными свойствами материала. Пластичная металлическая связка от природы компенсирует характерную хрупкость карбидной керамики, тем самым повышая ее прочность и долговечность.Такие параметры карбида могут быть существенно изменены в пределах сферы влияния производителя карбида, в первую очередь определяемого размером зерна, содержанием кобальта, дотации и содержанием углерода.

Процесс объединения частиц карбида со связующим называется спеканием. Во время этого процесса связующее в конечном итоге перейдет в жидкую фазу, а зерна карбида (с гораздо более высокой точкой плавления) останутся в твердой фазе. Связующее встраивает / склеивает зерна карбида и, таким образом, создает композит с металлической матрицей с его отличными свойствами материала. Пластичная металлическая связка от природы компенсирует характерную хрупкость карбидной керамики, тем самым повышая ее прочность и долговечность.Такие параметры карбида могут быть существенно изменены в пределах сферы влияния производителя карбида, в первую очередь определяемого размером зерна, содержанием кобальта, дотации и содержанием углерода. Это дает преимущество использования карбида на границе раздела резания без высокой стоимости и хрупкости изготовления всего инструмента из твердого сплава. В большинстве современных торцевых фрез используются твердосплавные пластины, а также многие токарные инструменты и концевые фрезы.

Это дает преимущество использования карбида на границе раздела резания без высокой стоимости и хрупкости изготовления всего инструмента из твердого сплава. В большинстве современных торцевых фрез используются твердосплавные пластины, а также многие токарные инструменты и концевые фрезы. C. Emmerich Tools Орел америка Earlex Инструменты Easy Wood EazyPower Инструменты Eclipse Инструмент Эльбо Маски Elipse Энвиротекс Алмазные продукты EZE-LAP Famowood FastCap Fein Tools Fenner Drives Электроинструменты Festool Инструменты Fisch Компания Флетчер-Терри Инструменты для резьбы Flexcut Foredom Пилы Forrest Биты и лезвия для маршрутизаторов Freud Фуллер Общая отделка Общее оборудование Инструменты Gladstone Glen-Drake Toolworks Хорошая рука Gränsfors Bruks Гробет США Hamburg Industries Привет Инструменты для резьбы Hirsch Скакательные инструменты Скамьи Hofmann & Hammer Держи Хит Продукция Howard Продукты HTC Гидрокот Гидросорбирующие осушители воздуха Самолеты Ibex iGaging Incra Промышленные абразивы Insty-Bit Дизайн Ironwood Файлы для резьбы по Ивасаки Иёрой Японские инструменты Джаспер Инструменты JDS Джевонс Джевитт JHL JoolTool Токарные инструменты Jordan Капуста Келлер ласточкин хвост Клеммсия Известные концепции Инструмент Крег Кумагоро Кунц Инструментальный завод озера Эри Ламелло Ланкастер Приземляться Lap-Sharp Leecraft Ли Джигс Левин LHR Либерон Lie-Nielsen Toolworks Лигномат Потерянный арт-пресс Lufkin Lumberton Лутц Magcraft Magswitch Махони Макита MegaPro Инструмент Mercer Дизайн Mesa Vista Metabo Микро Забор Микро Джиг Миллер дюбель Miracle Point Мирка Абразивы Моракнив Швеции MSA Мюллер Фордж Mylands Нарекс Инструменты Nebo Нельсон Пейнт Николсон Nobex Никто Нортон Nupla Старый коричневый клей Old Fashioned Milk Paint Co.

C. Emmerich Tools Орел америка Earlex Инструменты Easy Wood EazyPower Инструменты Eclipse Инструмент Эльбо Маски Elipse Энвиротекс Алмазные продукты EZE-LAP Famowood FastCap Fein Tools Fenner Drives Электроинструменты Festool Инструменты Fisch Компания Флетчер-Терри Инструменты для резьбы Flexcut Foredom Пилы Forrest Биты и лезвия для маршрутизаторов Freud Фуллер Общая отделка Общее оборудование Инструменты Gladstone Glen-Drake Toolworks Хорошая рука Gränsfors Bruks Гробет США Hamburg Industries Привет Инструменты для резьбы Hirsch Скакательные инструменты Скамьи Hofmann & Hammer Держи Хит Продукция Howard Продукты HTC Гидрокот Гидросорбирующие осушители воздуха Самолеты Ibex iGaging Incra Промышленные абразивы Insty-Bit Дизайн Ironwood Файлы для резьбы по Ивасаки Иёрой Японские инструменты Джаспер Инструменты JDS Джевонс Джевитт JHL JoolTool Токарные инструменты Jordan Капуста Келлер ласточкин хвост Клеммсия Известные концепции Инструмент Крег Кумагоро Кунц Инструментальный завод озера Эри Ламелло Ланкастер Приземляться Lap-Sharp Leecraft Ли Джигс Левин LHR Либерон Lie-Nielsen Toolworks Лигномат Потерянный арт-пресс Lufkin Lumberton Лутц Magcraft Magswitch Махони Макита MegaPro Инструмент Mercer Дизайн Mesa Vista Metabo Микро Забор Микро Джиг Миллер дюбель Miracle Point Мирка Абразивы Моракнив Швеции MSA Мюллер Фордж Mylands Нарекс Инструменты Nebo Нельсон Пейнт Николсон Nobex Никто Нортон Nupla Старый коричневый клей Old Fashioned Milk Paint Co. Олсон Пила Односторонняя токарная обработка дерева Бык-Голова — Оксенкопф Пегас Пелтор Производительные абразивы Picou Игривые планы ПМС Portamate Портер-Кейбл Пауэлл Мфг Powerstrop Promax Proxxon Purdy Путч Р.Ножи Мерфи Рабочие места Ramia Мощность записи Ричард Келл Инструменты Рикон Роберт Лэнг Роберт Ларсон Рустолеум Покрытие Saburr Tooth Friction Coating Мешок ИБП Зауэрс SawStop Шредер ScrapeRite Инструменты Shaper Шеффилд Бронза Магазин Fox Шелковистый Sjobergs Деревянное правило Скоухегана Токарные инструменты Sorby Винты Spax Spyderco Стэнли Инструменты Starrett Sterling Toolworks Инструменты SuperMax Система Три Таджима Текнатул Thomas Flinn & Co.Инструменты для деревянного туфа Timberline TimberMate Клей для дерева Titebond TMI Тормек Тренд Тритон Vantage Industries Vaughan Инструменты Veritas Инструменты Венеры VPS W.

Олсон Пила Односторонняя токарная обработка дерева Бык-Голова — Оксенкопф Пегас Пелтор Производительные абразивы Picou Игривые планы ПМС Portamate Портер-Кейбл Пауэлл Мфг Powerstrop Promax Proxxon Purdy Путч Р.Ножи Мерфи Рабочие места Ramia Мощность записи Ричард Келл Инструменты Рикон Роберт Лэнг Роберт Ларсон Рустолеум Покрытие Saburr Tooth Friction Coating Мешок ИБП Зауэрс SawStop Шредер ScrapeRite Инструменты Shaper Шеффилд Бронза Магазин Fox Шелковистый Sjobergs Деревянное правило Скоухегана Токарные инструменты Sorby Винты Spax Spyderco Стэнли Инструменты Starrett Sterling Toolworks Инструменты SuperMax Система Три Таджима Текнатул Thomas Flinn & Co.Инструменты для деревянного туфа Timberline TimberMate Клей для дерева Titebond TMI Тормек Тренд Тритон Vantage Industries Vaughan Инструменты Veritas Инструменты Венеры VPS W. W. Norton Publishing Wall Lenk Co. Watco Waterlox Уэйн Бартон Веллер Уайтхолл Биты маршрутизатора Whiteside Wixey Wolfcraft Деревянные детали Инструменты дятлов Ленточная пила WoodSlicer Работа Sharp ZetSaw Zinsser

W. Norton Publishing Wall Lenk Co. Watco Waterlox Уэйн Бартон Веллер Уайтхолл Биты маршрутизатора Whiteside Wixey Wolfcraft Деревянные детали Инструменты дятлов Ленточная пила WoodSlicer Работа Sharp ZetSaw Zinsser Когда резак окончательно затупится после многих часов использования,

его можно быстро повернуть, чтобы получить новую острую кромку.Как только все края потускнеют,

их можно подкрасить алмазной головкой для дополнительного использования или заменить новой вставкой

резак.

Когда резак окончательно затупится после многих часов использования,

его можно быстро повернуть, чтобы получить новую острую кромку.Как только все края потускнеют,

их можно подкрасить алмазной головкой для дополнительного использования или заменить новой вставкой

резак.