История токарного станка — полезная информация Универсальные токарно винторезные станки

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли — Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

Этим было завершено принципиальное совершенствование токарного оборудования.

Этим было завершено принципиальное совершенствование токарного оборудования.Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами — механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом — резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до «толщины маленького пальца».

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 — 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Работая здесь в 1712-1725, Нартов изобрел и построил ряд совершенных и оригинальных по кинематической схеме токарных станков (в том числе копировальных), часть которых была снабжена механическими суппортами. С появлением суппорта решалась задача изготовления частей машин строго определенной геометрической формы, задача производства машин машинами.

В 1726-1727 и в 1733 Нартов работал при Московском монетном дворе, где создал оригинальные монетные станки. В том же 1733 году Нартов создал механизм для подъема «Царь колокола». После смерти Петра, Нартову было поручено сделать «триумфальный столп» в честь императора, с изображением всех его «баталий».

Когда в Академию Наук были сданы все токарные принадлежности и предметы Петра, а также и «триумфальный столп», то, по настоянию начальника академии, барона Корфа, считавшего Нартова единственным человеком, способным окончить «столп», он был переведен в академию «к токарным станкам», для заведывания учениками токарного и механического дела и слесарями. Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

В 1742 году Нартов принес Сенату жалобу на советника академии Шумахера, с которым у него происходили пререкания по денежному вопросу, а затем добился назначения следствия над Шумахером, на место которого был определен сам Нартов. В этой должности он пробыл только 1,5 года, потому что оказался «ничего кроме токарного художества незнающим и самовластным»; он велел запечатать архив академической канцелярии, грубо обращался с академиками, и наконец, довел дело до того, что Ломоносов и другие члены стали просить возвращения Шумахера, который вновь вступил в управление академией в 1744 году, а Нартов сосредоточил свою деятельность «на пушечно-артиллерийском деле».

1738-1756, работая в Артиллерийском ведомстве, Нартов создал станки для сверления канала и обточки цапф пушек, оригинальные запалы, оптический прицел; предложил новые способы отливки пушек и заделки раковин в канале орудия. В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В обнаруженной рукописи Нартова «Ясное зрелище махин» описывается более 20 токарных, токарно-копировальных, токарно-винторезных станков различных конструкций. Выполненные Нартовым чертежи и технические описания свидетельствуют о его больших инженерных познаниях. Он издал также: «Достопамятные повествования и речи Петра Великого» и «Театрум махинарум».

Генри Модсли (Maudslay Henry 1771-1831)

Английский механик и промышленник. Создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном.

В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама — лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете.

Создал «Лабораторию Модсли». Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

История изобретения токарного станка | Великие открытия человечества

Согласно дошедших до нас сведений токарный станок был изобретен примерно в середине седьмого столетия до нашей эры. Между двумя соосно установленными центрами зажималась заготовка из кости или дерева. Подмастерье вращал заготовку, а мастер прижимал резец к заготовке в нужном месте и снимал стружку, пока заготовка не приобретала требуемую форму. Позже заготовку приводили в движение с помощью лука с провисающей тетивой. Ее оборачивали петлей вокруг заготовки. Когда лук начинали двигать, словно пилу при распилке бревен, заготовка начинала вращаться вокруг своей оси то в одну, то в другую сторону. В XIV — XV веках получили распространение токарные станки, имевшие ножной привод. Упругая жердь (очеп) крепилась консольно над станком. На конец жерди крепили бечевку, обернутую на один оборот вокруг заготовки. Нижний конец бечевки крепили к педали. Когда на педаль нажимали, натягивалась бечевка и заготовка делала 1-2 оборота, а жердь сгибалась. Если педаль отпускали, жердь выпрямлялась и подтягивала бечевку вверх, заготовка совершала 1-2 оборота, но в другую сторону.

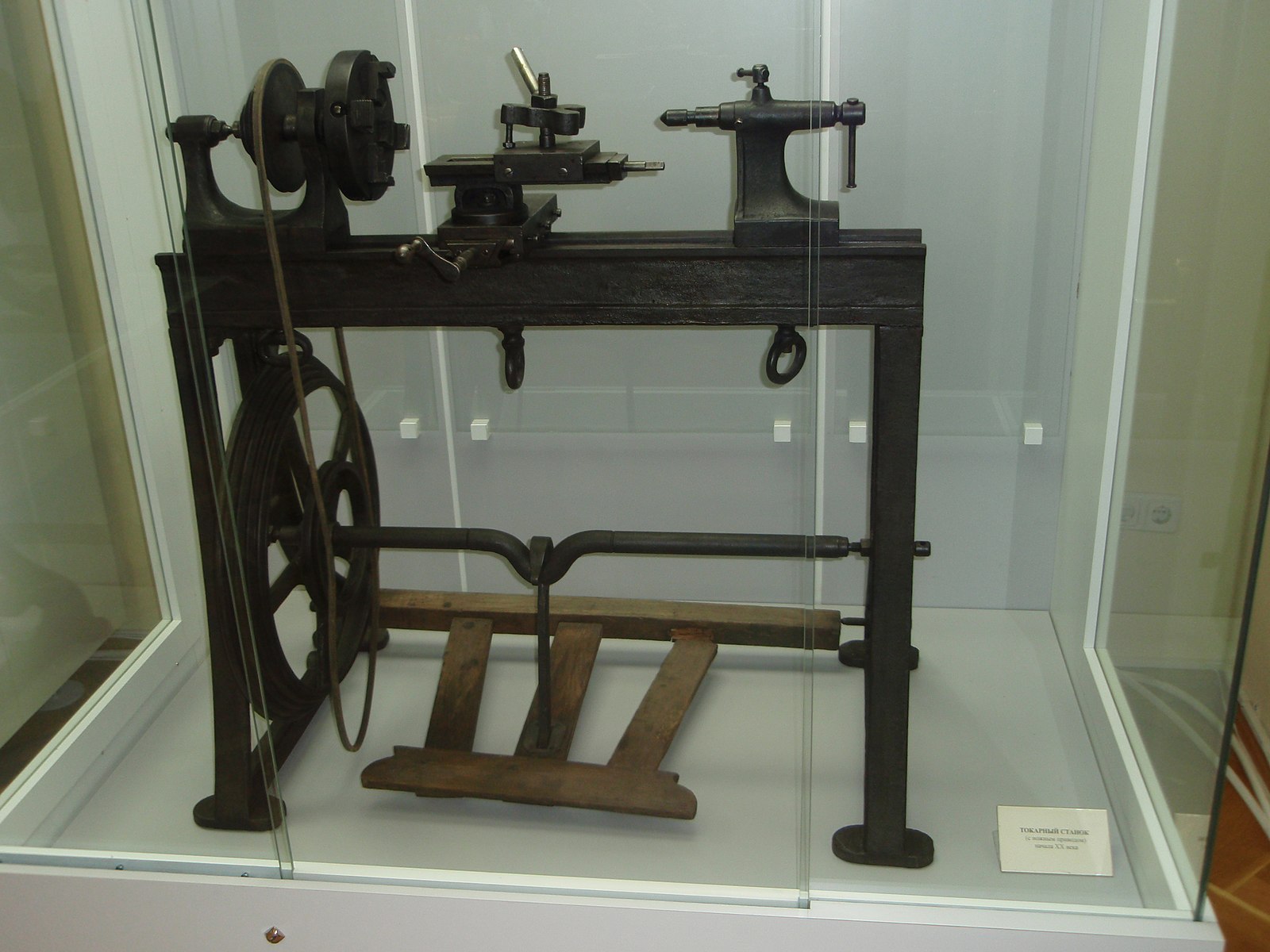

Древний токарный станок

К 1430 году очеп заменили механизмом, состоящим их педали, кривошипа и шатуна. Получился привод, аналогичный ножному приводу в швейной машинке XX-го столетия. Теперь заготовка в течение всего процесса не совершала колебательного движения, как раньше, а вращалась в одну сторону. В 1500 г. на станке уже были стальные центры и люнет, позволившие обрабатывать достаточно сложные детали. Однако маломощный привод и недостаточная сила в руке рабочего делали обработку металла малоэффективной. Появление водяных приводов оказало большое влияние на повышение эффективности в металлообработке. В середине XVI века был изобретен токарный станок для нарезки конических и цилиндрических винтов. Его изобрел Жак Бессон.

Появление водяных приводов оказало большое влияние на повышение эффективности в металлообработке. В середине XVI века был изобретен токарный станок для нарезки конических и цилиндрических винтов. Его изобрел Жак Бессон.

Со временем токарные станки стали часто использовать для нарезки металлов, а не дерева. Возникла необходимость в жестком креплении резца и механизированного передвижения его по обрабатываемой поверхности. Проблема самоходного суппорта разрешилась с изобретением А. К. Нартовым в 1712 году токарно-копировального станка. Во второй половине XVIII века значительно расширилась сфера использования металлорежущих станков, начались усиленные поиски универсального токарного станка. Проблема механизированного передвижения резца стала особенно острой, когда приходилось нарезать резьбу, изготавливать зубчатые колеса, наносить на предметы роскоши сложные узоры. А. К. Нартов успешно решил вопрос механизации операции. Копировальный палец и суппорт двигались благодаря одному ходовому винту, но шаг нарезки под копиром и резцом были разные. Соответственно была решена проблема автоматического передвижения суппорта вдоль оси заготовки. Поперечная подача пока отсутствовала, ее заменило качание системы «копир-заготовка».

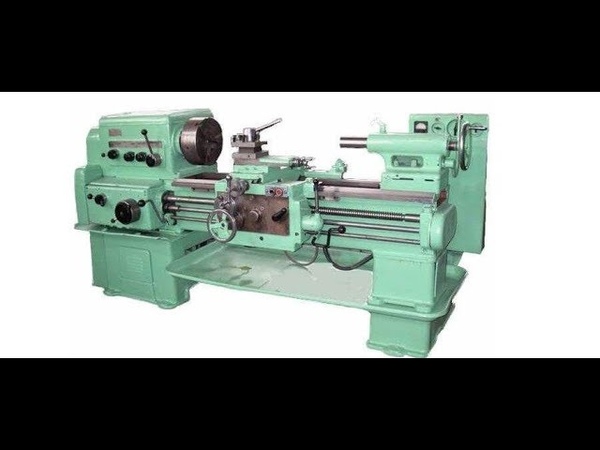

Токарный станок

Над созданием совершенного суппорта трудились многие изобретатели, наиболее удачную конструкцию изобрел англичанин Г. Модсли. В 1798 году он улучшил конструкцию суппорта и изобрел универсальный токарный станок. В 1800 году станок был усовершенствован и создан новый вариант, включавший все детали, имеющиеся на токарно-винторезных станках и сегодня. Модсли впервые применил стандартизацию резьб на гайках и винтах и стал выпускать наборы плашек и метчиков для нарезания резьбы. Ученик изобретателя Р. Робертс установил ходовой винт перед станиной, на переднюю панель станка вынес ручки управления, добавил зубчатый перебор, улучшив тем самым токарный станок. Еще один сотрудник Модсли — Клемент изобрел лоботокарный станок, позволивший обрабатывать детали с большим диаметром. Д. Витворт изобрел в 1835 г. в поперечном направлении автоматическую подачу, связанную с механизмом продольной подачи. На этом принципиальное совершенствование токарного станка было завершено. Наступил период автоматизации токарных станков.

Д. Витворт изобрел в 1835 г. в поперечном направлении автоматическую подачу, связанную с механизмом продольной подачи. На этом принципиальное совершенствование токарного станка было завершено. Наступил период автоматизации токарных станков.

кто изобрел, история создания и производства

Прообразом вращения детали на токарном станке послужило простое устройство для добычи огня и просверливания с помощью песка, деревянной палочкой в камне дырочки под рукоятку. За XXVII веков эти примитивные механизмы дошли до уровня станков с ЧПУ.

История создания первого станка в мире

История появления и развития токарного станка берет свое начало в 650 г до н. э. Это документально подтверждает гравюра, найденная археологами. На ней изображены люди в хитонах, наблюдающие за работой мастера Федора на ножном токарном станке. Деталь закреплялась между 2 центрами и приводилась в движение рычагом.

Заготовка в таком станке вращалась попеременно на несколько оборотов к инструменту, затем обратно, от него. Резец держали в руках. Усилие при резании было слабым, точность низкая. На таком станке могли обрабатывать:

- дерево;

- рог;

- кость;

- цветные металлы;

- бронзу.

Историки нашли украшения, сделанные на аналогичном оборудовании.

Справка! Времени на изготовление самого простого изделия затрачивалось много, половина его уходила на обратное вращение. Но по сравнению с ручной обработкой технология была высокопроизводительной и отличалась высокой точностью создания круглой поверхности.

Первые упоминания

Первые изображения токарных станков нашли в древнем Египте. На фресках хорошо видно лучковый механизм привода. Тетиву обвивали вокруг зажатой в центре детали с одного конца, и натягивали на лук. Раб двигал приспособление вперед и назад, вращая деревянную заготовку то в одну, то в другую сторону. Мастер сидит на полу и направляет инструмент.

Мастер сидит на полу и направляет инструмент.

Со временем на египетских лучковых токарных станках появилась продольная линейка. Она имела деления и на нее опирался резец при работе. Теперь можно было создавать относительно одинаковые детали, например ножки для столов, колонны.

Со временем появились токарные станки с ножным приводом. Они работали, как и лучковые, но можно было обойтись без раба. Использовалась сила упругости живой ветки дерева. Один конец веревки, обмотанной вокруг детали, висел петлей внизу, второй привязывался к ветке на дереве. Мастер вставлял ногу в петлю, нажимал вниз. Деталь делала несколько оборотов в одну сторону. Затем он отпускал веревку, ветка выпрямлялась и вращала конструкцию в обратном направлении.

На рисунке 1400 года деревянный станок установлен в помещении и имеет подвижные бабки для работы с заготовками разной длины. В 1518 году был изготовлен станок императора Максимилиана. Он имел металлические центры и подвижный люнет, перемещающиеся по направляющим. Все корпусные детали были покрыты узорами, имитирующими старинные башни, замки. Ручки сделаны в виде воинов.

Справка! Первые станки с непрерывным вращением в одну сторону описаны в Книге Соломона в 1615 году. Подручный вращал ручку большого колеса, соединенного ременной передачей со шкивом на станке. На таких станках обрабатывали не только поверхность, но и торцы детали, делали расточку.

Ученые изобретатели, кто изобрел?

До нашего времени сохранились чертежи токарных станков и отдельных узлов, разработанные Леонардо да Винчи. Но ни один агрегат не был построен по ним. Примерно в 1570 году Карл IV, будучи французским королем, поручил Жаку Бессону создать токарный станок для нарезания резьбы. Он установил третью бабку, которая держала резец и отводила его при обратном вращении.

К ученым-изобретателям токарного станка относятся:

- Андрей Константинович Нартов, механик Петра 1, механизировал нарезку резьбы.

- Алексей Супонини и Павел Захава – тульские механики усовершенствовали конструкцию суппорта.

- Француз Ж Вокансон создал прообраз универсального станка на мощной станине с металлическими узлами.

- Англичанин Д Рамедон спроектировал 2 вида станков, нарезающих резьбы.

- Французский механик Сено создал оборудование для нарезки винтов.

- Мондсли построил универсальный токарный станок, ставший со временем базовой моделью.

- Д Клемент установил ходовой винт в передней части станины и протянул его через фартук.

- Д Виворт автор автоматической поперечной подачи.

- Американец Фитч разработал и построил револьверный станок.

- К Випиль и Т Слоан создали деревообрабатывающие автоматы.

- Хр Спенсер построил первый универсальный автомат.

Генри Мондсли усовершенствовал суппорт, автоматизировал нарезку резьбы, и первым поднял вопрос об унификации некоторых деталей. Он разработал основные типоразмеры и стандартизировал резьбы.

Идею Мондсли подхватили американцы, и вскоре стали изготавливать стандартизированные детали. Это позволило им запустить конвейеры, в разы повысить производительность труда, сократив большую часть рабочих.

Важно!

До открытия Нартова для нарезки резьбы на вал наматывали полоску бумаги по ширине равную шагу. Затем острым инструментом намечали винтовую линию в зазоре между полосками. После этого вручную напильниками вытачивали резьбу.

Устройство первых моделей

Первыми моделями, которые можно с уверенностью назвать токарными станками, были конструкции с канатно-ручным приводом и станок, описанный в 1671 году Шерюбеном. Он имел ножной привод и коленвал, благодаря которому вращение было в одну сторону. Ступенчато-шкивный привод позволял изменять частоту вращения детали.

С появлением водяного колеса станки перевели на механический привод. Через цех тянулся длинный вал с большим количеством шкивов. Каждый станок соединялся с ведущим валом ременной передачей.

Управление

После внедрения в 1712 году изобретения Нартова – самоходного суппорта, была решена проблема крепления и перемещения инструмента. Теперь вращение детали включалось и регулировалось перекидывание ремня на шкив нужного диаметра.

Теперь вращение детали включалось и регулировалось перекидывание ремня на шкив нужного диаметра.

Продольное перемещение суппорта осуществлялось от винта, связанного с приводом. Шаг подачи регулировался копировальным пальцем. Он регулировал соотношение шага и подачи суппорта. Затем было изобретение Вокансона и суппорт получил механическую поперечную передачу и одновременно мог управляться вручную.

Начиная с 1800 года, токарные станки имеют все узлы современного оборудования и блоки управления. Крутящий момент передается от привода через ременную передачу. Жесткую зависимость продольных и поперечных подач от скорости вращения обеспечивают зубчатые зацепления. На суппорте появились рукоятки для переключения на разные режимы резания.

Металлические детали

Первые металлические детали на токарном станке появились на модели императора Максимилиана в 1518 году. Это были вращающиеся центра, в которых зажималась заготовка. Нартов в 1712 году создал станок для нарезания резьбы. В нем крутящий момент передавался через зубчатые шестерни и винтовой вал. Все детали были железными.

Первый полностью металлический станок был изготовлен Вокансоном в 1751 году. Французский механик относился к своему изобретению как к инструменту и убрал все декоративные украшения, оставив только функциональные узлы и детали. Его станок выглядел просто, имел массивную чугунную станину и мог выдерживать большие нагрузки при обработке металла.

Начиная с этого времени на станинах появились направляющие для суппорта и задней бабки. Станки стали изготавливать из стальных и чугунных деталей. Модели имели все узлы современного токарного оборудования.

Датчики положения

Первыми датчиками положения были копировальные пальцы. Они скользили по винту и задавали продольное и поперечное перемещение. Возможность переместить заднюю бабку позволила устанавливать детали разной длины и даже обрабатывать широкие заготовки с торца.

Когда перемещение суппорта и задней бабки стало происходить по направляющим, появились линейки с делениями, определяющими положение резца. Изготовление точных резьбы дало начало созданию лимбов. Теперь можно было уверено сказать, насколько сместится суппорт и резцедержка за полный оборот, и на какой угол следует повернуть ручку для смещения на 1 мм.

Изготовление точных резьбы дало начало созданию лимбов. Теперь можно было уверено сказать, насколько сместится суппорт и резцедержка за полный оборот, и на какой угол следует повернуть ручку для смещения на 1 мм.

Приводные механизмы

Привод токарного станка прошел несколько этапов эволюции:

- ручной и ножной с возвратным вращением;

- ручное вращение в одну сторону;

- движение от водяного колеса;

- паровой привод;

- электродвигатель.

С 1837 по 1842 год Роберт Дэвидсон конструировал электроприводы, в том числе и для токарных станков. Асинхронный трехфазны двигатель был изобретен Доливо-Добровольским в 1891 году. Но только после революции 1917 года его стали устанавливать на токарные станки и другое оборудование.

Габариты и вес

На первых станках обрабатывались детали диаметром до 200 мм и длиной до 1200 мм. Вес деревянного оборудования составлял 50–100 кг. Простейшие токарные настольные станки весят в сборе 70–120 кг. На них обрабатываются металлические заготовки весом 12–35 кг. Промышленное токарное оборудование весит от 1,2 тонны. На него устанавливают металлические детали от 200 мм диаметром и длиной 800–3000 мм.

Какие особенности были у ранних моделей?

Ранние модели имели общий для всех привод. Вращение передавалось через ременные передачи. Количество оборотов заготовки невозможно было выставить точно. Продольное и поперечное перемещение суппорта зависело от числа оборотов вала и регулировалось перестановкой шестерен в коробке подач. Скорость вращения шпинделя выставлялась перебрасыванием ремня на шкив нужного диаметра.

Точность поперечной и продольной подачи инструмента составляла 0,1 мм – погрешность ручного перемещения по лимбу. Невозможно было автоматизировать процесс обработки на ранних моделях и изготавливать большие партии деталей с высокой точностью соответствия.

Токарный станок имеет многовековую историю. Она отражает технический уровень развития народов, их стремление к упрощению изготовления деталей и создание красивых вещей правильной формы.

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок

представлял собой два соосно установленных центра, между которыми зажималась

заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку

(один или несколько оборотов в одну сторону, затем в другую). Мастер держал

резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку,

придавая заготовке требуемую форму. Позднее для приведения заготовки в

движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву

оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала

петлю вокруг заготовки. При движении лука то в одну, то в другую сторону,

аналогично движению пилы при распиливании бревна, заготовка делала несколько

оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV

— XV веках были распространены токарные станки с ножным приводом. Ножной

привод состоял из очепа — упругой жерди, консольно закрепленной над станком.

К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг

заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка

натягивалась, заставляя заготовку сделать один — два оборота, а жердь —

согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку

и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо

очепа стали применять механизм, включающий педаль, шатун и кривошип, получив,

таким образом, привод, аналогичный распространенному в XX веке ножному

приводу швейной машинки. С этого времени заготовка на токарном станке получила

вместо колебательного движения вращение в одну сторону в течение всего

процесса точения. В 1500 г. токарный станок уже имел стальные центры и

люнет, который мог быть укреплен в любом месте между центрами.

Примерно к 1430 г. вместо

очепа стали применять механизм, включающий педаль, шатун и кривошип, получив,

таким образом, привод, аналогичный распространенному в XX веке ножному

приводу швейной машинки. С этого времени заготовка на токарном станке получила

вместо колебательного движения вращение в одну сторону в течение всего

процесса точения. В 1500 г. токарный станок уже имел стальные центры и

люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие

собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков

был слишком маломощным для обработки металла, а усилия руки, держащей резец,

недостаточными, чтобы снимать большую стружку с заготовки. В результате

обработка металла оказывалась малоэффективной. необходимо было заменить

руку рабочего специальным механизмом, а мускульную силу, приводящую станок

в движение, более мощным двигателем. Появление водяного колеса привело

к повышению производительности труда, оказав при этом мощное революционизирующее

действие на развитие техники. А с середины XIV в. водяные приводы стали

распространяться в металлообработке. В середине XVI Жак Бессон (умер в

1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических

винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик

Петра Первого, изобретает оригинальный токарно-копировальный и винторезный

станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы

по-настоящему понять мировое значение этих изобретений, вернемся к эволюции

токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое

изделие приводилось в движение уже не мускульной силой токаря, а с помощью

водяного колеса, но резец, как и раньше держал в руке токарь. В начале

XVIII в. токарные станки все чаще использовали для резания металлов, а

не дерева, и поэтому проблема жесткого крепления резца и перемещения его

вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые

проблема самоходного суппорта была успешно решена в копировальном станке

А. К. Нартова в 1712 г. В Москве услуги токарной обработки металла.

Чтобы

по-настоящему понять мировое значение этих изобретений, вернемся к эволюции

токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое

изделие приводилось в движение уже не мускульной силой токаря, а с помощью

водяного колеса, но резец, как и раньше держал в руке токарь. В начале

XVIII в. токарные станки все чаще использовали для резания металлов, а

не дерева, и поэтому проблема жесткого крепления резца и перемещения его

вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые

проблема самоходного суппорта была успешно решена в копировальном станке

А. К. Нартова в 1712 г. В Москве услуги токарной обработки металла.

К идее механизированного передвижения резца изобретатели шли долго. Впервые

эта проблема особенно остро встала при решении таких технических задач,

как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление

зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили

разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям

которой наносили контур будущей резьбы. После разметки резьбу опиливали

напильником вручную. Не говоря уже о трудоемкости такого процесса, получить

удовлетворительное качество резьбы таким способом весьма трудно. А Нартов

не только решил задачу механизации этой операции, но в 1718-1729 гг. сам

усовершенствовал схему. Копировальный палец и суппорт приводились в движение

одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль

оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо

нее было введено качание системы «копир-заготовка». Поэтому работы над

созданием суппорта продолжались. Свой суппорт создали, в частности, тульские

механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта,

близкую к современной, создал английский станкостроитель Модсли, но А.

К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще

нарезка винтов долго оставалась сложной технической задачей, поскольку

требовала высокой точности и мастерства. Механики давно задумывались над

тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался

способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке

припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта

должен был быть равен шагу того винта, который нужно было нарезать на заготовке.

Затем заготовку устанавливали в простейших разъемных деревянных бабках;

передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный

винт. При вращении винта деревянное гнездо задней бабки сминалось по форме

винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону

передней бабки. Подача на оборот была такова, что позволяла неподвижному

резцу резать винт с требуемым шагом. Подобного же рода приспособление было

на токарно-винторезном станке 1785 года, который был непосредственным предшественником

станка Модсли.

Таким образом было обеспечено автоматическое перемещение суппорта вдоль

оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо

нее было введено качание системы «копир-заготовка». Поэтому работы над

созданием суппорта продолжались. Свой суппорт создали, в частности, тульские

механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта,

близкую к современной, создал английский станкостроитель Модсли, но А.

К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще

нарезка винтов долго оставалась сложной технической задачей, поскольку

требовала высокой точности и мастерства. Механики давно задумывались над

тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался

способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке

припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта

должен был быть равен шагу того винта, который нужно было нарезать на заготовке.

Затем заготовку устанавливали в простейших разъемных деревянных бабках;

передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный

винт. При вращении винта деревянное гнездо задней бабки сминалось по форме

винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону

передней бабки. Подача на оборот была такова, что позволяла неподвижному

резцу резать винт с требуемым шагом. Подобного же рода приспособление было

на токарно-винторезном станке 1785 года, который был непосредственным предшественником

станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого

винта, наносилась непосредственно на шпиндель, удерживавший заготовку и

приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного

станка с устройством для зажима обрабатываемой детали.) Это давало возможность

делать нарезку на винтах машинным способом: рабочий приводил во вращение

заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении

Плюме, начинала поступательно перемещаться относительно неподвижного резца,

который рабочий держал на палке. Таким образом ни изделии получалась резьба,

точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность

обработки зависели здесь исключительно от силы и твердости руки рабочего,

направлявшего инструмент. В этом заключалось большое неудобство. Кроме

того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только

очень короткие винты. по удобной цене полотенца для ног для гостиниц

Здесь нарезка резьбы, служившая образцом для изготавливаемого

винта, наносилась непосредственно на шпиндель, удерживавший заготовку и

приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного

станка с устройством для зажима обрабатываемой детали.) Это давало возможность

делать нарезку на винтах машинным способом: рабочий приводил во вращение

заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении

Плюме, начинала поступательно перемещаться относительно неподвижного резца,

который рабочий держал на палке. Таким образом ни изделии получалась резьба,

точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность

обработки зависели здесь исключительно от силы и твердости руки рабочего,

направлявшего инструмент. В этом заключалось большое неудобство. Кроме

того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только

очень короткие винты. по удобной цене полотенца для ног для гостиниц

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением

сферы применения металлорежущих станков и поисками удовлетворительной схемы

универсального токарного станка, который мог бы использоваться в различных

целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим

техническим данным уже походил на универсальный. Он был выполнен из металла,

имел мощную станину, два металлических центра, две направляющие V-образной

формы, медный суппорт, обеспечивающий механизированное перемещение инструмента

в продольном и поперечном направлениях. В то же время в этом станке отсутствовала

система зажима заготовки в патроне, хотя это устройство существовало в

других конструкциях станков. Здесь предусматривалось крепление заготовки

только в центрах. Расстояние между центрами можно было менять в пределах

10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали

примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два

типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки

по параллельным направляющим передвигался алмазный режущий инструмент,

скорость перемещения которого задавалась вращением эталонного винта. Сменные

шестерни позволяли получать резьбы с разным шагом. Второй станок давал

возможность изготавливать резьбу с различным шагом на детали большей длины,

чем длина эталона. Резец продвигался вдоль заготовки с помощью струны,

накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено

изготовил специализированный токарный станок для нарезки винтов. Конструктор

предусмотрел сменные шестерни, большой ходовой винт, простой механизированный

суппорт. Станок был лишен каких-либо украшений, которыми любили украшать

свои изделия мастера прежде.

В то же время в этом станке отсутствовала

система зажима заготовки в патроне, хотя это устройство существовало в

других конструкциях станков. Здесь предусматривалось крепление заготовки

только в центрах. Расстояние между центрами можно было менять в пределах

10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали

примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два

типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки

по параллельным направляющим передвигался алмазный режущий инструмент,

скорость перемещения которого задавалась вращением эталонного винта. Сменные

шестерни позволяли получать резьбы с разным шагом. Второй станок давал

возможность изготавливать резьбу с различным шагом на детали большей длины,

чем длина эталона. Резец продвигался вдоль заготовки с помощью струны,

накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено

изготовил специализированный токарный станок для нарезки винтов. Конструктор

предусмотрел сменные шестерни, большой ходовой винт, простой механизированный

суппорт. Станок был лишен каких-либо украшений, которыми любили украшать

свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный

станок, ставший основой машиностроения. Его автором стал Генри Модсли.

В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798

г. , основав собственную мастерскую по производству станков, он значительно

улучшил суппорт, что позволило создать вариант универсального токарного

станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и

третий вариант, содержавший все элементы, которые имеют токарно-винторезные

станки сегодня. При этом существенно то, что Модсли понял необходимость

унификации некоторых видов деталей и первым стал внедрять стандартизацию

резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для

нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей

дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил

ходовой винт перед станиной, добавил зубчатый перебор, ручки управления

вынес на переднюю панель станка, что сделало более удобным управление станком.

Этот станок работал до 1909 г. Другой бывший сотрудник Модсли — Д. Клемент

создал лоботокарный станок для обработки деталей большого диаметра. Он

учел, что при постоянной скорости вращения детали и постоянной скорости

подачи по мере движения резца от периферии к центру скорость резания будет

падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел

автоматическую подачу в поперечном направлении, которая была связана с

механизмом продольной подачи. Этим было завершено принципиальное совершенствование

токарного оборудования. Вы можете купить химические насосы

, основав собственную мастерскую по производству станков, он значительно

улучшил суппорт, что позволило создать вариант универсального токарного

станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и

третий вариант, содержавший все элементы, которые имеют токарно-винторезные

станки сегодня. При этом существенно то, что Модсли понял необходимость

унификации некоторых видов деталей и первым стал внедрять стандартизацию

резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для

нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей

дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил

ходовой винт перед станиной, добавил зубчатый перебор, ручки управления

вынес на переднюю панель станка, что сделало более удобным управление станком.

Этот станок работал до 1909 г. Другой бывший сотрудник Модсли — Д. Клемент

создал лоботокарный станок для обработки деталей большого диаметра. Он

учел, что при постоянной скорости вращения детали и постоянной скорости

подачи по мере движения резца от периферии к центру скорость резания будет

падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел

автоматическую подачу в поперечном направлении, которая была связана с

механизмом продольной подачи. Этим было завершено принципиальное совершенствование

токарного оборудования. Вы можете купить химические насосы

Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли. Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

История развития токарного станка

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО Череповецкий Государственный Университет

Институт Педагогики и Психологии

кафедра: профессионального образования

Доклад по дисциплине:

История развития науки, техники и технологий:

«История развития токарного станка».

Выполнила

студентка

группы 4ПО-41

Никифорова Т.В.

Проверил доцент:

Златоустов В. Д.

Череповец 2007

Токарные станки были изобретены и применялись еще в глубокой древности. Они были очень просты по устройству, весьма несовершенны в работе и имели вначале ручной, а впоследствии ножной привод.

Древний токарный станок ручного привода показан на рис. 1. Обтачиваемое изделие, установленное на двух деревянных стойках, обрабатывали два человека. Один вращал при помощи веревки изделие то вправо, то влево, а другой держал в руках режущий или скоолящии инструмент и обрабатывал им изделие.

Старинный русский токарный станок ножного привода показан на рис. 2. Этот станок совершеннее предыдущего: более устойчивое взаимное положение изделия и инструмента обеспечивало и более точную обработку, а замена ручного привода ножным позволила работать на станке вместо двух одному человеку. Обтачиваемое изделие устанавливалось на заостренных деревянных клиньях 1 и 2 (первых представителях современных центров). Клин 1 закреплялся в стойке наглухо, а клин передвигался до упора в изделие 3 и закреплялся вспомогательным клином 4, Веревка 5, навитая на изделие 1-2 оборота, одним концом прикреплялась к гибкой жерди 6, а другим — к деревянной подножке 7. Нажимая ногой на подножку, токарь приводил во вращение обтачиваемое изделие. Удерживая обеими руками режущий инструмент, опирающийся о деревянный брусок 8, он прижимал инструмент к изделию и обрабатывал его.

Рис.1 Древний токарный станок

Рис.2 Старинный русский токарный станок

Затем нажим ноги на подножку прекращался, гибкая жердь выпрямлялась, тянула веревку вверх и вращала изделие в обратном направлении. Обтачивание в это время прерывалось, и таким образом, как и на предыдущем станке почти половина рабочего времени тратилась бесполезно.

Токарные станки, показанные па рис. 1 и 2 применялись главным образом для обработки деревянных изделий. Необходимость обработки металлических изделий ускорила развитие токарных станков, хотя это развитие происходило очень медленно. Приоритет в развитии токарных станков принадлежит русским техникам.

Андрей Константинович Нартов, один из самых замечательных русских техников XVIII в., воспитанник Московской школы «математических и навигационных наук», впервые в мире в 1715 г. изобрел и затем построил токарно-копировальный станок с суппортом — механическим держателем режущего инструмента, заменяющим руку человека. На этом станке, хранящемся ныне в Государственном Эрмитаже в Санкт — Петербурге, сохранилась надпись: «Начало произвождения к строению махины 1718-го, решена 1729- году. Механик Андрей Нартов». В 1719 г. Нартов писал Петру I —большому мастеру токарного дела по дереву и металлу — из Лондона о том, что он «здесь таких токарных мастеров, которые превзошли российских мастеров, не нашел, и чертежи махинам, которые ваше царское величество приказал здесь сделать, я мастерам казал, и оные сделать по ним не могут…». Так при первом знакомстве Нартова с зарубежной техникой он смог убедиться в том, что русские мастера не только не уступают зарубежным, но и превосходят их.

А. К. Нартов опередил почти на столетие Генри Модели, которому необоснованно приписывается буржуазными авторами изобретение суппорта в 1797 г. Хранящиеся в Государственном Эрмитаже станки Нартова доказывают, что он еще в начале XVIII в. работал на станках своего изобретения, на которых еще с большей точностью, чем в конце XVIII в,- у Модели, можно было изготовлять, притом автоматически, металлические изделия любой формы. Изобретение суппорта ознаменовало собой начало новой эпохи в развитии не только токарных, но и других металлорежущих станков.

Следовательно, благодаря изобретению А. К. Нартова Россия почти на столетие опередила Западную Европу и Америку в создании токарных станков с суппортами. А. К. Нартов за два с половиной столетия до наших дней предвосхитил создание металлорежущих станков, автоматически изготовляющих изделия из металла,- тех станков, которые являются наиболее важными для современной промышленности.

Заслугой Нартова является и воспитание им русских знатоков обработки металла резанием. Из петровской токарной мастерской, которой заведовал Нартов, вышел ряд учеников, в числе их особенно выделялись токари Александр Журавский и Семен Матвеев.

Ученики и последователи Нартова успешно совершенствовали и строили токарные станки. В конце 18 века тверской механик-часовщик Лев Собакин и тульский мастер Алексей Сурин разработали чертежи, по которым изготовлялись токарно-винторезные станки для обработки различных винтов. Сурин создал токарный станок и для изготовления ружейных стволов. На этом станке вращение изделия осуществлялось от трансмиссионного привода, а суппорт с режущим инструментом перемещался при помощи ходового винта. Впервые на этом станке было применено автоматическое выключение суппорта. Русские изобретатели и в этом усовершенствовании токарного станка опередили изобретателей зарубежных стран.

Особенно широко изготовление токарных станков было развито на Тульском и других оружейных заводах. На рис. 3 показан один из таких станков. На нем изделие приводилось во вращение от трансмиссии через ременную передачу 1, а суппорт 2 перемещался механически при помощи шестерен 3 и винта 4.

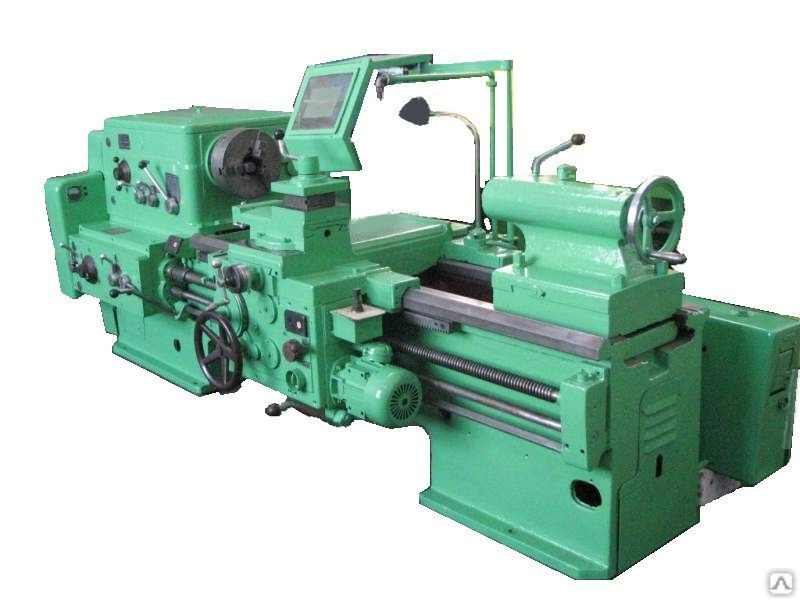

На рис. 4 показан токарный станок со ступенчатым шкивом и перебором, созданный в середине девятнадцатого столетия. На таких станках изделию сообщалось разное число оборотов при помощи ступенчатого шкива 1 и шестеренчатого перебора 2. Движение суппорту 3 передавалось через смежные шестеренки 4 и ходовой валик или винт 5. Подобные токарные станки изготовлялись и в начале ХХ века.

В конце девятнадцатого и в начале двадцатого столетия токарные станки со ступенчатым шкивом снабжались коробками передач для изменения скорости перемещения суппорта, а так же ходовым валиком и ходовым винтом.

Рис.3 Токарный станок, изготовленный на Тульском оружейном заводе в середине 18 века.

Рис.4 Токарный станок середины 19 века со ступенчатым шкивом

Рис.5 Токарно-винторезный станок ТН-20

До Великой Октябрьской социалистической революции в России станкостроение было плохо развито. Парк станков составлял всего 75 тысяч единиц. В период довоенных пятилеток было создано большое количество станкостроительных предприятий, освоен выпуск основных типов станков, а 1940 году парк станков вырос до 710 тысяч единиц.

В 1932 году в стране было освоено производство первого токарного станка с коробкой скоростей. Станок назывался ДИП («Догнать и перегнать»). Этим девизом советские станкостроители бросали вызов миру: «Мы догоним и перегоним вас по производству станков!».

На смену ДИПу в 1957 году пришел станок 1А62, а в последующие годы 1А16, 1А64, 1620, 16К20, 1К62 и др.

Рис.6 Токарно-винторезный станок 1620 завода «Красный пролетарий»

Такой станок, показанный на рис. 5, состоит из коробки подач 1, передней бабки 2, ступенчатого шкива 3, резцедержателя 4, суппорта 5, задней бабки 6, ходового винта 7, ходового валика 8, станины ножки 10, фартука 9 и

тумбы 11.

После изобретения и успешного применения быстрорежущей стали, а затем и твердых сплавов появились быстроходные мощные станки современной конструкции. Эти станки имеют массивные станины и снабжены коробками скоростей, позволяющими быструю перемену чисел оборотов обрабатываемого изделия, и более совершенными коробками подач. На рис. 6 показан наиболее совершенный токарно-винторезный станок модель 1620, изготовляемый заводом «Красный пролетарий».

В настоящее время на производстве применяются усовершенствованные многофункциональные станки, также станки типа 16К20, и ДИП 100, ДИП 200, ДИП 300, ДИП 400, ДИП 500, ДИП 800, ДИП 1000.

Таким образом, до появления современного токарного станка был пройден тяжелый путь от древних времен, когда использовались станки с применением ручной физической силы, до сегодняшнего момента, когда применяются полностью или частично автоматизированные станки, имеющие большую производительность и меньшие затраты рабочей силы.

Список литературы:

1. Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело. Уч. Пособие для проф. техн. училищ. – М: Высшая школа, — 1972. – 304 с.

2. Ятченко С.В. «Токарное дело», М.: Сельхозгиз, 1958 г., 532 с.

С-1 Станок токарный настольный часовой. Схемы, описание, характеристики

Сведения о производителе токарного станка С-1

Производитель токарного часового станка модели С-1 — Пензенский часовой завод «Заря». Станок выпускался в 50-е годы прошлого века.

Станок С 1 изготовлен по бразцу станка Schaublin 70 швейцарской фирмы Schaublin, основанной в 1915 году.

На просторах страны можно встретить станки С-1 производства Дубненский литейно-механический завод «Октябрь» — г. Дубно Ровенской области, Украина.

Станки, выпускаемые Пензенским часовым заводом «Заря»

С-1 Станок токарный настольный часовой. Назначение, область применения

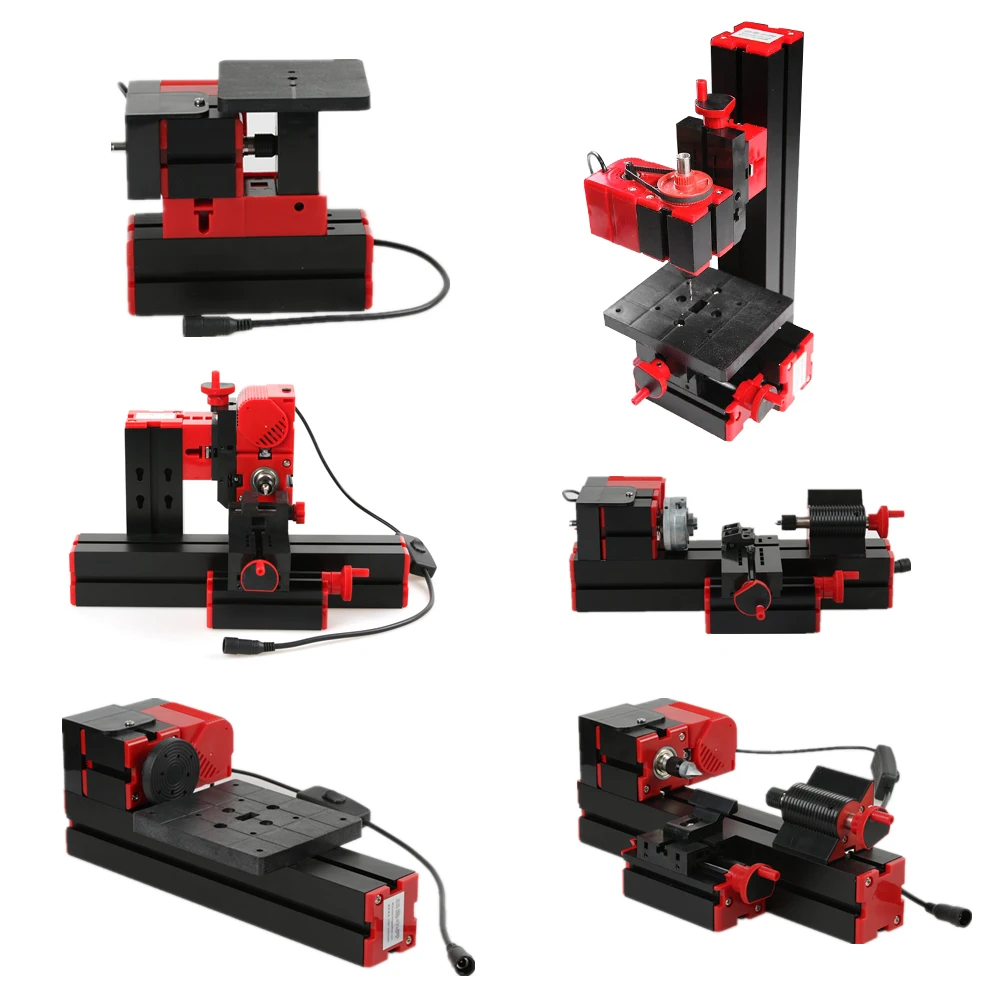

Станок С-1 является настольным прецизионным токарным станком и предназначается для всевозможных мелких чистовых токарных работ в приборостроении, при производстве инструмента, для часовой индустрии. Станок снабжен устройством фрезерования и шлифования.

Для выполнения массовых операций в основных цехах часового производства целесообразно использовать токарный станок модели С-1А. Станок С-1а имеет рычажный суппорт, рычажный цанговый зажим на передней и задней бабке, и не имеет фрезерного и шлифовального приспособлений.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Сверление и ряд других работ

- Несложные фрезерные и доводочные работы

- Шлифование

Комплект поставки токарного станка с-1

- Станина

- Передняя бабка, имеющая ручной винтовой цанговый зажим. Шпиндель на подшипниках скольжения

- Задняя бабка, винтовая

- Винтовой суппорт с резцедержателем

- Люнет

- Контрпривод основной

- Контрпривод для приспособлений

- Приспособление для фрезерования

- Приспособление для шлифования

- Комплект цанг из 15 шт, для передней бабки

- Передний центр

- Поводковая планшайба

- Задний центр

- Комплект цанг из 4 шт для фрезерного приспособления

- Запасные части к станку

- ключи

Выбор люфта переднего подшипника производятся гайкой, помещенной на шпинделе и стопорящейся винтами. Выбор люфта заднего подшипника производится гайкой, помещенной на заднем конце подшипника.

Если задний подшипник сработался и не поддается регулировке гайкой, то следует подогнать имеющуюся в нем прокладку.

Выбор люфтов в суппортах производится при помощи клиньев.

Габаритные размеры рабочего пространства токарного станка С-1

Габаритные размеры рабочего пространства токарного станка С-1

Фото токарного станка С-1

Фото токарного станка С-1

Фото токарного станка С-1

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70. Смотреть в увеличенном масштабе

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70. Смотреть в увеличенном масштабе

Общий вид токарного станка С-1

Общий вид токарного станка С-1

Общий вид токарного станка С-1. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком С-1

Расположение органов управления токарным станком С-1

Особенности конструкции станка и дополнительных приспособлений для станка с-1

Суппорт станка перемещается от руки вдоль станины и укрепляется в требуемом положении маховичком-гайкой 1 установленным под суппортом.

После установки и закрепления суппорта в нужном положении резец укрепляется на резцовой части суппорта и может перемещаться в поперечном направлении от маховичка 2, а в продольном — от маховичка 3. Величина поперечного и продольного перемещений суппорта регулируется лимбом с точностью до 0,1 мм.

Кроме того, резцовая часть суппорта может быть повернута на угол до 90°.

Для использования токарного станка при сверлении на заданную глубину пиноль задней бабки станка имеет деления. Каждое деление пиноли равно 1 мм.

Всего на пиноли имеется 70 делений.

Для выполнения сверлильной работы обрабатываемая деталь устанавливается в патроне передней бабки, сверло же укрепляется или непосредственно в пиноли задней бабки, или в патроне, вставляемом в заднюю бабку. Бабка подводится к обрабатываемой детали, закрепляется от продольного перемещения рукояткой 4, после чего вращением маховичка 5 сверлу сообщается подача, глубина же, на которую следует просверлить отверстия, контролируется по делениям пиноли.

При обработке детали в центрах на место сверла устанавливается задний центр, а пиноль закрепляется рукояткой 6 для предупреждения продольного перемещения.

Для закрепления детали в цанговом патроне пользуются маховичком 7 цангодержателя.

При обработке длинных и тонких деталей, т. е. деталей, длина которых в 10—12 раз больше диаметра, во избежание их прогиба устанавливают неподвижный (концевой) люнет, показанный на фиг. 16.

К рассматриваемому станку прилагаются устройства для фрезерования и шлифования, что придает ему некоторую универсальность, особенно необходимую при использовании станка в опытных цехах и лабораториях.

Устройство шлифования и фрезерования для станка С-1

Устройства для фрезерования и шлифования крепятся на суппорте станка.

На фиг. 17 показано устройство для шлифования, а на фиг. 18 — устройство для фрезерования. Рукоятка 1 служит для перемещения фрезерных салазок в вертикальном направлении, рукоятка 2 — для зажима ограничителя хода фрезы, а рукоятка 3 — для закрепления суппорта фрезы от вертикального перемещения (рукоятка для зажима клина).

Кинематическая схема устройств фрезерования для станка С-1

Кинематика передачи движения от приводного шкива контрпривода к шпинделю фрезы показана на фиг. 19.

На фиг. 19 с правой стороны показан двухступенчатый шкив, приводящийся в движение круглым ремнем от контрпривода устройства. Через вал движение передается к паре косозубых колес z1 и z2. От колеса z2 движение передается шпинделю, в котором при помощи цанги крепится фреза.

Для более полного использования фрезерного приспособления станок имеет еще одно устройство, которое дает возможность делить обрабатываемую деталь при фрезеровании на нужное число частей.

Для этой цели на торцах приводного шкива бабки с левой и правой сторон расположен ряд концентрических окружностей с надсверленными отверстиями. С левой стороны шкива располагаются три окружности, разделенные на 100, 60 и 48 равных частей, с правой же стороны располагается окружность, разделенная на 12 равных частей.

Для того чтобы шпиндель передней бабки с укрепленной на нем деталью не мог повертываться во время обработки, в одно- из отверстий входит стопорный штифт. Перед поворотом обрабатываем мой детали стопорный штифт выводится из отверстия, деталь поворачивается на нужный угол, и штифт снова вводится в соответствующее отверстие. Передняя бабка станка имеет два штифта — один для отверстий, расположенных с левого, а другой — для отверстий, расположенных с правого торца шкива.1

Кинематическая схема передачи движения от электродвигателя к шпинделю станка, а также к шпинделю шлифовального и фрезерного устройств приведена на фиг. 20. Станок приводится в движение от электродвигателя мощностью 0,52 кВт, делающего 1400 об/мин.

На валу электродвигателя установлен трехступенчатый шкив. Две ступени для плоского ремня предназначены для передачи движения основному контрприводу станка, а третья ступень для круглого ремня предназначена для передачи движения контрприводу устройства.

Кинематическая схема токарного станка С-1

Кинематическая схема токарного станка С-1

Передняя бабка токарного станка С-1

Передняя бабка токарного станка С-1

Передняя бабка токарного станка С-1. Смотреть в увеличенном масштабе

С-1 Станок токарный настольный часовой. Видеоролик.

Основные технические характеристики станка С-1

| Наименование параметра | Т-65 | С-1 | Т-28 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр заготовки над станиной, мм | 120 | 170 | 130 |

| Наибольший диаметр заготовки над суппортом, мм | 30 | 50 | 14 |

| Высота центров над плоскими направляющими станины, мм | 65 | 102 | 65 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 200 | 350 | 220 |

| Наибольшая длина обтачивания без перестановки суппрта, мм | 70 | 95 | 55 |

| Наибольшая высота держателя резца, мм | 7 х 7 | 10 х 15 | 8 х 8 |

| Высота от опорной поверхности резца до линии центров, мм | 6 | 13.5 | 6 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 50 | 30 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 10 | 20 | 10 |

| Конус Морзе шпинделя | № 1 | нет | № 0 |