принцип работы, схема и изготовление своими руками

Когда нужно что-то быстро спаять, но не хочется ждать, пока жало прогреется, на помощь вам придёт импульсный паяльник. Главное его достоинство — набор рабочей температуры за 1−2 секунды. Конечно, такой паяльник можно купить в магазине, но куда дешевле и приятнее будет собрать его самим, особенно если у вас завалялись ненужные радиодетали.

- Устройство индукционного паяльника

- Принцип работы устройства

- Разновидности инструмента

- Сборка трансформаторного прибора

- Изготовление импульсной разновидности

- Делаем аккумуляторный тип механизма

Устройство индукционного паяльника

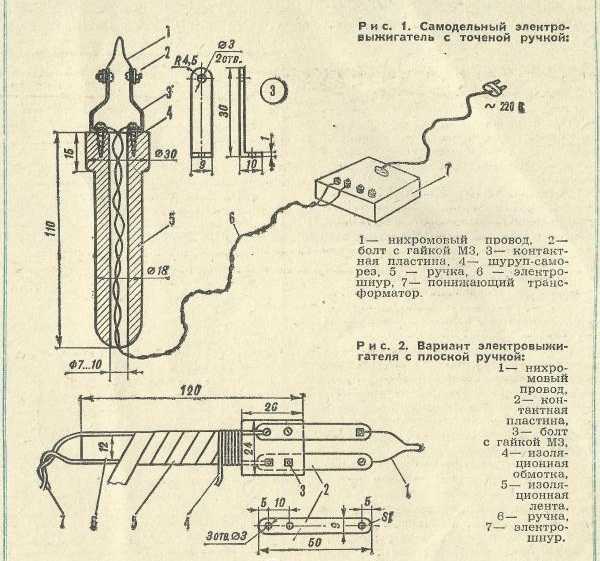

Любой индукционный (импульсный) паяльник состоит из понижающего трансформатора, кнопки, работающей на замыкание и жала, выполненного из медной проволоки, толщиной 1−3 мм. В некоторых конструкциях к ним добавляется источник питания и другие элементы.

Вот так выглядит схема простейшего индукционного паяльника:

Следует обратить внимание, что на этой схеме трансформатор имеет две вторичных обмотки: одна питает лампу для подсветки места пайки, а другая — жало.

Импульсный и индукционный паяльник — это не одно и то же. Импульсными называются индукционные паяльники, имеющие в своём составе высокочастотный преобразователь напряжения. Приведённый в пример прибор с понижающим трансформатором импульсным не является.

Принцип работы устройства

Работает паяльник таким образом: при нажатии на кнопку напряжение поступает на трансформатор, где оно понижается до 0,5−2 вольт (соответственно, сильно возрастает ток) и поступает на жало, быстро разогревая его. При отпускании кнопки жало также быстро остывает, поэтому после отжатия кнопки нужно быстро отвести его от паяемой детали, иначе оно к ней припаяется.

Само собой, у импульсного паяльника есть отличия от обычного, среди них есть как плюсы, так и минусы. К достоинствам можно отнести быстрый разогрев и такое же быстрое остывание (риск получения ожога при случайном касании жала существенно снижается). Недостатков же у него, к сожалению, больше:

youtube.com/embed/4osAH71SscY»>- больший вес и размеры, отсутствие возможности точно регулировать температуру;

- присутствие на жале электрического потенциала, который может повредить паяемые электронные компоненты — этот недостаток отсутствует у индукционных паяльников с изолированными жалами;

- невозможность долговременной беспрерывной работы (стандартный режим работы для них — от 5 до 8 включений за 1 минуту в течение часа, затем перерыв для остывания на 20 минут).

Разновидности инструмента

Выделяют 4 основных типа этих устройств. Они могут существовать как отдельные виды, но также их характеристики могут совмещаться. Основные виды паяльников:

- сетевой, работающий на частоте сети;

- с форсированным нагревом;

- импульсные;

- с изолированным жалом.

Существуют также импульсные паяльники с изолированным жалом и форсированным нагревом.

Импульсный, в отличие от нерегулируемого сетевого, уже может иметь регулировку мощности за счёт использования импульсного преобразователя, работающего на высоких частотах и умеющего изменять мощность методом широтно-импульсной модуляции. Благодаря сравнительно малым размерам преобразователя, этот тип индукционного паяльника является самым компактным из всех.

Паяльниками с форсированным нагревом называют устройства, имеющие в своём составе батарею мощных электролитических конденсаторов, включённых параллельно жалу и отделённых от него выключателями или мощными полевыми транзисторами. Работает такой форсаж следующим образом: когда жало отключено, транзисторы открываются и начинается заряд конденсатора. После окончания заряда они закрываются. Затем, когда жало включается, транзисторы снова открываются, разряжая конденсаторы, на короткое время мощность паяльника возрастает в несколько раз. Эта функция даёт возможность паять массивные элементы, обладающие большой теплоёмкостью.

Для исключения возможности повреждения микросхем были придуманы изолированные жала. В них рабочая поверхность жала электрически изолирована от нагревателя. Такие жала похожи на обычные паяльники: в роли жала выступает толстый медный пруток, на который намотано несколько витков провода большого сечения. Пруток защищает от контакта с проводом намотанная на него стеклоткань.

Сборка трансформаторного прибора

Этот вид паяльника является самым простым. Поэтому собрать его будет несложно.

Для этого понадобятся следующие компоненты:

- Сердечник от трансформатора типа ШП (если не найдёте, можете использовать тип П, он похуже, но тоже сойдёт).

- Медный провод в лаковой изоляции сечением 0,3 мм, для первичной обмотки.

- Медный провод или шина сечением 12−15 мм, которые пойдут на вторичную обмотку.

- Медная проволока, на 2−3 квадрата, для изготовления жала.

- 2 клеммы для его подключения.

- Выключатель в виде кнопки, работающей на замыкание.

- Любой удобный вам корпус для паяльника и сетевой шнур.

Сборка индукционного паяльника своими руками, схема:

Сначала нужно намотать первичку (при её намотке ориентируйтесь по сопротивлению — оно должно составлять порядка 40−50 Ом, это примерно 1500 витков), причём делать это нужно аккуратно, катушка должна быть намотана равномерно, без бугров по краям или по центру. Перед намоткой заизолируйте сердечник в месте, где будет находиться обмотка.

После намотки обмотайте первичную обмотку термостойким скотчем и приступайте к намотке вторички. Она должна состоять из одного-двух витков. Перед её намоткой снова заизолируйте сердечник, саму обмотку при этом изолировать не нужно, она играет роль радиатора, рассеивающего тепло, приходящее на него с жала. Все, трансформатор готов.

Осталось подготовить корпус, прорезав в нём отверстия для вентиляции, клемм и выключателя, затем установить в нём все детали и соединить их так, как указано на схеме. После этого припаяйте сетевой провод нужной вам длины и смонтируйте на конце вилку для подключения в сеть. Собрав корпус, включите получившийся у вас прибор в розетку и проверьте его работу. Если он плавит припой, и жало при этом не обгорает от перегрева, значит, все в порядке, можете спокойно им пользоваться.

После этого припаяйте сетевой провод нужной вам длины и смонтируйте на конце вилку для подключения в сеть. Собрав корпус, включите получившийся у вас прибор в розетку и проверьте его работу. Если он плавит припой, и жало при этом не обгорает от перегрева, значит, все в порядке, можете спокойно им пользоваться.

Изготовление импульсной разновидности

Она самая распространённая из всех. Собирается так же просто, как и предыдущая.

Список запчастей, необходимых для её сборки:

- Электронный трансформатор на 12 вольт для галогенных ламп, мощностью 60−90 ватт.

- Медный провод сечением 3 мм, для вторичной обмотки и жала.

- Кнопка, работающая на замыкание.

- Клеммы.

- Кусочек стеклотекстолита для крепления клемм.

- Сетевой шнур с вилкой.

- Пластиковая водопроводная труба, для использования в качестве ручки.

Сначала нужно немного доработать драйвер от галогенки, а именно заменить вторичную обмотку импульсного трансформатора. Для этого разберите его.

Для этого разберите его.

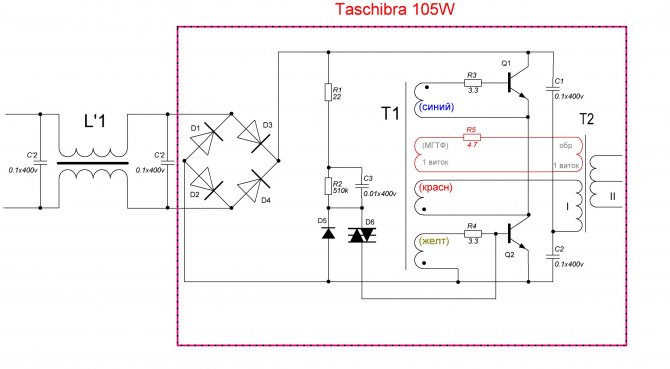

Внутри он будет выглядеть следующим образом:

Красным обведена нужная деталь.

Нужно аккуратно её отклеить, затем, отпаяв выводы от платы, снять её окончательно. Потом снимите заводскую вторичную обмотку (она расположена поверх первичной) и установите свою, на половину витка. Просверлите плату так, как показано на фото:

После этого просверлите насквозь корпус так, чтобы отверстия в корпусе и плате совпадали. Это нужно для удобства вывода концов вторички наружу. Затем припаяйте и приклейте трансформатор, соблюдая соосность всех имеющихся отверстий, и соберите корпус, предварительно установив и припаяв кнопку с сетевым шнуром. Потом проденьте сквозь драйвер провод вторичной обмотки и согните его полукольцом. Осталось лишь соединить концы вторички куском текстолита с заранее просверлёнными в нём дырками, и закрепить на нём клеммы и жало, после чего сборку устройства можно считать завершённой.

Собранное устройство должно выглядеть следующим образом:

Вид сбоку:

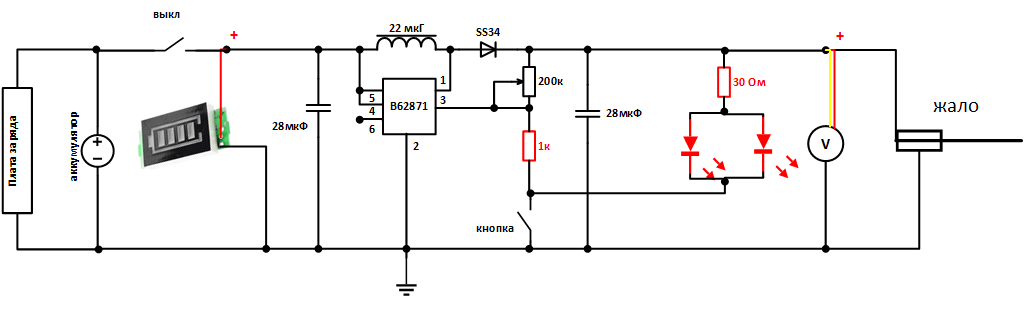

Делаем аккумуляторный тип механизма

Этот вариант уже посложнее прошлых, он собирается не из блоков, а из отдельных радиодеталей.

Сначала обратим внимание на схему

Составим список нужных компонентов:

- 2 батареи 18650 со встроенной защитой;

- 2 холдера для 18650;

- 2 диода;

- 2 резистора на 47 Ом;

- 2 резистора на 5,6 кОм;

- 1 конденсатор на 220 нФ;

- 2 низковольтных (с пороговым напряжением включения 2−2,5 вольта) полевых транзистора;

- 2 небольших радиатора для охлаждения силовых транзисторов;

- Высокотоковая (на 10 А) кнопка, работающая на размыкание.

- Ферритовая губка из фильтра помех или любой другой небольшой тороидальный сердечник для намотки импульсного трансформатора.

- Тороидальный сердечник более мелкого размера для намотки дросселя.

- 2 клеммы для подключения жала.

- Отрезок стеклотекстолита для крепления клемм.

- Отрезок фольгированного стеклотекстолита для изготовления платы.

Вот так должна выглядеть разводка платы:

Ссылка на гербер файл с разводкой (открывать в программе Sprint-layout): yadi.sk/d/SM1st1Lu3SaR3L

Схема этого понижающего преобразователя не содержит в себе ШИМ контроллера, а построена на базе симметричного автогенератора, что значительно уменьшает сложность сборки и размеры будущего паяльника.

Прежде чем приступить к её сборке, необходимо собрать импульсный трансформатор и дроссель, а также изготовить плату (или используйте макетную).

Первичная обмотка состоит из шести витков провода сечением 3 мм и имеет среднюю точку. Так как такой толстый провод будет сложно намотать на маленький сердечник, советуем использовать шесть жил провода в лаковой изоляции, сечением 0,5 мм. Для начала возьмите два отрезка провода одинаковой длины, сложите их вместе и соедините 2 конца (после сборки трансформатора они станут средней точкой), другие два оставьте свободными. Проденьте общий конец в сердечник, а остальные разведите и сделайте ими по три витка в разные стороны. Более точно указано на фото:

Проденьте общий конец в сердечник, а остальные разведите и сделайте ими по три витка в разные стороны. Более точно указано на фото:

Вторичная обмотка собирается куда проще. Она состоит из 1 витка провода сечением 7 мм. Для её намотки рекомендуем использовать 7 проводов сечением 1 мм, скрученных вместе. Перед сборкой вторички не забудьте обернуть провод термостойкой (термоскотч, фторопластовая или стеклотканевая трубка) изоляцией. Трансформатор готов.

Далее, следует приступить к дросселю. Он содержит 13 витков, намотанных проводом сечением 1,5 мм. Для намотки используйте провод в лаковой изоляции. После сборки дросселя и изготовления печатной платы приступайте к монтажу всей схемы. После сборки не забудьте приклеить радиаторы к транзисторам. В итоге у должно получиться так, как изображено на фото:

После сборки схемы подключите к ней жало (делается из медной проволоки сечением 3 мм) и проверьте работоспособность паяльника. Если все в порядке, начинайте собирать его в корпус, перед этим не забудьте склеить между собой холдеры для аккумуляторов и припаять их к плате. Аккумуляторы подключаются параллельно.

Аккумуляторы подключаются параллельно.

Такой результат у вас должен получиться:

Номинальная мощность полученного паяльника — 40 ватт, время работы от одного заряда — 1 час, 20 минут (при использовании нормальных аккумуляторов). Прибор не предназначен для длительной работы, его область применения — срочный ремонт чего-то необходимого, когда у вас дома отключили электроэнергию или если вы находитесь вдали от цивилизации. А также этот паяльник подойдёт монтажникам и ремонтникам слаботочного оборудования.

Режим работы у него такой: 10 минут работает и столько же остывает. Допускается не более 7 включений в минуту.

Самодельный импульсный паяльник. Схема, видео, фото

Автор Alexey На чтение 7 мин Просмотров 4.5к. Опубликовано Обновлено

Содержание

- Принцип действия

- Используемые источники тока для питания импульсных паяльников

- Процесс переделки понижающего трансформатора

- Переделка электронного трансформатора

- Изготовление жала паяльника

- Достоинства и недостатки

Известно, что для пайки проводов, радиодеталей или различных металлических конструкций нужен кратковременный нагрев припоя для его расплавления, и разогрев спаиваемых поверхностей проводников до необходимой температуры.

При многократно повторяющейся пайке процесс подготовки деталей к монтажу занимает намного больше времени, чем кратковременное прикосновение разогретого жала к спаиваемым поверхностям.

Очевидно, что в таком случае обычный (заводской или самодельный) паяльник большую часть времени бесполезно простаивает, рассеивая потребляемую энергию. Чтобы сократить бесполезное потребление электроэнергии паяльных инструментов при их простое, был разработан импульсный паяльник,

Промышленный импульсный паяльниккратковременно включаемый только в момент пайки. Название данный инструмент получил из-за потребления электроэнергии в виде кратковременных импульсов, периодом в несколько секунд, достаточных для разогрева жала и выполнения работы.

Название данный инструмент получил из-за потребления электроэнергии в виде кратковременных импульсов, периодом в несколько секунд, достаточных для разогрева жала и выполнения работы.

Принцип действия

Основное отличие импульсного паяльника заключается в способе нагрева его жала, которое являет собой согнутую дугой медную проволоку, (наподобие буквы «U»), по которой пропускают электрический ток большой силы, необходимый для достижения требуемой температуры.

Разогревающаяся медная проволока в виде жалаБлок питания такого паяльника должен обеспечивать выходное напряжение 1-2 В и ток 25-50 А. До недавнего времени для этих целей активно применялся обычный трансформатор, у которого вторичная обмотка выполнена в виде нескольких витков медной шины относительно большого сечения (в несколько раз большего, чем сечение провода жала, во избежание нагрева самой обмотки во время работы).

Также большим сечением должны обладать токопроводящие шины, выполняющие функцию держателя жала, поэтому блок питания помещают в корпус импульсного паяльника, который из-за револьверной ручки напоминает пистолет.

Но изрядные габариты и ощутимый вес понижающего трансформатора делают неудобной работу с паяльником, поэтому в последнее время стали применяться импульсные блоки питания, которые значительно меньше и легче.

Используемые источники тока для питания импульсных паяльников

Импульсные паяльники имеют такое название ещё и из-за усовершенствования и миниатюризации блоков питания, применяемых в данных инструментах, использующих электронную схему преобразования импульсов напряжения высокой частоты, хотя может использоваться и обычный понижающий трансформатор подходящей мощности.

Поэтому, создавая импульсный паяльник своими руками, нужно решить, какой блок питания будет использоваться – с понижающим трансформатором, или электронный. Преимущество первого варианта состоит в чрезвычайно простой электрической схеме – выводы вторичной обмотки напрямую подключаются к токопроводящим шинам.

Пример самодельного паяльника с понижающим трансформаторомК недостаткам следует отнести габариты и вес прибора, а также ощутимую вибрацию во время работы. К тому же, первичная обмотка очень часто перегорает из-за нестабильного напряжения и частых перегрузок, и невозможно самостоятельно осуществить её перемотку без специального оборудования и соответствующего обмоточного провода.

К тому же, первичная обмотка очень часто перегорает из-за нестабильного напряжения и частых перегрузок, и невозможно самостоятельно осуществить её перемотку без специального оборудования и соответствующего обмоточного провода.

Поэтому, многие радиолюбители, ремонтируя вышедший из строя импульсный паяльник на базе понижающего трансформатора, используют подходящий электронный блок питания, заменяя вторичную обмотку.

Сгоревший понижающий трансформатор в промышленном паяльникеГромоздкий трансформатор заменен на миниатюрную электронную платуПроцесс переделки понижающего трансформатора

Изготовляя импульсный паяльник, для его питания можно использовать имеющийся понижающий трансформатор, который может быть с любым типом магнитопровода, главное, чтобы он подходил по мощности в пределах 50-150 Вт.

Первичную сетевую обмотку оставляют без изменений, а вторичную удаляют, разобрав трансформатор. Поскольку для разогрева жала паяльника решающее значение имеет ток, то точным расчётом количества витков можно пренебречь, сосредоточив усилия на достижении максимально возможной площади поперечного сечения обмоточной шины.

Как правило, будет достаточно двух витков медной шины или плетёного гибкого медного провода, сечением 6-10 мм², которые нужно расположить таким образом, чтобы они не замыкались друг с другом и сердечником трансформатора.

Медная шина в виде вторичной обмоткиВ случае с использованием медной шины в качестве обмотки, её выводы будут выполнять функции держателя жала.

Продолжение обмотки является держателем жалаНаматывать упругую шину следует осторожно, чтобы не повредить первичную обмотку, после чего её следует проверить на обрыв и замыкание.

Переделка электронного трансформатора

Создавая импульсный паяльник своими руками с «нуля», или используя готовый корпус с держателями, многие радиолюбители применяют в качестве трансформатора имеющийся электронный блок питания для галогенных ламп на 12В, мощностью 50-150Вт, при этом также переделывая вторичную обмотку.

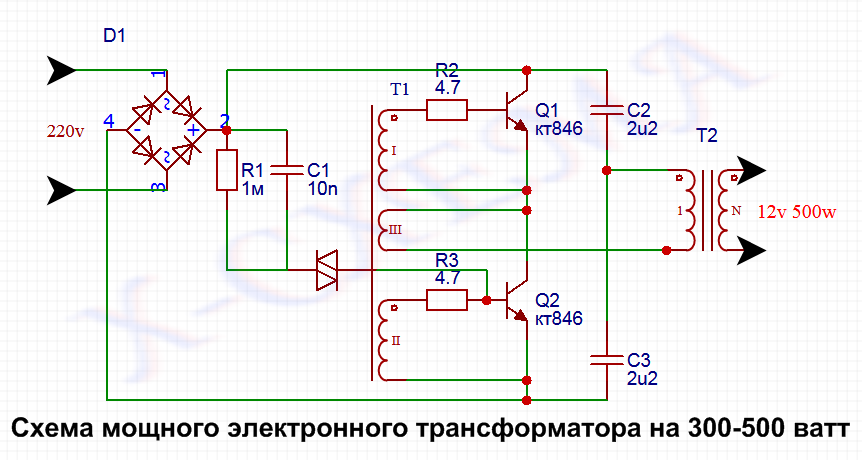

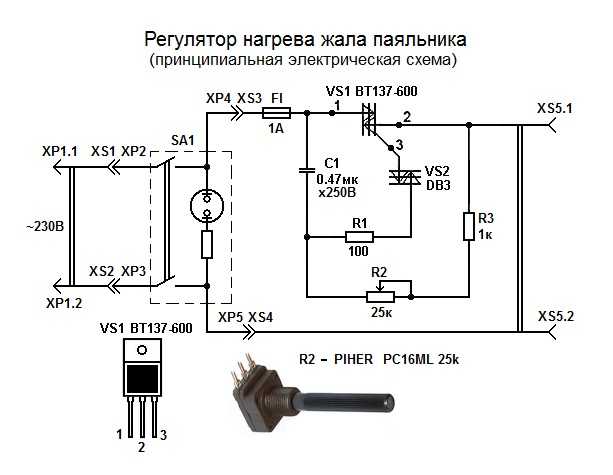

Поскольку никаких других изменений в устройстве не требуется, типичная электрическая принципиальная схема импульсного блока питания приводится лишь в качестве примера, без разбора функций элементов и описания принципа работы.

Импульсный трансформатор на схеме, подлежащий переделкеВ данном случае, нужно помнить, что для достижения требуемого напряжения в импульсном трансформаторе требуется не такие большие габариты магнитопровода и меньшее количество витков, поэтому для переделки вторичной обмотки может быть достаточно одного витка.

Один выходной виток на тороидальном магнитопроводе импульсного трансформатораЕсли у имеющейся шины или гибкого провода сечение недостаточное, то его можно увеличить путём параллельного подключения витков обмоток.

Подключение выводов параллельных витков к держателю жалаПараллельные витки из гибкого плетеного медного многожильного проводаПоскольку старую вторичную обмотку можно удалить, не разбирая трансформатор, а создать новую можно просто вставив один виток в пустоты между изоляцией и магнитопроводом, процесс переделки импульсного блока питания не является слишком сложным делом даже для начинающего мастера.

Изготовление жала паяльника

В качестве жала паяльника нужно использовать медную проволоку, диаметром 1-2 мм, подсоединив её к держателям при помощи болтовых или имеющихся готовых цанговых соединений.

Болтовые крепления жала на пластинахБолее точно толщина провода определяется опытным путём – по скорости, с которой температура паяльника достигает рабочего диапазона – чем тоньше проволока жала, тем быстрее оно будет разогреваться. Но с другой стороны, слишком большая температура сделает невозможным процесс пайки и приведёт к быстрому износу и даже перегоранию провода.

Увеличивая поперечное сечение проволоки нужно добиться приемлемого времени (4-8 секунд) разогрева жала и недопущения его перегрева. Нужно помнить, что с увеличением площади поперечного сечения проволоки жала растёт потребляемая мощность и нагревание вторичной обмотки трансформатора.

Поэтому, подобрав нужный диаметр провода жала и опробовав самодельный паяльник в работе, осуществив несколько раз процесс пайки, нужно проверить нагрев вторичной обмотки – она не должна сильно нагреваться, а тем более раскаляться – иначе трансформатор может перегреться, что приведёт к перегоранию первичной обмотки и воспламенению изоляции.

Для удобства работы часто подключают лампочку или светодиод, синхронно включающийся и освещающий место пайки.

Яркий светодиод включается синхронно с паяльником, освещая место пайкиПодобрав необходимые детали на рынке, или разобрав другие устройства, обладая минимальными навыками в радиоделе, можно собрать такой паяльник своими руками, добавив в свой арсенал инструмент, который будет выгодно отличаться по таким параметрам:

- Экономичность – электроэнергия не используется при простое инструмента;

- Безопасность — в нерабочем состоянии жало всегда холодное, что исключает ожоги кожи, возгорания предметов и проплавление изоляции сетевого шнура при случайном прикосновении;

- Удобство в ремонте – отсутствие нагревательного элемента исключает его перегорание, а изготовление и замена жала намного проще, чем у обычного паяльника, где оно часто застревает.

К недостаткам следует отнести изрядные габариты и ощутимый вес, что требует приложения некоторых физических усилий и вызывает усталость руки после продолжительной работы. Поэтому многие радиолюбители разделяют электронную схему и импульсный трансформатор, делая инструмент легче.

Поэтому многие радиолюбители разделяют электронную схему и импульсный трансформатор, делая инструмент легче.

Импульсный таймер для паяльника Контроль температуры

Это дополнение к предыдущему сообщению о способе контроля температуры подключаемого паяльника без датчика температуры. Вместо того, чтобы использовать датчик для контроля температуры, это устройство посылает питание на паяльник точно синхронизированными импульсами таким образом, который имитирует синхронизацию того, как работает паяльная станция с регулируемой температурой.

Контроллер импульсного таймера для сменных паяльников

Наблюдая за миганием светодиода высококачественной паяльной станции, когда паяльник поддерживает стабильную температуру, у меня родилась идея. Это выглядело так, как будто это происходило с регулярностью в определенном ритме. Я подумал, а почему бы не использовать схему таймера, чтобы сделать что-то подобное для обычного втычного паяльника?

Это выглядело так, как будто это происходило с регулярностью в определенном ритме. Я подумал, а почему бы не использовать схему таймера, чтобы сделать что-то подобное для обычного втычного паяльника?

ПОСМОТРЕТЬ ВИДЕО

Схема проверена в предыдущем посте. Установка была грубой, но ее было достаточно, чтобы проверить концепцию.

Предыдущая тестовая плата для схемы таймера цикла ПЛК.

Таймер задержки для холодного запуска в исходной тестовой схеме был ограничен 10 секундами, поэтому он был изменен. Подстроечный резистор на 100 кОм на печатной плате был заменен подстроечным резистором на 1 МОм. Это позволило установить время задержки до 100 секунд.

Ниже показана схема подключения этой новой цепи:

Схема подключения контроллера импульсного таймера паяльника (щелкните, чтобы увеличить)

Я использовал кнопочный переключатель для каждого из переключателей сброса таймера SW3 и SW4. При нажатии на переключатель было трудно сказать, включен он или выключен, поэтому я добавил светодиод для каждого переключателя, который загорался, когда он был включен, и гас, когда он был выключен.

При нажатии на переключатель было трудно сказать, включен он или выключен, поэтому я добавил светодиод для каждого переключателя, который загорался, когда он был включен, и гас, когда он был выключен.

Важно убедиться, что переключатель сброса таймера задержки выключен, как только начинается новый обратный отсчет, чтобы предотвратить случайный холодный пуск. Вариант схемы показан ниже для добавления светодиодов к переключателям сброса. Если физические характеристики переключателя таковы, что без светодиода легко определить, включен он или выключен, то светодиоды не нужны.

Схема подключения контроллера импульсного таймера со светодиодами переключателя сброса (щелкните, чтобы увеличить)

Напряжение на переключателе SW4 для таймера задержки составляет 12 В, поэтому требуется токоограничивающий резистор R1 на 560 Ом. Когда я проверял, напряжение на переключателе SW3 для таймера цикла составляло 1,85 В. Напряжение очень низкое, и светодиод 3 мм (T1) едва загорится. Резистор ограничения тока не требуется для светодиода SW3.

ВНИМАНИЕ!! – НЕ ПЫТАЙТЕСЬ построить эту схему, если вы не знаете, что делаете! Если вы не совсем уверены, что знаете, что делаете, попросите кого-нибудь помочь вам, кто знает. Существует возможная опасность поражения электрическим током ЧТО МОЖЕТ БЫТЬ СМЕРТЕЛЬНЫМ . Если вы решите построить эту схему или работать с ней, вы делаете это на свой страх и риск!

Я получил лучший таймер задержки для этой новой схемы:

Есть несколько отличий, которые делают это устройство более безопасным и удобным для пользователя. Одна из проблем со старым таймером заключалась в том, что он использовал нормально замкнутые контакты реле для включения цепи. Таймер должен быть запитан, чтобы цепь оставалась разомкнутой.

Это было из соображений безопасности, потому что при отключении питания или перезапуске по какой-либо причине паяльник снова начинал нагреваться, даже если он уже был горячим. Я писал об этом в конце предыдущего поста как о одной из своих проблем.

Таймер задержки в этой новой схеме работает в обратном порядке. Нормально разомкнутые контакты реле используются для включения цепи. Таймер не требуется включать, чтобы цепь оставалась разомкнутой, поэтому в случае перебоя в подаче питания ответственность не взимается.

Таймер задержки также имеет функцию управления для запуска обратного отсчета. Переключатель SW4 используется для запуска обратного отсчета, и после его запуска переключатель отключается. Обратный отсчет завершается и не будет повторяться до тех пор, пока не будет нажат переключатель, чтобы начать новый обратный отсчет.

Самое лучшее в новом таймере отсрочки — это то, что он оснащен цифровым дисплеем. Кнопки используются для ввода времени задержки в секундах. Со старым таймером отсрочки приходилось подстраивать триммер отверткой и каждый раз проверять по секундомеру.

Детали, используемые для корпуса

Для корпуса использовалась розетка из ПВХ с двумя прозрачными пластиковыми навесными коробками для цепей таймера. Для крепления прозрачных пластиковых коробок и фанерного основания к розетке использовались нейлоновые застежки. Печатная плата источника питания постоянного тока 12 В была расположена внутри в нижней части розетки и закреплена горячим клеем. Были просверлены отверстия и установлены выключатели, светодиоды, шнур питания и держатель предохранителя в розетке.

Для крепления прозрачных пластиковых коробок и фанерного основания к розетке использовались нейлоновые застежки. Печатная плата источника питания постоянного тока 12 В была расположена внутри в нижней части розетки и закреплена горячим клеем. Были просверлены отверстия и установлены выключатели, светодиоды, шнур питания и держатель предохранителя в розетке.

Ниже приведены фотографии большинства деталей. Слева находится розетка GFCI, а над ней — розетка из ПВХ (к тому времени, как было сделано это фото, я уже отпилил монтажные гвозди ножовкой, чтобы стороны выглядели гладкими). Искать «Одинарная кабельная коробка RACO с невыпадающими гвоздями».

Также в правом верхнем углу находится 8-футовый внешний удлинитель (белый). Чуть ниже находится схема таймера цикла FRM01, одна из жестких прозрачных пластиковых коробок на петлях (3 9/16 дюйма x 2 9 дюйма)./16 дюймов x 1 1/8 дюйма) и один из двух наборов стоек, гаек и винтов для печатной платы. Слева от цепи таймера цикла находится втулка для снятия натяжения косички для шнура питания. Прямо под ним находится тумблер на 15 ампер. Этот переключатель не использовался и был заменен на кулисный переключатель меньшего размера на 10 ампер. В переднем ряду находится адаптер переменного тока 12 В, держатель предохранителя, предохранитель 3AG на 2 ампера и настенная панель для розетки.

Прямо под ним находится тумблер на 15 ампер. Этот переключатель не использовался и был заменен на кулисный переключатель меньшего размера на 10 ампер. В переднем ряду находится адаптер переменного тока 12 В, держатель предохранителя, предохранитель 3AG на 2 ампера и настенная панель для розетки.

Адаптер переменного тока был разобран, а печатная плата удалена.

Новые провода должны быть припаяны к блоку питания, потому что существующие провода слишком короткие.

Сборка блока

Прежде чем сверлить какие-либо отверстия, я установил розетку GFCI и настенную пластину, а затем прикрепил две прозрачные пластиковые коробки к розетке резиновыми лентами. Это было сделано для того, чтобы понять, как все эти части будут соединяться, и сделать некоторые замеры, чтобы убедиться, что все подходит.

Следующим шагом было размещение печатной платы источника питания 12 В внутри розетки внизу. Временно он был закреплен прозрачной лентой. Я установил 4 нейлоновые шестигранные гайки так далеко, как они должны были подойти к краям внутренних поверхностей.

Используя шестигранные гайки в качестве ориентира, я отметил маркером места для сверления отверстий в основании выпускной коробки:

4 отверстия в нижней части выходной коробки. Затем я вырезал кусок фанеры размером 6 1/2 x 5 1/2 дюйма из 3/8 дюйма для основы. Используя отверстия в выходной коробке в качестве ориентира, я отметил, где просверлить отверстия в фанере. Сначала я просверлил отверстия на 3/16 дюйма, а затем расточил их плоским сверлом по дереву на 7/16 дюйма.

На фото ниже показана розетка, фанерная основа и нейлоновые крепления перед сборкой. Крепеж был метрическим: винты с крестообразным шлицем M5 x 15 мм, шестигранные гайки M5 и плоские шайбы M5 x 10 мм x 1,0 мм. Их трудно найти в небольших количествах у местных поставщиков, поэтому я заказал их онлайн.

На фотографии ниже показан вид на нижнюю часть основания. Крепежи раззенкованы, поэтому основание плотно прилегает к ровной поверхности.

На следующем фото вид внутренней части распределительной коробки с основанием, закрепленным пластиковыми застежками. Пластиковая фурнитура использовалась вместо металла из соображений безопасности.

Пластиковая фурнитура использовалась вместо металла из соображений безопасности.

Сверление отверстий и установка прозрачных пластиковых коробок

Были проведены измерения для сверления отверстий в прозрачных пластиковых коробках. Чертежи были сделаны на бумаге карандашом и линейкой:

Шаблоны расположения отверстий для каждой поверхности были вырезаны из чертежа канцелярским ножом. Бумажные выкройки были прикреплены к коробке с помощью диспенсера на рулонной клейкой ленте с помощью перемещаемого клея. Шаблон для нижних отверстий был прикреплен к нижней стороне коробки (фото ниже).

Шаблоны для боковых стенок были нанесены на внутренние поверхности коробки:

Прозрачная пластиковая коробка изготовлена из полистирола. Он очень хрупкий и легко треснет. Следует использовать свежее острое сверло 1/8 дюйма. Все отверстия, кроме 3-мм отверстий для светодиодов переключателя сброса, были сделаны сверлом 1/8 дюйма. Я использовал меньшее сверло для отверстий диаметром 3 мм.

Сверление нижних отверстий для коробки таймера цикла:

Отверстия в нижней части:

Сверление отверстий в боковой панели для блока таймера цикла:

Отверстия в боковой панели:

Я использовал конусную развертку, чтобы увеличить отверстия там, где это необходимо. Я не рекомендую использовать сверло большего размера для расширения отверстий в хрупком пластике, потому что оно может треснуть.

Прозрачные пластиковые коробки были установлены на выходную коробку. Я обрезал длину четырех винтов, используемых в нижней части прозрачных пластиковых коробок, с помощью высокоточного универсального ножа, чтобы они подошли. При обрезке винта по длине лучше всего сначала навинтить на винт гайку ниже места разреза. Сделав надрез, открутите гайку от винта. Это удалит любые заусенцы, которые могут мешать, и облегчит навинчивание гайки обратно.

Затем выпускное отверстие GFCI было установлено на выпускной коробке, чтобы проверить наличие зазора и убедиться, что винты не мешают: отверстия в выходной коробке из ПВХ и для крепления выключателей и других деталей. Это было сделано на данном этапе, чтобы убедиться, что все детали подходят. Ниже показан вид спереди. Установлены два переключателя сброса и отмечены отверстия для переключателя теплого пуска SW2 слева и главного переключателя SW1 справа. Над SW1 будет просверлено отверстие диаметром 3 мм.

Это было сделано на данном этапе, чтобы убедиться, что все детали подходят. Ниже показан вид спереди. Установлены два переключателя сброса и отмечены отверстия для переключателя теплого пуска SW2 слева и главного переключателя SW1 справа. Над SW1 будет просверлено отверстие диаметром 3 мм.

Вид сзади показывает расположение держателя предохранителя слева и шнура питания справа.

Отверстия были просверлены и обработаны круглым напильником. Сначала было просверлено прямоугольное отверстие для выключателя, затем высечка и, наконец, канцелярский нож.

Это вид сзади. Все детали помещаются под выпускным отверстием.

Окончательная сборка

Затем были сняты переключатели, прозрачные пластиковые коробки и втулка для снятия натяжения. Оставьте фанерную основу прикрепленной к выходной коробке. Две схемы таймера были смонтированы на пластиковых коробках со стойками, а затем коробки были повторно установлены на выходной коробке.

Я использовал метрические зазоры, полученные онлайн. Шестигранные гайки M3 прилагались к стойкам. Винты заказывались отдельно. Введите в поиск «корпус 5 мм, M3 x 6 мм, латунная стойка с наружной резьбой» и «винт с крестообразным шлицем M3 x 5 мм».

Ниже представлена фотография первого этапа окончательной сборки.

Сначала был установлен блок питания. Чтобы закрепить его на месте, был использован горячий клей. Существующие выводы и светодиод были отпаяны от печатной платы, а новые провода были использованы для увеличения длины выводов и светодиода, чтобы его можно было расположить над главным выключателем.

Красный светодиод режима ожидания виден на фотографии выше, он висит над правым нижним углом розетки. Он был вставлен в отверстие диаметром 3 мм над главным выключателем SW1. Использовать клей или нет, будет зависеть от того, насколько плотно он войдет в отверстие.

Если вы внимательно посмотрите на фото, то увидите, что конец одной из плоских обжимных клемм касается нижнего левого края выходной коробки. Эта обжимная клемма находится на коротком отрезке провода, противоположный конец которого припаян к одному из контактов держателя предохранителя. Обжимная клемма должна быть подключена к одному из контактов главного выключателя SW1.

Эта обжимная клемма находится на коротком отрезке провода, противоположный конец которого припаян к одному из контактов держателя предохранителя. Обжимная клемма должна быть подключена к одному из контактов главного выключателя SW1.

Следующим шагом было отрезать конец шнура питания с гнездовым разъемом.

С помощью универсального ножа было удалено около 6 дюймов оболочки. Будьте очень осторожны, чтобы не порезать изоляцию проводника. Я использовал инструмент для зачистки проводов, чтобы снять примерно 5/8 дюйма изоляции с каждого провода.

С этого момента окончательная сборка в основном включала проводку. Вся проводка 12 В была выполнена с помощью многожильного провода калибра 24, а вся проводка 110 В была выполнена с помощью многожильного провода калибра 20. Плоские обжимные клеммы использовались для соединения главного выключателя и выключателя мгновенного действия. На плоских обжимных клеммах и припаянных выводах использовались отрезки термоусадочных трубок, чтобы свести к минимуму риск соприкосновения оголенных проводов и возникновения короткого замыкания.

Две маленькие серые гайки использовались для подключения 12-вольтовой проводки, а три желтые гайки использовались для подключения 110-вольтовой проводки.

Проводка завершена, розетка GFCI установлена. Я использовал две небольшие нейлоновые прокладки размером 1/8 дюйма, чтобы немного приподнять розетку GFCI над выходной коробкой. Это было необходимо для того, чтобы настенная пластина была на одном уровне с прозрачными пластиковыми коробками.

На фото ниже показан готовый блок, готовый к работе.

Контроллер импульсного таймера готового паяльника

Одна вещь, которую я сделал, это проверила непрерывность перед подключением устройства. Я не хотел, чтобы часы работы превращались в клуб дыма. Я проверил непрерывность линий 12 В от одного таймера к другому, а также проверил горячий проводник внутри розетки GFCI с одной стороны переключателя мгновенного действия SW2 и с горячими клеммами переменного тока на каждом из таймеров. Это придало мне уверенности, поэтому я задержал дыхание и подключил его к сети. Устройство работало отлично, и я снова смог дышать.

Устройство работало отлично, и я снова смог дышать.

Нравится:

Нравится Загрузка…

Опубликовано в Проекты, Инструменты для магазина, Паяльники, Регуляторы температуры | Tagged Паяльник, Схема таймера | 3 комментария

Схема регулятора температуры паяльника и работа

Содержание

Если вы энтузиаст электроники, то вы должны быть знакомы с устройством паяльника. Это обычно используется для проектирования электронных схем на печатной плате. Если вы не используете регулируемый солдатский утюг для пайки, то, скорее всего, вы можете повредить свою микросхему или даже устройство.

Требуемое напряжение паяльной машины полностью зависит от параметров припоя компонентов, используемых в устройстве. Например, маленькому устройству или микросхеме требуется мощность всего 5 Вт, тогда как большому устройству может потребоваться железо мощностью 25–30 Вт. Некоторым из огромных устройств также требуется даже 50 Вт или более в зависимости от.

Паяльники бывают самые разные, с разной мощностью. Как правило, устройство работает от сети переменного тока 230 В без регулятора температуры. Именно поэтому в этой статье мы решили разработать недорогой регулятор температуры для паяльника.

Иногда износ жала паяльника может быть вызван постоянным энергопотреблением. Чтобы решить эту проблему, мы можем использовать регулятор температуры вместе с утюгом, чтобы регулировать температуру в соответствии с требованиями. Представленный на рынке паяльник с регулятором температуры чертовски дорог и доступен далеко не каждому.

В этой статье мы будем проектировать регулятор температуры для паяльника, используя основные электронные компоненты, такие как резисторы, DIAC и TRIAC. Прежде чем приступить к процессу проектирования этой схемы, давайте обсудим основные компоненты, используемые в схемах, а именно DIAC и TRIAC. Поскольку резистор и конденсаторы, используемые в схеме, не нуждаются в пояснении и хорошо знакомы каждому любителю, о них мы тоже уже подробно говорили.

- Связанный проект: Электронная схема глаза с использованием LDR

DIAC представляет собой дискретный электронный компонент, также известный как симметричные триггерные диоды. Это двунаправленный полупроводниковый переключатель, который можно использовать как в прямой, так и в обратной полярности. DIAC очень часто используются при срабатывании TRIAC, средства, используемые в комбинации DIAC-TRIAC. Одним из наиболее интересных фактов о DIAC является то, что они являются двунаправленными устройствами, в которых любой из терминалов может использоваться в качестве основного терминала.

Работа DIAC DIAC начинает проводить напряжение только после превышения определенного напряжения пробоя. Большинство DIAC имеют напряжение пробоя около 30 В, но фактическое напряжение пробоя полностью зависит от характеристик этого типа компонента. При достижении напряжения пробоя сопротивление компонента резко уменьшается. Это приводит к резкому падению напряжения на DIAC и в результате к увеличению соответствующего тока. Когда ток падает ниже тока удержания, DIAC снова переключается в непроводящее состояние. Здесь ток удержания представляет собой уровень, при котором DIAC остается в проводящем состоянии.

Это приводит к резкому падению напряжения на DIAC и в результате к увеличению соответствующего тока. Когда ток падает ниже тока удержания, DIAC снова переключается в непроводящее состояние. Здесь ток удержания представляет собой уровень, при котором DIAC остается в проводящем состоянии.

Каждый раз, когда напряжение в цикле падает, устройство сбрасывается в проводящее состояние. DIAC обеспечивают одинаковое переключение на обе половины цикла переменного тока, поскольку поведение устройства одинаково в обоих направлениях.

- Связанный проект: Цепь автоматического светодиодного аварийного освещения

DIAC изготавливаются трехслойной и пятислойной структурой. Давайте посмотрим на строительство обоих один за другим.

Трехслойная структура

В этой структуре переключение происходит, когда обратно смещенный переход подвергается обратному пробою. Это наиболее часто используемый DIAC на практике из-за его симметричной работы. Этот трехслойный DIAC может достигать напряжения пробоя около 30 В в целом и способен обеспечить достаточное улучшение характеристик переключения.

Этот трехслойный DIAC может достигать напряжения пробоя около 30 В в целом и способен обеспечить достаточное улучшение характеристик переключения.

Пятислойная структура DIAC сильно отличается по срокам эксплуатации. Эта структура устройства образует кривую ВАХ, похожую на трехслойную версию. Можно сказать, что эта структура выглядит как два диода, соединенных встречно-параллельно.

- Связанный проект: Автоматическая ночная лампа с использованием Arduino

DIAC широко используются в электронике из-за характера его симметричной работы. Некоторые из общих применений включают:

- Его можно использовать вместе с устройством TRIAC, чтобы сделать переключение симметричным для обеих половин цикла переменного тока.

- DIAC широко используются в качестве регуляторов освещенности или бытового освещения

- DIAC также используются в люминесцентных лампах в качестве пусковых цепей

Как следует из названия, TRIAC представляет собой трехконтактное устройство, которое управляет потоком тока. Он используется для управления током переменного тока для обеих половин. Это двунаправленное устройство, также принадлежащее к семейству тиристоров. Симистор ведет себя как два обычных тиристора, соединенных встречно друг с другом.

Он используется для управления током переменного тока для обеих половин. Это двунаправленное устройство, также принадлежащее к семейству тиристоров. Симистор ведет себя как два обычных тиристора, соединенных встречно друг с другом.

Проще говоря, TRIAC может быть запущен в проводимость как отрицательным, так и положительным напряжением с отрицательными и положительными запускающими импульсами, поданными на его клемму GATE.

В большинстве случаев коммутации переменного тока клемма затвора TRIAC подключается к главной клемме.

- Связанный проект: Простая схема сенсорного переключателя с использованием таймера 555 и транзистора BC547

Конструкция TRIAC состоит из четырех слоев. Это устройство может проводить в любом направлении при срабатывании одиночного импульса. PNPN размещается в положительном направлении, а NPNP — в отрицательном. Он действует как переключатель разомкнутой цепи, который блокирует ток в выключенном состоянии.

Существует четыре режима, в которых может работать TRIAC, а именно:

Режим I + : Ток MT2 положительный, ток затвора также положительный

Режим I – : Ток MT2 положительный, ток затвора также отрицательный

Режим III + : Ток MT2 отрицательный и ток затвора также положительный

Режим III – : Ток MT2 отрицательный и ток затвора также отрицательный применяется на терминале Gate. В приведенном выше обсуждении это обозначено как режим I. Вы также можете запустить симистор отрицательным током затвора, который переходит в режим Ι–.

Следуя тому же процессу, в квадранте ΙΙΙ запуск с отрицательным током затвора, –ΙG также распространен как в режиме ΙΙΙ–, так и в режиме ΙΙΙ+. Однако режимы Ι– и ΙΙΙ+ являются менее чувствительными конфигурациями, требующими большого тока на клемме Gate для запуска, чем более распространенные режимы запуска TRIAC Ι+ и ΙΙΙ–.

Симисторы требуют минимального удерживающего тока для поддержания проводимости в точке пересечения сигналов.

- Связанный проект: Автоматическая система управления уличным освещением с использованием LDR

- Он широко используется в системах управления и коммутации, используемых в быту

- Он используется в качестве устройства управления фазой в большинстве приложений переменного тока

- Также используется для управления скоростью вентиляторов

- Используется в двигателях

- Также используется для регулировки яркости в лампах

Мы надеемся, что вы хорошо разбираетесь в DIAC и TRIAC. Мы обсудили работу обоих устройств в приведенном выше обсуждении, чтобы помочь вам понять использование обоих компонентов в контроллере температуры паяльника. Помимо этих двух, мы использовали в нашей схеме потенциометр для управления температурой с помощью ручки.

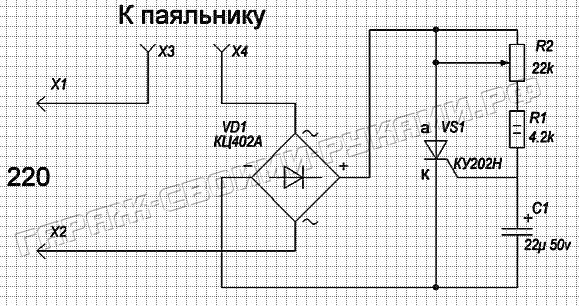

Соберите следующие компоненты для разработки схемы регулятора температуры паяльника:

- Резистор – 2,2 кОм (1 шт.

)

) - Потенциометр – 100 K (1 шт.)

- Конденсатор 400 В – 0,1 мкФ (1 шт.)

- DB3 DIAC (1 шт.)

- BT136 TRIAC (1 шт.)

Связанный проект: Электронный проект управления светофором с использованием таймера IC 4017 и 555

Принципиальная схема регулятора температуры паяльникаЭтот регулятор температуры паяльника очень прост в конструкции. Схема выполнена с использованием некоторых из простейших электронных компонентов, упомянутых в приведенном выше списке. Один конец резистора 2K подключен к клемме DIAC, а другой конец подключен к источнику питания 220 В через потенциометр для контроля температуры. С другой стороны, DIAC соединяется с клеммой затвора TRIAC для управления переключением TRIAC.

Работа регулятора температуры паяльника Температура этого контура контроллера может варьироваться от максимального значения для регулирования рассеивания тепла. Подключите эту схему к паяльнику, чтобы быстро повысить температуру железа в кратчайшие сроки. Симистор, подключенный здесь к цепи, переключает большие токи и напряжения по обеим частям сигнала переменного тока. Симистор зажигается под разными углами, чтобы получить разные уровни температуры от 0 градусов до максимума. Подключенный DIAC управляет стрельбой в обоих направлениях. Здесь вы можете использовать потенциометр для соответствующей установки температуры.

Симистор, подключенный здесь к цепи, переключает большие токи и напряжения по обеим частям сигнала переменного тока. Симистор зажигается под разными углами, чтобы получить разные уровни температуры от 0 градусов до максимума. Подключенный DIAC управляет стрельбой в обоих направлениях. Здесь вы можете использовать потенциометр для соответствующей установки температуры.

Работа этого регулятора температуры паяльника очень проста и понятна. Вам просто нужно соединить схему с паяльником, чтобы соответственно изменить температуру.

- Связанный проект: Электронный проект схемы переключателя хлопков с использованием таймера 555

Регулятор температуры паяльника используется для контроля температуры паяльника. Вы можете подключить этот контроллер, чтобы сократить время нарастания температуры паяльника. Это очень полезно при пайке чувствительных компонентов.

Итог:

Паяльники с терморегулятором стоят довольно дорого и не всем по карману.

)

)