Отжиг стали — температура нагрева, свойства стали после термической обработки

Отжиг стали – процесс термообработки стали, при котором происходит температурный нагрев для получения определенных свойств изделия – снижение твердости, получение однородной структуры для проведения механической обработки, снятие внутреннего напряжения стали.

Отжиг – одна из основных операций термообработки, предназначенная для получения определенных свойств стали. Она может служить промежуточным этапом или выполнять функции окончательного технологического процесса. Цели, достигаемые с помощью различных видов отжига: снизить твердость, получить однородную структуру, удобную для последующих операций мехобработки, снять внутренние напряжения. В зависимости от температуры нагрева, времени и условий выдержки различают два основных типа отжига –I иII рода, которые, в свою очередь, подразделяются на подвиды.

Отжиг сталей первого рода – назначение, виды, температуры нагрева

В зависимости от температур нагрева и начального состояния сплава при различных видах отжига I рода протекают процессы гомогенизации, рекристаллизации, устранения остаточных напряжений, уменьшения твердости.

Этот вид термообработки применяется для слитков из легированных марок. Он позволяет снизить дендритную или внутрикристаллитную неоднородность, повышающую склонность металла при обработке давлением к негативным явлениям, среди которых:

- хрупкий излом;

- неравномерность свойств в различных направлениях;

- слоистый излом;

- трещинообразование;

- снижение пластичности и вязкости.

Режим диффузионного процесса:

- нагрев до высоких температур (до +1200°C), при которых характеристики структуры сплава выравниваются по всем направлениям;

- выдержка – 15-20 часов;

- быстрое охлаждение заготовки до 800-820°C, а затем более медленное на воздухе.

В результате гомогенизационного термического процесса получают крупное зерно, которое измельчают дальнейшей обработкой давлением или термической обработкой.

Этот вид термообработки используется для стальных заготовок или полуфабрикатов после холодного деформирования или между такими операциями. Он заключается в нагреве до температур, превышающих температуры рекристаллизационных процессов, выдержке и охлаждении. Температура операции определяется содержанием углерода в сплаве:

- 0,08-0,2% C–+680…700°C. Такие стали подвергают штамповке, прокатке, волочению.

- Высокоуглеродистая легированная сталь – +680…740°C. Обычно это калиброванные прутки из хромсодержащих безникелевых и хромоникелевых марок. Выдержка – 0,5-1,5 ч.

Этот вид термообработки применяют для отливок, сварных изделий, заготовок после резки, в которых появляются остаточные напряжения в результате неоднородного охлаждения и пластических деформаций. Остаточные напряжения провоцируют целый ряд негативных последствий, среди которых – изменение размерных параметров и деформационные процессы во время хранения, транспортировки и эксплуатации изделий.

Остаточные напряжения провоцируют целый ряд негативных последствий, среди которых – изменение размерных параметров и деформационные процессы во время хранения, транспортировки и эксплуатации изделий.

Операция для снятия напряжений осуществляется в следующих температурных интервалах:

- Ходовые винты, зубчатые колеса, червяки: +570-600°C, выдержка 2-3 часа после основной механообработки, +160…+180°C, выдержка 2-2,5 часа после финишных мероприятий, проводимых для снятия напряжений после шлифовки.

- Обработка для снятия сварных напряжений: +650-700°C.

Остаточные напряжения снижаются и при рекристаллизационном отжиге, при котором осуществляются фазовые трансформации.

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжигПри этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

- возможность значительных обжатий при протяжке;

- отсутствие обрывов при холодных деформациях;

- высокую прочность после финишного волочения.

При неполном отжиге металлоизделия нагревают немного выше критической температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода более 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

- Нагрев до температур выше точки А1на 10-30°C (обычно +750…770°C). Обеспечивает практически полную рекристаллизацию структуры. Во время этого процесса пластинчатый феррит приобретает сфероидальную форму. Поэтому такую операцию часто называют сфероидизацией.

- Охлаждение до 600°C со скоростью до 60°C/час. Чем больше легирующих добавок в стали, тем медленнее должно быть охлаждение.

- Остывание на воздухе от +600°C до нормальной температуры.

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига. Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превышающих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

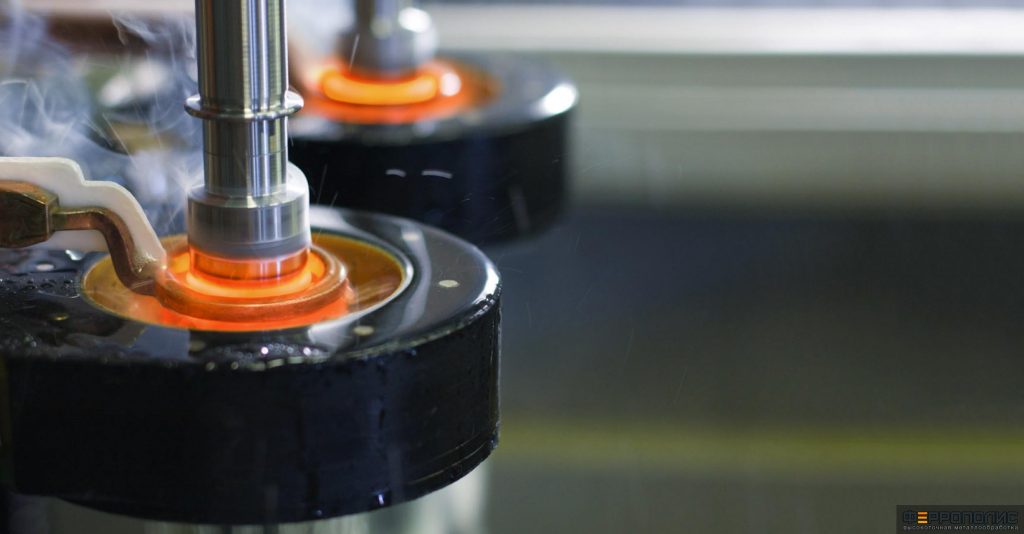

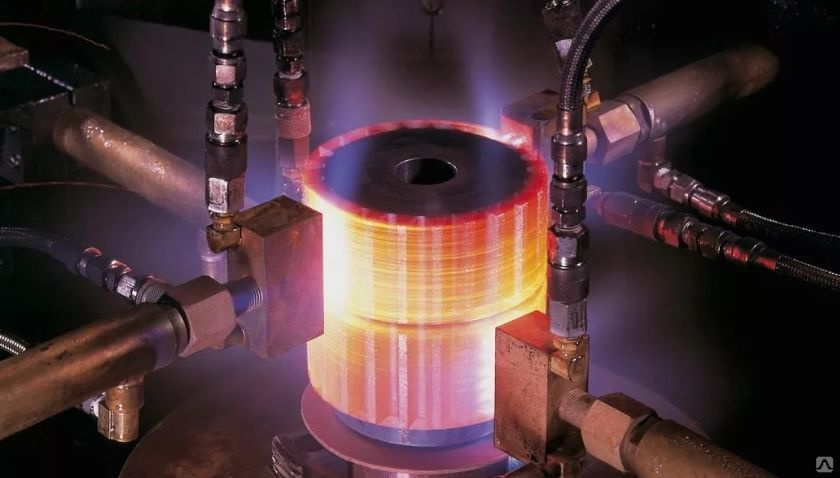

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

Отжиг на зернистый перлит

Для получения структуры зернистого перлита осуществляется маятниковый отжиг, после которого эвтектоидные и заэвтектоидные стали обеспечивают хорошую обрабатываемость резанием, повышается cкорость процесса резания и улучшается качество поверхности. Этот вид т/о подходит для тонких листов перед холодной штамповкой и прутков перед холодным волочением. Результат – улучшение пластических свойств.

Режим маятникового отжига состоит из нескольких циклов нагрева выше критической точки А3 с медленным охлаждением до +670…+700°C. Три таких цикла позволяют получить структуру со 100% зернистого перлита. Финальное охлаждение – на воздухе.

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

Отжиг сталей

По книжному определению, отжиг — это нагрев стали до температуры выше критической, выдержка при этой температуре и медленной охлаждение вместе с печью. На самом деле это общее определение, под которое попадают не все виды отжига. Режимы отжига зависят в первую очередь от конечных требований к стали или изделию, в первую очередь это требования по механическим или технологическим свойствам металла.

На самом деле это общее определение, под которое попадают не все виды отжига. Режимы отжига зависят в первую очередь от конечных требований к стали или изделию, в первую очередь это требования по механическим или технологическим свойствам металла.

Содержание

- Отжиг первого рода (І-го рода)

- Гомогенизационный отжиг

- Рекристаллизационный отжиг

- Отжиг для снятия напряжений

- Высокий отжиг

- Отжиг второго рода (ΙΙ-го рода)

- Полный отжиг

- Неполный отжиг

- Отжиг на зернистый перлит (маятниковый отжиг)

- Изотермический отжиг

- Патентирование

- Нормализационный отжиг (нормализация стали)

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Отжиг второго рода (ΙΙ-го рода)

Отжиг ΙΙ рода основан на использовании фазовых превращений сплавов и состоит в нагреве выше температуры превращения с последующим медленным охлаждением для получения устойчивого структурного состояния сплавов.

Полный отжиг

Полный отжиг производится для доэвтектоидных сталей. Для этого стальную деталь нагревают выше критической точки А3 на 30–50°С и после прогрева проводят медленное охлаждение. Как правило, детали охлаждают вместе с печью со скоростью 30–100°С/час. Структура доэвтектоидной стали после отжига состоит из избыточного феррита и перлита.

Структура доэвтектоидной стали после отжига состоит из избыточного феррита и перлита.

— устранение пороков структуры, возникших при предыдущей обработке (литье, горячая деформация, сварка, термообработка), – крупнозернистости и видманштеттовой структуры;

— смягчение стали перед обработкой резанием – получение крупнозернистости для улучшения качества поверхности и большей ломкости стружки низкоуглеродистых сталей;

— уменьшение напряжений.

Неполный отжиг

Неполный отжиг отличается от полного тем, что нагрев производится на 30–50 °С выше критической точки А1 (линия РSК на диаграмме «Железо – цементит»). Неполный отжиг доэвтектоидных сталей проводят для улучшения обрабатываемости резанием. При неполном отжиге происходит частичная перекристаллизация стали — вследствие перехода перлита в аустенит. Избыточный феррит лишь частично превращается в аустенит. Такой отжиг проводится при температуре 770 — 750°С с последующим охлаждением со скоростью 30 — 60°С/с до 600°С, далее на воздухе.

Неполный отжиг широко применяется для заэвтектоидных углеродистых и легированных сталей. Нагрев этих сталей на 10 — 30°С выше Ас1 вызывает практически полную перекристаллизацию сплава и позволяет получить зернистую (сферическую) форму перлита вместо пластинчатой. Такой отжиг называют сфероидизацией. Частицы цементита, не растворившегося при нагреве, или области аустенита с повышенной концентрацией углерода за счет неполной его гомогенизации после растворения цементита, служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении до температуры ниже А1 и принимающего в этом случае зернистую форму. В результате нагрева до температуры значительно выше А1 и растворения большей части цементита и более полной гомогенизации аустенита последующее выделение цементита ниже А1 происходит в пластинчатой форме. Если избыточный цементит находился в виде сетки, то перед этим отжигом нужно сделать нормализацию с нагревом выше Асm (желательно с охлаждением в направленном потоке воздуха).

Стали, близкие к эвтектоидному составу, имеют узкий температурный интервал нагрева (750 — 760°С) для отжига на зернистый цементит, для заэвтектоидных сталей интервал рсширяется до 770 — 790°С. Легированные заэвтектоидные стали можно нагревать до более высоких температур 770 — 820°С. Охлаждение и сфероидизация цементита происходит медленно. Охлаждение должно обеспечить распад аустенита на феррито-карбидную структуру, сфероидизацию и коагуляцию образовавшихся карбидов до 620 — 680°С.

Отжиг на зернистый перлит (маятниковый отжиг)

Для получения зернистого перлита применяют отжиг с различными вариациями термоциклирования в надкритическом и межкритическом интервале температур, маятниковые виды отжига с различными выдержками и количеством циклов.

Сталь с зернистым перлитом имеет более низкую твердость, временное сопротивление разрыву и соответственно более высокие значения характеристик пластичности. Например эвтектоидная сталь с пластинчатым перлитом имеет твердость 228НВ, а с зернистым 163НВ и соответственно временное сопротивление 820 и 630МПа, относительное удлинение 15 и 20%.

Микроструктура стали после отжига на зернистый перлит (ОЗП) выглядит следующим образом

После отжига на зернистый перлит стали обладают наилучшей обрабатываемостью резанием, при этом достигается более высокая чистота поверхности. В ряде случаев, отжиг на зернистый перлит является обязательной предварительной операцией. Например для избежания трещинообразования при высадке болтов и заклепок.

Изотермический отжиг

Изотермический отжиг заключается в нагреве стали до температуры Ас3 + (30–50°С), последующего ускоренного охлаждения до температуры изотермической выдержки ниже точки А1 и дальнейшего охлаждения на спокойном воздухе. Изотермический отжиг по сравнению с обычным отжигом имеет два преимущества:

— больший выигрыш во времени, т. к. суммарное время ускоренного охлаждения, выдержки и последующего охлаждения может быть меньше медленного охлаждения изделия вместе с печью;

— получение более однородной структуры по сечению изделий, т. к. при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Патентирование

Патентирование — операция отжига, как правило назначаемая для пружинной проволоки, с содержанием углерода 0,65 — 0,9%, перед волочением. Процесс заключается в аустенитизации металла и последующим пропускании его через расплав солей с температурой 450 — 550°С (на ДИПА это температуры изотермической выдержки в области минимальной устойчивости аустенита). Это приводит к образованию тонкопластинчатого троостита или сорбита, который позволяет получать степени обжатия более 75% для волочения и окончательное временное сопротивление 2000 — 2250МПа после ХПД.

Нормализационный отжиг (нормализация стали)

Нормализационный отжиг или нормализацию стали применяют как промежуточную операцию для смягчения стали перед обработкой резанием и для общего улучшения ее структуры перед закалкой. При нормализации доэвтектоидную сталь нагревают до температур Ас3 + (30–50°С), заэвтектоидную до Асм + (30–50°С) и после выдержки охлаждают на спокойном воздухе.

Ускоренное охлаждение по сравнению с отжигом обуславливает несколько большее переохлаждение аустенита, поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно.

Прочность стали после нормализации несколько выше, чем после отжига. В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки Асм вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе не успевает образовать грубую сетку, понижающую свойства стали. В доэвтектоидной стали, как говорилось выше, нормализация позволяет устранить крупное зерно после перегрева и видманштетт после нарушения цикла ГПД.

Превосходный эффект сварки с помощью лазерного сварочного аппарата по доступной цене, обращайтесь!

Краткое руководство по отжигу: что такое отожженный металл?

Отжиг – это особый процесс термической обработки, который изменяет свойства металла. Хотя существует множество различных видов термической обработки, отжиг популярен, поскольку он повышает пластичность и снижает твердость. В этом посте мы расскажем все, что вам нужно знать о процессе отжига.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить цену

Что такое процесс отжига?

Отжиг — это процесс термической обработки, широко распространенный в производстве, поскольку он улучшает физические, а иногда и химические свойства металла, делая его более прочным и более пригодным для обработки. При нагреве во время специфического процесса отжига атомы мигрируют в своей кристаллической решетке, и число атомных дислокаций уменьшается, что приводит к изменению как пластичности, так и твердости. При охлаждении материал снова кристаллизуется.

Для многих сплавов, в том числе для наиболее распространенной в производстве углеродистой стали, свойства металла определяются размером кристаллических зерен и фазовым составом. Оба изменяются при нагреве и охлаждении. Зная состав кристаллического зерна и фазовую диаграмму, отжиг как термическую обработку можно использовать для превращения металла из твердого в мягкое, из хрупкого в пластичное. В результате металл будет более податливым, что является очевидным преимуществом в производстве.

В результате металл будет более податливым, что является очевидным преимуществом в производстве.

В чем преимущество отжига?

Как уже говорилось, отжиг используется, чтобы сделать металл более пластичным и менее хрупким. Вот три основных преимущества отжига:

- Отжиг делает металлы более пластичными. Когда металл прочнее и пластичнее, это дает производителям больше свободы действий в процессе изготовления. Меньше риск разрушения материала при изгибе или сжатии.

- Отжиг также может улучшить обрабатываемость металла и увеличить срок службы инструментов. Твердые, хрупкие металлы могут вызвать износ магазинных инструментов. Отжиг металлов снижает износ и вероятность повреждения инструментов.

- Отжиг снимает так называемое остаточное напряжение. Остаточное напряжение — это то, что остается в металле после устранения первоначальной причины напряжения. Например, остаточное напряжение от профилирования может привести к разрыву конструкции при резке ленточной пилой.

Остаточное напряжение может усложнить будущие процессы, и отжиг — отличный способ его снять.

Остаточное напряжение может усложнить будущие процессы, и отжиг — отличный способ его снять.

Какие металлы обычно отжигают?

Чаще всего в обрабатывающей промышленности отжигают многие виды стали и чугуна. Существуют также определенные типы алюминия, меди и латуни, которые можно отжигать. В то время как сталь обычно охлаждают до комнатной температуры в неподвижном воздухе, медь и латунь также можно закаливать в воде.

Какие этапы процесса отжига

Процесс отжига состоит из трех основных этапов:

- Восстановление

- Перекристаллизация

- Рост зерна

Восстановление

Металл состоит из решетки кристаллических структур, известных как зерна. Иногда сама структура зерен вызывает напряжение в металле. Во время первой фазы процесса отжига, называемой восстановлением, печь или другой тип источника тепла используется для повышения температуры материала до уровня, при котором снимаются внутренние напряжения.

Рекристаллизация

Во время рекристаллизации дальнейшее нагревание повышает температуру металла чуть ниже его точки плавления, достаточно высокой, чтобы атомы рекристаллизовались, и достаточно низкой, чтобы он не плавился.

Рост зерен

Во время стадии роста зерен новые кристаллические зерна становятся полностью развитыми по мере того, как металл охлаждается и не испытывает первоначального напряжения металла. Окончательный состав, включая пластичность и твердость, определяется скоростью охлаждения. После отжига металла может выполняться окончательная обработка, такая как формовка, штамповка или формовка.

Когда чаще всего используются отожженные металлы?

Чаще всего вы найдете это в:

- Листовые металлы, такие как холоднокатаный стальной лист и оцинкованный стальной лист, отжигаются, потому что процесс холодной прокатки создает слишком большую твердость для дальнейшей обработки. Отжиг восстанавливает их пластичность и формуемость, что позволяет производить дальнейшую гибку, штамповку, формовку/растяжение или резку без растрескивания или потери стабильности размеров.

- Холоднокатаный пруток и металлическая проволока часто подвергаются отжигу, потому что процесс их протягивания через фильеру вызывает напряжения в их зернах. Это увеличение прочности и хрупкости металла называется деформационным упрочнением. Отжиг устраняет это напряжение рабочего упрочнения, что может облегчить дополнительные этапы волочения или обеспечить определенные механические свойства готовой стали. Обычно определяемые полутвердые и совершенно мягкие условия являются результатом контроля конечных механических свойств в процессе отжига. Алюминий

- обычно отжигают, чтобы обеспечить экстремальные операции формовки и волочения, которые в противном случае могли бы вызвать растрескивание или разрыв металла. Детали глубокой вытяжки часто обозначаются как полностью отожженные, отпущенные или абсолютно мягкие изделия.

- Отжиг также используется для придания материалам большей однородности, если сварка привела к остаточным напряжениям в зоне термического влияния.

Чем отжиг отличается от нормализации?

В отличие от отжига нормализация представляет собой процесс повышения твердости. Чтобы нормализовать металл, вы повышаете температуру материала выше аустенитного диапазона, а затем охлаждаете его на воздухе при комнатной температуре. Аустенизация означает нагрев металла до температуры, при которой его кристаллическая структура меняется с ферритной на аустенитную. Если вы ищете более мягкий и пластичный металл, выберите отжиг. Если вы ищете более твердый и менее пластичный металл, выберите нормализацию. В любом случае, обе термообработки приводят к получению металлов с меньшим напряжением и большей обрабатываемостью.

Компания Kloeckner сотрудничает с рядом партнеров, занимающихся термообработкой стали, чтобы обеспечить наших клиентов качественными деталями, соответствующими их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката. Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800, чтобы узнать о ваших потребностях в термообработке.

Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800, чтобы узнать о ваших потребностях в термообработке.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить предложение

Отжиг стали | Отжиг металла

Преимущества отжига

Отжиг стали или любого другого металла включает в себя нагрев до определенной температуры и охлаждение с заданной скоростью. Это удаляет примеси в зерне, повышая пластичность металла и снижая его твердость.

Сегодня процесс отжига стали и металлов используется во многих отраслях промышленности, где требуется металл самого высокого качества. Процесс был усовершенствован с помощью современного оборудования до такой степени, что теперь легендарная долговечность самурайской катаны может быть достигнута во многих промышленных металлах.

Краткий обзор процесса отжига

Кусок металла состоит из решетки кристаллических структур, известных как зерна, и иногда эти зерна выстраиваются таким образом, что создают дополнительную нагрузку на кусок металла в целом. На первом этапе отжига стали или других металлов, известном как восстановление, металл нагревается до точки, при которой эти внутренние напряжения могут рассеяться.

Дальнейший нагрев металла чуть ниже его температуры плавления позволяет формировать новые зерна, которые не имеют ранее существовавших напряжений старых зерен. Это образование новых зерен называется рекристаллизацией. Чтобы контролировать рост этих новых зерен, металлу дают охладиться с определенной скоростью, что мы называем стадией роста зерен.

Завершение всего этого процесса приводит к металлу с

превосходная пластичность и пониженная твердость. Почему иногда лучше иметь

металл с пониженной твердостью? Если кусок металла слишком твердый, это делает его

хрупкий. Наиболее прочные металлы обладают высокой пластичностью, а это значит, что они могут

сгибаться и поглощать удары, не ломаясь. Отжиг металлов – это способ достижения

этот столь желанный баланс между твердостью и пластичностью.

Отжиг металлов – это способ достижения

этот столь желанный баланс между твердостью и пластичностью.

Промышленное использование отожженного металла

Многие промышленные процессы, распространенные сегодня, требуют или улучшаются за счет использования отожженной стали и отожженных металлов. Например, для уменьшения остаточных напряжений при сварке сварную конструкцию часто подвергают отжигу.

Отжиг также может укрепить металл, который был перегрет в результате высокоинтенсивной механической обработки. Когда металлическая проволока становится тоньше, это может вызвать напряжение в зернах, и поэтому новые металлические проволоки часто подвергаются отжигу. Кроме того, процесс изготовления листового металла может привести к слишком высокой твердости, поэтому листы часто отжигают, чтобы восстановить их прочность.

Как именно отжиг меняет поведение металлов?

Итак, каковы фактические результаты отжига металла для повышения его пластичности и снижения твердости? Кусок металла может треснуть или даже сломаться, если в нем остаются остаточные напряжения, и, поскольку отжиг снимает эти остаточные напряжения, он может помочь металлу сохранить свою форму.

Отжиг стали также помогает увеличить срок службы обрабатывающих инструментов. Работа с хрупким куском металла может привести к дополнительному износу инструментов, тогда как высокопластичный кусок металла сведет к минимуму повреждение инструментов, вызванное постоянным использованием. О последнем преимуществе вы, возможно, уже догадались: отжиг металлов позволяет легче сгибать их и придавать им желаемую форму.

Отжиг и нормализация

Говоря о термообработке металла, обычно подробно обсуждаются два процесса: отжиг и нормализация. Однако, прежде чем углубляться в особенности каждого метода, а также преимущества одного лечение над другим, необходимо понять, почему вы будете нагревать относитесь к металлу в первую очередь.

Зачем термически обрабатывать металл?

Есть несколько причин, по которым компании хотят, чтобы их металл

пройти процесс термической обработки. Например, одной из наиболее очевидных причин

обрабатывать металл — это улучшать общую прочность и качество материала. Погружаясь в более конкретные цели, компании могут захотеть улучшить

твердость, коррозионная стойкость, ударная вязкость и пластичность. В зависимости от

желаемый результат стали или металла, компании будут выбирать один из нескольких

варианты обработки, причем двумя лучшими вариантами являются отжиг или

нормализация.

Погружаясь в более конкретные цели, компании могут захотеть улучшить

твердость, коррозионная стойкость, ударная вязкость и пластичность. В зависимости от

желаемый результат стали или металла, компании будут выбирать один из нескольких

варианты обработки, причем двумя лучшими вариантами являются отжиг или

нормализация.

Что такое отжиг?

При отжиге стали материал нагревается до определенной температуры, которая определяется типом используемой стали. После нагрева материал охлаждается в кондиционированной атмосфере, такой как печь, в которой он нагревался.

Целью отжига является повышение пластичности и обрабатываемости за счет повышения прочности материала и улучшения мягкости. Существует несколько форм отжига, таких как рекристаллизация, снятие напряжения, сфероидизация, процесс и полный отжиг. Каждый процесс предназначен для определенной функции и результата.

Что такое нормализация?

В отличие от отжига металла, нормализация заключается в повышении твердости. Это достигается путем нагревания материала выше аустенитного диапазона, а затем позволяет ему охлаждаться на воздухе, что приводит к быстрому охлаждению. Этот процесс также приводит к меньшей пластичности.

Это достигается путем нагревания материала выше аустенитного диапазона, а затем позволяет ему охлаждаться на воздухе, что приводит к быстрому охлаждению. Этот процесс также приводит к меньшей пластичности.

Прочие процессы

Помимо отжига и нормализации, существуют как минимум два другие традиционные методы обработки стали и других металлов: отпуск и закалка. Каждый вариант популярен среди многих производств и производств. компании. Однако есть определенные цели, преимущества и недостатки. к использованию каждого, так же как и к отжигу и нормализации.

- Отпуск

Отпуск, как и отжиг, используется для улучшения пластичности и мягкости материала. Однако этот метод обработки делает больший акцент на повышении магнитных свойств, а также режущих свойств стали.

- Закалка

Закалка аналогична отпуску тем, что улучшаются режущие и магнитные свойства. Однако основное внимание в этом процессе обработки уделяется повышению твердости материала, например, при нормализации.

В отличие от нормализации, при которой металл охлаждается воздухом, при закалке используется жидкая среда для быстрого охлаждения стали. Благодаря этому процессу зерно стали становится мельче, потому что оно не может расти после зародышеобразования.

В отличие от нормализации, при которой металл охлаждается воздухом, при закалке используется жидкая среда для быстрого охлаждения стали. Благодаря этому процессу зерно стали становится мельче, потому что оно не может расти после зародышеобразования.

Независимо от того, хотите ли вы провести термообработку стали посредством нормализации или полного отжига, компания Specialty Steel Treating готова удовлетворить все ваши потребности в обработке. Однако, если вы еще не уверены в том, какой процесс лучше всего соответствует вашим потребностям, свяжитесь с одним из наших представителей, чтобы обсудить преимущества отжига стали и процессов обработки, а также специфику вашего конкретного проекта.

Ваши специалисты по термообработке

Если вы считаете, что ваша работа пойдет на пользу, если вы подвергнете свои металлы процессу отжига, поговорите с нашими экспертами здесь, в Specialty Steel Treating, и мы дадим свои рекомендации. Наш современный процесс термообработки обеспечит потрясающие результаты.

Остаточное напряжение может усложнить будущие процессы, и отжиг — отличный способ его снять.

Остаточное напряжение может усложнить будущие процессы, и отжиг — отличный способ его снять.

В отличие от нормализации, при которой металл охлаждается воздухом, при закалке используется жидкая среда для быстрого охлаждения стали. Благодаря этому процессу зерно стали становится мельче, потому что оно не может расти после зародышеобразования.

В отличие от нормализации, при которой металл охлаждается воздухом, при закалке используется жидкая среда для быстрого охлаждения стали. Благодаря этому процессу зерно стали становится мельче, потому что оно не может расти после зародышеобразования.