Отожженный металл — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Отожженные металлы обычно имеют плотность дислокаций порядка 106 — 108 см-2. В процессе наклепа средняя плотность дислокаций может увеличиваться до 10й — 1012 см-2, причем величина скрытой энергии деформации сильно зависит от характера расположения дислокаций. [1]

Отожженный металл сходен с отожженной сталью. [2]

Даже хорошо отожженные металлы содержат большую плотность дислокаций, оцениваемую приблизительно 106 — 108 см-2. При пластических деформациях металлов плотность дислокаций значительно возрастает и может достигать 10 — 1012 см-2 и выше. Однако плотность дислокаций увеличивается не только при пластических деформациях статического нагружения. Большинство экспериментальных работ, посвященных исследованию дислокационной структуры при усталости и ультразвуковых колебаниях, показывает, что, несмотря на относительно малые амплитуды напряжений ( деформаций), плотность дислокаций возрастает в процессе циклического нагружения.

У отожженных металлов из-за тенденции порогов к исчезновению вклад id мал. TS также относительно малы. Две других составляющих не зависят от температуры — с понижением ее они почти не меняются. TS и rd при снижении температуры сильно возрастают и каждая из суммы ( TS Tg) и ( tg rd) вносит около половины общего вклада. [4]

У отожженных металлов и сплавов, обладающих более совершенной решеткой, при облучении гораздо сильнее повышаются твердость и прочность в сравнении с закаленными или наклепанными, решетка которых содержит значительно большее число дислокаций и других дефектов. Очевидно, дислокации и дефекты решетки поглощают и уничтожают новые несовершенства решетки, образующиеся при облучении, и тем значительно снижают эффект облучения.

[5]

Очевидно, дислокации и дефекты решетки поглощают и уничтожают новые несовершенства решетки, образующиеся при облучении, и тем значительно снижают эффект облучения.

[5]

В отожженном металле одна атомная позиция, находящаяся в центре дислокации, приходится на каждые 108 атомов и, следовательно, беспорядочно перемещающаяся вакансия должна совершить 108 перескоков, прежде чем достигнет такой позиции. Эти соображения в сопоставлении с величиной Г — 109 подтверждают точку зрения о том, что большинство вакансий при отжиге поглощается дислокациями. Этому соответствуют экспериментальные данные, согласно которым скорость процесса отжига избыточных вакансий значительно ускоряется, если свежезакаленный металл перед отжигом слегка наклепать. [6]

В отожженном металле зерна

Если пластичность отожженного металла принять за 100 %, то, используя данные по изменению параметров f, p и К, можно определить остаточную пластичность металла труб длительно эксплуатируемых нефтепроводов. [8]

[8]

| Зависимость относительного удлинения листового алюминия чистотой 99 7 %, отожженного при 450 С, от степени предварительаой деформации при 20 С ( А. Ю. Золоторевская, В. 3. Захаров, И. И. Новиков, И. Л. Рогельберг. [9] |

Минимум пластичности отожженного металла после критической деформации обусловлен, во-первых, крупным зерном и, во-вторых, максимальной степенью наклепа. В закритическои области наклеп снимается первичной рекристаллизацией, а при критической деформации он частично сохраняется после отжига ( это прямо доказывается измерениями твердости), так как крупные зерна растут не путем полной замены деформированных зерен новыми рекристаллизованными, с низкой плотностью дислокаций, а путем укрупенния одних наклепанных зерен за счет других. [10]

Для оценки качества Незначительный перегрев стали при практически одинаковой твердости и структуре ( по сравнению с нормально отожженной сталью) может быть обнаружен по величине зерна. При соблюдении технологии отжига размер зерна отожженной шарикоподшипниковой стали зависит от степени предшествовавшей деформации при волочении. При волочении с обжатием 15 % указанная степень деформации существенного влияния на величину зерна отожженной стали не оказывает. Увеличение обжатий свыше 20 % способствует измельчению зерна по сравнению с исходными размерами. Температура рекристаллизации зависит от степени предшествующей деформации. При обжатии 22 % температура рекристаллизации равна 675 С, при обжатии 30 % 650 С и при обжатии 40 % 600 С.

[11]

Незначительный перегрев стали при практически одинаковой твердости и структуре ( по сравнению с нормально отожженной сталью) может быть обнаружен по величине зерна. При соблюдении технологии отжига размер зерна отожженной шарикоподшипниковой стали зависит от степени предшествовавшей деформации при волочении. При волочении с обжатием 15 % указанная степень деформации существенного влияния на величину зерна отожженной стали не оказывает. Увеличение обжатий свыше 20 % способствует измельчению зерна по сравнению с исходными размерами. Температура рекристаллизации зависит от степени предшествующей деформации. При обжатии 22 % температура рекристаллизации равна 675 С, при обжатии 30 % 650 С и при обжатии 40 % 600 С.

[11]

В случае Очень хорошо отожженного металла неравновесное состояние ( несовершенства) будет полностью устранено и остаточное сопротивление, таким образом, может дать оценку содержания примесей. [12]

Для сравнения электромагнитных свойств отожженного металла и определения количества загрязнений на единицу поверхности ленты от середины двух рулонов каждой плавки отбирали пробы до и после обезжиривания по партиям, соответствующим методам очистки.

Эта величина относится к отожженным металлам. [14]

| Схема прохождения линейной дислокации через препятствие. [15] |

Страницы: 1 2 3 4

Рекристаллизационный отжиг металла — эффект от обработки

Рекристаллизационный отжиг — это процесс термообработки, используемый для изменения свойств холодного металла. В этой статье обсуждаются причины предварительного формирования рекристаллизационного отжига, металлургические изменения, которые происходят внутри металла при холодной обработке и отжиге, влияние этих металлургических изменений на свойства металлов, а также влияние температуры и времени отжига на конечную микроструктуру и свойства отожженных металлов.

Содержание

- 1 Принцип

- 1.1 Металлургические эффекты холодной обработки

- 1.2 Металлургические эффекты рекристаллизационного отжига

- 1.3 Металл после рекристаллизационного отжига

- 1.4 Другая причина перекристаллизации отжига

- 2 Этапы процесса

- 3 Рекристаллизационный отжиг на примере сплава Тантала

- 3.1 Коррозия и сопротивление

- 3.2 Материалы и методы

- 3.3 Микроструктуры и результаты

- 4 Результаты и обсуждение

Принцип

Многие процессы изготовления металла включают холодную обработку, такую как лист холодной прокатки и листовая сталь, волочение проволоки и глубокая волочение. В связи с металлургическими изменениями, которые происходят с металлом при холодной обработке, пластичность металла уменьшается с увеличением объема холодной обработки. Наступает момент, когда дополнительная холодная обработка невозможна без образования трещин в металле. На этом этапе необходим рекристаллизационный отжиг металла.

Во время этого процесса отжига происходят металлургические изменения, которые возвращают металл в его состояние после холодной обработки. Эти изменения приводят к снижению текучести металла и прочности на растяжение, а также к повышению его пластичности, что обеспечивает дальнейшую холодную обработку. Для того чтобы эти изменения произошли, металл должен быть нагрет выше температуры его рекристаллизации. Температура рекристаллизации для конкретного металла зависит от его состава.

Металлургические эффекты холодной обработки

Во время холодной обработки увеличивается число дислокаций в металле по сравнению с его предварительно холодной обработкой. Дислокации являются дефектами в расположении атомов в металле. Увеличение числа дислокаций приводит к увеличению выхода металла и прочности на разрыв и снижению его пластичности. После определенного количества холодных работ металл не может быть подвергнут холодной обработке без растрескивания. Степень холодной обработки, которую конкретный металл может выдержать перед растрескиванием, зависит от его состава и микроструктуры.

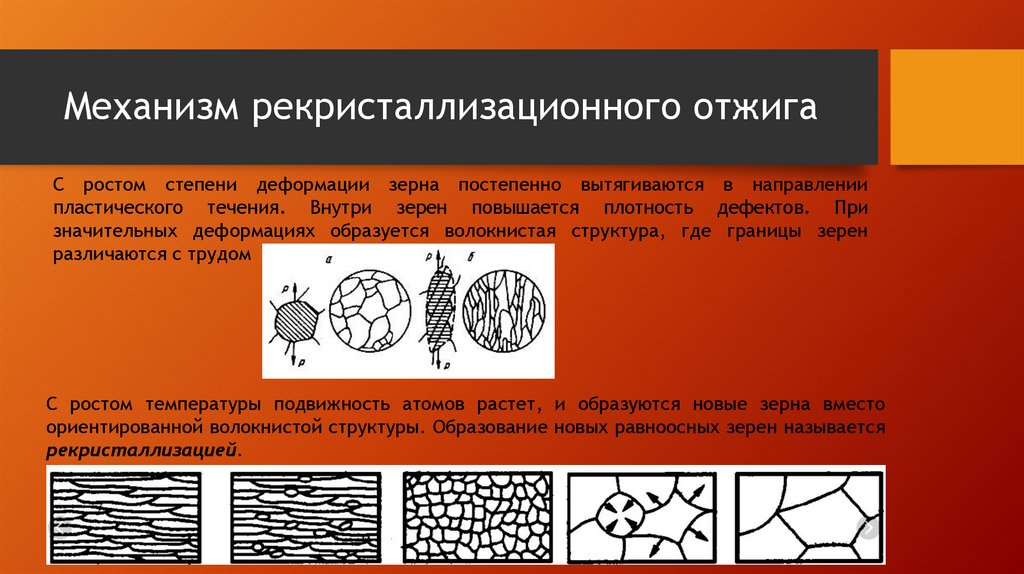

Металлургические эффекты рекристаллизационного отжига

Во время рекристаллизационного отжига в холодном металле образуются новые зерна. Эти новые зерна имеют значительно уменьшенное количество дислокаций по сравнению с металлом холодной обработки. Это изменение возвращает металл в состояние после холодной обработки, с более низкой прочностью и повышенной пластичностью.

В течение продолжительного времени при температуре отжига некоторые из вновь образованных зерен растут за счет соседних зерен. Некоторое дальнейшее снижение прочности и повышение пластичности увеличивается по мере того, как средний размер зерна увеличивается во время фазы роста зерна в процессе отжига.

Конечный размер зерна зависит от температуры отжига и времени отжига. Для конкретной температуры отжига, поскольку время при температуре увеличивается, размер зерна увеличивается. В течение определенного времени отжига по мере увеличения температуры размер зерна увеличивается. Кусок металла с крупными зернами имеет меньшую прочность и пластичность, чем кусок металла из того же сплава с более мелкими зернами.

Металл после рекристаллизационного отжига

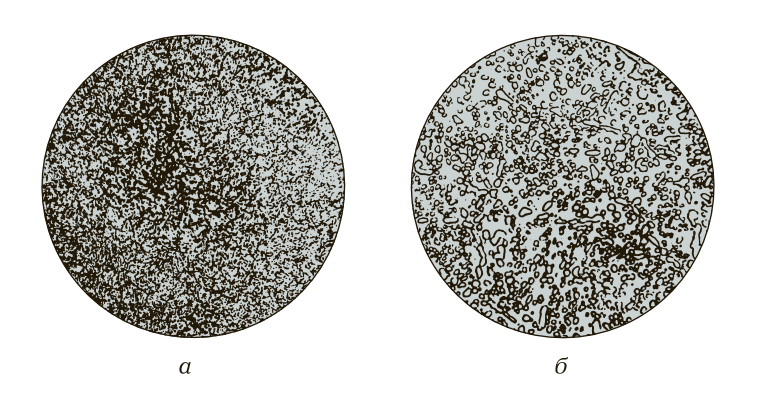

На рисунке показаны микрофотографии латунного сплава, который был подвергнут холодной прокатке до 50% его первоначальной толщины и отожжен при двух разных температурах. На рисунке слева показана микроструктура холоднокатаного образца. Центральная фигура показывает микроструктуру образца, который был подвергнут холодной прокатке и затем отожжен при 1022 ° F (550 ° C) в течение 1 часа. На рисунке справа показана микроструктура образца, который был подвергнут холодной прокатке и затем отожжен при 1202 ° F (650 ° C) в течение 1 часа.

Холоднокатаный образец имел предел текучести 80 тыс.фунтов / кв.дюйм (550 МПа). Образец, который был отожжен при 1022 ° F (550 ° С) в течение 1 часа, имел предел текучести 11 тыс. Фунтов / кв. Дюйм (75 МПа). В этом образце много мелких зерен. Образец, который был отожжен при 1202 ° F (650 ° C) в течение 1 часа, имел предел текучести 9 тыс. Фунтов / кв. Дюйм (60 МПа). Меньше крупных зерен присутствовало в этом образце по сравнению с центральным образцом.

Другая причина перекристаллизации отжига

В дополнение к включению дополнительной холодной обработки, рекристаллизационный отжиг также используется в качестве конечного этапа обработки для получения металлического листа, пластины, проволоки или прутка с определенными механическими свойствами. Регулирование температуры и времени отжига, скорости нагрева до температуры отжига и количества холодной обработки перед отжигом важно для получения нужного размера зерна и, следовательно, требуемых механических свойств.

Этапы процесса

- Рекристаллизация — это процесс, при котором деформированные зерна заменяются новым набором недеформированных зерен, которые образуются и растут до тех пор, пока исходные зерна не будут полностью израсходованы.

- Перекристаллизационный отжиг — это процесс отжига, применяемый к металлу холодной обработки для получения зародышеобразования и роста новых зерен без изменения фазы. Эта термическая обработка устраняет результаты тяжелой пластической деформации холодных штампованных деталей высокой формы.

Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен.

Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен. - Перекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности.

- Таким образом, процесс может быть введен в качестве преднамеренного этапа обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки.

- Наиболее важным промышленным применением является размягчение металлов, ранее закаленных в результате холодной обработки, которые утратили свою пластичность, и контроль структуры зерна в конечном продукте.

- Перекристаллизация определяется как процесс, при котором зерна кристаллической структуры приобретают новую структуру или новую кристаллическую форму.

- Точное определение рекристаллизации сложно сформулировать, поскольку этот процесс тесно связан с несколькими другими процессами, в частности, с извлечением и ростом зерна.

- В некоторых случаях трудно точно определить точку, в которой один процесс начинается, а другой заканчивается.

- «Формирование новой зернистой структуры в деформированном материале путем формирования и миграции высокоугловых границ зерен, обусловленных накопленной энергией деформации».

- Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига.

Рекристаллизационный отжиг на примере сплава Тантала

Изучено влияние рекристаллизационного отжига на коррозионное поведение сплава Ta-4% W. Установлено, что деформированный образец содержит высокоплотные дислокации и границы дислокаций. Во время отжига эти дислокации и границы дислокаций заменяются перекристаллизованными зернами до тех пор, пока сплав не будет полностью рекристаллизован. И анодное растворение, и катодная активность гораздо более блокированы.

Постепенное смещение потенциала коррозии в сторону отрицательных значений и плотности тока коррозии уменьшается, а сопротивление поляризации увеличивается после отжига, что указывает на повышенную коррозионную стойкость сплава. Такое усиление обусловлено увеличением мало-Σ-совпадающих границ узловой решетки и уменьшением дислокаций и границ дислокаций.

Такое усиление обусловлено увеличением мало-Σ-совпадающих границ узловой решетки и уменьшением дислокаций и границ дислокаций.

Сплавы тантала (Та) привлекают большой интерес во многих технологических применениях, таких как электронная промышленность, высокотемпературные применения, имплантаты для химической обработки и восстановления костей, за их превосходные свойства высокой плотности, высокой температуры плавления, хорошей биосовместимости и высокой коррозионной стойкости.

Для защиты конструкционных материалов, например нержавеющих сталей или сплавов на основе никеля от сильной коррозии во время обработки сильной коррозионной среды, сплавы Та обычно обрабатывают в виде тонких слоев на поверхностях этих материалов для достижения коррозионной стойкости. Во время такой обработки в этих сплавах образуются кристаллографические дефекты, которые влияют на его коррозионную стойкость во время такого процесса.

Коррозия и сопротивление

Коррозионная стойкость сплавов Та в растворах H 3 PO 4 , NaCl и KOH была тщательно изучена. Многие исследования также были сосредоточены на подготовке пленок Та на конструкционных материалах для улучшения их антикоррозионной защиты от серной кислоты.

Многие исследования также были сосредоточены на подготовке пленок Та на конструкционных материалах для улучшения их антикоррозионной защиты от серной кислоты.

Пленка может значительно повысить коррозионную стойкость нержавеющей стали 316L в растворе Рингера. Ванн и соавт. предположили, что имплантация иона Та является эффективным методом для улучшения цитосовместимости чистого Fe для биомедицинских применений, и только дозировка иона Та, достигающая критического значения, может значительно повысить коррозионную стойкость в растворе, содержащем SO 4 2- .

В ходе опыта нанесли сплав Та на поверхности чистого титана и обнаружили, что покрытие Та демонстрирует отличную коррозионную стойкость при различных концентрациях серной кислоты. Однако в этих исследованиях игнорировалась коррозионная стойкость самого Та, так как Та намного превосходит другие антикоррозийные сплавы в серной кислоте.

Ученые наблюдали коррозионное поведение сплавов Ti – Ta и Nb – Ta в растворах серной кислоты и обнаружили, что скорости коррозии всех материалов увеличиваются с увеличением содержания Ta. Исследователи предположили, что Ta может быть использован в качестве материала реактора для высокотемпературных применений до 360 ° C с сильно окисляющимися средами.

Исследователи предположили, что Ta может быть использован в качестве материала реактора для высокотемпературных применений до 360 ° C с сильно окисляющимися средами.

На форму поляризационных кривых сильно влияет концентрация серной кислоты при электрополировании Ta в сернокислотно-метанольных электролитах. Также они сообщили, что некоторые данные о коррозии для сплавов Та в 0,5 MH 2 SO 4при 22,7 ° С.

Тем не менее, связь между микроструктурой и коррозионным поведением сплава Та была менее исследована; и нет известных исследований влияния деформационного и рекристаллизационного отжига на коррозионные свойства Та. Поэтому целью исследования является изучение влияния рекристаллизационного отжига на коррозионные свойства деформированных сплавов Та в серной кислоте. Для этого были проведены тесты потенциодинамических поляризационных кривых, электрохимическая импедансная спектроскопия (EIS), дифракция электронного рассеяния (EBSD) и просвечивающая электронная микроскопия (TEM), а также обсуждалось влияние отжига на коррозионное поведение сплава.

Материалы и методы

Исходным материалом, использованным для этой работы, был Та, содержащий 4 мас.% Вольфрама (W), который был получен методом электронно-лучевого синтеза с последующей горячей ковкой. Затем материал (исходная толщина 5 мм) подвергали холодной прокатке до 70% -ного сокращения (деформация фон Мизеса 1,39).

Толщина проката составляет 1,5 мм. Образцы размером 12 мм в длину в направлении прокатки (RD) и шириной 10 мм в поперечном направлении (TD) были вырезаны из рулонного листа, а затем отожжены при 1200 ° C в течение 10 минут и при 1350 ° C в течение 240 мминут. соответственно. Электрохимические измерения проводили на многофункциональной электрохимической рабочей станции (модель CS350) с использованием обычной системы трехэлектродных ячеек, т.е. образец выступает в качестве рабочего электрода, 1 см 2.платиновый лист в качестве противоэлектрода и насыщенный каломельный электрод (SCE) в качестве электрода сравнения. Электролизер, подготовленный для плоского листа, имеет фиксированное отверстие диаметром 5 мм для экспонирования поверхности образца (площадь 0,196 см 2 ) и емкость 100 мл.

Чтобы избежать влияния щелевой коррозии, тонкий слой 703 герметика был размазан вокруг отверстия. До испытаний EIS было время ожидания 1000 с для получения установившегося состояния, а затем проводились испытания EIS при стабилизированном потенциале разомкнутой цепи (OCP) в диапазоне частот от 100 кГц до 10 мГц и при напряжении 10 мВ возмущение амплитуды сигнала напряжения.

Потенциодинамические поляризационные тесты проводились при скорости сканирования 1 мВ / с с потенциалами сканирования от -0,6 В SCE до +1,2 В SCEпосле измерений EIS. Все коррозионные испытания проводились на участке, содержащем РД и ТД. Чтобы уменьшить влияние шероховатости поверхности на коррозионные характеристики, все образцы шлифовали до 5000 абразивных бумаг с зернистостью и очищали деионизированной водой перед испытаниями на коррозию. Во время электрохимических испытаний на коррозию образцы подвергали воздействию 5 мас.% Раствора H 2 SO 4 при 33 ± 1 ° C. Образцы также погружали в 50 мас. % H 2 SO 4, содержащего 1 мас.% Фторид-ионов, на 7 дней для ускорения процесса коррозии.

% H 2 SO 4, содержащего 1 мас.% Фторид-ионов, на 7 дней для ускорения процесса коррозии.

Микроструктуры и результаты

Микроструктуры как деформированных, так и отожженных образцов были охарактеризованы методами EBSD и TEM. Образцы EBSD полировали в смеси плавиковой кислоты и серной кислоты (1: 9 по объему) при комнатной температуре, а затем характеризовали с помощью системы «Oxford AZtec» EBSD на сканирующем электронном микроскопе JEOL 7800F (производство SEM, Akishima, Япония), работающем при 20 кВ.

Фольги ТЕА были приготовлены с использованием обычной двухструйной технологии в смеси плавиковой кислоты, серной кислоты и метилового спирта (1: 5: 94 по объему) при 243 К, а затем наблюдались в ТЕА JOEL JEM 2100, работающем при 200 кВ.

Пять образцов фольги TEM были подготовлены для каждого государственного образца для хорошей статистики. Характеристики EBSD и TEM были проведены на продольном разрезе, содержащем RD и ND (нормальное направление) образцов. В зависимости от энергии и свойств: граница Σ1 (границы низкого угла), границы решетки с низким совпадением (CSL) со значениями Σ в диапазоне от 3 до 29 и общие границы (границы с высоким Σ CSL и другие границы) . Границы CSL были определены в соответствии с критериями Брэндона. Из-за разрешения метода EBSD выделены только границы с разориентацией выше 2 °. Морфология корродированных поверхностей наблюдалась с помощью СЭМ.

В зависимости от энергии и свойств: граница Σ1 (границы низкого угла), границы решетки с низким совпадением (CSL) со значениями Σ в диапазоне от 3 до 29 и общие границы (границы с высоким Σ CSL и другие границы) . Границы CSL были определены в соответствии с критериями Брэндона. Из-за разрешения метода EBSD выделены только границы с разориентацией выше 2 °. Морфология корродированных поверхностей наблюдалась с помощью СЭМ.

Результаты и обсуждение

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Это указывает на то, что микроструктура влияет не только на анодное растворение, но также на катализ катодной реакции, а коррозионные характеристики определяются как анодной, так и катодной реакциями. Более того,На рис. 1, б представлен график для различных образцов в растворе H 2 SO 4 .

Существует только одна постоянная времени, и на поверхности электрода не образуются промежуточные продукты, такие как адсорбционный комплекс. В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y 0 (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Рис. 1

Электрохимические измерения ( а ) потенциодинамических кривых поляризации и ( б ) графиков .

- Значение E Corr является -0,16 В для деформированного образца.

- Тогда как значения E corrсоставляют -0,40 В и -0,45 В

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.

Следовательно, E corr отожженных образцов является более отрицательным, чем у деформированного. Это указывает на то, что не только анодное растворение намного более блокировано, но и катодная активность намного ниже, что приводит к более низким скоростям коррозии при E corr . Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10-8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10-8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

При этом значения R p составляют 3,7 × 10 6 Ом см 2 и 7,3 × 10 6 Ом см 2 после отжига при 1200 ° С в течение 10 минут и при 1350 ° С в течение 240 минут, соответственно. Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .

Что такое отжиг? Полное руководство по процессу

Отжиг — это процесс термической обработки, который изменяет физические, а иногда и химические свойства материала для повышения пластичности и снижения твердости, чтобы сделать его более пригодным для обработки.

Процесс отжига требует, чтобы материал был выше температуры рекристаллизации в течение заданного периода времени перед охлаждением. Скорость охлаждения зависит от типов отжигаемых металлов. Например, черные металлы, такие как сталь, обычно оставляют охлаждаться до комнатной температуры на неподвижном воздухе, тогда как медь, серебро и латунь можно либо медленно охлаждать на воздухе, либо быстро закаливать в воде.

В процессе нагрева атомы в кристаллической решетке мигрируют, количество дислокаций уменьшается, что приводит к изменению пластичности и твердости. Термообработанный материал рекристаллизуется при охлаждении. Размер кристаллического зерна и фазовый состав зависят от скоростей нагрева и охлаждения, которые, в свою очередь, определяют свойства материала.

Горячая или холодная обработка деталей из металла после отжига еще раз изменяет структуру материала, поэтому для достижения желаемых свойств может потребоваться дополнительная термическая обработка.

Однако при знании состава материала и фазовой диаграммы термическая обработка может размягчить металлы и подготовить их к дальнейшей обработке, такой как формование, штамповка и штамповка, а также предотвратить хрупкое разрушение.

Печь для отжига работает, нагревая материал выше температуры рекристаллизации, а затем охлаждая материал после того, как он выдержан при желаемой температуре в течение подходящего периода времени. Материал рекристаллизуется по мере охлаждения после того, как процесс нагрева вызвал движение атомов для перераспределения и устранения дислокаций в заготовке.

Отжиг в три этапа – этап восстановления, этап рекристаллизации и этап роста зерна. Они работают следующим образом:

Они работают следующим образом:

1. Стадия восстановления

На этой стадии используется печь или другое нагревательное устройство для повышения температуры материала до уровня, при котором внутренние напряжения снимаются.

2. Стадия рекристаллизации

Нагрев материала выше температуры рекристаллизации, но ниже температуры плавления приводит к образованию новых зерен без каких-либо остаточных напряжений.

3. Стадия роста зерна

Охлаждение материала с определенной скоростью приводит к развитию новых зерен. После чего материал станет более работоспособным. Последующие операции по изменению механических свойств могут быть выполнены после отжига.

Отжиг используется для устранения последствий деформационного упрочнения, которое может произойти во время таких процессов, как гибка, холодное формование или волочение. Если материал станет слишком твердым, это может сделать работу невозможной или привести к растрескиванию.

При нагревании материала выше температуры рекристаллизации он становится более пластичным и, следовательно, снова готов к обработке. Отжиг также снимает напряжения, которые могут возникнуть при затвердевании сварных швов. Горячекатаную сталь также формуют и формуют путем ее нагрева выше температуры рекристаллизации. Хотя отжиг стали и легированной стали является обычным явлением, этот процесс также может принести пользу другим металлам, таким как алюминий, латунь и медь.

Отжиг также снимает напряжения, которые могут возникнуть при затвердевании сварных швов. Горячекатаную сталь также формуют и формуют путем ее нагрева выше температуры рекристаллизации. Хотя отжиг стали и легированной стали является обычным явлением, этот процесс также может принести пользу другим металлам, таким как алюминий, латунь и медь.

Производители металлов используют отжиг для создания сложных деталей, сохраняя работоспособность материала, возвращая его в исходное состояние. Этот процесс важен для поддержания пластичности и снижения твердости после холодной обработки. Кроме того, некоторые металлы отжигают для увеличения их электропроводности.

Отжиг может проводиться со сплавами, при этом частичный или полный отжиг являются единственными методами, используемыми для нетермообрабатываемых сплавов. Исключение составляют сплавы серии 5000, которые можно подвергать низкотемпературной стабилизации.

Сплавы отжигают при температуре 300-410°С, в зависимости от сплава, со временем нагрева от 0,5 до 3 часов, в зависимости от размера заготовки и типа сплава. Сплавы необходимо охлаждать со скоростью не более 20°С в час, пока температура не упадет до 29°С.0°С, после чего скорость охлаждения не имеет значения.

Сплавы необходимо охлаждать со скоростью не более 20°С в час, пока температура не упадет до 29°С.0°С, после чего скорость охлаждения не имеет значения.

Основные преимущества отжига заключаются в том, как этот процесс улучшает обрабатываемость материала, повышает ударную вязкость, снижает твердость и повышает пластичность и обрабатываемость металла.

Процесс нагрева и охлаждения также снижает хрупкость металлов, улучшая их магнитные свойства и электропроводность.

Основным недостатком отжига является то, что он может занимать много времени, в зависимости от того, какие материалы отжигаются. Для достаточного охлаждения материалов, требующих высоких температур, может потребоваться много времени, особенно если они оставляются для естественного охлаждения в печи для отжига.

Отжиг используется в различных отраслях промышленности, где металлы необходимо обрабатывать в сложные структуры или обрабатывать несколько раз.

Отжиг насчитывает сотни лет, о чем свидетельствует само слово, происходящее от среднеанглийского «anelen», что означает поджигать или разжигать, а также выпекать и закалять.

На среднеанглийском языке говорили и писали в Англии с 1150 по 1500 год, и он является потомком древнеанглийского. пластины bras pannes или cawdruns и anele кромки в þe fire rede hoot ‘ («Возьмите пластины медных сковородок или котлов и обожгите их в огне, раскаленном докрасна»).

Хотя мы точно не знаем, кто открыл отжиг, этимология показывает, что он применялся на практике по крайней мере 900 лет назад.

Руководство для начинающих по отжигу стали — изготовление из металла

Отжиг — это процесс термической обработки, который размягчает сталь. Это может упростить форму или обработку. Это особенно полезно, если вам нужно отрезать что-то, что было сварено, например, когда вам нужно восстановить сорванную резьбу на валу.

Металл состоит из кристаллической структуры, которая напрямую связана с его механическими свойствами. Если вы можете изменить структуру, вы можете настроить ее твердость, пластичность, прочность, прочность на растяжение и множество других параметров.

Так как же отжигать сталь?

Для отжига стали нагрейте ее примерно на 100 градусов по Фаренгейту выше ее критической температуры, выдержите при этой температуре в течение 1 часа на каждый дюйм толщины и дайте ей остыть с максимальной скоростью 70 градусов по Фаренгейту в час.

Хорошо, это короткий ответ. Давайте рассмотрим, как это сделать в реальной жизни, в зависимости от инструментов, к которым у вас есть доступ, а также несколько советов и приемов, которые помогут вам сделать это (в основном) правильно с первого раза.

Содержание

Как отжигать сталь

Чтобы отжечь сталь, вам понадобится способ нагревания металла до ярко-красного цвета, выдерживания его при этой температуре некоторое время, а затем очень медленного охлаждения.

Существует два основных подхода к этому: использование горелки, кузнечной печи или другого нерегулируемого источника тепла или использование программируемой печи для термообработки.

Использование печи для термообработки

Плюсы:

- Самый контролируемый процесс, самые стабильные результаты

- Лучший способ полностью отжечь сталь до сердцевины

- Если печь программируемая, вы можете настроить ее и уйти

- Действительно эффективно для деталей с переменной толщиной

- Печи для термообработки не всегда доступны для многих людей

Чтобы правильно выполнить это, лучше всего знать точную марку стали, которую вы работаем с. Если вы купили сталь у поставщика, уточните у него рекомендуемую температуру отжига.

Если вы купили сталь у поставщика, уточните у него рекомендуемую температуру отжига.

Честно говоря, разница не так уж велика — обычно вы будете отжигать в диапазоне 1450-1650 F или около того, но все же идеально получить точную температуру, чтобы полностью отжечь металл.

Если вы действительно понятия не имеете, что это за сталь, я обычно просто начинаю с 1500 F и пробую еще раз с 1550 F, если это не работает, как планировалось (повторяйте с шагом 50 по мере необходимости). Не самый эффективный метод, но обычно работает. Можно немного перегреться, если вы не расплавите сталь.

Как только духовка нагреется до нужной температуры, вам нужно будет дать металлу «пропитаться» — это означает просто выдержать его при этой температуре. Это позволяет металлу достаточно нагреться внутри, так что он будет полностью отожжен на всем протяжении.

Эмпирическое правило для этого заключается в том, чтобы вымачивать металл в течение одного часа на каждый дюйм толщины.

Если вы работаете с куском стали действительно непостоянной формы, который в некоторых частях толще, чем в других, просто используйте самый толстый участок. Поэтому, если деталь представляет собой стержень диаметром 4 дюйма на толстом конце и диаметром 2 дюйма на узком конце, дайте ему отмокнуть в течение 4 часов.

Преимущество использования печей для термообработки заключается в том, что, помимо действительно точной температуры, медленное охлаждение очень простое. Просто выключите духовку и держите дверцу закрытой. Огнеупорные кирпичи будут удерживать тепло достаточно долго, чтобы действительно контролировать охлаждение.

Кроме того, некоторые печи позволяют запрограммировать скорость охлаждения. В этом случае установите его на 70 F в час.

Вы можете вытащить деталь до того, как она полностью остынет — ничего страшного, если она еще будет на пару сотен градусов. Я обнаружил, что обычно, если я программирую духовку днем и запускаю цикл, деталь будет готова к извлечению утром. Если только это не массивный 8-дюймовый толстый блок, то есть — на его замачивание уйдет 8 часов!

Если только это не массивный 8-дюймовый толстый блок, то есть — на его замачивание уйдет 8 часов!

Когда он станет достаточно прохладным, чтобы его можно было трогать, проверьте его с помощью предпочитаемого вами метода проверки твердости, чтобы убедиться, что процесс работает по плану.

Использование горелки

Плюсы:

- Действительно быстро для мелких деталей, таких как провода или зажимы

- Резак, как правило, более доступен для большинства людей

- не обязательно знать точную марку стали

Минусы:

- Сложнее получить полный отжиг для достижения максимальной пластичности

- Требует больше навыков

- Требует больше времени для изготовления больших деталей

- Очень сложно для деталей с переменной толщиной выше с точки зрения процессов отжига. Если вы можете использовать духовку, вы всегда получите лучшие результаты вместо горелки.

Тем не менее, в большинстве случаев использование фонарика будет работать нормально.

Вот процесс с несколькими советами, которые сделают успех более вероятным:

Вот процесс с несколькими советами, которые сделают успех более вероятным:Особенно, если вы работаете с более крупными деталями (например, 1 дюйм или больше), попробуйте использовать насадку «Розовый бутон» в кислородной системе. Вам будет легче последовательно нагревать металл, не перегревая определенные участки.

Держите пламя подальше от мелких и тонких частей детали. Их будет очень легко перегреть и расплавить. Если есть разная толщина, попробуйте поставить пламя на более толстую часть и позволить теплу добраться до более тонких участков.

Получите деталь красивого оранжево-красного цвета. Если что-то из этого нужно запомнить, то вот оно: вишнево-красный — для термообработки, оранжево-красный — для отжига. Если вы не уверены в цвете стали при различных температурах, я сделал этот загружаемый ресурс:

Цвета нагрева сталиСкачать

Сюда также входят цвета при более низких температурах, которые обычно используются для отпуска. Распечатайте его и прикрепите к ящику с инструментами.

Имейте в виду, однако, что в зависимости от чернил вашего принтера, дисплея монитора и марки стали, она может не полностью соответствовать фактической температуре горячего металла. Это не идеально, но это достойное руководство для начала.

Еще один совет: старайтесь избегать отжига под прямыми солнечными лучами. Будет очень трудно судить о цвете стали, так что вы легко можете переварить ее. Делайте это в магазине или гараже, если можете.

Еще один способ проверить, что сталь достаточно горячая, это проверить ее с помощью магнита. Сталь теряет свой магнетизм, когда достигает «критической температуры». Так что разбейте старый телевизор или микроволновку ради одного из этих больших массивных магнитов во имя хорошего мастерства!

После того, как он потеряет свой магнетизм, пусть он продолжает немного светлеть, так как отжиг необходимо проводить примерно на 100 F выше критической температуры.

Хорошо и равномерно нагрейте металл и дайте ему достаточно времени, чтобы он нагрелся и в центре.

Как только это красивый оранжево-красный цвет, теперь наступает сложная часть: замедление охлаждения.

Как только это красивый оранжево-красный цвет, теперь наступает сложная часть: замедление охлаждения.Варианты медленного охлаждения

Воздушное охлаждение слишком быстрое для отжига, поэтому вам нужно помочь детали сохранить тепло после выключения горелки. Вот несколько способов сделать это:

Сухой песок или вермикулит

Это может быть эффективным способом дольше сохранять тепло детали.

Вермикулит — это то, что добавляют в почву, чтобы сделать растения счастливыми, а также это отличный изолятор. Песок также отлично сохраняет тепло. Стоит отметить, что это должен быть довольно чистый материал, вы не хотите, чтобы в миксе были какие-либо корни или грязь, если это вообще возможно. Хорошо подойдет строительный или игровой песок.

Не используйте влажный песок или вермикулит.

Влага + раскаленный докрасна металл = нежелательные результаты. По сути, он просто не будет удерживать тепло, деталь будет слишком быстро остывать, и отжиг придется делать заново.

В Интернете также ходят истории о том, что вещи взрываются, когда есть влага. Я думаю, что это больше проблема больших камней/кирпичей, которые могут треснуть и взорваться, когда влага превратится в пар, но лучше перестраховаться и по возможности избегать взрывов.

В Интернете также ходят истории о том, что вещи взрываются, когда есть влага. Я думаю, что это больше проблема больших камней/кирпичей, которые могут треснуть и взорваться, когда влага превратится в пар, но лучше перестраховаться и по возможности избегать взрывов.Лучше просто полностью закопать металл, чтобы он действительно изолировался. Если вы делаете что-то размером с нож, оставьте его в 5-галлонном ведре. Это дешево и многоразово, так что не скупитесь.

Если вы ищете вермикулит, вы можете купить его на Amazon довольно дешево или поискать в местных магазинах для дома/сада.

Изоляционное одеяло

Это удобно, так как меньше вероятность того, что вы запутаетесь, и вы можете очень легко свернуть его и положить обратно на полку.

Есть несколько различных типов, которые прекрасно работают. Вы можете получить одеяла для дымоходов и дровяных печей, которые действительно эффективны. Еще один хороший вариант — взять рулон изоляции из керамического волокна, который, как правило, будет довольно недорогим и прослужит вам некоторое время.

Трюк для охлаждения мелких деталей

Некоторые детали настолько малы, что почти невозможно замедлить охлаждение, если они не находятся в духовке. Вот один из способов обойти это:

Нагрейте один или два больших куска металла вместе с маленькой деталью, которую вы отжигаете. Когда вы поместите его в изоляцию, поместите больший горячий блок (блоки) в контакт с маленьким куском. Это будет держать его горячим достаточно долго, чтобы получить хорошее, медленное охлаждение для отжига. Это надежный способ заставить сталь охлаждаться в течение многих часов.

Идеальная скорость охлаждения для отжига стали составляет около 70 F в час, вплоть до примерно 500 F. Другими словами, охлаждение куска стали с 1500 F до 500 F в идеале должно занять около 14 часов. Фактические идеальные времена зависят от марки стали, но это хорошее эмпирическое правило. Многим парням нравится, чтобы это заняло 24 часа, но лично я считаю, что это немного ненужно, если только это не особый сорт стали.

Какие стали можно отжигать

Вообще говоря, чаще всего отжигают инструментальные стали. Вам нужно будет смягчить сталь, чтобы иметь возможность резать или гнуть ее.

Легированные стали также могут быть полезны для отжига, но именно здесь вы должны узнать свои марки. В зависимости от сплава температура отжига может варьироваться намного больше, чем вы ожидаете.

Все, что можно закалить, можно отжечь. Вы не увидите больших изменений в чем-то действительно низкоуглеродистом, например, в мягкой стали 1018. Однако в чем-то вроде 4140 результаты могут быть очень заметными.

Как определить, с каким материалом вы работаете

Это сложная часть. В идеале вы покупаете металл у поставщика, и он может сказать вам точную марку и температуру термообработки.

Однако в реальной жизни так бывает не всегда.

Вот где отжиг в газовой горелке действительно хорош. Просто нагрейте его до оранжево-красного цвета, медленно охладите и не беспокойтесь об этом.

В противном случае очень полезно знать, какие виды стали являются общими для различных применений.

В противном случае очень полезно знать, какие виды стали являются общими для различных применений.Google тоже твой друг. Просто попробуйте поискать что-то вроде «из какой марки стали сделано ____» и посмотрите, что выпадет.

Вот несколько рекомендаций для обычных загадочных металлов:

Валы Для легких валов обычно используется мягкая сталь, которая не требует отжига. Валы для тяжелых условий эксплуатации часто изготавливаются из стали 4140. Отжиг при 1600 F. Пружины Листовые рессоры и пружины транспортных средств обычно изготавливаются из стали марки 5160 или аналогичной. Однако не всегда. Для 5160 отожгите при 1450 F. Арматура Ваша догадка так же хороша, как и моя. Арматура делается из любого доступного металлолома, и она тоже не очень стабильна. У вас может быть один конец стержня из очень мягкой мягкой стали, а другой конец того же стержня — полностью твердый. Просто отожгите его на глаз и надейтесь на лучшее.  Если вы хотите узнать больше о арматуре, ознакомьтесь с этой статьей о том, из чего она сделана.

Если вы хотите узнать больше о арматуре, ознакомьтесь с этой статьей о том, из чего она сделана.Рельсовый шип/гусеница Опять же, не всегда наиболее последовательный с точки зрения состава. Обычно гусеницы лучше поддаются термообработке, чем шипы. Довольно часто это будет что-то похожее на A36, который можно отжигать при температуре около 1550-1600 F. Ознакомьтесь с этой статьей для шипов и этой статьей для дорожек, чтобы узнать больше о распространенных композициях. Конструкционная сталь (двутавровые балки, швеллер и т. д.) Наиболее распространенной конструкционной сталью является A36, хотя существуют и другие варианты. Это более последовательно используется для тяжелых материалов, таких как промышленное строительство. Для мелочей это все еще может быть A36, или это может быть что-то еще. Отжиг при 1550-1600 F. Похожие вопросы

В чем разница между отжигом и отпуском?

Отжиг полностью размягчает металл, делая его ковким, тогда как отпуск просто уменьшает хрупкость металла.

В чем разница между отжигом и нормализацией?

Отжиг — это очень медленный контролируемый процесс охлаждения, в то время как нормализация охлаждается гораздо быстрее на открытом воздухе. Нормализация в первую очередь проводится для снижения внутренних напряжений и придания более однородной структуре зерна. Нормализованная сталь обычно частично твердая, а не полностью мягкая, как отожженная сталь.

Нормализация также значительно дешевле, так как детали охлаждаются на открытом воздухе, а не в дорогой печи, что замедляет производство.

Можно ли отжигать другие металлы, например медь?

Медь можно отжигать, хотя процесс несколько отличается.

Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен.

Отжиг эффективен при применении к закаленным или холоднокатаным сталям, которые перекристаллизовывают структуру с образованием новых ферритовых зерен.

Вот процесс с несколькими советами, которые сделают успех более вероятным:

Вот процесс с несколькими советами, которые сделают успех более вероятным:

Как только это красивый оранжево-красный цвет, теперь наступает сложная часть: замедление охлаждения.

Как только это красивый оранжево-красный цвет, теперь наступает сложная часть: замедление охлаждения. В Интернете также ходят истории о том, что вещи взрываются, когда есть влага. Я думаю, что это больше проблема больших камней/кирпичей, которые могут треснуть и взорваться, когда влага превратится в пар, но лучше перестраховаться и по возможности избегать взрывов.

В Интернете также ходят истории о том, что вещи взрываются, когда есть влага. Я думаю, что это больше проблема больших камней/кирпичей, которые могут треснуть и взорваться, когда влага превратится в пар, но лучше перестраховаться и по возможности избегать взрывов.

В противном случае очень полезно знать, какие виды стали являются общими для различных применений.

В противном случае очень полезно знать, какие виды стали являются общими для различных применений. Если вы хотите узнать больше о арматуре, ознакомьтесь с этой статьей о том, из чего она сделана.

Если вы хотите узнать больше о арматуре, ознакомьтесь с этой статьей о том, из чего она сделана.