Особенности сварочной дуги под водой, зажигание и поддержание дуги

Источником тепла при сварке под водой является электрический дуговой разряд, обычно называемый электрической дугой. Дуга горит между непрерывно оплавляющимся электродом и свариваемым изделием.

Дуга под водой обладает особенностями, существенно отличающими ее от дуги, горящей на воздухе, и влияющими па характеристики процесса сварки.

Если на воздухе температура сварочной дуги, горящей между двумя железными электродами, колеблется в пределах 5000—6000 °К, то под водой температура сварочной дуги в пределах глубин, не превышающих 10 м, составляет ориентировочно 7000—9000 °К.

Под водой дуга заключена в замкнутый парогазовый пузырь, поддерживаемый за счет испарения и разложения воды, продуктов сгорания металла изделия, электрода и его минерального покрытия.

При горении дуги в парогазовом пузыре создается противодавление. Дуга как бы сама создает условия для своего существования.

Повышенное давление газов в парогазовом пузыре, а также наличие значительного количества водорода обладающего высокой теплопроводностью, оказывает охлаждающее действие на дугу. Стенки пузыря подвижны, так как часть газов периодически покидает пузырь вырываясь на поверхность.

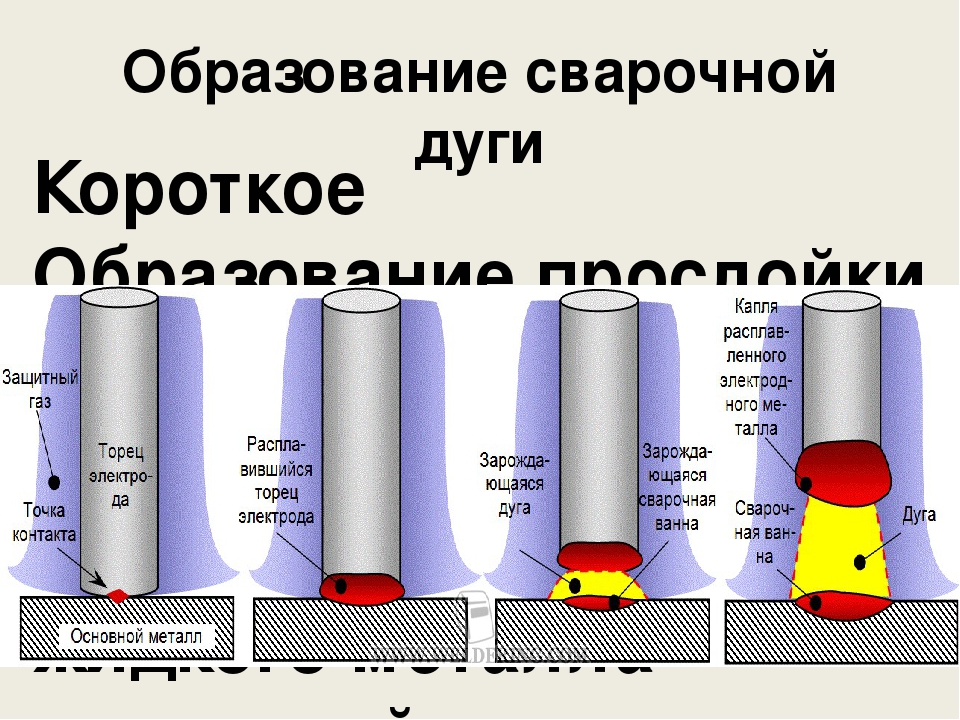

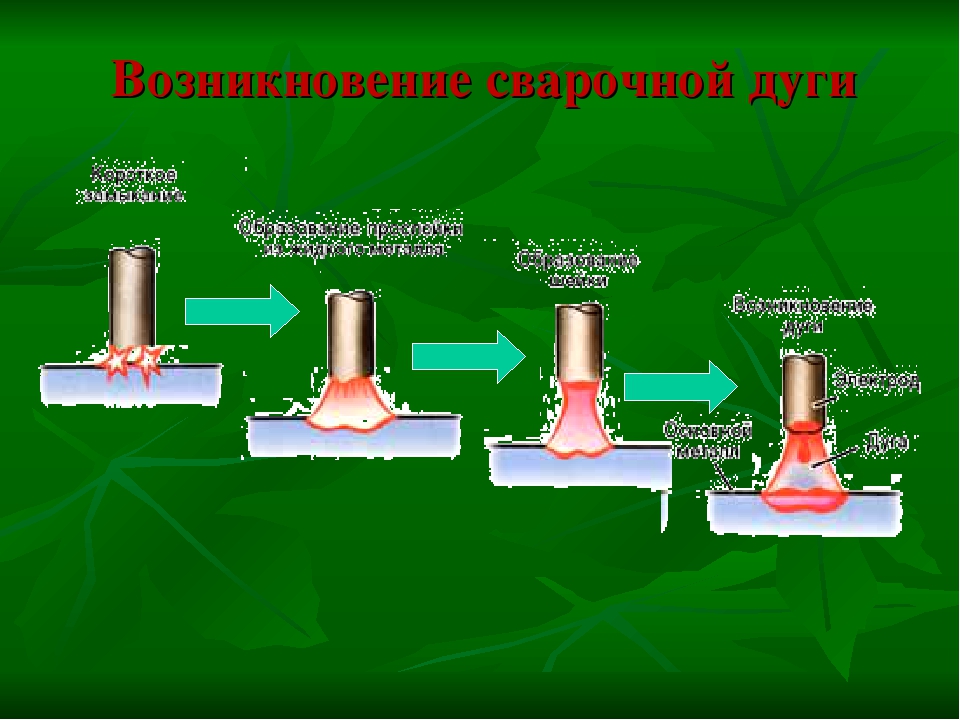

Возбуждение сварочной дуги под водой осуществляется так же, как и на поверхности, путем соприкосновения электрода с изделием.

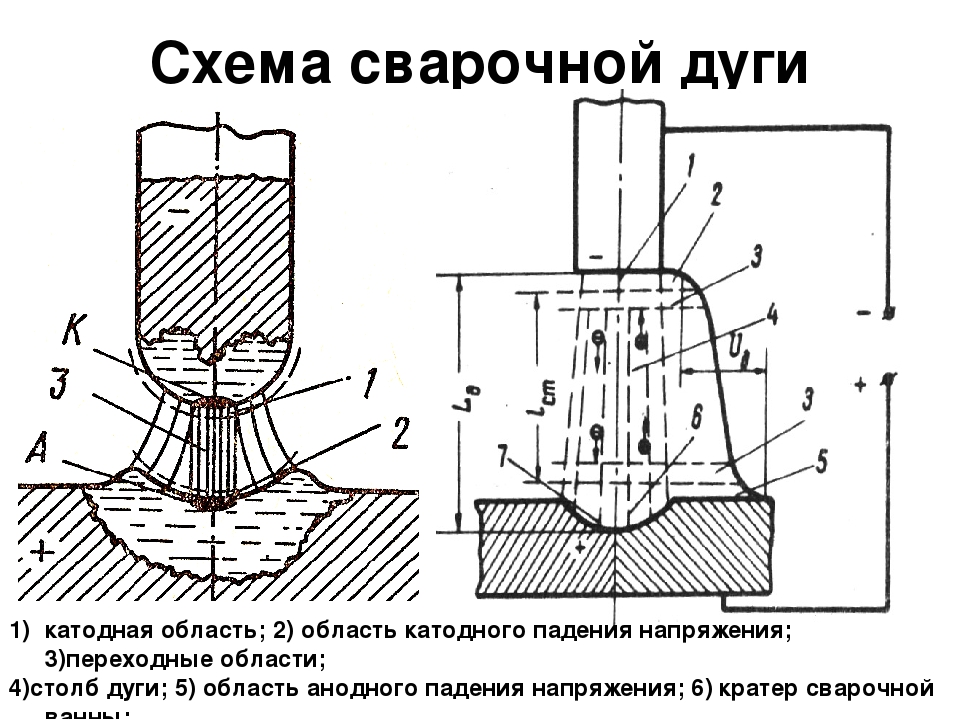

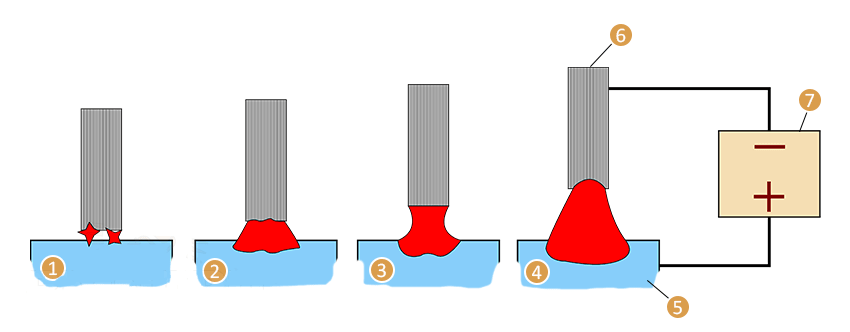

Схема горения дуги под водой представлена на рис. 1. Под воздействием тепла дуги металл изделия расплавляется, образуя сварочную ванну. Размер ее зависит от диаметра электрода и силы сварочного тока. В центре ванны создается углубление, называемое кратером. Между дном кратера и электродом располагается столб дуги. Глубина, на которую расплавляется металл изделия под воздействием тепла дуги, называется глубиной провара.

Глубина, на которую расплавляется металл изделия под воздействием тепла дуги, называется глубиной провара.

Рис. 1. Схема горения сварочной дуги под водой

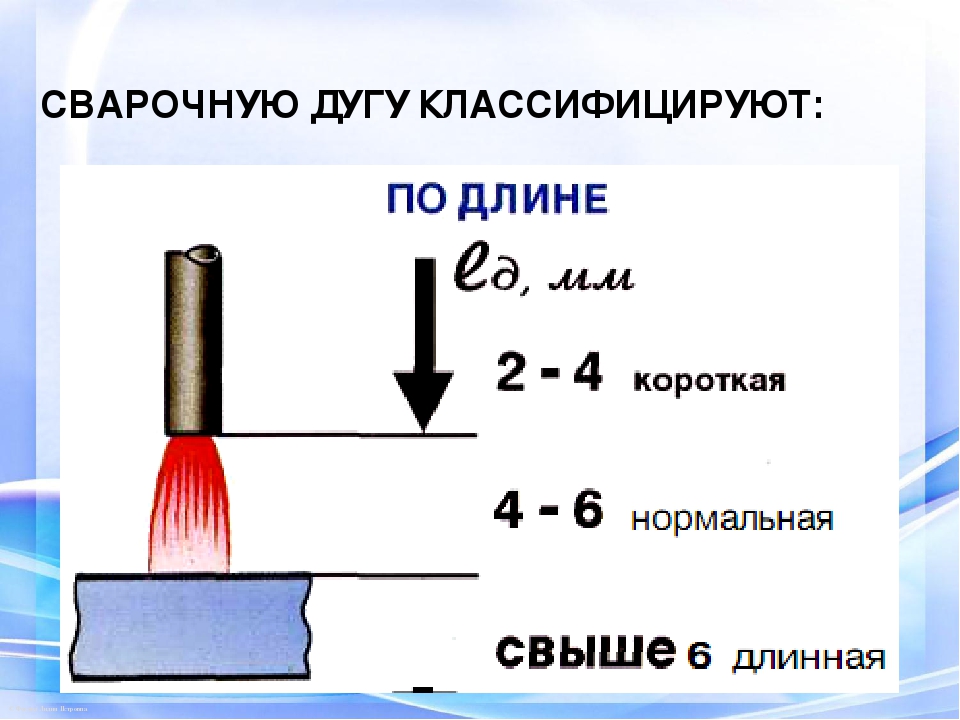

По глубине провара судят о качестве сварки. Принято считать, что, чем больше глубина провара, тем выше качество сварки. Поэтому рекомендуется сварку вести короткой дугой, чтобы получить большую глубину провара. Дуга длиной, равной диаметру электрода, называется короткой. Обычно длина дуги не превышает 3—5 мм.

В процессе сварки оплавляющийся металл электрода перемешивается с расплавленным металлом изделия и образует сварной шов, поверх которого откладывается шлак. При сгорании стержня электрода плавится покрытие (обмазка), образуя козырек, а продукты сгорания образуют облачка мути и пузырьки газа. Горение дуги сопровождается разбрызгиванием жидкого металла, обычно связанным с переходом капель в сварочную ванну.

В зависимости от состава покрытия электрода (обмазки) при ручной сварке и состава электродного стержня перенос металла с электрода в шов приобретает различные формы.

Рис. 2. Схема переноса металла в дуге:

а — горение дуги; б — образование капли; в — переход капли в ванну; г — первоначальное положение

В первый момент горения дуги происходит расплавление торца электрода и металла изделия. Затем под воздействием тепла дуги на торце электрода образуется капля. Под действием силы тяжести за счет ослабления сил поверхностного натяжения, а также под действием электродинамических сил, направленных вдоль оси столба дуги, капля отрывается от электрода и переходит на изделие. Затем дуга возбуждается вновь и цикл повторяется.

Сварка под водой осуществляется на постоянном токе на прямой (минус на электроде) или обратной полярности (минус на изделии) в зависимости от марки электродов и вида выполняемой работы. Возможна сварка под водой и на переменном токе, но применение его нежелательно, так как на постоянном токе ведение процесса сварки и резки легче и горение дуги более устойчивое.

Возможна сварка под водой и на переменном токе, но применение его нежелательно, так как на постоянном токе ведение процесса сварки и резки легче и горение дуги более устойчивое.

Сварочная дуга является проводником электрического тока, она так же, как всякий электрический провод-пик, окружена магнитным полем. Магнитное поле дуги

При сварке крупных изделий, например суДов, коТлОв и т. д., приходит во взаимодействие с массой изделия и вызывает отклонение его от оси электрода. Дуга начинает гореть неустойчиво (блуждать), и сварка становится невозможной. Это явление носит название магнитного дутья дуги.

Рис. 3. Схема присоединения обратного провода к изделию с двух сторон:

1 — электрод; 2 — прямой провод; 3 — генератор; 4 — обратный провод; 5 — разветвление обратного провода; 6 — свариваемый металл

Блуждание дуги зависит от концентричности и толщины покрытия электродов, от распределения тока и других причин. Магнитное дутье проявляется сильнее при сварке на постоянном токе.

Один из способов борьбы с магнитным дутьем — изменение наклона электрода или изменение направления сварки, например от кромки к середине листа. Хорошие результаты дает перенесение места присоединения обратного кабеля к изделию поближе к месту сварки. Также хорошие результаты дают разветвление обратного провода и присоединение его К изделию с двух сторон.

Заметно уменьшают магнитное дутье тщательная подгонка свариваемых листов и уменьшение зазоров. Схема поста при сварке под водой приведена на рис. 4.

Рис. 4. Схема поста для сварки под водой:

1 — реостат; 2 — сварочный генератор типа СГП-3-VI; 3 — электродо-держатель; 4 — электрод; 5 — изделие

Дуга сварочная особенности — Энциклопедия по машиностроению XXL

Сварку можно выполнять непрерывно горящей или импульсной дугой. Импульсная дуга благодаря особенностям ее теплового воздействия позволяет уменьшить протяженность околошовной зоны и коробление свариваемых кромок, а также сваривать металл малой толщины при хорошем формировании шва.

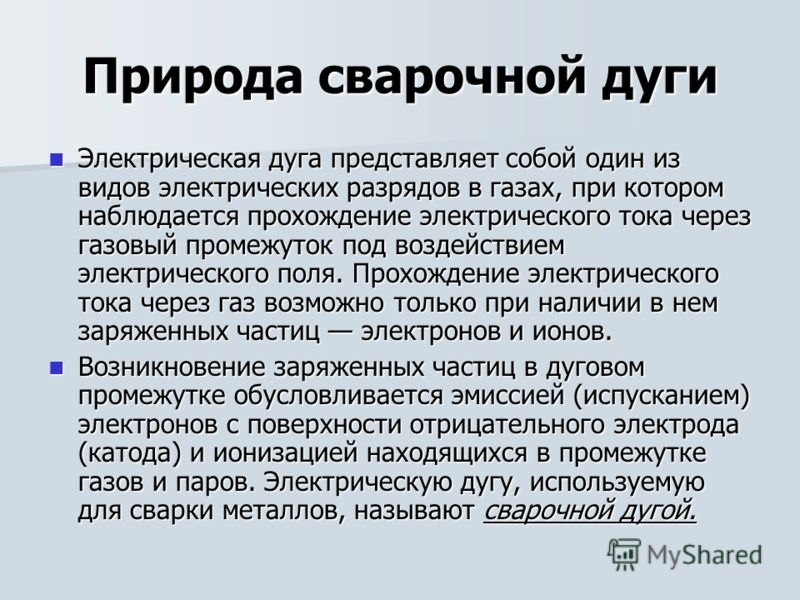

В качестве источника тепла при дуговой электросварке используется электрическая дуга, представляющая собой электрический разряд между двумя электродами в газообразной среде, сопровождающийся большим выделением тепла и лучеиспусканием. Для возникновения дугового разряда необходимо ионизировать газовый промежуток между электродами, потому что при обычных условиях газы, в том числе и воздух, не проводят электричества. Для получения электрической дуги один полюс сварочной машины соединяется со свариваемым изделием, а другой — с электродом.

Многопостовой трансформатор служит для одновременного питания нескольких сварочных дуг (сварочных постов) и имеет жесткую характеристику. Для создания устойчивого горения сварочной дуги и обеспечения падающей внешней характеристики в сварочную цепь дуги включают дроссель. Для дуговой сварки сварочные трансформаторы подразделяются по конструктивным особенностям на две основные группы

137]

137]

В качестве источников сварочного тока можно применять сварочные трансформаторы, механические преобразователи тока, полупроводниковые выпрямители и сварочные агрегаты с двигателями внутреннего сгорания. Отличительной особенностью источников сварочного тока является крутопадающая характеристика, т. е. способность ограничивать величину сварочного тока до безопасного для источника тока значения при коротком замыкании сварочной дуги. Сварочные трансформаторы дают переменный ток частотой 50 Гц, остальные источники — постоянный ток.

Влияние количества и расположения сварочных проволок. Формирование шва зависят от количества одновременно подаваемых в зону дуги сварочных проволок и особенно от их расположения. На фиг. 41 приведено несколько вариантов сварки двумя и тремя проволоками. [c.363]

Источник питания, состоящий из трансформатора 1 и дросселя насыщения 2. Для повышения устойчивости горения дуги, что особенно важно при сварке на малых токах, дроссель насыщения выполнен таким образом, что сварочный ток имеет ускоренный переход через нуль. Обмотка управления дросселя питается через селеновый мостик и вариатор от сети переменного тока.

[c.108]

Для повышения устойчивости горения дуги, что особенно важно при сварке на малых токах, дроссель насыщения выполнен таким образом, что сварочный ток имеет ускоренный переход через нуль. Обмотка управления дросселя питается через селеновый мостик и вариатор от сети переменного тока.

[c.108]

Применение порошковой проволоки открыло новые возможности перед способами сварки в защитных газах. Немаловажное значение имеет и тот факт, что сварочная дуга, горящая в потоке газов, вновь стала видимой. (Это звучит, может быть, парадоксально, но при всех преимуществах погруженной во флюс закры,-той дуги проявляется и ее недостаток — затруднительность ведения дуги вдоль линии сварки, особенно при выполнении криволинейных швов). Упрощается и техника выполнения вертикальных и горизонтальных швов без принудительного формирования, совершенно необходимого при сварке под флюсом. Со сваркой в защитных газах в ряде случаев конкурирует сварка порошковой и сплошной проволокой незащищенной дугой. Это особенно важно для вьшолнения сварочных работ в полевых условиях. У процесса сварки порошковой проволокой большое будущее.

[c.25]

Это особенно важно для вьшолнения сварочных работ в полевых условиях. У процесса сварки порошковой проволокой большое будущее.

[c.25]

Питание дуги сварочным током может производиться от обычных генераторов с падающей характеристикой, предназначенных для ручной дуговой сварки или сварки под флюсом. Однако более высокую устойчивость процесса сварки, особенно при малых токах, обеспечивают генераторы с жесткой характеристикой. Поэтому при сварке тонколистовых сталей предпочтительнее применение генераторов с жесткой внешней характеристикой. [c.193]

Эта особенность флюсов является главным их преимуществом. Однако при использовании таких флюсов химический состав металла шва сильно зависит от режима сварки. Изменение величины сварочного тока, и особенно напряжения дуги, изменяет соотношение масс расплавленных флюса и металла, а следовательно, и состав металла шва, который может быть неоднородным даже по длине шва. [c.115]

При применении СОо в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СОз. При высоких температурах сварочной дуги СОа диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополни-

[c.197]

При высоких температурах сварочной дуги СОа диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополни-

[c.197]

С увеличением напряжения также возрастает тепловая мощность дуги, а следовательно, и размеры сварочной ванны. Особенно интенсивно возрастают ширина В и длина ванны [c.22]

Измерения в переходных областях. Изучение явлений в катодной и анодной зонах, особенно в дугах высокого давления, к которым относятся почти все сварочные дуги, за исключением вакуумной, затруднено. Получение сведений о плотностях тока /з и на электродах, отношениях je/ji катода, значениях Ьк и и , напряженностях зон d , d , температурах электронов и давлениях газа вблизи них осложняется высокой температурой и малыми размерами зон. [c.70]

Распределение энергии в сварочных дугах, их энергетическая структура определяются рядом факторов, главнейшие из которых следующие два 1) состав плазмы, размеры и условия стабилизации столба дуги 2) материал, размеры и форма электродов (особенно катода). [c.92]

[c.92]

Оксид алюминия оказывает также отрицательное влияние на стабильность горения сварочной дуги при сварке на переменном токе вследствие существенного различия физических условий для эмиссии электронов с вольфрама и алюминия при смене полярности (физические особенности дуги на переменном токе подробно рассмотрены в разд. I). Для сварки алюминиевых сплавов на переменном токе используют специальные источники питания, которые позволяют устранить вредное влияние на стабильность горения дуги постоянной составляющей (металлургия сварки подробно рассмотрена в работе [16]). [c.387]

Удельный вес затрат на сварочные и вспомогательные материалы очень высок при ручной, автоматической (особенно аргонно-дуговой) и электрошлаковой сварках, а при точечной и шовной сварке ничтожен. Доля зарплаты производственных рабочих в большинстве случаев колеблется в пределах 20…30 % от общей себестоимости сварки и снижается при автоматизированных способах дугой сварки и при контактной сварке. [c.209]

[c.209]

Уже на первом этапе социалистического строительства ручная сварка не удовлетворяла запросов промышленности. Поэтому с 20-х годов предпринимались работы по автоматизации сварочных процессов. Интенсивное развертывание этих работ относится к 30-м годам. Особенно интенсивно и эффективно эти работы проводились в Киеве под руководством акад. Е. О. Патона, приведя к созданию способа автоматической сварки открытой дугой. [c.117]

Напряжение на дуге зависит от а) расстояния между концами электродов и б) подачи водорода в область вольтовой дуги. Оба фактора влияют на напряжение дуги, форму пламени и его тепловую мощность. Эта технологическая особенность используется для регулирования термического напора пламени в процессе сварки металлов различной толщины, а также при завершении отдельных этапов сварочного процесса. [c.318]

Внутри нижнего цилиндра 8 находится электромагнит 9, создающий при сварке продольное магнитное поле для направления дуги вдоль оси электрода. Это необходимо для борьбы с магнитным дутьём, которое особенно сказывается при сварке постоянным током. Обмотка электромагнита выполнена из медной трубки, внутри которой проходит вода, охлаждающая головку во время сварки. Сердечник магнита 9 изготовлен полым для прохода электрододержателя с электродом. На нижнем конце сердечника помещается контактная втулка 10, подводящая сварочный ток к электроду.

[c.211]

Это необходимо для борьбы с магнитным дутьём, которое особенно сказывается при сварке постоянным током. Обмотка электромагнита выполнена из медной трубки, внутри которой проходит вода, охлаждающая головку во время сварки. Сердечник магнита 9 изготовлен полым для прохода электрододержателя с электродом. На нижнем конце сердечника помещается контактная втулка 10, подводящая сварочный ток к электроду.

[c.211]

Сварочные головки конструкции ЦНИИТМАШ. Характерной особенностью сварочных головок ЦНИИТМАШ типов А, Б, В, Г и т. д. является возможность плавного регулирования скорости подачи электрода вне зависимости от напряжения на дуге, Многие сварочные головки ЦНИИТМАШ могут быть использованы как в качестве подвесных, так и в качестве тракторных, а также приспособлены для сварки на трехфазном токе. [c.183]

Особенностью адаптивных систем управления роботов для дуговой сварки является и то, что на них возлагается регулирование ряда технологических параметров. Например, они должны регулировать скорость подачи электрода, напряжение дуги и скорость перемещения сварочной головки в зависимости от толщины свариваемых заготовок и величины зазора между ними, геометрии шва и других факторов.

[c.173]

Например, они должны регулировать скорость подачи электрода, напряжение дуги и скорость перемещения сварочной головки в зависимости от толщины свариваемых заготовок и величины зазора между ними, геометрии шва и других факторов.

[c.173]

Широко применяется наварка для ремонта изношенных деталей, особенно при заделке трещин но этот способ является очень трудоемким и вызывает иногда брак вследствие термического воздействия сварочного пламени или дуги на металл. [c.6]

Наиболее совершенны инверторные выпрямители. Их особенность заключается в том, что сетевое напряжение преобразуется в высокочастотное (до 60 кГц ) с помощью управляемого транзисторного инвертора. Далее высокочастотное напряжение понижается малогабаритным трансформатором, выпрямляется блоком силовых вентилей и подается на дугу в виде сглаженного сварочного напряжения. Инверторные выпрямители могут иметь любую форму внешней характеристики, в том числе близкую к идеализированной (рис. 5.4, а). Одним из преимуществ инверторных выпрямителей является их малая масса — примерно в 10 раз меньше, чем выпрямителей других типов.

[c.226]

5.4, а). Одним из преимуществ инверторных выпрямителей является их малая масса — примерно в 10 раз меньше, чем выпрямителей других типов.

[c.226]

Индуктивное сопротивление, включенное в сварочную цепь, способствует не только повышению устойчивости горения дуги, но и ее стабильности, т.е. уменьшает колебания силы тока, возникающего по различного рода причинам. Поэтому в настоящее время некоторые сварочные источники питания дуги постоянным током (выпрямители) изготавливают с включением в сварочную цепь индуктивности. Это особенно необходимо, если производить полуавтоматическую сварку в углекислом газе чем больше диаметр сварочной проволоки и сила тока, тем большая величина индуктивности должна быть в сварочной цепи. [c.88]

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СВАРОЧНОЙ ДУГИ [c.88]

Еще одной технологически важной особенностью сварочной дуги, влияющей на ее пространственное положение, является чувствительность столба дуги к неравномерности напряженности магнитного поля в зоне сварки. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называется

[c.90]

Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называется

[c.90]

Каковы особенности вольт-амперной характеристики сварочной дуги [c.92]

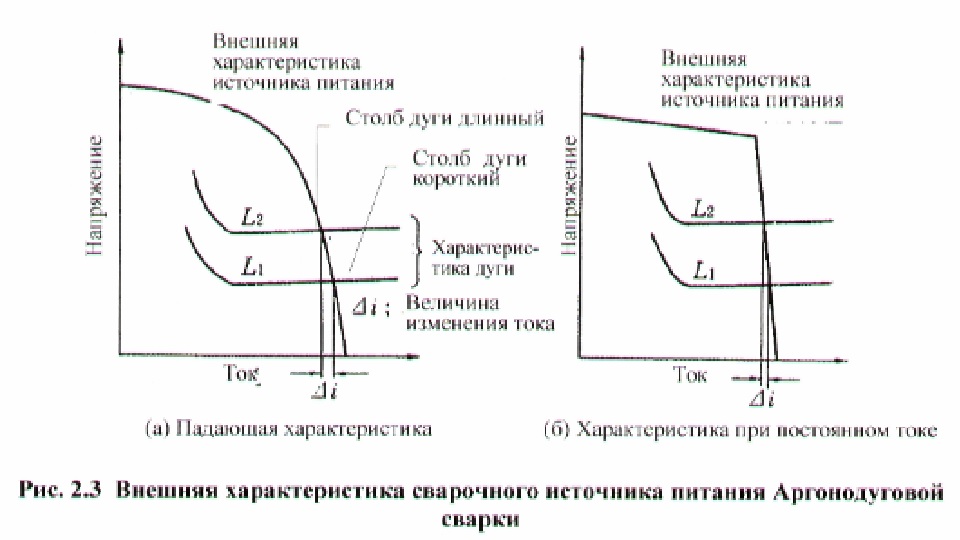

Для дуговой сварки алюминиевых сплавов в защитных газах применяют специальные установки однофазного и трехфазного токов. При сварке алюминиевых сплавов дуга, горящая с неплавящегося электрода в защитном газе, обладает особенностями. Горит она при низком напряжении, (/д = 10…20 В. Ее ВАХ имеет горизонтальный участок в большом диапазоне силы сварочного тока. При смене полярности, когда напряжение становится равным нулю, возможен обрыв дуги, что требует специальных мер по ее стабилизации. Ток дуги в один полупериод больше, чем в другой, происходит частичное его выпрямление, что обусловлено физическими свойствами тугоплавкой окисной пленки, которую алюминиевые сплавы имеют на своей поверхности. Выравнивание силы тока в оба полупериода (устранение постоянной составляющей тока) достигается включением в сварочную Цепь последовательно с обмоткой трансформатора батареи конденсаторов. Устойчивое горение дуги достигается, в частности, использованием крутопадающей ВАХ источника питания (рис. 56). Чем она круче, тем меньше изменение силы тока А/ при изменениях длины дуги, тем стабильнее будет гореть дуга.

[c.100]

Устойчивое горение дуги достигается, в частности, использованием крутопадающей ВАХ источника питания (рис. 56). Чем она круче, тем меньше изменение силы тока А/ при изменениях длины дуги, тем стабильнее будет гореть дуга.

[c.100]

Какими особенностями отличается сварочная дуга, горящая между вольфрамовым электродом и аЛюМиниевой деталью в защитном газе [c.108]

Оборудование для ПМДС включает три основные составляющие сварочную машину, аппаратуру управления и контроля, источник питания сварочной дуги. Сварочная машина имеет много общего с машиной для стыковой контактной сварки механизмы зажатия свариваемых деталей, перемещения и осадки. Однако для нее характерны свои особенности. При нагреве дугой, движущейся в магнитном поле, свариваемые детали остаются неподвижными, поэтому значительно упрощается механизм перемещения и осадки. Однако особенности нагрева и формирования сварного соединения требуют высоких относительно контактной стыковой сварки скоростей осадки, не менее 0,15 м/с. В связи с малыми плотностями сварочного тока по сравнению с контактной сваркой, зажимные губки изготовляют не из

[c.241]

В связи с малыми плотностями сварочного тока по сравнению с контактной сваркой, зажимные губки изготовляют не из

[c.241]

Нашряжение холостого хода генератора должно быть достаточно высоким для надежного возбуждения дуги, стабильного ее горения, а также для некоторого удлинения дугового промежутка без обрыва дуги. Последнее особенно важно при ручной сварке малоопытным сварщикам и при аварке в неудобных и труднодоступных местах. Ток короткого замыкания генератора не должен быть чрезмерно большим как по условиям работы машины, так и для удовлетворительного процесса сварки. При недопустимо больших токах короткого замыкания перегревается электрод, оплавляется покрытие и возрастает разбрызгивание. У сварочного генератора при этом перегреваются об.мотки и обгорают края пластин коллектора и угольные щетки. [c.12]

Особенности сварочной дуги. Сварочная дуга по сравненито с другими электрическими разря-дами чмеет с ледующие особенное I и

[c. 17]

17]

Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышенного иаиря-жеиия холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги, так как колебания ее длины и напряжения (особенно значительные при ручной сварке) не приводят к значительным изменениям сварочного [c.187]

Сварку неплавящимся электродом ведут на постоянном токе прямой полярности. В этом случае дуга легко зажигается и горит устойчиво при напряжении 10—15 В. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается сто » кость электрода. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает одним важным технологическим свойством при ее действии с поверхности свариваемого металла удаляются оксиды. Одно из объяснений этого явления заключается в том, что поверхность металла бомбарди-

[c. 195]

195]

Сущность сварки в среде Oj состоит в том, что дуга горит в среде защитного газа, оттесняющего воздух от зоны сварки и защищающего наплавленный металл от О, и N2 воздуха. Особенностью данной сварки является сравнительно сильное выгорание элементов, обладающих большим сродством с Oj (С, А1, Ti, Si, Мп и др.). Окисление происходит за счет как Oj, так и атомарного О, который образуется при диссоциации Oj под действием тепла дуги. Непрерывный уход окислов С, Si, Мп из ванны приводит к значительному обеднению металла шва раскисли-телями, что ухудшает механические свойства соединения. Поэтому для получения качественных соединений необходимо при сварке в среде Oj иметь в сварочной ванне достаточное количество раскисляющих элементов, которые обычно вводят за счет проволоки (Св-08Г2С, Св-08ГС). [c.61]

В случаях, когда силы поверхностного натяжения не могут уравновесить разрушающие силы, необходил применять специальные меры — ограничивать объем сварочной ванны, применять сварку на подкладках, использовать удерживающие приспособления. Удержание ванны от стекания имеет особенно важное значение при сварке в вертикальном и потолочном положениях. При сварке в вертикальном положении процесс можно, вести сверху вниз (на спуск) и снизу вверх (на подъем). В обоих случаях сила тяжести ванны направлена вниз по продольной оси шва. При сварке на спуск удержанию ванны от стекания способствует давление дуги и силы поверхностного натяжения. При сварке на подъем ванна удерживается

[c.23]

Удержание ванны от стекания имеет особенно важное значение при сварке в вертикальном и потолочном положениях. При сварке в вертикальном положении процесс можно, вести сверху вниз (на спуск) и снизу вверх (на подъем). В обоих случаях сила тяжести ванны направлена вниз по продольной оси шва. При сварке на спуск удержанию ванны от стекания способствует давление дуги и силы поверхностного натяжения. При сварке на подъем ванна удерживается

[c.23]

Высокие температуры, используемые при сварке плавлением, с одной стороны, понижают термодинамическую устойчивость оксидов, как это было показано в п. 9.2, но, с другой стороны, скорость их образования резко увеличивается и за очень небольшое время сварочного цикла металлы поглощают значительное количество кислорода. Поглощенный кислород может находиться в металле или в растворенном состоянии в виде оксидов (обычно низшей степени окисления), или субоксидов (TieO, TisO, Ti20), а также может создавать неметаллические включения эндогенного типа, образовавшиеся при раскислении металла более активными элементами. И то, и другое резко снижает качество сварных соединений, особенно пластичность металла шва. Исследования этого вопроса показали, что основная масса кислорода в металле обычно находится в неметаллических включениях [20]. Источниками кислорода в металле при сварке служат окислительно-восстановительные реакции между металлом и атмосферой сварочной дуги, металлом и шлаками, образующимися в результате плавления флюсов или при разложении и плавлении компонентов электродного покрытия, а также при взаимодействии с наполнителями порошковой проволоки.

[c.317]

И то, и другое резко снижает качество сварных соединений, особенно пластичность металла шва. Исследования этого вопроса показали, что основная масса кислорода в металле обычно находится в неметаллических включениях [20]. Источниками кислорода в металле при сварке служат окислительно-восстановительные реакции между металлом и атмосферой сварочной дуги, металлом и шлаками, образующимися в результате плавления флюсов или при разложении и плавлении компонентов электродного покрытия, а также при взаимодействии с наполнителями порошковой проволоки.

[c.317]

Много исследований проводится по разработке методов управления электрической дугой магнитным полем. Создана возможность получения вращающейся дуги, конусной дуги, применяемой главным образом для сварки стыков труб, а также для приварки труб к трубным доскам. Разработаны методы управления характеристиками сварочных дуг, особенно малоамперных дуг, применяемых при сварке очень тонких материалов. Исследуются методы управления плазменной дугой, электронным лучом и другими видами интенсивных излучений. [c.114]

[c.114]

Для повышения производительности труда и улучшения качества черновой наплавки, особенно при большом объеме работ, можно рекомендовать применение полуавтоматической наплавки в среде углекислого газа. Сущность этого способа наплавки заключается в том, что сварочная дуга и расплавленный металл защищаются от вредного воздействия кислорода и азота воздуха струей углекислого газа, подаваемого через специальное опло в зону сварки Л. 9]. [c.70]

Сварочные трансформаторы преобразуют сетевое напряжение (220 или 380 В) в пониженное (меньше 140 В), необходимое для сварки. Особенность конструкции сварочных трансформаторов заключается в том, что они имеют повышенное рассеяние магнитного потока. Это обусловливает их высокое индуктивное сопротивление, что обеспечивает крутопадаюшую внешнюю характеристику тока в сварочной сети. Предусмотрено регулирование степени магнитного рассеяния путем введения внутрь магнитного сердечника трансформатора дополнительного шунта или изменения расстояния между первич-. ной и вторичной обмотками. Таким образом изменяют крутизну внешней характеристики и, соответственно, величину сварочного тока при относительно постоянном напряжении на дуге.

[c.225]

ной и вторичной обмотками. Таким образом изменяют крутизну внешней характеристики и, соответственно, величину сварочного тока при относительно постоянном напряжении на дуге.

[c.225]

Особенности горения дуги переменного тока. Диаграммы токов и напряжения для дуги переменного тока

Следует отметить, что все свойства дуги постоянного тока присущи и дуге переменного тока. При горении дуги на переменном токе частотой 50 Гц имеются условия, понижающие устойчивость горения дуги. Прежде всего, стоит отметить, что при смене полярности дуги на электродах, когда питающее дугу напряжение (трансформатора) равно нулю, дуга гаснет. Таким образом, сварочная дуга гаснет, потом зажигается вновь 100 раз за 1 секунду. Это обуславливает особые требования к источнику питания дуги (трансформатору) и к сварочной цепи. Основное влияние оказывает индуктивность сварочной цепи (совместно с индуктивностью трансформатора).

Обычно рассматривают два предельных случая при анализе устойчивости дуги переменного тока: 1 – в сварочной цепи только активное сопротивление; 2 – в сварочной цепи имеется преимущественно индуктивное сопротивление.

Рассмотрим процесс горения дуги, когда в сварочной цепи только активное сопротивление (L = 0). Дуга горит с перерывами (рис.1 а): Uи – напряжение источника; Iд – ток дуги; Uд – напряжение дуги. В такой цепи вектора U и I совпадают и это обуславливает, что дуга зажигается через время tз в точке А (tз – время зажигания дуги).

После возбуждения дуги с пиком зажигания – Uз напряжение быстро уменьшается до напряжения Uд (напряжения дуги). В точке В, поскольку напряжение источника (Uи) меньше, чем сумма анодного и катодного падения напряжения дуги, дуга угасает. До точки, когда Uи = 0 время – tу (время угасания дуги). В обратном полупериоде (Т/2) дуга возбуждается в точке С, когда источник «набирает» достаточный уровень напряжения, однако, и в этом случае имеет место пик напряжения – Uз (напряжение зажигания дуги), и имеется пауза – tЗ (время зажигания дуги). Между точками В и С суммарное время паузы tП = tз + tу Такие паузы длительностью tп наблюдаются 100 раз в 1 секунду. Обычно Uз/ Uд = 1,5…3. В этом случае напряжение холостого хода источника U2хх = 2Uд, то есть необходимо повышать U2хх, чтобы дуга возбуждалась после ее угасания. Иногда (когда в дугу попадают деионизаторы) необходимо чтобы U2хх = (2…4)Uд, а это недопустимо с точки зрения безопасности (если Uд = 30 В, то максимальное U2хх = 120 В, а допустимо U2хх не более 80 В. В связи с этим сделан вывод, что в сварочной цепи должна быть достаточная индуктивность – L.

Между точками В и С суммарное время паузы tП = tз + tу Такие паузы длительностью tп наблюдаются 100 раз в 1 секунду. Обычно Uз/ Uд = 1,5…3. В этом случае напряжение холостого хода источника U2хх = 2Uд, то есть необходимо повышать U2хх, чтобы дуга возбуждалась после ее угасания. Иногда (когда в дугу попадают деионизаторы) необходимо чтобы U2хх = (2…4)Uд, а это недопустимо с точки зрения безопасности (если Uд = 30 В, то максимальное U2хх = 120 В, а допустимо U2хх не более 80 В. В связи с этим сделан вывод, что в сварочной цепи должна быть достаточная индуктивность – L.

В случае, когда велика индуктивность (L = ∞, R = 0) дуга горит без пауз (рис.1б). Это связано с тем, что в цепи с индуктивностью вектор напряжения источника (Uи) опережает вектор тока (Iд) на угол φ. В этом случае также необходимо для обеспечения зажигания дуги (Uз > Uд), чтобы U2хх было больше, чем Uд. Однако, для соотношения Uз = (1,5…3) Uд в этом случае U2хх = (1,8…2,5)Uд, то есть значительно меньше, чем для цепи, без индуктивности. В этом случае условия техники безопасности соблюдаются.

Однако, для соотношения Uз = (1,5…3) Uд в этом случае U2хх = (1,8…2,5)Uд, то есть значительно меньше, чем для цепи, без индуктивности. В этом случае условия техники безопасности соблюдаются.

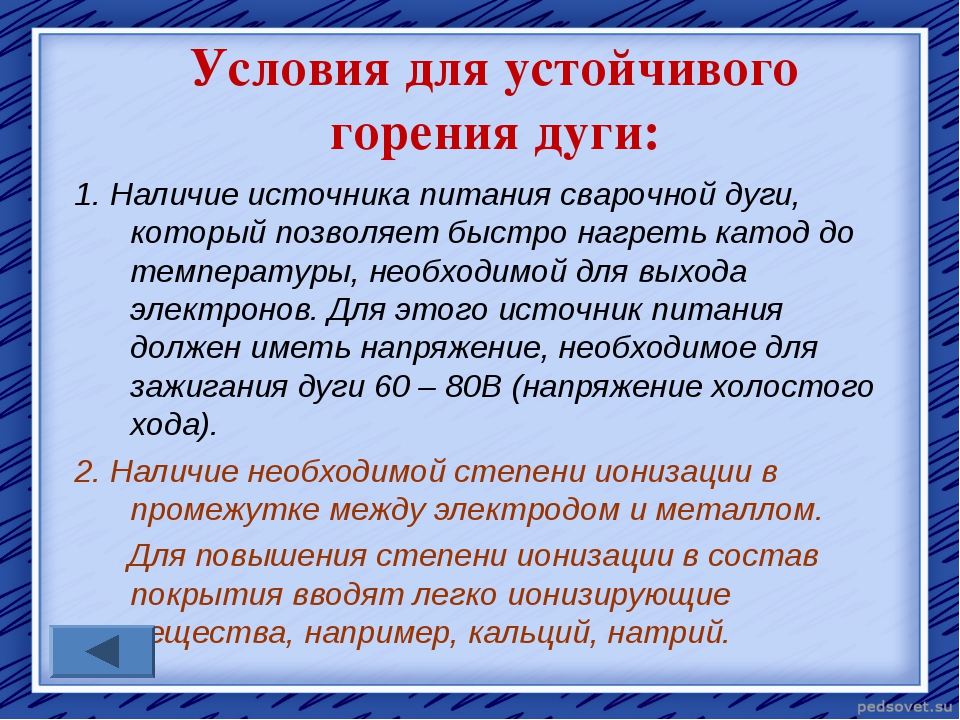

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ И УСЛОВИЯ УСТОЙЧИВОГО ГОРЕНИЯ СВАРОЧНОЙ ДУГИ

Сварочная дуга должна иметь определенные технологические свойства, обеспечивающие быстрое ее зажигание, устойчивое горение, малую чувствительность к изменению ее длины в определенных пределах, быстрое ещ повторное зажигание после погашения, нужное проплавление основного металла и др. Все это создает условия получения качественного сварного соединения.

Влияние на технологические свойства дуги некоторых факторов рассматривались ранее, поэтому ознакомимся с влиянием тока, напряжения, рода тока, состава газа, характера переноса металла в дуге.

Влияние соотношения между током и напряжением

Для нормального протекания процесса электрической сварки плавлением ток и напряжение на дуге должны находиться в определенной зависимости друг от друга.

Зависимость между установившимся значениями тока и напряжением дуги при постоянной ее длине называется статической (вольт-амперной) характеристикой дуги и при сварке под флюсом может быть представлена кривой (рис. 17), по которой видно, что напряжение дуги с увеличением сварочного тока сначала круто снижается, потом почти не меняется, а затем опять возрастает. Это

имеет место вследствие того, что с увеличением тока законы изменения активных пятен, поперечного сечения, плотности тока и электропроводности столба дуги различны, что приводит к изменению сопротивления, и как следствие, — к определенному изменению напряжения в столбе дуги с изменением тока.

На нервом участке кривой по абсциссе до тока 60— 60 А статическая характеристика дуги = f (/д), будет падающей, т. е. напряжение на дуге уменьшается с увеличением тока. Объясняется это тем, что при маломощных

Рис. 17. Статическая характери-

стика дуги; Uд = / (/д) при по-

стоянной длине дуги

дугах сумма катодного и анодного падения напряжения не зависит от тока. Падение напряжения в столбе дуги уменьшается с увеличением тока, так как площадь сечения и электропроводность увеличиваются, а плотность тока в столбе дуги уменьшается.

Падение напряжения в столбе дуги уменьшается с увеличением тока, так как площадь сечения и электропроводность увеличиваются, а плотность тока в столбе дуги уменьшается.

На втором участке кривой в пределах тока 80—800 А напряжение на дуге не зависит от тока. Это объясняется тем, что при данных значениях тока площадь сечения столба дуги, катодных и анодных пятен увеличивается пропорционально току, поэтому плотность тока и падение напряжения на всех участках дуги сохраняются постоянными и статическая характеристика для этого случая жесткая. Дуга с такой характеристикой находит широкое применение в сварочной технике.

На третьем участке кривой при токах выше 800 А увеличение тока приводит к увеличению напряжения дуги, т. е. форма статической характеристики становится возрастающей. Это есть результат того, что при большой плотности тока, когда катодное пятно занимает всю поверхность торца электрода, интенсивность увеличения площади сечения столба дуги с возрастанием тока уменьшается, сопротивление столба дуги будет расти незначительно, а градиент потенциала и падение напряжения в столбе дуги будут расти с увеличением сварочного тока. -образную форму, т. е. переходит из падающей в жесткую и, наконец, при больших значениях тока становится возрастающей.

-образную форму, т. е. переходит из падающей в жесткую и, наконец, при больших значениях тока становится возрастающей.

Электрическую дугу используемую для сварки металлов называют

Содержание:

Электрическая сварочная дуга – это электрический разряд большой мощности, который протекает в среде газов, металлических паров и флюса, применяемого при сварке. Сварочная дуга характеризуется следующими параметрами

- при ее присутствии выделяется много тепла – температура внутри сварочной дуги достигает 6000 градусов

- она дает много света, в том числе, ультрафиолетового и инфракрасного спектра, из-за чего и требуется применение специального снаряжения, защищающего органы зрения, кроме того, такие лучи могут обжигающе воздействовать и на кожу, поэтому при проведении сварочных работ рекомендуется использовать и специальную одежду

- электрическая дуга является проводником электрического разряда

- на нее оказывают воздействие электромагнитные поля

- и главная ее особенность – это способность оказывать давление на металл.

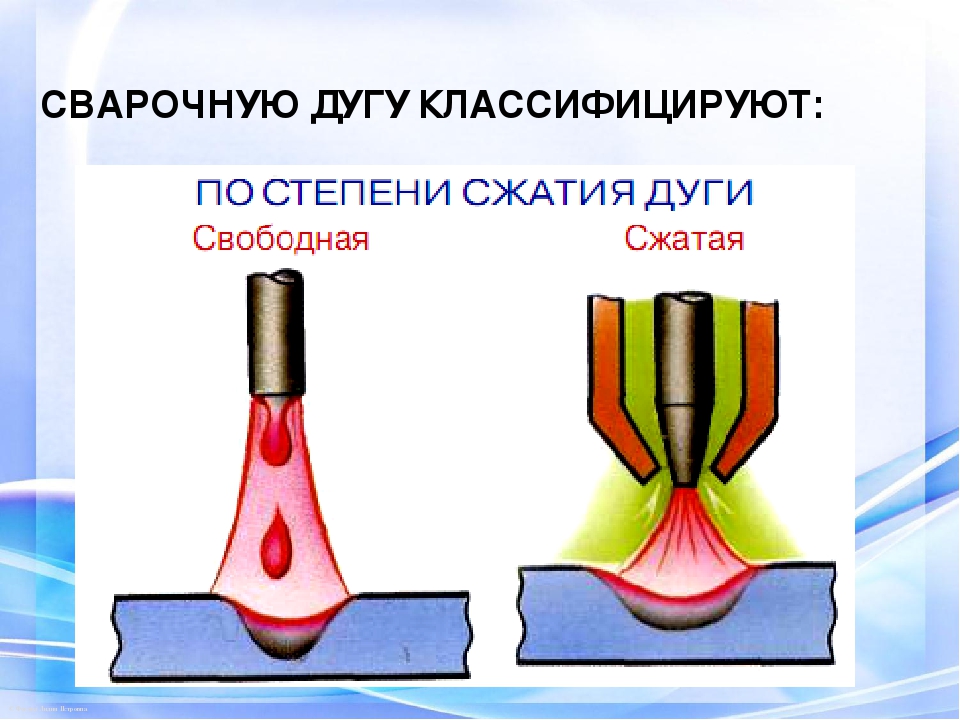

Разновидности электрической сварочной дуги.

Электрическая сварочная дуга может быть разной – ее тип полностью зависит от типа сварки и от той среды, в которой производятся сварочные работы.

- Открытая электрическая сварочная дуга появляется, когда сварка производится без применения защитных газов и флюса – то есть, просто в воздухе. Это наиболее часто встречающийся тип сварочной дуги, в состав среды горения которой входит окружающий воздух, пары, испускаемые металлом, материал, из которого состоит электрод и его покрытие.

- Закрытая электрическая сварочная дуга. Такая дуга появляется, когда производится сварка с применением флюса. Среда горения такой дуги содержит пары металла, из которого состоит свариваемая поверхность, материал, из которого состоит электрод, и флюс, применяемый при сварке.

- Электрическая сварочная дуга с защитными газами. Для того, чтобы образовался такой тип дуги, сварка производится в среде защитных газов.

Это может быть аргон, гелий, углекислый газ или водород, а также смесь различных газов. Все защитные газы подаются в зону дуги с использованием высокого давления. Среда горения дуги этого типа состоит из этих защитных газов, а также материала, из которого изготовлен электрод, и паров металла, из которого сделана свариваемая поверхность.

Это может быть аргон, гелий, углекислый газ или водород, а также смесь различных газов. Все защитные газы подаются в зону дуги с использованием высокого давления. Среда горения дуги этого типа состоит из этих защитных газов, а также материала, из которого изготовлен электрод, и паров металла, из которого сделана свариваемая поверхность.

Питание дуги.

Источник питания дуги может быть как постоянным, так и переменным. Если сварочные работы производятся от источника постоянного тока, то тот электрод, который присоединен к положительному полюсу этого источника, является в получаемой электрической цепи анодом, а тот электрод, который присоединен к отрицательному полюсу источника питания дуги, является катодом.

Данная дуга может характеризоваться прямой или обратной полярностью. Дуга прямой полярности отличается тем, что отрицательный полюс источника постоянного питания находятся на электроде, а положительный полюс – на металле свариваемой поверхности. В дуге обратной полярности полюса распределяются по-другому – отрицательный полюс присоединяется к металлу, а положительный – к электроду.

Если сварочная дуга питается от источника переменного тока, то каждый электрод выполняет попеременно обе функции – то есть, является то анодом, то катодом.

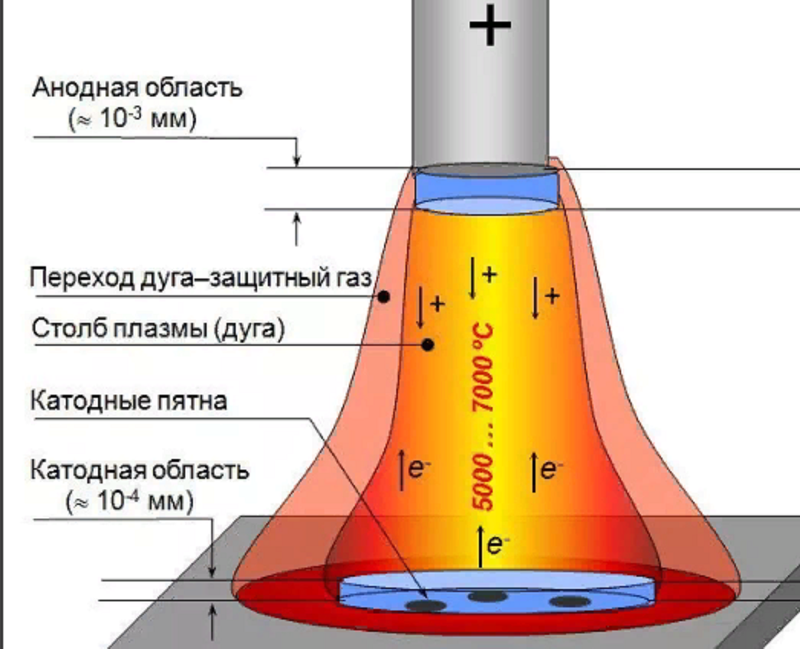

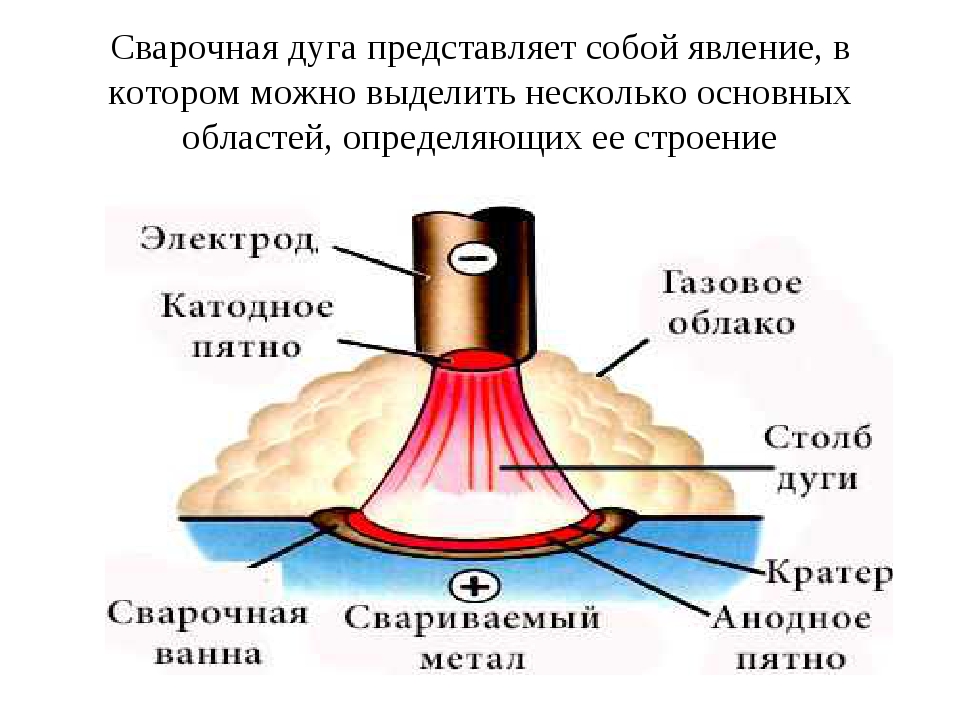

Строение сварочной дуги.

Расстояние между электродами при сварке называется дуговым промежутком. А длина его – это и есть длина электрической сварочной дуги.

По всей длине дугового промежутка электрическую сварочную дугу можно разделить на три зоны – катодную зону, анодную зону и зону столба дуги, которая находится в середине.

- Катодная зона – это сам катод, точнее его разогретая до высокой температуры (2400-2700 градусов) поверхность, получившая название катодного пятна, и та область дуги, которая находится рядом с ним. По своему размеру катодная область достаточно не велика, но именно здесь наиболее высоко напряжение и образуются электроны, без которых образование дуги просто невозможно. Именно в катодной зоне образуется почти 40 процентов тепловой энергии сварочной дуги.

- Анодная зона– это разогретое до высокой температуры анодное пятно и область дуги, находящаяся рядом с ним. Температура анодного пятна приблизительно равна температуре катодного пятна, но тепловой энергии здесь выделяется больше, так как анод находится под постоянным воздействием разгоняемых до высокой скорости электронов, следующих сюда из столба дуги.

- Столб дуги – это наибольшая по размерам область сварочной дуги. Здесь происходит образование ионов, которые и являются главной составляющей среды горения дуги.

Качество электрической сварочной дуги – это залог качества всего сварного соединения. А главным показателем качества дуги является ее стабильное, длительное горение, при котором дуга не переходит в другие разновидности электрических разрядов. Для достижения такого результата необходимо очень тщательно подходить к выбору параметров силы тока и напряжения. Взаимосвязь напряжения электрической дуги и силы тока, зависимость одного от другого и является главной характеристикой любой сварочной электрической дуги.

Уже более полувека сварка является одним из важнейших ремесел для человека. Благодаря сварочному аппарату строятся космические корабли, функционируют заводы, и для многих умельцев сварка превратилась в хобби. Но даже самый технологичный сварочный аппарат не принесет желаемого результата без стабильной сварочной электрической дуги и ее качественных характеристик.

Электрическая сварочная дуга позволяет надежно сварить даже самые сложные конструкции из металла. Чтобы получить качественные сварные швы нужно учесть все ее характеристики, знать особенности и строение дуги. Дополнительно важно учитывать температуру и напряжение дуги при ручной дуговой сварке. Из этой статьи вы узнаете, что такое сварочная дуга и сущность протекающих в ней процессов, научитесь применять полученные знания на практике.

Сварочная дуга: определение

Итак, что такое сварочная дуга и каковы ее характеристики? Электроды, находящиеся под напряжением в смеси газов и паров, формируют мощный разряд. Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Суть и строение дуги

Суть сварочной дуги крайне проста. Давайте разделим процесс на несколько пунктов:

- Сначала электрический ток проходит через катодную и анодную область и проникает в газовую среду. Формируется электрический разряд с сильным свечением.

- Образуется дуга. Температура сварочной дуги может доходить до 10 тысяч градусов по Цельсию, а этого достаточно, чтобы расплавить практически любой материал.

- Затем ток с дуги переходит на свариваемый металл. Вот и все ее характеристики.

Свечение и температура разряда настолько сильны, что могут нанести ожоги и лишить сварщика зрения. Поэтому мастера используют сварочные маски, защитные перчатки и костюм. Ни в коем случае не занимайтесь сваркой без надлежащей защиты .

Строение сварочной дуги представлено на картинке ниже.

В области катода и анода во время горения дуги образуются пятна, где температура достигает своего предела. Именно через анодные и катодные области проходит электрический ток, при этом в этих областях напряжение значительно падает, а на столбе напряжения сварочной дуги сохраняется, поскольку столб располагается между анодом и катодом. Многие новички спрашивают, как измерить длину дуги. Достаточно посмотреть на катодную и анодную область, а также на сварочный столб. Их совокупность и называется длинной сварочной дуги. Средняя длина составляет 5 миллиметров. В этом случае температура получаемой тепловой энергии оптимальна и позволяет выполнить большинство сварочных работ. Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Виды сварочной дуги

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее.

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Д ополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

При каких условиях горит дуга

В обычном цеху или в вашем гараже средняя температура составляет 20 градусов по Цельсию, а давление не превышает одной атмосферы. В таких условиях газ практически не способен проводить электрический ток и тем самым формировать дугу. Для решения этой проблемы нужно добавить ионы в образующиеся газы. Вот что называют ионизацией профессиональные мастера.

Вот что называют ионизацией профессиональные мастера.

Особенности дуги

Сварочная дуга и ее характеристики обладают рядом особенностей, которые нужно учитывать в своей работе:

- Как мы неоднократно говорили, у дуги очень высокая температура. Она достигается за счет большой плотности электрического тока (плотность может достигать тысячи ампер на квадратный сантиметр). По этой причине важно правильно настроить аппарат и быть осторожным при сварке тонких металлов.

- Электрическое поле неравномерно распределяется между электродами, если их используется две штуки. При этом в сварочном столбе напряжение практически не меняется, а вот в катодной области это напряжение заметно снижается, что может привести к ухудшению качества шва.

- В сварочном столбе, в свою очередь, наблюдается самый высокий показатель температуры, чего нельзя сказать о других частях дуги. Учтите, что если вам необходимо увеличить длину дуги, то вы скорее всего потеряете часть этой температуры.

Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Еще с помощью выбора плотности тока можно регулировать падение напряжения сварочной дуги. Чем выше плотность тока, тем выше вероятность, что напряжение сварочной дуги упадет. Но бывают случаи, когда от нарастающей силы тока напряжение сварочной дуги увеличивается. Чтобы контролировать этот процесс понадобится некоторый опыт. Не бойтесь экспериментировать, если вам позволяет работа. Это были основные свойства сварочной дуги, на которые следует обратить внимание.

Вместо заключения

Теперь вы знаете все о сварочной дуге и ее свойствах, а также знаете ее характеристики. Опытные сварщики могут в комментариях поделиться своим пониманием, что из себя представляет сварочная дуга и сущность протекающих в ней процессов. Это будет особенно полезно для начинающих сварщиков.

Кратко резюмируя, сварочная дуга состоит из сварочного столба, анодных и катодных областей. Именно в этих областях проходит ток. В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!

В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!

Саму дугу можно зажечь с помощью двух методов: чирканья и постукивания. Новички предпочитают метод постукивания, но мы рекомендуем освоить и метод чирканья, поскольку это улучшит ваши профессиональные навыки и предотвратит от залипания электродов. Желаем удачи!

1. ДУГОВАЯ ЭЛЕКТРИЧЕСКАЯ СВАРКА

1.1. Теоретические основы дуговой сварки

Под электрической дуговой сваркой понимают процесс получения неразъемных соединений металлических деталей за счет их сплавления с помощью электрической дуги. Это один из основных технологических процессов соединения деталей в машиностроении и строительной индустрии.

В процессе дуговой сварки тепловая энергия, необходимая для плавления металла, получается в результате горения дуги, возникающей между свариваемым металлом и электродом. Расплавляясь под действием дуги, кромки свариваемых деталей и торец плавящегося электрода образуют сварочную ванну, которая короткое время находится в расплавленном состоянии. При кристаллизации металла образуется сварное соединение.

Расплавляясь под действием дуги, кромки свариваемых деталей и торец плавящегося электрода образуют сварочную ванну, которая короткое время находится в расплавленном состоянии. При кристаллизации металла образуется сварное соединение.

Дуговая сварка представляет собой комплекс металлургических и физико-химических процессов, протекающих в металле при высоких концентрированных температурах.

При ручной сварке вместе с металлом плавится электродное покрытие (обмазка), при дуговой сварке под флюсом в автоматическом или полуавтоматическом режимах вместе с металлом плавится флюс – материал сложного состава, под слоем которого ведется сварка.

При расплавлении металл электрода переходит в сварочную ванну в виде капель. Размер капель и их количество зависят от силы тока, химического состава электрода и покрытия (флюса). При одновременном переходе капель жидкого электродного металла и шлака через дуговой промежуток между компонентами, окружающими дугу, протекают химические реакции. Во время процесса сварочная ванна перемещается вдоль шва с определенной скоростью.

Во время процесса сварочная ванна перемещается вдоль шва с определенной скоростью.

Шлаки, окружающие капли металла, состоят из оксидов SiO2, TiO2, P2O5, CaO, MnO, FeO, BaO, MgO, NiO и т. п. и солей различных веществ: CaS, MnS, CaF2 и др. Шлак, окружающий частицы металла при переходе их через дуговой промежуток, и шлаковый покров на сварочной ванне улучшают физические свойства наплавляемого металла. Имеющиеся в шлаке ионизирующиеся элементы повышают устойчивость горения дуги, что особенно важно на переменном токе.

Вещества, входящие в состав флюса, – газообразующие элементы (крахмал, декстрин, целлюлоза, древесная мука, мел, мрамор, соединения, богатые кислородом, например Fe203, MnO, плавиковый шпат) при попадании в дугу образуют газ, защищающий сварочную ванну от воздуха.

При дуговой сварке в газовой среде защита обеспечивается наличием аргона, аргон-гелия, азота, углекислого газа, паров воды.

Возникающий при сварке капельный перенос обеспечивает доставку в сварочную ванну до 95 % всего металла плавящегося электрода. Остальные 5 % теряются в виде брызг. Процесс переноса капли металла включает в себя следующие стадии: оплавление торца электрода, отекание металла, образование капли грушевидной формы. У самого основания капли образуется тонкая шейка, имеющая высокое электрическое сопротивление. В ней плотность тока резко возрастает, перегревая шейку и удлиняя каплю, которая тут же обрывается, на мгновение замыкая накоротко цепь тока. При этом шейка взрывается, образуя большое количество пара и газов, отбрасывающих каплю в направлении сварочной ванны. Далее процесс повторяется.

При ручной сварке электрод длиной 450 мм расплавляется за 1,52 мин. Расстояние межэлектродного промежутка l при сварке должно быть больше длины капли металла, отрывающегося от электрода, и равно 4-7 мм.

Из-за малой протяженности столба дуги (4-7 мм) и низкого значения линейного градиента потенциала между приэлектродными пятнами дуги, рабочее напряжение равно 8-12 В. С учетом того что напряжение дуги состоит из анодного и катодного падений напряжения и их значения зависят от тока дуги, материала электродов и изменяются в незначительных пределах, напряжение на сварочной дуге составляет от 18 до 45 В. При незначительном увеличении тока напряжение, необходимое для горения дуги, снижается и ВАХ дуги приобретает падающий характер.

В больших сварочных токах ВАХ становится жесткой. Скорость плавления электрода и свариваемого металла определяется главным образом мощностью, выделяющейся на электродах, а столб дуги выполняет технологические, а не энергетические функции. Основным показателем установок дуговой сварки является сварочный ток. Напряжение же холостого хода источника питания является условием, обеспечивающим устойчивое горение сварочной дуги.

Заметим, что напряжение зажигания дуги при переходе тока через нуль зависит от ряда факторов, но в первую очередь от силы тока. С повышением тока напряжение зажигания дуги уменьшается. Соотношение между напряжением зажигания и напряжением горения дуги для сварки открытой дугой Uз = (1,3-2,5)Uд. При сварке же на больших токах под флюсом напряжения зажигания дуги и ее горения будут одинаковыми.

Виды сварки по степени механизации.

Сварку подразделяют на ручную, полуавтоматическую и автоматическую. Отнесение процесса сварки к тому или иному виду зависит от того, каким образом выполняются зажигание и поддержание нужной длины дуги, манипуляции электродом, перемещение электрода по линии наложения шва и завершение процесса сварки. При этом технологические действия для образования шва производятся сварщиком вручную.

Ручная сварка выполняется плавящимся электродом с покрытием (рис. 1.1) или неплавящимся электродом с газовой защитой.

При полуавтоматической сварке плавящимся электродом механизирована часть операций, например подача электродной проволоки или флюса в сварочную зону, перемещение горелки по свариваемой детали и др. Остальные операции сварки выполняются сварщиком вручную.

При автоматической сварке под флюсом (рис. 1.2, а) автоматизировано большинство сварочных операций. Так, сварочная проволока 2 и гранулированный флюс 1 подаются в зону дуги, горящей в полости 3, заполненной парами металла и материалов флюса.

Рис. 1.1. Схема ручной дуговой сварки: 1 — основной металл; 2 — сварочная ванна; 3 — кратер; 4 — сварочная дуга; 5 — проплавленный металл Fпp; 6 — наплавленный металл Fн; 7 — шлаковая корка; 8 — жидкий шлак; 9 — покрытие электрода; 10 — стержень электрода; 11 — электрододержатель; 12 — сварочная цепь; 13 — источник питания; H — высота сварочного шва; h — глубина проплавленного металла заготовок; l — ширина сварочного шва

Рис. 1.2. Схема сварки под флюсом (а) и в среде защитных газов (б)

По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны и образует легко отделяющуюся от шва шлаковую корку 5, металл же сварочной ванны кристаллизуется в виде сварного шва 4. Шлак защищает металл от воздействия кислорода и азота воздуха, легирует и замедляет охлаждение металла шва, что улучшает качество наплавленного металла при высокой производительности процесса.

При автоматической сварке в защитном газе (рис. 1.2, б) возникающая между электродом и металлом дуга окружена газом 6, подаваемым под небольшим давлением из сопла 1. Газовая защита применяется при сварке плавящимися и неплавящимися электродами. Назначение газа сводится к физической защите сварочной ванны от воздействия воздуха.

Способы сварки.

Кратко рассмотрим наиболее распространенные способы сварки.

Сварка в камерах с контролируемой атмосферой применяется для соединения легкоокисляющихся металлов и их сплавов. В камере можно создать атмосферу из инертных газов – это обеспечит высокое качество сварного соединения.

Сварка трехфазной дугой применяется при ручной и механизированной сварке. Суть этого способа заключается в том, что к двум электродам, закрепленным в специальном держателе, и к свариваемому изделию подводится переменный ток от трехфазного источника питания. После возбуждения горит не одна дуга, как обычно, а одновременно три дуги: между обоими электродами и между каждым из электродов и изделием. Эта тройная дуга по отношению к свариваемому изделию является независимой и делает расплавление электродов непрерывным процессом, обеспечивая высокое качество сварного шва.

При сварке ненлавящимся электродом дуга горит между вольфрамовым электродом и изделием. При этом электрод проходит через насадку, по которой в зону сварки подается аргон. Поэтому такая сварка называется аргоновой. Диаметр вольфрамового электрода может быть 1-4 мм. Аргоновая сварка деталей толщиной 3 мм и более эффективно выполняется невольфрамовым плавящимся электродом на автоматах и полуавтоматах. Этот способ сварки более производительный, чем сварка вольфрамовым электродом, и может применяться для сварки практически всех металлов: легированных сталей, меди, никеля и их сплавов, титана, алюминия, алюминиевых и магниевых сплавов, которые свариваются даже без применения флюсов. Главным преимуществом такой сварки является то, что в процессе работы сварщик может видеть место сварки и регулировать процесс.

Сварка в углекислом газе может выполняться как неплавящимся, так и плавящимся электродом на автоматах и полуавтоматах.

1.2. Источники питания дуговой сварки

Главной особенностью сварочных источников тока является то, что они способны выдерживать во время работы многократные короткие замыкания во вторичной цепи. Это происходит при зажигании дуги касанием электродов и во время сварки, когда скорость подачи плавящегося электрода опережает скорость его плавления.

Рис. 1.3. Внешние характеристики источника питания при слабо- и крутопадающей статической характеристике дуги

Более того, из-за нелинейности ВАХ дуги, имеющей падающий, жесткий и восходящий участки, ВАХ источника питания должна иметь соответствующий вид.

При сварке в ручном и автоматическом режимах под слоем флюса с автоматическим регулированием напряжения на дуге, когда ВАХ дуги слабопадающая (рис. 1.3, кривая 1), внешняя ВАХ источника должна быть крутопадающей (рис. 1.3, кривая 2). Известно, что чем больше крутизна падения ВАХ источника питания (ИП) в рабочей точке К (рис. 1.3, кривая 3), тем меньше колебания тока при неожиданных изменениях длины дуги и условий ее горения. При таких характеристиках напряжение холостого хода ИП в 1,8-2,4 раза больше напряжения дуги.

При сварке в автоматическом режиме под флюсом с саморегулированием дуги, имеющей жесткую характеристику, ВАХ ИП должна быть пологопадающей для повышения саморегулирования дуги. При сварке же в среде защитных газов и при большой плотности постоянного тока в электроде ВАХ дуги возрастающая. Таким образом, внешняя характеристика ИП для еще большей активности саморегулирования должна быть жесткой или возрастающей. Источники питания должны обеспечивать возможность настройки различных режимов сварки – установление заданных значений тока и напряжения, обеспечивающих сварочный ток.

Оценкой динамических характеристик ИП служит скорость нарастания напряжения на его зажимах при переходе от режима короткого замыкания к режиму холостого хода. При этом важным является время нарастания напряжения от нуля до возбуждения дуги и время восстановления напряжения: каждый из этих параметров не должен превышать 0,03 с.

Источники питания сварочной дуги переменного тока – это сварочные трансформаторы, которые бывают одно- и трехфазными, а по количеству питаемых сварочных постов – одно- и многопостовыми.

По возможности получения падающих внешних характеристик и регулирования тока источники питания бывают двух типов: трансформаторы с нормальным магнитным рассеянием, состоящие из двух раздельных аппаратов (трансформатор и дроссель), и трансформаторы с развитым магнитным рассеянием (с подвижными катушками, с магнитными шунтами, со ступенчатым регулятором).

Трансформаторы с отдельным дроссельным регулятором (рис. 1.4), сопротивление которого можно изменять в широких пределах, состоит из сердечника А с двумя обмотками: первичной I и вторичной II, создающей напряжение холостого хода 60-65 В. Первичную обмотку подключают к сети переменного тока напряжением 220 или 380 В.

Регулятор тока – дроссель В состоит из магнитопровода (ярмо) и обмотки, расположенной на неподвижной части магнитопровода (якорь). Между ярмом и якорем делают воздушный зазор 5, изменяя который с помощью винта можно осуществлять плавное регулирование сварочного тока. При увеличении зазора 5 электрическое сопротивление (индуктивное) дросселя уменьшается, а ток в сварочной цепи увеличивается. При уменьшении же зазора 5 электрическое сопротивление дросселя увеличивается, а сварочный ток уменьшается.

Дроссельная катушка в цепи создает падающую внешнюю характеристику, благодаря этому напряжение на дуге изменяется в соответствии с колебаниями и изменениями ее длины.

Рис. 1.4. Схема сварочного аппарата с отдельным регулятором: А – трансформатор; В – дроссель; I – первичная обмотка; II – вторичная обмотка; 8 – воздушный зазор

Рис. 1.5. Схема трансформатора СТН со встроенным регулятором: А – магнитопровод трансформатора; В – магнитопровод регулятора; С – ярмо; Ф – основной магнитный поток; Фк – магнитный поток регулируемого контура; Ф’к – магнитный поток первичного контура; Ф”к – магнитный поток вторичного контура

Сварочный трансформатор типа СТН со встроенным регулятором (рис. 1.5) имеет на общем магнитопроводе три обмотки: первичную I и вторичную II обмотки трансформатора и обмотку регулятора (дроссельную катушку) IIK, включенную последовательно со вторичной обмоткой.

Регулирование сварочного тока обеспечивается изменением воздушного зазора 5 между магнитопроводом и якорем С.

Главным преимуществом трансформаторов этой серии является компактность, меньший расход меди и трансформаторной стали; при изменении тока с большого значения до минимального напряжение холостого хода несколько увеличивается, что обеспечивает высокую устойчивость горения сварочной дуги.

Трансформаторы с повышенным магнитным рассеянием имеют наибольшее распространение при ручной дуговой сварке, в них регулирование сварочного тока осуществляется изменением расстояния между обмотками или подвижным магнитным шунтом. Этим способом изменяют сопротивление потока рассеяния и соответственно индуктивность трансформатора: при увеличении сопротивления шунтирующей цепи индуктивность рассеяния трансформатора снижается и соответственно сварочный ток увеличивается.

Источники питания сварочной дуги постоянного тока подразделяют на две группы: сварочные преобразователи и сварочные выпрямители. Технические характеристики некоторых сварочных источников питания приведены в табл. 1.1.

Сварочный преобразователь состоит из генератора постоянного тока и двигателя (электродвигателя или двигателя внутреннего сгорания).

Однопостовые сварочные генераторы делятся на три основные группы, в зависимости от схемы формирования падающей внешней характеристики:

1) генераторы с расщепленными полюсами и с поперечным полем, падающая внешняя характеристика которых обеспечивается путем размагничивания основного поля генератора магнитным полем реакции якоря;

2) генераторы с независимым возбуждением, падающая внешняя характеристика которых обеспечивается уменьшением основного магнитного потока генератора потоком последовательной обмотки. Питание независимой обмотки возбуждения осуществляется от генератора – возбудителя или выпрямителя;

3) генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками, падающая внешняя характеристика которых обеспечивается размагничивающим действием потоков последовательной обмотки и реакции якоря генератора.

В генераторах сварочного тока с расщепленными полюсами предусмотрен двойной способ регулировки сварочного тока: сдвигом щеток и реостатом в цепи регулируемой обмотки, что позволяет увеличить пределы изменения тока без радикального изменения напряжения холостого хода генератора. Сдвиг щеток против направления вращения якоря генератора уменьшает размагничивание потока реакции якоря и увеличивает ток короткого замыкания (сварочный ток). Сдвиг же щеток по направлению вращения якоря уменьшает ток короткого замыкания.

Централизованная схема питания сварочных постов (СП) с применением многопостовых сварочных генераторов обладает рядом преимуществ перед однопостовым вариантом: сокращаются затраты на приобретение, ремонт и обслуживание СП; уменьшается потребность в площадях; увеличивается коэффициент использования оборудования и др.

Для создания нормальной работы СП при их питании от многопостового генератора, последний должен иметь жесткую внешнюю характеристику, т. е. напряжение генератора при изменении тока не должно изменяться более чем на 5 % от номинального значения.

Технические характеристики сварочных источников питания

Номинальный сварочный ток, А, при ПВ* = 60 %

Предел регулирования тока, А

Напряжение на дуге, В

Напряжение холостого хода, В

Первичное напряжение, В

Габаритные размеры, мм

Источники переменного тока — трансформаторы

Сварочная дуга: все, что вы хотели знать

Уже более полувека сварка является одним из важнейших ремесел для человека. Благодаря сварочному аппарату строятся космические корабли, функционируют заводы, и для многих умельцев сварка превратилась в хобби. Но даже самый технологичный сварочный аппарат не принесет желаемого результата без стабильной сварочной электрической дуги и ее качественных характеристик.

Электрическая сварочная дуга позволяет надежно сварить даже самые сложные конструкции из металла. Чтобы получить качественные сварные швы нужно учесть все ее характеристики, знать особенности и строение дуги. Дополнительно важно учитывать температуру и напряжение дуги при ручной дуговой сварке. Из этой статьи вы узнаете, что такое сварочная дуга и сущность протекающих в ней процессов, научитесь применять полученные знания на практике.

Содержание статьи

- Сварочная дуга: определение

- Суть и строение дуги

- Виды сварочной дуги

- При каких условиях горит дуга

- Особенности дуги

- Вместо заключения

Сварочная дуга: определение

Итак, что такое сварочная дуга и каковы ее характеристики? Электроды, находящиеся под напряжением в смеси газов и паров, формируют мощный разряд. Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Суть и строение дуги

Суть сварочной дуги крайне проста. Давайте разделим процесс на несколько пунктов:

- Сначала электрический ток проходит через катодную и анодную область и проникает в газовую среду. Формируется электрический разряд с сильным свечением.

- Образуется дуга. Температура сварочной дуги может доходить до 10 тысяч градусов по Цельсию, а этого достаточно, чтобы расплавить практически любой материал.

- Затем ток с дуги переходит на свариваемый металл. Вот и все ее характеристики.

Свечение и температура разряда настолько сильны, что могут нанести ожоги и лишить сварщика зрения. Поэтому мастера используют сварочные маски, защитные перчатки и костюм. Ни в коем случае не занимайтесь сваркой без надлежащей защиты.

Строение сварочной дуги представлено на картинке ниже.

В области катода и анода во время горения дуги образуются пятна, где температура достигает своего предела. Именно через анодные и катодные области проходит электрический ток, при этом в этих областях напряжение значительно падает, а на столбе напряжения сварочной дуги сохраняется, поскольку столб располагается между анодом и катодом. Многие новички спрашивают, как измерить длину дуги. Достаточно посмотреть на катодную и анодную область, а также на сварочный столб. Их совокупность и называется длинной сварочной дуги. Средняя длина составляет 5 миллиметров. В этом случае температура получаемой тепловой энергии оптимальна и позволяет выполнить большинство сварочных работ. Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Виды сварочной дуги

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее.

Прямое действие сварочной дуги характеризуется особым направлением тока. Электрод располагается почти параллельно свариваемой поверхности и при этом дуга формируется под углом в 90 градусов. Электрическая сварочная дуга и ее характеристики могут быть и косвенного действия. Она может формироваться лишь с использованием двух электродов, расположенным под углом над поверхностью свариваемой детали. Здесь так же возникает сварочная дуга и металл плавится. Как мы писали выше, сварочные дуги также делятся по атмосфере, в которой формируются. Вот их краткая классификация:

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Дополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

При каких условиях горит дуга

В обычном цеху или в вашем гараже средняя температура составляет 20 градусов по Цельсию, а давление не превышает одной атмосферы. В таких условиях газ практически не способен проводить электрический ток и тем самым формировать дугу. Для решения этой проблемы нужно добавить ионы в образующиеся газы. Вот что называют ионизацией профессиональные мастера.

Также в катодной области нужно постоянно поддерживать постоянную температуру. Это необходимо, чтобы дуга возникла и поддерживала горение. Но поскольку именно в области катода и анода температура может снижаться быстрее, у многих новичков возникает масса проблем. Кроме того, температура области катода может сильно варьироваться в зависимости от температуры в помещении, где проходит сварочный процесс. Проблем можно избежать, если следить за исправностью источника питания и стабильностью подачи электричества (особенно важный момент для домашних сварщиков с нестабильным напряжением в бытовой электросети). Все это оказывает большое влияние на свойства сварочной дуги и сущность протекающих в ней процессов.

Особенности дуги

Сварочная дуга и ее характеристики обладают рядом особенностей, которые нужно учитывать в своей работе:

- Как мы неоднократно говорили, у дуги очень высокая температура. Она достигается за счет большой плотности электрического тока (плотность может достигать тысячи ампер на квадратный сантиметр). По этой причине важно правильно настроить аппарат и быть осторожным при сварке тонких металлов.

- Электрическое поле неравномерно распределяется между электродами, если их используется две штуки. При этом в сварочном столбе напряжение практически не меняется, а вот в катодной области это напряжение заметно снижается, что может привести к ухудшению качества шва.

- В сварочном столбе, в свою очередь, наблюдается самый высокий показатель температуры, чего нельзя сказать о других частях дуги. Учтите, что если вам необходимо увеличить длину дуги, то вы скорее всего потеряете часть этой температуры. Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Еще с помощью выбора плотности тока можно регулировать падение напряжения сварочной дуги. Чем выше плотность тока, тем выше вероятность, что напряжение сварочной дуги упадет. Но бывают случаи, когда от нарастающей силы тока напряжение сварочной дуги увеличивается. Чтобы контролировать этот процесс понадобится некоторый опыт. Не бойтесь экспериментировать, если вам позволяет работа. Это были основные свойства сварочной дуги, на которые следует обратить внимание.

Вместо заключения

Теперь вы знаете все о сварочной дуге и ее свойствах, а также знаете ее характеристики. Опытные сварщики могут в комментариях поделиться своим пониманием, что из себя представляет сварочная дуга и сущность протекающих в ней процессов. Это будет особенно полезно для начинающих сварщиков.

Кратко резюмируя, сварочная дуга состоит из сварочного столба, анодных и катодных областей. Именно в этих областях проходит ток. В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!

Саму дугу можно зажечь с помощью двух методов: чирканья и постукивания. Новички предпочитают метод постукивания, но мы рекомендуем освоить и метод чирканья, поскольку это улучшит ваши профессиональные навыки и предотвратит от залипания электродов. Желаем удачи!

Техника выполнения сварных швов покрытым электродом

Техника выполнения сварных швов

Под техникой выполнения сварных швов понимают выбор режимов сварки и приемы манипулирования электродом.

Возбуждение электрической дуги

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги — в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию («прилипнет»).

Отрывать «прилипший» электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать «прилипание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

- поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

- перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

- перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а — в горизонтальной плоскости; б- в вертикальной плоскости.

В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу.