Обработка металлов резанием: технология и виды

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

Как происходит обработка?

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

Так, основными методами обработки металлов резанием являются:

- точение;

- сверление;

- фрезерование;

- строгание;

- долбление;

- шлифование.

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

youtube.com/embed/e77bSQCPJiU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

- Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

- Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

- Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

- Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

- Долбление. Необходим долбежный станок.

Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности. - Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Выводы

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

Виды резки металла. Новые и старые технологии

Любое производство нуждается в специальном инструментарии для резки металла. При этом есть несколько популярных способов резки, каждый из которых имеет свои технологические особенности.

Какой конкретно выбор сделает производитель, зависит от экономической выгоды, желаемого результата, а также от эффективности работ.

Промышленные разновидности резки металла

Это разновидности резки, которые характеризуются большим количеством разрезанных деталей за максимально короткий промежуток времени. Таких способов порезать металлические заготовки известно несколько:

Таких способов порезать металлические заготовки известно несколько:

- лазерным инструментом;

- плазменная;

- газовым резаком;

- гидроабразивная;

- на резаках с числовым управлением.

Любой из перечисленных методов имеет свои технологические особенности.

Плазменная резка — способ, при котором заготовки или металлы разрезаются струей газа под температурой от 5 до 30 тысяч градусов. При этом электрическим полем разгоняется струя до скорости 15 км/с.

Таким способом легко резать металл листом с толщиной рабочей поверхности 20 см. Получается, что в результате на листе металла образуется разрез без лишних швов. Особым преимуществом является то, что вокруг разреза структура не нагревается и структура металла не разрушается.

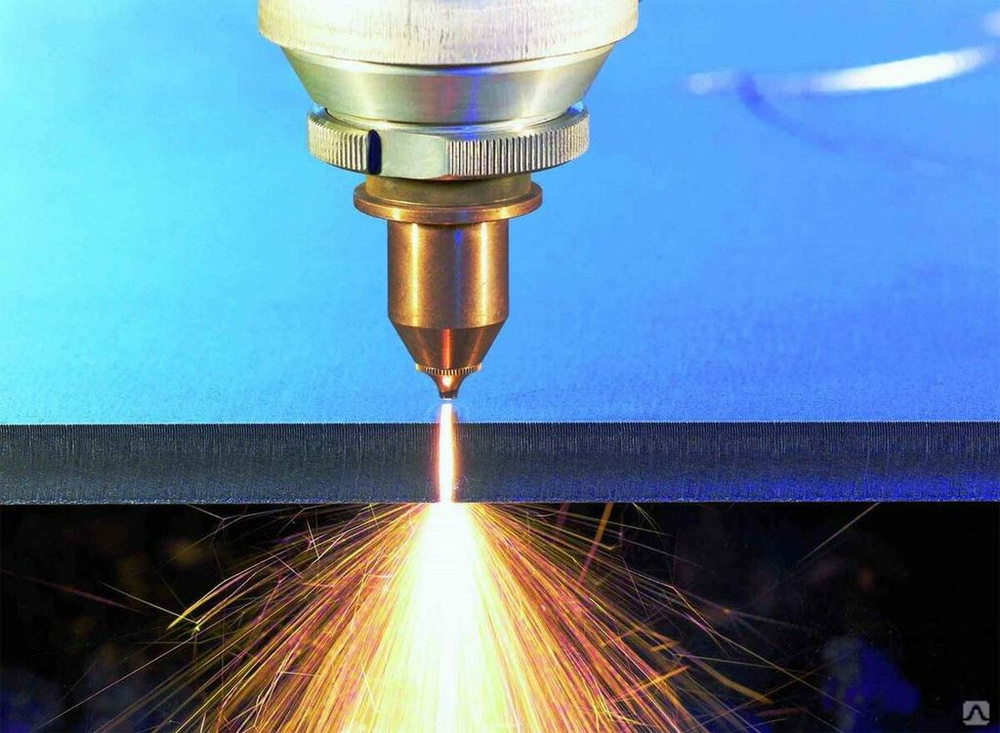

Лазерная — также точный вариант резки. Рабочий инструмент в данном случае — луч лазера с точной фокусировкой. Технологически луч плавит металл, он сгорает и испаряется.

Важно. Газовая резка — также воздействие на металл температурой. При этом не нужно сложное оборудование, но и точность резки в разы меньше.

Гидроабразивная резка — это механический вид воздействия, который не предполагает термического воздействия. В роли инструмента выступает простая вода, которую смешивают с абразивным порошком. Основным преимуществом является то, что нет структурных изменений , поскольку температура воды не выше 90°С.

Разрезка металла на станке с ЧПУ — предполагает технологический процесс, при котором разрезается сразу несколько листов металла. Но в таком случае возможно влияние ржавчины на металл.

Это нужно знать: Термическая обработка металла

Механические варианты резки металла

При влиянии чистой механики используется самый широкий круг инструментов: диски, пилы, прессы, механические резаки. Такие способы воздействия на металл работают не только на промышленном уровне, но и в небольших гаражах на самом бытовом производстве.

Такие способы воздействия на металл работают не только на промышленном уровне, но и в небольших гаражах на самом бытовом производстве.

Отрезные станки с заменяемыми дисковыми частями (болгарки) используется как стационарное оборудование, так и в качестве мобильного. Резать таким инструментом можно трубы,, разные конструкции, профиля и листы разных сплавов. При этом инструмент отличается высокой точностью выполнения работ, а также скоростью.

Рубка металла — в таком случае есть горизонтальный ножик. Он прижимается к листу металла и разрушает его в зоне контакта. Усиливает работу пресса гидравлика, пневматика или эксцентриковый механизм.

Также резка и рубка профлиста прекрасно выполняется на гильотинах сабельного типа. Рубка на гильотине предполагает ограничения по некоторым конструкциям со сложной структурой.

Ленточнопильный станок считается наиболее универсальным вариантом для резки любых изделий из металла. При таком варианте резки снижаются потери тепла, а сам процесс происходит под любым удобным углом.

Газокислородная резка металла

Такой вариант доступен при соблюдении целого ряда условий. В первую очередь можно резать только изделия и конструкции, которые содержат строго определенное количество примесей. Конструкция не должна отличаться высокой теплопроводностью.

Важно. Чтобы температура плавления обрабатываемого материала, была выше, чем температура горения. При этом важно, чтобы разница не была меньше 50°С.

Те оксиды, которые получаются в результате резания металла должны обладать высокими показателями жидкотекучести. В противном случае они будут серьезным препятствием длясгораня основного металла. Процесс станет более дорогим и экономически не выгодным.

См.также: Обработка металла давлением

Технология резки газом

Данная разновидность резки не является наиболее часто используемой. Она применяется, когда необходимо раскроить сплавы до 6 см толщиной. Вся процедура происходит за счет того тепла, что выделяется при реакции окисления. При этом все продукты сгорания удаляются из области разреза непосредственно потоком газа.

Она применяется, когда необходимо раскроить сплавы до 6 см толщиной. Вся процедура происходит за счет того тепла, что выделяется при реакции окисления. При этом все продукты сгорания удаляются из области разреза непосредственно потоком газа.

Важно правильно провести подготовку к разрезанию металла, а также технологически правильно соблюдать все нюансы процесса:

- Непосредственно линию разреза, а также область на 20 см вокруг следует очистить ото всех посторонних материалов. В противном случае может случить возгорание или даже взрыв. Специалисты советуют зачистить даже ржавчину, поскольку ее наличие сильно замедлит процесс резки.

- Непосредственно под линией разреза важно сделать свободное пространство в 10-15 см. Если поток газа будет отражаться на деталь и не сможет свободно выходить, то в результате резки возникнет отрицательная турбулентность и в итоге скорость процесса очень сильно снизится.

- Режущий инструмент должен быть расположен строго по вертикали.

Отклонение больше чем в 5° значительно снизить точность резки и качество выполняемой работы.

Отклонение больше чем в 5° значительно снизить точность резки и качество выполняемой работы. - Рабочий, выполняющий резку при помощи газа должен иметь высокий уровень квалификации.

При выполнении всех перечисленных условий, место разреза будет ровным, а скорость и качество выполняемых работ превысит многие другие варианты резки металла.

Виды газовой резки

Есть несколько разновидностей резки металла газом. Каждый из них применяется в своих условиях и имеет несколько технологических особенностей:

- Пропаном — один из наиболее популярных методов газовой резки. Абсолютно не подойдет для разрезания высокоуглеродистых соединений. Прекрасно используется для резки титановых соединений и низколегированных сплавов.

- Воздушно-дуговая. В данном варианте помимо кислорода используется электродуга, которая вмонтирована в резак. Удобен при необходимости сделать широкую линию разреза.

- Кислородно-флюсовая.

Название дано за счет флюсового порошка, который подается на обрабатываемую поверхность при резке. Благодаря своим свойствам данный порошок придает материалу большую пластичность и делает его более податливым при обработке резаком. Особенно это помогает при наличии на металле термостойкой оксидной пленки. Поэтому данный вид резки применяется для изделий из меди, чугуна, бронзы, латуни.

Название дано за счет флюсового порошка, который подается на обрабатываемую поверхность при резке. Благодаря своим свойствам данный порошок придает материалу большую пластичность и делает его более податливым при обработке резаком. Особенно это помогает при наличии на металле термостойкой оксидной пленки. Поэтому данный вид резки применяется для изделий из меди, чугуна, бронзы, латуни. - Копьевая. При такой разновидности резки используется дополнительный расходный материала. Это специальная стальная труба — газовое копье. За счет ее применения повышается эффективность, скорость основного процесса. Используется такой вид резки применяется п

листового, сварка и пайка – Определенных металлов на Svarka.guru

Резка металла применяется в самых разных отраслях. В машиностроении требуется порезать лист металла на заготовки деталей, в строительстве режут арматуру, при ремонтных работах на трубопроводах требуется вырезать заплаты.

Виды

Все технологии резки металла подразделяются на две большие группы:

- механические;

- термические.

Механические основаны на разделении металла путем воздействия на него режущими поверхностями из более прочного материала. К ним относятся:

- пилы;

- гильотинные и листовые ножницы;

- гидравлическая резка.

При гидравлической резке разделение происходит за счет воздействия тонкой струи воды под высоким давлением.

Термические способы резки основаны на расплавлении металла на линии разреза с помощью нагрева. К ним относятся:

- газовая;

- плазменная;

- лазерная.

Способ резки выбирается, исходя из толщины заготовки, металла или сплава заготовки, ее толщины, объема работ, места проведения резки и ряда других параметров. Многие мастера рассказывают, как можно резать металл сварочным инвертором. Такая резка электросваркой неэффективна, отличается высоким коэффициентом отходов и низкой точностью.

Газовая

Это первый термический способ резки и пайки, освоенный человечеством. Он не потерял своей актуальности и сегодня. Металл разогревается в струе горящего газа, молекулы расплава увлекаются газовой струей из разреза.

Сущность технологии

Как резать сваркой металл? Перед началом резания следует подготовить поверхность заготовки. С нее удаляют механические загрязнения, такие, как пыль, стружка, следы коррозии. В газовой горелке смешиваются горючий газ и кислородный окислитель. Они поступают через редукторы из баллонов. Пропорции регулируются с помощью клапанов.

Полученная смесь выходит через форсунку в виде узкой струи под высоким давлением. Она поджигается, резчик начинает прогревать заготовку факелом. После прогрева металл начинает плавиться, и образуется сквозное отверстие. Через него выдуваются мельчайшие капли расплава. Резчик ведет горелкой вдоль линии реза, разделяя лист на две части.

Разновидности

Виды газовой резки называют по имени газов, участвующих в процессе:- водородная;

- ацетиленовая;

- бензиновая.

В качестве окислителя используется кислород.

По степени механизации различают следующие виды:

- ручная, резчик перемещает горелку вручную;

- машинная, горелка перемещается манипулятором или портальным приводом над листом металла;

- автоматическая, машинной резкой управляет компьютер, в который вводят программу раскроя.

Для раскроя заготовок большой толщины газовая резка зачастую является единственным способом.

Предъявляемые требования

Для получения ровного и точного разреза следует соблюдать следующие технологические требования:

- температура плавления разрезаемого металла должна быть выше, чем у его оксидов, образующихся на поверхности при контакте с кислородом;

- энергетический баланс должен иметь достаточный запас для обеспечения непрерывного резания, при этом следует учитывать коэффициент теплопроводности и теплоемкость разрезаемого материала;

- содержание углерода и легирующих присадок также оказывает сильное влияние на применимость технологии газовой резки;

- необходимо следовать правилам техники безопасности.

[stextbox id=’alert’]Резчик должен использовать средства индивидуальной защиты, обеспечить вытяжную и приточную вентиляцию при работе в замкнутых объемах.[/stextbox]

Преимущества технологии

Газовая резка листового металла обладает следующими преимуществами:

- раскрой листовых заготовок до 20 см толщиной;

- работа в любых пространственных положениях, что особенно ценно при демонтаже конструкций;

- низкая себестоимость операции:

- простота оборудования;

- мобильность, независимость от электропитания.

К минусам метода относят большой коэффициент отходов. Резчик должен обладать высокой квалификацией, особенно при работе с толстыми листами и в вертикальном положении.

Плазменная

Прогрессивная методика резки и сварки металла основана на использовании ионизированного газа, обладающего высоким энергетическим потенциалом. Если при электродуговой сварке достигаются температуры до 4-6 тысяч градусов, то плазменный резак развивает до 30 тысяч.

Способы

В промышленности применяются две разновидности технологии:- Плазменно-дуговая. Электродуга разжигается между заготовкой и неплавким электродом. Электроды для резки металла делают из вольфрама. Она используется для ионизации газовой струи, подаваемой через форсунку под высоким давлением. Высокоэнергетический факел, действуя совместно с электрической дугой, разрезает самые тугоплавкие стальные и цветные сплавы.

- Струйная. Дуга горит меду неплавким электродом и кольцевым катодом, которым служит наконечник сопла. Она ионизирует газовую струю, которая и режет заготовку. Эта технология преимущественно используется для резки диэлектрических и низкопроводящих материалов.

Обе технологии реализованы как в виде ручных резаков, так и промышленных компьютеризированных установок по раскрою листов.

Аппараты

При выборе плазменного резака следует обратить внимание на следующие параметры:

- Рабочий ток.

Током 60-90А можно успешно разрезать заготовку толщиной до 3 см. Устройства с рабочим током до 170А смогут справиться с листом до 6-8 см

Током 60-90А можно успешно разрезать заготовку толщиной до 3 см. Устройства с рабочим током до 170А смогут справиться с листом до 6-8 см - Скорость резания. Определяет производительность устройства. Зависит от толщины и материала.

- Время непрерывной работы. Определяет % времени, отводимый на работу и на охлаждение.

Каждый параметр увеличивает стоимость агрегата. Выбирать его нужно, исходя из планируемого объема и номенклатуры работ. Так, если требуется разрезать 1-2 метра в день при толщине 2-5 мм, можно ограничить аппаратом начального уровня. Если же планируется резка толстолистовых заготовок в течение смены, потребуется мощный профессиональный резак.

Суть метода

Для создания потока плазмы используется специальное устройство — плазмотрон. Камера сгорания, в которую подается газ, имеет сужающееся сопло. При его прохождении скорость истечения и давление в струе резко возрастает. По оси сопла находится неплавкий электрод. Между ним и наконечником сопла разжигается первичная электродуга.

По оси сопла находится неплавкий электрод. Между ним и наконечником сопла разжигается первичная электродуга.

Высокого давления и воздействия дуги становится достаточно для ионизации атомов газа. Они теряют электроны и превращаются в положительные ионы. Теперь рабочий электрический разряд идет уже между металлической заготовкой и электродом. Эта дуга имеет высокую мощность, она достигает температуры в 30 тыс. градусов.

Скорость потока ионизированного газа достигает 3000 м/с.

[stextbox id=’info’]Плазмотроны пригодны также и для сварки.[/stextbox]

Лазерная

Еще один прогрессивный метод — это раскрой металлических заготовок лазером. Лазерам не под силу заготовки большой толщины, зато лазерный луч обеспечивает самую высокую точность и качество поверхности реза.

Принципы техники

Металл доводится до температуры плавления сфокусированным высокоэнергетическим лучом света, испускаемым промышленным лазером.Сечение луча в зоне разреза может быть доведено до долей миллиметра, он очень быстро, за несколько секунд прогревает заготовку и испаряет тонкий слой металла, образуя идеально гладкие кромки разреза.

Из-за очень узкой зоны и краткого времени воздействия в деталях не возникают тепловые деформации и напряжения.

Технология позволяет вырезать детали любой, даже самой сложной формы под углом реза до 45о к вертикали.

Достоинства

Основные преимущества лазерной резки следующие:

- работа с хрупкими и подверженными деформациям материалами и конструкциями;

- раскрой термостойких и особо прочных сплавов;

- высокая скорость раскроя тонколистовых заготовок;

- экономическая эффективность при выпуске небольших серий, для которых невыгодно изготавливать литьевые формы;

- отличная совместимость с программами 3D моделирования;

Несмотря на высокую стоимость приобретения и обслуживания лазерной техники, методика все шире применяется на производстве.

Использование

Способ применяется, чтобы разрезать черные и цветные металлы и их сплавы. Используют его и для работы с неметаллическими материалам: деревом, керамикой, композитами.

Лазерная резка применяется как на больших производствах, так и на опытных участках и даже в домашних мастерских.

Лазерной установкой можно также сваривать металлы и их сплавы.

Гильотинная

Этот механический способ раскроя основан на разделении частей обрабатываемого листа более твердыми режущими кромками, к которым приложено большое усилие.

Массивный нож гильотины, двигающийся в вертикальных направляющих под действием ручного, механического либо гидравлического привода, перерубает обрабатываемый лист.

Получается ровная линия реза и высокое качество поверхности кромок.

Толщина металла ограничена 6-8 мм, технология позволяет резать только по прямой линии.

Выбор листовых ножниц

Основные способы резки металла

Металл – прочный материал, поэтому нарезать изделия из него иногда бывает непросто. Если несколько труб можно распилить болгаркой, то работа с толстым металлопрокатом или его обработка в больших объёмах требуют более надёжного специализированного инструмента..jpg)

Нужно разрезать металл в Ростове-на-Дону? Обращайтесь в компанию «МетРо». При покупке проката предлагается резка металла, любым обратившимся частным лицам и организациям помогут с раскроем.

На современных предприятиях для нарезки металлопроката используется несколько технологий. С их помощью можно получить изделия:

- с точностью размеров до долей миллиметра;

- сложной формы, даже нестандартной;

- с минимальным количеством отходов.

Для резки проката используется металлорежущее оборудование. К нему относятся токарные, фрезеровочные станки, гильотины, лазерная и плазменная аппаратура, газосварочные установки. Всё оборудование использует один из двух принципов обработки: термическое или механическое воздействие на металл. Работы могут проводиться вручную, но применение станков ЧПУ даёт возможность разрезать прокат с большей точностью.

Термическая резка

Используется несколько способов раскроя металлопроката, при котором он, по сути, не режется, а оплавляется по точно заданной прямой. При применении хорошего оборудования на кромке не образуется наплывов или впадин, поэтому не требуется дополнительная обработка. Некоторые термические способы позволяют раскроить металлические изделия с формой любой сложности:

При применении хорошего оборудования на кромке не образуется наплывов или впадин, поэтому не требуется дополнительная обработка. Некоторые термические способы позволяют раскроить металлические изделия с формой любой сложности:

- лазерный резонатор – выпускает тонкий, но мощный сфокусированный луч света. Это позволяет расплавить металл по точно локализованному контуру с минимальной толщиной разреза. Из-за отражающих свойств алюминия сплав с ним и нержавейки редко используется при работе с этими материалами;

- плазмотрон – генерирует сжатую режущую дугу, обеспечивающую точную резку электропроводящих материалов и сплавов. Может быстро и точно раскроить сталь независимо от содержания углерода. Используется для сплавов железа и цветных металлов, биметаллических материалов. Обработка проводится с высокой точностью и скоростью, поэтому востребована в машиностроении;

- газокислородная резка – один из самых старых способов термической обработки металла. При работе оборудование подаёт тонкую струю кислорода и горючего газа, которые, сгорая, выделяют большое количество тепла. Температура может превышать 1000 °С. Так как струя узконаправленная, она воздействует только на линию разреза. Значительно уступает по точности лазерной и плазменной резке. Используется при нарезке толстого проката от 50 мм до 2 метров, так как другие способы в таких работах менее эффективны.

Для этих методов нужно специальное оборудование.

Механические способы

Прокат можно распилить ножовкой либо пилой по металлу или болгаркой, но такие методы низкоэффективные. Там, где при использовании специального оборудования понадобится несколько минут, с ручным инструментом придётся возиться часами. Болгарка ускорит процесс, но её ресурс не безграничен, а диски стоят недёшево, к тому же можно раскраивать только достаточно тонкие листы. Есть более эффективные механические способы.

Один из них – гидроабразивная резка, которая осуществляется при помощи подачи мощной струи воды с абразивным материалом. Является достойной альтернативной термическим способам, исключает сваривание краёв. Позволяет с высокой точностью резать любые металлы и сплавы.

Обработка металлов резанием: способы, оборудование и инструменты

Обработка металлов резанием выполняется для того, чтобы заготовка приобрела нужную форму. С этой целью необходимо снять лишнее. Подобная манипуляция проводится посредством применения разных режущих инструментов на специальных станках. В машиностроении обработка металлов резанием очень важна. Ведь без этого процесса нельзя сделать ни обыкновенные машины, ни прочие приборы.

Применение технологии

Раскрой металла посредством резки практикуется при начальных обдирочных работах и при окончательных операциях, которые называют тонкой обработкой. Ведь подобные действия иногда нужно совершать, соблюдая высокую точность: вплоть до долей микрона. А это очень маленькая величина.

Обработка металлов резанием практикуется и для больших машинных деталей. Например, для роторов гидротурбин. Диаметр их рабочих колёс может превышать отметку в 9-10 метров. Также резке поддаются и те детали, которые трудно рассмотреть даже под микроскопом. Посредством обработки элемент получает нужную форму, размер, обретает необходимое качество поверхности. От этого показателя зависит длительность службы изделия.Теория резания

Такая наука изучает раскрой металла подобным способом. Она появилась ещё в конце XIX века. До сих пор ею занимаются как в России, так и за её пределами. Ключевой вопрос – это скорость съёма стружки посредством станка, чтобы стойкость резца была максимальной. Многим может показаться, что добиться высоких скоростей не так уж и трудно. Но это не так. Всё дело в том, что обработка металлов резанием развивает тепло. Оно нагревает и размягчает инструмент для работы, рискуя вывести его из строя. Очень важно выбрать правильное охлаждение для резца. Но оно не всегда решает проблему. К тому же может даже повредить металл. Поэтому скорость работы зависит отчасти от того, насколько правильный был выбран станок. Инструмент для обработки металла резанием должен приобретаться с учётом свойств материала и его свойств.

Особенности применения станков

Металлорежущие станки подразделяются на типы. Они отличаются по используемому инструменту. Также технология обработки металлов резанием с их помощью разная. Чаще всего используется резец. С его помощью можно выполнять операции любой сложности. Все остальные инструменты являются или его модификацией, или сочетанием нескольких типов. Существует две наиболее распространённые схемы работы:

- точение, когда заготовка вращается, а резец медленно идёт по её оси;

- строгание – они идут оба поступательными движениями.

Станки для них необходимы абсолютно разные.

Особенности резки металлов

Как было сказано ранее, рассматриваемый процесс может происходить нетипично. И существуют разные способы обработки металлов резанием, под которые предусмотрено использование того или иного оборудования.

Помимо точения и строгания, к распространённым методам работы относятся фрезерование и шлифование. Однако первый способ – наиболее популярный. Механическая обработка металлов резанием разными методами имеет немало общего с заточкой. Поэтому если обучиться этому способу, то с остальными в будущем проблем точно не возникнет. И всё будет очень просто в плане работы. Ниже приведём особенности использования станков разного типа.Применение токарных станков

Оборудование для резки бывает разным. Один из ключевых типов станков – это токарный. Его применение практиковалось ещё в древние времена. Тогда его приводили в действие благодаря верёвочным приспособлениям наподобие лука для стрельбы. В такой сфере, как резание металлов, токарная обработка в нынешнее время применяется с целью изготовления машинных деталей. Причём это делается настолько точно и быстро, что механическим путём таких целей достичь не удастся.

Основанием станка этого типа является станина. Заготовку нужно зажать между центрами задней и передней бабки или же в патроне. В суппорте укрепите резец. Установите посредством специальной коробки, напоминающей автомобильную, требуемую скорость вращения для резки. На инструменте присутствует ходовой валик, который приходит в движение от неё и смещает суппорт вместе с резцом. Если кроме него стоит ходовой винт, то тогда посредством такого станка можно выполнять нарезку. Когда же присутствует поворотная головка вместо задней бабки, инструмент называется токарно-револьверным. Такой станок для резки может выполнять разные виды работы. Для обработки изделий с большим диаметром используют такие инструменты, как лоботокарный или карусельно-токарный аппарат. Существуют и прочие его виды.

Повышение стойкости токарного станка

Специалисты постоянно работают над тем, чтобы отыскать подходящие материалы, способные повысить стойкость рабочего инструмента для резки металла. Раньше станки изготавливали на основе простых углеродистых сталей, обладающих несложным составом с точки зрения химии. После этого стали применяться материалы с повышенным содержанием вольфрама. С их помощью можно было резать металлы намного быстрее. Поэтому их стали называть быстрорежущими. Однако и они со временем перестали удовлетворять специалистов в области машиностроения.

Тогда на смену им при создании станков пришли твёрдые сплавы особого класса, которые способны сохранять прочность даже при температуре до 100 градусов. За последние годы процесс, в основе которого лежит обработка металлов резанием, стал ещё проще. Этого удалось достичь за счёт использования материалов с максимальной устойчивостью к высоким температурам. В зависимости от изначальной твёрдости заготовки, например резца, а также вида работы, оно может быть обработано с нужной скоростью, которая регулируется посредством специальной коробки.

Фрезерование как вид обработки металла

Такой метод работы достаточно широко распространён и является достаточно высокопроизводительным. Он осуществляется с помощью специального фрезерного аппарата. Станки с ЧПУ (числовым программным управлением) используются всё чаще. В зависимости от места размещения суппорта они подразделяются на несколько видов:

- вертикальные;

- горизонтальные;

- портальные;

- продольные;

- зубофрезерные;

- многошпиндельные;

- одношпиндельные и другие.

Специалисты по изготовлению оборудования этого вида постоянно совершенствуют его, чтобы производительность обработки металла была более высокой. Материал станков постоянно меняется, видоизменяется и его конструкция. Как и резец при строгании, фреза выполняет аналогичные действия. Но при этом она сочетает несколько его типов. И будет работать более продуктивно. За счёт этого фрезерование значительно превосходит строгание и постепенно вытесняет его на производствах.

Особенности шлифования

Станки для этого типа обработки используются для шлифовки внутри и снаружи поверхностей круглой формы, разных плоскостей, бесцентровой обработки, резьбы, зубчатых колёс и многого другого. Такой инструмент для металлов относится к категории наиболее производительных. Помимо специального станка, существует ещё одно приспособление. Это шлифовальный круг, который включает в себя большое количество маленьких режущих элементов. Они, в свою очередь, скреплены специальным связующим приспособлением. И каждая частица сама по себе является резцом. Как видите, мы рассмотрели оборудование для металлической обработки. Ниже ознакомимся с более современными методиками, позволяющими осуществлять его раскрой.

Особенности технологии плазменной резки

Есть несколько методик, используемых для низкоуглеродистых металлов. Но плазменная резка считается одной из продуктивных. Поэтому на её особенностях и преимуществах стоит остановиться более подробно. Технология процесса стремительно и постоянно развивается. Плазменная резка металлов широко применяется в разных производственных сферах: начиная от строительства домов и заканчивая машиностроением. Наряду с кислородно-газовым методом, она считается достаточно перспективной.

Ключевые преимущества

Способ плазменной резки металлов имеет большое количество преимуществ. Одно из них – это скорость работы. Чаще всего заготовки для раскроя имеют толщину до 25 мм. В этом случае скорость их обработки примерно в два раза и даже больше превышает аналогичную при использовании резки кислородно-газового типа. И стоит добавить, что при заметном уменьшении толщины листа металла, она может превышать её и в 12 раз. Такое преимущества способно существенно повысить производительность работы и сэкономить время.

Другое преимущество метода – это высокая и качественная скорость прожига. Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд. Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.Другим несомненным преимуществом плазменного метода можно назвать минимальное количество окалины при работе. Её можно с лёгкостью удалить. Системы для резки также легко управляются и помогают обеспечить нужную высоту инструмента и хорошую скорость.

Экономия времени и средств

Плазменная резка также подразумевает одновременную работу с несколькими листами, что значительно экономит время. При этом методе можно обрабатывать разные виды материалов:

- алюминий;

- нержавейку;

- медь и многое другое.

Нельзя не отметить и безопасность применения плазменных систем. Они не используют для работы горючие газы, открытый огонь, не выделяется много тепла. Всё это значительно сокращает возможные риски для пользователей при работе с горячими металлами. Зона воздействия тепла составляет всего лишь 2 миллиметра.

Все характеристики плазменной резки положительно влияют на затраты при вторичной обработке материалов. Работы осуществляются качественно, быстро и универсально. Для решения многих задач перечисленные преимущества являются наиболее предпочтительными, нежели другие.Особенности лазерного метода

На сегодняшний день в области обработки металлических изделий внедрено немало технологий. Они позволяют значительно облегчить работу дизайнеров, строителей и прочих специалистов, чья работа так или иначе связана с этим процессом. Резка лазером в настоящее время считается наиболее продвинутой. Она позволяет получить огромные возможности при изготовлении металлических изделий в плане дизайна и всевозможных конфигураций.

Такая перспективная методика является достаточно молодой, но уже широко распространяется. Резка лазером металла осуществляется посредством сфокусированных технически мощных специальных установок. Они отличаются высокой лучевой концентрацией. И способны раскроить не только алюминий или медь, но также дерево и прочие материалы.

Описание метода

При таком способе резки на поверхности металла появляются окислы. Они увеличивают процесс поглощения энергии и способны поддержать температуру до точки плавления. В контактном месте лазерный луч создаёт максимальные температурные показатели, вследствие чего материал начинает плавиться. А вот за пределами указанной зоны он лишь нагревается. Вместе с этим идёт подача активного газа, чаще всего это кислород. Он выдувает продукты горения и позволяет значительно увеличить скорость резки. Кислород нагревает несколько слоёв посредством удаления жидкого металла и окислов.

Всё это происходит в то время, пока материал не прорезается на всю свою глубину. Ведь струя газа рядом с линиями разделения способна активно охлаждать его. Небольшая зона термического воздействия может обеспечить создание на небольших расстояниях друг от друга (порядка 0, 2 миллиметра) кромок, расположенных параллельно. Очень часто с целью достижения той или иной точности при операции раскроя появляется необходимость внедрения автоматизированного управления посредством компьютера. В таких случаях можно запрограммировать создание того или иного изделия в готовом виде.

Для лазерной резки листовых металлов чаще всего применяется аппаратура на основе твердотельных и газовых инструментов. Срез материала при этом получается идеально ровным. Никакая механическая обработка металлов резанием не может обеспечить подобную точность с учётом оперативного выполнения и с минимальным количеством отходов. В основном для обработки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла будет идеально ровным. Он получится без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества метода

На рынке раскроя металлических изделий лазерная резка является одной из наиболее востребованных. Она в значительной мере сделала работу с твердосплавными материалами более простой. Ведь они достаточно сложные в плане обработки и часто могли ухудшиться после таких манипуляций. Для лазерной резки лучше всего подойдут:

- сталь;

- цветные металлы;

- алюминиевые сплавы.

Толстые листы тоже гораздо лучше обрабатываются. Будет проще работать со сложными формами металлических деталей и делать отверстия в очень твёрдых материалах с малым диаметром. Здесь в плане геометрии можно дать волю своей фантазии. Система может быть автоматизирована. Достаточно для этого создать специальный файл с заданной программой на компьютере. Механических воздействий на металл не будет – это тоже немаловажно. Также при лазерной обработке замечены следующие преимущества:

- Возможность создания сложного контура реза.

- Можно обрабатывать практически любой листовой металл независимо от его теплофизических характеристик.

- Высокая точность работ.

- Резка возможна даже на легко деформируемых и не слишком жёстких материалах.

- Высокая производительность за счёт применения большой мощности лазера.

- Если поверхность должна быть гладкой, то лучше использовать сфокусированный луч с регулируемой мощностью.

Газовый способ

Рассмотрим достаточно распространённый метод воздействия на металл, который активно применяется уже многие годы. Это газовая резка. Она достаточно популярна и экономически выгодна. По-другому её называют ещё кислородной, поскольку в этом случае процесс воздействия на металл имеет термический характер. Идёт струя кислорода после окончания работы и удаляет остатки жидкого оксида. Для начала верхняя кромка детали подогревается. В зависимости от химического состава материала (например стали) температура его возгорания может колебаться в пределах от 1000 и до 1200 градусов.

Газовая резка может быть применена для обработки среднелегированной, низколегированной или углеродистой стали. Толщина металлического листа или другого изделия должна составлять максимум 300 миллиметров. Газокислородная методика обработки металла имеет свои преимущества:

- Низкие затраты на обработку.

- Отсутствует необходимость работать с кромкой после завершения процедуры.

- Наличие прямой и диагональной резки изделий под разными углами.

- Можно использовать толстые металлические листы.

Существует ли стандарт работы?

Многие интересуются, имеет ли обработка металлов резанием ГОСТ или другие стандарты касательно выполнения обработки конструкций. Так, согласно существующим правилам и критериям, подобный процесс имеет свои задачи. Прежде всего деталям должна быть придана та или иная конфигурация и размеры. Этого требует используемая технологическая документация. Например, утверждённый проект строительства объекта. Также обрабатываемая поверхность должна быть всегда чистой согласно принятым стандартам. В ГОСТах перечислены механические способы обработки металлов резанием, включая точение, сверление, фрезерование, а также долбление, протягивание. Также указана и финальная обработка изделий. Каждому виду механической обработки металлов соответствует не только определённое оборудование, но и порядковый номер.

Как мы увидели, существует немало способов механической и автоматизированной обработки изделий с целью их раскроя. Всё это широко используется при строительстве, машиностроении, ремонте и других сферах. Методики постоянно совершенствуются и дополняются новыми, создаётся современное оборудование, которое каждый раз делает процесс всё более простым.

Резка и другие способы подготовки кромок

Резка материалов — процесс разъединения материала на части, размеры которых являются основой для получения элемента конструкции, а также для удаления некоторых объемов материала для получения заданной формы и размеров детали. Одной из разновидностей резки материалов является подготовка кромок материала под сварку. Как правило, для наиболее широкого применяемых методов сварки для подготовки металлических элементов под сварку разделку кромок осуществляют, если их толщина превышает 5 мм. При толщине до 5 мм сварку могут осуществлять без разделки кромок с зазором (для лучшего провара) или без зазора, если тепловая энергия источника нагрева достаточна для провара материала. Резка материалов может осуществляться механическим оборудованием (гильотинные и вибрационные ножницы, токарные, строгательные и фрезерные станки, механические ножницы), газопламенным способом, электродуговыми, газоэлектрическими и лучевыми методами.

Обзор процессов подготовки кромок

Механическая резка материалов основана на преодолении их сопротивления противостоять воздействию более твердого материала (инструмента). Механическая резка отличается от других методов резки более точным изготовлением детали нужных размеров и форм. С увеличением толщины характеризуется снижением производительности и низкой экономичностью. Механическая резка практически не используется применительно к деталям криволинейной и сложной формы. При подготовке кромок может использоваться на заключительной стадии, когда производится доводка детали до нужного размера и формы или для удаления продуктов других процессов с поверхности, которая подлежит сварке.

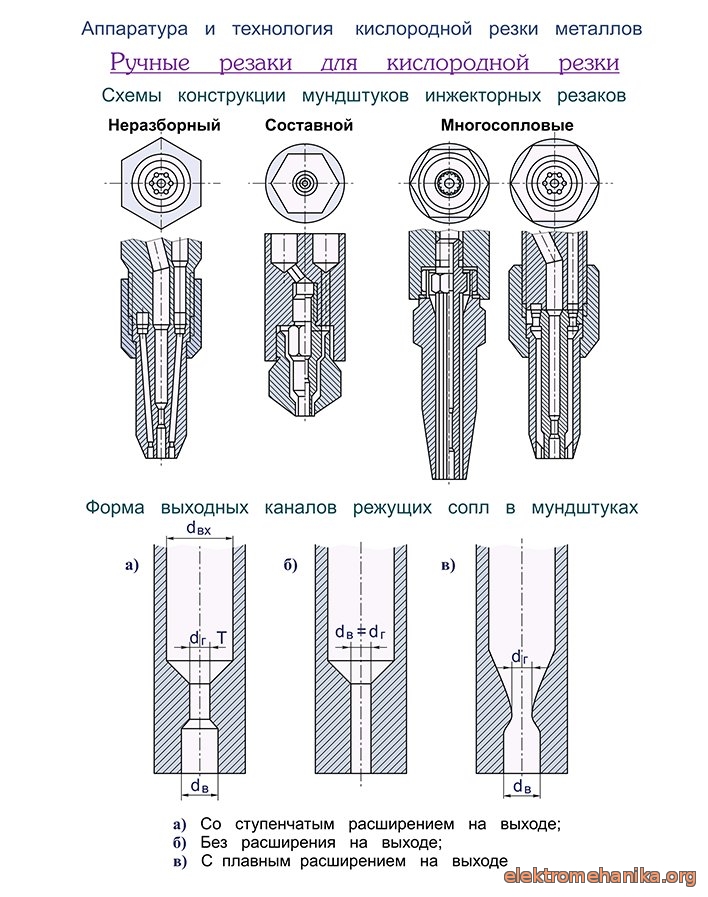

Пламенная резка является самим распространенным видом обработки металлов. Особенно получила распространение кислородная резка металлов, широко применяющаяся в металлургической и машиностроительной промышленности. Процесс кислородной резки основан на сгорании металла (стали и сплавы титана) в струе кислорода и удалении этой струёй образующихся окислов. При этом осуществляется непрерывный подогрев металла газовым пламенем. Процесс резки начинается с нагревания металла в начальной точке реза до температуры, достаточной для воспламенения (начала интенсивного окисления) данного металла в кислороде, которая несколько ниже температуры его плавления. Так для низкоуглеродистой стали температура воспламенения составляет 1350°С – 1360°С. С повышением содержания углерода или других легирующих элементов эта температура понижается. Нагрев осуществляется подогревающим пламенем, образуемым при сгорании горючего газа или жидкости в кислороде. Когда температура нагрева металла достигает требуемой величины, пускается струя технически чистого (98 — 99 %) кислорода. Время нагрева зависит от вида горючего газа или жидкости. Наименьшее время подогрева у ацетиленово-кислородного пламени. Струю кислорода, выходящего обычно из центрального канала мундштука и идущего непосредственно на сжигание металла и удаление окислов, принято называть струёй режущего кислорода в отличие от кислорода подогревающего пламени, выходящего в смеси с горючим газом из дополнительных сопел для подогрева. Направленный на нагретый участок металла режущий кислород вызывает немедленное интенсивное окисление верхних слоев металла, которые, сгорая, выделяют значительное количество теплоты и нагревают до воспламенения в кислороде лежащие ниже слои. Таким образом, процесс горения металла в кислороде распространяется по всей толщине разрезаемого листа или заготовки. Образующиеся при сгорании металла окислы, будучи в расплавленном состоянии, увлекаются струёй режущего кислорода и выдуваются ею из зоны реакции. Стекая в образуемый в металле разрез и соприкасаясь с лежащими ниже слоями металла, окислы отдают металлу часть своей теплоты, производя дополнительный подогрев его и способствуют непрерывности процесса резки.

Газовой резке поддаются не все металлы, а только те из них, которые удовлетворяют следующим основным условиям:

1. Температура плавления металла должна быть выше температуры его воспламенения в кислороде. Считается, что сталь, содержащая до 0,45% С и его эквивалента, хорошо поддается газокислородной резке, свыше 0,45% С и до 0,7 % Сэкв удовлетворительно и нуждается в подогреве, свыше 0,7 % С экв плохо режется.

2. Температура плавления окислов металла должны быть ниже температуры плавления самого металла и температуры, которая развивается в процессе резки данного металла. Примером таких металлов, окислы которых имеют температуру плавления на много выше температуры плавления самого металла, могут служить высокохромистые и хромоникелевые стали, на поверхности которых образуется окисел хрома Cr2O3 с температурой плавления 2000°С; сплавы алюминия, образующие окисел алюминия Аl2О3 с температурой плавления 2050°. Все эти металлы обычному процессу газовой резки не поддаются.

В таблице ниже приведены температуры плавления наиболее распространенных в технике металлов и их окислов.

| Металл | Температура плавления металла (°С) | Окись металла | Температура плавления окиси металла (°С) |

| Железо | 1535 | Закись железа | 1370 |

| Малоуглеродистая сталь | 1500 | Закись железа | 1370 |

| Высокоуглеродистая сталь | 1300-1400 | Закись железа | 1370 |

| Высокохромистые и хромоникелевые стали | Окись хрома Cr2O3 | 2000 | |

| Серый чугун | 1200 | Закись железа | 1370 |

| Медь | 1083 | Окись меди | 1230 |

| Алюминий | 660 | Окись алюминия | 2050 |

| Цинк | 419 | Окись цинка | 1800 |

Примечание. Для сплавов приведенные температуры являются ориентировочные.

3. Количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточно для поддержания непрерывного процесса резки. При резке листовой малоуглеродистой стали количество теплоты развивающейся при сгорании железа и его примесей, составляет 70 % , а количество теплоты, вводимой в металл подогревающим ацетилено-кислородным пламенем, всего лишь 30% общего количества теплоты, выделяемой в процессе резки.

4. Теплопроводность металла не должна быть слишком высокой. В противном случае теплота подогревающего пламени будет недостаточной для воспламенения металла и процесс или не начнется, или будет прерываться. Примером могут служить такие теплопроводные металлы как медь и алюминий и их сплавы, резка которых затруднена.

5. Образующиеся окислы должны быть жидкотекучими. В противном случае шлак — продукт резки будет плохо удаляться из зоны резки и будет тормозить процесс резки. Так, например, чугун, содержащий кремний, плохо поддается резке в том числе и по причине образования окисла кремния SiО2, обладающего значительной тугоплавкостью и большим температурным промежутком изменения вязкости.

6. В металле, подвергаемом газовой резке, должно быть ограниченно количество примесей, препятствующих процессу резки (С, Сr, Si, и др.) и повышающих закаливаемость стали (Мо, W и др.).

При содержании углерода свыше 0,7% процесс газовой резки протекает с трудом, требует предварительного подогрева стали до Т = 400 — 700 °С, и делается совершенно невозможным при содержании углерода более 1..1,2%. Препятствие процессу резки высокоуглеродистых сталей и чугунов возникает также из-за значительного образования СО и CO2, загрязняющего режущий кислород и снижающий эффективность процесса окисления. Высокохромистые и хромистые стали также не поддаются нормальному процессу газовой резки.

Подогрев металла до его воспламенения может быть осуществлен любым способом, при котором поверхность изделия на небольшом участке может быть нагрета за возможно короткий срок до температуры 1300 — 1350°С. Требование к подогревающему пламени и эффективность подогрева им металла в начале и в процессе резки определяются такими параметрами:

Кислородно — флюсовая резка (КФР)

Применяют КФР при резке высоколегированных сталей, чугуне, сплавов меди и алюминия, зашлакованного металла, а также огнеупоров и железобетона. Процесс КФР основан на введении в зону реакции порошкообразного флюса, выделяющего дополнительное количество теплоты в резе за счет сгорания в кислородной струе металлических порошков.

Флюс из бункера подается к месту реза или непосредственно режущей струёй кислорода или кислородной струёй низкого давления, а затем в головке резака эта струя приходит инжектор и увлекается кислородом более высокого давления.

Дуговая резка

Дуговой или электрической резкой называют способы проплавления материала по заданной траектории с использованием теплоты, выделяемой электрическими источниками энергии. При этом могут быть применены нагрев электрической дугой (угольным, графитовым или металлическим электродом), контактным сопротивлением индукционный (резка с растяжением безгазовым способом или с применением кислорода или воздуха).

Плазменная резка

Сущность способа состоит в плавлении металла обрабатываемого объекта сжатой плазменной дугой и интенсивном удалении расплава струёй плазмы. Поток плазмы получают в плазмотронах. Для возбуждения плазмогенерирующей дуги служит электрод, располагаемый в дуговой камере. Столб дуги ориентируется по оси формирующего канала и заполняет практически все его сечения. В дуговую камеру подают рабочий газ (плазмообразующую среду). Газ, поступая в столб дуги, заполняющий формирующий канал, превращается в плазму. Вытекающий из сопла поток плазмы стабилизирует дуговой разряд. Газ и стенки формирующего канала ограничивают сечение столба (сжимают его), что приводит к повышению температуры плазмы до 20000…30000°С. Применяют две схемы плазмообразования с использованием дуги прямого действия и косвенную дугу, когда объект обработки не включают в электрическую цепь.

В качестве рабочих плазмообразующихся сред при плазменно-дуговой резке используют азот, его смеси с водородом, кислород и его смеси с азотом, в особенности — сжатый воздух, иногда применяют гелий, углекислый газ, аммиак и воду.

Для резки стали наиболее целесообразно применение кислородосодержащих газов, в особенности сжатого воздуха. В результате поглощения кислорода металлом на поверхности реза в стали происходит растворение кислорода, снижающее температуру ее плавления, и развиваются экзотермические реакции окисления железа, обеспечивающие дополнительный приток теплоты.

Наряду с этим, расплавленный металл на кромках реза заметно насыщается другими газами, содержащимися в плазмообразующей и, отчасти, в окружающей среде. При этом может происходить выгорание легирующих элементов, заметное снижение их содержания у кромок и снижение прочностных, антикоррозионных и других свойств металла. Резка в водородсодержащих средах нередко сопровождается насыщением металла у кромок водородом. При воздушно-плазменной резке металл литого участка на кромках разрезаемой стали существенно насыщается азотом. Эти факты приводят к тому, что при последующей сварке таких кромок в сварных швах может возникнуть пористость.

Электронно-лучевая и лазерная резка

Находят применение и лучевые методы резки. Если в пятне нагрева концентрируется удельная мощность порядка 1х103 — 1х107 Вт/см2 то в нем происходит интенсивный разогрев металла выше его температуры плавления. Электронно-лучевая и лазерная резка металлов основана на эффекте воздействия концентрированного потока энергии на поверхность тел. При этом часть потока энергии частично отражается от поверхности, а остальная часть энергии поглощается в тонком поверхностном слое, вызывая его нагрев, последующее плавление, горение, испарение и удаление расплава из зоны реза.

Резка водяной струей — альтернативный вид резки материалов, использующий кинетическую и динамическую энергию водяного потока. Поток формируется в специальном устройстве, основным элементом которого является сопло равного сопротивления. Вода подается в резак под возможно большим давлением. При резке развивается реактивная сила отдачи. В связи с этим резаки комплектуются различными устройствами для уравновешивания или скользящими креплениями к разрезаемому материалу. Могут использоваться различные — активные жидкости или добавки твердых дисперсных частиц, которые повышают производительность процесса.

Строжка дуговая и пламенная

Поверхностная резка находит весьма широкое применение в металлургической и металлообрабатывающей промышленности, в частности при удалении местных поверхностных дефектов в стальном литье и полупрокате, где производится снятие слоя металла с поверхности нагретых блюмов или слябов, а также в сварочном производстве при удалении местных дефектов в сварных швах, для подготовки кромок под сварку. При газопламенной строжке (струя кислорода подается к поверхности обработки под острым углом 20 — 30 °).На поверхности реза остается канавка, имеющая в поперечном сечении полукруглую или параболическую форму. Газопламенную строжку выполняют одной кислородной струёй в несколько проходов или в один проход одновременно несколькими струями. Для поверхностной резки хромистых сталей используют кислородно-флюсовую резку. Для этой цели используется дуговая воздушно — дуговая резка.

Здоровье и безопасность

При резке металлов воздушная среда производственных помещений может загрязняться аэрозолями, содержащими пыль, вредные газы и пары (газообразные фтористые и хлористые соединения, окись углерода, окислы азота, озона), а также окислы металлов. Применение открытого газового пламени, открытых дуг и струй плазмы, наличие брызг жидкого металла и шлака при резке не только создают возможность ожогов, но и повышают опасность возникновения пожаров. Работа электронно-лучевых установок связана с образованием мягкого рентгеновского излучения.

Мощное ультрафиолетовое или световое излучение сварочной дуги и плазмы при воздействии на глаза работающего может вызвать электроофтальмию, а при длительном воздействии инфракрасного излучения может развиться помутнение хрусталика — катаракта.

При выполнении резки металлов необходимо знать условия и требования, предъявляемые по охране труда и техники безопасности, изложенные в «системе стандартов безопасности труда», в правилах техники безопасности и производственной санитарии при выполнении всех видов работ в сварочном производстве.

Как резать листовой металл — SheetMetal.Me

Процесс «вырубки» или вырезания развертки из листового металла может быть осуществлен различными способами. В этой публикации мы рассмотрим некоторые из наиболее распространенных видов резки листового металла. При определении того, какой метод резки листового металла вам подходит, следует учитывать такие факторы, как гибкость, скорость, точность, качество обработки, стоимость и автоматизация. Когда дело доходит до материала, который вы режете, есть определенные соображения, поэтому мы добавили специальный пост о том, как резать алюминий.

Ручной инструмент

Стоимость: 20 — 100 долларов

Гибкость: низкая

Скорость: очень низкая

Точность: очень низкая

Отделка: плохая

Автоматизация: нет

Долото и молоток

Использование долота и молотка — это самый простой способ резки листового металла. Просто выровняйте долото по линии, которую вы собираетесь разрезать, и ударьте по нему молотком.Если вы ударите по нему достаточно сильно, долото порежет металлический лист, если он достаточно тонкий. Подложка из мягкой древесины облегчит прохождение долота, обеспечивая опору для металла. Этот процесс резки очень медленный и трудоемкий. Это может быть уместно, если вы работаете над небольшим проектом в своем гараже и у вас есть время, чтобы очистить острые деформированные края, когда вы закончите резку. Точность пропила будет зависеть от того, насколько вы терпеливы при выравнивании долота.Вы также будете ограничены калибром, с которым можете работать, я не верю, что вы будете резать холоднокатаную сталь толще 16 калибра этим методом.

Ножницы

Авиационные ножницы и ножницы для жести — распространенный метод резки тонкого листового металла для любителей. Эти инструменты подходят для резки мягких листовых металлов, таких как олово, алюминий и латунь. Вы, вероятно, не найдете ножницы, которые способны резать низкоуглеродистую сталь калибра более 18.Для справки о толщине датчика см. Нашу таблицу размеров. Эти ножницы могут пригодиться при работе с изогнутыми деталями на небольшом проекте. Авиационные ножницы — это термин, применяемый к высокопроизводительной форме этого инструмента для резки листового металла, который бывает трех основных разновидностей, позволяющих выполнять прямые, изогнутые влево и вправо разрезы. Для большинства приложений необходимо подпилить и очистить края, оставленные ножницей. При использовании этих инструментов рекомендуется держать верхнее лезвие на металле, в то время как вы «тянете» нижнее лезвие на себя.Полностью откройте ножницы в начале пропила и вставьте листовой металл как можно глубже в проем, это обеспечит вам максимальное усилие. Для вырезания отверстий в листовом металле необходимо начинать со стартового отверстия, которое можно сформировать, используя метод молотка и долота, чтобы пробить металл. После того, как у вас есть стартовое отверстие, продвигайтесь к желаемому радиусу, используя правильный красный или зеленый нож.

Ножовка по металлу

Ножовки или ювелирные пилы — еще один простой ручной инструмент, который можно использовать для резки листового металла.Вы ограничены в радиусе поворота и глубине из-за геометрии ножовки. Ножовка по металлу подходит для более мягких металлов, потому что более твердые, такие как нержавеющая сталь, имеют тенденцию разъедать лезвия, поэтому, опять же, эти инструменты подходят для любителей или небольших магазинов листового металла. Правильный выбор лезвия для материала, который вы режете, имеет важное значение для успеха этого метода. Обычно вы выбираете «волнистый» тип установки зуба, который предназначен для выполнения чистых резов в тонком твердом материале, таком как листовой металл.Добавление режущих составов или просто воска может продлить срок службы вашего лезвия и качество резки. Наклеивание полосы малярной ленты на переднюю и заднюю стороны листового металла может помочь улучшить рез за счет уменьшения количества сколов, но, в конечном итоге, точность и качество обработки зависят от оператора.

Ручные ножницы

Дисковые ножницы — это европейский инструмент, который представляет собой консервный нож с открытым ртом. Подходит для узких углов, но оставляет желобчатый край, который, возможно, необходимо очистить.Может вручную резать низкоуглеродистую сталь толщиной до 16.

Слесарные инструменты

Стоимость: 100 — 1000 долларов

Гибкость: средняя — низкая

Скорость: низкая

Точность: низкая

Отделка: плохая

Автоматизация: нет

Прямые ножницы

Эти настольные ножницы превращают усилие в компактные ножницы, способные резать листовой металл средней толщины.Это в первую очередь ограничит ваши стрижки прямыми линиями. Эти типы ножниц подходят для любителей и мастеров листового металла, выполняющих индивидуальные или ремонтные работы. Они прочные и прослужат всю жизнь, если содержать их в чистоте и остроте.

Ножницы без горловины Beverly

Известные по названию производителя, эти ножницы широко используются в небольших цехах по производству листового металла из-за их универсальности при резке листового металла различной толщины и формы. Другие бесщеточные ножницы доступны от других производителей и имеют те же основные характеристики и ограничения.При некоторой точной настройке расстояния между лезвиями край, оставленный этим типом ножниц, значительно улучшается по сравнению с ручными ножницами, потому что он не искажает край и фактически немного закругляет верхний край. Доступны три размера: B1, B2 и B3, в зависимости от размера и требуемой мощности.

Ленточная пила

Когда дело доходит до резки листового металла, ленточные пилы могут показаться смешанным. Они ограничены конструкцией станины с точки зрения того, какой размер листа вы можете разрезать, поэтому убедитесь, что вы понимаете ограничения своей пилы, прежде чем выкладывать развертку.Подходит для более мягких материалов, поскольку лезвия могут быть полезны в некоторых случаях. Край, оставленный ими, часто требует некоторой очистки.

Стационарные высечные ножницы

Эти станки представляют собой пробивной пресс с C-образной рамой, который можно использовать для удаления стружки с листового металла. Они отрезают от металла широкий пропил и оставляют зазубренный край, который почти всегда требует вторичной обработки. Во время резки они также выбрасывают маленькие капли в форме полумесяца, которые необходимо собирать и обрабатывать осторожно.

Электроинструменты

Стоимость: 75 — 300 долларов

Гибкость: средняя

Скорость: средняя

Точность: низкая

Отделка: смешанная

Автоматизация: нет

Угловые шлифовальные машины

Угловая шлифовальная машина, также известная как Makita в честь обычного производителя, является универсальным инструментом, который используется во многих цехах по производству листового металла. По сравнению с ручными и настольными инструментами, он способен резать относительно тяжелые калибры, а также обладает дополнительным преимуществом в том, что его можно держать в руке и переносить.

Механические ножницы

Электрические ножницы и двойные ножницы — еще одно распространенное место в цехах по обработке листового металла, которые выполняют небольшие виды резки. Эти ручные инструменты представляют собой портативные микроножницы, которые грызут металл, когда вы перемещаете режущее лезвие по намеченной траектории. Конструкция без горла позволяет разрезать лист, не беспокоясь о тыльной стороне инструмента. Их основные недостатки — это шум, вибрация и качество кромок.Им требуется сильная рука, чтобы точно управлять режущими лезвиями, и они будут трясти лист, если его не удерживать должным образом. Поскольку механические ножницы делают большое количество мелких надрезов в листовом металле, они могут оставить опасную зубчатую кромку, которую необходимо очистить, прежде чем с ней можно будет безопасно работать.

Электролобзик

Ручные лобзики — это очень сложная задача, когда дело доходит до резки листового металла. Правильная комбинация высококачественной пилы и высококачественного полотна может привести к хорошей равномерной резке и приличному радиусу поворота.Неверное полотно для материала и дешевая пила создадут утомительную и опасную среду для резки. Поскольку лобзики по своей конструкции не имеют горловины, они делают их более универсальными в магазине.

Нубблер

Станок, аналогичный механическим ножницам, эти станки вырубают часть материала по мере того, как они движутся, по существу, откусывая металл, когда оператор направляет их. Их не часто любят в магазинах из-за их широкого пропила и острых кусков серповидной формы, которые они выбрасывают при резке листового металла.

Тепловая резка

Стоимость: 200 — 900 долларов

Гибкость: средняя

Скорость: средняя — высокая

Точность: низкая

Отделка: плохая

Автоматизация: нет

Кислородно-ацетиленовая горелка

Газовые горелки, подобные этим, хорошо работают со сталью, поскольку их температура горения ниже, чем температура плавления. Тепло от горелки в сочетании с постоянным потоком кислорода быстро окисляет листовой металл и сдувает ослабленный металл.Это создает много тепла и искр, но может разрезать толстую сталь и двигаться с относительно высокой скоростью. Резак не требует какой-либо поддержки и является портативным, что делает его идеальным для работы в труднодоступных местах. При расчете цен на эти машины необходимо учитывать стоимость газа. Кроме того, доступны специальные насадки для резки листового металла для определенных металлов и толщин. Эти горелки также могут использоваться для отжига металла, что имеет свои преимущества в специализированной мастерской.

Плазменная горелка

Плазменная горелка работает аналогично кислородно-ацетиленовой горелке, однако вместо окисления металла плазма ионизирует его сильным электромагнитным полем. Помимо тепла от горелки, это ослабляет металлический лист под горелкой и позволяет сдувать его воздухом под высоким давлением. Плазменный резак очень универсален в том, что касается типа материала, который он может резать, и, как кислородно-ацетиленовый резак, он легко маневрирует вдоль листа и в труднодоступных местах.Это делает его обычным выбором для цехов нестандартного листового металла. Недостатками являются количество искр, которое он производит, расстояние, на которое он выбрасывает искры, и край, который он оставляет. Работайте с этой горелкой только в месте, где вы знаете направление искры и где нет ничего легковоспламеняющегося. Кромку после обрезки обязательно придется чистить.

Промышленная резка

Стоимость: 10 000 — 5 000 000 долларов США +

Гибкость: очень высокая

Скорость: очень высокая

Точность: очень высокая

Отделка: отличная

Автоматизация: множество опций

Плазма

Плазменный стол с ЧПУ — это, по сути, самый дешевый вариант промышленной резки.Более медленный, чем его аналоги, это просто плазменный резак, установленный на автоматизированном портале. Несмотря на разнообразие материалов и толщины, главное преимущество — цена.

Струя воды

Водоструйные машины направляют очень тонкую струю воды, смешанную с абразивом, под необычайным давлением и очень высокой скоростью в листовой металл. Это разъедает металл и оставляет очень чистый и гладкий край. Водяные форсунки на удивление способны с очень высокой точностью разрезать листы очень большой толщины, до нескольких дюймов.Их главные достоинства — чистота кромок, разнообразие материалов и точность. Слегка закругленный край с гладкими поверхностями позволяет безопасно работать сразу с машиной. Поскольку отсутствует химическое, электрическое или тепловое взаимодействие с металлом, водяные струи могут разрезать практически любой металл, пластик, сплав или материал с той же точностью и отделкой.

Пробивной пресс

Пробивные прессы используют профилированные инструменты для выбивания геометрии в листовом металле. Более крупные прессы могут быть загружены десятками различных типов инструментов для специальной резки и формовки.Обычно они не такие быстрые, как лазеры, но они позволяют штамповать, катать и формировать металл во время резки. Это позволяет формировать жалюзи, выступы, выступы и оттиски, которые лазеры не могут сформировать. Они также, как правило, дешевле на входе по сравнению с лазерами, однако есть затраты на обслуживание, связанные с инструментами.

Лазеры

Лазеры высокой мощности обеспечивают самый быстрый и точный способ резки листового металла. Современные лазеры перемещают режущую головку по листам на очень высоких скоростях с невероятной точностью.Несмотря на то, что они ограничены 2D-резкой, их точность и скорость не имеют себе равных. При правильной настройке и настройке лазера можно получить чистый безопасный край. Несмотря на то, что они очень дорогие, они просто необходимы в современном магазине листового металла.

Теория резки металла

Теория резки металлаТЕОРИЯ МЕТАЛЛА РЕЗКА

Резка металла осуществляется за счет относительного движения между заготовкой и твердый край режущего инструмента.Резка металла может производиться одноточечный режущий инструмент или многоточечный режущий инструмент. Есть два основных типа резки металла однонаправленным режущим инструментом. Они есть ортогональная и косая резка металла. Если режущая поверхность инструмента под углом 90 90 249 o 90 250 к направлению движения инструмента режущее действие называется ортогональной резкой. Если режущая поверхность инструмента наклонена на расстоянии менее 90 90 249 o 90 250 от траектории инструмента режущее действие называется косой резкой.Различия между ортогональным и наклонным резка приведена ниже

| Ортогональная резка металла | Наклонная резка металла |

| Режущая кромка инструмента перпендикулярно направлению движения инструмента. | Режущая кромка наклонена на угол менее 90 90 249 o 90 250 к направлению движения инструмента. |

| Направление потока стружки перпендикулярно режущей кромке. | Стружка стекает по торцу инструмента делает угол. |

| Чип скручивается в плотную плоскость спираль | Чип течет боком в длинный локон. |

| Для одинаковой подачи и глубины резания сила, срезающая металл, действует на меньшие площади. Итак срок службы инструмента меньше. | Сила резания действует на большие площадь и так стойкость инструмента больше. |

| Обеспечивает острые углы. | Создает фаску на конце разрез |

| Меньшая длина режущей кромки в контакте с работой. | Для той же глубины резания больше длина режущей кромки контактирует с изделием. |

| Обычно отрезка на токарном станке, В этом методе выполняются протяжные и долбежные операции. | Этот метод резки используется в практически все операции механической обработки. |

Элементы резки металла :

Скорость резания: Это расстояние, пройденное рабочей поверхностью относится к режущей кромке инструмента

v = πdN / 1000 м / мин

Подача (и): Движение режущей кромки инструмента с ссылка на один оборот детали.

Глубина резания (т): Измеряется перпендикулярно оси заготовку и прямую точку за один проход. Это можно оценить из отношение

t = (D — d) / 2 мм

Недеформированный чип (Fc): Площадь поперечного сечения чипа до того, как он будет удален с детали. он равен продукту корма и глубина резания.

Fc = s x t мм 2

Все инструменты имеют большую и малую режущую кромку.Главный передний край удаляет массу материала. Где как второстепенная режущая кромка дает добро чистота поверхности.

Производятся различные типы чипов в процессе обработки:Когда инструмент продвигается в обрабатываемую деталь, металл перед инструментом сильно подчеркнул. Режущий инструмент производит внутреннее режущее действие в металл. Металл под режущей кромкой поддается и пластично течет в форма чипа.Сжатие металла под инструментом занимает место. При превышении предельного напряжения металла разделение металл имеет место. Пластическое течение происходит в локальной области, называемой как плоскость сдвига. Стружка движется вверх по лицевой стороне инструмента. Есть три разных типа фишек. Их

- Непрерывная стружка,

- Прерывистая стружка и

- Стружка с наростом.

Непрерывная стружка:

- Условия, благоприятствующие производству непрерывной стружки, — это мелкая стружка толщина, высокая скорость резания, острая режущая кромка, большой передний угол режущего инструмента и точная подача, гладкая поверхность инструмента и эффективная система смазки.

- Такая стружка образуется при обработке пластичных материалов, таких как низкоуглеродистая сталь, медь. и алюминий. Из-за пластической деформации пластичного материала долго и производятся непрерывные стружки.

- Это желательно, поскольку обеспечивает хорошую чистоту поверхности, низкое энергопотребление. расход и более длительный срок службы инструмента.

- С этими стружками сложно обращаться и утилизировать. Далее стружка скручивается по спирали и скручивается вокруг работы и инструмента, что может повредить оператор, когда он ломается.Лицевая сторона инструмента находится в контакте дольше период, приводящий к увеличению тепла от трения. Однако эта проблема могла быть исправляется применением стружколомов.

Стружколомы:

Во время обработки длинная и непрерывная стружка повлияет на обработку. Это будет испортить инструмент, работу и машину. Металл также будет сложно удалить а также опасно. Чип следует разбить на мелкие кусочки для удобства снятие, безопасность и предотвращение повреждения машины и работы.В функция стружколома заключается в уменьшении радиуса кривизны стружки и, следовательно, сломать. Верхняя сторона сплошной стружки выемки, а нижняя сторона который скользит по лицу, инструмент гладкий и блестящий. Чипы имеют такая же толщина насквозь.

Прерывистая стружка:

- Эти стружки образуются при резке более хрупких материалов, таких как бронза, твердая латунь и серый чугун.

- Поскольку стружка распадается на мелкие сегменты, трение между стружкой и инструмент уменьшает, что приводит к лучшей отделке поверхности.

- С ними удобно обращаться и утилизировать.

- Прерывистая стружка производится из пластичных материалов в условиях например, большая толщина стружки, низкая скорость резания, малый передний угол инструмента и т. д.

- Хрупким материалам не хватает пластичности, необходимой для заметной пластичности деформация стружки. Степень деформации чипа деформация ограничивается повторным разрушением.

- Если эти стружки изготовлены из хрупких материалов, то поверхность качество обработки хорошее, потребление энергии низкое, а срок службы инструмента приемлемый у пластичных материалов качество поверхности плохое, а износ инструмента чрезмерный.

Стружка с заостренной кромкой:

- Это не что иное, как небольшой нарост, прилипший к носу режущий инструмент. Эти наросты на кромке образуются сплошной стружкой.

- При обработке пластичных материалов в условиях высокой местной температура и экстремальное давление в зоне резания, а также высокое трение в интерфейс инструментальной стружки, есть возможность сваривать рабочий материал режущей кромкой инструмента и, таким образом, образует наросты.

- Этот металл шва чрезвычайно твердый и хрупкий. Эта сварка может влияют на режущее действие инструмента.

- Последовательные слои добавляются к кромке наращивания. Когда этот край становится большим и неустойчивым, он сломан, и часть его уносится вверх по лицу инструмента вместе со стружкой, оставаясь при этом на поверхности, обработанный. Таким образом, увеличивается шероховатость поверхности.

- Таким образом, размер нароста меняется во время обработки. операция.Сначала он увеличивается, затем уменьшается и снова увеличивается.

- эта наростчатая кромка защищает режущую кромку инструмента, тем самым изменяя геометрия режущего инструмента.

- Низкие скорости резания приводят к образованию наростов на кромке, однако высокая скорость резания, связанная с инструментами из спеченного карбида, нарост незначительно или не существует.

- Условия, способствующие образованию нароста кромки: низкая скорость резания, малый передний угол, высокая подача и большая глубина резания.Это образование может быть Избегайте использования охлаждающих жидкостей и выполнения легких резов на высоких скоростях. Это приводит к образованию кратера на поверхности инструмента.

Одноточечный режущий инструмент:

Детали одноточечного режущего инструмента:

| Деталь | Описание |

| Хвостовик | Это незаземленный корпус инструмента. |

| Лицо | Это поверхность, по которой скользит стружка. |

| База | Это нижняя поверхность хвостовика. |

| Фланец | Это поверхность инструмента, обращенная к заготовке. Там это две боковые стороны, а именно торцевая и боковая. |

| Режущая кромка | Это место стыка торца торца с боковыми поверхностями.Там две режущие кромки, а именно боковая режущая кромка и торцевая режущая кромка. |

| Нос | Это стык боковой и торцевой режущих кромок. |

Важные углы одноточечного режущего инструмента:

| Уголок | Детали |

| Верхний передний угол | Его еще называют передним передним углом.Это наклон наносится на лицевую сторону или поверхность инструмента. Этот уклон дан от носика по длине инструмента. |

| Боковой передний угол | Это наклон забоя или верх инструмента. Этот уклон задается от носа по ширине инструмента. В передний угол облегчает поток стружки |

| Угол сброса | Это склоны грунтовые вниз от режущих кромок.Это два зазора а именно, угол бокового зазора и угол заднего зазора. Это дано в инструмент, чтобы избежать трения детали об инструмент. |

| Угол режущей кромки | Есть два угла режущей кромки а именно угол боковой режущей кромки и угол торцевой режущей кромки. Боковая сторона угол режущей кромки — это угол, под которым боковая режущая кромка образует с осью инструмента. Угол режущей кромки конца — это угол, режущий конец кромка подстраивается под ширину инструмента. |

| Угол кромки | Его еще называют резкой угол. Это угол между лицевой и торцевой поверхностью инструмента. |