НихромПродукция Описание Цены Стандарты Статьи Фото ФехральПродукция Описание Цены Стандарты Статьи Фото Нихром в изоляцииПродукция Цены Стандарты Статьи Фото ТитанПродукция Описание Цены Стандарты Статьи Фото ВольфрамПродукция Описание Цены Стандарты Статьи Фото МолибденПродукция Описание Цены Стандарты Статьи Фото КобальтПродукция Описание Цены Стандарты Статьи Фото Термопарная проволокаПродукция Описание Цены Стандарты Статьи Фото Провода термопарныеПродукция Цены Стандарты Статьи Фото НикельПродукция Описание Цены Стандарты Статьи Фото МонельПродукция Описание Цены Стандарты Статьи Фото КонстантанПродукция Описание Цены Стандарты Статьи Фото МельхиорПродукция Описание Цены Статьи Фото Твердые сплавыПродукция Описание Цены Стандарты Статьи Фото Порошки металловПродукция Цены Стандарты Статьи Фото Нержавеющая стальПродукция Описание Цены Стандарты Статьи Фото Жаропрочные сплавыОписание Цены Стандарты Статьи Фото ФерросплавыПродукция Описание Цены Стандарты Статьи Фото ОловоПродукция Описание Цены Стандарты Статьи Фото ТанталПродукция Описание Цены Стандарты Статьи Фото НиобийПродукция Описание Цены Стандарты Статьи Фото ВанадийПродукция Описание Цены Стандарты Статьи Фото ХромПродукция Описание Цены Стандарты Статьи Фото РенийПродукция Описание Цены Стандарты Статьи Фото Прецизионные сплавыПродукция Описание Магнитомягкие Магнитотвердые С заданным ТКЛР С заданной упругостью С высоким эл. сопротивлением Сверхпроводники Термобиметаллы

Основные сведения о жаростойких и жаропрочных сплавахЖаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах. Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей. Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. Классификация жаропрочных и жаростойких сплавовПоскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость.Термины и определенияПод жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести. Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры. Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. КлассификацияМожно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

Свойства жаростойких и жаропрочных сплавовДля жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость). Марки жаропрочных и жаростойких сплавовЖаропрочные стали и сплавы на никелевой основеВ настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Сплав ХН70ВМТЮ (ЭИ617) Химический состав по ГОСТ 5632-72, % (по массе): 13-16 Cr; 2-4 Мо; 5-7 W; 0,1-0,5 V; 1,8-2,3 Ti; 1,7-2,3 Al; ; остальное никель. Технологические данные:

Жаростойкие стали и сплавы на основе никеля и железаОсновными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.Сплав ХН70Ю (ЭИ652) Технологические данные:

Химический состав по ГОСТ 5632-72, % (по массе): 19-22 Cr; Технологические данные:

Химический состав по ГОСТ 5632-72, % (по массе): 23,5-26,5 Cr; 13-16 W; Технологические данные:

Химический состав по ГОСТ 5632-72, % (по массе): 14,5-16,5 Cr; 15-17 Mo; 3-4,5 W; Полуфабрикаты из указанных сплавов подвергаются термической обработке, которая заключается в закалке при температуре 1050-1090 °С и последующем охлаждении в воде. Применяются для сварки конструкций, работающих при повышенных температурах в достаточно агрессивных средах (серная, уксусная кислота, хлориды и др.). Высоколегированные сталиСталь СВ-06Х15Н60М15 (ЭП367)Химический состав по ГОСТ 2246-70, % (по массе): 14-16 Cr; 14-16 Mo; Указанная сталь не относится к категории жаропрочных или жаростойких, но используется для сварки конструкций из таких сплавов. Она применяется для сварки деталей из сплавов на никелевой основе, например, ХН78Т, ХН70ВМЮТ и подобных, а также для сварки разнородных металлов, например, хромистых сталей со сплавами на никелевой основе. Помимо сварки может осуществляться наплавка. Достоинства / недостатки жаростойких и жаропрочных сплавов

Области применения жаропрочных И жаростойких сплавовУказанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Диапазон рабочих температур, как правило, составляет 500-1350 °С. Полуфабрикаты из некоторых сплавов используются в качестве присадочного материала при сварке. Продукция из жаростойких и жаропрочных сплавов |

Жаропрочные стали: состав, марки, виды, применение

Жаропрочные стали сегодня встречаются крайне часто, так как могут использоваться в условиях контакта с агрессивными средами. Типичные изделия, которые изготавливаются из жаропрочных современных сталей: камины и печи, а также котлы и дымоходы. Рассмотрим особенности подобного металла подробнее.

Жаропрочные стали

Жаропрочные сталиОсновные характеристики

Жаропрочные стали и сплавы могут использоваться для изготовления изделий, которые могут эксплуатироваться при воздействии высоких температур. Обычные стали при воздействии агрессивной среды могут медленно деформироваться, так как воздействие повышенной температуры становится причиной повышения пластичности.

Для того чтобы определить характеристики жаропрочной стали проводятся специальные испытания, особенностями которых можно назвать нижеприведенные моменты:

- Жаропрочные стали размещают в печи, после чего нагревают до определенной температуры.

- На помещенный сплав оказывается растягивающая нагрузка.

Среди других особенностей отметим следующие моменты:

- Высокую жаростойкость. Даже при длительном воздействии высокой температуры основные эксплуатационные качества сплава остаются неизменными.

- Прочность к механическому воздействию. При этом металл может сохранять длительную прочность при температурах, которые в иных случаях становятся причиной перестроения кристаллической сетки и изменения основных качеств.

- Химический состав сплава также остается неизменным несмотря на воздействие агрессивной среды. Некоторые жаропрочные стали способны выдерживать воздействие агрессивной среды, представленной газами, кислотами и другими веществами.

- Низкий показатель прокаливаемости и свариваемости создает довольно много проблем при изготовлении деталей путем сварки.

- При добавлении хрома и некоторых других легирующих элементов материал становится коррозионностойким.

Жаропрочная сталь

По тому, сколько жаропрочная сталь может выдерживать воздействие рабочей среды выделяют две категории:

- Стали жаропрочные длительного нагрева. Подобный материал может выдерживать длительное воздействие, но при этом температура зачастую не достигает критических значений. Примером можно назвать трубы, которые применяются для транспортировки различной среды

- Стали жаропрочные кратковременного нагрева применяются в случае стремительного скачка температуры, значение которой может составлять несколько тысяч градусов Цельсия.

Жаростойкая сталь не подвержены деформации и разрушению по причине необычного химического состава. Именно поэтому основная классификация проводится по концентрации определенных легированных элементов.

Виды жаропрочных сталей

Жаропрочная нержавеющая сталь классифицируется по состоянию внутренней структуры:

- Перлитные.

- Мартенситные.

- Аустенитные.

- Мартенситно-ферритные.

Кроме этого все жаропрочные стали марки разделяются на следующие категории:

- Ферритные.

- Аустеннитно-ферритные.

Рассматривая мартенситные жаропрочные стали можно выделить следующе сплавы:

- Х5 применяется для производства трубы, которая будет эксплуатироваться для подачи среды, температура которой не будет превышать 650 градусов Цельсия.

- Х5М или Х6СМ могут использоваться для производстве деталей, эксплуатация которых проводится при температуре от 500 до 600 градусов Цельсия. Стоит учитывать, что подобные марки жаропрочных сталей доступны для недлительной эксплуатации.

- 4Х9С2 и 3Х13Н7С2 предназначены для эксплуатации при температуре до 950 градусов Цельсия. Стоит учитывать, что этот металл предназначен для производства клапанов двигателей внутреннего сгорания транспортных средств.

- 1Х8ВФп представляет собой также жаропрочную сталь, которая может удачно эксплуатироваться при температуре не выше 500 градусов Цельсия на протяжении десятков тысяч часов. Подходит этот спав для производстве элементов, используемых при изготовлении паровой турбины.

Очень часто в состав добавляется хром, за счет чего получается мартенситный сплав. Наиболее распространенными вариантами подобных металлов можно назвать Х6С и Х9С2, Х7СМ и Х10С2М. Среди особенностей их производства можно отметить нижеприведенные моменты:

- После процесса легирования проводится закалка при температуре около 1000 градусов Цельсия.

- Придать жаропрочность можно путем последующего отпуска металла при температуре 8100 градусов Цельсия. за счет этого создается твердая структура сорбита, которая может выдерживать длительный нагрев.

Для получения подобных составов требуется специальное оборудование, при помощи которого и проводится отпуск при сильном нагреве структуры.

Особенностями ферритных сплавов можно назвать нижеприведенные моменты:

- Прочность и жаропрочность достигаются за счет создания мелкозернистой структуры. Получается она после закалки, обжига и отпуска при определенных режимах.

- Как правило, в рассматриваемом составе есть от 20-30 процентов хрома. Основные эксплуатационные качества позволяют использовать металл при изготовлении теплообменников.

Примерами ферритных сплавов можно назвать марки Х28 и Х17, Х18СЮ и другие. Нагрев проводится до температуры 180 градусов Цельсия, при более высоких показателях поверхность станет более хрупкой по причине мелкозернистой структуры.

Мартенситно-ферритный состав применяется при производстве машиностроительных деталей. Особенности структуры позволяют проводить ее нагрев до температуры 600 градусов Цельсия без изменения основных эксплуатационных качеств.

Наибольшей востребованностью пользуются жаростойкие сплавы двух основных групп:

- Дисперсионно-твердеющие. Подобные составы больше всего подходят для изготовления деталей турбин или клапанов двигателя. Они подвержены длительному нагреву и частому охлаждению. Стоит учитывать, что падение и повышение температуры в большинстве случаев становится причиной перестроения структуры сплава, но дисперсионно-твердеющие могут выдерживать подобное воздействие на протяжении всего срока эксплуатации.

- Гомогенные. Применяются они для производства труб или арматуры, которые будут подвергаться большой нагрузке. Стоит учитывать, что трубы во время эксплуатации подвергаются не только воздействию со стороны рабочей среды, но и давлению, а также ударной нагрузке.

Есть жаропрочные стали, которые могут выдерживать воздействие огромных температур. Примером назовем следующие сплавы:

- Тантал является одним из самых жаропрочных сплавов, так как может выдерживать воздействие температуры 3000°С.

- Вольфрам не реагирует на воздействие окружающей температуры 3410°С.

- Ванадий применяется при воздействии окружающей среды 1900°С.

- Ниобий не реагирует на воздействие температуры 2415°С.

- Рений самый жаропрочный сплав, который не реагирует на воздействие среды 3180°С.

- Цирконий можно эксплуатировать при 1855°С.

- Гафний применяется в том случае, если на деталь будет оказываться воздействием температуры 2000°С.

- Молибден может эксплуатироваться при 2600°С.

Столь высокая жаропрочность достигается путем добавления различных легирующих элементов. Окисление легирующих элементов приводит к защите структуры от воздействия окружающей среды.

Жаропрочные сплавы также классифицируются следующим образом:

- 30% рения с добавкой небольшого количества вольфрама.

- 10% вольфрама с добавлением незначительного количества тантала.

- 10% ниобия и 60% ванадия.

- 48% железа и 1% циркония, а также 5% молибдена и 15% ниобия.

Вышеприведенная информация определяет то, что высоко жаропрочная сталь может классифицироваться по следующим показателям:

- Температура окружающей среды, при которой сплав не изменяет свои эксплуатационные качества.

- Длительность нагрева.

- Устойчивость к воздействию химической среды или повышенной влажности.

Сегодня из жаропрочной нержавеющей стали изготавливаются самые различные детали, которые могут эксплуатироваться в опасной среде. Подобная жаропрочная сталь может выдерживать не только длительный нагрев, но и не реагирует на воздействие окружающей среды.

Применение жаропрочных сталей

Область применения рассматриваемого типа сплавов весьма большая. Жаропрочные стали и сплавы предназначены для применения при условии воздействия высокой температуры или агрессивной окружающей среды. Жаропрочные стали применяют для изготовления:

- Корпусных деталей, которые будут подвержены нагреву.

- Деталей конструкции двигателей внутреннего сгорания.

- Деталей и элементов, которые могут контактировать с различной агрессивной средой: жидкость, химикаты и так далее.

Изготовление деталей работающих при температурах более 400 градусов Цельсия не должно проводится с использованием обычного металла, так как из-за нагрева они потеряют свою прочность и жесткость.

Нагрев становится причиной изменения кристаллической решетки, за счет чего из состав выделяется углерод. Обезуглероживание становится причиной потери прочности и твердости поверхности. При изготовлении деталей паровых двигателей или современных двигателей внутреннего сгорания применение обычной стали приведет к ее расширению, за счет чего линейные размеры изменяться. Критическое изменение линейных размеров становится причиной, по которой конструкция перестает правильно работать.

Усложнение процесса производства рассматриваемого сплава становится причиной существенного повышения его стоимости. Однако в большинстве случаев снизить стоимость конструкций нельзя по причине того, что обычные стали будут быстро изнашиваться.

Деталь из жаропрочной стали

Примером применения жаропрочных сталей можно назвать нижеприведенную информацию:

- Турбины работают в сложных эксплуатационных условиях. Для ее изготовления часто используется легированный сплав на основе хрома ХН35ВТР. Подобный материал может выдерживать постоянную нагрузку и вибрацию, а также воздействие жара без изменения своих линейных размеров.

- При изготовлении газовых конструкций могут применять ХН35ВМТЮ. Сгорание газа приводит к нагреву рабочей среды до довольно высокой температуры.

- Компрессоры, которые работают с нагреваемой средой, имеют в качестве подвижного элемента конструкции диски и лопатки. Для повышения КПД подобной конструкции при их изготовлении используется листовой металл небольшой толщины, что существенно снижает устойчивость к воздействию рабочей среды. Именно поэтому при их изготовлении применяется легированный сплав ХН35ВТЮ.

- Роторы турбин также могут быть подвержены воздействию жара. При их изготовлении чаще всего применяют ХН35ВТ.

Важной особенностью рассматриваемых сплавов можно назвать сложность проведения сварочных работ. Жаропрочным сталям характерен процесс разрушения холодного шва. Для решения подобной проблемы применяется современная технология сваривания, которая имеет следующие особенности:

- Для устранения рассматриваемого недостатка проводится общий или локальный нагрев поверхности, что повышает ее пластичность. Данная процедура также проводится для минимизации разницы между температурой на периферии и в точке сварки, что позволяет существенно снизить показатель напряжения.

- После выполнения сварочных работ зачастую проводится отпуск готового изделия на протяжении нескольких часов и при температуре до 2000°С.

За счет отпуска проводится удаление основной части растворенного в структуре водорода, а остаточный аустенит преобразуется в мартенсит.

Сегодня насчитывается несколько десятков разновидностей жаропрочных сталей, все они обладают своими определенными особенностями. Кроме этого отметим, что довольно часто они обладают также коррозионной стойкостью, так как в состав добавляется большое количество хрома. Коррозионная стойкость ко всему прочему существенно повышает срок эксплуатации изделия. Однако сложности, возникающие при легировании и последующем термической обработке существенно повышают стоимость изделий. Кроме этого, жаропрочные сплавы могут иметь самое различное количество легирующих элементов, которые могут придавать материалу и другие особые эксплуатационные качества, к примеру, повышение электропроводности.

Самый тугоплавкий металл в мире: виды, свойства

Металл с давних времён используются человеком в различных сферах деятельности. Чтобы получить качественное металлическое изделие, важно подобрать хороший материал, оценивая при этом его характеристики. Важный параметр — тугоплавкость. Для изготовления некоторых изделий подходят только самые тугоплавкие металлы.

Кольца из вольфрама

Кольца из вольфрамаИсторические сведения

Прежде чем изучать характеристики самых тугоплавких металлов в мире следует ознакомиться с их историей открытия. Металлообработка известна человеку несколько тысяч лет. Однако активное получение тугоплавких металлов началось только со второй половины 19 века.

Изначально они использовались только в электротехнике. С появлением новых технологий в строении самолётов, машин, поездов и ракет детали с высоким показателем плавления начали использоваться активнее. Пик популярности заготовок, выдерживающих температуры более 1000 градусов, пришёлся на середину 20 века.

Определение

Тугоплавкий металл — отдельный класс, к которому относятся металлические заготовки, выдерживающие воздействие критически высоких температур. Обычно у представителей этого класса температура плавления более 1600 градусов, что считается точкой плавления железа. К ним относят благородные сплавы. Их ещё называют представителями платиновой группы.

Виды

Виды металлов и сплавов, обладающие устойчивостью к повышенным температурам:

- Вольфрам. Впервые о нем узнали в 1781 году. Чтобы расплавить, его потребовалось разогреть до 3380 градусов. Вольфрам считается самым тугоплавким. Изготавливается он из порошка, который обрабатывается химическим способом. Сначала смесь разогревается, а затем подвергается давлению. На выходе получаются спрессованные заготовки.

- Ниобий. Плавится при 2500 градусах. Обладает высокой теплопроводностью, обрабатывается не так сложно, как вольфрам. Изготавливается из порошка, который запекают и обрабатывают с помощью высокого давления. Из ниобия делают проволоку, трубы и ленту.

- Молибден. Визуально его можно спутать с вольфрамом. Изготавливается он из порошка при запекании и воздействии давлением. Как и вольфрам обладает парамагнетическими свойствами. Используется в радиоэлектронике, изготовлении промышленного оборудования, печей и электродов.

- Тантал. Плавится при 3000 градусах. Чтобы сделать проволоку из тантала или закалить материал, его не нужно нагревать до критических температур. Используется для изготовления элементов в радиоэлектронике (конденсаторы, пленочные резисторы). Популярен в ядерной промышленности.

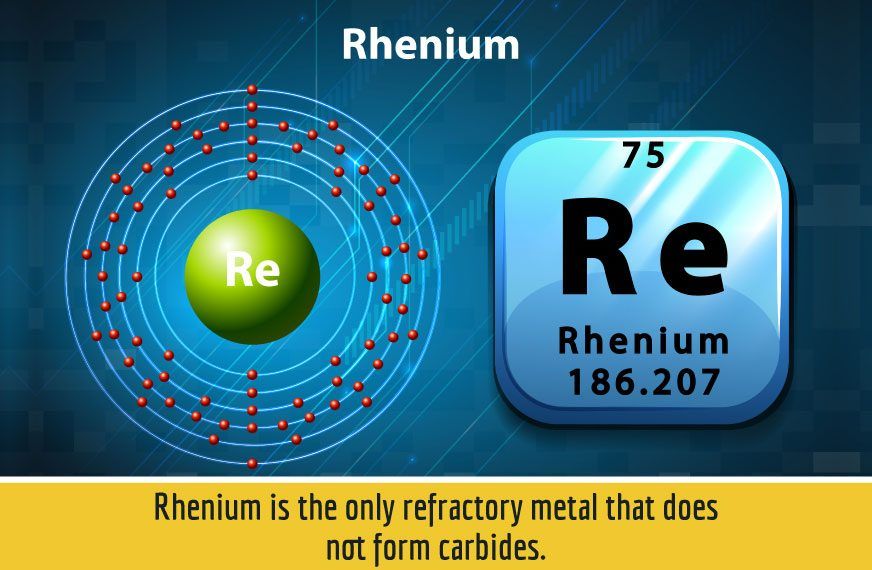

- Рений. Материал, который ученые открыли позже остальных. Найти его можно в медной и платиновой руде. Используется на промышленном производстве, как легирующая добавка.

К материалам с высокими температурами плавления относится и хром. Благодаря своим уникальным характеристикам он применяется в различных сферах промышленности. Обладает повышенной устойчивостью к критическим температурам и коррозийным процессам. Однако стоит учитывать его хрупкость.

Тантал

ТанталСвойства

Чтобы понимать, где лучше использовать материал, нужно знать свойства тугоплавких металлов. Из них изготавливаются детали для промышленного оборудования, техники и электроники. Характеристики тяжелых тугоплавких металлов будут описаны ниже.

Физические свойства

Характеристики:

- Плотность — до 10000 кг/м3. У вольфрама этот показатель достигает 19000 кг/м3.

- Средняя температура плавления — 2500 градусов по Цельсию. Самая высокая температура плавления металла у вольфрама — 3390 градусов.

- Удельная теплоёмкость — 400 Дж.

Тугоплавкие предметы не выдерживают ударов и падений.

Химические свойства

Химические свойства:

- Это твердые вещества, обладающие высокой химической активностью.

- Прочная межатомная структура.

- Сопротивляемость длительному воздействию кислот и щелочей.

- Высокий показатель парамагнитности.

Эти материалы имеют некоторые недостатки. Главным из них является трудный процесс обработки и изготовления продукции из него.

Применение

Изначально тугоплавкие металлы использовались при изготовлении конденсаторов и транзисторов для радиоэлектроники. Количество их сфер применения увеличилось только к середине 20 века. Промышленной комплекс расширился до изготовления деталей для станков, автомобилей, самолётов и ракет.

Сплавы, выдерживающие воздействие критических температур, начали использоваться для изготовления посуды. Тугоплавкие металлы применяются в процессе производства строительных и соединительных материалов. Из них делают детали для бытовых приборов и электроники.

Самым тугоплавким считается вольфрам. Его температура плавления в 3390 градусов превышает показатели других материалов. Однако нельзя забывать про то, что при падении вольфрамовой детали с высоты, она треснет или разобьётся на отдельные части.

Остальные материалы с высоким показателем плавления, немногим отличаются от вольфрама. Используются в машиностроении, кораблестроении, ядерной энергетики, изготовлении промышленного оборудования. Их разработка и исследование продолжается и по сей день.

Жаропрочные, жаростойкие и композиционные материалы

К таким материалам относятся:

- тугоплавкие металлы;

- спеченные сплавы тугоплавких металлов;

- дисперсно-упрочненные материалы;

- волокнистые композиционные материалы.

Тугоплавкие металлы

К тугоплавким металлам относятся цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, рений. Наибольшее применение в качестве высокотемпературных конструкционных материалов нашли вольфрам, молибден, тантал, ниобий. В последнее время все шире применяются хром, ванадий и рений, которые хотя и менее тугоплавки, но благодаря своим специфическим свойствам начинают играть большую роль в производстве жаропрочных материалов.

Технология получения тугоплавких металлов включает получение порошков, формование заготовок и дальнейшая обработка.

Так, изделия из спеченного вольфрама изготовляют из порошка, полученного восстановлением водородом вольфрамового ангидрида или карбонильным методом. Порошки прессуют в стальных пресс-формах. Для улучшения прессуемости к порошку добавляют смазывающие и склеивающие вещества. Процесс спекания изделий проводят в две стадии. Первую стадию осуществляют в водороде при сравнительно для вольфрама, невысоких температурах (1100 –1300 °С). Вторую стадию спекания проводят при

температурах 2900 –3000 °С, которая создается пропусканием электрического тока через изделие, упрочненное предварительным спеканием. Эту стадию спекания, получившую название «сварка», осуществляют в водороде в специальных печах, которые называют сварочными аппаратами. Режим спекания в этом случае обычно контролируют не измерением температуры, а величиной пропускаемого тока. Крупногабаритные заготовки спекают в индукционных печах при температурах 2400 –2500 °С.

Аналогичная технология изготовления изделий из порошка молибдена. Порошок, полученный восстановлением молибдена водородом прессуют, как правило, со смазкой. Предварительное спекание проводят в водороде при 1100 –1200 °С. Затем изделия подвергаются сварке при силе тока, составляющей 90% от силы тока переплавки, что соответствует 2200 –2400 °С.

Спекание крупных заготовок можно проводить в вакуумной методической печи с графитовыми нагревателями, позволяющей обеспечить одновременно предварительное и окончательное спекание при температурах 1900 –1950 °С.

При изготовлении танталовых изделий исходный порошок, полученный натриетермическим восстановлением или электролизом, прессуют в заготовки. Перед прессованием в порошок тантала вводят раствор глицерина в спирте или какую-нибудь другую жидкую связку, которая при спекании удаляется полностью. Спекание заготовок проводят в вакууме. Заготовки предварительно спекают при 1000 –1200 °С. Спеченные заготовки охлаждают вместе с печью. Сварку проводят в вакууме, подбирая режим таким образом, чтобы обеспечить полное разложение и испарение примесей. При температуре сварки 2600 –2700 °С делают выдержку до полного удаления всех газов.

Заготовки после сварки охлаждают в вакууме и проковывают. Затем проводят вторичное спекание (отжиг) в вакуумном сварочном аппарате. В результате такой обработки получается беспористая заготовка с плотной структурой.

Аналогично рассмотренному получают спеченный ниобий и рений.

Изделия из порошков циркония и ванадия изготавливают по схожим технологиям. Порошки прессуют в пресс-формах и заготовки спекают в вакууме. Циркониевые заготовки спекают при 1200 – 1300 °С, а ванадиевые – при 1400 –1700 °С.

Спеченные сплавы тугоплавких металлов

Спеченные сплавы тугоплавких металлов обладают более высоким комплексом механических свойств при повышенных температурах чем чистые тугоплавкие металлы. Повышение этих свойств достигается легированием.

Структура большинства жаропрочных сплавов на основе тугоплавких металлов представляет собой гетерогенные сплавы, основой которых является твердый раствор. Упрочение при легировании объясняется тем, что в результате взаимодействия растворенных атомов с дислокациями происходит закрепление или блокирование дислокаций. В многих сплавах на основе тугоплавких металлов, содержащих повышенное количество примесей внедрения, образуются избыточные фазы типа карбидов, нитридов и других соединений, которые также способствуют упрочению сплавов.

Повышение свойств сплавов тугоплавких металлов достигается также применением термической обработки, заключающейся в закалке с высоких температур с последующим старением при температурах, близких к рабочим. В этом случае карбиды, нитриды и другие химические соединения, образуемые металлами (титан, цирконий, тантал, ниобий) с элементами внедрения, выполняют роль фаз — упрочнителей.

Известны порошковые вольфрамоникелевые сплавы, применяемые для изготовления ракетных сопел, а также ванадиевые сплавы, используемые для изготовления деталей, работающих при температурах до 1250 °С. Свойства сплавов приведены в таблице 1.

| Состав | Твердость | Предел прочности, МПа при температуре, °С | ||

| 20 | 1100 | 1200 | ||

| V+20%Nb+5%Ti+0,5%C | 3400 | – | 235 | 140 |

| V+20%Nb+5%Ti+0,5%C+0,1%B | 4800 | 760 | 280 | 225 |

| V+20%Nb+3%Ti+0,5%C+0,1%B | 3900 | – | 363 | 179 |

| V+10%Nb+7%Ti+10%Ta+5%Mo+0,5%C | 3400 | 670 | 405 | – |

Высокотемпературная прочность спеченных ванадиевых сплавов не уступает прочности литых аналогичного состава, а в некоторых случаях и превосходит их.

Дисперсно-упрочненные материалы

Дисперсноупрочненные материалы представляют собой композиционные спеченные материалы, содержащие искусственно вводимые в них высокодисперсные, равномерно распределенные частицы фаз, не взаимодействующих с матрицей и не растворяющихся в ней до температуры ее плавления.

Наиболее эффективное упрочение обеспечивается при содержании упрочняющей фазы в количестве 3 – 15%, размере ее частиц до 1мкм и среднем расстоянии между ними 0,1 –0,5 мкм.

Дисперсноупроченные материалы сохраняют микрогетерогенное строение и дислокационную структуру, а следовательно, и работоспособность до 0,9–0,95 Tпл матрицы. Высокая работоспособность дисперсноупроченных материалов при повышенных температурах объясняется тем, что при наличии в матрице второй фазы скольжение дислокаций в зернах металла становится возможным при больших напряжениях, границы зерен блокируются, а рост зерен затормаживается практически до температуры плавления матрицы.

При создании дисперноупроченных материалов выбирают фазу–упрочнитель и способ введения ее в матрицу.

Фаза–упрочнитель должна иметь высокую термодинамическую прочность, малую величину скорости диффузии компонентов фазы в матрицу, высокую чистоту и большую суммарную поверхность частиц. К упрочняющим фазам с такими свойствами относятся оксиды некоторых металлов (чаще всего Al2O3, SiO2, ThO2, ZrO2, Cr2O3), карбиды, нитриды и другие соединения.

Способ введения частиц фазы–упрочнителя в матрицу влияет на структуру дисперсно-упрочненного материала, которая может быть дисперсной или агрегатной. Способами введения фазы–упрочнителя и получения смеси является:

- механическое смешивание порошков оксидов металла и упрочняющей фазы с последующим восстановлением оксидов основного металла;

- механическое смешивание порошков металла матрицы и упрочняющей фазы;

- поверхностным окислением порошка основного металла;

- химическое смешивание, предусматривающее совместное осаждение солей и их последующее восстановление с образованием металла и сохранением фазы–упрочнителя;

- внутренним окислением или азотированием порошков.

Первые три метода приводят к образованию агрегатной структуры, а последние два – к дисперсной.

В настоящее время разработаны и применяется целый ряд дисперсно-упрочненных материалов. В различных отраслях техники успешно используются:

- алюминиевые,

- вольфрамовые,

- молибденовые,

- железные,

- медные,

- кобальтовые,

- хромовые,

- никелевые,

- бериллиевые,

- платиновые сплавы.

Дисперсно-упрочненные алюминиевые сплавы

В алюминиевых сплавах в качестве упрочняющей фазы используется оксид алюминия Al2O3, легко образующийся в результате высокой склонности алюминия к поверхностному окислению и позволяющий получать равномерное распределение его в матрице. Содержание упрочняющей фазы (Al2O3) обычно находится в пределах 4 – 14%.

Длительная прочность дисперсно-упрочненных алюминиевых сплавов, называемых сплавами САП (спеченные алюминиевый порошок), при повышенных температурах превосходит прочность всех деформируемых алюминиевых сплавов. Все сплавы хорошо обрабатываются, их можно сваривать и паять.

Алюминиевые сплавы применяются в авиационной технике (обшивка гондол силовых установок в зоне выхлопа, жалюзи).

Вольфрамовые сплавы упрочняют обычно оксидами тория (ThO2) в количестве 0,75–2,0%. Для повышения прочности и пластичности при низких температурах вводят рений в количестве 3–5%.

Дисперсно-упрочненные вольфрамовые сплавы

Дисперсно-упрочненные вольфрамовые сплавы широко используют в ракетно–космической технике.

Молибденовые сплавы упрочняют карбидами, нитридами, оксидами. Карбидное упрочнение дает возможность получить сплавы с высоким пределом прочности при температуре 1400 °С. При температурах выше 1500–1600 °С эти сплавы сильно разупрочняются из-за рекристаллизации.

Упрочнение сплава оксидом тория (ThO2) дает высокий эффект даже в рекристализованном состоянии, а легированние вольфрамом и упрочнение карбидом тантала (TaС) дает возможность получения сплава с высокими механическими свойствами при температурах 1600–2000 °С.

Дисперсно-упрочненные молибденовые сплавы

Дисперсно-упрочненные молибденовые сплавы применяются в авиационной технике. Упрочненные железные сплавы получают введением в железо около 6% Al2O3. Это обеспечивает хорошие прочностные характеристики сплавов при температурах 650–950 °С. Более высокие свойства имеют дисперсноупрочненные стали. Так, хромоалюминиевая сталь, упрочненная Al2O3, и сложнолегированная, упрочненная TiO2, имеют характеристики при температуре 650 °С почти вдвое выше, чем упрочненные железные сплавы.

Дисперсно-упрочненные стали

Дисперсно-упрочненные стали превосходят литые по длительной прочности. Кроме того, в них снижается эффект охрупчивания под действием облучения. Поэтому они используются в реакторостроении, даже если они не имеют преимуществ перед стандартными материалами по прочности.

Дисперсно-упрочненные медные сплавы

Медные упрочненные сплавы получают путем введения оксидов алюминия, бериллия и тория. Для сохранения электропроводности и пластичности содержание оксидов недолжно превышать 1,5–2,0%.

Дисперсно-упрочненная медь обладает высоким сопротивлением ползучести и высокой жаропрочностью, что позволяет использовать ее для изготовления деталей, работающих при повышенных температурах (детали теплообменников, электровакуумных приборов). Медь, содержащая включения тугоплавких соединений, применяется для изготовления электродов точечной и роликовой сварки.

Дисперсно-упрочненные кобальтовые сплавы

При получении кобальтовых сплавов в качестве упрочняющей фазы применяют в основном оксид тория (ThO2) с содержанием последнего 2–4%. Так, временное сопротивление кобальтовых сплавов с 2% ThO2 составляет 1020 МПа при 25 °С и 140 МПа при 1090 °С.

Для повышения пластичности сплавы кобальта легируют никелем, а для повышения окалиностойкости – хромом.

Никелевые сплавы получают путем упрочнения никеля оксидами тория (ThO2) или гафния (HfO2). Содержание упрочняющей фазы составляет 2–3%.

Дисперсно-упрочненные никелевые сплавы

Дисперсно-упрочненные сплавы никеля очень технологичны. Их можно ковать, штамповать, вытягивать в широком интервале температур. Они обладают хорошей жаростойкостью и используются для изготовления деталей газовых турбин.

Дисперсно-упрочненные хромовые сплавы

При получении дисперсно-упрочненных хромовых сплавов следует иметь ввиду, что хром при комнатной температуре имеет повышенную хрупкость, и температура перехода в пластичное состояние зависит от количества и формы примесей внедрения и размера зерна. Измельчение зерна при введении дисперсной фазы положительно влияет на технологические свойства хрома.

В качестве упрочняющей фазы могут использоваться оксиды тория (ThO2) и оксиды магния (MgO).

Положительно влияют на жаропрочность дисперсно-упрочненного хрома добавки марганца, молибдена, тантала, ниобия.

Дисперсно-упрочненные бериллиевые сплавы

Дисперсно-упрочненные бериллиевые сплавы получают путем введения оксида бериллия (BeO), используя склонность к поверхностному окислению промышленных бериллиевых порошков.

Высокое сопротивление ползучести достигается при упрочнении сплавов карбидом бериллия (Be2C). При содержании 2,5% Be2C величина 100σ возрастает в 3 раза при 650°С по сравнению с чистым бериллием.

Дисперсно-упрочненные бериллиевые сплавы обладают высокой прочностью, высоким модулем упругости и большим коэффициентом рассеивания нейтронов.

Дисперсно-упрочненные платиновые сплавы

Платиновые сплавы хорошо работают при высоких температурах в окислительной среде. Упрочнение их осуществляется оксидами (ThO2) или карбидами (TiС), содержание которых для сохранения пластичности должно быть минимальным.

Дисперсно-упрочненные платиновые сплавы используются для изготовления нагревателей, термопар и термометров сопротивления.

Волокнистые композиционные материалы

Волокнистые композиционные материалы состоят из матрицы, которая содержит упрочняющие элементы в форме волокон (проволоки) или нитевидных кристаллов.

В волокнистых материалах матрица скрепляет волокна в единый монолит, защищая их от повреждений. Она является средой, передающей нагрузку на волокна, а в случае разрушения отдельных волокон перераспределяет напряжения.

Особенность волокнистой композиционной структуры заключается в равномерном распределении высокопрочных волокон в пластичной матрице. Объемная доля волокон может колебаться от 15 до 25%. Поверхности раздела в волокнистых композиционных материалах рассматриваются как самостоятельный элемент структуры в которой происходят процессы растворения, образования и роста новых фаз. Здесь формируется связь между упрочняющим волокном и матрицей. От совершенства такой связи зависит уровень свойств волокнистых композиционных материалов.

В качестве методов получения композиционных материалов используются горячее прессование, пропитку жидким металлом, электроосаждение, экструдирование и прокатку, сварку взрывом, эвтектическую кристаллизацию.

В настоящее время наиболее широко применяются волокнистые композиционные материалы на основе алюминия, магния, титана и никеля.

На основе алюминия можно получить волокнистые композиции алюминий-сталь, алюминий-молибден, алюминий-карбид кремния, алюминий-углерод и другие.

Композиционный материал алюминий-сталь получают сваркой взрывом или горячим прессованием. Упрочняющим материалом является высокопрочная стальная проволока.

Разработана технология получения композиционных материалов на основе алюминия, легированного магнием и кремнием, армированного нитевидными кристаллами.

Технология получения композиции алюминий-углерод состоит в пропитке волокон углерода жидким металлом. Для обеспечения смачивания и ограничения взаимодействия между матрицей и волокном используют покрытия из борида титана, никеля, меди, тантала и других соединений. Покрытые волокна протягивают через расплав. Композиционные материалы, полученные пропиткой волокон углерода, покрытые боридом титана имеют σВ=1120 МПа.

Композиционные материалы на магниевой основе получают методами горячего прессования или диффузионной сварки, непрерывного литья, пропитки жидким металлом, плазменного напыления с последующим прессованием, методом сварки взрывом.

Для армирования магния применяют высокопрочную стальную и титановую проволоку, волокна бора и углерода, нитевидные кристаллы карбида кремния.

Магниевые сплавы как матрицы композиционных материалов практически не реагируют с основными классами армирующих волокон, что позволяет применять для получения композиционных материалов жидкофазные технологии и является большим преимуществом этих сплавов.

Материал магний–бор (Mg–B), полученный методом непрерывного литья, заключающегося в пропускании армирующих волокон бора через ванну расплавленного магния и последующего формирования заготовки путем прохода пучка покрытых волокон через кристаллизатор-фильеру, имеет σВ=963 МПа при объемной доли волокон 0,30 и σВ=1330 МПа при объемной доли 0,75.

Титановые композиционные материалы изготавливаются при довольно высоких температурах (800–1000 °С). Наиболее распространенными упрочнителями для титановой матрицы являются волокна бора, молибдена, бериллия, карбида кремния, оксида алюминия.

Композиционный материал Ti–B, полученный методом диффузионной сварки при температуре 800–880 °С имеет σВ=900 МПа при объемной доли волокон 0,36.

Никелевые композиции изготавливают методами обработки давлением, пропитки раствором и порошковой металлургии.

В качестве матрицы чаще всего служат жаростойкие никелевые сплавы типа ХН60В и ХН77ТЮР, а упрочнителей – вольфрамовые волокна. Наиболее распространенным методом изготовления никелевых композиционных материалов является горячая прокатка.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

ЖАРОПРОЧНЫЕ СПЛАВЫ ТУГОПЛАВКИХ МЕТАЛЛОВ. ИХ СТРУКТУРА, СВОЙСТВА И ПРИМЕНЕНИЕ

Для современной высокотемпературной техники требуются конструкционные материалы, способные работать в течение длительного времени при температурах выше 1000-1030°С, т.е. более высоких, чем рабочие температуры жаропрочных никелевых и кобальтовых сплавов. Удовлетворить эти требования, как показывает практика, могут только жаропрочные сплавы на основе тугоплавких металлов. .

К тугоплавким металлам принято относить все переходные металлы с температурами плавления выше, чем у железа (1539°С). Большинство из них характеризуется малой распространенностью в природе, однако благодаря удачному сочетанию жаропрочности и других физико-химических свойств сплавы этих металлов стали использовать на практике.

Ниже рассматриваются жаропрочные сплавы важнейших тугоплавких металлов: группы УА(ванадий, ниобий, тантал) и VIA (хром, молибден, вольфрам), по которым уже накоплен сравнительно большой фактический материал. Что касается таких металлов, как гафний из группы IVA, рений из группы VIIA, а также благородные металлы (рутений, родий, осмий и др.), то сплавы на их основе не нашли заметного применения из-за малой доступности и высокой стоимости их основ. Исключение составляет немногочисленная группа жаропрочных циркониевых сплавов, применяемых главным образом в качестве оболочек тепловыделяющих элементов и других деталей активной зоны ядерных реакторов, а также отдельные платиновые сплавы, используемые для изготовления стеклоплавильных сосудов. Поэтому эти группы сплавов здесь не рассматриваются.

Поскольку жаропрочные сплавы на основе тугоплавких металлов по своей кристаллической структуре (о. ц. к. решетка) и физико-химическим свойствам отличаются от жаропрочных сплавов цветных металлов (г. ц. к. и г. п. у. решетки), то целесообразно коротко остановиться на особенностях тугоплавких металлов и перспективах использования их сплавов в современной технике.

Тугоплавкие металлы характеризуются повышенной прочностью межатомных связей, на что указывают высокие значения их температур плавления (и кипения), теплот сублимации, модулей упругости и, наоборот, низкие значения сжимаемости, коэффициентов термического расширения, упругости паров и других характеристик.

Таблица 3.

Важнейшие физико-химические свойства тугоплавких металлов групп VA и VIA.

| Металл | Температура плавления °С | Температура кипения °С | Теплота сублима- ции кДж/г атом (ккал/г атом) | Модуль упругости при 20°С, Е 10-3 МН/м² (кГ/мм²) | Коэффи- циент терми ческого расширения при 20°С 10 /град | Коэффицие нт теплопровод — ности при 20°С, Вт/(м град) [кал/(см сек град)] | Плотпость г/см |

| Ванадий Ниобий Тантал Хром Молибден Вольфрам | 1900 2468 3000 1875 2625 3380 | 3350 4927 5427 2199 5560 5900 | 516(122,9) 724(172.5) 781(186,5) 398(95,0) 660(157,5) 848(201,9) | 126(12,6) 106(10,6) 188(18,8) 250(25,0).336(33,6) 415(41.5) | 8.3 7,1 6,55 8.4 5,44 4,59 | 31.0(0.074) 52.4(0,125) 54,5(0.130) 67,0(0.16) 125.0(0.298) 129.8(0,31) | 6.1 8.57 16.6 7.2 10,2 19,3 |

Жаропрочные сплавы тугоплавких металлов стали находить практическое применение лишь в последние годы, когда были освоены в промышленных масштабах методы их получения (дуговая и электроннолучевая плавка), обработки давлением, защиты от окисления при высоких температурах, сварки и т.п.

К настоящему времени наиболее изучены жаропрочные и сравнительно технологичные ниобиевые сплавы, предназначенные для работы при 1200 — 3000°С. Жаропрочные танталовые сплавы могут применяться при I 300-1600 С, однако они более дефицитны и дороги из-за повышенной стоимости тантала. Кроме того тантал имеет ограниченные возможности легирования, поэтому его сплавы получили небольшое распространение.

Сравнительно недавно начаты исследования жаропрочных ванадиевых сплавов. Полученные результаты свидетельствуют о том, что они способны удовлетворить требования конструкторов в широком температурном интервале — ОТ 650-700 до 1000-1100° С. Из тугоплавких металлов VIA группы наибольшее внимание как основе жаропрочных сплавов уделяется молибдену и, по-видимому, хрому. Жаропрочные молибденовые сплавы предназначаются для работы при температурах 1250-1450°С и выше, сплавы на основе хрома-при 1050-1150° С и, наконец, самые тугоплавкие вольфрамовые сплавы-при температурах выше 1650° С. Практическое использование жаропрочных сплавов на основе молибдена и особенно хрома и вольфрама тормозится их низкой пластичностью (хрупкостью) при комнатной и невысоких температурах.

Основными областями применения жаропрочных сплавов тугоплавких металлов являются электроника, ядерная энергетика, авиационная, ракетная и другие области новой техники. Если 10-15 лет назад жаропрочные сплавы тугоплавких металлов считались материалами будущего, то в настоящее время можно утверждать, что без этих сплавов невозможно развитие важнейших областей современной техники.

ВАНАДИЕВЫЙ СПЛАВЫ

Жаропрочные ванадиевые сплавы — наименее изученная группа конструкционных материалов, хотя ванадий является одним из самых распространенных в природе редких рассеянных элементов. Среди металлов группы VA ванадий наиболее легкоплавкий температура плавления 1900° С) и имеет минимальную плотность (6,1 г/см), которая только в 1,35 раза больше плотности титана. При температурах до 600°С нелегированный ванадий обладает повышенной прочностью и умеренно прочен при более высоких температурах. По удельной жаропрочности ванадий превосходит нержавеющие стали, а жаропрочные ванадиевые сплавы могут успешно конкурировать со многими ниобиевыми и молибденовыми сплавами до 1250° С.

ХРОМОВЫЕ СПЛАВЫ

Максимальные рабочие температуры жаропрочных никелевых сплавов не превышают 1000-1030° С, что не позволяет увеличить мощность и тягу современных авиационных двигателей. Дальнейшее повышение рабочих температур лопаток (до 1100-1150° С и выше) требует замены никелевых сплавов более жаропрочными и жаростойкими материалами, способными в течение длительного времени (сотни часов) сопротивляться ползучести и действию агрессивных газовых сред.

В этом отношении перспективными считаются жаропрочные хромовые сплавы, обладающие повышенной жаропрочностью [σ =50-120(5-12) Мн/м2 (кГ/мм)] и жаростойкостью при 1050-1100° С, сравнительно небольшим удельным весом (~7,2 г/см3] и большими сырьевыми ресурсами. Однако хромовые сплавы характеризуются повышенной хрупкостью при температурах ниже 300 — 350° С, особенно в рекристаллизованном состоянии, что определяет их низкую технологическую пластичность и высокую чувствительность к различным дефектам (надрезам, микротрещинам и т.п.). Кроме того, в процессе длительных нагревов при высоких температурах жаропрочные хромовые сплавы склонны к поглощению азота, что также отрицательно сказывается на их низкотемпературной пластичности.

НИОБИЕВЫЕ СПЛАВЫ

Среди тугоплавких металлов ниобий наиболее изучен, на его основе разработано большое число жаропрочных деформируемых сплавов разного назначения, предназначенных как для кратковременной, так и для длительной службы при температурах 1100-1250° С и выше.

Как растворитель ниобий сравнительно доступен, имеет высокую температуру плавления (2468° С), небольшую плотность (8,57 г/см) по сравнению с молибденом, танталом и вольфрамом, прочен при высоких температурах, пластичен при обработке давлением и хорошо сваривается различными видами сварки. Основным недостатком ниобия является его невысокое сопротивление окислению на воздухе, особенно при температурах выше 400-500°С. Из других полезных свойств следует отметить низкое поперечное сечение захвата тепловых нейтронов ниобия (1,1 барн/атом}, высокую температуру перехода в сверхпроводящее состояние (9,2° К) и повышенную стойкость в расплавах щелочных металлов, используемых в качестве теплоносителей в ядерных реакторах.

Чистый ниобий (>99,9%) вязок и не охрупчивается в рекристаллизованном состоянии, что позволяет вводить в него значительные количества легирующих элементов (до 20-25%) с целью получения требуемых механических свойств при высоких температурах.

МОЛИБДЕНОВЫЕ СПЛАВЫ

Современные жаропрочные молибденовые сплавы считаются перспективными конструкционными материалами для длительной работы при 1200-1350° С, а при кратковременном использовании-до 1500-1600°С. Для работы в окислительных средах жаропрочные молибденовые сплавы нуждаются в защитных покрытиях, так как сам молибден нежаростоек. По жаропрочности молибденовые сплавы превосходят жаропрочные ниобиевые сплавы, особенно при температурах выше 1400°С. и уступают только нелегированному вольфраму и жаропрочным вольфрамовым сплавам.

Как растворитель молибден имеет высокую температуру плавления (2625°С), умеренную плотность (10,2 г/смг) по сравнению с танталом, вольфрамом и другими тугоплавкими металлами, и высокий модуль упругости Е=330 Гн/м (=33000 кГ/мм) при комнатной температуре, который ниже только модулей упругости осмия, иридия, рутения и вольфрама. Содержание молибдена в земной коре 3* 10″%, что превышает содержание тантала, вольфрама и других металлов.

Практическое использование жаропрочных молибденовых сплавов сдерживается их невысокой пластичностью в литом состоянии, сравнительно высокими температурами перехода деформированных полуфабрикатов из пластичного в хрупкое состояние (выше, чем у жаропрочных ниобиевых и ванадиевых сплавов), сильной окисляемостью на воздухе выше 650°С (из-за легкоплавкости и летучести основного окисла МоО ) и хрупкостью сварных соединений.

ТАНТАЛОВЫЕ СПЛАВЫ

Жаропрочные танталовые сплавы получили меньшее распространение по сравнению со сплавами других тугоплавких металлов (ниобия, молибдена и др.) главным образом из-за дефицитности тантала и небольших возможностей его легирования.

Существующие жаропрочные танталовые сплавы представляют собой твердые растворы и предназначаются главным образом для работы в нетяжелых условиях при 1300-1650°С и выше. Несмотря на более высокие температуры солидуса, жаропрочные танталовые сплавы по кратковременной и длительной прочности заметно уступают молибденовым сплавам, зато они обладают повышенной технологичностью (пластичностью) и хорошей свариваемостью.

Среди металлов группы VA тантал имеет самую высокую температуру плавления (3000° С), исключительно* пластичен и вязок по сравнению с другими тугоплавкими металлами. Однако тантал мало распространен в природе и поэтому относится к редким металлам. Кроме того, у тантала большая плотность (16,6 г/см3) по сравнению с ниобием, молибденом и другими более легкими тугоплавкими металлами, что существенно снижает удельную прочность и жаропрочность танталовых сплавов, и невысокое сопротивление окислению.

Свойства жаропрочных танталовых сплавов представляют интерес не только с точки зрения определения их места среди других групп жаропрочных сплавов, но также для выяснения возможностей легирования и повышения жаропрочности тантала. Удачное сочетание высокотемпературной прочности, пластичности и вязкости в литом и рекристаллизованном состояниях позволяет предполагать,, что на основе тантала возможно создание не только жаропрочных, но и одновременно технологичных (т.е. деформируемых и свариваемых) сплавов, которые могут удовлетворять различным требованиям современной техники.

ВОЛЬФРАМОВЫЕ СПЛАВЫ

Вольфрам является самым тугоплавким (температура плавления 3380° С) и жаропрочным среди металлов и поэтому представляет большой практический интерес как основа сверхжаропрочных сплавов. Один из существенных недостатков вольфрама как растворителя — низкое сопротивление окислению на воздухе при температурах выше 500°С, поэтому вольфрамовые сплавы нуждаются в защитных покрытиях. Несмотря на пониженную пластичность при умеренных температурах и высокую. плотность (~19 г/см²), современные жаропрочные вольфрамовые сплавы рекомендуются для работы при 1650-2200° С и выше, т.е. в таких температурных и силовых условиях, в которых не может работать ни один из существующих жаропрочных сплавов.

При предельно высоких рабочих температурах (2500° С и выше) жаропрочные вольфрамовые сплавы по свойствам мало отличаются от растворителя. Поэтому в этих условиях широко применяется нелегированный вольфрам. Несмотря на сравнительную доступность вольфрама, практическое использование его жаропрочных сплавов сдерживается их очень низкой пластичностью (и вязкостью) в литом состоянии, повышенными температурами перехода различных деформированных полуфабрикатов из пластичного в хрупкое состояние (400 — 500° С), хрупкостью сварных соединений, а также низким сопротивлением окислению на воздухе и в других окислительных средах.

Вывод

Из всего выше сказанного следует заметить, что на жаропрочность металлов и сплавов влияет химический состав и технология получения. Следовательно, при правильном применении этих фактов можно добиться желательной жаропрочности.

Используемая литература

1. «Выносливость жаропрочных материалов» Акимов Л.М.

2. «Жаропрочные стали и сплавы» Масленков СБ.

3. «Жаропрочные и жаростойкие металлические материалы» Банных, Поваров.

4. «Жаропрочные сплавы» Захаров М.В., Захаров A. M.

виды, выбор, цены на материалы

Жаропрочная сталь для печи, – в каких случаях ее применение необходимо, а в каких можно обойтись простой конструкционной сталью. При выборе материала для каменки или металлической печи обогрева дома важно подобрать оптимальный вариант, который позволит работать обогревателю долгое время без лишних затрат на покупку материалов.

Возможность сплавов долгое время оставаться устойчивой к воздействию газовой коррозии во время воздействия высоких температур – это характеристика жаростойкости.

Обеспечить работу конструкций в агрессивной среде при разогреве от 5000, и что важно без сильных нагрузок на них – в этом случае используются стали с повышенным содержанием хрома и других легирующих добавок.

Это нихром, сильхром, сталь с маркировкой 36Х18Н25С2 или 15Х6СЮ.

Жаропрочные материалы способны выдерживать повышенные перегрузки воздействия температур при нагревании, трении без значительных деформаций конструкций и материала.

Понятие жаропрочности

Оценивают уровень этих материалов по 2 критериям:

- способность выдерживать короткие по времени нагрузки при разогреве. Испытания проводятся на специальном стенде. Здесь образцы металлов испытываются на разрыв при определенной температуре разогрева;

- сплавы, выдерживающие разогрев и долговременные нагрузки за определенный временной промежуток, с сохранением прочности.

Особенности жаропрочных материалов

Эти материалы способны выдерживать коротковременную или длительную нагрузку во время нагрева деталей печи и других устройств. Определив предел долговременной ползучести металлов можно рассчитать и подготовить обоснованный проект объекта и его отдельных деталей.

В зависимости от видов ползучести материалов подбирается металл для кратковременного противостоянию деформации в агрессивной среде. Для печей, турбин подбираются сплавы, способные выдерживать высокую температуру без разрушения и деформации долгое время.

Среди отличительных особенностей выделим основные:

- величина зернистости структуры материала. Эта величина напрямую влияет на ползучесть жаропрочного сплава. Если зерна крупные, в этом случае зазор между этими частями меньше, поэтому уменьшается, зазоры между ними и ослабевает уровень скольжения и диффузионных перемещений. Лучший вариант – монокристалл, у которого всего одно зерно, но использовать такие материалы накладно;

- на уровень жаропрочности стали влияет температура расплавления материала. При росте этой характеристики, увеличивается уровень прочности связей атомов и уменьшается величина ползучести стали или сплавов. Но важно обеспечить больший уровень нагрева, после которого материал начинает расплавляться.

Марки стали

Жаростойкой сталью для печей, деталей и конструкций могут быть:

- аусенитного;

- мартенситного типа;

- перлитного;

- мартенситно – ферритного.

Для выпуска печей принято использовать ферритный, аусенитно – ферритный и мартенситный типа жаропрочного материала.

Наиболее востребованные для производства печей – это материалы с высоким содержанием хрома, беррилия, ванадия и других легирующих присадок. Они не теряют свои свойства при разогреве 12000 в течение до 10000 часов постоянной эксплуатации в агрессивной среде.

к содержанию ↑Аустенитные и аустенитно-ферритные стальные сплавы

Жаропрочный металл для печи – это увеличенное включение легирующих добавок (марганца, хрома). Детали из такого вида сталей способны сохранять целостность конструкции при рабочей температуре среды до 7000. Уровень жаропрочности у этого типа превышает это значение у всех видов сталей. Эти материалы используют для сварных соединений из-за своей пластичности.

Группу подразделяют на 3 подгруппы по методу придания материалам прочности:

- В твердом растворе содержится пониженное число добавок.

- В подгруппе в сплаве содержится повышенный процент карбидов. Это включение первичных TiC, VC, ZrC, NbC, а также вторичных карбидов.

- Это стали, где стойкость повышаются с помощью интерметаллидного упрочения. Они наиболее жаропрочные среди всех групп аусентитных сталей. Такая особенность достигается добавлением в состав титана, алюминия, вольфрама, молибдена и брома.

Для повышения уровня сопротивления деформациям первые два типа сталей закаливают при температуре разогрева от 10500 в жидкости, воздушным способом. После постепенного охлаждения закаленные стали получается однородная высоколегированная структура.

Отличительной особенностью жаропрочной стали является пониженное содержание углерода.

к содержанию ↑Тугоплавкая сталь

Для повышения уровня жаропрочности в химическом составе сплавов или материалов добавлены специальные легирующие присадки, и выдерживается соотношение этих добавок:

- в основу из вольфрама добавляется рений — 30%;

- ванадия – 60%, добавляется ниобий – 40%;

- железа — 48% + ниобия — 5% + молибдена — 5% + циркония — 1%;

Сплавы на основе никеля и смеси никеля с железом

К этой группе относят:

- из никеля при его содержании 55%;

- в сплаве содержится 65% железа.

Для внесения легирующих веществ в основном применяется хром, его содержание 14-23%. Соединения обеспечивающие высокие эксплуатационные качества при нагреве– сплавы, в которых основу составляет никель.

Конструкция, разогреваясь, покрывается защитой в виде пленки, которая препятствует их разрушению и деформации. Эти сплавы используются в производстве прокладки газопроводов, компрессорных установках и турбинах.

к содержанию ↑Какую сталь лучше выбрать?

Для разных вариантов использования и установки печи при производстве потребуется применять разные виды стали, в том числе и жаропрочной. Разберем основные места возможной установки печи и оптимальный выбор стали для ее производства.

к содержанию ↑Для банной печи

В этом варианте каменка будет разогреваться максимум до 5000, поэтому возможна деформация конструкции при не соблюдении технологии производства работ и выборе материала. Но отдельные части нагреваются по-разному, поэтому марка стали для банной печи для разных ее частей может изменяться:

- для производства топочного отделения потребуется подготовить заготовки из стали, марок AISI 430 или 08Х17Т. Но такую сталь трудно достать и затратно использовать при самостоятельном изготовлении печи. В этом случае можно использовать конструкционную сталь, но более высокой марки. Лучший вариант – Ст-10;

- на тепловой экран для предотвращения прямого прохождения тепла в дымоход можно использовать простую конструкционную сталь или 08ПС, 08Ю;

- для производства корпуса можно подготовить обычную Ст-3;

- для дверки топочного отделения важно приготовить хороший материал из жаропрочной стали или из чугуна. В специализированных магазинах или на барахолке, можно найти отличные б/у дверки, за небольшие деньги;

Важно! Подбирая материал для самостоятельного изготовления или покупая готовую каменку, обратите внимание на толщину заготовок. Если используется жаропрочный сплав – толщина стенок подойдет 4 мм. При использовании обычной конструкционной стали, детали должны выполняться из металла, толщиной 6-8 мм.

к содержанию ↑Для дома

На конструкцию оказывается длительные тепловые нагрузки, поэтому важно, чтобы детали были сделаны из хорошего материала. Можно использовать для домашней буржуйки сталь для банной печи, но лучше подготовить заготовки из сплавов, содержание хрома в которых от 12%.

Из такого листа производятся известные печи профессора Бутакова от компании «Теплодар» и компанией «Термофор». Они будут служить намного дольше, чем самодельные, сделанные из подручных материалов. Не следует забывать и толщине стенок таких печей. Сделанные из легированной стали с высоким уровнем сопротивления от деформаций при долгом нагреве печи могут выполняться из листовой стали, толщиной 4-5 мм.

Если печка устанавливается в небольшой дачный домик и планируется использовать ее только осенью или ранней весной во время редких визитах на участок, для этого можно сделать самодельную печку из трубы или газовых баллонов с системой конвекции. Такая конструкция дешевая и сможет обогревать дом долгое время.

к содержанию ↑Для гаража

Для гаража использовать дорогостоящую жаропрочную или жаростойкую сталь – это непозволительная роскошь. Такая печка используется короткое время и не очень часто. Поэтому сделав печку из колесных дисков или листового металла, толщиной 3-4 мм, вы легко решите вопрос обогрева гаражного помещения.

к содержанию ↑Вывод

Использование дорогостоящей жаропрочной стали должно быть оправдано. Не стоит использовать материалы, предназначенные для изготовления деталей промышленных конструкций в изготовлении небольшой банной печи.

Но если буржуйка используется для отопления загородного дома с большой площадью – в этом случае важно подобрать материал для печи с учетом жаропрочности и сопротивлению от воздействия агрессивной среды и высокой температуры.

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter. |

|

Гальваническое покрытие тугоплавких металлов | Покрытие тугоплавкими металлами

Вы, несомненно, знакомы с «традиционными» металлами, такими как медь, золото, цинк и никель, а также с их использованием и стоимостью в широком диапазоне производственных процессов. Возможно, вы менее знакомы с отдельной классификацией металлов, известных как тугоплавкие металлы. Термин «тугоплавкий» означает, что эта группа экзотических металлов обладает замечательной способностью сохранять прочность и твердость при чрезвычайно высоких температурах.Это свойство и ряд других уникальных характеристик делают тугоплавкие металлы чрезвычайно полезными для различных производственных применений.

Быстрые ссылки

Что такое тугоплавкие металлы? | Гальваника огнеупорами и другими экзотическими металлами

Покрытие титаном | Покрытие вольфрамом

Покрытие молибденом | Услуги по нанесению огнеупорных покрытий с SPC

Запросить цену

Что такое тугоплавкие металлы?

Группа тугоплавких металлов состоит из пяти основных элементов:

Вот некоторые из уникальных свойств и характеристик каждого из них:

Вольфрам

Вольфрам был открыт в 1781 году шведским химиком Карлом Вильгельмом Шееле.Вольфрам буквально означает «тяжелый камень». Вольфрам, наиболее распространенный из всех тугоплавких металлов, также имеет самую высокую температуру плавления — 3410 ° C (6170 ° F). Эта температура плавления вдвое выше, чем у железа, и в десять раз выше, чем у свинца. Вольфрам также имеет одну из самых высоких плотностей среди всех металлов.

Хотя вольфрам чрезвычайно устойчив к высоким температурам, он проявляет тенденцию становиться летучим при температурах выше 1000 ° F. Следовательно, он должен быть покрыт или окружен защитной атмосферой.Это может быть достигнуто путем нанесения силиконового покрытия или покрытия из благородного металла. Помимо превосходной термостойкости, вольфрам обеспечивает хорошую защиту от атмосферной коррозии при температуре окружающей среды. Он также обладает стойкостью к воде, серной, азотной и плавиковой кислотам при комнатной температуре. Вольфрам известен своей высокой электропроводностью.

Благодаря своей превосходной термостойкости, вольфрам часто используется для сварки электродов и в таких производственных процессах, как нагревательные элементы, поддоны, радиационные экраны и испарительные лодки.Его высокие электропроводящие свойства и износ делают вольфрам ценным при производстве электрических контактов.

молибден

Карл Вильгельм Шееле, как и вольфрам, сыграл важную роль в открытии молибдена, которое также произошло в конце 18 века. Однако только в конце 19 века версия элемента с 96-процентным содержанием чистого металла была разработана и сделана доступной для коммерческого применения. В настоящее время молибден в основном используется в качестве легирующего элемента со сталью в различных производственных процессах.

Молибден похож на вольфрам по своей превосходной способности проводить тепло и электричество, а также по коррозионной стойкости и износостойкости. С точки зрения коррозионной стойкости молибден эффективен против фтористоводородной кислоты, йода и хлора. В своей нелегированной форме молибден обладает превосходной теплопроводностью. Наряду с его теплопроводностью, это делает этот элемент ценным для использования в радиаторах. Фактически, теплопроводность молибдена значительно превышает теплопроводность железа, стали или никелевых сплавов.

Тантал

Другое открытие шведского химика, тантал, было первоначально обнаружено Андерсом Густавом Экебергом в 1802 году. Этот элемент чрезвычайно редок — его примерно в 15 раз меньше, чем содержания золота. Тантал чрезвычайно трудно растворяется и является одним из самых устойчивых к коррозии материалов, известных человеку. Он также химически инертен, что делает его полезным при производстве лабораторного оборудования. Тантал также иногда используется как заменитель платины.Однако его основное применение — производство конденсаторов, используемых в электронном оборудовании, таком как мобильные телефоны, компьютеры и игровые системы.

Как и все тугоплавкие металлы, тантал имеет высокую температуру плавления (5468 ° F и 3020 ° C), а также обладает высокой реакционной способностью. Благодаря своей превосходной коррозионной стойкости тантал часто используется при производстве конденсаторов пара, многотрубных теплообменников и разрывных мембран. Карбиды тантала также можно добавлять в цементированные карбиды для производства твердых режущих инструментов, которые уменьшают трение и противостоят механическим ударам.Кроме того, когда тантал сочетается с определенными газами, выделяющиеся газы используются при производстве электронных ламп.

Ниобий

Ниобий часто встречается вместе с танталом и обладает многими из тех же свойств и характеристик. Основное различие между ними заключается в том, что тантал примерно вдвое тяжелее. Первый известный процесс разделения ниобия и тантала произошел в Европе в середине 19 века.Изначально он использовался в качестве сплава со сталью, что остается основным применением по сей день. Еще одно распространенное применение ниобия — производство магнитов, используемых в научных исследованиях.

Легирование ниобия другими металлами, такими как железо, кобальт и никель, улучшает присущие ему огнеупорные свойства без увеличения веса. Это делает ниобий чрезвычайно ценным для производства продуктов аэрокосмической промышленности, таких как ракетные двигатели и газовые турбины, используемые в самолетах. Однако ниобий обладает плохой стойкостью к окислению, что означает, что на него необходимо нанести покрытие перед использованием в этих производственных процессах.

Еще одним ключевым преимуществом ниобия является его универсальность. Он может быть изготовлен с различной прочностью и эластичностью. По сравнению с другими тугоплавкими металлами ниобий также имеет более низкую плотность и меньшее поперечное сечение тепловых нейтронов.

Рений

Рений был первоначально обнаружен в 1925 году. Он не обнаруживается сам по себе — рениевая руда должна быть извлечена из других руд, таких как платина, танталит и молибденит. По температуре плавления рений превосходит только вольфрам и углерод, и он также обладает чрезвычайно высокой плотностью.

Это также единственный тугоплавкий металл, не образующий карбидов. Другие уникальные свойства рения следующие:

- Устойчив к воздействию серебра, цинка, олова и меди.

- Может растворяться в расплавленном никеле и железе.

Рений не очень подвержен коррозии в соленой воде и обладает отличной стойкостью к соляной кислоте. Его часто легируют другими металлами с целью повышения прочности на разрыв и пластичности.Сварной шов из молибден-рениевого сплава является основным примером. Другие сплавы рения используются в различных производственных процессах, включающих полупроводники, термопары, электрические контакты и термоэлектронные преобразователи.

Титан

Хотя титан не классифицируется как один из пяти основных тугоплавких металлов, он обладает многими обычными характеристиками тугоплавких металлов, такими как высокая температура плавления (3035 ° F) и отличная устойчивость к коррозии.Первоначально титан был открыт в конце 18 века, но только в середине 1950-х годов он получил широкое распространение в производстве.

Титан также известен своим замечательным — и чрезвычайно ценным с точки зрения производства — сочетанием легкого веса и превосходной прочности. Легкость, прочность, термостойкость и коррозионная стойкость делают титан полезным в различных областях аэрокосмической, морской и автомобильной промышленности.

Гальваника огнеупорами и другими экзотическими металлами

Гальваника — это процесс, используемый для нанесения защитного покрытия на поверхность нижележащего металла, называемого подложкой, с помощью метода, известного как электроосаждение.При традиционном процессе гальваники металлическую деталь или предмет помещают в водный раствор электролита, который содержит растворенные ионы металла, образующего покрытие. Затем вводится электрический ток, который обеспечивает положительный электрический заряд ионам, в то время как подложка заряжается отрицательно. Это вызывает осаждение ионов на поверхности подложки.

Гальваника может использоваться для многих целей. Основная функция — сделать основу более устойчивой к воздействию коррозии.Он также может сделать объект более электропроводным и повысить его термостойкость. Гальваника может даже сделать деталь более эстетичной, например, когда золото, серебро или другой драгоценный металл наносят на матовую металлическую поверхность.

Гальваническое покрытие тугоплавкими металлами может отличаться от традиционного процесса нанесения покрытия тем, что в нем используются неводные среды, обычно расплавленные соли. Электролиз плавленых солей может образовывать соединения, состоящие из тугоплавких металлов.Гальванические покрытия могут содержать металлы в чистом виде или в виде различных тугоплавких металлических сплавов или соединений.

Электролиз плавленых солей включает химическую реакцию, которая сопровождается переносом электрона. Процесс происходит в электрохимической ячейке, которая позволяет электрической энергии выполнять скорее химическую функцию для извлечения тугоплавкого металла из соединения. В процессе электролиза электрический ток проходит от анода через электролит к катоду.Затем катодный материал отделяется тугоплавким металлом.

За прошедшие годы были разработаны и другие экзотические способы нанесения металлического покрытия. Теперь мы более подробно рассмотрим процесс покрытия тугоплавких металлов титаном, вольфрамом и молибденом.

Покрытие титаном

Как и большинство тугоплавких металлов, покрытие титаном невозможно с помощью обычной водной ванны. Он также не может быть покрыт сам по себе. Один из эффективных способов нанесения титанового покрытия включает использование сплава титана и азота для образования нитрида титана (TiN), который наносится посредством физического или химического осаждения из паровой фазы в отличие от традиционного гальванического покрытия.Хотя покрытие TiN очень тонкое, оно очень твердое и устойчиво к износу. Тонкость также позволяет легко поддерживать желаемые допуски при нанесении покрытия.

Покрытие из нитрида титана обладает не только чрезвычайно высокой износостойкостью, но и очень хорошей биосовместимостью. Производители медицинских устройств часто используют покрытие TiN, чтобы свести к минимуму истирание скользящих деталей и компонентов и сохранить острые края хирургических инструментов. Другие применения включают продление срока службы режущих инструментов и станков.Привлекательный золотой цвет покрытия TiN делает его подходящим для применений, где важна эстетическая привлекательность.

Покрытие вольфрамом

Вольфрам также не может быть покрыт сам по себе. Однако покрытие вольфрамом возможно и с другими металлами группы железа, особенно с никелем. Сплав никель-вольфрам-фосфор может быть нанесен методом химического нанесения покрытия. В отличие от гальваники, химическое нанесение покрытия не требует подачи электрического тока.Вместо этого осаждение происходит посредством химической реакции.

Несмотря на то, что существует множество сплавов никеля, полученных методом химического восстановления, комбинация никель-фосфор является наиболее распространенной для промышленных целей.

Никель-фосфорно-никелевый сплав является относительно новым с точки зрения его использования для химического нанесения покрытия, но его первые результаты были многообещающими. Процесс химического осаждения Ni-P-W влечет за собой создание электролитической ванны, состоящей из никеля, солей вольфрама и различных стабилизаторов, а также буферных и комплексообразующих агентов.Хотя фосфор повысит твердость покрытия, введение даже

.тугоплавкий металл | Статья о тугоплавких металлах по The Free Dictionary

согласно принятой в технике классификации, любой из группы металлов, температура плавления которых превышает 1650–1700 ° C. Тугоплавкие металлы (таблица 1) включают титан, Ti, цирконий, Zr и гафний, Hf (группа IV периодической системы), ванадий, V, ниобий, Nb и тантал, Ta (группа V), хром, Cr, молибден, Mo, и вольфрам, W (группа VI), и рений, Re (группа VII). Все эти элементы, за исключением Cr, являются редкими металлами, а Re — редким металлом с вкраплениями.Хотя платиновые металлы и торий также имеют высокие температуры плавления, они не относятся к тугоплавким металлам.

Тугоплавкие металлы, имеющие схожую электронную структуру, представляют собой переходные элементы с неполными подоболочками d (см. Таблицу 1). Не только внешние s электронов, но также d электронов участвуют в межатомных связях тугоплавких металлов, что объясняет большую прочность этих связей и, следовательно, высокую температуру плавления металлов, механическую прочность, твердость и электрическое сопротивление.Тугоплавкие металлы обладают аналогичными химическими свойствами. Переменная валентность металлов порождает различные типы химических соединений; металлы образуют металлические тугоплавкие твердые соединения.

| Таблица 1. Тугоплавкие металлы | ||||

|---|---|---|---|---|

| Символ | Атомный номер | Внешние электронные подоболочки | Точка плавления (° C ) | 40 |

| Ti | 22 | 3d 2 4s 2 | 1668 | |

| Ванадий | V | 23 | 3d 2 4s 2 | 1900 |

| Хром | Cr | 24 | 3d 5 4s 1 | 1903 |

| Цирконий | Zr | 40 | 4d 2 5s 2 | 1852 |

| Ниобий | Nb | 41 | 4d 4 5s 1 | 2500 |

| Молибден 90 044 | Mo | 42 | 4d 5 5s 1 | 2620 |

| Гафний | Hf | 72 | 5d 2 6s 2 | 2222 |

| Тантал | 900 Ta73 | 5d 3 6s 2 | 2996 | |

| Вольфрам | W | 74 | 5d 4 6s 2 | 3410 |

| Рений | Re | 75 | 5d 5 6s 2 | 3180 |

Тугоплавкие металлы в свободном состоянии в природе не встречаются; в минералах они часто действуют как изоморфные заместители друг друга.Hf находится в изоморфной ассоциации с Zr, а Ta возникает таким образом с Nb, как и W с Mo. Разделение этих пар, чрезвычайно сложная проблема в химической технологии, обычно осуществляется путем экстракции или сорбции из растворов или путем ректификации. хлоридов.