Виды оцинковки кузова и чьи машины не ржавеют

Для многих автомобилистов оцинкованный кузов является одним из главных факторов при покупке машины. Наличие оцинковки говорит о долговечности кузовной части и защите от ржавчины на ближайшие годы использования. Но является ли она панацеей, и машины каких автопроизводителей меньше всего поддаются коррозии?

Что такое оцинкованный кузов?

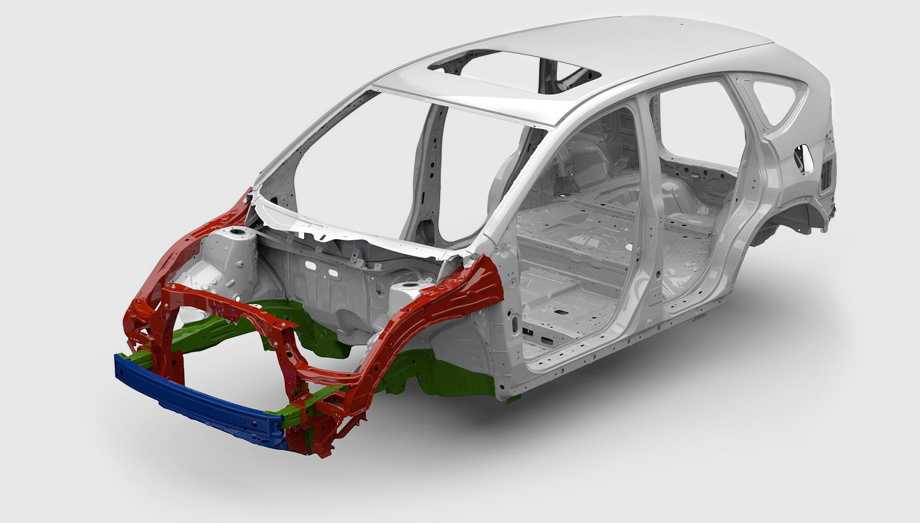

Прежде чем говорить об автопроизводителях, нужно разобраться в следующем моменте. Оцинковка – это процесс покрытия деталей кузова цинком, что в конечном итоге позволяет защитить металл от коррозии. При этом оцинкование бывает как частичным, так и полным. В первом случае, процессу подвергаются определенные наиболее уязвимые части кузова, в частности, бампера, капот и крылья. Во втором случае, кузов будущего автомобиля полностью покрывают цинком, причем делают это различными способами.

Какие виды оцинковки бывают?

Насчитывается несколько способов, среди которых выделяют цинкрометалл, холодную, гальваническую и горячую оцинковку. Первые два вида не отличаются хорошими защитными свойствами, так как в них используются специальная краска и цинкосодержащая грунтовка соответственно, призванные защитить металл от ржавчины. У цинкрометалла слабые защитные свойства при влажных условиях, а холодная оцинковка до боли боится малейших сколов.

Первые два вида не отличаются хорошими защитными свойствами, так как в них используются специальная краска и цинкосодержащая грунтовка соответственно, призванные защитить металл от ржавчины. У цинкрометалла слабые защитные свойства при влажных условиях, а холодная оцинковка до боли боится малейших сколов.

Гальванический способ на данный момент является одним из самых распространенных в виду своей дешевизны и доступности. На производстве будущий кузов автомобиля опускают в специальный электролит, содержащий цинк, и пропускают через него ток. На металле кузова образуется защитная пленка, которая позволяет производителю гарантировать защиту от коррозии в районе 10-12 лет.

Но самым качественным способом является горячая оцинковка, при которой кузов может быть защищен от сквозной коррозии на протяжении более 15 лет. Этот вид схож с предыдущим, вот только вместо электролита используется жидкий цинк, разогретый до температуры в 4000 градусов. После такой горячей ванны на кузове остается слой защитного металла толщиной в 10−15 мкм.

Чьи машины лучше защищены от коррозии?

Издание Inc-News и его эксперты провели исследование и назвали четыре бренда, автомобили которых практически не ржавеют. На четвертом месте расположилась немецкая компания Porsche, а третья строчка досталась шведской Volvo, автомобили которой не раз признавались самыми надежными в мире. На данный момент, второе и третье место в европейских тестах NCAP принадлежит моделям XC90 и XC60, а сдвинула их с пьедестала почета новенькая Mazda CX-30. К слову, обе эти компании используют горячую оцинковку.

На второй строчке надежности находится компания BMW, применяющая гальваническую обработку для всех своих автомобилей. На первом же месте находится Honda со своим легендарным нержавеющим CR-V. Как и баварцы, Хонда в данной модели использует гальванический двухсторонний способ оцинковки кузова. Правда, до 1998 года наносили лишь обычный антикоррозионный слой.

Оцинковка кузова не является панацеей от ржавчины. Да, она способна уберечь кузов от приближающейся беды в виде коррозии на ближайшие годы. Но лишь адекватная эксплуатация автомобиля, своевременное обслуживание и бережный уход за ним станут главным вашим оружием в борьбе с «рыжей бестией».

Но лишь адекватная эксплуатация автомобиля, своевременное обслуживание и бережный уход за ним станут главным вашим оружием в борьбе с «рыжей бестией».

Оцинковка кузова

Оцинковка кузова автомобиля — хороший способ продлить срок службы автотехники, путем повышения стойкости металлических частей к воздействию влаги и других агрессивных факторов. Обработка поверхностей машины цинком позволяет продлить ресурс деталей из стали, обеспечив хорошую защиту от коррозии не на один год. В зависимости от используемой технологии и толщины покрытия, цинкование способно защитить металл от ржавчины более 5–50 лет. Модели с кузовом, обработанным таким методом, более популярны среди автовладельцев, поэтому стоят дороже.

Оцинковка стали: суть метода, особенности

Оцинковка стали — разновидность металлообработки, предполагающая нанесение защитного слоя цинка на металлическую поверхность. В итоге образуется оксидная пленка повышенной прочности. Предотвращая контакт железа с кислородом, покрытие исключает окисление. В обычных условиях в результате такой химической реакции верхний слой стали становится рыхлым, превращаясь в ржавчину.

В обычных условиях в результате такой химической реакции верхний слой стали становится рыхлым, превращаясь в ржавчину.

Производители автомобилей используют различные технологии, чтобы увеличить долговечность кузова. Применяемые методы обеспечивают формирование либо тонкого покрытия на поверхности или проникновение молекул цинка в структуру металла путем диффузного насыщения. Полный список общих характеристик, по которым различаются используемые виды защиты кузова от коррозии этим методом, выглядит так:

- Толщина покрытия. Очевидно, что чем больше сечение защитного слоя, тем он эффективней, надежней и долговечней. В то же время, для мелких деталей такая технология не подойдет.

- Равномерность (однородность). Для малогабаритных частей кузова более важным является небольшая толщина и однородность защитного слоя.

- Адгезия. Долговечность защиты зависит от способности удержания покрытия на обработанной поверхности.

В идеале, следует оцинковывать металл так, чтобы создать связь на молекулярном уровне с проникновением в структуру.

В идеале, следует оцинковывать металл так, чтобы создать связь на молекулярном уровне с проникновением в структуру. - Эстетичность. Обработка не должна ухудшать внешний вид изделия и авто. В зависимости от технологии поверхность покрытия может быть матовой, глянцевой с широкой палитрой цветов — от бледно-синего до темно-серого оттенка.

- Прочность. Важным параметром защитного слоя является стойкость к ударам, царапинам, другим механическим воздействиям.

- Самовосстановление. Способность самостоятельно восстанавливаться определяется не только используемой технологией цинкования, толщиной и другими параметрами самого покрытия, но и условиями эксплуатации автомобиля.

- Стойкость к коррозии. Это наиболее важное из общих свойств доступных методов защиты кузова.

- Тип обработки. Цинкование может полным, локальным или частичным.

В первом случае обрабатываются все поверхности без исключения. Во втором — только отдельные части, а в третьем — лишь сварочные и узловые соединения.

В первом случае обрабатываются все поверхности без исключения. Во втором — только отдельные части, а в третьем — лишь сварочные и узловые соединения.

Виды оцинковки кузова: технологии, особенности

Производители «Рено», «Ауди», «Вольво» и других популярных марок для защиты своих авто от коррозии используют различные разновидности цинкования кузова:

Горячее

Среди других типов этот способ является наиболее долговечным, эффективным и надежным. Он обеспечивает повышенную защиту от коррозии более 15–20 лет. Технология предполагает погружение предварительного разогретого кузова в печь-емкость, заполненную жидким цинком, нагретым до температуры 500–4000 0С. Расплав заполняет малейшие микротрещины.

В процессе горячей обработки формируется защитное покрытие толщиной от 10–15 микрон в зависимости от времени выдержки. Технология довольно сложная и дорогостоящая. В то же время гарантия на такой кузов превышает 15 лет. Однако, горячая оцинковка не позволяет наносить равномерно тонкий слой с привлекательным видом. Наружная поверхность имеет матовый, темно-серый оттенок. Этот метод защиты кузова чаще используется при производстве дорогих моделей Audi, Buick, Opel, Cadilak и других марок.

Наружная поверхность имеет матовый, темно-серый оттенок. Этот метод защиты кузова чаще используется при производстве дорогих моделей Audi, Buick, Opel, Cadilak и других марок.

Гальваническое

Электролитический метод более простой и дешевый. Поэтому большинство производителей чаще используют именно гальваническое цинкование. Обработка осуществляется путем погружения кузова в специальный резервуар, заполненный электролитом с большой долей цинка. При протекании тока частички цинка становятся анодам и оседают на поверхности металла, выступающего в качестве катода.

Помимо простоты, дополнительное преимущество такого способа в возможности обрабатывать даже неметаллические детали и поразительной равномерности (однородности) защитного слоя независимо от конфигурации изделия. Толщина покрытия 2–20 мкм в зависимости от времени выдержки. Гарантия такой оцинковки в пределах 10–12 лет. Этот метод защиты применяется для выпуска серийных моделей бизнес-класса BMW, Lexus, Mercedes, Mitsubishi, Honda и других.

Холодное

Наиболее простая и дешевая технология, которую используют производители бюджетных моделей. В их числе «Рено Логан», «Хендай», «Чери», УАЗ, ВАЗ и другие. Суть метода заключается в нанесении на кузов специальной грунтовки с содержанием высокодисперсной крошки цинка — более 80–93%. Обработку можно выполнять даже в кустарных условиях, используя кисти, валики, другие, всевозможные инструменты или оборудование.

Недостаток такого способа в том, что при разрушении или повреждении грунта защита от коррозии сразу исчезает. Гарантия на такое покрытие обычно не превышает 2–3 года. Плюс к этому, сложно обеспечить равномерность (однородность) покрытия, как и высокую адгезию с основанием.

Цинкометалл

Сущность этой технологии заключается в формировании защитного покрытия в процессе изготовления металлопроката, когда поверхности полуфабрикатов покрываются грунтом с добавлением цинка. Защитная способность такого слоя довольно низкая, как и стоимость. Чаще этот метод используют при сборке недорогих моделей КИА, «Рено», других марок. Ключевой недостаток цинкометалла в полном разрушении защиты при ударах или других повреждениях.

Ключевой недостаток цинкометалла в полном разрушении защиты при ударах или других повреждениях.

Заключение

Несмотря на дополнительные расходы, покупка автомобиля с оцинкованным кузовом вполне оправдана. По сравнению с моделями без дополнительной защиты от коррозии срок их службы будет больше чем на 5–10 лет в зависимости от качества обработки.

Автор Владимир Погудин Руководитель отдела сервиса

Каковы преимущества оцинковки автомобиля?

- Главная

- Новости

- Какие преимущества гальванизации автомобиля?

Для ухода за автомобилем необходимо применять определенные химические явления. Один из таких чрезвычайно важных методов называется гальванизацией.

By Carandbike Team08 февраля 22 16:42 IST

Основные моменты

- Изобретение гальванизации принадлежит Станисласу Соресу.

- Оцинкованная сталь может прослужить почти 170 лет! Без коррозии

- Оцинкованная сталь водонепроницаема и хорошо защищает от повреждений водой.

Как и любой другой металл во вселенной, автомобили подвержены коррозии или ржавчине. Коррозия относится к процессу окисления поверхности металла, который приводит к его износу и возможному разрушению. Чрезвычайно важно предотвратить повреждение деталей автомобиля из-за коррозии. Одним из лучших способов защиты от коррозии является гальванизация. Давайте разберемся, что такое оцинковка и выясним преимущества оцинковки автомобиля.

Фото: pixabay.com

Что такое гальванизация?

Гальванизация — это процесс нанесения дополнительного слоя цинка на стальную или железную поверхность для предотвращения коррозии.

Процесс горячего цинкования является наиболее распространенным методом цинкования. Поверхность стали погружают в расплавленный цинк, в результате чего цинк покрывает поверхность.

Фото: pixabay.com

Преимущества кузова из оцинкованной стали

Одной из основных задач производителей автомобилей является предотвращение коррозии внешней части стального кузова. К преимуществам кузова из оцинкованной стали относятся: —

К преимуществам кузова из оцинкованной стали относятся: —

- Предотвращение коррозии. Это довольно очевидно — использование оцинкованной стали увеличивает срок службы кузова и предотвращает его коррозию с течением времени.

- Обеспечение структурной целостности кузова за счет минимального воздействия коррозии. Дает ощущение безопасности владельцу.

- Увеличение стоимости автомобиля при перепродаже для будущих целей.

- Снижение затрат на обслуживание кузова автомобиля за счет снижения вероятности коррозии кузова. Это также дает клиенту хорошую гарантию.

- Снижение дополнительных затрат на антикоррозийную обработку после продажи автомобиля.

Фото: pixabay.com

Преимущества цинкования тормозных колодок

Одним из основных компонентов автомобиля, в котором используется цинкование, являются тормозные колодки. Оцинковка тормозных колодок имеет несколько преимуществ.

- Уберем самое очевидное – оцинкованные тормозные колодки более устойчивы к коррозии.

- Оцинковка увеличивает срок службы тормозных колодок. Поскольку тормозные колодки не повреждаются, они работают дольше.

- Оцинковка уменьшает шум, издаваемый тормозными колодками. Они также обеспечивают более эффективную работу тормозных колодок.

- Защита от трения является основным преимуществом цинкования. Цинковое покрытие обеспечивает равномерный износ тормозных колодок, значительно снижая износ от трения, особенно в суровых погодных условиях.

- Оцинкованные тормозные колодки экологически безопасны. Поскольку тормозные колодки можно перерабатывать, они не загрязняют окружающую среду.

- Низкие затраты на техническое обслуживание — огромное облегчение для автовладельцев. Гальванизация гарантирует, что колодки не трескаются и не изнашиваются чаще. Это означает, что владелец экономит много денег на ремонте и замене.

- Используемая оцинкованная сталь соответствует международным стандартам. Это гарантирует, что колодки чрезвычайно долговечны (от таких факторов, как жесткое вождение или плохие погодные условия).

Колодки тоже надежны!

Колодки тоже надежны!

Гальванизация — поистине фантастический процесс, который повышает полезность различных продуктов и обеспечивает долговечность оцинкованных деталей.

# Cars

Related Articles

Top trending

Car

Bike

1Maruti Suzuki Grand Vitara

2Kia Carens

3Jeep Meridian

4Tata Nexon

5Hyundai Venue

Question Дня

Как вы думаете, кто больше разбирается в автомобилях?

Лучшие праздничные выборы

Подержанные автомобили до 5 лакхов

Подержанные автомобили до 8 лакхов

Подержанные автомобили до 10 лакхов

Подержанные автомобили до 20 лакхов

Подержанные автомобили старше 20 лакхов

Сенсация гальванизации: как автопроизводители боролись с бедствием ржавчины это быстрый способ столкнуться лицом к лицу с извечным врагом металла: ржавчиной.

Любой любитель классических автомобилей, называющий северо-восточную или среднезападную половину страны своим домом, испытывает более чем преходящий приступ зависти к своим соотечественникам во многих южных и западных штатах, которые наслаждаются более сухим климатом, позволяющим круглый год наслаждаться поездками без проживания. в постоянном страхе перед оловянным червем.

Любой любитель классических автомобилей, называющий северо-восточную или среднезападную половину страны своим домом, испытывает более чем преходящий приступ зависти к своим соотечественникам во многих южных и западных штатах, которые наслаждаются более сухим климатом, позволяющим круглый год наслаждаться поездками без проживания. в постоянном страхе перед оловянным червем.Коррозия, однако, имеет тенденцию воздействовать на автомобили определенного года выпуска гораздо более агрессивно, чем на их современные аналоги. Дело не только в том, чтобы быть «старым». В определенные эпохи совершенно новые автомобили могли сбрасывать металлическую кожу, все еще стоя в выставочном зале.

Ответ на вопрос, почему современные автомобили более устойчивы к такой внезапной судьбе, несколько сложен. Долгий и медленный переход автомобильной промышленности к более прочным материалам является результатом достижений в области проектирования, проектирования и производства, а также корпоративной заинтересованности, необходимой для реализации реального антикоррозионного плана.

Цинковать

Flickr/jimpg2_2015Ключевой защитный щит, используемый каждым автомобилем, продаваемым в настоящее время в США: гальванизация. Этот процесс покрывает сталь слоем цинка, чаще всего путем «горячего погружения» компонентов в ванну с расплавленным металлом (хотя на окрашенные компоненты наносится более тонкий слой с помощью гальванического покрытия). Некоторая сталь поступает на фабрики даже предварительно оцинкованной, что означает, что только части, которые были нарезаны, истерты или иным образом вырезаны и открыты, требуют повторного нанесения цинка, чтобы сохранить их устойчивый к ржавчине профиль.

Эффективность гальванизации связана с химическими свойствами процесса коррозии. Для ржавчины требуется металл, готовый отдать свои электроны (называемый анодом) другому куску металла, который готов принять электроны (катод). Этому переносу способствует нечто, называемое электролитом, обычно жидкостью, которая переносит электроны от А к В.

В случае стали вода служит эффективным электролитом, особенно если она смешана с хлоридом кальция (дорожная соль) или даже с углекислым газом из атмосферу, создающую жидкую углекислоту. Сталь слишком счастлива быть своим собственным анодом и катодом, позволяя металлу очищаться от электролитов, когда он влажный. Это эффективно растворяет железо и способствует его связыванию с кислородом, который высвобождается из воды в течение всей операции. Конечный результат: оксид железа или ржавчина.

Сталь слишком счастлива быть своим собственным анодом и катодом, позволяя металлу очищаться от электролитов, когда он влажный. Это эффективно растворяет железо и способствует его связыванию с кислородом, который высвобождается из воды в течение всей операции. Конечный результат: оксид железа или ржавчина.

Какое место занимает оцинковка? Цинк еще более свободолюбив со своими электронами, и, накладывая его поверх стали, он приносит их в жертву коррозии. По сути, цинк берет на себя команду в течение длительного периода времени, чтобы сталь оставалась безупречной и прочной.

Кому нужен прогресс?

Flickr/Darren Cowley Все вышесказанное звучит как настоящее современное чудо в борьбе с автомобильной энтропией. Правда сложнее. Гальванизация существует уже более 250 лет, и за это время она получила бесчисленное множество промышленных применений. На момент открытия Бруклинского моста в 1883 году использовалось почти 15 000 миль оцинкованной проволоки, а оцинкованные мусорные баки валяются на обочине с начала 19 века.

Почему автомобильная промышленность так долго отказывалась от цинкования? Есть несколько ответов, но он начинается с того факта, что до 1950-х годов сталь, используемая для производства легковых автомобилей и легких грузовиков, была намного толще — в три раза больше — чем та, которая используется в настоящее время. Таким образом, еще более толстой была его собственная грубая версия защиты от ржавчины, поскольку основным компонентам, таким как рама или подвеска, потребовалось значительно больше времени, чтобы полностью проржаветь.

Культ потребительства достиг своего апогея в 1950-х годах и убедил водителей в том, что новая машина каждые два года — это вполне разумные расходы. Этот цикл подкреплялся совершенно новыми стилями кузова каждые 12 месяцев в сочетании с желанием оставить в зеркале заднего вида унылое, нормированное существование еще свежей мировой войны.

Досягаемость, встреча с хваткой

Flickr/Nick AresРезюме: да, ранние автомобили все еще были подвержены ржавчине, но они были настолько прочными, что большинство из них было отправлено на замену в пользу чего-то нового, прежде чем их первоначальные владельцы начали замечать какие-либо серьезные проблемы.

Все начало меняться в начале 1970-х. Автопроизводители постепенно переходили на цельную конструкцию, а также на более изысканные и сложные конструкции автомобилей почти во всех сегментах рынка. В то же время «большая тройка» ощущала растущее давление в отношении производства более легких и экономичных автомобилей при одновременном сокращении затрат, что означало переход к использованию все более тонкой стали.

Это был рецепт катастрофы, которая привела к почти 15 годам эксплуатации автомобилей, подверженных ржавчине, срок годности которых приближался всего через два-три года после их постройки из-за их чрезвычайной восприимчивости к коррозии в регионах, благоприятных для окисления. Звучит драматично? Нет, если вы пережили это. На самом деле, собственные данные Chrysler той эпохи предполагали, что каждый пятый автомобиль с зимним климатом имел ржавчину после всего лишь двух лет эксплуатации, а еще через два года их число увеличилось более чем наполовину.

Звучит драматично? Нет, если вы пережили это. На самом деле, собственные данные Chrysler той эпохи предполагали, что каждый пятый автомобиль с зимним климатом имел ржавчину после всего лишь двух лет эксплуатации, а еще через два года их число увеличилось более чем наполовину.

Все эти складки и швы в конструкции автомобилей, которые строил Детройт, идеально подходили для сбора влаги, грязи, копоти и соли, что в сочетании с пониженным содержанием стали по всем направлениям резко ускоряло процесс коррозии. Пластиковые и прорезиненные грунтовки, предназначенные для звукоизоляции или даже защиты от соляного тумана, на самом деле в конечном итоге еще больше защитили уязвимые компоненты от воды и хлорида кальция.

Справедливое отношение к контролю качества тоже не помогло. Нередко на дилерских лотах появлялись некачественные автомобили, часто с отсутствующей отделкой или краской, из-за чего металл подвергался воздействию элементов и созрел для визита феи ржавчины. Совершенно новые автомобили нередко требовали ремонта ржавчины прямо из коробки.

Помощь со стороны

PorscheАмериканская публика, покупающая автомобили, довольно терпимо относилась ко всему этому положению дел — вплоть до того момента, когда начали прибывать импортные автомобили, демонстрирующие, что существует альтернатива тому, чтобы после нескольких зим пробивать ногами Флинстоуны полы половиц.

Некоторые европейские автомобильные компании с низким уровнем производства, такие как Rolls-Royce (с Silver Shadow 1965 года) и Porsche (с 911 1976 года), уже начали осваивать гальванизацию, но это было огромное количество автомобилей, которые скоро выйдут из-под контроля. быть электростанцией Японии, которая переломила бы ситуацию.

Porsche Япония давно искала лучшие антикоррозийные технологии, поскольку островное государство подвергалось постоянным атакам соленого морского воздуха, который быстро разъедал тонкую низкокачественную сталь, которую ее зарождающиеся автопроизводители изначально были вынуждены использовать. Стало еще хуже, когда эти продукты попали в Громовой Купол американских дорог, разрушенных зимой. Намереваясь развивать более сильную отечественную сталелитейную промышленность, Япония с энтузиазмом подошла к цинкованию. К середине 80-х годов японские автомобили утратили свою репутацию швейцарского производителя и вместо этого начали оказывать давление на Детройт, чтобы тот последовал их примеру — во многих смыслах.

Намереваясь развивать более сильную отечественную сталелитейную промышленность, Япония с энтузиазмом подошла к цинкованию. К середине 80-х годов японские автомобили утратили свою репутацию швейцарского производителя и вместо этого начали оказывать давление на Детройт, чтобы тот последовал их примеру — во многих смыслах.

Форд, Крайслер и Дженерал Моторс не только начали применять усиленную антикоррозионную обработку металлов, используемых при изготовлении их автомобилей, но и начали упрощать свои конструкции. Этот шаг был сделан отчасти для того, чтобы уменьшить или устранить множество укромных уголков и закоулков, которые подписали смертный приговор сырой, соленой зимой для такого количества автомобилей, имитируя более чистые методы производства японцев. Хотя это не вызвало немедленной революции, Corvette поколения C4 для 1983 стремился исправить проблемы коррозии стали своего предшественника, используя большое количество оцинкованной стали, а также алюминиевые компоненты. Даже Штутгарт извлек уроки из Хиросимы и Йокогамы, представив пластиковые подкрылки на 911 поколения 964 (1989–94), чтобы помочь устранить жалобы владельцев Carrera и SC, сытых по горло коррозией колесных арок.

Нет простых ответов

Wiki Commons/Kostas GoumagiasАвтомобильной промышленности потребовалось почти столетие, чтобы перейти от полного равнодушия к перспективам защиты от ржавчины к самоотверженным усилиям по выполнению многолетних гарантий на перфорацию, которые стали обычным явлением к 90-м годам прошлого века.0s прокатился вокруг.

Прямо посередине зажата опасная зона инкассаторских автомобилей с отличительной (хотя и сложной) конструкцией кузова, влажными грунтовками и голой тонкой сталью, которая не защищала должным образом многие автомобили. Если ваши увлечения пересекаются с автомобилями той эпохи, вы, вероятно, знакомы с тем, как эффективно матушка-природа со временем проредила стадо.

Послепродажные антикоррозионные средства и защитные средства существуют, и, хотя они обеспечивают разную степень защиты, нельзя сказать, что ни одно из них на 100% не объясняет ускоренное разрушение винтажного металла. Если вы не готовы разобрать свой автомобиль до костей и инвестировать в собственную установку горячего погружения (не так вкусно, как кажется, по крайней мере, в финансовом отношении), самое безопасное, что вы можете сделать, чтобы защитить свою классику от суровой судьбы, — это сохранить подальше от соли и припаркуйте его в сухом, хорошо проветриваемом месте, когда сойдет снег.

В идеале, следует оцинковывать металл так, чтобы создать связь на молекулярном уровне с проникновением в структуру.

В идеале, следует оцинковывать металл так, чтобы создать связь на молекулярном уровне с проникновением в структуру. В первом случае обрабатываются все поверхности без исключения. Во втором — только отдельные части, а в третьем — лишь сварочные и узловые соединения.

В первом случае обрабатываются все поверхности без исключения. Во втором — только отдельные части, а в третьем — лишь сварочные и узловые соединения.

Колодки тоже надежны!

Колодки тоже надежны!