Точение изделий из пластмасс — Элмика

С улыбкой о сложном. На семинаре об обработке пластиков. Один из участников (обработчик): «Этот полимер коробится, а этот подплавляется, а тот… все они плохо обрабатываются!». Другой участник (тоже обработчик): «А у меня все хорошо. Превосходная точность и отличное качество поверхности без дополнительных усилий при обработке этих, да и других полимеров». Вопрос технического специалиста из сектора обработки: «Пожалуйста, поделитесь с нами опытом. Что Вы делаете для того, что бы стабильно получать высокий результат при обработке полимерных заготовок? В чем секрет?». Участник (у которого все хорошо): «Ничего, обрабатываю как всегда».

Общее

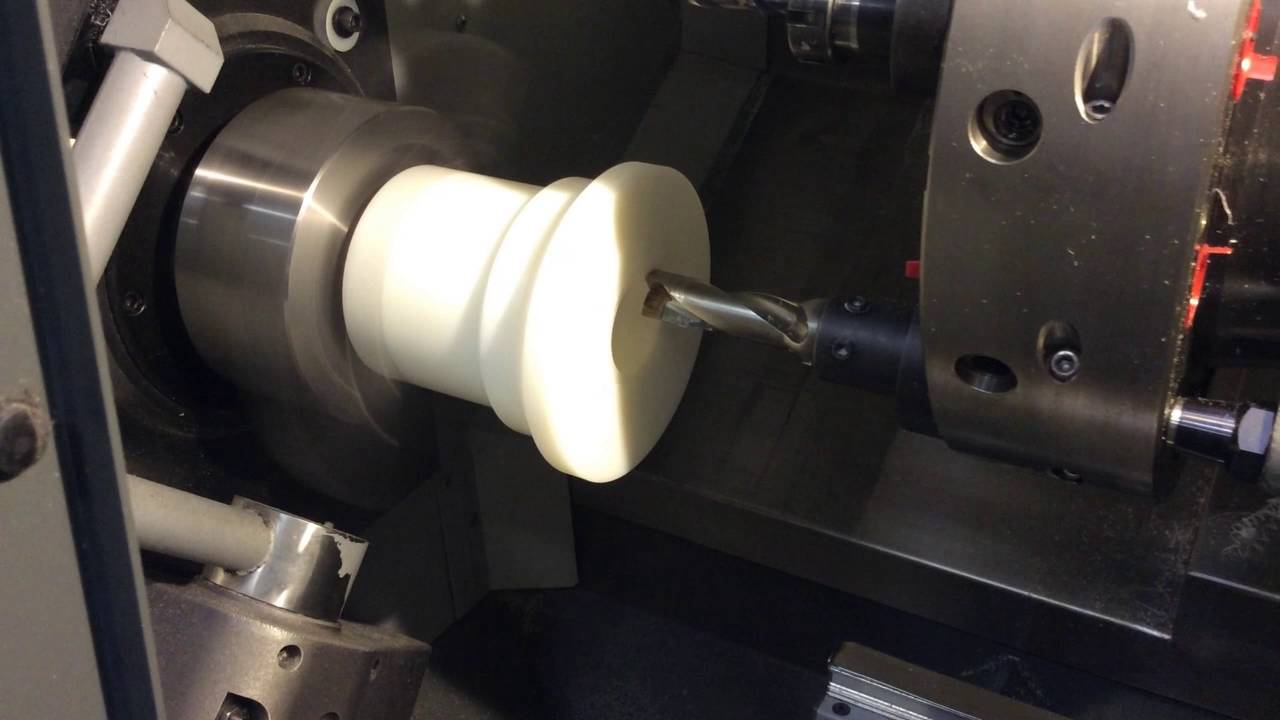

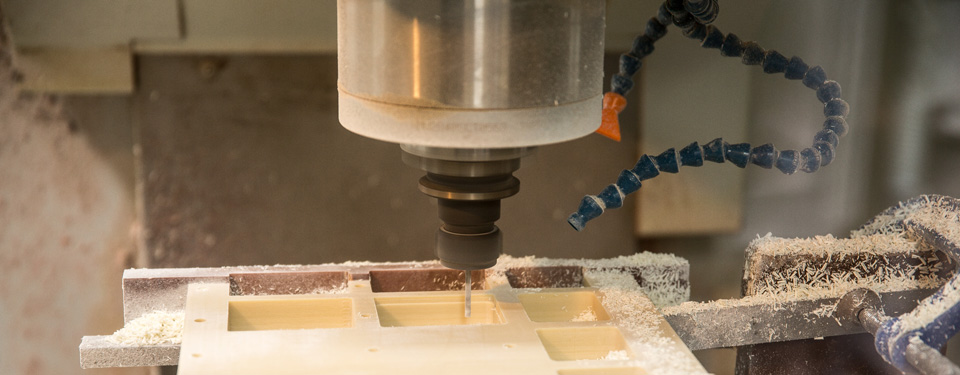

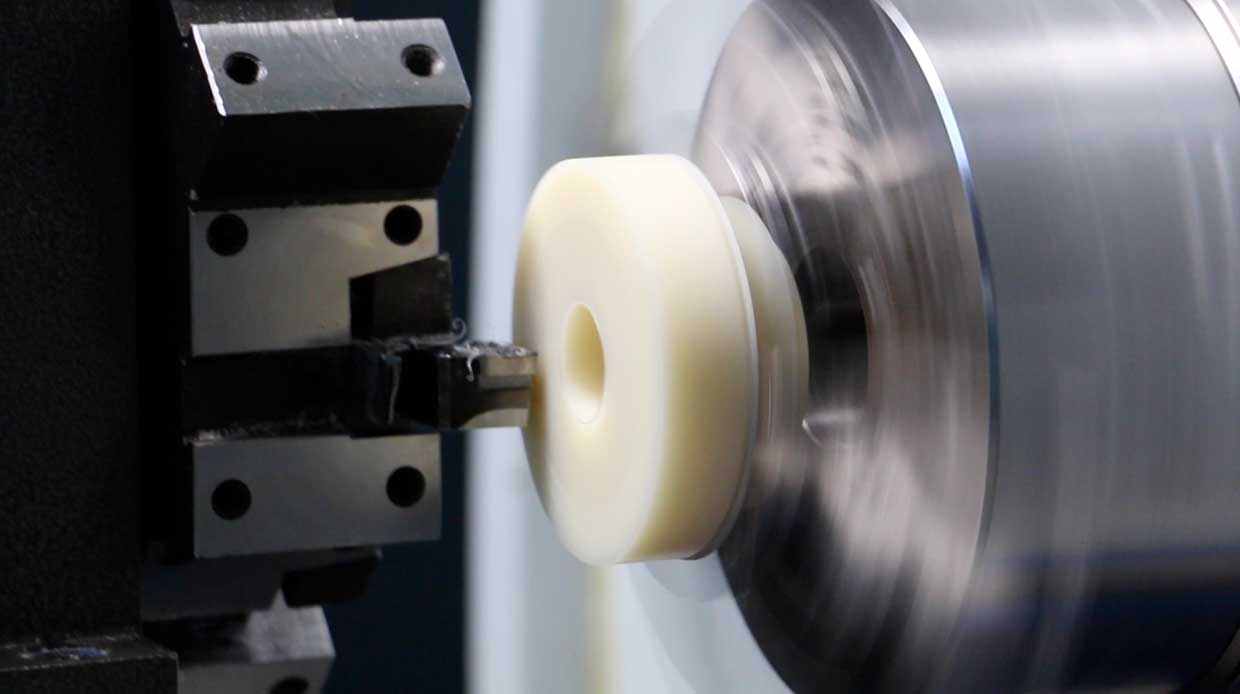

Для изготовления пластмассовых изделий, имеющих форму тел вращения (к примеру: детали из втулок, блоков, стержневых заготовок, шестерни, втулки, вкладыши подшипников скольжения, шкивы, кольца, прокладки и т.д.), обычно применяется токарная обработка. Токарная обработка пластмасс производится как на стандартных универсальных металлорежущих станках, так и на специальном высокопроизводительном полуавтоматическом и автоматическом оборудовании.

Более низкая плотность и меньшая прочность на сдвиг и на срез пластмасс по сравнению с металлами обусловливают при точении небольшие силы резания и малую потребляемую мощность даже при относительно больших сечениях заготовки, стружки в сравнение с металлами. Поэтому при резании полимеров в единичном и мелкосерийном производствах используется лёгкое оборудование с большим диапазоном скоростей, бесступенчатым регулированием частоты вращения шпинделя и продольных подач, оснащённое устройствами для быстрого разгона и торможения.

Для точения прутковых или стержневых экструдированных, литых и прессованных заготовок и цилиндрических деталей из пластмасс применяются простые токарные станки с цанговым креплением заготовки и набором зажимных цанг различных конструкций. При массовом выпуске изделий из пластмасс точение осуществляется на прутковых токарно-револьверных полуавтоматах и автоматах и на специальном автоматическом оборудовании.

→ Пластики могут быть обработаны и на обычных токарных станках. Однако для оптимальных результатов обработки должны использоваться специальные фрезы для пластмасс.

Однако для оптимальных результатов обработки должны использоваться специальные фрезы для пластмасс.

При точении термопластов (без армирующих и укрепляющих добавок) режущий инструмент почти не изнашивается и повышение режимов резания с целью увеличения производительности ограничивается чаще не стойкостью резца, а теплостойкостью обрабатываемого материала, так как с увеличением скорости резания и подачи увеличивается температура в зоне резания и если она превосходит допустимую для данной пластмассы, то качество обработанной поверхности снижается, что зачастую приводит к браку. Поэтому производительность токарной обработки термопластов зависит в основном от вида обрабатываемого материала, параметров обработки и требований к качеству обрабатываемой поверхности.

Выбор режимов резания при обработке термопластов точением зависит от типа обрабатываемого материала, стойкости режущего инструмента и его охлаждения, выбранного оборудования, продолжительности непрерывной обработки и требований к качеству обработанной поверхности.

→ Режимы точения (углы, подача, скорость) устанавливаются в зависимости от обрабатываемого материала. Есть общие рекомендованные параметры точения, которые Вы можете найти на стр. 15 брошюры «Рекомендации по обработке технических пластмасс» (раздел «Скачать», «Брошюры и каталоги»).

Шероховатость обработанной поверхности в большей степени зависит от радиуса закругления вершины резца. Чистота поверхности улучшается с увеличением радиуса закругления.

Глубина резания существенно влияет на качество обработанной поверхности, а для армированных полимеров большая глубина резания для одной операции может оказаться критичной. Пожалуйста, выбирайте шаг резания в пределах 0,5мм, а для укрепленных полимеров рекомендованный шаг в пределах 0,2мм.

Качество поверхности при точении термопластов во многом зависит от характера и величины деформации обрабатываемого материала в процессе обработки. Деформация термопластов, силы резания и их направление при точении зависят от типа обрабатываемого материала, режимов резания и геометрии режущего инструмента.

→ Одни полимеры образуют прочную спиралевидную стружку при токарной обработке, стружка других пластиков рассыпается при малейшем прикосновении или под собственным весом на «мелкие щепки», другие же пластики сразу же образуют очень мелкую стружку, больше похожую на крупинки, которые сваливаются и не прилипают к обрабатываемой детали. Необходимо следить, чтобы стружка хорошо отделялась от обрабатываемой детали и не наматывалась на инструмент и изделие (обычно в случае со спиралевидной стружкой). Наматывание стружки на резец затрудняет дальнейшую обработку или делает ее вообще невозможной. Снятие стружки затруднительно и занимает много времени.

Для каждого режима и для каждого обрабатываемого материала существует такой передний угол, при котором направление равнодействующей силы резания точно совпадает с направлением резания. Деформации обрабатываемого материала в этом случае сводятся до минимума, что обеспечивает наилучшее качество обработки и набольшую точность деталей.

Таким образом, при обработке термопластов режущая кромка должна быть острозаточенной. Резец должен резать материал, а не мять его. Острота режущего инструмента обеспечивается большими значениями переднего и заднего углов, которые при точении различных материалов определяются экспериментально. Критерием при этом служит качество обработанной поверхности и стойкость инструмента.

С целью предотвращения деформации тонкие детали необходимо зажимать равномерно по окружности вместо зажима их в трёх точках.

Общие рекомендации

- Выберите высокую скорость резания

- Используйте глубину резки по крайней мере 0,5мм

- Сжатый воздух отлично подходит для охлаждения

- Если жесткость заготовки низкая, используйте поддерживающий инструмент, подставки: стабилизация детали + избегание деформации

На точность обработки термопластов точением оказывает большое влияние длина обработки, толщина стенок втулок, точность станка, геометрия инструмента, режимы резания и вид полимера.

Поскольку большинство термопластов отличаются высоким коэффициентом теплового расширения, измерение обработанных деталей (контроль) следует выполнять на охлаждённых деталях.

Правильно подобранные скорость и глубина резания и геометрия режущего инструмента позволяют обрабатывать детали из термопластов на токарном станке без охлаждения. А для некоторых полимеров не рекомендуется применение охлаждающих жидкостей.

При изготовлении изделий сложной конфигурации фасонными резцами или резцами из быстрорежущей стали с использованием больших скоростей резания может потребоваться дополнительное охлаждение детали и инструмента. Охлаждение можно производить или струёй сжатого воздуха или жидкостью. При охлаждении сжатым воздухом струю направляют в зону резания таким образом, чтобы одновременно происходил отвод стружки. Технологический процесс токарной обработки термореактивных материалов примерно соответствует технологическому процессу обработки термопластов, однако ввиду специфики их строения и структуры имеет свои особенности.

Общие рекомендации по инструментам для точения:

- Используйте инструменты с маленьким радиусом режущей кромки

- Для обеспечения высокого качества поверхности используйте для финальной доводки инструмент с широкой режущей кромкой

- Для обработки гибких заготовок необходима специальная геометрия режущих инструментов

- Для фиксации используйте правильную форму крепления

- Для отрезания используйте резец со специальной формой, предназначенный для данного процесса

- Резание окружности и полирование поверхности

Технологии обработки пластмасс

Методы обработки пластмасс определяются их структурой и свойствами. Основными методами размерной обработки являются экструзия, литье, литьевое прессование, вакуумное и пневматическое формование, вальцевание, вспенивание, сварка, горячее напыление, строгание в листы, обработка на станках со снятием стружки.

Экструзия заключается в выдавливании расплава через калиброванное отверстие мундштука. Сечение отверстия определяет поперечную форму изделия. Этим методом получают стержни разного профиля, трубы, листы и пленки.

Прессование представляет собой формообразование изделия в закрытой полости (ручье) специального инструмента – металлической пресс-формы. При горячем прессовании нагретую композицию (гранулы, ткани, пропитанные смолой) помещают в нагретую пресс-форму. При смыкании половинок пресс-формы композиция заполняет всю полость ручья. Изделие выдерживают в пресс-форме до затвердения. Подогрев композиции и пресс-формы осуществляется токами высокой частоты (ТВЧ), паром, перегретой водой и т.п. Горячим прессованием перерабатывают композиции на основе фенолформальдегидных смол, аминопластов и армированных полиэфирных пластиков. Метод применяется для получения корпусных и мелких деталей. При холодном прессовании операцию проводят при комнатной температуре и давлении 14–120 МПа, после чего полученную заготовку для отверждения нагревают до 80. ..260оС. Данным способом перерабатывают асфальтопековые пластмассы и композиции на основе фенолформальдегидных смол. Метод применяется для получения неглубоких корпусных деталей.

..260оС. Данным способом перерабатывают асфальтопековые пластмассы и композиции на основе фенолформальдегидных смол. Метод применяется для получения неглубоких корпусных деталей.

При литьевом прессовании композицию в расплавленном состоянии выдавливают в ручей пресс-формы и выдерживают до затвердевания. Метод позволяет получать сложные изделия из термореактивных смол и высоковязких термопластов с развитыми ребрами, резьбами, выступами и выемками.

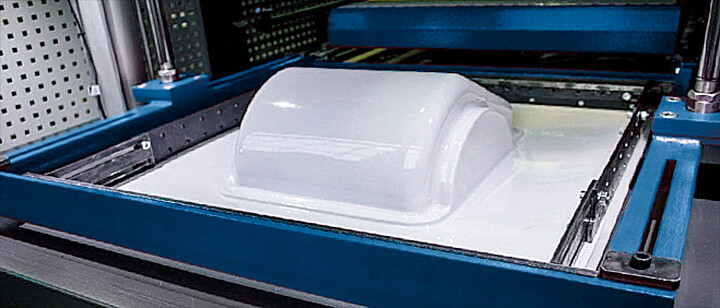

Штамповкой обрабатывают листовые материалы из термопластов (полистирол, полиамиды, фторопласты). Формообразование изделий способом направленной вытяжки проводится силовым воздействием на нагретый лист, установленный между пуансоном и матрицей. При формообразовании способом свободной вытяжки пуансон отсутствует, а лист прижимается к матрице или воздействием на наружную сторону листа избыточного давления, или воздействием на внутреннюю сторону листа разрежением.

Вспенивание применяется для получения ячеистых конструкций с очень низкой объемной массой. Для вспенивания используют фенолформальдегидные, мочевиноальдегидные смолы, полистирол, поливинилхлорид, ацетат целлюлозы и каучуки. Метод заключается в введении в пластик газов (газообразующих наполнителей) и применяется при изготовлении изделий с высокими тепло-, шумо- и виброизоляционными свойствами.

Для вспенивания используют фенолформальдегидные, мочевиноальдегидные смолы, полистирол, поливинилхлорид, ацетат целлюлозы и каучуки. Метод заключается в введении в пластик газов (газообразующих наполнителей) и применяется при изготовлении изделий с высокими тепло-, шумо- и виброизоляционными свойствами.

Сварка пластмасс, в зависимости от их свойств, производится разнообразными методами – термическим (нагретым газом, экструдируемой присадкой – расплавом, лазером и т.п.), термомеханическом (контактная тепловая сварка с использованием ТВЧ или ИК-лучей) или механическим (ультразвуком, трением, вибротрением).

Полимеры нередко используются для нанесения покрытий на металл, дерево, бумагу, пластмассу с целью защиты от коррозии, эрозии и в декоративных целях. Возможно нанесение на обрабатываемую поверхность жидкой композиции, которая высыхает при испарении растворителя. Часто покрытия наносят способом горячего напыления пластика, прошедшего через воздушно-ацетиленовое пламя.

Механическая обработка пластмассовых деталей чаще всего сводится к удалению литниковой системы, облоя, заусенцев, а также получению фасок и отверстий.

ЗАКЛЮЧЕНИЕ

«Материаловедение и технология конструкционных материалов» – одна из основных дисциплин, определяющих уровень инженерной подготовки выпускников высшей школы. Решение важнейших технических проблем, связанных с экономией материалов, уменьшением массогабаритных параметров, повышением точности, надежности и ресурса работы машин и приборов во многом зависит от развития материаловедения.

Материаловедение и технология конструкционных материалов – постоянно развивающаяся наука, непрерывно обогащающаяся за счет разработки новых материалов и технологий их обработки, в свою очередь стимулирующих прогресс во всех областях науки и техники. По мнению многих экспертов, технический прогресс в XXI веке будет определяться разработкой и внедрением новейших материалов и передовых технологий.

Значение изучаемой дисциплины определяется широким диапазоном постоянно совершенствующихся материалов и технологий, используемых в практической деятельности во всех отраслях народного хозяйства. Знания, полученные в области материаловедения и технологии, позволят обеспечить при реализации производственных процессов технически грамотное, рациональное, эффективное потребление материалов с непременным учетом требований экономики, экологии и безопасности труда.

Похожие статьи:

Обработка пластмасс резанием.

В единичном и мелкосерийном производстве экономически нецелесообразно применять метод прессования, литья и другие ввиду высокой стоимости и сложности изготовления пресс-форм. В этом случае заготовкой является листовой или прутковый материал. Однако в тех случаях, когда это возможно, следует избегать иди уменьшать механическую обработку, т.к. нарушается поверхностная смоляная пленка. Это приводит к уменьшению предела прочности, увеличению способности водо- и маслопоглощения.

При резании пластмасс вследствие выделяющего тепла происходит интенсивный нагрев инструмента, размягчение иоплавление деталей из термопластов, обугливание и прожоги реактопластов, т.к. упластмасс низкая теплопроводность.

Смолы, входящие в состав пластмасс, при нагреве размягчаются и обволакивают рабочую поверхность инструмента, что затрудняет отвод стружки и ухудшает качество получаемой поверхности.

При обработке пластмасс, имеющих в составе наполнителя кварцевый порошок и стекловолокно, в стружке образуется высоко-абразивные частицы, что приводит к быстрому износу режущего инструмента; при обработке стеклопластиков образуется тонкая пыль, загрязняющая и изнашивающая станки, а также загрязняющая атмосферу цеха.

Пластмассы при обработке с малыми скоростями и большими глубинами резания ведут себя как хрупкое тело: появляются трещины, сколы. Большое разнообразие полимерных материалов обусловливает значительное колебание оптимальных режимов резания и геометрии инструмента.

Наибольшую производительность и наибольшую стойкость обеспечивает инструмент из твердых сплавов, несколько меньшую — инструмент из углеродистых инструментальных сталей.

Задний угол (α) режущей части инструмента, выбирают равным 12…20° , т.е. несколько больший, чем при обработке металлов. Это улучшает условия резания и повышает стойкость инструмента.

Вследствие низкого сопротивления срезу передний угол (γ) режущей части инструмента выбирают значительно большим (15…20°), чем при резании металлов.

Канавки для отвода стружки делают более емкими и полируют во избежание прилипания стружки.

При обработке отверстий и получении резьб следует применять инструмент несколько большего диаметра (на 0,04…0,1 мм) для компенсации усадки.

Обработку пластмасс можно проводить на обычном металлорежущем и деревообрабатывающем оборудовании.

Точение. Точением хорошо обрабатывают винипласт, органичное стекло, полиэтилен, фторопласты, слоистые пластики. Для точения используют универсальные быстроходные металлорежущие, токарные и револьверные станки. Режущий инструмент изготовляют из твердых сплавов (ВК6, ВК8), быстрорежущих сталей (Р9, P18) и реже из углеродистых (У10А, У12А).

Для точения используют универсальные быстроходные металлорежущие, токарные и револьверные станки. Режущий инструмент изготовляют из твердых сплавов (ВК6, ВК8), быстрорежущих сталей (Р9, P18) и реже из углеродистых (У10А, У12А).

Глубину резания и подачу выбирают в зависимости от припусков на обработку и требуемой чистоты поверхности. Точение проводят на больших скоростях, но с небольшой подачей. Припуск снимаютза один-два прохода. На второй проход рекомендуется припуск не более 0,5…1,0 мм.

Твердосплавной инструмент допускает скорости резания в 2…3 раза выше, чем инструмент из быстрорежущей стали.

Возможное образование сколов предупреждается фаской со стороны входа инструмента или обработкой деталей, собранных в пакет.

При обработке термопластов охлаждение проводят эмульсией и водой, а при обработке термореактивных пластмасс — сжатым воздухом.

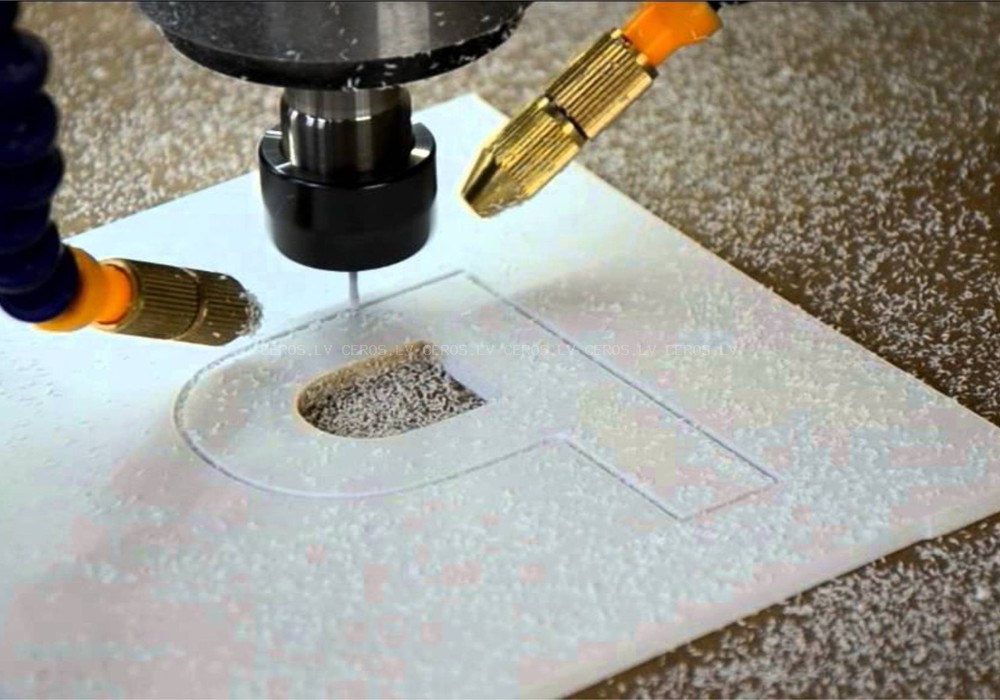

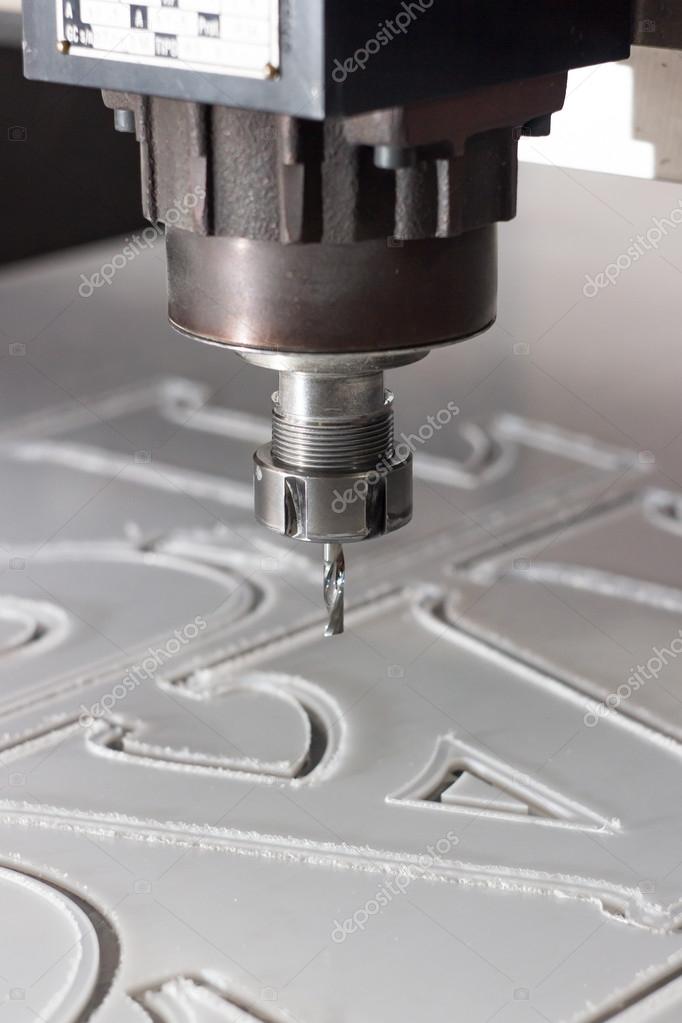

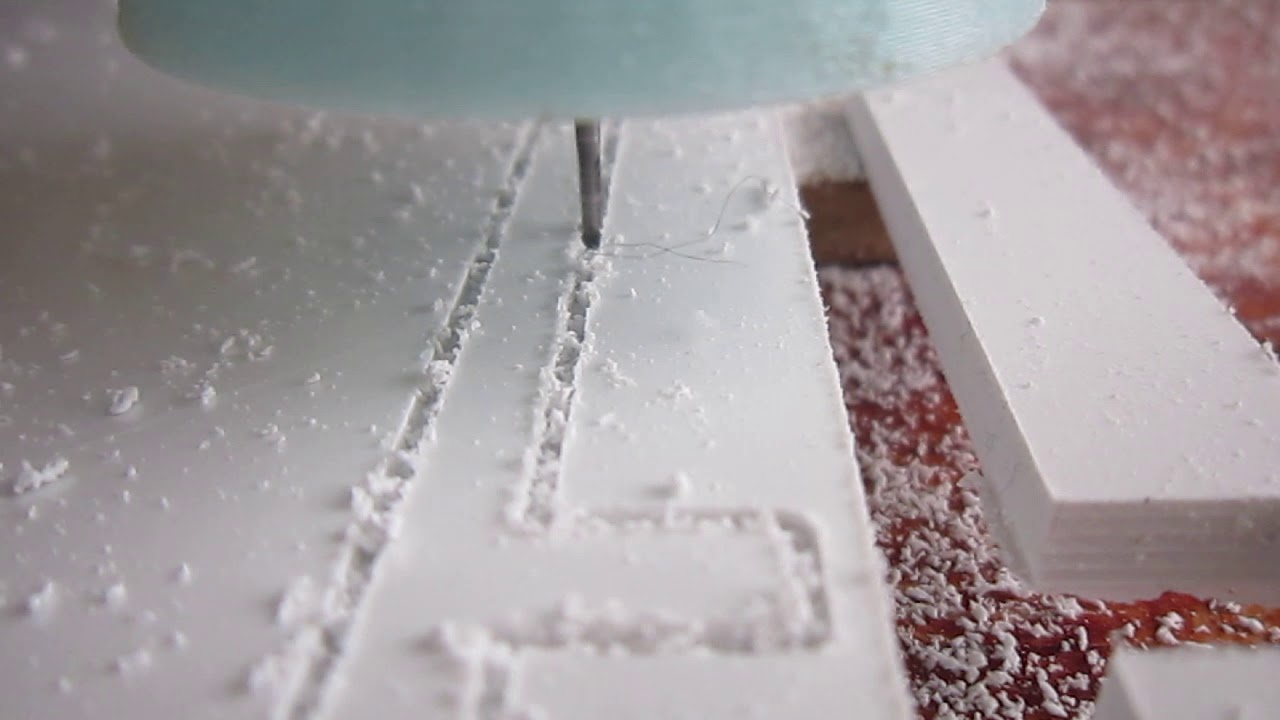

Фрезерование. Фрезерование применяют для изготовления деталей из блочных термопластов и слоистых пластмасс, удаления литников, получения сложных контуров детали после прессования или литья, получения пазов различной конфигурации, зубонарезания и т. д.

д.

При фрезеровании на обрабатываемой поверхности могут появиться задиры, трещины и прижоги, возможно отслаивание материла, скалывание кромок и обламывание краев листа. Учитывая это, во избежание появления брака необходимо соблюдать ряд правил: для предотвращения выкрашивания и обламывания толщина кромки изделия должна быть не менее 0,1 мм; при фрезеровании слоистых пластмасс следует применять попутное фрезерование. Фрезеруемую деталь необходимо плотно прижимать к опорной базе и жестко закреплять на станке и в приспособлении; обрабатываемый участок должен иметь плотный контакт по всей поверхности с опорной поверхностью приспособления, фрезерование пластмасс лучше всего проводить фрезами со спиральным зубом. Угол наклона зуба 20…55° к оси фрезы.

Конструкцию фрезы и геометрию заточки режущих лезвий выбирают в зависимости от обрабатываемого материала, конструкции детали и режима резания. Для фрезерования термопластов фрезы изготавливают из углеродистой стали, а для термореактивных пластмасс – из быстрорежущей стали или спластинками твердого сплава. Углы заточки γ = 10…25°, α = 15…30°. При фрезеровании пазов необходимо затачивать режущее лезвие и торец инструмента для предотвращения подгорания или сплавления обрабатываемых слоев материала детали.

Углы заточки γ = 10…25°, α = 15…30°. При фрезеровании пазов необходимо затачивать режущее лезвие и торец инструмента для предотвращения подгорания или сплавления обрабатываемых слоев материала детали.

Фрезерование проводят в два прохода с глубиной резания менее 3 мм, оставляя на чистовой проход 0,5 мм.

При фрезеровании для охлаждения инструмента применяют сжатый воздух, а для некоторых видов термопластов допускается применение эмульсин.

Сверление. При сверлении отверстий в пластмассовых деталях большое значение имеет правильный выбор конструкции и геометрии сверл, режимов резания, способов охлаждения инструмента и зоны обработки.

Для сверления пластмасс применяют спиральные специальные и перовые сверла.

При получении отверстий в термопластах стандартными сверлами (рис. 1, а) возможно их заедание.

Во избежание этого необходимо применять следующую геометрию сверл: угол при вершине 2φ около 70°, задний угол α = 4…8°, угол наклона канавки ω = 15…17°, что снижает нагрев детали и обеспечивает хороший отвод стружки.

При получении отверстий в термореактивных пластмассах и листовых слоистых пластиках желательно применять сверла из быстрорежущей стали (рис. 1, б). Геометрия сверл в этом случае должна быть 2φ = 50…60° , α = 14…16° , ω = 10°. Стружечная канавка должна быть широкой и глубокой.

Наилучшее качество обработки получается при применении перовых сверл, а также спиральных сверл с широкой, хорошо полированной канавкой.

При сверлении глубоких отверстий (рис 1, в) во избежание прожога следует периодически вынимать инструмент, охлаждать его и очищать от стружки. Охлаждение проводят сжатым воздухом, а для стеклотекстолитов и фенопластов возможно применение 5 %-ного раствора эмульсора в воде.

Рис. 1. Конструкции сверл для обработки пластмасс

Отверстия с диаметром больше 6…9 мм получают за два прохода: предварительное сверление проводят на диаметр не менее 0,5 от окончательного размера.

Нарезание резьбы. Наружные и внутренние резьбы нарезают в пластмассовых заготовках (стержневых, листовых, блочных) и в годных деталях, полученных формованием. Наружные резьбы нарезаютрезцами, плашками, фрезами, внутренние — азотированными или хромированными метчиками.

Наружные и внутренние резьбы нарезают в пластмассовых заготовках (стержневых, листовых, блочных) и в годных деталях, полученных формованием. Наружные резьбы нарезаютрезцами, плашками, фрезами, внутренние — азотированными или хромированными метчиками.

Резьбы большого и среднего диаметра нарезают на токарно-винторезных станках со смазывающе-охлаждающей жидкостью из смеси парафинового масла (60 %) и керосина (40 %). Режимы резания аналогичны режимам для латуни и стали, но глубина резания должна быть меньше (0,1…0,2 мм). С увеличением глубины резания возможно выкрашивание или появление трещин на деталях малой толщины.

Для нарезания внутренней резьбы применяют стандартные метчики из быстрорежущей стали с отрицательным передним углом (γ) режущей части инструмента (5…10°). Такой угол уменьшает заедание метчика при вывертывании. Рекомендуется применять комплект из 2-3 метчиков и метчики с резьбой через шаг. Чтобы получить чистую и гладкую поверхность следует чаще очищать метчик от стружки и смазывать маслом или пчелиным воском.

При нарезании резьбы в деталях из наполненных термопластов и слоистых пластмасс наблюдается усадка на 0,05…0,15 мм. В соответствии с этим диаметр метчика должен быть больше номинального диаметра резьбы на величину усадки.

В слоистых пластиках резьбу следует нарезать перпендикулярнослоям, иначе возможно расслаивание.

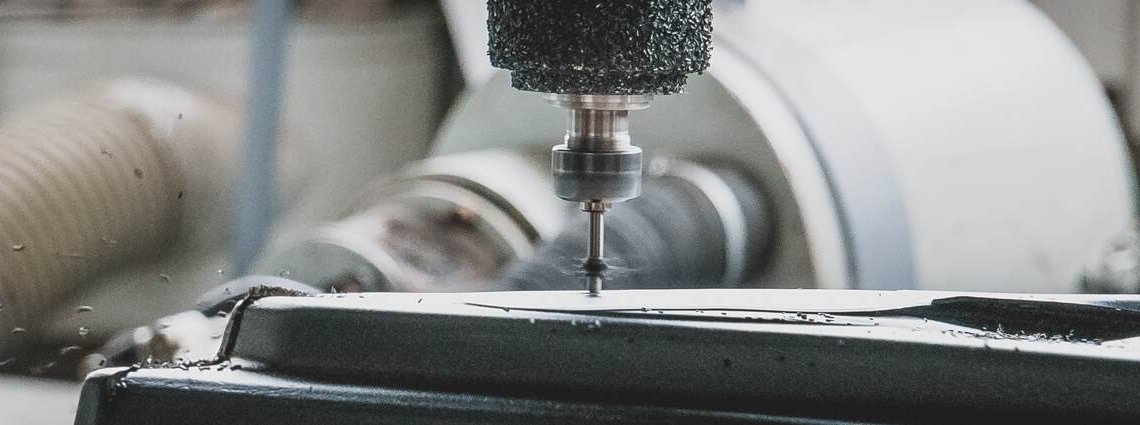

Шлифование. Шлифование изделий из термореактивных пластмасс осуществляют абразивными кругами с мягкой связкой зернистостью 30 — 40. Для удаления грата и заусенцев, для получения более чистой поверхности после шлифования абразивными кругами применяют обработку наждачными полотнами или наждачной бумагой.

Шлифование изделий из термопластичных пластмасс проводят фланелевыми или суконными кругами с пастой из отмученной пемзы с водой. Органическое стекло шлифуют специальными пастами или наждачной бумагой с зернистостью абразива 150 – 250.

Чистота обработанной поверхности зависит от толщины снимаемой стружки, материала инструмента, режима обработки и т. д. Глубину резания (поперечную подачу) выбирают для чернового шлифования в пределах t = 0,07…0,2 мм, а для чистового шлифованияt = 0,01…0,05 мм. Зернистость абразива для черновой и чистовой обработки должна составлять соответственно 16 – 40 и 80 – 140. Шлифование проводят с высокими скоростями, равными 20…40 м/с, так как при меньших скоростях шкурки быстро замасливаются. Во избежание прижогов материала продолжительность контакта детали с кругом должна быть минимальной (не более 1,0…1,5 с).

д. Глубину резания (поперечную подачу) выбирают для чернового шлифования в пределах t = 0,07…0,2 мм, а для чистового шлифованияt = 0,01…0,05 мм. Зернистость абразива для черновой и чистовой обработки должна составлять соответственно 16 – 40 и 80 – 140. Шлифование проводят с высокими скоростями, равными 20…40 м/с, так как при меньших скоростях шкурки быстро замасливаются. Во избежание прижогов материала продолжительность контакта детали с кругом должна быть минимальной (не более 1,0…1,5 с).

Полирование. Пластмассовые детали подвергают полированию для удаления следов зачистки или механической обработки (рисок, царапин), выведения матовых пятен, придания поверхностям гладкого блестящего вида. При полировании снимают очень тонкий слой пластмассы. В промышленности наибольшее распространение получило полирование в галтовочных барабанах и на полировальных станках специальными кругами.

Для мелких деталей применяют полирование в галтовочных барабанах. В галтовочный барабан загружают хорошо очищенные от загрязнений пластмассовые детали и полировальный состав. При сухом способе полировальным составом является пемза тонкого помола или опилки с мелом, пропитанные машинным и вазелиновыми маслами. Процесс полирования продолжается 2…3 ч при скорости вращения барабана 20…80 об/мин. Детали отделяют от полировального состава на ситах, промывают и сушат. При мокром способе полировальный состав состоит из пемзы тонкого помола с водой (100 г пемзы на 10 л воды). Процесс протекает интенсивно, продолжается 1…2 ч, при этом снимается больший припуск.

В галтовочный барабан загружают хорошо очищенные от загрязнений пластмассовые детали и полировальный состав. При сухом способе полировальным составом является пемза тонкого помола или опилки с мелом, пропитанные машинным и вазелиновыми маслами. Процесс полирования продолжается 2…3 ч при скорости вращения барабана 20…80 об/мин. Детали отделяют от полировального состава на ситах, промывают и сушат. При мокром способе полировальный состав состоит из пемзы тонкого помола с водой (100 г пемзы на 10 л воды). Процесс протекает интенсивно, продолжается 1…2 ч, при этом снимается больший припуск.

Полирование проводят на полировальных станках хлопчатобумажными, байковыми и суконными кругами, а окончательное полирование – кругами из бязи, байки или муслина. На предварительных операциях применяют пасту ГОИдля термореактивных пластмасс и ВИАМ – 2 для термопластичных. При полировании реактопластов скорость вращения полировального круга составляет 1500…2000 об/мин, а для термопластов 1000…1500 об/мин (для предупреждения сильного нагрева деталей).

При полировании на станках во избежание перегрева, прижога и изменения цвета поверхности детали нельзя допускать сильного прижима детали к кругу.

ЛЕКЦИЯ 8

Похожие статьи:

Особенности обработки пластмасс резанием

Обычно детали из пластмасс получают методами формования (литье под давлением, прессование и т.п.). Однако многие виды высокоточных деталей с жесткими допусками часто необходимо изготовлять из материалов стандартных профилей резанием – точением, сверлением, шлифованием и т.д. Изготовление деталей из пластмасс резанием целесообразно, когда объем производства недостаточно велик, чтобы оправдать капиталовложения в оборудование и оснастку – литьевые машины, прессы, пресс-формы. Операции механической обработки могут быть применены и для дополнительной обработки деталей, полученных формованием. В качестве режущих инструментов используют инструмент, сконструированный для обработки металла или дерева. Это обусловлено трудностями эффективной обработки пластмасс резанием, усугубляемых многообразием видов и классов, находящихся в употреблении пластмасс и недостаточностью представлений о присущих им свойствах, характеризующих их обрабатываемость. Для процесса обработки резанием пластмасс характерным и часто встречающимся фактором является то, что обработанная поверхность является чрезмерно шероховатой и покрыта трещинами и рисками (царапины, следы режущего инструмента). Чрезмерное тепло, выделившееся в процессе резания в результате процесса деформации и трения, вызывает прижоги на поверхностях реактопластов и оплавление поверхностей термопластов, в результате чего возникает необходимость дополнительной отделочной обработки деталей. Можно обнаружить также выкрашивание (сколы) и чрезмерный износ режущих кромок инструментов.

Для процесса обработки резанием пластмасс характерным и часто встречающимся фактором является то, что обработанная поверхность является чрезмерно шероховатой и покрыта трещинами и рисками (царапины, следы режущего инструмента). Чрезмерное тепло, выделившееся в процессе резания в результате процесса деформации и трения, вызывает прижоги на поверхностях реактопластов и оплавление поверхностей термопластов, в результате чего возникает необходимость дополнительной отделочной обработки деталей. Можно обнаружить также выкрашивание (сколы) и чрезмерный износ режущих кромок инструментов.

Причины этих затруднений заключаются в термических характеристиках пластмасс, к которым относятся: удельная теплоёмкость, теплопроводность и коэффициент теплового расширения, а также механические свойства пластмасс. Для материалов типа фенопласта, стеклотекстолита на основе смолы (где относительное удлинение при разрушении очень мало), характерен хрупкий излом, а для некоторых термопластов – полиуретана, полиэтилена, где большое относительное удлинение при разрушении, характерен износ и налипание обрабатываемого материала на переднюю поверхность, затруднение отвода стружки из зоны резания. Кроме механических свойств, на обрабатываемость пластмасс оказывает влияние скорость деформации и температура окружающей среды.

Кроме механических свойств, на обрабатываемость пластмасс оказывает влияние скорость деформации и температура окружающей среды.

Предел прочности пластмасс снижается при одновременном увеличении критического удлинения при разрушении при уменьшении скорости разрушения. Материал переходит из хрупкого состояния в вязкое. Прочность уменьшается с увеличением времени достижения текучести. Это означает, что с уменьшением скорости деформации прочность уменьшается. При уменьшении скорости деформации или скорости нагружения возможен пластический излом. Хрупкий излом наблюдается, когда скорость деформации становится высокой.

Температура тоже влияет на механические свойства пластмасс.

Рис. 20.3. Зависимость напряжение-деформация для полиэтилена высокой прочности при различной температуре

С повышением температуры пластмассы становятся вязкими, т. е. напряжение падает, а деформация возрастает. Прочность при разрыве и изгибе, как и твердость по Бринелю, уменьшается. Излом с повышением температуры становится пластичным, а при ее понижении – хрупким. Следовательно, тип формируемой в процессе резания стружки будет изменяться с изменением температуры, при которой происходит резание. Влияние температуры проявляется для термопластов более отчетливо, чем для реактопластов.

е. напряжение падает, а деформация возрастает. Прочность при разрыве и изгибе, как и твердость по Бринелю, уменьшается. Излом с повышением температуры становится пластичным, а при ее понижении – хрупким. Следовательно, тип формируемой в процессе резания стружки будет изменяться с изменением температуры, при которой происходит резание. Влияние температуры проявляется для термопластов более отчетливо, чем для реактопластов.

Большая часть пластмасс обладает более высоким сопротивлением разрушению при сжатии, чем при растяжении. Для этого необходимо выбирать геометрию режущего инструмента и режимы резания, способствующие разрушению при растягивающих напряжениях. Выбирают инструмент с большим передним углом, при применении которого уменьшается работа резания. Малый передний угол заострения способствует хрупкому разрушению с образованием прерывистой стружки надлома и, вследствие этого, повышенной шероховатости поверхности.

Другой фактор, влияющий на процесс резания при обработке пластмасс — их тепловые свойства: удельная теплоемкость, теплопроводность, коэффициент теплового расширения и температура размягчения. Если к равным объемам пластмассы и металла подвести одинаковое количество тепла, то температура пластмассы будет выше. Коэффициент теплового расширения пластмасс больше, чем стали. Следовательно, расширение пластмассы, вызванное теплом, выделяющимся при резании, приводит к дальнейшему ухудшению условий резания, так как усиливается трение и в результате увеличивается количество выделяемого тепла. Под воздействием генерируемого тепла трения проявляется склонность к подгоранию реактопластов, оплавлению у термопластов и к изменению цвета у пластмасс обоих классов.

Если к равным объемам пластмассы и металла подвести одинаковое количество тепла, то температура пластмассы будет выше. Коэффициент теплового расширения пластмасс больше, чем стали. Следовательно, расширение пластмассы, вызванное теплом, выделяющимся при резании, приводит к дальнейшему ухудшению условий резания, так как усиливается трение и в результате увеличивается количество выделяемого тепла. Под воздействием генерируемого тепла трения проявляется склонность к подгоранию реактопластов, оплавлению у термопластов и к изменению цвета у пластмасс обоих классов.

Деформация стружки при малых скоростях резания, подобно резанию стали, обладающей высокой упругостью и большим удлинением при резании, у политетрафторэтилена или полиэтилена приводит к образованию плавной и непрерывной стружки. При этом напряжение сдвига в плоскости сдвига меньше предела прочности материала. стружка такого типа позволяет получить хорошее качество обработанной поверхности. Материал, который дает такую стружку, рассматривается как обладающий хорошей обрабатываемостью. Надо отметить, что непрерывная сливная стружка при обработке пластмасс отличается от сливной стружки, отличающейся при резании металла, так как она получается вследствие интенсивной упругой деформации, а не пластического деформирования материала. При образовании такой стружки колебания силы резания и шероховатости обработанной поверхности невелики, а точность деталей высока. Необходимо, однако, остерегаться поднутрения или вспучивания обработанной поверхности.

Надо отметить, что непрерывная сливная стружка при обработке пластмасс отличается от сливной стружки, отличающейся при резании металла, так как она получается вследствие интенсивной упругой деформации, а не пластического деформирования материала. При образовании такой стружки колебания силы резания и шероховатости обработанной поверхности невелики, а точность деталей высока. Необходимо, однако, остерегаться поднутрения или вспучивания обработанной поверхности.

При резании хрупких материалов — реактопластов (фенопласты, полиэфиры или эпоксидные смолы) инструменты с чрезмерно большим передним углом и при большой глубине резания, получается стружка сложной прерывистой формы. При резании опережающая трещина направлена под углом вниз. После того, как трещина возрастает до некоторой длины, под воздействием изгибающего момента образуется прерывистая стружка надлома. Следовательно, этот тип стружкообразования присущ хрупкому излому. Стружка получается при упругом разрушении, поэтому на поверхности стружки наблюдаются «зазубрины», сходные с образующимися на поверхности излома твердых и хрупких материалов, подобно стеклу. Такую стружку называют прерывистой с трещинами. Она никогда не наблюдается при резании металлов, исключая некоторые виды чугуна. При образовании стружки этого типа на обработанной поверхности получается много больших трещин, шероховатость поверхности велика, а точность обработки низкая. Поэтому такой материал плохо обрабатывается резанием.

Такую стружку называют прерывистой с трещинами. Она никогда не наблюдается при резании металлов, исключая некоторые виды чугуна. При образовании стружки этого типа на обработанной поверхности получается много больших трещин, шероховатость поверхности велика, а точность обработки низкая. Поэтому такой материал плохо обрабатывается резанием.

Неправильный выбор режимов резания может привести к образованию стружки указанного типа даже при резании материалов, обладающих хорошей обрабатываемостью.

Характер излома изменяется в зависимости от вида пластмассы, а особенно от скорости резания и температуры в зоне резания.

Имеются также явления, специфичные для процесса резания пластмасс, а именно относящиеся к реологическим свойствам последних. Одно из этих явлений — временная зависимость. При низкой скорости деформации наблюдается тенденция к пластичному разрушению с вязкой деформацией. Хрупкое разрушение происходит, когда скорость деформации становится высокой. С увеличением скорости резания стружка изменяется от непрерывной до прерывистой скалывания, причем увеличиваются и элементы прерывистой структуры. Иллюстративно можно это посмотреть на примере изменения стружки, образующейся при обработке резанием литого полиэфира, в зависимости от скорости резания (рис. 20.4).

С увеличением скорости резания стружка изменяется от непрерывной до прерывистой скалывания, причем увеличиваются и элементы прерывистой структуры. Иллюстративно можно это посмотреть на примере изменения стружки, образующейся при обработке резанием литого полиэфира, в зависимости от скорости резания (рис. 20.4).

Рис. 20.4. Зависимость типа стружки при обработке полиэтилена от режимов резания

g=0

D — простая прерывистая стружка скалывания

○ — непрерывная стружка скалывания

▲ — прерывистая с трещинами.

По приведенным данным видно, какая стружка становится прерывистой при увеличении скорости резания.

Рис. 20.5. Влияние скорости резания на силу резания при обработке литого полиэтилена

20.5. Влияние скорости резания на силу резания при обработке литого полиэтилена

Передний угол g= 0;

Ширина срезаемого слоя 5 мм;

1 — глубина резания t=0,08 мм;

2 — глубина резания t=0,05 мм;

3 — глубина резания t=0,023 мм.

При малой скорости резания сила резания увеличивается, а с увеличением скорости резания уменьшается. Но если скорость резания слишком высокая, стружка в результате уменьшения силы резания становится прерывистой с трещинами. С повышением температуры изменяется тип стружки и отношение напряжение-деформация. Излом становится пластичным с повышением температуры и хрупким при ее понижении.

Составляющие силы резания несколько уменьшаются при повышении температуры.

Рис. 20.6. Зависимость силы резания при обработке пластмассы (полиматериала) от температуры

Передний угол g= 0;

t=0,1мм;

o — v=0,8 м/мин;

· — v=0,2 м/мин.

С увеличением переднего угла силы резания уменьшаются. Направление составляющей силы резания Ру изменяется. При обработке жесткого поливинилхлорида составляющие Рz и Ру увеличиваются при увеличении радиуса скругления. Для каждого материала имеется такое значение переднего угла при котором сила Ру= 0.

Рис. 20.7. Зависимость сил резания от переднего угла v= 400 м/мин. Материал- поликарбонат.

Чтобы достичь наибольшей точности размеров и наименьшей геометрической погрешности формы детали после обработки, необходимо управлять деформацией обрабатываемого материала. Величина деформации при резании изменяется в зависимости от переднего угла резца. Обрабатываемый материал вспучивается в процессе резания резцом с положительным передним углом и сжимается (продавливается или поднутряется), когда передний угол равен нулю или отрицательный. Следовательно, передний угол влияет на процесс деформации и на точность обработки резанием.

Следовательно, передний угол влияет на процесс деформации и на точность обработки резанием.

Упругое восстановление поверхности во время обработки затрудняет процесс резания. Объясняется это тем, что при расширении сжатого материала усиливается трение между восстановленной поверхностью и задней поверхностью режущего инструмента.

Как и тепло, образующееся в процессе резания, трение вызывает износ инструмента.

Вследствие упругого восстановления поверхности просверленное отверстие часто оказывается меньше, чем диаметр сверла, а отрезаемые полосы листового материала защемляют отрезную пилу.

По мере того как скорость резания или подача увеличиваются, обработанная поверхность пластмассы становится грубой, и по длине реза появляются сколы, особенно при обработке хрупких материалов (слоистого пластика). С увеличением скорости резания или подачи увеличивается количество выделяемого тепла, и на образуемых поверхностях могут возникать прижоги ( в случае обработки реактопластов), оплавление, клейкость и изменение цвета ( в случае обработки термопластов).

Обработка стекла

1. Физические и механические свойства стекла.

Все твердые тела делят на кристаллические и аморфные. Последние обладают свойством плавиться при достаточно высокой температуре. В отличие от кристаллических тел они имеют структуру лишь с небольшими участками упорядоченно соединенных ионов, причем эти участки соединены между собой так, что образуют асимметрию.

В науке (химия, физика) стеклом принято называть все аморфные тела, которые образуются в результате переохлаждения расплава. Эти тела вследствие постепенного увеличения степени вязкости оказываются наделенными всеми признаками твердых тел. Они также обладают свойством обратного перехода из твердого в жидкое состояние.

Стеклом в обыденной жизни называют прозрачный хрупкий материал.

В зависимости от того или иного компонента, входящего в состав исходной стекломассы, в промышленности различают следующие виды стекла: силикатные, боратные, боросиликатные, алюмосиликатные, бороалюмосиликатные, фосфатные и другие.

Плотность стекол зависит от компонентов, входящих в их состав. Так, стекломасса, в больших количествах включающая оксид свинца, более плотная по сравнению со стеклом, состоящим помимо прочих материалов и из оксидов лития, бериллия или бора. Как правило, средняя плотность стекол (оконное, тарное, сортовое, термостойкое) колеблется от 2,24×103 до 2,9×103кг/м3.

Прочность. Под прочностью на сжатие в физике и химии принято понимать способность того или иного материала сопротивляться внутренним напряжениям при воздействии извне каких-либо нагрузок. Предел прочности стекла составляет от 500 до 2000 мПа (хрусталя -700-800 мПа). Сравним эту величину с величиной прочности чугуна и стали: соответственно 600-1200 и 2000 мПа.

При этом степень прочности того или иного вида стекла зависит от химического вещества, входящего в его состав. Более прочны стекла, включающие в свой состав оксиды кальция или бора. Низкой прочностью отличаются стекла с оксидами свинца и алюминия.

Предел прочности стекла на растяжение составляет всего 35-100 мПа. Степень прочности стекла на растяжение в большей степени зависит от наличия различных дефектов, образующихся на его поверхности. Различные повреждения (трещины, глубокие царапины) значительно снижают величину прочности материала.

Хрупкость — механическое свойство тел разрушаться под действием внешних сил. Величина хрупкости стекла в основном зависит не от химического состава образующих его компонентов, а в большей степени от однородности стекломассы.

При исследовании того или иного материала на твердость, как правило, во время проведения опыта всякий раз надавливают на него одним из минералов. Однако данным способом не совсем удобно определять твердость такого достаточно хрупкого материала, как стекло. Поэтому было принято решение определять микротвердость стекла. В среднем она равна от 480 до 10000 мПа.

Часто твердость стекла «измеряют» с помощью шлифования, используя так называемый метод определения абразивной твердости. В таком случае ее величина устанавливается в зависимости от скорости отслаивания единицы поверхности стеклоизделия при определенных условиях проведения шлифовки.

В таком случае ее величина устанавливается в зависимости от скорости отслаивания единицы поверхности стеклоизделия при определенных условиях проведения шлифовки.

Степень твердости того или иного вида стекла в основном зависит от химического состава входящих в него компонентов. Так, например, использование при создании стекломассы оксида свинца значительно снижает твердость стекла. И, напротив, силикатные стекла достаточно плохо поддаются механической обработке.

Теплоемкость стекла прямо зависит от химического состава компонентов, входящих в состав исходной стекломассы. Его удельная теплота при средней температуре равна 0,33-1,05 Дж/(кг×.К). Причем чем выше в стекломассе содержание оксидов свинца и бария, тем ниже показатель теплопроводности. Но вот легкие оксиды, такие, например, как оксид лития, способны повысить теплопроводность стекла.

Теплопроводность. Таким термином в науке обозначают свойство тел пропускать через себя теплоту от одной поверхности до другой, при условии, что у последних разная температура.

Известно, что стекло плохо проводит тепло (кстати, это свойство широко используется в строительстве зданий). Уровень его теплопроводности в среднем составляет 0,95-0,98 Вт/(м×К). Причем наиболее высокий показатель теплопроводности отмечен у кварцевого стекла. С уменьшением доли оксида кремния в общей массе стекла или при замене его на любое другое вещество уровень теплопроводности понижается.

Температура начала размягчения — это такая температура, при которой тело (аморфное) начинает размягчаться и плавиться. Самое твердое — кварцевое — стекло начинает деформироваться только при температуре 1200-1500°С. Другие типы стекол размягчаются уже при температуре 550-650°С. Эти показатели важно учитывать при различных работах со стеклом: в процессе выдувания изделий, при обработке краев этих изделий, а также при термической полировке их поверхностей.

Тепловое расширение. Этим термином принято обозначать явление расширения размеров того или иного тела под воздействием высоких температур. Эту величину очень важно учитывать при изготовлении стеклоизделий с различными накладками по поверхности. Материалы для отделок следует подбирать так, чтобы величина их теплового расширения соответствовала тому же показателю стекломассы основного изделия.

Коэффициент теплового расширения стекол прямо зависит от химического состава исходной массы. Чем больше в стекломассе щелочных оксидов, тем выше показатель температурного расширения, и, наоборот, присутствие в стекле оксидов кремния, алюминия и бора снижает эту величину.

Термостойкостью определяется способность стекла не поддаваться коррозии и разрушению в результате резкой смены внешней температуры. Этот коэффициент зависит не только от химического состава массы, но и от размера изделия, а также от величины теплоотдачи на его поверхности.

Похожие статьи:

Обработка пластика. Часть 1

Доброго времени суток друзья!Решил запустить свои ручонки в обработку разных видов пластиков и освятить вас своими мыслями и результатами. Сегодня речь пойдет об PLA. Изучив российское интернет пространство и зарубежное было сделано пару заметок. Что ж начнем.

- Первый и самый распространенный вариант обработки — Дихлорметан.

- Второй вариант, аналог дихлорметана, Дихлорэтан.

Скажу сразу дихлорэтан еще более токсичный и вредный растворитель, но почему то оказался намного доступней.

Данная баночка была приобретена в одном из технических магазинов за скоромные 20 рубчиков. Так же была ‘отобрана силой’ малая доля хим. защиты в виде латексных медицинских перчаток, опытным путем выяснил, что данный растворитель их не берет а лишь пузыриться немного на поверхности и испаряется.Дихлорметан очень летучий растворитель, не имеет особо резкого запаха, как ацетон. Работать с ним только в проветриваемых помещениях(балкон, комната с полностью открытым окном, камера пластиковая с вентиляцией).

Обрабатывал способом взбалтывания.

Итоги моей обработки:

Так модель выглядела до обработки

После однократной обработки Как видим появился небольшой белый налет на тонких местах, но думаю после следующих обработок он полностью сойдет на нет. Модель стала идеально гладкой и были полностью убраны следы от поддержек. Результатом доволен. Советую и попробовать вам.P.S. про Д — лимон. По ценовой причине решил даже не дышать в его сторону. Большинство людей и сайтов утверждало что он менее токсичен чем все остальное. Но к сожалению по нему ни каких выводов сделать не смогу, так как не трогал, не нюхал, не пробовал.

Если рубрика зайдет, сделаю пост про другие методы обработки и пост сравнения с остальными растворителями и покраской разных видов пластиков.

Спасибо за внимание!

Методы переработки пластмасс

Пластик – органический материал, который относится к неразлагаемым веществам. Если его попытаться сжечь, то он начнет выделять в атмосферу токсичные вещества, пагубно влияющие на здоровье человека и состояние окружающей среды. Безопасный метод избавиться от такого материала – утилизация пластиковых отходов с помощью специального оборудования.

Для чего утилизируют и перерабатывают полимерные отходы?

Задача утилизации заключается в получении вторичного для использования сырья. Сфера использования вторичных изделий довольно обширна.

Это могут быть:

- различные отрасли сельского хозяйства и строительства;

- рыболовное направление;

- машиностроение;

- альтернативные источники энергии;

- бытовое применение.

Процесс нейтрализации вредных веществ и токсинов осуществляется в камерах сгорания под воздействием высоких температур. Продукты сгорания проходят тщательную очистку и избавляются от вредных примесей.

Виды пластиковых отходов

В основе пластмассовых изделий лежат полимеры органического и неорганического происхождения. Большинство предметов после их употребления выбрасываются в отходы.

К таким отходам относятся:

- емкости для хранения бытовой химии и другой жидкости;

- различные пищевые пакеты и одноразовые кульки;

- пакеты для мусора;

- бутылки для напитков;

- липкая лента и скотч;

- детали и приборы.

Количество полимерной продукции в последнее время выросло настолько, что отходы приходится возвращать к жизни путем повторного использования. Материалы, которые не удалось утилизировать, перерабатываются и возрождаются в виде:

- мусорных пакетов;

- бутылок;

- теплоизоляции покрытий;

- коробки и лотки;

- лежаки и стулья для отдыха;

- садовый инвентарь;

- канцелярские принадлежности.

Пластмассовые отходы берут из мусорных контейнеров и свалок. Сырье раскладывают по виду: бутылки, пленка и другие изделия. Для повторной переработки пластика или эффективной утилизации применяются передовые технологии.Но большинство продукции сжигается на открытых свалках, загрязняя атмосферу. Утилизация пластиковых отходов может быть организована несколькими способами.

Методы переработки пластика

Любые действия по переработке пластиковых отходов должны выполняться согласно установленным санитарным нормам и правилам.

Основные этапы обработки пластмассы:

- организация сбора материала;

- распределение изделий по цвету и качеству;

- пресс;

- процесс переработки;

- производство готовой продукции.

Сначала сырье, бывшее в употреблении, сортируют по отдельности, в зависимости от цвета и качества материала. Изделия отбирают вручную, отделяя от них грязь и другие компоненты.

Основой для полиэтиленовой продукции является материал, получаемый из нефти, поэтому разработка новых технологий получения вторсырья – одно из направлений утилизации продукта.

Основные методы переработки пластиковых отходов:

- Сжигание.

- Гранулирование.

- Утилизация химическим путем.

- Пиролиз.

- Утилизация пластиковых отходов в домашних условиях.

Сжигание отходов

Сжигание материала, в результате которого высвобождается большое количество тепловой энергии. Это самый недорогой и распространенный способ утилизации полиэтилена. Тепло используют для обогрева зданий или нагрева холодной воды.

Стоит отметить, что любое сжигание сопровождается выделением в атмосферу дополнительных загрязняющих веществ. Поэтому для того чтобы заняться сжиганием, следует в обязательном порядке получить разрешительные документы.

Гранулирование

Гранулирование – переработка пластика механическим способом, в результате которого получаются гранулы или чистые хлопья.

Схема барабанного гранулятораИх используют для производства новых изделий, содержащих пластик:

- различные емкости;

- строительные виды покрытий;

- утеплители и многое другое.

Процесс гранулирования довольно сложен и требует значительных финансовых затрат по сравнению с предыдущим методом. Используется такой способ переработки пластиковых отходов только при больших объемах производства, включающий в себя:

- сортировку товара;

- грубую чистку пластиковых отходов;

- предварительное дробление;

- мытье и упаковку;

- вывоз пластика на последующую переработку.

Химический способ утилизации

Утилизация химическим путем для получения из материала исходных смол. Этот дорогостоящий метод целесообразно использовать непосредственно в местах скопления отходов.

Химический метод переработки отходовПиролиз

Пиролиз – инновационная технология, позволяющая разложить отходы на молекулярные соединения. В качестве сырья используют полимерные и резинотканевые материалы, а результатом изменения становится синтетическое топливо.

Схема установки пиролизаУтилизация в домашних условиях

Утилизация пластиковых отходов в домашних условиях – использование бутылок и емкостей из пластика в виде исходника для изготовления декоративных украшений на придомовом участке.

Такая переработка позволяет:

- экономить полезные ископаемые;

- уменьшить количество потребляемой энергии;

- снизить количественный состав твердых отходов;

- поставить утилизацию пластиковых отходов на промышленный поток.

Загрязнение окружающей среды

Утилизация пластмассы и полиэтиленовых изделий, наряду с положительной стороной, несет в себе и угрозу для окружающей экологии. Срок распада полиэтилена очень долог и может достигать нескольких сотен лет. Сопровождается этот процесс выделением в атмосферу вредных и токсичных веществ, отравляющих воздух и почву. И основная проблема заключается не в том, что отходы трудно найти, а в их общедоступности и объемности.

Сам человек зачастую способствует загрязнению, выбрасывая пластиковые отходы не в пункты сбора такого сырья, а непосредственно на улицу. Существуют специальные контейнеры для сбора тары, из которых пластик быстрее попадет в пункты утилизации мусора и пластиковых отходов.

Смотрите также:Инновации и новости в области переработки пластмасс • BulkInside

Обработка пластмасс — это процесс переработки сыпучих материалов из пластика в (полу) готовые изделия.

Процесс производства пластика

Пластмассы — наиболее распространенные материалы для производства (полу) готовой продукции, от потребительских товаров до медицинских устройств. Пластмассы — это универсальная категория материалов с тысячами вариантов полимеров, каждый со своими особыми механическими свойствами.Процессы производства пластмасс были разработаны для широкого спектра применений и геометрии деталей. Для любого дизайнера и инженера, занимающегося разработкой продукции, критически важно быть знакомым с производственными вариантами, доступными сегодня, и новыми разработками, которые сигнализируют о том, как детали будут производиться завтра. В процессе изготовления пластика может возникнуть ряд сложностей.

При работе с сыпучей пластмассовой смолой, пеллетами, пастилой и гранулами может возникнуть плохая текучесть.Эти проблемы с потоком материала включают прилипание, блокировку и сегрегацию. Проблемы с качеством продукции могут быть результатом застоя материала в складских бункерах, повреждения гранул (образования мелочи) или перекрестного загрязнения партий. Пневматическая транспортировка насыпных пластиков может привести к образованию ангельских волос, также называемых лентами, нитью и змеиной кожей, которые могут закупорить оборудование, расположенное ниже по потоку.

Что такое переработка пластика?

Обработка пластмасс может быть определена как процесс преобразования сырых ингредиентов пластмасс в (полу) готовые продукты.

Эти объемные пластмассы имеют форму смолы, гранул, пеллет, порошков, листов, преформ или жидкостей и преобразуются в формованные формы или части. Пластиковые материалы могут содержать различные добавки, которые могут влиять на свойства, а также на технологичность.

После формовки пластиковая деталь может быть подвергнута множеству дополнительных процессов, таких как сварка, склеивание, механическая обработка и украшение поверхности.

Этапы обработки пластика:

- Первичная обработка пластмасс: литье под давлением, экструзия, выдувное формование, прессование и трансферное формование.

- Вторичная обработка пластмасс: ротационное формование, термоформование, нанесение покрытий, литье, изготовление и каландрирование.

- Третичная обработка пластмасс: резка, сверление, сварка и гибка.

Пластмассовое сырье

Для переработки пластикового сырья используются различные методы. Каждый метод имеет свои преимущества и недостатки, а некоторые методы обработки лучше подходят для конкретных приложений.

Перед производством пластмассовых изделий необходимо определить конкретные процессы формования пластмассы.

Эти методы обработки пластика включают:

Литье под давлением

Основным методом обработки пластика является литье под давлением. Литье под давлением — это производственный процесс изготовления деталей путем впрыскивания материала в форму.

Реакционное литье под давлением

Реакционное литье под давлением (RIM) — это относительно новый процесс производства пластмасс, используемый в промышленности.RIM похож на литье под давлением, но в отличие от традиционного литья под давлением, RIM всегда использует легкие, экономичные термореактивные полимеры.

Выдувное формование

Выдувное формование используется, когда пластиковое изделие должно быть полым. Расплавленная труба создается с помощью выдувного формования с использованием сжатого воздуха, который надувает трубу и заставляет ее соответствовать охлажденной форме.

Экструзия

В этом процессе пластиковые гранулы или пеллеты псевдоожижают, гомогенизируют и непрерывно формуют.Процесс экструзии обычно используется для производства таких продуктов, как трубы, трубы, листы, пленки, проволока для покрытия и кабели.

Компрессионное формование

В процессе компрессионного формования материал придает желаемую форму с помощью давления и тепла. Порошок для формования пластика и другие материалы добавляются в смесь для придания ей особых качеств или для усиления конечного продукта.

Трансферное формование

Трансферное формование обычно используется только для формования термореактивных пластмасс.Трансферное формование представляет собой разновидность компрессионного формования, в которой формовочный порошок или преформа загружается в отдельную камеру предварительного нагрева и при соответствующем псевдоожижении впрыскивается в закрытую форму.

Термоформование

Термоформование — это производственный процесс, при котором пластиковый лист нагревается до контролируемой температуры формования, формируется в форме детали в форме и обрезается для создания годного к употреблению продукта.

Оборудование для переработки пластмасс

Есть несколько процессов, которые используются для преобразования пластмассового сырьевого материала в (полу) готовые продукты.Эти процессы описаны выше. При обращении с насыпными пластиками важные процессы включают хранение, транспортировку, транспортировку, прессование, прокатку, экструзию и формование.

Важное оборудование для обработки сыпучих материалов включает:

Это оборудование для обработки пластмасс используется для обработки пластмассовых изделий в промышленных масштабах.

Процесс переработки пластика

Вторичная переработка пластика — это процесс восстановления пластиковых отходов и переработки (объемных) материалов в полезные (полу) готовые продукты.В последние годы процесс переработки пластика стал более совершенным и эффективным. Процесс вторичной переработки пластика — это альтернатива сокращению отходов, а также экономически выгодный вариант производства новых товаров. Переработка пластмасс включает процессы сбора, сортировки, промывки, изменения размеров, разделения, экструзии, гранулирования и производства.

Новости переработки пластмасс

Рынок обработки пластика — это жестко регулируемая и интенсивная отрасль, поэтому своевременное обновление всех событий имеет решающее значение и помогает переработчикам пластика более эффективно вести свой бизнес.Получение актуальной информации об инновациях в области обработки пластика может быть чрезвычайно полезным для профессионалов отрасли, которые отвечают за эксплуатацию, техническое обслуживание и управление заводами по производству пластмасс во всем мире. Компания по переработке пластика считается инновационной, если она вкладывает значительные средства в исследования и разработку определенного процесса.

пластик | Состав, использование, типы и факты

Пластик , полимерный материал, который может быть отформован или сформирован, обычно под воздействием тепла и давления.Это свойство пластичности, которое часто встречается в сочетании с другими особыми свойствами, такими как низкая плотность, низкая электропроводность, прозрачность и ударная вязкость, позволяет производить из пластмасс большое количество разнообразных продуктов. К ним относятся прочные и легкие бутылки для напитков из полиэтилентерефталата (ПЭТ), гибкие садовые шланги из поливинилхлорида (ПВХ), изоляционные контейнеры для пищевых продуктов из вспененного полистирола и небьющиеся окна из полиметилметакрилата.

Британская викторина

Тест по химии

От элементов периодической таблицы до процессов, создающих предметы повседневного обихода — это лишь некоторые из вещей, которым может нас научить химия.Можете ли вы фильтровать свой путь через нашу викторину по химии?

В этой статье представлен краткий обзор основных свойств пластмасс с последующим более подробным описанием их переработки в полезные продукты и последующей переработки. Для более полного понимания материалов, из которых изготавливаются пластмассы, см. химия промышленных полимеров.

Состав, структура и свойства пластмасс

Многие химические названия полимеров, используемых в качестве пластмасс, стали известны потребителям, хотя некоторые из них лучше известны по своим аббревиатурам или торговым названиям.Таким образом, полиэтилентерефталат и поливинилхлорид обычно называют ПЭТ и ПВХ, в то время как вспененный полистирол и полиметилметакрилат известны под своими торговыми марками: пенополистирол и оргстекло (или плексиглас).

Промышленные производители пластмассовых изделий склонны рассматривать пластмассы как «товарные» или «специальные» смолы. (Термин смола появился на заре индустрии пластмасс; первоначально он относился к аморфным твердым веществам природного происхождения, таким как шеллак и канифоль.Товарные смолы — это пластмассы, которые производятся в больших объемах и по низкой цене для наиболее распространенных предметов одноразового использования и товаров длительного пользования. Они представлены в основном полиэтиленом, полипропиленом, поливинилхлоридом и полистиролом. Специальные смолы — это пластмассы, свойства которых адаптированы к конкретным применениям, которые производятся в небольших объемах и по более высокой цене. К этой группе относятся так называемые инженерные пластмассы или технические смолы, которые представляют собой пластмассы, которые могут конкурировать с литыми под давлением металлами в сантехнике, оборудовании и автомобилях.Важными инженерными пластиками, менее знакомыми потребителям, чем перечисленные выше товарные пластики, являются полиацеталь, полиамид (особенно те, которые известны под торговым названием нейлон), политетрафторэтилен (торговая марка тефлон), поликарбонат, полифениленсульфид, эпоксидная смола и полиэфирэфиркетон. Еще один представитель специальных смол — это термопластичные эластомеры, полимеры, которые обладают эластичными свойствами резины, но могут многократно формоваться при нагревании. Термопластические эластомеры описаны в статье эластомер.

Сэкономьте 50% на подписке Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сегодняПластмассы также можно разделить на две отдельные категории на основе их химического состава. Одна категория — это пластики, которые состоят из полимеров, имеющих только алифатические (линейные) атомы углерода в своих основных цепях. В эту категорию попадают все перечисленные выше товарные пластмассы. Примером может служить структура полипропилена; здесь к каждому второму атому углерода присоединена боковая метильная группа (CH 3 ):

Другая категория пластиков состоит из гетероцепных полимеров.Эти соединения содержат в своих основных цепях атомы кислорода, азота или серы, помимо углерода. Большинство перечисленных выше конструкционных пластиков состоит из гетероцепных полимеров. Примером может служить поликарбонат, молекулы которого содержат два ароматических (бензольных) кольца:

Различие между углеродно-цепочечными и гетероцепочечными полимерами отражено в таблице, в которой указаны избранные свойства и применения наиболее важных углеродных цепей и гетероциклов. показаны пластмассы, и ссылки на них непосредственно к статьям, которые описывают эти материалы более подробно.Важно отметить, что для каждого типа полимера, указанного в таблице, может быть много подтипов, поскольку любой из дюжины промышленных производителей любого полимера может предложить 20 или 30 различных вариантов для использования в конкретных приложениях. По этой причине указанные в таблице свойства следует рассматривать как приблизительные.

| Свойства и применение коммерчески важных пластмасс | |||||

|---|---|---|---|---|---|

| * Все значения указаны для образцов, армированных стекловолокном (за исключением полиуретана). | |||||

| семейство и тип полимеров | плотность (г / см 3 ) | степень кристалличности | стекло переход температура (° C) | кристалл плавление температура (° C) | прогиб температура при 1,8 МПа (° C) |

| Термопласты | |||||

| Углеродная цепь | |||||

| полиэтилен высокой плотности (HDPE) | 0.95–0,97 | высокая | –120 | 137 | – |

| полиэтилен низкой плотности (LDPE) | 0,92–0,93 | умеренный | -120 | 110 | – |

| полипропилен (ПП) | 0,90–0,91 | высокая | −20 | 176 | – |

| полистирол (ПС) | 1,0–1,1 | ноль | 100 | – | – |

| акрилонитрилбутадиенстирол (ABS) | 1.0–1,1 | ноль | 90–120 | – | – |

| поливинилхлорид непластифицированный (ПВХ) | 1,3–1,6 | ноль | 85 | – | – |

| полиметилметакрилат (ПММА) | 1,2 | ноль | 115 | – | – |

| политетрафторэтилен (PTFE) | 2,1–2,2 | средний-высокий | 126 | 327 | – |

| Гетероцепь | |||||

| полиэтилентерефталат (ПЭТ) | 1.3–1,4 | умеренный | 69 | 265 | – |

| поликарбонат (ПК) | 1,2 | низкий | 145 | 230 | – |

| полиацеталь | 1,4 | умеренный | –50 | 180 | – |

| полиэфирэфиркетон (PEEK) | 1,3 | ноль | 185 | – | – |

| полифениленсульфид (PPS) | 1.35 | умеренный | 88 | 288 | – |

| диацетат целлюлозы | 1,3 | низкий | 120 | 230 | – |

| поликапролактам (нейлон 6) | 1,1–1,2 | умеренный | 50 | 210–220 | – |

| Термореактивные элементы * | |||||

| Гетероцепь | |||||

| полиэстер (ненасыщенный) | 1.3–2,3 | ноль | – | – | 200 |

| эпоксидные | 1,1–1,4 | ноль | – | – | 110–250 |

| фенолформальдегид | 1,7–2,0 | ноль | – | – | 175–300 |

| карбамид и меламиноформальдегид | 1,5–2,0 | ноль | – | – | 190–200 |

| полиуретан | 1.05 | низкий | – | – | 90–100 |

| семейство и тип полимеров | разрыв прочность (МПа) | удлинение при разрыве (%) | изгиб модуль (ГПа) | типичных продуктов и приложений | |

| Термопласты | |||||

| Углеродная цепь | |||||

| полиэтилен высокой плотности (HDPE) | 20–30 | 10–1 000 | 1–1.5 | молочные бутылки, изоляция проводов и кабелей, игрушки | |

| полиэтилен низкой плотности (LDPE) | 8–30 | 100–650 | 0,25–0,35 | упаковочная пленка, пакеты для продуктов, мульча для сельского хозяйства | |

| полипропилен (ПП) | 30–40 | 100–600 | 1,2–1,7 | бутылки, пищевая тара, игрушки | |

| полистирол (ПС) | 35–50 | 1-2 | 2.6–3,4 | Посуда столовая, пищевые вспененные контейнеры | |

| акрилонитрилбутадиенстирол (ABS) | 15–55 | 30–100 | 0,9–3,0 | кожухи, каски, трубопроводная арматура | |

| поливинилхлорид непластифицированный (ПВХ) | 40–50 | 2–80 | 2,1–3,4 | труба, водовод, сайдинг, оконные рамы | |

| полиметилметакрилат (ПММА) | 50–75 | 2–10 | 2.2–3,2 | окна ударопрочные, световые люки, навесы | |

| политетрафторэтилен (PTFE) | 20–35 | 200–400 | 0,5 | самосмазывающиеся подшипники, антипригарная посуда | |

| Гетероцепь | |||||

| полиэтилентерефталат (ПЭТ) | 50–75 | 50–300 | 2,4–3,1 | прозрачные бутылки, лента для записи | |

| поликарбонат (ПК) | 65–75 | 110–120 | 2.3–2,4 | компакт-диски, защитные очки, спорттовары | |

| полиацеталь | 70 | 25–75 | 2,6–3,4 | подшипники, шестерни, душевые лейки, молнии | |

| полиэфирэфиркетон (PEEK) | 70–105 | 30–150 | 3,9 | Детали машин, автомобилей и авиакосмической отрасли | |

| полифениленсульфид (PPS) | 50–90 | 1–10 | 3.8–4.5 | детали машин, приборов, электрооборудования | |

| диацетат целлюлозы | 15–65 | 6–70 | 1,5 | фотопленка | |

| поликапролактам (нейлон 6) | 40–170 | 30–300 | 1,0–2,8 | подшипники, шкивы, шестерни | |

| Термореактивные элементы * | |||||

| Гетероцепь | |||||

| полиэстер (ненасыщенный) | 20–70 | <3 | 7–14 | корпуса лодок, автомобильные панели | |

| эпоксидные | 35–140 | <4 | 14–30 | Платы ламинированные, полы, детали самолетов | |

| фенолформальдегид | 50–125 | <1 | 8–23 | электрические разъемы, ручки для приборов | |

| карбамид и меламиноформальдегид | 35–75 | <1 | 7.5 | столешницы, посуда | |

| полиуретан | 70 | 3–6 | 4 | гибкие и жесткие пеноматериалы для обивки, изоляция | |

Для целей этой статьи пластмассы в первую очередь определяются не на основе их химического состава, а на основе их технических характеристик. Более конкретно, они определяются как термопластические смолы или термореактивные смолы.

| • | Пластиковые экструдеры (198) | • | Машины для ламинирования пластика (28) |

| • | Коэкструзионные машины (52) | • | Машины для производства пластмасс (28) |

| • | Лакировочные машины (7) | • | Машины штранг-прессования профиля ПВК (29) |

| • | Машины для производства пластиковых мононити (3) | • | Полиэтиленовый пакет делая машины (66) |

| • | Круглые ткацкие станки для мешков из ПП / ПЭ (14) | • | Пластиковые вакуумные формовочные машины (27) |

| • | Машины для производства пленки инфляции трубчатые (42) | • | Винты для машин для обработки пластмасс (40) |

| • | Машины для производства плоской пряжи (4) | • | Машины для каландрования кожи и пластика, пленки (5) |

| • | Машины для производства пластиковых листов (5) | • | Машины для производства мягких и жестких пластиковых труб (7) |

| • | Машины для гранулирования мягких и жестких пластмасс (9) | • | Машины для производства пенопласта (2) |

| • | Машины для производства гофрированного пластика (1) | • | Машины для производства термоусадочной пленки из ПВХ (3) |

| • | Машины для производства пластиковых пакетов Magic-Seal (2) | • | Термоусадочные машины для труб из ПВХ (1) |

| • | Машины для производства пластиковых сеток (5) | • | Экструзионные машины для окон и дверей из ПВХ (20) |

| • | Экструзионные машины для производства жалюзи из ПВХ (3) | • | Машины для производства термоусадочной пленки из ПВХ (1) |

| • | Циркулярные ткацкие станки (5) | • | Машины для литья пластмасс под давлением (136) |

| • | Горизонтальные литьевые машины (31) | • | Вертикальные литьевые машины (55) |

| • | Другие машины для литья пластмасс под давлением (36) | • | Роботы для машин для обработки пластмасс (17) |

| • | Многопозиционные машины для литья пластмасс под давлением (8) | • | Двухцветные термопластавтоматы (5) |

| • | Машины для бакелита, мочевины и меламина (3) | • | Машины для литья под давлением для резины (2) |

| • | Автоматические машины для литья под давлением EVA (2) | • | Машины для литья пластмасс под давлением для ПЭТ-преформ (4) |

| • | Машины для выдувного формования ПЭТ (5) | • | Термопластавтоматы (1) |

| • | Экструзионно-выдувные машины (6) | • | Пластиковые выдувные машины (29) |

| • | Другие выдувные машины (8) | • | Смесители для пластика (32) |

| • | Дробилки (36) | • | Машины для переработки и гранулирования пластмасс (19) |

| • | Перерабатывающее и воспроизводящее оборудование (24) | • | Другие машины для обработки пластмасс (26) |

| • | Машины для производства пенополиуретана (11) | • | Пластиковая пена делая машины (13) |

| • | Машины и оборудование для предварительной обработки и переработки (3) | • | Ультразвуковые сварочные аппараты для пластмасс (6) |

| • | Сварочные аппараты для горячей плиты (2) | • | Аппараты для высокочастотной сварки пластмасс (14) |

| • | Прессы для горячей штамповки (3) | • | Машины для компрессионного формования (5) |

| • | Машины для продольной резки и перемотки пластика (14) | • | Пластиковые машины для производства соломы (9) |

| • | Машины для наполнения ламинированных туб и ультразвуковой запайки (1) | • | Сварочные аппараты для пластмасс (3) |

| • | Пластиковые отделочные машины (10) | • | Контрольно-измерительное оборудование (9) |

| • | Другое вспомогательное оборудование (4) | • | Ролики для тиснения (4) |

| • | Детали для машин для обработки пластмасс (23) | • | Формы для обработки пластика (5) |

| • | Плашки экструзии (14) | • | Формы для инъекций (14) |

| • | Выдувные формы (7) | • | Сушилки для сыпучих материалов (8) |

| • | Оборудование для управления технологическим процессом (9) | • | Красители, пигменты и красители (5) |

| • | Добавки и наполнители (5) | • | Штрангпрессы листа ПЭТ (11) |

| • | Машины для переработки полистирола (EPS) (3) | • | Регулятор температуры прессформы (10) |

обзоры оборудования для обработки пластмасс — Интернет-магазины и обзоры на оборудование для обработки пластмасс на AliExpress

Отличные новости !!! Вы находитесь в нужном месте для оборудования для обработки пластика.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку это лучшее оборудование для обработки пластика в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели оборудование для обработки пластика на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в оборудовании для обработки пластика и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести машины для обработки пластика по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните лучший опыт покупок прямо здесь.

карточек обработки пластика от Мэг Флэннери

Знание Геном TM

Сертифицировано Brainscape

Просмотрите более 1 миллиона курсов, созданных лучшими студентами, профессорами, издателями и экспертами, которые охватывают весь мир «усваиваемых» знаний.

Вступительные экзамены

Экзамены уровня A

Экзамены AP

Экзамены GCSE

Вступительные экзамены в магистратуру

Экзамены IGCSE

Международный Бакалавриат

5 национальных экзаменов

Вступительные экзамены в университет

Профессиональные сертификаты

Бар экзамен

Водитель Эд

Финансовые экзамены

Сертификаты управления

Медицинские и сестринские сертификаты

Военные экзамены

MPRE

Другие сертификаты

Сертификаты технологий

TOEFL

Иностранные языки

арабский

китайский язык

французкий язык

Немецкий

иврит

Итальянский

Японский

корейский язык

Лингвистика

Другие иностранные языки

португальский

русский

испанский

TOEFL

Наука

Анатомия

Астрономия

Биохимия

Биология

Клеточная биология

Химия

науки о Земле

Наука об окружающей среде

Генетика

Геология

Наука о жизни

Морская биология

Метеорология

Микробиология

Молекулярная биология

Естественные науки

Океанография

Органическая химия

Периодическая таблица

Физическая наука

Физика

Физиология

Растениеводство

Класс науки

Зоология

Английский

Американская литература

Британская литература

Классические романы

Писательское творчество

английский

Английская грамматика

Фантастика

Высший английский

Литература

Средневековая литература

Акустика

Поэзия

Пословицы и идиомы

Шекспир

Орфография

Vocab Builder

Гуманитарные и социальные исследования

Антропология

Гражданство

Гражданское

Классика

Связь

Консультации

Уголовное правосудие

География

История

Философия

Политическая наука

Психология

Религия и Библия

Социальные исследования

Социальная работа

Социология

Математика

Алгебра

Алгебра II

Арифметика

Исчисление

Геометрия

Линейная алгебра