прокатка, прессование, волочение, холодная и горячая штамповка листовой формы

19.03.2020

- Что такое обработка металлов давлением

- Виды обработки металла давлением

- Схемы основных категорий металлообработки

Существует большое количество технических вариантов обрабатывания металлических изделий: как ручных, так и автоматизированных (при эксплуатации специального оборудования). Однако несмотря на широкий выбор, простые обыватели и настоящие профессионалы нередко выбирают способ обработки металла давлением. Отличительной чертой пластической деформации является не только изменение формы детали, но и ее физических, механических свойств. Благодаря этому технология активно применяется в разных сферах промышленности и производства. Еще одна причина популярности – таким образом можно значительно повысить производительность и сэкономить расходование сырья, чем при помощи иных аналогичных методик.

ОМД представляет собой изменение параметров и размера заготовок благодаря влиянию на них внешними условиями с дальнейшим сохранением и закреплением полученного результата.

Суть обработки металлов посредством давления определяется тем фактом, что атомы при взаимодействии со сторонними факторами обретают тенденцию и склонны принимать иное, устойчиво стабильное положение в кристаллической форме решетке. Важно, чтобы величина этого воздействия была больше допустимого значения пределов металлической упругости. Данный процесс называется пластическая деформация, которая способна изменить не только внешний критерий оценки и габариты изделия, но и его физико-химические параметры.

На основании условий, в которых осуществляется ОМД, специалисты выделяют два направления. Они пользуются примерно одинаковой популярностью на современном рынке, но последняя относится к более инновационной методике. Их отличительными особенностями являются:

- Холодная разновидность, напротив, имеет температурный уровень, ниже рекристаллизации.

- Вид — горячая обработка металлов давлением выбирается при температурных показателях, превышающих баланс нагрева при рекристаллизации материала.

В основе лежит получение заготовки, соответствующей техническому заданию и формату посредством пластической деформации. Доминирующая особенность пластинчатости (в сравнении с упругим аналогом) — это сохранение деформированных форм и параметров после устранения внешних сил, оказывающих влияние.

Горячая и холодная штамповка металла известна на протяжении многих столетий. Последняя раньше была основным методом изготовления металлической посуды. Это связано с тем, что её отличает быстрота исполнения, отличное качество и доступная стоимость. Такие параметры особенно ценны при массовом производстве и крупном бизнесе, требующем быстрого создания товаров в больших объемах.

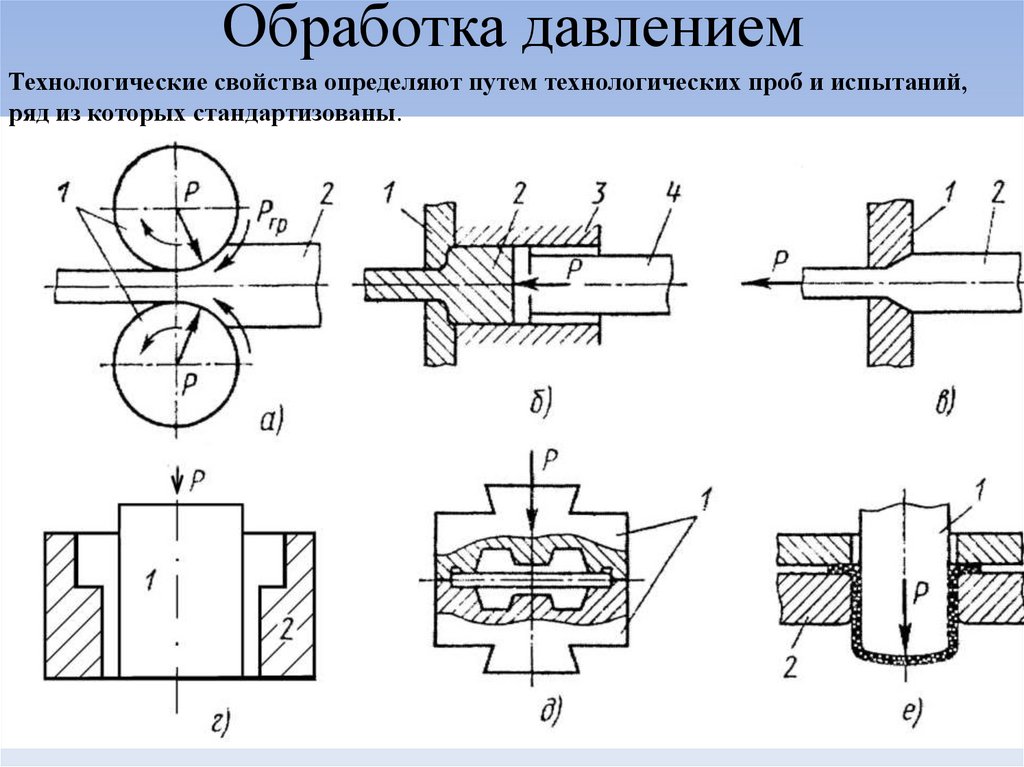

Прокатка

Эта разновидность ОМД подразумевает под собой применение двух движущихся валиков, которые обжимают изделие с обеих сторон. Скорость их вращения устанавливается самостоятельно. Целью этой манипуляции является снижение геометрических данных поперечного сечения, а также достижение желаемой конфигурации. Деформация заготовки происходит за счёт трения (толщина минимизируется, а длина и ширина — увеличивается).

- Продольная — изделие пропускается через движущиеся в разных направлениях валки, из-за чего оно обжимается до толщины расстояния между ними.

- Поперечная — эта разновидность необходима для преобразования материала в форму шара, конуса, цилиндра или друг вращающихся тел. Таким образом изготавливают бесшовные балки и многие строительные предназначения для работы.

- Поперечно-винтовая — в большинстве случаев, она используется для создания и переработки полых заготовок.

Помимо этого, в зависимости от присутствия или отсутствия подогрева, в качестве подготовительного процесса работы, специалисты выделяют холодную или горячую прокатку металла.

Ковка

Данная технология отнесена к категории высокотемпературных способов металлической обработки. Пред тем, как приступить к делу, деталь нагревается до высоких температурных показателей. Температура выставляется и зависит от вида материала, из которого выполнено изделие. Сегодня применяется несколько методов. Важно выделить:

Пред тем, как приступить к делу, деталь нагревается до высоких температурных показателей. Температура выставляется и зависит от вида материала, из которого выполнено изделие. Сегодня применяется несколько методов. Важно выделить:

- Ручная — осуществляется руками мастера и применяется по мере необходимости изготовить небольшую партию заказа. Они не ограничены в рабочей зоне, поэтому формируют любое положение в пространстве.

- Штамповки — предусматривают подготовительные работы, в виде помещения заготовки в штамповую матрицу, не позволяющей ей свободно перемещаться. Благодаря этому она полностью повторяет форму матричной полости.

- С применением дополнительного специализированного оснащения (пневматического, гидравлического или паровоздушного).

Метод ковки при обработке металлов давлением, в подавляющем большинстве, выбирается для разовых заказов и мелкосерийного производства. Перед тем как приступить к этой процедуре, деталь разогревается и помещается между двумя ударными положениями молота (бойки).

- Осадка — уменьшение высоты болванки за счёт увеличения площади поперечного сечения.

- Высадка — это, своего рода, осадки. Проведение этого этапа требует наличия оправки (подкладной инструмент).

- Протяжка — увеличение длины посредством снижения площади поперечного сечения.

- Раскатка на оправе — внутренний и внешний диаметр увеличивается, а стенозная толщина уменьшается.

- Пошивка — создание сквозных или глухих отверстий. Рабочим инструментом выступает прошивень, а для отвода необходима выдра.

- Скручивание — поворот определенного участка вокруг продольной оси.

Прессование

Этот вид ОМД подразумевает под собой помещение металлического предмета в специальную форму с дальнейшим выдавливанием через имеющееся отверстие. Эти процессы происходят за счёт мощного пресса и давления, которое способствует выталкиванию. При этом важно помнить, что площадь отверстия не должна превышать площадь сечения используемого изделия. При выполнении этой работы деталь приобретает вид прута, форма и технические свойства которого устанавливаются в зависимости от отверстия. Эта методика отличается простотой и высокой эффективностью. Она часто применяется для оловянных, медных, свинцовых, алюминиевых или цинковых предметов.

При этом важно помнить, что площадь отверстия не должна превышать площадь сечения используемого изделия. При выполнении этой работы деталь приобретает вид прута, форма и технические свойства которого устанавливаются в зависимости от отверстия. Эта методика отличается простотой и высокой эффективностью. Она часто применяется для оловянных, медных, свинцовых, алюминиевых или цинковых предметов.

На основании того, какой материал используется, прессование металла бывает холодного и горячего типа. Если изделие выполнено из алюминиевого, оловянного, медного или прочего вещества, то оно не нагревается. Если используемые предметы имеют в составе никель или титан, осуществляется нагрев заготовки и рабочего инструмента. Выделяют 2 метода:

- Прямой — выдавливание осуществляется в направление движения пуансона.

- Обратный — перемещается навстречу движениям пуансона.

Использование этой тактики ОМД нередко сокращает срок эксплуатации, в связи с чем рекомендуется периодически наносить на рабочие поверхности минеральные масла, графит, канифоль или жидкое стекло. Несмотря на множество достоинств этой обработки, её главным недостатком считается большой пресс остаток (порядка 20%) в прессовочной камере.

Несмотря на множество достоинств этой обработки, её главным недостатком считается большой пресс остаток (порядка 20%) в прессовочной камере.

Волочение металла

Главным инструментом, используемым в этой методике, является фильера (или волока). Овальная или фасонная форма пропускается через фильерное отверстие, из-за чего создаётся необходимый профиль с поперечным сечением. Лучший пример исполнения этой техники — это создание проволоки, подразумевающее протягиванием заготовки с большим диаметром через несколько фильеров. В результате этих действий происходит его превращение в изделие нужного размера. Технология пользуется спросом при необходимости получения деталей маленького диаметра, создании фасонных профилей, производстве тонкостенных труб и калибровки.

Материалом для волоки может быть инструментальная сталь, металлокерамический сплав или технический алмаз (при тонкой проволоке). Целью этой техники служил уменьшение трения, повышение стойкости инструментария и улучшение отвода тепла.

Существует несколько разделений волочения по разным критериям. Одной из них является:

- Сухое — в случае привлечения мыльной стружки.

- Мокрое волочение предполагает работу с мыльной эмульсией.

Также к основным категориям обработки металлов давлением на практике относятся следующие разновидности:

- Однократное — осуществляемся единственным проходом.

- Многократное — требует более одного прохода, благодаря чему осуществляется постепенное снижение поперечного сечения.

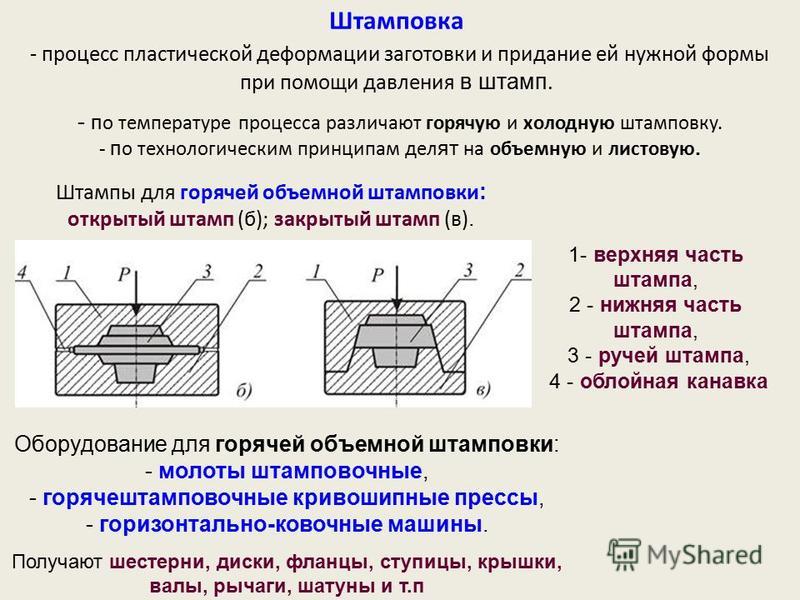

Объемная штамповка

Это технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.), для того, чтобы изготовить из них детали гораздо более сложной формы. Такой эффект реализуется посредством специального штампа. Исходя из конструктивной реализации, эта методика делится на 2 основных вида:

- Открытая — даёт возможность не придерживаться весовой точности.

В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.

В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру. - Закрытая — эта холодная и горячая обработка металлов под давлением не имеет специальных отверстий, а создание изделия проводится в ограниченном пространстве. Но важным условием является грамотный расчёт габаритов (вес и объём).

Листовая

Исходя из ожидаемого результата, эта разновидность ОМД делится на:

- Разделительную — включает в себя пробивку, отрезку и вырубку.

- Формообразующую — состоит из таких элементов, как чеканка, а также гибка и раздача и т.д.

При работе с этой методикой требуется гидравлический пресс или кривошипно-шатунный. Главной деталью этого оборудования считается штамп из матричных элементов и пунсона. Отличительной особенностью метода является отсутствие необходимости обрабатывать в дальнейшем. Для обеспечения высококачественного эффекта, применяемые детали должны иметь высокую точность.

Для обеспечения высококачественного эффекта, применяемые детали должны иметь высокую точность.

Сегодня самым популярным и распространенным способом обработки является штамповка листового металла под давлением. Она пользуется спросом среди большинства промышленных отраслей, что значительно расширяет область применения. С ее помощью производятся как небольшие элементы радиоэлектронных аппаратов, так и кузова автомобилей и иных транспортных средств.

Комбинированная

Эта разновидность ОМД актуальна при возникновении необходимости одновременного использования нескольких технологий. Комбинировать можно любые доступные на сегодняшний день методы. Их определение зависит от конечной цели, желаемого результата и текущего технического оснащения. На практике комбинирование проводится достаточно часто, так как это дает возможность создавать более сложные формы и конфигурации.

На практике используется схема прокатки, которая позволяет оптимизировать производственный процесс и ускорить обработку. Благодаря высокому уровню пластичности используемого в производстве сырья, выбор наиболее подходящей технологии проходит исходя из конечной цели изготовителя. Показатели способствуют созданию продукта необходимых размеров, заданным показателям или конкретным тех.заданиям. Максимальное количество промышленных отраслей задействуют в своем рабочем процессе разнообразные методы и технологии. При этом учитываются такие обязательные факторы, как общие условия, при которых проводится изготовление и направление деятельности предприятия.

Благодаря высокому уровню пластичности используемого в производстве сырья, выбор наиболее подходящей технологии проходит исходя из конечной цели изготовителя. Показатели способствуют созданию продукта необходимых размеров, заданным показателям или конкретным тех.заданиям. Максимальное количество промышленных отраслей задействуют в своем рабочем процессе разнообразные методы и технологии. При этом учитываются такие обязательные факторы, как общие условия, при которых проводится изготовление и направление деятельности предприятия.

Работа с металлическими изделиями — это сложный, кропотливый и длительный процесс, требующий ответственного подхода. Для достижения желаемого и технически верного результата обязательно требуется привлечение специалистов и оборудования. Добиться этого в домашних условиях практически невозможно, поэтому крайне важно обратиться в проверенную фирму, которая сможет предоставить достаточное количество оборудования, способного удовлетворить требования заказчика. Компания «Сармат» обладает этими возможностями, позволяя реализовать самые сложные задумки.

Компания «Сармат» обладает этими возможностями, позволяя реализовать самые сложные задумки.

Горячая обработка — металл — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Горячая обработка металлов давлением производится при температурах выше температуры рекристаллизации. Пластическое деформирование и в этом случае вызывает сдвиги и упрочнение, но упрочнение устраняется рекристаллизацией под действием теплоты обрабатываемой заготовки. [1]

Горячая обработка металлов давлением в зоне установленных температур снижает сопротивление деформированию примерно в 10 — 15 раз по сравнению с обычным холодным состоянием. Таким образом, при обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от вида и химического состава сплава. По этой диаграмме устанавливают интервал температур обработки давлением той или иной марки углеродистой стали. Из диаграммы видно, что стали с меньшим содержанием углерода обрабатываются давлением при более высоких температурах, а стали с повышенным содержанием углерода — при несколько пониженных температурах. Все примеси, входящие в сталь, ведут к понижению температур обработки давлением.

[2]

Все примеси, входящие в сталь, ведут к понижению температур обработки давлением.

[2]

| Расположение атомов в элементарной ячейке а-урана. [3] |

Горячая обработка металла в Р — фазе затруднительна, так как она мало пластична и существует в узком температурном интервале. Поэтому, с точки зрения технологии производства, гораздо большими преимуществами обладают а — и у-фазы урана. Фаза очень мягка; это объясняется тем, что она имеет простую кубическую объемноцентрированную решетку и существует в области высоких температур. [4]

Горячая обработка металлов давлением ведется при температурах, составляющих 0 6 — 0 8 от абсолютной температуры плавления. [5]

Горячую обработку металлов давлением проводят при температуре выше температуры рекристаллизации. Пластическая деформация и в этом случае вызывает сдвиги и упрочнение, но упрочнение устраняется рекристаллизацией. [6]

[6]

Режимы горячей обработки металлов и сплавов заданного химического состава давлением определяются в основном температурой, скоростью и степенью деформации, которые влияют в процессе деформирования на механические характеристики. В связи с этим большое значение в практике технологических и конструкторских расчетов имеют правильный выбор механических свойств металлов и сплавов при горячей обработке давлением, а также определение напряжений в деталях и конструкциях машин, работающих в высокотемпературных условиях. [7]

Ковка-вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Из всего многообразия процессов, выполняемых ковкой, в электромашино — и трансформаторостроении нашли применение: свободная ковка заготовок небольшой массы ( до 300 — 500 кг), радиальная ковка, поперечно-клиновая прокатка. [8]

При горячей обработке металлов давлением лучше применять негорящие смазки, соляные составы и др. При холодной обработке металлов давлением применяют жидкие смазки, смазывающие пасты, специальные покрытия. Жидкие смазки и пасты могут состоять из минеральных масел, наполнителей, активизаторов и др. Наполнители: мел, тальк, древесная мука, дисульфид молибдена и др. улучшают смазывающие свойства смазки, препятствуют выдавливанию смазки с поверхностей трения. Активизаторы, например олеиновая и стеариновая кислоты, улучшают смазывающие свойства масел.

[9]

При холодной обработке металлов давлением применяют жидкие смазки, смазывающие пасты, специальные покрытия. Жидкие смазки и пасты могут состоять из минеральных масел, наполнителей, активизаторов и др. Наполнители: мел, тальк, древесная мука, дисульфид молибдена и др. улучшают смазывающие свойства смазки, препятствуют выдавливанию смазки с поверхностей трения. Активизаторы, например олеиновая и стеариновая кислоты, улучшают смазывающие свойства масел.

[9]

При горячей обработке металла давлением чем больше переходов, тем больше охлаждается металл. При охлаждении сопротивление металла повышается, следовательно, повышается и расход энергии на деформацию. Чем больше переходов, тем меньше деформация при каждом переходе и меньше тепловой эффект пластической деформации, отчего сопротивление деформаций еще больше повышается. [10]

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава.

[11]

Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава.

[11]

При горячей обработке металлов давлением и резанием адгезионное взаимодействие между инструментальным и обрабатываемым материалами также вредно и приводит к налипанию обрабатываемого материала на инструмент и интенсивному изнашиванию инструментального материала. [12]

При горячей обработке металлов — ковке, штамповке, литье, термической обработке и сварке — в обрабатываемом изделии в результате неравномерного нагрева, охлаждения и усадки возникают внутренние напряжения, которые могут явиться причиной деформации и снижения работоспособности конструкции. [13]

| Температура рекристаллизации в зависимости от степени деформации ( схема.| Изменение механических свойств. [14] |

При горячей обработке металла, чтобы увеличить его пластичность, а также чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру, рекристаллизации. [15]

[15]

Страницы: 1 2 3 4

Горячее формованиеи холодное формование: в чем разница?

Долговечность. Гибкость. Экономическая эффективность. Адаптивность для различных промышленных и коммерческих приложений. В какой-то момент вы, наверное, задавались вопросом, как горячая и холодная штамповка сравниваются в этих категориях.

Хотя горячекатаные стальные профили составляют наибольший объем проката в Соединенных Штатах, знаете ли вы, что контракт для профилирования используется только холодная прокатка? Итак, для нас холодное профилирование – это просто профилирование. Горячая прокатка практически отсутствует в мире контрактного производства OEM-производителей. Этот процесс оставлен на усмотрение сталелитейных заводов, которые производят стандартные товарные формы.

Какие отличия делают холодный процесс применимым для прокатки, а иногда и лучшим выбором, чем горячий?

Что такое горячее формование по сравнению с холодным формованием?

Горячее формование

Горячее формование сочетает экструзию и прокатку с использованием расплавленной стали при чрезвычайно высоких температурах. Некоторые конструктивные формы, например те, которые используются для поддержки и укрепления зданий, нельзя сделать иначе .

Некоторые конструктивные формы, например те, которые используются для поддержки и укрепления зданий, нельзя сделать иначе .

Классическим примером является наличие большого «поршня», заполненного горячей сталью, который выдавливает форму, используемую для двутавровой балки в конструкционных приложениях. Затем он проходит серию роликов, которые точно настраивают его форму и сжимают его до допусков, необходимых для этой конкретной формы.

Не имеет смысла брать стальной стержень и формировать из него что-то вроде буквы «I». Горячее формование также может производить рулонные стальные листы толщиной до 0,60 дюйма.

Проблема в том, что это очень специализированный процесс измельчения. Использование высоких температур и расплавленного материала требует огромных печей, которых не так много. Это огромные инвестиции, чтобы купить оборудование, необходимое для безопасного обращения с расплавленной сталью, и найти опытных рабочих для эксплуатации оборудования.

Холодное профилирование

Как следует из названия, холодное профилирование включает изготовление форм при комнатной температуре или немного выше комнатной температуры.

Для производства холоднокатаных профилей не требуется много высокотемпературного специализированного оборудования. Две формы сырья, обычно подаваемые через профилегибочные машины, представляют собой плоские и рулонные листы.

В качестве сырья для холодной штамповки можно использовать горячекатаную сталь в листовом виде. Вы просто не сформируете его, так сказать, «в горячем виде» — он будет иметь комнатную температуру в течение нескольких дней к тому времени, когда ваш вальцовый станок будет работать с ним.

(Источник: Хотите узнать больше о холодном прокате? Нажмите ниже, чтобы прочитать наше руководство!)

В чем разница между горячекатаной и холоднокатаной сталью?

Применяется как для горячей, так и для холодной штамповки. Свойства конкретных марок металлов иногда определяют, следует ли их формовать горячим или холодным способом.

Различия включают:

- Скорость и качество работы

- Использование в строительстве

- Прочность

- Ограничения по размеру

Скорость и качество работы

Может потребоваться 50 валков, чтобы утончить горячую стальную заготовку методом горячей прокатки. Для этой детали может потребоваться 100 проходов с холодной прокаткой. Почему? Требуется больше силы, чтобы манипулировать металлом.

Однако, чем больше рулонов, тем более узкие допуски на деталь и более качественный конечный продукт. Этот процесс может увеличить затраты из-за необходимости использования дополнительного оборудования и рабочего времени, но он может быть оправдан для вашего клиента.

Этот процесс может увеличить затраты из-за необходимости использования дополнительного оборудования и рабочего времени, но он может быть оправдан для вашего клиента.

Использование в конструкциях

Конструктивные формы, такие как двутавровые балки, обычно подвергаются горячей прокатке. Формула стали, используемой для двутавровых балок, отличается от той, что используется при холодной штамповке. Он твердый и менее пластичный, из-за чего его труднее согнуть в холодном состоянии, поэтому он используется для структурных форм, которые несут большой вес!

Холодная прокатка имеет множество коммерческих и промышленных применений . К ним относятся:

- Указатели и ограждения

- Солнечная

- Охлаждение

- Эскалаторы и лифты

Щелкните здесь, чтобы получить дополнительную информацию о некоторых из множества применений профилирования.

Прочность

Для аналогичных марок холоднокатаный металл может быть прочнее горячекатаного из-за деформационного упрочнения. Когда вы подвергаете деталь 100 проходам вместо 50, нагрузка на материал составляет укрепляет его и делает сильнее .

Когда вы подвергаете деталь 100 проходам вместо 50, нагрузка на материал составляет укрепляет его и делает сильнее .

Если для профилированной детали требуются горячекатаные листы, вы все равно получите дополнительную прочность. Но было бы прочнее, если бы вы начали со стандартного холоднокатаного материала.

Ограничения по размеру

Как упоминалось ранее, стальные листы подвергаются горячей прокатке только до определенной толщины. Вы не можете купить горячекатаный лист 20 калибра. В этот момент вам придется использовать холоднокатаный.

Поскольку гнутые детали обычно изготавливаются из рулонного материала, продукт длина ограничена только количеством материала в рулоне и обращением с готовым компонентом. Горячекатаные профили также ограничены только возможностями оборудования.

Профилирование в большинстве случаев имеет смысл

Холодное профилирование обычно приводит к получению более качественных и привлекательных готовых поверхностей с меньшими допусками. Он может быть сформирован в самые разные формы, которые могут быть легко оцинкованы, окрашены или покрыты порошковой краской в процессе формования.

Он может быть сформирован в самые разные формы, которые могут быть легко оцинкованы, окрашены или покрыты порошковой краской в процессе формования.

Суть, конечно, в том, чтобы использовать наилучший процесс для работы. Вам нужно знать, подходит ли ваше приложение для профилирования или альтернативного метода? Спросите у производителя, прежде чем приступать к холодной или горячей прокатке.

Хотите узнать больше о холоднокатаных деталях?

Наше всестороннее руководство по проектированию горячештампованных деталей дает хорошее руководство по оптимизации конструкции для холодной прокатки. Загрузите руководство ниже:

(Примечание редактора: эта статья была первоначально опубликована в январе 2019 г.).и был недавно обновлен.)

Горячее формование – теплотехника

Горячее формование – это ряд процессов, специально разработанных для формования жаропрочных сплавов.

Горячая штамповка

Горячая штамповка аналогична традиционной холодной штамповке, но включает нагрев инструмента и компонента. Температуры варьируются от 600°C до 980°C в зависимости от требований заказчика и используемого материала. Горячий листовой металл соприкасается с горячей матрицей, в то время как горячий пуансон опускается в матрицу и формирует деталь. Затем деталь некоторое время выдерживается под формовочным давлением.

Температуры варьируются от 600°C до 980°C в зависимости от требований заказчика и используемого материала. Горячий листовой металл соприкасается с горячей матрицей, в то время как горячий пуансон опускается в матрицу и формирует деталь. Затем деталь некоторое время выдерживается под формовочным давлением.

Горячая закалка штампов

Листовой металл нагревается в печи, а затем формуется в холодном штампе/штамповочном инструменте.

Горячее прессование

Горячее прессование похоже на традиционное холодное прессование, но перед прессованием в тормозном прессе заготовки предварительно нагреваются в печи.

Senior Aerospace Thermal Engineering является одним из ведущих специалистов в этой технологии, и мы обладаем мощными возможностями в области горячей штамповки и горячей вытяжки металлов для аэрокосмической отрасли, включая горячую вытяжку двойного и тройного действия. В настоящее время мы используем 6 прессов с полным диапазоном размеров, давления и температуры.

Преимущества горячего формования

Горячее формование дает ряд преимуществ по сравнению с другими методами формования, включая холодное формование, сверхпластическое формование и т. д. возможна превосходная точность формы без пружинения

Сложные формы: Использование контролируемой силы захвата вокруг формовочного штампа позволяет формировать более сложные формы и/или узкие радиусы без расщепления или локального утонения – результат, традиционно достижимый Суперпластичная формовка (SPF), но в разы дешевле

Более высокие допуски на профиль поверхности: Горячая вытяжка идеально подходит для формовки титана и других жаропрочных сплавов, поскольку она предотвращает растрескивание и формы с гораздо более высокими допусками профиля поверхности, чем при холодной вытяжке

Постоянная толщина: Процесс позволяет избежать утончения или сужения листа за счет плавного стягивания края листа внутрь, а не утончения.

Устойчивость к растрескиванию: Титан горячей штамповки более устойчив к растрескиванию, что снижает количество отходов и создает деталь, которая соответствует чертежам и работает более безопасно и эффективно

Прочность: Прочность готового компонента такая же, как у кованого компонента

Более низкая стоимость: Горячее формование представляет собой более дешевую альтернативу сверхпластическому формованию (SPF). Возможна меньшая начальная толщина листа, что значительно сокращает время формования.

Наши возможности

Используемые материалы

- Титан и его сплавы (Ti6/4, TI-6242, Ti230, TiCP)

- Сплавы на основе никеля и кобальта – нимоник (N75), инконель (IN718, IN625)

Разрешения

Senior Aerospace Thermal Engineering имеет разрешения от всех наших основных клиентов на горячее формование, включая:

- Airbus (ABP3-1117, ABP6-3202)

- Aircelle (HPTR0072A)

- Системы BAe (R25-9027)

- Роллс-Ройс (RPS627)

- ГКН (Вольво)ВОЛС 10067154, 10073265)

- ИТП (SPE-027)

- Bombardier (P.

В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.

В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.