Сварные швы и болты металлоконструкций

Согласно действующим нормам и стандартам, чертежи металлических конструкций выполняются с применением разнообразных графических обозначений. Они необходимы для того, чтобы отображать условные либо упрощенные изображения крепежа, различных конструктивных особенностей строений и пр. Графические обозначения наносятся на чертежи в соответствии с определенными правилами.

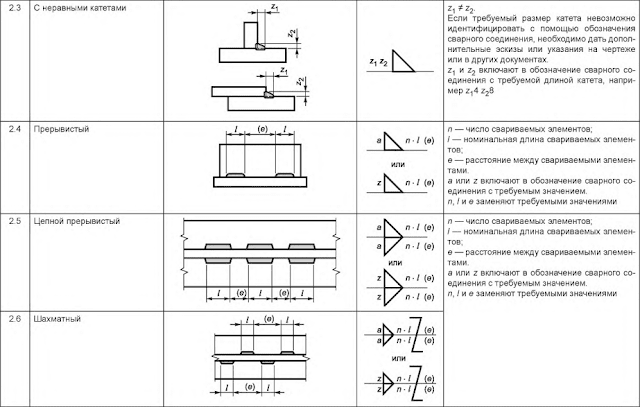

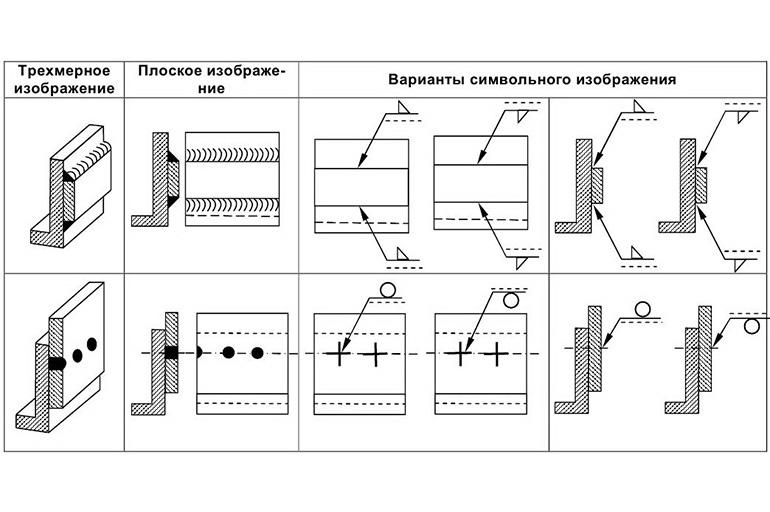

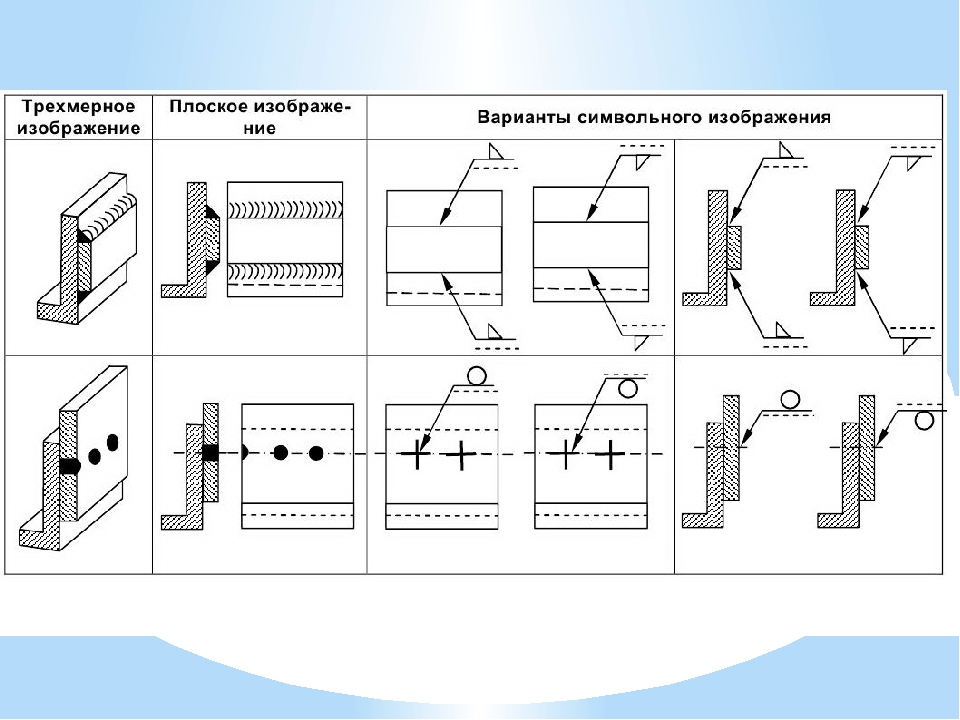

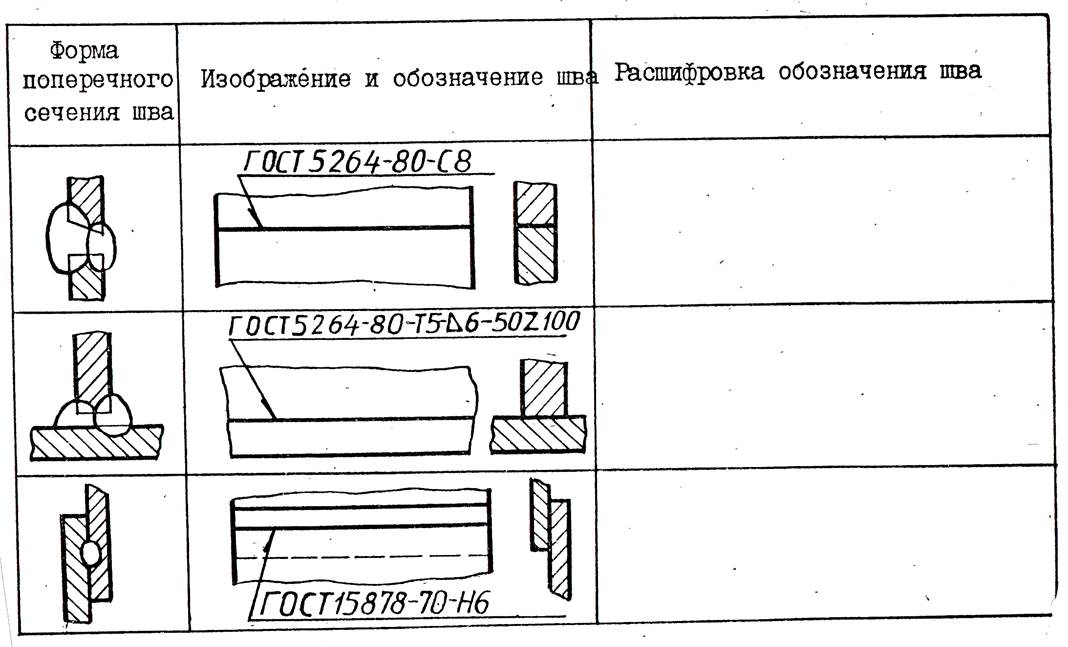

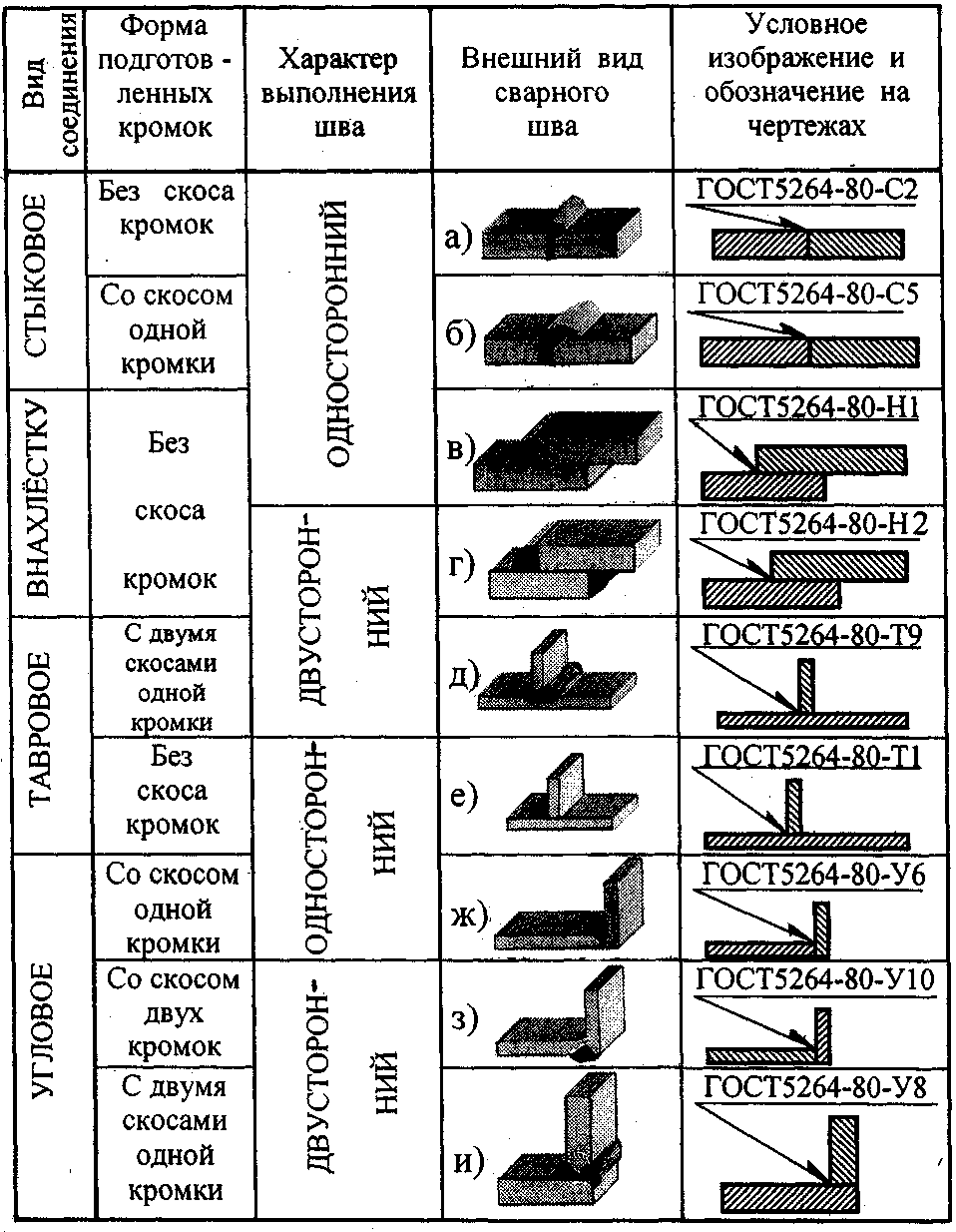

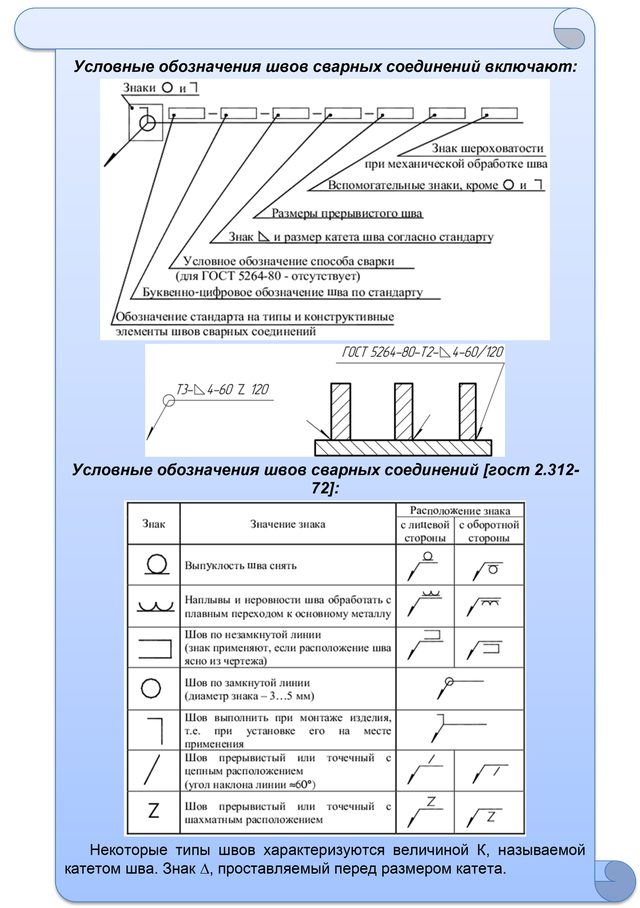

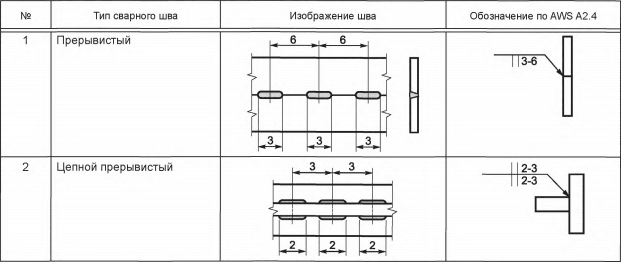

Когда проектировщики выполняют чертежи различных металлических конструкций, то для изображения на них сварных швов используют условные изображения, предусмотренные ГОСТ 2.312 – 72. Однако из этого правила есть свое исключение, и состоит оно в том, что в соответствии с теми стандартами, которые приняты на предприятиях, занимающихся изготовлением металлических конструкций, на чертежах марки КМ можно указывать изображения швов сварных соединений, которые приведены в следующей таблице.

Металлические конструкции

Сфера применения металлических конструкций чрезвычайно широка. Они используются практически во всех зданиях гражданского и промышленного назначения, для возведения инженерных сооружений. Без них не обойтись тогда, когда нужно соорудить большие пролеты на значительной высоте и испытывающие немалые нагрузки. Чаще всего металлические конструкции применяются в производственных зданиях, при строительстве эстакад, мостов, мачт и башен. Их также активно используют для создания каркасов многоэтажных зданий, а также в разнообразных листовых конструкциях.

У металлических конструкций есть множество достоинств, благодаря которым их можно столь широко и успешно применять в строительстве.

Ключевым фактором, который обеспечивает высокую степень надежности металлоконструкций, является то, что реальные значения такой их важнейшей характеристики, как распределение напряжений и деформаций, практически совпадают с расчетными. Сталь и алюминиевые сплавы различных марок, из которых изготавливают металлические конструкции, очень однородны по своей структуре. Кроме того, они также имеют очень близкие к расчетным показатели упругопластической и упругой работе этих материалов.

Кроме того, они также имеют очень близкие к расчетным показатели упругопластической и упругой работе этих материалов.

Изготовлением разнообразных металлических конструкций, используемых при строительстве, занимается немало промышленных предприятий. Те из них, которые оснащены современным высокопроизводительным оборудованием, изготавливают изделия с высокой степенью готовности. Что касается установки металлических конструкций, то эта процедура отличается высокой технологичностью и осуществляется персоналом специализированных организаций с использованием современной техники.

Проектирование металлических конструкций осуществляется с учетом предъявляемых к ним технологических требований и требований, касающихся монтажа. Кроме того, оно производится с использованием самых современных и эффективных методик, которые обеспечивают минимизацию трудоемкости этого процесса.

После того как металлические конструкции, предназначенные для использования в качестве элементов каких-либо строительных объектов, изготовлены на предприятии, их необходимо доставить непосредственно на место монтажа или же целиком, или же по частям (так называемыми отправочными элементами). Для этого используют специализированные транспортные средства.

Для этого используют специализированные транспортные средства.

Долговечность металлических конструкций определяется сроками их морального и физического износа. Длительность последнего связана, прежде всего, с процессами электрохимической коррозии. Для того чтобы обеспечить защиту металла от нее, сейчас используют самые передовые технологии обработки, а также новейшие лакокрасочные и полимерные покрытия.

Вне зависимости от того, для чего именно предназначена та или иная металлическая конструкция и в какой именно степени она загружена и функциональна, она должна обладать гармоничными (с точки зрения эстетики) формами. Это требование является наиболее существенным для тех металлоконструкций, которые используются при строительстве различных общественных зданий и сооружений.

| Везде | Добавляет окружность к сгибу линии шва, что указывает на то, что шов применяется вокруг контура. |

||||||||

| Шов при монтажной сварке | Добавляет к сгибу линии шва, что указывает на то, что шов применяется в монтажной сварке или на месте. Выберите нижний Шов при монтажной сварке , чтобы флажок указывал вниз. | ||||||||

| Верхний Шов при монтажной сварке | Нижний Шов при монтажной сварке | ||||||||

| Обозначение сварного шва | Используйте верхнюю кнопку Обозначение сварного шва, чтобы выбрать обозначение для шва на обратной стороне. Используйте нижнюю кнопку Обозначение сварного шва, чтобы выбрать обозначение для шва на лицевой стороне. | ||||||||

Нажмите и выберите обозначение из библиотеки обозначений. Чтобы отключить обозначение, выберите <Нет>. Доступность других параметров зависит от выбранного обозначения. Введите размер слева от обозначения. Введите шаг справа от обозначения. Формат шага — обычно Длина-Шаг. Чтобы отключить обозначение, выберите <Нет>. Доступность других параметров зависит от выбранного обозначения. Введите размер слева от обозначения. Введите шаг справа от обозначения. Формат шага — обычно Длина-Шаг.

| |||||||||

| Шов на лицевой стороне размером 1/8 и шагом 2-4. | Шов на обратной стороне | ||||||||

| Обозначение процесса сварки | Введите текст в поле, на любом количестве строк, и он появится сзади обозначения. | ||||||||

| Контур | Выберите:

|

||||||||

| Метод окончательной обработки | Выберите Нет, Рубка, Шлифовка, Ковка, Механическая обработка, Обкатка или Не указано. |

||||||||

| Прерывистая сварка | Обозначения сварки выше и ниже строки являются прерывистыми. Выберите Справа или Слева, чтобы указать, где обозначение ниже строки должно стать прерывистым. | ||||||||

| Второе скругление | Добавляет второе скругление в существующее обозначение. Этот параметр доступен только для Квадрата, Фаски, J-канавка и Развальцовка-скос. Введите размер слева от обозначения. Введите шаг справа от обозначения. | ||||||||

| Второе скругление | Второе скругление с размером и шагом | ||||||||

| Ширина сварного шва | Введите размер. |

||||||||

| Стрелка | Присоединяет ширину сварного шва к обозначению со стрелкой. | ||||||||

| Угол разделки кромок | Введите угол в градусах (обозначение градуса добавляется автоматически). | ||||||||

| Внутри | Текст, расположенный внутри сварного шва. | ||||||||

| Соединены с | Выберите Нет или один из типов (Проставка для двойной V-канавки и т.д.). | ||||||||

| Шрифт | Чтобы указать шрифт для текста и размер обозначения, снимите флажок Использовать шрифт документа и нажмите Шрифт.

|

||||||||

| Полка выноски | Выполните привязку выноски к указанному положению на обозначении сварного шва. | ||||||||

| Использовать несколько изогнутых указателей | Позволяет вам нажать мышью несколько раз в графической области для создания изогнутых указателей. | ||||||||

| Слой | В чертеже с именованными слоями выберите слой из списка. | ||||||||

| Стиль | |||||||||

Обозначение сварных швов — Энциклопедия по машиностроению XXL

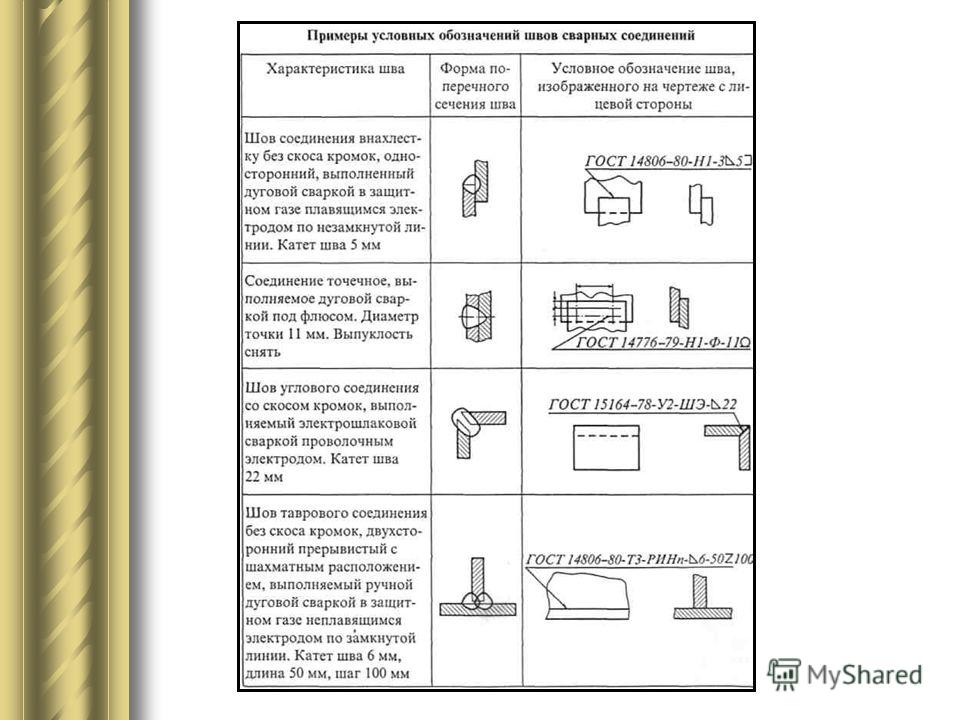

Если сварное соединение имеет одинаковые швы, то применяется упрощенное обозначение сварных швов. [c.212]Примеры обозначений сварных швов по ГОСТ 2.

312 — 72 (табл. 17)

[c.304]

312 — 72 (табл. 17)

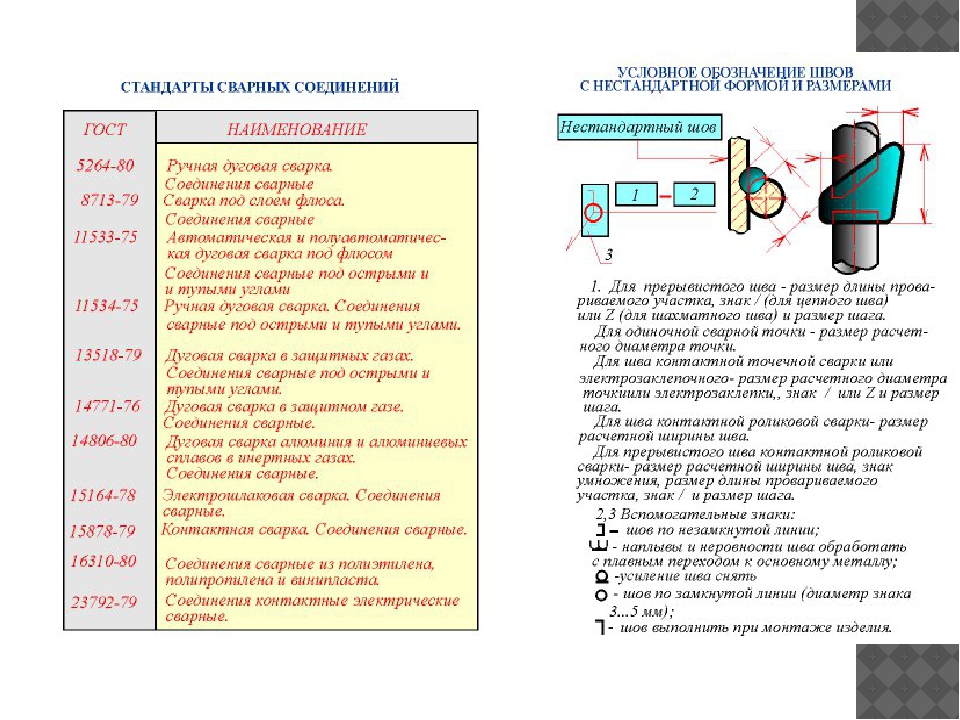

[c.304]Подробнее об условных изображениях и обозначениях сварных швов и видов сварки см. в ГОСТ 5264 — 80, 8713 — 79, 11533-75, 11534-75, 14771-76, 14776-79, 14806-80, 15164-78, 16037-80, 16038-80, 16098-80. [c.305]

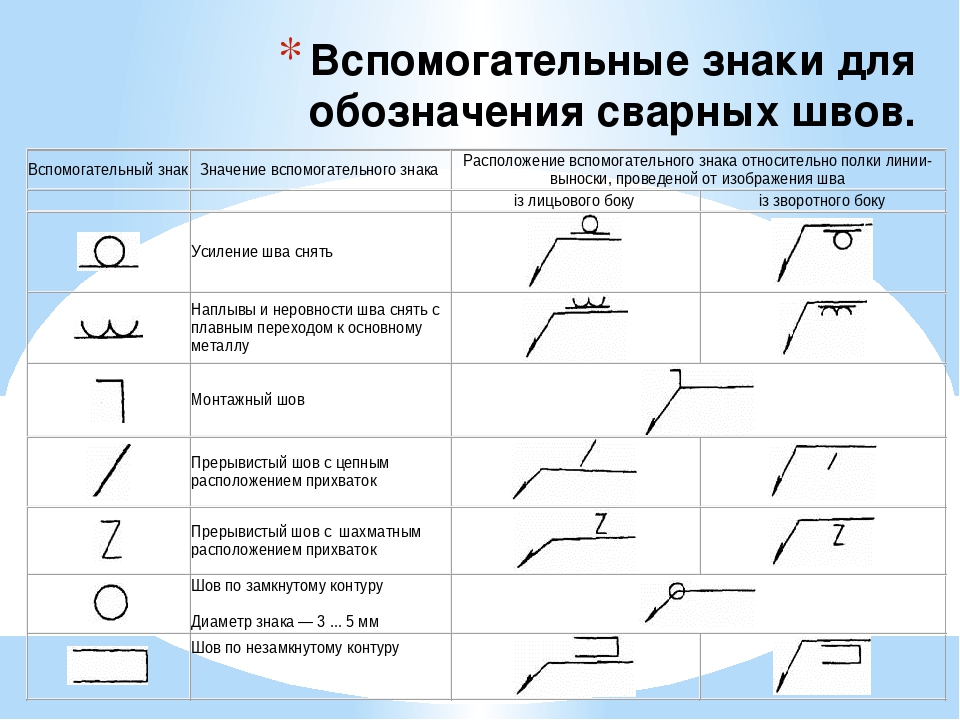

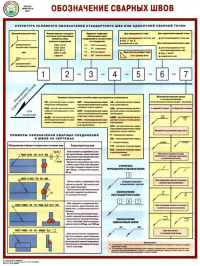

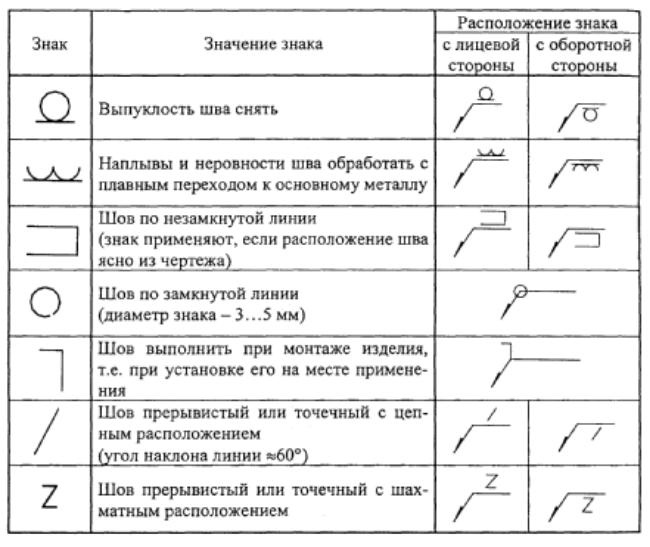

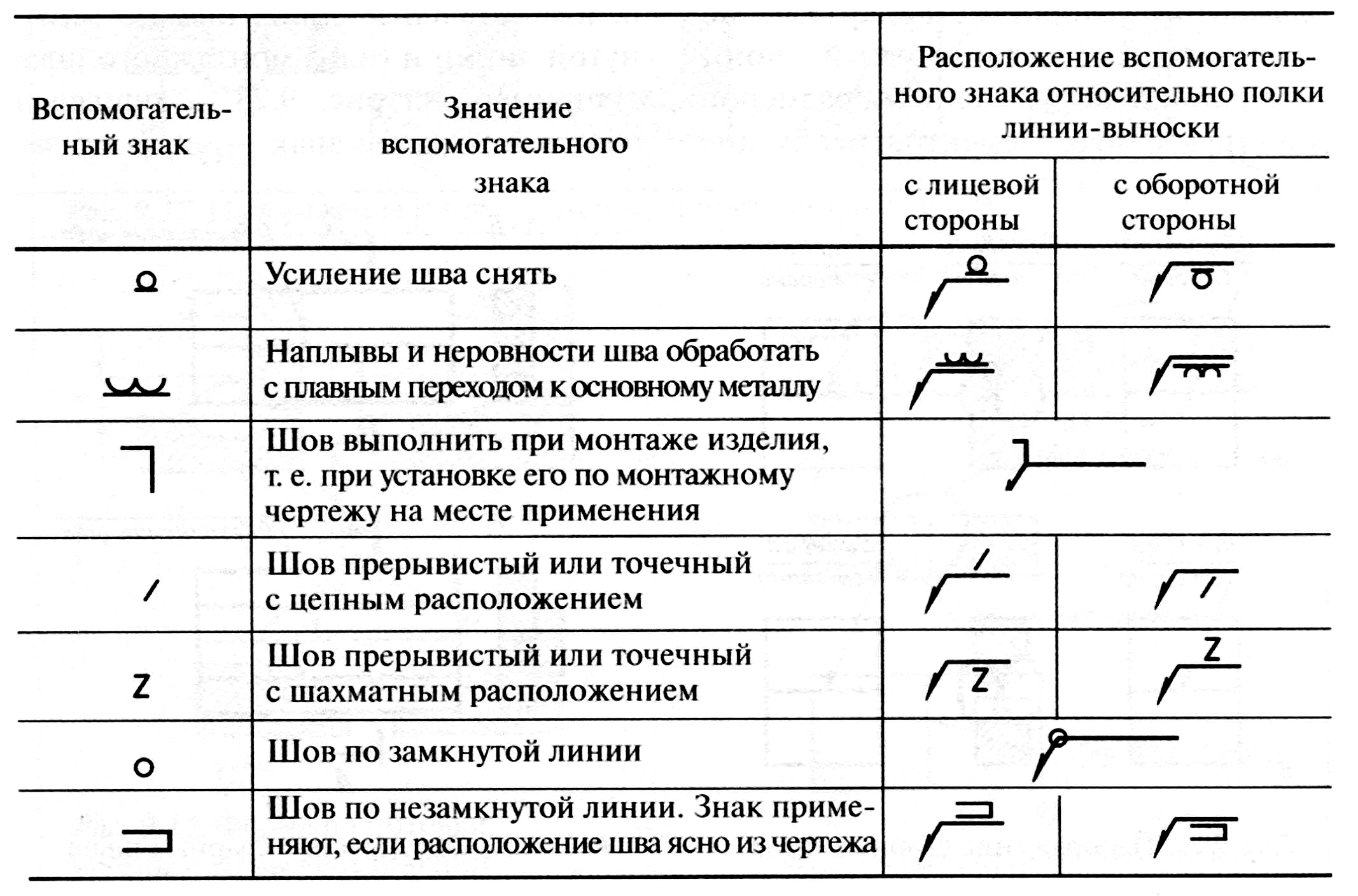

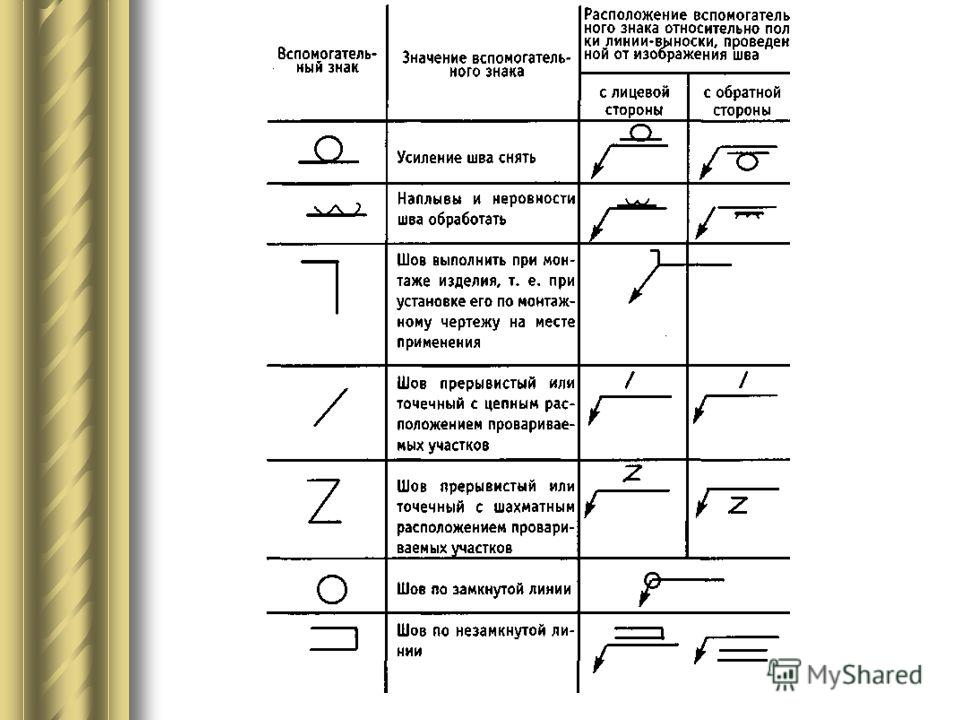

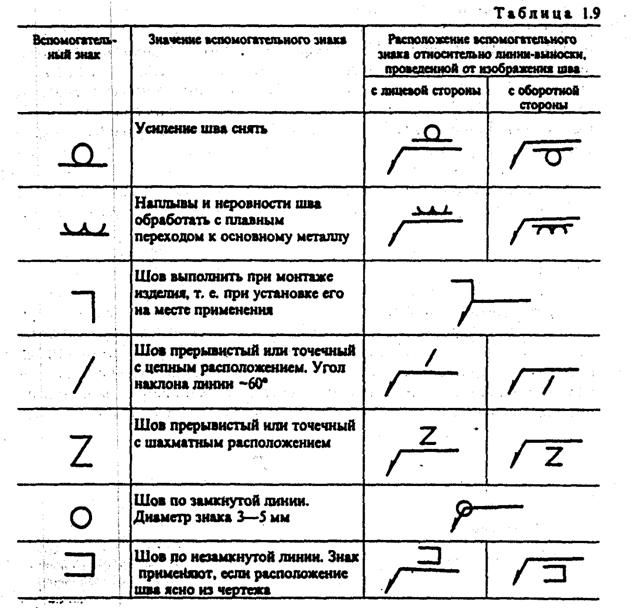

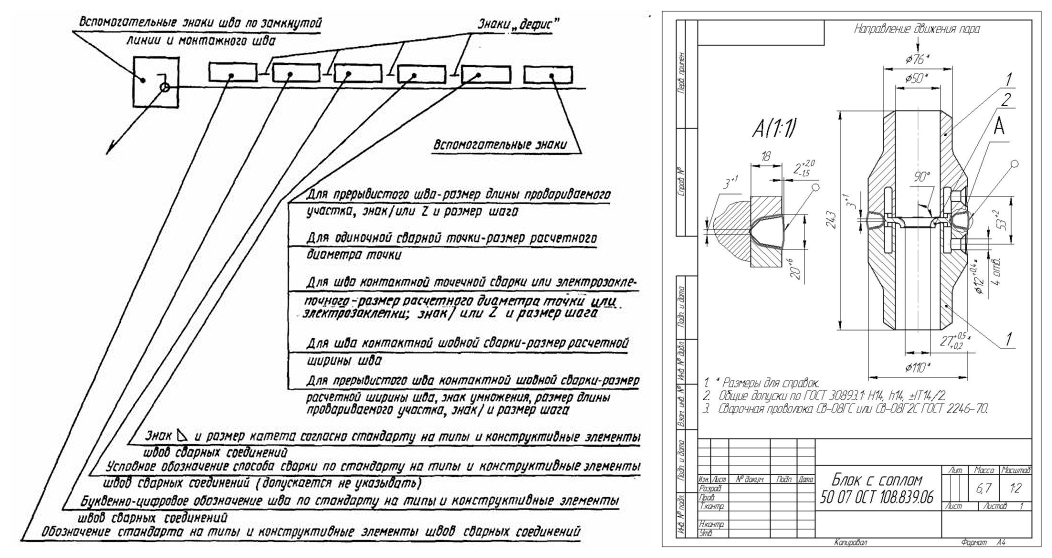

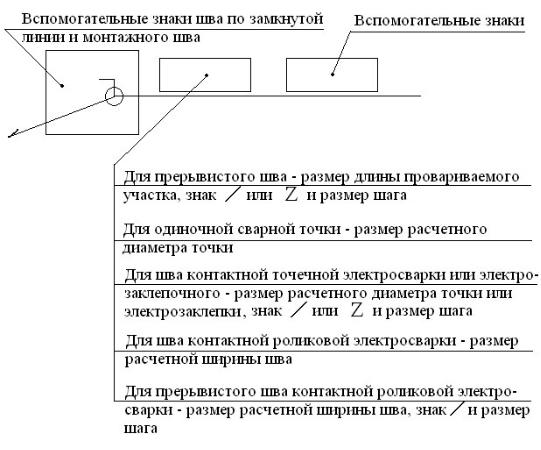

В табл. 7.2 даны вспомогательные знаки, проставляемые в условном обозначении сварных швов. Эти знаки выполняют сплошными тонкими линиями, причем высота знаков должна быть равна высоте цифр, входящих в обозначение шва. [c.215]

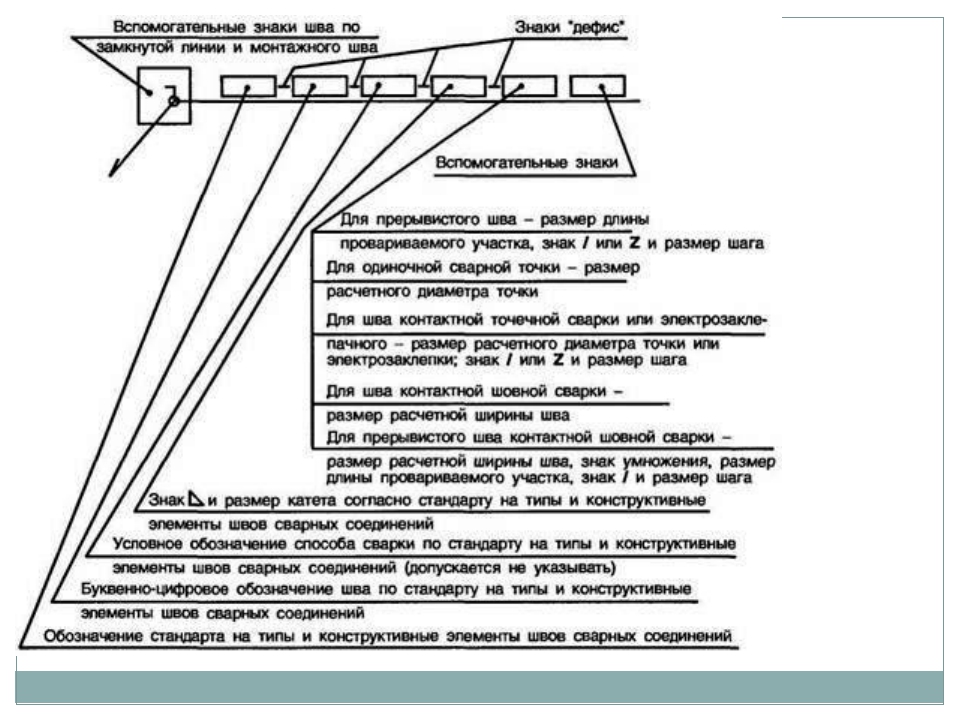

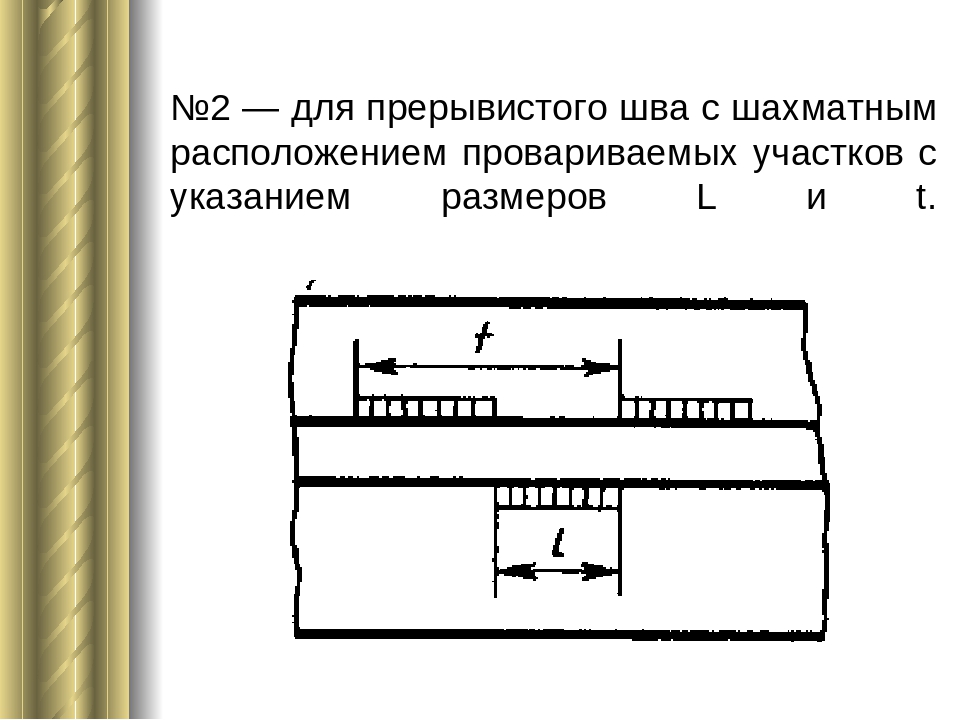

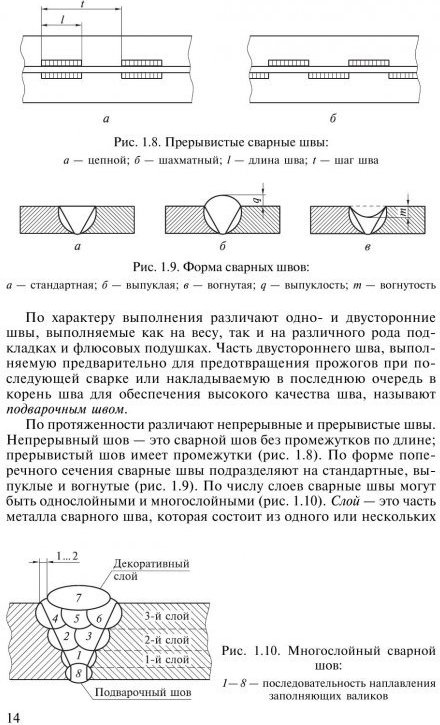

Пятая позиция предусматривает правила нанесения обозначений для прерывистых швов, для одиночных сварных точек, для швов контактной сварки точечных или роликовых. Например, для прерывистых швов записывают размер длины провариваемого участка /, знак 2 или / и размер шага шва для шва контактной роликовой электросварки — размер расчетной ширины шва для шва контактной точечной электросварки — диаметр точки d, знак / или знак 2 и размер шага и т. д. Все случаи приведены в примерах услов-1 ых обозначений сварных швов (табл. 7.6).

[c.224]

д. Все случаи приведены в примерах услов-1 ых обозначений сварных швов (табл. 7.6).

[c.224]На рис. 16.4 дано изображение сварной металлической балки двутаврового сечения, состоящей из верхнего и нижнего поясов, стенки и ребер жесткости — длинных и коротких. В обозначениях сварных швов указывается необходимая величина катета (первая цифра) и длина шва (вторая цифра), [c.415]

Значительным изменениям подверглись условные графические знаки для обозначения сварных швов и правила нанесения их на изобра- [c.96]

Условный знак для обозначения пайки (черт. 172, а) и склеивания (черт. 172, б) наносят не на полке линии-выноски, как это делается при обозначении сварных швов, а на самой линии-выноске. На полке линии-выноски указывают номер пункта технических требований, в котором говорится о требованиях к качеству шва. В остальных случаях полка к линии-выноске не проводится. Для обозначения швов, выполненных пайкой или склеиванием, по периметру на конце линии-выноски, как и при сварке, наносят окружность, диаметр которой равен 3. ..4 мм (черт, 173). Линия-выноска, в отличие от обозначения сварки, у шва заканчивается двусторонней стрелкой.

[c.102]

..4 мм (черт, 173). Линия-выноска, в отличие от обозначения сварки, у шва заканчивается двусторонней стрелкой.

[c.102]

ОБОЗНАЧЕНИЕ СВАРНЫХ ШВОВ [c.291]

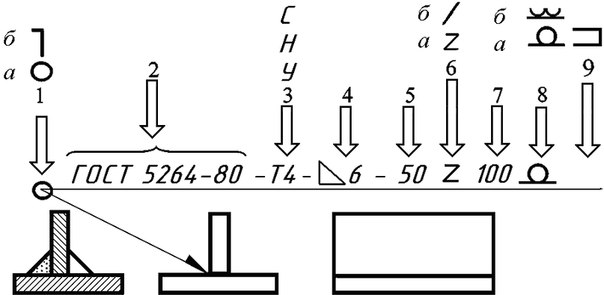

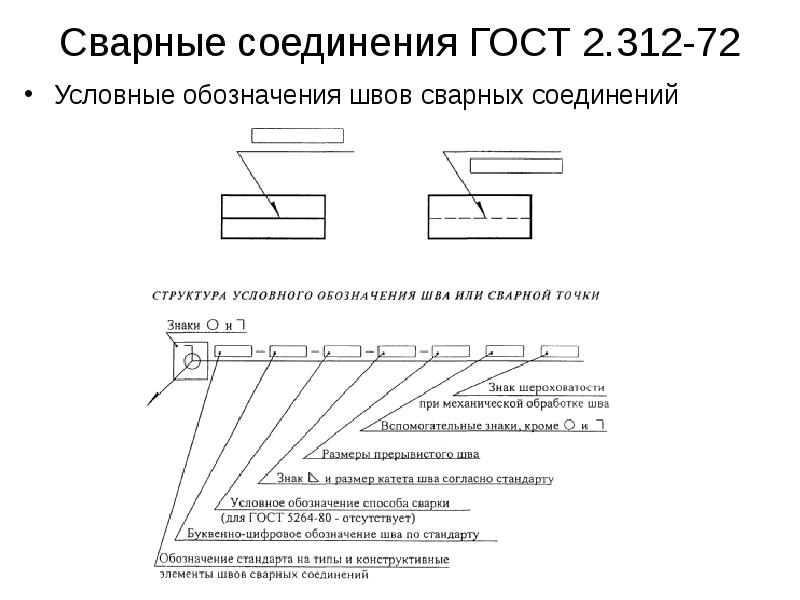

Условное обозначение сварных швов в общем случае должно содержать в порядке, показанном прямоугольниками 1 ,5 на рис. 16.28, следующее [c.292]

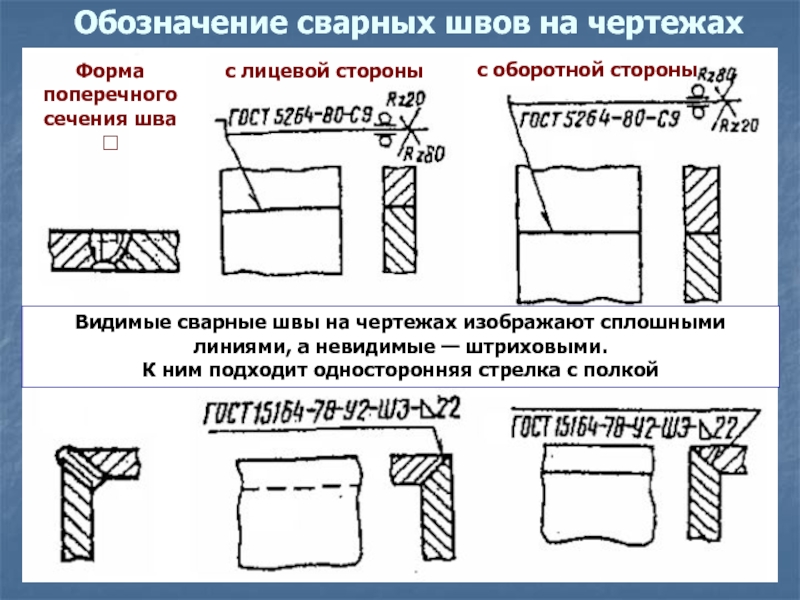

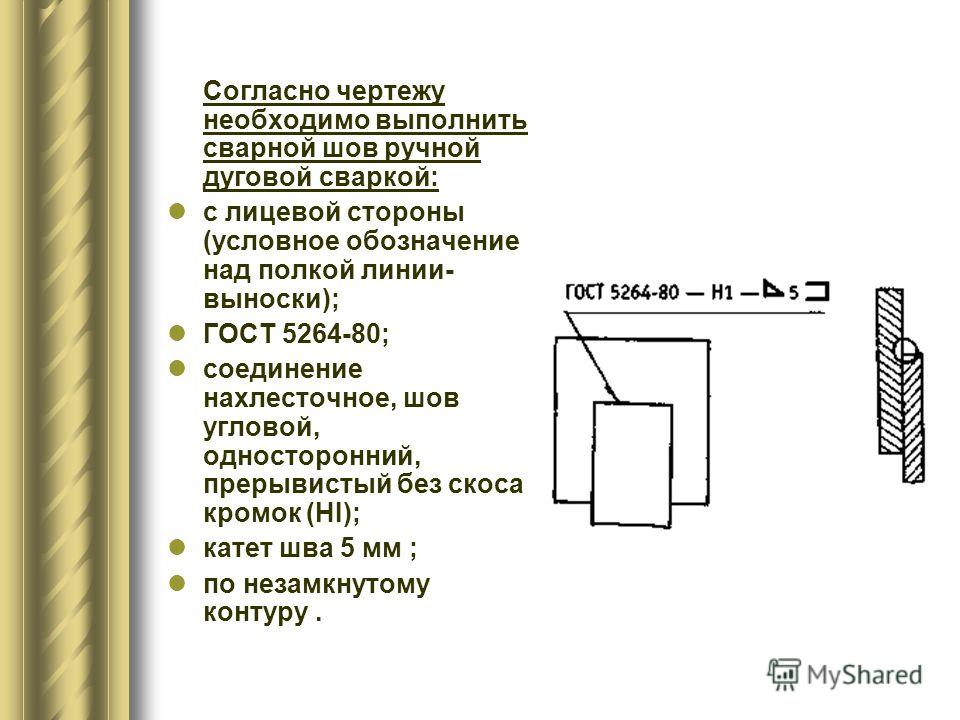

Обозначение сварных швов. Чертежи сварных деталей оформляют как чертежи сборочных единиц. Элементы сварной детали в разрезах и сечениях штрихуют в разных направлениях (рис. 22.10,(1). Если же сварную деталь изображают в сборе с другими деталями, то все элементы ее штрихуют в одном направлении (рис. 22.10, б). [c.325]

Условное обозначение сварных швов [c.325]

Условные изображения и обозначения сварных швов представляют в соответствии с ГОСТ 2.312—72. [c.127]

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИИ 2.1. Вспомогательные знаки для обозначения сварных швов приведены в таблице. [c.113]

[c.113]

ГОСТ 2.312—72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений устанавливает графическое изображение и обозначение сварных швов. [c.8]

Примеры обозначения сварных швов рисунок 13.41, а — шов углового соединения, без скоса кромки, односторонний, выполняемый электродуговой сваркой с катетом шва 5 мм рисунок 13.41, б — сварное соединение цилиндрической детали с пластиной. В этом соединении шов односторонний без скоса кромок выполнен по замкнутому контуру (знак О) газовой сваркой (буква Г ) с катетом шва 3 мм. ГОСТ 5264—80 определяет типы швов сварных соединений деталей из углеродистых сталей, вьшолнен-ных ручной электродуговой сваркой. [c.228]

Обозначение сварных швов на чертежах. [c.95]

Условные обозначения сварных швов и методика нанесения их на чертежах сводятся к следующему [c.451]

Условные обозначения сварных швов и методика нанесения их на чертежах. ………………………………………….. . .

[c.453]

………………………………………….. . .

[c.453]

Вспомогательные знаки для обозначения сварных швов устанавливает ГОСТ 2.312—72. Знаки на чертежах, входяш ие в обозначение швов, выполняют сплошными тонкими линиями. Их высота равна высоте цифр, входящих в обозначение шва. [c.210]

Какие упрощения допускаются в обозначении сварных швов [c.214]

Условные обозначения швов сварных соединений. 1. Вспомогательные знаки для обозначения сварных швов приведены в табл. 25. [c.142]

Вспомогательные знаки для обозначения сварных швов [c.143]

Измельчение структуры шва 28 Изображение и обозначение сварных швов на чертежах 15, 18 Импульсная дуга 194, 197 Инверторный источник питания сварочной дуги 111 Индукционная сварка 264 Индукционный метод контроля 356 Инжекторные сварочные горелки 68 Интерметаллиды 255 [c.391]

Обозначение сварных швов в пространстве 15 Обозначения источников питания дуги 95

[c. 392]

392]

Обозначения сварных швов на чертежах 15, 18 [c.392]

В ГСЮТе 5263—58 приведены условные обозначения сварных швов, применяющиеся на чертежах. [c.295]УСЛОВНЫЕ ОБОЗНАЧЕНИЯ СВАРНЫХ ШВОВ НА ЧЕРТЕЖАХ [c.166]

Условные обозначения сварных швов и правила выполнения их на чертежах установлены ГОСТ 5263-58. Примеры обозначения швов сварных соединений приведены в табл. 10, а вспомогательные знаки — в табл. 9. [c.166]

Условные обозначения сварных швов на чертежах [c.167]

Имеется также государственный стандарт на условные обозначения сварных швов ГОСТ 2.312—72 Условные изображения и обозначения hibob сварных соединений , также обязательный для применения па чертежах конструкций. [c.12]

На рис. 452 представлен пример сборочного чертежа изделия опоры, состояптей из сварного соединения деталей, изготовленных по их чертежам. На сборочном чергеже (рис. 452) нанесены обозначения сварных швов в соогветствии с правилами, изложенными в 5. г.и. 5. Для приварки ушка 3 к плите / применен шов TIO (по ГОСТ 5264-69). Для выполнения такого шва должны быть осуществлены два симметричных скоса одной кромки ушка. Раз-

[c.261]

На сборочном чергеже (рис. 452) нанесены обозначения сварных швов в соогветствии с правилами, изложенными в 5. г.и. 5. Для приварки ушка 3 к плите / применен шов TIO (по ГОСТ 5264-69). Для выполнения такого шва должны быть осуществлены два симметричных скоса одной кромки ушка. Раз-

[c.261]

На рис. 21.8а дан разрез сваренных листов с изображением шва. На чертеже показывают упрощенное изображение (рис. 21.86) сварного шва контурной линией, если шов видим, с надписью, для составления и чтения которой требуется стандарт или справочник. Выносная линия заканчивается полустрелкой, кружок означает сварку по периметру (размер диаметра 3-4 мм). Запись стандарта над полочкой выносной линии означает шов видимый. На рис. 21.8в показан невидимый шов. На рис. 21.8г рассмотрены варианты разрезов и вид при точечной сварке (крестики оформляются контурной линией с размерами штрихов, равными 5-10 мм). Обозначения сварных швов регламентирует ГОСТ 2.312-72. Обозначения паяных и клееных соединений (ГОСТ 2. 313-82) приведены на рис. 21.8д,е. В разрезе и на виде припой и клей условно изображают двойной контурной линией (25).

[c.414]

313-82) приведены на рис. 21.8д,е. В разрезе и на виде припой и клей условно изображают двойной контурной линией (25).

[c.414]

Условн>.1е обозначения паяных швов аналогичны усфвным обозначениям сварных швов, но с добавлением литеры П . Например, на-хлесточно соединение обозначается ПН (ПН-1, ПН-2 и др.), тавровое — ПТ (ПТ-1, ПТ-2 и т. д.), угловое —ПУ (ПУ-1, ПУ-2, ПУ-3). Однако стыковое паяное соединение в отличие от сварного обозначается ПВ (паяние встык — ПВ-1, ПВ-2 и т. д.), а литерами ПС (ПС-1, ПС-2 и т. д.) обозначается соприкасающийся тип паяного соединения (подробнее см. ГОСТ 19249—73 Соединения паяные. Основные тчпы и параметры ). [c.64]

Методические указания к выполнению практической работы «Обозначение сварных швов на чертеже»

Лабораторная работа №17

Обозначение сварных швов на чертеже

ПМ.01 Подготовка и осуществление технологических процессов изготовления сварных конструкций

МДК 01. 01. Технология сварочных работ

01. Технология сварочных работ

Цель работы: систематизировать знания и умения при чтении условных обозначений сварных швов на чертежах.

Оборудование и дидактические материалы: чертежи деталей и сборочные чертежи.

Краткие теоретические сведения.

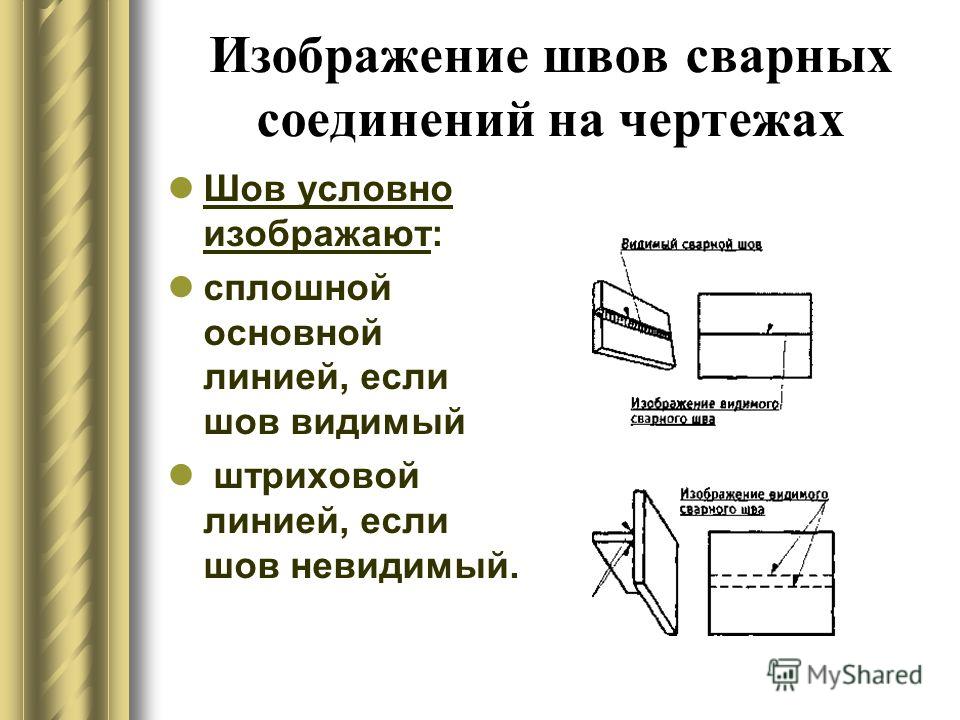

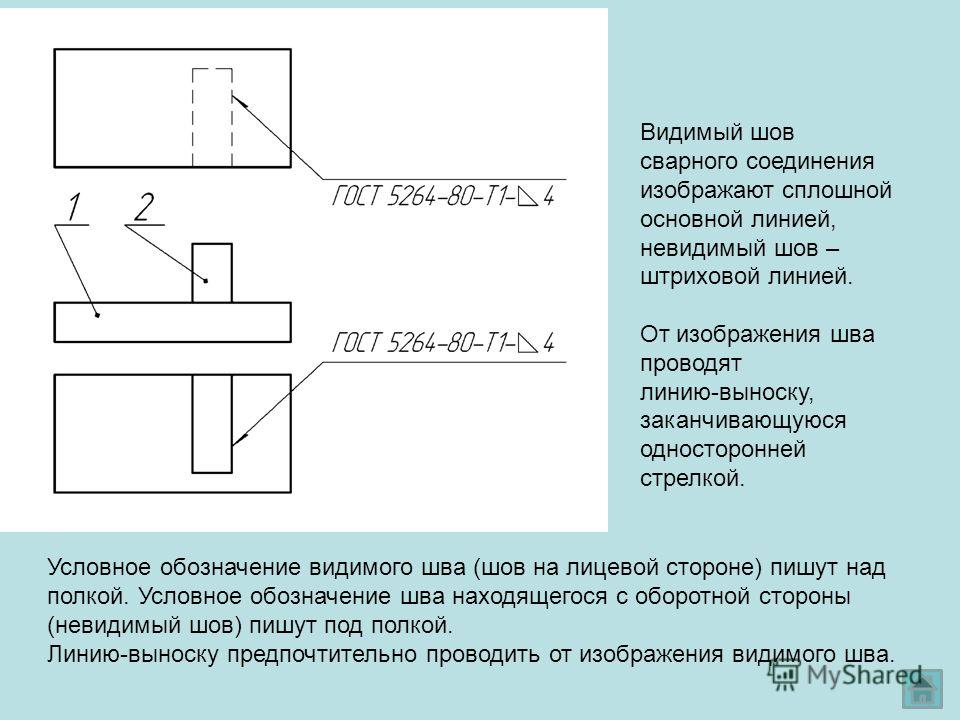

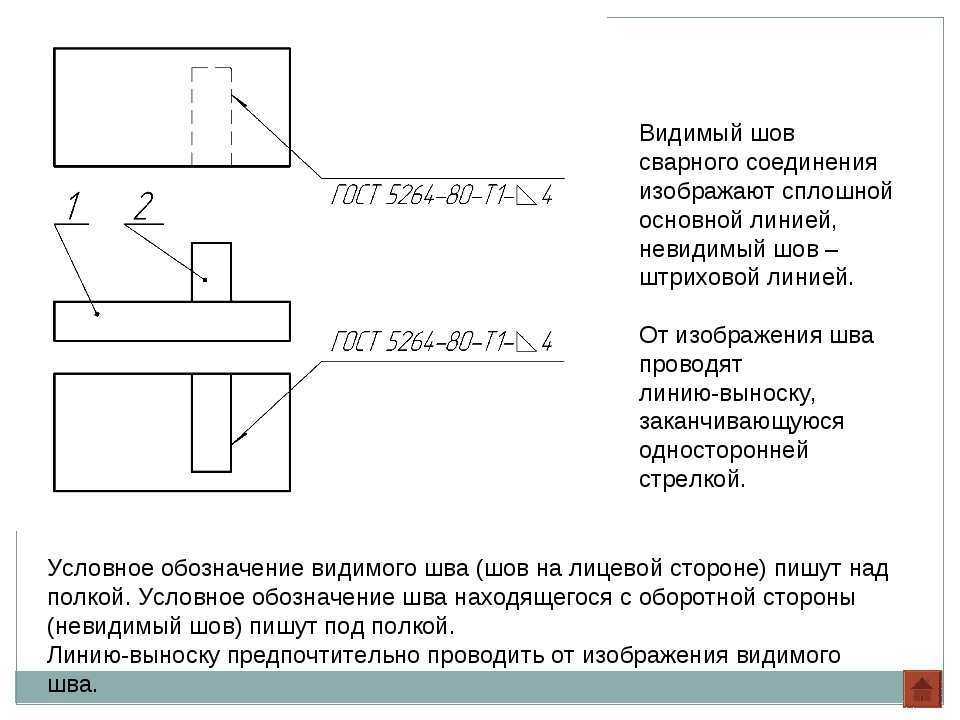

В соответствии с ГОСТ 2.312-72 видимый шов сварного соединения на чертеже деталей изображают сплошной основной линией, невидимый -штриховой. Одиночную сварную точку обозначают знаком «+». От изображения шва или одиночной точки проводят линию выноску, закачивающуюся односторонней стрелкой. На полке линии-выноски приводят условное изображение сварного шва (рис. 1,2).

Условное изображение сварных швов в общем случае должно содержать следующее:

1. Вспомогательные знаки из группы:

— шов выполняется при монтаже изделия;

— шов по замкнутой линии;

— шов по незамкнутой линии.

2. Обозначение стандарта на типы и конструктивные элементы швов

сварных соединений, например:

а) ГОСТ 5264-80 — основные типы и конструктивные элементы швов, выполненных ручной дуговой сваркой;

б) ГОСТ 8713-79 — то же, что и ГОСТ 5264-80, но швы выполнены

автоматической или полуавтоматической сваркой под флюсом;

в) ГОСТ 11533-75 — основные типы, конструктивные элементы и

размеры швов при расположении свариваемых элементов под острыми и

тупыми углами; швы выполнены автоматической или полуавтоматической

сваркой под флюсом;

г) ГОСТ 11534-75 — то же, что и ГОСТ 11533-75, швы выполнены ручной дуговой сваркой;

д) ГОСТ 15878-79 — соединения, выполненные контактной сваркой.

3. Обозначение шва, состоящее из буквы, обозначающей вид

соединения, и цифры, обозначающей форму подготовки кромок (с отбортовкой, без отбортовки, со скосом), например С8 — шов стыкового, У4 — углового, Т8 — таврового, Н2 — нахлесточного соединений. В табл. 4 приведена выборка буквенно-цифровых обозначений швов.

В табл. 4 приведена выборка буквенно-цифровых обозначений швов.

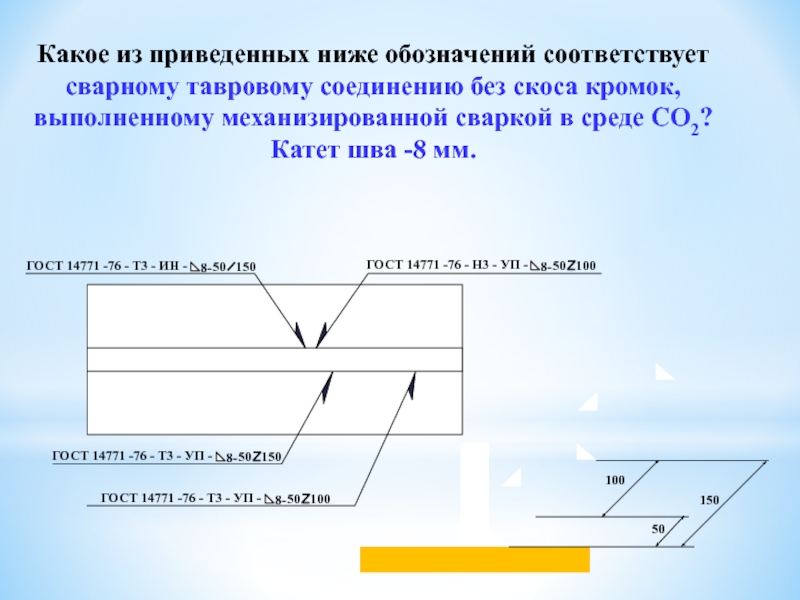

4. Условное обозначение способа сварки. (А — автоматическая, П — механизированная под флюсом, П-3 — механизированная плавящимся электродом в защитных газах; Ш — электрошлаковая и др.),

5. Знак и размер катета шва.

6. Условное обозначение и цифровые характеристики прерывистого шва с цепным расположением отдельных элементов выполняется знаком « / », а для прерывистого шва с шахматным расположением элементов знаком «Z».

7. Дополнительные вспомогательные знаки:

— усиление шва снять;

-наплывы и неровности обработать с плавным переходом к основному металлу;

— шероховатость поверхности шва после механической обработки. Примеры условных обозначений сварных швов приведены на рис. 1

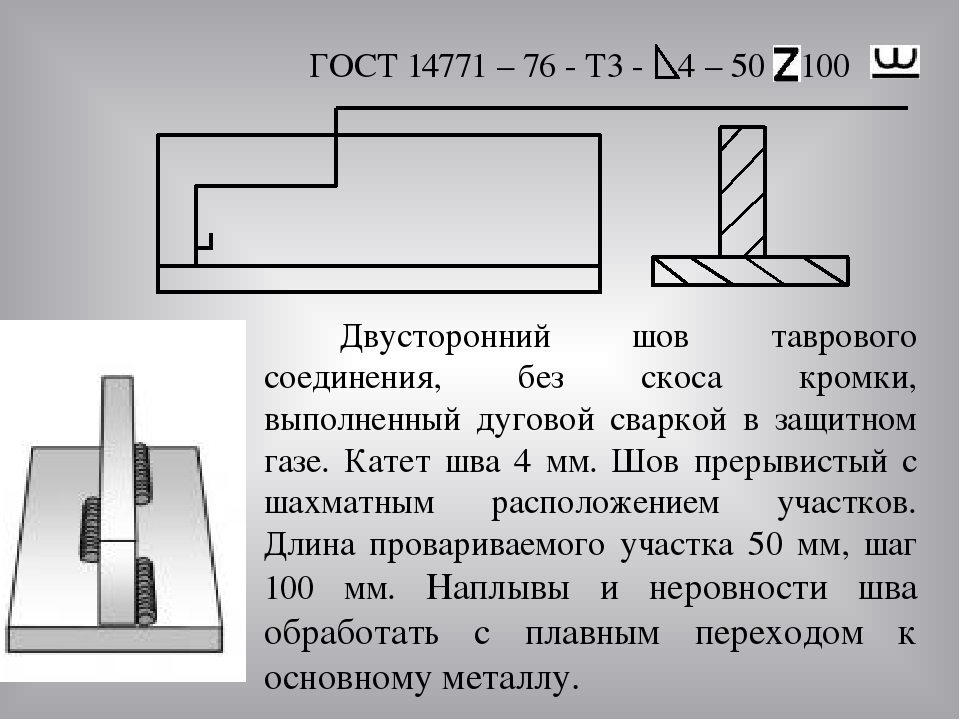

Рис. 1 Шов выполнен при монтаже( ) ручной дуговой сваркой по ГОСТ 5264-80, тип шва )С9), усилие шва снято с двух сторон обработкой резанием ( ), шероховатость обработанной поверхности с лицевой стороны , с обратной стороны мкм.

Рис. 2 Шов выполнен по замкнутой кольцевой линии (О), сварка в защитном газе по ГОСТ 14771-76, соединение тавровое двустороннее без разделки кромок (ТЗ), в углекислом газе плавящимся электродом (УП), катет шва 6мм ( 6), шов прерывистый с длиной проваренных участков 50мм (50), с шахматным расположением (Z), с шагом 100мм (100).

Порядок выполнения работы.

Расшифровать и заполнить таблицу.

№ п/п | Условное обозначение шва на чертеже | Характеристика шва |

1 | ||

2 | ||

3 | ||

4 | ||

5 | ||

6 | ||

7 | ||

8 | ||

9 | ||

10 |

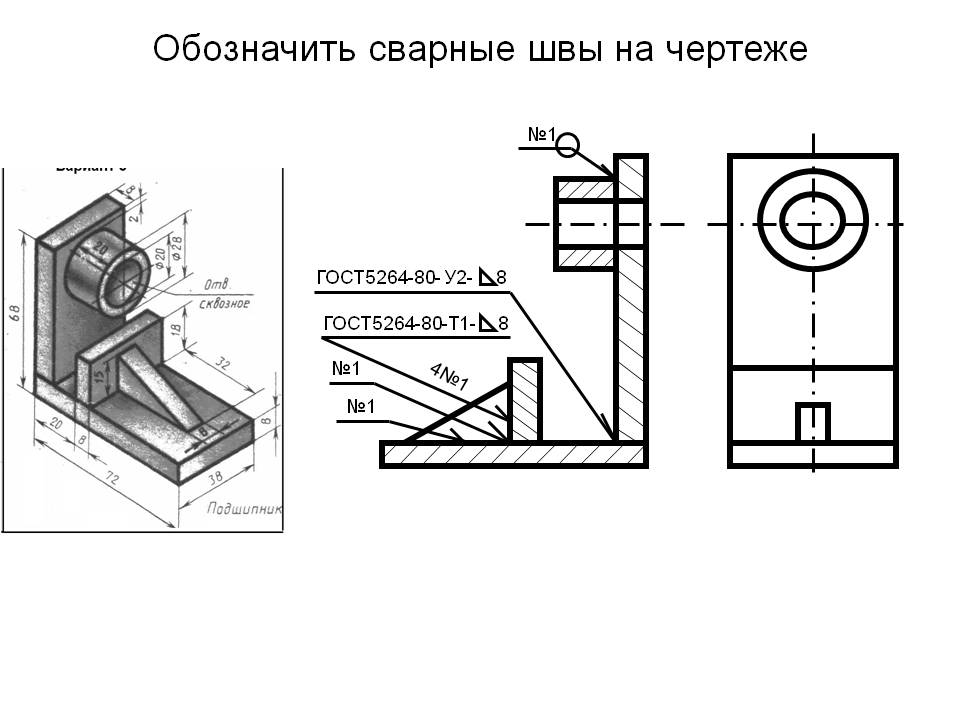

Прочтите чертеж (рис. 3).

3).

2.1 Прочитать основную надпись чертежа (соединение сваркой, масштаб, марка)

2.2. Какие виды, разрезы даны на чертеже (фронтальный разрез)

2.3. По спецификации разобрать количество деталей входящих в сборочную единицу (4)

2.4. Расшифровать условное обозначение сварных швов.

2.5. Расшифровать G1 ½

2.6. Указать габаритные размеры сварного соединения(200, 530)

Прочтите чертеж (рис. 4).

Письменно ответьте наследующие вопросы к чертежу.

Как называется деталь?

Из какого материала изготовляют деталь?

В каком масштабе выполнен чертеж?

Чему равна масса детали?

Как называются изображения, приведенные на чертеже (фронтальный разрез)?

Прочитать технические требования

Расшифровать условное обозначение сварных швов.

Рис. 3 Чертеж для чтения Рис. 4 Чертеж для чтения

Содержания отчёта

Расшифровать условные обозначения сварных швов и заполнить таблицу1.

2. Прочтите чертеж (рис.3).

2.1 Прочитать основную надпись чертежа .

2.2. Какие виды, разрезы даны на чертеже.

2.3. По спецификации разобрать количество деталей входящих в сборочную единицу.

2.4. Расшифровать условное обозначение сварных швов.

2.5. Расшифровать G1 ½

2.6. Указать габаритные размеры сварного соединения.

3.Прочтите чертеж (рис. 4).

3.1.Письменно ответьте наследующие вопросы к чертежу.

3.2.Как называется деталь?

Из какого материала изготовляют деталь?

В каком масштабе выполнен чертеж?

Чему равна масса детали?

Как называются изображения, приведенные на чертеже (фронтальный разрез)?

Прочитать технические требования

Расшифровать условное обозначение сварных швов.

Контрольные вопросы:

1.Условное обозначение сварных швов в сварных конструкциях.

Характеристика шва | Поперечное сечение шва | Условное обозначение шва на чертеже | |||||

Шов с лицевой стороны | Шов с оборотной стороны | ||||||

Двусторонний шов стыкового сварного соединения с криволинейным скосом одной из кромок, выполняемый дуговой сваркой вручную при монтаже изделия. | |||||||

Двусторонний шов углового соединения без скоса кромок, который выполняется автоматической сваркой по замкнутой линии с подачей флюса. | |||||||

Сварной шов углового соединения со скосом прилегающих кромок, выполняемый электрошлаковой сваркой с проволочным электродом. Катет шва равен 22 мм. | |||||||

Соединение, выполняемое дуговой сваркой внахлестку точечным швом, в инертном газе с применением плавящегося электрода. Расчетный диаметр точки составляет 9 мм. | |||||||

Односторонний шов соединения встык без скоса кромок, выполненный на оставляемой подкладке с использованием нагретого газа и присадки. | |||||||

Соединение одиночными сварными точками, выполняемое дуговой сваркой с использованием флюса. Диаметр электрозаклёпки равен 11 мм. Усиление должно быть снято. Шероховатость обработанной поверхности должна соответствовать Rz 80 мкм. |

| ||||||

Двусторонний шов таврового соединения без скоса кромок, выполняемый в шахматном прерывистом порядке, ручной дуговой сваркой в защитных газах неплавким электродом по замкнутой линии. | |||||||

Соединение внахлестку, образуемое одиночными сварными точками, выполняется контактной точечной сваркой. Расчетный диаметр используемой точки 5 мм. | |||||||

Прерывистый шов соединения внахлестку, выполняемый специальной контактной шовной сваркой. Длина провариваемого участка 50 мм с шагом 100 мм при ширине шва 6 мм. | |||||||

Односторонний шов соединения внахлестку без скоса кромок, выполняется полуавтоматической дуговой сваркой в защитных газах плавким электродом. Шов проваривается по незамкнутой линии с катетом 5 мм. | |||||||

Пример: сварные швы модели на чертежах

Added April 1, 2020 by Tekla User Assistance

tekla. [email protected]

[email protected]

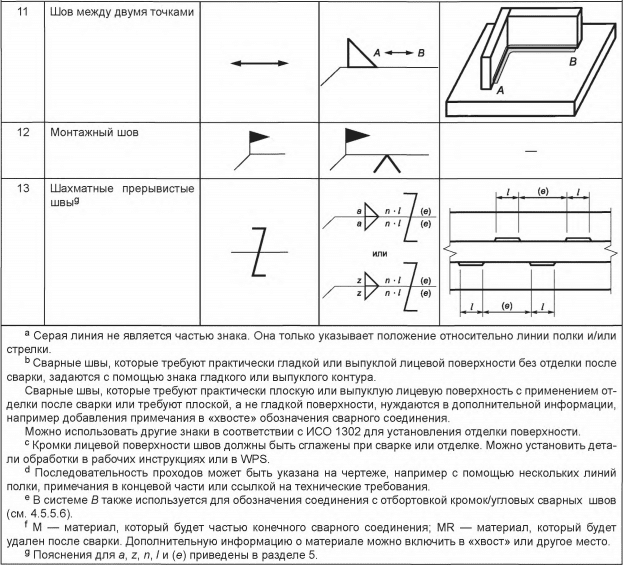

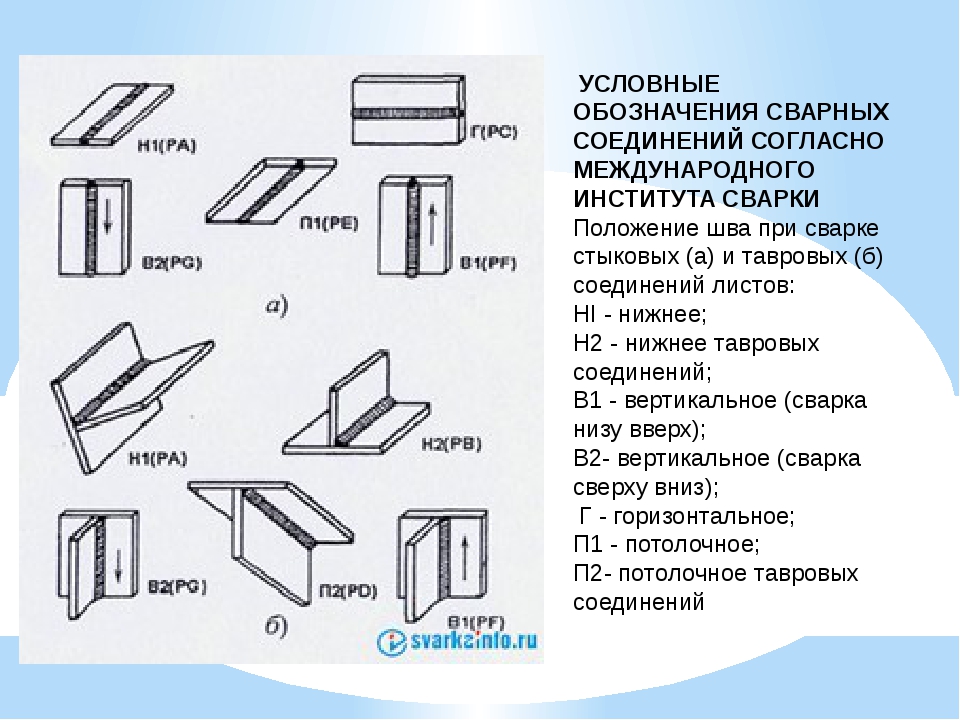

Сварные швы модели — это сварные швы, созданные в модели. На чертежах они изображаются в виде собственно швов и меток сварных швов.

Пример 1

В этом примере на первом рисунке ниже показан пример свойств сварного шва в модели. Сварные швы добавляются в модель с помощью команд сварки на вкладке Сталь на ленте. Некоторые из свойств сварки на рисунке пронумерованы; на втором рисунке показано, как эти свойства отображаются в метке сварного шва на чертеже. Номера элементов в метке сварного шва соответствуют номерам свойств в диалоговом окне.

(1) Кромка/периметр; в данном случае обозначение сварки по периметру

(2) Заводской/монтажный; в данном случае обозначение монтажного сварного шва

(3) Префикс сварного шва

(4) Тип сварки

(5) Размер сварного шва

(6) Угол сварки

(7) Значок контура сварного шва

(8) Значок обработки сварного шва

(9) Эффективная толщина

(10) Зазор между кромками

Пример 2

В примере ниже показан шахматный прерывистый шов. Длина установлена равной 50, а шаг — равным 100.

Длина установлена равной 50, а шаг — равным 100.

(1) Шахматный прерывистый шов

(2) Длина сегмента сварного шва

(3) Шаг (расстояние между центрами) сегментов сварного шва

Пример 3

В примере ниже показан нешахматный прерывистый шов. Длина установлена равной 50, а шаг — равным 100. Шаг указывается в метке сварного шва, если величина шага больше 0.0.

Пример 4

Ниже приведен пример непрерывного сварного шва.

Пример 5

В этом примере выбран шахматный прерывистый шов, а расширенный параметр XS_AISC_WELD_MARK установлен в значение FALSE для создания метки сварного шва по стандарту ISO.

Пример 6

В этом примере выбран шахматный прерывистый шов, как в предыдущем примере, однако расширенный параметр, XS_AISC_WELD_MARK установлен в значение TRUE для создания метки сварного шва по стандарту AISC.

Инструкции по настройке символов сварки см. в разделе «Пользовательская настройка символов типа сварки» ниже в этой статье справки.

Символы для сварки с разделкой кромок — Интерпретация чертежей металлических фабрик

Сварка с разделкой кромок используется, когда детали соединяются в одной плоскости. Эти сварные швы будут применяться в стыковых соединениях и могут иметь предварительную подготовку или нет перед сваркой. По этой причине существует несколько типов обозначений для сварки с разделкой кромок.

Обозначения этих канавок почти идентичны обозначениям, которые их представляют.

Если сварной шов нужно наложить только на одну сторону соединения, он будет называться сварным швом с одной кромкой.Например, ниже показано сварочное обозначение одного сварного шва с V-образной канавкой на другой стороне. Если не указано иное, все сварные швы с одной канавкой следует рассматривать как полный провар (CJP).

Если сварной шов нужно наложить на обе стороны стыка, это называется сварным швом с двойной канавкой. Например, ниже показано обозначение сварного шва с двойной кромкой с канавкой.

Теория, лежащая в основе сварного шва с одной и двумя канавками, применима ко всем обозначениям сварных швов с разделкой кромок.Было бы излишним воссоздавать все эти изображения.

Что означают эти символы?

В некоторых случаях вы увидите излом на стрелке. Это называется разрыв стрелки, который указывает, с какой стороны стыка потребуется подготовить его. Например, если к левой стороне соединения будет применен один скос, сломанная стрелка будет указывать именно на эту сторону соединения.

Если бы не было стрелки-указателя, сварщик или слесарь выбирали бы, какую сторону следует подготовить, в соответствии со своими знаниями.Это может быть проблемой, если у инженера есть особые потребности в детали или сварном шве.

Викторина

Нарисуйте символ, представляющий канавку ниже, и назовите ее (не забудьте указать, какая сторона стыка подготовлена):

Нарисуйте обозначение V-образной канавки на другой стороне ниже:

Размеры шва с разделкой кромок

Есть несколько размеров, которые могут быть добавлены к сварному шву с разделкой кромок, если это необходимо. Это может включать угол канавки, отверстие в корне, радиус канавки, глубину подготовки канавки и размер сварного шва с канавкой.Бывают случаи, когда эта информация может вообще не быть включена. Это означает, что сварщик сам решает, как деталь будет подготовлена и сваривается.

Это может включать угол канавки, отверстие в корне, радиус канавки, глубину подготовки канавки и размер сварного шва с канавкой.Бывают случаи, когда эта информация может вообще не быть включена. Это означает, что сварщик сам решает, как деталь будет подготовлена и сваривается.

Угол канавки показан в градусах и будет включать всю канавку, если это V-образная канавка, это будет размер от одной поверхности канавки до другой. Это можно спутать с углом скоса. Угол скоса составляет только половину V-образной канавки. Этот размер отображается внутри самого обозначения сварного шва. При сварке с двойной канавкой возможны два разных угла.Стрелка и другая сторона не обязательно должны совпадать по углам.

Сварной шов с разделкой кромок — это наиболее часто встречающийся сварной шов с корневым отверстием. Это зазор, который должен быть между двумя свариваемыми элементами. Не всегда имеется корневое отверстие, и этот размер можно не указывать в обозначении сварки. Обычно на детали делают отверстие для корня, чтобы обеспечить полное проникновение или даже проплавление. Символ сквозного плавления включен в дополнительные символы сварки.

Символ сквозного плавления включен в дополнительные символы сварки.

Канавки, связанные с препарированием U и J, представляют собой особый сварной шов.Эти сварные швы, если они выполнены в соответствии со стандартами, обрабатываются с определенным радиусом канавки, а также с поверхностью основания. Эти размеры должны быть показаны на детальном или разрезе, который указан в конце символа сварки.

Подготовка канавки может быть вызвана тем, насколько глубоко вы должны подготовить деталь. Это называется глубиной канавки. V-образные канавки, J-образные канавки и U-образные канавки являются наиболее часто используемыми сварными швами по глубине. Хотя это не значит, что его нельзя применять к другим.Размер будет показан слева от символа сварного шва.

По мере того, как мы начинаем добавлять больше элементов, символы становятся довольно сложными. Проще всего замедлить темп и рассмотреть каждую отдельную часть и применить ее к тому, что мы узнали. Например, нижеприведенный сварной шов представляет собой одиночный сварной шов с V-образной канавкой на другой стороне. Этот сварной шов имеет глубину канавки ½ дюйма, корневое отверстие 1/16 дюйма и угол канавки 90 градусов.

Например, нижеприведенный сварной шов представляет собой одиночный сварной шов с V-образной канавкой на другой стороне. Этот сварной шов имеет глубину канавки ½ дюйма, корневое отверстие 1/16 дюйма и угол канавки 90 градусов.

При использовании глубины канавки, не равной полной глубине детали, в корне остается ровный участок.Эта область называется корневой поверхностью. Более распространенный термин, который вы услышите, — это земля. На приведенной выше диаграмме глубина канавки составляет ½ дюйма, а часть — дюйма. Это оставляет нам корневую поверхность размером ¼ дюйма.

Часто со сварным швом с разделкой кромок ассоциируется размер сварного шва. Этот размер сварного шва — это глубина проплавления, которую вы получите при наложении сварного шва. При наложении сварного шва мы должны плавиться в основании детали, поэтому наш сварной шов должен быть больше по размеру, чем подготовка шва.Этот размер будет отображаться слева от символа сварного шва. В сочетании с глубиной канавки размер сварного шва будет в скобках. Если размер сварного шва не указан, сварной шов должен быть полностью проплавлен.

Если размер сварного шва не указан, сварной шов должен быть полностью проплавлен.

В случае канавки, которая показывает глубину подготовки канавки, но не показывает размер сварного шва. Глубина сварного шва не должна быть меньше глубины подготовки. Если вы не выполнили сварной шов, по крайней мере, этого размера, вы не завершите надлежащую сварку, или сварной шов не заполнит канавку.

Бывают случаи, когда размеры канавок не отображаются. Если соединение симметричное, сварной шов должен быть полностью проплавленным. Это легко представить с помощью двойной V-образной канавки.

На изображении выше показан сварной шов с двойной V-образной канавкой. Глубина канавки не указана, поэтому по усмотрению сварщика детали подготавливаются до ¼ дюйма с обеих сторон для создания симметричного соединения.

При работе с двойной канавкой, имеющей одинаковые размеры с обеих сторон, необходимо, чтобы размеры указывались с обеих сторон от контрольной линии. Это важно, потому что, если не указывать один размер, размер будет неизвестен, и это может повредить сварной шов.

Это важно, потому что, если не указывать один размер, размер будет неизвестен, и это может повредить сварной шов.

Бывают случаи, когда сварной шов не требуется для проникновения на глубину канавки. Самый простой способ сделать это — разместить размер сварного шва слева от символа сварного шва, размер которого меньше толщины материала.

На обе стороны может быть нанесен сварной шов, чтобы обеспечить проплавление по толщине канавки без подготовки детали.Это будет ограничиваться меньшей толщиной материала в зависимости от процесса, который используется для сварки.

Две канавки раструбного типа, включая скос и Vee, будут очень распространены при работе с листовым металлом, а также при сварке труб, которые могут иметь большой радиус на углах. Это довольно распространено для труб толщиной ¼ дюйма и более. При работе с листовым металлом обычно используют соединение этого типа, чтобы соединить детали вместе.Вместо использования наполнителя материал, который делает фаску под развальцовку, может иметь выступ 1/8 дюйма или около того, и он будет компенсировать наполнитель.

При использовании любого из этих символов важно знать разницу между подготовкой глубины канавки и размером сварного шва. Как и в случае с обычным скосом или V-образным вырезом, подготовка глубины канавки будет слева от символа сварного шва, а также слева от размера сварного шва, который будет показан в скобках. Длину можно добавить в размер справа от обозначения сварного шва.

Задняя, Основа Сварка, Наплавка

Символ спины или спинки одинаков для обоих, вы должны заглянуть в хвост, чтобы получить дополнительную информацию, чтобы различать их.

Обратный сварной шов — это сварной шов, выполненный в канавке соединения, за которым следует сварка, приложенная к корневой стороне. Это чаще всего используется для обеспечения полного проникновения в канавки CJP. Обратный шов обычно применяется после того, как корень был отшлифован или выдолблен, чтобы гарантировать, что сварной шов будет достаточно материала. Пытаясь запомнить разницу между обратным и обратным швом, вы всегда должны возвращаться назад, чтобы выполнить обратный шов.

Пытаясь запомнить разницу между обратным и обратным швом, вы всегда должны возвращаться назад, чтобы выполнить обратный шов.

Обратный сварной шов делается на корневой стороне канавки, чтобы гарантировать, что сварной шов, который будет выполняться в канавке, не проплавит заднюю сторону. Это также может помочь обеспечить CJP.

Ниже представлено изображение подкладочного сварного шва.

Ниже представлен обратный сварной шов.

Бывают случаи, когда хвостик будет опущен на чертеже, а в хвосте будет примечание, которое может сказать, в каком порядке должны быть выполнены сварные швы.Он может быть таким простым, как «сначала выполняется сварка с другой стороны», или может включать истинные термины, такие как «канавка со скосом с другой стороны, приваренная перед обратным швом на стороне стрелки».

Наплавочные швы

Наплавочные швы выполняются за один или несколько проходов по разным причинам. Они могут включать накопление изношенного материала, твердую облицовку детали или увеличение размеров детали. Этот символ может быть только на стороне соединения со стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Этот символ может быть только на стороне соединения со стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Эти сварные швы могут иметь толщину сварного шва, которая будет располагаться слева от символа сварного шва, а также может иметь длину справа от символа. С этим типом сварного шва более чем вероятно будет подробный вид с размерами для сварки.

Если для наплавочного шва может потребоваться несколько слоев, это может быть указано в примечании на чертеже или также может быть определено по контрольным линиям. Есть случаи, когда может быть более одной опорной линии, которая дает ему порядок работы.Например, если вы думаете о подкладочном шве, он будет указан на контрольной линии, ближайшей к стрелке, сварной шов с разделкой будет размещен на второй контрольной линии.

Чтобы показать это при наплавке сварных швов, может потребоваться определенный размер для первого слоя нароста, а затем другой размер для второго или последующих слоев. Если есть изменение направления, это может быть показано в конце многозначного символа сварки.

Если есть изменение направления, это может быть показано в конце многозначного символа сварки.

Наплавочный шов будет проходить по всей длине детали, если нет размера, примечания или другого обозначения, что он не заполнен.Это также играет роль при сварке вала или другого круглого предмета. Для круглого объекта, а не продольного (длинный размер) или поперечного (короткий размер) детали, вы можете увидеть осевое (длина вала) или окружное (вокруг вала). Когда сварка будет сделана с валом или Другая круглая часть должна быть вызвана, иначе может быть применена неправильная процедура.

Азбука неразрушающего контроля сварных швов

Азбука неразрушающего контроля сварных швовNDTnet 1998 Июнь, Vol.3 №6 Понимание преимуществ и недостатков каждой формы неразрушающего обследование может помочь вам выбрать лучший метод для вашего заявления

ЧАРЛЬЗ ХЕЙС *

| Благодарность: Статья была впервые опубликована в журнале Welding Journal в мае 1997 г.  опубликовано Американским обществом сварщиков, 550 NW LeJeune Road, Miami, FL 33126. | ЧАРЛЬЗ ХЕЙС — менеджер по международным продажам / поддержке, Линкольн Электрик Ко., Кливленд, Огайо.Он имеет сертификат NDT Level III от Американское общество неразрушающего контроля и является членом подкомитета AWS D1D по инспекциям. |

Введение

- Философия, которой часто руководствуются при изготовлении сварных узлов и конструкций, заключается в «обеспечении качества сварки». Однако термин «качество сварного шва» относителен. Приложение определяет, что хорошо, а что плохо. Как правило, любой сварной шов имеет хорошее качество, если он соответствует требованиям внешнего вида и будет

бесконечно продолжать выполнять работу, для которой он предназначен.Первый шаг к обеспечению сварного шва

качество заключается в определении степени, требуемой приложением. Стандарт должен быть установлен на основе требований к услуге.

«Каким бы ни был стандарт

качество, все сварные швы должны быть

осмотрел. » » |

Неразрушающий контроль (NDE) методы контроля позволяют проверять соответствие стандартам на постоянной основе путем изучения поверхности и подповерхности сварной шов и окружающий основной материал. Пять основных методов: обычно используется для проверки готовых сварных швов: визуальный, жидкий пенетрант, магнитная частица, ультразвуковой и рентгенографический (рентген).В растущее использование компьютеризации с некоторыми методами обеспечивает добавлено улучшение изображения, и позволяет в реальном времени или рядом просмотр в реальном времени, сравнение осмотры и архивные возможности.

Обзор каждого метода поможет в решении, какой процесс или сочетание процессов, используемых для выполнения конкретной работы и наиболее эффективного проведения исследования.

Обзор каждого метода поможет в решении, какой процесс или сочетание процессов, используемых для выполнения конкретной работы и наиболее эффективного проведения исследования.Визуальный осмотр (VT)

- Визуальный осмотр часто является наиболее экономичным методом, но он должен проводиться до, во время и после сварки.Многие стандарты требуют его использования перед другими методами, потому что нет смысла подвергать явно плохой сварной шов сложным методам контроля. В стандарте ANSI / AWS D1.1 «Правила сварки конструкций — сталь» говорится: «Сварные швы, подлежащие неразрушающему контролю, должны быть признаны приемлемыми при визуальном осмотре». Визуальный осмотр требует небольшого оборудования. Помимо хорошего зрения и достаточного освещения, все, что требуется, — это карманная линейка и размер сварного шва.

калибр, увеличительное стекло и, возможно, линейку и угольник для проверки прямолинейности, совмещения и перпендикулярности.

«Визуальный осмотр — лучшее

купить в ОСО, но это необходимо

место до, во время и

после сварки ». |

Во время изготовления визуальный осмотр сварного шва и кратера на конце может выявить такие проблемы, как трещины, недостаточное проникновение, газовые или шлаковые включения. Среди обнаруженных визуально сварных швов обнаруживаются трещины, поверхностный шлак во включениях, поверхностная пористость и поднутрение.

На простых сварных швах может быть достаточно осмотра в начале каждой операции и периодически в процессе работы. Где больше одного слоя наполнителя

металл осаждается, однако, может быть желательно проверить каждый слой перед нанесением следующего. Корневой проход многопроходного сварного шва является наиболее важным для прочности сварного шва. Он особенно подвержен растрескиванию и, поскольку он быстро затвердевает, может задерживать газ и шлак. При последующих проходах условия, вызванные формой сварного шва или изменением конфигурации соединения, могут вызвать дальнейшее растрескивание, а также подрезы и улавливание шлака.Затраты на ремонт можно свести к минимуму, если визуальный осмотр обнаружит эти недостатки до начала сварки.

Визуальный осмотр на ранней стадии производства также может предотвратить недосварку и переварку. Нельзя допускать сварные швы меньшего размера, чем указано в спецификациях. Слишком большие бусины излишне увеличивают стоимость и могут вызвать деформацию из-за дополнительной усадки.

После сварки визуальный осмотр позволяет выявить множество дефектов поверхности, включая трещины, пористость и незаполненные кратеры, независимо от последующих процедур проверки.Можно оценить отклонения размеров, коробление и дефекты внешнего вида, а также характеристики размера сварного шва.

Перед проверкой поверхностных дефектов сварные швы необходимо очистить от шлака. Перед осмотром не следует проводить дробеструйную очистку, так как ударная обработка может закрыть мелкие трещины и сделать их невидимыми. Например, Код по сварке конструкций AWS D1.1 не допускает упрочнение «корня или поверхностного слоя сварного шва или основного металла по краям сварного шва».

Визуальный осмотр позволяет обнаружить только дефекты сварной поверхности.Спецификации или применимые нормы могут требовать, чтобы также была исследована внутренняя часть сварного шва и прилегающие металлические зоны. Неразрушающие исследования могут использоваться для определения наличия дефекта, но они не могут измерить его влияние на работоспособность продукта, если только они не основаны на корреляции между дефектом и некоторыми характеристиками, влияющими на

служба. В противном случае разрушающие испытания — единственный надежный способ определить работоспособность сварного шва.

В противном случае разрушающие испытания — единственный надежный способ определить работоспособность сварного шва.

Радиографический контроль (RT)

- Рентгенография (рентген) — один из наиболее важных, универсальных и широко применяемых методов неразрушающего контроля — рис.1.

| Рис. 1 — Рентгенография — один из самых важных, универсальных и широко распространенных методов обследования. | Рис.2 — Более толстые области образца, подвергаемого рентгеновскому облучению, или материал с более высокой плотностью поглощает больше излучения, и соответствующие области на рентгенограмме будут светлее |

Рентгеновский снимок используется для определения внутренней прочности сварных швов. Период, термин «Качество рентгеновского излучения», широко используется для обозначения благодаря этому методу контроля обеспечивается высокое качество сварных швов.

Радиография основана на способности рентгеновских лучей и гамма-лучей проходить через металл и другие материалы, непрозрачные для обычного света, и производить фотографические записи передаваемой лучистой энергии. Все материалы будут поглощать известное количество этой лучистой энергии, и, следовательно, рентгеновские лучи и гамма-лучи могут использоваться для выявления разрывов и включений внутри непрозрачного материала. Постоянная запись на пленку внутренних условий покажет основную информацию, по которой можно определить прочность сварного шва.

| «Рентгенография — одна из наиболее широко распространенное ОСО методы «. |

Радиоактивные изотопы, наиболее широко используемые в промышленной радиографии, — это кобальт 60 и иридий 192. Гамма-лучи, испускаемые этими изотопами, похожи на рентгеновские лучи, за исключением того, что их длины волн обычно короче.Это позволяет им проникать на большую глубину, чем рентгеновские лучи того же

мощность, однако, время экспозиции значительно больше из-за меньшей интенсивности.

Радиоактивные изотопы, наиболее широко используемые в промышленной радиографии, — это кобальт 60 и иридий 192. Гамма-лучи, испускаемые этими изотопами, похожи на рентгеновские лучи, за исключением того, что их длины волн обычно короче.Это позволяет им проникать на большую глубину, чем рентгеновские лучи того же

мощность, однако, время экспозиции значительно больше из-за меньшей интенсивности. Когда рентгеновское или гамма-излучение направлено на участок сварного шва, не все излучение проходит через металл. Различные материалы, в зависимости от их плотности, толщины и атомного номера, будут поглощать лучистую энергию разной длины.

Степень, в которой различные материалы поглощают эти лучи, определяет интенсивность лучей, проникающих через материал.Когда регистрируются вариации этих лучей, становится доступным средство заглянуть внутрь материала. Изображение на проявленной светочувствительной пленке называется рентгенограммой. Непрозрачный материал поглощает определенное количество излучения, но там, где есть тонкий участок или пустота (шлаковые включения или пористость), поглощение меньше. Эти области будут

выглядят темнее на рентгенограмме. Заросли

области образца или более высокая плотность

материал (включение вольфрама),

будут поглощать больше излучения, а соответствующие участки на рентгенограмме будут светлее — Рис.2.

Эти области будут

выглядят темнее на рентгенограмме. Заросли

области образца или более высокая плотность

материал (включение вольфрама),

будут поглощать больше излучения, а соответствующие участки на рентгенограмме будут светлее — Рис.2.

Будь то в магазине или в полевых условиях, надежность и интерпретируемая ценность рентгенографических изображений зависят от их резкости. и контраст. Способность наблюдателя обнаружить дефект зависит от резкости его изображения и его контраста с фон. Чтобы быть уверенным, что рентгенографическое облучение дает приемлемые результаты, на деталь помещают датчик, известный как индикатор качества изображения (IQI), чтобы его изображение было воспроизведено на рентгенограмме.

IQls, используемые для определения качества рентгенографии, также называются пенетраметрами.Стандартный дырочный пенетраметр представляет собой металлический кусок прямоугольной формы с тремя просверленными отверстиями заданного диаметра. Толщина куска металла — это процент от толщины исследуемого образца. Диаметр каждого отверстия разный и кратен толщине пенетраметра. Пенетраметры проволочного типа также широко используются, особенно за пределами США. Они состоят из нескольких отрезков проволоки разного диаметра. Чувствительность определяется наименьшим диаметром проволоки, который хорошо виден на рентгенограмме.

Диаметр каждого отверстия разный и кратен толщине пенетраметра. Пенетраметры проволочного типа также широко используются, особенно за пределами США. Они состоят из нескольких отрезков проволоки разного диаметра. Чувствительность определяется наименьшим диаметром проволоки, который хорошо виден на рентгенограмме.

Пенетраметр не является индикатором или датчиком для измерения размера несплошности или минимального обнаруживаемого размера дефекта. Это является показателем качества рентгенографической техники.

Рентгенографические изображения не всегда легко интерпретировать. Следы и полосы, дымки и пятна, вызванные обращением с пленкой, могут затруднить выявление дефектов. Такие пленочные артефакты могут маскировать несплошности сварного шва.

Поверхностные дефекты будут видны на пленке и должны быть обнаружены.Поскольку угол экспонирования также влияет на рентгенограмму, оценить угловые швы этим методом сложно или невозможно. Поскольку рентгеновский снимок сжимает все дефекты, которые возникают по всей толщине сварного шва, в одну плоскость, он имеет тенденцию создавать преувеличенное впечатление о дефектах рассеянного типа, таких как пористость или включения.

Рентгеновское изображение внутренней части сварного шва можно просматривать на флуоресцентном экране, а также на проявленной пленке. Это позволяет осматривать детали быстрее и с меньшими затратами, но при этом сохраняется четкость изображения. но разрешение изображения Можно преодолеть многие недостатки радиографической визуализации, связав флуоресцентный экран с видеокамерой.Вместо того, чтобы ждать проявления пленки, можно просматривать изображения. в реальном времени. Это может улучшить качество и снизить затраты на производство такие приложения, как сварка труб, где проблему можно быстро выявить и устранить.

Оцифровывая изображение и загружая его в компьютер, изображение может быть улучшено и проанализировано до невозможной ранее степени. Можно наложить несколько изображений. Значения пикселей можно отрегулировать, чтобы изменить оттенки и контраст, выявив мелкие дефекты и неоднородности, которые не проявятся на пленке.Цвета могут быть назначены различным оттенкам серого, чтобы еще больше улучшить изображение и выделить недостатки. Процесс оцифровки изображения, снятого с флуоресцентного экрана, — когда компьютер обрабатывает изображения и передает его на монитор для просмотра — занимает всего несколько секунд. Однако из-за временной задержки мы больше не можем рассматривать это «реальное время». Это называется «радиоскопические снимки».

Процесс оцифровки изображения, снятого с флуоресцентного экрана, — когда компьютер обрабатывает изображения и передает его на монитор для просмотра — занимает всего несколько секунд. Однако из-за временной задержки мы больше не можем рассматривать это «реальное время». Это называется «радиоскопические снимки».

Существующие пленки можно оцифровать для достижения тех же результатов и улучшения процесса анализа.Еще одним преимуществом является возможность архивировать изображения на лазерных оптических дисках, которые занимают гораздо меньше места, чем хранилища старых пленок, и при необходимости их гораздо легче вызвать.

Таким образом, промышленная радиография — это метод контроля, использующий

Рентгеновские лучи и гамма-лучи в качестве проникающей среды и уплотненная пленка в качестве носителя записи для получения фотографической записи внутреннего качества. Как правило, дефекты сварных швов состоят либо из пустот в самом металле шва, либо из включений, плотность которых отличается от окружающего металла шва.

Радиографическое оборудование производит радиацию, которая может быть вредной для тканей тела в чрезмерных количествах, поэтому следует строго соблюдать все меры безопасности. Для достижения удовлетворительных результатов необходимо тщательно выполнять все инструкции. Только персонал, обученный радиационной безопасности и квалифицированный как промышленный рентгенолог, должен иметь право проводить радиографические исследования.

Контроль магнитных частиц (MT)

| Рис. 3 — Применения для испытания магнитными частицами включают проверку кромок пластин перед сваркой, в процессе проверки каждого сварного прохода или слоя, оценку после сварки и ремонт. |

Этот метод может использоваться для проверки кромок листа перед сваркой, при проверке процесса каждого прохода или слоя сварного шва, оценке после сварки и для проверки ремонта — Рис.3.

Это хороший метод для обнаружения поверхностных трещин любого размера как в сварном шве, так и в прилегающем основном металле, подповерхностных трещинах, неполном сплавлении, поднутрении и недостаточном проплавлении сварного шва, а также дефектов на отремонтированных краях основного металла. Хотя испытание с помощью магнитных частиц не должно заменять рентгенографию или ультразвуковое исследование для оценки геологической среды, оно может иметь преимущество перед их методами при обнаружении плотных трещин и неоднородностей поверхности.

При использовании этого метода зонды обычно размещаются с каждой стороны проверяемой области, и между ними пропускается большая сила тока через рабочее место.Магнитный поток создается под ночным углом к потоку тока — рис. 3. Когда эти силовые линии сталкиваются с разрывом, например, с продольной трещиной. они отклоняются и просачиваются через поверхность, создавая магнитные полюса или точки притяжения. А

магнитный

присыпанный к поверхности порошок будет прилипать

к месту течи цепче чем где-либо еще, формируя

указание на разрыв.

они отклоняются и просачиваются через поверхность, создавая магнитные полюса или точки притяжения. А

магнитный

присыпанный к поверхности порошок будет прилипать

к месту течи цепче чем где-либо еще, формируя

указание на разрыв.

Чтобы это указание проявилось, несплошность должна быть расположена под углом к магнитным силовым линиям.Таким образом, при продольном пропускании тока через заготовку будут видны только продольные дефекты. Укладываем заготовку внутри катушки соленоида образуются продольные силовые линии (рис. 3), которые заставляют поперечные и угловые трещины становиться видимыми при нанесении магнитного порошка.

Хотя метод магнитных частиц намного проще в использовании, чем радиографический контроль, он ограничен использованием ферромагнитных материалов и не может использоваться с аустенитными сталями. Соединение основного металла и металла шва с разными магнитными характеристиками создает неоднородности магнитного поля, которые могут быть ошибочно интерпретированы как ненадежные. С другой стороны, истинный дефект может быть скрыт порошком, цепляющимся за безвредный магнитный разрыв. Чувствительность уменьшается с увеличением размера дефекта, а также с круглыми формами, такими как газовые карманы. Он лучше всего подходит для удлиненных форм, таких как трещины, и ограничивается дефектами поверхности и некоторыми внутренними дефектами, в основном на более тонких материалах.

С другой стороны, истинный дефект может быть скрыт порошком, цепляющимся за безвредный магнитный разрыв. Чувствительность уменьшается с увеличением размера дефекта, а также с круглыми формами, такими как газовые карманы. Он лучше всего подходит для удлиненных форм, таких как трещины, и ограничивается дефектами поверхности и некоторыми внутренними дефектами, в основном на более тонких материалах.

Поскольку поле должно быть достаточно искажено, чтобы создать внешнюю утечку, необходимую для выявления дефектов, мелкие удлиненные неоднородности, такие как микротрещины, швы или включения, параллельные магнитному полю, не будут обнаружены.Они могут развиваться путем изменения направления поля, и рекомендуется применять поле с двух направлений, предпочтительно под прямым углом друг к другу.

Магнитные порошки можно наносить сухим или влажным способом. Метод сухого порошка популярен для проверки тяжелых сварных деталей, тогда как мокрый метод часто используется для проверки компонентов самолетов. Сухой порошок равномерно рассыпается по поверхности с помощью краскопульта, мешка для пыли или распылителя. Мелкодисперсные магнитные частицы имеют покрытие для увеличения их подвижности и доступны в сером, черном и красном цветах для улучшения видимости.В мокром методе очень мелкие красные или черные частицы взвешиваются в воде или легком нефтяном дистилляте. Его можно растекать или распылять, либо деталь можно окунуть в жидкость. Влажный метод более чувствителен, чем сухой метод, поскольку он позволяет использовать более мелкие частицы, которые могут обнаруживать очень мелкие дефекты. Флуоресцентные порошки могут использоваться для повышения чувствительности и особенно полезны для определения несплошностей в углах, шпоночных пазах, шлицах и глубоких отверстиях.

Сухой порошок равномерно рассыпается по поверхности с помощью краскопульта, мешка для пыли или распылителя. Мелкодисперсные магнитные частицы имеют покрытие для увеличения их подвижности и доступны в сером, черном и красном цветах для улучшения видимости.В мокром методе очень мелкие красные или черные частицы взвешиваются в воде или легком нефтяном дистилляте. Его можно растекать или распылять, либо деталь можно окунуть в жидкость. Влажный метод более чувствителен, чем сухой метод, поскольку он позволяет использовать более мелкие частицы, которые могут обнаруживать очень мелкие дефекты. Флуоресцентные порошки могут использоваться для повышения чувствительности и особенно полезны для определения несплошностей в углах, шпоночных пазах, шлицах и глубоких отверстиях.

| «МТ может иметь преимущество через RT и UT при обнаружении плотные трещины и поверхность сбивает с толку.» |

Жидкий пенетрант Инспекция (PT)

Рис. 4 — Пенетрантный контроль красителя похож на проникающий контроль, за исключением того, что используются ярко окрашенные красители, видимые при обычном свете. 4 — Пенетрантный контроль красителя похож на проникающий контроль, за исключением того, что используются ярко окрашенные красители, видимые при обычном свете. |

Жидкостный проникающий контроль часто называют расширением метода визуального контроля. Многие стандарты, такие как Кодекс AWS D1.1, гласят, что «сварные швы, подлежащие испытанию на проникновение жидкости … должны оцениваться на основе требований к визуальному контролю».

Используются два типа проникающих жидкостей — флуоресцентные и видимые красители. При флуоресцентном проникающем контроле на поверхность исследуемой детали наносится сильно флуоресцентная жидкость с хорошими проникающими свойствами. Капиллярное действие втягивает жидкость в отверстия на поверхности, а затем удаляется излишек. «Проявитель» используется для нанесения пенетранта на поверхность, и полученная индикация просматривается в ультрафиолетовом (черном) свете. Высокий контраст между флуоресцентным материалом и объектом позволяет обнаруживать мельчайшие следы пенетранта, указывающие на дефекты поверхности.

Капиллярное действие втягивает жидкость в отверстия на поверхности, а затем удаляется излишек. «Проявитель» используется для нанесения пенетранта на поверхность, и полученная индикация просматривается в ультрафиолетовом (черном) свете. Высокий контраст между флуоресцентным материалом и объектом позволяет обнаруживать мельчайшие следы пенетранта, указывающие на дефекты поверхности.

Инспекция красителей аналогична, за исключением того, что используются ярко окрашенные красители, видимые при обычном свете — рис.Обычно с пенетрантами красителя используется проявитель белого цвета, который создает резко контрастирующий фон с ярким цветом красителя. это обеспечивает большую мобильность, устраняя необходимость в ультрафиолетовом свете.

Проверяемая деталь должна быть чистой и сухой, потому что любые посторонние предметы могут закрыть трещины или отверстия и исключить проникновение пенетранта. Пенетранты можно наносить окунанием, распылением или кистью, но должно быть достаточно времени, чтобы жидкость полностью впиталась в неровности. Это может занять час или больше при очень сложной работе.

Это может занять час или больше при очень сложной работе.

Жидкостный проникающий контроль широко используется для обнаружения утечек. Распространенная процедура — нанести флуоресцентный материал на одну сторону сустава и подождать достаточное время для капиллярного действия. чтобы занять место, а затем просмотрите другую сторону в ультрафиолетовом свете. В тонкостенных резервуарах этот метод позволяет выявить утечки, которые обычно не обнаруживаются с помощью обычного испытания воздухом с давлением 5-20 фунтов / дюйм 2 . Когда толщина стенки превышает 1/4 дюйма.однако чувствительность проверки на герметичность снижается.

Ультразвуковой контроль (UT)

Рис. 5 — Ультразвуковой контроль выявляет неоднородности как на поверхности сварного шва, так и под ней. Компактное портативное оборудование позволяет легко использовать его в полевых условиях. |

Поверхностные и подповерхностные дефекты в металлах могут быть обнаружены, локализованы и измерены с помощью ультразвукового контроля, включая дефекты, слишком малые для обнаружения другими методами.

Ультразвуковой блок содержит кристалл кварца или другого пьезоэлектрического материала, заключенный в датчик или зонд.При приложении напряжения кристалл быстро вибрирует. Поскольку ультразвуковой преобразователь прижимается к проверяемому металлу, он передает механические колебания той же частоты, что и кристалл, через соединительный материал в основной металл и сварной шов. Эти колебательные волны распространяются через материал до тех пор, пока не достигают неоднородности или изменения плотности. В этих точках часть вибрационной энергии отражается обратно. Поскольку ток, вызывающий вибрацию, отключается и включается с частотой 60-1000 раз в секунду, кристалл кварца периодически действует как приемник, улавливающий отраженные колебания.Они вызывают давление на кристалл и генерируют электрический ток. Подаваемый на видеоэкран, этот ток вызывает вертикальные отклонения на горизонтальной базовой линии. Полученный узор на лицевой стороне трубки представляет отраженный сигнал и разрыв. Компактное портативное ультразвуковое оборудование доступно для полевого осмотра и обычно используется при мостовых и строительных работах.

Эти колебательные волны распространяются через материал до тех пор, пока не достигают неоднородности или изменения плотности. В этих точках часть вибрационной энергии отражается обратно. Поскольку ток, вызывающий вибрацию, отключается и включается с частотой 60-1000 раз в секунду, кристалл кварца периодически действует как приемник, улавливающий отраженные колебания.Они вызывают давление на кристалл и генерируют электрический ток. Подаваемый на видеоэкран, этот ток вызывает вертикальные отклонения на горизонтальной базовой линии. Полученный узор на лицевой стороне трубки представляет отраженный сигнал и разрыв. Компактное портативное ультразвуковое оборудование доступно для полевого осмотра и обычно используется при мостовых и строительных работах.

Ультразвуковой контроль менее подходит для определения пористости сварных швов, чем другие методы неразрушающего контроля, поскольку круглые газовые поры реагируют на ультразвуковые испытания как серию одноточечных отражателей.Это приводит к низкоамплитудным характеристикам, которые легко спутать с «шумом базовой линии», присущим параметрам тестирования. Однако это предпочтительный метод испытаний для обнаружения несплошностей и расслоений более простого типа.

Однако это предпочтительный метод испытаний для обнаружения несплошностей и расслоений более простого типа.

Переносное ультразвуковое оборудование доступно с цифровым управлением и микропроцессорным управлением. Эти инструменты могут иметь встроенную память и обеспечивать распечатку бумажных копий или видеонаблюдение и запись. Они могут быть связаны с компьютерами, что позволяет проводить дальнейший анализ, документирование и архивирование, как и радиографические данные.Ультразвуковое исследование требует квалифицированной интерпретации высококвалифицированным и хорошо обученным персоналом.

| Таблица 1 — Справочное руководство по основным методам неразрушающего контроля сварных швов | |||||

| Инспекция Метод | Необходимое оборудование | Включает обнаружение из | Преимущества | Ограничения | Замечания |

| Визуальный | Увеличительное стекло Калибр сварного шва Карманная линейка Прямая кромка Стандарты качества | Дефекты поверхности — трещины, пористость, незаполненные кратеры, включения шлака коробление, недосварка, переварка, плохо сформированные валики, перекосы, неправильная подгонка | Бюджетный. Может применяться в процессе работы, позволяя устранять неисправности. Указывает на неправильные процедуры. | Применимо только к дефектам поверхности. Не дает постоянной записи. | Всегда должен быть основным методом проверки, независимо от того, какие другие методы требуются. Это единственный «продуктивный» вид обследования. Является необходимой функцией каждого, кто каким-либо образом участвует в сварке. |

| Радиографический | Коммерческие рентгеновские или гамма-приборы, специально предназначенные для контроля сварных швов, отливок и поковок. Оборудование для производства пленки и обработки. Оборудование для рентгеноскопии. | Внутренние макроскопические дефекты — трещины, пористость, выбоины, неметаллические включения, неполное проникновение корней, подрезание, сосульки, прожоги. | Когда показания записаны на пленку, дает постоянную запись. При просмотре на рентгеноскопическом экране недорогой метод внутреннего осмотра. | Требуются навыки выбора углов экспонирования, управления оборудованием и интерпретации показаний. Требуются меры безопасности. Обычно не подходит для контроля угловых швов. | Рентгеновский контроль требуется по многим нормам и спецификациям. Используется для аттестации сварщиков и сварщиков. Из-за стоимости его использование должно быть ограничено теми областями, где другие методы не обеспечивают требуемой уверенности. |

| Магнитная Частица | Специальное торговое оборудование. Магнитные порошки — сухая или влажная форма; может быть флуоресцентным для просмотра в ультрафиолетовом свете. | Отлично подходит для обнаружения неровностей поверхности — особенно поверхностных трещин. | Более простой в использовании, чем радиографический контроль. Позволяет контролировать чувствительность. Относительно недорогой метод. | Применимо только к ферромагнитным материалам. Требуется умение интерпретировать показания и распознавать нерелевантные шаблоны. Трудно использовать на неровных поверхностях. | Удлиненные дефекты, параллельные магнитному полю, могут не давать рисунка; по этой причине поле следует прикладывать с двух направлений под прямым или близким углом друг к другу. |

| Жидкость Пенетрант | Коммерческие наборы, содержащие флуоресцентные пенетранты или красители и проявители. Прикладное оборудование для разработчика. Источник ультрафиолета — при использовании флуоресцентного метода. | Трещины на поверхности, которые не видны невооруженным глазом. Отлично подходит для поиска утечек в сварных деталях. | Применимо к магнитным и немагнитным материалам. Легко использовать. Бюджетный. Легко использовать. Бюджетный. | Обнаруживаются только дефекты поверхности. Не может эффективно использоваться на горячих сборках. | В тонкостенных сосудах выявляются утечки, которые обычно не обнаруживаются обычными воздушными испытаниями. нерелевантные состояния поверхности (дым, шлак) могут давать неверные показания. |

| Ультразвуковой | Специальное торговое оборудование, эхо-импульсного или передающего типа. Стандартные эталонные шаблоны для интерпретации RF или видео шаблонов. | Поверхностные и подповерхностные дефекты, в том числе слишком малые для обнаружения другими методами. Специально для обнаружения дефектов подповерхностного слоя. | Очень чувствительный. Позволяет зондировать суставы, недоступные для рентгенографии. | Требуется высокий уровень навыков в интерпретации шаблонов эхо-импульсов. Постоянную запись получить нелегко. Постоянную запись получить нелегко. | Эхо-импульсное оборудование широко используется для контроля сварных швов. Оборудование трансмиссионного типа упрощает интерпретацию образов, где это применимо. |

Выбор контроля качества

- Хорошая программа проверки неразрушающего контроля должна признавать ограничения, присущие каждому процессу.Например, и рентгенография, и ультразвук имеют разные факторы ориентации, которые могут определять выбор того, какой процесс использовать для конкретной работы. Их сильные и слабые стороны, как правило, дополняют друг друга. В то время как рентгенография не может надежно обнаружить дефекты, похожие на ламинацию, ультразвук в этом лучше. С другой стороны, ультразвук плохо подходит для обнаружения рассеянной пористости, в то время как рентгенография очень хороша.

- Выбор процесса. Процесс должен соответствовать работе.

- Подготовка. Конфигурация стыка должна быть правильной и совместимой с процессом сварки.

- Процедуры. Процедуры должны быть подробно описаны и строго соблюдаться во время сварки.

- Предварительное тестирование. Полномасштабные макеты или смоделированные образцы должны использоваться, чтобы доказать, что процесс и процедуры обеспечивают желаемый стандарт качества.

- Персонал. К работе должны быть привлечены квалифицированные специалисты.

Какие бы методы контроля ни использовались, уделение внимания «пяти принципам» качества сварки поможет свести последующий контроль к рутинной проверке. Затем правильное использование методов неразрушающего контроля будет служить проверкой, чтобы поддерживать соответствие переменных и качество сварки в пределах стандартов.

Затем правильное использование методов неразрушающего контроля будет служить проверкой, чтобы поддерживать соответствие переменных и качество сварки в пределах стандартов.

| Пять П являются |

Авторские права © NDT.net, [email protected] 1. Июнь 1998 г. / DB: Article / DT: tutor / SO: AWS / AU: HAYES_CHARLES / CN: US / CT: NDT / CT: weld / ED: 1998-06

Механические свойства — Технические материалы и металлургия Вопросы и ответы

Этот набор вопросов и ответов с множественным выбором (MCQ) для инженерных материалов и металлургии посвящен «Механическим свойствам».

1. Тенденция деформированного твердого тела к мгновенному восстановлению своих фактических размеров после разгрузки, известная как ______________

a) Совершенно эластичная

b) Отсроченная эластичность

c) Неупругий эффект

d) Пластичность

Посмотреть ответ

Ответ: a

Объяснение: Если восстановление твердого тела происходит мгновенно и полностью, оно называется идеально эластичным. Отсроченная эластичность определяется как установившийся режим рекуперации твердого тела, а неупругий эффект — это частичный режим рекуперации деформированного твердого тела.Пластичность — это противоречивое проявление эластичности.

2. Как определяется модуль упругости Юнга?

a)

b)

c)

d)

Посмотреть ответ

Пояснение: Отношение нагрузки к площади — это описание нагрузки на твердое тело. Отношение изменения длины к исходной длине является описанием деформации твердого тела. Модуль упругости Юнга определяется как отношение нагрузки на твердое тело к деформации твердого тела.

Отношение массы твердого тела к его объему определяется как плотность.

Отношение массы твердого тела к его объему определяется как плотность. 3. Постоянная форма деформации материала, известная как _____________

a) Эластичность

b) Пластичность

c) Деформация скольжения

d) Двойная деформация

Посмотреть ответ

Ответ: b

Пояснение: Пластичность определяется как свойство материал, из-за которого он постоянно деформируется из-за нагрузки. Эластичность — это временная форма деформации. Двойникование и скольжение — это механизмы пластической деформации.

4. Способность материалов проявлять характерное поведение при повторяющейся нагрузке, известное как ___________

a) Вязкость

b) Устойчивость

c) Твердость

d) Усталость

Посмотреть ответ

Ответ: d

Объяснение: Прочность — это способность материал для поглощения энергии во время деформации, а упругость — это его способность поглощать энергию.Твердость — это способность материала сопротивляться вдавливанию. Способность материала проявлять характерное поведение при повторяющейся нагрузке называется усталостью.

5. Какова единица прочности материала на разрыв?

a)

b) кг / см 2

c)

d) см 2 / кг

Посмотреть ответ

Ответ: b

Пояснение: Прочность на растяжение определяется как отношение максимальной нагрузки (кг) к его площадь поперечного сечения (см 2 ). Модуль упругости Юнга определяется как отношение напряжения твердого тела к деформации твердого тела.Остальные варианты выбора аналогичны.

6. Какие из следующих факторов влияют на механические свойства материала при приложенных нагрузках?

a) Содержание сплавов

b) Размер зерна

c) Дефекты и дефекты

d) Форма материала

Посмотреть ответ

Ответ: d

Пояснение: Содержимое сплавов улучшает или снижает твердость и прочность материалов. Более мелкие зерна улучшают прочность материала. Несовершенство и дефекты снижают прочность материала.Форма, однако, практически не влияет на материал.

7. Способность материала сопротивляться пластической деформации, известная как _____________

a) Прочность на растяжение

b) Предел текучести

c) Модуль упругости

d) Ударная вязкость

Посмотреть ответ

Ответ: b

Объяснение: Смысл растяжение там, где оно внезапно увеличивается, известно как предел текучести, т. е. область, в которой растяжение является упругим. Прочность на разрыв — это сила, необходимая для разрушения материала.Ударная вязкость — это способность материала противостоять энергии удара перед разрушением.

е. область, в которой растяжение является упругим. Прочность на разрыв — это сила, необходимая для разрушения материала.Ударная вязкость — это способность материала противостоять энергии удара перед разрушением.

8. Способность материала формироваться молотком или прокаткой известна как _________

a) Ковкость

b) Пластичность

c) Ремень

d) Хрупкость

Посмотреть ответ

Ответ: a

Объяснение: Способность a Материал, способный противостоять деформации при сжатии, то есть при ударе молотком, известен как пластичность. Способность материала противостоять деформации при растяжении, т.е.е. волочение проволоки известно как пластичность. Твердость — это способность материала противостоять вдавливанию. Хрупкость — это склонность к разрушению без деформации материала.

9. Какой вид износа возникает из-за взаимодействия поверхностей из-за адгезии металлов?

a) Адгезионный износ

b) Абразивный износ

c) Фреттинг-износ

d) Эрозионный износ

Посмотреть ответ

Ответ: a

Объяснение: Адгезионный износ возникает из-за фрикционного контакта между металлами. Абразивный износ происходит из-за опускания поверхности материала по другой более твердой поверхности.Фреттинг-износ — это износ, который вызывает удаление материала с обеих соприкасающихся поверхностей в течение длительного периода времени. Эрозионный износ вызывает износ материала из-за воздействия твердых или жидких частиц в течение короткого периода времени.

Абразивный износ происходит из-за опускания поверхности материала по другой более твердой поверхности.Фреттинг-износ — это износ, который вызывает удаление материала с обеих соприкасающихся поверхностей в течение длительного периода времени. Эрозионный износ вызывает износ материала из-за воздействия твердых или жидких частиц в течение короткого периода времени.

10. Деформация, возникающая из-за напряжения в течение определенного периода времени, известна как ____________

a) Износостойкость

b) Усталость

c) Ползучесть

d) Разрушение

Посмотреть ответ

Ответ: c

Объяснение: Ползучесть — это время -зависимая деформация материала под напряжением.Износостойкость, усталость и разрушение имеют дело с деформацией под напряжением без временного фактора, то есть они не зависят от времени.

Sanfoundry Global Education & Learning Series — Технические материалы и металлургия.

Чтобы практиковать все области инженерных материалов и металлургии, вот полный набор 1000+ вопросов и ответов с несколькими вариантами ответов .

Усиление снято с обеих сторон. Значение шероховатости шва с лицевой стороны составляет Rz 20 мкм, а с оборотной стороны Rz 80 мкм.

Усиление снято с обеих сторон. Значение шероховатости шва с лицевой стороны составляет Rz 20 мкм, а с оборотной стороны Rz 80 мкм. Расположение точек в шахматном порядке с шагом 100 мм. Шероховатость должна соответствовать Rz 40 мкм. Усиление снять.

Расположение точек в шахматном порядке с шагом 100 мм. Шероховатость должна соответствовать Rz 40 мкм. Усиление снять. Катет шва равен 6 мм. Длина провариваемого участка 50 мм с шагом 100 мм.

Катет шва равен 6 мм. Длина провариваемого участка 50 мм с шагом 100 мм.