Новые технологии сварки металлов

Современная цивилизация многим обязана процессу сварки. Без сварочных элементов мы не получили бы транспорта, огромных строений, технологических конструкций, мобильных телефонов и пр. Несмотря на то, что этот физический процесс применяется много столетий, он не останавливает своего прогресса. Учёные многих стран продолжают исследовать и совершенствовать сварочные механизмы, применять новые приёмы и производить революционные открытия в этой сфере.

Новые технологии позволяют добиться более совершенного результата с использованием минимальных ресурсов. Разработки, появляющиеся ежегодно, делают возможным сварку тех материалов, которые раньше оставались за границами данной технологии.

Основные инновационные направления

Все разработки в данной области направлены на то, чтобы улучшить основные показатели процесса с наименьшими затратами:

- снижение коррозии и коробления металлов во время эксплуатации;

- повышение скорости выполнения сварочного процесса;

- облегчение зачистки мест соединения или обеспечение отсутствия такой необходимости;

- минимальный расход материалов;

- облегчённое и упрощенное управление процессом;

- способность соединения самых тонких листов металла различных марок.

Портативные аппараты

Такие типы сварочных аппаратов позволили вывести сварку на новый – бытовой — уровень. Если до изобретения портативных устройств подобные работы выполнялись преимущественно профессионалами с высокой квалификацией, то портативная техника позволила применять их и дома.

Современные сварочные аппараты

Во-первых, такие аппараты очень лёгкие по весу, в связи с чем их удобно транспортировать. Во-вторых, производители снабдили их полным готовым для использования комплектом, не забыв о системе подачи электродов (проволоки весом до 10 кг).

Главным усовершенствованием можно считать то, что в аппарат вмонтирована система цифрового управления. На дисплее каждый может указать основные параметры сварки: диаметр закладываемой проволоки, тип газа и т.д. На основании введённых данных портативный аппарат самостоятельно настраивается и выполняет сварку на достаточном для непроизводственных сварных швов уровне.

Усовершенствованные горелки

Самым примитивным звеном во время сварки считается газовая горелка, но даже небольшие изменения этого элемента позволили значительно улучшить качество выполняемой работы. Современные конструкции горелок производят не только из новых материалов, но имеют другой диаметр выходного отверстия, которое способно работать с нестандартными температурами и создавать необходимое давление.

Предлагаемые учёными газовые горелки стали безредукторными и высокодинамичными, при помощи их даже во время продолжительного процесса на самых высоких температурах можно получить идеально ровное пламя, в котором не будут появляться факелы, вспышки и хлопки. Из-за таких инноваций работа сварщика не требует частых остановок, что позволяет выполнить больший объём работ за то же самое время.

Разработаны агрегаты с многочисленными соплами, которые используются для соединения труб большого диаметра. Ширина пламени при использовании линейных горелок может достигать нескольких метров. Эта технология часто применяется для соединения деталей под водой или в воздухе, где существует острая необходимость в резком сокращении времени выполнения работ.

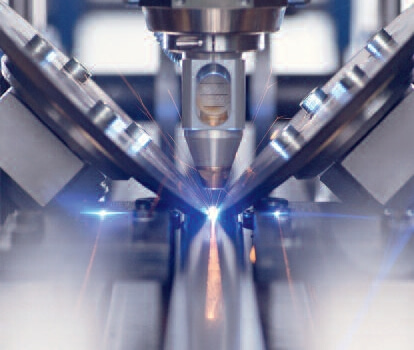

Гибридная лазерная технология

Такой способ был разработан для автомобилестроения, но нашёл применение и в других промышленных отраслях. Гибридный лазер используют для получения качественных швов при соединении тугоплавких сортов стали при совмещении с диоксидом углерода. Это позволяет получить идеальные сварные швы при точном управлении мощности лазерного излучения в пределах 1,5 – 4,0 кВт.

Ещё одной особенностью, присущей гибридной лазерной технологии, является высочайшая скорость плавящегося электрода и выполняемых работ – от 40 до 450 м/час. С такими же показателями можно обрабатывать тончайшие листы, изготовленные из автомобильной стали, что стало причиной финансовой поддержки и усовершенствования этой разработки ведущими автомобильными корпорациями.

Двухдуговая сварка

Такая методика была разработана для крупногабаритных конструкций, в изготовлении которых задействованы толстые листы закаливающейся стали таких марок как 30ХГСА. Способ основан на том, что при двухдуговом воздействии одномоментно применяются проволоки двух разных типов, имеющие в составе легирующие (сверхпрочные) компоненты. Диаметр таких электродов – 5 мм.

Для обеспечения устойчивого горения дуги при двухдуговой сварке необходим керамический флюс, созданный на основе керамики марки АНК-51А. Именно с керамическим флюсом данный способ показывает самый высокий результат и формирование идеальной сварной поверхности.

Щадящая методика

Для определённых работ была разработана новая щадящая технология, которая очень высокорезультативна, но отличается низкой себестоимостью. Во время процесса применяют специальные смеси защитных газов: диоксид углерода в соединении с аргоном или смесь аргона, диоксида углерода и кислорода. По сравнению с традиционным применением обособленного диоксида углерода, получаемый шов выходит более гладким и безупречным.

Ещё одним позитивным моментом является значительное удешевление сварочного процесса: на равный объём выполненных соединений расходуется меньшее количество проволочных электродов. Экономия составляет около 20%, что в промышленных масштабах представляет собой значительную сумму. Кроме того, во время сварочного процесса переход к деталям, поддающимся сварке, становится очень постепенным и плавным. Профессиональные сварщики, которые были задействованы в начальных тестах щадящей методики, подчеркнули, что разбрызгивание электродных металлов при многокомпонентной смеси газов значительно уменьшается.

Двухкомпонентная методика

Этот новый метод, который получил широкое распространение в развитых странах за короткий промежуток времени, обязан своим появлением запуску новых скоростных составов на железных дорогах. Двухкомпонентная технология является модифицированным вариантом литьевого способа. Она разрешила достичь результатов, которые раньше считались взаимоисключающими: обеспечить высочайшую пластичность шовного соединения, не ухудшив при этом износоустойчивость металла в месте сварного шва.

Технически двухкомпонентная методика выполняется сложно, поскольку требует особой подготовки: на месте проведения работ должна быть расплавленная сталь, которая аккуратно помещается в жидком виде в зазор между рельсами. Для того, чтобы придать соединению внушительную вязкость, применяется плавка с низколегированными компонентами. Износостойкость увеличивается посредством использования керамических флюсов, которые позволяют после заполнения сварного стыка вывести легирующие добавки из процесса. Керамика разрушается под действием высокой температуры, а добавки, укрепляющие соединение, застывают на поверхности, обеспечивая длительную эксплуатацию без трещин и деформаций.

Орбитальная аргонодуговая технология

Эта технология нашла применение в аэрокосмической отрасли, в автомобилестроении и полупроводниковой промышленности. Такая методика является высокоспецифичной и применяется для объектов со сложным конструктивным контуром. Впервые она была разработана 50 лет назад, но её значительно усовершенствовали, применив вольфрамовый электрод.

Главным преимуществом орбитальной аргонодуговой вольфрамовой сварки является то, что расход активирующего флюса при таком методе рекордно низкий: на 1 м сварного шва расходуется всего 1г флюса. Это делает возможным проводить процесс при пониженном токе, что уменьшает не только объём, но и вес сварочной ванны. При этом качество соединения регулируется в режиме реального времени посредством корректировки давления дуги.

Такой методикой успешно пользуются при необходимости соединить жаропрочные, высокопрочные сплавы, углеродистые стали, титан, медь и никель.

Технология СМТ

Эта методика основана на холодном переносе металлов. Когда говорят о холодном переносе, в виду не имеют реально низкую температуру, просто она значительно ниже, чем при классических вариантах.

Главное отличие заключается в том, что заготовки и зона будущего шва не прогреваются до максимальных значений, поэтому тепловложение в области обработки в разы уменьшается. Из-за того, что металл точечно не перегревается, не происходит сильная деформация. Работа электрода основана на контролируемом коротком замыкании, которое прекращается быстрым отодвиганием проволоки из зоны действия разряда и быстрого повторного его возвращения (до 70 раз в секунду).

Применение СМТ-сварки осуществляется через автоматизированные системы, которые дают очень однородные и качественные швы на местах соединения оцинкованных или стальных листов с алюминиевыми сплавами.

В данном случае сварка ведётся короткозамкнутой дугой с систематическими прерываниями. В результате такой системы шов атакуется горячими и холодными импульсами, что позволяет снизить давление в районе вхождения дуги. По такому же принципу снижается разбрызгивание при переносе металлов.

Таким образом, при помощи СМТ-сварки был достигнут стандарт, который ранее считался только теоретическим. Это стало возможным из-за контроля короткого замыкания и полного отсутствия разноса брызг, что резко снижает необходимость послесварочной механической обработки.

Плазменная сварка

Этот метод делает возможной сварку металлов разной толщины, начиная от самых тонких листов и заканчивая глубиной шва до 20 см. Плазменная технология позволяет одновременно с выполнением сварочных работ производить резку.

В основе плазменного метода находится ионизированный газ, который полностью заполняет пространство между двумя электродами. Именно через этот газ проходит электрическая дуга определённой мощности, обеспечивая очень сильный эффект.

Использование плазменного генератора представляет собой сложный процесс, требующий высокого профессионализма и профессиональных навыков, поэтому использовать его в бытовых целях не получится. Внутри генератора возникает многофункциональная сварочная система, которая может использоваться в узкоспециализированных сферах.

Технология компьютерного моделирования

Самое современное направление в сварочных технологиях по праву отводится компьютерному моделированию. Оно одинаково целесообразно для выполнения соединений самых мелких деталей со сложными контурами и для масштабных работ, где необходимо управление огромными площадями и множеством сварочных аппаратов.

Если раньше объёмные работы выполнялись при использовании многих аппаратов или целым сварочным комплексом, то компьютерное моделирование позволяет иметь одну функциональную единицу с разветвлённой периферией, оснащённой множеством горелок и насадок.

Полная автоматизация позволяет внедрять принципиально новые способы сварочных работ, которые недоступны для большинства сварщиков. Сами сварщики в таком случае функционально превращаются в операторов, задающих компьютеру все необходимые параметры, на основании которых программа задаёт оптимальные значения и контролирует процесс. Такой подход значительно повышает результат выполняемой работы.

Компьютерное моделирование сварочного процесса

Новые технологии вывели сварку на совершенно новый уровень, который позволяет выполнять сварочный процесс в рекордные сроки с минимальными трудозатратами и максимальным результатом. В то же время, прогресс не стоит на месте, поэтому вполне возможно, что в ближайшем будущем появятся системы, которые будут работать автономно, практически без участия людей. Разработки подобных проектов уже ведутся, и в том случае, если испытания увенчаются успехом, скоро человечество сможет получить новые масштабы и концепции сварочных производств.

Современные виды сварки металлов: их особенности и преимущества

Вопросы, рассмотренные в материале:

- В чем преимущества и недостатки сварки как способа соединения

- Какие бывают виды сварки

- В чем особенности электросварки

- Каковы характеристики газовой сварки

- Зачем нужна сварка аргоном

Сварка – эффективный и качественный способ неразъемного соединения металлических изделий. С древних времен люди использовали эту технологию для обработки легкоплавких металлов, изготовления и ремонта металлических предметов. Научно-технический прогресс привел к широкому распространению и усовершенствованию метода сварочного соединения, были изобретены различные современные виды сварки металлов. О них мы и расскажем в этой статье.

Преимущества и недостатки сварки металла как способа соединения

В век технического прогресса без сварочных технологий невозможно обойтись не только на производстве, но и в быту. У каждого взрослого человека хотя бы раз в жизни возникала необходимость надежно соединить металлические элементы – поменять водопроводные трубы, провести ремонт отопительной системы, установить металлические ворота, отремонтировать автомобиль. На сегодняшний день сварка является широко востребованной технологией.

У сварочного способа соединения металлических элементов очень много преимуществ:

- Экономия металла.

Если в клепаных конструкциях заклепки и косынки составляют более 4 % от общей массы, то в сварных металлоконструкциях вес швов не превышает 1-2 %. С помощью различных видов сварки металлов можно сэкономить материалы – в сравнении с клепкой на 25 %, при замене стального литья на 25–30 %, при замене чугунного литья – на 50–60 %.

Различные виды современных сварочных технологий широко используются в строительстве. Они облегчают и ускоряют процесс сборки металлических конструкций, позволяют увеличить жесткость и прочность сооружений, уменьшить вес стальных элементов на 15 %. Соединение деталей сварочным способом вместо клепки позволяет сэкономить металл – при постройке доменных печей на 12–15 %, при возведении стропильных ферм – на 10–20 %, при создании конструкций подъемных кранов – на 15–20 %.

- Снижение трудоемкости работ, сокращение сроков изготовления конструкций, уменьшение их себестоимости.

Среди различных видов сварки металлов отдельно можно выделить простые и недорогие технологии с доступным техническим оборудованием. Это позволяет выполнять сварочные работы не только в строительстве и промышленном производстве, но и на небольших предприятиях, при индивидуальных работах.

- Возможность сборки сложных конструкций. Не всегда можно изготовить изделие с помощью ковки или отливки. В этом случае поможет сварочный метод. Легче собрать штампованную или сварнолитую металлоконструкцию из отдельно изготовленных штампованных или литых элементов. Такой способ неразъемного соединения широко применяется в машиностроении, при постройке кораблей, самолетов, железнодорожных вагонов.

Существенная экономия материальных средств расширяет область применения сварочных технологий. С помощью некоторых видов сварки можно соединять элементы, которые различаются способом металлообработки или в случаях, когда для изготовления конструкции используются прокатанные профили, штампованные, литые и кованые детали. Сварочный способ хорошо подходит для изготовления сложных конструкций из разнородных металлов и сплавов, например, меди и стали.

Трудно оспорить получаемую экономическую выгоду при производстве сложных конструкций с помощью новых видов сварки металлов, пришедших на смену традиционной ковке и литью. При изготовлении аналогичных кузнечно-штампованных и литых деталей срок работы возрастет в два раза. Тонна сложных сварных конструкций обойдется производителю в 1,5–2 раза дешевле, а их себестоимость за счет снижения веса и расхода материалов в 1,3–1,6 раза меньше, чем в литейном производстве. При этом неизменными остаются такие важные характеристики, как долговечность и износостойкость.

- Снижение стоимости технологического оборудования. Оборудование для сварочных работ относительно доступно по цене, не вызывает сложностей в эксплуатации, отличается высокой производительностью и надежностью. Это в свою очередь положительно влияет на работу металлообрабатывающих предприятий и их производственные затраты.

- Комплексная механизация массового производства, поточное изготовление продукции. Выпуск сварных изделий одного типа можно поставить на поток, при этом механизация и автоматизация технологического цикла обеспечивается на 100 %. Как правило, увеличивается производительность труда и прибыльность бизнеса.

- Широкое использование в сварных конструкциях современных материалов

- Изготовление мелких узлов и деталей. Для производства полупроводниковых изделий требуются микродетали. Современные сварочные технологии позволяют выпускать надежные высокофункциональные элементы для таких приборов.

- Возможность широкого применения сварочных технологий. Металлообработка – необходимая составляющая большинства ремонтных работ. Современные виды сварочного скрепления позволяют быстро, качественно и экономично выполнить наплавку, резку, восстановить изношенную конструкцию, укрепить сооружение.

- Герметичность, износостойкость и надежность сварных соединений.

- Оптимизация условий труда. Современные сварочные технологии позволяют обеспечить высокую безопасность производства, низкий уровень производственного шума.

Недостатки основных виды сварки металлов:

- Загрязнение воздуха, высокая концентрация газов (продуктов плавления электродов) в помещении при внутренних работах.

- Возможность образования трещин на наплавленном шве. Из-за неравномерного распределения вредных примесей в слитке и прокате при сварке малоуглеродистой стали кипящей плавки швы иногда трескаются.

- Усадка сварных швов может вызвать деформацию металла и изменение формы готовой конструкции.

- Если соединяемые элементы нагреваются неравномерно, образуется остаточное сварочное напряжение.

- Отсутствие несложного и надежного метода контрольной проверки качества швов.

Рекомендовано к прочтению

Чтобы свести до минимума негативное воздействие сварочного процесса и обеспечить высокое качество работ, разработан ряд эффективных мероприятий:

- производственные цеха оснащаются приточно-вытяжной вентиляцией;

- конструкции особого назначения изготавливаются из малоуглеродистой стали спокойной плавки;

- при наложении швов соблюдаются все правила, технологические операции производятся в строгой последовательности;

- сварочные работы выполняются с использованием жестких фиксаторов, при невозможности этого каждому элементу придается начальная деформация, противоположная последующим изменениям;

- еще до начала работ разрабатывается проект с учетом всех возможных отклонений конструкции от первоначальной формы;

- строго соблюдаются размеры сечения швов, не допускается отклонение от расчетов;

- применяются специальные сборочные приспособления.

Новейшие технологии обеспечивают высокое качество неразъемных соединений. Автоматическая сварка позволяет осуществлять самые ответственные работы и широко применяется при строительстве автомобильных и железнодорожных мостов, сложных инженерных сооружений.

Современные виды сварки металлов: краткая классификация

Современные технологии неразъемных соединений весьма разнообразны. Они позволяют качественно и надежно фиксировать не только металлические детали, но и пластик. Среди различных видов сварки металлов особенно выделяются те, которые наиболее распространены и применяются чаще всего.

В основе любого сварочного процесса лежат законы физики. Классификация зависит от формы энергии, которая используется для образования шва – термическая (нагрев), механическая (давление) или термомеханическая (нагрев и давление).

- Сварка плавлением.

К термическому классу относится метод сплавления соединяемых элементов без применения давления.

Сварка плавлением делится на несколько видов:

- Дуговая сварка выполняется электрической дугой и разделяется на множество видов.

- Электрошлаковая сварка – электрический ток проходит через расплавленный шлак. Ее также можно классифицировать по виду, количеству электродов, колебаниям электрода.

- Электронно-лучевая сварка – нагрев осуществляется с помощью энергии ускоренных электронов. Классификация зависит от наличия и направления колебаний электронного луча.

- Плазменная сварка – для нагрева используется сжатая дуга, а источником энергии является плазменный ток.

- Световая сварка – плавление выполняется мощным световым лучом: солнечным, лазерным, угольной дугой, лучом лампы накаливания, светом дуговой газоразрядной лампы. Классификация зависит от источника излучения.

- Газовая сварка – высокую температуру получают с помощью нагрева газовой смеси (кислорода и горючего газа) на газовой горелке. В основе классификации лежит вид используемого горючего газа.

- Термитная сварка – металлические элементы нагреваются от жидкого термитного металла, который одновременно служит присадочным материалом в месте образуемого сварного стыка по всему сечению.

- Литейная сварка – подготовленный для скрепления участок детали заливается жидким металлом, отдельно разогретым до высокой температуры.

- Комбинированная сварка.

К термомеханическому классу относится метод скрепления элементов путем нагревания и давления.

Комбинированная сварка также делится на несколько видов:

- Контактная сварка – металл нагревается электрическим током, участок соединения подвергается пластической деформации. Классифицируется по ряду условий.

- Диффузионная сварка – неразъемное соединение образуется за счет взаимной диффузии на уровне атомов в тонких поверхностных слоях скрепляемых элементов, нагрева (ниже температуры плавления) и длительной выдержки с последующим сжатием. Классифицируется по виду источника нагрева.

- Прессовая сварка – производится путем давления с равномерным нагревом металла (ниже температуры плавления) с последующим штамповым сжатием.

- Печная сварка – нагрев происходит в горнах или печах, а пластическая деформация выполняется с помощью давления молота. Бывает трех видов – кузнечная, прокатная, с выдавливанием.

- Сварка ТВЧ – высокочастотная технология, при которой элементы конструкции нагреваются токами высокой частоты. Подразделяется на два вида – индукционную и конденсаторную.

- Термитная сварка давлением – для нагрева зоны сварного стыка до температуры, близкой к температуре плавления, используется термит (порошкообразная смесь алюминия или магния с железной окалиной).

- Сварка давлением.

К механическому классу относится метод использования механической энергии и давления.

Выделяют несколько видов сварки металлов давлением:

- Ультразвуковая сварка – соединение элементов происходит под воздействием ультразвуковых колебаний. Классифицируется по форме сварного соединения.

- Холодная сварка под давлением – один из видов холодной сварки для металла. Выполняется значительная пластическая деформация зоны скрепления элементов, при этом свариваемые поверхности не нагреваются от внешнего источниками тепла. Классификация зависит от формы сварного соединения и характера деформации – свободной или стесненной.

- Сварка взрывом – неразъемное соединение обеспечивается путем вызванного взрывом соударения свариваемых частей. По технологии этот способ близок к холодной сварке. Отличие в том, что участок соединения поверхностей нагревается вследствие быстрой пластической деформации.

- Магнитно-импульсная сварка – сваривание соединяемых элементов происходит в результате их соударения, вызванного воздействием импульсного магнитного поля.

На сегодняшний день разработано огромное количество различных сварочных технологий. Некоторые из них очень часто используются на производстве и при проведении ремонтных работ.

Электросварка как один из основных видов сварки металлов

Электросварка – это один из наиболее распространенных способов создания неразъемного соединения металлических элементов с помощью электрической дуги, которая нагревается выше температуры плавления металлов – до +7000 °C.

Электросварка широко применяется при работе с разнородными сплавами, при соединении разных по толщине материалов. Ее технология позволяет производить сварочные работы не только на открытом воздухе, но и в закрытых помещениях.

Процесс получения надежных неразъемных соединений несложный – металл нагревается и расплавляется с помощью электрического тока. Электросварка классифицируется на три вида:

- ручную;

- полуавтоматическую;

- автоматическую.

Самой распространенной является ручная электросварка. При выполнении работ сварщик самостоятельно определяет наиболее подходящий режим подачи электрода. В полуавтоматическом процессе электродная проволока подается в зону наложения шва с помощью специального устройства.

Автоматический вид сварки металлов используется для выполнения высококачественных операций. Вся работа зависит от функционирования сварочного аппарата. Металл нагревается и плавится под воздействием высокой температуры. Источник электротока может быть постоянным или переменным. Используется не только прямая, но и обратная полярность.

Для любого вида сварки металлов необходим сварочный аппарат. Чаще всего используются простые и компактные инверторы, а также трансформаторы и выпрямители электрического тока. Для ручной дуговой и других видов электросварки требуются сварочные электроды (плавящиеся и неплавящиеся) или электродная проволока.

Пучковая (многоэлектродная) сварочная технология предполагает использование сразу нескольких плавящихся электродов. Процесс горения электродуги может быть закрытым или открытым, когда сварщик может его наблюдать. При сварочном скреплении цветных металлов (алюминия, меди) используются защитные газы: углекислый газ, аргон.

Преимущества дуговой электросварки:

- Экономичный расход электродных материалов.

- Максимальная защита зоны шва.

- Стабильность электродуги обеспечивает наложение шва мелкими чешуйками.

- Медленное охлаждение способствует получению высококачественного шва.

- Субъективные факторы не влияют на сварочный процесс.

- Высокая производительность.

- Не образуются брызги, характерные для других видов сварного соединения.

- Образуется минимальное количество оксидов.

- Не требуются защитные приспособления для глаз, так как дуга находится под слоем флюса.

- Электродуговая технология проста в применении, ее легко освоить.

Недостатки дуговой электросварки:

- Электродуга трудно поддается коррекции.

- Требуется специальное оборудование.

- Высокая стоимость флюсов и специальные условия для их хранения.

- Образующиеся газы вредны для человека.

Но, несмотря на все недостатки, дуговая электросварка является наиболее востребованной. При строгом соблюдении технологии она обеспечивает высокое качество, надежность и долговечность шва.

Особенности газовой сварки

Еще в конце XIX века была разработана технология сплавления металлических элементов с помощью газа. Этот способ обработки металла появился одним из первых.

Усовершенствованная дуговая и контактная электросварка не смогла вытеснить применение газового метода. Газосварка идеально подходит для сваривания высокопрочных сталей, применяется для соединения элементов из чугуна, бронзы, латуни.

При выполнении этого вида сварки металлов высокотемпературное пламя сварочного газа нагревает и расплавляет кромки свариваемых деталей и электродную часть присадочного материала. Расплавленный жидкий металл образует сварочную ванну – область, защищенную пламенем и газовой средой, вытесняющей воздух. Сварочный шов формируется в процессе остывания и отвердения металла.

Для осуществления сварочного процесса используется смесь кислорода и горючего газа, который является окислителем. Самую высокую температуру (+3200…+3400 °C) обеспечивает ацетилен, получаемый в процессе сплавления от химической реакции карбида кальция с обычной водой. Для газосварки также хорошо подходит пропан, его температура горения достигает +2800 °C.

Реже используют газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Вышеназванные вещества используются реже, так как температура их пламени значительно ниже, чем у ацетилена. Они подходят только для обработки цветных металлов с небольшой температурой плавления, например, меди, бронзы, латуни.

У газосварки есть свои особенности, достоинства и некоторые недостатки.

Главная особенность газосварки – более широкие границы зоны оплавления и невысокая скорость ее нагрева. При определенных условиях это может являться плюсом.

Например, если необходимо соединить элементы или обработать детали из инструментальной стали, чугуна, цветных металлов, сталей специального назначения, для которых требуется плавный нагрев и медленное охлаждение.

Другие достоинства газосварки:

- простота технологического процесса;

- невысокая стоимость оборудования;

- доступность газовой смеси или карбида кальция;

- не нужен мощный источник энергии;

- возможность контролировать мощность и вид пламени;

- выполнение контроля режимов.

Основные недостатки газосварки:

- Относительно невысокий КПД из-за низкой скорости нагрева и значительного рассеивания тепла. Это не позволяет производить скрепление листов металла толщиной от 5 мм.

- Широкая зона нагрева (термического влияния).

- Более высокая себестоимость. Использование ацетилена обходится дороже, чем затраты на электроэнергию при выполнении электросварки.

- Низкий уровень механизации. Газовая технология позволяет реализовывать только ручной вид сварки металла.

Отсутствует возможность использования полуавтоматического способа, а автоматическую газосварку можно производить только с применением многопламенной горелки и лишь при сварке металлов небольшой толщины. Газовая технология относится к сложным и нерентабельным способам создания неразъемных соединений, но довольно востребована при обработке цветных сплавов, чугуна, алюминия.

Характеристики сварки аргоном

Иногда возникает необходимость сплавить металлические элементы, которые невозможно соединить обычными видами сварного скрепления, например, детали из алюминия, титана, меди. Чтобы конструкция получилась прочной и надежной, применяется аргоновая технология.

Этот вид сварки совмещает в себе свойства электродугового и газового способа – необходимо обязательное использование электродуги, применение газа и некоторые технологические приемы формирования шва.

При аргонодуговом виде сварки металлов используется инертный газ аргон. Он покрывает участок образования шва и обеспечивает надежную защиту от окислительного процесса, который может произойти от соприкосновения металлических поверхностей с кислородом, содержащимся в воздухе. Аргон не позволяет кислороду проникнуть в зону сопрягаемых поверхностей.

Сварочные операции могут осуществляться в ручном, полуавтоматическом или автоматическом режиме. В зависимости от режима используется два вида электродов: плавящийся и неплавящийся. В качестве последнего используется вольфрамовая проволока, обеспечивающая прочность соединения даже разнородных металлов.

Преимущества аргонодуговой сварочной технологии:

- Невысокая температура нагрева позволяет сохранить размеры и форму свариваемых элементов.

- Инертный газ аргон тяжелее и плотнее воздуха, он обеспечивает надежную защиту зоны формирования шва от проникновения кислорода.

- Высокая мощность нагрева дуги позволяет выполнять сварочные работы за короткий промежуток времени.

- Простота и доступность сварочной технологии позволяет быстро овладеть навыками.

Недостатки аргонодуговой сварочной технологии:

- Аргон улетучивается при сильном ветре и сквозняках. Это приводит к снижению защиты и ухудшению качества шва. Возникает необходимость проводить аргоновые сварочные работы в хорошо вентилируемых помещениях.

- Сложность оборудования затрудняет настройку режимов.

- При использовании высокоамперной дуги необходимо дополнительное охлаждение соединяемых металлов.

Основное достоинство аргонодуговой технологии – возможность производить неразъемное соединение металлических элементов даже в случаях, когда применение других видов сплавления не дает результата.

Виды защиты металлов при сварке

Разбрызгивание горячего металла является основной проблемой любых сварочных работ. Это происходит не только при ручном электродуговом способе, но и при полуавтоматическом даже в среде защитных газов. Брызги застывают и образуют на поверхности конструкции нагар и другие дефекты, тем самым снижая качество готовых металлоконструкций.

В некоторых случаях, например, из-за расположения шва в труднодоступном месте, нет возможности удалить металлические брызги механическим способом: срубить или отшлифовать. Поэтому рекомендуется зону шва на поверхностях свариваемых элементов предварительно обработать специальными средствами для защиты – пастой или жидкостью от налипания металлических брызг.

На сегодняшний день выпускается множество защитных составов для различных видов сварки металлов:

- жидкие средства, расфасованные в канистры и бутыли, наносятся на металлические поверхности кистью или распыляются через пульверизатор;

- аэрозоли, выпускающиеся в специальных флаконах;

- пасты, расфасованные в металлические или пластиковые банки с широким горлом.

Все защитные средства рекомендуется наносить в строгом соответствии с прилагаемой инструкцией изготовителя.

Сварщики с большим опытом работы иногда пользуются своими рецептами защитных составов. Например, мел, растворенный в воде до консистенции пасты, хорошо защищает поверхности от налипания металлических брызг. Такую самодельную пасту наносят на участок вокруг будущего шва, оставляя чистыми кромки.

По завершении сварочных работ требуется тщательно очистить поверхности шва и зону вокруг него от защитного покрытия. В состав многих средств для защиты металлических поверхностей от брызг входят масляные и жиросодержащие компоненты, значительно снижающие адгезию. Поэтому прежде чем нанести защитный слой, необходимо тщательно обезжирить участок обрабатываемой металлической поверхности.

Изобретатели сварочных технологий внесли большой вклад в развитие научно-технического прогресса. Наряду с уже известными способами создания неразрывного соединения, появились новые виды сварки металла. СМТ технология (Cold Metal Transfer), основанная на холодном переносе металла, позволяет качественно выполнить многие виды сварочных работ.

Новые методы сплавления металлических поверхностей успешно внедряются во все области промышленности, машиностроения и строительства. Именно благодаря сварке человечество получило большие корабли, самолеты, современные автомобили и мосты, способные выдерживать многотонные нагрузки.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

новые технологии и перспективы развития

Еще в 1802 году русский ученый Василий Владимирович Петров совершил открытие. Он обнаружил: при пропускании электрического тока через два угольных стержня между их концами возникает высокотемпературная электрическая дуга. Именно академик Петров не только изучил и составил описание данного явления, но также указал на возможность использования тепла подобной дуги для расплавления металлов.

Некоторое время это открытие оставалось лишь частью фундаментальной науки. Однако уже к концу девятнадцатого столетия сварка как метод стала неотъемлемым элементом многих технологических процессов. В России дуговую электросварку впервые применили на Куваевской мануфактуре и заводе Пономарева в Иваново-Вознесенске. В 1888 году этот способ был использован в мастерских Орловско-Витебской железной дороги для ремонта паровозных и вагонных колес, рам, решеток и так далее. В течение пяти лет данный способ распространился по всей России.

С тех пор сварочные технологии, конечно же, шагнули далеко вперед и проникли практически во все сферы индустрии. По оценкам экспертов: «Более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений. Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъемных соединений конструкционных материалов и получения ресурсосберегающих заготовок, максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции».

Кстати, в настоящее время сварка используется для соединения отнюдь не только стальных конструкций. «Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Несмотря на непрерывно увеличивающееся применение в сварных конструкциях и изделиях легких сплавов, полимерных материалов и композитов, основным конструкционным материалом остается сталь. Именно поэтому мировой рынок сварочной техники и услуг возрастает пропорционально росту мирового потребления стали. К началу ХХI в. он оценивается примерно в 40 млрд долларов, из которых около 70% приходится на сварочные материалы и около 30% – на сварочное оборудование» (там же).

Принципиальный вопрос для отрасли технических газов: каким образом будет меняться рынок сварки и сварочного оборудования? Какие тенденции возьмут верх?

Специалисты полагают (хотя следует учитывать, что это лишь прогноз): в обозримой перспективе основными способами соединения останутся контактная и дуговая сварка. Одновременно ожидается заметный рост применения лазерных технологий. Хотя они по-прежнему будут оставаться «в меньшинстве», но их доля возрастет до 6%, а возможно и до 8%.

А вот прогноз для газовых резки и сварки, скорее, негативный. По оценкам экспертов, доля соответствующего оборудования будет снижаться. Однако не катастрофически: она останется значительной. Так что создание нового оборудования для сварки и резки останется одной из главных задач конструкторов отрасли.

Если говорить о сварочных технологиях, стоит упомянуть еще об одном направлении: о создании инструментов и методов, позволяющих контролировать качество сварки без ее разрушения, причем как в заводских условиях, так и «в поле». В частности, речь идет о портативной аппаратуре ультразвукового контроля.

Значимое направление перспективного развития сварочных технологий напрямую пересекается с наукой о материалах. Необходимо создавать сложные композиционные материалы, а также высокопрочные стали. Все более широкое применение находят сейчас сплавы, содержащие в себе такие металлы, как литий, скандий, циркон. Ведутся работы по созданию хорошо свариваемых титановых сплавов. Наконец, продолжаются активные исследования по созданию специальных материалов на основе полимеров. Это, по оценкам ученых, должно повысить характеристики жесткости и прочности.

Если же говорить о более «приземленных» вещах, то одной из наиболее значимых тенденций в сварочном деле является происходящий буквально на глазах переход на компьютерное моделирование соответствующих процессов. Там, где прежде требовался целый аппаратный комплекс, сегодня достаточно одного устройства, оснащенного нужной «периферией».

Автоматизация позволяет использовать принципиально новые методы электрической сварки. Они строятся на быстром изменении тока, сочетании его высоких и низких импульсов и т.д. Все это позволяет сваривать сложные материалы, уменьшать время необходимой работы, повышать качество работы. Кроме того, снижаются требования к квалификации сварщика: нормальный рядовой профессионал с такой аппаратурой способен делать то, для чего прежде требовался поистине уникальный специалист.

Учитывая сферу интересов нашего журнала, имеет смысл отдельно остановиться и на новинках, напрямую связанных с газовой сваркой и резкой. Даже краткий обзор показывает: здесь за последнее время появилось немало интересного.

Так, одним из интересных направлений работы является создание портативных аппаратов: легких и компактных. Сегодня производители уже предлагают полностью готовые к использованию комплекты (включая систему автоматической подачи проволоки) весом менее 10 килограммов, их достаточно лишь подсоединить к газовому баллону.

К тому же такой аппарат оснащается цифровой системой управления. При помощи дисплея и кнопок настройки не только профессионал, но даже «любитель» (т.е. человек, занимающийся соответствующими работами лишь время от времени) выставляет исходные показатели: например, вид газа и диаметр проволоки. Далее аппарат настраивается сам. Это делает его исключительно простым в управлении, а значит удобным для широчайшего круга потребителей.

Еще одно направление – совершенствование газовых горелок. Казалось бы, что может быть более примитивным? Однако горелки современных конструкций способны, например, в течение длительной работы при высочайших температурах давать ровное пламя: без факелов и хлопков. Это исключительно важно при высококачественной сварке. Применение подобных горелок позволяет не прерывать работу, а значит, ощутимо повышает производительность труда сварщика.

Совершенствуются, кстати, и газовые горелки, используемые на больших производствах для обработки крупногабаритных деталей. Такие многосопловые агрегаты применяются, например, чтобы гнуть и сваривать трубы большого диаметра. При этом линейные горелки могут создавать ширину пламени вплоть до нескольких метров.

Наконец, направлением, о котором стоит упомянуть, является появление переносных аппаратов для резки металла, подразумевающих применение не газообразного, а жидкого топлива. Аппарат имеет небольшой бак (на 1,5 литра горючего),а также подсоединяется к обычной электрической сети.

В стволе подобного аппарата находится нагревательный элемент. Благодаря этому к соплу горелки подходит уже не жидкость, а газ. Затем он ионизируется и используется для резки металла в виде плазменного факела.

Данный подход имеет несколько немаловажных достоинств. Во-первых, жидкость, превращающаяся в газ, сама создает нужное высокое давление. Следовательно нет необходимости формировать его специальными средствами. А во-вторых, жидкое горючее способно создавать гораздо больше тепла. А значит, подобный аппарат имеет гораздо более высокую автономность.

Таким образом, даже беглый обзор показывает: рынок сварки продолжает развиваться. И места на нем хватит самым разным технологиям. Но все же за него придется бороться.

Поделиться в социальных сетях:Похожие материалы

Современные технологии сварки и их применение Статья www.Equipnet.ru

Автор: Александр Ситников, специально для Equipnet.ru

Фотографии с сайта aztpa.ru, tehsovet.ru

История неразъемного соединения металлов путём их нагревания и динамического воздействия друг на друга, начинается с бронзового века. Такой процесс сейчас мы называем сваркой, которая стала обретать современные черты в конце XVIII века благодаря итальянцу А. Вольту, впервые получившему вольтов столб. Впоследствии он был усовершенствован русским физиком В.В.Петровым в электрическую дугу. Но только 80 лет спустя Н. Н. Бенардосу удалось воплотить их достижения в дуговую сварку угольным электродом. С этого момента начинается неразрывная череда изобретений новых методов.

В наше время сварку классифицируют по категориям: термическая (сварочная дуга, электродуговая, газопламенная, электрошлаковая, плазменная, электронно-лучевая, лазерная), термомеханическая (точечная, стыковая, рельефная, диффузионная, кузнечная, сварка высокочастотными токами, трением) и механическая (сварка взрывом и ультразвуком).

Качество швов при гибридной лазерной сварке конструкционных сталей объемных сотовых панелей в СО2 с параллельным использованием плавящего электрода несоизмеримо выше, чем в традиционных технологиях; существенной является и скорость сварки – 40…450 м/ч при управляемом лазерном излучении от 1,5 до 4,0 квт. Безусловным преимуществом данного метода можно считать режим высокоскоростной сварки тонких листов стали, что представляет интерес для автомобильной промышленности.

Для высокопроизводительной сварки крупногабаритных конструкций из толстолистовой (d> 30мм) закаливающейся стали 30ХГСА был разработан метод двухдуговой сварки, который основан на совместном использовании двух высоколегированных сварочных проволок различного состава диаметром 5 мм. Сварка производится под керамическим флюсом марки АНК-51А. Как показали результаты испытаний, этот метод резко улучшает качество сварного соединения.

Еще одним стимулом разработки и внедрения новых методов сварки является сварочное соединение композиционных материалов, основанием которых служит металлическая матрица с волокнистым или дисперсным упрочнением. Но особую сложность представляет собой сварочное соединение последних со сталью или титаном. В этом плане интересен метод сварки-пайки, при котором на поверхность деталей наносят промежуточный сплав, а сварка производится сжатием под напряжением на точечных, рельефных или конденсаторных машинах. Для сварки тонколистовых композитов на алюминиевой подошве с волокнистым упрочнением или дисперсно-упрочненных частиц SiC, Аl2O3 и С используют аргоно-дуговую сварку с промежуточными вставками.

Прочность сварочных нахлесточных швов составляет 70% от прочности композита, но учитывая высокую прочность самого композита (до 1500 МПа) в сравнении с высокопрочными алюминиевыми сплавами (>700 МПа), следует отметить, что метод сварки-пайки позволяет создавать надежные и, что важно, легкие конструкции. Это делает его незаменимым в авиационной и аэрокосмической промышленности.

Достаточно сложным материалом для качественной и герметичной сварки является конструкционный чугун. Современные технологии его сварки базируются на применении специальной тонкой проволоки марки ПАHЧ-11из сплава на никелевой основе, главным достижением которых является низкое тепловыделение. Особенно это актуально для тонкостенных деталей, учитывая хрупкость чугуна, как материала. Поскольку сварочный шов, получаемый при этой технологии, представляет собой высокопластичный железоникелевый сплав, то разрушение конструкции, как правило, происходит по чугуну, а не по шву, что характерно для традиционной дуговой сварки. Подобный метод позволяет изготавливать чугунные конструкции ответственного назначения.

Другим металлом представляющим сложность при сварочных работах, безусловно, является титан, его альфа и альфа+бета сплавы. Очевидным прорывом в этой области стала разработка метода магнитоуправляемой электрошлаковой сварки (МЭС), позволяющего соединять крупногабаритные детали при изготовлении центропланов самолетов, кареток крыла, траверс шасси, шпангоутов и силовых переборок морских судов. Такая сварка осуществляется в шлаковых и металлических ваннах током до 12000А и напряжением на электродах до 36 В и обеспечивает высокое качество швов при толщине свариваемых кромок 30-600 мм, благодаря очистке метала шва от примесей и газовых пор. Это позволяет использовать технику, изготовленную с помощью метода МЭС, в условиях гигантских динамических и статических нагрузок.

Большое будущее инженеры сулят программированию сварки и, прежде всего, тепловложению. Этот метод базируется на электроннолучевом принципе, успешно применяется для соединения высокопрочных алюминиевых сплавов. Программирование тепловложения производится в контуре разверстки пучка, что позволяет контролировать и управлять проплавление, форму, исключить образование трещин и пор в металле шва. Очевидным преимуществом является гарантированный шов при соединении алюминиевых сплавов в ответственных высоконагруженных машинах и узлах, что особенно важно в самолётостроении.

К новым технологиям, которые являются предметом настоящего обзора EquipNet.ru, следует отнести инновационный метод орбитальной аргонодуговой сварки вольфрамовым электродом (ОАСВЭ) сложных деталей, к примеру, неповоротных стыков труб диаметром от 20 до 1440 мм. Активирующий флюс наносится 1 г/м шва, что способствует решению ряда важных технологических задач: во-первых, сварка ведётся пониженным током, позволяющим уменьшить объем и вес сварочной ванны; во-вторых, качественный шов в любом пространственном положении обеспечивается регулированием давления дуги на жидкий металл; в-третьих, сварка может быть автоматизирована без разделки кромки. Этот метод (ОАСВЭ) эффективен для стыков труб с толщиной до 6мм, свыше – его использует в комбинации с другими методами и только для формирования корневого шва.

Интересным представляются щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2. Шов получается более качественным в сравнении со сваркой в СО2, расход проволоки на 20 % экономичнее стандартных схем, переход к свариваемым деталям становится плавным, при этом резко снижается набрызгивание электродного металла.

Среди новых методов, получивших широкое практическое распространение, является метод двухкомпонентной сварки для бесстыкового железнодорожного пути, основанный на литьевом способе сварки, что позволяет решать достаточно противоречивые задачи, т.е. обеспечить заданную пластичность металла шва при необходимой износостойкости.

Подобная технология сложна, поскольку требует использования расплавленной стали, которая заливается в зазор рельсового стыка. Для обеспечения высокой вязкости используется низколегированная плавка, а вот для придания требуемой износостойкости применяют специальные керамические накладки, отделяющие легирующие добавки от основного металла. После заполнения стыка расплавленной сталью, керамические накладки разрушаются, и легирующие добавки расплавляются в верхней части стыка, придавая головке шва повышенную износостойкость.

Идея обуздать «короткое замыкание» и запрячь его для сварки не нова, однако только специалистам компанией «Линкольн Электрик» удалось ее реализовать на практике. Этот метод сварки корней шва получил название «Перенос силами Поверхностного Натяжения» (STT) и базируется на высокоскоростных инверторных источников тока и микропроцессорах. В процессе сварки переменным, но управляемым является и ток, и напряжение, что существенно расширяет возможности данного метода.

Современная наука является многогранной, позволяет использовать преимущества нанотехнологий, поэтому будущее сварки видится в совершенствовании схем компьютерного управления и внедрении новых сварочных материалов.

Сварочные технологии: на что направлены инновации

Наиболее распространенным и высокоэкономичным способом соединения материалов, прежде всего металлов, является сварка с получением надёжных и долговечных швов, которые нечувствительны к большим разницам температур, агрессивным средам и интенсивному излучению.

Она одна из ключевых технологий, созданных человеком, которая развивается и совершенствуется наравне с человечеством и обеспечивает прогресс уже многие годы. Сварка соединяет металлы и другие материалы в огромные конструкции или позволяет получить филигранные изделия из очень тонких материалов.

Этим и другими аналогичными способами обеспечивается получение более половины валового национального продукта в промышленно развитых странах.

Во всем мире сваркой занимается около 5 млн. человек, из них большая часть (70–80 %) реализует электродуговую сварку.

ИНФОРМАЦИЯ

Раньше преобладала ручная сварка, на смену которой во всё большей степени приходит современная аппаратура.

В ходе сварки происходит сплавление деталей под действием тепла или их соединение под действием повышенного давления. Также возможно совместное использование обоих факторов.

ВАЖНО!Все виды сварок подразделяются на:

- Термическое воздействие с применением значительного количества тепловой энергии для расплавления места соединения;

- Обработку давлением;

- Сочетание внешнего давления и нагрева, характерного для дуговой сварки.

Существует достаточно много способов сварки. Их классификация представлена на рисунке.

Лазерная сварка

К новым направлениям в сварке относится использование технологий на основе лазерных лучей, получаемых с помощью диодных лазеров большой мощности. Главное её достоинство — это возможность сваривать металлические детали толщиной 200–300 мм за 1 проход.

Этот способ отличается высоким коэффициентом полезного действия. К новым разработкам в этом сегменте относится гибридная лазерная сварка, которая была создана для производства автомобилей, но нашла применение и в других отраслях промышленности.

СПРАВКА

Гибридная лазерная сварка обеспечивает получение высококачественных швов при обработке тугоплавких сталей, в том числе тонких листов стали, при очень большой скорости работы – 40–150 м/час – и мощности лазерного излучения 1,5–4,0 квт.

Этот способ объединяет в одном процессе дуговую и лазерную сварку, подчёркивая их достоинства и сводя к минимуму недостатки. При этом дуга действует поверхностно, создает шов, который заполняет зазоры, и вводит в расплавленный металл дополнительный материал. Таким образом, можно влиять на свойства и адгезию шва.

За счет лазерных лучей гарантируется глубина обработки, высокая скорость сварки и существенное уменьшение термической обработки до очень низкого уровня.

ВАЖНО!

Одновременно этот способ создает условия для полной автоматизации производственного процесса и сокращает затраты:

• на расходные материалы в 2 раза,

• на энергию – на 25 %,

• на присную проволоку – на 40 %,

• технологические газы – на 80 %.

Электрошлаковая сварка

В тяжёлом машиностроении при изготовлении крупногабаритных толстостенных изделий всё большее признание получает не требующая образования дуги электрошлаковая сварка. В этом случае соединение обеспечивает тепло, образующееся в среде расплавленного шлака и плавящее металл. Для этого электрод, помещённый в шлак, генерирует тепло. По своей сути это бездуговая вертикальная сварка, позволяющая проварить толстый слой материалов (свыше 200 мм). Образующийся при этом расплав металла, обладающий более высокой плотностью, оседает и заполняет зазор, а лёгкие шлаки остаются сверху вместе с пузырьками воздуха из расплава.

ВНИМАНИЕ!

Этот метод особенно целесообразен для сварки деталей из чугуна, сплавов стали и высоколегированных сталей. Он не применим для обработки деталей небольшой толщины, для получения разнонаправленных швов. Также есть ограничения по размерам деталей.

Сварка ультразвуком

Сварка ультразвуком наиболее эффективна при соединении маленьких и тонких деталей, которое невозможно осуществить другими способами или вручную, без деформации и растекания металла. При этом образуется прочное соединение.

Диффузионная сварка

Диффузионная сварка пока широко не применяется, но ей придаётся большое значение в технологии. В этом случае происходит взаимное проникновение свариваемых материалов. При этом задействованы три фактора: давление, нагрев и вакуум, которые обеспечивают процесс диффузии, причём за счет тепла он существенно ускоряется. Сварка происходит в вакуумной камере, которая защищает работника от всех негативных влияний этого процесса.

ВАЖНО!

В последние годы этот способ продемонстрировал свою эффективность при сварке сплавов титана, используемых в самолетостроении и космической промышленности, с получением деталей со сложной геометрической формой.

В результате возникает сварное соединение, отличающееся высоким качеством и длительным сроком службы. При этом не требуются электроды, проволока и газ.

Магнитно-импульсная сварка

Одним из перспективных направлений является магнитно-импульсная сварка с применением магнитных полей высокой интенсивности. Она представляет собой высокоинтенсивное силовое воздействие, применяемое прежде всего для соединения цилиндрических деталей со сборкой в «раструб» и развальцовкой конца наружной детали. В этом случае стыки свариваются за тысячные доли секунды.

ВАЖНО!

Область применения магнитно-импульсной сварки: легкие сплавы, например, алюминиево-магниевые в производстве самолетов и космической техники, низколегированная сталь, медно-титановые сплавы.

Двухдуговая под флюсом

К современным вариантам дуговой сварки относится двухдуговая под флюсом. В этом случае каждый электрод имеет собственный источник постоянного и/или переменного тока. Электроды располагаются на небольшом расстоянии друг от друга, а образуемые ими дуги находятся в одном пузыре. А сами электроды могут располагаться вертикально и/или наклонно, что даёт возможность увеличить толщину шва и скорость сварки и улучшить его механические свойства.

ВНИМАНИЕ!

Двухдуговая сварка предполагает наличие двух независимых блоков управления и двух независимых механизмов подачи сварочной проволоки. Производительность наплавки при этом достигает до 30 кг/час при заполнении глубоких швов.

Плазменная сварка

Несмотря на то, что плазменная сварка появилась относительно недавно, благодаря своим достоинствам и возможностям она уже привлекла к себе внимание в различных отраслях. Плазма (состояние газа) возникает под действием электрической дуги в специальном наконечнике (плазмотроне), внутри которого находится вольфрамовый электрод, сопло для плазмы и трубы для подачи газа и водяного охлаждения.

ВАЖНО!

Этот способ наиболее эффективен для обработки высокопрочных металлов толщиной до 9 мм. Он обеспечивает нагрев до 30000оС (при дуговой сварке – 5000–6000оС), что позволяет обрабатывать широкий ассортимент металлов:

• бронзу,

• титан,

• нержавеющую и углеродистую сталь,

• латунь,

• чугун,

• алюминий в приборостроении, машиностроении, производстве медицинского оборудования и многих других отраслях.

Существует 2 способа реализации плазменной сварки:

- Расплавление металла дугой, возникающей между деталью и неплавящимся электродом;

- Обработка струей плазмы, которая образуется между наконечником плазмотрона и неплавящимся электродом.

Импульсная сварка

Альтернатива электродуговой технологии — это импульсная сварка, главной особенностью которой является специальный режим включения и выключения дуги. Он программируется в зависимости от применяемых металлов, их толщины и расположения шва. При этом в зону подаются короткие сварочные импульсы от специального аккумулятора. Расходные материалы – плавящиеся и неплавящиеся электроды.

ВАЖНО

Применяемый в этом случае импульсный сварочный аппарат отличается универсальностью использования, в том числе в газовой среде, для деталей разной толщины и геометрической формы. В сочетании с программным обеспечением их работа становится особенно эффективной.

Сварка с применением порошковой проволоки

Ещё одним из направлений развития сварки, которое необходимо отметить, стало применение порошковой проволоки, тем более, что совсем недавно в России началось её производство на заводе «Межгосметиз-Мценск» в соответствии с программой импортозамещения.

Её применение позволяет повысить производительность сварки в 2–5 раз, избежать очистки от металлических брызг со сваренных деталей, которая требует больших затрат труда, и обеспечить очень высокое качество сварки. Она пригодна для автоматической и полуавтоматической сварки низколегированных и углеродистых сталей с получением различных видов соединений за 1 проход.

Сварочные аппараты

Современные сварочные аппараты отличаются небольшим весом, удобным транспортированием, располагают всей необходимой оснасткой, включая систему подачи электродов, цифровым управлением с дисплеем для указания параметров процесса.

На смену тяжёлым и громоздким устройствам для сварки пришли инверторные аппараты, вырабатывающие ток большой силы, поддерживающие сварочную дугу в рабочем состоянии. Их существенной особенностью является способность преобразовывать переменный ток с получением тех его параметров, которые необходимы для данного конкретного случая, и тем самым решать самые разные задачи.

СПРАВКА

Порошкообразная проволока представляет собой оболочку, внутри которой находится специальный наполнитель (сердечник), состоящий из ферросплавов, руд, минералов, металлов и других компонентов. Такой состав позволяет получать швы с определёнными характеристиками.

ВНИМАНИЕ!

Инверторы располагают мощными вентиляторами, защищающими их от перегрева и одновременно способствующими накоплению пыли. Поэтому их внутренняя поверхность нуждается в регулярной очистке.

К наиболее эффективным инверторам для ручной сварки относятся Eurolux IWM 190, Fubag IQ 200, Pecanta CAU 220, а для полуавтоматической сварки – Blue Weld Starning 210 Dual Synergic с микропроцессором, Aurora PRO Overman 200 (прежде всего для сети с нестабильным напряжением), Cbapor Pro MIG 200 Synergy, отличающийся универсальностью применения.

Автоматизация и роботизация

Автоматизация и роботизация сварочного процесса не только увеличивают производительность, надёжность и гарантируют качество работы, но делают её возможной в самых сложных условиях. Они повышают экономичность, улучшают условия труда при снижении негативного влияния на окружающую среду.

ВАЖНО!Для обеспечения автоматизации и роботизации уже есть соответствующие источники питания, механизмы подачи проволоки, системы управления, горелки и много других устройств.

К ним относятся:

- роботизированная система Aristo Mig,

- робот для сварки трением с перемешиванием Rosio FSW,

- высокоскоростная роботизированная система сварки Swift Arc Transfer.

Также существуют автоматизированные сварочные комплексы моделей АСК 2000.20 и АСК 2000.40, которые обеспечивают минимальное вмешательство человека в обслуживание этого оборудования. Внедрение этого оборудования требует повышения квалификации и компетенции обслуживающего персонала.

Источник: Журнал главного инженера, 2019, №10

Перспективы развития сварки и сварочных технологий – Осварке.Нет

Важной научно-технической проблемой есть создание экономичных, надежных и долговечных сварных конструкций, которые смогли бы работать на земле, под водой и в космосе, при большой разнице температур, в агрессивной среде и при интенсивном облучении. Больше половины валового национального продукта промышленно развитых стран создается при помощи сварки и родственных технологий. В сварочном производстве занято около 5 млн человек, большинство которых (70%-80%) выполняют электродуговые процессы.

Сварка плавлением является основой сварочного производства.

Техника и технология этого процесса постоянно совершенствуется. Аппаратура для дуговой сварки занимает первое место на рынке сварочного оборудования. Возрастает производство аппаратуры для сварки порошковой и сплошной проволокой при уменьшении доли оборудования для ручной дуговой сварки покрытыми электродами. В промышленно развитых странах доля металла, наплавленного ручной дуговой сваркой, сократилась почти в 3 раза и составляет 20-30%, в других странах такое понижение менее интенсивно.

Производство оборудование для контактной сварки занимает второе место. При этом доля оборудования для газовой сварки и резки уменьшается. В мировой практике в последнее время начали широко применять инверторные источники питания, которые имеют большие возможности для автоматического управления сварочными процессами.

Распространяются отрасли применения лазерных технологий, в частности мощных диодных сварочных лазеров с высоким КПД. Существует широкое применение электронно-лучевой сварки, с помощью которой за один проход можно сваривать металлы толщиной до 200-300 мм. Для развития тяжелого машиностроения большое значение имеет электрошлаковая сварка при изготовлении крупногабаритных толстостенных изделий. Успешно развивается контактная сварка (роликовая, точечная и рельефная).

Благодаря развитию электронной техники и приборостроения, образовалась ультразвуковая, диффузионная, прессовая и других виды сварки. Обеспечение соединений высокого качества в сложных условиях требует совершенствования техники и средств подготовки к ремонтной сварки.

Неотъемлемой частью сварочного производства есть наплавка, для которой используют 8-10% электродов и сплошной проволоки, а также 30% порошковой проволоки от общего объема сварочных материалов и практически все спеченные и порошковые ленты. Обновляются технологии нанесения специального и защитного покрытия методами плазмо-дугового, электронно-лучевого, газотермического и динамического напыления. Особое значение имеют технологии склеивания. Создано значительное количество клеевых композиций, которые дают возможность соединять одно- и разнородные материалы.

Актуальной остается проблема сварки новых материалов на основе железа, меди, никеля, алюминия, титана и др. Решение в улучшении свариваемости перспективных сплавов алюминия и титана нашли в Институте электросварки им. Е.О.Патона. Создано новые технологии, которые дают возможность получения сварных соединений толщиной 1,5-1000 мм. Чтобы получить неразъемные соединения из разнородных материалов (сталь — титан, медь — алюминий, сталь — алюминий и др.) преимущественными будут такие процессы: магнитно-импульсная сварка, сварка взрывом, диффузионная сварка, пайка, склеивание, механические соединения.

В производство внедрены новые технологии для сварки полимеров и композитов на их основе, сварка труб из термопластов, которые используются при сооружении газо- и водопроводов, а также других коммуникаций. Перспективными являются соединения этих материалов при помощи ультразвуковой сварки, сварки трением и токами высокой частотности.

В значительной степени увеличились возможности подводной сварки и резки, которые используются на глубинах нескольких десятков метров. В этом случае используют сварку плавкими и неплавкими электродами, лазерное излучение. Проводится разработка новых механизированных способов сварки и резки, а также оборудования, которые можно было бы использовать на километровой глубине для прокладывания газо- и нефтепроводов по дну океанов.

Наиболее выдающимся достижениями технологии сварки можно считать разработки в области соединения биологических тканей. Лазерная сварка биотканей относится к бесшовным способам соединения тканей без их прокола и применения шовного и скобочного материала.

Рис. 1. Сварка биологических тканей

Сварка и сродные технологии будут и дальше интенсивно развиваться, поскольку они есть ключевыми для лидирующих отраслей современной промышленности.

виды и характеристики, технологические процессы

Начинающие умельцы часто задаются вопросом — что такое сварка? Ответ будет неожиданным — сварка это искусство создания прочного и надежного соединения металлических изделий. Слово «искусство» здесь не является случайным. Сварка имеет определение и на научном языке — формирование шва на межатомном уровне при сильном нагреве соединяемых деталей.

Теория сварки весьма обширна и включает в себя, в том числе, различные сварочные технологии. Все про сварку знают только профессионалы, обладающие многолетним опытом, но и новичкам в этом деле необходимо знать хотя бы основы сварочных работ.

Термическое соединение деталей

Все о сварке металлов можно узнать на специальных курсах для сварщиков. Однако начинающим умельцам следует вначале определиться с самим понятием сварка, теория и основное про нее. Приступать к изучению этих основ необходимо, разобравшись, прежде всего, с чем, что называется сваркой и с тем, как происходит сварка.

Металлические детали могут соединяться между собой механическим путем без использования их нагрева. В отличие от механического соединения при термическом способе детали разогреваются до температуры их плавления. Поэтому определение «что такое сварка» подразумевает именно такой способ образования соединений, отличающихся прочностью и надежностью. Сварка — это процесс получения неразъемного соединения элементов путем их сильного нагрева.

Существует немало различных видов сварки, применяемого при этом процессе оборудования, используемых технологий и методов контроля. Сварочная теория говорит о том, что сварка относится к высокотемпературным процессам. Это обеспечивается с помощью образования сварной дуги, способствующей расплавлению соединяемых металлических элементов.

Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы — плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ — это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Дуговая сварка

Виды сварки плавлением можно начать с ММА, как называют ручную дуговую сварку. Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Источником появления тепла служит электрическая дуга, образуемая между электродами, один из которых является расходным материалом, а другим являются свариваемые элементы. Такая дуга является мощным разрядом в газовой среде.

Обмазку электрода можно сравнить с «застывшим» газовым облаком. При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Преимущества ММА:

- Универсальность. С помощью этой технологии можно сваривать изделия, изготовленные практически из всех видов металла.

- Сваривать детали этим способом можно при любом пространственном положении изделия. Сюда входят ограниченные пространства, что бывает не под силу другим методам.

- Технология сварки металла методом ММА позволяет это осуществлять при различных неблагоприятных условиях окружающей среды.

- Простота использования и недорогая стоимость позволяют использовать этот метод не только в промышленных, но и в домашних условиях.

К недостаткам можно отнести невысокую производительность, наличие хотя бы небольшого опыта, достаточно сложный процесс разжигания дуги с риском залипания электрода, нанесение вреда здоровью при испарении обмазки некоторых видов электродов.

Избежать залипания электрода поможет использование современного оборудования, имеющего функции против появления такого эффекта. Оборудование для дуговой сварки разделяется на трансформаторы и инверторы, которые имеют неоспоримые преимущества и значительно облегчают процесс электрической сварки.

Трансформаторы, долгое время державшие первенство, сейчас считаются устаревшим оборудованием, тяжелыми и имеющими большие габариты. Сваривать металлические детали с их помощью можно только на переменном токе.

Выходом из положения является применение сварочных выпрямителей. Их функция заключается в преобразовании переменного тока в постоянный. Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Инверторы, являющиеся современным оборудованием, представляют собой самый оптимальный выбор для осуществления процесса. Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Подбирать электроды следует по таким параметрам, как их диаметр и состав металла внутри. Выбор типа металла является важным, поскольку при осуществлении сварного процесса происходит его плавление, и он по капле перетекает в общую массу и сплавляется с ней. Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Сделать правильный выбор при покупке электродов нетрудно, поскольку на упаковке обычно указывается, для каких видов металлов подходят данные расходные материалы. При покупке также необходимо определиться с толщиной этих расходняков. Это напрямую зависит от толщины свариваемых изделий.

Важным является приобретение навыков при розжиге дуги. На выбор можно использовать методы касанием или чирканьем. При касании происходит быстрое соприкосновение электрода с поверхностью изделия и затем его отвод на небольшое расстояние. Продолжать делать такие постукивания электродом по поверхности следует до тех пор, пока не появится дуга. Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

После розжига дуги важно поддерживать стабильность ее горения. Для этого электрод необходимо держать от поверхности на постоянном расстоянии, равным приблизительно двум миллиметрам. По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

Основы сварки электродом говорят о том, что прогревать металл лучше делать круговыми движениями для того, чтобы успела образоваться так называемая сварочная ванна. Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Газовая сварка

Методы сварки включают в себя такой распространенный способ соединения изделий как газоплавильный. Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Знания все о сварке предполагают изучение этого проверенного временем способа соединения металлов. Газовая сварка не является трудной в исполнении, оборудование для не нее не особо дорогое, электрической энергии потребляется немного, что является неоспоримыми преимуществами.