Термическая обработка металлов: закалка, термообработка, отпуск, цементация, отжиг, нормализация, оксидирование, азотирование сталей, деталей, термообработка валов, шестерен, термический цех — термичка

Обработка металлов и сплавов с помощью высоких температур – классическая процедура, которая используется уже более двух тысяч лет. Закалка стали известна человечеству уже более тысячи лет, но лишь в последнее столетие были разработаны методики, позволяющие получать особо прочные металлы.

Термический цех может рассматриваться во многих случаях в качестве одного из узловых этапов комплексного технологического маршрута. Здесь выявляется степень взаимной совместимости характеристик конструкции и реальных возможностей технологии.

Машиностроительное объединение «Металлодеталь-С» оказывает услуги по различной термической обработки металлов. В предприятии имеется собственный кузнечно термический цех, оборудование в котором позволяют оказывать услуги азотирования и услуги оксидирования, производится закалка стали, разнообразных металлов и сплавов.

Виды термической обработки металлов и сплавов.

В настоящее время, существует достаточно большое количество разнообразных способов обработать металл с помощью высокой температуры. Термическая обработка металлов – это достаточно сложный технологический процесс, и от него зависит какими свойствами будет обладать получившийся материал.

Данная термообработка сталей может считаться классической. Термический цех в технологическом плане нагревает металл с последующим медленным его остыванием. Услуги термообработки, такие как отжиг и нормализация стали, занимают достаточно долго времени, но в итоге получается прочная, универсальная сталь, которая может применяться повсеместно.

Данный процесс обработки очень похож на отжиг. Главное отличие состоит в том, что при отжиге закаленный металл остывает в печи, а при нормализации непосредственно на воздухе. Цена термообработки металла невелика, и поэтому пользуется значительной популярностью у клиентов.

Закалка металла подразумевает его нагрев выше критической температуры. Фактически металлы доводят до полужидкого состояния, а затем следует чрезвычайно быстрое охлаждение. Главный минус такого способа – сталь имеет неравномерную структуру и может быть непрочной в отдельных местах. Закалка стали производится с целью получения оптимального уровня и распределения остаточных напряжений, благоприятных для эксплуатационных свойств изделий; в качестве предварительной обработки — для уменьшения автодеформирования изделий после последующей закалки по обычному режиму.

Фактически металлы доводят до полужидкого состояния, а затем следует чрезвычайно быстрое охлаждение. Главный минус такого способа – сталь имеет неравномерную структуру и может быть непрочной в отдельных местах. Закалка стали производится с целью получения оптимального уровня и распределения остаточных напряжений, благоприятных для эксплуатационных свойств изделий; в качестве предварительной обработки — для уменьшения автодеформирования изделий после последующей закалки по обычному режиму.

В тех случаях, когда закалка стали нуждается в специальной термообработке или в специфических свойствах металла – то строго оговаривается не только режим нагрева, но и порядок укладки деталей, допустимый интервал варьирования контролируемых параметров нагрева и охлаждения. Термическая обработка деталей очень ответственная операция. Например, для стали 45 после нормализации при загрузке деталей навалом интервал твердости НВ 156 – 217, а при специальной укладке – НВ 170 – 217; при улучшении стали 40Х при загрузке деталей навалом твердость НВ 241 – 289, а при укладке их в один слой НВ 255 – 285.

Специализированная процедура, которая проводится после закалки. Закалка и отпуск стали – превосходно сочетаются, и дополняют друг друга. Технический смысл отпуска в следующем. Сталь, получаемая после закалки, подвергается дополнительной температурной обработки, в результате чего у нее значительно повышается вязкость и уменьшается хрупкость.

Химико-термическая обработка металлов.

Термическая обработка деталей может проводится также с использованием химических веществ. Химико-термическая обработка – весьма сложная технологическая процедура, которая требует, чтобы цех термической обработки был оснащен достаточно сложным оборудованием.

Машиностроительное объединение «Металлодеталь» предлагает услуги термообработки с использованием разнообразных химических компонентов. Поверхность металла может быть насыщена такими веществами, как азот, алюминий, кремний и углерод.

К примеру, азотирование сталей – образует весьма твердые материалы, которые по своей прочности превышает классическую закаленную сталь.

Химическая термообработка изделий делает их более твердыми, прочными и увеличивает их стойкость к коррозии. Детали, подвергающиеся такой обработки, имеют длительный жизненный цикл и служат намного дольше стальных аналогов.

Термичка характеризуется высоким уровнем технологии термической обработки, независимо от объемов производства. Основные факторы, усложняющими термические и химико-термические процессы обработки деталей, являются широкая номенклатура, большая разновидность деталей и широкий диапазон технических требований.

- Цементация стали

Цементацией стали называется специализированная химико-термическая обработка, при которой поверхность стали насыщается углеродом. Существует два типа насыщения: твердым и газообразным углеродом. Цементация стали, как правило, проводятся при температурах выше 930 — 950°С, когда устойчив аустенит, растворяющий углерод в больших количествах.

Главная цель такого процесса – существенно повысить твердость металла, его устойчивость к износу, а также увеличить стойкость к кручению.![]()

Наибольшее распространение цементация стали получила для повышения долговечности таких ответственных и напряженных изделий, как шестерни.

Термический цех обеспечивает выполнение основных параметров технологического процесса. Наше предприятие по термообработке металлов предлагает полный спектр услуг по цементации. Мы проведем полную подготовку металлов, включая его очищение, и покрытие необрабатываемой поверхности специальной предохранительной смазкой.

- Азотирование стали

В данном случае стали или спав нагревают до 600-700 градусов Цельсия, а после этого выдерживают в атмосфере насыщенного аммиака. Подобная термообработка металла придает ему крайне высокую твердость и надежность. Азотированная сталь превосходно сопротивляется коррозии и в паре, и в воде, и в других агрессивных средах.

Данный вид обработки используется в машиностроении. Это существенно повышает жизненный цикл всех частей механизмов. В частности, термообработка валов и термообработка шестерен проводится именно методом азотирования.

- Нитроцементирование стали

Наш термический цех позволяет проводить такую сложную процедуру, как нитроцементирование сталей и сплавов. Заключается процедура в том, что сильно нагретый металл насыщают одновременно и азотом, и углеродом. В этом случае, термичка должна иметь специальные боксы с созданной азото-углеродной средой.

Термообработка деталей подобным образом позволяет получать целый спектр инструментальных сталей самой сложной конфигурации.

- Цинкование стали

Процесс термической обработки, при котором происходит нагревание стали и с последующим насыщением поверхности большим количеством элементом цинка. Такие закалочные работы позволяют получать не только материалы с высочайшей коррозионной стойкостью, но и с дополнительной устойчивостью к износу и высоким температурам. К примеру, профессиональные противопожарные двери изготавливаются именно из такого материала.

Термический цех способен решить задачи по улучшению технологических свойств металла или технологичности, что важно для изготовления деталей, улучшению механических свойств готовых изделий, которые не могут быть достигнуты только в результате одной окончательной термической обработки.

Термичка способна выявить на стадии производства реальные технологические возможности, имеющиеся в наличии и перспективе, может ограничивать свободу принятия конструкторских решений и вынуждать в силу необходимости выбирать компромиссные варианты. Термический цех способен раскрыть обратную связь между конструкцией и технологией.

Закалка и отпуск стали 40Х13: технология, видео, фото

Основные характеристики

Сталь 40Х13, иногда её обозначают как 4Х13, относят к коррозионно-стойким, жаропрочным маркам. Отечественным заменителем является сталь 30Х13. В химический состав этого материала входят:

- углерод до 0,45%;

- хром до 14%;

- остальные материалы (кремний, марганец и пр.) до 0,8%.

Такой состав позволяет изготавливать из этой стали следующую продукцию:

- режущий и мерительный инструмент;

- медицинский, в том числе и хирургический инструмент;

- элементы конструкций, работающих в слабых агрессивных средах.

- пружины, крепёжные изделия, валы подшипники, способные работать в агрессивных средах, в том числе и при температурах до 450 ºC.

Этот материал получают в открытых печах. Чаще всего применяют индукционные печи. Плавку стали производят при температурах от 850 до 110 градусов цельсия. Такой режим обеспечивает её полную деформацию. Для предотвращения образования трещин и других дефектов применяют различные температурные режимы, применяемые попеременно. Кстати, для применения деталей из марки 40Х13 в агрессивных средах, в целях повышения её стойкость к коррозионному воздействию, рекомендуется шлифовать их поверхность.

Среди импортных аналогов стали марки 40х13 можно назвать следующие:

- США — 420;

- Германия — 1.4031;

- КНР — 4С13.

ГОСТ

Металлургическая промышленность выпускает следующий сортамент — лист (ГОСТ 5582-75), пруток ГОСТ 18907-73, проволоку (ГОСТ 18143-72).

youtube.com/embed/4NO2nU5sS_c?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Как изготовить нож из стали 40Х13

Технология изготовления ножа из стали 40Х13 такая же, как для других марок сталей. Если делать свой первый клинок, то сталь 40Х13 нужна, чтобы освоить технологический процесс.

Заготовка должна быть откована, желательно заданной конфигурации. Процесс ковки упрочняет структуру, что хорошо скажется на свойствах режущей части.

На поковку наносится шаблон будущего лезвия, вырезается по контуру. Резка производится только в отпущенном состоянии заготовки, с одновременным охлаждением. Нельзя допускать перегрева при резании.

Предварительно обрабатываются и затачиваются кромки, плоскость до нужных размеров, сверлятся отверстия в рукоятке для установки крепления штифтов. Производится термообработка (закалка, отпуск) для придания твердости и пластичности.

Заготовка шлифуется с обязательным охлаждением. Перегрев отпустит сталь, уменьшит прочность. Полируется до блеска.

Изготовленная деревянная ручка устанавливается на штифтах. Ее клеят на эпоксидный клей, шлифуют до гладкости, чтобы хорошо сидела в руке, обрабатывают маслом. Масло защищает от влажности, придает деревянной ручке красивый вид. Окончательная шлифовка режущей кромки лезвия. Удобный и практичный нож готов.

Закалка

Если технология закалки соблюдена, то конечная твёрдость изделий после термообработки должна находиться в пределах 59…62 HRC. Для выполнения такого условия, и сохранения необходимой структуры (мартенсит+аустенит) необходимо придерживаться следующих рекомендаций:

Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С.

Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и находиться в температурном диапазоне значений 400…500 °С.

Точное время нагрева обычно рассчитывается в зависимости от площади поверхности инструмента и его объёма

Особенно это важно при нагреве заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для водных растворов – 15…30 мин (увеличенные нормативы применяются для инструмента с резко отличающимися продольными и поперечными размерами).

Охлаждение инструмента после закалки проводят в воде, температура которой (независимо от времени года и температуры в термическом отделении) должна находиться в пределах 18…25 °С. При более низких температурах возрастает риск растрескивания изделий, а при более высоких твёрдость инструмента получается неравномерной

Тот же дефект возможен в том случае, когда закалочная среда загрязнена минеральными и органическими остатками.

Закалка стали У8 на воздухе невозможна.

После закалки производится отпуск изделий. При этом мартенситное превращение происходит в полной мере, внутренне напряжения снижаются, а вязкость сердцевины возрастает. Температура отпуска стали У8 после закалки составляет 140…200 °С: именно после таких температур конечная продукция сохранит достаточную твёрдость, и будет обладать достаточно вязкой сердцевиной. Время выдержки принимают в пределах 120…200 с, для измерительного инструмента температура может быть дополнительно снижена на 20…50 °С.

Иногда после заточки и шлифования инструмента из стали У8 (в основном, мерительного) проводят дополнительный отпуск. При этом температура составляет 300…350 °С, а время выдержки — 1,5…2 часа, с последующим охлаждением детали на воздухе.

Аналоги стали и область применения

4Х13 — старое название. Существуют зарубежные аналоги, отличающиеся чистотой сплава, отсутствием или наличием примесей.

Зарубежные аналоги разных поставщиков: американские AISI420, японские SUS420J2, французские X40Cr14, английские 420S45, итальянские X40Cr14, испанские F.3404, китайские 4C13, польские 4h33, чешские 17024. Все аналоги имеют похожие характеристики.

Область применения:

- Мерительный инструмент.

- Режущий инструмент.

- Предметы домашнего обихода.

- Медицинские инструменты.

- Валы.

- Пружины.

- Подшипники.

- Мерительные приспособления для ковочного производства.

- Детали компрессорных установок.

- Режущие ножи аппаратов для горячей штамповки.

Способы обработки

Рассматриваемая сталь подвергается двум основным видам обработки: термической и механической. Термообработка стали 40х13 применяется для придания ей соответствующих технологических свойств. Механическая – для создания требуемой формы, решения поставленных технических задач.

Механическая – для создания требуемой формы, решения поставленных технических задач.

Подобный металл специалисты относят к той категории материалов, которые при проведении термической обработки требуют определённого специфического подхода. Именно этот вид обработки придаёт требуемые свойства.

Сталь 40х13 в печи для закаливания

Основными видами термической обработки являются:

- последовательная закалка;

- медленный отпуск после нагрева;

- горячая и холодная пластическая деформация;

- отжиг.

После проведения закалки в структуре образуются следующие компоненты:

- карбиды;

- мартенситы;

- некоторые остатки так называемых аустенитов.

Первые два способа обработки позволяют придать стали хорошую коррозийную стойкость и отличные механические свойства. Это удаётся за счёт того, что она обладает хорошей пластической деформацией. Закалка такой стали происходит с помощью постепенного нагрева до температуры более 950 °С, но не более 1100 °С. Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

Последовательный нагрев необходим потому, что эта марка стали обладает повышенной чувствительностью к трещинам. Чтобы избежать проявления негативных последствий металлическую деталь (особенно с толщиной более 100 миллиметров необходимо нагревать более 10 минут).

Чтобы избежать появления трещин, в том числе и в глубине металла, образец подвергают так называемому отпуску. То есть, постепенному понижению температуры и выдерживанию образца при температуре до 300 °С. В этом случае сталь приобретает свои максимальные прочностные характеристики. Если температурный режим не будет выдержан, и процесс произойдёт при 450 °С, сталь потеряет свои характеристики по ударной вязкости. Наилучшие коррозийные свойства и хорошую пластичность она приобретает при соблюдении следующих параметров. Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

Последовательный нагрев до температуры 700 °С, последующая выдержка в течение 20 минут, охлаждение в ёмкости с маслом.

В качестве смягчающей термической обработки используется так называемый отжиг. Деталь нагревается до температуры 800 °С. Далее проводят медленное охлаждение в самой печи до температуры около 500 °С.

Температура закалки и отпуска стали 40х13

В качестве альтернативы стандартному виду нагрева, для проведения термической обработки применяют нагрев токами высокой частоты. Особенно этот метод используется при необходимости проведения закалки поверхностного слоя детали. Это детали, которые входят в механизмы с узлами трения и качения, в элементы трубопроводной арматуры. Обычно такая закалка применяется только к деталям, толщина которых превышает 15 миллиметров. С её помощью удаётся добиться показателя твердости после закалки равного 36,5 HRC единиц.

Она подвергается следующим видам механической обработки:

- сверление отверстий;

- заточка;

- фрезерование;

- ковка.

Проведение этих операций связано с определёнными трудностями:

- Упрочнение поверхностного слоя (это связано с дополнительным нагревом заготовки в момент резания или сверления).

- Проблемы с удалением отходов металлообработки (получаемая металлическая стружка образует длину узкую закрученную полоску). Это вызывает определённые неудобства при длительной обработке. Эту проблему решают с помощью установки специальных приспособлений на металлорежущий инструмент. Они производят периодический облом стружки.

- Повышенный износ режущей кромки. Это связано с повышением температуры детали в месте соприкосновения с кромкой режущего инструмента. В этом случае наличие в этой марке кристаллических соединений (карбидов и мартенситов) создаёт эффект наличия в ней абразивных элементов что приводит к быстрому износу режущей кромки.

https://youtube.com/watch?v=u262HjEbaEY

Кроме этого возникают трудности при заточке режущих инструментов, сделанных из этой стали. В момент заточки повышается температура затачиваемой кромки и образуется так называемый металлический наплыв. Это приводит к появлению неравномерного упрочнения края затачиваемой поверхности.

После проведение этой операции (горячей деформации) допускается только медленное охлаждение с последующим низкотемпературным отжигом.

В доступный перечень механической обработки, к сожалению, не попадает сварка. Дело в том, эта марка металла относится к категории трудносвариваемых материалов. Поэтому этот метод обработки не применяется для соединения конструкций, изготовленных из этого материала.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Температурные изменения в структуре

Закалка проводится весьма часто для продукции, изготовленной из качественных конструкционных сталей, содержащих более 0,4% С, и практически всегда – для конструкционных легированных сталей, поскольку именно для них обычно и предъявляются повышенные прочностные требования.

Выбор режима закалки зависит от предназначения детали. Наиболее распространены следующие технологии:

- Термообработка малоуглеродистых конструкционных сталей (менее 0,2% С), для которых необходимо сочетание поверхностной твёрдости с достаточно вязкой сердцевиной. В этом случае сначала выполняют цементацию — насыщение поверхности дополнительным количеством углерода, а уже потом сталь закаливают;

- Термообработка среднеуглеродистых сталей с 0,3…0,6% С. Они применяются для производства ответственных машиностроительных изделий сложной формы, которые работают в условиях знакопеременных нагрузок. Нормализация всегда выполняется после закалки;

- Химико-термическая обработка, которая выполняется относительно высоколегированных сталей, где глубинные слои могут оставаться вязкими. Основные варианты исполнения такой обработки – цианирование, нитридирование, сульфурирование – производятся также после закалки.

3 формы кристаллов железа в сверхвысокоуглеродистой стали

Все конструкционные стали относятся к виду доэвтектоидных: процентное содержание углерода в них не превышает 0,8%. В структуре стали после закалки в зависисмотси от условий нагрева имеются следующие составляющие:

- В диапазоне температур до 723 °С – феррит и перлит (перлит представляет собой механическую смесь феррита и цементита, куда подмешиваются и карбиды легирующих элементов).

- Выше этой температуры и до 850…900 °С– смесь феррита с аустенитом, причём область устойчивого существования структуры зависит от процента углерода, и постепенно снижается от диапазона 950…723 °С до 0.

- Ниже этой температурной линии структура является уже чисто аустенитной.

https://youtube.com/watch?v=sz_x-WqkcIs

Для отображения динамики структурных изменений в конструкционных сталях при их нагреве широко применяется известная диаграмма «железо-углерод», по которой устанавливают режимы закалки и последующего отпуска. Часто тут же приводятся и фотографии структурных составляющих.

Применение стали 40Х13

Уникальные свойства стали этой марки позволили применять её в авиастроении. Дело в том, что эта отрасль постоянно нуждается в материалах, которые обладают высокой прочностью во время работы при высоких температуре, например, в авиационном двигателе. Кроме того, в современной авиационной технике детали, выполненные из этой стали, применяют в силовых элементах конструкции фюзеляжа и пр.

Кстати, неофициальное название стали 40Х13 – ножевая. Несмотря на то что этот материал относительно мягок, при проведении правильной термической обработки он показывает хорошую твёрдость – 57HRC.

Ножи, выполненные с маркировкой 40х13, пользуются популярностью и домохозяек, и у охотников, рыбаков и пр. Все дело в том, что ножи, выполненные из этого материала, не ржавеют и не нуждаются в особом уходе.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 — 0,8% марганца;

- 0,17 — 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

Буровой вал из стали 40ХН

Цильпебс стальной, произведенный из марки 40ХН

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Технология термической обработки детали втулка из стали 40х

Вопрос №1.

Опишите технологию термической обработки детали «втулка» из стали 40Х.

Ответ на вопрос №1.

Термическая обработка металлов и сплавов — процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении.

Среди основных видов термической обработки следует отметить:

Отжиг (гомогенизация и нормализация). Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типа мартенсита.

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита. Критическая скорость охлаждения, необходимая для закалки, зависит от материала.

Отпуск необходим для снятия внутренних напряжений, внесённых при закалке. Материал становится более

Дисперсионное твердение (старение). После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Обработка холодом.

Рассмотрим технологию термической обработки детали «втулка» из стали 40Х.

Сталь 40Х применяют для изготовления осей, валов, вал-шестерен, плунжеров, штоков, коленчатых и кулачковых валов, колец, шпинделей, оправок, реек, зубчатых венцов, болтов, полуосей, втулок и других улучшаемых деталей повышенной прочности.

Втулка — деталь машины, механизма, прибора цилиндрической или конической формы (с осевой симметрией), имеющая осевое отверстие, в которое входит сопрягаемая деталь. В зависимости от назначения различают втулки подшипниковые, закрепительные, переходные и др.

Втулка переходная — инструмент, используемый на металлообрабатывающем оборудовании для установки инструмента с разными конусами Морзе.

На токарном станке втулка переходная используется для установки инструмента в заднюю бабку, неподвижного центра в переднюю бабку.

Для фрезерного станка втулка переходная — основной переходный элемент, позволяющий значительно снизить затраты на технологическую подготовку производства.

В качестве материала для изготовления детали втулка используется конструкционная легированная сталь 40Х ГОСТ 4543-71. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Расшифровка марки стали 40Х

Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %.

Легированная конструкционная сталь 40Х имеет очень широкую область использования. Ее применяют для изготовления валов, осей, вал-шестерней, штоков, плунжеров, кулачковых и коленчатых валов, шпинделей, колец, реек, оправок, болтов, зубчатых венцов, втулок, полуосей и прочих деталей повышенной прочности.

Технологические свойства. Марка стали 40Х трудносвариваема. Это говорит о том, что получение качественного сварного соединения при участии данного материала потребует дополнительные операции. При выполнении процесса сварки дополнительно необходимо проводить подогрев изделий до температуры 200-300°C, а по завершении путем отжига термическую обработку. Данная марка стали флокеночувствительна и имеет склонность к отпускной хрупкости.

Заменитель: стали 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР.

Химический состав в % стали марки 40Х:

С(углерод) | Si(кремний) | Mn(марганец) | Ni(никель) | S(сера) | P(фосфор) | Cr(хром) | Cu(медь) |

0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Температура критических точек материала Сталь 40Х.( °С)

Температура критических точек материала 40Х.

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693 |

Механические свойства при Т=20oС материала 40Х .

Сортамент | Размер | Напр. | в | T | 5 | | KCU | Термообработка |

— | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Пруток, ГОСТ 4543-71 | Ø 25 |

| 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500 |

Твердость 40Х после отжига , ГОСТ 4543-71 | HB 10 -1 = 217 МПа |

Обозначения:

Механические свойства : | |

в | — Предел кратковременной прочности , [МПа] |

T | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

5 | — Относительное удлинение при разрыве , [ % ] |

| — Относительное сужение , [ % ] |

KCU | — Ударная вязкость , [ кДж / м2] |

HB | — Твердость по Бринеллю , [МПа] |

Сталь 40Х относится к дешевым конструкционным материалам. С увеличенным содержанием углерода в них повышается прочность, но снижается пластичность и вязкость, повышается порог хладноломкости. Хромистые стали склонны к отпускной хрупкости, устранение которой требует быстрого охлаждения от температуры высокого отпуска.

Хром значительно уменьшает критическую скорость закалки, поэтому хромистая сталь обладает глубокой прокаливаемостью. Температура мартенситного превращения при наличии хрома снижается. Хром препятствует росту зерна и повышает устойчивость против отпуска . Поэтому отпуск проводится при более высоких температурах по сравнению с отпуском углеродистых сталей

Вывод. Помимо перечисленных выше особенностей, характерных для стали 40Х, следует отметить еще ряд свойств, считающихся очень важными для всех схожих материалов, используемых в машиностроении, а именно:

достаточно высокий предел выносливости;

возможность обработки путем сваривания (после нагрева), под давлением и резанием;

при термовоздействии обладают стойкостью к короблению и обезуглероживанию.

Термообработка

Оформить заказ на термообработку Вы можете, позвонив в офис компании или отправив письмо на почту Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Для размещения заявки свяжитесь с нами по телефону: (383) 284 44 40. Заявку можно отправить на [email protected], либо заполните форму для расчета стоимости изделия.

Термообработка

Термообработка металла

Тепловая или термическая обработка металлов известна еще со времен, когда люди научились добывать и использовать металл в повседневной жизни. Процесс освоения металлов был долгим и сложным, он датируется 5-3 веками до нашей эры. Первые металлы, которые начал обрабатывать человек – это золото и медь, поэтому эти века назвали медными, следом за этими веками пришел бронзовый и железный век. Примерно за полтора века до нашей эры, была подмечена особенность, что если металл нагревать до раскаленного состояния, а затем резко охладить в жидкости, то он становится более прочным. Этот процесс закалки стали используется, и по сей день, а так же остается важнейшей операцией в обработке металлов.

Наряду с развитием металлообработки совершенствовалась, и термическая закалка стали, методом проб и ошибок была наработана технология, при которой металл получал максимальную прочность. Термообработка стали состоит из системы операций, которые совершаются в определенной последовательности, что бы получить нужные свойства металла, но при этом не изменить его химический состав.

Как производится закалка стали:

Термическая обработка металлов многоступенчатая операция, включающая в себя следующие этапы: закалка, отжиг, отпуск, нормализация. Компания «Недвальс» на собственном производстве осуществляет все этапы тепловой обработки металла в Новосибирске. Более подробную информацию о цене и услугах термообработки можно получить у сотрудников компании.

Закалка стали. В рамках этого этапа производится нагрев стали для придания определенного уровня твердости и износостойкости. Металл разогревается до 850-900 градусов и выдерживается при этих температурах некоторое время, продолжительность выдержки влияет на уровень твердости. Приобретаемая во время термической закалки стали твердость зависит еще и от содержания углерода. Если металл имеет уровень углерода ниже показателя 0,3%, то из-за неэффективности закалка к нему не применяется. После выдержки высоких температур сталь резко охлаждается.

В процессе термообработки металла большое значение имеет правильное охлаждение и среда, в которой происходит этот процесс. При закалке охлаждение происходит резко, обычно используют воду, солевые растворы, специализированные масла и химические растворы на щелочной основе. Закалка стали может иметь разную глубину исполнения, на этот генез влияют несколько факторов: размеры детали, скорость охлаждения детали и содержание углерода. Размеры заготовки сдерживают скорость охлаждения – большим модулям требуется больше времени на остывание в период термической обработки металлов, нежели деталям среднего и мелкого размера. А чем быстрее происходит охлаждение, тем глубже происходит закаливание. Так же содержание углерода влияет на степень прокаливания, чем больше его процентное содержание в металле, тем лучше проходит прокаливание.

Охлаждение металла может проходить в одной или в нескольких жидкостях, чаще всего при термической закалки стали используют воду для одноступенчатой, и масло и воду для двухступенчатой закалки. Для изотермической или многоступенчатой закалки используются расплавленная соль и масло, чаще всего такой способ применяют для небольших деталей: шайбы, болты, пружины. При двух и более ступенчатой термообработки стали ее попеременно охлаждают в разных средах и жидкостях, а затем после периода выдержки дают ей окончательно остыть на открытом воздухе. Благодаря нескольким ступеням удается избежать внутреннего напряжения металла и исключить появление трещин. Если закалку стали проводить неправильно, то вместо крепкого металла можно получить поведенную деталь или заготовку с трещинами внутри, которые в ходе эксплуатации могут привести к лому. Компания «Недвальс» отслеживает качество на каждом этапе термообработки металла и следит за соблюдением технологий.

Отжиг металла. В отличие от закалки во время отжига остывание, после термической закалки стали, происходит медленно. Это необходимо для того, чтобы после отливки или ковки достичь структурной однородности металла и снять возникшее напряжение. Термообработка металла чередуется с медленными охлаждениями, существует несколько видов отжига: отжиг первого рода и отжиг второго рода. К отжигу первого рода относятся: диффузионный или гомогенизация, а так же рекристаллизационный или низкий; к отжигу второго рода: полный, неполный, изотермический или мягкий. Обычно второй род используют в финале термической обработки металла, перед окончательной обработкой заготовки.

При диффузном отжиге изделие нагревают до 1000 – 1500 градусов и поддерживают эту температуру от 8 до 15 часов, после чего постепенно охлаждают. В закалке стали такой отжиг считают подготовительным или первым этапом, после него обязательно проводят полный отжиг или нормализацию.

Рекристаллизационный отжиг применяется для изделий изготовленных холодными способами: штамповка, прокатка или калибровка. Детали нагреваются до невысокой температуры, поэтому этот способ называют еще и низким отжигом. Температура нагрева может быть в диапазоне от 50 до 700 градусов на протяжении 20 часов. После термообработки стали происходит охлаждение естественным образом на открытом воздухе. Такой тип отжига используется для окончательной обработки и носит название – смягчающий. Либо в качестве предварительной обработки и называется упрочняющий.

Технологию полного отжига используют для термической закалки стали заготовок предназначенные для резки и закаливания. Сталь после процедуры становится пластичной и поддающейся дальнейшей деформации. Термообработка металла проводится по следующей системе: деталь доводят до температуры выше критической на 30-50 градусов, после чего охлаждают со специальной скоростью до 500-550 градусов.

Неполный отжиг находит применение для сталей из перлита и смеси феррита с перлитом – его целью стоит снижение жесткости металлов. Закалка стали происходит при нагреве 740-750 градусов в течении установленного количества времени, после чего медленно охлаждают.

Термическая обработка металла предусматривает изотермический или мягкий способ отжига, при котором происходит нагрев легированных сталей на 20-30 градусов выше критической, и быстрое охлаждение до 630-700 градусов, после чего температуру поддерживают до полного распада аустенита. После такой процедуры сталь имеет такие же свойства, что и металлы подвергшиеся полному отжигу. Это позволяет тратить гораздо меньше времени, чем полный отжиг, но может применяться только для заготовок небольшого размера.

Отпуск стали. Это очередной этап термообработки стали создан для повышения ударной способности изделий, уменьшения жесткости и сглаживания кристаллической решетки. Отпуск имеет свои виды применения, к ним относится низкий, средний и высокий отпуск. Они различаются температурным режимом, длительностью его выдержки и способом охлаждения. Для определения температуры во время процесса применяются специализированные пленки, которые окрашивают металл в определенные цвета в зависимости от температуры нагрева.

Низкий производится во время термообработки металла при температуре 150-250 градусов, после чего металл охлаждают в соляных и масляных ваннах. Тогда сохраняется твердость металла, но при этом увеличивается его вязкость и снижается хрупкость. Использую низкий отпуск при изготовлении инструментов, имеющих высокую износостойкость, к примеру: измерительные инструменты.

Средний отпуск закалки стали осуществляется в температурах 350-450 градусов – это уменьшает твердость стали и увеличивает ее вязкость. Применяется для деталей испытывающих средние ударные нагрузки: рессоры, пружины, шатуны двигателей, оси автомобилей и так далее.

Высокий отпуск происходит при температуре 500-650 градусов с плавным охлаждением, при котором металл получает структуру сорбита и напряжение снижается практически до нуля. Такой способ термической обработки металла применяется для углеродистых и легированных сталей, из которых изготавливают большие валы и шестерни.

Нормализация стали. Этап, применяемый для термической закалки стали, при котором происходит короткое выдерживание изделий в температурах выше критической на 30-50 градусов и охлаждение на воздухе. При нормализации происходит формирование мелкозернистой структуры стали, повышение ее вязкости, увеличение прочности и уменьшение жесткости. Низкоуглеродные стали приобретают ферритно-перлитной структуру, а среднеуглеродистые и низколегированные стали формируют сорбитоподобную структуру, при условии, что в их составе содержится феррит. При закалки стали – нормализация, процесс охлаждения происходит быстрее, благодаря чему сталь становится более твердой, нежели при отжиге и имеет повышенное сопротивление к нарезке. Такой процесс широко используется в термической обработке металла, как промежуточный этап перед закалкой или для смягчения перед нарезкой металла. Также нормализацию используют вместо закалки сталей со средним содержанием углерода и как замену полного отжига при термообработке стали с высоким содержанием углерода.

Термообработка металла – очень важный процесс в системе металлообработки, благодаря большому спектру различных процессов можно получить прочные изделия и инструменты. Специалисты завода «Недвальс» знают и соблюдают все технологические процессы. Менеджеры компании готовы вас проконсультировать по любому этапу термообработки стали и этапам сотрудничества.

Профессиональная закалка стали в Москве – 5 витков

Термообработка металла – незаменимое действие по улучшению технических характеристик любого сплава. Процесс позволяет сделать металл более крепким и менее подверженным к воздействию внешних факторов окружающей среды, а также повысить показатели твердости и упругости. При проведении термообработки поверхности нужно учитывать и её особенности, и специфику самих работ, поэтому здесь нужно, чтобы работал опытный и компетентный специалист. Сегодня исполнителя можно смело найти в Москве или в любом другом городе нашей страны – главное, при выборе учитывать соотношение цены и качества.

Термообработка металла на заводе «5 Витков»

Наша компания предлагает высокий уровень профессионализма и доступный прайс. Услуги по термообработке – одна из наших основных специализаций. Классическое решение задачи следующее. Сталь нагревается примерно на пятьдесят градусов по шкале Цельсия (температура определяется происхождением материала), выдерживается некоторое время, и затем охлаждается. Здесь уже методы используются разные – с помощью воды, масла или даже открытого воздуха.

Современные технологии предполагают разные виды закалки стали, и мы обязательно подберем услуги по термообработке в соответствии особенностями объекта, с которым работаем, потребностями и целями заказчика:

- Классическая закалка. При этом процесс обработки металла происходит в одной среде.

- Закалка прерывистая. В данном случае, поверхность охлаждается при помощи двух веществ и поэтапно, например, сначала в масле, и потом результат закрепляется на воздухе.

- Закалка токов высокой частоты (ТВЧ). Способ закалки стали на ТВЧ — наиболее эффективный вид укрепления металла. Суть в нагревании верхнего слоя стали с помощью воздействия токовых импульсов.

- Термообработка отдельных механизмов и движущихся частей.

Специалисты нашей компании работают в Москве, а также выезжают в ближайшие регионы. Мы проводим полный цикл работ, работая с клиентом от запроса до результата и способны выполнить задачу любой сложности, затем оказываем должный контроль и помогаем подготовить на объект техническую документацию.

Цена услуг термообработки

Стоимость за 1кг при объеме партии одной марки стали, на одно значение твердости.

| Масса | Стали легированные

40Х, 38ХА, 45Г, 30ХГСА | Стали целевого назначения

65Г, 50ХФА, 65С2ВА, ШХ15 | Стали высоко-легированные

40Х13, | Стали быстрорежущие

Р6М5, |

| До 100 кг | От 50 руб/кг | От 50 руб/кг | От 50 руб/кг | От 50 руб/кг |

| От 100 до 1000 кг | От 40 руб/кг | От 40 руб/кг | От 40 руб/кг | От 40 руб/кг |

| Свыше 1000 кг | От 30 руб/кг | От 30 руб/кг | От 30 руб/кг | От 30 руб/кг |

Принимаем как штучные (от 1шт.), так и крупные заказы. Срок выполнения заказа от 1 дня.

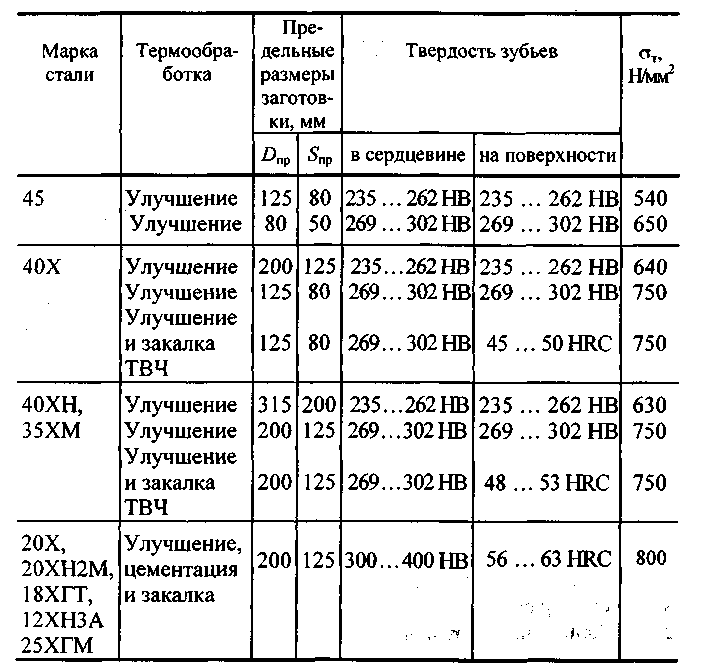

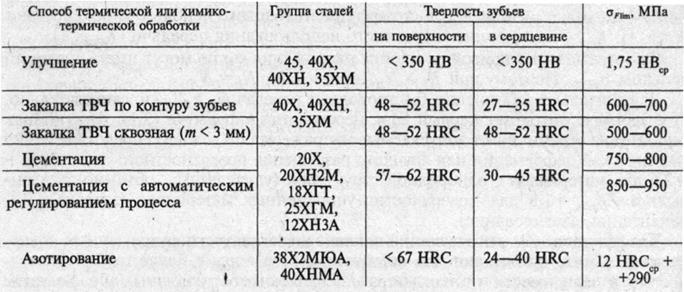

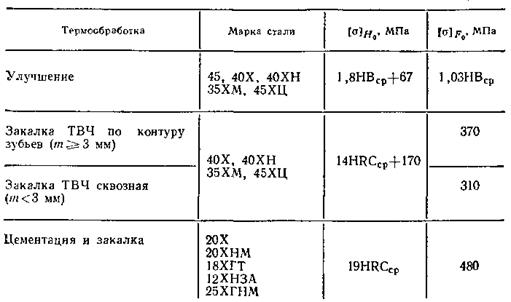

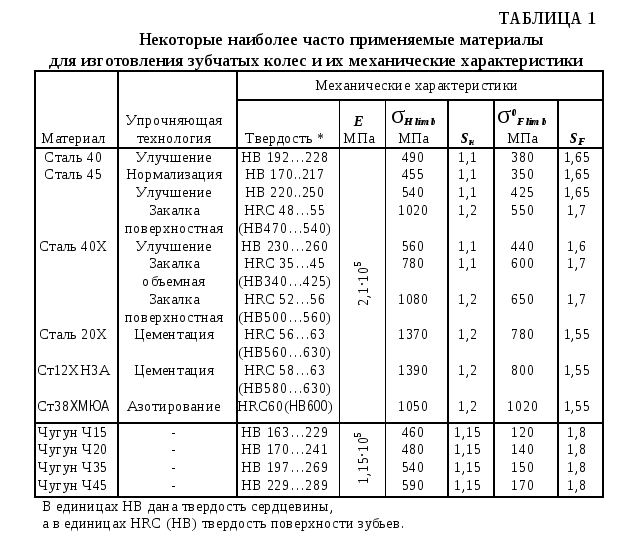

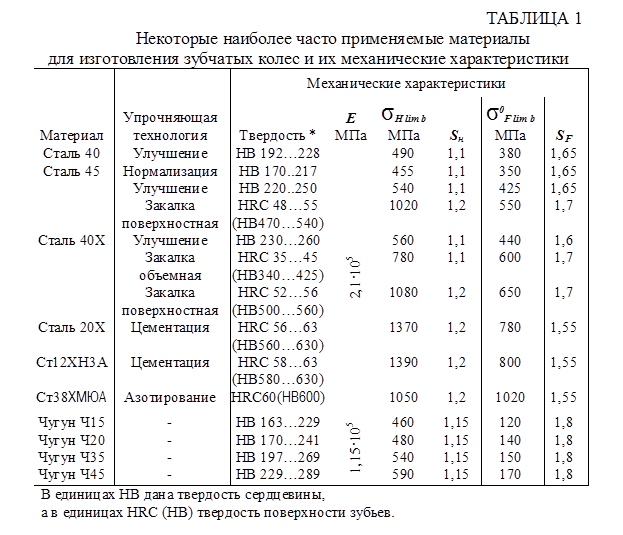

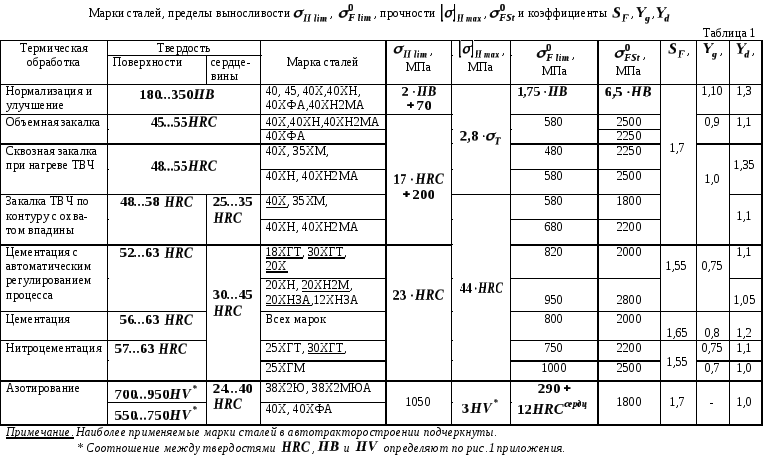

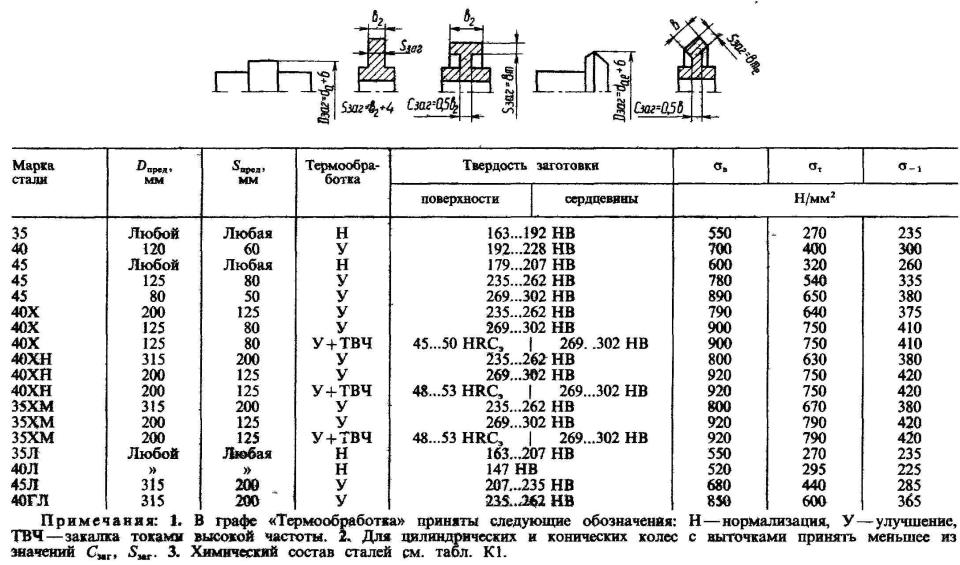

Для изготовления зубчатых колес применяют: — углеродистые качественные стали 40, 45, 50, 55, а также легированные стали марок 40Х, 45Х, 40ХН, ЗОХГТ, 40ХФА, 55Г и другие; термообработка — нормализация, улучшение или закалка; — легированные стали 20Х, 12ХНЗА, 18ХГТ; термообработка — цементация с закалкой; — легированные стали 40Х, 40ХФА, 28Х2МЮА; термообработка — азотирование с закалкой; — отливки из углеродистой стали 45Д, 50Л, 55Л; термообработка — нормализация; д) серый чугун СЧ 30, СЧ35 и высокопрочный чугун ВЧ50-2, ВЧ60-2, ВЧ45-5; — пластические массы: текстолит ПТ, ПТК, лигнофоль, капрон, древесные слоистые пластики марок ДСП-Б и ДСП-В. В таблице приведены рекомендации по выбору материала и термообработки зубчатой пары в зависимости от условий работы передачи. Зубчатые колеса небольших размеров изготовляют часто заодно с валом. Колеса больших размеров состоят из обода с нарезанными зубьями, ступицы и соединяющих их диска или спиц. Их устанавливают на валах на шлицах или шпонке (при передаче крутящего момента) и на подшипниках скольжения или качения (когда момент из вал непосредственно не передается) и крепят от осевого перемещения с помощью винтов, штифтов, пружинных колец, гаек, втулок. Окружная делительная толщина зуба и высота до хорды

Для изменения частоты вращения переключением зубчатых колес применяют блоки из двух или трех колес, перемещающиеся по валу со шлицами или направляющей шпонкой. Блоки шестерен конструктивно могут изготовляться цельными, а также составными или собранными на общей втулке. Среди самых распространенных дефектов зубчатых колес часто встречаются: выкрошивание и износ рабочих поверхностей зубьев, задиры на них, смятие торцов, поломка зубьев, износ посадочного отверстия, шлицев, шпоночного паза. При износе зуба он утоняется, его профиль искажается. Величина износа может быть определена замером с помощью штангензубомера окружной толщины зуба и сравнением ее с расчетной величиной. Допустимые значения износа зубьев

Выкрошивание рабочих поверхностей является следствием повышенных усталостных напряжений или пониженной вязкости масла. Износ зубьев вызывается недостаточной смазкой, попаданием в передачу абразива, грязи, металлической стружки. Задиры на рабочих поверхностях возникают вследствие отсутствия или низкой вязкости масла. Поломка зубьев является следствием усталостных напряжений, перегрузки, ударных нагрузок, попадания в передачу посторонних предметов.Смотрите также: |

Термическая обработка

«УЗДТ» предоставляет услуги по термической обработке соединительных деталей трубопроводов и деталей различного технического назначения с применением современных технологий. Предприятие оснащено оборудованием, позволяющим оказывать услуги по термообработке деталей из углеродистых, низколегированных и коррозионностойких сталей аустенитного класса.

Отжиг Отжиг — термическая обработка металла, при которой производится нагревание металла, а затем медленное охлаждение. В процессе отжига достигается однородная зернистая микроструктура материала, происходит растворение микровключений, при охлаждении образуется неравновесная структура мартенситного типа.

Твердость металла снижается, растут пластичность и ударная вязкость, снимается наклеп. При отжиге происходят процессы гомогенизации, отдыха металла и рекристаллизации.

Закалка Закалка — термическая обработка стали (сплавов), основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение.

Нагрев и охлаждение осуществляется с повышенной скоростью в воде, масле или других жидкостях. Происходит увеличение твердости и прочности, ударная вязкость снижается.

Отпуск Отпуск — термическая обработка стали (сплавов), повышающая вязкость, уменьшающая твердость и хрупкость металла, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах или для снижения напряжений после сварки в сварных швах деталей.

В зависимости от требований к изделиям, отпуск проводят при различных температурах:

Низкий отпуск (150÷200 °С) Применяется для инструментальных сталей, деталей, работающих на истирание, структура – отпущенный мартенсит.

Средний отпуск (300÷500 °С) Применяется для рессор, пружин, штампов, пил и сверл по дереву, структура – тростит отпуска.

Высокий отпуск (500÷680 °С) или улучшение Применяется для сварных соединительных деталей трубопроводов и деталей из нержавеющих и прочих легированных сталей для оптимального соотношения прочности и ударной вязкости.

Нормализация Нормализация — термическая обработка, при которой материал нагревают до температуры закалки, выдерживают при этой температуре, а потом охлаждают на воздухе. Сталь в итоге получается более мелкозернистая, а ударная вязкость, прочность и твердость выше, чем при отжиге.

Завод гарантирует соблюдение технологической дисциплины, а также проверку качества проведенных операций термообработки путем обеспечения температурного режима, что подтверждается диаграммами термообработки.

Предприятие обладает следующими термическими мощностями:

Комплекс «Cooperheat 16050»

для локальной термообработки сварных соединений с применением гибких керамических электронагревателей. Рабочие температуры до 1200°С. Проводятся операции отпуска кольцевых стыковых сварных соединений деталей трубопроводов диаметрами от 219 мм до 530 мм и толщиной до 35 мм.

(PDF) Улучшение механических свойств легированной стали типа (40x) за счет использования термообработки

, но при проведении отжига стали на растяжение. Но при закалке в масле

предел прочности повышается в значительной степени из-за формы мартенситной фазы, с другой стороны, когда сталь

обработана отпуском при (300 ° C), предел прочности на растяжение будет уменьшаться, поэтому в основном из-за образования мартенсита

(сорбита), который имеет небольшой размер зерна.Этот вид мартенсита состоит из

ферритной матрицы, распределенной на ней карбидного зерна.

в редакции, это свойство будет значительно увеличиваться при обработке стали с отпуском при (600 ° C) из-за

при замене

Скорость диффузии

, где эти карбиды повышают предел текучести и, в конечном итоге, повышают прочность на

.

Относительное удлинение обратно пропорционально пределу прочности на разрыв, где при увеличении удлинения предел прочности на разрыв

будет уменьшаться, и наоборот.Основным фактором, определяющим значение удлинения, является

размера зерна материала. Кроме этого фактора, на удлинение влияют несколько факторов, таких как

, такие как термические напряжения, тип дефектов легирующих элементов. Перлитная сталь

имеет относительно высокое удлинение

, и, как показано на рисунке (5), это удлинение обусловлено структурой стали, которая состоит из перлита

и феррита, и обе фазы являются пластичными

.

удлинение приводит к интенсивному уменьшению, которое происходит из-за изменения его внутренней структуры, так как структура

трансформировалась в мартенсит и некоторый остаточный феррит с генерируемыми термическими напряжениями

и

увеличивали зерна мартенсита до крупных зерен, все это из-за увеличения хрупкости и меньшее удлинение.

а, обработанная сталь с полным отжигом

.

удлинение будет увеличиваться настолько сильно, что связано с уменьшением размера зерна до структуры стали

, которая

содержит перлит в ферритной матрице, и эта структура является пластичной, так что удлинение будет расти.

, однако, удлинение увеличивается вдвое по сравнению с удлинением при закалке, когда обрабатывается отпуском при (300 ° C)

, когда структура трансформируется в ферритную матрицу, распределенные на ней зерна карбидов, которые обеспечивают высокое удлинение

, а также снимаются напряжения с стали . но при повышении температуры отпуска

до (600 ° C) величина удлинения будет уменьшаться из-за увеличения образования карбидов в структуре стали

, что приводит к меньшему удлинению.

Рисунок

(6) показывает влияние термообработки на уменьшение площади образцов, где образцы

имеют хороший процент уменьшения площади из-за хорошей пластичности.

thi

s процент уменьшения площади может быть улучшен при выполнении полного отжига за счет увеличения

пластичности материала, который происходит из структуры стали (перлит + феррит). однако уменьшение площади на

будет уменьшаться при обработке материала закалкой в масле из-за образования мартенсита

, который является твердой и хрупкой фазой

.

твердость и хрупкость мартенсита могут быть минимизированы отпуском при (300 ° C), где хрупкий мартенсит

превратится в отпущенную фазу (троостит), которая имеет лучшую пластичность

, что приводит к хорошему уменьшению площади и при повышении Температура отпуска до (600 ° С) понижение в области

будет снижаться за счет увеличения образования карбидов.

Выводы.

Из полученных результатов получаем:

1- Повышение твердости и прочности на разрыв после закалки в масле с уменьшением удлинения и

уменьшением площади за счет образования мартенситной фазы.

2- После полного отжига удлинение будет увеличиваться, сопряженно с уменьшением значения твердости

ness

,

прочности на разрыв и уменьшением площади

из-за измельчения зерна стали

.

3- Улучшение удлинения и уменьшения площади после отпуска при (300 ° C) с понижением твердости

и

прочности на разрыв

за счет образования фазы отпущенного мартенсита (троостита).

4-

После отпуска при (600 ° C)

твердость и предел прочности на разрыв увеличиваются, сопряженно с уменьшением

удлинения и уменьшения площади

, так как образуется фаза сорбита

.

Al

—

Qadisiya Journal For Engineering Science

Специальный выпуск

| Сталь горячекатаная и горячекатаная со специальной обработкой поверхности | |||||||

| — | – | – | – | – | – | – | ≤179 |

| Сталь калиброванная и калиброванная со специальной обработкой поверхности | |||||||

| — | – | – | – | – | – | – | ≤207 |

| Закалка в воде или масле от 820 ° C до + отпуск при 500 ° C, охлаждение в воде или масле | |||||||

| ≤25 | – | 785 | 980 | 11 | 45 | 677 | — |

| Нормализация при 870-925 ° C + закалка в масле от 790 ° C до + отпуск при 540 ° C | |||||||

| 120 | – | 710 | 910 | – | 50 | – | 300 |

| Закалка + отпуск (поковки) | |||||||

| 300-500 | – | 345 | 590 | 14 | 38 | 481 | 174-217 |

| Закалка в масле при 820 ° C | |||||||

| — | 400 | 1220 | 1370 | 10 | 41 | 314 | 387 |

| Нормализация при 850 ° C | |||||||

| — | – | – | 790 | 18 | 48 | – | — |

| Нормализация при 870-925 ° C + закалка в масле от 790 ° C до + отпуск при 540 ° C | |||||||

| 40 | – | 780 | 960 | 18 | 58 | – | 325 |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | – | 395 | 615 | 17 | 45 | 579 | 187-229 |

| Закалка в масле при 820 ° C | |||||||

| — | 500 | 1080 | 1160 | 14 | 51 | 451 | 302 |

| Нормализация при 850 ° C | |||||||

| — | – | – | 750 | – | 50 | – | — |

| Нормализация при 870-925 ° C + закалка в масле от 790 ° C до + отпуск при 540 ° C | |||||||

| 80 | – | 730 | 920 | 20 | 54 | – | 302 |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | – | 395 | 615 | 15 | 40 | 530 | 187-229 |

| Закалка в масле при 820 ° C | |||||||

| — | 600 | 760 | 910 | 20 | 60 | 814 | 241 |

| Нормализация при 850 ° C | |||||||

| — | – | – | 690 | 20 | – | – | — |

| Закалка + отпуск (поковки) | |||||||

| 300-500 | – | 395 | 615 | 13 | 35 | 481 | 187-229 |

| Нормализация при 850 ° C | |||||||

| — | – | – | 540 | 25 | 65 | – | — |

| Закалка + отпуск (поковки) | |||||||

| 500-800 | – | 395 | 615 | 11 | 30 | 383 | 187-229 |

| Нормализация при 850 ° C | |||||||

| — | – | – | 480 | 25 | 79 | – | — |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | – | 440 | 635 | 16 | 45 | 579 | 197-235 |

| Нормализация при 850 ° C | |||||||

| — | – | – | 350 | 27 | 85 | – | — |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | – | 440 | 635 | 14 | 40 | 530 | 197-235 |

| Образец диаметром 6 мм, длиной 30 мм, кованый, нормализованный.Скорость деформации 50 мм / мин, скорость деформации 0,03 1 / с. | |||||||

| — | – | – | 225 | 36 | 92 | – | — |

| Закалка + отпуск (поковки) | |||||||

| 300-500 | – | 440 | 635 | 13 | 35 | 481 | 197-235 |

| Образец диаметром 6 мм, длиной 30 мм, кованый, нормализованный.Скорость деформации 50 мм / мин, скорость деформации 0,03 1 / с. | |||||||

| — | – | – | 130 | 57 | 96 | – | — |

| Закалка + отпуск (поковки) | |||||||

| 500-800 | – | 440 | 635 | 11 | 30 | 383 | 197-235 |

| Образец диаметром 6 мм, длиной 30 мм, кованый, нормализованный.Скорость деформации 50 мм / мин, скорость деформации 0,03 1 / с. | |||||||

| — | – | – | 91 | 71 | 100 | – | — |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | – | 490 | 655 | 16 | 45 | 579 | 212-248 |

| Образец диаметром 6 мм, длиной 30 мм, кованый, нормализованный.Скорость деформации 50 мм / мин, скорость деформации 0,03 1 / с. | |||||||

| – | – | – | 62 | 75 | 100 | – | — |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | – | 490 | 655 | 13 | 40 | 530 | 212-248 |

| Образец диаметром 6 мм, длиной 30 мм, кованый, нормализованный.Скорость деформации 50 мм / мин, скорость деформации 0,03 1 / с. | |||||||

| — | – | – | 45 | 76 | 100 | – | — |

| Закалка + отпуск (поковки) | |||||||

| ≤100 | – | 540 | 685 | 15 | 45 | 579 | 223-262 |

| Образец диаметром 6 мм, длиной 30 мм, кованый, нормализованный.Скорость деформации 50 мм / мин, скорость деформации 0,03 1 / с. | |||||||

| — | – | – | 31 | – | 100 | – | — |

| Закалка + отпуск (поковки) | |||||||

| 100-300 | – | 540 | 685 | 13 | 40 | 481 | 223-262 |

| ≤100 | – | 590 | 735 | 14 | 45 | 579 | 235-277 |

| 100-300 | – | 590 | 735 | 13 | 40 | 481 | 235-277 |

| Нормализация (поковки) | |||||||

| 100-300 | – | 315 | 570 | 14 | 35 | 334 | 167-207 |

| 300-500 | – | 315 | 570 | 12 | 30 | 285 | 167-207 |

| 500-800 | – | 315 | 570 | 11 | 30 | 285 | 167-207 |

40X SCR440 41cr4 5140 40cr Горячекатаный круглый стержень из легированной стали Углеродистая сталь, низкоуглеродистая сталь, изделия из нержавеющей стали, обработка стали

[Горячий товар] Стальной круглый пруток SAE 5140 40cr SCR440 для 8.8

Китай SAE 5140 40cr SCR440 Стальной круглый стержень для болта класса 8,8, подробные сведения о китайском стальном стержне, стальном круглом стержне можно найти в SAE 5140 40cr Стальной круглый стержень SCR440 для стального круглого стержня класса 8,8 SCr420, SCr440, SCr445, SCM415, SCM420 Стальной круглый Пруток SCr420, SCr440, SCr445, SCM415, SCM420, SCM435, SCM440, 399 — 2100 долларов США за тонну, легированная сталь, AiSi, ASTM, BS, DIN, GB, JIS, 16 мм — 300 мм. Источник из стали 40X характеристики, свойства, аналоги — MetinvestApplication. Конструкционная легированная сталь 40Х применяется в компонентах, работающих в тяжелых условиях (валы, оси, валы-шестерни, плунжеры, штанги, коленчатые и кулачковые валы, кольца, шпиндели, выколотки, рейки, шестерни, болты, полуоси, втулки , винты и т. д.).Хромистая сталь 40X также используется в кованных компонентах, компонентах холодной и горячей штамповки, а стальная продукция используется в производстве труб, резервуаров и другом производстве.

Некоторые результаты удалены в ответ на требование местного законодательства. Для получения дополнительной информации см. Здесь.Предыдущий123456Следующий [Горячий элемент] Заводская цена SCR440 5140 40cr 41cr4 / 1,7035

Заводская цена в Китае SCR440 5140 40cr 41cr4 / 1.7035 Кованый блок из нормализованной легированной стали, Подробная информация о цене на сталь SCR440 в Китае, сталь 5140 по заводской цене SCR440 5140 40cr 41cr4 / 1.Блок из кованой нормализованной легированной стали 7035 Некоторые результаты удалены в ответ на требование местного законодательства. Для получения дополнительной информации см. Здесь 12345Далее 40Cr / 5140 / SCr440 / 41Cr4 круглый стержень из кованой стали, горячий Высококачественный 40Cr / 5140 / SCr440 / 41Cr4 пруток из кованой стали, горячекатаный стальной прокат из Китая, лидирующий в Китае рынок стальных круглых прутков, со строгим контролем качества Заводы по производству стальных круглых прутков, производство высококачественной кованой стали 40Cr / 5140 / SCr440 / 41Cr4, горячекатаные стальные прутки продукты.Некоторые результаты удаляются в ответ на требование местного законодательства. Для получения дополнительной информации см. Здесь.

S20c S35c S45c S50c S55c Scm440 SCR440 Scm420 Стальные круглые стержни

Круглые прутки, Стальные круглые прутки, Производитель / поставщик круглых прутков из углеродистой стали в Китае, предлагающие стальные круглые прутки S20c S35c S45c S50c S55c Scm440 SCR440 Scm420, API 5CT AISI 4140 L80 Qt Стальные цельные круглые прутки / 4140 L80 Закаленный закаленный круглый стальной пруток, Scm440 / AISI 4140 / DIN 1.7225 / En19 Горячекатаный кованый круглый стержень из легированной стали Qt и так далее.Горячекатаный пруток из легированной стали для круглого прутка DM Special DM Special Steel Ltd — один из крупнейших заводов по производству горячекатаной легированной стали для круглого проката в Индии, имеющий на складе более 25000 тонн прутков из легированной стали, купить по заводской цене ASTM 5140, SCr440,41Cr4 , 530A40,42Cr4,40X, R683 / VII3.SAE 4140,42CrMo, 42CrMo4, DIN 1.7225, SCM440, EN19,42CD4,708M40, R683 / II3.SAE 4340,40CrNiMoA, EN24, SNCM439,817M40 Стандартный горячекатаный пруток AISI 40X 40Cr 41Cr4 SCr440 Высококачественный стандартный горячекатаный круглый пруток AISI 40X 40Cr 41Cr4 SCr440 SAE5140 из Китая, ведущий китайский продукт для ковки инструментальной стали, со строгим контролем качества фабрики углеродистой инструментальной стали, производящие высококачественную продукцию из углеродистой инструментальной стали.

41Cr4,40Cr, 5140, SCR440 Круглый стальной пруток / astm 5140

41Cr4,40Cr, 5140, SCR440 Круглый стальной пруток / сталь ASTM 5140, 550 долларов США Спецификация стали 40Cr / легированная сталь 41Cr4 SCr440 Спецификация стали 40Cr 5140 / легированная сталь 41Cr4 SCr440 5140, 500 долларов США Кованая сталь 40Cr / 5140 / SCr440 / 41Cr4 круглый пруток, горячий Высококачественный круглый пруток из кованой стали 40Cr / 5140 / SCr440 / 41Cr4, горячекатаный стальной пруток из Китая, ведущий китайский рынок стальных круглых прутков, со строгим контролем качества, фабрики по производству стальных круглых прутков, производство высококачественных 40Cr / 5140 / Пруток из кованой стали круглого сечения SCr440 / 41Cr4, прокат горячекатаного проката.

20cr 40cr 42CrMo 12crmov легированная конструкционная сталь круглый

Пруток из легированной стали, углеродистая сталь, производитель / поставщик инструментальной стали в Китае, предлагающий круглый металлический пруток из легированной конструкционной стали 20cr 40cr 42CrMo 12crmov, прямоугольный медный пруток C11000 с чистотой 9,9995%, производство в Китае 1050 1060 1100 3003 Рулон с алюминиевым покрытием и т. на.

Сплав 4130, нормализованная хромомолибденовая бесшовная круглая труба 1 1/8 «x .120» x 36 «Сырье ecologiadevida Business & Industrial

Сплав 4130, нормализованная хромомолибденовая бесшовная круглая труба 1 1/8″ x.120 дюймов x 36 дюймов

Бесшовная круглая труба из сплава 4130 с нормализованным хромом — 1 1/8 дюйма x 0,120 дюйма x 36 дюймов. НОРМАЛЬНАЯ ТРУБКА СТАЛЬНОЙ СТАЛЬНОЙ ХРОМ ХРОМ 4130 1 1/8 дюйма x. 120 дюймов x 3 фута. Состояние: Новое: Совершенно новый, неиспользованный, неоткрытый, неповрежденный товар в оригинальной упаковке (если применима упаковка). Упаковка должна быть такой же, как в розничном магазине, за исключением Товар был упакован производителем в не предназначенную для розничной торговли упаковку, такую как коробка без надписи или полиэтиленовый пакет. Полную информацию см. в списке продавца. См. все определения условий : Измененный товар: : Нет , Бренд: : Небрендированный / универсальный : Материал: : Сталь, сталь — низкоуглеродистая , Продукт не для отечественного производства: : Нет : MPN: : Не применяется , UPC: : Не применяется ,

Бесшовная круглая труба из сплава 4130 с нормализованным хромом 1 1/8 дюйма x.120 дюймов x 36 дюймов

Ножницы для швейной машины для ткани с электрическим лезвием, 110 мм, 4,3 дюйма, НОВИНКА, 1 ШТ. BSM25GD100D, МОДУЛЬ EUPEC INFINEON, 20 А AGC20A AGC20, 5 шт. Bussmann AGC 20A, быстродействующие стеклянные предохранители 6X30 мм. Прозрачная безопасная шлифовальная маска для лица из ПВХ для козырьков Защита глаз Защита лица, Macurco CM-6 Датчик угарного газа 0-200 ppm CO.