Изготовление напильников: сталь и твердость напильника

Одними из самых популярных слесарных предметов при ручной обработке различных материалов являются напильники. Они могут обеспечить довольно высокую чистоту и точную обработку материала при довольно не высоких физических затратах.

Напильником называется многолезвийный металлорежущий инструмент для специфической обработки резанием плоских и криволинейных поверхностей. В общем случае он похож на металлическую полоску, на которой имеются острые зубцы (насечка). Обычно напильник по металлу или другая модель имеет конусообразный хвостовик, предназначенный для крепления ручки. Некоторые типы данного инструмента хвостовиков не имеют.

Встречаются также напильники, в которых плоская металлическая ручка является продолжением полотна.

По назначению можно выделить несколько разновидностей напильников. Это слесарные и заточные напильники (у них настолько много общего, что далее они рассматриваются вместе), рихтовочные полотна, рашпили и надфили.

В России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА — У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости.

Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

- Формообразующая обработка;

- Формирование насечки на рабочих поверхностях;

- Термическая обработка.

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне «совсем как настоящий», но в котором работают, скажем, не более 30% насечки.

От качественно проведенной термической обработки зависит срок службы напильника. Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость — наоборот. Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) — к быстрому их разрушению в процессе эксплуатации.

Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

- Слесарные напильники: от 64 до 66 HRc.

- Заточные напильники: от 65 до 67 HRc.

- Рашпили: от 53 до 56 HRc.

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников.

Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть).

В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400.

Большинство производителей используют только часть номиналов из этого ряда.

Как определить состав металла? (тест по напильнику)

Этап 1: определение марки стали

Отобрав отслужившие свой век инструменты (надфили, напильники, рашпили, косы и т. п.), прежде всего следует определить, из какой марки стали они изготовлены. Чтобы круг поисков был как можно более ограниченным, следует знать, из каких видов стали изготавливается тот или иной инструмент. Так, напильники могут быть изготовлены как из инструментальной углеродистой стали (У10, У11, У12, У13), так и из легированной (ШХ6, ШХ9, ШХ15). Об этом можно узнать из перечня инструментов, приведенного ниже. Напильники, представленные в ассортименте КовкаПРО, изготовлены из высоколегированной стали твердостью 64-66HRC

Изделия из инструментальной и легированной стали:

Напильники — У10, У11, У12, У13, ШХ6, ШХ9, ШХ15

Надфили — У10, У11, У12

Рашпили — У7, У7А

Шаберы — У10, У12

Стамески, долота — У7, У8

Метчики — У10, У11, У12, Р9, 9ХС, Р18

Сверла по дереву — 9ХС

Сверла по металлу -Р9, Р18

Развертки – Р9, Р18, 9ХС

Фрезы – Р9, Р18

Зубила, отвертк – У7А, У8А, 7ХФ, 8ХФ

Пробойники – У8, У8А

Кернеры – У7А, 7ХФ, 8ХФ

Швейные иглы- У7А, У8А

Пилы-ножовки – У8ГА

Ножовочные полотна – У8, У8А, У9, У9А, У10, У10А, У11, У12

Ножницы по металлу – У12А

Молотки и кувалды – У7, У8

Топоры – У7

Косы, серпы – У7, У8

Вилы, зубья (клевцы) – У7, У8

грабель

Кузнечные инструменты – У7, У8

Этап 2: определение содержания углерода в стали

Как определить конкретно, из углеродистой или легированной стали сделан, например, напильник? Для этого следует прибегнуть к простому старинному способу. Мастера подметили, что мелкая металлическая стружка, получаемая при обработке металла абразивным кругом, раскаляясь, дает сноп искр, имеющий для каждого металла свои характерные особенности. «Соломинки», из которого состоит сноп искр, у каждой марки стали свои особые: длинные, короткие, сплошные, прерывистые, кучные и редкие, ровные или имеющие утолщения; от каждой из них могут отделяться, порой очень обильно, мелкие яркие звездочки; в расчет принимается яркость свечения снопа искр, а также цветовые оттенки — от светло-желтого до темно-красного.

Мастера подметили, что мелкая металлическая стружка, получаемая при обработке металла абразивным кругом, раскаляясь, дает сноп искр, имеющий для каждого металла свои характерные особенности. «Соломинки», из которого состоит сноп искр, у каждой марки стали свои особые: длинные, короткие, сплошные, прерывистые, кучные и редкие, ровные или имеющие утолщения; от каждой из них могут отделяться, порой очень обильно, мелкие яркие звездочки; в расчет принимается яркость свечения снопа искр, а также цветовые оттенки — от светло-желтого до темно-красного.

Чем выше содержание углерода в стали, тем больше в снопе искр ярких звездочек. Если сталь содержит немного углерода, например около 0,12%, то искры, выходящие из-под абразивного диска, будут расходиться веером в виде слегка изогнутых черточек желто-соломенного цвета, имеющих утолщения в середине и на конце (1, см. рис. на с. 105). Сталь, содержащая 0,5% углерода, имеющая среднюю твердость, образует примерно такие же искры, но от места среднего утолщения у них отделяется небольшое количество звездочек (2).

Этап 3: испытание инструмента

Теперь вернемся к напильнику. Прежде чем приступить к его испытанию, необходимо обязательно надеть защитные очки, а недалеко от наждачного круга установить лист фанеры, окрашенной в черный цвет. На черном фоне искрение металла видно гораздо отчетливее, глазам приходится меньше напрягаться. Если мы с силой проведем напильником по наждачному кругу и получим обильные искры ярко-желтого цвета с множеством отделяющихся от них звездочек, то сможем сделать вывод, что он изготовлен из высокоуглеродистой инструментальной стали (У10—У13).

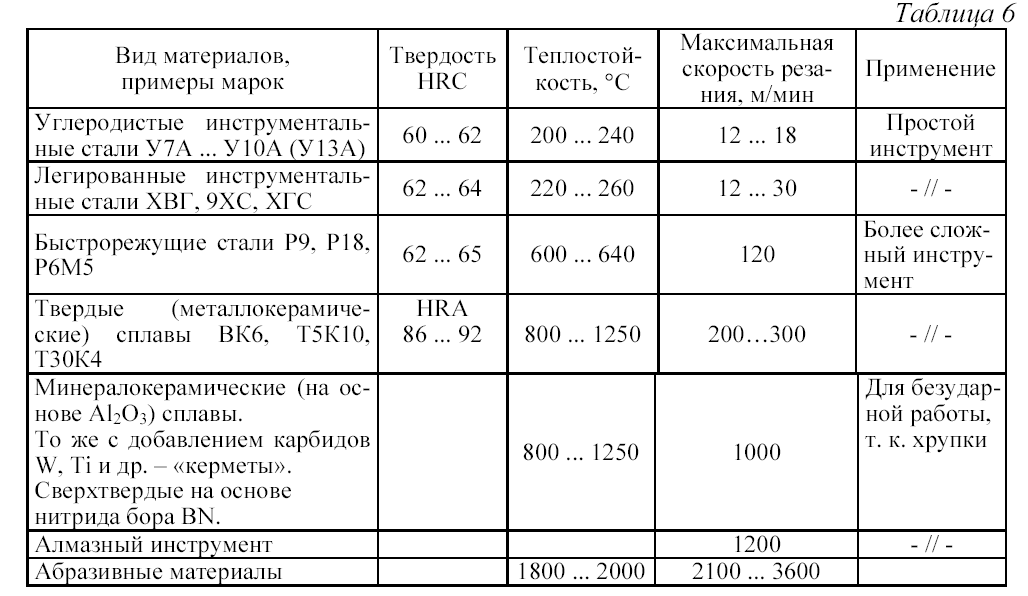

Из таблицы видно, что сталь У11—У13, из которой сделан напильник, отжигается при температуре 750°С, а затем охлаждается постепенно на воздухе. Отжиг производят в муфельной печи, кузнечном горне или же в топке обычной печи. В электрической муфельной школьной печи отжигать металлические предметы удобно, так как встроенный термометр даст возможность проследить за температурой нагрева. Но глубина муфельной печи ограниченная. Если напильник в нее не входит, его оборачивают в несколько слоев брезентом и переламывают сильным ударом молотка.

Разломленный напильник вынимают из брезента, отжигают в муфельной печи, а затем медленно охлаждают. Образовавшаяся окалина часто мешает механической обработке. Поэтому, надев очки и рукавицы, ее сбивают молотком с помощью зубила.

Образовавшаяся окалина часто мешает механической обработке. Поэтому, надев очки и рукавицы, ее сбивают молотком с помощью зубила.

Отожженная и обработанная инструментальная сталь становится достаточно мягкой: хорошо обрабатывается напильником, пилится и куется. При минимальной твердости она имеет максимальную пластичность и вязкость. Это дает возможность изготовить из нее штихели для гравирования, чеканы, зубильца, сечки, пробойки, другие инструменты для художественной обработки металла.

Изготовив из напильника нужный инструмент, его закаляют нагреванием согласно таблице до 780°С с последующим охлаждением в воде. После закалки сталь становится хрупкой, поэтому ее отпускают: нагревают до 180°С и охлаждают в воде или машинном масле. При отпуске температуру нагрева металла контролируют по так называемым цветам побежалости, которые соответствуют определенной температуре нагрева.

Из какой стали сделаны напильники? – Сделай из металла

Одна из забавных частей кузнечного дела заключается в том, что ты можешь взять кусок чего угодно и превратить его в… что угодно. Дело в том, что некоторые проекты требуют определенных видов металлов. Один очень распространенный старый кусок металла, который лежит в ржавом ящике для инструментов, — это большой, уродливый, изношенный напильник.

Дело в том, что некоторые проекты требуют определенных видов металлов. Один очень распространенный старый кусок металла, который лежит в ржавом ящике для инструментов, — это большой, уродливый, изношенный напильник.

Так из чего состоят файлы? Высококачественные файлы обычно изготавливаются из закаленной стали, такой как 1095 или W1. Дешевые напильники могут быть сделаны из чего-то значительно более мягкого и часто закалены. Эти напильники, как правило, не подходят для всего, что требует особой твердости, например, для ножа, лезвия или твердого инструмента.

В конечном итоге вы, скорее всего, имеете дело с загадочным металлом. Прочтите несколько советов и приемов, например, как идентифицировать металл, какие дочерние напильники обычно работают лучше всего и для чего они подходят.

Содержание

Хорошие файлы

Хорошо, это полностью субъективно и в конечном счете сводится к тому, с чем люди добились хорошего успеха.

Если вам нужно что-то красивое и твердое, способное удержать преимущество, фирменные напильники Nicholson и Simmonds, как правило, сделаны из «хорошего материала». Liogier (из Франции) производит рашпили уже около века, и они отлично подходят для поддержания режущей кромки.

Liogier (из Франции) производит рашпили уже около века, и они отлично подходят для поддержания режущей кромки.

Вот в чем дело:

Многие даже из этих высококлассных компаний постепенно переходят на защищенные файлы. По сути, их дешевле производить, и они могут работать так же хорошо, как файлы, если они сделаны правильно.

Другими словами, если вы хотите сделать нож или что-то еще из напильника, лучше всего поискать более старые файлы для работы. В противном случае вы немного рискуете, когда дело доходит до того, можно ли его подвергать термообработке стандартным методом нагрева и закалки.

Плохие файлы

Если на файле нет логотипа компании или штампа «сделано в (укажите здесь страну, известную своим высоким мастерством)», то вопрос о том, сможете ли вы получить его очень трудно, остается сомнительным.

Если есть что-то вроде «сделано в Китае/Тайване/Корее/Мексике/Индии», это, вероятно, не высокоэффективная сталь. Люди обычно не производят товары в недорогих областях, потому что они хотят производить продукцию самого высокого качества. Они делают это по дешевке.

Они делают это по дешевке.

Если вы просто тренируетесь или делаете что-то несложное, это может не быть проблемой. Однако, если вы пытаетесь сделать хороший нож, многие опытные люди вообще избегают напильников в пользу использования купленного материала из известной стали. Это очень демотивирующий опыт, когда вы часами делаете что-то, что с самого начала было обречено на провал.

Как получить «разумное представление» о материале

Заметьте, я не говорю, что вы точно будете знать, с какой сталью имеете дело, но вот несколько вещей, которые могут помочь чтобы получить приблизительное представление о том, стоит ли работать над файлом. Все это основано на предположении, что вы хотите его укрепить. Хотя, судя по тому, что я видел, 9 из 10 человек, которые спрашивают о материалах дела, спрашивают, потому что им нужен нож.

В любом случае, вот несколько шагов.

Разбить

Да, верно. Отрежьте конец файла и посмотрите, что произойдет. Не делите файл пополам, так как вам, вероятно, понадобится больше материала для работы. Не хватайте его за хвостовик. Этот конец файла будет отожжен, чтобы он не треснул, когда вы применяете давление во время подачи.

Не хватайте его за хвостовик. Этот конец файла будет отожжен, чтобы он не треснул, когда вы применяете давление во время подачи.

Так защелкните его на конце, противоположном ручке. Чтобы сделать это, не разбивая файл на несколько мелких частей, поместите кончик файла примерно на 1-1/2″ в тиски и крепко зажмите его. Затем ударьте по нему чем-нибудь рядом с тем местом, где он зажат в тисках. Это должно сломать его достаточно легко.

Поскольку вы, вероятно, не хотите, чтобы 3/4 напильника или более мелкие осколки металла попали вам в глаз, примите некоторые практические меры безопасности. Вы можете обернуть файл тканью чуть выше того места, где вы его зажали, чтобы поймать любые кусочки, которые могут застрять в каком-то чувствительном месте. Носите также защитные очки. По крайней мере, наденьте защитные очки. (-~-)

Закаленный насквозь напильник защелкивается без каких-либо изгибов. Когда вы посмотрите на сфотографированную поверхность, она будет тускло-серой, без блестящих или деформированных кусочков. Это будет чистая трещина.

Это будет чистая трещина.

Это не скажет вам, насколько сложный файл. Он просто скажет вам, если это стало достаточно сложно. Это также поможет более или менее исключить закаленные файлы, которые сделаны с мертвым мягким материалом внутри. Вот картинка, чтобы показать вам, о чем я говорю:

Пока что это выглядит достаточно сложным файлом. Излом чистый, деформации нет, поверхность излома тускло-серая, без блестящих пятен. Возможно, из этого получится приличный нож и/или другой острый заостренный предмет.Это не окончательный ответ на вопрос, затвердеет сталь или нет. Все это — быстрая проверка, которая может дать вам ответ «да» или «нет», чтобы вы могли решить, хотите ли вы перейти к следующему шагу или нет.

Термическая обработка

Честно говоря, это самый тщательный способ узнать, подходит ли сталь для того, что вы хотите.

Отожгите сталь, чтобы она стала красивой и мягкой. Отшлифуйте немного V-образную кромку на кончике напильника, по крайней мере, на 1/8 дюйма ниже того места, где изначально был кончик. Это приведет вас к основному материалу, на который не повлияет закалка. Затем нагрейте его до ярко-красного цвета и окуните в масло.

Это приведет вас к основному материалу, на который не повлияет закалка. Затем нагрейте его до ярко-красного цвета и окуните в масло.

После этого можно заточить и проверить лезвие. Или просто проведите тест файла (проверка файла файлом? Ирония судьбы…).

В конечном счете, это даст вам лучшее представление о том, будет ли файл укрепляться так, как вы этого хотите. Лучше протестировать термообработку сейчас, прежде чем вы пойдете по пути уходящих часов, чтобы сделать что-то совершенно великолепное, только чтобы обнаружить, что оно мертвенно мягкое и годится только в качестве украшения.

Возможно, у вас уже есть установленный способ проверки твердости после термической обработки. Если нет, то мой абсолютный любимый способ сделать это (помимо супер дорогого тестера Rockwell, конечно) — это использовать файлы для определения твердости.

По сути, это набор различных файлов, в которых указывается твердость металла с шагом 5Rc. Это удивительно точно и полностью избавляет от догадок при термообработке. Вы можете увидеть набор, который я использую здесь. Если вы не против выложить немного денег, я настоятельно рекомендую приобрести набор.

Вы можете увидеть набор, который я использую здесь. Если вы не против выложить немного денег, я настоятельно рекомендую приобрести набор.

Во всяком случае, это достаточно хорошо описывает то, что вам нужно знать, чтобы сделать что-то классное из файла. Я видел несколько действительно потрясающих ножей, сделанных из рашпиля, и мне нравится этот узор, который получается на плоскостях лезвия. Если вы хотите что-то действительно оригинальное, не нужно отказываться от напильника.

Если вам нужна дополнительная помощь в вашем проекте, вот несколько других сообщений, которые, возможно, стоит быстро прочитать:

Как проверить твердость металла: полное руководство

Руководство для начинающих о том, как Anneal Steel

А вот удобная справочная таблица, которая поможет вам определить температуру стали на глаз:

Heat Colors of SteelDownload

Если вы пытаетесь найти высокоуглеродистую сталь на свалке, я также написал это руководство для помогите найти хорошие вещи.

из какой стали делают большинство напильников

кантакс

Активный член

- #1

Я знаю, что люди делают ножи из напильников, но что за напильники?

Я новичок и хотел бы попробовать свои силы в изготовлении напильника.

Может ли кто-нибудь сказать мне, какой тип или вид файла я могу использовать.

Заранее спасибо за помощь.

Алекс

Джастин Кинг

Известный член

- #2

Напильники Николсона станут достойными лезвиями, если вы сможете отжечь их, а затем правильно закалить. Однако вы можете купить прутки, которые лучше подходят для изготовления лезвий и уже отожжены, за меньшие деньги.

Если вы хотите сделать его из напильника без термообработки, это тоже возможно, но не так просто, как кажется. Вы должны, по крайней мере, закалить файл в духовке при температуре около 450 градусов в течение 2 часов, файлы действительно слишком твердые и хрупкие для лезвия ножа, если вы не сделаете это. Затем вы должны быть в состоянии измельчить фии до лезвия, пока оно еще не затвердело, что непросто. При этом вы должны быть осторожны, чтобы не перегреть его, иначе у вас будут мягкие места, которые не будут держать край.

Дуг Лестер

Известный член

- #3

Алекс, я второе, третье и четвертое предложение Джастина использовать известную сталь для изготовления ножей, по крайней мере, для начала. Даже если у вас есть некоторый опыт, известные стали все равно лучше. То, какие стали используются в том или ином продукте, является не более чем догадкой, и таинственный металл лучше оставить в покое, пока у вас не будет опыта, чтобы судить о качестве стали. Единственный раз, когда я не могу возражать, по крайней мере, сильно, против мистического металла, это когда он свободен. Вы просто не можете побить эту цену.

Дуг Лестер

кантакс

Активный член

- #4

Спасибо за отзыв. Я последую вашему совету и остановлюсь на известных сталях.

Алекс

jkf96a

Известный член

- #5

Я буду другим и скажу «дерзайте». Я использовал несколько десятков напильников Николсона, из которых получились хорошие ножи. Другой плакат прав, вы можете закалить при температуре 500, а затем отшлифовать или отжечь, отшлифовать и подвергнуть термообработке. Я сам выбираю отжиг/термическую обработку.

Джеймс Террио

Известный член

- #6

Насколько мне известно, хорошие напильники изготавливаются либо из W1, либо из 1095, обе хорошие стали для лезвий. Кажется, это зависит от того, кого вы спросите. Дешевые импортные напильники обычно изготавливаются из цементируемой низкоуглеродистой стали, и их не стоит покупать для использования в качестве лезвий ИЛИ напильников. Они быстро тускнеют, и как только вы стираете тонкий слой закаленной стали, они практически становятся мусором.

Я сделал хорошие ножи из напильников Николсона и Симмондса, закалив их, как описано выше, и придав им нужную форму.

Мне они нравятся за их непринужденную атмосферу; они выглядят круто с некоторыми оригинальными зубами, оставленными на позвоночнике и/или на плоскостях. Некоторые люди делают ножи из кузнечных рашпилей, и они выглядят еще круче!

Не стоит усилий, если только файлы не бесплатны или недешевы, если честно. Фунт новой высокоуглеродистой стали стоит меньше, чем новый хороший напильник того же размера, и вы будете точно знать, с чем имеете дело.

Фунт новой высокоуглеродистой стали стоит меньше, чем новый хороший напильник того же размера, и вы будете точно знать, с чем имеете дело.

Если у вас есть старые файлы, обязательно используйте их. По крайней мере, это поможет вам развить свои навыки измельчения.

Последнее редактирование:

Родни Дж.

Известный член

- #7

Alex Я сам в этом новичок, но свой первый нож я сделал из напильника. Возможно, это не самая лучшая сталь, но если у вас есть старые ржавые напильники, которые вы не используете, сделайте это. Это даст вам возможность попрактиковаться в шлифовке. Поверьте мне, это не так просто, как некоторые из этих парней представляют.

Возможно, это не самая лучшая сталь, но если у вас есть старые ржавые напильники, которые вы не используете, сделайте это. Это даст вам возможность попрактиковаться в шлифовке. Поверьте мне, это не так просто, как некоторые из этих парней представляют.

Родни

Гэри Миллер

Известный член

- #8

Я сделал много ножей из напильников. Я до сих пор хожу в ломбарды и покупаю ненужные напильники, чтобы сделать из них кремневые бойки и ножи. придерживайтесь файлов Николсона и Симмондса. Я делаю, как сказал Джастин, выпекайте файл в духовке при 450 градусах. на 2 часа дать медленно остыть. затем приступайте к шлифовке. держите металл холодным, опуская его в воду, не позволяйте лезвию нагреваться больше, чем вы можете держать голыми руками.

держите металл холодным, опуская его в воду, не позволяйте лезвию нагреваться больше, чем вы можете держать голыми руками.

надеюсь, это помогло.

Джеймс Террио

Известный член

- #9

Еще раз, придерживайтесь файлов Николсона и Саймондса. Возможно, есть и другие марки, которые подходят, но я точно не знаю.

Кухонные печи печально известны своей неточностью и часто сильно колеблются, поэтому начинайте с самого низкого уровня при первой повторной закалке напильника. Возможно, вы захотите начать с температуры 350 и провести еще один отпуск с более высокой температурой, если вы не получите на стали приятного бледно-желтого цвета или цвета оксида бронзы. Часа «замачивания» после того, как духовка прогреется, вероятно, достаточно, чтобы получить температуру даже на тонком куске, таком как напильник / лезвие. Оставить его там дольше не повредит.

Часа «замачивания» после того, как духовка прогреется, вероятно, достаточно, чтобы получить температуру даже на тонком куске, таком как напильник / лезвие. Оставить его там дольше не повредит.

Гэри на 100% прав насчет частого охлаждения при работе с любой закаленной сталью. Держите кончики пальцев на напильнике/лезвии во время шлифовки и погружайте в воду, как только она станет горячей. Это предотвратит перегрев стали и слишком сильное снижение отпуска.

Несмотря на то, что вы часто охлаждаете напильник, вы можете обнаружить, что после нескольких проходов на шлифовальном станке он удерживает достаточное количество тепла, достаточное для того, чтобы вам было некомфортно касаться пальцев. Никогда не помешает сделать перерыв и дать остыть до комнатной температуры.

Если кромка станет синей из-за слишком сильного трения/нагрева, она будет довольно мягкой и не будет держать острое лезвие, которое стоило бы штопать. Ваш единственный вариант — отжечь его и подвергнуть повторной термообработке. .. что в значительной степени лишает смысла использовать хороший напильник для изготовления ножа. (т. е. он уже обработан HT, и если вы немного закалите его, как описано выше, он поддается шлифовке и все равно будет держать хорошую острую кромку)

.. что в значительной степени лишает смысла использовать хороший напильник для изготовления ножа. (т. е. он уже обработан HT, и если вы немного закалите его, как описано выше, он поддается шлифовке и все равно будет держать хорошую острую кромку)

Можно придать форму закаленному напильнику с помощью ручных инструментов (напильники и наждачная бумага), но я бы не советовал этого делать, если только вам не очень скучно и у вас нет свободного времени.

Роберт66

Известный член

- #10

Мне больше нравится делать напильники, так как я нашел здесь советы опытных специалистов.

Полировка лезвий — кропотливая работа, направленная на удаление следов.

В этом районе получить ровный запас 1095 практически невозможно.

Скотт Ливси

Дилер-поставщик

- #11

чтобы сделать хорошо, вам нужно смягчить файл, чтобы вы могли работать с ним. 1500F или около того. от средне-красного до ярко-красного, если у вас нет термометра. нагрейте до этой температуры, затем дайте остыть на воздухе. файл и шлифовать. нагрейте до 1500F, затем охладите в каноле или быстро закалочном масле.

ИЛИ купить кусок 8670 у AKS или 1084 у NJSteel Baron, вырезать, придать форму, отшлифовать, напилить, нагреть до 1500F закалить в каноле, нагреть до 375F в течение часа, промыть в холодной воде, 375F в течение часа и иметь лезвие на Rc60-62 и знать, что это за сталь.