Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

- Технология резки металла лазером

- Станок для резки металла лазером

- Функции газа в станке

- Схема и виды ручного лазера для резки металла

Технология резки металла лазером

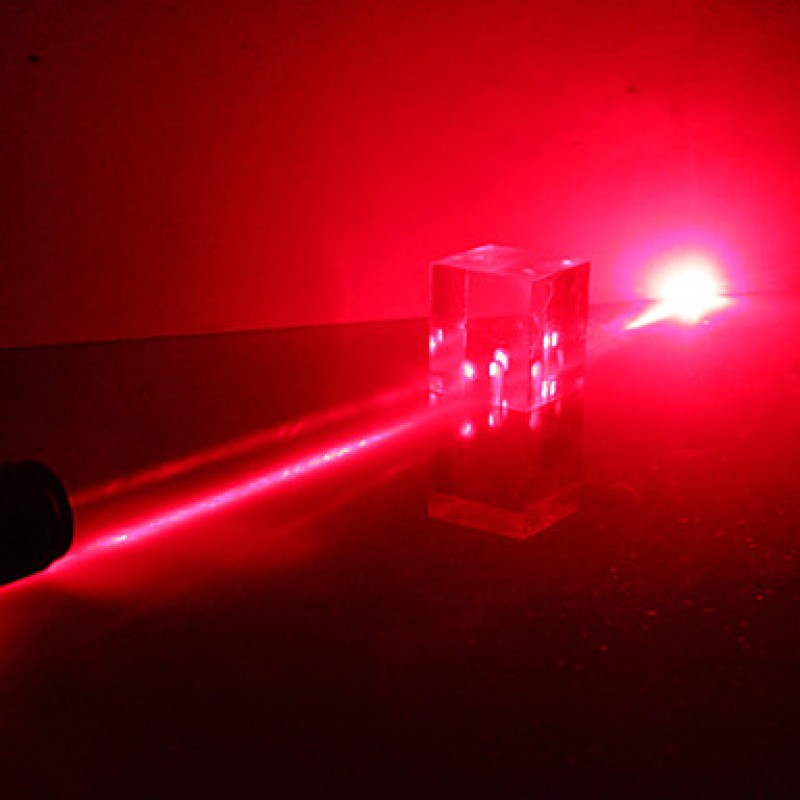

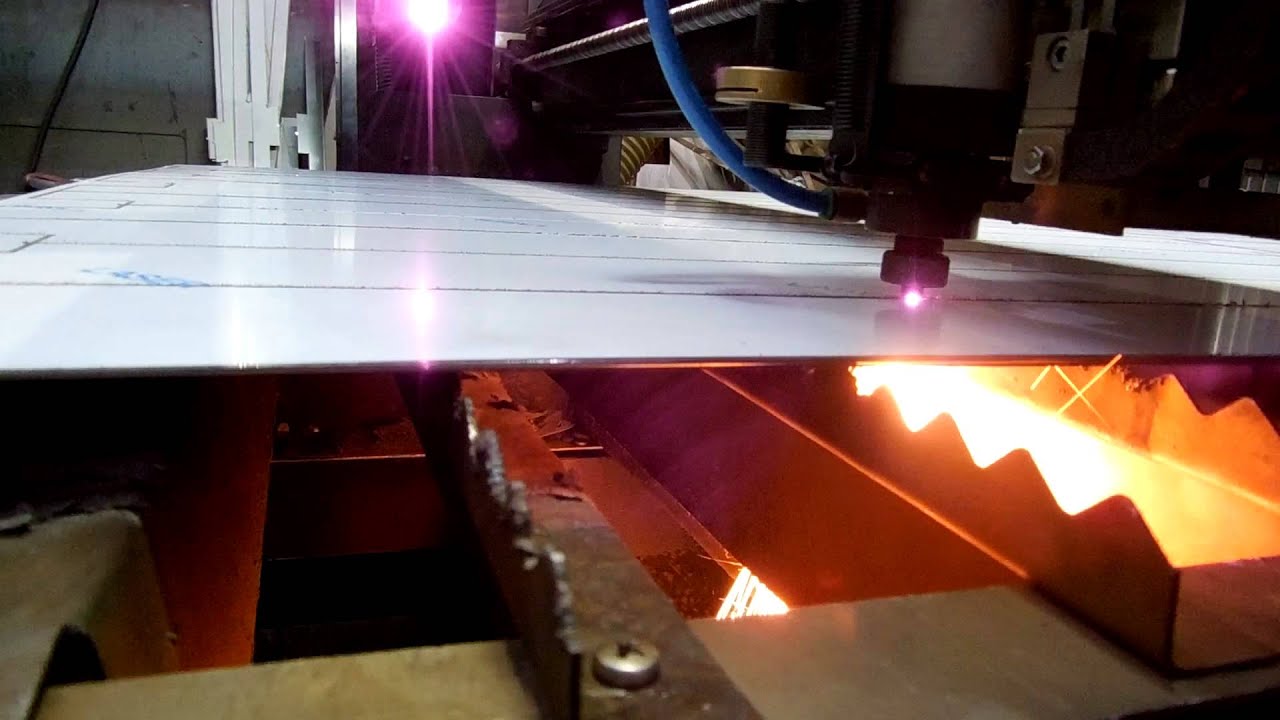

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

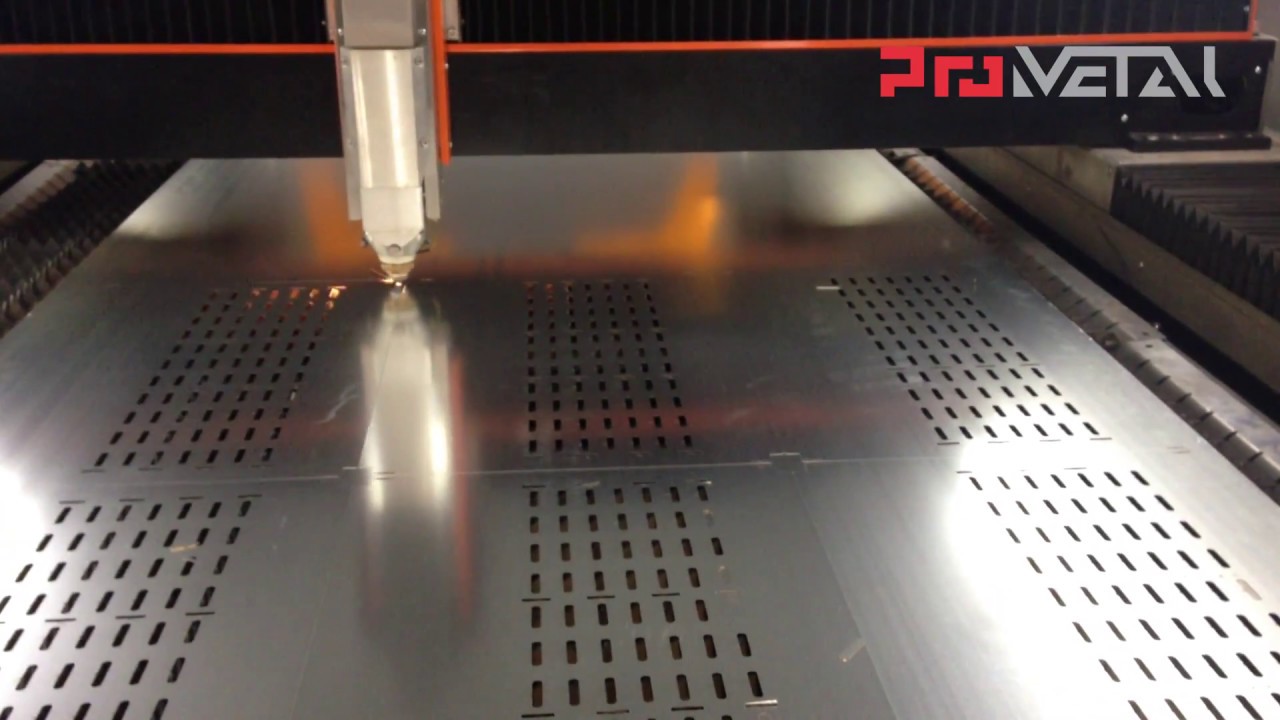

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

- Плавление.

- Разрушение, закипание.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

- кислород;

- обычный воздух;

- инертные газы;

- азот.

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:

на начальном этапе резки он окисляет металл, что снижает его отражающие свойства;

кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;

при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

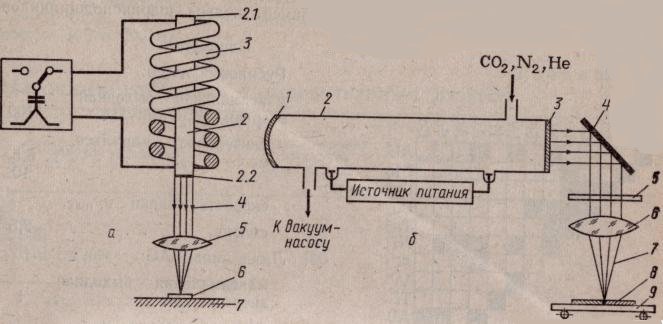

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Читайте также Цинкование металла в домашних условиях

Лазерная резак своими руками

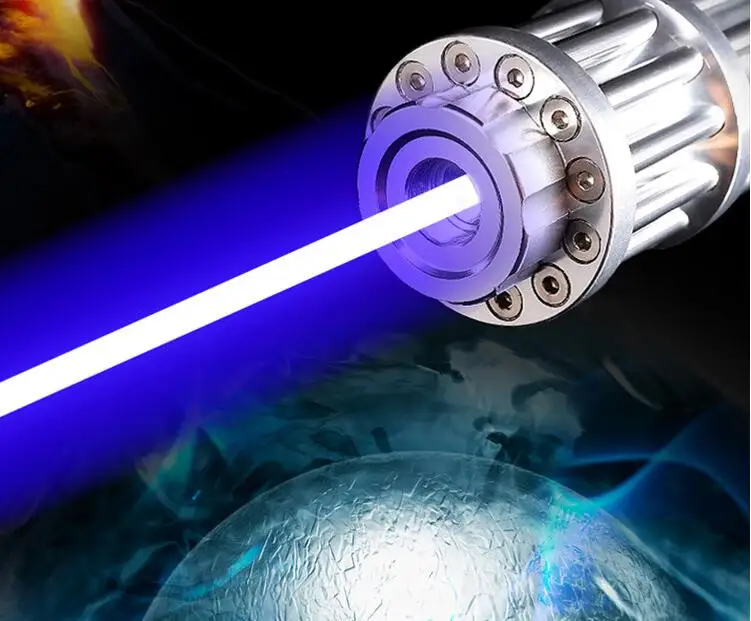

Резка металла с помощью лазера – самая передовая и современная технология, но и самая дорогостоящая. Ее основное преимущество – это луч, с неограниченными возможностями. Лазерная резка металла своими руками дает возможность резать заготовки в любых направлениях, при этом кромки реза будут аккуратными, и им не требуется дальнейшая обработка. К тому же лазерный луч монохромен, то есть, у него четкая и строгая длина волны (она фиксированная) и постоянная частота. Это дает возможность легко его сфокусировать даже обычными линзами.

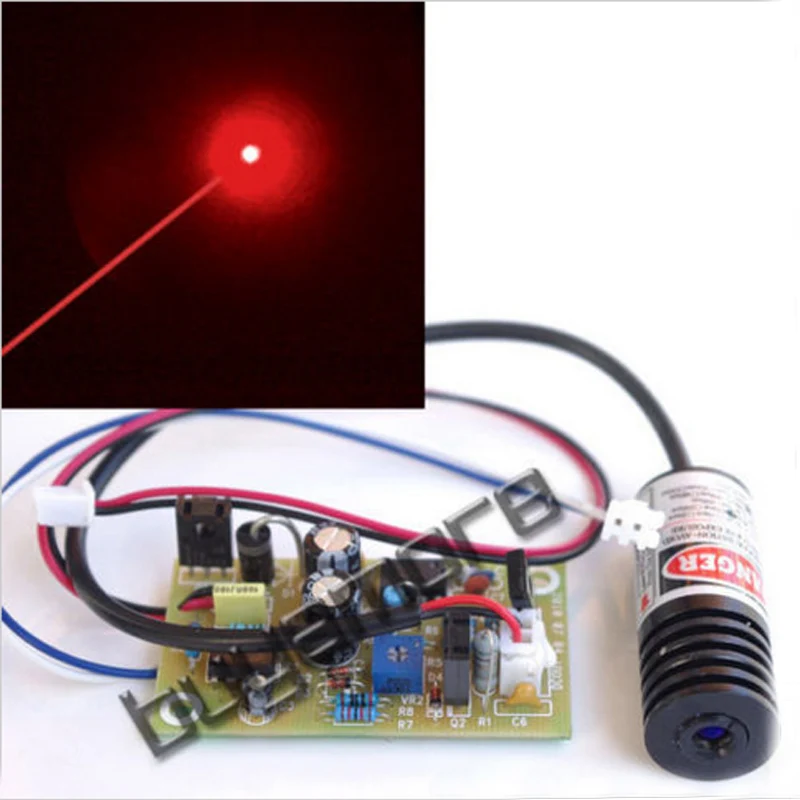

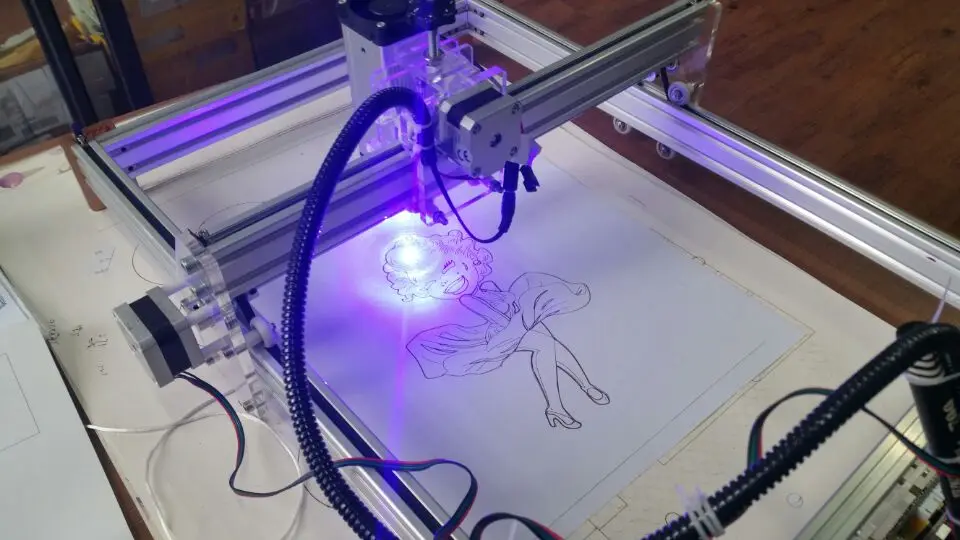

Итак, оборудования для лазерной резки по металлу – вещь недоступная многим, слишком дорогое это удовольствие. Поэтому домашние умельцы выходят из положения, используя различные уже почти ненужные предметы, из которых и изготавливают самодельный прибор. Вариантов изготовления лазерных резаков своими руками много, один из них основан на использовании лазерной указки, о нем и пойдет речь.

Изготовления самодельного лазерного резака

Для сборки резака понадобятся:

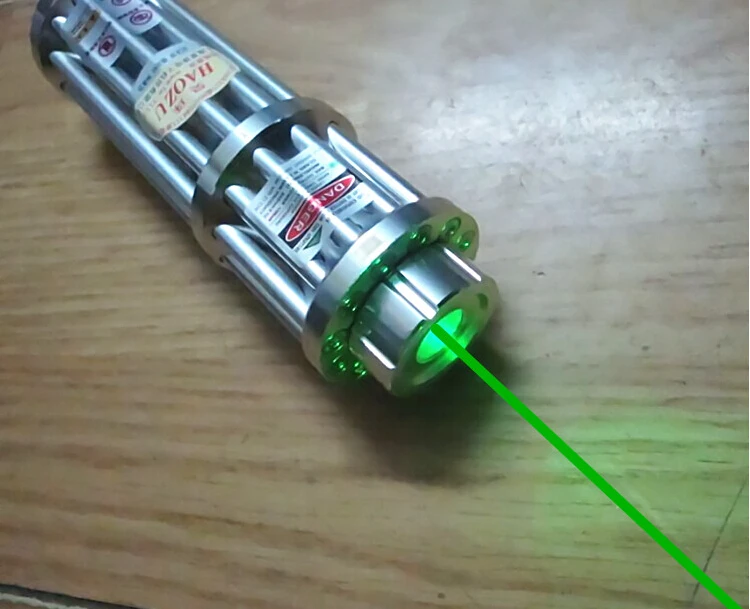

- лазерная указка;

- фонарик;

- CD/DVD-RW – не обязательно новый, главное, чтобы у него работал лазер с приводом;

- инструменты: паяльник и отвертки.

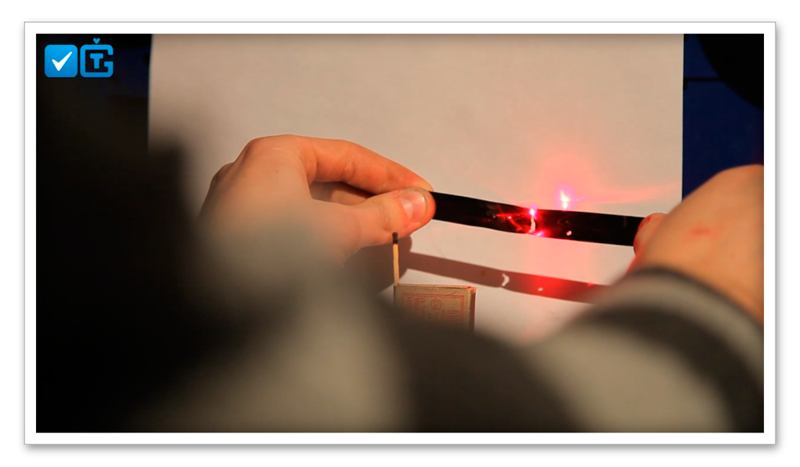

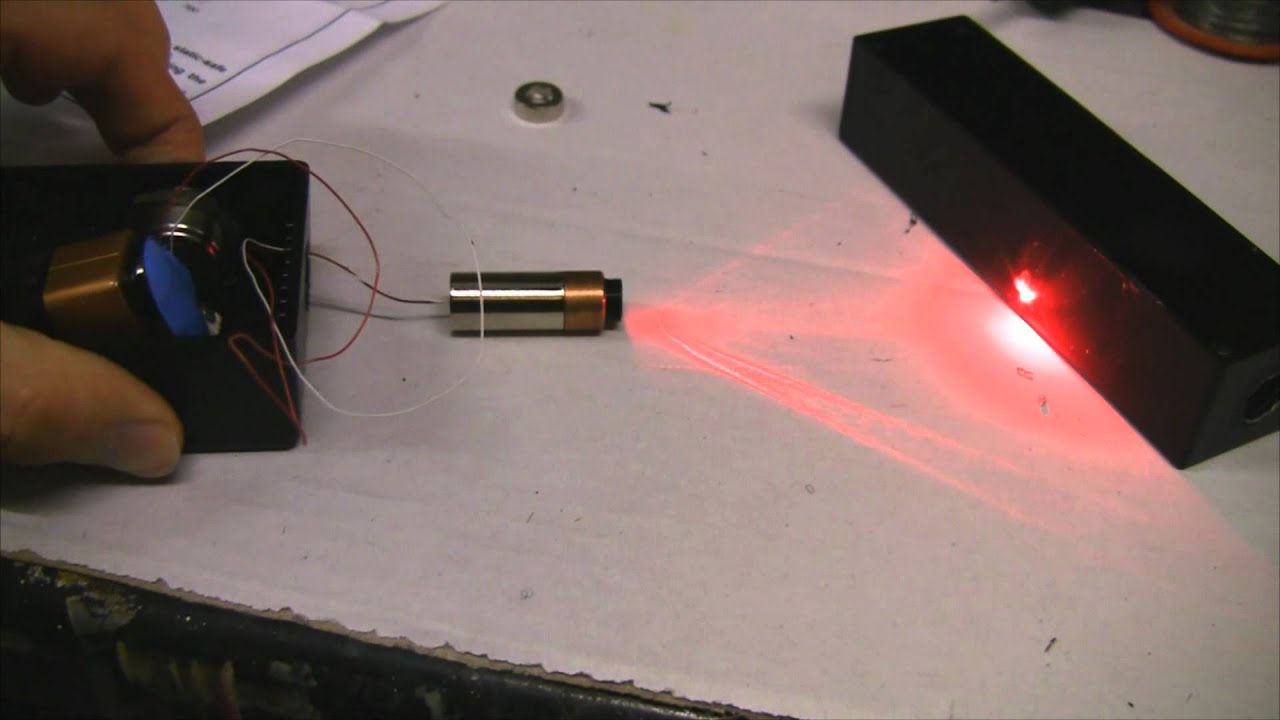

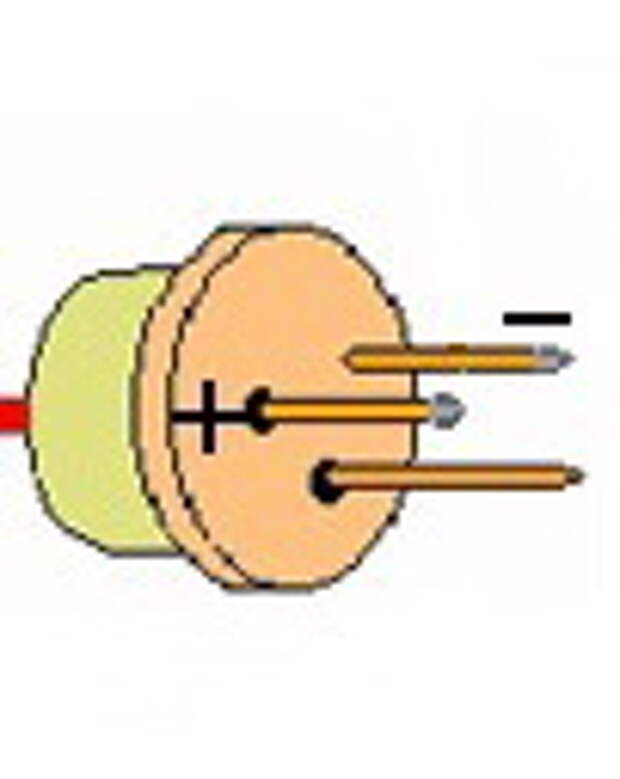

Обратите внимание, что для сборки аппарата лазерной резки требуется пишущий DVD. Его необходимо разобрать и найти каретку с лазером, который пишет и считывает информация с компактного диска. Рядом с кареткой должен находиться красный диод. Его также надо демонтировать при помощи паяльника, потому что он припаян к схеме в плато. Кстати, с диодом надо обращаться аккуратно, встряхивать его, ронять, ударять и так далее нельзя.

Его необходимо разобрать и найти каретку с лазером, который пишет и считывает информация с компактного диска. Рядом с кареткой должен находиться красный диод. Его также надо демонтировать при помощи паяльника, потому что он припаян к схеме в плато. Кстати, с диодом надо обращаться аккуратно, встряхивать его, ронять, ударять и так далее нельзя.

Теперь вот какой момент – лазерный резак (он же диод) потребляет больше тока, чем диод лазерной линейки. Поэтому необходимо позаботиться о том, чтобы этого тока было больше. Здесь несколько вариантов, но так как был приготовлен фонарик, то будут для питания диода использоваться его батарейки. Батарейка в лазерной указке меньше, и она одна.

Теперь можно переходить к сборке лазерного резака.

- Разбирается лазерная указка.

- Из нее извлекается свой диод, а на его место устанавливается диод, демонтированный из DVD.

- Теперь необходимо провести подключение к новому более мощному источнику питания. Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе.

- Диод подключается проводами от клемм, которые соединяются с батарейками. Здесь важно не перепутать полярность подключения.

- В принципе, все готово. Лазерный миниатюрный резак можно использовать.

Конечно, им резать металл не получится, а вот бумага, полимерные пленки м прожигаются. Даже спички таким приспособлением можно поджигать.

Лазер для резки металла

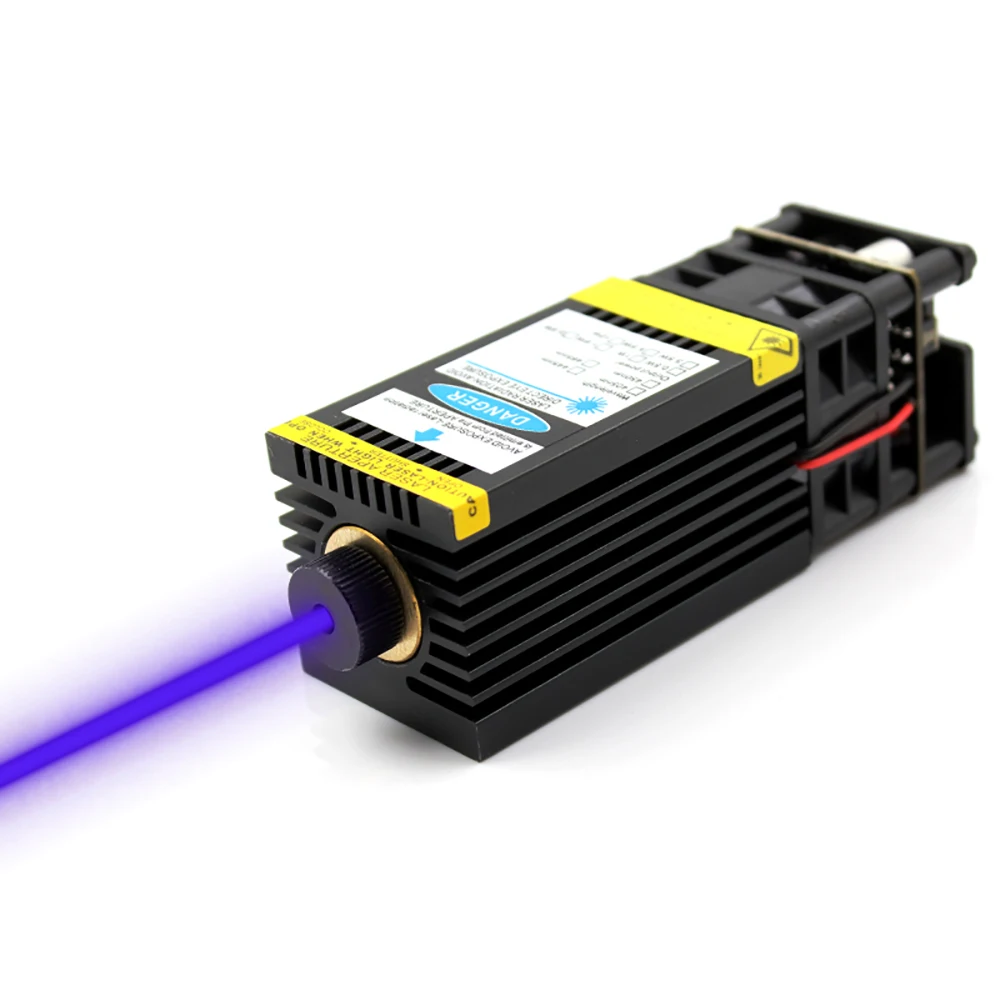

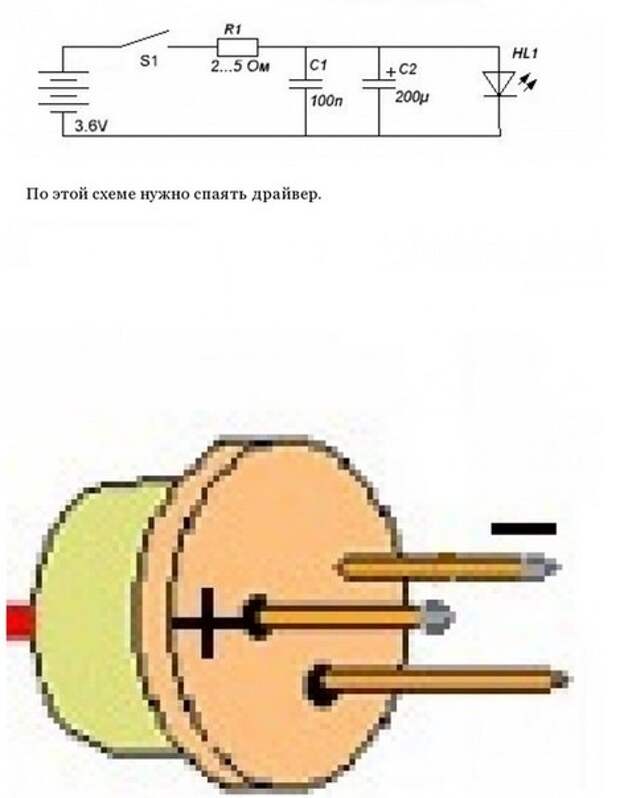

Добавив несколько приборов к выше используемым, можно изготовить более мощный прибор, почти в 500 раз мощнее. Добавляются:

- оптически коллиматор – это устройство, с помощью которого создается световой поток из параллельных пучков;

- конденсаторы 100пФ и 100мФ;

- один резистор сопротивлением 2-5 Ом.

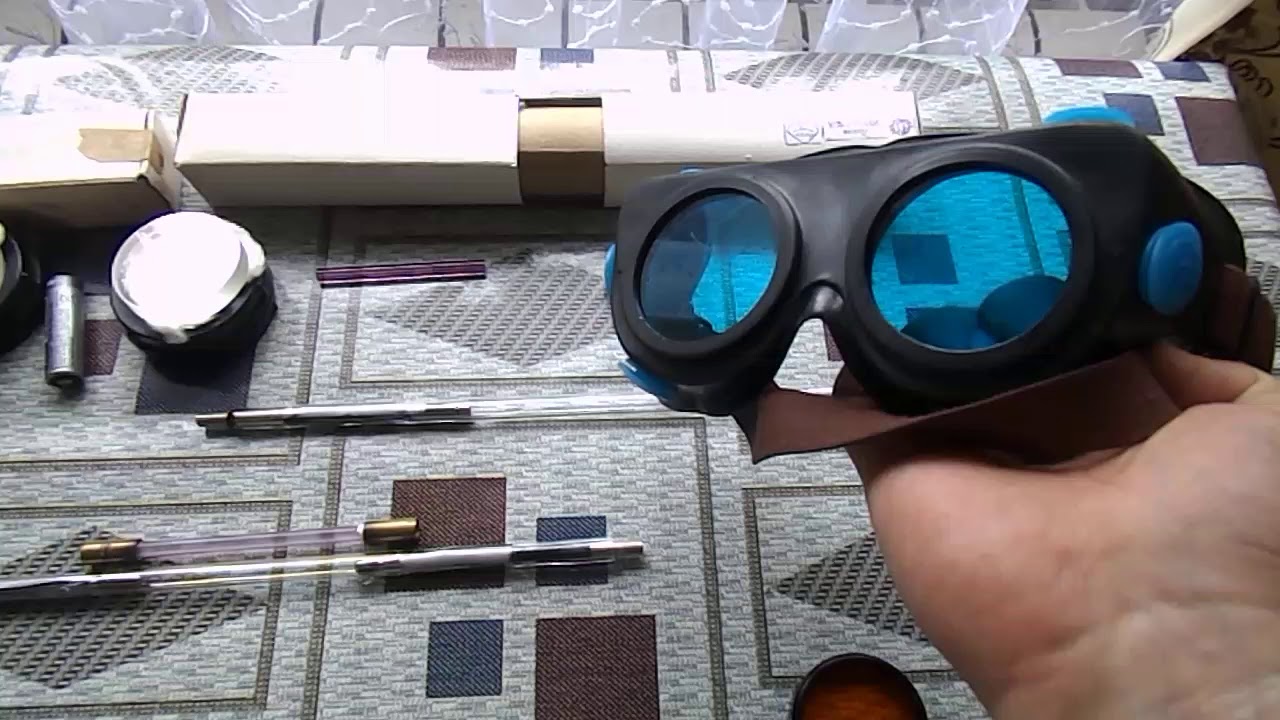

Из радиодеталей вместе с диодом собирается драйвер, который будет выводить резак на необходимую мощность. Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Вся остальная сборочная технология точно такая же, как и в предыдущем случае. Необходимо отметить, что диод – элемент очень чувствительный, поэтому необходимо с него перед использованием снять статическое электричество. Это можно сделать с помощью антистатического браслета. Если в наличии браслета нет, то можно на диод намотать тонкую проволочку, которая и будет отводить от детали статику.

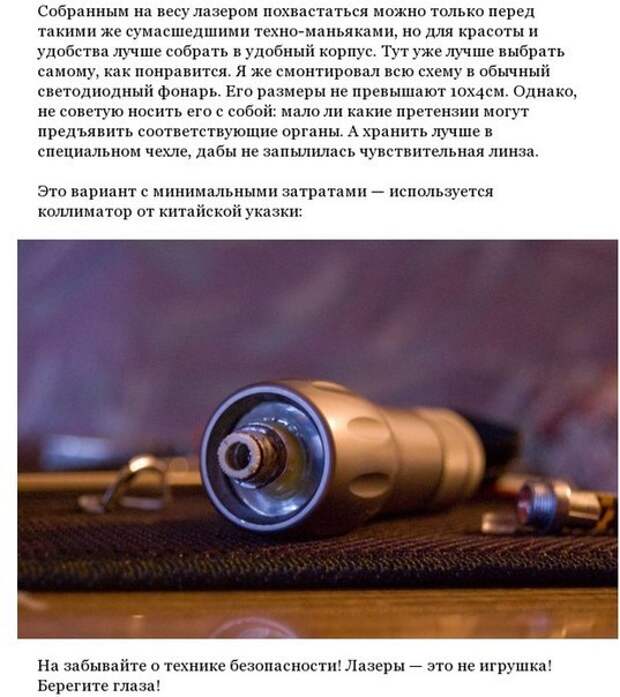

Полезные советы

Изготовление лазера своими руками для резки металла требует определенных действий, которые отражаться на его качественной дееспособности. В первую очередь нужно протестировать собранный драйвер. Для этого придется найти еще один точно такой же диод. Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Не забываем и об эстетической стороне вопроса. Вариантов корпуса можно придумать разные. К примеру, светодиодный маленький фонарик. Рекомендуется готовый прибор хранить в специальном чехле, чтобы линза оптического коллиматора не покрылась пылью. Кстати, такой резак может вызвать у соответствующих правоохранительных органов много вопросов, поэтому не стоит его носить с собой в кармане.

Необходимо отметить, что мощность диода зависит от тока, а не от напряжения. При повышении последнего превышается норма яркости свечения диода, а это приводит к разрушению резонатора в конструкции диода. То есть, источник света перестает нагревать, что необходимо ля лазерного резака.

Конечно, говорить о том, что этот лазерный резак будет в домашних условиях резать толстые заготовки, не приходиться. Но тонкую жесть или алюминиевую фольгу он резать будет точно. Такие установки пригодятся дизайнерам, которые из различных ненужных предметов делают разные дизайнерские аксессуары. К примеру, из алюминиевой банки из-под пива можно сделать необычный светильник.

Поделись с друзьями

2

0

1

1

ЛАЗЕРНЫЙ РЕЗАК ПО МЕТАЛЛУ [своими руками]

[Лазерный резак], сделанный своими руками, пригодится в каждом доме.

Конечно же, самодельный прибор не сможет обрести большую мощность, которую имеют производственные аппараты, но все же кое-какую пользу в быту от него можно будет получить.

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

указка лазерного типа;

фонарик на аккумуляторных батареях;

старый CD/DVD-RW пишущий, можно вышедший из строя, – из него понадобится привод с лазером;

электропаяльник и комплект отверток.

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Видео:

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

После того как основная деталь будущего резака находится на поверхности, нужно сделать тщательно продуманный план сборки лазерного резака.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства.

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

На следующем этапе изготовления лазерного резака нужно сделать для него корпус.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования.

Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи. Очень важно в процессе подключения точно установить полярность.

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию.

Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

Видео:

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Что идеально сможет выполнять резак, так это сделать отверстия в бумаге или полиэтиленовой пленке.

А вот наводить на человека лазерное приспособление, сделанное своими руками нельзя, здесь его мощности будет достаточно, чтобы навредить здоровью организма.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

DVD-RW привод, нет разницы рабочий или нет;

100 пФ и мФ – конденсаторы;

2-5 Ом резистор;

3 шт.

аккумуляторные батареи;

аккумуляторные батареи;паяльник, провода;

коллиматор;

стальной фонарь на светодиодных элементах.

Сборка лазерного резака для ручной работы происходит по следующей схеме.

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит. Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока.

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В данном случае рекомендуется применять специальные браслеты, которые позволят убрать с диода статическое напряжение.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

Видео:

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

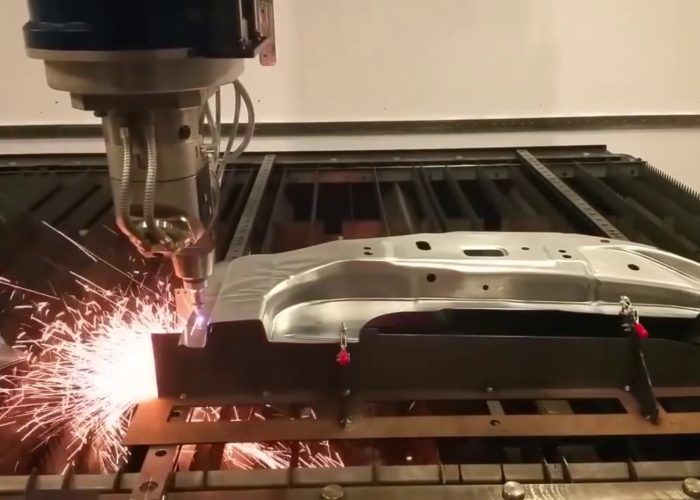

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

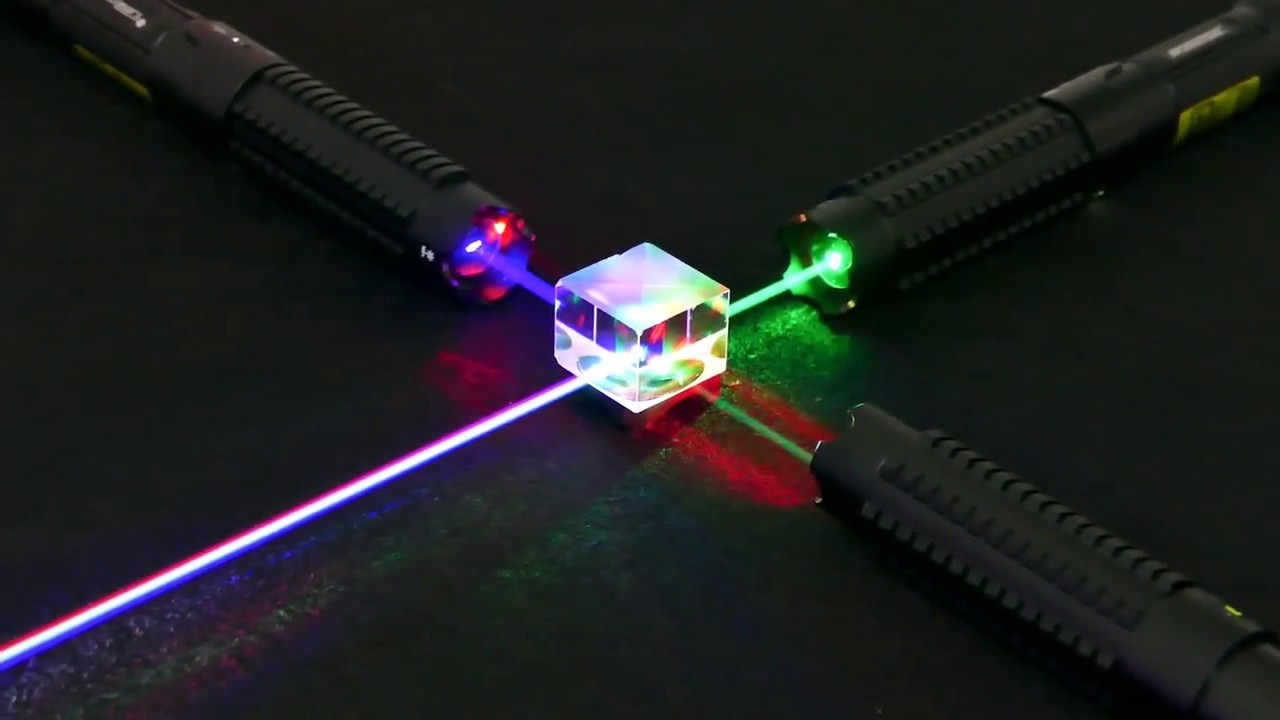

На сегодняшний день используется три вида лазеров: твердотельные, волоконные и газовые.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Видео:

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Схема работы привода

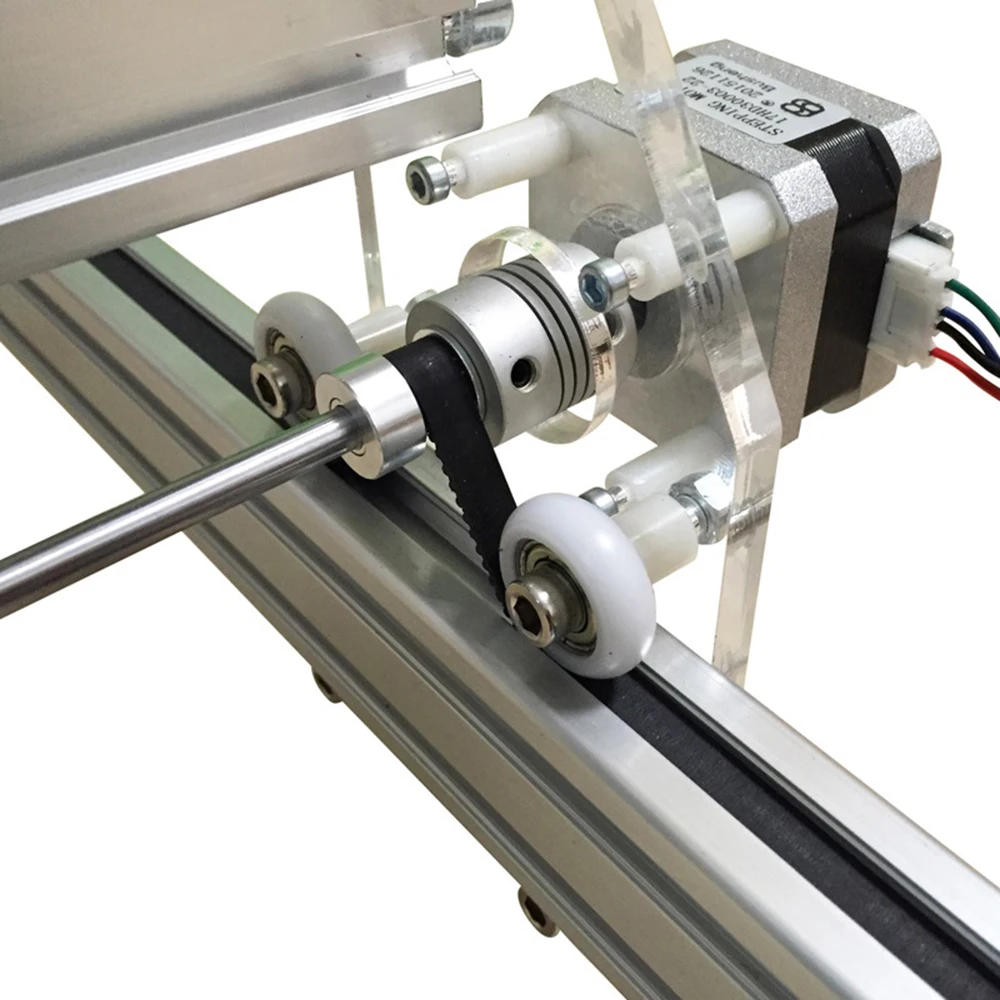

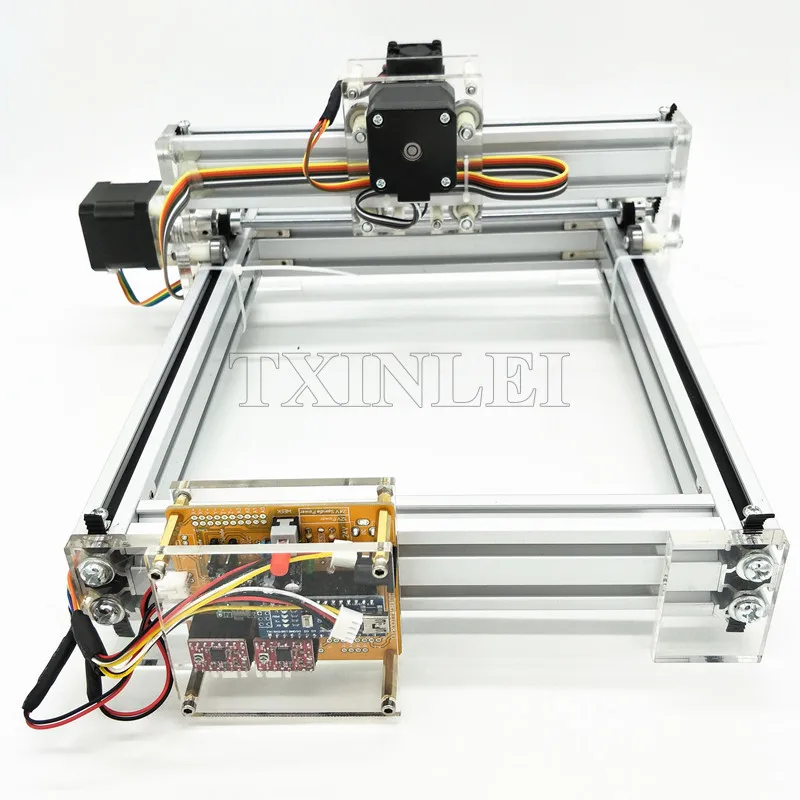

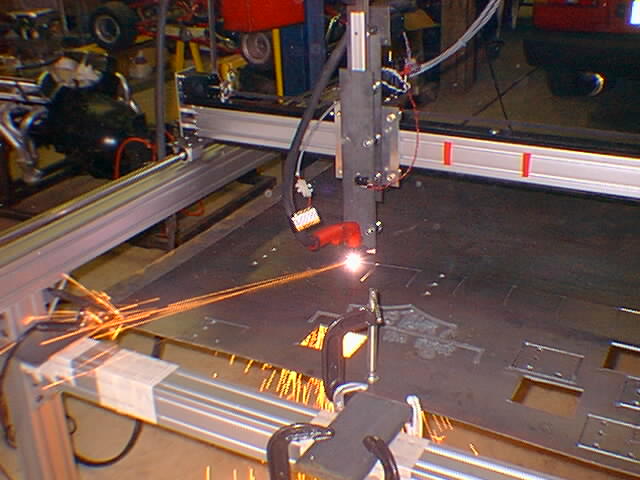

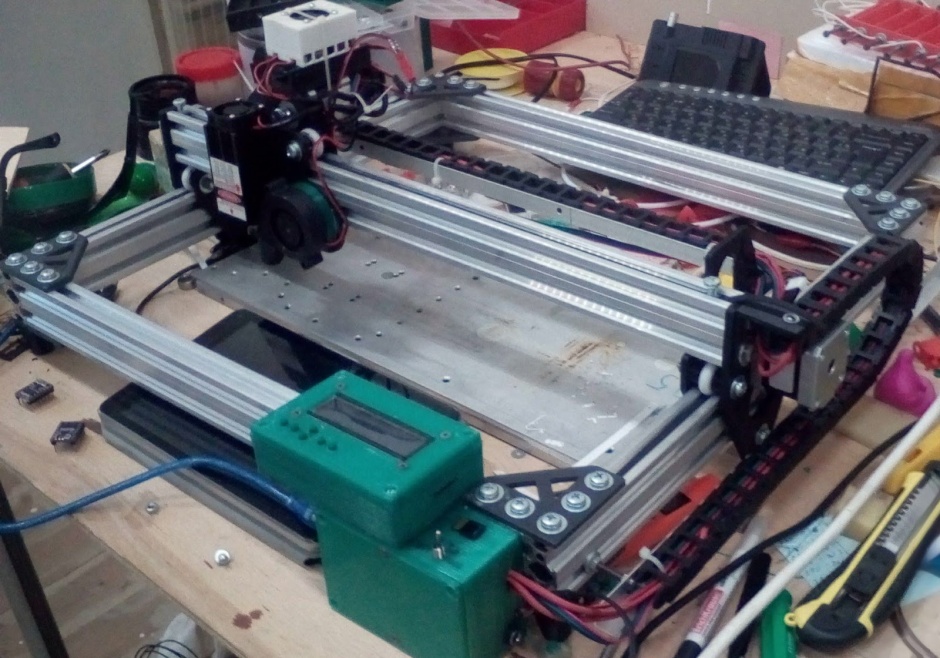

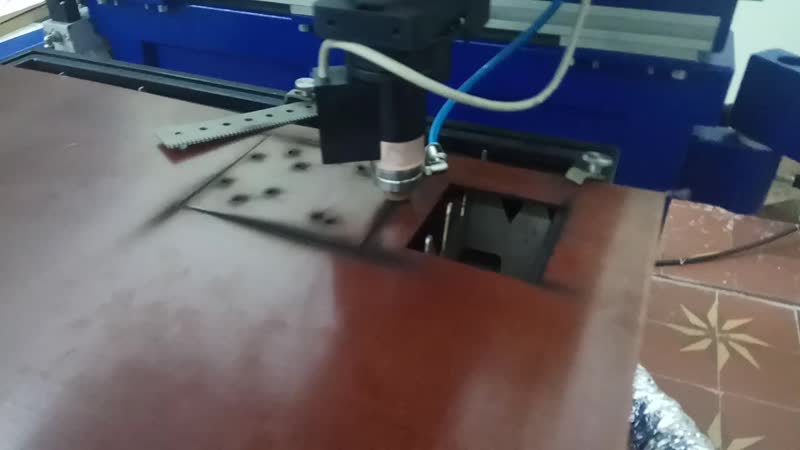

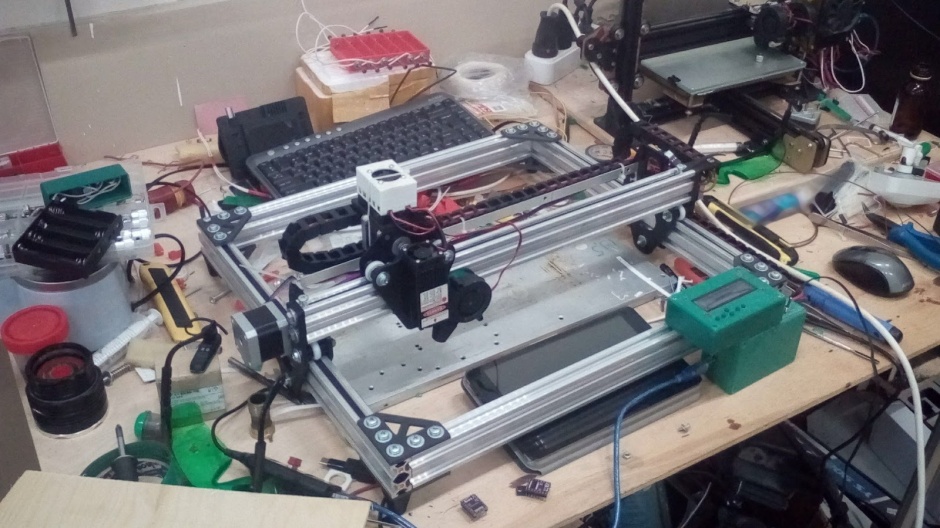

Эксплуатироваться от привода может лишь настольный лазер, данный тип устройства представляет собой портально-консольную машину.

По направляющим рейкам устройства лазерный блок может перемещаться как вертикально, так и горизонтально.

В качестве альтернативы портальному устройству была изготовлена планшетная модель механизма, ее резак перемещается только по горизонтали.

Другие существующие варианты лазерных станков имеют рабочий стол, оснащенный приводным механизмом и наделенный свойством перемещаться в разных плоскостях.

На данный момент имеется два варианта управления приводным механизмом.

Первый обеспечивает перемещение заготовки за счет эксплуатации привода стола, или перемещения резака выполняется за счет функционирования лазера.

Видео:

Второй вариант предусматривает одновременное перемещение стола и резака.

При этом первая модель управления по сравнению со вторым вариантом считается намного проще. Но вторая модель все-таки отличается высокой производительностью.

Общей технической характеристикой рассмотренных случаев является необходимость внедрения в устройство блока ЧПУ, но тогда цена для сборки прибора для ручной работы станет выше.

Лазерная резка металла своими руками

Современные технологии и технические приборы работу мастеров по ремонту, строителей и дизайнеров интерьеров делают намного удобнее и комфортнее. Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Содержание:

- Процедура лазерной резки

- Преимущества лазерной резки

- Использование лазерной резки

- Станок для лазерной резки

Процедура лазерной резки

Лазерная резка металла – самая прогрессивная и перспективная методика, благодаря которой создаются высококачественные элементы, хотя и является относительно молодой технологией. Осуществляется процедура с помощью технически сфокусированных мощных лазеров, которые характеризуются высокой концентрацией луча и способны разрезать любые материалы – от дерева до металла.

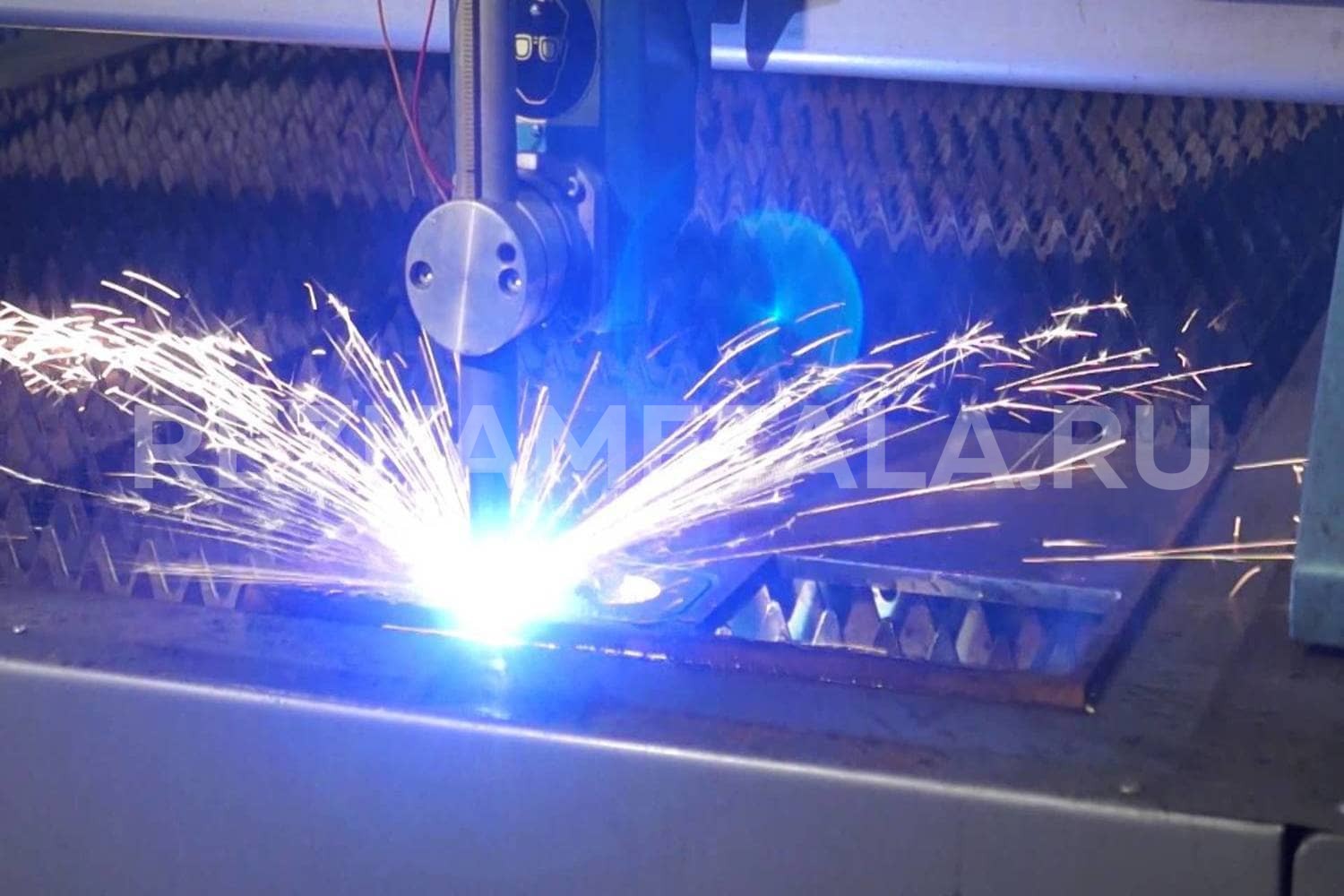

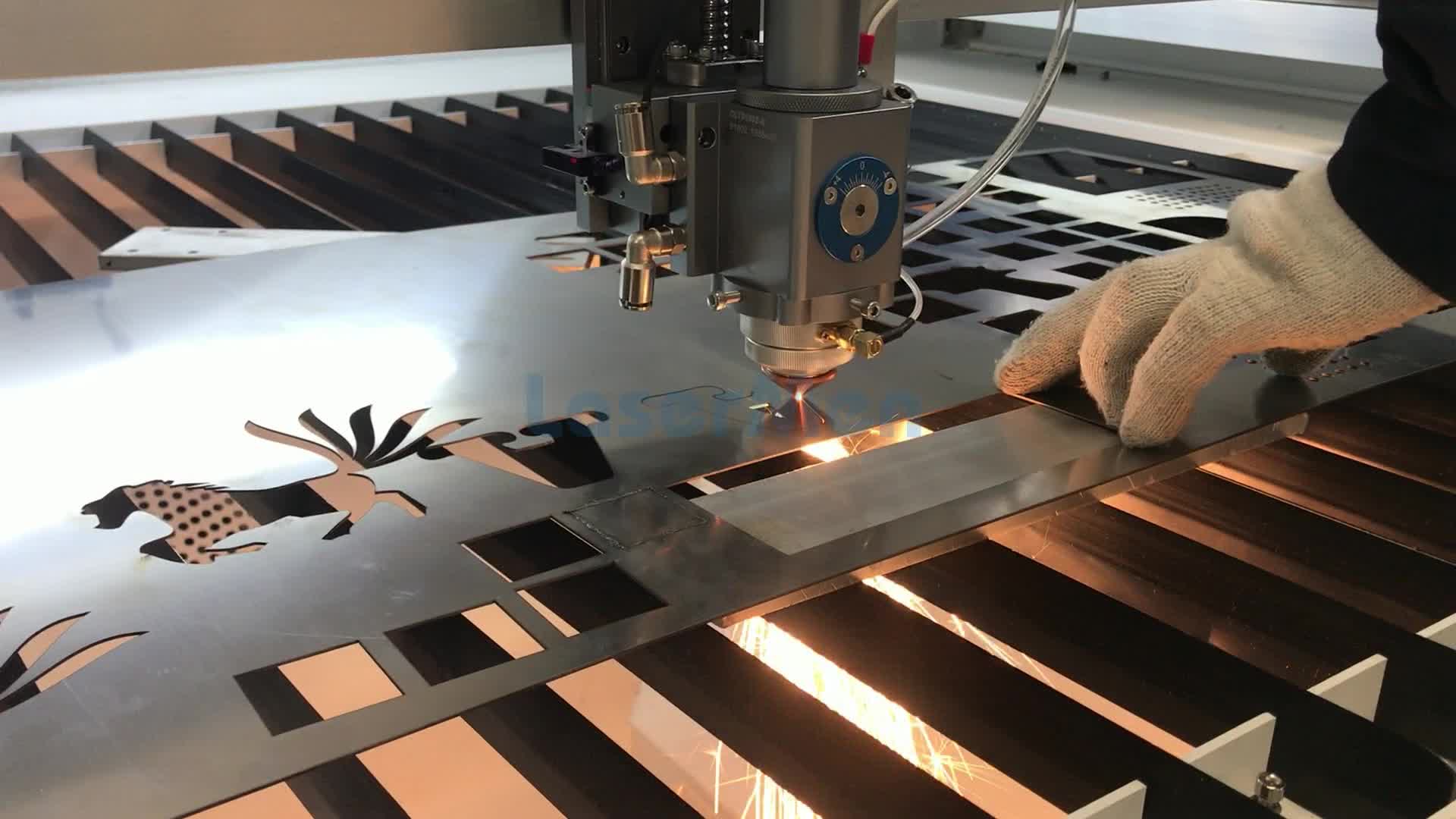

На поверхности металла при этом формируются окислы, увеличивающие поглощение энергии и вызывающие температуру до точки плавления. На месте контакта луч лазера создаёт высокую температуру, в результате чего металл плавится, а за границей области контакта только нагревается. Одновременно подается активный газ, чаще всего кислород, что выдувает продукты горения и вызывает увеличение скорости резки. На видео лазерной резки видно, что, выдувая окислы и жидкий металл, кислород нагревает следующие слои.

Этот процесс происходит, пока металл не прорежется на всю глубину. Струя кислорода способна активно охлаждать металл возле линии разрезов. Небольшая область термического воздействия обеспечивает возможности создания параллельных кромок на малых расстояниях — примерно до 0,2 миллиметра. Зачастую, чтобы достичь необходимой точности операции резки, рабочий процесс управляется компьютером, за счет которого получится спрограмировать любое изделие.

В основном для лазерной резки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла выходит идеально ровным, без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества лазерной резки

Благодаря своим достоинствам методика лазерной резки металла — самая востребованная на рынке. Именно эта процедура облегчила в значительной мере работу с твердосплавными материалами, которые очень сложны в обработке и часто приводят к ухудшению качества после обработки. Для лазерной резки больше всего подходят цветные металлы, сталь и сплавы алюминия.

Установка лазерной резки упрощает обработку утолщенных листов, материалов из толстых сплавов и деталей сложных форм деталей, а также вырезать отверстия в сверхтвердых материалах малого диаметра. Геометрия изделий ограничена исключительно фантазией конструкцией. С другой стороной из-за специфики бесконтактной технологии лазерной резки металла можно резать хрупкие и тонкие материалы.

Ещё одно достоинство лазерной резки металла — благодаря программной раскройке листового металла есть возможность уменьшения расходов на выпуск малой партии продукции, потому что отсутствует потребность изготовления литейных форм. Простое управление рабочим инструментам позволяет вырезать контуры в объемных и плоских деталях. Если сравнивать лазерную резку металла своими руками с плазменной, то на сегодня отдается предпочтение первому варианту, потому что лазерная резка металла обходится намного дешевле.

Использование лазерной резки

Процедура лазерной резки металла может применяться не только непосредственно для резки, но и для проведения гравировки разнообразных изделий. Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

Если стоит задача выпустить серию деталей, стоит работать с более мощной установкой — лазерной системой, которая в себя включают лазер, координатный стол и компьютер со специальным программным обеспечением для поддержания векторной графики.

На подобном оборудовании можно осуществить с минимальными погрешностями (0,001 миллиметра) достаточно сложные технологические процессы, к примеру, лазерную резку объемных деталей и резку по сложному контуру.

С использованием подобной технологии раскраивают материалы в листах — конструкционную и нержавеющую сталь, алюминий, дерево и даже пластик. Работы проводятся за короткий промежуток времени с приемлемой ценой лазерной резки металла и безупречным качеством. Лазерная резка позволяет изготовить детали, которые имеют сложные контуры, производить такие изделия, как разнообразные логотипы, вывески, сувениры и элементы декора.

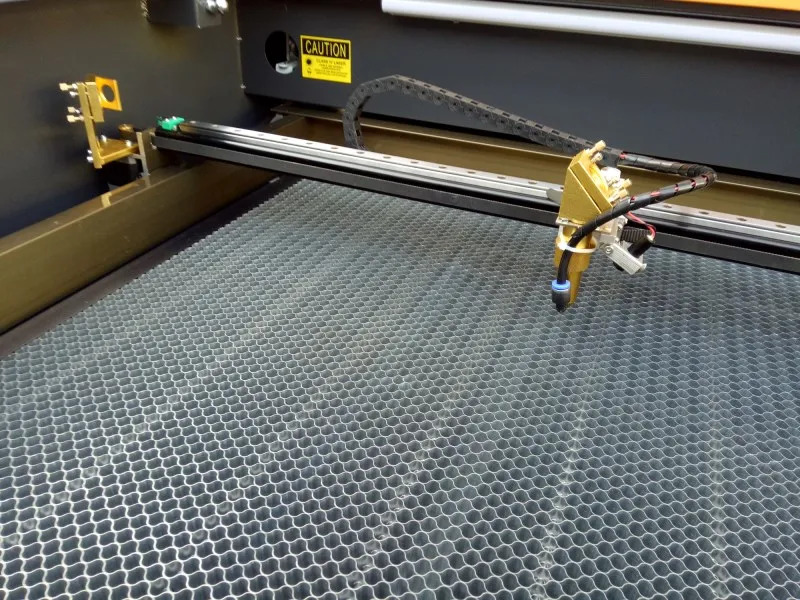

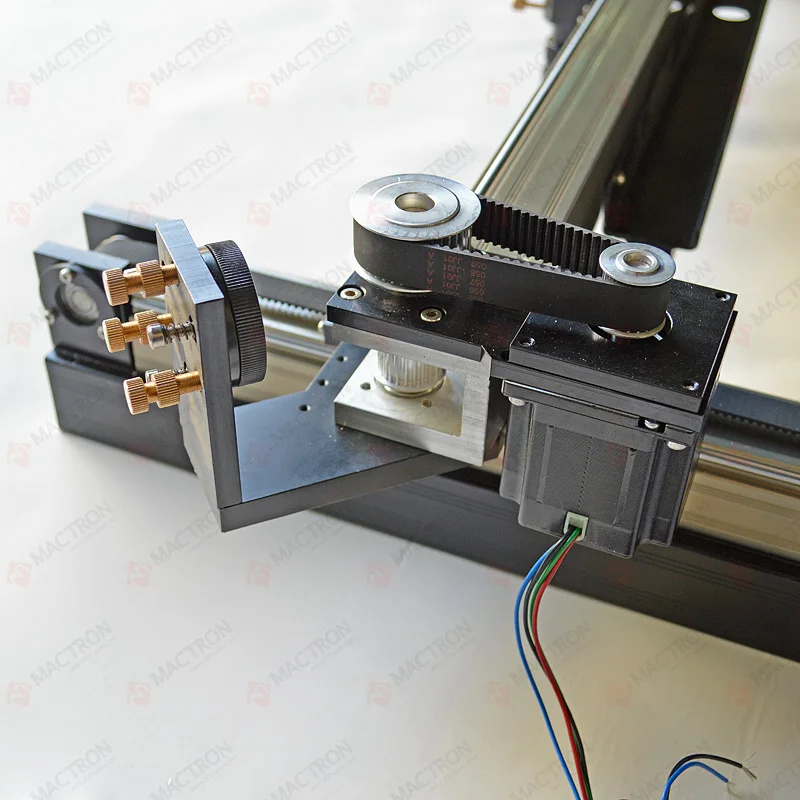

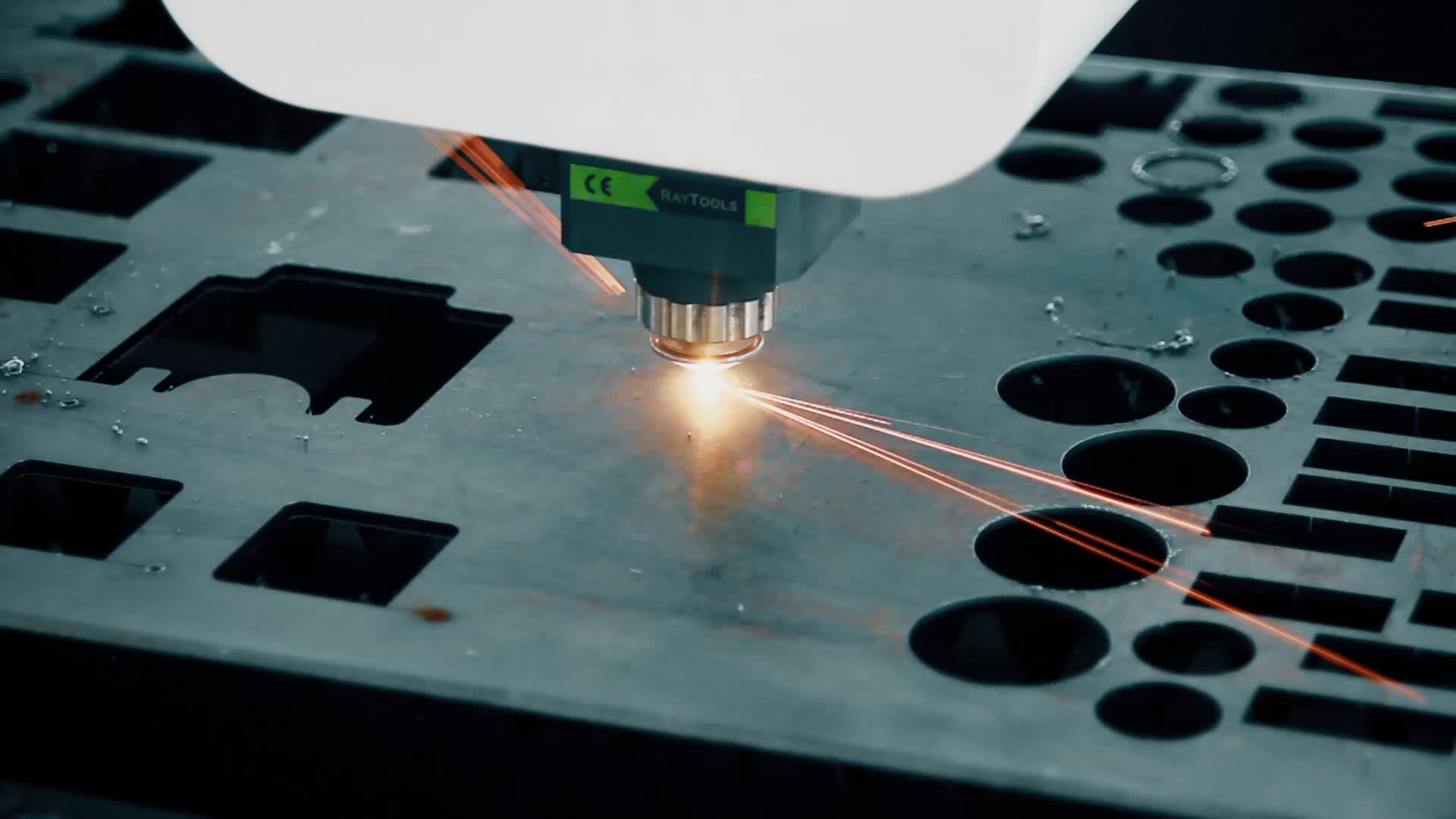

Станок для лазерной резки

Оборудование для лазерной резки – достаточно стандартно. Станок состоит из рабочего стола и режущей головки лазера, что перемещается в его плоскости. Процесс перемещения лазерной головки обеспечивается высокоточными приводами по перпендикулярным направляющим для получения четкого контура детали.

Принцип работы станка

Аппарат лазерной резки металла оснащен режущей оптикой для проведения безоксидной резки металла. Оптическая система фокусировки способствует поддержанию заданного положения фокуса, что помогает в результате получить контур обработки более точным и четким. Управляют движением режущей головки посредством специальной компьютерной программы раскроя.

С помощью программы задают последовательность совершения текущих и последующих операций. Эта программа регулирует силу излучения зависимо от глубины резки и поэтому позволяет изготавливать самые сложные декоративные элементы и детали для разной техники. Чтобы автоматически раскроить листовой металл, необходимо наличие файла рисунка, который перенесён в компьютер режущей установки.

Для работы лазерного оборудования требуются незначительные затраты электрической энергии, а высокая скорость резания и отсутствие расходных компонентов создают условия для эффективного рабочего процесса. Производительность станка можно повысить за счет увеличения мощности излучения, которая регулируется в процессе работы. Стоимость лазерной резки металла с помощью специального станка зависит от толщины листа и длины линии реза.

Используются технологические принципы, которые базируются на устройстве газовых и волоконных лазеров, что способны работать в постоянном и импульсном режиме. Работа на станке осуществляется при помощи прожигания насквозь листового материала лучом лазера.

Из-за отсутствия прямого контакта изделия и режущей головки оборудование безопасно обрабатывает хрупкие изделия, твёрдосплавный материал, легко раскраивает тонколистовую сталь на высокой скорости, выгодно при выпуске продукции выпускается небольшими партиями. При лазерной резке металла цветного или черного отсутствуют физические деформации и микротрещины на поверхности готовых изделий.

Цены на станок лазерной резки нового поколения сильно отличаются и зависят от марки производителя и установленного дополнительного оборудования. Для монтажа данного комплекса нет потребности специально устраивать подготовку под фундамент, разместить станок можно в любом удобном месте, что обеспечит технологический доступ к нему.

Предназначение лазерного оборудования

Станки для лазерной резки классифицируются по рабочим параметрам — интенсивности излучения, типу материала заготовки, давлению и составу струи режущего газа. Оборудование для лазерной резки металла подразделяется на такие виды резки: кислородное, кислородное с поддержкой лазером, испарительное, в инертном газе, термоскалывающее. Выпускаются специализированные станки для лазерной резки труб, которые выступают пригодными для любых профилей, причем обработку можно производить непосредственно по всей длине заготовки.

Лазерные станки прекрасно зарекомендовали себя при резке стальных листов толщиной 0,2-25 миллиметров, нержавейки, толщина которой составляет 0,2-30 миллиметров, алюминиевых сплавов толщиной 0,2-20 миллиметров, латуни, толщина которой 0,2-12 миллиметров, меди толщиной 0,2-15 миллиметров. Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Станок нашел широчайшее применение для изготовления деталей из металла, декоративных элементов интерьера, при работе с пластичными и мягкими металлами. Стоимость станка лазерной резки при правильной эксплуатации оправдывает себя и быстро окупается. Продукция, которая изготовлена при помощи оснащенных лазером станков, отличается экономической целесообразностью и высокой рентабельностью.

Таким образом, лазерная резка является передовой технологией в мире работы с металлом, которая с каждым днем набирает обороты. Данная методика позволяет существенно облегчить рабочий процесс. К тому же обработанный металл имеет качественный срез, на нем отсутствуют микротрещины и деформации.

Лазерная резка металла: оборудование, резка своими руками

Лазерная резка металла — это удобный и новый метод обработки листового или другого метала. Для этой техники нужно иметь специализированное оборудование. Но эта техника имеет большое количество преимуществ, хотя и выполняется при помощи особой технологии. Изучить ее стоит до начала проведения работ.

Технология лазерной резки металла

Главным в процессе резки является лазер. Лазер — это тонкий луч. Попадая на металл, он очень быстро нагревает его, поскольку образует точку, в которой концентрируется энергия и, соответственно, температура. В этой точке металл закипает и испаряется. Точность работы очень высокая, поскольку есть возможность работать с каждой точкой отдельно. Скорость работы зависит от мощности аппарата. Как это происходит, можно посмотреть на видео.

Скорость работы зависит от мощности аппарата. Как это происходит, можно посмотреть на видео.

Тонкие металлы режутся очень быстро, испарение происходит практически сразу после попадания точки на металл. Если же режется толстый металл, количество расплавленного состава не успевает испаряться. В таком случае лучше применять газ, который будет выталкивать из рабочей зоны излишки материала. Можно использовать кислород, азот или любой инертный газ. Расход азота в таком случае минимален.

Виды резки и режимы

Виды лазерной резки зависят от нескольких элементов, определяющих отличия в работе. Основными рабочими элементами являются:

- источник энергии;

- образователь лазерного потока;

- оптический резонатор.

Это оборудование и создает лазерный луч. Установки могут иметь разную мощность, от которых будет зависеть стоимость аппарата, технология работы с ним и скорость выполнения процедур.

Существуют следующие виды:

- Твердотельные (мощность 6 кВт). В качестве твердого тела выступает рубин или стекло с флюоритом кальция. Этот лазер создают мощный импульс. Благодаря чему работа производится очень быстро. Резка металла может происходить как точечно, так и в формате непрерывного воздействия луча.

- Газовые (мощность 6-20 кВт). Газовая смесь нагревается электрическим током. В составе смеси может быть гелий, азот или углекислый газ, а также смесь этих составляющих. Электроэнергия придают лучу направленность.

- Газодинамические (20-100 кВт). Это один из видов газовых установок, который работает на основе именно углекислого газа. Газ проходит через специальный проход, в котором выделяется огромная тепловая энергия, способная резать металл даже большой толщины. Поскольку мощность лазера высокая, возможна очень точная резка.

Несмотря на высокую мощность, расход электроэнергии небольшой.

Несмотря на высокую мощность, расход электроэнергии небольшой.

Выбор режима зависит от множества факторов и должен производиться для каждого конкретного случая отдельно. Основными параметрами, определяющими режим резки являются:

- фокусное расстояние;

- мощность лазера;

- диаметр луча;

- разрезаемый металл;

- состав излучения.

Важно! Если вместо кислорода используется обычный воздуха, скорость резки замедляется вдвое. Это следует учитывать при выборе режиме.

Преимущества

Лазерная технология получила широкое распространение благодаря большому списку своих преимуществ. Среди основных можно выделить:

- Возможность проводить резку с большой диапазоном толщины изделий (от 0,2 до 50 мм) в зависимости от вида режущего изделия.

- Высокая скорость разрезания изделия.

- Возможность единение лазера с компьютерным обеспечением, благодаря этому есть возможность изготовления конструкции сложных форм, поскольку компьютерное управление работает с чертежом будущей детали. Высокая точность обеспечивает качественную резку не одного метра листовой стали.

- Отсутствие контакта режущего лазера с изделием. Это позволяет работать с высокой точностью с изделиями, легко поддающимися деформации, поломки, а также хрупкими деталями.

- Если изготавливается малая партия однотипных изделий, лазерная резка может заменить штамповку и литье. Хотя лазер стоит дорого, это значительно удешевит конечную стоимость выполненной работы.

- Минимальное количество отходов. Это значительно удешевляет себестоимость изделия, а также избавляет от необходимости утилизации ненужных частей.

- Возможность работать лазером в любой проекции в том числе и с объемными деталями.

Стоит отметить, что ощутить все эти преимущества можно только в умелых руках мастера. При неправильной работе с лазером или несоблюдение правил резки можно повредить любое изделие, которое будет подвергаться воздействию лазера. К тому же если произвести неправильную обрезку, восстановить полученный результат будет невозможно.

К тому же если произвести неправильную обрезку, восстановить полученный результат будет невозможно.

Недостатки

У лазерного метода обработки недостатков мало, но все же они есть. Среди основных можно выделить:

- Цена аппарата. Станок фото с лазером стоит дорого.

- Необходимость компьютерного регулирования резки. Ручная работа в данном случае будет менее качественной и ухудшает срез. Выполняя направленность луча своими руками, сильно страдает качество реза, поэтому устройство нуждается в компьютере, чтобы проектировать художественный или самодельный резы.

- Ограничение резки по толщине. Максимальная ширина реза 20 мм. Хотя этот метод чаще всего применяют для мини разреза и ювелирного разделение листовых металлов, в некоторых случаях требуется более широкий разрез. Лазером сделать его невозможно.

Несмотря на вышеописанные недостатки, многие отдают свой голос именно за лазерную резку. Использование этого метода имеет больше преимуществ, чем недостатков, поэтому и стало популярным. Чтобы не навредить изделию лазером и правильно эксплуатировать оборудование, следует знать и соблюдать принцип работы с данным аппаратом.

Оборудование для лазерной резки

Как упоминалось выше, работать можно и без использования специального оборудования (чпу). Но имею специальный станок работа становиться в разы качественнее, к тому становиться оправданной цена лазера. Эти установки состоят из следующих элементов:

- Излучатель. Может быть твердотельным или газовым. В зависимости от его энергетических оптических параметров определяется качество реза.

- Устройство координации. Предназначено для перемещения как головки лазерного луча, так и обрабатываемого изделия. Это устройство содержит механизм, привод и двигатель.

Благодаря возможности перемещать как оптоволоконный луч, так и материал обработки, достигается дополнительная точность выполнения работ, а также упрощается координирование составляющими в отдельности.

Благодаря возможности перемещать как оптоволоконный луч, так и материал обработки, достигается дополнительная точность выполнения работ, а также упрощается координирование составляющими в отдельности. - Система формирования и транспортировки луча. Это система формирует луч и передаёт источник энергии к режущей детали. Благодаря изменениям, происходящим в этой системе, определяется толщина луча, его направленность и энергетическая способность, влияющую на скорость и точность реза.

- Автоматизированная система управления. Она оснащена датчиками и подсистемами, которые полностью контролируют лазер в процессе работы. Это устройство координирует работу перемещения как луча, так и режущий детали. Датчики вовремя передают сигнал и извещают о любых изменениях или перемещениях. Они же отвечают за соответствие проектированному лучу и фактическому.

Принцип работы

Высокая точность луча, направленного на режущее изделия позволяет выполнить резку или разделение деталей. Высокотемпературное воздействие плавят рез и мгновенно испаряют излишки. Из-за удобства метода его стали использовать в следующих системах:

- Для создания машиностроительной техники. В этой технике важна точность, а также ювелирность деталей. Отсутствие отходов является дополнительным плюсом, что снижает энергозатраты и затраты по переработке отходов.

- Для создания декоративных металлических изделий. Это стеллажи для торговой промышленности, все декоративные сувениры, полки. Такая точность реза позволяет быстро создавать нужные объекты, а также избавляет от необходимости дополнительной обработки срезов после выполнения разрезания.

- Изготовление печей, дымоходов, а также котлов.

- Создание кованых ограждений, в том числе ворот и дверей. Управление лучом позволяет создать разнообразные резы, в том числе частично заменяет литьё и гибку.

- Изготовление трафаретов, вывесок и шаблонов. Высокая точность и компьютерное управление помогает создать мелкие партии трафаретов.

Если необходимы большие партии, лазерный метод может оказаться слишком дорогостоящим.

Если необходимы большие партии, лазерный метод может оказаться слишком дорогостоящим.

Вышеописанная информация показывает, что современные методы резки металлов, например, лазерный, позволяют быстро, точно и с минимальными трудозатратами создать нужное изделие. Лазерный метод является не единственным, столь востребованным в промышленности. Популярной стала также плазменная резка металлов. Как и у лазерной, у нее есть свои преимущества и недостатки. Выбирая метод, следует ознакомиться с его недостатками и особенностями, чтобы в процессе работы рассчитывать на определённые параметры аппаратов и купить именно нужное оборудование.

Как выполняется лазерная резка металла своими руками

Такая процедура, как лазерная резка металла своими руками, появившаяся достаточно недавно, сразу же стала самой прогрессивной и эффективной в области создания высококачественных элементов из металла. Данная процедура проводится при помощи лазера высокой мощности, который путем фокусирования луча на одной точке может резать любой материал, начиная от дерева и заканчивая металлом. Во время действия лазера на поверхности металла образуется окислитель, который повышает поглощение энергии и доводит его до температуры плавления. В том месте, где лазер контактирует с металлом, начинается плавление, при этом остальная часть материала не терпит никаких изменений, а лишь нагревается.

Технология лазерной резки металла.

Для того чтобы резка производилась гораздо быстрее, на поверхность металла подается активный газ, чаще всего кислород, который значительно ускоряется процесс плавления и может сдуть все остатки после него. При выдувании газа металл начинает расслаиваться, давая путь лазеру к следующему слою. Процесс завершается, когда вся толщина металла прорезана. При этом поток кислорода способен быстро охладить расплавленный метал, создавая своеобразный шов вокруг линии разреза. Малая зона воздействия лазера может делать прорез в металле с толщиной в 0,2 мм, что значительно меньше других существующих методов резки.

Большим плюсом этого процесса является возможность полной его автоматизации. Можно запрограммировать процесс и доверить сделать его компьютерной программе, вследствие чего изделие получается максимально точным. В большинстве случаев используются твердотельные лазеры или газовые. Стоит отметить, что лазерная резка может сделать идеально ровный и гладкий срез, который практически невозможно получить при механической резке. Она значительно быстрее и качественнее может выполнить работу, не оставляя после себя продуктов переработки.

Основные преимущества лазерной резки металла своими руками

Схема процесса лазерной резки.

Наличие весомых достоинств сделало лазерную режущую силу самой популярной и востребованной среди всего множества остальных методов. Лазерная резка металла своим появлением дала возможность многим предприятиям создавать более качественные предметы и объекты из металла, увеличивая их производительность. Рекомендуемыми металлами для такого типа резки являются цветные, сталь и сплавы из алюминия.

При помощи режущей силы данного оборудования можно выполнить до этого невозможные процедуры, например, обработку утолщенных листов, резку толстых сплавов, и создавать детали сложной формы. К тому же лазерная резка дает возможность разрезать и обрабатывать сверхтвердые металлы. Если посмотреть на данный процесс с другой стороны, то бесконтактный способ может значительно увеличить продуктивность процесса резки хрупких изделий, которые зачастую требуют высокой точности.

Чтобы выполнить резку при помощи компьютера, нужно лишь загрузить рабочий проект и запустить его. После его выполнения вам не понадобится делать дополнительную обработку, возможности лазерной резки металла предусматривают и этот фактор. Очень важным достоинством для предприятий, занимающимся производством металлических изделий, является то, что для мелкой партии больше не требуется создания литейной формы, которая стоила достаточно дорого и ее изготовление занимало существенный промежуток времени. К тому же изготовление деталей не ограничивается резкой в плоскости, можно производить резку металла в объеме. Если сравнить время выполнения одного изделия и возможности оборудования, предпочтение на сегодняшний день отдается именно лазерной резке.

К тому же изготовление деталей не ограничивается резкой в плоскости, можно производить резку металла в объеме. Если сравнить время выполнения одного изделия и возможности оборудования, предпочтение на сегодняшний день отдается именно лазерной резке.

Вернуться к оглавлению

Лазерная резка металла и ее применение

Схема конструкции твердотельного лазера.

Лазер может использоваться не только для того, чтобы просто разрезать пласты металлических конструкций, но и для выполнения высокоточной гравировки. Очень часто ее применяют для изготовления малых партий деталей или изделий.

Обычно для того, чтобы сделать небольшой заказ, применяется лазер малой мощности, который имеет достаточно компактные размеры. Если же необходимо выполнить выпуск большой партии продукции, используются более современные и мощные лазеры. Они в себя включают лазер высокой мощности, координатный стол и компьютерное оборудование, на которое устанавливается специальное программное обеспечение, способное поддерживать файлы с векторной графикой.

Погрешность такого оборудования крайне мала, оно может осуществлять работу с разносом в 0,001 мм. Как правило, его использование обусловлено необходимостью создания сложных металлических изделий и выполнения резки по сложному контуру. Лазерная резка металла значительно облегчает работу мастеров и делает каждое изделие более доступным за счет коротких сроков выполнения. К тому же режущий лазер может работать не только с металлом, но и с деревом, нержавейкой, алюминием и даже пластиковыми изделиями.

Вернуться к оглавлению

Станок для лазерной резки

Газовый лазер с поперечной прокачкой газа.

Оборудование для такого типа работ представляет собой стандартную конструкцию, которая включает в себя:

- Рабочий стол для объекта нарезки.

- Подвижную головку лазера, которая может перемещаться в пространстве.

Для того чтобы обеспечить высокую точность изготовления, головка оборудована специальными приводами, которые могут двигать ее в перпендикулярных плоскостях. Чтобы обеспечить высокую точность обрезки металла, аппарат оснащают фокусирующей оптикой, которая способна направить луч в одну точку. Данная фокусировка может регулироваться и позволяет создавать разрезы толщиной в десятые доли миллиметра. К тому же при изготовлении крайне тяжелых и мелких деталей обычно применяется компьютер, который с высокой точностью может выполнить данную работу.

Чтобы обеспечить высокую точность обрезки металла, аппарат оснащают фокусирующей оптикой, которая способна направить луч в одну точку. Данная фокусировка может регулироваться и позволяет создавать разрезы толщиной в десятые доли миллиметра. К тому же при изготовлении крайне тяжелых и мелких деталей обычно применяется компьютер, который с высокой точностью может выполнить данную работу.

Эта программа сама может повернуть лазерную головку в нужном направлении и регулировать мощность излучения лазера в зависимости от требований. Чтобы программа знала точные данные, необходим специальный рисунок, который содержит в себе все очертания и контуры изделия. Очень важным элементом является продув газом. Его применяют не только для того, чтобы расслоить металл, но и для дополнительной обработки. Он может тут же охладить металл и создать ровный и гладкий шов. Кроме того, больше не придется самостоятельно удалять остаточные продукты, все это автоматически делает продув газа.

Чтобы эксплуатировать данное оборудование, не потребуется больших затрат на электроэнергию, быстрая резьба и выполнение изделий сможет значительно увеличить производительность. Одним из важных факторов при работе на станке лазерной резки является то, что для работы ему не требуются расходные материалы. Для того чтобы повысить скорость нарезки, следует регулировать его мощность, которая может изменяться от достаточно маленьких величин до сильного излучения. Как правило, стоимость такой работы зависит от того, какую толщину и тип металла вы будете обрабатывать. Соответственно, чем толще и тверже металл, тем дороже будет стоить такая работа.

Вернуться к оглавлению

Предназначение лазерного оборудования

Существует несколько параметров, которые могут охарактеризовать оборудование для лазерной резки, среди них:

- Интенсивность излучения.

- Тип материала, над которым проводится лазерная резка.

- Давление и состав газа.

Станок уже зарекомендовал себя для изготовления изделий из металла, декоративных элементов, которые могут применяться в интерьере домов или квартир, а также для работы с пластиковыми объектами и мягкими металлами.

Если правильно эксплуатировать станок, он может в кратчайшие сроки окупить себя и принести своему обладателю огромное количество прибыли.

Продукция, выпускаемая при помощи данного станка, отличается высоким качеством, рентабельностью и точностью выполнения.

Каждый желающий может при помощи лазерной резки своими руками создать интересный и достаточно сложный предмет, который будет гармонично дополнять интерьер жилища. Лазерная резка металла становится инновационным и прогрессивным методом для нарезки и обработки материалов и с каждым днем набирает популярность. Произведенные таким образом предметы не будут иметь микротрещин и деформаций.

Принцип работы станков по лазерной резке металлов

Суббота, 5 Сентябрь, 2015

При обработке металла часто требуется его резка. Для обработки металла было придумано большое количество различных методов его резки. Наиболее современным и технологичным методом резки металла является лазерная резка.

Принцип действия лазера

В состав лазера, генерирующего световое излучение, входит рабочее тело, генератор накачки, резонатор и другие вспомогательные элементы. Лазеры бывают следующих видов:

- твердотельный лазер;

- газовый;

- волоконный.

В твердотельном лазере в качестве генерирующего тела используется твердотельный элемент, например, рубин. Лампа накачки вырабатывает световое излучение, которое поглощается рубином, атомы которого возбуждаются и выделяют большое количество световой энергии.

В газовом лазере рабочим телом является газ. Этот газ проходит через газоразрядную лампу, в которой происходит электрический разряд, возбуждающий атомы газа. Наиболее эффективными являются газовые лазеры на углекислом газе.

Этот газ проходит через газоразрядную лампу, в которой происходит электрический разряд, возбуждающий атомы газа. Наиболее эффективными являются газовые лазеры на углекислом газе.

Волоконный лазер состоит из генератора накачки на светодиоде, световода, в котором происходит генерация, и резонатора.

Преимущества лазерной резки

На станках лазерной резки можно обрабатывать металлы с различными физико-механическими свойствами. К ним относятся:

- сталь;

- нержавеющая сталь;

- алюминиевые сплавы;

- латунь;

- медь;

- сплавы из титана.

При этом для различных типов металла необходимо использовать лазеры различной мощности и разный режим резания. Лучше всего обрабатываются материалы с малой теплопрводностью. Такие материалы как латунь и медь имеют большую теплопроводность, поэтому для их резки требуется повышенная мощность лазера. Наиболее трудной является резка листов из сплавов таких материалов как титан. Этот металл имеет хорошую теплопроводность и отражательную способнось, а кроме того, он очень прочный и быстро окисляется. Для его резки требуется мощный лазер и продувка места резки инертными газами для защиты от окисления.

Использование станков для лазерной резки металлов имеет следующие преимущества:

- возможность обработки металлов с различными свойствами;

- высокая скорость резания металла;

- возможность обработки сложных контуров;

- минимальное механическое воздействие на металл;

- использоание компьютеризированного управления.

Конструкция станка

В состав современного станка для лазерной резки металла входят:

- лазерный источник;

- станина;

- приводы и передачи;

- система охлаждения;

- система подачи газа и дымоудаления;

- система автоматического управления;

- программное обеспечение.

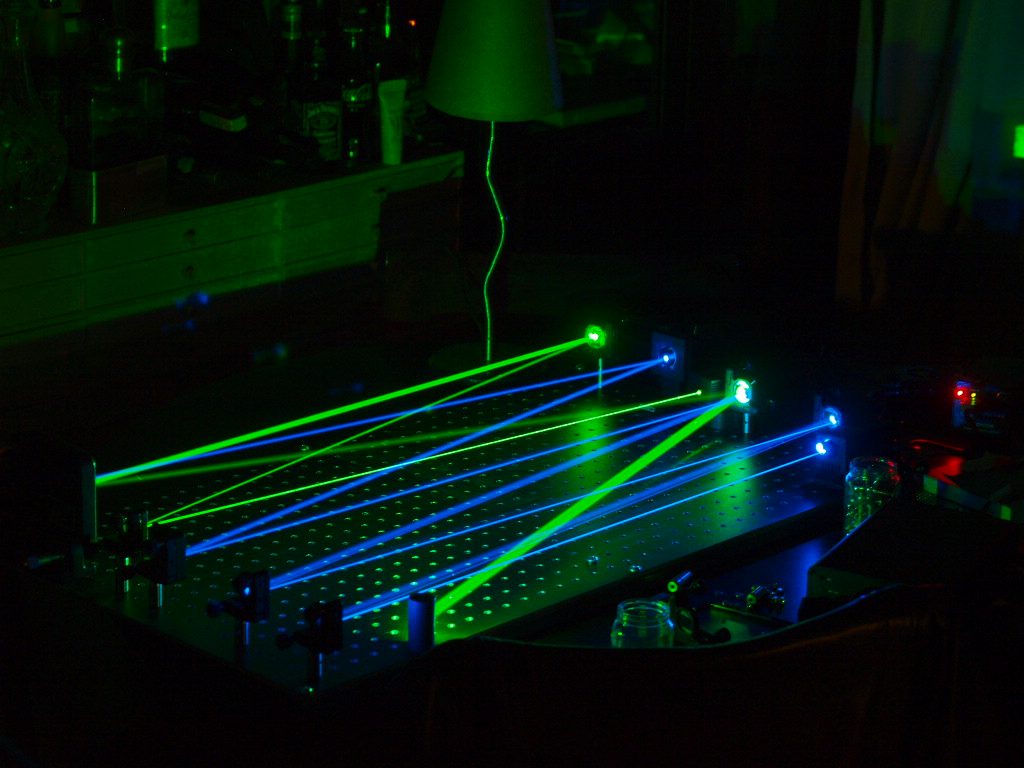

Чаще всего в станках для резки металлов используются волоконные и газовые лазеры. В волоконном лазере формирование луча происхоит в волоконном резонаторе, а затем энергия луча по волоконному тракту передается к режущей головке. В газовом лазере луч формируется в резонаторе с газами, а затем с помощью системы зеркал энергия луча передается в головку. Режущая головка включает набор линз. Луч этой головки автоматически фокусируется.

В волоконном лазере формирование луча происхоит в волоконном резонаторе, а затем энергия луча по волоконному тракту передается к режущей головке. В газовом лазере луч формируется в резонаторе с газами, а затем с помощью системы зеркал энергия луча передается в головку. Режущая головка включает набор линз. Луч этой головки автоматически фокусируется.

В зависимости от типа станка мощность таких лазерных источников может достигать 4-6 кВт. При этом кпд лазеров не превышает 10-15 %.

Станина представляет собой цельносварную конструкцию, которая должна быть жесткой, надежной и долговечной.

Приводы станка должны обеспечивать быстрое и точное передвижение координатой системы станка. Эти приводы мощные и не имеют люфта. Для примера, в станках компании Mitsubishi точность положения режущей головки по каждой из осей должна быть порядка ±0,01 мм. Максимальная скорость резания в таких станках достигает 50 м/мин.

В процессе резки металла требуется охлаждение лазерного источника. Это охлаждение бывает воздушным или водяным.

Для удаления продуктов резания рабочая область резания снабжается продувкой технологичекими газами. В качестве такого газа может быть использован сжатый воздух. А для удаления возникающего при резании металла дыма имеется специальная система.

Для управления такими мощными и скоростными станками необходима современная система управления. Система управления станком для резки металла лазером представляет собой компьютиризованную систему типа ЧПУ. В ее состав входит процессор, память, монитор, программное обеспечение. Управление режущей головкой осуществляется по 3 осям, при этом для управления по оси Z (регулировка высоты) используется обратная связь. Для определения положения лазерного луча используются специальные датчики.

Программное обеспечение станка обычно реализуется на основе стандартной операционной системы, например, Windows. В комплект программного обеспечения, как правило, входит большое число программ. Дополнительные программы могут вводиться с локальной сети предприятия или с помощью разъема USB.

Выводы:

- Наиболее эффективным способом резки металлов является лазерная резка.

- Лазерная резка обладает рядом преимуществ, основными из которых является точность, высокая скорость резания и возможность автоматизации процесса.

- Современные станки для лазерной резки представляют собой сложные комплексы, позволяющие быстро и точно производить сложную резку различных металлов.

CO2-лазер для резки листового металла: 7 шагов (с изображениями)

Я тоже хочу сделать систему для резки металла. Что бы вы сделали иначе? Есть ли способы сэкономить время, купив OEM-компоненты?

Ну, есть некоторые вещи, которые я бы сделал иначе, чтобы быть уверенным, но я не думаю, что это означало бы, что это сэкономило бы время. Основная причина — стоимость. Я не знаю ни одной системы в моем ценовом диапазоне. Другими словами, большинство OEM-решений невероятно дороги.

Большинство механических частей системы, таких как физический стол с ЧПУ, охладитель, рама, поддерживающая лазер, были очень простыми. Это весело и не требует много времени. Возможно, самым большим техническим препятствием для

было то, что я собрал свою систему поддержки лазера с помощью сварочного аппарата, которого у некоторых людей может не быть.

Оптика в значительной степени была скреплена болтами, и я не думаю, что на этом можно было бы сэкономить много времени. Есть несколько оптических элементов, специально разработанных для самого лазера, которые позволят вам просто вынуть оптику из коробки, подключиться к системе, и вы готовы к работе.Мне посчастливилось получить свою оптику на ebay и других источниках по довольно низкой цене, но это не было мгновенным решением. Я бы все равно снова выбрал решение для использованных деталей.

Электроника. Для меня это было тяжело. У вас должны быть приводы двигателей, некоторые устройства управления лазером, концевые выключатели и аварийные остановки. Объединение всего этого в единую интегрированную систему потребовало очень больших усилий. Я не знаю коммерческой системы, которая работала бы с моим лазером, пусть даже дорогой, поэтому мне пришлось сделать все эти схемы самому.Я много использовал логику TTL и, чтобы быть уверенным, больше никогда не сделаю этого.

Я не знаю коммерческой системы, которая работала бы с моим лазером, пусть даже дорогой, поэтому мне пришлось сделать все эти схемы самому.Я много использовал логику TTL и, чтобы быть уверенным, больше никогда не сделаю этого.

Итак, я бы определенно поступил иначе. Я бы использовал микроконтроллеры. Мне бы хотелось, чтобы все входы и выходы электронных / электрических соединений были выведены на плату, обрабатывающую сигналы TTL, реле и соединения для внешних концевых выключателей, а затем объединить логику всей системы вместе с программным обеспечением микроконтроллера. С другой стороны, если вы хотите сэкономить время, было бы лучше найти альтернативу созданию электроники самостоятельно.

Электропроводка дома. Мне пришлось самому делать много электромонтажа, что было весело, но также и много работы. Вы определенно можете сэкономить время (не деньги), чтобы это сделал кто-то другой.

На ebay есть примеры комплектных лазерных резаков с мощностью, достаточной для резки металла. Они очень дороги, а также требуют вентиляции и охлаждения проводки, примерно как в магазине с действительно большим фрезерным станком. Но это все же способ резать металл, не отнимая у вас много времени.

Итак, краткий ответ на ваш вопрос таков: если вы не хотите потратить 50 000 долларов, я думаю, вам придется сделать большую часть этого самостоятельно.

Могу ли я резать латунь?

Нет. Я тоже не могу. Промышленность хотела бы резать латунь, и они тоже в этом не догадались. Я так понимаю, это проблема из-за теплопередачи латуни и меди. Он слишком эффективно распределяет тепло по области пореза. Если вы не можете сконцентрировать тепло на определенной области, металл не стирается.Сталь — прекрасный металл, способный к сотрудничеству.

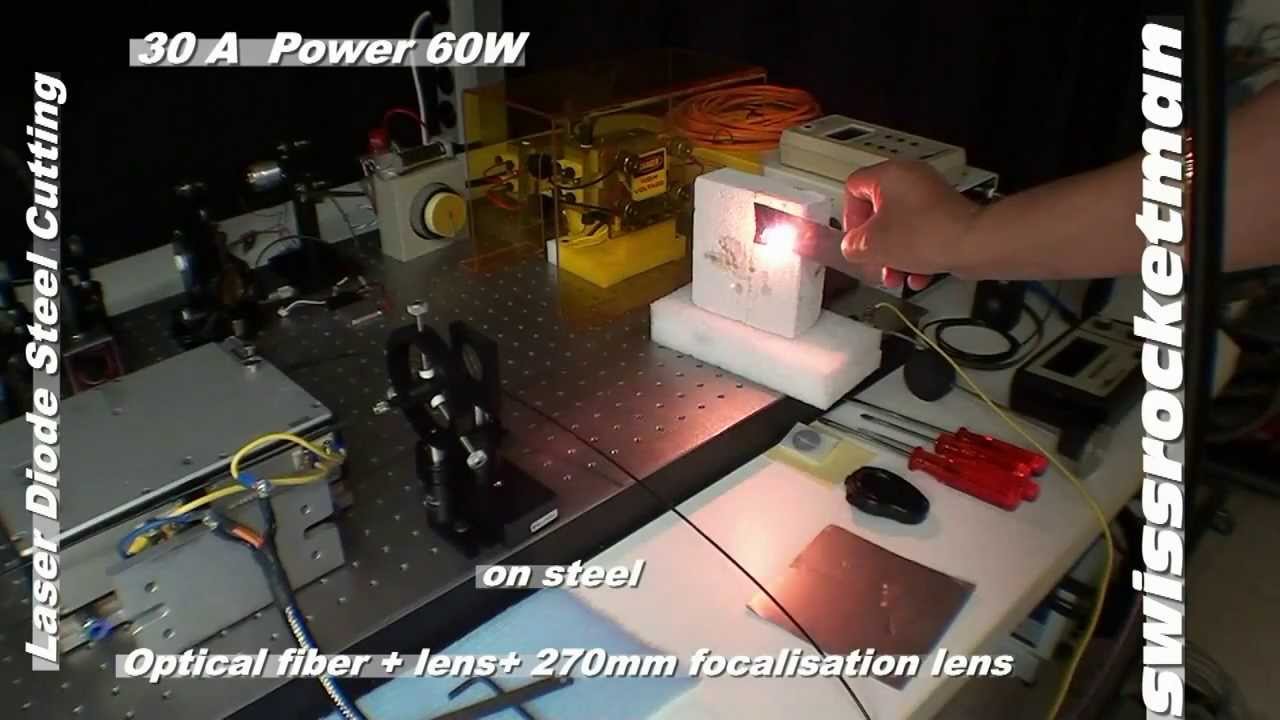

У меня есть лазер для стекла мощностью 100 Вт. Могу ли я также резать сталь?

Наверное, нет. Очень сложно сказать, какую мощность на самом деле обеспечивает мой лазер. Неопределенность связана с тем, что в литературе по продукту говорится, что они регулируют выходную мощность. Лазер излучает более высокие импульсы энергии, которые, вероятно, превышают 100 Вт. Суммарная мощность, интегрированная с течением времени, составляет 100 Вт. Но, согласно руководству, они утверждают, что, увеличивая мощность за короткие периоды, она фактически развивает прерывистую подачу мощностью 250 Вт.Я не знаю, действительно ли он это делает — я знаю, что другие лазеры (например, YAG) также работают по принципу быстрых всплесков, которые обеспечивают гораздо более высокую мощность. Если у вас есть лазер на герметичном стекле, он работает непрерывно и не выполняет такой импульсный трюк, как Coherent. Это не значит, что вы не можете получить некоторую режущую силу. Может быть, вы могли бы вырезать материал размером 0,005 дюйма или лучше. Ключ, как вы, наверное, хорошо знаете, — подумать о своей оптике. Если вы действительно хотите изучить проблему, вы должны прочитать и понять: http: // www.nilno.com/laser_intro/optics.html ваша цель — получить узкий луч и глубину резкости, которая толще, чем объект, который вы хотите вырезать. Если бы я был на вашем месте, я бы провел небольшое исследование, чтобы выяснить, какая удельная мощность требуется для резки металла. Парень из связного сказал мне по телефону (ну, лучше, чем бессвязный), что для стали это 10 6 Вт / дюйм 2 . Но есть шанс, что он ошибается. Одна вещь, которую я знаю, это то, что я могу контролировать выходную мощность с помощью электроники, идущей к лазеру.Когда я уменьшаю это до 50% от максимума, он все равно сокращается, может быть, не так хорошо, но все равно сокращается. Это наводит на мысль, что у парней из стеклянных трубок еще есть надежда.

Лазер излучает более высокие импульсы энергии, которые, вероятно, превышают 100 Вт. Суммарная мощность, интегрированная с течением времени, составляет 100 Вт. Но, согласно руководству, они утверждают, что, увеличивая мощность за короткие периоды, она фактически развивает прерывистую подачу мощностью 250 Вт.Я не знаю, действительно ли он это делает — я знаю, что другие лазеры (например, YAG) также работают по принципу быстрых всплесков, которые обеспечивают гораздо более высокую мощность. Если у вас есть лазер на герметичном стекле, он работает непрерывно и не выполняет такой импульсный трюк, как Coherent. Это не значит, что вы не можете получить некоторую режущую силу. Может быть, вы могли бы вырезать материал размером 0,005 дюйма или лучше. Ключ, как вы, наверное, хорошо знаете, — подумать о своей оптике. Если вы действительно хотите изучить проблему, вы должны прочитать и понять: http: // www.nilno.com/laser_intro/optics.html ваша цель — получить узкий луч и глубину резкости, которая толще, чем объект, который вы хотите вырезать. Если бы я был на вашем месте, я бы провел небольшое исследование, чтобы выяснить, какая удельная мощность требуется для резки металла. Парень из связного сказал мне по телефону (ну, лучше, чем бессвязный), что для стали это 10 6 Вт / дюйм 2 . Но есть шанс, что он ошибается. Одна вещь, которую я знаю, это то, что я могу контролировать выходную мощность с помощью электроники, идущей к лазеру.Когда я уменьшаю это до 50% от максимума, он все равно сокращается, может быть, не так хорошо, но все равно сокращается. Это наводит на мысль, что у парней из стеклянных трубок еще есть надежда.

Что еще мне нужно отрезать?

У вас должна быть исправная режущая головка, которая подает кислород, проходящий через сопло. Вам также понадобится стол с ЧПУ, на котором деталь будет двигаться под соплом.

Сколько это стоило?

Это грубый вопрос, но … общая ориентировочная стоимость составляет около 15 тысяч долларов. Сам лазер стоил 6500 долларов, я купил стол с ЧПУ за 500 долларов, а оптика была еще 2500 долларов. Чиллер с ebay обошелся мне в 500 долларов. Было много других побочных расходов, таких как электроника, двигатели, контроллеры двигателей, проводка 220 вольт, охлаждение и вентиляция. Наибольшие эксплуатационные расходы — это кислород. Баллон с кислородом стоит 55 долларов, и его можно легко израсходовать за выходные. Эксплуатационные расходы на электроэнергию незначительны. Нержавеющая сталь довольно дешевая, около 1 доллара за фунт.

Сам лазер стоил 6500 долларов, я купил стол с ЧПУ за 500 долларов, а оптика была еще 2500 долларов. Чиллер с ebay обошелся мне в 500 долларов. Было много других побочных расходов, таких как электроника, двигатели, контроллеры двигателей, проводка 220 вольт, охлаждение и вентиляция. Наибольшие эксплуатационные расходы — это кислород. Баллон с кислородом стоит 55 долларов, и его можно легко израсходовать за выходные. Эксплуатационные расходы на электроэнергию незначительны. Нержавеющая сталь довольно дешевая, около 1 доллара за фунт.

Тогда есть время.Проект занял 2 года, но если бы мне пришлось делать это снова, он мог бы быть выполнен примерно за 6-12 месяцев.

Я думал ранее сегодня обо всех этих станках с ЧПУ, когда внезапно я взглянул на свой принтер и понял, что с некоторыми модификациями его можно превратить в базовое ЧПУ.

Я не думаю, что этот подход работает. Проблема в поперечной тяге.

Если ваш принтер гудит, попробуйте положить руку на пути движения, вы увидите, что даже небольшое сопротивление предотвратит перемещение большинства электромеханических штуковин.А теперь подумайте о том, что вместо этой печатающей головки в маленькой портальной системе вы заменили режущий инструмент, например, небольшой дремель.

Вы можете себе представить, что у вас возникнут проблемы с механикой принтера, перемещающей режущий инструмент по дереву, но у вас также есть проблемы только с прямой инерцией. Если тяжелый режущий инструмент движется в одном направлении, быстрое реверсирование этого движения не произойдет идеально, он попытается повернуть вспять, какой-то ремень, шестерня или шаговый двигатель будут немного проскальзывать. (Если зажать пальцами маленькие степперы, когда они движутся, они просто остановятся.)

Поскольку в большинстве систем такого типа отсутствует обратная связь о точном положении гентри после того, как происходит проскальзывание, у вас нет хорошей взаимосвязи между тем, что компьютер обрабатывает как положение x-y, и тем, что на самом деле происходит на принтере. это облажается.

это облажается.

, но некоторые режущие инструменты предлагают небольшое сопротивление, например, лазерный луч, перемещаемый летающей оптикой, или действительно очень быстрые режущие инструменты (например, высокоскоростное сверло в стоматологической бормашине). Итак, все, что вам нужно сделать, это решить проблему инерции вперед-назад.есть и другие применения, например, если вы распыляете краску или что-то в этом роде, у которых также не будет сопротивления. также, если вы режете что-то действительно мягкое. но имейте в виду, что раньше у меня был резак по бальзовому дереву, и принтер никак не мог справиться с тем, чтобы немного протолкнуть его с какой-либо точностью.

Итак, что касается режущих инструментов, вам нужно что-то более прочное, чем принтер. Имейте в виду, что если вы хотите что-то сделать, это не так уж сложно. есть шаговые двигатели, шкивы, ремни, приводы и готовые системы в изобилии, просто нужно сделать небольшие вложения.поиск по ebay с использованием термина «линейный привод», «xy table» или «cnc table», по крайней мере, некоторые из этих поисков покажут что-то дешевое.

Другой способ думать об этом — купить плоттер на ebay и взломать его, у них есть все детали. вы либо взламываете существующий драйвер, либо получаете дешевую плату драйвера двигателя и подключаете к нему двигатели. невероятно поучительно увидеть, как работает система. он не будет обращаться с перемещением режущего инструмента, но все равно очень поучителен. Я начал с того, что купил лабораторного робота, который перемещался с небольшими жидкостями и действительно хорошо показал основные принципы.

, поэтому все сводится к тому, сколько поперечной силы требуется режущему инструменту, и силам, задействованным при перенаправлении движения режущего инструмента. Я предполагаю, что в большинстве случаев вы могли бы просто зажать пальцем двигатели, которые перемещают ваш принтер, и вы могли бы остановить движение. Конечно, старые принтеры и плоттеры большего формата могут иметь шанс. другой вариант — использовать механические детали из старой системы и заменить их на более мощные шаговые двигатели.

другой вариант — использовать механические детали из старой системы и заменить их на более мощные шаговые двигатели.

Может ли лазерная резка проходить сквозь палец.Это оставит след.

Нет. Этот лазерный косяк не может прорезать весь палец. Одна из причин заключается в том, что СО2-лазеры не могут проникать сквозь воду, из которой в основном состоит мясо. Другая причина заключается в том, что из-за расходимости плотность мощности луча падает очень быстро, когда он выходит из режущего сопла. Это молекулярный эквивалент стрельбы по цели из дробовика, которая находится на расстоянии мили.

Мне все же удалось отрезать диск примерно 1/4 диаметра от кончика пальца.Болит как черт, но режет, пока прижигает, поэтому кровотечения нет.

подробное руководство по прецизионной резке металла

Лазерная резка может показаться футуристической инновацией, подходящей только для лаборатории. Это действительно процветающая отрасль, и ожидается, что к 2022 году рынок этих машин вырастет до 5,7 млрд долларов.

Любая отрасль может получить выгоду от использования станков для лазерной резки. Они позволяют быстро и точно разрезать самые разные материалы.

Станки для лазерной резки бывают разных типов и размеров.Покупка одного — это инвестиция, поэтому выбор подходящего становится важным решением.

Прочтите наше руководство по лазерной резке, чтобы узнать, как работает этот процесс, что он может сделать для вашего бизнеса и как начать его использовать.

КАК РАБОТАЕТ ЛАЗЕРНАЯ РЕЗКАЛазер — это аббревиатура от «Усиление света путем имитации излучения». Это сфокусированные пучки света высокой интенсивности, которые стали полезными инструментами в различных отраслях промышленности.

Первым шагом в процессе лазерной резки является проектирование продукта.Дизайнер должен в цифровом виде нарисовать выкройку необходимых разрезов. Такие программы, как Solidworks, могут создавать сложные 2D- и / или 3D-проекты.

У станка для лазерной резки есть специальные драйверы, способные преобразовывать файл в то, что машина может использовать. Работа дизайнера похожа на инструкции, поэтому лазер знает, где резать.

После завершения проектирования лазер начинает резку металла. Специальная линза или серия зеркал фокусируют луч, направляя его в нужную область.Это создает экстремальный уровень нагрева, который позволяет лазеру резать металл и другие твердые материалы.

При правильной фокусировке лазер быстро создает точные разрезы. Это более эффективный и точный метод, чем традиционная резка металла.

ИСПОЛЬЗОВАНИЕ ЛАЗЕРОВЛазеры используются в различных отраслях промышленности. Их способность контролировать интенсивный уровень энергии делает их мощным инструментом.

Лазеры можно использовать для резки любого материала. С помощью сильного тепла светового луча можно манипулировать чем угодно, от стекла до ткани.

Чаще всего используется лазер для резки металла, такого как сталь и латунь. Они обеспечивают чистые и точные разрезы в материалах, на которых другие резаки не смогут проделать вмятину.

Механические мастерские должны создавать прототипы своей продукции для тестирования функций и поиска любых дефектов. Обычно для завершения этого этапа используются лазеры, так как это ускоряет производственный процесс. Лазеры создают точные разрезы и могут быть отрегулированы, если необходимо внести изменения.

Лазер нашел применение даже в медицине.В некоторых случаях он заменяет скальпель, чтобы делать точные разрезы при сложных процедурах, таких как операции на глазах.

Универсальность лазерных резаков делает их выгодными вложениями. Любая отрасль может использовать их для ускорения производственного процесса.

C02 VS. ВОЛОКОННО-ОПТИЧЕСКИЕ ЛАЗЕРЫСуществуют различные типы лазерных резаков. Два наиболее распространенных — это СО2 и оптоволокно.

CO2-лазеры были одними из первых типов лазерных резаков. Они образуются из смеси газов, которые разряжены электрическим током.

Они образуются из смеси газов, которые разряжены электрическим током.

В волоконно-оптических лазерах используются лазерные диоды, проходящие через электрическое волокно. Луч фокусируется линзой для резки металла.

Хотя CO2 и волоконно-оптические лазеры являются эффективными инструментами, их различия дают каждому типу определенные преимущества и недостатки.

CO2-лазеры режут более толстые материалы быстрее и плавнее, чем волоконно-оптические лазеры, но волоконно-оптические лазеры быстро закрывают этот пробел, поскольку теперь они предлагают лазеры мощностью 8 кВт и даже выше. Чем выше мощность, тем меньше разрыв по скорости и качеству резки для более толстых материалов, при этом волокно даже быстрее режется на 8 кВт и выше, но все же не имеет качества резки, как C02 для материала выше.75 ″.

Волоконно-оптические лазеры более энергоэффективны и не имеют движущихся частей, что сводит к минимуму затраты на техническое обслуживание и эксплуатацию. Поскольку у них нет зеркал, нет никакой возможности повредить их при использовании лазерного резака на отражающих металлах, таких как медь и алюминий. Волоконно-оптические лазеры также могут быстрее прорезать тонкие материалы.

CO2-лазеры и волоконно-оптические лазеры могут повысить эффективность и делать мощные и точные разрезы. Потребности бизнеса определяют, какой из них лучше.

ПРЕИМУЩЕСТВА / НЕДОСТАТКИ ЛАЗЕРНОЙ РЕЗКИЛазерная резка широко используется в различных отраслях промышленности. Он имеет множество преимуществ, но есть и недостатки, о которых следует помнить.

Эффективность — самое большое преимущество лазеров. Лазерные резаки обеспечивают точный, сложный и детальный рез. Это делает машины подходящим выбором для предприятий, которым необходимо быстро производить высококачественную продукцию.

У лазерной резки есть недостатки.Медь и латунь нельзя резать с помощью C02-лазера, их можно резать только с помощью волоконно-оптического лазера, если толщина материала составляет 0,25 дюйма или меньше. Единственный реальный недостаток лазеров заключается в том, что они не предназначены для резки пластика или стекла.

Единственный реальный недостаток лазеров заключается в том, что они не предназначены для резки пластика или стекла.

Лазерные станки — это выгодное вложение для любого бизнеса, который хочет сократить время производства и / или повысить качество своей продукции. Не все они созданы равными, поэтому важно приобрести правильный.Покупка станка для лазерной резки — это процесс взвешивания различных факторов для определения лучшего станка для вашего бизнеса.

Станок для лазерной резки требует более высокой мощности, чем станок, работающий с более мягкими материалами. Это увеличение мощности означает более высокую цену. Размер также имеет значение, поскольку для более крупных материалов требуется более крупная машина.

Прежде чем покупать станок для лазерной резки, подумайте, для чего он будет использоваться в вашем бизнесе. Решите, насколько он должен быть большим, сколько ватт мощности ему нужно, и использовать ли волоконно-оптический или CO2-лазер.Затем получите предложение, чтобы узнать, сколько это будет стоить.

Эффективность — это главное в современном бизнесе, и режущие лазеры обеспечивают это. Несмотря на то, что все они увеличивают скорость производства, наш TRUMPF TruLaser 5030 2D является самым быстрым волоконно-оптическим оборудованием на сегодняшний день.

ГДЕ НАЙТИ УСЛУГИ ПО ЛАЗЕРНОЙ РЕЗКЕЛазерная резка повышает эффективность, экономя время и деньги предприятий. Этот процесс особенно полезен для тех, кто нуждается в сложных разрезах или работает с прочными материалами.Это может применяться где угодно, от больницы до верфи.

Не каждое предприятие может позволить себе лазерный резак, достаточно мощный, чтобы выполнять свою работу. Необязательно проходить этот процесс самостоятельно. Разделение может выполнять другой бизнес, что дает те же преимущества, что и самостоятельное выполнение.

Узнайте больше о наших услугах по лазерной резке и запросите ценовое предложение сегодня.

DIY Laser Cutter увеличивает капитал, вызывает озабоченность

На вопрос о комментариях Худ-Дэниел сказал: «Сначала у меня были те же мысли относительно ненадежного использования древесины для конструкции, но даже с длинными ожогами конструкции, которые сделал ДТП при запуске пробега, зажигания не было.Возможно, вы видели некоторые из тестовых прогонов, которые были отмечены на MDO. На поверхности был очень яркий свет, но возгорания не было. Мы также использовали MDO для проверки необработанного выхода трубки без вспышки. Однако от этого сырого луча сразу загорелась обычная белая бумага. В любом случае, это похоже на нет-нет из того, что я исследовал ».

Он указывает, что функция воздушной поддержки blackTooth помогает снизить риск.« Я могу вспомнить только один раз, когда у нас случился очень короткий всплеск, но погас из-за воздушного ассистента, проходящего через сопло.Материал — тонкий картон. Судя по всем другим испытаниям, которые мы провели (древесина пары видов), огонь не загорелся, и я думаю, это может быть связано с тем, что наша воздушная подушка проходит через сопло. Вначале мы протестировали его с помощью спички, чтобы увидеть, выйдет ли он, и все прошло успешно ». Худ-Дэниел планирует провести несколько тестов и, вероятно, опубликует результаты на своей странице Kickstarter.