Модуль продольной упругости — Справочник химика 21

Модуль упругости. Расчетное значение модуля продольной упругости для углеродистых и легированных сталей аустенитного класса в зависимости от температуры приведено в табл. 4.4. [c.155]

Наиболее важными характеристиками механических свойств при выборе материалов являются предел прочности или временное сопротивление а , предел текучести а , относительное удлинение б, относительное сужение 1 1, модуль упругости при растяжении Е (модуль продольной упругости), коэффициент Пуассона л, ударная вязкость а . [c.5]

Стали Модуль продольной упругости Е-10 МПа при температуре, °С [c.442]

Модуль продольной упругости (модуль Юнга) Сосредоточенная сила воздействие вообще Модуль упругости при сдвиге постоянная нагрузка (вес) [c.375]

Е Б — модуль продольной упругости материала болтов, Е б = 1,67-10 МПа аф, ав — коэффициенты температурного расширения для материалов фланцев и болтов, выбираем по таблице 3.

Е — модуль продольной упругости материала аппарата при расчетной температуре, МПа [c.365]

Модуль продольной упругости ( 10 5, МПа) сталей [c.285]

Модуль продольной упругости [c.442]

Расчетные значения модуля продольной упругости Е в зависимости от температуры для углеродистых и легированных сталей, алюминиевых, медных и титановых сплавов приведены в приложении, табл. VII—X. [c.10]

Расчетные значения модуля продольной упругости (ГОСТ 14249—80)

Е — модуль продольной упругости, Па, МПа f —сила, Н, МН [c.7]

Исходные данные. Скорость вращения ш == 16,75 рад/с, масса мешалки т = 25 кг, модуль продольной упругости материала вала = 2-10 М1а, его плотность р = 7800 кг/м . Валы отличаются только схемами крепления (рис. 3.20). [c.181]

Расчетные значения модуля продольной упругости Е в зависимости от температуры приведены в приложении (табл. VII). [c.227]

VII). [c.227]

Модуль продольной упругости ( 10 5, МПа) алюминия и его сплавов

ГОСТ 14249—80 Сосуды и аппараты. Нормы и методы расчета на прочность , СТ СЭВ 596—77 и СТ СЭВ 597—77 устанавливают нормы и методы расчета на прочность цилиндрических обечаек, конических элементов, днищ и крышек сосудов и аппаратов из углеродистых и легированных сталей, применяемых в химической, нефтеперерабатывающей и смежных отраслях промышленности и работающих в условиях одтюкратных и многократных статических нагрузок под внутренним избыточным давлением, вакуумом или наружным избыточным давлением и под действием осевых, поперечных, силий и изгибающих моментов. Указанные стандарты уста-навлгвают также значения допускаемых напряжений, модулей продольной упругости и коэффициентов прочности сварных швов. Нормы и методы расчета на прочность применимы при соблюдении правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором СССР, и нри условии, что отклонения от геометрической формы и неточности изготовления рассчитываемых элементов сосудов и аппаратов не превышают допусков, установленных нормативно-технической документацией.

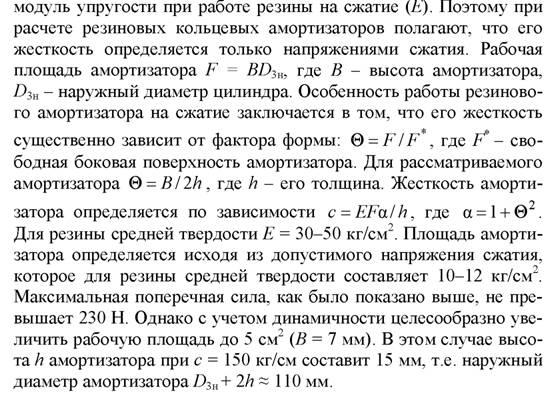

Модуль упругости, в пределах применимости закона Гука, равен отношению напряжения а в материале к величине, соответствующей упругой деформации 8. В данном случае речь идет о модуле продольной упругости (при линейном растяжении), называемом иначе модулем Юнга. Модуль упругости тем больше, чем меньше относительное удлинение при данном напряжении.

Кристаллические твердые вещества обладают модулем продольной упругости (модулем Юнга) порядка 10 —10 дин1см и очень малым конечным удлинением. Если такое тело растянуто до постоянной длины и температура понижается при сохранении той же длины тела, то напряжение непрерывно возрастает. По ур. (XVII, 3) это означает, что изменение внутренней энергии, связан- [c.576]

Для измельчения материала необходимо выполнение условия дробления ход щеки 5 в точке контакта с куском должен обеспечить такую его деформацию, которая вызывает разрушение куска, т. е. S > гd , где г = S mJE — относительная деформация сжатия (Стс предел прочности при сжатии, Е—модуль продольной упругости).

Уп — л/(яОл срЬаЕл), где Ец — модуль продольной упругости материала прокладки. [c.269]

О = 1600 мм, длина цилиндрической обечайки I = 2500 мм, толщина стеики = = 10 мм, расстояние между опорами Lon 1600 мм, коэффициент трения в опорах /=0,4, масса аппарата та = 1670 кг. Материал — сталь 12Х18Н10Т (ГОСТ 5632—72 ), прибавка к расчетной толщине с = 2 мм допускаемое напряжение и модуль продольной упругости при рабочей температуре [о] = 152 МПа, =2-10 МПа, плотность обрабатываемой среды ро = 1117 кг/м , остаточное давление рост = 0.01 МПа.

Исходные данные. Остаточное давление рост = 0,01 МПа, внутрен, ний диаметр О = 1600 мм, длина обечайки I = 2665 мм, толщина стенки = 6 мм-прибавка к расчетной толщине стенки с = 2 мм, материал — листовой прокат из стали 12Х18НЮТ, допускаемое напряжение и модуль продольной упругости при рабочей температуре /= 100 °С [о] = 152 МПа, Е = 2-10 МПа, масса крышки с приводом т = 1000 кг.

Принимаем решение расположить кольца жесткости с внешней стороны обечайки, не подвергающейся коррозионному воздействию обрабатываемой среды, и изготовить их из низколегированной стали 16ГС (прокат). Тогда в рабочих условиях допускаемое напряжение и модуль продольной упругости кольца будут иметь [c.48]

Расчетное значение модуля продольной упругости при заданной температуре ( =50°С) для стали 10Х17Н13М2Т =2-10 МПа. [c.66]

Исходные данные. Внутреннее давление рр = 1 МПа, внутренний диаметр аппарата О = 2000 мм, расчетная температура стенок аппарата t = 100 °С, материал — листовой прокат из стали 08Х22Н6Т, сопрягаемые элементы цилиндрическая оболочка толщиной 8=8 мм, эллиптическое днище толщиной Зэ = 8 мм, прибавка к расчетной толщине стенки с = 1 мм коэффициент прочности сварных швов ф = 1 допускаемое напряжение и модуль продольной упругости при рабочей температуре [о] = 146 МПа, Е— 1,99.10 МПа.  69]

69]

Модуль продольной упругости (Юнга) — Энциклопедия по машиностроению XXL

Модуль сдвига, кгс/м Модуль продольной упругости (Юнга), кгс/м 2 5-10 7,1-10 [c.378]Для идеально упругой среды наличие зависимости Гр и от приложенной нагрузки свидетельствует о том, что связь между деформациями и напряжением нелинейная, в противном случае (т. е. при соблюдении закона Гука) модуль продольной упругости (Юнга) Е представлял бы собой постоянную величину и, соответственно, скорости упругих волн не зависели бы от давления.

Модуль продольной упругости (модуль Юнга) Сосредоточенная сила воздействие вообще Модуль упругости при сдвиге постоянная нагрузка (вес) [c.32]

Математически он выражается так с = Ег, где Е — коэффициент пропорциональности, называемый модулем продольной упругости или модулем Юнга. [c.36]

Модуль продольной упругости Е называется также модулем Юнга в честь Томаса Юнга ( 11Ъ-М29) — английского ученого, физика и механика, который впервые ввел эту величину.

Е Модуль продольной упругости (модуль Юнга) [c.246]

Коэффициент пропорциональности Е в формуле (2.2) называется модулем продольной упругости (иногда его называют модулем упругости первого рода, или модулем Юнга). Модуль характеризует ж ест к ос т ь материала при растяжении и сжатии. [c.213]

Коэффициент пропорциональности Е в формуле (2.2) называется модулем продольной упругости (иногда его называют модулем упругости первого рода, или модулем Юнга). [c.189]

Величина Е называется модулем продольной упругости или моду-мм Юнга (1773—1829), а v — коэффициентом поперечной деформации или коэффициентом Пуассона (1781—1840).

Величина Е, которая входит в формулу, выражающую закон Гука, является одной из важнейших физических постоянных материала. Она характеризует его жесткость, т. е. способность сопротивляться упругому деформированию. Эта величина называется модулем продольной упругости (также модулем упругости первого рода, или модулем Юнга). [c.78]

[c.78]

Модуль продольной упругости (модуль Юнга). Если твердый образец подвергнуть одностороннему растяжению или сжатию, он деформируется (растягивается или сжимается), причем его деформация подчиняется (в некоторых пределах) закону Гука

В этой формуле Д/ — деформация, 1 — первоначальная длина, Р — деформирующая сила, 5 — площадь поперечного сечения образца. Стоящий в знаменателе коэффициент носит название модуля продольной упругости или модуля Юнга. [c.168]

Здесь Е — коэффициент пропорциональности, носящий название модуля продольной упругости или модуля Юнга ), —характеризует жесткость материала чем больше Е, тем жестче материал, т. е. меньше относительные линейные продольные деформации [c.130]

Модуль Юнга Е модуль продольной упругости) — отношение величины напряжения ст к вызванной им относительной деформации е (только в области упругих деформаций) Е = а/е.

[c. 90]

90]

Модуль Юнга (модуль продольной упругости), согласно закону Гука, равен отношению величин приложенного напряжения к вызванной им относительной деформации (только в области упругих деформаций) [c.87]

Как видно из диаграммы состояния железо—углерод (см. рис. 4.1), феррит составляет основную фазу стали. Наличие в феррите растворенного в нем марганца, усиливает металлическую связь в его кристаллической решетке, вследствие чего возрастают значения модуля Юнга (модуля продольной упругости) и модуля сдвига. [c.78]

Е — модуль продольной упругости (модуль Юнга) [c.6]

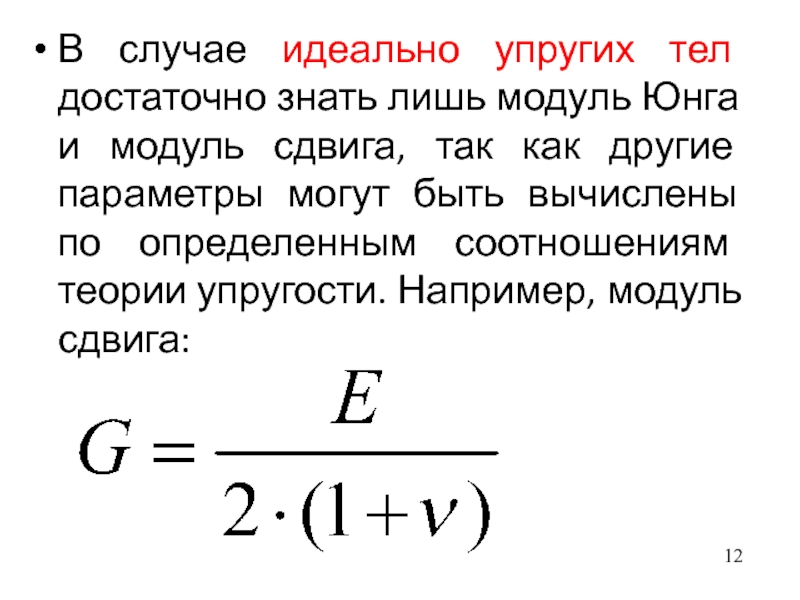

Коэффициент пропорциональности Е называется модулем продольной упругости, или модулем Юнга, р. — коэффициент Пуассона, С — модуль сдвига. Эти коэффициенты связаны соотношением [c.406]

В упругой области нагружения, где имеется прямая пропорциональность между удлинением образца и соответствующей нагрузкой (участок О—Рпц, см. рис. 11.3), основной характеристикой является модуль продольной упругости (модуль первого рода, или модуль Юнга)

[c.192]

рис. 11.3), основной характеристикой является модуль продольной упругости (модуль первого рода, или модуль Юнга)

[c.192]

Нормальное и касательное напряжения о, ат, модуль продольной упругости (модуль Юнга) =о/Ео, модуль сдвига О=0т/д, модуль объемного сжатия — все эти величины имеют ту же размерность, что и давление, и выражаются в паскалях (вп — относительное удлинение, 0 — угол сдвига). [c.31]

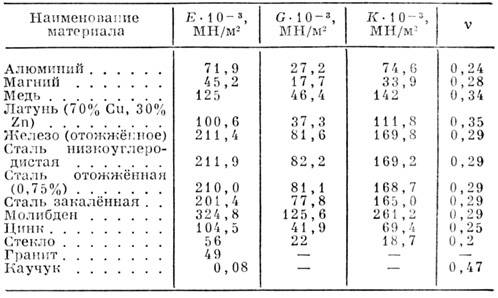

Упругое поведение всякого изотропного тела характеризуется модулем продольной упругости Е (модуль Юнга), модулем сдвига G, модулем всестороннего сжатия К (модуль объемной упругости) и коэффициентом Пуассона р. Величины Е, G ч К являю гся коэффициентами пропорциональности между напряжениями и деформациями при растяжении, сдвиге и всестороннем сжатии [c.68]

Разумеется, эта величина, которая имеет размерность длины, также не зависит от формы и размеров тела. Как будет видно из дальнейшего, величина h является в точности тем, что 32 годами позже Юнг назвал высотой модуля . В современной терминологии Е — это модуль продольной упругости, обычно называемый модулем Юнга ), однако сам Юнг никогда не вводил такого понятия. Его высота модуля зависела от плотности материала, а вес модуля — от размеров образца. Как одна, так и другая величина не являются константами материала в собственном смысле слова, и поэтому их употребление нежелательно, хотя высота модуля и не зависит от

[c.220]

В современной терминологии Е — это модуль продольной упругости, обычно называемый модулем Юнга ), однако сам Юнг никогда не вводил такого понятия. Его высота модуля зависела от плотности материала, а вес модуля — от размеров образца. Как одна, так и другая величина не являются константами материала в собственном смысле слова, и поэтому их употребление нежелательно, хотя высота модуля и не зависит от

[c.220]

Модуль Юнга модуль продольной упругости). Для случая продольной деформации (линейного растяжения или [c.42]

Модуль продольной упругости (модуль Юнга), модуль сдвига Жесткость [c.226]

Коэффициент пропорциональности Е называют модулем продольной упругости (другие названия модуль нормальной упругости модуль упругости модуль упругости 1-го рода модуль Юнга). Очевидно, Е имеет ту же размерность, что и напряжение, т. е. выражается в Па или МПа. [c.33]

Величину Е называют модулем Юнга, модулем продольной упругости или просто модулем упругости. Если предел упругости не перейдён, то для данного материала модуль упругости Е представляет собой постоянную величину — это характерная величина, определяющая упругие свойства данного материала ). Твёрдые тела, в особенности металлы, очень сильно сопротивляются изменению своей длины, поэтому модуль Юнга Е, который в технике обычно выражают в килограммах на квадратный миллиметр, представляет собой очень большое число. Так, для стали =22 000 для железа — 20 790 кГ/мм ,

[c.353]

Если предел упругости не перейдён, то для данного материала модуль упругости Е представляет собой постоянную величину — это характерная величина, определяющая упругие свойства данного материала ). Твёрдые тела, в особенности металлы, очень сильно сопротивляются изменению своей длины, поэтому модуль Юнга Е, который в технике обычно выражают в килограммах на квадратный миллиметр, представляет собой очень большое число. Так, для стали =22 000 для железа — 20 790 кГ/мм ,

[c.353]

Величину Е называют модулем Юнга, модулем продольной упругости или просто модулем упругости. Если предел упругости не перейден, то для данного материала модуль упругости Е представляет собой постоянную величину — это характерная величина, определяющая упругие свойства данного материала ). Твердые тела, в особенности металлы, [c.432]

Адсорбционные слои, сформированные из вертикально ориентированных молекул, отличаются выдающимися механическими свойствами при сжатии.

Они могут выдерживать нормальные давления порядка многих тысяч кПсм . Модуль продольной упругости (Юнга) метиленовых цепей одиночных молекул открытого строения равен (3,5—5)-10 кГ см [3], т. е. вдвое выше, чем у стали. Однако механические свойства мультимолекулярных слоев сильно зависят от общей толщины слоя и приложенного давления.

[c.128]

Они могут выдерживать нормальные давления порядка многих тысяч кПсм . Модуль продольной упругости (Юнга) метиленовых цепей одиночных молекул открытого строения равен (3,5—5)-10 кГ см [3], т. е. вдвое выше, чем у стали. Однако механические свойства мультимолекулярных слоев сильно зависят от общей толщины слоя и приложенного давления.

[c.128]Модуль продольной упругости введен Л. Эйлером (1707—1783) в 1727 г. н его следовало бы называть модулем Эйлера. В учебной и научной лнтеоа-туре модуль Е часто несправедливо называют модулем Юнга (1773—1829), хотя последний никогда его не вводил. [c.34]

Модуль продольной упругости (модуль Юнга) Е—величина, равная отношению нормального напряжения о к относител П1эму удлинению (или укорочению) е==А/// [c.67]

Модуль продольной упругости Е (модуль Юнга), кгс/мм — отношение нор-ма.льпого напряжения к соответствующему ему относительному удлинению при растяжении в пределах применимости закона Гука. [c.6]

[c.6]

МОДУЛЬ [продольной упругости определяется отношением нормального напряжения в поперечном сечении цилиндрического образца к относительному удлинению при его растяжении сдвига измеряется отношением касательного напряжения в поперечном сечении трубчатого тонкостенного образца к деформации сдвига при его кручении Юнга равен нормальному напряжению, при котором линейный размер тела изменяется в два раза] МОДУЛЯЦИЯ [есть изменение по заданному во времени величин, характеризующих какой-либо регулярный физический процесс колебаний определенному закону какого-либо из параметров периодических колебаний, осуществляемое за время, значительно большее, чем период колебаний амплитудная выражается в изменении амплитуды фазовая указывает на изменение их фазы частотная состоит в изменении их частоты) пространственная заключается в изменении в пространстве характеристик постоянного во времени колебательного процесса] МОЛЕКУЛА [есть наименьшая устойчивая частица данного вещества, обладающая его химическими свойствами атомная (гомеополярная) возникает в результате взаимного притяжения нейтральных атомов ионная (гетерополярная) образуется в результате превращения взаимодействующих атомов в противоположно электрически заряженные и взаимно притягивающиеся ионы эксимерная является корот-коживущим соединением атомов инертных газов друг с другом, с галогенами или кислородом, существующим только в возбужденном состоянии и входящим в состав активной среды лазеров некоторых типов МОЛНИЯ электрический разряд между облаками или между облаками и землей линейная является гигантским электрическим искровым разрядом в атмосфере с диаметром канала от 10 до 25 см и длиной до нескольких километров при максимальной силе тока до ЮОкА)

[c. 250]

250]

Для упругой области нагружения характерна прямая пропорциональная зависимость между Р и I (участок ОРцц на рис. 15.4). Основной характеристикой прочности в этой области является модуль продольной упругости Е (модуль первого рода или модуль Юнга ), определяемый тангенсом угла наклона упругой Рц,2 линии диаграммы растяжения— зависимости Р — А/ (о — е). [c.213]

Юнг Томас (Young Т., 1773-1829) —английский ученый, в честь которого назван модуль продольной упругости, впервые введенный Л. Эйлером в 1727 г. [c.43]

Модуль Юнга (модуль продольной упругости) — отношение механического напряжения к соответствующей линейной деформации в пределах упругого участка растяжения единицы измерения н1м (в СИ и МКС), дин1с.и (в СГС) и кГ/м (в МКГСС). [c.93]

Модуль продольной упругости — Энциклопедия по машиностроению XXL

Е — модуль продольной упругости материала аппарата при расчетной температуре, МПа (см. приложение 11, табл. 7)

[c.22]

приложение 11, табл. 7)

[c.22]Модуль продольной упругости (модуль Юнга) Сосредоточенная сила воздействие вообще Модуль упругости при сдвиге постоянная нагрузка (вес) [c.32]

Модуль продольной упругости [c.99]

Стали Модуль продольной упругости Е-10 МПа, при температуре, С [c.99]

П — модуль продольной упругости [c.5]

Модуль продольной упругости = 2,0- 10 Мн/м , Предел пропорциональности = 270 Мн/м . Подставив значения, получим [c.99]

Е — модуль продольной упругости, Е = 2, — О МПа. [c.31]

Пользуясь принципом Гамильтона — Остроградского, составить дифференциальное уравнение продольных колебаний тонкого стержня, заделанного на одном конце и с массой т на другом конце, и получить граничные условия. Плотность материала стержня р, модуль продольной упругости Е, площадь поперечного сечения Р, длина I,

[c. 377]

377]

Коэффициент пропорциональности Е называется модулем продольной упругости или модулем упругости первого рода, он имеет размерность напряжений (даН/см или даН/мм ) и характеризует способность материала сопротивляться упругой деформации при растяжении и сжатии. Величину модуля продольной упругости для различных материалов определяют экспериментально. Для стали = (2,0- 2,15) 10 даН/см , для алюминия = (0,7н-0,8) 10 даН/см , для бронзы = 1,15-10 даН/см , для дерева вдоль волокон = 1-10 даН/см , для стеклопластиков = (0,18-ь н-0,4) 10 даН/см [c.130]

В формуле (11.3) Е — коэффициент, зависящий от материала и называемый модулем продольной упругости или модулем упругости первого рода. Он характеризует жесткость материала, т. е. его способность сопротивляться деформированию. [c.24]

Математически он выражается так с = Ег, где Е — коэффициент пропорциональности, называемый модулем продольной упругости или модулем Юнга.

[c. 36]

36]

Модуль продольной упругости Е называется также модулем Юнга в честь Томаса Юнга ( 11Ъ-М29) — английского ученого, физика и механика, который впервые ввел эту величину. [c.37]

Е Модуль продольной упругости (модуль Юнга) [c.246]

В формулах (23.1)… (23.3) Е ц О — модули продольной упругости и сдвига материала / —длина звена А — площадь его поперечного сечения Jр — полярный момент инерции сечения J — момент инерции сечения, [c.294]

Пользуясь выражением для удельной потенциальной энергии упругого тела, доказать, что модуль сдвига G связан с модулем продольной упругости Е и коэффициентом Пуассона зависимостью G = /[2(l4-p.)]. [c.130]

Коэффициент пропорциональности Е в формуле (2.2) называется модулем продольной упругости (иногда его называют модулем упругости первого рода, или модулем Юнга). Модуль характеризует ж ест к ос т ь материала при растяжении и сжатии.

[c. 213]

213]

Приводим значения модуля продольной упругости для некоторых материалов [c.213]

Следовательно, абсолютное удлинение бруса прямо пропорционально величине продольной силы, возникающей в его поперечных сечениях, и длине бруса и обратно пропорционально площади поперечного сечения и модулю продольной упругости. [c.213]

Задача 2.6. Стальная тяга длиной 1=2 м, площадью поперечного сечения К=6 см под действием растягивающей нагрузки получила абсолютное удлинение Д/=0,8 мм. Определить величину нагрузки Р и напряжение а, если известно, что модуль продольной упругости материала тяги Я=2,0-10 н/мм . [c.240]

Задача 2.7. Пруток диаметром =13 мм, длиной 1=3 м под действием нагрузки Р=90 кн получает абсолютное удлинение Д1= 10 Л1Л . Определить величину модуля продольной упругости материала прутка. [c.240]

Задача 2. 31. Определить предельную гибкость для хромомолибденовой стали, если предел пропорциональности 0 ц=54О н/жж и модуль продольной упругости =2,15-105

[c.319]

31. Определить предельную гибкость для хромомолибденовой стали, если предел пропорциональности 0 ц=54О н/жж и модуль продольной упругости =2,15-105

[c.319]

Коэффициент пропорциональности Е в формуле (2.2) называется модулем продольной упругости (иногда его называют модулем упругости первого рода, или модулем Юнга). [c.189]

Не останавливаясь на доказательстве, укажем, что между тремя упругими постоянными материала — модулями продольной упругости Е и сдвига G и коэффициентом Пуассона х — существует следующая зависимость [c.228]

Пользуясь принципом Гамильтона — Остроградского, составить дифференциальное уравнение поперечных колебаний шарнирно опертой балки, а также получить граничные условия. Плотность материала балки р, модуль продольной упругости Е, площадь поперечного сечения Е, момент ииерцип поперечного сечения У, длина балки I. [c.378]

Пользуясь принципом Гам [ль-топа — Остроградского, составить уравнения малых колебаний системы, состоя-птей из консольной балки длины / и груза массы т, прикрепленного к балке и к основанию пружинами жесткости с. Плотность материа.яа балки р, модуль продольной упругости Е, площадь поперечного сечения Е, момент инерции поперечного сечения У.

[c.378]

Плотность материа.яа балки р, модуль продольной упругости Е, площадь поперечного сечения Е, момент инерции поперечного сечения У.

[c.378]

Иапменогшние и марка Плотность, Предел прочности при растяжении р, МПа Предел прочности при сжатии МПа Предел прочности при изги-Д.и, МПа Модуль продольной упругости , МПа [c.165]

Определите размеры поперечного сечения стержня, удовлетворяющие условиям прочности и жесткости, если допускаемое напряжение материала [о] = 80 МПа, а перемещение свободного конца не должно превыщать величины [8] = 0,0001/, F = 800kH, модуль продольной упругости Е = 200 ГПа. [c.117]

Модуль продольной упругости введен Л. Эйлером (1707—1783) в 1727 г. н его следовало бы называть модулем Эйлера. В учебной и научной лнтеоа-туре модуль Е часто несправедливо называют модулем Юнга (1773—1829), хотя последний никогда его не вводил. [c.34]

Следует помнить, что для валов, размеры которых устанавливают в зависимости от требований жесткости, использование дорогих легированных сталей неоправдано, так как модуль продольной упругости для всех сталей примерно одинаков и применение стали повышенного качества не способствует уменьшению диаметра вала. [c.376]

[c.376]

Сопротивление материалов (1988) — [ c.0 ]

Единицы физических величин и их размерности Изд.3 (1988) — [ c.168 , c.356 , c.374 ]

Теплоэнергетика и теплотехника Общие вопросы Книга1 (2000) — [ c.406 ]

Машиностроение Энциклопедия Т I-3 Кн 2 (1995) — [ c.36 , c.38 ]

Сопротивление материалов Издание 3 (1969) — [ c.30 ]

Волны напряжения в твердых телах (1955) — [ c.17 , c.178 , c.182 ]

Теория упругости Изд4

(1959) — [

c. 69

]

69

]

Теория пограничного слоя (1974) — [ c.21 ]

Сопротивление материалов (1964) — [ c.27 ]

Справочник машиностроителя Том 6 Издание 2 (0) — [ c.3 , c.6 , c.6 , c.13 , c.22 ]

Машиностроение Энциклопедический справочник Раздел 1 Том 1 (1947) — [ c.165 ]

Определение эффективного модуля упругости для металлической сетки Текст научной статьи по специальности «Физика»

УДК 539.3

ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНОГО МОДУЛЯ УПРУГОСТИ ДЛЯ МЕТАЛЛИЧЕСКОЙ СЕТКИ

И. К. Архипов, В.И. Абрамова

К. Архипов, В.И. Абрамова

Рассматривается упругое равновесие регулярной симметричной относительно горизонтальной оси сетевой металлической структуры. Для определения эффективного модуля Юнга при растяжении построена модель, которая заменяет сеть одним стержнем с продольным растяжением. Получены зависимости эффективного модуля такого стержня от геометрических параметров сети, показана анизотропия модуля упругости в зависимости от направления нагружения.

Ключевые слова: эффективный модуль Юнга, регулярная структура композита, металлическая сеть из регулярных структур.

Фрагменты регулярной симметрической сетевой конструкции, составленной из стержней одинакового поперечного сечения Бь представленной на рис. 1.

Рис. 1. Фрагмент регулярной сетевой конструкции

Учитывая симметрию, выделим представительный элемент, нагруженный продольной силой N2, усилия растяжения в стержнях, составляющих этот элемент, обозначим через N1 (рис. cos aE*

cos aE*

E1F1 cos2 a EF cos2 a

Учитывая, что левая часть уравнения равна N2, имеем:

N_

2 N1E* Ei cosa

Подставляем в соотношение (5) условие равновесия (1)

2N1 cos a _

Отсюда имеем:

2 N1E* Ei cosa

E 2 2 — _ cos a или E* _E1cos a

Ei 1

(4)

(5)

(6)

Таким образом, эффективный модуль продольной упругости металлической сетки зависит от модуля стержней, составляющих сеть и от угла между этими стержнями. 2.

2.

Заметим, что при растяжении сети в поперечном направлении, аналогичные выводы приводят к утверждению об анизотропии механических свойств, т.к. эффективный модуль при поперечном растяжении определя-

p

ется из формулы (7), где угол oq , т.е.

E*i = Ei cos2 (p — a) = Ei sin2 a.

(8)

Отношение продольного эффективного модуля к поперечному определяется формулой:

E*ii

E*

1

2

cos a 2

—= ctg a

sin a

(9)

В случае а = 0, конструкция сети преобразуется в один стержень, сечением 2Б1 и модулем продольной упругости Е* = Е1 .

200 ISO 130 170 160 150 140 130 120 110 100 50 SO 70 «0 50 40 JO 20 10 , Е*

\

\ \

\ \

\ \

\ \

\ \

\

\

\ \

0 1 2. 3 3 44 5 71

а

б

Рис. 3. Зависимость продольного модуля упругости для стальной (а) и алюминиевой (б) сети от угла а. —— зависимость Е* = f не является корректной и следует ограничить интервал значений а в конструкции модели.

—— зависимость Е* = f не является корректной и следует ограничить интервал значений а в конструкции модели.

Список литературы

1. Прочность, устойчивость, колебания: справочник. М: Машиностроение, 1968. 831с.

Архипов Игорь Константинович, д-р техн. наук, проф., [email protected], Россия, Тула, Российский экономический университет им. Г.В. Плеханова. Тульский филиал,

Абрамова Влада Игоревна, канд. техн. наук, доц., [email protected], Россия, Тула, Тульский государственный педагогический университет им. Л.Н.Толстого

DETERMINA TION OF EFFECTIVE MOD UL US OF ELASTICITY FOR METAL MESH

I.K. Arkhipov, V.I. Abramova

We consider the elastic equilibrium of a regular symmetrical about the horizontal axis of the metal network structure. To determine the effective young’s modulus in tension of the model, which replaces the network with one rod with a longitudinal tension. The obtained dependence of the effective modulus of such a core from the geometric parameters of the network shown anisotropy of the elastic modulus depending on the direction of loading.

To determine the effective young’s modulus in tension of the model, which replaces the network with one rod with a longitudinal tension. The obtained dependence of the effective modulus of such a core from the geometric parameters of the network shown anisotropy of the elastic modulus depending on the direction of loading.

Key words: effective Young’s modulus, regular composite structure, a metal network of regular structures.

Arkhipov Igor Konstantinovich, doctor of technical science, professor, [email protected], Russia, Tula, Plekhanov Russian University of Economics. Tula branch,

Abramova Vlada Igorevna, candidate of technical science, docent, gwoz-dew. alexandr2 013@yandex. ru, Russia, Tula, Tula Leo Tolstoy State Pedagogical University

УДК 681.513

ОПТИМАЛЬНЫЕ ПО КРИТЕРИЯМ ТОЧНОСТИ СИСТЕМЫ УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКИМИ ОБЪЕКТАМИ

М. Е. Прокофьев, Б.В. Сухинин, В.В. Сурков

Е. Прокофьев, Б.В. Сухинин, В.В. Сурков

Рассматривается ««физический» подход к решению задачи точности на основе функций переключения. Показывается, что для нелинейных систем оптимальное по точности управление в общем случае состоит из n интервалов управлений, которые могут быть найдены один за другим по мере сжатия — расширения фазового пространства в процессе функционирования системы.

Ключевые слова: аналитическое конструирование оптимальных по точности регуляторов, количество интервалов управлений.

Достаточно большой класс электромеханических объектов (например, промышленно-выпускаемые частотно-регулируемые асинхронные электроприводы с короткозамкнутым ротором с векторным или скалярным управлением, синхронные электроприводы) с достаточной точностью можно описать обыкновенным векторным нелинейным дифференциальным уравнением возмущенного движения (по терминологии А. М. Ляпунова):

М. Ляпунова):

DX = A(DX) + B(DX) • u (t), (1)

242

Модуль упругости

★ Модуль упругости

Модуль упругости-общее название нескольких физических величин, характеризующих способность твердого тела упруго деформироваться под действием сил. В области упругой деформации модуль упругости тела в общем случае зависит от напряжения и определяется производной зависимости напряжения от деформации, то есть тангенс угла наклона начального линейного участка инженерных напряжение-деформация:

E = def d (Е = защ) σ d ε {\displaystyle E\ {\stackrel {\text{def}}{=}}\ {\frac {d\sigma }{d\varepsilon }}}где:

- E — модуль упругости.

- Ε {\свойства стиль отображения значение \Попова закон нуля или единицы } — упругая деформация образца, вызванная напряжением равна отношению изменения размера образца после деформации к его первоначальному размеру.

- Σ {\свойства стиль отображения значение \Сигма } (σ {\the style property display the value of \Sigma }) — напряжение вызвало в образце действующая сила равна силе, деленной на площадь приложения силы.

В самом общем случае, зависимость напряжения и деформации закон Гука линейной:

E = σ ε {\displaystyle E={\frac {\sigma }{\varepsilon }}}.Если напряжение измеряется в Паскалях, то, поскольку деформация является безразмерной величиной, единицы Е будет Паскаль. альтернативным определением является определение, что модуль упругости-это напряжение достаточно, чтобы вызвать увеличение длины образца в два раза. это определение не является точным для большинства материалов, потому что стоимость значительно превышает предел текучести материала. или в месте удлинения становится нелинейной, но это может быть более интуитивно понятным.

Разнообразие способов, которыми могут быть изменены напряжения и деформации, включая различные направления действия силы могут быть использованы для выявления многих типов модулей упругости. вот три основных модуля:

- Модуль объемной упругости или модуль объемного сжатия K характеризует способность объекта изменять свой объем под воздействием всестороннего нормального напряжения объемной деформации, одинакова во всех направлениях. это равное величине объемного напряжения на объемном величина относительного обжатия. В отличие от двух предыдущих значений, модуль объемной упругости невязкой жидкости отличен от нуля для несжимаемой жидкости бесконечной.

- Модуль сдвига или модуль жесткости G или μ {\свойства стиль отображения значение \му } характеризует способность материала сопротивляться изменению формы при сохранении его объема, определяется как отношение напряжения сдвига к деформации сдвига, определяемой как изменение прямого угла между плоскостями, которые касательных напряжений. модуля сдвига-это одна из составляющих явления вязкости.

- Модуль Юнга E характеризует сопротивление материала на растяжение / сжатие упругой деформации, или свойство объекта деформироваться вдоль оси при воздействии силы вдоль этой оси определяется как отношение напряжения к деформации удлинения. часто модуль Юнга называют модулем упругости.

Существуют и другие модули упругости: коэффициент Пуассона, параметры Ламе.

Однородного и изотропного твердого материала, имеющего линейные упругие свойства полностью описываются двумя модулями упругости, который представляет собой пару любых модулей. если дана пара модулей упругости, все другие модули могут быть получены по формулам, представленным в таблице ниже.

В потоках невязкого отсутствуют касательные напряжения, поэтому модуль сдвига всегда ноль. это подразумевает также равенство нулю модуля Юнга.

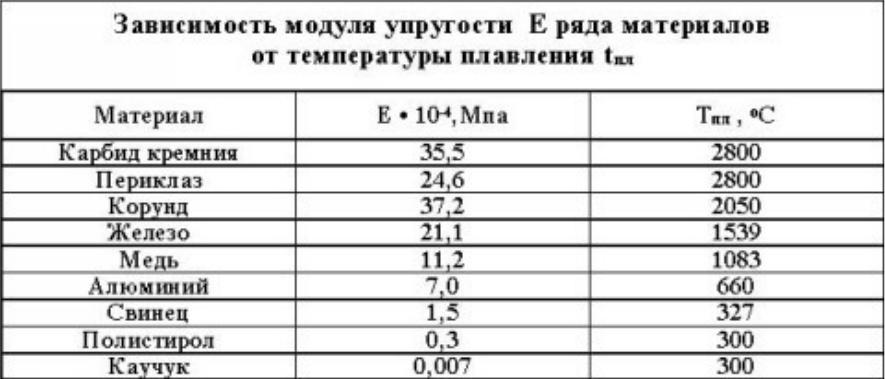

Модули упругости Е для некоторых веществ:

Определение модуля упругости и коэффициента Пуассона

0. ВВЕДЕНИЕ

В методических указаниях к лабораторной работе N 3 «Определение модуля упругости и коэффициента Пуассона» указывается цель работы, приводится характеристика испытуемого образца и даётся методика проведения испытаний.

Для лучшего усвоения материала по темам: «Растяжение и сжатие» и «Упруго – механические свойства материалов» приводятся основные теоретические положения, позволяющие квалифицированно провести испытания, экспериментально определить по одному испытанию образца величины упругих постоянных (Е и μ) и проанализировать полученные результаты.

Завершаются методические указания перечнем возможных вопросов при защите отчета по этой лабораторной работе.

2. ЦЕЛЬ РАБОТЫ

Определить опытным путем величину модуля упругости Ε и коэффициент Пуассона μ и сравнить полученные результаты со справочными данными.

3. ОБОРУДОВАНИЕ, ПРИБОРЫ И ИНСТРУМЕНТЫ

Испытательная машина – МР-0,5. Тензометрическая станция – ЦТМ-5. Штангенциркуль.

4. ХАРАКТЕРИСТИКА ОБРАЗЦОВ

Вид образца, имеющего прямоугольное поперечное сечение, представлен на рис.1. На больших сторонах поперечного сечения образца наклеены по одному тензодатчику в продольном направлении и по одному в поперечном. Каждый тензодатчик подключен к отдельному каналу тензометрической станции ЦТМ-5.

Рис. 1. Вид обра о тензо датчиками

5. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

При деформациях подавляющего большинства материалов в упругой стадии справедлив закон Гука, который устанавливает прямую пропорциональную зависимость между напряжениями и деформациями:

σ = Ε·ε (1)

Величина Ε представляет собой коэффициент пропорциональности и называется модулем упругости первого рода.). Поперечную деформацию обозначим:

абсолютную – ДЬ (Ab = bi – b),

относительную – ε1 (ε1 = Ab / b). Как показывает опыт ε’= – μ · ε,

где μ – безразмерный коэффициент пропорциональности, называемый коэффициентом Пуассона, величина которого зависит только от материала и характеризует его свойства. Знак » – » указывает, что продольная и поперечная деформации всегда противоположны по знаку. Коэффициент Пуассона принято считать положительной величиной, поэтому относительные линейные деформации берутся по абсолютной величине (μ= ε11 /1 ε |).

6. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

1. Перед испытанием студентам необходимо ознакомиться с устройством машины МР-0,5 ( первое занятие ) и правилами поведения в лаборатории при проведении испытаний (вводный инструктаж ).

2. Измеряют штангенциркулем характерные линейные размеры испытуемого образца.

3. Убеждаются в подключении тензодатчиков к тензометрической станции ЦТМ-5.

4. Наблюдают за включением машины, процессом нагружения образца начальной нагрузкой (0 – 100 Η ), которая задается преподавателем.

5. Путем последовательного переключения соответствующих каналов тензометрической станции снимают показания каждого из тензометров. Эти данные заносятся в журнал наблюдений. В отчете по лабораторной работе в разделе «Результаты испытаний» предварительно готовится таблица..

6. Наблюдают за последующими двумя ступенями нагружения (100 – 200 Η каждая по указанию преподавателя ) образца, снимают показания тензодатчиков и заносят их в таблицу.

7. В процессе проведения испытаний внимательно следят за комментариями преподавателя и при завершении испытаний по его указанию приступают к обработке результатов испытания.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

В журнале наблюдений ( табл. ) подсчитываются приращения соответствующих отсчетов и определяются их средние значения (АсрР, АсрАь АсрА2, ДсрВь АсрВ2). Затем подсчитываются средние приращения по тензометрам в продольном (АсрА) и поперечном (АсрВ) направлениях.

По найденным АсрА и АсрВ находятся значения относительной линейной деформации соответственно в продольном и поперечном направлениях:

ε = АсрА · с , ε1 = АсрВ · с ,

где с – коэффициент чувствительности тензодатчика, который определяется тарировкой и сообщается преподавателем.

Определяются значение нормального напряжеия, средин для каждой ступени нагружения образца:

σ = АсрР / F, где F – площадь поперечного сечения образца ( F = b · d).

Исходя из закона Гука при растяжении – сжатии (σ= Ε-ε) находится модуль упругости материала образца:

Ε = σ/ε.

По найденным значениям относительных деформаций в продольном и поперечном направлениях определяется величина коэффициента Пуассона:

μ=Η/Ιε|.

Для любого материала величина коэффициента Пуассона должна находиться в пределах от 0 до 0,5.

Найденные значения модуля упругости Ε и коэффициента Пуассона μ следует сравнить с соответствующими величинами, приведенными в справочной литературе и сделать выводы.

Модуль упругости древесины при изгибе вдоль волокон

Упругость древесины – способность к восстановлению исходной формы после прекращения действия нагрузки. Это механическая характеристика, присущая строительным материалам, в том числе, дереву. Характеристика математически выражается модулем упругости – соотношением между нормальными напряжениями и относительными деформациями.

Несмотря на развитие технологий, появления большого разнообразия строительных материалов, дерево было и остается тем материалом, которому отдают предпочтение многие профессиональные строители и заказчики. Дерево как строительный материал используется с незапамятных времен. Сейчас внешний вид, конструкция построек из него значительно изменились. Пролеты деревянных построек могут достигать 120 м! Проектируя подобные строения, обязательно определяют внутренние усилия от действия внешних сил, в том числе с учетом деформированного состояния. В программах для подобных расчетов одной из исходных характеристик является модуль упругости. Рассчитывая этот показатель, определяют, какую нагрузку будет испытывать доска или брус без необратимой деформации, то есть не ломаясь. Чем больше значение характеристики, тем жестче материал.

Параметры, от которых зависит упругость древесины

Модуль упругости древесины — параметр изменяющийся, на его значение влияют:

- Влажность. Упругость древесины находится в обратной зависимости от влажности. То есть при высокой влажности дерева, его способность возвращаться к исходной форме будет минимальной.

- Прямослойность. Если волокна расположены извилисто, беспорядочно, то способность восстанавливать форму у неё будет заметно ниже, чем у прямослойной.

- Плотность. Дерево с низкой плотностью не так упруго, как более плотное.

- Возраст дерева. Древесина старого дерева более упруга, чем молодого.

- Природные особенности дерева. Хвойные деревья имеют однорядные мелкие сердцевинные лучи, поэтому их древесина более упругая, хотя удельный вес у таких пород не велик.

- Возраст самой древесины. Более молодые слои ствола дерева называют заболонью, те, что располагаются ближе к центру, и, соответственно, старее – ядром. Заболонь более упругая, чем ядро.

Нормативная документация

Упругость строительных материалов, древесины в частности, в значительной мере влияет на уровень безопасности для людей зданий и сооружений, а так же сохранности материальных ценностей в них находящихся. Поэтому разрабатываются и утверждаются нормативные документы, определяющие методологию определения параметра упругости а так же расчетов и проектирования конструкций из клееной и цельной древесины.

СНиП II-25-80. Свод правил. Деревянные конструкции. Этот документ определяет методологию расчета и проектирования зданий, сооружений и конструкций из древесины (цельной и клееной). В том числе в СНиП определенно что конструкции из древесины должны:

- соответствовать требованиям расчетов по деформациям и по несущей способности;

- проектироваться с учетом условий эксплуатации, монтажа, перевозки;

- быть долговечными, что обеспечивается конструктивными решениями, защитной обработкой.

ГОСТ 16483.9-73. Межгосударственный стандарт. Древесина. Методы определения модуля упругости при статическом изгибе. В данном ГОСТе:

- установлены методы определения модуля упругости при статическом изгибе;

- описан процесс определения данного показателя при статическом изгибе кондиционированных и не кондиционированных образцов;

- даны образцы протоколов определения модулей упругости.

Модуль упругости дерева

Древесина считается упругой, если она после устранения действия силы изгибающей её, принимает исходную форму. У упругости есть предел. Он достигается, когда при изгибе деревянная детальили изделие сохранит конечную форму.Попросту говоря, предел упругости доски достигается в тот момент, когда она ломается. Свойства упругости и гибкости не идентичны. Гибкость – способность менять форму под действием внешних воздействий. Упругость – возможность возвращать утраченную форму. Дерево с высоким модулем необходимо для того, чтобы делать спортивные снаряды, мебель. Наиболее упруга древесина таких пород как ясень, бук, кария, лиственница.

Вместо термина упругость часто употребляют понятия жесткость или деформативность.

Чтобы описать способность к возвращению исходной формы, используют следующие физические величины:

- модуль упругости Е;

- коэффициент деформации µ;

- модуль сдвига G.

В общем, можно говорить о том, что при приложении силы вдоль древесных волокон, модуль упругости в 20-25 раз выше, чем если та же сила действует поперек волокон. Если сила действует перпендикулярно направлению волокон и направлена радиально, то этот показатель на 20-50 % больше, чем при действии той же силы в тангенциальном направлении.

Ниже рассмотрим более подробно эти физические величины, определяющие способность дерева возвращать исходную форму при снятии деформирующего усилия.

Модуль упругости древесины основных пород

Модуль упругости в физике рассматривается как единое наименование комплекса физических величин, характеризующих способность твердого тела (в нашем случае – дерева) упруго деформироваться, если к нему будет приложена какая-то сила.

Модуль упругости древесины (Е) – соотношение между нормальными напряжениями и относительными деформациями. Он измеряется в Мпа либо в кГс/см2 (1Мпа=10.197 кГс/см2) Выделяют несколько видов:

- вдоль волокон Еа.

- поперек волокон (тангенциальный) Еt.

- поперек волокон (радиальный) Еr.

- модуль упругости при изгибе Еизг.

Таблица. Сведения по наиболее часто используемым породам.*

Коэффициенты поперечной деформации основных пород дерева

Во время приложения нагрузки, кроме продольной деформации вдоль волокон так же появляется поперечная при изгибе.

Коэффициенты этого типа деформации приведены в таблице:

Модуль сдвига основных пород древесины

Модуль сдвига – коэффициент пропорциональности между касательными напряжениями и угловыми деформациями древесины.

Данные по модулю сдвига для основных пород приведены ниже:

Пластичность древесины

Дерево способно под давлением менять без разрушения свою форму, сохранять её после того, как давление будет снято. Такое свойство называется пластичностью. Пластичность зависит от тех же критериев, что упругость, только в обратном направлении. Например, чем выше влажность древесины, тем она более пластична, при этом менее упруга.

Пластичность дерева повышают с помощью специальной обработки. Пропаривая или проваривая его в воде, получаем более пластичный материал, которую затем используют для изготовления мебели, полозьев саней. Наивысшая пластичность у бука, вяза, ясеня, дуба. Это свойство обусловлено строением проводящей системы данных пород. У бука, например, много крупных сердцевинных лучей, изгибающих волокна древесины. Сосуды, расположенные группами в годовых слоях вяза, дуба, ясеня, сильно сдавлены более плотной поздней древесиной, поэтому пластичность этих пород высока.

Коэффициент Пуассона

При приложении нагрузки к стержню, кроме продольной деформации ε, появляется поперечная деформация ε1. Коэффициентом поперечной деформации, или коэффициентом Пуассона μ, называется отношение ε1 к ε.

Коэффициент Пуассона древесины определяют путем сжатия прямоугольных призматических образцов сечением 40х40 мм, высотой 150 мм. Чтобы измерить деформацию на образце устанавливается шесть тензометров с базой 20 мм, передаточным числом около 1000. Из этих тензометров два регистрируют продольную деформацию (деформация в направлении действия силы сжатия), остальные четыре измеряют поперечные деформации в двух взаимно перпендикулярных направлениях. Каждый из образцов шестикратно нагружают до 400 и 1600 кг при сжатии вдоль волокон, до 40 и 160 кг при сжатии поперек волокон.

Для древесины сосны, ели коэффициент Пуассона при усилии, направленном вдоль волокон v0=0,5.

Модуль упругости фанеры

Фанера – строительный материал, производимый путем склеивания нескольких слоев деревянного шпона. Она очень популяренна, и неспроста. Кроме эстетической ценности, фанера обладает рядом значений параметров, выделяющих её в ряду материалов для строительства. Проходя обработку, фанера приобретает прочность, упругость, влагостойкость.

На характеристики фанеры влияют многие факторы:

- порода дерева, используемого для шпона;

- исходное состояние сырья;

- влажность самой фанеры;

- тип и состав клея, которым соединяются слои шпона;

- технология предварительной обработки.

Для фанеры так же рассчитывается модуль упругости и все соответствующие коэффициенты.

Важно то, что модуль упругости фанеры и другие показатели выше, чем у древесины, из которой она была изготовлена.

Модуль упругости древесины рассчитывают обязательно перед постройкой кровельных, стропильных систем. Знание внутренних усилий, появляющихся в строительных материалах, важно для безопасности, долговечности постройки. Способность возвращать утраченную форму значимо при выборе материала рукояток ударных инструментов, оружейных лож.

Модуль упругости— обзор

Измерения нанотвердости

Существуют основные технологические и методологические различия между испытанием объемной твердости и наноиндентированием из-за крайней степени миниатюризации и дополнительных свойств материалов, например Модуль Юнга, измеренный на этом наноуровне. Тестеры наноиндентирования предназначены для измерения твердости тонких поверхностных покрытий, например, полученных ионной имплантацией [78,79], физическим осаждением из паровой фазы [80], термообработкой [e.грамм. 81], полимерные покрытия [например, 82] и тонкие поверхностные пленки [например, 70,83-89]. Испытания на наноиндентирование позволяют определять широкий спектр механических свойств поверхностных пленок без удаления пленки с подложки. Из-за чрезвычайно малого размера отпечатка вмятины эти измерения позволяют исследовать поверхность в различных точках и наносить на карту ее механические свойства в пространстве.

В отличие от обычных испытаний на микротвердость, наноинденторы не только позволяют измерять твердость очень тонких пленок, но также могут использоваться для определения модуля упругости.При обычных испытаниях на микротвердость невозможно измерить модуль упругости, в то время как твердость очень тонких пленок в лучшем случае измерить трудно. Причина этой трудности заключается в том, что для того, чтобы убедиться, что подложка не влияет на измерения, размер отпечатка должен быть небольшим по сравнению с толщиной пленки. Консервативное правило состоит в том, что глубина отпечатка должна быть менее 10% толщины пленки [90,91]. Однако также сообщалось, что для некоторых материалов микротвердость не изменилась, когда эта глубина составляла до 25% толщины пленки [91-94].

При наноиндентировании минимальная глубина, на которой могут быть получены значения нанотвердости, может быть уменьшена до 100 [нм] [95]. Однако кажется, что ниже 25 [нм] упругая деформация как индентора, так и материала вдавления может помешать точной оценке твердости [96]. При масштабе вдавливания, сравнимом с размером атомов, оценка глубины вдавливания должна учитывать расстояние туннелирования электронов, а также упругую и пластическую деформацию образца и индентора [96].Чрезвычайно малые смещения при наноиндентировании серьезно ограничивают методы, которые можно использовать для точного определения области оттиска. Например, для поверхностной пленки толщиной 1 [ мкм м] глубина вдавливания составляет около 100 [нм], а площадь отпечатка слишком мала, чтобы ее можно было точно определить с помощью оптических микроскопов. При наноиндентировании эту трудность преодолевают путем точного измерения характеристик смещения нагрузки.

Основной принцип работы наноинденторов заключается в способности создавать и измерять очень малые нагрузки и смещения.Механические свойства материала определяются простым измерением нагрузки, смещения и времени. Нагрузки обычно прикладываются через узел катушки и магнита или с помощью пьезоэлектрических приводов. В первом случае нагрузка определяется непосредственно по току, протекающему в катушке, а во втором используются специально разработанные датчики нагрузки. Смещение почти всегда измеряется с помощью емкостных датчиков. При вдавливании индентора в пленку возникают как упругие, так и пластические деформации. Во время пластической деформации отпечаток постоянной твердости, соответствующий форме индентора, образуется на некоторой глубине контакта « h c », в то время как упругая деформация создает дополнительную составляющую « h s » смещения.Это схематично показано на рис. 6.14.

Рисунок 6.14. Схематическое изображение процесса наноиндентирования на примере типичных данных «нагрузка-смещение» при вдавливании, где « h c » — это глубина проникновения (глубина контакта), а « h s » — упругое смещение.

(адаптировано из [91])Основными проблемами, связанными с техникой наноиндентирования, являются: чрезвычайная восприимчивость к вибрации, сложность управления движением компонентов с очень малыми допусками и более высокая вероятность сильных адгезионных сил, препятствующих втягиванию индентор после разгрузки.Для получения надежных данных без помех от вибрации и т. Д. Наноинденторы устанавливаются на систему без вибрации, а движение индентора контролируется пьезоэлектрическими преобразователями, способными перемещать индентор со скоростью от 1 до 10 [нм / с] с минимальной обнаруживаемой силой 1 [ мкм Н] [87,97]. Однако также было достигнуто разрешение по нагрузке и смещению лучше, чем 0,01 [ мкм, Н] и 0,1 [нм] [91]. Радиусы алмазного наконечника обычно находятся в диапазоне от 0,1 от до 1 [ мкм м] и апикальный угол 80 ° обычно используются для индентора [87,91].Значения этих радиусов необходимо учитывать, чтобы получить точные результаты; это особенно верно для небольших вдавливаний [91].

Еще одним серьезным недостатком этого метода является эффект «скопления» или «втягивания» материала вокруг отпечатка на измеренную глубину вдавливания [77]. Этот эффект можно исправить, и с помощью этих приборов можно получить воспроизводимые измерения нанотвердости [например, 70,77,91,92,98,99]. Кроме того, этот метод также позволяет определить модуль Юнга, который может быть непосредственно измерен по наклону кривой напряжения-деформации в упругом режиме, полученном во время цикла разгрузки [e.грамм. 77,91,99,100].

Наиболее распространенный метод измерения твердости и модуля упругости тонкой пленки заключается в создании небольших углублений в пленке, обычно с помощью индентора Берковича, при непрерывной регистрации нагрузки на вдавливание « P » и смещения « h», в течение один полный цикл погрузки и разгрузки [91,98,99,101]. Индентор Берковича имеет идеальную трехстороннюю пирамидальную геометрию с тем же соотношением глубины и площади, что и индентор Виккерса [102,103].Эта особая форма индентора, то есть трехсторонняя, намного проще в изготовлении, чем четырехсторонний индентор, такой как индентор Виккерса. Довольно сложно отшлифовать четырехсторонний индентор Виккерса до точки. Недостатком остроконечных инденторов является то, что они создают отпечатки почти постоянной пластической деформации, и возникают трудности с оценкой модуля упругости по непрерывно изменяющейся кривой разгрузки. Эти проблемы устраняются с помощью сферических инденторов, поскольку переход от упругого к пластическому поведению может быть легко определен и, следовательно, найден предел текучести [104].Однако заостренные инденторы очень полезны при исследовании тонких пленок, требующих неглубокого вдавливания, и, следовательно, игла Берковича чаще всего используется для оценки наномеханических свойств материалов. Также были разработаны экспериментальные процедуры для компенсации формы острия [71].

Во время теста наноиндентирования измеряемыми величинами являются пиковая нагрузка ‘ P max ‘, смещение при пиковой нагрузке ‘ h max ‘, начальная жесткость контакта разгрузки S = dP / dh, и.е. наклон начального участка кривой разгрузки и смещение, найденное путем линейной экстраполяции начального участка кривой разгрузки на нулевую нагрузку « ч 0 ». Типичные данные «нагрузка-смещение» показаны на рис. 6.14 [91].

Когда индентор извлекается, данные нагрузки-смещения записываются, а данные упругой разгрузки используются для соотнесения экспериментально измеренных величин с предполагаемой площадью контакта и эффективным модулем упругости [69,91,105,106].Например, приведенный модуль упругости пленки « E r » определяется из значения разгрузочной контактной жесткости « S », то есть:

(6.1) S = dPdh = 2πErA

где:

| S | — контактная жесткость [Н / м]; |

| P | — нагрузка [Н]; |

| ч | — водоизмещение [м]; |

| A | — площадь контакта [м 2 ]; |

| E r | — приведенный модуль упругости [Па], т.е.e .: |

1Er = 121 − υf2Ef + 1 − υi2Ei

, где:

| E f | — модуль упругости пленки [Па]; |

| υ f | — коэффициент Пуассона пленки; |

| E i | — модуль упругости индентора [Па]; |

| υ i | — коэффициент Пуассона индентора, т.е.грамм. для алмаза E i = 1141 [ГПа] и υ i = 0,07 [107]. |

Твердость пленки определяется по ее нормальному определению, т.е.

(6.2) H = PmaxA

Площадь контакта при пиковой нагрузке оценивается по глубине контакта ‘ h c ‘, то есть A = f (h c ) и зависит от формы индентора. Глубина контакта рассчитывается по следующей формуле [99]:

(6.3) hc = h0 + 0.25hmax ‐ h0 = hmax ‐ 0,75Pmax / S

где:

| h 0 | находится путем линейной экстраполяции начальной доли кривой разгрузки [м], показанной на рисунке 6.14, до нуля. нагрузка [91]; |

| h max | — смещение при пиковой нагрузке ‘ P max ’ [м]; |

| P max | — максимальная нагрузка [Н]. |

Более совершенные инструменты позволяют непрерывно измерять контактную жесткость « S » во время теста наноиндентирования [91,108,109].При использовании в сочетании с уравнением (6.1) полученные данные предоставляют информацию об изменениях модуля упругости или площади контакта. Метод непрерывного измерения жесткости предлагает способ непрерывного измерения контактных площадей контактов нанометрового размера во время теста наноиндентирования [91, 110].

На крошечный отпечаток вмятины, создаваемый наноиндентором, легко повлиять шероховатость поверхности, поэтому необходимо соблюдать осторожность, чтобы найти отпечаток вдавливания на плоской части поверхности. Испытания на нанотвердость часто проводят с помощью микроскопа, чтобы облегчить точный контроль индентора и обеспечить одновременное наблюдение микроскопических особенностей поверхности вместе с вариациями нанотвердости и механических свойств пленки.Оптический микроскоп не обеспечивает достаточного разрешения для вмятин размером примерно 0,1 [ мкм м], поэтому для получения изображения области вдавливания обычно используется АСМ (атомно-силовой микроскоп). Для этой цели также можно использовать другие специализированные микроскопы с большим увеличением, описанные в главе 8. Аппарат для испытания на нанотвердость (наноиндентор) схематично показан на рисунке 6.15.

Рисунок 6.15. Схематическое изображение наноиндентора.

Процедура вдавливания может незначительно отличаться в зависимости от типа используемого индентора, но основные шаги одинаковы для всех инденторов. Сначала опускают индентор с постоянной нагрузкой на подвесные пружины, пока не установится контакт с образцом. После того, как исследуемый участок был определен, нагрузка на индентор постепенно увеличивается, и поддерживается либо постоянная нагрузка, либо постоянная скорость смещения. Нагрузка и глубина вдавливания контролируются во время циклов загрузки и разгрузки.Сила сопротивления подвешиваемых пружин и смещение, связанное с измеренной податливостью прибора, компенсируются [77].

В одной из ранних разработок смещение определялось по измерениям интенсивности света, отраженного от зеркала на тарелке для образцов, как схематично показано на рис. 6.16 [87].

Рисунок 6.16. Схематическое изображение прибора для измерения нанотвердости (наноиндентора).

(адаптировано из [87])Свет попадал на зеркало через оптоволокно, а при его возвращении измерялся фотодетектором.После установления контакта между образцом и индентором расстояние между оптоволокном и зеркалом регулировалось микрометрическим винтом [87]. Затем фиброоптическое положение фиксировалось винтом, и нагрузка прикладывалась к индентору через пьезоэлектрический привод. Во время фазы нагрузки напряжение на пьезоэлектрическом приводе увеличивалось, заставляя индентор проникать в образец, а во время разгрузки это напряжение снижалось. Сообщается, что для этого прибора разрешение смещения составляет 4 [нм] [87].

Технологические разработки в этой области происходят быстро, и время от времени появляются новые улучшенные конструкции наноинденторов. Несмотря на то, что принципы работы этих инструментов остаются неизменными, разработки в области электроники позволяют повысить точность управления и улучшить разрешение по перемещению и нагрузке.

Используемые датчики перемещения различаются в зависимости от конструкции прибора и производителя. К датчикам перемещения относятся: поляризационные интерферометры [77,111,112] (глубина вдавливания измеряется с разрешением 0.2 [нм] [77]), индуктивные преобразователи смещения [например, 113] (разрешение 5 [нм]) или емкостные преобразователи [например, 70,114-116]. Сообщалось, что для емкостных преобразователей разрешение смещения достигает 0,015 [нм] [76,116] и даже выше [117].

Также доступны наноинденторы, которые позволяют проводить измерения трения, износа, сопротивления наноцарапинам, вязкости разрушения, модуля упругости и т. Д. [Например, 77,117].

ГЛАВА II — Свойства США

ВЗАИМОСВЯЗЬ МЕЖДУ УЛЬТРАЗВУКОВОЙ СКОРОСТЬЮ И УПРУГОЙ МОДУЛЯМИ

- МОЛОДЕЖНЫЙ МОДУЛЬ

КОЭФФИЦИЕНТ ПУАССОНА

LAME ‘КОНСТАНТЫ

ТЕМПЕРАТУРА ДЕБИ

АДИАБАТИЧЕСКИЙ МОДУЛЬ ПРОТИВ ИЗОТЕРМИЧЕСКОГО МОЛОДЕЖНОГО МОДУЛЯ

МОЛОДЕЖНЫЙ МОДУЛЬ

В силу симметрии соотношение скоростей ультразвука к касательному модулю найден для изотропных однородных материалов путем упрощения 36 возможных упругих постоянных, полученных для анизотропных материалов.Формулы для изотропных однородных материалы показаны ниже. Продольная скорость определяется выражением

когда длина волны распространяющегося ультразвука больше, чем в пять раз больше диаметра стержня или стержня. Эффективная жесткость модуль Y L такого ограниченного ¹ сечения будет выше, чем модуль Юнга Y o для свободного стержня. где формула для Y o учитывает сдерживающий силы для C L: , с пределом b = 1, когда п = 0.5. Модуль жесткости — это комплексное число с мнимой частью. соответствующий коэффициенту потерь. Когда коэффициент потерь мал, его обычно игнорируют, и модуль жесткости записывается как номер скейлера.

Уравнение (4)

где K = модуль объемной упругости, G = модуль сдвига и

Уравнение (5)

¹ Ультразвук, распространяющийся по длине стержня, будет заставляют поперечные размеры изменяться динамически в соответствии с к положению волны давления внутри бара.Материал с бесконечным поперечным размером не ограничивает поперечный края продольной волны напряжений.

где n = коэффициент Пуассона. Когда n равно 1/2, C L не определено.

Однако модуль Юнга эквивалентен

E = 3K (1-2n)

Уравнение (6)Теперь, подставив уравнение. (6) в уравнение. (5) условие может быть установлено, что справедливо для идеальной простой жидкости, т. е. жидкость без вязкости.Сначала позвольте

3 (1 — 2n) (1 — n) / [(1 + n) (1 — 2n)] = 1 Уравнение (7)

Решение уравнения. (7) дает

3 (1-2n) = 1 + n

2 = 4n

n = 1/2

Следовательно, поскольку n = 1/2, материал соответствует требованиям к жидкости, и замена скорости может быть завершена для идеального жидкое состояние

CF = (K /) ¹ / ² Уравнение (8)

который описывает скорость звука во многих жидкостях и газы.Скорость сдвига находится в материалах, которые выдерживают сдвиг. силы, такие как большинство твердых тел и многие вязкие жидкости. Сдвиг скорость звука определяется выражением

Cs = (G /) ¹ / ² Уравнение (9)

Теперь можно ошибочно комбинировать уравнение. (8) и (9) и заменить результат обратно в формулу. (4), что тогда дало бы

Уравнение (10)

Однако более раннее требование наложено на справедливость уравнения. (8) будет нарушено, если требование справедливости для уравнения.(9) остается существующий, то есть материал не может быть идеальной жидкостью и поддерживать усилия сдвига. Читателю остается предположить, Уравнение (10) может преобладать сразу после детонации высокого взрывчатого вещества в твердый материал, в результате чего этот материал становится совершенно жидкий на мгновение. Однако маловероятно, что материал мог выдержать силы сдвига в этот момент во время. Есть еще одна продольная скорость звука, которая встречается в материалах, способных выдерживать силу сдвига.Эта продольная скорость называется продольной, стержневой или скорость тонкого стержня. Стержни, стержни или проволока, которые подвергаются волна сжатия с длиной волны более пяти раз размер поперечного сечения стержня позволяет волне распространяться при пониженной скорости по сравнению с объемным образцом продольной волна. Эта скорость, C o, связана с модулем Юнга формулой. (11).

Co = (E /) ¹ / ² Уравнение (11)

и рассчитывается либо из C, L и C s или измерено специально разработанные образцы и преобразователи.Решая уравнение. (9) для модуль сдвига,

G = C²s уравнение (12)

и подставив это уравнение в уравнение. (4) модуль объемной упругости рассчитывается:

[K + (4/3) C²s] / Уравнение (13)

а также

K = [C²L — (4/3) C²s]

Отношение модуля Юнга к объему и модулю сдвига является

E = 9 кг / (G + 3 K) уравнение (14)

Если уравнение(13) заменяется K, и уравнение. (12) заменяется для G в уравнении. (14) модуль Юнга принимает вид

E = C²s (3 C²L — 4 C²s) / (C²L — C²s) Уравнение (15)

и подставив уравнение. (15) в уравнение. (11) скорость расширения становится

Зависимость скорости растяжения от скорости сдвига очевиден и согласуется с концепцией, что материалы которые не могут поддерживать силы сдвига, например жидкости с нулевым вязкость, не может распространяться со скоростью растяжения.Экстенсиональный скорость может быть визуализирована как волна давления сжатия, которая проявляет эффект маниска на стенках образца при распространении волны по оси стержня.

КОЭФФИЦИЕНТ ПУАССОНА

То, что все упругие постоянные взаимосвязаны, является аксиомой. Следовательно, как только изотропные модули установлены, пуассоновский Соотношение может быть рассчитано. Коэффициент Пуассона также является функцией соотношение продольной и поперечной скоростей,

v = [1-2 (Cs / CL) ²] / [2-2 (Cs / CL) ²] Ур.(17)

а набор кривых приведен в Справочнике по неразрушающему контролю. ²¹, обозначающее соотношение любых двух из четырех скоростей ультразвука как функция коэффициента Пуассона.

ХРАМНЫЕ КОНСТАНТЫ

Имеются две упругие постоянные Ламе, рассчитанные на основе скоростей ультразвука. Одна из постоянных Ламе задана как модуль сдвига. Другой иногда называют модулем Хромости. Хромой модуль ¹ ° является определяющим фактором как для продольного, так и для продольного скорости сдвига:

C²L = (+ 2 G) / Ур.(18)

и, изменив формулу, модуль Ламе равен

= (C²L — 2 C²s) Уравнение (19)

Модуль Хромости, возможно, заинтересует тех, кто работает с пластмассовые материалы. По мере увеличения коэффициента Пуассона модуль Хромости численно приблизится к модулю объемной упругости. Модуль сдвига исчезнет, когда вязкость жидкости приблизится к нулю. Это можно увидеть из признания уравнения для объемный модуль: К = + [2 µ / 3], где сдвиг приближается к нулю для жидкостей и одновременно пуассоновский отношение приближается к 0.5. Скорость сжатия жидкостей равна пропорциональна модулю объемной упругости, как показано в уравнении (8)

ТЕМПЕРАТУРА ДЕБИ

Механизмы тепловых потерь (температурная зависимость) материалов. наиболее подходящим образом описывается в терминах температуры Дебая, . Температуру Дебая можно рассчитать с помощью бесконечная среда, сдвиговые и продольные скорости. Значение интегральная скорость 5 рассчитана для изотропного материала а затем введен в уравнение, содержащее постоянную Планка, Больцмана константа, число Авогадро, средний атомный вес и плотность материала.Средняя интегральная скорость C M определяется выражением

CM = [3 (Cs CL) ³ / (2 C³L + C³s)] ¹ / ³ Уравнение (20)

а температура Дебая

(Градусы Кельвина)

Где:

ч / к = постоянная Планка / постоянная Больцмана = 47,99216

° K с [1 / 10¹²],

P = Число атомов в молекуле,

N = число Авогадро (602,2167 x 10 ²¹ x [1 / кмоль])

M = Средний атомный вес.

АДИАБАТИЧЕСКИЙ МОДУЛЬ В ОТНОШЕНИИ ИЗОТЕРМИЧЕСКОЙ МОЛОДЕЖИ

Ультразвуковые измерения скорости при испытании материалов не позволяют время, достаточное для термодиффузии. Следовательно, модуль Юнга, рассчитанный по скоростям ультразвука, является адиабатическим модуль упругости, который немного выше изотермического модуля. Связь между адиабатическим и изотермическим коэффициентами Юнга. модуль определяется по формуле:

EA / Ei = 1 + a²T (EA / CP) Ур.(22)

Ei / EA / [1 + {a²T (EA / CP)}]

EA = Ei CP / (CP — Ei a² T)

Где:

a = коэффициент теплового расширения, м / м / ° K

Cp = удельная теплоемкость при постоянном напряжении, Дж / кг ° K

T = абсолютная температура

r = плотность

EA = адиабатический модуль Юнга

Ei = изотермический модуль Юнга

Вы можете продолжить с Главы III и начать с:

ЧТО ЕЩЕ? ПОСМОТРЕТЬ НЕКОТОРЫЕ ДРУГИЕ ТЕХНИКИ

| Первая страница | | Вернуться к содержанию | | Вверх |

Рольф Дидерихс 22.Ноябрь 1995 г., [email protected]

/ DB: Артикул / AU: Brown_A_E / CN: US / CT: UT / ED: 1996-03КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИГЛАВА — 4

СВОЙСТВА КОМПОЗИТОВ — МИКРОМЕХАНИКА

4.1 ВВЕДЕНИЕ

4.2 ОДНОНАПРАВЛЕННЫЕ КОМПОЗИТЫ

4.2.1 Упругие свойства (Инженерные константы)

4.2.2 Прочностные характеристики Однонаправленные композиты

4.2.3 Гигротермические свойства

4.3 КОМПОЗИТЫ ЧАСТИЦ И КОРОТКОГО ВОЛОКНА

4.3.1 Композиты из твердых частиц

4.3.2 Композиты с короткими волокнами

4.4 БИБЛИОГРАФИЯ

4,5 УПРАЖНЕНИЯ

4,1 ВВЕДЕНИЕ

Механические и гигротермические свойства композитов: первостепенное значение при проектировании и анализе композитных конструкций.В механические свойства — это прежде всего модули и прочностные характеристики. Гигротермические свойства: коэффициент расширения за счет влаги (β), коэффициент диффузии тумана (d), коэффициент теплового расширения (α), тепловое проводимость (k) и теплоемкость (c). Микромеханический анализ касается теоретическое предсказание этих свойств составляющих волокон и матрицы, а также ряд других параметров, таких как форма, размер и распределение волокон, несовпадение волокон, свойства поверхности раздела волокно-матрица, пустотное содержимое, разрыв волокна, растрескивание матрицы и т. д.Исследования в микромеханика использует микромодели, поскольку диаметры волокон обычно варьируются в зависимости от микроскопический масштаб от 5 до 140 м. Микромодели должны имитировать микроструктура реалистичного композита, но это обычно делает модели очень сложный. Проблемы, связанные с такими сложными моделями, обычно решаются использование передовых аналитических методов, а также численного анализа техники (методы конечных элементов и конечных разностей). Даже в случае сложная модель, упрощенная идеализация с достаточно хорошим приближением желателен настоящий композит, иначе он ни к чему не приведет.Нет в этой главе представлена полная теоретическая основа различных микромодели, используемые для аналитического прогнозирования всех свойств композита. В изложение ограничено лишь несколькими более простыми случаями, чтобы познакомить читателя фона развития в этой области. Дополнительная микромеханика отношения для однонаправленных композитов, которые могут найти применение в дизайне приложения, перечислены в таблице 4.1. Типичные свойства некоторых распространенных волокна и матрицы перечислены в таблицах 4.2 и 4.3 соответственно. В составные свойства нескольких составных систем, полученных с использованием некоторых из отношения, представленные в этой главе, перечислены в Таблице 4.4. Таблицы с 4.1 по 4.4 включены в конце этой главы.

4.2 ОДНОНАПРАВЛЕННЫЕ КОМПОЗИТЫ

4.2.1 Упругие свойства (инженерные константы)

Соотношение напряжение-деформация обеспечивает базовый интерфейс между материал и структура.Для одномерного изотропного упругого тела Закон Гука σ = E определяет поведение напряжения и деформации. Здесь E — материал постоянная и обычно обозначается как постоянная упругости (инженерная постоянная) или Модуль для младших. Помимо E, другая обычная инженерная константа для двумерным или трехмерным изотропным телом является коэффициент Пуассона ν. Модуль сдвига G не является независимым, но связан с E и ν как

G = E / 2 (1+ ν ).Композиционный материал существенно неоднороден по природы, поэтому технические константы, определенные выше, для изотропного материал не действителен. Здесь мы рассматриваем трехмерный блок однонаправленный композит (рис. 4.1), в котором волокна выровнены по оси x ‘ 1 ось. Упругое поведение для такого трехмерного тела

ортотропна, а инженерные константы равны « (Три модуля Юнга по трем основным осям материала x ‘ 1 , x ‘ 2 , x’ 3 ), ν ‘ 12 , ν ‘ 13 , ν ‘ 23 , ν ‘ 21 , ν ‘ 31 , ν ‘ 32 , (шесть коэффициентов Пуассона) и G ‘ 12 , G’ 13 , G ‘ 23 , (три модуля сдвига).Из них первые девять инженерных констант, т. Е. Три Модули Юнга и шесть коэффициентов Пуассона не являются независимыми. Благодаря симметрии соответствия (см. уравнение 6.18) они связаны согласно

(4,1)

Обратите внимание, что

(4,2)

Здесь ν ‘ 12 и ν ‘ 13 обычно называются основными коэффициентами Пуассона.

«Механика материаловедения» обеспечивает удобный средство для определения упругих свойств композита. Предполагается, что композит без пустот, соединение волокна с матрицей идеальное, волокна одинакового размера и формы и равномерно распределены, а поведение материала линейный и эластичный.

Рассмотрим двумерную однонаправленную пластину (рис. 4.2), в который мы определяем как небольшой элемент объема, который представляет не только микроуровень структурные детали, а также общее поведение композита.Просто элемент представительного объема состоит из изотропного волокна, заключенного в изотропная матрица (рис. 4.2б). Этот элемент объема дополнительно упрощен, как показано на рисунке. на рис. 4.2c, на котором предполагается, что волокно имеет прямоугольное поперечное сечение той же толщины, что и матрица. Соотношение ширины выбрано одинаковым как объемная доля волокна в самом композите. Цель состоит в том, чтобы получить свойства композита (E ‘ 11 , E’ 22 , ν ‘ 12 , G 12 ) по модулям, коэффициентам Пуассона и объемным долям волокно и матрица.

Модуль продольной упругости, E ‘ 11

Микромодель (рис. 4.2c) подвергается одноосное растягивающее напряжение σ` 11 , как показано на рис. 4.3. Предполагается, что плоские сечения остаются плоскими после деформации. Следовательно,

‘ 11 =’ 11f = ‘ 11 м = ΔL / L

и σ ‘ 11f = E’ 11f ‘ 11 , σ’ 11m = E ‘ 11m ‘ 11 , σ ‘ 11 = E’ 11 ‘ 11 (4.3)

Теперь σ ‘ 11 Вт = σ ‘ 11 f Вт f + Σ ‘ 11 м Вт м (4,4)

Подставляя уравнение. (4.3) в уравнение. (4.4) и переставляя, получаем

E ‘ 11 = E’ 11f W f / W + E ‘ 11 м W м / Вт (4.5)

Учитывая, что объемные доли волокна и матрицы равны

V f = W f / W и V м = W м / W соответственно, уравнение. 4.5 снижается до

E ‘ 11 = E’ 11f V f + E ‘ 11м V м (4.6)

Уравнение 4.6 определяет составное свойство как «взвешенную» сумму составляющих свойства и часто называют «правилом смешения».

Поперечный модуль, E ‘ 22

Растягивающее напряжение σ ‘ 22 приложено вдоль направление x ‘ 2 (рис. 4.4), и предполагается, что одно и то же действует как на волокно и матрица. Напряжение на волокне и матрице

‘ 22 f = σ’ 22 / E ‘ 22f и ‘ 22 м = σ’ 22 / E ‘ 22 м (4.7)

также ‘ 22 = ΔW / W

и ΔW = ‘ 22f (V f W) + ‘ 22 м (В м Вт)

Итак, ‘ 22 = ΔW / W = ‘ 22 f V f + ‘ 22 м В м

или,

или,

или же, (4.8)

Главный коэффициент Пуассона, ν ‘ 12

Микромодель подчеркнута, как и в случае определения E` 11 (рис. 4.3). Поперечное сжатие обозначается как ΔW и вносится как волокном, так и матрицей. Таким образом,

ΔW = (ΔW) f + (ΔW) м

или, ΔW = W V f ν ‘ 12f ‘ 11 + W V m ν ‘ 12m ‘ 11 (4.9)

Сейчас , (4.10)

и ‘ 22 = — ΔW / W (4.11)

Комбинируя уравнения. С 4.9 по 4.11 получается

или, ν ‘ 12 = V f ν ‘ 12 f + V м ν ‘ 12 м (4.12)

Модуль сдвига в плоскости, G ‘ 12

На микромодель теперь действует напряжение сдвига σ ‘ 12 как показано на рис. 4.5, и предполагается, что и волокно, и матрица испытывают такое же напряжение сдвига.

‘ 12f = σ’ 12 / G ‘ 12f и ‘ 12 м = σ’ 12 / G ‘ 12 м (4.13)

Теперь Δ = ‘ 12 W = W V f ‘ 12f + W V м ‘ 12 м

или, ‘ 12 = V f ‘ 12f + V м ‘ 12 м (4.14)

также, (4.15)

Подставляя уравнения. 4.13 и 4.15 в формулу. 4.14 и исключив σ ‘ 12 с двух сторон, получаем

или же, (4,16)

Отметим, что для изотропного волокна

E ‘ 11f = E’ 22f = E f , ν ‘ 12f = ν f

и (4.17)

а для изотропной матрицы

E ‘ 11 м = E’ 22 м = E м , ν ‘ 12 м = ν м

и (4,18)

Уравнения 4.6 и 4.12 дают достаточно точную оценку продольного модуль E 11 и ν 12 соответственно.Однако поперечный модуль упругости E 22 и модуль сдвига G 12 , оценивается по формулам. 4.8 и 4.16, не так точны в основном по причине что напряжения как в волокне, так и в матрице считаются одинаковыми. Элемент объема, рассмотренный в вышеупомянутом подходе механики материалов, действительно неадекватно представляют микроструктуру композита. Передовой аналитические методы используют лучшие микромодели наряду с реалистичным материалом поведение и граничные условия.Аналитический метод с использованием самосогласованного полевая модель обеспечивает лучшую оценку свойств композита по сравнению с к механике материалов подход. Модель предполагает, что композит концентрический цилиндр (рис. 4.6), в котором расположена трансверсально изотропная матрица. Хотя предполагаемая микромодель проста, она позволяет сформулировать задача, основанная на теории упругости, так что можно достичь вариации напряжений и деформаций в реалистичной манере, а также соотношения для Затем выводятся эффективные составные свойства.Эти свойства выражаются следующим образом:

(4,19)

(4.20)

(4,21)

(4,22)

(4,23)

где K ‘- модуль объемной упругости при плоской деформации.

(4.24)

в котором K ‘, G’ 23 , ν ‘ 12 2 и E’ 11 являются определены в уравнениях. С 4.19 по 4.23.

(4,25)

с E ‘ 11 , E’ 22 , K ‘и ν’ 12 , определенными в выше отношения.

Обратите внимание, что для изотропных волокон и матриц

;

и (4.26)

4.2.2 Прочностные характеристики однонаправленных композитов

Прочность материала определяется как уровень напряжения при котором происходит сбой. Прочность — это материальная константа. Большинство из изотропные конструкционные материалы обладают только одной константой — одноосным предел прочности. Прочность на сдвиг обычно связана с растяжением. сила. Хрупкий изотропный материал может иметь разные значения прочности в растяжение и сжатие и может быть назван двухпостоянным материалом.В Напротив, композит — это многопостоянный материал. Ссылаясь на рис. 4.1, он Можно сказать, что однонаправленный композит может обладать тремя нормальными значениями прочности X ‘ 11 , X’ 22 , X ‘ 33 и три значения прочности на сдвиг X’ 12 , X ‘ 13 , X’ 23 . Нормальная сила может иметь разные значения при растяжении и сжатии, поскольку сжимающая сила обычно вызывает преждевременный выход из строя из-за коробления волокон с очень высоким коэффициент стройности.Итак, всего существует девять независимых силовых констант. X ‘ 11 т , X’ 22 т , X ‘ 33 т , X ‘ 11 c , X’ 22 c , X ‘ 33 c , X ‘ 12 , X’ 13, X ‘ 23 .