Метод экструзии — Справочник химика 21

Наконец, назовем еще две важные области применения экструзии нанесение тонкого слоя пластмассы на различные подложки (ламинирование) и изготовление моноволокна. Пример ламинированных изделий — бумага для молочных пакетов, покрытая с двух сторон тонкими слоями полиэтилена. Покрытие одновременно обеспечивает водонепроницаемость и позволяет осуществлять тепловую сварку. Более подробные сведения о различных методах экструзии можно найти в литературе [16, 20, 27]. [c.19]Поликарбонаты отличаются большой стойкостью к нагреванию, действию кислорода, бензина, масел. Достаточно стойки к действию кислот и щелочей. Обладают хорошими физико-механическими свойствами. Применяются для изготовления волокон, пленок, лаков. Легко перерабатываются методами экструзии или литья под давлением в изделия с хорошими механическими свойствами и теплостойкостью. [c.398]

Среди смешанных катализаторов с одинаковой частотой встречаются контакты, формуемые из дисперсных твердых тел (преимущественно таблетированием), и катализаторы, получаемые формовкой пастообразных масс (преимущественно методом экструзии). Формовка катализатора гранулированием и прессованием полусухой массы относительно мало распространена.

Это означает, что возрастание давления в экструдере равно снижению давления в головке. Однако изменения массового расхода и давления представляют интерес не только как параметры процесса. С величиной генерируемого давления связаны также изменения те 1-пературы и мощности, потребляемой червяком экструдера. Наконец, мы заинтересованы в увеличении степени смешения, которая характеризуется функциями ФРД и ФРВ, или, другими словами, интерес представляют средняя деформация сдвига и среднее время пребывания материала в экструдере. Математические модели подсистем позволяют определить связь между основными интересующими нас технологическими параметрами (т.

Встречаются и более сложные комбинации операций смешения и увлажнения компонентов и формования катализатора. Так, например, одну часть сухой смеси размолотых компонентов увлажняют водой до пастообразного состояния, формуют, смешивают с другой частью смеси, увлажняют водой до пастообразного состояния, смешивают с древесной мукой и направляют на формование методами экструзии или прессования.

К, Mg, 5г, Ва, окислы В, Ре, Сг, N1. Мп). Большую часть смеси увлажняют водой до пастообразного состояния, формуют и прокаливают при 1350 С. Сформованный материал измельчают, смешивают с остальной частью смеси, увлажняют водой до пастообразного состояния, затем смешивают с древесной мукой, формуют методом экструзии или прессованием и прокаливают при 1400 С или при более высокой температуре [c.65]

Предполагая равномерное распределение температур в меди, так как ее теплопроводность приблизительно в 2000 раз больше, чем теплопроводность ПЭ, решите задачу теплопроводности при охлаждении изолированного провода. Коэффициент теплопередачи равен 2839 Дж/(м2.с-К), а теплофизические свойства ПЭ приведены на рис. 9.17.

Предполагая равномерное распределение температур в меди, так как ее теплопроводность приблизительно в 2000 раз больше, чем теплопроводность ПЭ, решите задачу теплопроводности при охлаждении изолированного провода. Коэффициент теплопередачи равен 2839 Дж/(м2.с-К), а теплофизические свойства ПЭ приведены на рис. 9.17. Высокие диэлектрические характеристики термоэластопластов [25, 35], особенно в области высоких частот (до 10 Гц), дают возможность применять их в качестве электроизоляционного материала, перерабатывающегося в изделия методом экструзии. В этом случае для улучшения тепло-и температуростойкости при удовлетворительных диэлектрических и физико-механических свойствах необходимо в качестве наполнителя применять мелкодисперсную двуокись кремния [36]. [c.291]

Термоформование относят к вторичным методам переработки, поскольку при этом методе изделия формуются из плоской заготовки (пленка, лист), полученной методом экструзии. Однако типичный агрегат для термоформования может быть выполнен как совместно с экструзионной установкой, так и без нее. Если объем производства rie очень велик, то при формовании изделий из тонкостенных пленок используют рулоны пленки, изготовленные в другом месте. Более подробно термоформование рассмотрено в гл. 15.

Стекловолокно —одно из самых дешевых, стабильных и инертных материалов, устойчивое в кислотах, щелочах, при высокой температуре, против бактерий и грибков, малопластично и плохо сопротивляется истиранию. Эти показатели несколько улучшаются при пропитке стекловолокна смолами, -однако при этом усложняется технология производства и повышается стоимость каркасов. Наиболее технологичны в изготовлении пористые пластмассовые трубки и гладкие стержни с продольными пазами на рабочей поверхности, получаемые методом экструзии, но их прочность недостаточна для высоких давлений.

Получение полипропиленовых пленок методом экструзии через кольцевую щель с последующим раздувом трубчатой заготовки можно осуществлять на том же оборудовании, которое используется для экструзии пленок из полиэтилена, если только оно позволяет установить температурный режим переработки, соответствующий пределам температур 220—250° С. Прогрев материала до достижения вязкотекучего состояния обеспечивается при его движении через цилиндр экструзионной машины. При изготовлении пленок методом экструзии с раздуванием расплавленный полипропилен обычно выдавливается через угловую головку, конструктивно сходную с головкой для экструзии разветвленного полиэтилена. Температура в головке экструдера обычно на 10—20°С ниже, чем на конце червяка [71]. Расплав выходит из головки в виде трубчатой заготовки и тотчас же раздувается сжатым воздухом в рукав до заданной толщины. Сжатый воздух для раздувания полипропиленовой трубы подается через дорн. С наружной стороны труба охлаждается воздухом, благодаря чему предотвращается чрезмерная деструкция полимера [76]. Раздувание трубы можно производить азотом. В этом случае готовая пленка имеет предел прочности при растяжении до 353 в то время как

Прогрев материала до достижения вязкотекучего состояния обеспечивается при его движении через цилиндр экструзионной машины. При изготовлении пленок методом экструзии с раздуванием расплавленный полипропилен обычно выдавливается через угловую головку, конструктивно сходную с головкой для экструзии разветвленного полиэтилена. Температура в головке экструдера обычно на 10—20°С ниже, чем на конце червяка [71]. Расплав выходит из головки в виде трубчатой заготовки и тотчас же раздувается сжатым воздухом в рукав до заданной толщины. Сжатый воздух для раздувания полипропиленовой трубы подается через дорн. С наружной стороны труба охлаждается воздухом, благодаря чему предотвращается чрезмерная деструкция полимера [76]. Раздувание трубы можно производить азотом. В этом случае готовая пленка имеет предел прочности при растяжении до 353 в то время как

Полиэтилен перерабатывают в изделия различными методами — экструзией, литьем под давлением, формованием, выдуванием, напылением и др. [c.10]

Пленочный пластикат получают вальцеванием н экструзией. Технологический процесс производства пленочного пластиката методом экструзии состоит из следующих стадий подготовка сырья, смешение массы, каландрование пленки, перемотка н упаковка пленки. [c.30]

Формовку осуществляют методом экструзии. Для этого пасту предварительно пластифицируют на вальцах 6 или в месильной машине до получения однородной эластичной массы. Влажные гранулы сушат на воздухе, далее при 110°С в сушилке 7 и прокаливают при 900 °С в течение 6 ч в печи 8 с электрическим обогревом.

По способу изготовления элементы насадки бывают штампованные, литые, прокатанные, полученные методом экструзии и т. п. [c.260]

Порошкообразный полиэтилен наносят на трубы напылением, а гранулированный — методом экструзии в заводских или базовых условиях. Покрытие должно отвечать следующим требованиям [c. 100]

100]

Листы из полипропилена, полистирола и полиэтилена обычно изготавливают методом экструзии. Листы и пленки из жесткого и пластифицированного ПВХ, так же как листы из резины, обычно изготавливают методом каландрования, так как при каландровании существенно уменьшается опасность термодеструкции.

Весьма важным методом переработки полимеров является раздув, применяемый для изготовления различных полых изделий, например бутылок. Этот метод заимствован из стекольной промышленности. На первой стадии процесса из расплава формуется полая заготовка. Обычно это делается методом экструзии. Заготовка помещается между двумя полуформами и в нее нагнетается воздух (как в резиновый шар). Заготовка раздувается и приобретает конфигурацию полости формы. Полимер, соприкасающийся с холодными стенками формы, быстро твердеет, и готовое полое изделие выталкивается из формы.

По сравнению с полиэтиленом полипропилен обладает более высокой прочностью, термостойкостью, стойкостью к окислению и действию агрессивных сред ((табл. 6-21). Выпускается в виде белого порошка и гранулированный пяти марок ПП-1 для переработки литьем под давлением ПП-2 и ПП-4 для переработки методом экструзии, 1ПП-3 и ПП- 5 для прессования. За рубежом полипропилен известен главным образом под названием моплен. [c.344]

На практике очень трудно избежать формирования структур при любых процессах переработки, за исключением таких сравнительно медленных процессов, как формование разливом и компрессионное прессование. Часто, однако, формирование структур в процессах переработки носит случайный характер, плохо поддающийся объяснению, и кажется неизбежным злом (особенно в тех случаях, когда оно проявляется в потере стабильности размеров). С другой стороны, в переработке полимеров существуют классические примеры целенаправленного формирования структур при производстве ориентированного волокна (экструзия с последующей вытяжкой) и при получении пленок с одно- и двухосной ориентацией методом экструзии или при изготовлении пленок методом полива на барабан с целью формирования структур, придающих пленке необходимые механические и оптические свойства. [c.45]

[c.45]

Полиэтилен, перерабатываемый методом экструзии при 200—260 . . . 1,8-3,5 1,5-4,0 0,05—0,45 200-400 200—900 [c.781]

Методом экструзии (выдавливания) из поливинилхлорида можно получать различные строительные изделия плинтусы, карнизы, поручни, дверные ручки и т. д. В строительных целях употребляется как пластифицированный, так и непластифицированный поли- [c.416]

В производстве труб пастообразную массу, уложенную вокруг стальной оправки, подвергают прессованию. Для изготовления труб метод экструзии не применяется, так как процесс экструзии приводит к ориентации волокон и, следовательно, к анизотропии свойств получаемого материала. [c.265]

Потребовалось разработать удовлетворительные методы выдавливания (экструзии) таблеток пз смеси молекулярных сил с глиной. Такие смеси обнаруживают повышение структурной вязкости прп механическом перемешивании и не могут перерабатываться обычными методами экструзии. [c.76]

Формование изделий методом экструзии с последующим выдуванием. Одним из самых экономичных процессов изготовления полых изделий из термопластов является формование изделий методом экструзии с последующим выдуванием. Свойства получаемых изделий в значительной степени зависят от качества заготовки, поэтому все фирмы, выпускающие оборудование этого типа, уделяют большое внимание разработке системы регулирования и автоматического контроля толщины стенки заготовки. Повышение производительности машин достигается путем максимального использования мощности экструдера, т. е. производительность формуюнгего агрегата должна соответствовать производительности экструдера. В зависимости от размеров изделия, его формы, толщины стенки, необходимого времени охлаждения в форме, а также имеюп],егося в наличии экструзионного оборудования, могут быть приняты различные схемы агрегата для выдувания. Многоручьевые головки с одновременным выдуванием нескольких изделий применяются в тех случаях, когда вес изделия относительно невелик, а применяемый экструдер обладает достаточной производительностью. Крупногабаритные изделия, объем которых достигает 390 л, производят на машинах с копильпиком. Экструдеры применяются небольшой мощности, так что время охлаждения изделия в форме и время заполнения копильника могут быть достаточно точно отрегулированы. [c.185]

Крупногабаритные изделия, объем которых достигает 390 л, производят на машинах с копильпиком. Экструдеры применяются небольшой мощности, так что время охлаждения изделия в форме и время заполнения копильника могут быть достаточно точно отрегулированы. [c.185]

Прессование для переработки полипропилена применяется крайне редко, так как во многих отношениях оно уступает методам экструзии и литья под давлением. [c.227]

Существует ряд методов производства полипропиленовых пленок и листов прессование, полив из раствора [75], каландрование [76] и экструзия причем наибольшее промышленное распространение получил экструзионный метод. Экструзия пленок сводится к непрерывному продавливанию расплавленного иолимера либо че- [c.262]

Присадочный пруток получают методом экструзии с последующим охлаждением в водяной ванне с температурой 60—80° С. При более низких температурах охлаждающей ванны и, следовательно, более резком охлаждении внутри прутка образуются пузыри. Пруток необходимо охладить до 90° С, иначе он расплющивается между приемными валками. Изготовляют пруток из того же материала, что и свариваемые детали. Чаще всего применяется пруток диаметром 2—3 мм. [c.287]

Полиэтилен марок 270—278, выпускаемый по ТУ 6-05-1870—79, может быть получен с узким, средним п широким ММР и ПТР в пределах 0,2—55 г/10 мин. Он отличается от ПЭНД, получаемого по ГОСТ 16338—77, большей чистотой, белизной, более высокими физико-механическими свойствами. Этот материал предназначен для изготовления крупногабаритных изделий методом литья, для переработки в моноволокно, а также для переработки в крупногабаритные изделия методом экструзии с раздувом (ПЭНД порошкообразный с большой насыпной плотностью). По электрическим показателям и химической стойкости полиэтилен 270—278 аналогичен полиэтилену, получаемому по ГОСТ 16338-77. [c.222]

Пленки из полипропилена лучше всего изготовлять на экструдерах с широкощелевым мундштуком, так как при выдувании получаются менее блестящие и более мутные пленки. Свойства полипропиленовой пленки можно значительно улучшить вытяжкой при 10—20 Т, т. е. ниже точки плавления кристаллитов особенно большое значение приобрела биаксиально вытянутая пленка. Ниже приведены свойства полипропиленовых пленок, полученных методом экструзии рукава с раздувом (I) и экструзией (П) [c.303]

Свойства полипропиленовой пленки можно значительно улучшить вытяжкой при 10—20 Т, т. е. ниже точки плавления кристаллитов особенно большое значение приобрела биаксиально вытянутая пленка. Ниже приведены свойства полипропиленовых пленок, полученных методом экструзии рукава с раздувом (I) и экструзией (П) [c.303]

Катализатор получают смешиванием гидроокиси алюминия или гидроокисей алюминия и магния с раствором нитратов никеля и уранила с последуюш,им введением (при перемешивании) раствора карбоната калия. Он формуется в виде гранул методом экструзии при добавке к массе связующего. Катализатор может быть приготовлен также пропиткой сформованного носихеля (окись алюминия или шпинель) растворами солей никеля и уранила с последующей нропиткой раствором КОН или прокаливанием шихты из смеси сухих солей составляющих компонентов [c.68]

Блоки, изготавливаемые методом экструзии, представляют собой призмы квадратного, гексагонального или круглого сечения с размером канала 2…2,5 мм. Удельная поверхность составляет 60…80 м /г. На рис.4.46 представлен внешний вид блочного катализатора, изготовляемого на АО КерамЭК . [c.185]

ПЭТФ применяется преимущественно для производства волокна, на что расходуется до 90% всего производимого полимера. Применяется также для изготовления пленок, используемых для остекления и электроизоляции, светокопировальных материалов, клейких лент и лент для машин. Пленки из ПЭТФ вырабатываются методом экструзии из расплава с последующей плоскостной двухосной ориентацией и кристаллизацией. [c.420]

В СССР специально для переработки методом экструзии выпускают фторопласт марки 40LLI. При его экструзии температура в цилиндре шприц-пресса по зонам поддерживается от 240 до [c.151]

Сребренные трубы применяются для теплообменников в тех случаях, когда трудно выбрать оптимальный тип для заданных условий [5]. Различные виды оребренных труб представлены на рис. 2.7. Продольные ребра (рис. 2.7, а) можно запрессовывать или завальцовывать в канавки, полученные механической обработкой поверхности труб П-образные ребра привариваются точечной сваркой внахлестку, как показано на рис. 2.7, б я в, или изготавливаются заодно с трубами методом экструзии. Трубы со спиральными ребрами, имеющими большой шаг, можно получать посредством закручивания труб с прямыми продольными ребрами. Спиральные ребра с маленьким шагом изготавливаются высадкой металла на трубообжимных станках (см. рис. 2.7, г), механической обработкой толстостенных труб или спиральной навивкой (с помощью специальной машины) узкой полосы вдоль трубы в положении на ребро , как 1юказано на рис. 2.7, д. При точечной сварке внахлестку для облегчения соединения ребра с трубой у основания ребер могут быть сделаны втулки (см. )ис. 2.7, е). [c.29]

2.7. Продольные ребра (рис. 2.7, а) можно запрессовывать или завальцовывать в канавки, полученные механической обработкой поверхности труб П-образные ребра привариваются точечной сваркой внахлестку, как показано на рис. 2.7, б я в, или изготавливаются заодно с трубами методом экструзии. Трубы со спиральными ребрами, имеющими большой шаг, можно получать посредством закручивания труб с прямыми продольными ребрами. Спиральные ребра с маленьким шагом изготавливаются высадкой металла на трубообжимных станках (см. рис. 2.7, г), механической обработкой толстостенных труб или спиральной навивкой (с помощью специальной машины) узкой полосы вдоль трубы в положении на ребро , как 1юказано на рис. 2.7, д. При точечной сварке внахлестку для облегчения соединения ребра с трубой у основания ребер могут быть сделаны втулки (см. )ис. 2.7, е). [c.29]

Изготавливаться оболочка может, в частности, методом экструзии из [юлимерных материа юв, например, из поливинилхлорида (ПВХ). Такие оболочки будут иметь длительный гарантированный срок эксплуатации, обладают хорошей коррозионной стойкостью.[36, 39, 40] [c.41]

Слово экструзия образовано из латинских слов ех и (гийег, соответственно означающих наружу и толкать (или давить ). Эти слова буквально описывают процесс экструзии, состоящий в выдавливании полимерного расплава через металлическую фильеру, которая непрерывно придает расплаву нужную форму. Методом экструзии производят полимерные изделия, бесконечные в одном направлении. К таким изделиям относятся изолированные провода, кабели, трубы, шланги и различные профили. К числу экструзионных изделий относятся также различные волокна, пленки, листы, которые производятся в значительных количествах. Существуют специальные машины, позволяющие непрерывно экструдировать даже сетки и перфорированные трубы. За некоторыми исключениями все полимеры можно перерабатывать методом экструзии, причем многим полимерам приходится дважды подвергаться экструзии на пути от реактора к готовому изделию вначале полимер попадает [c. 14]

14]

Преимущество фторопласта-3 перед фторопластом-4 — возможность перерабатывать его методами, принятыми для термопластичных материалов. Фторопласт-3 имеет хорошую текучесть, которая позволяет изготовлять различные изделия методом экструзии, а кабели и провода — путем наложения изоляции опрес-сованием жил с помощью обычных пластмассовых шприц-прес-сов. Температура плавления кристаллитов фторопласта-3 208— 210° С. При нагревании выше 210° С он переходит в вязкотекучее состояние. При температуре текучести наблюдается интенсивная деструкция полимера, поэтому, накладывая оболочки, надо тщательно контролировать и регулировать температуру. [c.150]

Полифениленоксид — термопластичный материал, способный перерабатываться литьем под давлением и методом экструзии (при 340°С). Выдерживает, не изменяя формы, кратковременный нагрев до 200°С (без воздействия нагрузки). Имеет низкое водопоглощение, хорошо выдерживает действие горячей воды и водяных паров. Обладает хорошими электроизоляционными свойствами Е (при толщине образца 3,175 мм) 16—20 кв1мм, Pij при 50%-ной относительной влажности 10 ом-см, е (60 гц) 2,58, tg б (60 гц) 0,00035. [c.264]

ЛИЯ ее с порофором (веществом, разрушающимся при повышении температуры с выделением инертного газа N2 или СОг). Пенопласты ФК получают из сплавов новолачной смолы с синтетическим каучуком (нитрильный каучук) в смесь смолы и иороформа вводят гексаметилентетрамин для отверждения вспененного расплава смолы и серу для вулканизации каучука. Порошкообразную смесь в некоторых случаях гранулируют до сплошных или пустотелых шнуров, полученных методом экструзии. Порошок смеси или гранулы засыпают в формы или между облицовочными стенками изделия, герметично закрывают и устанавливают в термошкаф. В термошкафу смола размягчается и вспенивается под влиянием газообразных продуктов разложения пороформа. Одновременно происходят отверждение смолы и вулканизация каучука скорость этих процессов отстает от скорости распада пороформа и вспенивания. Термообработку проводят при 130—150°. Длительность термообработки определяется толщиной изготовляемого изделия. В табл. XI. 15 приведены некоторые физико-механические свойства пенопластов ФФ и ФК. [c.752]

Термообработку проводят при 130—150°. Длительность термообработки определяется толщиной изготовляемого изделия. В табл. XI. 15 приведены некоторые физико-механические свойства пенопластов ФФ и ФК. [c.752]

Кабели со слоистой оболочкой имеют жилы с полимерной изоляцией. В качестве полимерного материала может быть применен сплошной или ячеистый полиэтилен. Ячеистый (микропористый) полиэтилен представляет собой вспененный полиэтиленовый материал, имеющий другие электрические свойства, чем сплошной полиэтилен. Поры, образующиеся при вспенивании, иногда заполняют пластичным нефтепродуктом для предотвращения проникновения влаги и недопущения продольной во-допроницаемости. Эту конструкцию обматывают полимерными лентами и металлической лентой для экранирования. Лента может быть алюминиевой или медной она имеет полимерное покрытие. На металлический экран дополнительно наносят оболочку и защитное покрытие из полиэтилена методом экструзии. Кабели почтового ведомства ФРГ с полимерным покрытием снабжаются тисненой маркировкой. В отличие от поливинилхлорида на полиэтилене можно выполнять только выпуклое тиснение, поскольку выдавливание углублений приводит к возникновению внутренних напряжений, и материал может разрушиться в результате коррозионного растрескивания под напряжением. [c.300]

На экструзионных установках с охлаждающем водяной ванной получают только пленку. Конструкция мундштука и температурный режим переработки практически те же, что и при производстве пленкн методом экструзии на охлаждающий валок. На пленках по выходе из охлаждающей ванны осгается вода, поэтому требуется обдувка их теплым воздухом. Конструкция водяной [c.266]

Промышленным производством полипропилена заняты крупнейшие компании Европы, США и Японии. При этом следует учесть, что каждая фирма выпускает разнообразные сорта полипропилена с неодинаковыми молекулярными весами и показателями текучести. Так, например, фирма Геркулес Паудер (США) производит 50 различных сортов полипропилена профакс, 18 сортов для переработки методами экструзии и формования раздуванием (с индексом расплава 0,4—0,8), 10 сортов для производства плеики и 14 сортов для литья под давлением. Американская фирма Спенсер Кемикл выпускает 9 сортов полипропилена поли-про, предназначенных для литья под давлением. Сорт поли-про 10 по теплостойкости примерно на 25% превосходит другие термоста-билизпрованные полипропилены. Этот сорт устойчив к длитель- [c.292]

Американская фирма Спенсер Кемикл выпускает 9 сортов полипропилена поли-про, предназначенных для литья под давлением. Сорт поли-про 10 по теплостойкости примерно на 25% превосходит другие термоста-билизпрованные полипропилены. Этот сорт устойчив к длитель- [c.292]

Применяют П. гл. обр. для изготовления электроизоляц лаков, стойких к действию масел, жиров и с т-рой длит эксплуатации проводов 105 °С. П.-связующее при изготовлении магн. лент для звуко- и видеозаписи. П., модифицированный резольными феноло-формальд. смолами,-основа нек-рых клеев синтетических. Из смесей П. с СК, имеющих повыш. ударную вязкость (с надрезом), формуют изделия для машиностроения и электротехники. Композиции на основе П. можно перерабатывать методами экструзии и литья под давлением. [c.620]

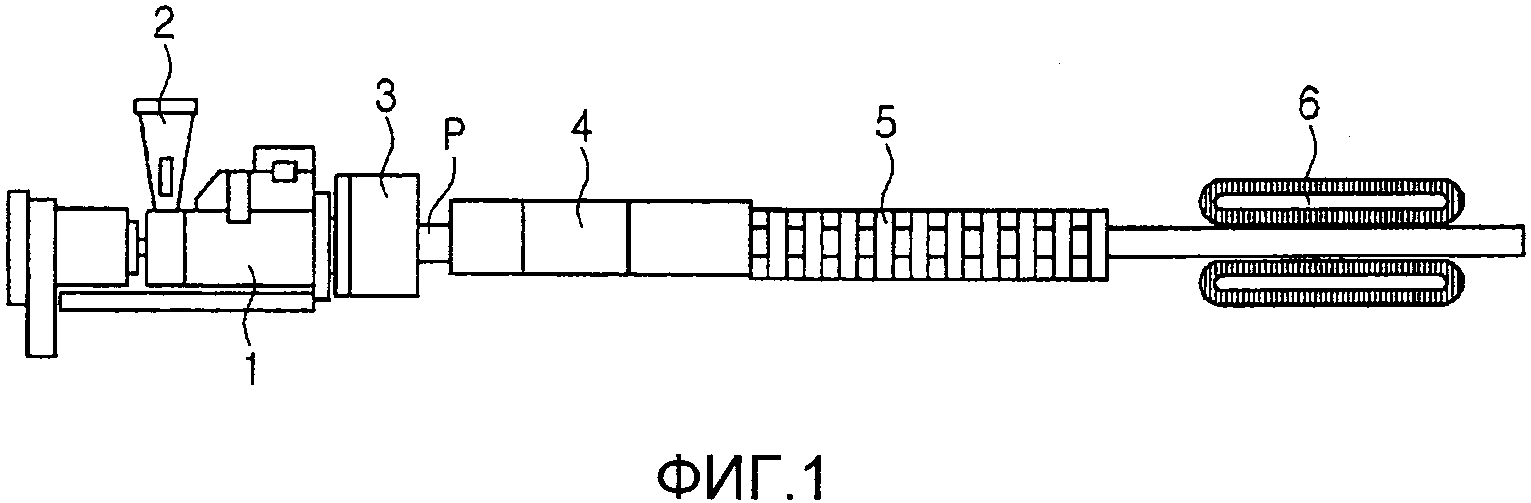

Экструзия представляет собой непрерывный технологический процесс, в ходе которого силиконовая резиновая смесь продавливается через фильеру, а затем подвергается вулканизации. Фильера выполняет функцию формования экструзионного материала. Подающий шнек создает в материале необходимое давление, он также гомогенизирует, уплотняет материал и удаляет из него воздух.

Стандартное применение

Экструзионный метод преимущественно используется при изготовлении таких продуктов:

• шланги

• профили

• кабель

• плоские ленты

• шнуры круглого сечения

Для экструзии подходит твердая силиконовая резина ®, ELASTOSIL® как пероксидной, так и аддитивной сшивки. Вы можете приобрести материал в виде готовых смесей или же предварительно подготовить компаунд самостоятельно.

Для этого резиновая смесь смешивается с необходимыми добавками и сшивающими агентами на вальцах. Чтобы исключить попадание инородных тел компаунд необходимо стрейнировать.

При прохождении через сетку с размером ячеек ок. 100 мкм из материала отсеиваются инородные тела, материал гомогенизируется, и удаляются возможные включения воздуха.

100 мкм из материала отсеиваются инородные тела, материал гомогенизируется, и удаляются возможные включения воздуха.

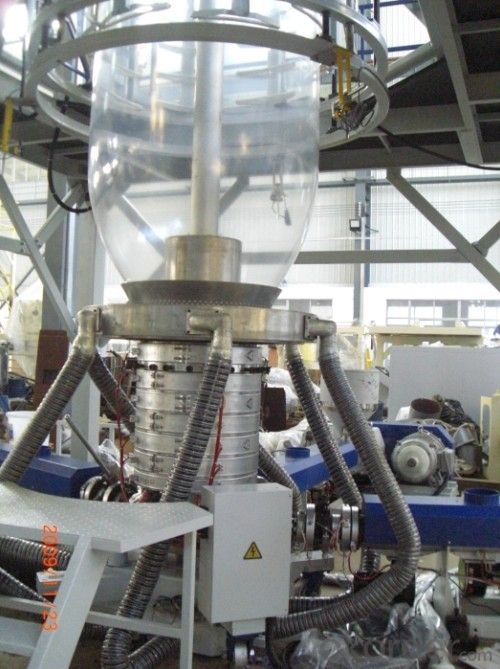

RotoFeeder® — дозирующий узел, используемый при экструзии и литье под давлением

Вид RotoFeeder® изнутри: подающая воронка с подающим шнеком

CTM® от Colmec

RotoFeeder® — зарегистрированный торговый знак фирмы Engel.

PolyLoad® — зарегистрированный товарный знак фирмы Krauss Maffei.

CTM® — зарегистрированный товарный знак фирмы Colmec.

Подача материала в экструдер должна производиться по возможности равномерно. Процесс подачи может быть ручным, полуавтоматическим или автоматическим.

Ручная подачаДля ручной подачи готовится вальцованный лист, который затем разрезается на полоски и вручную подается в приемную горловину.Полуавтоматическая подача

Для полуавтоматической подачи мы предлагаем специальные формы материала. Полоски каучука сворачиваются в спирали прямо на заводе. Их можно укладывать на вращающееся дисковое намоточное устройство. Управление подачей может интегрироваться непосредственно в систему управления экструдером. Альтернативным вариантом может быть подача спиральных полос прямо из картонных коробок через вытяжное устройство.Автоматическая подача

Использование дополнительных агрегатов (напр., PolyLoad® от Krauss Maffei, RotoFeeder® от Engel или системы CTM® от Colmec) автоматизирует процесс подачи и дозирования. Материал подается в накопитель, в котором вращается один или несколько шнеков. Через выходное отверстие шнек непрерывно подает материал в экструдер. При этом можно использовать любые поставляемые формы твердой силиконовой резиновой смеси ELASTOSIL®/Silpuran®/SilFor®.

Открытый экструдер с подающим шнеком

Шнек выполняет в технологическом процессе насколько функций: он транспортирует и уплотняет смесь, а также создает давление материала и одновременно удаляет из него воздух. Управление гомогенизацией, обратным удалением воздуха и давлением продавливания материала производится путем изменения геометрии шнека и параметров машины.

Управление гомогенизацией, обратным удалением воздуха и давлением продавливания материала производится путем изменения геометрии шнека и параметров машины.

• Чтобы упростить захват материала, расстояние между заходами шнека в зоне захвата должно быть максимально большим. Свою эффективность также доказали углубления в зоне захвата.

• Для использования подходят одно- или двухзаходные шнеки со степенью сжатия от 1 : 1,5 до 1 : 2. Пропускная способность двухзаходных шнеков выше.

• Предпочтительнее использовать шнеки с увеличением диаметра или шага витка. Диаметр увеличивается от зоны захвата к зоне разгрузки. При увеличении шага витка расстояние между витками в направлении от зоны захвата к зоне разгрузки уменьшается.

• Стандартное соотношение длины шнека к его диаметру равно от 10 : 1 до 12 : 1.

• Чтобы предотвратить преждевременную подвулканизацию материала сам шнек и кожух цилиндра необходимо охлаждать.

Формование вулканизата выполняется при помощи зкструзионной оснастки (фильера). Конструкция фильеры такова, что силиконовая резиновая смесь не требует каких-либо специальных операций, ее качество определяется стандартными нормативными документами.

• Толщина стенки фильеры должна быть одинаковой на всех участках.• Избегайте сходящихся под острым углом граней и углов — они могут стать причиной шероховатых поверхностей экструдата.

• Следите, чтобы по ходу движения потока не было мертвых зон и резких изменений направления — в углах может происходить скопление и подвулканизация материала.

• Важным фактором является равномерная скорость потока по всему сечению. Скорость потока материала снижается прямо пропорционально удалению от центра фильеры. Поэтому для получения изделия с прямыми гранями грани фильеры должны быть вогнутыми.

Выравнивание вздутийНа выходе экструдата из фильеры возникает вздутие. Появление вздутия определяется следующими факторами:

Появление вздутия определяется следующими факторами:

• вязкостью (снижение вязкости ведет к увеличению вздутия)

• температурой (повышение температуры ведет к увеличению вздутия)

• скоростью экструзии (повышение скорости ведет к увеличению вздутия)

• диаметром фильеры (уменьшение диаметра ведет к увеличению вздутия)

Если скорость транспортера нагревательного канала превышает скорость выхода экструдата из выходной фильеры, то возможна так называемая вытяжка экструдата. Тем самым можно установить необходимый диаметр экструдата. Это позволяет компенсировать вздутие и производить вулканизаты, диаметр которых меньше отверстия фильеры.

Как правило, вулканизация экструдата производится в вертикальных или горизонтальных линиях нагрева, под избыточным давлением или без избыточного давления. Вулканизация силиконовых каучуков в соляной ванне используется редко, но в принципе ее можно применять для смесей пероксидной вулканизации.

Производство кабеля: экструзия с последующей вулканизацией в инфракрасном канале

Вулканизация в линиях нагрева без избыточного давленияВ процессе производства шлангов и профилей чаще всего вулканизация производится в линии нагрева (при температуре от 200 до 500 °C) без избыточного давления. Нагрев в вертикальных или горизонтальных каналах осуществляется при помощи инфракрасных стержневых нагревателей с рефлекторами, установок подачи горячего воздуха или керамических «темных» инфракрасных излучателей.

Транспортировка экструдатов осуществляется транспортерными лентами из стального листа или стальной сетки. Транспортерные ленты перемещаются на подвижных концевых роликах, что позволяет компенсировать тепловое расширение ленты. Скорость движения ленты можно регулировать. Для предотвращения чрезмерного охлаждения обратный ход транспортерной ленты также выполняется в нагревательном канале. Если это невозможно, то быстрое остывание можно предотвратить специальными укрытиями.

Если это невозможно, то быстрое остывание можно предотвратить специальными укрытиями.

Чтобы предотвратить появление отпечатков транспортерной ленты в горизонтальных линиях нагрева возможна предустановка шок-канала, в котором будет происходить предварительная вулканизация при температуре ок. 600 °C. В большинстве случаев предпочтительнее использовать вертикальную экструзию при помощи угловой экструзионной головки. Это поможет предотвратить появление отпечатков транспортерной ленты, при этом появляется возможность обработки очень мягких материалов.

Вулканизация трубки в горизонтальном канале горячего воздуха

Вулканизация в линиях нагрева сизбыточным давлением

Вулканизация при помощи установок с паровой камерой используется прежде всего для производства кабелей. Теплоносителем в таких установках является находящийся под давлением пар. Как правило, пар подается в установку под давлением от 4 до 20 бар. Для достижения температуры вулканизации необходимо давление не менее 6 бар. Температура пара определяется давлением подачи.

При этом методе на экструзионную головку постоянно подается насыщенный пар. Поэтому для предотвращения подвулканизации экструзионная головка должна интенсивно охлаждаться. Время вулканизации зависит от длины линии, температуры и толщины стенок изоляции. Обычно оно составляет от 0,5 до 2 минут.

ОхлаждениеВследствие сжатия — неотъемлемой составляющей экструзионного процесса — сдвиг материала происходит с высокой скоростью, что ведет к выделению тепла.

• Поэтому для предотвращения подвулканизации необходимо охлаждение. Интенсивность охлаждения должна обеспечить температуру резиновой смеси намного ниже точки распада пероксида или точки начала активности платинового катализатора.

• Максимальная пропускная способность цилиндра возможна при охлаждении.Габариты экструдера

• Хорошо показали себя экструдеры с диаметром шнека от 45 до 90 мм и соотношением длины шнека к его диаметру от 10 : 1 до 16 :(стандарт — от 10 : 1 до 12 : 1).

• Чем больше габариты экструдера и шнека, тем меньше число оборотов и количество фрикционного тепла.

Метод коэкструзии дает возможность получать экструдаты из разных материалов. Так производятся шланги с полосой, окрашенные экструдаты или полосы с дополнительно экструдированным профилем. Для данного метода WACKER предлагает самоклеящиеся типы силиконовых резиновых смесей ELASTOSIL® R плюс.

В представленной таблице указаны самые частые дефекты материала и возможные причины из возникновения. Если у вас появились дополнительные вопросы, обратитесь к эксперту компании .

Общие рекомендации по предотвращению дефектов• В результате смешения материал должен стать однородным, без загрязнений.

• После каждого производственного процесса необходима тщательная очистка экструдера.

• Не допускайте колебаний температуры и давления материала.

• Следите за равномерностью подачи материала в экструдер.

• Используйте специальные сетки (удаление воздуха из материала, предотвращение колебаний давления)

• Регулярно проводите техобслуживание всех машин и механизмов.

Дефект

Возможная причина

Пузырьки

Наличие в машинах влаги, включения воздуха

Загрязнения

Отсутствие сетки, подвулканизация отдельных частиц вследствие слишком высокой температуры материала, неоднородность смеси

Хрупкость экструдата,

белые полосы при вытяжке экструдата

Появление дефектов материала из-за слишком высокой температуры отверждения.

Мягкая зона круглой формы в центре экструдата

Недостаточная вулканизация, слишком большая скорость линии или слишком низкая температура

Сходящиеся под острым углом грани экструдата имеют «зубчатую» форму

Неправильная конструкция фильеры

Непостоянство геометрии экструдатов

Колебания давления или температуры материала

Шероховатая поверхность

Наличие царапин/повреждений на поверхности фильеры, слишком высокая температура материала

Переработка методом Экструзии

Оборудование:

ТЭП «ХТК» перерабатываются на стандартном экструзионном оборудовании. Предпочтительно применение длинных экструдеров с соотношением L/D не менее 20:1 и степенью сжатия 2,5:1 ÷ 4:1, используемых для переработки полиолефинов. Степень сжатия шнеков 3:1.

Предпочтительно применение длинных экструдеров с соотношением L/D не менее 20:1 и степенью сжатия 2,5:1 ÷ 4:1, используемых для переработки полиолефинов. Степень сжатия шнеков 3:1.

Со-экструзия:

Материалы производства «ХТК» отлично экструдируются как в одноручьевом экструдере, так и в со-экструзии с двумя или большим числом материалов различных цветов и твердости. В зависимости от марки ТЭП возможна со-экструзия с различными пластиками, такими как, полиэтилен, полипропилен, полистирол, АВС пластик, поликарбонат.

Охлаждение изделия:

Длина охлаждающей ванны зависит от скорости экструдирования и толщины изделия. Чем больше скорость экструзии и толщина изделия, тем длиннее ванна. Как правило, ванна должна иметь длину от 2,5 ÷ 10 м. Для возможного уменьшения длины ванны и более качественного охлаждения необходимо осуществлять обрызгивание материала на входе профиля в ванну охлаждения. Вода в ванне должна постоянно циркулировать.

Экструдирование листов:

При экструзии листов, температура охлаждающих и полировочных валков должна находиться в пределах от 60 — 80 °С, для исключения возможности прилипания расплава к валкам.

Режимы переработки:

|

Материал |

Твердость |

Температурные режимы переработки, 0С |

||||

|

1 зона |

2 зона |

3 зона |

4 зона |

фильера |

||

|

TPS на SEBS / SBS |

Менее 55 шA |

150 -160 |

160 — 170 |

170 — 180 |

185 — 190 |

190 — 200 |

|

55 — 85 шA |

170 -185 |

180 — 195 |

190 — 205 |

195 — 210 |

200 — 210 |

|

|

Более 85 шA |

190 — 195 |

195 — 200 |

200 — 205 |

205 — 210 |

210 — 220 |

|

|

TPV / TPO |

55 — 85 шA |

170 -180 |

180 — 190 |

180 — 200 |

190 — 210 |

210 — 220 |

|

Более 85 шA |

175 — 185 |

185- 195 |

185 — 210 |

195 — 210 |

210 — 220 |

|

|

Не допускать перегрева свыше 250 0С |

||||||

|

Температура охлаждающей воды 10-50 0С |

||||||

Производство и внедрение |

В пищевой промышленности метод экструзии применяется часто. Экструзионные продукты, получаемые на пищевых экструдерах

Комбикормовая промышленность

Список статей Статьи

| ||||||

| ООО «Алмаз» 194044, Санкт-Петербургул. Политехническая д. 24 | |||||||

| Создание сайта: Первая Веб-дизайн студия | |||||||

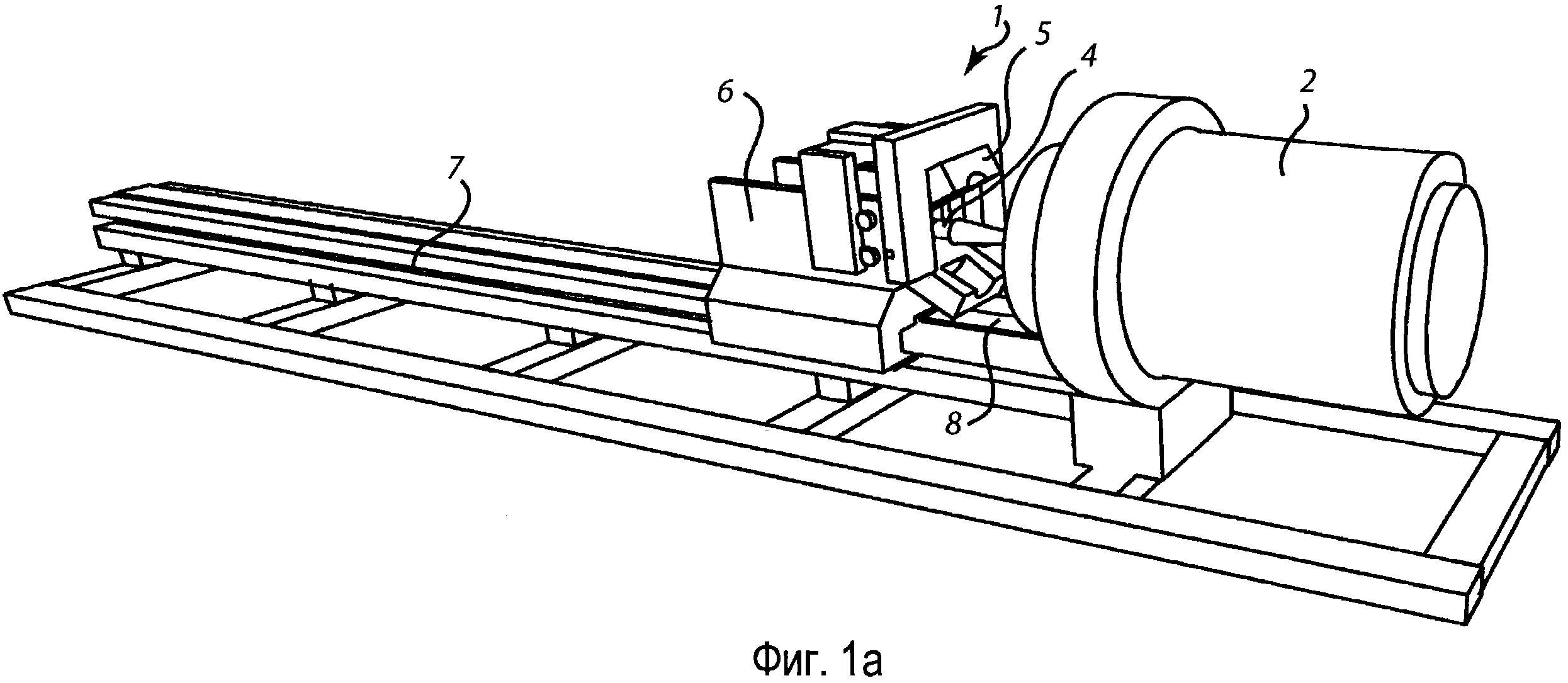

Метод выдувной экструзии

Принцип получения рукавных пленок заключается в следующем: полимер расплавленный в цилиндре экструдера поступает в кольцевую головку через боковой вход фильеры меняя свое движение на 90оС. В кольцевой фильере расплав полимера равномерно распределяется за счет винтового распределителя по всей окружности фильеры и выходит в виде цилиндрической заготовки. Затем заготовка раздувается с помощью воздуха подаваемого через отверстие в дорне. Рукав охлаждается с помощью равномерного обдува воздухом из специального обдувочного кольца установленном на фильере.

Рукав охлаждается с помощью равномерного обдува воздухом из специального обдувочного кольца установленном на фильере.

После этого рукав поступает в складывающее устройство и вытягивается тянущими валками в сложенном виде, затем пленка через систему валков подается в намоточное устройство, где уже наматывается на бумажную шпулю.

Толщина пленки зависит от скорости ее вытяжки протяжными валками и шириной раздува рукава. Для создания стабильной геометрии необходимо поддержание постоянного давления воздуха в рукаве. Избыточное давление поддерживается с одной стороны тянущими валками, а с другой дорном кольцевой фильеры.

Производительность данного метода ограничена здесь скоростью охлаждения пленки. При недостаточном охлаждении рукава линия стеклования поднимается вверх, а это в свою очередь приводит к нестабильности рукава. Увеличение потока охлаждающего воздуха также имеет свои пределы, т.к. это вызывает непременную деформацию рукава.

Рукавной экструзией производятся пленки широкого спектра применения.

Экструзия пленок рукавным методом является в одно время и технологически простой и в то же время довольно сложной и зависит не только от качества оборудования, но и от проффесионализма оператора.

К примеру такой вид брака как «акулья шкура» зачастую возникает из-за непроплава полимера. Чрезмерный перегрев полимера может вызвать его деструкцию, а это будет сопровождаться выбросом большого количества мелких углей, что в свою очередь резко ухудшает потребительские свойства получаемой пленки. В точке смыкания стенок рукава между тянущими валками также необходимо следить за температурным режимом, недостаточное охлаждение пленки будет способствовать склеиванию стенок рукава или налипанию пленки на тянущие валки. Чрезмерное охлаждение рукава может привести к своеобразному излому материала с образованием складок. К образованию складок также может привести разнотолщиность рукава и перекос тянущих валков.

Естественно пульсации в работе экструдера также недопустимы, это может быть вызвано как неисправностью самого оборудования, так и неправильным подбором технологических режимов переработки.

На любом производстве, с любой степенью автоматизации, получение высококачественной пленки зависит в большей мере от квалификации и опыта оператора.

Видео по теме, правда на французском

{module video blow}

Пакеты с логотипом — все начинается с экструзии

Статья о том, как из полиэтиленовых гранул пленку «дуют»

Первый технологический этап в процессе изготовления пакетов — выдув пленки заданных параметров. На этом этапе определяется конструктив (рукав, полурукав, полотно), плотность (толщина), качество (ПНД, ПВД, ПСД), цвет окраски пленки в массе.

Метод экструзии расплава полиэтилена определенной вязкости через кольцевую щель с последующим раздувом баллона воздухом получил наиболее широкое распространение, хотя существуют и другие способы изготовления пленки.

Экструдер — устройство, которое позволяет из расплава гранулированного полимера изготовить пленку.

Экструзия протекает следующим образом: в бункер загружается гранула полиэтилена, затем экструдер включается на разогрев, в результате чего гранула расплавляется, превращаясь в однородную, вязкую массу. Эта масса выдавливается из кольцевой щели матричной головки, образуя трубу, диаметр которой равен диаметру кольцевой щели.

Под воздействием сжатого воздуха труба теряет свою первоначальную форму, превращаясь в баллон, вытянутый вдоль вертикальной оси и приплюснутый каллапсерами перед входом в зазор между валками элеватора. В результате мы получаем сплющенный рукав.

Если в процессе экструзии используются фальцеватели, на выходе получают фальцованный сплющенный рукав.

Все экструдеры имеют дополнительные устройства: коронаторы для обработки наружных поверхностей сплющенного рукава коронным электрическим разрядом, ножи для продольной резки сплющенного рукава в процессе экструзии.

Коронаторы (иногда их называют тритерами) необходимы в том случае, если на производимую плёнку в последствии будет наноситься печать.

Дело в том, что полиэтиленовая пленка не является волокнистым материалом (в отличие, например, от бумаги), поэтому краска может прочно удерживаться на поверхности только при наличии валентных связей.

Валентная связь – это сцепление краски с пленкой на молекулярном уровне. Но такие связи возможны, в основном, только на концах полимерных цепей.

Пленка из гранулы ПНД имеет длинные молекулярные цепочки, (кристалличность составляет 70-80%) поэтому свободных (валентных) мест сравнительно мало.

Пленка из гранулы ПВД имеет более короткие молекулярные цепочки, и, следовательно, валентных мест значительно больше. Но и в первом и во втором случае этого недостаточно.

Одним из способов повышения энергетического уровня поверхности пленки (образование большого количества валентных мест) является обработка ее электрическим коронным разрядом.

Обработка коронным разрядом заключается в «бомбардировке» поверхности пленки потоком заряженных частиц (ионов и электронов) в присутствии озона. При этом длинные полимерные цепи на поверхности пленки разрушаются, образуются «хвосты», которые «охотно» присоединяют к себе частицы краски.

Это сцепление краски с полиэтиленовым полотном называется адгезией.

Если поверхность полиэтиленового полотна не подвергалась обработке коронным разрядом, то капелька краски, нанесенная на поверхность, в течение 2-3 секунд приобретает форму полусферы.![]()

Если же поверхность полотна обработана коронным разрядом, то капля растекается и на молекулярном уровне сцепляется с полиэтиленом, используя образовавшиеся многочисленные валентные связи. Именно это предопределяет стойкость краски после флексопечати, которая обычно следует сразу после экструзии.

Вернуться в каталог статей Энциклопедии

| Компания ТулаПак |

Мы в соцсетях: | Поделиться: | |||

| звоните бесплатно: тел./факс в Москве: тел./факс в Туле: |

8 800 700-05-65 +7 (495) 960-87-78 +7 (4872) 35-87-75 |

||||

Концепция экструзии доктора Штефана Ноймайера

После экстракции зуба происходят процессы резорбции альвеол, вызывающие разрушение вестибулярной стенки зуба более чем на 50 % [1, 6, 9]. Эти процессы оказывают решающее воздействие на последующее лечение, так как успешное выполнение протезирования на имплантатах напрямую зависит от контура челюстного гребня и десны. В данной работе описывается концепция экструзии доктора Штефана Ноймайера с опорой на клинический случай.

После экстракции коренного зуба, его резекции, реплантации и экструзии допускается проведение малоинвазивной операции по установке имплантата в костную ткань, объем которой достаточен для данного вида процедуры. Дальнейшие процедуры с имплантатом проводятся после полного восстановления альвеол и десны и имеют эстетически и функционально важное клиническое назначение. Через два года после установки имплантатов можно с помощью рентгена обнаружить полное восстановление костной ткани вокруг них и отсутствие признаков отторжения.

Оптимальный вариант долговечного протезирования на имплантатах

При выпадении зуба физиологическая нагрузка на пародонт более не оказывается, что приводит к резорбции альвеол, в большинстве случаев вызывающей разрушение вестибулярной стенки зуба. Если пародонтальные или же остеолитические процессы достигают корня зуба, вероятность разрушения вестибулярной костной ламели достигает более 50 %. Успешное выполнение протезирования на имплантатах взамен выпавшего зуба определяется рядом параметров. Важную роль здесь играет не только полная остеоинтеграция имплантата, но и, прежде всего, наличие как минимум 1 мм костной стенки вокруг имплантата. Благодаря последнему повышается вероятность более длительной устойчивости мягких тканей, тем самым значительно снижается риск возникновения периимплантита [5, 8].

Многие авторы предлагали свои варианты устранения или минимизирования возможности возникновения резорбции после удаления зуба. Метод Socket Preservation — всесторонне изученный и широко применяемый метод предотвращения процессов резорбции. Однако сохранность кости при этом абсолютно не гарантируется [1—4]. Благодаря методам аугментации достигаются заранее прогнозируемые и долговечные клинические результаты [7].

И все же данные методы зачастую требуют серьезного хирургического вмешательства и, соответственно, наличия высокого уровня профессионализма у специалистов, выполняющих подобные операции [11, 12, 14]. Использование аутологичного материала в качестве замены костной ткани в большинстве случаев невозможно, и чем больше дефект, тем ниже вероятность прогнозирования результата [11, 13, 14].

Концепция экструзии доктора Штефана Ноймайера — довольно щадящий и малоинвазивный метод хирургического вмешательства, позволяющий не только сохранять костную структуру альвеолы, но и дополнительно наращивать твердые и мягкие ткани. Данная концепция представляет собой оптимальный вариант долговечного протезирования на имплантатах. Концепция подразумевает сначала аккуратное удаление не подлежащего восстановлению зуба, затем его резекцию, реплантацию и последующую экструзию [34]. Полученная таким образом аутологичная кость обеспечивает сохранение первоначального объема альвеолы и является долговечной. Тем самым создаются идеальные условия для успешного проведения протезирования на имплантатах, а также для обеспечения устойчивых костных стенок и мягких тканей вокруг имплантата.

Описание клинического случая

В ноябре 2009 года у пациентки было установлено, что зуб 36 не подлежит восстановлению. Клиническая картина демонстрирует зуб с коронкой без повреждений, открытые обзору края коронки и пародонтальный комплекс без видимых изменений (рис. 1).

Рис. 1

В данном случае зондирования с целью определения патологического десневого кармана не требуется, в пришеечной области наблюдается широкий слой плотно наросшей десны. Рентгеновский снимок 1995 года демонстрирует неполное наполнение корневых каналов, повлекшее периапикальный воспалительный процесс в области мезиальных корней (рис. 2).

Рис. 2

Процесс лечения

Зуб аккуратно удален. При этом особое внимание уделяется сохранению костной структуры альвеолы и краевой десны. Апикальная гранулема мезиального корня при удалении выходит вместе с зубом (рис. 3—4). Пародонт на поверхности корня остался без повреждений. Зуб помещается в физиологический солевой раствор. Далее апикальная сторона альвеолы выскабливается острой ложкой и хирургическим круглым бором.

Рис. 3

Рис. 4

При этом тщательно отслеживается сохранение целостности пародонта альвеол на цервикальном пояске.

На данном этапе альвеола наполнилась кровью. Затем удаленный зуб подвергается резекции, так чтобы круговой связочный аппарат сохранялся вокруг корневой поверхности зуба как минимум на 2 мм. У многокорневых зубов зона резекции располагается на 2 мм ниже фуркации корней. После полного удаления распада из полости зуба и корневых каналов пустоты заполняются как с окклюзионной, так и апикальной стороны самоадгезивным цементом RelyX от компании 3М ESPE (рис. 5). Затем зуб разделяется в зоне фуркации, возникает 2 сегмента, состоящие из клинической коронки и корня с 2 мм кругового связочного аппарата. Во время экстраоральной обработки зуб помещается в солевой раствор.

Рис. 5

Затем проводится точная реплантация данных обработанных корневых фрагментов в их альвеолы.

При этом вследствие образования в альвеолах кровяного сгустка фрагменты расположились самопроизвольно. С помощью композита и адгезивной техники данные фрагменты неподвижно фиксируются на соседних зубах (рис. 6—7). Повторное сшивание пародонтальных волокон происходит через несколько дней, когда стала очевидной полная неподвижность фрагментов. В качестве дополнительного фиксатора можно также применять шины.

Рис. 6

Рис. 7

Спустя 10 дней после реплантации можно осуществлять экструзию полностью прижившихся фрагментов. На подготовительном этапе поперек к фрагментам прикрепляются волоконные штифты с помощью жидкотекучего композита. На концы штифтов наносится небольшое количество композита для предотвращения соскальзывания ортодонтических резинок (рис. 8).

Рис. 8

После этого на окклюзионных поверхностях соседних зубов с помощью перемычки фиксируется предварительно подготовленная в лаборатории небольшая шина. Данная перемычка используется в качестве опоры для ортодонтических резинок, которые затем прикрепляются на штифты от вестибулярной стороны зуба к лингвальной. В силу ускоренного процесса экструзии (за несколько дней) необходимо установить максимальное натяжение резинок. В рассматриваемом случае применяются ортодонтические резинки диаметром 4,2 мм, так как пациентке следует заменять их два раза в день. Спустя 14 дней оба фрагмента крепко сцеплены со штифтами и экструдированы на 3—4 мм (рис. 9—10).

Рис. 9

Рис. 10

В процессе ускоренной экструзии пародонтальные волокна максимально напряжены, а устойчивость фрагментов значительно ослаблена. На девятой неделе периода заживления производится повторная фиксация фрагментов на соседних зубах с помощью композита (рис. 11).

Рис. 11

На контрольном рентгеновском снимке отчетливо наблюдается полная регенерация костной структуры альвеол при еще заметной Lamina Dura. Уровень внутридентальной перегородки и кости в области фуркации можно полностью сохранить или даже улучшить (рис. 12). Зондирование десневого кармана показало отсутствие каких-либо воспалительных процессов.

Рис. 12

Перед установлением имплантатов вновь плотно приросшие фрагменты удаляются. Под ними заметны клинически восстановившаяся костная структура альвеолы и полностью сохраненная перегородка (рис. 13).

Рис. 13

Последующая малоинвазивная операция установки имплантата осуществляется без применения дополнительных методов аугментации и не предполагает дальнейшего хирургического вмешательства (рис. 14).

Рис. 14

Устанавливается состоящий из двух частей имплантат Aesthura classic компании Nemris длиной 11,5 мм и диаметром 4,75 мм. Первичная стабилизация имплантата в кости — 35 Ньютон на сантиметр. Затем в качестве основы для крепления протеза вкручивается сборный абатмент компании Nemris с выдерживающим высокую нагрузку ретенционным элементом (рис. 14—15).

Рис. 15

После всех процедур в ротовую полость пациентки устанавливается индивидуально заготовленная в лаборатории временная прикручиваемая коронка. С помощью жидкотекучего композита корректируются выступы коронки, а также ее положение (рис. 16—17).

Рис. 16

Рис. 17

При изготовлении временной коронки заметно сокращаются места контакта с соседними зубами с аппроксимальной и окклюзионной стороны для достаточной первичной стабилизации имплантата, но это не подразумевает немедленного восстановления функциональной нагрузки коронки (рис. 18).

Рис. 18

Вкручивание временной коронки осуществлялось сразу после установки имплантата без использования цемента, что положительно сказывается на заживлении имплантата, так как остатки цемента трудно удаляются с только что прооперированной мягкой ткани. Уже спустя несколько дней заметно, что признаки отторжения временной коронки отсутствуют (рис. 19).

Рис. 19

Спустя 3 месяца вкручивается трансфер, наносится гидроколлоидный оттискный материал (рис. 20).

Рис. 20

В лаборатории анатомическую форму временной коронки можно повторить и при изготовлении постоянной коронки. После установки коронки из оксида циркония признаки отторжения отсутствуют, наблюдается хорошо оформленный альвеолярный отросток и широкая зона кератинизированной десны (рис. 21—22).

Рис. 21

Рис. 22

На контрольном рентгеновском снимке после установки коронки заметна полная оссификация кости вокруг имплантата (рис. 23).

Рис. 23

Наличие прикрепленной вестибулярной десны и широкая зона кератинизированной десны свидетельствуют о том, что и на имплантате находится достаточный объем вестибулярной костной ткани. Таким образом, гарантируется долговечность установленных с помощью имплантатов протезов, а также значительно снижается риск возникновения периимплантита. Выполненный спустя два года контрольный рентгеновский снимок, на котором отсутствуют отличия от изначального снимка, подтверждает данные прогнозы (рис. 24).

Рис. 24

Вывод

Клиническая картина демонстрирует процедуры, связанные с установкой взамен зуба 36 имплантата, который не имеет видимых отличий от соседних зубов. Гармоничный процесс прикрепления десны и ярко выраженная костная структура — следствие установки имплантата в костную ткань, объем которой достаточен для данного вида процедуры. С помощью методов экструзии полностью сохраняются, точнее, восстанавливаются как костные, так и мягкие ткани. Следовательно, создаются оптимальные условия для физиологической целостности кости, соответствующей заменяемому зубу. В целях сохранения структур твердых и мягких тканей необходимо, прежде всего, учитывать долговечность установленных с помощью имплантатов протезов.

Обсуждение методов

Методы Socket- и Ridge Preservation используются с целью предотвращения процессов резорбции после удаления зуба. Многочисленные исследования же показали, что при использовании данных методов поставленная цель не достигается, а лишь обеспечивается частичное сохранение структуры альвеол [6]. Для устранения дефектов альвеолярных тканей были предложены различные методы аугментации. С помощью данных методов достигаются заранее прогнозируемые и долговечные клинические результаты. При этом же использование методов аугментации зачастую предполагает серьезное хирургическое вмешательство и, соответственно, наличие высокого уровня профессионализма и большого опыта у специалистов, выполняющих подобные операции [11, 12, 14]. Кроме того, чем больше дефект, тем ниже вероятность спрогнозировать результат [11, 13, 14].

В концепции экструзии доктора Штефана Ноймайера полностью отсутствуют последствия удаления зуба для тканей, а также формируются оптимальные условия для дальнейшей имплантации. Концепция опирается исключительно на биологические закономерности поведения тканей в ротовой полости. Важнейшее значение здесь имеет пародонт. Успешный прирост корневого сегмента возможен лишь при условии, что соединительные ткани на корневом сегменте и альвеолах останутся невредимыми. При реплантации зубного сегмента следует не только избегать резорбции вестибулярной костной ламели, но и дополнительно наращивать твердые и мягкие ткани посредством экструзии сегмента [10].

Метод является малоинвазивным, абсолютно безболезненным для пациента и на практике применяется стоматологом с наименьшими трудозатратами. Концепция экструзии, учитывая достигаемые благодаря ее использованию результаты, представляет собой оптимальный метод проведения малоинвазивного протезирования на имплантатах, гарантирующий высокое качество эстетических и функциональных характеристик конструкций и их долговечность. На практике же сфера применения концепции экструзии не ограничивается лишь подготовкой альвеолярного гребня к имплантации. При максимальном снижении или даже исключении риска возникновения резорбции в тканях, где отсутствует зуб, достигается более высокий уровень эстетических и функциональных характеристик мостовидных протезов. При экструзии каждого из корней глубокие поддесневые дефекты можно переместить в цервикальную зону, чтобы создать более благоприятные условия для установки коронки или проведения терапевтических процедур. Кроме того, метод экструзии можно применять при лечении вертикального пародонтального кармана и рецессии краевой части десны из эстетических соображений, тем самым обеспечив пациентам лечение с наименьшим хирургическим вмешательством. В будущем определенно придумают и другие способы применения данного метода на практике. Концепция экструзии доктора Штефана Ноймайера — безболезненный и малоинвазивный метод хирургического вмешательства, предполагающий проведение щадящих процедур по протезированию на имплантатах в случае потери зуба. Клинические результаты применения метода экструзии доказывают, что они более чем равносильны результатам повсеместного использования методов аугментации.

Cписок литературы находится в редакции.

Сравнение различных типов процессов экструзии

Фото: Wikimedia Commons

Экструзия — это производственный процесс, который включает продавливание основного металла через матрицу заданной формы для создания объектов определенной формы и профиля. Когда металл проходит через матрицу, его форма изменяется, отражая форму матрицы. Однако существуют различные типы процессов экструзии, в том числе холодная, горячая, трения и микро.

Холодная экструзия

При холодной экструзии металл проталкивается через матрицу при комнатной температуре или близкой к ней.Металл, используемый при холодной экструзии, обычно поставляется в виде заготовок, которые заливаются в питатель фильеры, где давление соединяет их вместе, чтобы создать твердый объект новой формы.

Некоторые из наиболее распространенных металлов, используемых при холодной экструзии, включают следующие:

- Алюминий

- Медь

- Ниобий

- Сталь

- Свинец

- Олово

Горячая экструзия

Горячая экструзия, с другой стороны, включает нагрев металла при высоких температурах с последующим проталкиванием его через фильеру в расплавленном состоянии.В зависимости от типа металла температура может варьироваться от 650 градусов по Фаренгейту (магний) до 1300 градусов по Фаренгейту (сталь). Производителям важно использовать правильную температуру при горячей экструзии. Если основной металл не нагреть до температуры рекристаллизации, он может с трудом пройти через матрицу. При нагревании металл нагревается до соответствующей температуры, однако горячее прессование является точным и эффективным способом изменения формы металла.

Некоторые из наиболее распространенных металлов, используемых при горячей экструзии, включают следующие:

- Магний

- Медь

- Сталь

- Алюминий

- Никель

Фрикционная экструзия

Также существует экструзия трением.Этот современный процесс экструзии, изобретенный Институтом сварки в 1990-х годах, включает автоматическое вращение металлических заготовок или заготовок в зависимости от положения матрицы. При вращении фильеры выделяется тепло из-за трения металла о металл вокруг входа в фильеру. Это тепло позволяет металлу легче проходить через матрицу. Экструзия трением — это эффективный и действенный процесс, который набирает популярность среди производителей.

Микроэкструзия

Наконец, микроэкструзия — это относительно новый тип процесса экструзии, который характеризуется способностью создавать небольшие объекты микроразмеров.В частности, поперечное сечение матрицы поддерживает основной металл размером всего 1 миллиметр. Как и экструзия трением, это современный процесс, изобретенный в 1990-х годах. Но из-за высокотехнологичного характера создания таких маленьких штампов, которые могут выдерживать такое давление, он не получил такого же уровня популярности, как его фрикционный аналог. Конечно, это может измениться по мере появления новых достижений в области микроэкструзии.

Работа, типы, применение, преимущества и недостатки • Paul Murphy Plastics

Сегодня мы узнаем о работе процесса экструзии, типах, применении, преимуществах и недостатках.Экструзия — это процесс формования металла , в котором металл или заготовка вынуждены проходить через фильеру, чтобы уменьшить ее поперечное сечение или преобразовать ее в желаемую форму. Этот процесс широко используется при производстве труб и стальных стержней. Сила, используемая для выдавливания заготовки, по своей природе сжимает. Этот процесс аналогичен процессу вытягивания, за исключением того, что в процессе вытяжки используется растягивающее напряжение для удлинения металлической заготовки. Сила сжатия допускает большую деформацию по сравнению с волочением за один проход.Наиболее распространенные экструдированные материалы — это пластик и алюминий.

Принцип работы:

Экструзия — это простой процесс формования металла сжатием. В этом процессе поршень или плунжер используются для приложения силы сжатия к заготовке. Эти процессы можно резюмировать следующим образом.

- Изготовлена первая заготовка или слиток (металлическая заготовка стандартного размера).

- Эту заготовку нагревают при горячей экструзии или оставляют при комнатной температуре и помещают в экструзионный пресс (экструзионный пресс похож на устройство с поршневым цилиндром, в котором металл помещается в цилиндр и толкается поршнем.Верхняя часть цилиндра снабжена плашкой).

- Теперь к этой детали прилагается сжимающее усилие с помощью плунжера, установленного в прессе, который толкает заготовку к матрице.

- Плашка — это небольшое отверстие необходимого сечения. Эта высокая сжимающая сила позволяет обрабатываемому металлу течь через матрицу и принимать желаемую форму.

- Теперь экструдированная деталь снимается с пресса и подвергается термообработке для улучшения механических свойств.

Это основная работа процесса экструзии.

Типы экструзии:

Процесс экструзии можно разделить на следующие типы.

По направлению потока металла

Прямая экструзия:

В этом типе процесса экструзии металл вынужден течь в направлении подачи пуансона. Во время экструзии пуансон движется к матрице. Этот процесс требовал большей силы из-за более высокого трения между заготовкой и контейнером.

Непрямая экструзия:

В этом процессе металл течет в направлении, противоположном движению плунжера.Матрица установлена на стороне, противоположной движению пуансона. В этом процессе металл может проходить через кольцевое пространство между пуансоном и контейнером.

Гидростатическая экструзия:В этом процессе используется жидкость для давления на заготовку. В этом процессе трение устраняется, поскольку заготовка не контактирует со стенкой цилиндра или плунжером. Между заготовкой и плунжером находится жидкость. Плунжер прикладывает силу к жидкости, которая затем воздействует на заготовку.Обычно растительные масла используются в качестве жидкости. Этот процесс достигается из-за проблемы утечки и неконтролируемой скорости экструзии.

По рабочей температуре

Горячая экструзия:

Если процесс экструзии происходит выше температуры перекристаллизации, которая составляет примерно 50-60% от его температуры плавления, процесс известен как горячая экструзия.

Преимущества:

- Требуется небольшое усилие по сравнению с холодной обработкой.

- Легко работать в горячем виде.

- Продукт не имеет образования пятен.

Недостатки:

- Низкая чистота поверхности из-за образования накипи на экструдированной детали.

- Увеличить износ матрицы.

- Требуется серьезное обслуживание.

Холодная экструзия:

Если процесс экструзии происходит ниже температуры кристаллизации или комнатной температуры, этот процесс известен как холодная экструзия. Алюминиевые банки, цилиндры, складные трубы и т. Д. Являются примером этого процесса.

Преимущества:

- Высокие механические свойства.

- Высокое качество поверхности

- Нет окисления на металлической поверхности.

Недостатки:

- Требуется большое усилие.

- Изделие подвергнуто деформационному упрочнению.

Приложение:

- Экструзия широко применяется при производстве труб и полых труб.

- Экструзия алюминия используется в конструкционных работах во многих отраслях промышленности.

- Этот процесс используется для производства рам, дверей, окон и т. Д.в автомобильной промышленности.

- Экструзия широко используется для производства пластмассовых изделий.

Преимущества и недостатки:

Преимущества:

- Высокая степень экструзии (отношение площади поперечного сечения заготовки к площади поперечного сечения экструдированной детали).

- Может легко создавать сложные поперечные сечения.

- Эту обработку можно выполнять как с хрупкими, так и с пластичными материалами.

- Высокие механические свойства достигаются методом холодной экструзии.

Недостатки:

- Высокая начальная стоимость или стоимость установки.

- Требуется высокое сжимающее усилие.

Первоначальный источник

Процесс экструзии— обзор

15.10 Никогда не стойте перед матрицей при запуске экструдера

Воздух в экструдере и, возможно, газ из разложившихся продуктов (если экструдер некоторое время находился при температуре с материалом в цилиндре). время) вытесняется из экструдера при запуске.Если в цилиндре остается некоторое количество полимера, захваченный воздух можно сжать, выдув горячий полимер из фильеры или выдув фильму с конца экструдера. Находясь перед экструдером, вы можете выдуть расплавленный полимер из фильеры, что приведет к ожогам. Если матрица выдувается из экструдера под давлением, можно получить серьезные травмы или гибель в результате удара матрицы, сломанных болтов или падения матрицы на кожу.

При снятии крышек экструдера существует вероятность поражения электрическим током, в результате чего остаются оголенные провода и электрические соединения.Ленты нагревателя экструдера обычно имеют напряжение 220–440 В и могут вызвать серьезное поражение электрическим током. Проверьте провода к нагревательным лентам на матрице и адаптерах, чтобы убедиться в отсутствии изношенных, оголенных или оголенных проводов или соединений, которые могут вызвать поражение электрическим током. В некоторых процессах экструзии ванны с водяным охлаждением расположены очень близко к фильере, что может создать дополнительную опасность поражения электрическим током. Операторы, не прошедшие надлежащую подготовку, никогда не должны снимать ограждения, открывающие электрические клеммы на нагревателях, или открывать электрические шкафы для решения электрических проблем.

Третья потенциальная угроза безопасности экструдеров — это падения. Высыпанные на пол гранулы скользкие, и их необходимо немедленно убрать. При запуске экструдер обычно образует отходы, которые могут находиться на полу вокруг головки экструдера. Это создает опасность споткнуться, которую необходимо немедленно устранить. Иногда при запуске возникают проблемы с технологией, что приводит к скоплению большого количества материала на полу вокруг экструдера. В таких ситуациях экструдер следует выключить, зону необходимо очистить, а затем перезапустить экструдер.В некоторых процессах экструзии для охлаждения используется вода. Пятна воды на полу следует удалять с помощью пылесоса для влажной и сухой уборки и / или вымывать в канализацию. Мокрый пол очень скользкий и может вызвать падение.

Самая опасная зона вокруг экструдера — это оголенный шнек, вращающийся в горловине подачи. Никогда, никогда не засовывайте руки или пальцы в загрузочную горловину экструдера . Если винт крутится, то будет невероятная сила, которая быстро уберет палец. Если горло подачи горячее, можно получить ожог.Заглядывать в кормовой карман также опасно, и пытаться делать это следует только с подходящей защитной маской. Помимо выдувания расплава из фильеры, также возможно, что расплавленный полимер может вылететь из загрузочного кармана, вызывая ожоги и другие травмы.

Самое опасное время при работе экструдера — пуск. Экструдер — это сосуд высокого давления. Материал подается в один конец с помощью положительного конвейерного механизма (шнека), работающего с высокой мощностью. Если конец фильеры экструдера заблокирован твердым пластиком или загрязняющими веществами, в экструдере может очень быстро нарастать невероятное давление и сдувать фильеру с передней части экструдера.Всегда медленно запускайте шнеки экструдера и внимательно следите за давлением в фильере, пока полимер не будет непрерывно вытекать из фильеры. После установления потока в фильере скорость вращения шнека можно безопасно увеличивать. Как упоминалось ранее, никогда не стойте перед экструдером во время запуска, если расплавленный пластик выдувается из фильеры под высоким давлением.

Экструдеры оснащены разрывными дисками и манометрами, чтобы исключить возможность выдувания фильеры с торца или экструдера, а также для контроля давления в головке и перед ней.Убедитесь, что манометры работают нормально. Если экструдер не имеет разрывного диска (устройства на конце цилиндра экструдера для сброса высокого давления), его следует добавить. В качестве альтернативы экструдер должен иметь манометр с обратной связью, который автоматически отключает экструдер в случае достижения определенного заданного давления. Большинство экструдеров оснащены как разрывным диском, так и датчиком высокого давления, который отключает экструдер в случае возникновения ситуаций высокого давления.

Каждый экструдер должен быть оборудован вытяжным шкафом на головке или вентиляционном отверстии для удаления любых паров, генерируемых экструдером.

Об авторе Dr Mount — независимый консультант в области экструзии, соэкструзии, производства пленки, металлизации пленки и переработки пленки.

Что такое прессование металлов, его виды и характеристики

Экструзия металла — это производственный процесс для формовки металла , в котором цилиндрическая заготовка внутри замкнутой полости принудительно проходит через фильеру желаемого поперечного сечения.Эти экструдированные детали с фиксированным поперечным сечением называются « Extrudates » и выталкиваются с помощью механического или гидравлического пресса. Процесс, который был впервые запатентован Джозефом Брамахом, был впервые использован Томасом Берром для экструзии свинцовых труб.

Чаще всего экструдированные материалы — это алюминий, медь, сталь, магний и свинец. Пластмассы и керамика также широко используются в экструзии, но не обсуждаются в этой статье.

Характеристики экструзии

- Способен создавать сложные поперечные сечения и будет однородным по всей длине экструдатов

- Факторами, влияющими на качество экструзии, являются конструкция фильеры, коэффициент экструзии, температура заготовки, смазка и скорость экструзии.Ознакомьтесь с подробным руководством по проектированию для экструзии металла « Как проектировать детали для прямой экструзии металла », чтобы понять 5 ключевых переменных дизайна для экструзии металла и советы по проектированию экструзией при проектировании для производства (DFM).

- Подобно любым другим процессам формовки металла, он может выполняться как в горячем, так и в холодном состоянии, хотя процесс обычно выполняется при повышенных температурах, чтобы уменьшить усилие экструзии и улучшить пластичность материала.

- Низкая стоимость за счет уменьшения потерь сырья и высокой производительности

- Хрупкий материал можно деформировать без разрыва, так как он оказывает только сжимающие и сдвигающие силы в заготовке

- Формованные детали имеют отличное качество поверхности, что сводит к минимуму постобработку.

- Экструзия металла имеет тенденцию создавать благоприятную вытянутую зернистую структуру в направлении материала.

- Минимальная толщина стенки от ~ 1 мм (алюминий) до ~ 3 мм (сталь) может быть достигнута

Типы процессов экструзии

Экструзия металла может быть подразделена на следующие категории в зависимости от направления потока экструзии, среды, используемой для приложения силы, рабочей температуры и т. Д.

- Прямая экструзия

- Непрямая экструзия

- Гидростатическая экструзия

- Боковое или вертикальное выдавливание

- Горячая экструзия

- Холодная экструзия

- Ударная экструзия

Прямая экструзия

Прямая экструзия, , иногда называемая прямой экструзией, является наиболее распространенным типом экструзии.Процесс, показанный на рисунке 2 ниже, начинается с загрузки нагретой заготовки (только для горячей экструзии, обсуждаемой ниже) в контейнер полости пресса, где за ним помещается фиктивный блок. Затем механический или гидравлический плунжер давит на материал, выталкивая его через матрицу. Затем, пока она еще горячая, деталь растягивают для распрямления. Этот процесс прекрасно анимирован Core Materials.

Рисунок 2 — Прямая экструзия (источник: Kalpakjian & Schmid)При прямой экструзии высокое трение, вызываемое сталью при более высоких температурах, снижается за счет расплавленного стекла в качестве смазки, а масла с графитовым порошком используются для смазки при низких температурах.Блок-заглушка используется для защиты кончика нажимного стержня (пуансона или плунжера) при горячей экструзии. Когда пуансон достигает конца своего хода, небольшая часть заготовки, называемая «торцевой стороной», не может быть протолкнута через отверстие матрицы.

Преимущества прямого прессования металла

- Доработка заготовки не требуется

- Может использоваться как для горячей, так и для холодной экструзии

- Простая оснастка по сравнению с другими процессами экструзии

Недостатки прямого прессования металла

- Требуется большое усилие из-за трения

- Торцевой конец оставлен внутри полости

- Сила, необходимая для толкания плунжера, изменяется при перемещении пуансона

Непрямая экструзия

В модели Indirect Extrusion, матрица расположена на конце гидроцилиндра и движется к заготовке внутри полости, проталкивая материал через матрицу.Это показано на рисунке 2 ниже.

Рисунок 3 — Прямая экструзия (источник: Kalpakjian & Schmid)Этот процесс потребляет меньше энергии из-за того, что статический контейнер для слитков вызывает меньшее трение о слиток. Однако поддержание экструдированной части затруднено, когда экструдат выходит из фильеры.

Преимущества прямой экструзии металла

- Меньше трение и потребляемая мощность

- Может использоваться как для горячей, так и для холодной экструзии

- Простая оснастка по сравнению с другими процессами экструзии

Недостатки прямой экструзии металла

- Трудно поддерживать выдавленную деталь

- Полый гидроцилиндр ограничивает прилагаемую нагрузку

Гидростатическая экструзия

При гидростатической экструзии , камера / полость делается меньше заготовки и заполнена гидравлической жидкостью, которая передает усилие от ползуна на заготовку, как показано на рисунке 3.Хотя текучая среда прикладывает трехосные силы, давление улучшает формуемость заготовки на заготовке. На ранних этапах необходимо рассмотреть вопрос о герметизации жидкости, чтобы избежать утечек и проблем с пониженным давлением.

Рисунок 4 Процесс гидростатической экструзии (Kalpakjian & Schmid)Хотя гидравлическая жидкость устраняет трение между стенкой и заготовкой, изолируя их, из-за требований к специализированному оборудованию, большое время наладки и низкая производительность ограничивают ее использование в промышленности. по сравнению с другими процессами экструзии.

Преимущества гидростатической экструзии металла

- Низкая потребляемая мощность / сила благодаря отсутствию трения

- Высокая производительность и высокий коэффициент обжатия

- Нижняя температура заготовки

- Равномерное течение материала за счет сбалансированного распределения усилий

- Возможность экструдирования больших заготовок и больших поперечных сечений

- В контейнере не осталось остатков заготовки

Недостатки гидростатической экструзии металла

- Заготовки необходимо подготовить путем сужения одного конца до угла входа в матрицу

- Возможна только холодная экструзия

- Трудно удерживать жидкость под высоким давлением

Боковое выдавливание

В Lateral Extrusion, контейнер находится в вертикальном положении, как показано на изображении, а матрица расположена сбоку.Этот процесс подходит для материалов с низкой температурой плавления.

Рисунок 5 — Схема процесса боковой экструзии (источник: Kalpakjian & Schmid)

Ударная экструзия