| Углеродистая качественная конструкционная сталь | |

| Ст08кп, Ст10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Ст15, Ст20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Ст30, Ст35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Ст40, Ст45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валки и др. |

| Ст50, Ст55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Ст60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

| Низколегированная тонколистовая и широкополосная универсальная сталь | |

| 09Г2 | Для деталей сварных конструкций, изготовляемых из листов. Обрабатывается резанием удовлетворительно |

| 09Г2С | Для паровых котлов, аппаратов и емкостей, работающих под давлением при температуре от -70 до +450 °C; для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении. Хорошо свариваются. Обрабатываются резанием удовлетворительно |

| 10ХСНД | Для сварных конструкций химического машиностроения, фасонных профилей в судостроении, вагоностроении |

| 15ХСНД | Для деталей вагонов, строительных свай, сложных профилей в судостроении. |

| 15ГФ | Для листовых сварных конструкций в вагоностроении. Обеспечивает высокое качество сварного шва |

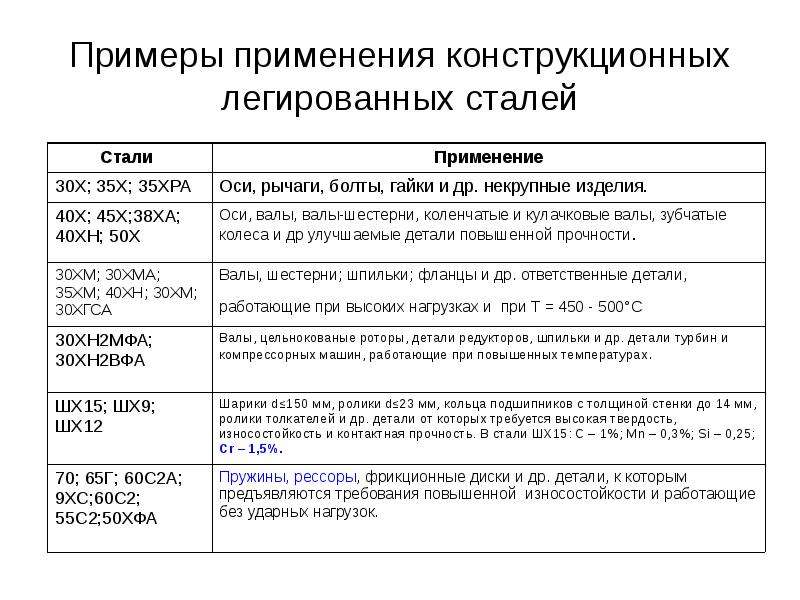

| Легированная конструкционная сталь | |

| 15Х | Пальцы поршневые, валы распределительные, толкатели, крестовины карданов, клапаны, мелкие детали, работающие в условиях износа при трении. Хорошо цементуется |

| 20Х | Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др. |

| 40Х | Для деталей, работающих на средних скоростях при средних давлениях (зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы) |

| 45Х, 50Х | Для крупных деталей, работающих на средних скоростях при небольших давлениях (зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы). Обладают высокой прочность |

Марки стали — классификация, расшифровка и маркировка

- Черный металл

>

- Арматура 17906

- Балка 15311

- Дробь50

- Катанка 1048

- Круг 86032

- Рядовой

- Калиброванный

- Квадрат 2903

- Лента 386

- Поковка 22760

- Лист 60100

- Плоский

- Рифлёный

- ПВЛ

- Полоса 19372

- Профнастил 14335

- Проволока4295

- Рулоны18

- Сетка4790

- Труба

72866

- Круглая

- Профильная

- Оцинкованная

- Уголок 23532

- Швеллер 18457

- Шестигранник8917

- Нержавеющий металл

- Дробь 0

- Круг 2709

- Квадрат 43

- Лента 39

- Полоса 297

- Проволока 511

- Профнастил 4

- Сетка 167

- Уголок 302

- Лист 6683

- Труба

7142

- Горячекатаная

- Холоднокатаная

- Цветной металл

- Балка 5

- Алюминий

- Алюминий

- Бронза

- Латунь

- Титан

- Круг 1884

- Алюминий

- Бронза

- Латунь

- Медь

- Молибден

- Никель

- Олово

- Титан

- Лента 179

- Алюминий

- Бронза

- Вольфрам

- Латунь

- Медь

- Никель

- Титан

- Лист 2882

- Алюминий

- Бронза

- Латунь

- Медь

- Рифленый

- Свинец

- Титан

- Плита 225

- Алюминий

- Бронза

- Латунь

- Медь

- Полоса 298

- Бронза

- Латунь

- Медь

- Титан

- Проволока 555

- Алюминий

- Бронза

- Вольфрам

- Латунь

- Медь

- Никель

- Олово

- Сварочная

- Титан

- Труба

748

- Алюминий

- Бронза

- Латунь

- Медь

- Профильная

- Титан

- Уголок 147

- Алюминий

- Титан

- Швеллер 40

- Алюминий

- Шестигранник 184

- Алюминий

- Бронза

- Латунь

- Алюминий

- Медь

- Балка 5

- Чугун

Открытый урок по материаловедению «Сталь. Классификация и маркировка»

Классификация и маркировка»

Ход урока:

1. Организационный момент

2. Вступительное слово преподавателя.

— Сегодня тема нашего урока «Сталь. Классификация и маркировка». Цель урока: изучить классификацию и маркировку стали.

-Но прежде чем мы приступим к изучению новой темы, мы вспомним что мы проходили на прошлой паре. Для этого Вам в течение 10 минут необходимо ответить на вопросы теста «Чугун» (Приложение 2), после этого обменяться с соседом и сравнить правильность ответов с доской. Перед Вами лежит «Лист самооценки» (Приложение 1а). Там в графе Тест «Чугуны» внести заработанную оценку.

А теперь мы приступим к изучению новой темы.

Есть у писателя Евгения Пермяка маленькая сказка “Чугун и сталь”. В ней хорошо подчеркнуты “родственные связи” чугуна и стали. Вот как об этом там рассказывается. (Два студента обыгрывают сказку)

(Два студента обыгрывают сказку)

“Пролилась огневой струей из жаркой печи горячая Сталь. Засверкала золотыми звездами, остыла дорогими слитками и зазналась. Перед серым Чугуном так стала себя выхвалять, что тот чуть не изоржавел от стыда.

— Я, — говорит Сталь, — нержавеющая, нетемнеющая, хитро сваренная! Как алмаз крепка, как змея гибка. Закалюсь — не отколюсь! Пилить, сверлить, резать — все могу; на все пригодна! Хочешь — булатом стану, хочешь — иглой! Мостом лягу. Рельсами побегу. Машиной заработаю. Пружиной совьюсь. А ты что, Чугун? На сковородки, на утюги только и годен. Ну да разве еще на станины второсортные да на шестерни молотильные! Ни ковок, ни ловок, хрупок, как лед. Не модный металл. Говорит так Сталь, на весь цех себя славит. И самолетом-то она полетит, и кораблем-то поплывет, и чем только она не станет… Даже перо писчее не забыла. Часовую стрелку и ту не пропустила. Все перебрала. Столько наговорила про себя, что в семи коробах не свезти. Но ничего лишнего не прибавила. Была в ее стальном звоне правда. Конечно, Чугуну далеко до Стали. Только об одном ей забывать не надо бы: о том, что Чугуну она родной дочерью доводится, что она ему своей жизнью обязана… Ну, а в остальном все правильно, если, конечно, совесть во внимание не принимать”.

Но ничего лишнего не прибавила. Была в ее стальном звоне правда. Конечно, Чугуну далеко до Стали. Только об одном ей забывать не надо бы: о том, что Чугуну она родной дочерью доводится, что она ему своей жизнью обязана… Ну, а в остальном все правильно, если, конечно, совесть во внимание не принимать”.

-О чём эта сказка?

-О том, что нельзя зазнаваться, хвастать. Что же касается стали, то сталь выплавляется из чугуна, т.е. прежде чем выплавить сталь, нужно получить чугун.

-Давайте посмотрим видео — как производится сталь. (смотрим видео производство стали).Что вы поняли из видео? Кто может рассказать как происходит производство стали?

-Что прежде чем произвести сталь, необходимо изготовить чугун.

-А теперь мы послушаем историю появления стали (опережающее задание; студент рассказывает историю появления стали)

-Сталь прочная, лёгкая, карозионностойкая. В старину она считалась драгоценным металлом. Из неё в первую очередь делали оружие. Самым знаменитым был булат. Его Родина – Индия. Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз. При каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый дамаском, из которого, в частности, делались знаменитые, японские катаны. До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии их неё стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали изготавливать светильники и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, оранжевый, синий, зелёный цвет.

Самым знаменитым был булат. Его Родина – Индия. Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз. При каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый дамаском, из которого, в частности, делались знаменитые, японские катаны. До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии их неё стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали изготавливать светильники и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, оранжевый, синий, зелёный цвет.

— А теперь давайте вместе с Вами попробуем сформулировать определение стали.

-Сталь — это сплав железа с углеродом, содержание углерода не более 2%.

— А какими же свойствами обладает сталь.

-Свойства стали:

1. Высокая прочность;

2. Твердость;

3. Высокая пластичность;

4.Хорошая обрабатываемость резанием;

5. Хорошая свариваемость.

— Перед Вами лежит Приложение 3 «Постоянные примеси в стали», необходимо заполнить таблицу, макет которой представлен на доске.

— Кто желает заполнить эту таблицу на флипчарте.(Один студент заполняет таблицу у доски, все остальные у себя в тетрадях, после этого сравниваются правильность ответов и выставляется оценка в «Листе самооценки»)

-Давайте рассмотрим классификацию стали по назначению. По назначению стали классифицируются на конструкционные и инструментальные.

Конструкционная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами.

Инструментальная сталь — сталь с содержанием углерода от 0,7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента.

— А теперь давайте пробуем определить какая сталь применялась для изготовления этих изделий ( Учитель показывает детали : шатун, зубчатое колесо, червячное колесо- ученики должны определить , что для их изготовления использовалась конструкционная сталь; затем показывает: метчик, плашку, сверло — инструментальная сталь).

— А теперь давайте, рассмотрим классификацию стали по качеству. По качеству, то есть по способу производства и содержанию примесей, стали и сплавы делятся на четыре группы

Классификация сталей по качеству

Стали обыкновенного качества (рядовые) по химическому составу -углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали СтО, СтЗсп, Ст5кп.

Примером данных сталей могут служить стали СтО, СтЗсп, Ст5кп.

Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов.

Стали качественные

Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более стро-гих требований к составу шихты, процессам плавки и разливки.

Углеродистые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные

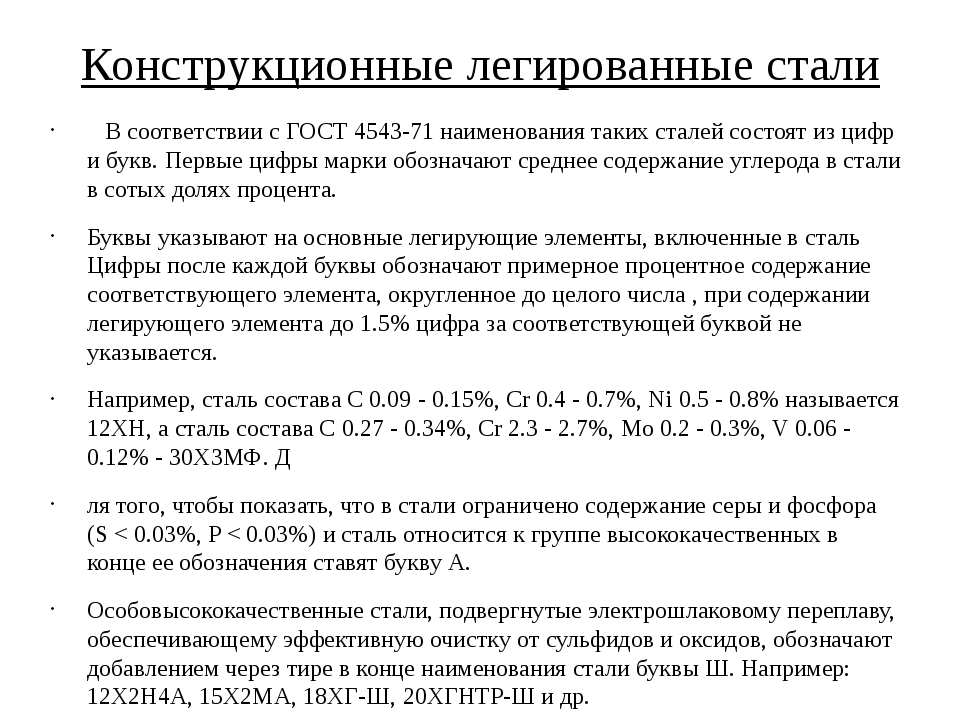

Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные — в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям (содержание серы и фосфора менее 0,03%) и содержанию газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА.

Это такие стали как 20А, 15Х2МА.

Стали особовысококачественные

Особовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в электропечах и методами специальной электрометаллургии. Содержат не более 0,01% серы и 0,025% фосфора. Например: 18ХГ-Ш, 20ХГНТР-Ш.

— Рассмотрим еще одну классификацию стали по химическому составу. По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

малоуглеродистые — менее 0,3% С;

среднеуглеродистые — 0,3…0,7% С;

высокоуглеродистые — более 0,7 %С.

Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Сr, Ni, Мо, Wo, V, Аl, В, Тl и др. ), а также Mn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

), а также Mn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

низколегированные — менее 2,5%;

среднелегированные — 2,5…10%;

высоколегированные — более 10%.

Структурный состав

Легированные стали и сплавы делятся также на классы по структурному составу:

в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

в нормализованном состоянии — перлитный, мартенситный и аутенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

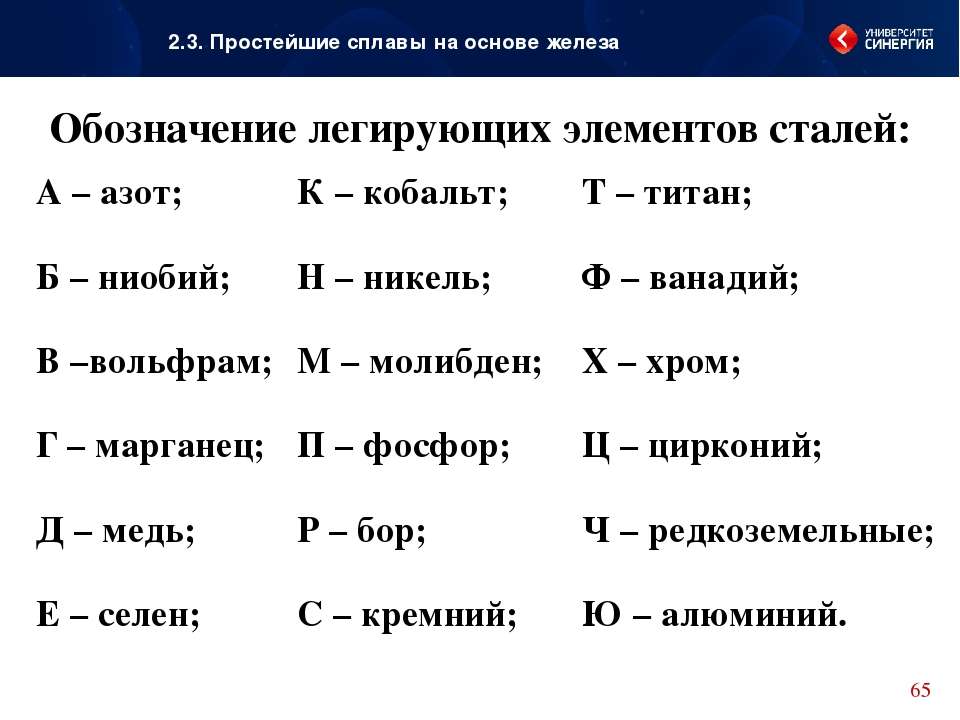

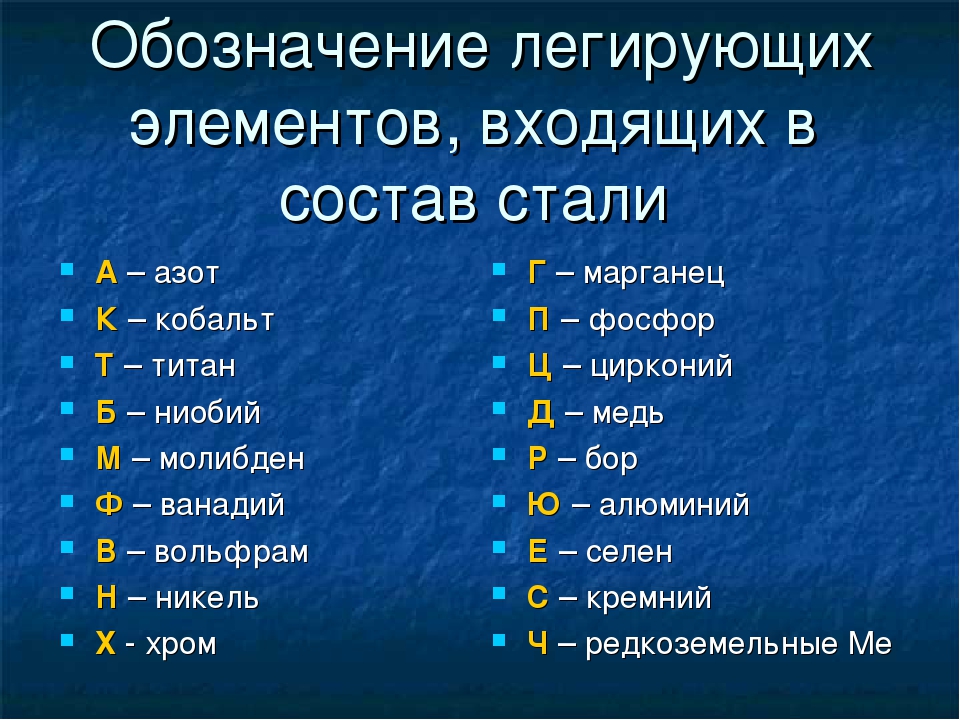

Перед Вами лежат таблица «Легированные элементы» (Приложение 4), давайте посмотрим какие элементы используются для улучшения свойств стали.

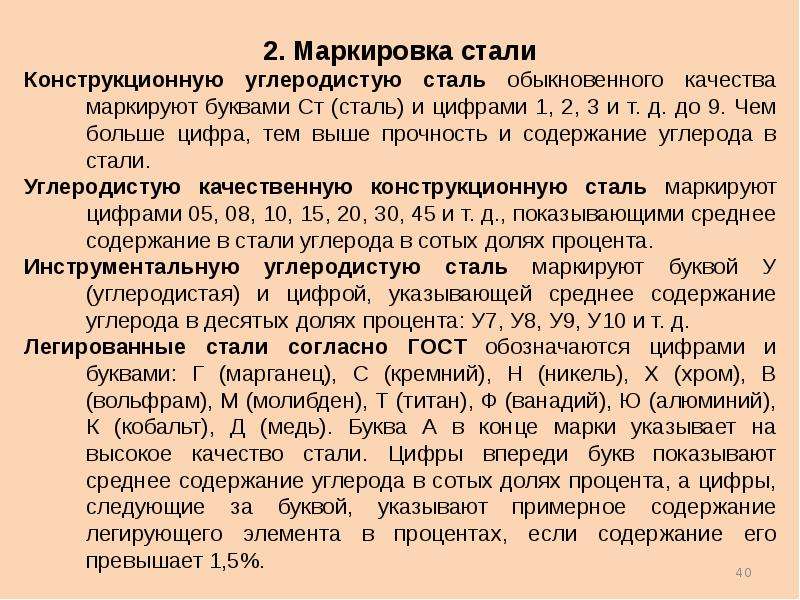

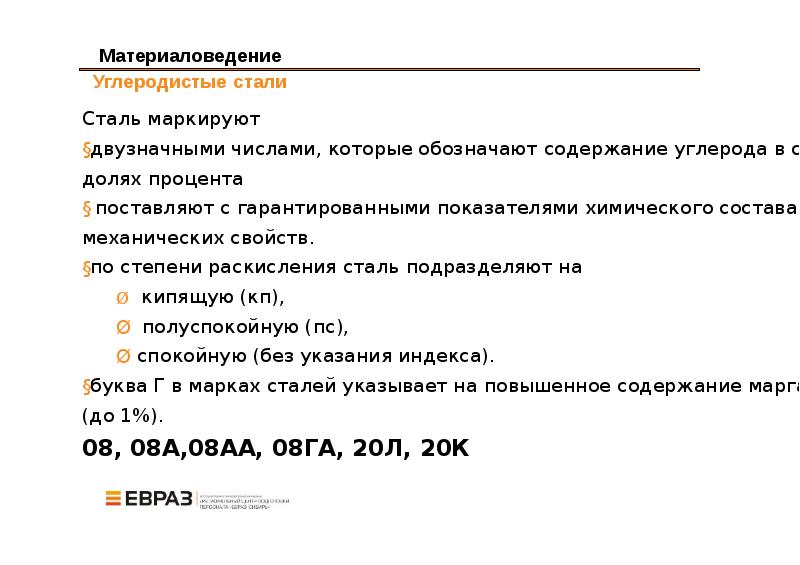

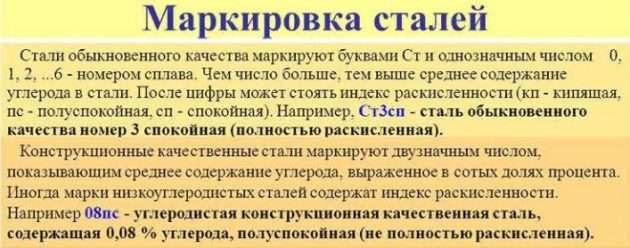

— У каждого вида стали есть своя марка. Давайте рассмотрим правила маркировки стали.

КОНСТРУКЦИОННАЯ

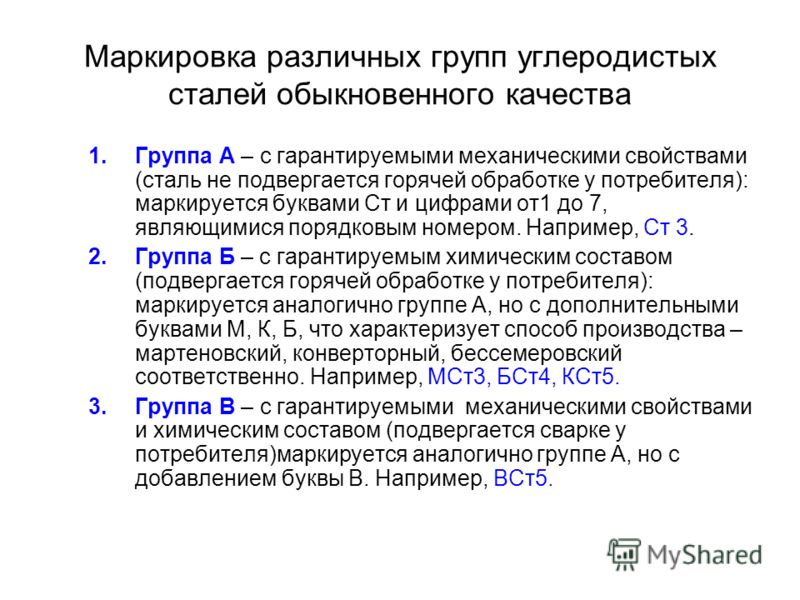

Если слово «Сталь» написано Ст, то данная сталь обыкновенного качества. Цифры обозначают марку стали; всего 7 марок (от 0 до 6 )

ПРИМЕР: Ст 3 — сталь конструкционная, обыкновенного качества, марка№3

Если слово «Сталь» написано полностью, то данная сталь качественная. Цифры обозначают содержание углерода в сотых долях %

ПРИМЕР: Сталь 45-сталь конструкционная, качественная, содержание углерода 0,45%.

ИНСТРУМЕНТАЛЬНАЯ

ПРИМЕР: У7- сталь инструментальная,качественная, содержание углерода 0,7%

Буква «А», стоящая в конце марки стали, обозначает, что данная сталь высокого качества.

ПРИМЕР: У10А- сталь инструментальная, высококачественная, содержание углерода 1%

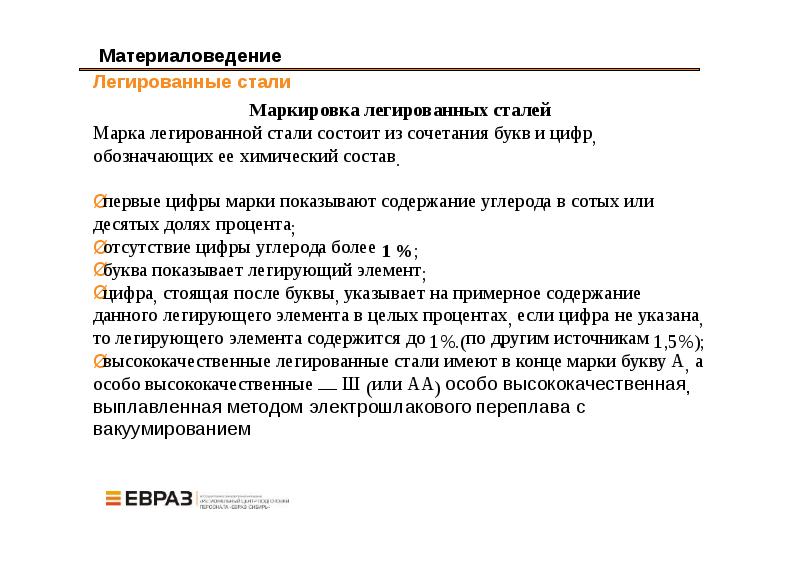

ЛЕГИРОВАННАЯ

Цифры в начале марки стали обозначают содержание углерода в сотых долях %,если цифра отсутствует то углерода содержится до 1%.

Цифры стоящие после легирующего элемента, обозначают содержание данного элемента в целых долях %,если цифры отсутствуют,то данного элемента содержится до1%.

Буква «А», стоящая в конце марки обозначает, что данная сталь высокого качества.

ПРИМЕР:20Х13- сталь легированная, качественная, содержание углерода 0,2%, содержание хрома 13%

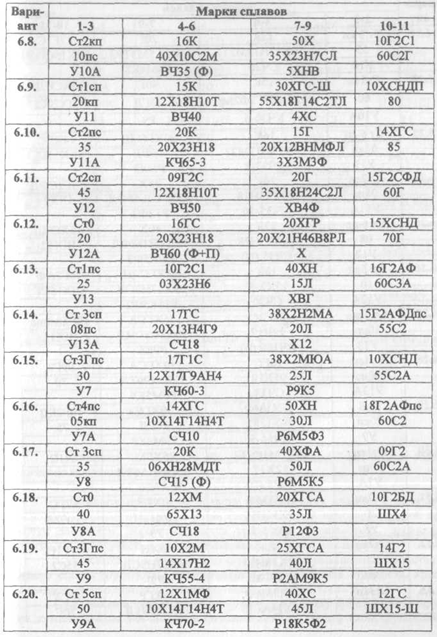

— А теперь Вам необходимо самостоятельно расшифровать марки стали (Приложение 6 «Расшифруй»).

— Кто желает расшифровать марки у доски (Один студент работает у доски; все остальные самостоятельно; после этого сравнивают что получилось и заносят результат в «Лист самооценки»).

— А теперь давайте подведем итог. Подсчитайте общий результат в листе самооценке.

— Оценивание обучающихся.

Домашнее задание:

Необходимо составить кроссворд на тему «Чугун» и «Сталь» не менее из 30 слов.

Классификация и маркировка сталей, чугунов, цветных металлов и сплавов

Стр 1 из 2Следующая ⇒

Классификация и маркировка сталей, чугунов, цветных металлов и сплавов

2012 г

В производстве сварных конструкций используются различные стали и сплавы. Знание основ материаловедения очень важно при изучении дисциплин по специальности 150415 Сварочное производство.

Особое внимание в изучении дисциплины «Материаловедение» уделяется вопросам классификации и маркировки сталей, чугунов и различных сплавов. В пособии изложена систематизированная классификация основных металлических сплавов и их маркировка, приведены многочисленные примеры марок каждой группы сплавов, а также краткое описание и применение этих конструкционных материалов.

СОДЕРЖАНИЕ

I КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ 3

II КЛАССИФИКАЦИЯ И МАРКИРОВКА ЧУГУНОВ 9

III КЛАССИФИКАЦИЯ И МАРКИРОВКА ТВЕРДЫХ СПЛАВОВ 11

IV КЛАССИФИКАЦИЯ И МАРКИРОВКА ЦВЕТНЫХ СПЛАВОВ 14

ЛИТЕРАТУРА 19

I КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода.

В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные стали (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

Углеродистые стали

Стали классифицируют по различным признакам. Рассмотрим следующие основные признаки:

1.1.1 Химический состав, содержание углерода в стали

1) Низкоуглеродистые стали – содержание углерода до 0,25%.

2) Среднеуглеродистые – содержание углерода составляет 0,25-0,60%.

3) Высокоуглеродистые – содержание углерода превышает 0,6%.

Назначение

По назначению углеродистые стали классифицируют на:

1) конструкционные, которые подразделяются на строительные — содержащие до 0,25% углерода и машиностроительные — содержащие углерода от 0,25 до 0,65%.

2) инструментальные — содержание углерода в них более 0,65%, предназначены для изготовления режущего, измерительного инструментов.

3) с особыми физическими свойствами — специальные — автоматные стали – это низкоуглеродистые стали, имеющие повышенное содержание серы и фосфора, хорошо обрабатываются на токарных станках- автоматах и полуавтоматах. Эти стали маркируются буквой «А» и цифрой, указывающей среднее содержание углерода в сотых долях процента:

Пример: А12- автоматная сталь, содержащая 0,12% С.

Качество

Качество стали в основном зависит от содержания вредных примесей: серы и фосфора. По этому признаку стали подразделяют:

По этому признаку стали подразделяют:

1) стали обыкновенного качества, содержащие до 0,06% S и до 0,07% Р. Эти стали маркируются буквами «Ст».

2) качественные — содержит до 0,035% серы и до 0,035% фосфора.

В марках качественных сталей буквы перед цифрами отсутствуют.

Качественные стали маркируют следующим образом: в начале марки указывают содержание углерода:

а) в сотых долях процента для конструкционных сталей, содержащих до 0,65%С.

Например: 60сп. – сталь углеродистая, конструкционная, качественная, спокойная, содержит 0,60%С.

б) в десятых долях процента для углеродистых инструментальных сталей, которые дополнительно маркируются буквой «У»

Например: У7 – углеродистая, инструментальная, качественная сталь, спокойная (все инструментальные стали хорошо раскислены) содержащая 0,7% углерода.

3) высококачественные — до 0,025% серы и до 0,025% фосфора.

В конце марки ставится буква «А».

Степень раскисления

Раскисление – это процесс удаления из жидкого металла кислорода.

Сталь раскисляют алюминием, марганцем, кремнием.

По степени раскисления существуют:

1. Спокойные стали, т. е. полностью раскисленные; такие стали обозначаются буквами «сп» в конце марки.

2. Кипящие стали, плохо раскисленные, маркируются буквами «кп».

3. Полуспокойные стали, занимают промежуточное положение между спокойными и кипящими; обозначаются буквами «пс».

1.1.5 Способы выплавки стали (для сталей обыкновенного качества)

1. Мартеновский способ выплавки – в начале марки указывают букву «М».

2. Конвертный способ – в марке присутствует буква «К».

3. Бессемеровский способ – буква «Б».

4. Электрический способ – буква «Э» — электросталь.

1.1.6 Группы поставки гарантии свойств и качества (для сталей обыкновенного качества)

1. Сталь группы А – поставляется потребителям по механическим свойствам, без уточнения химического состава. Стали этой группы маркируются буквами «Ст» и цифрами 0,1,2,3,4,5,6.Цифра означает номер марки и содержание углерода в десятых долях процентов.

Стали этой группы маркируются буквами «Ст» и цифрами 0,1,2,3,4,5,6.Цифра означает номер марки и содержание углерода в десятых долях процентов.

2. Сталь группы Б – поставляется потребителям с гарантируемым химическим составом. Химический состав во многом зависит от способа выплавки стали. Если в марке стали присутствует одна из букв (М, К, Б) значит это сталь группы Б – гарантированы химические свойства.

3. Сталь группы В – с гарантированными механическими свойствами и химическим составом. Их маркируют индексом В.

1.1.7 По содержанию в стали марганца (для качественных и высококачественных сталей)

I группа — с нормальным содержанием марганца (Mn)

II группа – с повышенным содержанием марганца (Mn) (в конце присутствует буква «Г»).

Примеры расшифровок марок углеродистых сталей

Ст 2 – низкоуглеродистая, конструкционная, строительная, обыкновенного качества, группа А – гарантированы механические свойства, содержит 0,2%С.

ВМСт5– среднеуглеродистая сталь, конструкционная, машиностроительная, обыкновенного качества, группы В – гарантированы механические и химические свойства, мартеновский способ выплавки, 0,5%С.

У7А – высокоуглеродистая, инструментальная, высококачественная, с нормальным содержанием марганца, 0,7%С.

08кп- — низкоуглеродистая, конструкционная, строительная, качественная, кипящая, с нормальным содержанием марганца, 0,08%С

А12 – низкоуглеродистая, специальная автоматная, качественная, 0,12%С.

Легированные стали

Элементы, специально вводимые в сталь в определенных количествах с целью изменения ее строения и свойств, называются легирующими элементами. Стали, в которые добавляют легирующие элементы, называются легированными.

Легирующие элементы, входящие в состав стали, обозначают русскими буквами.

А — азот

Б — ниобий

В — вольфрам

Г — марганец

Д – медь

Е — селен

К — кобальт

М — молибден

Н — никель

П — фосфор

С — кремний

Р — бор

Ф – ванадий

Ю – алюминий

Т – титан

Ц – цирконий

Ч – редкоземельные металлы

Для легированных сталей принята следующая классификация:

Содержание легирующих элементов

а) Низколегированные стали – суммарное содержание легирующих элементов до 2,5%.

б) Среднелегированные стали; в их состав суммарно входят от 2,5 до 10% легирующих элементов

в) Высоколегированные, которые содержат свыше 10% легирующих элементов

Назначение

а) Конструкционная сталь – содержащая до 0,65% углерода.

б) Инструментальная сталь – содержит углерода 0,70% до 1,2%.

в) С особыми химическими и физическими свойствами. К этой группе относятся стали, содержащие хотя бы один легирующий элемент, но свыше 10%.

Качество

а) Качественные стали

б) Высококачественные – в конце марки указывается буква “А”

Первые цифры в маркировке легированных сталей указывают среднее содержание углерода (если однозначная цифра – в десятых долях, если двухзначная цифра – то в сотых долях процента).

Если цифра перед буквами отсутствует, то содержание углерода приблизительно равно 1%.

Буквы указывают на присутствие того или иного легирующего элемента. Цифры, идущие после букв указывают среднее содержание данного легирующего элемента. Если содержание элемента равно ~ 1%, то цифра отсутствует.

Например:

7ХФ — низколегированная сталь; инструментальная, качественная; содержит 0,7%С; 1% хрома; 1% ванадия.

ХВСГ – среднелегированная сталь, инструментальная, качественная, содержит 1%С, 1% хрома; 1% вольфрама; 1% кремния; 1% марганца.

12Х18Н9Т — высоколегированная сталь; с особыми химическими свойствами (жаростойкая), качественная; содержит: 0,12%С, 18% хрома; 9% никеля, 1% титана.

38ХНЗМФА – среднелегированная сталь, конструкционная, высококачественная, содержит: 0,38% С, 1% хрома; 3% никеля, 1% молибдена, 1% ванадия.

Отдельные группы легированных сталей маркируют несколько иначе:

Шарикоподшипниковые стали маркируют буквами «ШХ», после которых указывают содержание хрома в десятых долях процента.

Например: ШХ6 – низколегированная шарикоподшипниковая сталь, инструментальная, качественная, углерода до 1%, хрома- 0,6%

Быстрорежущие стали (сложнолегированные) ГОСТ 19265-73 обозначают буквой «P» (от англ. Rapid- быстрый), цифра стоящая за ней, показывает среднее содержание вольфрама — основного легирующего элемента. Среднее содержание углерода и хрома во всех быстрорежущих сталях составляет соответственно 1% и 4%, поэтому в марке оно не указывается. Содержание остальных легирующих элементов указывается, как обычно, в цифрах, стоящих за их буквенным обозначением.

Rapid- быстрый), цифра стоящая за ней, показывает среднее содержание вольфрама — основного легирующего элемента. Среднее содержание углерода и хрома во всех быстрорежущих сталях составляет соответственно 1% и 4%, поэтому в марке оно не указывается. Содержание остальных легирующих элементов указывается, как обычно, в цифрах, стоящих за их буквенным обозначением.

Например: Р9К10 – высоколегированная, инструментальная, быстрорежущая сталь, качественная; содержащая 1% углерода, 9% вольфрама; 10% кобальта, 4% хрома

Медь и ее сплавы

Техническая чистая медь обладает высокими пластичностью и коррозийной стойкостью, малым удельным электросопротивлением и высокой теплопроводностью.

По чистоте медь подразделяют на следующие группы (ГОСТ 859-78):

M00 – содержание меди не менее 99, 99 %,

М0 — содержит 99,95% меди,

М1 – содержание меди 99, 9% ,

М2 — содержание меди 99,7 %,

М3 — содержание меди 99,5%,

М4 — содержание меди 99,0 %.

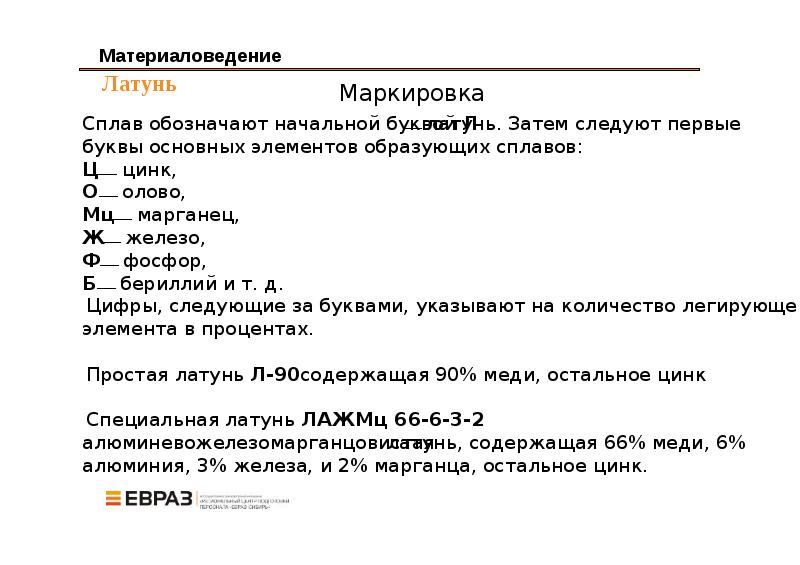

По химическому составу сплавы меди подразделяют на латуни и бронзы. По способу обработки: – на литейные, деформируемые.

Сплавы маркируют следующим образом:

Л- латунь, Бр- бронза ; затем следуют буквы , обозначающие основные химические элементы , образующие сплав :

А- алюминий

Mц-марганец

Mг- магний

Су- сурьма

Кд- кадмий

Ц- цинк Ср – серебро

К-кремний

О — олово

Ж — железо

Н – никель

Ф – фосфор С- свинец

Б- бериллий

Мш – мышьяк

Т- титан

Х- хром

Цифры, следующие за буквами, указывают количество данного элемента в процентах.

4.1.1 Латунь ( ГОСТ 15527-70; ГОСТ 17711-80) –сплав меди с цинком (до 50% Zn) и небольшими добавками — алюминия, кремния, свинца, никеля, марганца.

Например: Л- 63- латунь, содержит 63% меди и 37% цинка.

ЛАМш 77-2-0,05 –латунь, содержащая 77% меди , 2% алюминия, 0,055 мышьяка, остальное — цинк.

4.1.2 Бронза – это сплавы меди с оловом, свинцом, алюминием, кремнием и другими элементами. По химическому составу бронзы подразделяют на оловянные и специальные.

Примеры:

Бр А9Мц2Л – бронза, содержащая 9% алюминия, 2% марганца, остальное – медь. Л- указывает, что сплав литейный.

БрОФ8- 0,3 – бронза, содержащая 8% олова, 0,3% фосфора и остальное – медь.

Алюминий и его сплавы

Алюминий – легкий металл, с плотностью 2,7 г/см3, обладающий высокими тепло – и электропроводимостью, стойкий к коррозии.

В зависимости от степени чистоты различают: (ГОСТ11069-74)

Алюминий особой чистоты А999.

Алюминий высокой чистоты А995; А99; А97; А 95

Алюминий технической чистоты А85; А8; А7; А6; А5; А0.

Алюминий маркируют буквой «A» и цифрами, обозначающими доли процента свыше 99,0%. Буква «E» обозначает повышенное содержание железа и пониженное содержание кремния.

Например:

А999 – алюминий особой чистоты, в котором содержится не менее 99,999% алюминия.

А5 – алюминий технической чистоты, в котором содержится 99,5 % алюминия.

А7Е – алюминий технической чистоты, в котором содержится 99,7% алюминия, повышенное содержание железа и пониженное содержание кремния.

Алюминиевые сплавы разделяют на деформируемые и литейные.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. К деформируемым алюминиевым сплавам, не упрочняемым термообработкой относятся сплавы системы Al-Mn; Al-Mg – АМц; АМцС; АМг1; АМг4,5; АМг6. Аббревиатура включает в себя начальные буквы, входящие в состав сплава компонентов и цифры, указывающие содержание легирующего элемента в процентах. К деформируемым алюминиевым сплавам, упрочняемым термической обработкой относятся сплавы, системы Al-Cu-Mg с добавками некоторых элементов (дуралюны, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного химического состава. Дуралюмины маркируются буквой «Д» и порядковым номером, например: Д1, Д12, Д18, АК4, АК8. Чистый деформируемый алюминий обозначается буквами «АД» и условным обозначением степени его чистоты: АД04 (>99.98% Al), АД000(>99.80% Al), АД0 (99,5% Al), АД1 (99,3% Al), АД(>98.80% Al).

Дуралюмины маркируются буквой «Д» и порядковым номером, например: Д1, Д12, Д18, АК4, АК8. Чистый деформируемый алюминий обозначается буквами «АД» и условным обозначением степени его чистоты: АД04 (>99.98% Al), АД000(>99.80% Al), АД0 (99,5% Al), АД1 (99,3% Al), АД(>98.80% Al).

Литейные алюминиевые сплавы (ГОСТ 2685-75) обладают хорошей жидкотекучестью, имеют сравнительно небольшую усадку и предназначены в основном для фасонного литья. Эти сплавы маркируются: «АЛ» с последующим порядковым номером.

Например: АЛ2, АЛ9, АЛ13, АЛ22, АЛ30.

Титан и его сплавы

Титан – тугоплавкий металл с невысокой плотностью (ρ =4,5 г/см3). Удельная прочность титана выше, чем у многих легированных конструкционных сталей, поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40%

Титан хорошо обрабатывается давлением, сваривается, однако обработка резанием затруднена. Титан отличается высокой химической стойкостью.

Титан почти всегда легируют алюминием, хромом, молибденом, которые повышают его прочность и жаропрочность.

Сплавы титана обозначают буквами «ВТ» или «ОТ», после которых ставят условный номер сплава (ГОСТ 19807 -74)

Химический состав сплава ОТ4-О: 0,2 – 1,4% AI, 0,2 – 1,3% Mn, остальное титан.

ВТ-6: 5,3 – 6,8% AI, 3,5-5,3 % V, остальное Ti

Примеры марок титановых сплавов:

ВТ1-00, ВТЗ- 1; ВТ4; ВТ8; ВТ14.

ОТ4 -0; ОТ4; ОТ4-1.

Магний и его сплавы

Магний – легкий металл серебристо-белого цвета. Плотность равна 1,74 г/см3, температура плавления 651 0С. Магний и его сплавы неустойчивы против коррозии, при повышении температуры Mg интенсивно окисляется и даже самовоспламеняется. Он обладает малой прочностью и пластичностью, поэтому как конструкционный материал чистый магний не используется.

Для повышения химико–механических свойств в магниевые сплавы вводят алюминий, цинк, марганец и др. легирующие добавки.

легирующие добавки.

По способу обработки различают литейные (ГОСТ 2856 –79) и деформируемые (ГОСТ 14957 – 76) сплавы магния.

Литейные магниевые сплавы обозначают буквами «МЛ», а деформируемые – «МА». Цифры, состоящие за буквами, означают условный номер по ГОСТу.

Например:

МЛЗ – магниевый литейный сплав № 3

МА14- магниевый деформируемый сплав № 14.

ЛИТЕРАТУРА

1 Геллер Ю.А. Рахштадт А.Г. Материаловедение. – М.: Металлургия, 1983.

2 Мозберг Р.К. Материаловедение. Учебное пособие. – М.: Высшая школа, 1991.

3 Никифоров В.М. Технология металлов и конструкционные материалы. – М.: Высшая школа, 1978.

4 Сидорин И.И., Косолапов Г.Ф., Макарова В.И. Основы материаловедения. Учебник для вузов. – М.: Машиностроение, 1976.

Классификация и маркировка сталей, чугунов, цветных металлов и сплавов

2012 г

В производстве сварных конструкций используются различные стали и сплавы. Знание основ материаловедения очень важно при изучении дисциплин по специальности 150415 Сварочное производство.

Знание основ материаловедения очень важно при изучении дисциплин по специальности 150415 Сварочное производство.

Особое внимание в изучении дисциплины «Материаловедение» уделяется вопросам классификации и маркировки сталей, чугунов и различных сплавов. В пособии изложена систематизированная классификация основных металлических сплавов и их маркировка, приведены многочисленные примеры марок каждой группы сплавов, а также краткое описание и применение этих конструкционных материалов.

СОДЕРЖАНИЕ

I КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ 3

II КЛАССИФИКАЦИЯ И МАРКИРОВКА ЧУГУНОВ 9

III КЛАССИФИКАЦИЯ И МАРКИРОВКА ТВЕРДЫХ СПЛАВОВ 11

IV КЛАССИФИКАЦИЯ И МАРКИРОВКА ЦВЕТНЫХ СПЛАВОВ 14

ЛИТЕРАТУРА 19

Рекомендуемые страницы:

Маркировка сталей — Материаловедение | iFREEstore

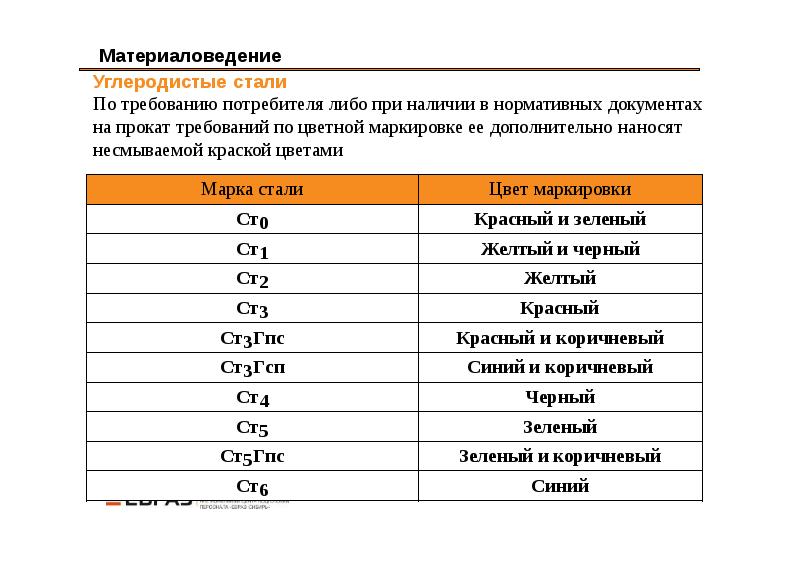

Углеродистые стали обыкновенного качества (ГОСТ 380).

Стали содержат повышенное количество серы и фосфора

Маркируются Ст. 2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 — это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп — кипящая, пс — полуспокойная, сп — спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные качественные углеродистые стали Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали.

Сталь У10А.

Качественные и высококачественные легированные стали

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита.

Обозначения легирующих элементов:Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот ( указывается в середине марки),Г – марганец, Д – медь, Ф – ванадий, С – кремний,П – фосфор, Р – бор, Б – ниобий, Ц – цирконий,Ю – алюминий

Легированные конструкционные стали

Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах,

Если число не стоит, то содержание элемента не превышает 1,5 %.

В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали

Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Быстрорежущие инструментальные стали

Сталь Р18

Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама.

В указанной стали содержание вольфрама – 18 %.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Углеродистые стали

Низкоуглеродистые стали 05 кп, 08, 10, 10 пс обладают малой прочностью высокой пластичностью. Применяются без термической обработки для изготовления малонагруженных деталей – шайб, прокладок и т.п.

Среднеуглеродистые стали 35, 40, 45 применяются после нормализации, термического улучшения, поверхностной закалки.

В нормализованном состоянии по сравнению с низкоотпущенным обладают большей прочностью, но меньшей пластичностью. После термического улучшения наблюдается наилучшее сочетание механических свойств. После поверхностной закалки обладают высокой поверхностной твердостью и сопротивлением износу.

Высокоуглеродистые стали 60, 65, 70,75 используются как рессорно-пружинные после среднего отпуска. В нормализованном состоянии – для прокатных валков, шпинделей станков.

Достоинства углеродистых качественных сталей – дешевизна и технологичность. Но из-за малой прокаливаемости эти стали не обеспечивают требуемый комплекс механических свойств в деталях сечением более 20 мм.

Лекция 10 Стали. Классификация и маркировка сталей.

94

Влияние углерода и примесей на свойства сталей

Влияние углерода.

Влияние примесей.

Назначение легирующих элементов.

Распределение легирующих элементов в стали.

Классификация и маркировка сталей

Классификация сталей

Маркировка сталей

Углеродистые стали обыкновенного качества (ГОСТ 380).

Качественные углеродистые стали

Качественные и высококачественные легированные стали

Легированные конструкционные стали

Легированные инструментальные стали

Быстрорежущие инструментальные стали

Шарикоподшипниковые стали

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%,а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %.Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железаFeS, так как образует с серой соединение сульфид марганцаMnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,4 %.Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести,. Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Содержание фосфора в стали 0,025…0,045 %.Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочностии предел текучести, но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 %повышает порог хладоломкости на20…25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %,для улучшения обрабатываемости резанием.

S– уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %.Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид железаFeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления988oС.При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явлениекрасноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость аи пластичность (и), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси — газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3)нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислородО) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены– тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180, лучше в вакуумемм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси– специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали — легированные сталями.

Назначение легирующих элементов.

Основным легирующим элементом является хром (0,8…1,2)%.Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей — (0…-100)oС.

Дополнительные легирующие элементы.

Бор — 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости (+20…-60 oС.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Титан (~0,1%)вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%)в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до–20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительноповышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремниемполучают, стали – хромансиль(20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием. Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов в происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а также кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59образуются типичные химические соединения:Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C– которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59образуются фазы внедрения:Mo2C, WC, VC, TiC, TaC, W2C– которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

4. Случайные примеси.

Материаловедение | Британника

Материаловедение , изучение свойств твердых материалов и того, как эти свойства определяются составом и структурой материала. Он вырос из смеси физики твердого тела, металлургии и химии, поскольку богатое разнообразие свойств материалов невозможно понять в контексте какой-либо одной классической дисциплины. Имея базовое понимание происхождения свойств, материалы могут быть выбраны или разработаны для огромного множества применений, от конструкционной стали до компьютерных микрочипов.Поэтому материаловедение важно для инженерной деятельности, такой как электроника, аэрокосмическая промышленность, телекоммуникации, обработка информации, ядерная энергия и преобразование энергии.

В данной статье материаловедение рассматривается в пяти основных областях: энергетика, наземный транспорт, аэрокосмическая промышленность, компьютеры и связь, а также медицина. Обсуждения сосредоточены на фундаментальных требованиях каждой области применения и на способности различных материалов соответствовать этим требованиям.

Многие материалы, изучаемые и применяемые в материаловедении, обычно делятся на четыре категории: металлы, полимеры, полупроводники и керамика. Источники, обработка и производство этих материалов подробно объясняются в нескольких статьях: металлургия; эластомер (натуральный и синтетический каучук); пластик; искусственное волокно; промышленное стекло и керамика. Обсуждаются атомные и молекулярные структуры в химических элементах и веществе. Приложения, рассматриваемые в этой статье, широко освещаются в области преобразования энергии, транспорта, электроники и медицины.

Энергетические материалы

Промышленно развитое общество использует энергию и материалы в больших количествах. Транспорт, отопление и охлаждение, промышленные процессы, коммуникации — по сути, все физические характеристики современной жизни — зависят от потока и преобразования энергии и материалов в технико-экономической системе. Эти два потока неразрывно связаны и составляют основу индустриального общества. Связь материаловедения с использованием энергии является всеобъемлющей и сложной.На каждом этапе производства, распределения, преобразования и использования энергии материалы играют важную роль, и часто требуются особые свойства материалов. Значительный рост понимания свойств и структуры материалов позволяет разрабатывать новые материалы, а также улучшать старые на научной основе, тем самым способствуя повышению эффективности и снижению затрат.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняКлассификация материалов, связанных с энергетикой

Энергетические материалы можно классифицировать по-разному.Например, их можно разделить на пассивные и активные материалы. Те, кто входит в пассивную группу, не принимают участия в фактическом процессе преобразования энергии, а действуют как контейнеры, инструменты или конструкции, такие как корпуса реакторов, трубопроводы, лопатки турбин или буровые установки. Активные материалы — это те материалы, которые принимают непосредственное участие в преобразовании энергии, такие как солнечные элементы, батареи, катализаторы и сверхпроводящие магниты.

Другой способ классификации энергетических материалов — их использование в традиционных, современных и возможных будущих энергетических системах.В традиционных энергетических системах, таких как ископаемое топливо, гидроэлектростанции и ядерные реакторы, проблемы материалов хорошо известны и обычно связаны со структурными механическими свойствами или давними химическими эффектами, такими как коррозия. Передовые энергетические системы находятся в стадии разработки и фактически используются на ограниченных рынках. К ним относятся нефть из сланца и битуминозных песков, газификация и сжижение угля, фотоэлектрическая энергия, геотермальная энергия и энергия ветра. Возможные будущие энергетические системы еще не развернуты в коммерческих целях в значительной степени и требуют гораздо большего количества исследований, прежде чем их можно будет использовать.К ним относятся водородное топливо и реакторы на быстрых нейтронах, преобразование биомассы и сверхпроводящие магниты для хранения электроэнергии.

Классификация энергетических материалов как пассивных или активных или по отношению к традиционным, передовым или будущим энергетическим системам полезна, поскольку она дает представление о характере и степени актуальности соответствующих требований к материалам. Но наиболее яркая основа для понимания связи энергии с материалами — это свойства материалов, которые необходимы для различных энергетических приложений.Такие рамки в силу своей широты и разнообразия лучше всего демонстрируют на примерах. Например, при переработке нефти реакционные сосуды должны обладать определенными механическими и термическими свойствами, но катализ является критическим процессом.

Применение материалов, связанных с энергетикой

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.Железная руда — один из самых распространенных элементов на Земле, и одно из основных ее применений — производство стали.В сочетании с углеродом железо полностью меняет свой характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видеоролики к этой статьеОсновным компонентом стали является железо, металл, который в чистом виде не намного тверже меди. За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить как сферы, соприкасающиеся друг с другом.Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа по углам. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть еще один атом железа в центре каждой из шести граней единичного куба.Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-конфигурации примерно на 25 процентов больше, чем в ОЦК-структуре; это означает, что в структуре ГЦК больше места, чем в структуре ОЦК, для удержания посторонних (, т.е. легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до его точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне.Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняВ чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан.(С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C показывает, что температура затвердевания снижается по мере увеличения содержания углерода в расплаве железа.(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Начало жидкой стали, содержащей, например, 0,77 процента углерода (показано вертикальной пунктирной линией на рисунке). затвердеть при температуре около 1475 ° C (2660 ° F) и полностью затвердеть при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — т. Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.Материаловедение | Британника

Материаловедение , изучение свойств твердых материалов и того, как эти свойства определяются составом и структурой материала. Он вырос из смеси физики твердого тела, металлургии и химии, поскольку богатое разнообразие свойств материалов невозможно понять в контексте какой-либо одной классической дисциплины.Имея базовое понимание происхождения свойств, материалы могут быть выбраны или разработаны для огромного множества применений, от конструкционной стали до компьютерных микрочипов. Поэтому материаловедение важно для инженерной деятельности, такой как электроника, аэрокосмическая промышленность, телекоммуникации, обработка информации, ядерная энергия и преобразование энергии.

В данной статье материаловедение рассматривается в пяти основных областях: энергетика, наземный транспорт, аэрокосмическая промышленность, компьютеры и связь, а также медицина.Обсуждения сосредоточены на фундаментальных требованиях каждой области применения и на способности различных материалов соответствовать этим требованиям.

Многие материалы, изучаемые и применяемые в материаловедении, обычно делятся на четыре категории: металлы, полимеры, полупроводники и керамика. Источники, обработка и производство этих материалов подробно объясняются в нескольких статьях: металлургия; эластомер (натуральный и синтетический каучук); пластик; искусственное волокно; промышленное стекло и керамика.Обсуждаются атомные и молекулярные структуры в химических элементах и веществе. Приложения, рассматриваемые в этой статье, широко освещаются в области преобразования энергии, транспорта, электроники и медицины.

Энергетические материалы

Промышленно развитое общество использует энергию и материалы в больших количествах. Транспорт, отопление и охлаждение, промышленные процессы, коммуникации — по сути, все физические характеристики современной жизни — зависят от потока и преобразования энергии и материалов в технико-экономической системе.Эти два потока неразрывно связаны и составляют основу индустриального общества. Связь материаловедения с использованием энергии является всеобъемлющей и сложной. На каждом этапе производства, распределения, преобразования и использования энергии материалы играют важную роль, и часто требуются особые свойства материалов. Значительный рост понимания свойств и структуры материалов позволяет разрабатывать новые материалы, а также улучшать старые на научной основе, тем самым способствуя повышению эффективности и снижению затрат.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняКлассификация материалов, связанных с энергетикой

Энергетические материалы можно классифицировать по-разному. Например, их можно разделить на пассивные и активные материалы. Те, кто входит в пассивную группу, не принимают участия в фактическом процессе преобразования энергии, а действуют как контейнеры, инструменты или конструкции, такие как корпуса реакторов, трубопроводы, лопатки турбин или буровые установки.Активные материалы — это те материалы, которые принимают непосредственное участие в преобразовании энергии, такие как солнечные элементы, батареи, катализаторы и сверхпроводящие магниты.

Другой способ классификации энергетических материалов — их использование в традиционных, современных и возможных будущих энергетических системах. В традиционных энергетических системах, таких как ископаемое топливо, гидроэлектростанции и ядерные реакторы, проблемы материалов хорошо известны и обычно связаны со структурными механическими свойствами или давними химическими эффектами, такими как коррозия.Передовые энергетические системы находятся в стадии разработки и фактически используются на ограниченных рынках. К ним относятся нефть из сланца и битуминозных песков, газификация и сжижение угля, фотоэлектрическая энергия, геотермальная энергия и энергия ветра. Возможные будущие энергетические системы еще не развернуты в коммерческих целях в значительной степени и требуют гораздо большего количества исследований, прежде чем их можно будет использовать. К ним относятся водородное топливо и реакторы на быстрых нейтронах, преобразование биомассы и сверхпроводящие магниты для хранения электроэнергии.

Классификация энергетических материалов как пассивных или активных или по отношению к традиционным, передовым или будущим энергетическим системам полезна, поскольку она дает представление о характере и степени актуальности соответствующих требований к материалам.Но наиболее яркая основа для понимания связи энергии с материалами — это свойства материалов, которые необходимы для различных энергетических приложений. Такие рамки в силу своей широты и разнообразия лучше всего демонстрируют на примерах. Например, при переработке нефти реакционные сосуды должны обладать определенными механическими и термическими свойствами, но катализ является критическим процессом.

Применение материалов, связанных с энергетикой

Металлы Металлы составляют около двух третей всех элементов и около 24% массы планеты.Металлы обладают полезными свойствами, включая прочность, пластичность, высокие температуры плавления, термическую и электрическую проводимость и ударную вязкость. Из таблицы Менделеева видно, что большое количество элементов классифицируется как металл. Ниже представлены некоторые из распространенных металлов и их типичное использование. Обычные металлические материалы

Ключевой особенностью, которая отличает металлы от неметаллов, является их связь. В металлических материалах есть свободные электроны, которые могут легко перемещаться от одного атома к другому. Существование этих свободных электронов имеет ряд серьезных последствий для свойств металлических материалов. Например, металлические материалы имеют тенденцию быть хорошими электрическими проводниками, потому что свободные электроны могут свободно перемещаться внутри металла.Подробнее о структуре металлов мы поговорим позже. |

Обзор: Современное материаловедение — ТУ Грац

Автомобили, самолеты, компьютеры, мобильные телефоны или медицинское оборудование — все эти продукты основаны на исследованиях материалов. Научные исследования в области передовых материаловедения в Техническом университете Граца направлены на понимание структуры и функций мельчайших компонентов с помощью передовых методов определения характеристик и моделирования, разработки новых материалов и их сборки в специальных процессах.Основное внимание уделяется улучшению существующих материалов и созданию их более легких, гибких, более отзывчивых, дешевых или более надежных. Исследователи работают в основном с материалами в области энергетических технологий, электроники, датчиков, легких конструкций и медицинских технологий.

Разработка новых материалов и процессов

- Катод, анод, электролит и разделительные материалы для батарей и аккумуляторов

- Неорганические и органические полупроводники

- Бумага и физико-химические основы прочности бумаги

- Металлические материалы для энергетики и легких конструкций

- Новые процессы соединения, формования и аддитивных процессов

- Полимеры и новые методы полимеризации

- Thin Films Technologies

- Пористые материалы

- Сенсорные материалы

- Биоциды, биологически реагирующие и биоразлагаемые пластмассы

- Органические, гибридные и перовскитные солнечные элементы

- Керамические полупроводники, сенсоры и пьезоэлектрические компоненты

- Функциональные слои и компоненты

Микроаналитика и наноаналитика, определение структуры

- Методы дифракции и рассеяния (световые, рентгеновские и синхротронные) излучения)

- Аналитическая электронная микроскопия

- Спектроскопия твердого тела

- Анализ поверхности

- Термомеханические испытания

- Микрокомпьютерная томография (μ-CT)

- Площадь поверхности и порометрия

- Лаборатория по применению мягких веществ

Моделирование материалов

- Многомасштабное моделирование материалов

- Оптимизация процессов литья, формовки и соединения с помощью численного моделирования

- Проектирование материалов с помощью машинного обучения

Что такое технология материалов в NTNU?

- Перейти к содержанию

- Исследования

- Магистерские программы на английском языке

- Студентам по обмену

- Возможности PhD

- Все программы обучения

- Курсы

- Финансирование

- Языковые требования

- Прикладной процесс

- Академический календарь

- часто задаваемые вопросы

- Исследования и инновации

- Исследования NTNU

- Научное превосходство

- Стратегические направления исследований

- Инновационные ресурсы

- Эксперты

- Возможности PhD

- Жизнь и жилье

- Студент в Тронхейме

- Студент в Йёвике

- Студент в Олесунне

- Для исследователей

- Жизнь и жилье

- О NTNU

- Свяжитесь с нами

- Факультеты и кафедры

- Библиотеки

- Поддержка международных исследователей

- Вакансии

- О NTNU

- Карты

Классификация и маркировка»

Классификация и маркировка» Самым знаменитым был булат. Его Родина – Индия. Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз. При каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый дамаском, из которого, в частности, делались знаменитые, японские катаны. До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии их неё стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали изготавливать светильники и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, оранжевый, синий, зелёный цвет.

Самым знаменитым был булат. Его Родина – Индия. Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз. При каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый дамаском, из которого, в частности, делались знаменитые, японские катаны. До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии их неё стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали изготавливать светильники и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, оранжевый, синий, зелёный цвет.