Углеродистая сталь – марки и правила их чтения для начинающих + Видео

Чтобы определить состав, свойства и характеристики углеродистых сталей, необходимо разбираться в их маркировке. Разберем все на конкретных примерах, чтобы справиться с поставленной задачей смог даже неопытный работник.

1 Что характерно для углеродистой стали и почему?

В этой статье речь пойдет о сплаве железа и углерода (С). Конечно, не обходится и без других примесей, но углеродистая сталь содержит до 2% С, а процентное содержание иных добавок незначительно. Такой материал нашел свое широкое применение во многих промышленных цехах. Из него изготавливают инструменты, оборудование, детали котлов, различные элементы. Этот дешевый сплав пользуется невероятной популярностью в строительной индустрии, особенно при изготовлении несущих конструкций. Среднеуглеродистые сплавы часто используются в машиностроении.

Огромный спрос обоснован не только приемлемой стоимостью материала, но и его свойствами. Он достаточно пластичен, легко подвергается обработке и превосходно сваривается. Также углеродистые сплавы не боятся динамических нагрузок. Но во многом характеристики металла зависят от его химического состава. С увеличением процентного содержания С изменяется структура сплава и его свойства. С возрастанием количества углерода до 1% увеличивается предел прочности и твердость, зато такое изменение негативно сказывается на пластичности и пределе текучести.

Углеродистый сплав

Дальнейшее увеличение С только ухудшит прочностные характеристики, именно поэтому в высокоуглеродистых сталях содержание этого элемента обычно не превышает 1,3%.

Ради справедливости стоит отметить и недостатки, которыми обладают такие марки сталей. К ним относятся низкие электротехнические свойства, недостаточная коррозионная устойчивость, которая еще более ухудшается с повышением температуры. Поэтому изделия следует покрывать защитным слоем. Также при нагреве снижаются прочностные характеристики сплавов, а перегрев приводит к короблению и образованию трещин. Негативно сказывается и высокий коэффициент теплового расширения.

Скажем еще пару слов о примесях, их влияние может принести как пользу, так и вред. К первым относятся марганец и кремний, которые способствуют раскислению. А такие добавки как сера и фосфор отрицательно скажутся на характеристиках. Первая способствует красноломкости, т. е. материал плохо поддается обработке в нагретом состоянии. А вот фосфор вызывает хладноломкость – металл боится холодной обработки.

2 Классификация углеродистых сталей

Если углеродистая сталь содержит менее 0,8% С, то она будет иметь доэвтектоидную структуру. При увеличении этого элемента до 0,8% и более, структура материала изменяется на эвтектоидную и заэвтектоидную соответственно. В первом случае структура ферритно-перлитная, в эвтектоидных уже преобладает перлит, а при дальнейшем увеличении С в составе материала появляется вторичный цементит.

Также сплавы делятся согласно степени раскисления на спокойные, кипящие и полуспокойные. Если металл был полностью раскислен в печи и, соответственно, не содержит закиси железа, то такой сплав называется спокойным. К его достоинствам следует отнести отсутствие газов, а главный недостаток – относительно дорогая выплавка. В основном такой материал пользуется спросом для изготовления ответственных конструкций. Более дешевое производство у кипящей углеродистой стали, но в этом случае она будет содержать растворенные газы. Они негативно скажутся на свариваемости материала. Например, азот может спровоцировать появление трещин при проведении сварочных работ. Кипящие сплавы содержат некоторое количество закиси железа, вызванное неполным раскислением в печи.

Существуют еще полуспокойные марки сталей. Они выступают по степени раскисления чем-то средним между кипящими и спокойными. Металл затвердевает в изложнице без кипения, однако процесс сопровождается выделением газов. Но стоит отметить, что количество газовых пузырей значительно меньше, чем в случае с кипящими сталями, а в процессе прокатки они завариваются полностью. Этот сплав чаще всего используется как конструкционный материал.

Марки углеродистой стали

Делятся сплавы также в зависимости от способа создания и имеющихся на выходе качеств. Углеродистая сталь обыкновенного качества в основном выплавляется в мартеновских печах, а затем разливается в большие слитки. Такой металл имеет довольно большое содержание неметаллических включений. В прокатанном виде наблюдается полосатость вдоль направления течения.

Качественный сплав также производится с помощью мартеновских печей, но в этом случае к технологии предъявляются более строгие требования, за счет чего количество неметаллических включений значительно снижается. Высококачественные сплавы изготавливаются в электропечах. Такая технология гарантирует повышенную чистоту материала, а значит, и превосходные механические свойства.

Знакомое даже непрофессионалу разделение – по назначению, сплавы делятся на инструментальные и конструкционные.

По химическому составу такие сплавы делятся на мало-, средне- и высокоуглеродистые стали. Содержание С в последнем случае превышает 0,7%, а в первом менее 0,3%. Если в составе присутствует С в пределах от 0,3 до 0,7%, то это среднеуглеродистые стали.

3 Читаем маркировку без затруднений

Если вам предстоит работать с таким материалом, то важно не тушеваться при виде маркировки. Сплавы обыкновенного качества обозначаются сочетанием букв Ст с цифрами от 0 до 6 и делятся на 3 категории. Если материал поставляется с гарантией механических свойств, при этом его химический состав не оговаривается, то он относится к группе А. Причем в этом случае категория в маркировке никак не обозначается. А определить свойства сплава можно по его номеру, чем он выше, тем больше прочность.

А вот сплав с гарантированным составом, но не регламентируемыми свойствами будет обозначаться буквой «Б». Символ находится в самом начале шифра. У этих сталей в соответствии с номером изменяется содержание С. Если же на первой позиции увидите «В», то речь идет о сплавах, в которых регламентируется и состав, и механические свойства. Первый соответствует сталям группы Б с аналогичным номером, а механические свойства – сплавам категории А. Более подробно ознакомиться с характеристиками можно, изучив сопроводительные документы.

Маркировка углеродистых сталей

В конце маркировки указывается степень раскисления. Полуспокойные и кипящие обозначаются сочетанием букв «пс» и «кп», соответственно. Если в конце шифра нет никаких символов, значит, сплав относится к спокойному типу. Сейчас попробуем разобрать все на конкретных примерах. Ст5 – углеродистая сталь с номером 5, относится к группе А, спокойная. Шифр БСт2кп означает, что сплав с номером 2 относится к категории Б, кипящий.

Качественные углеродистые сплавы маркируют цифрами, показывающими среднее содержание С в сотых долях. Если после цифирного обозначения увидите букву «Г», то речь идет о сталях с повышенным содержанием марганца. Как и в предыдущем случае степень раскисления указывается в конце. Пример: Сталь 20 – качественная углеродистая, содержание С 0,2%. Отсутствие каких-либо символов после цифр свидетельствует, что в составе металла менее 0,8% марганца, и он относится к спокойному типу. Сталь 40Гкп – углеродистая (0,4% С) с повышенным содержанием марганца, кипящая.

Маркировка инструментальных сплавов начинается с символа «У», за которым следуют числа, показывающие количество углерода в составе сплава. Только в этом случае С указывается в десятых долях. В конце шифра можно увидеть букву «А», так обозначаются сплавы повышенного качества. У4 – инструментальная углеродистая сталь (0,4% С). У8А – сплав (0,8%С) повышенного качества.

Качественные углеродистые стали | Учебные материалы

К этим сталям предъявляются более высокие требования по химическому составу и структуре: ограничены пределы по содержанию углерода, меньше неметаллических включений, серы и фосфора (S ~ 0,04 %; Р ~ 0,035…0,04 %).

Качественные углеродистые стали маркируют цифрами, показывающими содержание углерода в сотых долях процента. В зависимости от содержания марганца стали делятся на две группы; с нормальным и с повышенным содержания марганца (до 1,2 %, в этом случае к маркировке стали добавляется буква <Г>).

Стали I группы: 08, 10, 15, 20, 25, 30…85.

Стали II группы: 15Г, 20Г, 25Г, 30Г, 35Г … 70Г.

Механические свойства некоторых углеродистых качественных конструкционных сталей приведены в таблице 9.

Таблица 9 — Механические свойства углеродистых качественных конструкционных сталей

| Марка | Временное сопротивление sв, МПа | Предел текучести, sт, МПа | Относительное удлинение d5, % | Относительное сужение, y, % |

| не менее | ||||

| 08 10 20 30 45 60 85 30Г 60Г | 330 340 420 500 610 690 1150 550 710 | 200 210 250 300 360 410 1000 320 420 | 33 31 25 21 16 12 6 20 11 | 60 55 55 50 40 35 30 45 35 |

Низкоуглеродистые стали

Низкоуглеродистые стали 08 и 10 применяют без термической обработки для малонагруженных деталей, тонколистовую сталь используют для холодной штамповки изделий. Сталь 10 применяется для изготовления элементов сварных конструкций, корпусов и трубных пучков теплообменных аппаратов, трубопроводов, змеевиков и других деталей, работающих от минус 40 до плюс 450 0С, к которым предъявляются требования высокой пластичности.

Стали 15, 20, 25 чаще применяют без термической обработки или в нормализованном состоянии. Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций, а также для деталей машин упрочняемых цементацией. Сталь 20 применяется для изготовления трубопроводов, змеевиков, труб перегревателей, трубных пучков теплообменных аппаратов, и других деталей, работающих от минус 40 до плюс 475 0С.

Среднеуглеродистые стали

Среднеуглеродистые стали 30…55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения. Прокаливаемость сталей невелика; критический диаметр после закалки в воде не превышает 10…12 мм. Для повышения прокаливаемости стали добавочно легируют марганцем (40Г, 50Г).

Высокоуглеродистые стали

Высокоуглеродистые стали 60…85 обладают повышенной прочностью, твердостью, износостойкостью и упругими свойствами. Их применяют после закалки и отпуска, нормализации для деталей, работающих в условиях трения при наличии высоких статических вибрационных нагрузок. Из этих сталей изготавливают пружины, рессоры, мембраны, шпиндели станков и т.д.

Для изготовления деталей и частей паровых котлов и сосудов, работающих под давлением не более 60 атм. и температуре не выше 450 0С, промышленность выпускает листовую горячекатаную углеродистую сталь толщиной от 4 до 60 мм. Марки котельных сталей: 12К, 15К, 16К, 18К, 20К, 22К. Числа показывают среднее содержание углерода в сотых долях процента. Буква <К> указывает их основное назначение — котельные стали.

Углеродистые стали: особенности, классификация, обработка

Автор perminoviv На чтение 5 мин. Опубликовано

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

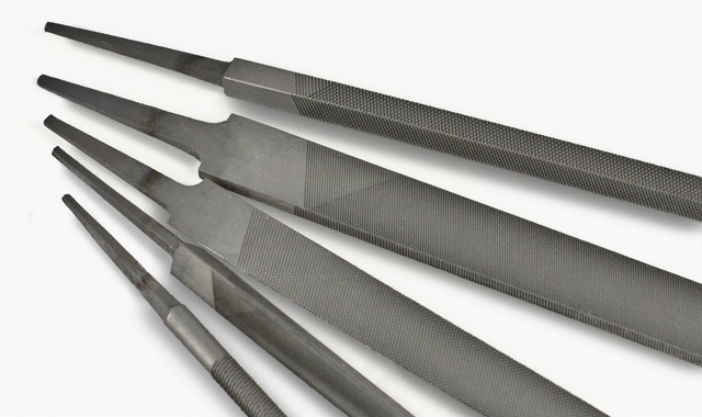

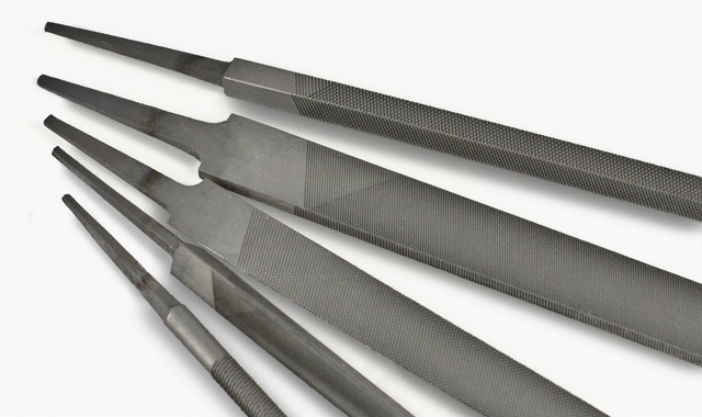

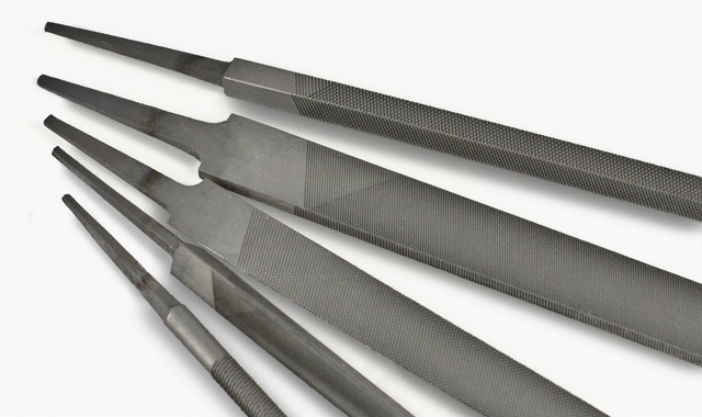

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Высокоуглеродистая сталь

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Высокоуглеродистая сталь

Высокоуглеродистая сталь

Высокоуглеродистая сталь

- 5

- 4

- 3

- 2

- 1

Высокоуглеродистая сталь — это сталь, которая содержит повышенное количество углерода, от 0,6% до 2%. В процессе производства, для придания определенных механических свойств высокоуглеродистая сталь проходит термообработку. Вследствие этого могут образовываться небольшие трещины швов на местах, где сплав подвергался высоким температурам, что в свою очередь мешает хорошему свариванию стали.

Чтобы предотвратить данное явление и повысить продуктивность сварки, а также исключить появление закаленных зон, применяется предварительный подогрев заготовки до 200-2500С. После этого сплав отлично сваривается, и создает надежные соединения. Высокоуглеродистая сталь в большинстве своем не применяется для конструкций.

Чтобы предотвратить данное явление и повысить продуктивность сварки, а также исключить появление закаленных зон, применяется предварительный подогрев заготовки до 200-2500С. После этого сплав отлично сваривается, и создает надежные соединения. Высокоуглеродистая сталь в большинстве своем не применяется для конструкций.

Высокоуглеродистая сталь и ее марки

Марка высокоуглеродистой стали обозначается буквой У- углеродистая инструментальная, после буквы указывается цифра, которая показывает процентное содержание углерода. Например, У7- содержит 0,65-0,74% углерода, У13- содержание углерода 1,25-1,35%. На особые свойства инструментальной стали влияет наличие марганца, после цифрового обозначения будет стоять буква Г. Например лист 65Г. Марка высокоуглеродистой стали от У7 до У13 содержание кремния 0,15-0,35%, серы 0,030%. Марки У10А, У12А применяют для изготовления матрицы, но с последующей закалкой. Из У8, У10 изготавливают мелкие малоответственные магниты.

Марки высокоуглеродистой стали 55, 60,70 отличаются очень хорошей твердостью, прочностью, учитывая это, пригодны для изготовления проволоки тросов, штоков, валов прокатных станов и других изделий, претерпевающих большие нагрузки в процессе работы. Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость таким деталям как валы, зубчатые колеса, оси, гайки, болты, муфты, различные детали, которые испытывающие трение. Также если сталь высококачественная, то после букв и цифр ставится буква А, а высококачественные стали Ш. Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, применяют для изготовления подшипников.

Высокоуглеродистая сталь свойства

Высокоуглеродистая сталь свойства с возрастанием углерода увеличивается цементит, а феррит снижается. Это приводит к тому, что металл приобретает менее пластичную структуру и ударную вязкость, но сохраняется прочность и твердость. Качество высокоуглеродистой стали свойства во многом зависит от содержания вредных примесей, чем меньше их, тем выше качество стали. Наличие марганца увеличивает прокаливаемость стали и значительно повышает его прочность. Также марганец устраняет вредное влияние серы, которое, если его очень много, при ковке приводит к образованию трещин. Высокоуглеродистые стали свойства относятся к классу сталей, которые плохо свариваются, поэтому их не используют в сварных конструкциях, а сварку применяют только при возникших ремонтных работах или наплавке. Таким образом, высокоуглеродистой стали свойства позволяют использовать ее для изготовления высокопрочного инструмента, приборов для измерения кроме всего перечисленного.

Высокоуглеродистая сталь: марки, свойства, состав, применение

Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности. Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Производство высокоуглеродистой стали

Особенности материала

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы. Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод. Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины. Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа. Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к дефектам сварочного шва

Применение сталей высокоуглеродистого типа

Углерод, содержащийся в составе любых стальных сплавов, оказывает серьезное влияние на их качественные и механические характеристики. Чем больше данного элемента содержится в стали, тем больше в ее составе цементита и меньше — феррита. Цементит, как известно, оказывает положительное влияние на твердость и прочность материала, но негативно отражается на его пластичности. Данная закономерность характерна для стальных сплавов, в которых количество углерода не превышает 1%. При превышении в составе стального сплава содержания данного элемента выше указанного предела в его структуре формируется сетка вторичного цементита, что приводит к снижению его прочностных характеристик.

При увеличении содержания углерода в составе стали происходят изменения и с рядом других характеристик данного материала. Так, снижается ее ударная вязкость, а электрическое сопротивление повышается. У стальных сплавов при увеличении в их составе содержания углерода повышается показатель температуры, при которой материал переходит от вязкого разрушения к хрупкому. У высокоуглеродистых сталей по причине особенностей их внутренней структуры снижен показатель их жидкотекучести, такие материалы хуже остальных обрабатываются резанием и давлением. Между тем стали высокоуглеродистого типа используются для производства различных изделий методом литья, из них производят проволоку, обрабатывают данный материал методом штамповки. Применения сварочных операций для изделий из сталей данных марок стараются избегать, так как они затруднены и не позволяют получать надежные и прочные соединения.

Назначение углеродистых сталей различных марок

Маркировка материала

Маркировка высокоуглеродистых стальных сплавов, как и сталей любых других марок, позволяет точно определить их химический состав, получить представление о характеристиках материала и, соответственно, правильно подобрать его для реализации тех или иных целей.

Маркировка, которую наносят на поверхность высокоуглеродистой стали несмываемой краской, включает в себя как буквенные, так и числовые значения, по которым можно узнать следующую информацию о представленном сплаве:

- тип и количество содержащихся легирующих элементов;

- качественные характеристики рассматриваемого материала;

- степень раскисления металла;

- и другие.

Примеры расшифровки маркировки

На качественные характеристики высокоуглеродистых сталей кроме углерода серьезное влияние оказывает такой элемент, как марганец. Данный элемент, в частности, отвечает за такие характеристики, как:

- прочность;

- прокаливаемость;

- износостойкость.

Марганец по причине своего значительного влияния на свойства стального сплава присутствует в составе практически каждой марки стали. В том случае, если данного элемента в стали содержится более 0,8%, то в ее маркировке после обозначения количества углерода присутствует буква «Г».

Высокоуглеродистые стали импортного производства (нажмите для увеличения)

Стальные сплавы, относящиеся к категории инструментальных, которые характеризуются содержанием углерода в пределах 0,75%, легко узнать по букве «У», располагающейся в самом начале их маркировки. Цифры, стоящие в маркировке таких сталей после данной буквы, говорят о содержании в них углерода в десятых долях процента.

Маркировка стальных сплавов, относящихся к категории высокоуглеродистых, имеет еще ряд характерных особенностей, к которым следует отнести:

- наличие в маркировке буквы «А», если высокоуглеродистый сплав относится к категории высококачественных сталей;

- буква «Ш» в маркировке таких сталей говорит о том, что перед вами марка, отличающаяся особо высоким качеством;

- буквы «сп», «пс» и «кп», присутствующие в маркировке, позволяют определить степень раскисления (спокойный, полуспокойный и кипящий, соответственно).

Таким образом, маркировка сталей данной категории позволяет получить практически всю информацию, которая необходима потребителям таких сплавов при выборе их марок.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Низкоуглеродистая сталь — марки, свойства, применение

Большая часть производства в той или иной степени применяют низкоуглеродистую сталь. Строительство, машиностроение, станкостроение – вот неполный список отраслей, где она активно применяется.

Состав по ГОСТ

Сталь — это сплав железа с углеродом, процент содержания последнего при этом не должно превышать 2,14%. Все что выше этого значения — уже чугун. Низкоуглеродистая сталь отличается пониженным содержанием углерода, что откладывает свой отпечаток как на механические, так технологические свойства.

Существует несколько стандартов, которые регулируют состав углеродистых сплавов. Среди них наиболее востребованы ГОСТ 380-2005 и ГОСТ 1050-90. Согласно им низкоуглеродистой может называться сталь, которая включает в себя:

- Углерод (до 0,25%). Он позволяет термически упрочнять сталь, в результате чего твердость и временное сопротивление металла может увеличиться в несколько раз.

- Кремний (до 0,35%) Он улучшает механические характеристики, особенно, это касается ударной вязкости и прочности. Также увеличение кремния в сплаве положительно сказывается на свариваемости.

- Марганец (до 0,8%) относится к группе полезных примесей. По своему молекулярному строению схож с кислородом и активно вступает с ним химическую связь, что препятствует образованию оксида железа. Сталь, легированная марганцем, более однородна по составу, лучше справляется с динамическими нагрузками, становиться податливей к термическому упрочнению.

- Сера (до 0,06%) – вредная примесь. Делает металл красноломким, усложняет обработку давлением: ковкой, прокаткой и т.д. Снижает плотность сварного шва. Повышает отпускную хрупкость.

- Фосфор (до 0,08%) ответственен за появление хладноломкости. Искажает кристаллическую структуру стали. Снижает ее ударную вязкость. Ухудшает прочность и выносливость металла. Но не всегда фосфор является вредной примесью. В некоторых случаях его добавление оправдано, т.к. он увеличивает податливость металла резанию. Но все равно, общее количество его не должно превышать 0,1%.

- Кислород – самый нежелательный элемент в составе стали. Введение 0,001% кислорода способно снизить прочность металла на 50%. Препятствует обработки сплава режущим инструментом.

- Азот. После попадания его в металл, образует нитриды железа – очень хрупкое соединение, которое снижают как прочностные, так и технологические свойства сплава.

Особенности низкоуглеродистых сталей

Низкоуглеродистая сталь по сравнению с другими сталями крайне пластична. Их относительно удельное сопротивление на сжатие составляет 23-35% в зависимости от процента содержания углерода в составе. Чем его больше, тем пластичность ниже.

Все марки низкоуглеродистых сталей имеют первую категорию свариваемости.

Процесс сварки не требует сложных подготовительных операций: прогрева поверхности, обезжиривания и т.д. Сварной шов получается плотным, при работе на сжатие по прочности сравним с цельным металлом. Пониженная углеродистая сталь поддается всем видам сварки: от обычной электродуговой до вакуумной в среде инертных газов.

Низкоуглеродистая сталь не обладает повышенными прочностными характеристиками. Временное сопротивление на разрыв для нее колеблется в пределах 320-450 МПа. То же самое можно сказать относительно твердости. Без дополнительного упрочнения твердость стали составляет 22-23 единиц по шкале Роквелла.

Низкоуглеродистые марки не поддаются закалке в силу малого содержания углерода в составе. Среди немногочисленных вариантов улучшения сталям своих механических свойства выделяют цементацию. Это разновидность химико-термического упрочнения, при котором поверхность металла принудительно насыщают углеродом, что делает металл более твердым и износостойким. Помимо этого, в качестве механического упрочнения хорошо зарекомендовали себя разного рода наклепы, обкатка роликами и прочее.

Классификация и марки

Существует несколько основных критериев по которым подразделяются углеродистые марки. Одним из самых важных среди них являются условия проведения раскисления. Выделяют следующие низкоуглеродистые стали:

- Спокойные. Включает минимальное содержание в составе окиси железа, что делает процесс выплавки «спокойным» — без бурного выделения углекислоты с зеркала металла. Возможным это стало благодаря введению раскислителей: алюминий, марганец и кремний. Все выходящие газы скапливаются в усадочной раковине, которая впоследствии обрубается, что в результате дает плотный и однородный металл.

- Кипящие. Раскисляются одним марганцем. Имеют увеличенное количество оксида железа в составе. Процесс плавки сопровождается выделением углекислого газа, что создает впечатление будто металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но при этом стоят дешево и имеют низкий процент отходов в производстве.

- Полуспокойные. Помимо марганца для удаления кислорода дополнительно применяют алюминий. По характеристикам эта углеродистая сталь представляет собой что-то среднее между кипящими и спокойными сплавами.

Помимо степени раскисления низкоуглеродистые марки также классифицируются по наличию неметаллических включений в своем составе. Исходя из этого они различаются на:

- Обыкновенного качества;

- Качественные машиностроительные.

Рассмотрим каждый пункт более подробно.

Стали обыкновенного качества. К ним не предъявляются строгие требования как к выбору шихты, так и к плавке и разливке. Фосфора в них допускается не более 0,08%, а серы не более 0,06%. Разливают такой сплав в крупногабаритные слитки, поэтому для них характерно появление зональной ликвации.

Сталь обыкновенного качества идет на производство разного рода горячекатаного металлопроката: прутки ГОСТ 4290-90, швеллеры ГОСТ 8240-97, балки ГОСТ 8239-95, уголки ГОСТ 8509-95 и прочие. Этот прокат служит материалом для производства разного рода болтовых, клепочных и сварных металлоконструкций. В станкостроении из нее производят малоответственные детали не требующие проведения термобработки: оси, вальцы, зажимы и т.д.

Исходя из гарантированности указанных свойств сталь обыкновенного качества бывает:

- Группы «А». Поставка происходит по механическим характеристикам, химический состав при этом не нормируется. Маркируется «Ст» и цифрой от 0 до 6. (Ст.6, Ст.5 и т.д.). С увеличением цифры возрастает и прочность выбранного сплава.

- Группы «Б». Такие металлы идут с нормированным химсоставом. В маркировке дополнительно прописывается способ получения сплава.

- Группы «В». Здесь в сталях регулируются одновременно прочностные характеристики и химсостав. В маркировке дополнительно указывается буква В.

Качественные машиностроительные стали производятся в более строгих условиях выплавки. Обладают меньшим количеством вредных образований в химсоставе: сера до 0,04%, фосфор до 0,04%. Маркируются надписью «сталь» и цифрой, указывающей количество карбидов в сотых долях процента.

Сталь 08 и 10 применяются в ответственных узлах машиностроения. Из них производят втулки, змеевики, прокладки и т.д. Перед использованием все детали обязательно подвергаются цементации или любому другому химико-термическому упрочнению.

Стали 15, 20, 25 используются для узлов, работающих на износ и не испытывающих повышенных механических нагрузок: рычаги, шестерни, толкатели клапанов и т.д.

Способы получения

Выделяют следующие низкоуглеродистые стали в зависимости от способа выплавки:

- Конверторные печи. Металл плавиться за счет химической теплоты экзотермических реакций. Удаление излишнего углерода происходят при продувке кислорода сквозь зеркало металла. Плюсом такого способа является высокая производительность. Минусом – повышенная концентрация азота на выходе.

- Мартеновские печи. В рабочей камере сжигается жидкое топливо. Необходимая температура плавки достигается за счет теплоты отходящих газов. При таком способе сплав получается более раскисленным и с меньшим содержанием неметаллических примесей.

- Электропечи. Обладают более совершенным способом выплавки. Все качественные марки низкоуглеродистой стали выплавляются только таким методом.Достоинством здесь выступает простота регулировки теплового режима и возможность использования шлаков и флюсов. Минус – значительные затраты электроэнергии.

Низкоуглеродистая сталь в большей степени востребована машиностроением и, особенно, строительством. Именно эти отрасли обеспечивают ее постоянным спросом вот уже на протяжении нескольких десятков лет. И ссудя по обширно обустраивающимся городам и развивающейся промышленности потребность в углеродистой стали будет только увеличиваться.

Оцените статью:Рейтинг: 0/5 — 0 голосов

Таблица марок углеродистой сталив простой PDF-форме

- Блог

- Ресурсы для загрузки

- Портфель

- Карьера

- Свяжитесь с нами

- Запросить цену

- Услуги

- Производство труб

- Гибка труб и изготовление труб

- Металлические детали и узлы

- Профилегибочное оборудование

- Производство листового металла

- Лазерная резка

- Сварочный робот

- Дробеструйная очистка

- Порошковое покрытие

- Кольцо прокатное

- Около

Углеродистая и легированная сталь

Continental Steel & Tube, безусловно, является мировым лидером в поставках балок, листов, труб, рулонов, листов и стержней из углеродистой стали.

— это наиболее часто используемый вид стали для строительства и многих других применений. Мы заработали лидирующую позицию на рынке, предоставляя нашим клиентам качественную продукцию из углеродистой стали и непревзойденный сервис.

Мы можем поставить углеродистую сталь соответствующего сорта, стандарта ASTM и количества, чтобы удовлетворить все ваши требования.

Мы также специализируемся на экспорте углеродистой стали по всему миру — у нас есть 20-летний опыт работы и ресурсы большой сети экспедиторов и экспертов по соблюдению экспортных требований, которые могут выполнять работу быстро и эффективно.

Вам нужно 15 контейнеров с балками из углеродистой стали, доставленные на условиях CIF в выбранный вами порт? Просто свяжитесь с нами, позвоните нам!

Балки, пластины, трубы и арматура из углеродистой стали

Балки из углеродистой стали A992 / A572 Gr 50 Пластина из углеродистой стали A36 / A572 Gr 50 / A588 / A514 T1 Труба из углеродистой стали A500 Gr B и C / A513 Арматура из углеродистой стали A615 Gr 40 и Gr 60

Углеродистая стальот Continental Steel & Tube

Continental Steel & Tube — глобальный поставщик высококачественной продукции из углеродистой стали — у нас в наличии балки, пластины, трубы, плоские стержни, квадратные стержни, круглые стержни, уголки, швеллеры, листы и бухты из углеродистой стали, а также трубы. все поставки, и сырье может быть отрезано по длине или разрезано для облегчения транспортировки.Continental Steel также предлагает различные услуги по изготовлению металла , которые включают операции резки по длине, гибки и формовки.

Continental Steel & Tube стремится к быстрой реакции, непревзойденному качеству, конкурентоспособным ценам, надежным поставкам и исчерпывающим запасам углеродистой стали. Мы поставляем наиболее распространенные марки углеродистой стали со склада, но мы также специализируемся на больших балках из углеродистой стали и толстолистовых листах из углеродистой стали, которые отсутствуют у большинства поставщиков — и все это по конкурентоспособной цене.Спросите, какая марка углеродистой стали вам нужна — мы всегда рады помочь.

Труба из углеродистой стали

Continental Steel & Tube также может удовлетворить все ваши потребности в трубах из углеродистой стали:

- A53,

- A106,

- HF SMLS,

- API 5L, ETC.

Узнайте больше о конкретных типах продукции из углеродистой стали, которую мы поставляем:

.