МАРКИ СТАЛИ ГлавСтройИнвест

МАРКИ СТАЛИ

Сталь сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству — на сталь обыкновенного качества, качественную, повышенного качества и высококачественную.

Основные стандарты производства сталей:

- углеродистая сталь обыкновенного качества (ГОСТ 380-88)

- сталь конструкционная (ГОСТ 1414-75)

- углеродистая качественная конструкционная сталь (ГОСТ 1050-88)

- инструментальная углеродистая сталь (ГОСТ 1435-90)

- легированная конструкционная сталь (ГОСТ 4543-71)

- сталь низкоуглеродистая качественная (ГОСТ 9045-80)

- сталь конструкционная низколегированная (19281-89)

- качественная калиброванная сталь (ГОСТ 1051-73)

- подшипниковая сталь (ГОСТ 801-78)

- сталь арматурная низколегированная (ГОСТ 5781-82)

- сталь инструментальная легированная (ГОСТ 5950-73)

Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (Ст0, Ст1, Ст3 и т.д.)

Качественные углеродистые стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях г процента: 05 ; 08 ; 10 ; 25 ; 40 и т.д. Буква Г в марке стали указывает на повышенное содержание Mn (14Г ; 18Г м т.д.).

Автоматные стали маркируются буквой А (А12, А30 и т.д.)

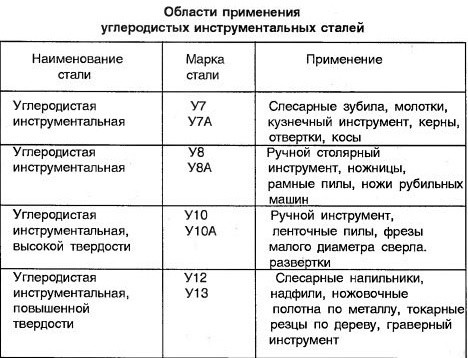

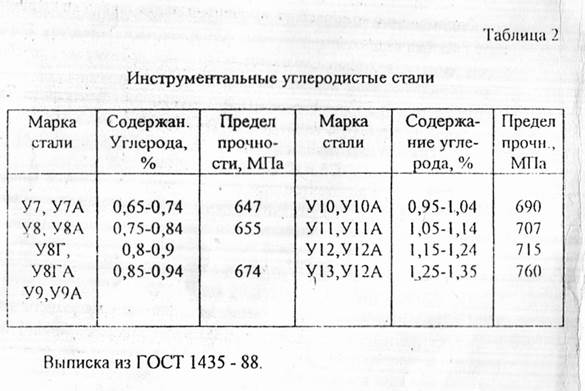

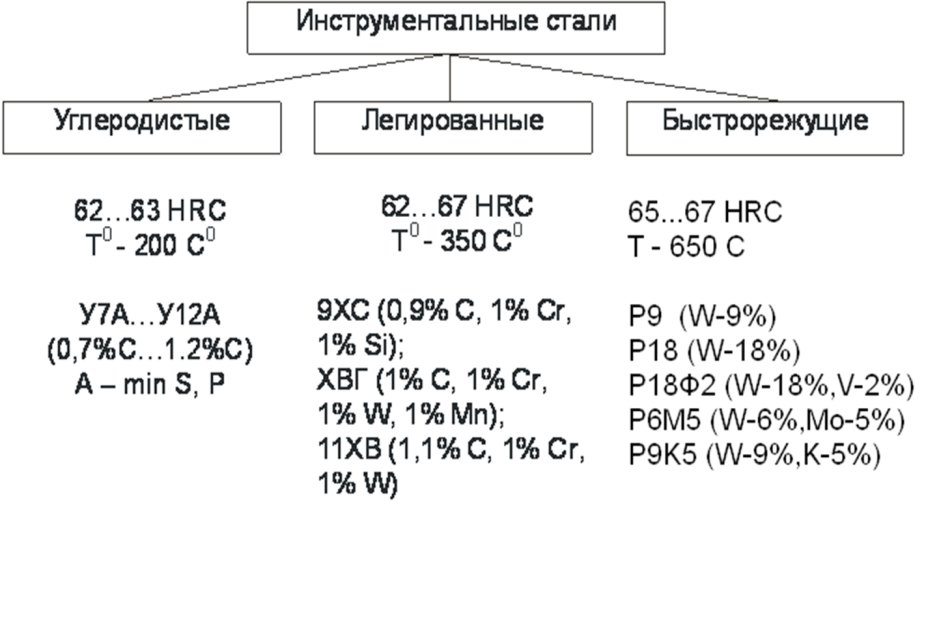

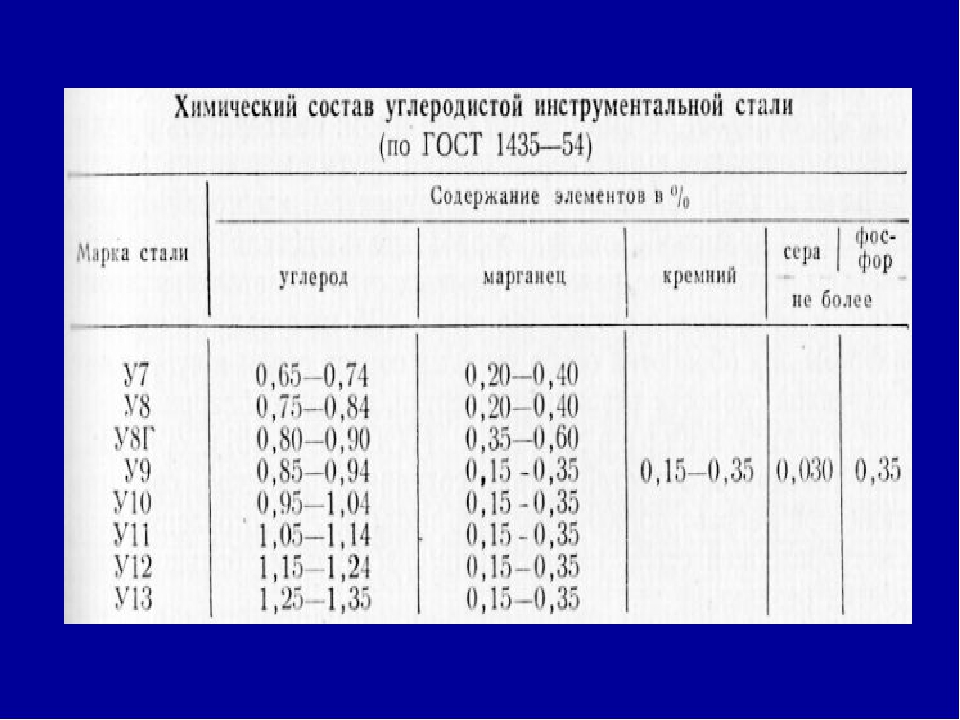

Углеродистые инструментальные стали маркируются буквой У (У8 : У10 : У12 и г.д.) Здесь цифры означают содержание стали, а десятых долях процента). Обозначение марки легированном стали состоит из бука, указывающих, какие компоненты входят в ее состав, и цифр, характеризующих их среднее содержание. В России используют следующие условные обозначения химического состава стали:

А — азот

М — молибден

Ю — алюминий

Н — никель

Р — бор

Б — ниобий

Ф — ванадий

С — селен

В — вольфрам

Т — титан

К — кобальт

У — углерод

С — кремний

П — фосфор

Г — марганец

Х — хром

Д — медь

Ц -цирконий

Первые цифры марки обозначают среднее содержание углерода в стали (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей).

Марки стали

В этом разделе мы приводим основную информацию о марках стали, пользующихся наиболее высоким спросом. Металлопрокат из углеродистых и качественных углеродистых марок, а так же низколегированных марок представлен в широком асортименте в нашей компании, металлопрокат из легированных марок мы поставляем под заказ.

Углеродистая сталь обыкновенного качества

Содержание углерода в таких марках не должно выходить за пределы диапазона 0,06 – 0,49%. К этой группе относятся следующие марки – Ст1, Ст2, Ст3, Ст4, Ст5, Ст6, Ст0. Химический состав стали углеродистой обыкновенного качества должен соответствовать ГОСТ 380-94. Прокат углеродистый обыкновенного качества производится в соответствии с общими техническими условиями, соответствующими ГОСТ 535-2005.

В зависимости от нормируемых показателей углеродистую сталь разделяют на 5 категорий:

Категория 1 – Химический состав не нормируется

Категория 2 – Не нормируется ударная вязкость при температурах -20 и +20

Категория 3 – Нормируется ударная вязкость только при температуре +20

Категория 4 – Нормируется ударная вязкость только при температуре -20

Категория 5 – Нормируется ударная вязкость при -20 и +20, в том числе после механического старения

Для марки Ст0 не нормируется Химический состав, предел текучести и изгиб в холодном состоянии, следовательно категории для этом марки не предусмотрены.

В зависимости от назначения, горячекатаный прокат подразделяют на три группы:

I – для применения без обработки поверхности

II – для холодной механической обработки

III – для горячей обработки давлением

Если в заказе не указана группа, производитель сам выбирает группу, как правило, это В-I. Фасонный прокат производят только 1-ой группы.

Фасонный прокат производят только 1-ой группы.

Наибольшее распространение получила марка Ст3сп/пс1-5. Из этой марки изготавливают подавляющее большинство сортового проката, фасонного проката, листов и рулонов горячекатаных, стальные трубы профильные и круглые.

Качественная углеродистая сталь

Низкоуглеродистая качественная конструкционная сталь – 08, 08кп, 08пс – идеально подходит для изготовления листового проката. Такая сталь относится к мягким сталям, поэтому легко обрабатывается: давление, профилирование, штамповка.

Твердая качественная сталь – 30, 35, 40, 45 и т.д… в основном используется в машиностроении при изготовлении сильно нагруженных деталей машин – эти марки обладают высокой износостойкостью и еще более устойчивы к коррозии.

В некоторых случаях в этих марках повышают содержание марганца, тогда в обозначении эти марок появляется буква Г, например 65Г. Такие стали называют высокоуглеродистыми. Их применяют при изготовлении высокопрочных деталей – рессоры, пружины, направляющие.

Низколегированная сталь

Для производства арматуры чаще всего используют марки 35ГС и 25Г2С, благодаря применению этих марок, арматура приобретает высокие антикоррозийные свойства и высокую прочность как в обычных условиях, так при низких и высоких температурах окружающей среды. Вышеперечисленные характеристики достигаются без применения термоупрочнения. В особо ответственных изделиях, таких как мачты уличного освещения, применяют арматуру термомеханически упрочненную по ГОСТ 10884-94, при этом часто используются 25Г2С.

При изготовлении листового, трубного или фасонного проката используются более дорогие марки: 09Г2, 09Г2С, 17ГС, 10ХСНД, 15ХСНД и другие. Выбор марки стали обусловлен требованиями потребителя по классу прочности конечного изделия.

Металлопрокат из низколегированных марок стали применяется преимущественно в строительстве в условиях экстремально низких температур в Северных регионах и Восточной Сибири, сооружении особо ответственных высоконагруженных конструкций, таких как мосты, эстакады.

Благодаря легирующим элементам, входящим в состав, низколегированные стали обладают высокими антикоррозийными свойствами. Низколегированные стали не покрываются цинком, достаточно простой окраски для долгосрочной защиты от коррозии.

Легированная сталь

Легированные марки так же широко применяются при изготовлении главным образом сортового проката, в частности стали круглой, например 30Х, 40Х или 30ХГСА. Легирующие добавки применяются для повышения прочности стали, придания антикоррозийных свойств, снижают хрупкость стали.

Первая цифра в обозначении легирующей стали означает количество углерода, следующие буквы и цифры наличие легирующих элементов и их долю в данной марке, причем, если доля легирующего элемента менее 1%, его доля не указывается. В качестве легирующих элементов используются Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Некоторые специальные легированные стали имеют особую систему обозначений, в этих случаях перед цифровым обозначением содержания основного легирующего элемента ставится одна из следующих букв:

Р – быстрорежущая

А – автоматная

Э – электротехническая

Ш – шарикоподшипниковая

Например, ШХ15 – шарикоподшипниковая сталь с содержанием Хрома (Cr) 15%.

Области применения легированных сталей разнообразны, но все они используются исключительно для изготовления высокопрочных деталей повышенной точности, таких как детали машин и механизмов, работающие при экстремальных нагрузках – валы, оси, рычаги, поршни…

Как и следует из названий специальных марок – шарикоподшипниковая сталь предназначена для изготовления рабочих деталей подшипников, быстрорежущая для изготовления высокопрочных режущих элементов промышленного назначения, электротехническая для изготовления сердечников и других элементов электрического оборудования, работающих под высоким Током.

Сталь и ее марки.Сталь максимум

Сталь углеродистая качество обыкновенное.

Для стали таких марок диапазон содержания углерода находится в пределах 0,06 – 0,49%. Для этой группы выделяют марки Ст 0, Ст1-Ст6. По мере нормирования показателей для углеродистой стали выделяют 5 категорий:

- нет нормирования химического состава,

- для температур -20, +20 нет нормирования ударной вязкости,

- нормирование ударной вязкости только для температуры +20,

- нормирование ударной вязкости только для температуры -20,

- нормирование ударной вязкости при температурах -20 и +20, также при механическом старении.

Марка Ст0 не предусматривает нормирования Химического состава, предела текучести и изгиба для холодного состояния, поэтому нет и категорий.

По назначению прокат горячего катания делят на 3 группы: первая — поверхность не обрабатывается, вторая — холодная механическая обработка, третья — горячая обработка давлением.

Сталь углеродистая качественная.

Чтобы изготовить листовой прокат идеально подойдет сталь с низким содержанием углерода — 08, 08кп, 08пс — это мягкие стали, поэтому и легка обработка давлением, профилированием, штамповкой. Из-за высокой прочности и коррозийной устойчивости для изготовления стальных труб применяют сталь — 25, 10, 20,15 . Для деталей машин с сильной загруженностью применяют твердые, износоустойчивые стали 45, 30, 40, 35. Некоторые случаи требуют для этих марок повышения содержания марганца, о чем свидетельствует появление буквы Г. Применение для изготовления деталей высокой прочности — в рессорах, пружинах, направляющих.

Сталь низкого легирования.

Арматура производится из стали марок 35ГС и 25Г2С, что дает повышение антикоррозийных свойств, прочности для обычных условий, а также понижениях и повышениях температуры. Чтобы изготовить листовой прокат, трубный прокат или фасонный прокат потребуются марки более дорогой серии: 15ХСНД, 09Г2, 10ХСНД, 09Г2С, 17ГС. В такие стали, помимо Углерода, Кремния, Марганца, производят добавление легирующих элементов Алюминия, Титана, Ванадия, Ниобия и Азота.

В такие стали, помимо Углерода, Кремния, Марганца, производят добавление легирующих элементов Алюминия, Титана, Ванадия, Ниобия и Азота.

Марки стали с низким легированием находят применение при строительстве при низких температурах в районах Севера и Сибири, для сооружения конструкций, подверженных высоким нагрузкам, например элементы моста или эстакады. Благодаря тому, что в состав входят легирующие элементы, стали с низким легированием имеют высокие антикоррозийные свойства, не требуют покрытия с применением цинка, чтобы защитить от коррозии просто окрасить поверхность краской.

Стали с легированием.

Применение стали этих марок наиболее широко распространено в сортовом круглом прокате (30Х, 40Х или 30ХГСА). Добавки применяют, чтобы повысить прочность стали, антикоррозийные свойства, снизить хрупкость. Первая цифра сообщает о количестве углерода, последующие буквы и цифры говорят о наличии и доли элементов легирования, а это добавления Хрома, Марганца, Никеля, Азота, Молибдена и Ванадия. Для некоторых специальных легированных сталей имеется особая система обозначений, с добавлением перед цифрой, выражающей содержание основного элемента легирования, одной из букв:

- Ш – шарикоподшипниковая

- Р – быстрорежущая

- Э – электротехническая

- А – автоматная

Классификация марок сталей для производства резервуаров

Главная / Блог директора /Версия для печати11 Октября 2015 г.

Директор по производству Саратовского резервуарного завода совместно с отделом проектирования подготовили обзорную статью по маркам стали, их отличиям и характеристикам, применяемых для производства резервуаров и емкостей.

Завод САРРЗ предлагает большой ассортимент резервуаров, емкостей, аппаратов и сосудов для хранения различных жидких и газообразных продуктов, как не взрывопожароопасных, так и опасных и агрессивных. В зависимости от условий эксплуатации того или иного резервуара, а именно, от температуры окружающей среды и самого продукта хранения, рабочего давления, химических свойств продукта, емкости и сосуды могут изготавливаться из различных марок сталей.

Общие сведения о сталях

На данный момент различают две основные группы сталей:

- углеродистые стали

- легированные стали

В чем их отличие?

Следует сначала отметить, что все стали — это сплавы железа и углерода. Но специфика углерода породила необходимость получения сталей с более прочными характеристиками: при увеличении содержания углерода до 1,2 % прочность стали увеличивается, а пластичность и упругость стали понижается. Поэтому пришлось разрабатывать другие сплавы с углеродом, которые имеют улучшенные те или иных характеристики. Так и были созданы легированные стали путем добавления таких химических элементов, например, как хром Cr, никель Ni, вольфрам W, ванадий V, молибден Mo, титан Ti и др. За счет них легированной стали придается прочность, твердость, упругость, а также повышаются антикоррозионные свойства.

Классификация углеродистых сталей

Так как сфер применения сталей огромное множество, и они непосредственно соприкасаются с различными средами и могут эксплуатироваться при низких или высоких температурах, выделяются следующие подгруппы углеродистых сталей:

- конструкционные углеродистые стали обыкновенного качества

- конструкционные качественные углеродистые стали

- инструментальные углеродистые стали

В зависимости от процентного содержания углерода выделяются также:

- низкоуглеродистые стали — менее 0,3%

- среднеуглеродистые стали — 0,3-0,7%

- высокоуглеродистые стали — 0,7-2%

Основная классификация легированных сталей

Существует два основных критерия, по которым классифицируются легированные стали, — это их назначение и процентное содержание добавок.

Так, в зависимости от назначения выделяют:

- конструкционные легированные стали

- инструментальные легированные стали

- стали специального назначения: коррозионно-стойкие (нержавеющие), жаростойкие, жаропрочные, электротехнические

А в зависимости от количественного содержания дополнительных химических элементов существуют:

- низколегированные стали — содержание добавок менее 5%

- среднелегированные -5-10%

- высоколегированные — более 10%

В металлургической промышленности стали классифицируются еще по нескольким параметрам, например:

- классификация сталей по качеству: обыкновенного качества, качественные, высококачественные и особо качественные

- классификация сталей по степени раскисления (по степени пластичности): спокойные, полуспокойные и кипящие

Применение углеродистых и легированных сталей при производстве резервуаров и емкостей

В государственных стандартах, регламентирующих проектирование и изготовление вертикальных и горизонтальных емкостей, указывается возможность применения тех или иных марок сталей для основных и вспомогательных конструкций.

Для подбора конкретной марки стали для изготовления резервуаров, инженеры-проектировщики проводят необходимые расчеты и анализ условий эксплуатации. Так, основными параметрами для выбора определенной марки стали являются:

- расчетное давление

- минимальная расчетная температура

- максимальная расчетная температура

- коррозионная активность рабочей среды

Со стороны сталей наиболее релевантными характеристиками являются:

- минимальный предел текучести

- расчетная температура металла

- ударная вязкость

- коррозионная стойкость материала

- пластичность и др.

Проанализировав существующую нормативную базу по производству резервуаров и емкостей, можно привести следующие итоги:

- горизонтальные резервуары (по ГОСТ 17032-2010) должны изготавливаться из углеродистой полностью раскисленной стали (основные металлоконструкции) и углеродистой полуспокойной или кипящей стали (вспомогательные конструкции)

- вертикальные резервуары (по ГОСТ 31385-2008 и СТО 0048-2005) должны изготавливаться из спокойных низкоуглеродистых и низколегированных сталей, для вспомогательных конструкций возможно применение полуспокойных и кипящих сталей

- сосуды и аппараты (по ГОСТ 52630-2012) могут изготавливаться из углеродистых сталей, коррозионно-стойких и низколегированные, жаростойких и жаропрочных толстолистовой стали

Для Вашего удобства ниже приведем таблицу маркировок и расшифровок наиболее часто используемых марок стали при производстве резервуаров и емкостей.

Маркировки и расшифровка марок сталей

| Маркировка | Расшифровка |

|---|---|

| Ст3сп | конструкционная углеродистая обыкновенного качества сталь |

| 09Г2С | конструкционная низколегированная сталь |

| 08Х13 |

сталь коррозионностойкая и жаростойкая ферритного класса. |

| 10Х17Н13М2Т | сталь коррозионностойкая аустенитного класса |

| 12Х18Н9 | сталь коррозионностойкая и жаростойкая аустенитного класса |

| 08Х18Н10 | сталь коррозионностойкая, жаропрочная, аустенитного класса |

| 12Х18Н9Т | сталь коррозионностойкая аустенитная класса |

| 08Х18Н10Т | сталь коррозионностойкая и жаростойкая аустенитного класса |

| 12Х18Н12Т | сталь коррозионностойкая, жаростойкая и жаропрочная аустенитного класса |

| 08Х18Г8Н2Т | сталь коррозионностойкая аустенитно-ферритного класса |

| 08Х22Н6Т | сталь коррозионностойкая аустенитно-ферритного класса |

| ВСт3сп | сталь конструкционная |

| 10Х14Г14Н4Т | сталь конструкционная криогенная аустенитного класса |

Для производства качественных резервуаров и емкостей Заводы-изготовители используют металлопрокат, отвечающий требованиям государственных стандартов в зависимости от марки стали:

- ГОСТ 380-2005 «Сталь углеродистая обыкновенного качества. Марки»

- ГОСТ 1050-2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия»

- ГОСТ 4543-71 «Прокат из легированной конструкционной стали. Технические условия»

-

ГОСТ 27772-88 «Прокат для строительных стальных конструкций.

Общие технические условия»

Общие технические условия» - ГОСТ 5520-79 «Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия»

- ГОСТ 19281-2014 «Прокат повышенной прочности. Общие технические условия»

- ГОСТ 14637-89 «Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия»

- ГОСТ 7350-77 «Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия»

- ГОСТ 535-2005 «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия»

- ГОСТ 10885-85 «Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия»

Из всего вышеперечисленно можно сделать вывод, что резервуары и емкости могут изготавливаться из различных марок стали. Главное условие для выбора стали — это способность выдерживать нагрузки от эксплуатации (внешние и внутренние).

Если у Вас есть вопросы по используемому металлопрокату, Вы можете позвонить нам по телефону 8-800-555-9480, и наши специалисты ответят на них.

С уважением, Директор по производству

Кулиш Владимир Николаевич

ГОСТ 380-71 Сталь углеродистая обыкновенного качества. Марки и общие технические требования

ГОСТ 380-71 Сталь углеродистая обыкновенного качества. Марки и общие технические требования Общие сведенияГОСТ 380-71 «Сталь углеродистая обыкновенного качества. Марки и общие технические требования» распространяется на углеродистую сталь обыкновенного качества: горячекатаную-сортовую, фасонную, толстолистовую, тонколистовую, широкополосную (универсальную) и холоднокатаную-тонколистовую, а в части норм химического состава также на слитки, блюмсы, слябы, сутунки, заготовки катаные и литые с установок непрерывной разливки стали, трубы, поковки и штамповки, ленту, проволоку и метизы. Стандарт не распространяется на сталь, изготовленную бессемеровским способом.

Стандарт не распространяется на сталь, изготовленную бессемеровским способом.

ГОСТ 380-71 введен 01.01.1972г. взамен ГОСТ 380-60 «Сталь углеродистая обыкновенного и повышенного качества. Марки и общие технические требования» и ГОСТ 924-81 «Прутки стальные для сварных якорных цепей. Технические условия».

ГОСТ 380-71 заменен на ГОСТ 380-88 «Сталь углеродистая обыкновенного качества. Марки», ГОСТ 535-88 «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия», ГОСТ 14637-89 «Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия».

Несоблюдение стандарта преследуется по законуНастоящий стандарт распространяется на углеродистую сталь обыкновенного качества: горячекатаную — сортовую, фасонную, толстолистовую, тонколистовую, широкополосную (универсальную) и холоднокатаную — тонколистовую, а в части норм химического состава также на слитки, блюмсы, слябы, сутунки, заготовки катаные и литые с установок непрерывной разливки стали, трубы, поковки и штамповки, ленту, проволоку и метизы. Стандарт не распространяется на сталь, изготовленную бессемеровским способом. В стандарте учтены требования рекомендации СЭВ по стандартизации PC 1-70.

1. Марки1.1 В зависимости от назначения сталь подразделяется на три группы:

- А — поставляемую по механическим свойствам;

- Б — поставляемую по химическому составу;

- В — поставляемую по механическим свойствам и химическому составу.

1.2 В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории:

- группы А — 1, 2, 3;

- группы Б — 1, 2;

- группы В — 1, 2, 3, 4, 5, 6.

Примечание. Указанные категории не распространяются на сталь толщиной менее 4 мм.

1.3 Сталь изготовляют следующих марок:

- группы А — Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

- группы Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

- группы В — ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

1.4 Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготовляют кипящей, полуспокойной и спокойной, с номерами 5 и 6 — полуспокойной и спокойной.

Полуспокойная сталь с номерами марок 1 — 5 производится с обычным и повышенным содержанием марганца.

Стали марок Ст0 и БСт0 по степени раскисления не разделяют.

Пп. 1.2 — 1.4. (Измененная редакция, ИУС 6-74).

1.4.1 Степень раскисления всех групп выбирается предприятием-изготовителем, если она не указана в заказе.

1.5 Сталь марок ВСт1, ВСт2, ВСт3 всех категорий и всех степеней раскисления, в том числе и с повышенным содержанием марганца, а по требованию заказчика сталь марок БСт1, Бст2, БСт3 второй категории всех степеней раскисления, в том числе и с повышенным содержанием марганца, поставляется с гарантией свариваемости.

(Измененная редакция, ИУС 6-74).

1.5.1 Свариваемость обеспечивается технологией изготовления и соблюдением всех требований по химическому составу, предъявляемых к стали группы Б и В.

1.5.2 Поставка стали группы Б с гарантией свариваемости оговаривается в заказе и в сертификате.

1.5.3 Сталь с содержанием углерода в готовом прокате более 0,22 % применяется для сварных конструкций при условиях сварки, обеспечивающих надежность сварного соединения.

Пп. 1.5.1 — 1.5.3. (Измененная редакция, ИУС 6-74).

1.6 Обозначение марок стали при заказе, клеймении, в сертификате, на чертежах и в другой документации — буквенно-цифровое.

1.6.1 Буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки в зависимости от химического состава стали и механических свойств, например: Ст0, Ст1, Ст2, Ст3.

1.6.2 Буквы Б и В перед обозначением марки означают группу стали; группа А в обозначении марки стали не указывается, например: БСт3, ВСт3, Ст3.

1.6.3 Для обозначения степени раскисления к обозначению марки стали после номера марки добавляют индексы: кп — кипящая, пс — полуспокойная, сп — спокойная, например: Ст3кп, Ст3пс, Ст3сп, БСт3сп, ВСт3сп.

1.6.4 Для обозначения категории стали к обозначению марки добавляют в конце номер соответствующей категории, например: Ст3пс2, БСт3кп2, ВСт4пс2.

1.6.5 Первую категорию в обозначении марки стали не указывают, например: БСт3кп, ВСт3пс.

1.6.6 При заказе стали необходимой категории без указания степени раскисления в обозначении марки стали номер марки и категорию отделяют друг от друга тире, например: Ст3-2, БСт3-2.

1.6.7 Для обозначения полуспокойной стали с повышенным содержанием марганца к обозначению марки стали после номера марки ставят букву Г, например: Ст3Гпс, ВСт3Гпс, ВСт3Гпс3.

1.6.8 При клеймении допускается применять буквы и цифры одной высоты.

При горячем клеймении проката маркировка стали может указываться без обозначения группы и категории стали с указанием их в сертификате. Группы и категории стали наносятся по соглашению сторон.

(Измененная редакция, ИУС 6-74).

1.6.9 (Исключен, ИУС 6-74).

1.6.10 Сталь марки БСт3сп (в слитках и слябах), предназначенная для переката на листовой прокат, поставляемая по группе В категорий 4 — 6, должна отвечать требованиям п. 2.4.5.

(Введен дополнительно, ИУС 6-74).

Скачать ГОСТ 380-71 «Сталь углеродистая обыкновенного качества. Марки и общие технические требования»

Конструкционные углеродистые стали

Стали подразделяются на углеродистые и легированные. По назначению различают конструкционные углеродистые стали с содержанием углерода в сотых долях процента и инструментальные стали с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием конструкционной углеродистой стали и низколегированной конструкционной стали.

Основным элементом в конструкционных углеродистых сталях является углерод, который определяет механические свойства сталей этой группы. Различают углеродистые стали обыкновенного качества и качественные.

Различают углеродистые стали обыкновенного качества и качественные.

Стали углеродистые обыкновенного качества подразделяются на три группы:

группа А — поставляемые по механическим свойствам;

группа Б — поставляемые по химическому составу;

группа В — поставляемые по механическим свойствам и химическому составу.

Стали изготовляют следующих марок:

Группы А – Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

Группы Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСТ6;

Группы В — ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначения: кп — кипящая, пс — полуспокойная, сп — спокойная.

Кипящая сталь, содержащая кремния (Si) не более 0,07%, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и около шовной зоне. Кипящая сталь склонна к старению в около шовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12%. Сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойная сталь с номерами марок 1 — 5 выполняют с нормальным и с повышенным содержанием марганца, примерно до 1%. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций.

Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, сталь — ВСтЗГпс5 обозначает следующее: сталь группы В, марка Ст3 Г, полуспокойная 5-ой категории. Состав сталей группы В такой же, как и сталей соответствующих марок группы Б 2-ой категории.

Стали ВСт1, ВСт2, ВСт3 всех категорий и степеней раскислений выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСт3 поставляют с гарантией свариваемости по требованию заказчика.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие свариваемости различных металлов. Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости конструкционные углеродистые стали условно подразделяются на четыре группы. I группа — хорошо сваривающиеся стали.

II группа — удовлетворительно сваривающиеся стали, т.е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторые случаях — подогрев и термообработка.

III группа — ограниченно сваривающиеся стали, для получения качественных сварных соединений, которым дополнительно необходим подогрев, предварительная или последующая термообработка.

IV группа — плохо сваривающиеся, т.е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций. Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывают затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждают появление трещин путем предварительного подогрева до 120-200°С. Во избежание различных неприятностей в виде дефектов сварных швов рекомендуется применять для сварки сталей этой группы современный трехфазный сварочный инвертор ТР301, разработанный компанией Electrex. Для защиты органов зрения и дыхания сварщиков при сварке плавлением различных конструкционных углеродистых сталей рекомендуется применять сварочные маски с автоматическим светофильтром Tecmen ADF715S, при сварке в закрытых емкостях – Tecmen ADF820S c системой принудительного поддува воздуха Муссон — 2000.

Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждают появление трещин путем предварительного подогрева до 120-200°С. Во избежание различных неприятностей в виде дефектов сварных швов рекомендуется применять для сварки сталей этой группы современный трехфазный сварочный инвертор ТР301, разработанный компанией Electrex. Для защиты органов зрения и дыхания сварщиков при сварке плавлением различных конструкционных углеродистых сталей рекомендуется применять сварочные маски с автоматическим светофильтром Tecmen ADF715S, при сварке в закрытых емкостях – Tecmen ADF820S c системой принудительного поддува воздуха Муссон — 2000.

Марки углеродистой стали для изготовления сварной сетки.

Конструкционная сталь – это общее название металла, применяющегося для создания конструкций и механизмов в строительстве, машиностроении и других сферах. Конструкционные стали разделяются на различные группы, одна из которых – углеродистая сталь – используется для производства сварной сетки.

Сетка сварная применяется не только в сфере строительства – это металлоизделие также используется для создания охранных систем, решеток, ограждений, для изготовления клеток, вольеров, каркасов для теплиц, LED-конструкций и т.д. Существует несколько размеров ячеек сварной сетки, размер определяется при заказе.

Качество сварной сетки во многом определяется качеством стали

В целом, качество углеродистых сталей зависит от наличия примесей серы и фосфора, которые придают металлу красноломкость (сера) и хладноломкость (фосфор). Соответственно, чем выше содержание вредных примесей – тем ниже качество материала.

В сталях обыкновенного качества, маркирующихся «Ст», содержится до 0. 05% серы и фосфора. В качественных – маркировка «Сталь» — максимум 0.0035%. Высококачественные стали содержат менее 0.025% вредных примесей, маркируются литерой «А». Ну и лучшие стали – особовысококачественные – содержат лишь 0.015% серы и фосфора. Они маркируются буквой «Ш».

05% серы и фосфора. В качественных – маркировка «Сталь» — максимум 0.0035%. Высококачественные стали содержат менее 0.025% вредных примесей, маркируются литерой «А». Ну и лучшие стали – особовысококачественные – содержат лишь 0.015% серы и фосфора. Они маркируются буквой «Ш».

Конструкционные углеродистые стали класса «Ст»

Стали обычного качества активно используются в машиностроении и строительстве, что вполне объяснимо – содержание вредных веществ не превышает допустимой нормы, материал довольно дешевый, но, вместе с тем, технологичный. Углеродистая сталь обыкновенного качества обладает всеми свойствами, необходимыми для изготовления конструкций массового назначения. В зависимости от дальнейшего использования, углеродистые стали делятся на 3 подгруппы: А, Б и В.

К ней относятся стали с регламентированными механическими свойствами, но условно свободным химическим составом. Такие стали применяются в конструкциях, не подвергающихся термической обработке, что позволяет сохранить свойства горячекатаного материала.

К группе Б относятся металлы с регламентированным химическим составом, при этом механические свойства стали могут изменяться. Такие металлы подвергаются горячей обработке.

Стали этой группы обладают регламентированным химическим составом и механическими свойствами. Именно металлы группы В используются для производства сварных конструкций, в том числе и сетки. Свариваемость и условия эксплуатации сталей определяется химическим составом, что позволяет применять стали группы В для наиболее важных деталей и конструкций.

Качественные углеродистые стали

К этому классу относятся материалы с повышенным содержанием марганца и повышенной прокаливаемостью. Так называемые мягкие стали используются для создания методом холодной штамповки различных деталей, характеристиками которых являются износостойкостью и упругостью – рессор, пружин и высокопрочной проволоки.

7 вещей, которые следует учитывать при выборе марки углеродистой стали | Металлические супермаркеты

Углеродистая сталь обычно используется во многих отраслях промышленности. Он доступен по цене, но при этом обладает отличными механическими свойствами. Углеродистая сталь обычно состоит из 0,05-2,0% углерода по весу, а также железа и следовых количеств других элементов. Поскольку это очень распространенный выбор для различных целей, важно знать, как правильно выбрать марку углеродистой стали для вашего проекта.

Он доступен по цене, но при этом обладает отличными механическими свойствами. Углеродистая сталь обычно состоит из 0,05-2,0% углерода по весу, а также железа и следовых количеств других элементов. Поскольку это очень распространенный выбор для различных целей, важно знать, как правильно выбрать марку углеродистой стали для вашего проекта.

7 Что следует учитывать при выборе марки углеродистой стали:

- Нужно ли обрабатывать углеродистую сталь?

- Нужно ли сваривать углеродистую сталь?

- Каковы требования к прочности углеродистой стали?

- Требуется ли для углеродистой стали хорошая формуемость?

- Требуется ли термическая обработка углеродистой стали?

- Должна ли углеродистая сталь иметь хорошую коррозионную стойкость?

- Для каких применений вам нужна углеродистая сталь?

Нужно ли обрабатывать углеродистую сталь?

Существует много типов углеродистой стали, которые легко поддаются механической обработке, но есть и многие, которые могут оказаться трудными.Сорта низкоуглеродистой стали, такие как C1010 и C1018, обладают хорошей обрабатываемостью. В качестве альтернативы углеродистая сталь с более высоким содержанием углерода, такая как C1141 и C1144, также может быть легко обработана из-за серы, которая добавляется в их химический состав. C1045 имеет более высокое содержание углерода, но не имеет дополнительных элементов, помогающих при механической обработке, что делает его плохим выбором, если требуется механическая обработка.

Нужно ли сваривать углеродистую сталь?

Определенные типы углеродистой стали обладают очень хорошей свариваемостью, однако при выборе углеродистой стали для сварки необходимо учитывать несколько факторов.Во-первых, такие сплавы, как C1141 и C1144, которые отлично подходят для механической обработки, обычно не поддаются сварке. Сера, содержащаяся в этих сортах, может вызвать растрескивание сварного шва при затвердевании. Марки с низким содержанием углерода, такие как C1018 и A36 (или 44W в Канаде), будут лучшим выбором, поскольку они легко свариваются. Углерод с более высоким содержанием углерода, например C1045, также может работать, но может потребоваться предварительный нагрев или термообработка после сварки.

Марки с низким содержанием углерода, такие как C1018 и A36 (или 44W в Канаде), будут лучшим выбором, поскольку они легко свариваются. Углерод с более высоким содержанием углерода, например C1045, также может работать, но может потребоваться предварительный нагрев или термообработка после сварки.

Каковы требования к прочности углеродистой стали?

Низкоуглеродистые стали обычно не обладают прочностью на разрыв по сравнению с другими углеродистыми сталями.Этого следует избегать, если требуется высокая прочность. Выбор марки углеродистой стали с более высоким содержанием углерода, такой как C1045, может обеспечить большую прочность и твердость, чем марка с низким содержанием углерода, такая как C1008. Однако альтернативой с низким содержанием углерода является высокопрочная низколегированная сталь (HSLA), которая представляет собой низкоуглеродистую сталь, специально разработанную для обеспечения более высокой прочности при сохранении формуемости.

Требуется ли для углеродистой стали хорошая формуемость?

Поскольку углеродистая сталь представляет собой такую широкую категорию, можно получить множество различных комбинаций механических свойств.Если желательна пластичность, следует рассмотреть более низкие марки углерода, такие как C1008 и C1010. Если вам требуется лист, подумайте об использовании класса DQ или DQAK. Как показывает практика, низкоуглеродистые стали легче формировать, чем более углеродистые стали.

Требуется ли термическая обработка углеродистой стали?

Углеродистые стали с содержанием углерода более 0,30% по весу, такие как C1045 и C1141, легко подвергаются термообработке. Другим вариантом могут быть стали с содержанием углерода чуть более 0.20% по весу. Эти углеродистые стали, такие как A36, могут содержать следовые количества других элементов, добавленных к ним для повышения их прокаливаемости. Низкоуглеродистые стали, содержащие менее 0,20% углерода, не поддаются легкой термической обработке. Отсутствие углерода не позволяет образовываться мартенситу кристаллической структуры стали, что придает углеродистой стали более высокую твердость и прочность.

Отсутствие углерода не позволяет образовываться мартенситу кристаллической структуры стали, что придает углеродистой стали более высокую твердость и прочность.

Должна ли углеродистая сталь иметь хорошую коррозионную стойкость?

Углеродистые стали обычно не выбирают из-за их способности противостоять коррозии.В основном они состоят из железа, которое может окисляться, образуя ржавчину. Без добавления в их химический состав достаточного количества коррозионно-стойких элементов, таких как хром, ничто не препятствует окислению железа. Выбор углеродистой стали с гальваническим или гальваническим покрытием — хороший способ предотвратить коррозию. В качестве альтернативы, добавление масла или краски на поверхность углеродистой стали — хороший способ предотвратить окисление железа.

Приложения

Знание общих областей применения различных марок углеродистой стали может помочь вам выбрать правильный сорт для вашего проекта.Вот некоторые типичные варианты использования:

- Марка A36 / 44W: автомобильные компоненты, кулачки, приспособления, резервуары, поковки и конструкции, такие как здания или мосты.

- Марки C1008, C1010 и C1018: детали машин, стяжные шпильки, конструкции с относительно низкой прочностью, монтажные пластины и кронштейны.

- Марка C1045: болты, шестерни, коленчатые валы, валы цилиндров, штамповочные штампы и приложения, где требуется большая прочность или более высокая твердость, чем у C1008 или C1010.

- Сплавы C1141 и C1144: Штифты, шпильки, болты, валы, стяжные тяги и приложения, аналогичные тем, которые используются для C1045, когда обрабатываемость очень важна.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения.В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Категории углеродистой стали

Что такое углеродистая сталь?

Железо и углерод — самые распространенные материалы, присутствующие в стали.Чистое железо само по себе не является особенно прочным или твердым, поэтому именно добавка углерода помогает придать стали большую прочность.

Неочищенный чугун, используемый для производства стали, имеет относительно большое количество углерода. Его углеродный состав может достигать 2,1%, что является максимальным количеством углерода, которое может содержать материал, и при этом считаться сталью.

Однако железо можно подвергнуть дальнейшей переработке для уменьшения содержания углерода. Эта манипуляция с углеродом изменяет несколько свойств материала, в том числе:

Прочность: Нагрузка, которую может выдержать материал, измеряется пределом текучести и пределом прочности на разрыв.Предел текучести — это точка, при которой материал деформируется, но не разрушается, а предел прочности при растяжении — это величина напряжения, необходимая для фактического разрушения материала.

Пластичность: Величина, на которую материал может быть растянут, не становясь хрупким. Пластичность измеряется удлинением, которое представляет собой процент увеличения длины материала до его разрушения.

Твердость: Износостойкость материала и обрабатываемость материала. Обычно это измеряется по шкале твердости Роквелла или шкале твердости Бринелля.

Углерод, присутствующий в стали, обычно снижается, чтобы она соответствовала трем основным категориям углеродистой стали: низкоуглеродистая (или мягкая), средне- и высокоуглеродистая сталь. Каждая из этих категорий содержит разные уровни углерода, как показано на диаграмме ниже.

Тип углеродистой стали | Углеродистый состав |

Низкоуглеродистый / мягкий | 0.05-0,25% |

Средний углерод | 0,26-0,60% |

Высокоуглеродистый | 0,61–1,50% |

В этой статье будут рассмотрены свойства, области применения и распространенные марки стального листа, имеющиеся на складе таких поставщиков, как Leeco ® Steel, в различных категориях углеродистой стали.

Что такое низкоуглеродистая сталь?

Также известная как низкоуглеродистая сталь, низкоуглеродистая сталь имеет низкую прочность по сравнению со сталью с более высоким содержанием углерода.Низкоуглеродистая сталь также является наиболее пластичной или обрабатываемой углеродистой сталью.

Химические сплавы также могут быть добавлены в низкоуглеродистую сталь для улучшения желаемых свойств без увеличения веса материала. Например, если для низкоуглеродистой стали требуется более высокая твердость для желаемого применения, можно добавить марганец для увеличения твердости без увеличения веса. Низкоуглеродистая сталь, содержащая дополнительные сплавы, обычно называется высокопрочной низколегированной (HSLA) сталью.

Некоторые из наиболее распространенных марок листовой стали с низким содержанием углерода, все из которых имеются на складе Leeco, включают ASTM A36, A572 сортов 42 и 50 и A830-1020.Каждая из этих марок имеет умеренную прочность, высокую пластичность и меньший вес из-за низкого содержания углерода и добавления других сплавов. Эти свойства делают низкоуглеродистую сталь идеальной для использования в строительных конструкциях, таких как строительство зданий, мостов и опор электропередач, где материалы должны выдерживать высокие нагрузки, а также из них легко придавать конструкционные формы.

Химический состав обычных марок пластин с низким содержанием углерода

Марка | Углерод | Марганец | фосфор | Сера | Кремний |

A36 толщиной до 3/4 дюйма | 0.25% | НЕТ | 0,030% | 0,030% | 0,40% |

A36> 3/4 — толщина 1 ½ дюйма | 0,25% | 0,80–1,20% | 0,030% | 0,030% | 0.15-0,40% |

A36> 1 ½ — 2 ½ дюйма толщиной | 0,26% | 0,80–1,20% | 0,030% | 0,030% | 0,15-0,40% |

A36> 2 ½ — 4 дюйма толщиной | 0,27% | 0.85-1,20% | 0,030% | 0,030% | 0,15-0,40% |

A36> 4 дюйма толщиной | 0,29% | 0,85–1,20% | 0,030% | 0,030% | 0.15-0,40% |

A572 Класс 42 | 0,21% | 1,35% | 0,030% | 0,030% | 0,15-0,40% |

A572 Марка 50 | 0,23% | 1.35% | 0,030% | 0,030% | 0,15-0,40% |

A830 Марка 1020 | 0,18-0,23% | 0,30–0,60% | 0,030% | 0,030% | НЕТ |

Механические свойства обычных марок низкоуглеродистых пластин

Марка | Предел текучести | Растяжение |

A36 | 36 тысяч фунтов / кв. Дюйм | 58-80 тысяч фунтов на квадратный дюйм |

A572 Класс 42 | 42 тысячи фунтов на квадратный дюйм | 60 тысяч фунтов / кв. Дюйм |

A572 Марка 50 | 50 тысяч фунтов / кв. Дюйм | 65 тысяч фунтов / кв. Дюйм |

Сделайте предложение на лист из низкоуглеродистой стали

Что такое среднеуглеродистая сталь?Среднеуглеродистая сталь обеспечивает баланс между низкоуглеродистой сталью и высокоуглеродистой сталью, предлагая большую прочность и твердость, чем низкоуглеродистую сталь, при этом оставаясь более пластичной, чем высокоуглеродистая сталь.Среднеуглеродистая сталь также обычно содержит другие сплавы, такие как марганец, которые также влияют на ее свойства.

В тех случаях, когда требуются повышенная вязкость и твердость, лист из среднеуглеродистой стали может подвергаться термообработке, например, закалке и отпуску, которые улучшают эти свойства без ухудшения обрабатываемости.

Закалка и отпуск — это двухэтапный процесс термообработки. На этапе закалки в этом процессе сталь нагревается до температуры от 1500 до 1650 градусов по Фаренгейту, а затем быстро охлаждается водой.На этапе отпуска сталь затем повторно нагревается до температуры ниже критической — от 300 до 700 градусов — и охлаждается на воздухе. Этот процесс изменяет структуру кристаллического зерна стали для повышения твердости и других механических свойств.

Две распространенные марки листовой стали из среднеуглеродистой стали, которые предлагает Leeco, — это ASTM A516 Grade 70 и A830-1045. Умеренный углеродный состав и дополнительные сплавы придают этим сортам — и другим среднеуглеродистым сортам — баланс прочности, твердости, пластичности и износостойкости.Эти свойства делают среднеуглеродистую сталь идеальной для использования там, где материалы должны выдерживать сильные нагрузки, не ломаясь и не изнашиваясь, например, детали машин, включая шестерни, оси и болты, резервуары высокого давления, автомобильные детали и компоненты.

Химический состав обычных среднеуглеродистых пластин марок

Сорта | Углерод | Марганец | фосфор | Сера | Кремний |

A516 Grade 70> 2 ”и ≤4” толщиной | 0.30% | 0,85–1,20% | 0,025% | 0,025% | 0,15-0,40% |

A516 Grade 70> 4 ”толщиной | 0,31% | 0,85–1,20% | 0,025% | 0.025% | 0,15-0,40% |

A830-1045 | 0,43-0,50% | 0,60–0,90% | 0,030% | 0,030% | НЕТ |

Механические свойства обычных среднеуглеродистых пластин марок

Сорта | Предел текучести | Растяжение |

A516 | 36 тысяч фунтов / кв. Дюйм | 58-80 тысяч фунтов на квадратный дюйм |

Сделайте предложение на лист из среднеуглеродистой стали

Что такое высокоуглеродистая сталь?

Высокоуглеродистая сталь обладает большей прочностью и твердостью по сравнению с листом из низкоуглеродистой и среднеуглеродистой стали.Однако высокоуглеродистая сталь менее пластична, чем низкоуглеродистая сталь, а это означает, что ее намного труднее обрабатывать или формовать.

Подобно среднеуглеродистой стали, высокоуглеродистая сталь также может подвергаться термообработке для дальнейшего повышения твердости и износостойкости для использования в областях, где сталь подвергается особенно высоким уровням напряжений.

Высокоуглеродистый состав пластин с высоким содержанием углерода придает им большую прочность, твердость и износостойкость, которые являются идеальными свойствами для применений, где сталь должна регулярно выдерживать экстремальный износ без поломок, например, для режущих и долбежных инструментов.

Очень высокоуглеродистая сталь

Для некоторых применений требуется стальной материал, который может выдерживать даже большие нагрузки, чем высокоуглеродистая сталь. В этих применениях используется очень высокоуглеродистая сталь, самый прочный тип углеродистой стали. Очень высокоуглеродистую сталь практически невозможно сваривать, обрабатывать или формировать из-за ее невероятной прочности, и поэтому она встречается гораздо реже, чем другие типы углеродистой стали.

Источник листовой углеродистой стали

При выборе источника для ваших потребностей в листах из углеродистой стали важно выбрать поставщика, у которого есть следующие условия, чтобы вы получали лучший листовой прокат и обслуживание клиентов:

- Большой ассортимент листовой стали из низкоуглеродистой, средне- и высокоуглеродистой стали как отечественных, так и зарубежных производителей.

- Надежная система управления качеством, например, имеющая сертификат ISO, для обеспечения высокого качества листов и соответствия вашим требованиям.

- Широкий географический охват рядом с пунктами доставки позволяет контролировать ваши транспортные расходы.

Leeco Steel специализируется на производстве стального листа и ведет обширный складской запас углеродистой стали в своих 11 стратегически расположенных распределительных центрах. Leeco также имеет сертификат ISO 9001 в области управления качеством и проверяет точность на всех этапах процесса выполнения заказа, чтобы гарантировать клиентам получение высококачественной листовой продукции.

Свяжитесь с Leeco или запросите ценовое предложение, чтобы обсудить ваши потребности в листе из углеродистой стали со знающим торговым представителем сегодня.

Разъяснение марок сталии технических характеристик (Часть 2): Категории и классификации — следующий уровень

Наш последний пост, «Разъяснение марок стали и спецификаций» (часть 1), был обзором организаций по стандартизации, которые разработали марки для классификации различных сталей по их составу и физическим свойствам.Мы также поделились ANSI Mh26.1: 2012, Спецификация для проектирования, тестирования и использования промышленных стальных стеллажей для хранения, разделы 1.2 (Материалы) и 1.3 (Применимые проектные спецификации), чтобы показать, как спецификация ANSI соответствует стандартам, установленным несколькими этих организаций, а именно ASTM, AISI и AISC.

Здесь, в части 2, мы собираемся взглянуть на более широкие категории стали, а также на некоторые типы классификации. Мы также более подробно рассмотрим подкатегории в категории углеродистой стали, поскольку большинство стеллажей для поддонов, представленных сегодня на рынке, изготовлено из углеродистой стали.

Категории сталиВся сталь состоит из железа и углерода. Именно количество углерода плюс дополнительные сплавы определяют свойства каждой марки. В сталеплавильном производстве такие примеси, как азот, кремний, фосфор, сера и избыток углерода, удаляются из сырого железа, а легирующие элементы, такие как марганец, никель, хром и ванадий, добавляются для производства различных марок стали.

По данным Американского института железа и стали (AISI), сталь можно разделить на четыре основные группы в зависимости от химического состава:

Углеродистая сталь — основным легирующим элементом является углерод, начиная с 0.1-1,5 процента)

Легированная сталь содержит небольшое количество одного или нескольких легирующих элементов (кроме углерода).

Нержавеющая сталь обычно содержит от 10 до 20 процентов хрома в качестве основного легирующего элемента. Ценится за высокую коррозионную стойкость.

Инструментальная сталь — термин, используемый для обозначения различных износостойких сталей высокой твердости.

Классификация стали Стальтакже можно классифицировать по нескольким различным факторам:

Состав: графит, сплав, нерж.

Способ производства: непрерывное литье, электропечь и т. Д.

Используемый способ отделки: холоднокатаный, горячекатаный, холоднотянутый (холодная обработка) и т. Д.

Форма или форма: стержень, пруток, труба, труба, плита, лист, конструкция и т. Д.

Процесс раскисления (удаление кислорода из процесса выплавки стали): раскисленная и полуактивированная сталь и т. Д.

Микроструктура: ферритная, перлитная, мартенситная и т. Д.

Физическая прочность (по стандартам ASTM).

Термическая обработка: отожженные, закаленные и отпущенные и т. Д.

Качество: товарное качество, качество чертежей, качество сосудов высокого давления и т. Д.

Углеродистая стальХотя вся сталь содержит углерод и железо, категория «углеродистая сталь» — это сталь, в которой основным легирующим элементом внедрения является углерод в диапазоне 0,12–2,0 процента. Американский институт чугуна и стали (AISI) считает сталь углеродистой сталью, когда:

- Не указывается и не требуется минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия или циркония или любого другого элемента, который может быть добавлен для желаемого эффекта легирования.

- Указанный минимум для меди не превышает 0,40 процента.

- Максимальное содержание, указанное для любого из следующих элементов, не превышает этих процентных значений: марганец 1,65, кремний 0,60, медь 0,60.

ПРИМЕЧАНИЕ: Чтобы еще больше запутать ситуацию, термин «углеродистая сталь» также используется в отношении стали, которая не является нержавеющей. При таком использовании углеродистая сталь может включать легированные стали. В рамках этого поста мы будем обсуждать «углеродистую сталь в соответствии с определением AISI выше.

Вообще говоря, с увеличением содержания углерода прочность увеличивается, но обрабатываемость и свариваемость ухудшаются. По мере увеличения процентного содержания углерода сталь может становиться тверже и прочнее в результате термической обработки; однако он становится менее пластичным. (Пластичность — это способность твердого материала деформироваться под действием растягивающего напряжения.)

Углеродистые сталиподразделяются на эти четыре группы в зависимости от содержания углерода:

Низкоуглеродистые стали (или мягкие стали) содержат до 0.3 процента углерода и является одной из крупнейших групп углеродистой стали, охватывающей большое разнообразие форм; от плоского листа до конструкционной балки.

Среднеуглеродистая сталь содержит 0,3–0,60% углерода. Повышенное содержание углерода означает повышение твердости и прочности на разрыв, снижение пластичности и более сложную обработку. Эти стали прочнее, чем низкоуглеродистые, но их сложнее формовать, сваривать и резать.

Высокоуглеродистая сталь содержит от 0,60 до 0.75 процентов углерода, и их сложнее сваривать.

Очень высокоуглеродистая сталь содержит до 1,5% углерода и используется для изготовления изделий из твердой стали, таких как металлорежущие инструменты и пружины грузовых автомобилей. Их очень сложно резать, гнуть и сваривать.

Хотя есть стали с содержанием углерода до 2 процентов, они являются исключением. Большая часть стали содержит менее 0,35 процента углерода.

Следите за нашей следующей публикацией — мы обсудим предел прочности на разрыв и предел текучести углеродистой стали и то, как эти числа влияют на качество и прочность вашей стеллажа для поддонов.

Атрибуция фотографии: Schmimi1848. Щелкните здесь, чтобы просмотреть исходный код.

Сталь, углеродистая сталь и нержавеющая сталь, доступные для обработки с ЧПУ

Закалка в воде (серия W)

Стали, упрочняемые водой, упрочняются закалкой в воде и являются наиболее распространенной инструментальной сталью из-за их низкой стоимости. Они могут сохранять значительную твердость, но имеют тенденцию быть более хрупкими по сравнению с другими инструментальными сталями. При температуре около 300 ° F эти стали начинают размягчаться и обычно не подходят для высокотемпературных применений.

Закалка на воздухе (серия A)

Известно, что сталис закалкой на воздухе представляют собой универсальные инструментальные стали, которые содержат большое количество хрома для уменьшения деформации во время процесса термообработки. Они обладают отличной обрабатываемостью, износостойкостью и ударной вязкостью и, как известно, представляют собой хороший баланс между инструментальными сталями серий D и A.

Высокоуглеродисто-хромовый (серия D)

Инструментальная сталь серии D, содержащая большое количество углерода и хрома (10-13%), сохраняет свою твердость примерно до 800 ° F и обычно используется в кузнечных изделиях и для литья под давлением.Имея высокое содержание хрома, они иногда могут быть классифицированы как нержавеющие, однако инструментальные стали серии D имеют очень ограниченную коррозионную стойкость.

Ударопрочный (серия S)

Ударопрочные стали могут выдерживать большие объемы ударов как при высоких, так и при низких температурах, когда другие инструментальные стали могут иметь тенденцию к растрескиванию в этих условиях. Они содержат небольшое количество углерода (0,5%) и различные количества молибдена, вольфрама, хрома, кремния и марганца. Стали серии S обычно используются в битах для отбойных молотков.

Горячая обработка (серия H)

Стали горячей обработки предназначены для резки или формовки других материалов при высоких температурах. Они сохраняют высокий уровень прочности и твердости при длительном воздействии повышенных температур. Они содержат небольшое количество углерода и умеренное количество других легирующих элементов.

Закалка в масле (серия O)

Сталь серииO закаливается в масле при температуре около 1450 ° F, а затем отпускается при более низких температурах (менее 400 ° F). Обычно они используются в деревообрабатывающих инструментах, режущих инструментах и ножах и могут быть закалены до 66 HRC.

В чем разница между углеродистой сталью и нержавеющей сталью?

Сталь, термин, который фактически описывает все семейство металлических сплавов, представляет собой универсальный и распространенный тип металла с широким спектром применений и применений. Существует много марок, но большинство типов стали делятся на две широкие категории: углеродистые стали и нержавеющие стали. Хотя они имеют одинаковый основной состав железа и углерода, типы стали, как правило, содержат множество легирующих элементов. Углеродистая сталь, как правило, менее 10.Содержание хрома 5%, но сталь должна быть не менее 10,5% хрома, чтобы считаться нержавеющей. Эти различия придают каждому типу стали соответствующие свойства.

Нержавеющая сталь

Нержавеющая сталь относится к типу стали, которая определяется добавлением хрома и некоторых других легирующих элементов, таких как никель. Иногда ее называют нержавеющей сталью, поскольку она предназначена для защиты от окисления и поэтому является «неокисляемой». Под воздействием кислорода железо окисляется, вызывая ржавчину, однако хром может подвергаться воздействию кислорода, не подвергаясь этому процессу.Поэтому на нержавеющую сталь наносится защитный слой из хрома, который создает барьер между кислородом окружающей среды и содержанием железа в металле. Это позволяет ему противостоять коррозии или ржавчине и делает его «нержавеющим».

Типы нержавеющей стали

Различное содержание хрома в нержавеющей стали придает ей разные свойства, при более низком содержании хрома, как правило, получается более дешевая, но менее прочная сталь. Существуют различные типы нержавеющей стали, в том числе:

- Аустенитная , наиболее широко используемый тип нержавеющей стали, с низким пределом текучести, но высокой коррозионной и термостойкостью, обычно используется в бытовой посуде, промышленных трубопроводах и резервуарах, строительных и архитектурных фасадах — это самое большое семейство нержавеющей стали и составляет около двух третей всего производства нержавеющей стали

- Феррит , форма стали, как правило, без никеля, часто обладающая лучшей стойкостью к коррозии, нагреву и растрескиванию, чем более распространенные типы, и часто используется в стиральных машинах, бойлерах и внутренней архитектуре

- Мартенсит , который имеет тенденцию быть магнитным и менее устойчивым к коррозии, чем другие нержавеющие стали из-за низкого содержания хрома — эти материалы очень твердые и прочные и используются для изготовления ножей и лопаток турбин

- Duplex , композит из аустенитной и ферритной сталей, что делает его одновременно прочным и гибким, с вдвое большим пределом текучести, чем аустенитная нержавеющая сталь, используется в бумажной, целлюлозной, судостроительной и нефтехимической промышленности

- Осаждение , с коррозионной стойкостью аустенитных металлов, но может быть упрочнен до более высокой прочности и, следовательно, может быть чрезвычайно прочным при добавлении других элементов, таких как алюминий, медь и ниобий

Преимущества

- Коррозионные свойства

- Устойчивость к высоким и низким температурам

- Существует большое количество типов

- Прочный и долговечный

- Простота обслуживания и простота очистки

- Долговечный при относительно низкой стоимости в течение всего жизненного цикла

- Можно придать особую отделку, если требуется привлекательный косметический вид, и не тускнеет легко

- Экологически чистый и пригодный для вторичной переработки

Недостатки

- Высокая стоимость особенно при первоначальном расходе

- Металл может быть трудным в обращении, особенно без самых высокотехнологичных машин и технологий

- Часто приводит к дорогостоящим отходам и переделкам

Приложения

Нержавеющая сталь имеет широкий спектр применения и промышленных применений, в зависимости от типа используемой стали.Нержавеющая сталь была впервые использована в автомобилестроении компанией Ford в 1930-х годах компанией Ford и с тех пор используется в автомобилях для изготовления выхлопных систем, решеток, облицовки и конструктивных элементов. Это распространяется на самолетостроение, где он используется в корпусах самолетов, реактивных двигателях и шасси. Его устойчивость к коррозии, низкие эксплуатационные расходы и простота очистки делают его полезным для транспортировки и взаимодействия с химическими веществами, и его часто используют в чистых и стерильных условиях. Таким образом, медицинские технологии также широко используются.

Прочность, стойкость и гибкость некоторых нержавеющих сталей делают их обычным явлением в архитектуре, чему также способствуют его эстетические особенности и привлекательная отделка. Например, нержавеющая сталь часто используется в терминалах Eurostar в Лондоне и на мосту Helix в Сингапуре.

Одно из наиболее распространенных повседневных применений нержавеющей стали — это производство продуктов питания и общественного питания, где она используется для производства посуды, столовых приборов, кухонных принадлежностей и бытовой техники.Посуда, такая как ножи, изготавливается из менее пластичных марок нержавеющей стали, в то время как более пластичные марки используются для грилей, духовок, кастрюль и раковин.

Углеродистая сталь

Углеродистая сталь, с другой стороны, имеет гораздо более низкие уровни хрома, а вместо этого представляет собой углерод-железный сплав с несколькими другими материалами, если таковые имеются, в составе. В результате ее можно назвать «низколегированной» сталью. И нержавеющая сталь, и углеродистая сталь имеют этот основной состав, но углеродистую сталь можно определить по содержанию углерода.Обычно это около 2–2,5%, но часто бывает разным. Хотя углеродистая сталь подвержена ржавчине, в отличие от нержавеющей стали, она часто дешевле и имеет свои собственные механические свойства, зависящие от содержания углерода.

Низкоуглеродистые стали слабее и мягче, но их легко обрабатывать и сваривать; в то время как высокоуглеродистая сталь прочнее, но значительно труднее в обработке.

Типы углеродистой стали

Определяющим элементом любого сплава углеродистой стали является его содержание углерода, поэтому именно так упорядочиваются и классифицируются различные типы углеродистой стали.

- Низкоуглеродистая сталь : наиболее широко используемая форма углеродистой стали с содержанием углерода менее 0,25% — они обычно относительно слабее и мягче, но легче свариваются и пластичны, поэтому часто используются для обработки и сварка по невысокой цене

- Среднеуглеродистая сталь : с содержанием углерода 0,25-0,6% и содержанием марганца 0,6-1,65%, эти металлы можно улучшить с помощью термической обработки, хотя это может быть выполнено только на очень тонких профилях без дополнительного легирования добавлены элементы — эти стали прочнее, но менее пластичны, чем низкоуглеродистые стали

- Высокоуглеродистая сталь : это самая твердая и прочная углеродистая сталь с самой низкой пластичностью, очень износостойкая и почти всегда закаленная и отпущенная — они, как правило, имеют содержание углерода от 0.6-1,25% и марганца 0,3-0,9%

Преимущества

- Повышенная сила

- Дешевле, чем нержавеющая сталь

- Износостойкие

- Прочный и ударопрочный

- Безопасен в обращении и работе по сравнению с другими металлами

- Экологичность и простота переработки

Недостатки

- Сильно, иногда сложно работать с

- Хрупкий, нелегко изгибается или деформируется

- Более подвержен ржавчине и коррозии

- Менее привлекательный внешний вид, невозможно добиться обработки нержавеющей стали

Приложения

Углеродистая сталь различных типов применима в широком спектре отраслей и секторов.Низкоуглеродистые стали могут использоваться в деталях кузовов автомобилей, трубах, конструкциях и деталях мостов, а также пищевых банках. Среднеуглеродистая сталь используется для изготовления железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих более высокой прочности и ударной вязкости, и точно так же высокоуглеродистая сталь используется в режущих инструментах, пружинах из высокопрочной проволоки и штампах из-за ее твердости.

Можно ли приваривать нержавеющую сталь к углеродистой стали?

Хотя технически возможно сварить эти разные типы металлов вместе, широко распространено мнение, что делать это не рекомендуется.Сварка углеродистой и нержавеющей стали обычно не выполняется, поскольку они имеют разный уровень электропроводности. Углеродистая сталь обычно предварительно нагревается во время контактной сварки, поскольку она более электропроводна и не нагревается так быстро, как нержавеющая сталь. Поэтому достижение нужной температуры сварного шва часто бывает чрезвычайно трудным. Поэтому обычно рекомендуется сваривать стали одного и того же типа, а не смешивать и сочетать их.

Типы и марки стали

Углеродистая сталь

Как видно из названия, основным легирующим ингредиентом в стали этого типа является углерод.Углеродистая сталь

очень универсальна, и ее использование и свойства могут варьироваться в зависимости от содержания углерода. По мере увеличения содержания углерода сталь становится тверже и прочнее. Однако он становится менее пластичным, более хрупким и труднее поддается сварке. Кроме того, чем выше содержание углерода, тем ниже температура плавления стали.

подразделяется на четыре группы в зависимости от содержания углерода: низкое, среднее, высокое и сверхвысокое.

Низкоуглеродистая сталь

Также называемая мягкой сталью, низкоуглеродистая сталь содержит примерно 0.04–0,3% углерода. Благодаря этому он податливый, пластичный, прочный и очень легко поддается сварке. Но он нелегко закаливается и имеет относительно низкую прочность на разрыв.

Низкоуглеродистая сталь также очень универсальна и может быть изменена в зависимости от текущего проекта. Например, конструкционная сталь часто имеет более высокий уровень углерода с добавлением большего количества марганца для прочности. С другой стороны, низкоуглеродистая сталь с качеством вытяжки (DQ) имеет более низкое содержание углерода и вместо нее добавлен алюминий.

Это также одна из самых дешевых форм стали, что делает ее чрезвычайно популярной и распространенной.

Среднеуглеродистая сталь

Содержание углерода в этом металле составляет 0,31–0,6%. Кроме того, в среднеуглеродистой стали содержание марганца составляет 0,6–1,65%. Благодаря этому этот сорт обладает пластичностью, прочностью и хорошей износостойкостью. Она прочнее и тверже, чем низкоуглеродистая сталь, но ее труднее сваривать и формовать.

Среднеуглеродистая сталь широко используется для изготовления крупных деталей, кованых деталей и автомобильных компонентов. Обычно его также закаляют или подвергают термообработке для большей прочности.

Высокоуглеродистая сталь

Этот материал также известен как углеродистая инструментальная сталь и обычно содержит 0,61–1,5% углерода. Высокоуглеродистая сталь чрезвычайно твердая и хрупкая. Но из-за этого его очень сложно гнуть, сваривать или резать.

Пружины для тяжелых условий эксплуатации, режущие инструменты и высокопрочная проволока часто изготавливаются из высокоуглеродистой стали.

Ультра-высокоуглеродистая сталь

Этот металл с содержанием углерода от 1,51 до 2% может подвергаться термообработке до исключительной твердости.Специальные ножи, оси и пробойники обычно изготавливаются из сверхвысокоуглеродистой стали.

Есть некоторые виды стали с содержанием углерода более 2,5%. Но с ними так сложно работать, что они обычно изготавливаются из порошковых металлов .

Как выбрать лучшую углеродистую сталь марки

Углеродистая сталь— это металл, который используется во многих различных отраслях промышленности, поскольку он доступен по цене и обладает широким спектром свойств, которые можно использовать в различных механических приложениях.Этот тип стали содержит от 0,5 до 2,0 процентов углерода с железом и следовыми количествами других металлов в его составе. Важно выбрать подходящую марку углеродистой стали для нужд текущего проекта. Вот несколько вопросов, которые следует учитывать при выборе типа углеродистой стали.

Будет ли он сварен?

Некоторая углеродистая сталь подходит для сварки, особенно марки с низким содержанием углерода. Однако углеродистая сталь с высоким содержанием серы не является хорошим выбором для сварки, поскольку в процессе сварки металл может затвердеть и потрескаться.Сталь с более высоким содержанием углерода может использоваться для сварки, но, вероятно, потребует предварительной или последующей обработки.

Насколько прочным он должен быть?

По сравнению с металлами с более высоким содержанием углерода, низкоуглеродистая сталь может не иметь достаточной прочности на разрыв, чтобы выдерживать определенные условия. Если необходима прочность, рекомендуется использовать сталь с более высоким содержанием углерода. Высокопрочные низкоуглеродистые сплавы, такие как HSLA, которые предназначены для обеспечения более высокой прочности наряду с хорошей способностью к деформированию, также являются хорошими вариантами.

Нужна ли хорошая формуемость?

Существует много типов углеродистой стали, и они могут быть сформулированы разными способами, чтобы выявить различные возможности.Однако, как правило, углеродистую сталь с более низким содержанием углерода легче формировать, чем сталь с более высоким содержанием углерода.

Следует ли подвергать углеродистую сталь термической обработке?

Чтобы углеродистые стали легко подвергались термической обработке, они должны иметь содержание углерода 0,30 процента по массе. Углеродистые стали с более низким содержанием углерода нелегко подвергать термической обработке, так как низкие уровни углерода не позволяют стали образовывать кристаллическую структуру стали (называемую мартенситом).

Общие технические условия»

Общие технические условия»