Маркировка сталей и сплавов, как в ней разобраться. Международные аналоги коррозионно-стойких и жаропрочных сталей

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.Так в России и в странах СНГ (Украина, Казахстан, Белоруссия и др.) принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Европейская система обозначений стали, регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т. п.

До настоящего времени международные организации по стандартизации не выработали единую систему маркировки сталей.

В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь».

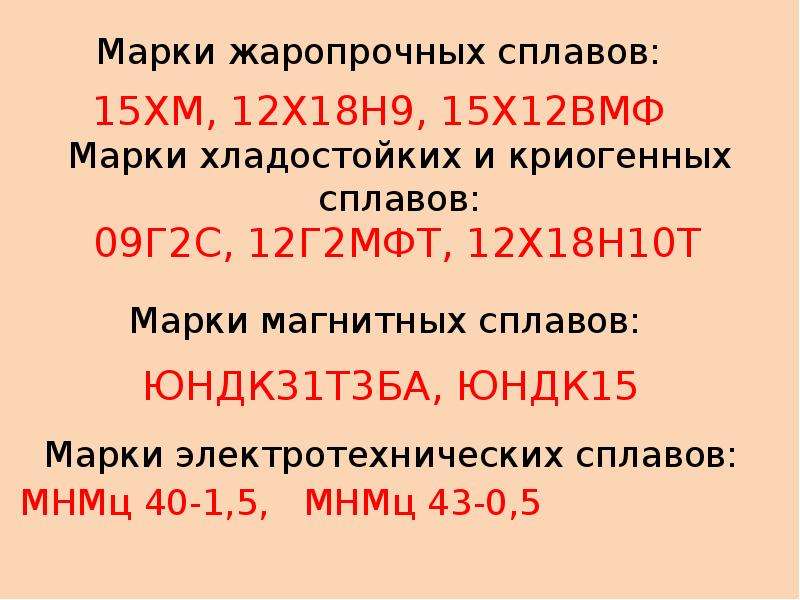

Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

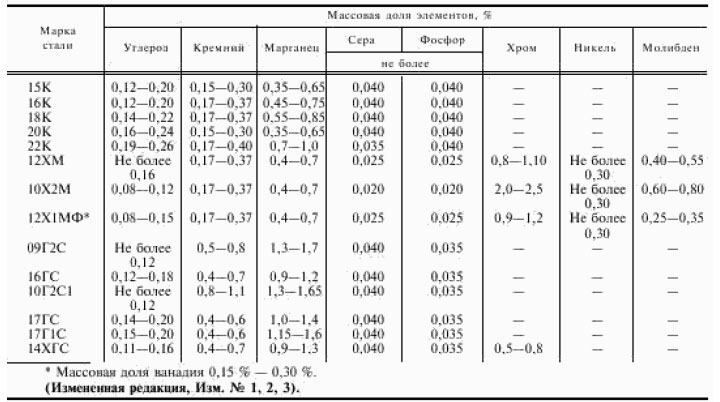

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначают буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», ДИ — сталям выплавки завода «Днепроспецсталь», например, ЭИ-435, ЧС-43 и др. Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Коррозионно-стойкие стали

Европа (EN) Германия (DIN) США (AISI) Япония (JIS) СНГ (GOST)

1.4000 X6Cr13 410S SUS 410 S 08Х13

1.4006 X12CrN13 410 SUS 410 12Х13

1.4021 X20Cr13 -420 SUS 420 J1 20Х13

1. 4028 X30Cr13 -420 SUS 420 J2 30Х13

4028 X30Cr13 -420 SUS 420 J2 30Х13

1.4031 X39Cr13 SUS 420 J2 40Х13

1.4034 X46Cr13 -420 40Х13

1.4510 X3CrTi17 439 SUS 430 LX 08Х17Т

1.4301 X5CrNI18-10 304 SUS 304 08Х18Н10

1.4303 X4CrNi18-12 -305 SUS 305 12Х18Н12

1.4306 X2CrNi19-11 304 L SUS 304 L 03Х18Н11

1.4541 X6CrNiTi18-10 321 SUS 321 08Х18Н10Т

1.4571 X6CrNiMoTi17-12-2 316 Ti SUS 316 Ti 10Х17Н13М2Т

Жаропрочные стали

Европа (EN) Германия (DIN) США (AISI) Япония (JIS) СНГ (GOST)

1.4878 X12CrNiTi18-9 321 H 12Х18Н10Т

1.4845 X12CrNi25-21 310 S 20Х23Н18

Плавка жаростойких и жаропрочных сталей: конструкционные, нержавеющие, коррозионностойкие

Жаростойкие марки стали выдерживают длительный нагрев при температуре выше 550 градусов, эти материалы способны сопротивляться агрессивным воздействиям условий окружающей среды.

Комплектующие для плавки жаростойких и жаропрочных сталей

Тигли из корундоцирконосодержащего материала

Преимущества тиглей от производителя АО «Поликор»

- высокая эрозионная стойкость и термостойкость;

- устойчивость к химическим воздействиям обеспечивает

- высокую чистоту материала расплава и готового изделия;

- широкая линейка типоразмеров.

Купить тигель

Плавка жаростойких и жаропрочных сталей осуществляется в специальных газовых печах, которые могут работать на вакууме. Такие сплавы изготавливаются по требованиям ГОСТ и отвечают всем стандартам качества. Минимальная температура плавления подбирается под конкретный материал, который необходимо расплавить и может составлять до 3410 градусов и выше.

Тигли для плавки жаростойких и жаропрочных сталей

Все печи должны быть оборудованы специальными тиглями, в которых можно переплавить такую категорию металлов до состояния сплава. Они изготавливаются из жаростойких материалов, которые устойчивы к критическим температурам и не выделяют примесей при нагреве.

Виды углеродосодержащих сплавов для плавки

ЖС6К — ВИ

ЖС6У — ВИ

ЭП-648

ВЖЛ-12

ЖС-26

ЖС-31

У нас можно заказать тигли для печей:

- изделия подходят для плавки всех марок жаропрочных сталей;

- изготавливаем любые объемы по заявленным стандартам;

- возьмемся за оптовую партию, изготовим формы для любых печей;

- гарантируем высокое качество своей продукции и справедливые цены.

Печи, оснащенные такими тиглями, могут полноценно работать всю смену в условиях высоких температур. Плавка осуществляется со строгой выдержкой временных интервалов и заданных параметров.

Применение огнеупорной продукции АО Поликор

| 20Х13 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся воздействию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.). Клапаны гидравлических прессов, лопатки паровых турбин, тарелки и седла клапанов, поршневые кольца и др. детали, подвергающиеся ударным нагрузкам и работающие при температуре до +450-500°С; изделия, подвергающиеся воздействию слабоагрессивных сред. |

| 08X13 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.). Лопатки, бандажи, трубы, а также другие изделия, для которых требуется сопротивление окислению до +800°С. Сталь ферритного класса. |

| 12Х13 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.). Турбинные лопатки, бандажи, скрепляющая проволока, детали, работающие при температуре +450-500°С; детали, работающие в атмосферных условиях и слабоагрессивных средах. |

| 12Х17 | Предметы домашнего обихода и кухонной утвари, оборудование заводов, пищевой и легкой промышленности. Сталь для изготовления сварных конструкций не рекомендуется. |

| 08Х22Н6Т | Рекомендуется как заменитель стали марок 12X18Н10Т и 08X18Н10Т для изготовления сварной аппаратуры в химической, пищевой и других отраслях промышленности, работающей при температуре не выше 300 С. Обладает более высокой прочностью по сравнению со сталью 12X18Н10Т и 08X18Н10Т. Сварные аппараты и сосуды для химического машиностроения, камеры горения и другие конструктивные элементы газовых турбин, корпуса аппаратов, днища, фланцы, детали внутренних устройств аппаратов, трубные доски и пучки, работающие при температуре от -70°С до +300°С, и соприкасающиеся с коррозионными средами. |

| 08Х21Н6М2Т | Рекомендуется как заменитель марки 10X17Н13М2Т для изготовления деталей и сварных конструкций, работающих в средах повышенной агрессивности: уксуснокислых, сернокислых, фосфорнокислых средах. Обладает более высокой прочностью по сравнению со сталью 10X17Н13М2Т. Ректификационные колонны, экстракционные, насадочные, продувные емкости, хранилища, баки, сборники и другое оборудование, работающее в окислительно-восcтановительных средах, например, при органическом синтезе, серно-кислотном производстве, в целлюлозно-бумажной промышленности. |

| 10Х14Г14Н4Т | Рекомендуется как заменитель стали марки 12X18Н10Т для изготовления оборудования, работающего в средах слабой агрессивности, а также при температурах -196 С. Обладает удовлетворительной сопротивляемостью межкристаллитной коррозии. Обладает удовлетворительной сопротивляемостью межкристаллитной коррозии. |

| 10Х17Н13М2Т, 10Х17Н13М3Т | Рекомендуется для изготовления сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, 10% уксусной кислоты и сернокислых средах. Аппараты и сосуды, работающие в средах повышенной агрессивности. Лопатки газодувки, штампуемые из листовой стали, заклепки, изготавливаемые методом горячей высадки, поковки дисков, покрышек, валов и других деталей компрессорных машин, детали турбин. |

| 08Х17Н15М3Т | Рекомендуется для изготовления сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, 10% уксусной кислоты и сернокислых средах. Практически не содержит ферритной фазы. Обладает более высокой стойкостью против точечной коррозии, чем сталь марки 10X17Н13М2Т в средах, содержащих ионы хлора. Практически не содержит ферритной фазы. Обладает более высокой стойкостью против точечной коррозии, чем сталь марки 10X17Н13М2Т в средах, содержащих ионы хлора. |

| 03Х17Н14М2 | Рекомендуется для изготовления сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, 10 уксусной кислоты и сернокислых средах. Обладает более высокой стойкостью против межкристаллитной и ножевой коррозии, чем сталь 08X17Н15М3Т и 10X17Н13М2Т. |

| 03Х17Н14М3-ИД | Обладает более высокой стойкостью против межкристаллитной и ножевой коррозии, чем сталь 08X17Н15М3Т и 10X17Н13М2Т. |

| 15Х18Н12С4ТЮ | Рекомендуется для сварных изделий, работающих в воздушной и агрессивных средах, в частности, для концентрированной азотной кислоты. |

| 08Х10Н20Т2 | Рекомендуется как немагнитная сталь для производства крупногабаритных деталей, работающих в морской воде |

| 03Х18Н11 | Применяется для тех же целей, что и сталь марки 08X18Н10Т, и для работы в азотной кислоте и азотнокислых средах при повышенных температурах. Обладает более высокой стойкостью к межкристаллитной коррозии и с повышенной стойкостью к ножевой коррозии по сравнению со сталью 12X18Н12Б. |

| 08Х18Н10Т | Рекомендуется для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н12Т. Сталь обладает повышенной сопротивляемостью межкристаллитной коррозии по сравнению со сталью 12Х18Н10Т и 12Х18Н12Т. Детали и узлы основного оборудования и трубопроводов АЭУ с водяным теплоносителем. Сварная аппаратура, работающая в растворах азотной, фосфорной, уксусной кислот, растворов щелочей и солей, теплообменники, муфели, трубы, детали печной арматуры, изделия автомобилестроения, торгового машиностроения, товары широкого потребления |

| 12Х18Н10Т | Детали и узлы основного оборудования и трубопроводов АЭУ с водяным теплоносителем. Лопатки, трубы и другие детали энергетического машиностроения, работающие при температуре до +600 С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей; днища адсорбера, регенераторы, теплообменники и др. Корпуса и другие детали, работающие под давлением при температуре от -196° С до +600° С, а при наличии агрессивных сред — до +350° С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей; днища адсорбера, регенераторы, теплообменники и др. Корпуса и другие детали, работающие под давлением при температуре от -196° С до +600° С, а при наличии агрессивных сред — до +350° С. |

| 02Х22Н5АМ3 | Для изготовления сварных труб и теплообменного оборудования |

| 10Х13Г12С2Н2Д2Б (ДИ-59) | Жаростойкая, жаропрочная аустенитная сталь до температуры 700°С для элементов оборудования теплоэнергетической (трубы поверхностей нагрева котлов энергоблоков, работающих на высоко-агрессивных органических топливах с высоким содержанием ванадия, серы и др.), нефтеперерабатывающей, нефтехимической и др. областей промышленности. областей промышленности. |

| 08Х14МФ 08Х14МФ-Ш | Трубы теплообменного оборудования, трубы, лист, поковки для энергооборудования, а также оборудования для пищевой промышленности. |

| 12Х18Н9 09Х18Н9 | Применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей конструкций, свариваемых точечной сваркой, а также изделий, подвергаемых термической обработке (закалке). Сварные детали и конструкции различного назначения, муфели термических печей, детали крепежа теплообменников, опорные элементы кладки печей. |

| 08Х18Н10 | Применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей конструкций, свариваемых точечной сваркой, а также изделий, подвергаемых термической обработке (закалке). Детали из тонкого листа и ленты в автомобилестроении, торговом машиностроении, для товаров ширпотреба, для изделий, подвергаемых закалке, для сварных аппаратов и сосудов химического машиностроения, для работы в средах, не вызывающих межкристаллитную коррозию. Детали из тонкого листа и ленты в автомобилестроении, торговом машиностроении, для товаров ширпотреба, для изделий, подвергаемых закалке, для сварных аппаратов и сосудов химического машиностроения, для работы в средах, не вызывающих межкристаллитную коррозию. |

| 12Х18Н12Т | Детали и узлы основного оборудования и трубопроводов АЭУ с водяным теплоносителем; трубы для перегревателей и коллекторов тепловых электростанций, работающие при температуре +610-640°С. Сварные аппараты и сосуды, работающие в коррозионно-активных средах (разбавленные растворы азотной и фосфорной кислот, растворы щелочей и солей). |

| 06ХН28МДТ (ЭИ-943) | Для сварных конструкций, работающих при температурах до 80°С в серной кислоте различных концентраций, за исключением 55% уксусной и фосфорной кислот, в кислых и сернокислых средах, в производстве сложных минеральных удобрений. |

| 10Х23Н18 20Х23Н18 | Трубы и детали установок для конверсии метана, пиролиза, листовые детали |

| 10Х15Н9С3Б1-Ш 02Х25Н22АМ2 | Детали установок в химической и нефтяной промышленности, газопроводы, камеры сгорания (может применяться для нагревательных элементов сопротивления) |

«Красный Октябрь» прокатал новую марку жаропрочной высоколегированной стали — Новости металлургии

Волгоградское предприятие стало первым в России, кому доверили изготовить листовой прокат из кованой слябовой заготовки данного сплава.

Аустенитную сложнолегированную кремнийсодержащую сталь марки 04Х15Н11СЗМТ будут применять для изготовления деталей и узлов оборудования энергетического машиностроения, в частности, для реакторных установок с жидкометаллическим теплоносителем. Изготовление проката для столь ответственной сферы – задача непростая, и заказчик доверил ее нескольким заводам. На «Красный Октябрь» две кованных слябовых заготовки поступили с другого российского предприятия – все этапы производства сопровождали ученые-металловеды.

«Нам предстояло разработать режим нагрева и термообработки металла, основываясь на полученных сведениях о критических температурах, – рассказал начальник отдела технологии прокатного производства Иван Любцов. – После этого в листопрокатном цехе в роликовой печи обе заготовки нагрели до заданной температуры и прокатали на стане «2000» до толщины 20 мм и 6 мм. В итоге мы получили три листа, которые были отправлены в закалочную печь ЦОЛП на термообработку».

После закалки сотрудники ЦКИ провели контрольные испытания готового металлопроката – результаты исследований показали, что продукция соответствует всем требованиям. Благодаря успешному опыту «Красный Октябрь» расширил марочный сортамент и в очередной раз подтвердил репутацию надежного поставщика высококлассных сталей.

Если вы нашли ошибку в тексте, вы можете уведомить об этом администрацию сайта, выбрав текст с ошибкой и нажатием кнопок Shift+Enter

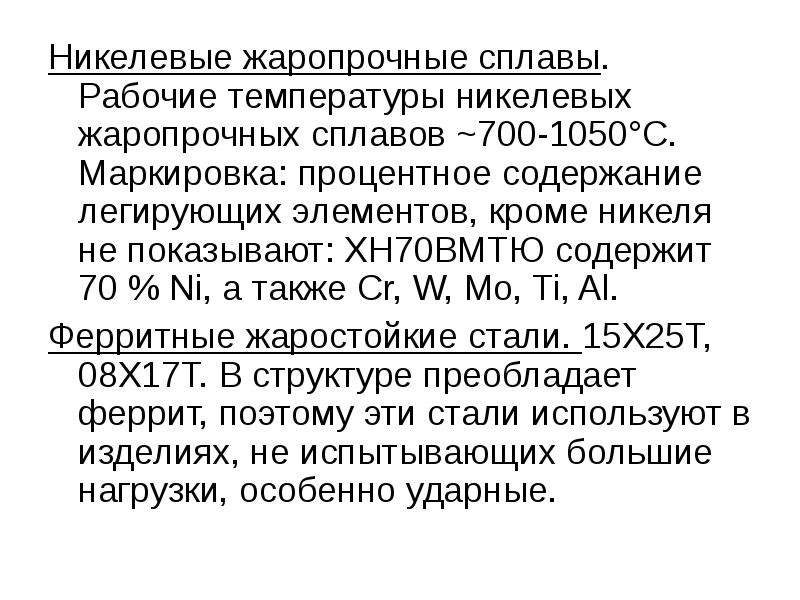

Стали высоколегированные и сплавы коррозионностойкие жаростойкие и жаропрочные (ГОСТ 5632-72) изготавливают марок: 40Х9С2, 40Х10С2М, 08X13, 12X13, 20X13, 30X13, 40X13, 10Х14АГ15, 12X17, 08X17Т, 95X18, 08Х18Т1, 15Х25Т, 15X28, 25Х13Н2, 20Х23Н13, 20Х23Н18, 10Х23Н18, 20Х25Н20С2, 15Х12ВНМФ, 20Х12ВНМФ, 37Х12Н8Г8МФБ, 13Х11Н2В2МФ, 45Х14Н14В2М, 40Х15Н7Г7Ф2МС, 08Х17Н13М2Т, 10Х17Н13М2Т, 31Х19Н9МВБТ, 10Х14Г14Н4Т, 14Х17Н2, 12Х18Н9, 17Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 12Х18Н12Т, 08Х18Г8Н2Т, 20Х20Н14С2, 08Х22Н6Т, 12Х25Н16Г7АР. Сплавы по (ГОСТ 5632-72) изготавливают марок:06ХН28МДТ, ХН35ВТ, ХН35ВТЮ, ХН70Ю, ХН70ВМЮТ, ХН77ТЮР, ХН78Т, ХН80ТБЮ. ГОСТ 5632-72 содержит и другие марки сталей и сплавов. Сплавы по (ГОСТ 5632-72) изготавливают марок:06ХН28МДТ, ХН35ВТ, ХН35ВТЮ, ХН70Ю, ХН70ВМЮТ, ХН77ТЮР, ХН78Т, ХН80ТБЮ. ГОСТ 5632-72 содержит и другие марки сталей и сплавов. |

|||

| Марки, область применения и свариваемость сталей (ГОСТ 5632-72) | |||

|

МАРКА СТАЛИ |

ЗАМЕНИТЕЛЬ

|

ПРИМЕНЕНИЕ

|

СВАРИВАЕМОСТЬ

|

|---|---|---|---|

| 40Х9С2 | Выпускные клапана двигателей, крепежные детали | Не применяется для сварных конструкций | |

| 40X1 ОС2М | Клапана двигателей, крепежные детали | Трудносвариваемая | |

| 08X13 12X13 20X13 25X1 ЗН2 |

Стали: 12X13 12Х18Н9Т Сталь: 20X13 Стали: 12X13 14X1 7Н2 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам | Ограниченно свариваемая |

| 30X13 40X13 |

Сталь: 40X13 Сталь: 30X13 |

Режущий инструмент, предметы домашнего обихода | Не применяется для сварных конструкций |

| 10Х14АП6 | Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т |

Для немагнитных деталей, работающих в слабоагрессивных средах |

Сваривается без ограничений |

| 12X17 | Сталь: 12Х18Н9Т |

Крепежные детали, работающие в кислых растворах |

Трудносвариваемая |

| 08X1 7Т 08X1 8Т1 | Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т |

Для конструкций, подвергающихся ударным нагрузкам и работающих в кислых средах |

Ограниченно свариваемая |

| 95X18 |

Детали, к которым предъявляются требования высокой твердости и износостойкости |

Не применяется для сварных конструкций |

|

| 15Х25Т | Сталь: 12Х18Н10Т |

Для сварных конструкций, не подвергающихся воздействию ударных нагрузок |

Трудносвариваемая |

| 15X28 | Стали: 15Х25Т, 20Х23Н18 |

Для сварных конструкций, не подвергающихся воздействию ударных нагрузок |

Трудносвариваемая |

| 20Х23Н13 |

Трубы и детали, работающие при высоких температурах |

Трудносвариваемая |

|

| 20Н23Н18 | Стали: 10Х25Т 20Х23Н13 |

Детали, работающие при температуре до 1100°С |

Ограниченно свариваемая |

| 10Х23Н18 |

Листовые детали, работающие при температуре до 1 100 °С |

Ограниченно свариваемая |

|

| 20Х25Н20С2 |

Детали печей, работающие при температуре до 1100°С |

Ограниченно свариваемая |

|

| 15Х12ВНМФ |

Детали, работающие при температуре до 780 °С |

Трудносвариваемая |

|

| 20Х12ВНМФ | Стали: 15Х12ВНМФ, 18Х11МНФБ |

Высоконагруженные детали |

Трудносвариваемая |

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 |

Сварные конструкции, крепежные детали |

Трудносвариваемая |

| 10Х17НЗМ2Т |

Сварные конструкции |

Трудносвариваемая |

|

| 31Х19Н9МВБТ |

Крепежные детали |

Трудносвариваемая |

|

| 10Х14П4Н4Т | Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т |

Для изготовления сварного оборудования и криогенной техники до темп. |

Трудносвариваемая |

| 14Х17Н2 | Сталь: 20X1 7Н2 |

Детали компрессорных машин |

Трудносвариваемая |

| 12Х18Н9 17Х18Н9 | Стали: 20Х13Н4Г9, 10Х14Г14Н4Т Сталь: 20Х13Н4Г9 |

Холоднокатаный лист и лента повышенной прочности |

Сваривается без ограничений |

| 08X1 8Н10 08Х18Н10Т 12Х18Н9Т12Х18Н10Т | Сталь: 12Х18Н10Т Стали: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, |

Трубы, детали печной арматуры |

Сваривается без ограничений |

Жаропрочная сталь

]]>]]>]]>Жаропрочная стальЖаропрочная сталь – сплав, используемый в условиях предельно высоких температур, при этом он не разрушается и не деформируется. Создателями металла считаются немецкие ученные, которые работали на знаменитых заводах Крупа. Потребность в подобном металле была обусловлена постоянным повышением рабочих температура изделий и деталей.

Создателями металла считаются немецкие ученные, которые работали на знаменитых заводах Крупа. Потребность в подобном металле была обусловлена постоянным повышением рабочих температура изделий и деталей.

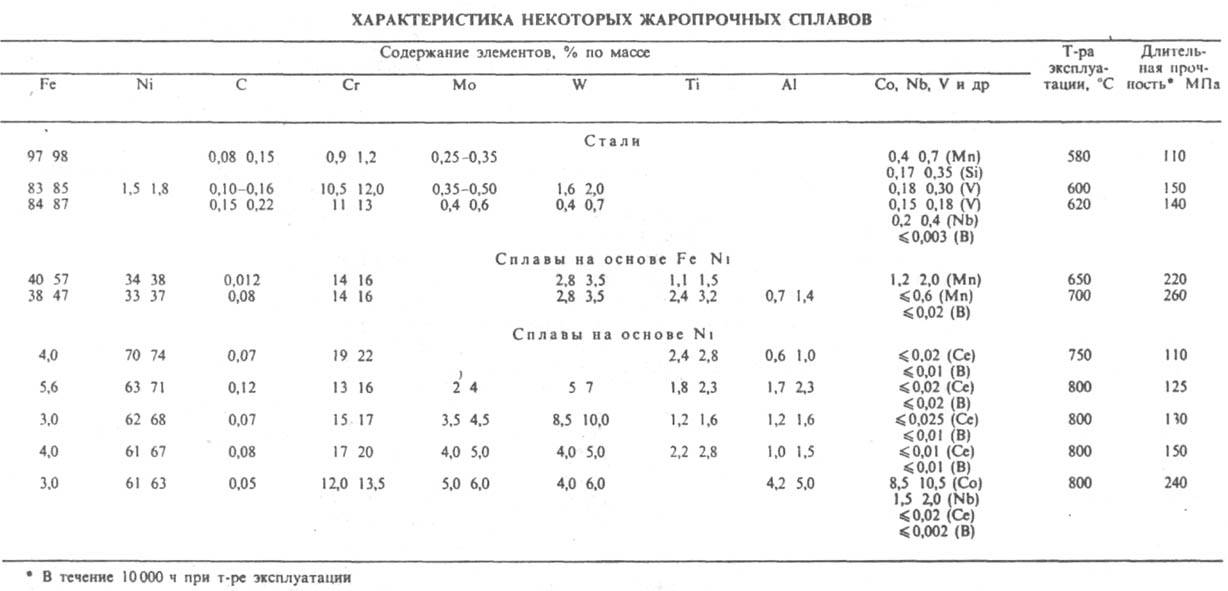

Жаропрочные сплавы используются при изготовлении лопаток газотурбинных двигателей, камер сгорания, клапанов моторов, крепежных деталей, широко применяются в авиастроении.

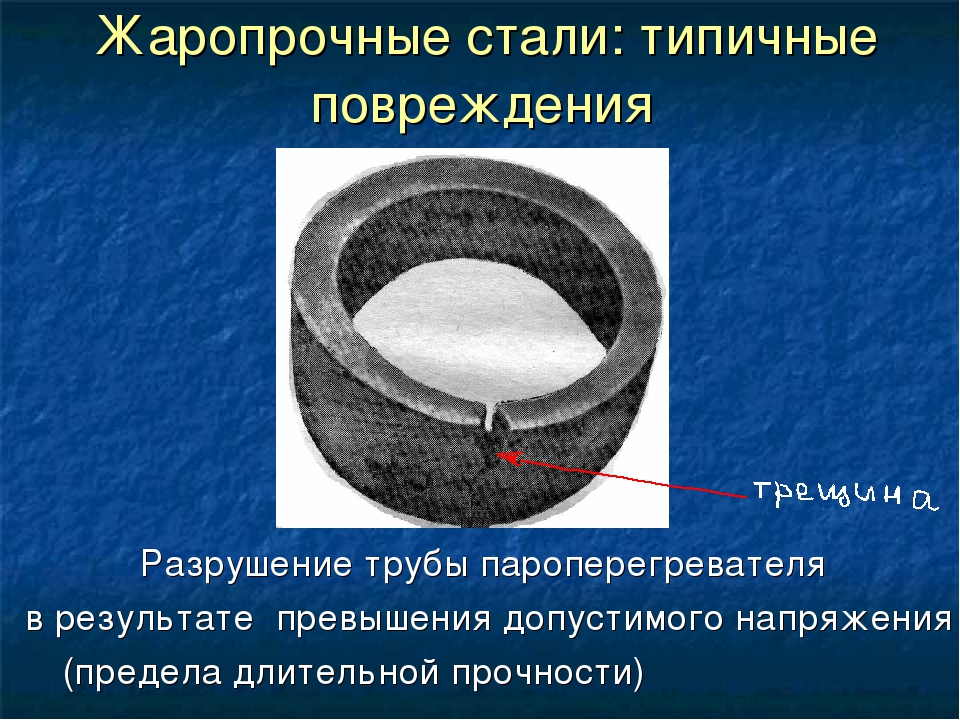

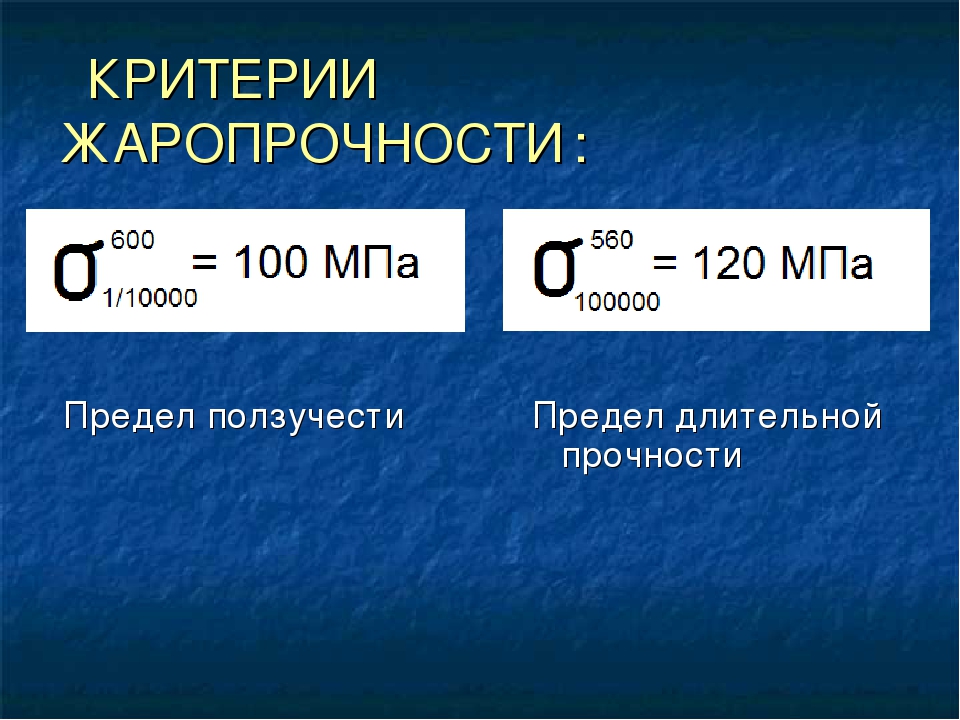

Основные характеристики жаропрочных сплавов:- Длительная прочность – это сопротивление сплава разрушению при долговременном воздействии критических температур. Возникающее напряжение приводит к разрушению сплава при данной температуре через определенное время.

- Ползучесть – это перманентная деформация, возникающая под воздействием постоянного напряжения. Главной характеристикой явления является предел ползучести. Если детали эксплуатируются в течение долгих лет, то он должен отличаться малой деформацией.

Развитие жаропрочных сталей тесно связано с экономикой. До сих пор не прекращаются исследования, направленные на создание недорогой, но отвечающей всем основным требования жаропрочной стали. Отечественные ученые достигли на этом поприще весьма впечатляющих результатов.

До сих пор не прекращаются исследования, направленные на создание недорогой, но отвечающей всем основным требования жаропрочной стали. Отечественные ученые достигли на этом поприще весьма впечатляющих результатов.

- экономным легированием;

- уровнем качественных характеристик;

- выходом годной продукции.

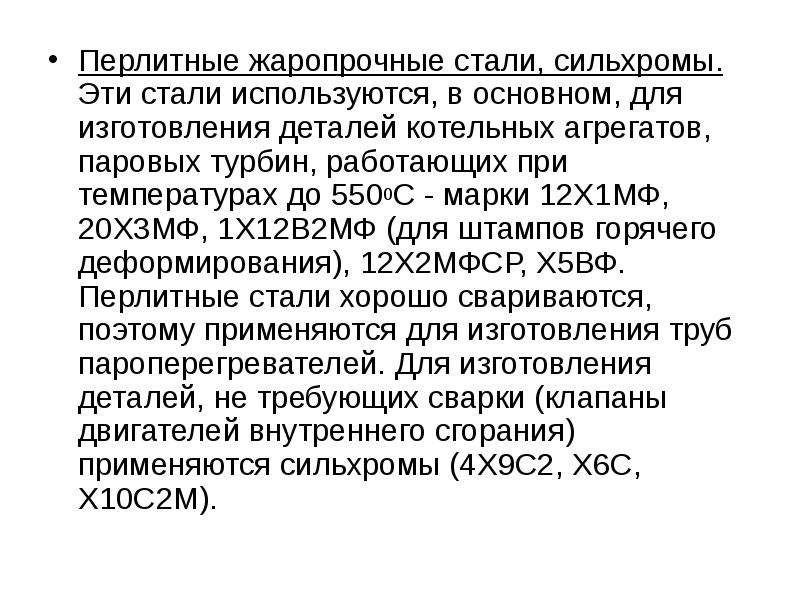

Перлитные. Используется для изготовления сварных конструкций, инструментов и специального оборудования. После отжига отлично обрабатываются режущими инструментами. Подобные сплавы можно подвергать закалке в масле, что поможет улучшить механические свойства стали.

Мартенситные стали. Могут использоваться в криогенной технике. В основном подобные сплавы имеют повышенное содержание углерода, многие из них легированы молибденом, никелем. Со свариванием мартенситных сплавов могут возникнуть трудности.

Мартенситно-ферритные стали. Выделяются высоким содержанием хрома. Широко используются в машиностроении. Из них изготовляют детали, предназначенные для длительной эксплуатации при температурах до 600° С.

Ферритные жаростойкие стали. В результате отжига приобретают мелкозернистую структуру. Медленное охлаждение с высоких температур пагубно сказывается на их основных свойствах. Сплавы приобретают хрупкость, теряют антикоррозийную стойкость.

Аустенитно-ферритные жаростойкие стали. Отличаются большой жаропрочностью, если сравнивать со сталями с высоким содержанием хрома. Подобные металлы не рекомендуется использовать для изготовления наружных деталей.

Аустенитные стали. Отличаются высокой антикоррозийной стойкостью, а также хорошей сопротивляемостью образованию окалины. Широко используются во всех отраслях отечественной промышленности.

Вернуться в каталог

| ||||

Термостойкая сталь, жаропрочная сталь, производители жаропрочных сталей

Если вам нужен жаропрочный стальной лист в офшорной спецификации в Сингапур , жаропрочный стальной лист в Индонезия или плита высокого давления в Саудовская Аравия , у нас есть плавучий запас в 800 тонн стальных листов и логистические навыки для доставки что вы хотите, когда вам это нужно.

На нашем складе / складе в Каламболи, Нави Мумбаи, Махараштра, ИНДИЯ Стальные пластины доступны в широком диапазоне специальных марок металлов, таких как марганцевая сталь , легированная сталь и нержавеющая сталь в различных спецификациях.Все запасы стальных листов соответствуют требованиям ASME, ASTM, EN и API . Стальные листы всегда доступны в излишках до 15 метров в длину, 4 метра в ширину и 300 миллиметров в толщину. Мы можем предложить решение практически любой проблемы с поставщиками стальных листов.

R-Pipe Overseas является единственным поставщиком жаропрочных стальных пластин, Hardox 400, стальных пластин Abrex 400, износостойкой стали, Sailhard Tiscral Las 07 Plate, Ar 400 Plate, высокомарганцевых пластин, марганцевых пластин Hardfield, Welten 780E Plate в Индии, которая доставила стальной лист в Саудовскую Аравию за 3 дня, в Шри-Ланку за 2 дня, в Сингапур за 12 дней, в Кувейт за 5 дней, в Объединенные Арабские Эмираты за 3 дня, в Японию за 10 дней, в Катар за 4 дня, в Индонезию за 7 дней и на Тайвань за 5 дней. Короче говоря, R Pipe за рубежом доказал, что мы единственные, кто может поставлять стальные пластины в страны Персидского залива и Азии в минимальные сроки, Итак, если вы хотите купить жаропрочные стальные пластины у надежных поставщиков и стальные пластины, специализирующиеся в Индии , проверьте наше бесплатное предложение с минимальным временем доставки в вашу страну, которое вы получите в течение часа.

Короче говоря, R Pipe за рубежом доказал, что мы единственные, кто может поставлять стальные пластины в страны Персидского залива и Азии в минимальные сроки, Итак, если вы хотите купить жаропрочные стальные пластины у надежных поставщиков и стальные пластины, специализирующиеся в Индии , проверьте наше бесплатное предложение с минимальным временем доставки в вашу страну, которое вы получите в течение часа.

Пластины из жаропрочной стали

Жаропрочная сталь — это сталь, которая способна противостоять образованию окалины при температуре выше 500 ° C.Марки жаропрочных сталей не подвергаются механическому воздействию благодаря окисленному слою, который создается в процессе проявления, когда сталь подвергается щадящим и сильным окислительным условиям при повышенных температурах.

Эта сталь обладает адгезией, а ее интенсивные оксидные слои обеспечивают термостойкость материала. Он способен поддерживать процессы при постоянном или нерегулярном воздействии рабочих температур, в результате которых температура металла превышает 650 ° C.Термостойкость стали зависит от содержания в ней хрома, кремния и алюминия.

Он способен поддерживать процессы при постоянном или нерегулярном воздействии рабочих температур, в результате которых температура металла превышает 650 ° C.Термостойкость стали зависит от содержания в ней хрома, кремния и алюминия.

Жаропрочные стали можно классифицировать по микроструктуре следующим образом:

| Классификация жаропрочных сталей | Важнейшие марки стали | Недвижимость | Сферы применения |

|---|---|---|---|

| Ферритная, ферритно-мартенситная, маренситная жаропрочная сталь | Wnr.1.4724 Wnr. 1.4742 Wnr. 1,4762 |

|

|

| Аустенитная жаропрочная сталь | Wnr. 1.4828 Wnr. 1.4841 Wnr. 1,4845 |

|

|

Жаропрочная сталь

Благодаря более высокой стойкости к химическому и механическому разрушению при повышенных температурах, жаропрочные стали широко востребованы на рынке.Благодаря своим характеристикам, таким как коррозионная стойкость, стойкость к окислению, водородная хрупкость и сопротивление ползучести, они являются идеальным выбором для высокотемпературных рабочих сред.

Сталь классифицируется по микроструктуре, которая может быть ферритно-аустенитной (дуплексной), ферритной, аустенитной и мартенситной. Состав марки стали определяется ее химическим составом.

Состав марки стали определяется ее химическим составом.

Жаропрочная сталь

| Классификация нержавеющей стали | Марки стали | Недвижимость | Сферы применения |

|---|---|---|---|

| Ферритная нержавеющая сталь | Wnr.1,4000 Wnr. 1,4016 Wnr. 1,4512 Wnr. 1,4113 пр. |

|

|

| Мартенситная нержавеющая сталь | Wnr. 1,4006 1,4006 Wnr. 1,4021 Wnr. 1,4028 Wnr. 1,4057 Wnr. 1,4034 пр. |

|

|

| Аустенитная нержавеющая сталь | Wnr. 1.4301 Wnr. 1.4305� Wnr. 1,4306 Wnr. 1,4541 Wnr. 1.4571 пр. |

|

|

| Аустенитно-ферритная (дуплексная) нержавеющая сталь | Wnr. 1.4460 Wnr. 1.4462 |

|

|

Наши партнеры по продажам доступны в следующих странах:

Индия, Объединенные Арабские Эмираты, Канада, Ангола, Аргентина, Австрия, Перу, Чили, Испания, Франция, Великобритания, Индонезия, Израиль, Кувейт, Мексика, Малайзия, Нигерия, Сербия, Сингапур, Тайвань, Чили, Бразилия, Колумбия, Гана, Дания, Польша, Коста-Рика, Египет, Ирак, Иордания, Южная Корея, Польша, Азербайджан, Пакистан, Казахстан, Шри-Ланка, Литва, Норвегия, Оман, Филиппины, Саудовская Аравия, Бангладеш, США, Катар, Россия, Вьетнам , Южная Африка, Нигерия, Мексика, Турция, Венгрия, Алжир, Беларусь, Бельгия, Бутан, Ливан, Марокко, Монголия, Боливия, Болгария, Австралия, Афганистан, Бахрейн, Хорватия, Венесуэла, Эквадор, Нидерланды, Чешская Республика, Эстония, Финляндия , Греция, Италия, Япония, Ливия, Румыния, Таиланд, Тринидад и Тобаго, Тунис, Украина, Йемен, Гонконг, Габон, Китай, Португалия, Швейцария, Новая Зеландия, Швеция, Словакия, Кения

Наши дилеры и дистрибьюторы доступны в следующих городах:

Мумбаи, Пимпри-Чинчвад, Вадодара, Калькутта, Гургаон, Ченнаи, Сурат, Дубай, Сеул, Хайдарабад, Сингапур, Абу-Даби, Ахмадабад, Нью-Дели, Бангалор, Тегеран, Калгари, Нойда, Эр-Рияд, Лондон, Куала-Лумпур, Рио Жанейро, Даммам, Коимбатур, Джакарта, Стамбул, Бангкок, Кувейт, Шарджа, Маскат, Эдмонтон, Пусан, Бхопал, Ульсан, Фаридабад, Хьюстон, Джидда, Абердин, Каир, Кодже-си, Перт, Сантьяго, Чандигарн, Индор , Мадрид, Тан, Нави Мумбаи, Пуна, Ла Виктория, Богота, Лахор, Лос-Анджелес, Алжир, Чиода, Анкара, Хошимин, Торонто, Гонконг, Раджкот, Брисбен, Петалинг-Джая, Эрнакулам, Секундерабад, Кимхэ-си , Аль-Джубайль, Порт-оф-Спейн, Тируванантапурам, Милан, Лудхиана, Москва, Даллас, Харьяна, Коломбо, Атырау, Лагос, Ханой, Ховра, Сидней, Ахваз, Мехико, Доха, Карачи, Нью-Йорк, Каракас, Вунгтау , Al Khobar, Manama, Montreal, Granada, Courbevoie, Visakhapatnam

X10CrAl13, 1.

4724, Х10CrAlSi13 — жаропрочная сталь

4724, Х10CrAlSi13 — жаропрочная стальФерритная жаропрочная сталь X10CrAlSi13, X10CrAl13, 1.4724, стойкая до 850 ℃ согласно EN 10095, SEW 470.

| Стандарт | Марка стали | |||||||

|---|---|---|---|---|---|---|---|---|

| Химический состав% | C | |||||||

| Mn: | Si: | P: | S: | Cr: | Ni: | Al: | ||

| PN | h23JS | |||||||

| <0.12 | <0,8 | 1,0 — 1,3 | <0,04 | <0,03 | 12,0 — 14,0 | <0,5 | 0,8 — 1,1 | |

| EN | X10CrAlSi13 — X10CrSiAl13 — 10 X10CrSiAl13 — X — 1,4724 | |||||||

| <0,12 | <1,0 | 0,7 — 1,4 | <0,04 | <0,015 | 12,0 — 14,0 | — | 0. 7 — 1,2 7 — 1,2 | |

| SEW | X10CrAl13 — X 10 CrAl 13 | |||||||

| <0,12 | <1,0 | 0,7 — 1,4 | <0,04 | <0,015 | 12,0 — 14,0 | — | 0,7 — 1,2 | |

| UNI | X10CrAl12 — X 10 CrAl 12 | |||||||

| <0,12 | <0,6 | 1.5 — 2,0 | <0,04 | <0,03 | 11,0 — 13,0 | — | 1,1 — 1,3 | |

| AF | Z13C13 — Z 13 C 13 | |||||||

| 0,10 — 0,15 | <1,0 | <0,75 | <0,04 | <0,015 | 12,0 — 13,5 | — | — | |

| ГОСТ | 10Х13СЮ | |||||||

0. 07 — 0,12 07 — 0,12 | <0,8 | 1,2 — 2,0 | <0,03 | <0,025 | 12,0 — 14,0 | — | 1,0 — 1,8 | |

X10CrAl13, 1.4724 — Описание и спецификация

Термостойкость ферритная сталь с содержанием хрома 13% с добавкой алюминия и стойкостью к 950C на воздухе. Материал показывает удовлетворительную стойкость к восстановительным газам, содержащим соединения серы ниже 850 ° C. Это экономичная альтернатива жаропрочным никель-аустенитным нержавеющим сталям, особенно с точки зрения механической обработки и компонентов, работающих при низких нагрузках.Он характеризуется низким сопротивлением при работе в азотирующей, карбонитрирующей и науглероживающей средах. Мацерация температурного порога> 950 ° C приводит к росту зерен структуры, что даже вызывает необратимую хрупкость материала даже после охлаждения деталей. Ферритная структура X10CrAl13 значительно ограничивает пластичность, ударопрочность и прочностные свойства продукта. Из-за трудностей, связанных с холодной штамповкой, формование следует проводить при повышенных температурах 100-350 ° C с поперечным сечением до 6 мм.Более высокие деформации и толщины должны формироваться при температуре 700-850C. диапазон. Сталь имеет меньшую зернистость, чем сталь с добавлением 17-18% хрома.

Из-за трудностей, связанных с холодной штамповкой, формование следует проводить при повышенных температурах 100-350 ° C с поперечным сечением до 6 мм.Более высокие деформации и толщины должны формироваться при температуре 700-850C. диапазон. Сталь имеет меньшую зернистость, чем сталь с добавлением 17-18% хрома.

Наиболее часто используемый метод дуговой сварки требует прихватывания кромок, оставляя щель большего размера, чем в случае углеродистой стали. Материалы толщиной более 3 мм следует сваривать с обеих сторон с чередованием слоев внахлест в противоположных направлениях. Сварка требует медленного нагрева до 100-200С газовой горелкой с мягким пламенем.Для сварки используются электроды с 13% Cr и 25% Cr + 18% Ni. После сварки изделие требует отжига. Сталь проявляет высокую хрупкость после длительной эксплуатации при высоких температурах.

Породы, используемые для производства деталей печей, реакторов, аппаратов в промышленности синтетических волокон, вакуумных камер, опор для нагревателей, горелок, деталей из пластификаторов, реакторов, деталей паровых котлов, рельсов, колпаков, труб для промышленных печей, деталей горелок и сажеобдувок.

Механические свойства X10CrAlSi13, X10CrAl13, 1.4724 в + состоянии

- Предел прочности, R м : 450 — 650 МПа

- Предел текучести, R e :> 250 МПа

- Удлинение, A:> 13%

- Твердость: <192 HB

- Модуль упругости, E = 206 ГПа

- Теплоемкость, c p = 500 Дж * кг -1 * K -1

- Теплопроводность, λ = 21 Вт * м -1 * К -1

- Удельное сопротивление, Ом: 0,75 мкОм * м

- Коэффициент линейного расширения, α: 10.5 — 12,5 * 10 -6 K -1

Термостойкость и механические свойства при повышенных температурах h23JS, X10CrAl13, X10CrAlSi13, 1.4724

| Свойства (МПа) | Температура (℃) ) | ||||||

|---|---|---|---|---|---|---|---|

| 600 | 700 | 800 | 900 | ||||

| Прочность на ползучесть, R z / 10000 | 29 | 8 | 3 | 1. 5 5 | |||

| Предел ползучести, R z / 100000 | 13,2 | 3,7 | 1,3 | 0,6 | |||

| Предел ползучести, R 1/1000 | 34 | 10 | 4 | 1,5 | |||

Термическая и пластическая обработка X10CrAl13, X10CrAlSi13, 1.4724

- Прокатка и ковка при температуре 1100-800 ℃

- Отжиг + A при 800-860 ℃ с охлаждением вода или воздух

В вышеперечисленных марках мы поставляем:

Прочие обозначения и эквиваленты:

h23JS, X10CrAlSi13, X 10 CrAlSi 13, X10CrAl13, X10 CrAl13, X10 CrAl13, X 10 CrAl13 X 10 CrAl 12, 1.4724, Z13C13, Z 13 C 13, 1Cr19Al3, X10CrSiAl13, X 10 CrSiAl 13, CSN 17125, 10Х13СЮ, 10Ч23СЮ, 10х23СЮ, 10Х23СЮ.

ТЕПЛОСТОЙКИЕ СПЛАВЫ | QualityCastings

Стальные сплавы, содержащие более 20% хрома, образуют защитную, устойчивую поверхностную окалину при воздействии высоких температур в окислительной атмосфере до 1100 ° C. Когда в эти сплавы добавляются никель и углерод, образуется ряд жаропрочных сплавов для работы. во множестве высокотемпературных приложений.

Когда в эти сплавы добавляются никель и углерод, образуется ряд жаропрочных сплавов для работы. во множестве высокотемпературных приложений.

Повышенное содержание никеля постепенно стабилизирует аустенит в жаропрочных сталях, от дуплексной структуры, специально разработанной для сернистых сред (R80), через сплавы с измеренным соотношением феррит / аустенит (R81, R83) до полностью аустенитных сплавов (R84, R85).

Регулируя содержание никеля, хрома и углерода и включая добавки редкоземельных элементов, ниобия и вольфрама, можно изготавливать отливки, выдерживающие высокотемпературные термоциклы, науглероживание и высокие нагрузки.В более тяжелых условиях используется ряд марок со значительно повышенным содержанием никеля (R87, R88). Обычно эти суперсплавы содержат добавки одного или комбинации редкоземельных элементов, ниобия, вольфрама и кобальта (R87Nb, R88Nb, R89). Таким образом получается сплав, способный абсорбировать значительное количество углерода в течение длительного времени без значительного охрупчивания.

ТЕПЛОУСТОЙЧИВАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | |

| R71 | AS 2074-L5E, A217-C5 |

| R72 | AS 2074-h3A, A217-C12 |

| R78 | A297-HC |

| R80 | A297-HE |

| R81 | A297-HF |

| R82 | A297-HK |

| R83 | AS 2074-H8B, A297-HH |

| R83 LC | AS 2074-H8A A351-Ch30 |

| R84 | AS 2074-H8E-2, A297-HK |

| R84 LC | AS 2074-H8E-1, A351-CK20 |

| R84 HC | AS 2074-H8E-2, A351-HK40 |

| R85 | A297-HL |

| R86 | Ingersoll Rand Spec, IR 519 |

| R87 | A297-HP |

| R88 | A297-HU |

| R88 Nb | В. С. Специальный сплав С. Специальный сплав |

| 20/20 Вт | Q.C. Специальный сплав |

| 15/35 | A297-HT |

| 20/25 | A297-HN |

| INC601 | Инколой 601 |

| INC 800HT | Инколой 800HT |

| INC 825 | Инколой 825 |

| INC 625 | Инколой 625 |

СПЛАВЫ НА ОСНОВЕ КОБАЛЬТА | |

| R89 | Manurite 35K или Supertherm |

| Q99 | UMCO 50,51 |

| Q96 | СТЕЛЛИТ 6 |

| Q100 | Стеллит 1 или 3 |

Resistant Steel — обзор

6.

1 Введение

1 ВведениеУстойчивые к ползучести стали, используемые в энергетике и нефтехимической промышленности, обычно основаны на низкоуглеродистых, низколегированных сталях, легированных соответствующим количеством хрома, молибдена, вольфрама или ванадия. Типичные области применения включают сосуды высокого давления, паровые трубы, толстостенные трубы, способные выдерживать высокое давление, парогенерирующее оборудование и оборудование для обработки пара, такое как трубы пароперегревателя, валы ротора паровых турбин и нефтехимические реакторы.

Помимо достаточных механических свойств, дополнительными требованиями являются простота изготовления и стабильность.Стабильность в этом случае требует стойкости к окислению и коррозии, стойкости к графитизации и стабильности микроструктуры, что является предпосылкой сопротивления ползучести.

Неоспоримый факт, что термический КПД при производстве электроэнергии зависит от рабочих температур, поэтому было и остается постоянное стремление найти технологии материалов, которые позволяют более высокие рабочие температуры. Это касается не только таких применений, как турбинные материалы, но и рабочие температуры труб и теплообменников.

Это касается не только таких применений, как турбинные материалы, но и рабочие температуры труб и теплообменников.

До 1920-х годов в зоне впуска пара использовались железоуглеродистые стали с ограничением до температуры 350 ° C и давления около 15 бар (1,5 МПа). Результаты испытаний на растяжение в горячем состоянии использовались для оценки сталей и для проектирования компонентов.

В 1920-х годах стали были разработаны с использованием испытаний на растяжение и краткосрочных испытаний на ползучесть, чтобы удовлетворить потребности в работе при температуре пара 450 ° C и давлении 35 бар (3,5 МПа). Такие тесты, как испытание скорости ползучести DVM (Deutseher Verband für Materialforschung und -prüfung), были разработаны в Германии. 1 ASMe (Американское общество инженеров-механиков) и AStM (Американское общество испытаний и материалов) предложили тесты для определения пределов деформации ползучести для деформаций 0,01%, 0,1%, 1% и разрыва для периодов времени от 500 до 2000 часов.

Было проведено исследование нескольких сталей с различным содержанием молибдена, хрома, никеля и ванадия. Например, были разработаны сплавы с составом Fe-0,15C- (0,3-0,5) Mo вес.%, Fe-0,13C-1Cr-0,5Mo вес.% 2 и Fe-0,1C-2,25Cr-1Mo вес.%. 3 В 1950-х годах для газовых турбин была разработана сталь Fe-Mo-V с составом Fe-0,14C-0,5Mo-0,3 мас.% С повышенным сопротивлением ползучести, а затем она прошла длительные испытания для паровых установок. . Сталь состава Fe-0,25C-1,25Cr-1Mo-0,3 мас.% Также используется с 1950-х годов для использования в роторах турбин, корпусах, болтах и небольших поковках.

Стали с низким содержанием хрома широко используются при температурах ниже 565 ° C, составляя основу как электроэнергетики, так и нефтехимической промышленности с 1960-х годов.Двумя классическими сталями для этих целей являются сплавы Fe-214Cr-1Mo мас.% и Fe-1Cr-Mo-V мас.%. низколегированный состав обычно приводит к бейнитной микроструктуре при охлаждении из аустенита, хотя перед эксплуатацией применяется тяжелый отпуск, поэтому было бы точнее называть эту микроструктуру «сильно отпущенным бейнитом».

Большинство факторов, которые привели к стабильности сталей Ni-Cr-Mo-V и Cr-Mo-V, были установлены к 1970-м годам. Приблизительно в 1980–1995 годах был достигнут прогресс в производстве сверхчистой стали.это позволяет производить стали, практически не подверженные перегреву во время ковки или отпускному охрупчиванию во время эксплуатации, или охрупчиванию из-за ползучести сульфидными частицами, со снижением стоимости <20%. 4

В настоящее время компоненты, работающие при повышенной температуре, используемые в условиях ползучести, обычно проектируются на основе максимально допустимого напряжения в условиях ползучести, которое определяется пределом прочности при ползучести в течение 100 000 часов (11 лет), а иногда и 200 000–300 000 часов испытаний. это должно соответствовать расчетному сроку службы установки около 20–30 лет.Срок службы может быть уменьшен или увеличен путем осмотра, и, вероятно, потребуется больше знаний о металлургическом состоянии материалов для оценки безопасного остаточного срока службы.

Abe 5 и другие отметили, что максимальная температура около 565 ° C была достигнута для обычных низколегированных ферритных сталей. Разработаны высокопрочные сплавы с содержанием Fe- (9-12) Cr мас.%, Способные работать при температурах металла до 650 ° C. В ответственных компонентах стали обычно подвергаются нагрузкам 15–100 МПа в диапазоне температур 450–600 ° C.Наттинг отметил, что большинство исследователей пришли к выводу, что мало что можно сделать для дальнейшего повышения температуры эксплуатации сталей Ni-Cr-Mo-V и Cr-Mo-V, и исследования были перенесены на сплавы с высоким содержанием хрома. 4

В сталях для электростанций общая тенденция заключалась в стремлении достичь более высоких температур за счет увеличения легирования хромом. это более высокое содержание хрома приводит к большей стойкости к коррозии и окислению, хотя это потребовало дополнительных добавок сплава для предотвращения образования чрезмерной доли дельта-феррита.высокое общее содержание сплава увеличивает прокаливаемость, так что при охлаждении образуется мартенсит.

Основным преимуществом высоколегированных сталей является стойкость к коррозии и окислению, достигаемая за счет образования защитного оксидного слоя. Кажется, что в конструкции мало внимания уделяется микроструктуре, которая образуется при охлаждении. Представляется возможным, что в будущем можно будет разработать стали с улучшенными свойствами ползучести за счет использования различных фазовых превращений для обеспечения лучшего контроля конечной микроструктуры.Мартенситные стали не обязательно обладают лучшими характеристиками ползучести, как было продемонстрировано, например, Bhadeshia 6 , который сравнил сопротивление ползучести бейнитной стали Fe-214Cr-1Mo мас.% С мартенситной Fe-9Cr-1Mo мас.% При идентичной термообработке. , как показано на рис. 6.1. Соответствующие диаграммы превращения время – температура представлены на рис. 6.2. Было показано, что улучшение свойств ползучести коммерческих мартенситных сталей может быть связано с дальнейшей модификацией этих сплавов с использованием ниобия, ванадия, кобальта или вольфрама.

6.1. Сравнение сопротивления ползучести бейнитного 2¼ Cr1Mo мас.% С мартенситным 9Cr1Mo мас.% При идентичных термообработках, по Бхадешии [6].

6.2. Расчетные диаграммы TTT для (A) 0,15C-0,25Si-0,5Mn-1Mo-2,3Cr мас.%, (B) 4,3Cr и (C) 9,3Cr мас.%. 6

Как указано выше, окончательной термообработкой сталей является отпуск или старение в диапазоне температур 500–650 ° C. Это полезно для свойств ползучести, стабилизации микроструктуры за счет более точного приближения к равновесной микроструктуре перед эксплуатацией.Используемая микроструктура представляет собой отпущенный мартенсит или отпущенный бейнит. Было высказано предположение, что мартенситная микроструктура может позволить выделение более многочисленных и более мелких частиц карбида из-за более высокой плотности дефектов. Это обеспечит более высокую начальную прочность и может привести к лучшему сопротивлению ползучести в некоторых температурных режимах, а более крупное распределение карбидов по-прежнему будет достигнуто за счет более длительных отпусков. Бейкер и Наттинг [7] рассмотрели выделение карбида из двух различных исходных микроструктур в Fe-214Cr-1Mo мас.%.Эксперименты по изотермическому превращению продемонстрировали лишь небольшую разницу в выделении карбидов в интересующем температурном диапазоне (500–650 ° C) для достижения сопротивления ползучести.

Бейкер и Наттинг [7] рассмотрели выделение карбида из двух различных исходных микроструктур в Fe-214Cr-1Mo мас.%.Эксперименты по изотермическому превращению продемонстрировали лишь небольшую разницу в выделении карбидов в интересующем температурном диапазоне (500–650 ° C) для достижения сопротивления ползучести.

Типичные диапазоны спецификаций жаропрочных сталей, обычно используемых на электростанциях, показаны в таблице 6.1.

Таблица 6.1. Типовые диапазоны спецификаций жаропрочных сталей. Концентрация серы обычно находится в диапазоне 0,005–0,02 мас.%, А фосфора 0,005–0,025 мас.%

| мас.% | C | Si | Mn | Ni | Mo | Cr | V | Прочее |

|---|---|---|---|---|---|---|---|---|

| 14CrMoV | 0.15 | 0,25 | 0,5 | 0,05 | 0,5 | 0,3 | 0,25 | |

| Диапазон | & lt; 0,18 | 0,1–0,6 | 0,4–0,65 | 0,45–0,65 | 0,25–0,35 | 0,2–0,3 | ||

| 1CrMoV | 0,25 | 0,25 | 0,75 | 0,7 | 1,0 1,1 | 0,35 | ||

| Диапазон | 0. 24–0,31 24–0,31 | 0,17–0,27 | 0,74–0,81 | 0,6–0,76 | 0,65–1,08 | 0,98–1,15 | 0,27–0,36 | |

| 214Cr1Mo | 0,15 | 0,25 | 0,5 0,1 | 1,0 | 2,3 | 0,0– | ||

| Диапазон | & lt; 0,16 | & lt; 0,05 | 0,3–0,6 | — | 0,9–1,1 | 2–2,5 | — | |

| Mod214Cr1Mo | 0.1 | 0,05 | 0,5 | 0,16 | 1,0 | 2,3 | 0,25 | 0,03Ti, 0,0024B |

| 3Cr112Mo | 0,1 | 0,2 | 1,0 | 0,1 | 1,5 | 3,0 | 0,1 | |

| Диапазон | & lt; 0,16 | & lt; 0,5 | 0,3–0,6 | — | 0,45–0,65 | 4–6 | — | |

| 312NiCrMoV | 0.24 | 0,01 | 0,2 | 3,5 | 0,45 | 1,7 | 0,1 | |

| Диапазон | & lt; 0,29 | & lt; 0,11 | 0,2–0,6 | 3,25–4 | 0,25–0,6 | 1,25–2 | 0,05–0,15 | |

| 9Cr1Mo | 0,1 | 0,6 | 0,4 | — | 1 | 9 | – | |

| Диапазон | & lt; 0. 15 15 | 0,25–1 | 0,3–0,6 | — | 0,9–1,1 | 8–10 | — | |

| Mod 9Cr1Mo | 0,1 | 0,35 | 0,4 | 0,05 | 0,95 | 8,75 | 0,22 | 0,08Nb, 0,05 N |

| Диапазон | 0,08–0,12 | 0,2–0,5 | 0,3–0,6 | & lt; 0,2 | 0,85–1,05 | 8–9,5 | 0,18–0,25 | 0.06–0,1Nb, 0,03–0,07 N, & lt; 0,04Al |

| 9Cr12MoWV | 0,11 | 0,04 | 0,45 | 0,05 | 0,5 | 9 | 0,2 | 1,84 Вт, 0,07Nb, 0,05 Н |

| Диапазон | 0,06–0,13 | & lt; 0,5 | 0,3–0,6 | & lt; 0,4 | 0,3–0,6 | 8–9,5 | 0,15–0,25 | 0,03–0,1 Nb, 0,03–0,09 N, & lt; 0,04Al |

| 12CrMoV | 0.2 | 0,25 | 0,5 | 0,5 | 1 | 11,25 | 0,3 | 0,35 Вт |

| Диапазон | 0,17–0,23 | & lt; 0,5 | & lt; 1 | 0,3–0,8 | 0,8–1,2 | 10–12,5 | 0,25–0,35 | & lt; 0,7 Вт |

| 12CrMoVNb | 0,15 | 0,2 | 0,8 | 0,75 | 0,55 | 11,5 | 0. 28 28 | 0,3Nb, 0,06 N |

Закупка термостойкой стали со склада

Закупка термостойкой стали со складаSie sollten JavaScript в браузере Ihrem активен, всем Funktionen и Inhalte dieser Веб-сайт оптимально для Sie dargestellt werden können .

Мы предлагаем распиловку термостойкую сталь со склада, доступную в виде круглого, плоского и листового металла.

Термостойкая сталь демонстрирует отличные прочностные свойства при высоких температурах.При выборе жаростойких марок стали следует учитывать механическое напряжение, максимальные температуры и предполагаемое применение.

Термостойкая сталь 1.0460 обеспечивает термостойкость до 480 ° C. Напротив, 1.7380 может работать при температуре до 580 ° C в непрерывном режиме.

Работа с термостойкой сталью Рабочая температура термостойкой стали составляет от 400 до 600 ° C, что обеспечивает достаточную стойкость к высокотемпературной коррозии.Жаропрочная сталь в основном легирована молибденом, хромом, ванадием и вольфрамом. Это приводит к достаточной структурной устойчивости и хорошему сопротивлению ползучести. Термостойкая хромоникелевая сталь не может использоваться при температурах выше 600 ° C.

Это приводит к достаточной структурной устойчивости и хорошему сопротивлению ползучести. Термостойкая хромоникелевая сталь не может использоваться при температурах выше 600 ° C.

На нашем веб-сайте вы можете направить запросы относительно нашего большого стального торгового склада и получить обзор требований к более высоким температурам для жаропрочных стальных и жаропрочных стальных профилей.

Обработка термостойкой сталиМы будем рады выпилить и фрезеровать сталь по индивидуальным размерам и гарантировать быструю доставку.

Мы будем рады ответить на любые ваши вопросы и предоставить бесплатное ценовое предложение. Свяжитесь с нами сейчас для получения дополнительной информации.

Свяжитесь с нами

Штаб-квартира в Германии

Am Güterbahnhof 6-8

01609 Gröditz

Телефон: +49 (0) 35263 665-0

Завод в Германии

Industriestraße D6

01619 Zeithain Телефон: 99 9009 (0) 3525 65724-0

Больше мест, больше обслуживания клиентов. Наши представительства по всему миру помогают нам предлагать еще больше услуг, быстрое время отклика и контакты с партнерами, находящимися рядом с вами.

Наши представительства по всему миру помогают нам предлагать еще больше услуг, быстрое время отклика и контакты с партнерами, находящимися рядом с вами.

К обзору местоположения

Уровни коррозионной стойкости нержавеющей стали

Акцент на коррозионную стойкость важен в значительной степени из-за различных типов окружающей среды, в которых используются конечные продукты. Давайте начнем с основного практического правила, согласно которому чем выше содержание хрома в нержавеющей стали, тем более устойчивым к коррозии является продукт. Все нержавеющие стали представляют собой сплавы на основе железа, содержащие не менее 10,5% хрома. Остальная часть состава определяется различными легирующими элементами, которые контролируют микроструктуру сплава.

Сегодня существует множество различных марок нержавеющей стали, которые делятся на пять семейств:

1. Аустенитная

2. Ферритная

3. Мартенситная

4. Дуплексная

5. Осадочная закалка

Каждая семья имеет свой набор преимуществ по сравнению с другими:

Но когда дело доходит до коррозионной стойкости, какое семейство нержавеющей стали занимает первое место? Сравним три из пяти семейств:

3.

Мартенситный

МартенситныйВ целом, мартенситные нержавеющие стали считаются «умеренными» с точки зрения коррозионной стойкости.Подобно низколегированным или углеродистым сталям, мартенситные нержавеющие стали похожи по структуре на ферритные, но их можно упрочнить или упрочнить с помощью термической обработки, что также может сделать их более хрупкими. Это связано с добавлением углерода. Основным легирующим элементом этого семейства является хром.

Нефтяная промышленность, как и медицина, активно использует мартенситную нержавеющую сталь, в первую очередь для хирургического оборудования.

Среди наиболее широко используемых марок мартенсита — 410. Этот поддающийся термообработке продукт идеально подходит для применений на воздухе, в пресной воде или с ограниченным количеством химикатов и кислот; среды, в которых агрессивные элементы не являются серьезными.

Для применений, где требуется более высокая коррозионная стойкость, идеально подходит 416. Этот сорт устойчив к коррозии натуральных пищевых кислот, основных солей, воды и большинства атмосферных условий.

2. Ферритный

Считайте коррозионную стойкость этого семейства нержавеющих сталей «от умеренной до хорошей», причем эти уровни повышаются с увеличением содержания хрома. Ферритная нержавеющая сталь содержит железо-хромовые сплавы с объемно-центрированной кубической кристаллической структурой — это простые хромистые нержавеющие стали с различным содержанием хрома от 12 до 18%.Но это означает, что их немного сложнее производить, чем стандартную аустенитную нержавеющую сталь.

В целом свариваемость и ударная вязкость ферритных нержавеющих сталей не так хороши, как у аустенитных. Уровень коррозионной стойкости этого семейства от умеренного до хорошего повышается с увеличением содержания хрома. Это делает его идеальным для использования в таких областях, как бытовая техника и посуда.

Одна из наиболее широко используемых ферритных нержавеющих сталей — это 430. Используемая как в промышленных, так и в потребительских товарах, она предлагает сочетание хорошей коррозионной и жаростойкости с хорошими механическими свойствами, а также стойкостью к окислению до 15008 F.

Для применений, где требуется более высокая коррозионная стойкость, идеально подходит 416. Этот сорт устойчив к коррозии натуральных пищевых кислот, основных солей, воды и большинства атмосферных условий.

1. Аустенитный

Аустенитный сплав получил звание самого устойчивого к коррозии. Это связано с тем, что в нем самый высокий уровень хрома среди семей. Коррозионные свойства этого металла можно даже отрегулировать в соответствии с различными условиями окружающей среды путем корректировки легирующих элементов, например, изменения содержания углерода или молибдена.

Фактически, вы можете сказать, что аустенитная сталь является самым популярным семейством всех нержавеющих сталей, поскольку около 50% нержавеющей стали, используемой сегодня, происходит из этого семейства, а именно типа AISI 304, который содержит 18% хрома и 8% никель.

Посмотрите на свое обычное оборудование для пищевой или молочной промышленности, и вы увидите продукт на основе аустенитной нержавеющей стали. Даже такие громкие конструкции, как Крайслер-билдинг в Нью-Йорке, построены с использованием этого семейства нержавеющей стали марки 302 (304 с высоким содержанием углерода), если быть точным.

Даже такие громкие конструкции, как Крайслер-билдинг в Нью-Йорке, построены с использованием этого семейства нержавеющей стали марки 302 (304 с высоким содержанием углерода), если быть точным.

Популярность этого материала обусловлена множеством факторов, в том числе:

• Отличная свариваемость

• Хорошая формуемость

• Хорошая доступность на рынке — и доступен в широком диапазоне размеров, форм и отделки поверхности

Одна из наиболее широко используемых марок нержавеющей стали 304 является аустенитной. Этот термостойкий сплав обеспечивает хорошую коррозионную стойкость ко многим химическим веществам, вызывающим коррозию, а также к промышленной атмосфере. Обладая хорошей формуемостью, 304 легко сваривается всеми распространенными методами.Вариант со сверхнизким содержанием углерода, называемый 304L, позволяет избежать вредного выделения карбида при сварке. Этот вариант обеспечивает такую же стойкость к коррозии, что и 304, но с несколько более низкими механическими свойствами.

Когда дело доходит до максимальной устойчивости к коррозии, победитель определяется добавленным уровнем содержания хрома сверх минимальных 10,5%. В конечном счете, существует марка нержавеющей стали для каждой потребности — все сводится к тому, какой член семейства имеет правильную комбинацию свойств (см. Диаграмму выше) для вашего конечного применения.

(PDF) Термостойкие стали, эволюция микроструктуры и оценка срока службы на электростанциях

Тепловые электростанции

224

[23] Я. Хосой, Н. Вад, С. Кунимицу, Т. Урита. J Nucl Mater 1986, 461 141.

[24] Л. Корчакова, Дж. Холд, М. А.Дж. Somers. Характеристика материалов, 2001, 47, 111.

[25] R.U. Хусеманн, В. Бендик, К. Хаарманн. Новый материал 7CrMoVtiB10-10 (T24)

для водяных стенок котла.PWR-Vol. 34, 1999 Совместная конференция по энергетике, т. 2.

Нью-Йорк: ASME; 1999. с. 633–40.

[26] Дж. Арндт, К. Хаарманн, Г. Коттманн, Дж. К. Вайллант, В. Бендик, Ф. Дешайес. Книга

Бендик, Ф. Дешайес. Книга

T23 / T24 — новые марки для водяных стенок и пароперегревателей. Vallourec &

Mannesmann Tubes; 1998

[27] В. Бендик, Дж. Габрел, Б. Хан, Б. Ванденберге. Новые низколегированные жаропрочные ферритные стали

T / P23 и T / P24 для применения на электростанциях Международный журнал

Сосуды под давлением и трубопроводы, 2007, 84, 13.

[28] В.К. Sikka, R.L. Klueh, P.J. Maziasz, et al. Механические свойства новых марок сплавов Fe–

3Cr – W. Amer Soc Mech Eng Трубопроводы для сосудов под давлением, 2004, 476: 97.

[29] М. Игараши. Сталь 2.25Cr – 1.6W – V – Nb. Ползучесть жаропрочных сталей и суперсплавов

. В: Yagi K, Merkling G, Kern TU, Irie H, Warlimont W., редакторы.

Численные данные Ландольта – Борнштейна и функциональные взаимосвязи в науке и

Технологии, Группа VIII: Передовые материалы и технологии, том 2.Берлин,

Гейдельберг, Нью-Йорк: Springer-Verlag; 2004. С. 74–83.

[30] J. Yu, C.J. McMahon, Metall. Trans., 1980,11A, 277.

[31] S.-H. Сун, Х. Чжуан, Дж. Ву, L.-Q. Вэн, З.-Х. Юань, Т.-Х. Си. Зависимость температуры перехода вязкой-

в хрупкую от сегрегации границ зерен фосфора для стали

2.25Cr1Mo. Материаловедение и инженерия A, 2008, 486, 433 ..

[32] J.D. Robson, H.K.D.H. Бхадешия. Моделирование последовательностей выпадения осадков в стали для электростанций.

Часть 1: Кинетическая теория. Материаловедение и технологии 1997, 13: стр. 631 — 639.

[33] Сингх Р., Сингх С. Р. Исследование остаточного ресурса ползучести в магистральных трубопроводах из Cr-Mo-V,

Int. J. Pres. Вес. & Трубопровод 73 1997, 89–95.

[34] Н. Фудзита, H.K.D.H. Бхадешия. Моделирование одновременной последовательности карбидов сплавов в стали для электростанций

ISIJ International, 2002, 42 (7), 760.

[35] А. Балтушникас, Р. Левинскас, И. Лукоштуте. Кинетика карбидообразования при старении перлитной стали 12Х1МФ

. Матер. Наук, 2007, 13 (4), 286-292.

Матер. Наук, 2007, 13 (4), 286-292.

[36] J.D. Robson, H.K.D.H. Бхадешия. Кинетика осаждения в стали для электростанций

Calphad, 1996, 20 (4), 447.

[37] T. Fujita. Достижения в области жаропрочных сталей с содержанием 9–12% Cr для электростанций. В: Viswanathan R,

Bakker WT, Parker JD, редакторы. Труды 3-й конференции по достижениям в технологии материалов

для ископаемых электростанций. Лондон (Великобритания): Институт материалов

; 2001. с. 33–65.

[38] К. Х. Мэйор, В. Бендик, Р. У. Хусеманн, Т. Керн и Р. Б. Скарлин, Новые материалы для

Повышение эффективности тепловых электростанций, работающих на ископаемых месторождениях, 1988 г. Совместная

Power Generation Conf., PWR-Vol.33, Vol.2, ASME 1988, в Балтиморе, США

[39] Сталь Super 12 Cr, обновление, Climax Molybdenum Company, M571 782 15M, New

York , 1983.

[40] V. Vodárek и A. Strang. Влияние никеля на процессы осаждения. В сталях 12CrMoV

при ползучести при 550 ℃.

-253 °С

-253 °С Жаростойкими сварными соединениями являются соединения, обладающие высокой стойкостью против химического разрушения поверхности в газовых средах при температурах свыше 550-6000С. Жаропрочными сварными соединениями являются соединения, работающие при этих температурах в нагруженном состоянии в течение определенного времени (жаропрочные соединения должны обладать при этом достаточной жаростойкостью).

Жаростойкими сварными соединениями являются соединения, обладающие высокой стойкостью против химического разрушения поверхности в газовых средах при температурах свыше 550-6000С. Жаропрочными сварными соединениями являются соединения, работающие при этих температурах в нагруженном состоянии в течение определенного времени (жаропрочные соединения должны обладать при этом достаточной жаростойкостью).  Сварка разнородных сталей. Сварка чугуна.

Сварка разнородных сталей. Сварка чугуна.

�

� 1.4006 подходит для сварки. Обычно требуется последующая термообработка. Если этого не сделать, коррозионная стойкость стали снизится.

1.4006 подходит для сварки. Обычно требуется последующая термообработка. Если этого не сделать, коррозионная стойкость стали снизится. 1.4301, Wnr. 1.4541 и Wnr. 1.4571 отлично подходят для сварки. Wnr. 1.4305 не рекомендуется для сварки, однако эта марка стали обеспечивает лучшую обрабатываемость.

1.4301, Wnr. 1.4541 и Wnr. 1.4571 отлично подходят для сварки. Wnr. 1.4305 не рекомендуется для сварки, однако эта марка стали обеспечивает лучшую обрабатываемость. 1.4541: приложение идентично Wnr. 1.4301, однако, лучше подходит для работы с механическими нагрузками.

1.4541: приложение идентично Wnr. 1.4301, однако, лучше подходит для работы с механическими нагрузками.