МАЛОГАБАРИТНЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИКОВЫХ ОТХОДОВ Текст научной статьи по специальности «Промышленные биотехнологии»

УДК 66.046.51

МАЛОГАБАРИТНЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИКОВЫХ ОТХОДОВ

Свиридов Алексей Сергеевич, младший научный сотрудник; ФГБНУ ФНАЦ ВИМ, Москва, Российская Федерация

Аннотация: В работе рассмотрена концепция 3R, основанная на принципе «сокращение-повторное использование-переработка». Поднята проблема переработки и повторного использования полимерных отходов за счет применения малогабаритного экструдера для аддитивных технологий. Предложена принципиальная схема малогабаритного экструдера.

Ключевые слова: концепция 3R; пластиковые отходы; экструзия; аддитивное производство; экструдер; филамент.

SMALL-SIZED EXTRUDER FOR RECYCLING PLASTIC WASTE

Abstract: The paper considers the concept of 3R, based on the principle of «reduction-reuse-recycling». The problem of recycling and reuse of polymer waste due to the use of a small-sized extruder for additive technologies is raised. A schematic diagram of a small-sized extruder is proposed.

The problem of recycling and reuse of polymer waste due to the use of a small-sized extruder for additive technologies is raised. A schematic diagram of a small-sized extruder is proposed.

Keywords: 3R concept;plastic waste; extrusion; additive manufacturing; extruder; filament.

For citation: Sviridov A.S. Small-sized extruder for recycling plastic waste // Scince without borders, 2021, no. 1 (5), pp. 30-35.

Внедрение концепции круговой экономики является наиболее востребованной в современном обществе и ведет за собой решение экологических и социальных проблем.

Рост населения, интенсивное использование ресурсов и неконтролируемое загрязнение окружающей среды, в том числе и пластиками, вынудили внедрить еще одну экономическую замкнутую систему, основанную на прицепах 3R «сокращение-повторное использова-

ние-переработка» (рис. 1) [2].

Пластмассы появились в нашей ежедневной жизни около 100 лет назад. Они являются незаменимыми материалами с различными свойствами и сферами применения. К их главным преимуществам можно отнести высокую механическую прочность, низкую плотность, малый вес, простоту обработки и достаточно низкую стоимость [3]. Благодаря этим преимуществам пластики нашли широкое применение в производстве упаковки, автомобильной промышленности, электроэнергетике, строительстве и

Рисунок 1 — Концепция 3R

транспорте, а также в медицине, сельском хозяйстве и в набирающем популярность последние несколько лет аддитивном производстве.

Наряду с достаточно обширным перечнем преимуществ у пластмасс есть и немаловажный недостаток. Их повсеместное применение и распространение является источником огромного количества отходов, утилизация которых является серьезной проблемой как в России, так и в мире [4]. Во многих странах пластиковые отходы не обрабатываются и вывозятся на свалки. Площадь свалок ограничена, и количество хранимых пластмасс растет с каждым годом [5]. Ужесточение правил обращения с отходами необходимо для своевременной рекуперации материалов и энергосбережения в соответствии с требованиями концепции 3R.

В рамках переработки пластиковых отходов существует множество методов и технологий: повторная экструзия, механическая переработка, а также повторное использование химических веществ или использование

термических методов, генерирующих энергию (сжигание, пиролиз, газификация и т. д.) [6, 7, 8]. К перспективному методу переработки материалов для повторного использования в аддитивном производстве относится повторная экструзия. В качестве сырья, как правило, используются РЕТ-отходы (бутылки, пресс-формы, пленки, ленты и т.д.), предварительно измельченные и очищенные от различного рода загрязнений [9, 10].

д.) [6, 7, 8]. К перспективному методу переработки материалов для повторного использования в аддитивном производстве относится повторная экструзия. В качестве сырья, как правило, используются РЕТ-отходы (бутылки, пресс-формы, пленки, ленты и т.д.), предварительно измельченные и очищенные от различного рода загрязнений [9, 10].

Переработку РЕТ-отходов условно можно разделить на механическую, химическую и термическую. Наиболее распространенной и экономически выгодной является механическая. К основным ее этапам относятся:

Подготовительная работа. По возможности отходы должны собираться уже в отсортированном виде, не смешиваясь с другими полимерами и различными загрязняющими объектами. Особенно тщательно должны отсекаться отходы, содержащие ПВХ, так как они даже в незначительном количестве могут вызвать материальную деградацию и даже повредить

Наиболее подходящим объектом для переработки является спрессованная кипа из однородного цвета.

Наиболее подходящим объектом для переработки является спрессованная кипа из однородного цвета.Промывка. Для очистки полимерных отходов существуют специализированные стиральные машины периодического действия. Промывка осуществляется в водном растворе моющего средства с добавлением трина-трийфосфата, соотношение которых не должно превышать 1:2. Основным фактором при очистке полимерных отходов должно быть соблюдение условия возможности утилизации промывочного материала в сточные воды.

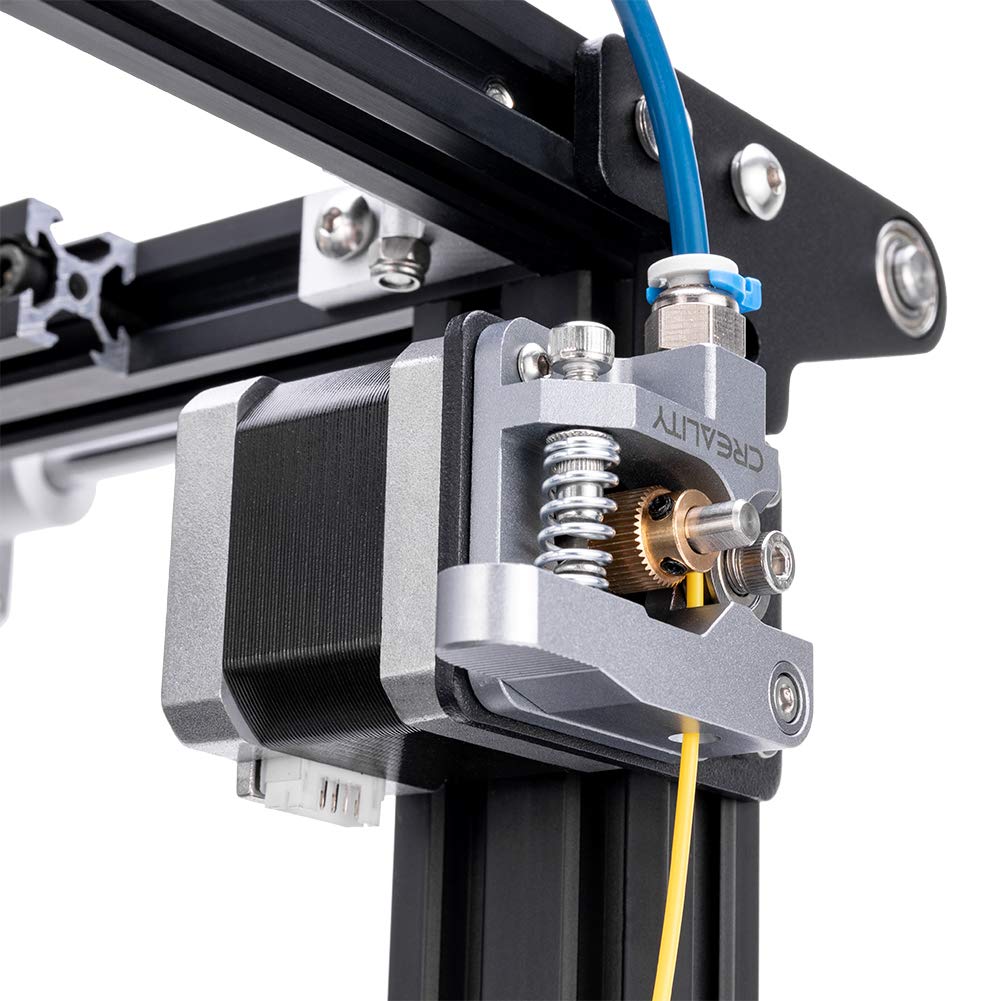

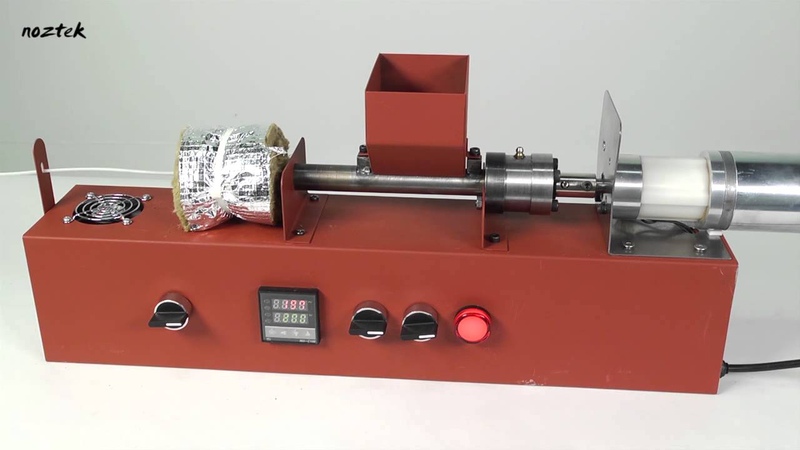

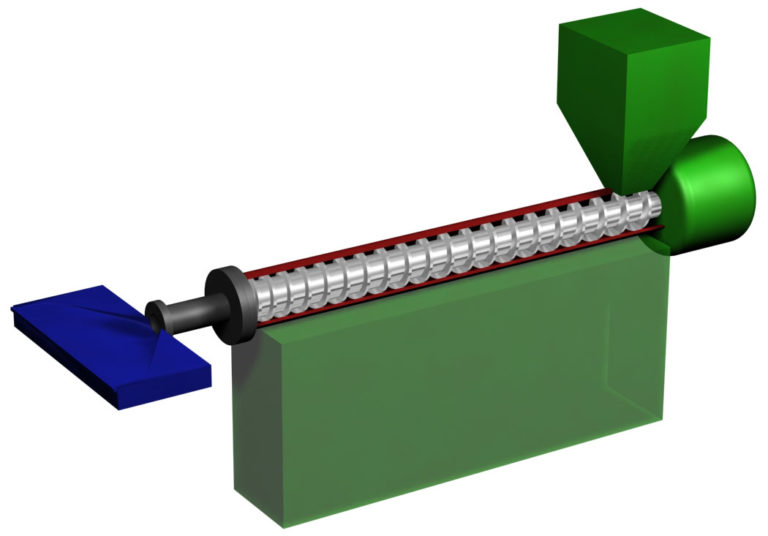

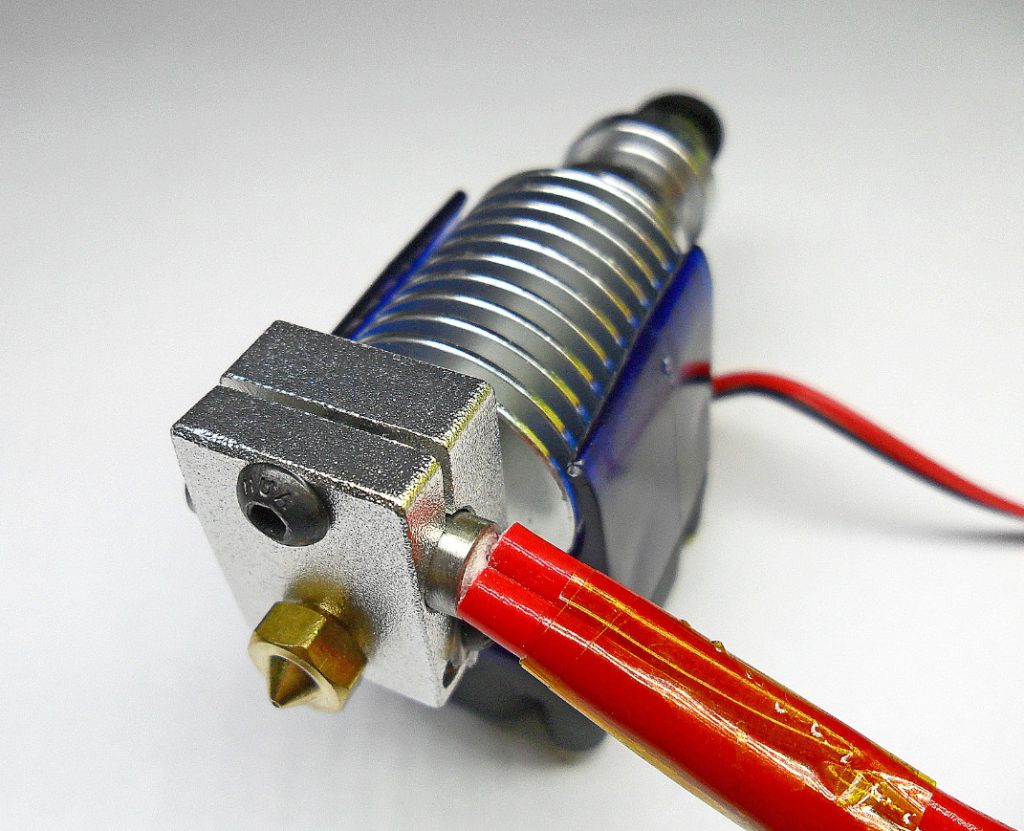

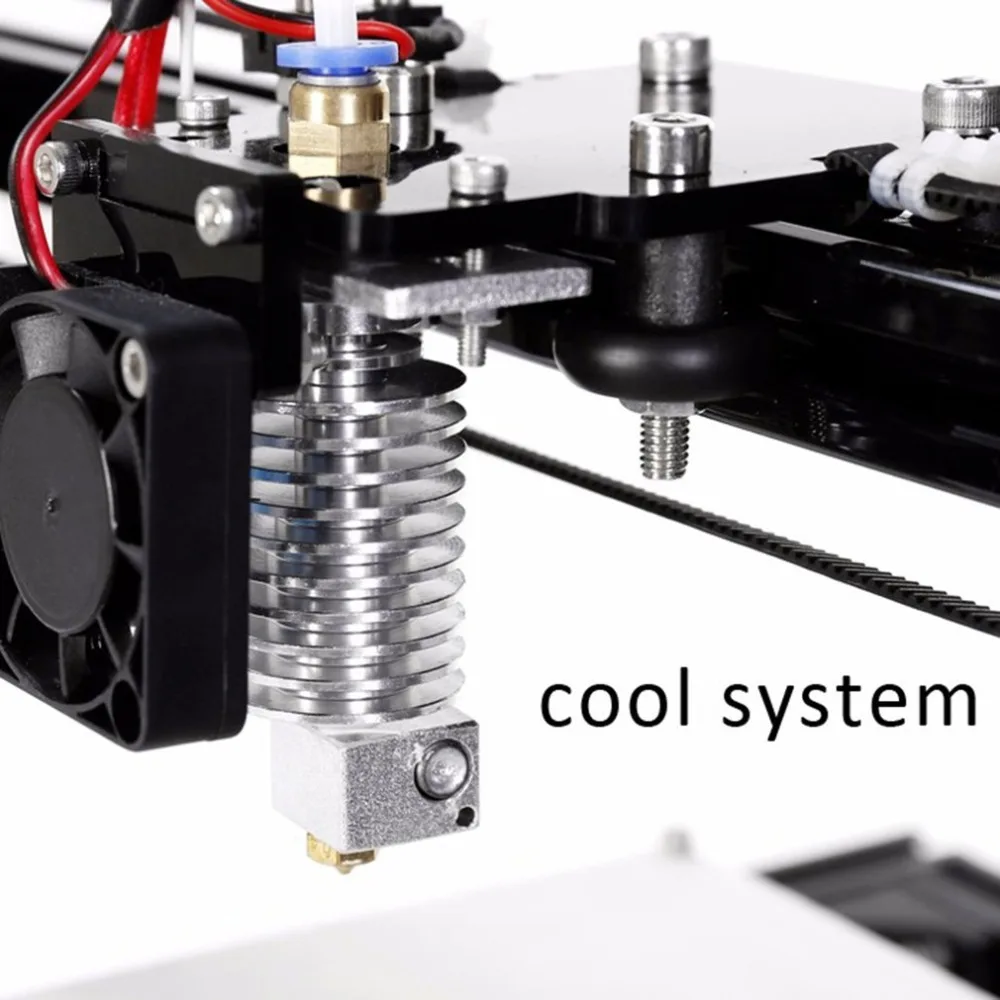

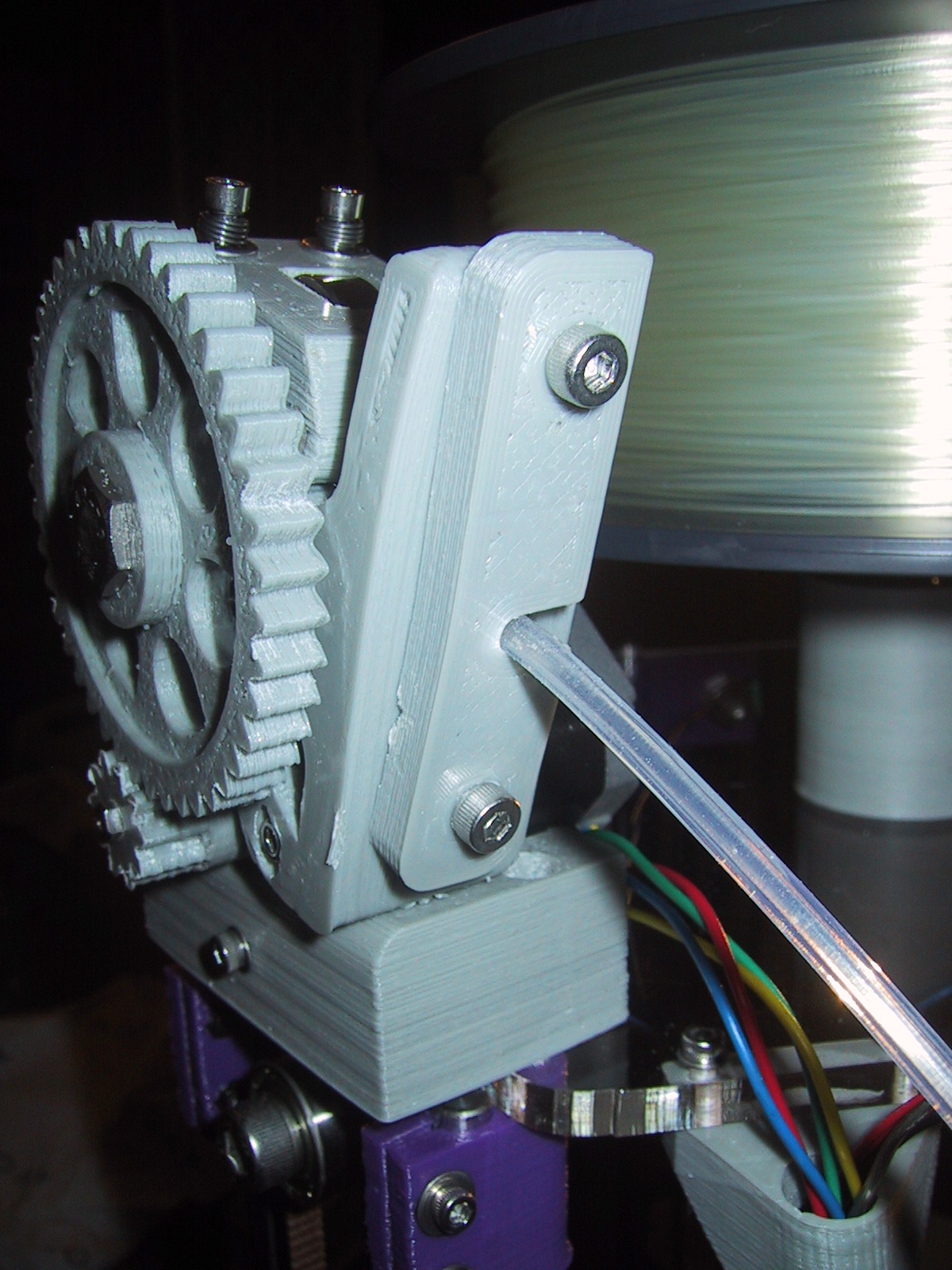

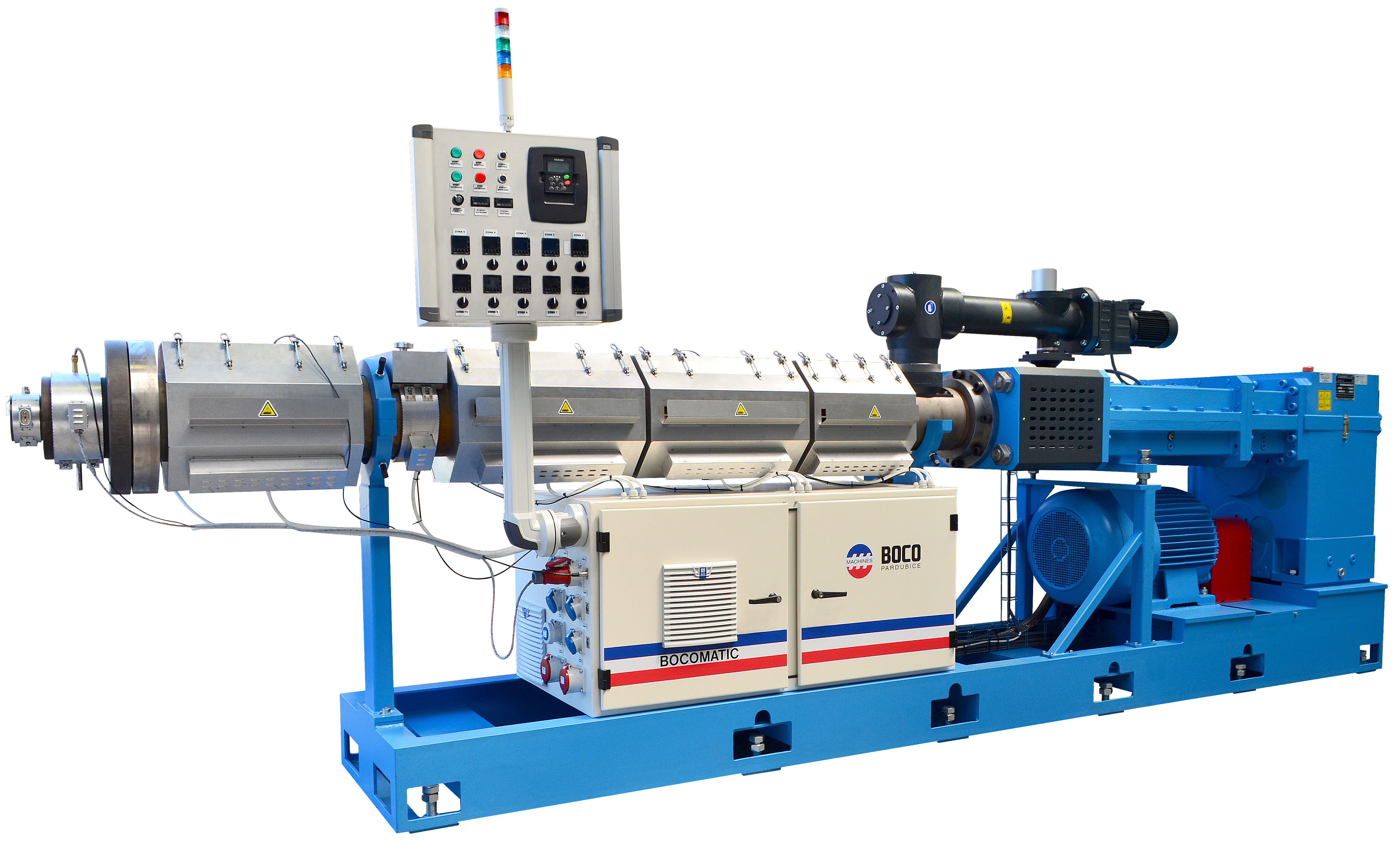

Предлагается применение малогабаритного экструдера для изготовления материала под технологию 3D-M-чати FDM (рис.

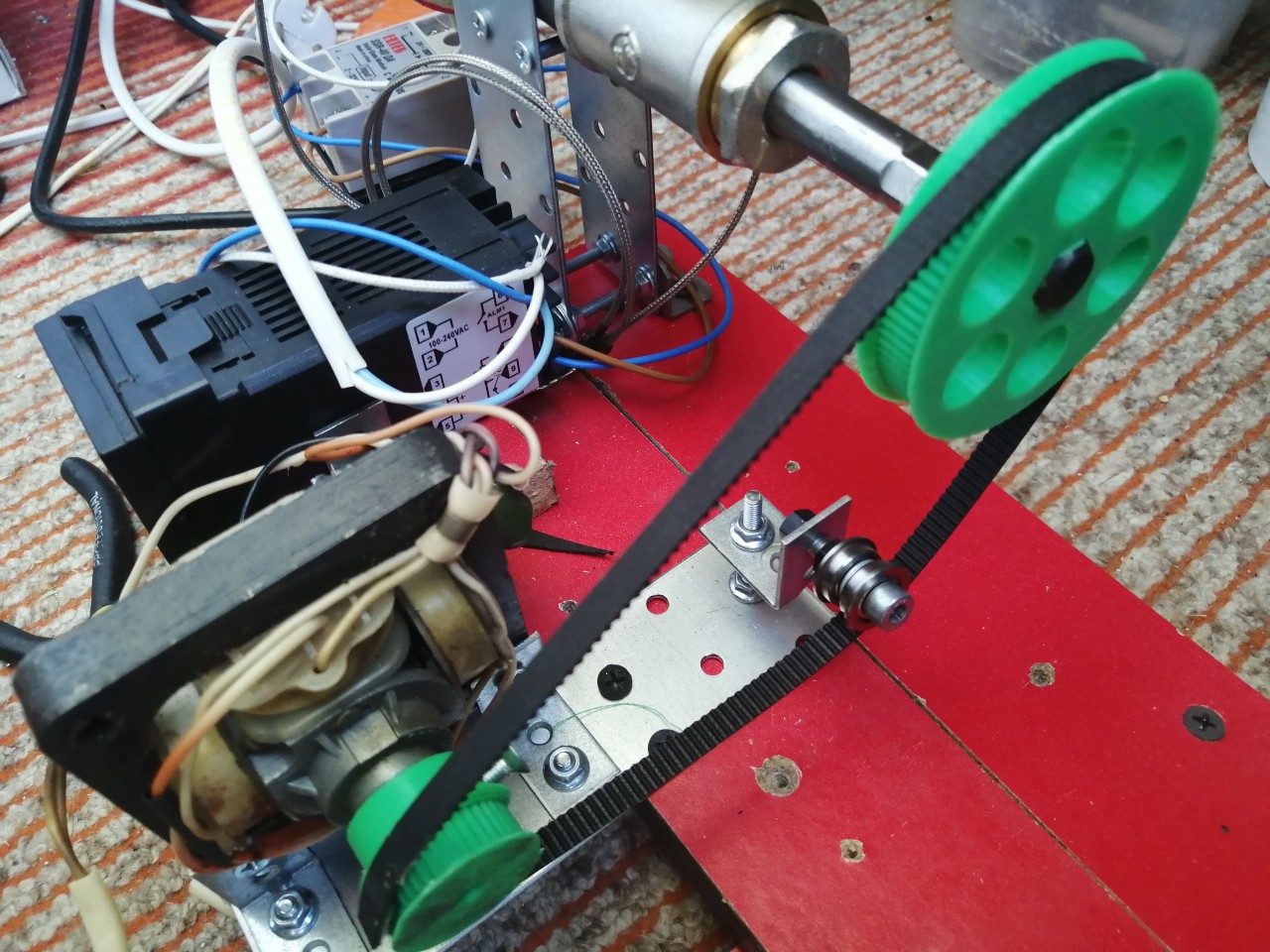

ной величины, с высокой производительностью, что важно для получения равномерного диаметра филамента по всей его длине. В корпусе будет предусмотрено место для установки фильтра перед попаданием расплава к сменной фильере (5). Фильеры будут выполнены из латуни. Равномерное вращение шнека планируется достичь за счет применения привода с передаточным отношением 15:1. К основным техническим характеристикам такого типа малогабаритного экструдера для переработки вторичных материалов можно отнести:

— температура нагревателя — до 320 градусов Цельсия;

— погрешность температуры -2-3 градуса Цельсия;

— сменные фильеры — под диаметр 1,75 и 2,85 мм;

— отклонения по диаметру филамен-та в пределах от -0,25 до +0,25мм;

— производительность в пределах от 0,3 до 1,5 кг/ч в зависимости от используемого материала.

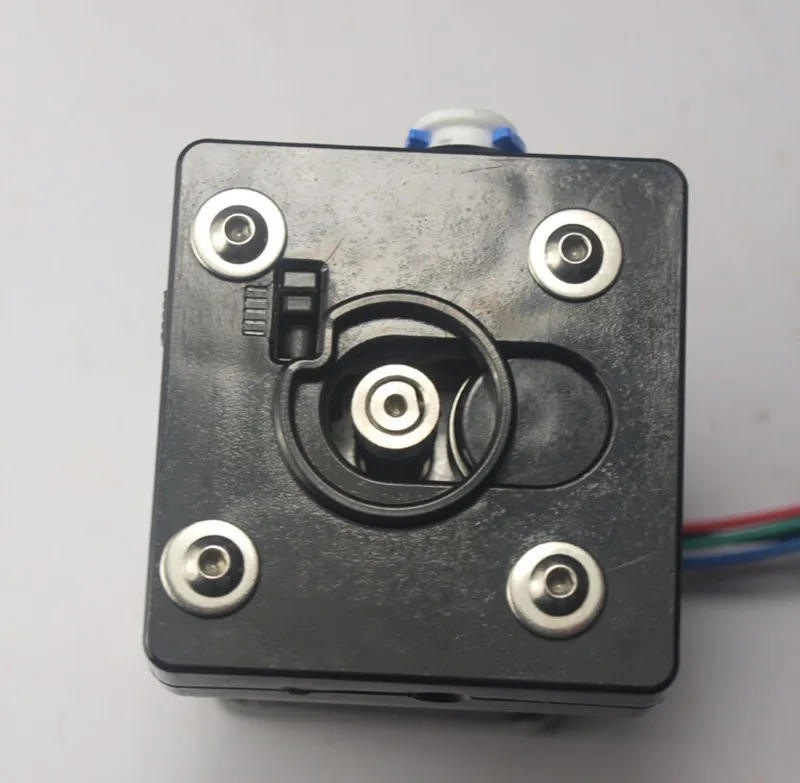

Принцип действия технологии FDM заключается подготовке CAD-модели, предварительно оптимизированной в специализированный G-код. Модель изготавливается путем экструзии термопластичного полимера с образованием слоев по мере затвердевания материала после выдавливания из сопла. Филамент подается из катушки в нагретое сопло за счет использования шагового двигателя с определенной частотой вращения. Оно перемещается как в горизонтальном, так и вертикальном направлении с помощью механизма с числовым программным управлением, тем самым подавая расплавленный полимерный материал, формирующий бедующее изделие.

Использование PET-пластика в

Рисунок 2 — Малогабаритный экструдер: 1 — корпус; 2 — привод; 3 — бункер; 4 — керамический нагреватель; 5 — сменная фильера

3D-печати объясняется доступной стоимостью по сравнению с другими типами полимеров, а также возможностью создания изделий для пищевой промышленности. Не маловажным фактором применение РЕТ-пласти-ка является возможность трехмерной печати на 3D-принтерах «начального уровня». Где, как правило, отсутствует нагревающаяся платформа и камера принудительного нагрева. Кроме того, данный тип полимера обладает химической устойчивостью к воздействию щелочей, кислот, органических растворителей; низким коэффициентом трения; высокой жесткостью и твердостью; нерастворимостью в воде и т.д. Основным требованием к РЕТ-пласти-ку относится его обязательное хранение в сухом месте [11]. Сырость может

Не маловажным фактором применение РЕТ-пласти-ка является возможность трехмерной печати на 3D-принтерах «начального уровня». Где, как правило, отсутствует нагревающаяся платформа и камера принудительного нагрева. Кроме того, данный тип полимера обладает химической устойчивостью к воздействию щелочей, кислот, органических растворителей; низким коэффициентом трения; высокой жесткостью и твердостью; нерастворимостью в воде и т.д. Основным требованием к РЕТ-пласти-ку относится его обязательное хранение в сухом месте [11]. Сырость может

изменять физико-механические свойства этого филамента, в результате чего пластик начинает «кипеть» при экструзии.

Несмотря на предложенное решение рециклинга полимерных отходов, концепция круговой экономики на данный момент — это теория, которая ждет своего воплощения за счет внедрения экономичных технологий переработки пластмасс. Аддитивное производство с использованием РЕТ-отходов пластиков является новым, потенциальным решением с максимально возможной степенью будущей реализации.

Статья подготовлена в рамках гранта по программе «УМНИК» от «Фонд содействия инновациям», договор №14634ГУ/2019.

СПИСОК ЛИТЕРАТУРЫ

1. Александрова, В. Д. Современная концепция циркулярной экономики / В. Д. Александрова. — Текст : непосредственный // Международный журнал гуманитарных и естественных наук. — 2019. — №5-1.

2. Гидиятуллина, И. И. Переработка полимерных отходов экструзией / И. И. Гидия-туллина. — Текст : непосредственный // В сборнике: Инновационные подходы к ре-

шению проблем «Сендайской рамочной программы по снижению риска бедствий на 2015-2030 годы». Сборник материалов международной научно-практической конференции. — 2018. — С. 236-237.

3. Шибаев, П. Б. Прогнозирование физических и механических свойств полимерных материалов / П. Б. Шибаев, Р. О. Сироткин, О. С. Сироткин. — Текст : непосредственный // Известия ВУЗов. Проблемы энергетики. — 2006. — №9-10.

Б. Шибаев, Р. О. Сироткин, О. С. Сироткин. — Текст : непосредственный // Известия ВУЗов. Проблемы энергетики. — 2006. — №9-10.

4. Гоголь, Э. В. Анализ существующих способов утилизации и переработки отходов полимеров / Э. В. Гоголь, И. Х. Мингазетдинов, Г. И. Гумерова, О. С. Егорова, С. А. Мальцева, И. Г. Григорьева, Ю. А. Тунакова. — Текст : непосредственный // Вестник Казанского технологического университета. — 2013. — №10.

5. Фейзуллаева, Р. Э. Системный анализ проблемы роста пластиковых отходов и их отрицательного воздействия на экологию / Р. Э. Фейзуллаева. — Текст : непосредственный // Современные проблемы территориального развития. — 2019.

6. Терлыч, А. Е. Экспериментальное исследование и анализ процесса экструзии /

A. Е. Терлыч, Н. М. Труфанова, А. Г. Щербинин. — Текст : непосредственный // Вестник ПНИПУ. Электротехника, информационные технологии, системы управления.

Электротехника, информационные технологии, системы управления.

— 2013. — №7.

7. Ишалина, О. В. Анализ методов переработки отходов полиэтилентерефталата /

0. В. Ишалина, С. Н. Лакеев, Р. З. Миннигулов, И. О. Майданова. — Текст : непосредственный // Производство и использование эластомеров. — 2015. — №3.

8. Попов, В. С. Анализ возможности получения брикетированного топлива из отходов пиролиза автошин с использованием связующего — вторичного полимера /

B. С. Попов, А. В. Папин, А. Ю. Игнатова. — Текст : непосредственный // Вестник КузГТУ. — 2016. — №1 (113).

9. Денисов, В. А. Сравнительные испытания на износостойкость слоистых полимеров с добавлением армирующих волокон / В. А. Денисов, Е. Ю. Кудряшова, И. В. Романов, Е. О. Рещиков. — Текст : непосредственный // Труды ГОСНИТИ. — 2018. — Т. 132.

А. Денисов, Е. Ю. Кудряшова, И. В. Романов, Е. О. Рещиков. — Текст : непосредственный // Труды ГОСНИТИ. — 2018. — Т. 132.

— С. 164-175.

10. Лопатина, Ю. А. Оценка возможности применения 3D-печати филаментом из вторичного сырья для изготовления деталей сельскохозяйственных машин и оборудования / Ю. А. Лопатина, А. С. Свиридов, А. И. Плохих. — Текст : непосредственный // Сельскохозяйственная техника: обслуживание и ремонт. — 2019. — № 10. — С. 58-64.

11. Свиридов, А. С. Обоснование условий хранения термопластиков / А. С. Свиридов, К. А. Краснящих. — Текст : непосредственный // Наука без границ. — 2018. — № 5 (22).

— С. 69-72.

REFERENCES

1. Aleksandrova V.D. Sovremennaya koncepciya cirkulyarnoj ekonomiki [Modern concept of circular economy]. International Journal of Humanities and Natural Sciences, 2019, №5-1.

International Journal of Humanities and Natural Sciences, 2019, №5-1.

2. Gidiyatullina I.I. Pererabotka polimernyh othodov ekstruziej [Processing of polymer waste by extrusion]. In the collection: Innovative Approaches to Solving the problems of the Sendai Framework for Disaster Risk Reduction 2015-2030. Collection of materials of the international scientific and practical conference, 2018, pp. 236-237.

3. Shibaev P. B., Sirotkin R.O., Sirotkin O.S. Prognozirovanie fizicheskih i mekhanicheskih svojstv polimernyh materialov [Prediction of the physical and mechanical properties of polymer materials]. Izvestiya VUZov. Energy problems, 2006, №9-10.

4. Gogol’ E.V., Mingazetdinov I.H., Gumerova G.I., Egorova O.S., Mal’ceva S.A., Grigor’eva

1.G., Tunakova Yu.A. Analiz sushchestvuyushchih sposobov utilizacii i pererabotki

othodov polimerov [Analysis of existing methods of recycling and recycling of polymer waste]. Bulletin of the Kazan Technological University, 2013, №10.

Bulletin of the Kazan Technological University, 2013, №10.

5. Fejzullaeva R.E. Sistemnyj analiz problemy rosta plastikovyh othodov i ih otricatel’nogo vozdejstviya na ekologiyu [Systematic analysis of the problem of plastic waste growth and its negative impact on the environment]. Modern problems of territorial development, 2019.

6. Terlych A.E., Trufanova N.M., Shcherbinin A.G. Eksperimental’noe issledovanie i analiz processa ekstruzii [Experimental investigation and analysis of the extrusion process]. Bulletin of the PNRPU. Electrical engineering, information technology, control systems, 2013, №7.

7. Ishalina O.V., Lakeev S.N., Minnigulov R.Z., Majdanova I.O. Analiz metodov pererabotki othodov polietilentereftalata [Analysis of methods for processing polyethylene terephthalate waste]. Production and use of elastomers, 2015, № 3.

8. Popov V.S., Papin A.V., Ignatova A.Yu. Analiz vozmozhnosti polucheniya briketirovannogo topliva iz othodov piroliza avtoshin s ispol’zovaniem svyazuyushchego — vtorichnogo polimera [Analysis of the possibility of obtaining briquetted fuel from tire pyrolysis waste using a binder-a secondary polymer].Bulletin of KuzSTU, 2016, № 1 (113).

9. Denisov V.A., Kudryashova E.YU., Romanov I.V., Reshchikov E.O. Sravnitel’nye ispytaniya na iznosostojkost’ sloistyh polimerov s dobavleniem armiruyushchih volokon [Comparative tests for wear resistance of layered polymers with the addition of reinforcing fibers]. Proceedings of GOSNITI, 2018, Vol. 132, pp. 164-175.

10. Lopatina Yu.A., Sviridov A.S., Plohih A.I. Ocenka vozmozhnosti primeneniya 3D-pechati filamentom iz vtorichnogo syr’ya dlya izgotovleniya detalej sel’skohozyajstvennyh mashin i oborudovaniya [Evaluation of the possibility of using 3D printing with recycled filament for the manufacture of parts of agricultural machinery and equipment]. Agricultural machinery: maintenance and repair, 2019, № 10, pp. 58-64.

Agricultural machinery: maintenance and repair, 2019, № 10, pp. 58-64.

11. Sviridov A.S., Krasnyashchih K.A. Obosnovanie uslovij hraneniya termoplastikov [Justification of storage conditions for thermoplastics]. Science without Borders, 2018, № 5 (22), pp. 69-72.

Материал поступил в редакцию 22.01.2021

© Свиридов А.С., 2021

Ручные сварочные экструдеры

“ЛИДЕР-1”

| Технические характеристики ручного экструдера | |

|---|---|

| Электропитание | 220 В, 50 Гц. |

| Ширина сварного шва | 3 – 15 мм (зависит от выбранной насадки) * . |

| Толщина листов, которые способен сварить | до 30 мм (зависит от глубины ванны провара). |

| Производительность | 1,8 кг / ч. |

| Присадочный материал | пруток 4 мм в диаметре. |

| Мощность привода | 850 Вт. |

| Мощность нагревателя (фена) | 2000 Вт. |

| Габаритные размеры | 420мм x 150мм x 200мм. |

| Комплект поставки: | |

| Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 6 мм и более 15 мм изготавливаются по индивидуальному заказу.

Универсальный малогабаритный экструдер – длина всего 40 см. Простой и надежный. Подходит для выполнения работ в стесненных условиях, небольших объемов работ или ремонта изделий. Имеет возможность установки рукоятки с правой или с левой стороны для удобства. Может варить одновременно двумя прутками, подаваемыми с двух сторон ствола. Базируется на приводе фирмы “BOSCH”. Имеет фен с жидкокристаллическим дисплеем для установки и контроля температуры. В комплекте – 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, что позволяет укладывать шов в любом направлении. Силовой кабель 3 м с заземлением. Поставляется в металлическом кейсе.

Может варить одновременно двумя прутками, подаваемыми с двух сторон ствола. Базируется на приводе фирмы “BOSCH”. Имеет фен с жидкокристаллическим дисплеем для установки и контроля температуры. В комплекте – 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, что позволяет укладывать шов в любом направлении. Силовой кабель 3 м с заземлением. Поставляется в металлическом кейсе.

“ЛИДЕР-1М”

| Технические характеристики ручного экструдера | |

|---|---|

| Производительность | 1,8 кг / ч. |

| Присадочный материал | пруток 4 мм в диаметре. |

| Толщина листов, которые способен сварить | до 30 мм (зависит от глубины ванны провара). |

| Ширина сварного шва | 3 – 15 мм (зависит от выбранной насадки) * . |

| Электропитание | 220 В, 50 Гц. |

| Мощность привода | 850 Вт. |

| Мощность нагревателя (фена) | 2300 Вт. |

| Габаритные размеры | 420мм x 150мм x 200мм. |

| Комплект поставки: | |

| Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 6 мм и более 15 мм изготавливаются по индивидуальному заказу.

Универсальный малогабаритный экструдер – длина всего 45 см. Подходит для выполнения работ в стесненных условиях, средних объемов работ или ремонта изделий. Имеет возможность установки рукоятки с правой или с левой стороны для удобства. Может варить одновременно двумя прутками, подаваемыми с двух сторон ствола. Базируется на приводе фирмы “BOSCH”. Имеет фен с жидкокристаллическим дисплеем для установки и контроля температуры. Оснащен трубкой подачи холодного воздуха для отсечения инерционного тепла от камеры разогрева, что позволяет работать продолжительное время без перегрева привода. Имеет фен со сменным нагревательным элементом, идущим в комплекте. В комплекте – 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, что позволяет укладывать шов в любом направлении. Силовой кабель 3 м с заземлением. Поставляется в металлическом кейсе.

Оснащен трубкой подачи холодного воздуха для отсечения инерционного тепла от камеры разогрева, что позволяет работать продолжительное время без перегрева привода. Имеет фен со сменным нагревательным элементом, идущим в комплекте. В комплекте – 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, что позволяет укладывать шов в любом направлении. Силовой кабель 3 м с заземлением. Поставляется в металлическом кейсе.

“ЛИДЕР-2”

| Технические характеристики ручного экструдера | |

|---|---|

| Производительность | 2 кг / ч. |

| Присадочный материал | пруток 4 мм в диаметре. Можно варить в 2 прутка одновременно с двух сторон |

| Толщина листов, которые способен сварить | до 30 мм (зависит от глубины ванны провара). |

| Ширина сварного шва | 3 – 15 мм (зависит от выбранной насадки) * . |

| Электропитание | 220 В, 50 Гц. |

| Мощность привода | 2000 Вт. |

| Мощность нагревателя (фена) | 2300 Вт. |

| Габаритные размеры | 520мм x 150мм x 200мм. |

| Комплект поставки: | |

| Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 6 мм и более 15 мм изготавливаются по индивидуальному заказу.

Мощный универсальный экструдер. Подходит для выполнения больших объемов работ. Имеет плавный пуск и защиту от перегрева привода во время работы. Имеет возможность установки рукоятки с правой или с левой стороны для удобства. Может варить одновременно двумя прутками, подаваемыми с двух сторон ствола, что позволяет увеличить производительность. Имеет производительный фен с мощным нагревательным элементом и дисплей с датчиком для контроля температуры. Оснащён трубкой подачи холодного воздуха для отсечения инерционного тепла от камеры разогрева, что позволяет работать продолжительное время без перегрева привода. В комплекте – 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, что позволяет укладывать шов в любом направлении. Силовой кабель 3 м с заземлением. Поставляется в металлическом кейсе.

Имеет производительный фен с мощным нагревательным элементом и дисплей с датчиком для контроля температуры. Оснащён трубкой подачи холодного воздуха для отсечения инерционного тепла от камеры разогрева, что позволяет работать продолжительное время без перегрева привода. В комплекте – 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, что позволяет укладывать шов в любом направлении. Силовой кабель 3 м с заземлением. Поставляется в металлическом кейсе.

“ЛИДЕР-3”

| Технические характеристики ручного экструдера | |

|---|---|

| Производительность | 2 кг / ч. |

| Присадочный материал | пруток 3-4 мм в диаметре. |

| Толщина листов, которые способен сварить | до 30 мм (зависит от глубины ванны провара). |

| Ширина сварного шва | 3 – 15 мм (зависит от выбранной насадки) * . |

| Электропитание | 220 В, 50 Гц. |

| Мощность привода | 2000 Вт. |

| Мощность кольцевого нагревателя | 400 Вт. |

| Мощность нагревателя (фена) | 3400 Вт, 800 л/мин. |

| Габаритные размеры | 500мм x 250мм x 100мм. |

| Комплект поставки: | |

| Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 6 мм и более 15 мм изготавливаются по индивидуальному заказу.

Мощный экструдер с раздельным нагревом. Применяется в производстве с большими объемами работ и повышенными требованиями к качеству шва. Экструзия нагревается отдельным кольцевым нагревателем, а мощный высокопроизводительный фен служит для прогрева ванны провара. Это позволяет гибко выбирать температурный режим экструзии и места сварки, добиваясь отличного качества шва даже на больших толщинах свариваемых листов. Имеет защиту от «холодного пуска» и перегрева. Имеет возможность установки рукоятки с правой или с левой стороны для удобства. Может варить одновременно двумя прутками, подаваемыми с двух сторон ствола, что позволяет увеличить производительность в 1.5 раза. Оснащён трубкой подачи холодного воздуха для отсечения инерционного тепла от камеры разогрева, что позволяет работать продолжительное время без перегрева привода. Блок управления и контроля температуры вынесен в отдельное устройство, что позволило снизить вес и уменьшить габариты изделия. Это обеспечивает больший комфорт и меньшую нагрузку на оператора. Имеет в комплекте 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, однако сопло фена направлено в одну сторону, что позволяет укладывать шов только в направлении подачи горячего воздуха.

Это позволяет гибко выбирать температурный режим экструзии и места сварки, добиваясь отличного качества шва даже на больших толщинах свариваемых листов. Имеет защиту от «холодного пуска» и перегрева. Имеет возможность установки рукоятки с правой или с левой стороны для удобства. Может варить одновременно двумя прутками, подаваемыми с двух сторон ствола, что позволяет увеличить производительность в 1.5 раза. Оснащён трубкой подачи холодного воздуха для отсечения инерционного тепла от камеры разогрева, что позволяет работать продолжительное время без перегрева привода. Блок управления и контроля температуры вынесен в отдельное устройство, что позволило снизить вес и уменьшить габариты изделия. Это обеспечивает больший комфорт и меньшую нагрузку на оператора. Имеет в комплекте 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, однако сопло фена направлено в одну сторону, что позволяет укладывать шов только в направлении подачи горячего воздуха. Имеет силовой бронированный кабель до блока контроля длиной 5 м и сетевой кабель с заземлением длиной 3 м. Поставляется в металлическом кейсе.

Имеет силовой бронированный кабель до блока контроля длиной 5 м и сетевой кабель с заземлением длиной 3 м. Поставляется в металлическом кейсе.

“ЛИДЕР-5”

| Технические характеристики ручного экструдера | |

|---|---|

| Производительность | 2 кг / ч. |

| Присадочный материал | пруток 3-4 мм в диаметре. |

| Толщина листов, которые способен сварить | до 30 мм (зависит от глубины ванны провара). |

| Ширина сварного шва | 3 – 15 мм (зависит от выбранной насадки) * . |

| Электропитание | 220 В, 50 Гц. |

| Мощность привода | 2000 Вт. |

| Мощность нагревателя (фена) | 2000 Вт |

| Габаритные размеры | 500мм x 250мм x 100мм. |

| Комплект поставки: | |

| Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 6 мм и более 15 мм изготавливаются по индивидуальному заказу.

Мощный универсальный экструдер. Простой и надежный. Подходит для выполнения средних объемов работ и ремонта пластиковых конструкций. Имеет плавный пуск и защита от перегрева привода. Имеет простое управление феном без датчика контроля температуры. Имеет возможность установки рукоятки с правой или с левой стороны для удобства. Может варить одновременно двумя прутками, подаваемыми с двух сторон ствола, что позволяет увеличить производительность. В комплекте – 5 насадок для выполнения самых распространенных видов швов. Насадки вращаются на 360 градусов, что позволяет укладывать шов в любом направлении. Силовой кабель 3 м с заземлением. Поставляется в металлическом кейсе.

Поставляется в металлическом кейсе.

“ЛИДЕР-1MZ”

| Технические характеристики ручного экструдера | |

|---|---|

| Производительность | 1,5 кг / ч. |

| Присадочный материал | пруток 3-4 мм в диаметре. |

| Толщина листов, которые способен сварить | до 15 мм (зависит от глубины ванны провара). |

| Ширина сварного шва | 3 – 15 мм (зависит от выбранной насадки) * . |

| Электропитание | 220 В, 50 Гц. |

| Мощность привода | 850 Вт. |

| Мощность нагревателя (фена) | 2300 Вт. |

| Габаритные размеры | 450мм x 200мм x 100мм. |

| Комплект поставки: | |

Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 2 шт. Скребок — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 6 мм и более 15 мм изготавливаются по индивидуальному заказу.

Ручной сварочный мини экструдер “ЛИДЕР-1MZ” c Ж/К дисплеем. Варит прутком с 2-х сторон. Имеется подача холодного воздуха для пресечения инерционного тепла от камеры разогрева к двигателю и электронике. Установлена защита от «Холодного пуска». Силовой провод длиной 3 метра с заземлением. Экструдер ЛИДЕР-1MZ имеет электронный блок управления позволяющий контролировать и следить за всеми показателями устройства.

Поставляется в добротном кейсе производства ИТЦ-ЭкструдерМаш.

“ЛИДЕР-M”

| Технические характеристики ручного экструдера | |

|---|---|

| Производительность | 3. 8 кг / ч. 8 кг / ч. |

| Присадочный материал | пруток 4 мм в диаметре. |

| Толщина листов, которые способен сварить | до 30 мм (зависит от глубины ванны провара). |

| Ширина сварного шва | 5 – 20 мм (зависит от выбранной насадки) * . |

| Электропитание | 220 В, 50 Гц. |

| Мощность привода | 2300 Вт. |

| Мощность нагревателя (фена) | 3000 Вт. |

| Габаритные размеры | 520мм x 200мм x 250мм. |

| Комплект поставки: | |

| Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 3 мм и более 15 мм изготавливаются по индивидуальному заказу.

Ручной мощный сварочный экструдер “ЛИДЕР-M”. У экструдера установлена защита от «Холодного пуска» до 180º. Предназначен для неразъемных соединений деталей (листов, труб, профилей) из термопластичных полимерных материалов путем подачи гомогенизированной массы присадочного материала в разогретую ванну, образованную кромками соединяемых деталей.

С помощью экструдера ЛИДЕРА-М, вы можете изготавливать: трубопроводы, системы аэрации, емкостей, септиков, листовых и пленочных конструкций различного назначения, устранение дефектов пластмассовых изделий и др. из пластика.

Поставляется в металлическом кейсе производства ИТЦ-ЭкструдерМаш.

“ЛИДЕР-2MZ”

| Технические характеристики ручного экструдера | |

|---|---|

| Производительность | до 2 кг / ч. |

| Присадочный материал | пруток 4 мм в диаметре. Можно варить в 2 прутка одновременно с двух сторон. |

| Толщина листов, которые способен сварить | до 30 мм (зависит от глубины ванны провара). |

| Ширина сварного шва | 3 – 15 мм (зависит от выбранной насадки) * . |

| Электропитание | 220 В, 50 Гц. |

| Мощность привода | 1750 Вт. |

| Мощность нагревателя (фена) | 3400 Вт. |

| Габаритные размеры | 520мм x 150мм x 200мм. |

| Комплект поставки: | |

| Экструдер — 1 шт. Кейс металлический — 1 шт. Насадки — 5 шт. Ключ для насадок — 1 шт. | Съёмные рукоятки — 1 шт. Инструкция — 1 шт. |

* Насадки для ширины шва менее 3 мм и более 15 мм изготавливаются по индивидуальному заказу.

Ручной сварочный экструдер “ЛИДЕР-2MZ”. Для удобства работы изделие снабжено вращающейся рукояткой. Можно работать длительное время, благодаря системе охлаждения инерционного тепла от камеры разогрева к двигателю. Также, у экструдера имеется защита от «Холодного пуска». Двигатель запустится при достижении температуры 200 ºC.

Поставляется в металлическом кейсе производства ИТЦ-ЭкструдерМаш.

Читать подробнее…

Поделиться ссылкой:

Малогабаритный параллельный вращающийся двухшнековый экструдер KTE-36

Малогабаритный параллельный вращающийся двухшнековый экструдер KTE-36Описание:

Двухшнековые экструдеры с параллельным вращением имеют превосходные характеристики смешивания, хорошую самоочистку и гибкие модульные характеристики, которые делают

Их пригодных для обработки различных типов систем материалов, и широко используются в областях переработки полимеров, переработки пищевых продуктов и химических продуктов, особенно для различных высокомолекулярных материалов.

В большинстве случаев параллельные вращающиеся двухшнековые экструдеры используются в качестве оборудования для смешивания. При обработке высокомолекулярных материалов процесс модификации и подготовка серийной партии полиолефиновых материалов и инженерных пластмасс требуют достаточного и интенсивного смешивания, которое отличается в зависимости от материальных систем, отличное Производительность оборудования, разумный процесс смешивания, передовая технология комбинирования и богатый опыт обработки — ключевые факторы, определяющие успех и эффективность смешивания.

Виды моделей различной мощности:

Система окунания водяного охлаждения:

1. Корыто для воды

2. воздушный нож

3. гранулятор

4. гранулы

Боковой загрузчик (дополнительно)

Конфигурация:

Редуктор скорости

1) Коэффициент уменьшения: 2,5: 1

2) Скорость вращения выходного вала: MAX500RPM

3) Скорость вращения входного вала: MAX 1500RPM

4) Комбинируя часть уменьшения скорости коробки коробки хоста и распределение крутящего момента вместе, используя три

Осевой дизайн, компактная конструкция. Снижение скорости, распределение крутящего момента и два радиальных выходных вала

Снижение скорости, распределение крутящего момента и два радиальных выходных вала

Все подшипники NSK используются.

винт

1) Диаметр шнека: 35,6 мм

2) L / D = 40: 1

3) Винтовая конструкция: модульная конструкция

4) Винтовой стержень сердечника выполнен из 40CrNiMoA, а компоненты резьбовой резьбы соединяются с сердечником вала эвольвентной кривой, которая отличается высокой интенсивностью, большой нагрузкой на подшипник и легкостью демонтажа и сборки.

5) Винтовые компоненты изготовлены из высококачественной быстрорежущей инструментальной стали W6Mo5Cr4V2, которая подвергается термообработке с вакуумной закалкой при высокой температуре.

6) Полная твердость: HRC58-62

Электрическая система управления

1) 3X380V, AC 50 Гц

2) Главным двигателем будет мотор AC, сила 132KW.

3) Использование устройства контроля скорости подачи питающей машины.

4) Япония RKC интеллектуальный инструмент контроля температуры бренда.

5) Диапазон давления манометра 0 ~ 50Mpa

6) Соленоидный клапан мела, импортированный из Нидерландов

7) Нагрев контролируется измерителем температуры посредством твердотельного реле с использованием высоких температур

Сопротивление провод.

8) Электрический шкаф управления: система контроля температуры, система управления и система контроля блокировки

Системы.

Конечный продукт:

О нашей фабрике:

Выставка:

2014 год в Циндао

2014 год в Турции

2015 Chinaplas в Гуанчжоу

Упаковка и транспортировка:

Группа Продуктов : Двухшнековый экструдер с параллельным вращением

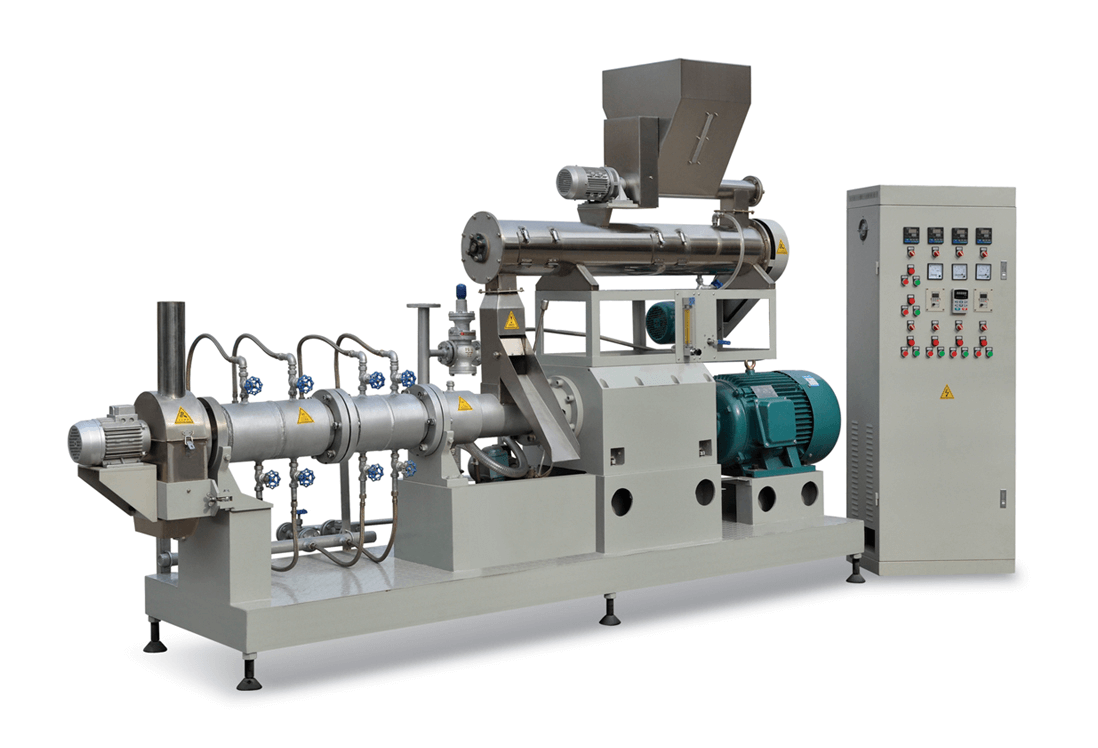

Обработка корма средствами экструдера

Использование экструдеров: особенности обработки кормового сырья

Обработка зерносмесей с помощью современных экструдеров дает возможность получить высококачественный продукт, обогащенный микроэлементами, необходимыми для здорового роста и развития обитателей сельскохозяйственного производства.Благодаря особой технологии, в ходе переработки, под влиянием температур и высокого давления, структура корма видоизменяется, при этом улучшаются его характеристики. Полученный продукт обладает приятным ароматом и оптимальными вкусовыми свойствами, благодаря чему становится отличным вариантом для кормления.

Типы переработки кормовых смесей при помощи современного оборудования

Прежде чем получить высококачественный корм, сырьевая смесь подвергается тщательной переработке современной технологичной установкой, а именно – экструдером.Процесс экструдирования можно подразделить на три основных типа: холодное, теплое и горячее. На современных предприятиях, в зависимости от цели производства допускается применение различных технологий. Так, например, при изготовлении макарон преимущественно используются холодные способы.

В сельскохозяйственном деле зачастую применяется метод горячей и теплой переработки, что позволяет открыть широкие возможности для создания составляющих высокопитательных рационов.

Причины увеличения спроса на современные экструдеры среди сельскохозяйственных предпринимателей

Ежегодно спрос на устройства для усовершенствования рациона сельскохозяйственных животных увеличивается. Все больше фермеров проявляют желание перевести обитателей фермы на улучшенный рацион, который будет включать в себя усовершенствованные зерносмеси и даст возможность выйти на новый уровень продуктивности.

Это объясняется многочисленными преимуществами, которые непременно открываются перед каждым фермером, приобретающим современное оборудование для переработки заготовленных для кормления масс.

Используя в качестве ежедневного рациона экструдированные кормосмеси, перед каждым владельцем фермы открываются такие преимущества, как:

- высококачественные продукты, с высоким уровнем питательности и достаточным содержанием полезных для роста и развития животных и птиц микроэлементов, по приемлемым ценам;

- отказ от применения в рационе кормов растительного и животного происхождения;

- отказ от белково-витаминных добавок в ежедневный рацион;

- возможность переработки некачественных смесей и получения из них кормов с отличными ароматом и вкусовыми свойствами;

- увеличение продуктивности.

Еще несколько лет назад, приобрести бытовой экструдер было практически невозможно, ведь установки были крупногабаритными и при этом не отличались длительным сроком службы. На сегодняшний же день, оборудование такого типа доступно в различных исполнениях.

На сегодняшний же день, оборудование такого типа доступно в различных исполнениях.

Мы предлагаем широкий ассортимент современных установок для экструдирования зерновых смесей по оптимально доступным ценам предприятиям различного масштаба. Малогабаритные, но при этом высокопроизводительные и экономичные устройства позволяют в краткие сроки перерабатывать большое количество продукции и получать высокопитательные кормосмеси по низкой себестоимости.

В линейке представленного оборудования, каждый сможет подобрать для себя установку, которая будет отвечать необходимым требованиям.

Как влияет процесс экструдирования на качество кормления

Современное оборудование для изготовления высокопитательных экструдированных кормов имеет особое устройство, которое не только быстро перерабатывает зерносмеси, но при этом еще и придает им отличные свойства.Экструдирование вызывает не только механические, но еще и химические изменения в структуре кормосмеси. Упругая воздушная масса, полученная в результате работы установки, обладает совершенно иными качествами, нежели сырье, из которого она была приготовлена.

Вне зависимости от того, для какой разновидности животных или птиц будет предназначен конечный продукт, сырьевые массы, как правило, содержат в своем составе элементы, которые долго перевариваются и трудно усваиваются, среди которых сложные сахара. В результате воздействия высокой температуры, полисахариды распадаются на более простые химические элементы, что открывает возможность упрощения работы пищеварительной системы, и является причиной увеличения объемов продукции.

Немаловажным является и процесс трансформации жировых клеток. В связи с влиянием особых условий, стенки жировых клеток ослабевают, что позволяет улучшить усвояемость жиров. Благодаря этому, приготовленный экструдером продукт обладает улучшенной консистенцией и подходит для ежедневного кормления.

В результате переработки, экструдированные кормосмеси приобретают новые комплексные соединения химических элементов, которые улучшают питательность и полезность сырья.

Обработка с помощью специализированного оборудования также благоприятно отражается на сроке хранения. Если для рассыпных смесей необходимо строгое поддержание определенного уровня влажности и соблюдение температурного режима, то экструдированный продукт достаточно неприхотлив в этом вопросе.

Если для рассыпных смесей необходимо строгое поддержание определенного уровня влажности и соблюдение температурного режима, то экструдированный продукт достаточно неприхотлив в этом вопросе.

Особенности процесса заготовки позволяют не только улучшить характеристики, но и упростить хранение продукта. В ходе экструдирования происходит уничтожение патогенной микрофлоры и токсинов, что придает сырью стерильность.

Порядок обработки продукции в экструдере

Процесс экструдирования достаточно прост и не требует дополнительных профессиональных навыков.После погрузки кормосмеси в установку, происходит обработка, которая заключается в несколько этапов:

- повышение давления до определенного уровня, что приводит к сдавливанию и увеличению трения частиц, а соответственно и росту температуры;

- в ходе термического воздействия, изменяется структура: частицы плавятся, масса становится эластичной;

- через небольшой промежуток времени, на выходе, происходит своеобразный «взрыв», завершающий преобразования в структуре.

- На последнем этапе производства завершаются основные процессы улучшения свойств смеси.

Основные преимущества экструдирования сои

Применение соевого экструдера в свиноводстве может помочь решить одну из главных проблем животноводческой отрасли – низкое качество питания.Для улучшения питательности рациона свиней, многие фермеры прибегают к проверенному методу – введению экструдированной сои в питание.

Что же дает экструдирование сои? В процессе воздействия высокой температуры температур и определенного уровня давления, соя превращается в совершенный, высокоэнергетический корм, который содержит в себе определенное количество полезных микроэлементов, так необходимых для ускоренного роста и развития свиней.

В результате переработки сои в экструдере, продукт приобретает такие полезные свойства, как:

- образованные соединения дают возможность организму получить быструю энергию, тем самым повышая уровень продуктивности сельскохозяйственного скота;

- благодаря термическому этапу, у готового продукта отсутствует патогенная микрофлора, что делает его стерильным, а значит, безопасным для кормления в различных фазах роста;

- в связи с усовершенствованием структуры, продукт приобретает улучшенный аромат и вкус;

- продукт не требует особых условий хранения и сберегает полезные свойства на протяжении длительного периода времени;

- для удобства кормления, устройство имеет настраиваемые критерии размера получаемого продукта.

Введение в ежедневный рацион обитателей свиноводческого хозяйства экструдированной сои позволяет добиться:

- значительного улучшения органолептических качеств, влияющих на поедаемость корма;

- модернизации консистенции, обеспечивающей устранение рисков заболевания дыхательных путей, что встречается довольно часто;

- содержания высокого количества абсорбирующих качеств, препятствующих развитию заболеваний ЖКТ;

- уничтожения опасных микробов позволяет продлить сроки хранения и ощутимо снизить гибель молодняка;

- достижения баланса полезных микроэлементов позволяет увеличить усвояемость витаминизированного комплекса, что благоприятно отражается на продуктивности;

- увеличения прибыли от животноводческого производства.

Усовершенствование свойств сырья в современном экструдере открывает перед фермерами широкие возможности. Так, с помощью специализированного оборудования можно переработать некачественное кормовое сырье и получить при этом высокопитательный и полезный корм для различных видов животных и птиц сельскохозяйственного предприятия.Одни из самых надежных являются экструдеры компании Агротехсервис, в России для покупателей представлена линейка всех мощностей эктрудеров, ознакомиться с оборудованием можно на странице: http://akom-2014.ru/production/ekstrudery

Китай Высокие прецизионные мелкие лабораторные экструдеры Производители и поставщики — Цена

Высокоточный малогабаритный лабораторный экструдер

A. Основное применение:

Основное применение:

Эта небольшая лабораторная экструдерная машина в основном используется для высокоточных малогабаритных пластиковых труб, работающих в беспыльной и без бактерий лаборатории. Мы позволяем вам иметь всемирно известную немецкую систему управления PLC Siemens с сенсорным дисплеем Siemens 10.4 «, преобразователем Японии YASKAYA и японским Mitsubishi sevo motor, общей нержавеющей сталью, покрытой снаружи для контактирования деталей, самым стабильным и высокоточным мелким медицинским экструдером в Китай.

B. Процесс производства:

Высокоточный и эффективный одношнековый экструдер SJ-25mm → высокоточный медицинский малый комплект для экструзии пресс-формы → медицинское оборудование для водяного охлаждения и вакуумного калибровочного резервуара → медицинский сервоконтроллер для управления ремнем типа тягового съемника → медицинский сервоконтроллер управления ремнем типа тягач → Автоматический микрокомпьютер Интеллектуальный режущий блок с фиксированной длиной (система управления Siemens PLC с сенсорным экраном для интерфейса человека человека) → Высокоэффективный трансмиссионный, воздухоотводящий и собирающий блок с автоматическим конечным продуктом

C. Основные характеристики:

Основные характеристики:

С1. Наш лабораторный экструдер smal использует интерфейс пользователя с человеческим компьютером и компьютерную управляемую систему, не требующий обслуживания двигатель из Германии и управляемый замедляющим устройством, который может эффективно избегать низкой эффективности и большой ошибки передачи общей передачи ремня, пыли, смазки и шума, возникающих во время процесс изготовления также исключается.

С2. В нашем экскаваторе и блоке тягового типа используется полный сервомотор с замкнутым контуром, который позволяет изменять скорость вращения на скорости экструдера и, следовательно, обеспечивает синхронизацию скорости на всей линии с высокой точностью и частотой. Он также может препятствовать уменьшению диаметра трубы при изменении рабочей скорости из-за факторов окружающей среды и, таким образом, обеспечивает точность продукта до + -0,02-0,03 мм.

D. Основные параметры (лист данных):

Основные параметры (технический паспорт) | |

Высокоточный одношнековый экструдер Φ25мм | Модель SJ25, всемирно известная немецкая система управления PLC Siemens с сенсорным интерфейсом Siemens с диагональю 10,4 дюйма и цветным экраном с сенсорным экраном, модули управления температурой Siemens, преобразователь YASKAYA Японии, двигатель Mitsubishi Mitsubishi 3KW Japan, полная нержавеющая сталь, закрытая снаружи для контакта с деталями |

Комплект высокоточных медицинских мягких труб для экструзии | S136H пресс-формы и головки пресс-формы, тщательно и точно отполированы, без мертвого угла во всем проточном канале, который специально предназначен для экструдирования медицинского мягкого ПВХ-полиуретанового материала из ТПУ |

Высокое точное водяное охлаждение нержавеющей стали и калибровочный резервуар для вауум | L = 1500 мм, высокоэффективная установка для сушки на воздухе для труб, вакуумный насос из нержавеющей стали мощностью 1,1 кВт, трехмерная регулируемая рамка для резервуаров для левой и правой и вертикальной регулировки, быстродействующая сушильная установка для труб, общая нержавеющая сталь, закрытая снаружи для контактирования деталей |

Автоматический высокоэффективный съемный съемник типа sevo | Всемирно известный японский серводвигатель Mitsubishi и сервоконтроллер; Эффективная длина и ширина ремня: 100×20 мм, 0-30M / мин, общая нержавеющая сталь, закрытая снаружи для контактирования деталей |

Автоматический высокоточный медицинский резак с мягкой трубкой с фиксированной длиной | Всемирно известная система управления Mitsubishi PLC Mitsubishi, немецкий человеко-компьютерный интерфейс и сенсорный экран, японский сервомотор Mitsubishi и сервоконтроллер; Алюминиевый сплав, вращающийся высокоскоростной нож для резки с низкой инерцией, автоматический подсчет для резки труб и время резания, общая нержавеющая сталь, покрытая снаружи |

Автоматический высокоэффективный окончательный разрезанный трубопровод для продувки и укладки труб | L = 0. |

Емкость экструзии (выход) и допуски | 5kg / h max, 3-5M / min нормально, самый стабильный и самый продвинутый тип в Китае |

Занятая площадь | 5M (L) , x0.6M (Вт) x1.5M (Н) |

вес | 600кг |

Установленная мощность | 10 кВт, 6 кВт для нормальной рабочей мощности |

напряжение | 380V / 3P / 50HZ, 220V / 1P / 50HZ нормально, основано на customer & rsquo; s заказ |

Подходящий материал | Мягкий ПВХ, PE, EVA, PP и т. Д. |

Время изготовления | Обычно 60 рабочих дней |

объем | около 1 комплект 20-футового контейнера |

E. Упаковка и доставка Фотографии:

Упаковка и доставка Фотографии:

F. Наши сертификаты:

G. Наши услуги до:

G1. Мы сердечно приветствуем вас посетить наш завод и сначала проверить нашу небольшую лабораторную машину для экструзии на месте, сделать все достаточно ясно во время встречи лицом к лицу перед подписанием контракта.

G2. После того, как ваша лабораторная линия экструзии будет введена в производство, мы будем держать вас в курсе и отправлять вам фото для производства каждый месяц, пока ваша небольшая пластиковая машина для экструзии не будет завершена. Во время процесса окончательного тестирования на сайте мы отправим вам полное видео для вашей проверки, а затем отправим вам образцы продуктов для окончательного подтверждения. После согласования образцов вы можете отправить своего инженера и проверить свою работу на месте, он также может узнать, как работать полностью, максимум 2 дня. Здесь можно записать все необходимые видеоролики.

Здесь можно записать все необходимые видеоролики.

G3. Когда упакованная небольшая пластиковая машина экструдера прибыла на ваш завод, ваш инженер может сначала попытаться установить, подключить и использовать ее самостоятельно. Основываясь на том же международном правиле для установки машины, если ваш инженер не может выполнять эти задания, в соответствии с нашим контрактом, мы отправим на ваш завод одного из наших инженеров для установки, эксплуатации и обучения на месте. То, что вам нужно, — это круглый билет, питание, отель и плата за уплату 100 долларов США в день для нашего инженера, обычно 7 рабочих дней. Из-за этого мы также попытаемся отправить вам рабочее видео и руководство по электронной почте через электронную почту или электронную почту, если у нас есть, прежде чем инженер отправит вам.

H. Краткая информация о компании и наш другой бизнес:

Мы являемся самым профессиональным поставщиком медицинских услуг под ключ в Китае. Мы можем позволить вам иметь максимальный допуск + -0,02-0,05 мм для всех различных видов медицинских труб и диаметра труб промышленного диаметра, управляемых нашей высокоточной экструзионной машиной, которая также является одним и тем же стандартом и качеством машины, как в Европе и США, но с гораздо более низкой продажной ценой. Благодаря широкому деловому соединению и сотрудничеству по всему Китаю за последние 18 лет мы также поддерживаем наших клиентов, чтобы найти справедливую лучшую цену для всего другого медицинского оборудования и высококачественных медицинских изделий в Китае, которые показаны следующим образом:

| | |

Высокоточная медицинская трубка для катетера машина для производства экструдеров для мешков | Высококачественные медицинские одноразовые продукты с Лучшая цена |

Для получения дополнительных технических характеристик, пожалуйста, не стесняйтесь присылать нам свои запросы! Спасибо!

Hot Tags: высокоточный мелкий лабораторный экструдер, Китай, производители, поставщики, цена, сделано в Китае

Предыдущая статья: Бесплатно

Следующая статья: Бесплатно

Пресс экструдер ЭК-150

Пресс экструдер зерновой. Применение, характеристики, описание, сравнения, цены от производителя.

Основная область применения зернового пресс экструдера – сельское хозяйство. Изготовление отличных сухих кормов для скота из различных сортов зерна: рожь, ячмень, кукуруза, пшеница – и это не все для чего нужен экструдер. Также возможно смешанное применение ингредиентов, и даже использование не свежего, залежалого зерна, и отсыревшего. Применение экструдера позволяет снизить перерасход зерна для кормления скота. В процессе производства корма, зерно измельчается и на выходе принимает вид сухой, пористой субстанции, что упрощает деятельность желудочно-кишечного тракта у животного, и позволяет ему быстрей насыщаться, увеличивая набор массы, и прирост его молодняка. Под воздействием высоких температур (160 – 180*С) и большого давления около 50 атмосфер, погибает множество вредных бактерий и микроорганизмов (как известно гибель скота в большинстве случаев происходит из-за болезни пищеварительных органов). Экструдер зерновой подходит для производства кормов для животных: лошадей, свиней, кроликов, крупного рогатого скота, птицы. Применяется как большими сельскохозяйственными предприятиями, так и может использоваться для маленького домашнего хозяйства.

Видео экструдирование смеси соевого шрота и рыбной муки на экструдере ЭК-150Ш.

Сколько стоит экструдер и как приобрести? Компания «Фавор» производство экструдеров в России, по низким ценам. Выпускаются нескольких типов по производительности от 100 кг/час до 300 кг/час.

Чтобы узнать какой экструдер лучше приобретать, нужно определиться какие объемы корма будут производиться, какие ингредиенты будут использоваться. Так как у моделей экструдеров предусмотрена различная комплектация, следует понимать, стоит платить больше за дополнительные насадки или можно экструдер бытовой зерновой купить дешевле, который будет удовлетворять требованиям. Если оборудование будет использоваться для крупного сельскохозяйственного комплекса, то лучше приобретать с полной комплектацией и максимальной производительностью. Ну, а для малого хозяйства подойдет малогабаритный, с небольшой выработкой (к тому же расход электроэнергии будет значительно меньше).

При покупке пресс экструдера в комплект оборудования также входит инструкция по использованию, наладке, обслуживанию. Больших знаний не понадобится, чтобы понять, как пользоваться экструдером. Перед запуском экструдера засыпается зерно в бункер подающий сырье в корпус нагнетающего шнека (зерно должно быть заранее увлажнено примерно 200 – 250 г воды на 1 кг), и потребуется еще около 2 кг обильно смоченного зерна. Производим запуск основного электродвигателя. На пульте управления расположены: кнопки старт и пуск, амперметр, счетчик температуры, а также дополнительные кнопки для запуска двигателя подающего шнека и отсекателя (в зависимости от модели экструдера). Запустив установку, приступаем к загрузке сильноувлажненного зерна (вручную) для разогрева шнека. Загрузка производится в приемную камеру. Из выходного отверстия начнет поступать экструзия (т.к. температура еще низкая структура будет очень плотная). Как только температура поднимется до 80 – 100 *С, запускаем двигатель подачи сырья, и открываем питающий лоток. Начинается автоматическая подача зерна из бункера. С повышением температуры структура станет более пористой и рыхлой (за счет давления и высокой температуры происходит набухание и на выходе из экструдера, в месте ударного разрежения, взрывается). Набрав температуру, увеличивается давление, и скорость продукта на выходе возрастает. Можно установить и запустить отсекатель. Это устройство позволяет дробить «палочку» продукта на мелкие сегменты диаметром примерно 2 – 3 см. После того как из бункера вышло все зерно, нужно прогнать остатки экструзии из корпуса шнека. Для этого можно использовать, например сою, которую также как перед запуском засыпаем в приемную камеру вручную, в небольшом количестве. Как только вышли остатки продукта, останавливаем основной двигатель и приступаем к разборке корпуса для чистки. Производить очистку лучше пока продукт горячий и не прикипел к деталям корпуса и шнека. Чистка производится легко без каких-либо усилий. Произведенный продукт может храниться на складе длительное время, не теряя при этом своих свойств.

Экструдер для кормов малогабаритный 380 V, Полтава

Регион: Полтавская обл. / Полтава

Экструдер для кормовпредназначен для вспучивания корма из зерновых культур и их смесей со шротом подсолнечника.

Экструдер предназначен для работы в помещениях со с такими условиями:

•интервал температур от плюс 10 до плюс 40

•влажность 40-60%.

Производительность зависит от вида и величины зерна и составляет 17-20 кг/ч.

Аппарат состоит из электродвигателя, на валу которого установлена экструдерная часть.

Экструдерная часть состоит из подшипникового узла,корпуса, загрузочного бункера, приемного бункера, лотка, механизма перемещения лотка, толкателя, загрузочной камеры, прессующей камеры, гайки-фильеры.

Для соединения двигателя с эструдерной частью предусмотрен промежуточный щит.

Агрегат установлен на подставку, в которой вмонтированы блок пускателя и кнопка.

На валу установлены шнеки: подающий, промежуточный и прессующий.

Между ними расположены прессующие кольца.

На конце вала установлен прессующий конус, закрепленный с торца болтом с левой резьбой, изготовленным из термообработанной стали.

(//apkua.com)

•Экструдированная продукция выходит через фильеру непрерывным потоком в виде трубочки диаметром около 22 мм

•Производительность до 40 кг в час

•Мощность двигателя 3,7 кВт

•Масса 55 кг

•Высота 890 см, ширина 290 см, длинна 690 см

Комплектация:

•Экструдер с розеткой и вилкой

•загрузочный бункер

•руководство по эксплуатации

•съемник

•упаковка

Экструдер подготавливает зерно к вскармливанию свиньям, крупно рогатому скоту и птице. В процессе работы прибора в зернах происходит ряд изменений:

•преобразование клетчатки;

•сухая желатинизация крахмала;

•под воздействием высокого давления (20-30атм) и температуры (130-160гр. ) гибнет опасная микрофлора (бактерии, плесени, грибки).

Экструдер для кормов устанавливают на любой ровной поверхности. Для установки не требуется фундамент.

Внешние нагреватели в приборе отсуствуют. Через 1 минуту после начала процесса экструдирования Вы начинаете получать готовый высококачественный продукт.

Также есть экструдер, работающий от сети 220 В (цену уточняйте)

Когда вы искали свой последний принтер, размер сопла 3D-принтера, возможно, был последним, о чем вы думали. Это деталь, о которой часто забывают.

В зависимости от того, что вам нужно распечатать; неправильная установка может быть , сдерживая вас .

В этой статье мы рассмотрим варианты и почему вам может потребоваться изучить различные сопла 3D-принтеров, разные материалы, взаимосвязь между размером сопла и высотой слоя и, если сомневаетесь, как измерить фактическое сопло. диаметр.

Диаметр сопла напрямую влияет на ширину экструзии каждой линии 3D-принтера. Это влияет на некоторые элементы вашего отпечатка.

Если вы печатаете на 3D-принтере для бизнеса (или делаете большое количество очень похожих отпечатков), вам нужно убедиться, что ваш экструдер печатает нужное количество.

Не слишком много (так как вы можете использовать больше нити, чем необходимо) и не слишком мало (поскольку время печати может быть больше, чем необходимо).

Или, возможно, вы распечатываете различные модели, некоторые очень подробные и сложные, а также более практичные отпечатки (например, сменную дверную ручку), которые просто нужно напечатать быстро и для максимальной прочности.

В любом случае вам понадобится правильная настройка, чтобы вы не тратили свое время, нить накаливания или просто выходили с нежелательным качеством печати. Вы можете рассматривать это руководство как своего рода сравнение размеров сопел 3D-принтеров.

Нет простого ответа на вопрос, какой размер сопла для 3D-принтера лучше всего. Вам нужно взвесить, чего вы пытаетесь достичь, и какие элементы наиболее важны для вас.

В зависимости от вашего 3D-принтера, различные сопла можно довольно легко заменить (большинство из них крепятся винтами), а комплекты (с разными размерами) можно получить довольно дешево.

Получите мой БЕСПЛАТНЫЙ видео-эпизод с советами из курса для начинающихДавайте посмотрим на широко доступные варианты 3D-принтеров с соплами:

Наиболее распространенными стандартными размерами сопел являются сопла 0,4 мм (или 0,35 мм), используемые большинством современных производителей 3D-принтеров, доступных в настоящее время.Причина этого проста в том, что это большой универсальный размер сопла.

Это означает, что вы можете печатать с исключительной детализацией, и это не займет много времени.

Это потому, что вы можете печатать до толщины слоя всего 0,1 мм или до 0,3 мм, используя сопло для 3D-печати 0,4 мм. Чем меньше высота слоя, тем лучше детализация (по оси Z) и чем толще высота слоя, тем быстрее будет ваша печать, но с меньшим количеством деталей.

Это чаще всего, для большинства заданий печати лучший размер сопла для вашего 3d-принтера.

Что ж, возможно, некоторые отпечатки снимаются вечно, но, по крайней мере, это приемлемое количество времени. Распространенное заблуждение состоит в том, что если кто-то не получает достаточно хорошего качества печати на своем принтере с соплом 0,4 мм, они сразу же думают, что им нужно сопло для 3D-печати меньшего размера.

Это Zortrax M200, печатающий наш ABS с соплом 0,4 мм и высотой слоя 3D-печати 0,2 ммДругой распространенный меньший размер — 0.25мм. Некоторые принтеры теперь предлагают 0,2 мм, 0,15 мм, а Mass Portal даже экспериментирует с соплами экструдера для 3D-принтеров 0,1 мм и .

Это дает невероятные результаты для машин FDM, им удалось распечатать внутреннюю работу часов с превосходной детализацией.

Объяснение разрешения 3D-принтера:

Теоретически, меньшие размеры сопел 3D-принтера позволяют добиться большей точности. Но для многих принтеров, особенно более дешевых или старых моделей, сопло экструдера меньшего размера не обязательно будет иметь значение , если только ваш принтер не поддерживает необходимое более высокое разрешение.

Это то же самое, что поставить низкопрофильные шины с высокими эксплуатационными характеристиками на старый классический автомобиль — это не заставит его двигаться быстрее или лучше справиться с поворотами.

Это похоже на то, как спецификации 3D-принтера на бумаге (например, заявленное разрешение) не всегда приводят к лучшему качеству печати готового изделия.

Подобно тому, как Ultimaker и Zortrax имеют очень похожие разрешения на бумаге, но, по нашему беспристрастному мнению, наш Zortrax создает отпечатки лучшего качества, чем, например, Ultimaker 2.

Посмотрите на мелкие детали ниже, чтобы сравнить разрешение 3D-печати с соплами очень маленького размера.

Мелкие детали 3D-печати: крупный план FDM-печати с соплом 0,1 мм — Mass Portal. Если вам интересно, насколько маленьким может печатать 3D-принтер, то это даст вам хорошую идею.

Если вы недавно купили свой 3D-принтер, скорее всего, вы сможете извлечь выгоду из меньшего размера сопла, поскольку разрешение по всем направлениям становится действительно хорошим.

Давайте посмотрим на плюсы и минусы печати с соплами меньшего размера. Некоторые менее очевидны, чем другие. Затем мы рассмотрим доступные форсунки большего размера с более низким рейтингом.

Надеюсь, после прочтения этой статьи вы сможете ответить на вопрос: «С каким размером сопла мне следует печатать?» что вы, вероятно, так долго не спали.

Вы, наверное, уже догадались, что меньше сопла в вашем экструдере, теоретически более детально вы можете печатать.

Это отлично подходит для сложных отпечатков, или если вам нужно напечатать очень тонкие стены для обшивки самолета, или, например, отпечатки с высокой прозрачностью и тому подобное.

Эта фотография «напечатанной обшивки» модели самолета была сделана в один слой толщиной на обычное сопло 0,4 мм. Если бы мы сделали это на сопле диаметром 0,2 мм, вес (и прочность) кожи уменьшился бы вдвое.

Стоит отметить, что 3d-принтер с соплом 0,2 мм не выдавливает половину нити накала, чем 0.Форсунка 4мм делает.

О нет, благодаря Area, это означает, что уменьшение диаметра вдвое фактически означает, что вы смотрите на экструзию только 25% нити в сопле 0,2 мм по сравнению со стандартным 0,4 мм.

Это могло бы, если бы при прочих равных условиях значительно увеличить время печати. В реальном выражении, вероятно, увеличится примерно в два раза на дольше, поскольку вы обычно будете использовать меньше нити при печати более тонких стенок и более тонких опор для заполнения.

Так что имейте это в виду, если вам нужны действительно прочные детали; высокая детализация и прочность могут быть достигнуты только в том случае, если вы готовы ждать долгое время …

Загрузите нашу БЕСПЛАТНУЮ шпаргалку, чтобы получить 100% надежные 3D-отпечатки

В основном, чем меньше размер сопла, тем выше вероятность возникновения проблем с 3D-принтером.Особенно, если вы используете дешевую филаментную нить — она может хорошо работать с более низкими деталями и толстыми соплами, но если вам нужны специализированные отпечатки с маленькими соплами, это ключ к использованию чистых высококачественных волокон.

Другие факторы при печати соплами тонкого диаметра менее очевидны — например, при печати с выступами сложнее. Это связано с тем, что каждый слой имеет меньшую ширину для следующего слоя, который можно приобрести, например, при пересечении выступа. Преодоление мостов также является более сложной задачей.

Psst: вот как напечатать действительно хорошие свесы и мосты.

Но есть и хорошие новости! Там, где свесы немного сложнее с более тонкой насадкой, опоры на самом деле намного легче удалить .

Из-за дополнительной точности ваш слайсер может использовать минимальное количество волокон, необходимое между вашей моделью и опорами, поэтому они легче отламываются и имеют меньшую площадь контакта, требующую шлифовки.

И последний пункт, который действительно слон в комнате, — это легкость, с которой засоряются очень тонкие сопла.Если вы уменьшите размер до 0,2 мм или даже 0,1 мм, вам понадобится всего лишь небольшая частица , чтобы забить хотэнд.

Мы не пытаемся использовать здесь наш собственный продукт (ну, может быть, немного), но чем тоньше, тем важнее печатать с помощью нити отличного качества.

Никаких загрязнений в вашей нити, и достаточно и регулярно очищайте сопло, и вы превратите в противном случае проблемный эксперимент с печатью в надежное мероприятие.

Итак, стоит упомянуть, что вам будет полезно использовать пылеуловитель при печати с этими сверхтонкими соплами.

Прежде чем мы рассмотрим более широкий выбор диаметра сопла 3D-принтера, стоит уделить время пониманию взаимосвязи между размером сопла и толщиной слоя.

Короче говоря, первый определяет детализацию по горизонтали (по осям x и y), а второй контролирует разрешение по вертикали или оси z.

Как измерить размер сопла?

Хотя изготовленный диаметр сопла должен быть выгравирован на его боковой стороне, это не всегда возможно прочитать, если оно уже установлено в экструдере или если вы печатали с ним какое-то время, вы можете быть не уверены он того же размера, что был раньше.

Некоторые материалы могут быть более абразивными, чем другие , из-за износа сопла большего диаметра.

Чтобы определить, какого размера ваше сопло на самом деле выдавливает, выдавите материал в воздух очень медленно (быстро может изменить форму или размер) при самой низкой настройке, с которой вы можете выдавливать этот материал, около 1 мм / с.

После охлаждения используйте микрометр, если он у вас есть, они, как правило, более точны, чем цифровые измерители. Вы должны убедиться, что это достаточно точно.

Имейте в виду, что после экструдирования нить, вероятно, расширится, но это должно минимизировать это. Нить низкого качества или слишком горячая печать (особенно если вы выдавливаете 1 мм / с) приведет к расширению материала более , что приведет к неточным показаниям.

Сказав все это, часто бывает полезно знать размер набухшей матрицы, до которой расширяется ваша нить после экструзии, если вы работаете над получением действительно красивой и точной отделки ваших отпечатков.Так что не стесняйтесь экспериментировать с более высокой скоростью, которая немного больше похожа на вашу фактическую печать.

В конечном счете, наиболее важным показателем является объем поставленной нити. Это просто связано с вашим фактическим диаметром нити (а не только с заявленным диаметром) и скоростью экструзии.

Это одна из причин, по которой так важен постоянный диаметр нити для получения красивых отпечатков. Так что приобретение нити хорошего качества окупается.

Что такое высота слоя при 3D-печати?

Проще говоря, это толщина каждой линии экструдированного материала, которая составляет каждый слой вашего отпечатка.

Чем тоньше высота слоя (или толщина слоя), тем мельче детали печати по оси Z (вертикальный размер вашего отпечатка), но тем больше слоев потребуется. Приводит к увеличению времени печати.

Они связаны, но не полностью независимы друг от друга. Например, можно напечатать более тонкое сопло с более толстым слоем, если вертикальное разрешение менее важно для вас, и более толстое сопло с очень тонкой высотой слоя для противоположных приоритетов — но если вы воспользуетесь этим путем до крайностей, это вызовет проблемы.

Для поддержания необходимого давления высота вашего слоя должна быть на , по крайней мере, на 20% меньше, чем ширина вашего сопла, в большинстве случаев, хотя мы рекомендуем, чтобы она составляла 50% для достижения наилучших результатов.

Как определить правильное расстояние от насадки до кровати?

Правильное решение этой проблемы может означать разницу между печатью, даже не начатой, и окончательной обработкой печати с идеально гладкой стеклянной поверхностью под ней.

Люди предполагают, что требуется установка 3D-принтера с измерительным щупом, но даже он может быть слишком толстым.Мы рекомендуем использовать очень тонкую бумагу, например чековую бумагу, чтобы определить правильное расстояние от сопла до кровати.

Положите чековую бумагу под сопло и постепенно опускайте сопло вниз, пока чековая бумага не будет немного сопротивляться ей, когда вы попытаетесь ее выдвинуть. Печать на такой высоте придаст нижней части отпечатков профессиональный вид стекла.

Вот наше объяснение лучшей комбинации высоты слоя для 3D-принтера.

Какова максимальная высота слоя для 3D-печати по сравнению с размером сопла?

Вам не обязательно нужен калькулятор высоты слоя на 3D-принтере, но, как правило, максимальная высота слоя составляет 50% от ширины сопла.В некоторых случаях вы можете подняться выше (может быть, 75%), но вы можете пожертвовать надежностью.

Лучше поэкспериментировать с параметрами вашего отпечатка, если вы понимаете взаимосвязь между размером сопла 3D-принтера и высотой слоя, на которой вы будете ориентироваться.

Таким образом, для сопла 0,4 мм вам нужно будет печатать с высотой слоя 0,2 мм или до 0,3 мм. Ваш минимум должен быть около 0,1 мм, или меньше, чем это, и вы просто увеличиваете время ожидания без особой выгоды (на том же 0.Сопло размером 4 мм).

Только не забудьте отрегулировать расход нити или давление экструзии, чтобы компенсировать любые изменения высоты слоя в зависимости от размера сопла. Хотя большинство современных слайсеров должны автоматически обрабатывать стандартную ширину экструзии и диаметр сопла.

Вот наше мини-руководство по высоте сопла 3D-принтера; объясняя тесную взаимосвязь между размером сопла, высотой слоя и давлением.

В большинстве случаев мы рекомендуем печатать более тонкие слои с более тонкими соплами и, как правило, более толстые слои с более толстыми соплами.

Просто обратите внимание, что если вы печатаете с более толстым диаметром сопла и очень тонким слоем по высоте, вам нужно будет снизить настройки экструзии в слайсере, чтобы предотвратить чрезмерное выдавливание.

Также стоит отметить, что независимо от размера, вы всегда должны быть уверены, что у вас всегда будет чистое сопло 3D-принтера. Один из самых простых способов сделать это — использовать высококачественную чистящую нить. Вам нужно использовать всего несколько граммов его каждый раз, когда вы чистите, но это предотвратит накопление углерода с течением времени.

Если у вас есть частично забитая форсунка, она достаточно эффективна, чтобы помочь и с полной очисткой форсунки — смыв все загрязнения без абразивного воздействия.

Еще одно замечание: если вы печатаете более толстый слой (пропорциональный диаметру сопла), ваши выступы будут выглядеть немного грязнее.

В отличие от более тонких слоев или лучшего разрешения слоя 3D-принтера, улучшится детализация по оси Z. Вот диаграмма, чтобы лучше проиллюстрировать 3D-печать высотой слоя.

Так зачем мне использовать сопло толщиной 0,8 мм или более?

Они были более распространены на старых машинах, но теперь возвращаются. Все дело в том, чтобы использовать то, что вам нужно, и не более того. Для большого количества отпечатков запас 0,4 мм, который, вероятно, идет в комплекте с вашим принтером, может быть излишним, если речь идет о деталях.

Если вам нужна сила и скорость, а детализация менее важны, при печати сравнивайте размер сопла с 0,8 мм или даже 1.Сопло 0 мм может быть вашим ответом.

Это особенно важно, если вы печатаете для бизнеса.

Вам нужно получить больше отпечатков в более короткие сроки с вашей машины и увеличить прибыль? Измените размер сопла — помните, что 0,8 мм может сократить время печати до от печати, выполненной с 0,4 мм.

Экономия может быть огромной.

И не забывайте, что отпечатки с толщиной 0,8 мм могут быть впечатляюще детализированными в зависимости от вашего принтера.

Единственный небольшой недостаток может заключаться в том, что вы используете немного больше нити, но с более толстыми стенками детали вы, вероятно, можете обойтись более низким заполнением для компенсации.

Не существует единого оптимального диаметра сопла для всех отпечатков, вам просто нужно подумать о том, что подходит для того, что вы хотите распечатать.

Что приводит нас к …

Какой размер сопла следует использовать для композитных материалов?

Стоит отметить, что композитные нити (любые нити на основе частиц, такие как древесный наполнитель, медный наполнитель, нейлон из углеродного волокна или армированный стеклом нейлон) будут иметь проблемы с экструзией через более тонкую печатающую головку 3D.

Это потому, что эти нити содержат частицы, которые, хотя и имеют наноразмеры, могут иметь проблемы с прохождением через сопла диаметром менее 0,4 мм. Мы рекомендуем, чтобы наилучший диаметр печатающего сопла составлял 0,5 мм для композитных материалов, а для любого металла, стекла или материалов из углеродного волокна вам понадобится закаленное сопло.

Латунный принтер, который был в комплекте с вашим принтером, скорее всего, не прослужит долго и вырастет до большего размера через несколько часов печати.

Сопло 0,5 мм из нержавеющей стали или сопло из вольфрама прослужит намного дольше для композитных нитей и будет стоить от 5 до 20 фунтов стерлингов.Или вы можете действительно выплеснуть один из них.

Итак, если вы все еще задаетесь вопросом: «Какой размер экструдера выбрать?» Подведем итоги и расскажем о плюсах и минусах сопел меньшего размера, чтобы вы могли определить лучший размер сопла для вашего 3D-принтера:

- Более мелкие детали, если ваш принтер поддерживает дополнительное разрешение.

- Печать может занять значительно больше времени, но более толстые сопла могут значительно сократить время. Потратить 5 минут на изменение размера для более длинных отпечатков может стоить потраченного времени!

- Свесы немного сложнее печатать, но опоры отламываются более чисто.

- Вам нужна очень хорошая нить, иначе сопло может легко заблокироваться. Стоит ли рисковать?

Надеюсь, эта статья пролила свет на доступные вам варианты. Если да или у вас есть дополнительные вопросы по этому поводу, оставьте комментарий ниже, чтобы мы могли помочь — нам, , нравится слышать ваши мысли, , или даже видеть фотографии опыта, который у вас был с соплами разных размеров.

При экспериментировании с различными типами насадок и скоростью использования нити может быть полезно знать длину оставшейся нити на катушке.Мы составили таблицу для различных размеров катушек и диаметров нити для различных материалов, вы можете найти здесь нашу инструкцию по длине нити.

А если вам нужна нить, на которую можно положиться для создания действительно сложных отпечатков, почему бы не заказать бесплатный образец нашего PLA или ABS? Тебе нечего терять.

Гарантированно безупречные отпечатки. Щелкните здесь, чтобы заказать сегодня БЕСПЛАТНЫЙ образец нити жесткости. Качество печати— насколько тонкой может быть экструзия из 1.2мм экструдер?

Основная проблема с очень узкой шириной экструзии (меньше размера сопла) заключается в том, что вы получаете очень плохое «сжатие сопла». Пластик не очень сильно прижимается, так как он выдавливается. Это приводит к плохому сцеплению слоев и более слабым отпечаткам.

Поток расплавленного пластика, выходящий из сопла, должен быть уменьшен за счет натяжения, чтобы в конечном итоге он был меньше, чем отверстие сопла, и этот эффект вытягивания затрудняет достижение хорошего контакта с предыдущим слоем. Таким образом, вы получите структуру типа «стопка журналов»:

(На этой фотографии фактически показана высота слоя = ширина экструзии = размер сопла, что является еще одним запретом, но конечный результат аналогичен.)

Вместо этого вам нужно что-то очень «смешанное вместе» и сильное, вроде этого:

Насколько тонкая нить может вытягиваться — по сравнению с размазыванием или разрывом на капли — во многом зависит от типа нити и условий печати. Например, нейлон очень хорошо растягивается, потому что он подвергается большой деформации кристаллизации и фактически становится прочнее и жестче по мере того, как он растягивается. PLA имеет тенденцию становиться более хрупким при напряжении и может превращаться в волокнистые капли.ABS не сильно меняется, потому что он очень аморфный. Тип полимера, смешивающие агенты, скорость печати, температура печати и охлаждение будут контролировать поведение нити при вытягивании.

Еще один фактор, который следует учитывать, — это расстояние между прядями на отпечатке. Если вы установите ширину экструзии равной половине ширины сопла, в зависимости от слайсера, соседние пряди могут быть размещены с шагом, равным половине ширины сопла или немного меньшим его. Таким образом, после того, как первая прядь напечатана (скажем, неважный внутренний периметр) , будет напечатана следующая прядь с соплом, частично перекрывающим предыдущую прядь. Это эффективно создает сужение, чтобы вытеснить пластик из меньшего отверстия с одной стороны сопла, что не слишком отличается от печати с меньшим соплом. Последующие нити по периметру могут затем «залечить», даже если первая будет низкого качества. Этот эффект не решает полностью проблему, но помогает объяснить, почему пряди с недостаточной шириной работают лучше, чем следовало бы.