Литьё изделий из алюминиевых сплавов | Стирол-ГАЗ

Главная

/

Производство

/

Литьё изделий из алюминиевых сплавов

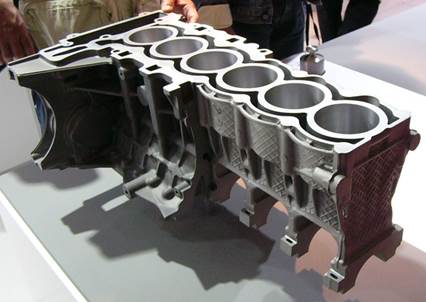

В нашем производстве мы используем следующие способы литья металлов: литье под давлением, литье в кокиль, литье в песчано-глинистую смесь, литье в ХТС (холодно-твердеющую смесь). Применяем в работе закладные детали и стержни для формирования внутренних полостей. Наш парк оборудования состоит из импортных машин для литья под давлением, кокильных станков. Также мы можем спроектировать и изготовить для вас пресс-формы для литья под давлением, кокили, модельную оснастку для ручной формовки.

Литье под давлением

Для получения качественных прочных деталей из алюминиевого сплава используется метод алюминиевого литья под давлением. Процесс происходит в прочных стальных разъемных формах с помощью специальных поршневых машин.

Благодаря высокой точности отливки готовые детали не нуждаются в шлифовке и полировании, а их качество позволяет использовать эти детали на ответственных участках, где важное значение приобретает их точность. Таким способом отливаются детали сложных форм, с тонкими стенками, а также те из них, которые предназначены для сложных конструкций и комплектаций. Отличные технические свойства деталей из алюминиевых сплавов, отлитых методом горячего прессования, позволяют использовать их для отливки комбинированных усиленных деталей с армированием из другого, более прочного металла.

Алюминиевое литье под давлением — более экономически выгодный и более безопасный экологически способ. В течение короткого промежутка времени можно выполнить несколько отливок, используя лишь одну пресс-форму. В связи с тем, что при этом способе не возникает потребности в использовании алюминиевых формовочных смесей, такое производство является менее вредным и более предпочтительным, а точность конструкций снижает затраты на расход металла и в целом на производство.

Минимальная допустимая толщина стенок: 0,8-1,2 мм.

Масса отливок — 8 кг.

Литье алюминия в кокиль

Второй популярный способ отливки деталей из алюминиевых сплавов называется кокилем. Это специальная металлическая разъемная или неразъемная форма, которая применяется для формовки простых и сложных деталей из алюминиевых сплавов. Для простых деталей используют неразъемные формы, готовые отливки просто вытряхивают из них с помощью специальных приспособлений. Разъемные кокиля могут быть с разными плоскостями разъемов:

-

вертикальная;

-

горизонтальная;

-

криволинейная.

Кокиль с вертикальной плоскостью разъема состоит из двух половинок, точность соединения которых обеспечивается использованием особых втулок и штырей. Перед использованием формы нагревают до 270-300°С и покрывают специальной огнеупорной краской, затем в него устанавливают специальные стержни, максимально точно и прочно скрепляют обе половинки формы.

Жидкий алюминий заливают в форму-кокиль и оставляют до полного остывания. Этот процесс не отличается быстротой, поэтому для изготовления большого количества деталей необходимо соответствующее количество кокилей. Точность отливки при этом способе формовки соответствует 5-9 классам, шероховатость поверхности — 4-6 классу. По сравнению с отливкой деталей под высоким давлением, в этом случае расход металла на припуски увеличивается на 0,5-2 мм. Такой способ отливки, как алюминиевое литье в кокиль, также довольно экономичен, а детали отличаются высокой точностью и прочностью. Форму-кокиль можно использовать многократно.

Минимально допустимая толщина стенок — 1,5 мм.

Масса отливок от 20 г до 100 кг.

Литье в песчано-глинистые формы

Этот способ получения отливок является наиболее древним. Они выполняются из специальных смесей в виде двух полуформ, которые составляются вместе и образуют единый объем для заливки расплава. В верхней полуформе делают заливочную воронку литник и каналы для выхода воздуха и газов. Верхняя часть канала, отводящего газы, которая не входит в объем литой детали, называется прибылью. После остывания металла литник и прибыль должны быть удалены. Детали больших габаритов и весом до десятков тонн льют в формы, которые выполняют прямо в полу формовочного цеха. Форму для деталей небольших размеров делают в опоках, представляющих собой ящики, собираемые из пластин, образующих стенки опоки. Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

В верхней полуформе делают заливочную воронку литник и каналы для выхода воздуха и газов. Верхняя часть канала, отводящего газы, которая не входит в объем литой детали, называется прибылью. После остывания металла литник и прибыль должны быть удалены. Детали больших габаритов и весом до десятков тонн льют в формы, которые выполняют прямо в полу формовочного цеха. Форму для деталей небольших размеров делают в опоках, представляющих собой ящики, собираемые из пластин, образующих стенки опоки. Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

Процесс изготовления литой детали включает в себя изготовление модели или специальных шаблонов, приготовление формовочной смеси, выполнение полуформ с литниками и газовыми каналами, сборку полуформ, заливку форм расплавом. Некоторое время выдерживают изделие для кристаллизации, а затем производят выбивку форм, т.е. разрушение формы для извлечения готовой детали. Далее очищают поверхности от остатков формовочной смеси металлическими щетками или с помощью пескоструйной машины, обрубают остатки литниковой системы, прибыли и облой. Облоем называют металл, застывший в зазоре между полуформами.

Некоторое время выдерживают изделие для кристаллизации, а затем производят выбивку форм, т.е. разрушение формы для извлечения готовой детали. Далее очищают поверхности от остатков формовочной смеси металлическими щетками или с помощью пескоструйной машины, обрубают остатки литниковой системы, прибыли и облой. Облоем называют металл, застывший в зазоре между полуформами.

Литейное производство очень трудоемкое и вредное, поэтому его всегда стремятся механизировать и уменьшить долю ручного труда. Литье в песчано-глинистую форму позволяет получить детали сложной формы и уникальной конфигурации. При большом объеме производства применяют более прогрессивные методы образования форм и литья.

Минимально допустимая толщина стенок — 3 мм.

Масса отливок 150 кг.

Возврат к списку

Мы расположены

Адрес: Российская Федерация, 410004,

г. Саратов, ул. Набережная, 18

- Тел.: +7 (8452) 24-23-71

- Тел.

- Тел.: +7 (8452) 24-23-72

- Факс: +7 (8452) 24-55-71

- e-mail: [email protected]

Нажимая на кнопку «Заказать звонок», вы даете согласие на обработку своих персональных данных

Спасибо, Ваша заявка отправлена!

ЛИТЬЕ АЛЮМИНИЯ дома под давлением [оборудование, формы]

[Литье алюминия в домашних условиях] может быть выполнено по нескольким различным методикам, каждая из которых имеет как свои достоинства, так и некоторые недостатки.

Вообще в настоящее время алюминий широко используется в самых разных промышленных сферах.

Большой популярностью этот универсальный металл пользуется и у домашних мастеров.

Высокий спрос на алюминий объясняется оптимальными эксплуатационными характеристиками этого материала, его сравнительно небольшим весом.

Кроме этого, алюминий имеет высокие показатели по ковкости и пластичности.

Между тем, несмотря на большое количество достоинств, алюминий все же сложно поддается различным видам обработки ввиду некоторых своих характерных особенностей.

Литье позволяет достаточно быстро изготовить из этого универсального материала самые разные детали для промышленных и бытовых нужд.

Сам процесс может производиться как под давлением, так и при помощи форм. В первом случае потребуется специальное оборудование, а также технология.

Данный метод подразумевает использование специальных пресс-форм.

Легче всего своими руками выполнить литье алюминия при помощи обыкновенных форм, для чего следует приготовить специальную смесь.

В этом случае также используется определенная технология, которую достаточно просто освоить.

Содержание:

- Особенности промышленного процесса

- Необходимое оборудование

- Особенности производства форм

- Порядок работ

Особенности промышленного процесса

Плавлением, а соответственно, и литьем всевозможных деталей из алюминия люди занимаются на протяжении многих лет.

Его температура плавления, которая составляет чуть более шестисот градусов по Цельсию, не требует использования какого-то специфического оборудования.

Данный материал за счет своей высокой пластичности способен приобретать практически любую форму.

Изначально для изготовления деталей из алюминия при помощи его литья использовали разнообразные формы, которые вставляли в землю.

Чуть позже появились гипсовые формы, которые изготавливались своими руками.

Видео:

В настоящее время практикуется использование специальных пресс-форм, при помощи которых изготовление самых разных деталей из алюминия производится под давлением.

Следует отметить, что и в том и в другом случае выплавляемым деталям можно придавать практически любую необходимую форму.

В любом случае, технология литья данного металла всегда оставалась практически оной и той же, за исключением некоторых особенностей.

Сегодня на крупных промышленных предприятиях практикуется литье под большим давлением, при котором практически полностью отсутствует усадка.

Конечно, для этого используются специальные машины и оборудование, которое нельзя использовать в домашних условиях.

Технологически процесс литья алюминиевых заготовок на промышленных предприятиях с использованием машин и специального оборудования выглядит достаточно сложно.

Необходимое рабочее давление создается за счет работы поршня, который в свою очередь приводится в движение сжатым воздухом.

В этом случае используются эмульсионный состав, а также масло, которые способствуют ускорению его движения.

Алюминий, разогретый до температуры плавления, с большой скоростью поступает в специальную пресс- форму под большим давлением и полностью ее заполняет.

При этом усадка залитого металла практически полностью исключена.

Литье алюминиевых деталей под большим давлением имеет огромное количество достоинств, среди которых особенно выделяется высокая производительность данного процесса.

Видео:

com/embed/ehHe6t8egxs» allowfullscreen=»allowfullscreen» frameborder=»0″>Кроме этого можно отметить и высочайшую точность получаемых таким образом изделий, а также практически полное отсутствие какого-либо брака.

Данная технология успешно применяется при необходимости изготовить детали, используемые в приборостроении, а также авиастроении.

Использование пресс-форм в этом случае позволяет использовать расплавленную смесь практически любой температуры.

Необходимое оборудование

Для литья алюминиевых деталей различного назначения с высокой точностью непосредственно под давлением необходимо специальное оборудование для литья алюминия и автоматические машины.

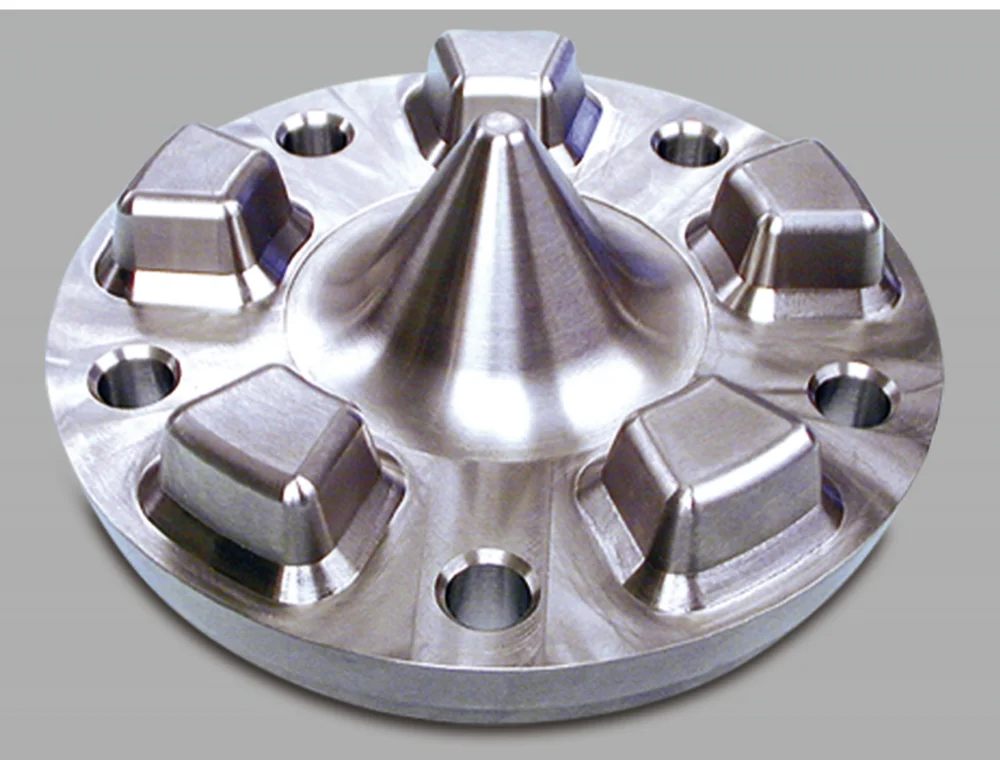

В этом случае не обойтись и без прочных пресс-форм. Для литья алюминия пресс-формы в станок, как правило, изготавливают из стальных сплавов.

Они должны иметь практически идеальную поверхность отливки, а какие-либо искажения размеров и геометрической конфигурации недопустимы.

Такая пресс-форма должна иметь специальный механизм, который позволит легко доставать из нее готовое изделие.

Кроме этого, в состав пресс-форм должны входить и такие элементы, как подвижные металлические стержни, которые участвуют в образовании внутренних полостей заготовок.

Выплавляемым изделиям, которые будут заливаться в такие формы, можно придавать практически любую конфигурацию, которая, главным образом, зависит от самих форм.

В данном процессе литья алюминиевых изделий также участвуют специальные литейные машины, а также некоторое другое оборудование.

Данные машины могут быть оснащены, как холодной, так и горячей камерой, в которой и происходит процесс прессования форм.

Машины, которые имеют горячую камеру для плавления металла, как правило, используются для производства сплавов, основу которых составляет преимущественно цинк.

В них необходимое давление нагнетается за счет использования сжатого воздуха или поршня.

При помощи давления расплавленная смесь постепенно вытесняется во внутреннее пространство предварительно подготовленных форм.

В свою очередь машины, в которых используется холодное давление, преимущественно применяются в том случае, когда необходимо выполнить отливки с добавлением магниевых и медных сплавов.

В этом случае расплавленная смесь за счет литья поступает во внутреннюю поверхность форм под достаточно высоким давлением, которое в некоторых случаях может составлять порядка семисот мега паскаль.

За счет литья под давлением удается добиться высоких показателей производительности, а кроме этого, нет необходимости подвергать детали дополнительной механической обработке.

Используемые при этом машины, как правило, предназначены для различных типов форм.

Такие машины могут различаться по моделям, в зависимости от некоторых параметров работы. На видео ниже показан процесс литья алюминия под давлением, при котором используется специальное оборудование.

Видео:

Особенности производства форм

Использовать в домашних условиях специальные машины для литья своими руками алюминия не целесообразно не только в экономическом плане, но и ввиду сложности самой технологии процесса.

К тому же оборудование, работающее под давлением, имеет достаточно большие габариты.

Придать выплавляемым изделиям из алюминия необходимую форму в условиях дома можно при помощи ручного метода «в землю», который подразумевает использование формы, изготовить которую тоже можно своими руками.

Некоторые умельцы используют способ — литье в землю, который позволяет получить детали из алюминия необходимой формы.

Выплавляемым моделям форм можно придать самую разную конфигурацию, притом, что сами формы в домашних условиях изготавливают ручным способом из подручных материалов.

Так, данную деталь можно сделать из обычного цементного раствора, правда в этом случае выплавляемым заготовкам можно будет придать форму в виде прямоугольника или квадрата.

На видео, которое размещено ниже, показан процесс заливки алюминия в цемент. Достаточно часто для литья используют гипсовые формы.

В этом случае гипсовым моделям можно придать практически любую конфигурации. Важным показателем при литье является усадка.

Важным показателем при литье является усадка.

Усадка алюминия при застывании должна быть минимальной.

Моделям под заливку алюминия можно придать практически любую конфигурацию за счет использования воска.

Следует отметить, что в этом случае при помощи воска можно наладить производство из алюминия только небольших по своим габаритам деталей.

За счет некоторых эксплуатационных свойств данного материала, моделям из воска можно придавать даже сложную конфигурацию, при этом следует отметить, что с помощью нее возможно только единоразовое изготовление деталей.

Видео:

При помощи литья можно достаточно просто изготовить деталь, основным материалом которой будет дюраль.

Дюраль состоит, главным образом, из сплава алюминия с некоторыми другими компонентами.

В этом случае следует отметить то, что выплавляемым из дюрали заготовкам, необходимо большее количество времени на застывание.

Моделям, которые предназначены под литье металла, следует в обязательном порядке проводить предварительную подготовку, которая заключается в очищении их поверхности и нанесении в качестве смазки масла.

Для литья своими руками не требуется специальное оборудование, а все необходимое можно найти дома.

Порядок работ

Наладить изготовление деталей из алюминия путем литья в домашних условиях достаточно просто, при этом нет необходимости приобретать дорогостоящее оборудование.

Моделям, которые будут участвовать в процессе литья, необходимо очистить и смазать внутреннюю поверхность. Если вы используете метод «в землю» — тоже необходима подготовка.

При этом следует проконтролировать, чтобы технологическое углубление в точности повторяло контуры будущей детали.

При выполнении работ важным параметром является усадка расплавленного алюминия.

Усадка при выполнении заливки должны быть минимальной, в противном случае размеры детали не будут соответствовать заданным.

Для того чтобы усадка при застывании алюминия имела минимальный показатель, необходимо на форме сделать из глины небольшой кант, по который и заливать в нее расплавленный металл.

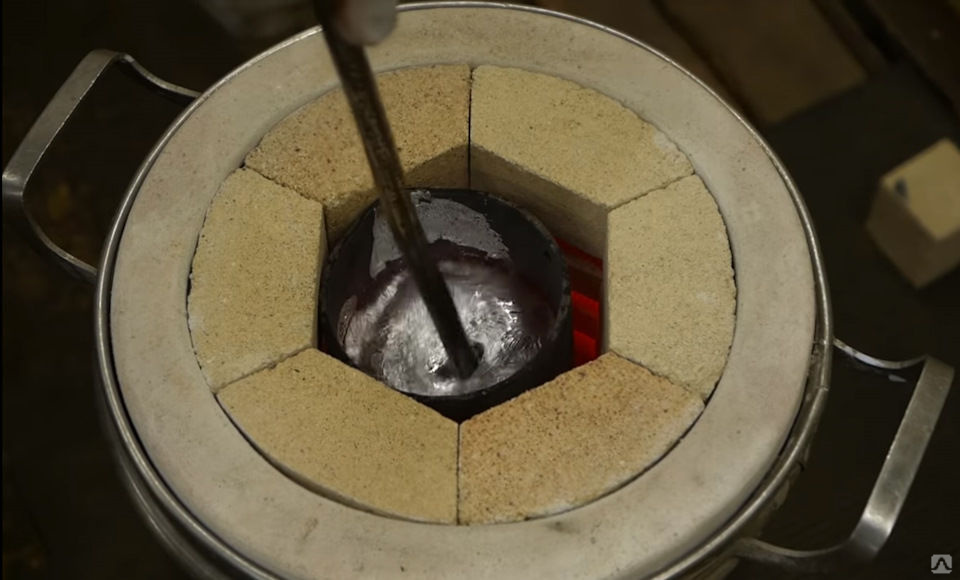

Для расплавления алюминия, как правило, используют стальную емкость и специальную печь.

На видео, которое размещено ниже, показано литье деталей из алюминиевого металла ручным способом.

Видео:

Для того чтобы лить из алюминия самые разные детали, нет необходимости приобретать дорогостоящее оборудование.

Все что нужно для работы, можно найти в домашнем хозяйстве.

При этом при выполнении работы не стоит забывать и о правилах по технике безопасности.

Рекомендуется использовать специальную одежду, которая защитит кожные покровы от возможных ожогов.

какой процесс следует выбрать

Методы литья алюминия различаются в зависимости от различных производственных процессов, от литья в песчаные формы, литья под давлением, литья под давлением, непрерывного литья, литья в оболочковые формы и т.

Алюминий широко применяется в различных отливках, используемых в различных отраслях промышленности, как непромышленных, так и промышленных. Для тех, кто часто сомневается в «Как отливать алюминиевые детали» , ответ заключается в том, что алюминиевые литейные заводы используют различные технологии литья, и качество является одним из ключевых факторов при принятии решения о том, какая технология подходит.

Качество литья является мерой как внутренней, так и внешней части литья, а также его прочности и пластичности. Инженеры должны всегда продвигать преимущества и преодолевать недостатки методов литья алюминия, чтобы улучшить качество продукции и оптимально удовлетворить потребности клиентов.

Сравнение методов литья алюминия:

| Процесс литья | Диапазон размеров | Допуски | Стоимость инструментов | Относительная стоимость | .Минимальная толщина профиля | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Литье в песчаные формы | Все размеры | 0-3″ = 1/32″ 3″- 6″=3/64″ 6+”=1/18″. Поперек линии разъема добавьте 0,020 дюйма к небольшим отливкам. 0,090″ до больших отливок. | $ 50-15 000 | Низкий | Самый низкий | 175-350 ОБС | 1-5⁰ | 0,125 ’’-0,25 ’’ | ||||||

| . Дополнительные 0,010″ на размеры, на которые влияет линия разъема. | $5,000-$150,000 | Самый низкий | Самый высокий | 20-90 RMS | 1-3⁰ | 0.050″ 905 906 Мелкие детали 2 0.080″ 55 Отливка в оболочковую форму | Обычный максимум 80 см 2 полезная площадь формы. | 1″ =0,004″ 1″-3″ =0,010″ 3″-6″ =0,013″ 6″-12″ =0,016″ 12″-20″ =0,020″. Добавьте 0,005″-0,010″ поперек линий разъема. | 1 500–25 000 долл. США | Средний | Средний | 75–125 | Снаружи: от 0 до 1 1/2⁰. Внутри: от 0 до 2⁰ Внутри: от 0 до 2⁰ | 0,100’’ |

| Постоянное литье | 0,25–50 кг | 0,015–1″. Поперек линии разъема добавьте +/- 0,010″, если малая отливка, +/- 0,030″, если большая отливка. | $1,500-$55,000 | Low | Lowest | 125-200 RMS | 2-4⁰ | 0.100″-0.150″ | ||||||

| Investment casting | 1 ounce-100 pounds | +/-0.005″- 3 ″ +/- 0,002 ″ там после | $ 500- 20 000 долларов | Высшая | Средняя | 60-120RMS | Нет | 0,3 » | ||||||

| CENTRIFALAGAL CASTING | ::::||||||||||||||

| . Длина: до 50 футов. Вес: до 5 тонн | ± 0,01″ для цилиндрической формы. ± 0,002″ для сложной формы. | Нет данных | Низкий | Средний | 63 – 500 микродюймов для цилиндрической формы 32 – 500 микродюймов для сложной формы. | None | 0.1 – 5.0’’ | |||||||

| Continuous casting | Up to 0.2-1m | Low | High | None | Depend on the shape |

Содержание

- Обсуждение методов литья алюминия

- 1. Литье алюминия в песчаные формы

- 2. Литье алюминия под давлением

- 3. Литье алюминия в оболочковые формы

- Центробежное литье алюминия

- 7. Непрерывное литье алюминия

- Рассмотрение подходящих технологий литья алюминия

Обсуждение методов литья алюминия

1. Литье алюминия в песчаные формы

Литье в песчаные формы является одним из старейших методов литья, появившихся около 2000 лет назад. Литье в песчаные формы использовалось для отливки алюминия с тех пор, как металлический алюминий стал популярным с начала 20 века.

В алюминиевом литье в песчаные формы форма изготовлена из песка и связующих веществ; выкройки помещаются внутрь формы и плотно прижимаются.

После извлечения шаблона создается полость пресс-формы, которая является копией формы алюминиевой отливки.

Через литниковую систему расплавленный алюминий заливается в полость формы и затвердевает. Когда отливка остывает, литейщик разбивает песчаную форму, и отливка собирается.

Алюминиевое литье в зеленый песокВ настоящее время усовершенствования в технологии литья в песчаные формы привели к увеличению веса и среднего размера алюминиевого литья в песчаные формы. Многие алюминиевые изделия, отлитые в песчаные формы, весят более 50 кг, даже некоторые отливки размером до 100 м 3 .

См. статью о литье в песчаные формы здесь.

Преимущества литья алюминия в песчаные формы

- Низкая стоимость.

- Гибкость в изготовлении количества отливок, будь то малый или крупный заказ.

- Любой алюминиевый сплав может быть отлит в песчаные формы, в том числе сплавы с горячекороткой конструкцией.

- Сырой песок имеет низкую прочность на сжатие, что сводит к минимуму риск появления дефектов горячего растрескивания.

- Гибкость настройки рисунка.

Недостатки алюминиевого литья в песчаные формы

- Поверхность не гладкая. Для улучшения качества поверхности его можно обработать пескоструйной обработкой.

- Размер отливки имеет более высокий допуск, чем другие методы литья алюминия.

Как рассчитать усадку алюминиевого литья: https://vietnamcastiron.com/aluminum-casting-shrinkage/

Применение алюминиевого литья в песчаные формы

изготовление практически всех деталей любых размеров.

Если у вас умеренный бюджет и вы хотите отливать алюминиевые изделия, не предъявляющие слишком высоких требований к чистоте поверхности, то метод литья в песчаные формы является лучшим выбором.

Деталь литья из зеленого песка:

2. Литье алюминия под давлением

Существует два типа литья под давлением: литье алюминия под высоким давлением и литье алюминия под низким давлением .

Литье под высоким давлением алюминия под давлением

Литье под давлением алюминия под высоким давлением цилиндр-пистолет.Жидкий алюминий перекачивается с высокой скоростью и быстро затвердевает, образуя алюминиевые отливки.

Существует два типа литых камеров в высоком давлении Алюминий Die Лист ING :

- 9 HOT CAMBER :

- 9 HOT CAMBER :

- 9 HOT CAMBER :

- 9 HOT CAMBER :

- 9 . расположены в печной системе и имеют ту же температуру, что и температура плавления алюминиевого сплава.

- Холодильная камера : литейная камера, в которой расплавленный алюминиевый сплав заливается в цилиндр, а затем поршень проталкивает металл в форму под большим давлением.

Этот пистолет не ставится в духовку и считается крутым. Холодильная камера в основном используется для алюминиевых сплавов.

Этот пистолет не ставится в духовку и считается крутым. Холодильная камера в основном используется для алюминиевых сплавов.

Литье алюминия под высоким давлением подходит для массового производства мелких деталей весом около 5 кг, тонкой режущей поверхностью и толщиной около 0,4 мм. Чем больше алюминиевая отливка, тем выше стоимость.

Литье алюминия под низким давлением

Литье алюминия под низким давлениемПри литье алюминия под низким давлением форма заполняется жидким металлом из тигля с регулируемым давлением (обычно 0,7 бар).

Печь для отжига металла расположена снизу (вместо горизонтальной, как при литье алюминия под высоким давлением), расплавленный алюминий перекачивается непосредственно снизу вверх для заполнения формы .

Литье алюминия под низким давлением подходит для изготовления алюминиевых отливок с толщиной стенки 3 мм и более, а объем может достигать 150 кг.

При литье под давлением алюминиевый сплав является одним из наиболее часто отливаемых металлов, что в два раза превышает использование других методов литья металлов.

Типы алюминиевых сплавов, используемых методом литья под давлением

- 380.0 (Al + Si + Cu + Mg): литой алюминиевый сплав, высокая механическая прочность, хорошая коррозионная стойкость, высокое разбавление, низкая цена. Часто используется для литья редукторов. Этот тип сплава составляет 85% алюминиевого сплава, используемого сегодня в литье алюминия под давлением.

- A360.0 (уменьшить количество Cu): высококачественный литой алюминиевый сплав, меньше примесей, лучшая коррозионная стойкость, чем у 380. Используется для литья музыкальных инструментов, антикоррозийных деталей.

- 413.0 (Al + Si): литой сплав, более устойчивый к коррозии, чем 360. Часто используется для литья пистолета, коленчатого вала.

- 518 (Al + Mg): лучший сплав в слитках (слитках), с лучшей износостойкостью, но с низким разбавлением и сложностью отливки, высокой стоимостью.

Преимущества литья под давлением

- Жесткий допуск алюминиевого литья.

- Поверхность гладкая и блестящая, с небольшим количеством дефектов на поверхности, что облегчает нанесение на изделие лакокрасочного покрытия.

- Алюминиевые зерна имеют плотную текстуру, плотные и мелкие, гладкие, что помогает отливке иметь высокие механические свойства и хорошую износостойкость.

- Подходит для автоматических производственных линий.

Недостатки литья под давлением

- Поскольку расплавленный алюминий перекачивается с высокой скоростью и быстро остывает, он увлекает конденсат в отливку, что затрудняет сварку и термическую обработку. Для обработки газа, оставшегося в отливке, литейное производство может использовать технологию вакуумного удаления окалины. Следует выбирать алюминиевые сплавы с коротким диапазоном температур замерзания.

- Инвестиционные затраты на эксплуатацию и пресс-форму высоки, подходят только для больших объемов заказа.

- Очень сложно адаптировать дизайн продукта к методу литья в песчаные формы.

- Из-за течения сплава под высоким давлением форма быстро изнашивается.

Применение литья под давлением

Этот процесс литья алюминия имеет широкий спектр применений от простых компонентов, таких как компоненты освещения, до сложных компонентов, таких как двигатели, картеры трансмиссии, колеса, автомобильная подвеска и космические корабли.

3. Литье алюминия в оболочковые формы

Отливки в оболочковые формыЛитье в оболочковые формы представляет собой технологию формования с использованием формы, изготовленной из термореактивной фенольной смолы .

Сначала две половинки шаблона проектируются и создаются из металла, а затем нагреваются и покрываются смазкой. Затем поместите выкройку в подготовленную выше камеру с термореактивным песком и переверните ее вверх дном. Смесь смоляного песка прилипает к рисунку, затвердевает, образуя оболочку.

Выкройка удаляется, остается оболочка. Две половины шаблона образуют две формы-оболочки толщиной около 10-20 мм.

Эти две оболочковые формы собираются в единую форму. Жидкий алюминий заливается в форму и затвердевает в форму для отливки.

Эти две оболочковые формы собираются в единую форму. Жидкий алюминий заливается в форму и затвердевает в форму для отливки.На данный момент, просто разбивая оболочку формы, мы можем собрать отливку .

Литье алюминия в оболочковые формы — это один из методов литья алюминия, который подходит для изготовления полых сердечников или литья под давлением .

Преимущества литья в оболочковые формы

- Уровень совершенства обработки поверхности относительно высок.

- Размер отливки более точный; толерантность жесткая.

- Выкройка многоразовая.

Недостатки литья в оболочковые формы

- Высокая стоимость производства.

- Большие и сложные отливки отливать будет непросто.

Литье в оболочковые формы

Этот процесс литья алюминия применим для литья головок цилиндров, шатунов, блоков цилиндров и коллекторов, оснований машин, капотов грузовиков, корпусов клапанов и т.

д.

д.4. Литье алюминия в постоянные формы

Постоянное Литье алюминия в форму, также известное как литье в форму, является одним из методов литья алюминия, который использовать металл в качестве материала формы аналогично литью под давлением. Соответственно, жидкий алюминий выталкивается в форму своей силой тяжести , поэтому скорость заливки довольно низкая.

Благодаря металлической форме скорость охлаждения отливки высокая. Пресс-формы имеют длительный срок службы, поэтому их называют постоянными пресс-формами .

Постоянное литье алюминияПостоянное литье алюминия в форму подходит для литья масс, превышающих литье под высоким давлением, около 10 кг. Чем больше объем, тем дороже стоимость.

В сочетании с методами термической обработки повышаются механические свойства металлических форм. Небольшие отливки быстро остывают, поэтому термическая обработка не требуется.

Для достижения максимальных механических свойств обработать специальным раствором при высоких температурах, затем охладить и дать естественное или искусственное старение .

Алюминиевый сплав, используемый в алюминиевом литье с постоянной пресс-формой

- 366: производство пистолетов и автомобилей.

- 355.0, C355.0, A357.0: производство редукторов для высокопрочных компонентов, таких как детали ракет.

- 356.0, A356.0: детали машин, колеса самолетов, …

Преимущества алюминиевого литья в постоянные формы

- Свойства алюминиевого литья высоки благодаря быстрой скорости охлаждения отливки.

- Низкая скорость усадки алюминия и дефект газовой пористости. Допуск размера составляет всего около 1 мм.

- Хорошее качество поверхности Ra 1–6 мкм.

- Меньше лома.

Недостатки алюминиевого корпуса постоянной формы

- Высокая стоимость.

- Трудноизвлекаемые изделия из алюминиевого литья высокой сложности и больших размеров.

- Сложно настроить дизайн изделия.

Алюминиевое литье с постоянной пресс-формой

В автомобильной промышленности для создания таких деталей, как шестерни, отливки, подвески, корпуса впрыска топлива и поршни двигателя.

Детали самолетов также часто изготавливаются путем литья алюминия в постоянные формы.

Детали самолетов также часто изготавливаются путем литья алюминия в постоянные формы.Этот процесс литья алюминия используется в автомобильной и авиационной промышленности для создания таких деталей, как шестерни, подвески, пистолеты, топливные баки и т. д.

5. Литье алюминия по выплавляемым моделям

Литье алюминия по выплавляемым моделямЛитье алюминия по выплавляемым моделям, также известное как алюминий литье по выплавляемым моделям , представляет собой метод литья алюминия путем вставки воска или термопластов в предварительно изготовленные металлические или резиновые формы.

Восковые модели собираются и собираются в ветку дерева , соединенную с литниковой системой для отливки в той же партии. Восковая модель теперь будет применяться с огнеупорными материалами . Этот процесс повторяется до тех пор, пока внешняя оболочка не достигнет толщины 5-15 мм. Эта оболочка представляет собой инвестиционную форму .

Затем высушите и нагрейте дерево, чтобы воск внутри расплавился, оставив внутреннюю камеру формы в форме желаемой отливки.

Затем опоку нагревают перед заливкой алюминиевой жидкости. Любые трещины, которые появляются в форме, могут быть отремонтированы керамическими или специальными материалами .

Расплавленный алюминий заливают в форму, после высыхания только разрушают внешнюю керамическую оболочку. Отливка снимается с дерева и передается в отделочный процесс.

Преимущества алюминиевого литья по выплавляемым моделям

- Высокая чистота поверхности, высокая точность размеров.

- Возможно литье сложных алюминиевых отливок.

- Многие алюминиевые отливки отливаются одновременно.

Недостатки алюминиевого литья по выплавляемым моделям

- Высокие производственные затраты.

- Если в отливку входит сердечник, отливать его будет сложно и трудно.

- Требует более длительного производственного цикла.

- Обычно подходит только для небольших алюминиевых отливок.

Алюминиевое литье по выплавляемым моделям

Технология литья по выплавляемым моделям имеет множество применений, таких как производство алюминиевых отливок в аэрокосмической промышленности, электроэнергетике, оружейной, автомобильной, военной, газовой и нефтяной промышленности, …

6. Центробежное литье алюминия

Алюминий центробежное литьеАлюминий Центробежное литье — это процесс литья алюминия, при котором форма изготавливается из металла, гипса или графита. Форма поворачивается на на машине центробежного литья, при этом снаружи в форму заливается расплавленный алюминий. Жидкий алюминий будет равномерно распределяться по стенке формы под действием центробежной силы и затвердевать в соответствии с формой формы.

Существуют два типа кристаллизаторов для центробежного литья: вертикальное центробежное литье с вертикальной осью и горизонтальное центробежное литье с горизонтальной осью.

Вращательный двигатель формы вращает форму, чтобы равномерно распределить металл по поверхности формы.

Вращательный двигатель формы вращает форму, чтобы равномерно распределить металл по поверхности формы.Преимущества центробежного литья алюминия

- Размер алюминиевой отливки очень точен из-за ограниченной центробежной силы, а металл плотно закрыт.

- Алюминиевое литье имеет высокие механические свойства, малую мелкую организацию металла снаружи.

- Нет необходимости использовать сердечник, но его можно опустошить посередине, чтобы сократить затраты на производство сердечника.

- Нет необходимости в системе заливки для экономии металла.

Недостатки алюминиевого центробежного литья

- Внутренняя поверхность деталей алюминиевого центробежного литья имеет плохую отделку, много примесей и внутренний диаметр не соответствует действительности.

- Обычно подходит только для литья круглых или цилиндрических алюминиевых деталей. При сложных формах отливок необходимо сочетать их с методом литья в оболочковые формы.

Применение центробежного литья

Центробежное литье используется алюминиевыми литейными заводами для производства алюминиевых отливок деталей компрессоров реактивных двигателей, труб нефтехимических печей и многих частей военного и оборонного оборудования.

7. Непрерывное литье алюминия

Непрерывное литье алюминияНепрерывное литье алюминия — это процесс литья, при котором алюминиевый сплав непрерывно заливают в форму с циркуляционной системой водяного охлаждения. Где бы ни производилась отливка, ее тут же охлаждают и извлекают.

Установка сразу после системы литья будет непрерывной линией штамповки и прокатки. Литые изделия представляют собой алюминиевые прутки, пластины или трубы размерами до 0,2х1м.

Это очень эффективная система литья, которая широко используется в алюминиевых и сталелитейных цехах .

Преимущества непрерывного литья

- Благодаря быстрому охлаждению алюминиевое непрерывное литье обладает высокими механическими свойствами.

- Автоматизация легко приводит к высокой производительности.

- Поверхность отливки идеальна, зерна металла расположены плотно.

Недостатки непрерывного литья алюминия

- Подходит только для алюминиевого литья изделий простой формы.

- Невозможно отливать предметы с длинами поперечного сечения.

- Высокие первоначальные затраты на строительство.

Алюминий Непрерывное литье

Алюминий Непрерывное литье используется для литья металлических прутков, металлических труб различных размеров.

Кроме того, существует несколько других методов литья алюминия, используемых для изготовления алюминиевых отливок, таких как процесс литья под вакуумом, литье с абляцией, литье по выплавляемым моделям и т. д. Они также имеют много преимуществ, аналогичных описанным выше процессам литья.

Рассмотрение подходящих технологий литья алюминия

Какую технологию литья следует выбрать для литья алюминияКаждый процесс литья алюминия имеет свои преимущества и недостатки.

Внимательно изучив информацию, сравнивающую различные методы литья алюминия в статье, сделайте выбор для своего литейного производства, исходя из вашего бюджета, типа изделий из алюминиевого литья, на которые вы хотите ориентироваться, требований к точности и годовой производительности.

Внимательно изучив информацию, сравнивающую различные методы литья алюминия в статье, сделайте выбор для своего литейного производства, исходя из вашего бюджета, типа изделий из алюминиевого литья, на которые вы хотите ориентироваться, требований к точности и годовой производительности.Многие другие факторы влияющий на выбор технологии литья алюминия . Тем не менее, мы надеемся, что благодаря информации, представленной в статье, VIC частично помогла читателям лучше понять методы литья алюминия, а также принять правильные решения.

В VIC есть система литейных цехов с различными технологиями обработки. В частности, в литье алюминия VIC использует технологии литья в сырой песок и литье по газифицируемым моделям и находится на пути к расширению производственной линии за счет других технологий литья, которые соответствуют требованиям рынка.

VIC рада сотрудничеству с партнерами по всему миру, чтобы помочь клиентам продавать продукцию металлического литья с разумным качеством и ценой.

Контактная информация:

Vietnam Cast Iron Company Limited

- Адрес: Lai Xuan, Thuy Nguyen District, Hai Phong city, Vietnam

- Телефон: +84 86 543 0133

- Email [90 2protected]

Процесс литья алюминия — Bonnell Aluminium

ВВЕДЕНИЕ В АЛЮМИНИЙ

Чтобы понять, что такое процесс литья алюминия, мы должны сначала рассмотреть свойства алюминия. Алюминий — самый распространенный металлический элемент в земной коре, из которого он составляет около 8%. Он всегда встречается в виде соединения, некоторые из его минералов — бокситы, криолит, корунд, алунит, диаспор, бирюза, шпинель и такие силикаты, как каолин, полевой шпат и слюда. Бокситы железистый гидроксид алюминия, является основным сырьем, из которого производится металлический алюминий.

Примеси удаляются из бокситов путем химической обработки с получением глинозема (оксида алюминия). Бокситы измельчают, смешивают с раствором едкого натра (гидроксида натрия), а затем нагревают паром под давлением для растворения глинозема.

Отстой и фильтрация удаляют примеси. После охлаждения раствор перемешивают, и образуются кристаллы гидратированного оксида алюминия. Эти кристаллы промывают, а затем сушат в длинных вращающихся печах. Конечный продукт, глинозем или оксид алюминия, представляет собой очень твердое кристаллическое вещество, имеющее вид сахара-рафинада. Четыре фунта боксита дают примерно два фунта глинозема.

Отстой и фильтрация удаляют примеси. После охлаждения раствор перемешивают, и образуются кристаллы гидратированного оксида алюминия. Эти кристаллы промывают, а затем сушат в длинных вращающихся печах. Конечный продукт, глинозем или оксид алюминия, представляет собой очень твердое кристаллическое вещество, имеющее вид сахара-рафинада. Четыре фунта боксита дают примерно два фунта глинозема.Электролиз раствора оксида алюминия в расплавленных фторидах позволяет получить алюминий; этот электролиз происходит в восстановительных емкостях или ячейках на восстановительной установке. Заводы по восстановлению алюминия производят чистый высококачественный первичный алюминий. В процессе восстановления кислород удаляется из оксида алюминия, состоящего почти из равных частей алюминия и кислорода, и остается чистый алюминий. Два фунта глинозема дают один фунт алюминия.

ХАРАКТЕРИСТИКИ АЛЮМИНИЯ

Алюминий легкий, имеет отличную прочность, высокую тепло- и электропроводность, высокую отражательную способность, хорошую коррозионную стойкость, отличную обрабатываемость и привлекательный внешний вид.

Ему можно придать практически любую отделку. Он немагнитен, нетоксичен и не искробезопасен.

Ему можно придать практически любую отделку. Он немагнитен, нетоксичен и не искробезопасен.Алюминий весит 1,175 фунта/дюйм3, что составляет примерно 1/3 плотности стали, меди и латуни. Некоторые из более прочных алюминиевых сплавов превосходят по прочности мягкую сталь. Температура плавления алюминия составляет 1215 градусов по Фаренгейту.

Высокая теплопроводность алюминия является заметным преимуществом в любом применении, где желательно проводить или рассеивать тепло быстро и равномерно. По весу алюминий является наиболее эффективным проводником тепла из обычных металлов.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Сплав представляет собой вещество, обладающее металлическими свойствами, состоящее из двух или более химических элементов, из которых по крайней мере один является металлом.

Основным легирующим компонентом серии 6000 является силицид магния. Эта серия обладает хорошей формуемостью и коррозионной стойкостью при средней прочности. Эти сплавы являются наиболее популярным классом алюминиевых сплавов для экструзии.

Они обладают хорошей прочностью, коррозионной стойкостью, обрабатываемостью, свариваемостью, формуемостью, поддаются термообработке. 6063, 6005 и 6061 производятся на литейных заводах Bonnell Aluminium в Карфагене, штат Теннесси, и в Ньюнане, штат Джорджия. 6463 производится только в Ньюнане.

Они обладают хорошей прочностью, коррозионной стойкостью, обрабатываемостью, свариваемостью, формуемостью, поддаются термообработке. 6063, 6005 и 6061 производятся на литейных заводах Bonnell Aluminium в Карфагене, штат Теннесси, и в Ньюнане, штат Джорджия. 6463 производится только в Ньюнане.- 6063 — самый популярный из алюминиевых сплавов для экструзии. Этот сплав обеспечивает хорошее качество поверхности, устойчив к коррозии и может подвергаться термообработке для повышения прочности. Этот сплав используется в готовых деталях, таких как: штормовые окна, штормовые двери, витрины и коммерческие здания. Другими словами, он в основном используется в неструктурных приложениях, но иногда используется и в структурных приложениях.

- 6005 используется в конструкциях, где требуется большая прочность. Сплав 6005 также менее устойчив к коррозии по сравнению с другими сплавами серии 6000. Примером изделия, изготовленного из этого сплава, являются велосипедные диски.

- 6061 обладает хорошей коррозионной стойкостью и используется на транспорте и в строительстве. Этот сплав имеет самое высокое содержание магния и кремния среди всех сплавов серии 6000. Примерами изделий, изготовленных из этого сплава, являются автомобильные детали, электрические корпуса и системы погрузочно-разгрузочных работ (например, несущие элементы).

- 6463 производится на литейном заводе Bonnell Aluminium в Ньюнане, штат Джорджия. Этот сплав используется для изготовления ярких штамповок. Bright dip — это очень блестящая отделка, созданная путем анодирования экструдированного алюминия. Анодирование – это процесс отделки, при котором на алюминий наносится защитное оксидное покрытие. Этот сплав имеет низкое содержание железа и высокое содержание меди, что способствует повышению яркости материала. Он в основном используется в производстве душевых кабин и ванн, подножек и декоративной отделки.

- 6060 — это сплав, также известный как легкое сжатие.

Он в основном используется на рынке окон с алюминиевым покрытием для продуктов с тонкими стенками и высоким коэффициентом язычка. Этот сплав был создан для экструзии с меньшим на 20% давлением.

Он в основном используется на рынке окон с алюминиевым покрытием для продуктов с тонкими стенками и высоким коэффициентом язычка. Этот сплав был создан для экструзии с меньшим на 20% давлением.

ЗАГРУЗКА ПЕЧИ ДЛЯ РАЗЛИВКИ

Загрузка печи — это первый этап процесса литья. Литейный двор оборудован следующим для приготовления шихты, представляющей собой смесь сырьевых материалов, переплавляемых в сплав. Комплектация следующая:

ОБОРУДОВАНИЕ ДЛЯ ЛИТЬЯ АЛЮМИНИЯ

- Печь для предварительного нагрева: используется для предварительного нагрева прайм ( прайм представляет собой 99,9% чистый алюминий ) перед добавлением в печь. Тепло поступает от рекуператора и не требует использования дополнительного газа. Предварительный нагрев производится для удаления воды из заливки. Присутствие воды при помещении металла в печь вызовет взрыв, поскольку вода быстро испаряется.

- Рекуператор: Горячий воздух из печи проходит по ряду трубок, в которых воздух нагревается, что, в свою очередь, питает горелки печи и, в свою очередь, снижает потребление газа.

- Фронтальный погрузчик/вилочный погрузчик: фронтальный погрузчик представляет собой подъемник с большим ковшом, который используется для добавления металлолома в печь при подготовке шихты. Вилочный погрузчик используется для добавления первичного слитка в боковые дверцы печей, а также для удаления окалины и перемешивания смеси.

- Печи: используются для плавки алюминия и литья бревен. Печи открытые скважины реверберации. Открытый колодец означает, что в передней части печи есть отверстие в колодце, куда добавляется лом. Определение реверберации — это когда пламя плавит не алюминий, а тепло от стен и потолка печи. Следующая диаграмма иллюстрирует приведенные выше определения.

Печи работают на природном газе 95-98% времени. При отключении газа используется газ пропан. Печи изготавливаются и футеровываются огнеупором диаметром 18–24 дюйма, который представляет собой жаропрочный материал и бывает двух видов: кирпич и литейная смесь.

АЛЮМИНИЕВЫЕ ЛИТЕЙНЫЕ МАТЕРИАЛЫ

Существует два типа алюминиевых бревен: первичные и вторичные. Первичный состоит из чистого алюминия, а вторичный состоит из первичного сырья и лома. При загрузке печи для производства вторичного алюминия используются три компонента: сырье, лом и отвердители. Литейные заводы Bonnell Aluminium в Карфагене (Теннесси) и Ньюнане (Джорджия) производят вторичное бревно. Однако все заготовки/брёвна отливаются в соответствии со спецификациями Алюминиевой ассоциации.

Prime: Чистый алюминий 99,9%. Prime поставляется в трех формах: T-образные стержни, свиноматки и свиньи.

- Свиноматки T-Bar и Tub весом более пятидесяти фунтов

- Свинья высшего сорта весом менее 50 фунтов

- Prime также классифицируется по содержанию железа, например, 10/20 Prime говорит нам о том, что максимум 0,10% кремния и 0,20% железа.

Металлолом: материал, приобретенный из внешних источников и произведенный на заводе.

Отвердители: Элементы, которые добавляют в ванну с алюминием для повышения прочности и придания конечному продукту желаемых характеристик, таких как отделка, прочность и измельчение зерна. Элементы следующие: кремний (Si), железо (Fe), медь (Cu), марганец (Mn), магний (Mg), хром (Cr), цинк (Zn), титан (Ti) и бор (Bo). ). Кремний, железо, медь, марганец, магний, хром и цинк используются для повышения прочности и улучшения отделки. Титан и бор используются для измельчения зерна, которое представляет собой уменьшение размера зерна, создает более однородное зерно и лучшую экструдируемость.

ПОДГОТОВКА ВАННЫ

Первым этапом загрузки печи является добавление соответствующего количества легирующих добавок: лома, грунтовки и отвердителей. Шихта представляет собой смесь сырьевых материалов, которые расплавляются и смешиваются для получения сплава. Сначала в печь добавляются грунт и лом. Отливаемый сплав определяет количество лома и сырья, которые будут использоваться для загрузки печи.

Прайм и лом предварительно нагревают для удаления влаги, которая может вызвать взрыв.

Прайм и лом предварительно нагревают для удаления влаги, которая может вызвать взрыв.ДОБАВЛЕНИЕ АЛЮМИНИЯ

Чтобы рассчитать, сколько праймера нужно добавить в печь, вы должны сначала узнать, сколько залечивания осталось в печи после предыдущего сброса. heal – это остаток металла, оставшийся в печи после завершения одной плавки. Падение – это действие, при котором вытягивают штифт из печи и позволяют алюминию течь в поддон до тех пор, пока не завершится формирование бревен. Формула для расчета количества добавляемых фунтов простого прайма: 9.0019

Прайм (фунты) = [Заряд (фунты) — Исцеление (фунты) ] * [Целевой % прайма]

После расплавления прайма лом помещается в печь заполнен и позволил растаять. Температура плавления алюминия составляет 1215 градусов по Фаренгейту.

ДЕГАЗИРОВАНИЕ/ФЛЮСИРОВАНИЕ

Дегазация – это удаление водорода из расплавленного металла путем барботирования смеси газов через расплав.

Флюс — вещество, способствующее плавлению, особенно металлов и минералов. Флюсование приводит к тому, что примеси, такие как щелочь, натрий и литий (из-за которых материал имеет плохую отделку), поднимаются на поверхность ванны. После завершения дегазации берется образец и анализируется на надлежащий химический состав.

Флюс — вещество, способствующее плавлению, особенно металлов и минералов. Флюсование приводит к тому, что примеси, такие как щелочь, натрий и литий (из-за которых материал имеет плохую отделку), поднимаются на поверхность ванны. После завершения дегазации берется образец и анализируется на надлежащий химический состав.Окалина представляет собой смесь оксидов алюминия и неметаллических материалов, всплывающих на поверхность расплавленного алюминия. Окалина образуется всякий раз, когда в печь добавляется окрашенный, анодированный или грязный алюминий. Окалина снимается с верхней части расплавленного алюминия в емкости для окалины. Окалина охлаждается аргоном для удаления кислорода из смеси и предотвращения термирования. Термирование — это температура, при которой алюминий сгорает. Окалина перерабатывается для извлечения из нее алюминия.

ДОБАВЛЕНИЕ ОТВЕРДИТЕЛЕЙ

Образцы берутся и анализируются с помощью спектрометра.

- 9 HOT CAMBER :

- 9 HOT CAMBER :

- 9 HOT CAMBER :

Этот пистолет не ставится в духовку и считается крутым. Холодильная камера в основном используется для алюминиевых сплавов.

Этот пистолет не ставится в духовку и считается крутым. Холодильная камера в основном используется для алюминиевых сплавов.

Эти две оболочковые формы собираются в единую форму. Жидкий алюминий заливается в форму и затвердевает в форму для отливки.

Эти две оболочковые формы собираются в единую форму. Жидкий алюминий заливается в форму и затвердевает в форму для отливки. д.

д.

Детали самолетов также часто изготавливаются путем литья алюминия в постоянные формы.

Детали самолетов также часто изготавливаются путем литья алюминия в постоянные формы.

Вращательный двигатель формы вращает форму, чтобы равномерно распределить металл по поверхности формы.

Вращательный двигатель формы вращает форму, чтобы равномерно распределить металл по поверхности формы.

Внимательно изучив информацию, сравнивающую различные методы литья алюминия в статье, сделайте выбор для своего литейного производства, исходя из вашего бюджета, типа изделий из алюминиевого литья, на которые вы хотите ориентироваться, требований к точности и годовой производительности.

Внимательно изучив информацию, сравнивающую различные методы литья алюминия в статье, сделайте выбор для своего литейного производства, исходя из вашего бюджета, типа изделий из алюминиевого литья, на которые вы хотите ориентироваться, требований к точности и годовой производительности.

Отстой и фильтрация удаляют примеси. После охлаждения раствор перемешивают, и образуются кристаллы гидратированного оксида алюминия. Эти кристаллы промывают, а затем сушат в длинных вращающихся печах. Конечный продукт, глинозем или оксид алюминия, представляет собой очень твердое кристаллическое вещество, имеющее вид сахара-рафинада. Четыре фунта боксита дают примерно два фунта глинозема.

Отстой и фильтрация удаляют примеси. После охлаждения раствор перемешивают, и образуются кристаллы гидратированного оксида алюминия. Эти кристаллы промывают, а затем сушат в длинных вращающихся печах. Конечный продукт, глинозем или оксид алюминия, представляет собой очень твердое кристаллическое вещество, имеющее вид сахара-рафинада. Четыре фунта боксита дают примерно два фунта глинозема. Ему можно придать практически любую отделку. Он немагнитен, нетоксичен и не искробезопасен.

Ему можно придать практически любую отделку. Он немагнитен, нетоксичен и не искробезопасен. Они обладают хорошей прочностью, коррозионной стойкостью, обрабатываемостью, свариваемостью, формуемостью, поддаются термообработке. 6063, 6005 и 6061 производятся на литейных заводах Bonnell Aluminium в Карфагене, штат Теннесси, и в Ньюнане, штат Джорджия. 6463 производится только в Ньюнане.

Они обладают хорошей прочностью, коррозионной стойкостью, обрабатываемостью, свариваемостью, формуемостью, поддаются термообработке. 6063, 6005 и 6061 производятся на литейных заводах Bonnell Aluminium в Карфагене, штат Теннесси, и в Ньюнане, штат Джорджия. 6463 производится только в Ньюнане.

Он в основном используется на рынке окон с алюминиевым покрытием для продуктов с тонкими стенками и высоким коэффициентом язычка. Этот сплав был создан для экструзии с меньшим на 20% давлением.

Он в основном используется на рынке окон с алюминиевым покрытием для продуктов с тонкими стенками и высоким коэффициентом язычка. Этот сплав был создан для экструзии с меньшим на 20% давлением.

Прайм и лом предварительно нагревают для удаления влаги, которая может вызвать взрыв.

Прайм и лом предварительно нагревают для удаления влаги, которая может вызвать взрыв.