Основные свойства и области применения ковкого чугуна

Основные свойства и области применения ковкого чугуна

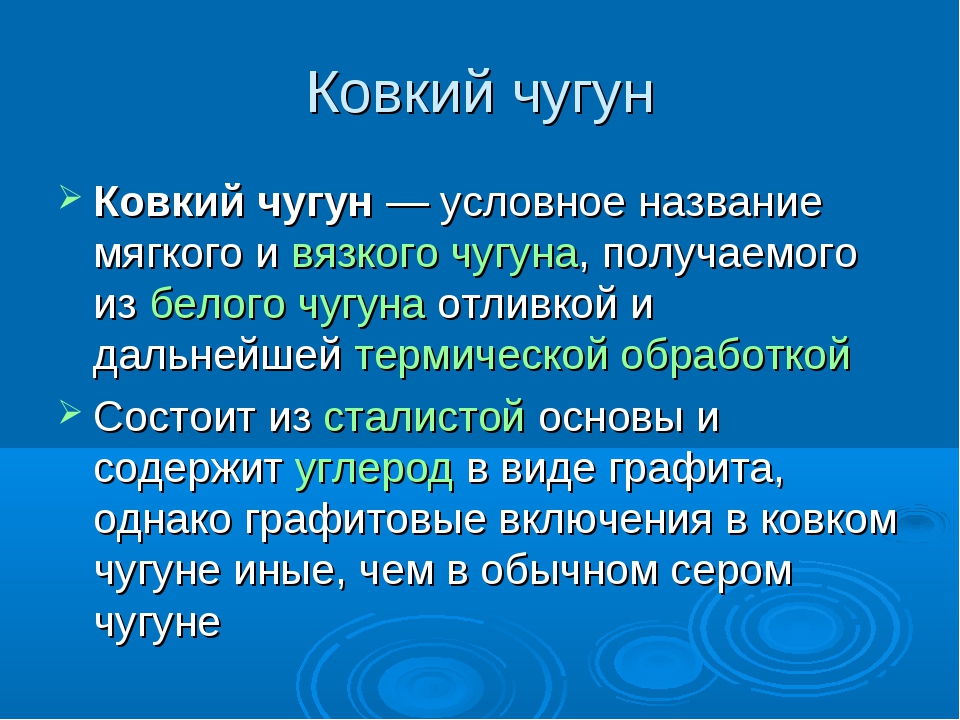

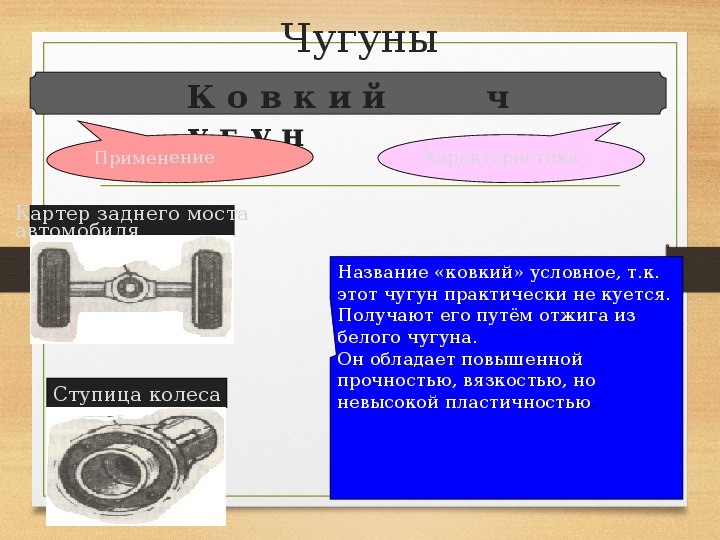

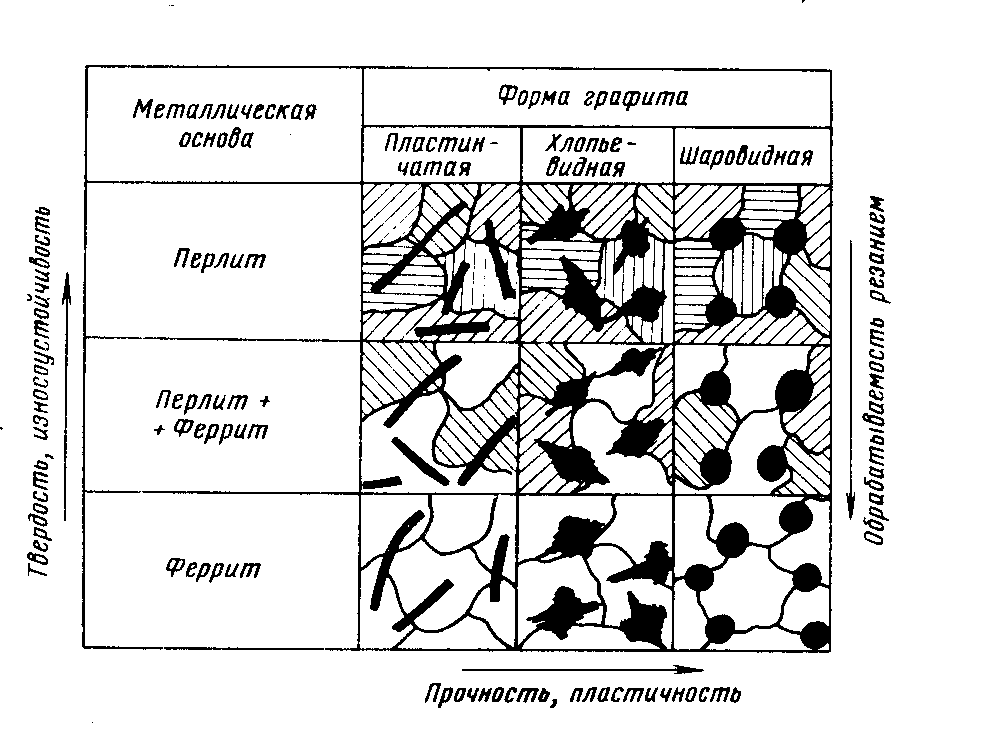

Основной особенностью микроструктуры ковкого чугуна (КЧ), определяющей его свойства, является наличие компактных включений графита, что придает чугуну высокую прочность и пластичность. Обезуглероженный КЧ является единственным конструкционным чугуном, который хорошо сваривается и может быть использован для получения сварнолитых конструкций. Детали можно соединять дуговой сваркой в среде защитного газа и стыковой сваркой с оплавлением. Ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры. Отливки из ферритного КЧ можно подвергать холодной правке, а из перлитного – правке в горячем состоянии.

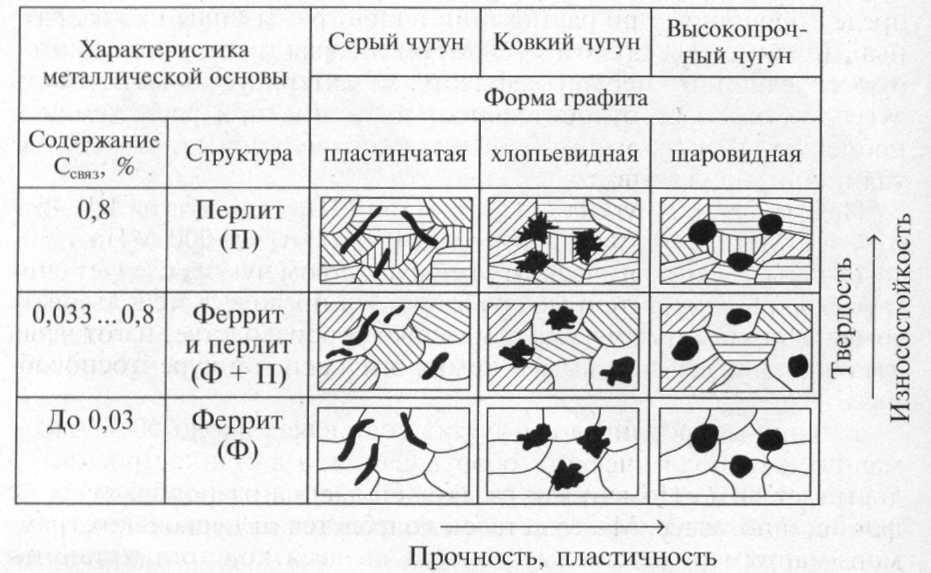

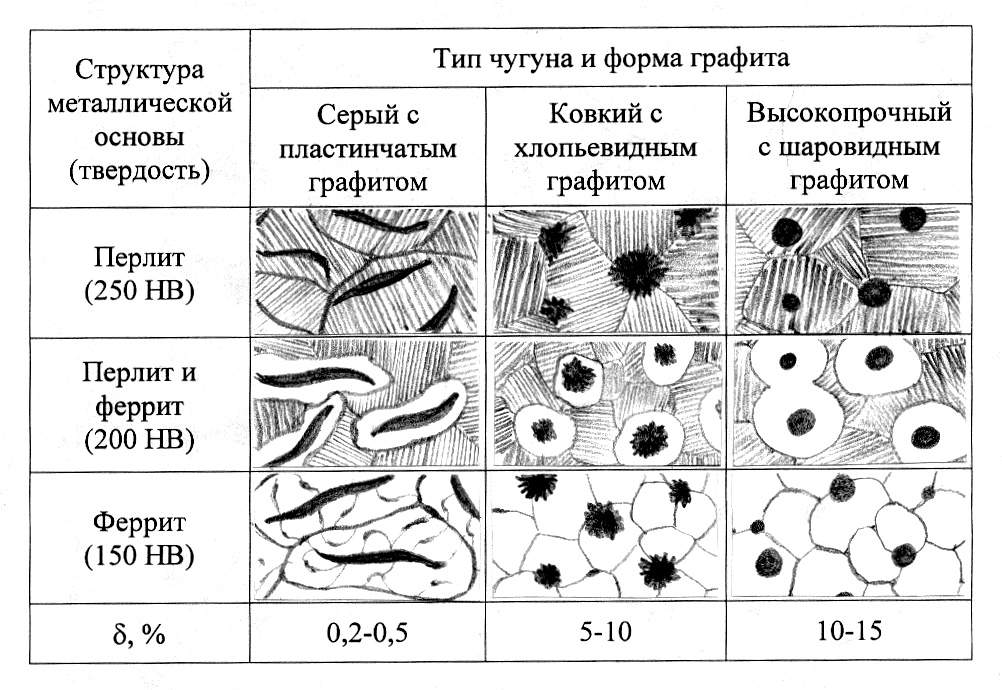

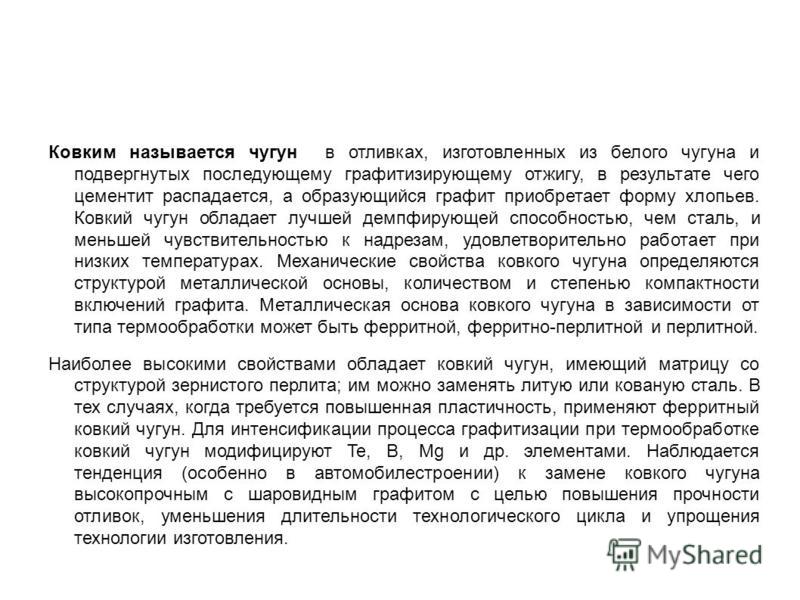

Применяемый в промышленности ковкий чугун получается в результате графитизирующего отжига белого чугуна. Матрица ковкого чугуна может быть как ферритной, так и перлитной. Основные преимущества ковкого чугуна заключаются в однородности его свойств по сечению, практическом отсутствии напряжений в отливках, высоких механических свойствах и очень хорошей обрабатываемости резанием.

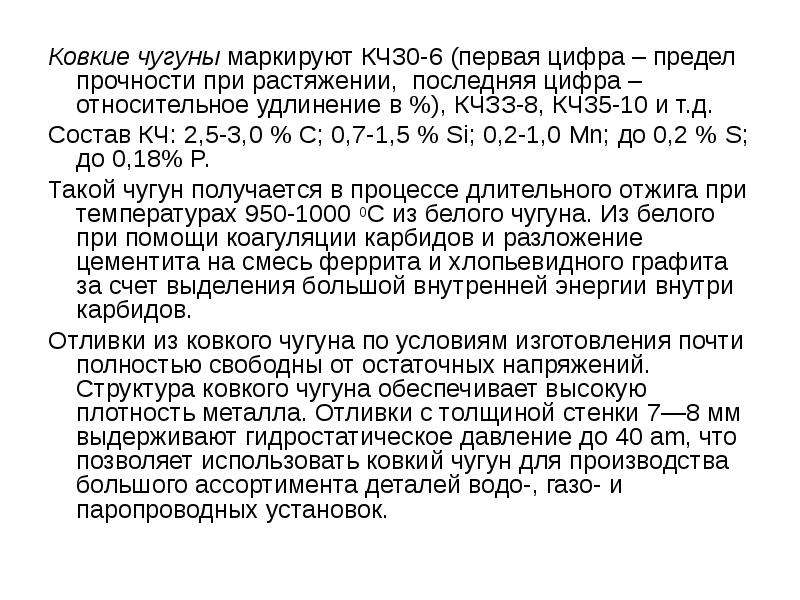

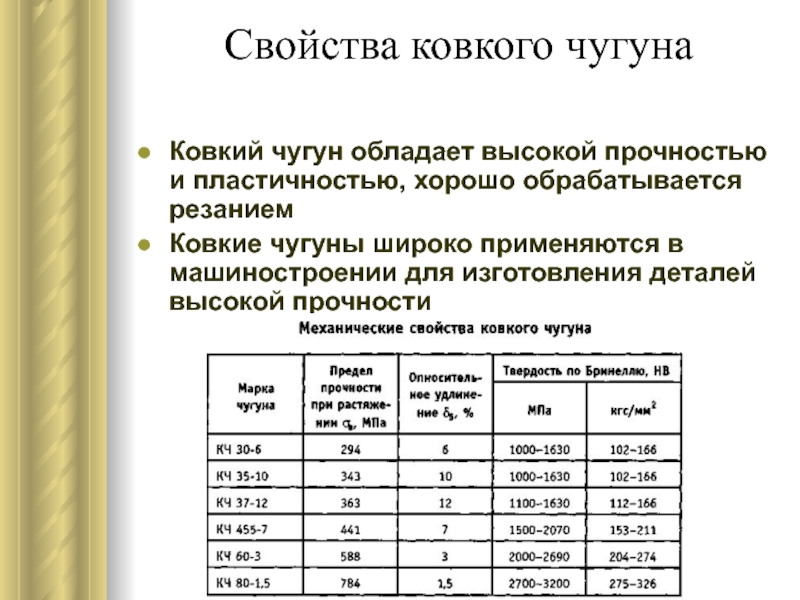

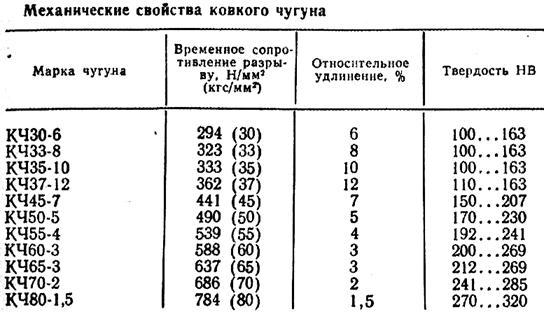

Механические свойства ковкого чугуна регламентируются ГОСТ 1215-79 (табл.1.14). В основу маркировки и стандартизации ковкого чугуна положен принцип регламентирования допустимых значений механических свойств при растяжении В и . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность — от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности — при феррите и таком же графите.

Таблица 1.14 — Механические свойства ковкого чугуна по ГОСТ 1215-79

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 — Физические свойства ковкого чугуна

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм.

Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

Свойства ковкого чугуна

Для производства отливок из чёрно-сердечного ковкого чугуна используют графитизирующий отжиг отливок белого чугуна. Данные отливки имеют повышенные σв и δ. Это возможно в результате образования хлопьевидного графита, который образуются в процессе отжига.

Ковкий чугун, как и другие виды чугуна, может иметь, как перлитную, так и ферритную металлическую основу всё зависит от его химического состава, а так же от режима термической обработки который используется.

Данный вид чугуна используется, как правило, для получения отливок толщина стенок, которых находится в диапазоне от 3 до 50 мм, что, прежде всего, обусловлено обеспечением безусловного получения структуры белого чугуна при литье и однородность строения, а так же свойств во всех сечениях отливки.

Наивысшие показатели прочность получают при высокодисперсном перлите, а так же малом количестве и компактности графита.

Температура влияет на химические свойств ковкого чугуна, в основном при достижении отметки в 400 градусов, в результате чего понижается σв и σ 0,2 и повышении δ.

Ферритный ковкий чугун можно охарактеризовать пониженным порогом хрупкости, нежели подобный порог у перлитного ковкого чугуна, при повышения твёрдости перлитного ковкого чугуна, так же повышается и его хрупкость.

Отливки из ковкого чугуна, в которых отсутствуют дефекты, могут сохранять герметичность под давлением в 20 МПа, а иногда и выше.

Что касается перлитного ковкого чугуна, то его можно охарактеризовать повышенной износостойкостью, при работах со смазкой и давлении до 20 МПа, но он быстро изнашивается при работе без смазки.

Что касается антифрикционных свойств, то они сравнительно низкие при работе со смазкой, а вот при работе без смазки можем наблюдать обратную картину, антифрикционные свойства перлитного ковкого чугуна повышаются.

Если обратить взор на обрабатываемость ковкого чугуна, то она такой же, как и у высокопрочного чугуна.

Читайте так же:

Фланцы DIN

Определение веса листового металлопроката, как цветного, так и сплавов

Рекомендуемые марки чугуна |

Детали |

Условия работы |

Автомобилестроение |

||

Картер редуктора заднего моста, дифференциала, руля; ступицы колес, кронштейны двигателя, рессор, тормозные колодки, накладки; балансиры, катки, барашки, пробки |

Сложные переменные динамические (ударные) нагрузки |

|

КЧ 45-7; КЧ 50-5; КЧ 55—4 |

Ступицы колес, тормозные барабаны, крышки подшипников коленчатого вала, картеры распределительной коробки, редуктора заднего моста, втулки |

Статические и динамические нагрузки, износ |

КЧ 60—3; КЧ 65—3; КЧ 70—2; КЧ 80-1,5 |

Шатуны, поршни, шестерни, коленчатые валы |

Высокие статические и динамические нагрузки, износ |

Сернистый перлитный чугун |

Распределительные валы, направляющие втулки клапанов, заготовки для наплавки толкателей |

Сильный износ |

Обезуглероженный чугун |

Сварные конструкции — выхлопные коллекторы, карданные валы, кронштейны и др.

|

Статические и динамиче ские нагрузки |

Тракторное и сельскохозяйственное машиностроение |

||

КЧ 30-3; КЧ 33-8; КЧ 35—10; КЧ 45—7 |

Шестерни, муфты, храповики, рычаги, звездочки, собачки, ступицы, вилки валов, катки, кронштейны, втулки, звенья цепей, ключи, барашки и др. |

Изгибающие, скручивающие, растягивающие статические и динамическиенагрузки, износ |

Вагоностроение и судостроение |

||

КЧ 33-8; КЧ 35—10; КЧ 37—12; КЧ 45—7 |

Детали воздушных тормозов, кронштейны, скобы, иллюминаторные кольца |

Изгиб, ударные нагрузки износ |

Электропромышленность |

||

КЧ 35—10; КЧ 45-7 |

Державки проводов, шапки, крючья изоляторов, клеммы и др.

|

Изгиб, ударные нагрузки |

Станкостроение, текстильное машиностроение |

||

КЧ 35-10; КЧ 45—7; АКЧ-1; АКЧ-2 |

Втулки, вилки, шестерни, банкоброши и др. |

Износ, статические идинамические нагрузки |

Санитарно-техническое и строительное оборудование |

||

КЧ 33—8; КЧ 35—10 Обезуглероженный чугун |

Фиттинги, вентили, угольники, радиаторные ниппели, кронштейны, пневмокорпуса и др. |

Внутреннее давление до2 МПа |

Ковкий чугун. Получение ковкого чугуна. Ковкий чугун применение.

Ковкий чугун получают отжигом белого доэвтектического чугуна. Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Диаграмма железо-графит. Диаграмма состояния железо-графит.

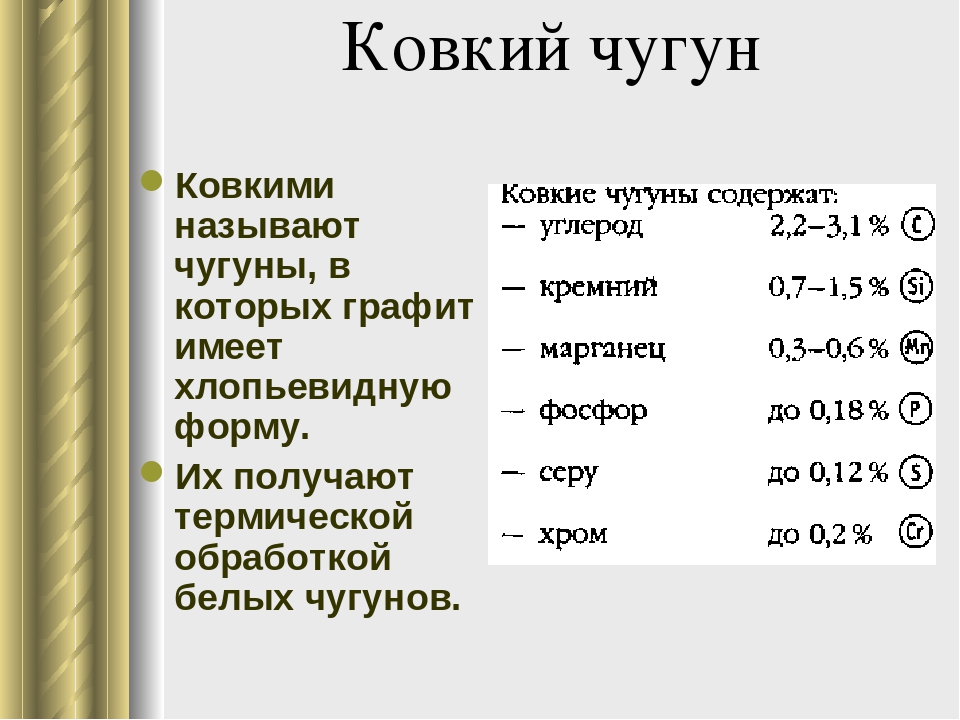

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

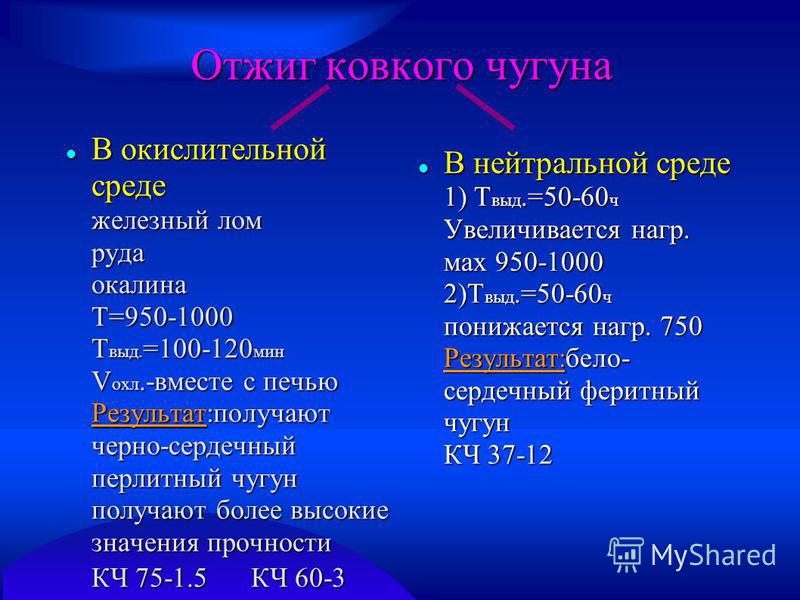

Отжиг ковкого чугуна

Отливки выдерживаются в печи при температуре 950…1000оС в течении 15…20 часов. Происходит разложение цементита:

Fe3C -> Feγ (C) + C

Классификация чугунов. Маркировка чугунов.

Структура после выдержки состоит из аустенита и графита (углерод отжига). При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении (режим б, рисунок) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун).

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

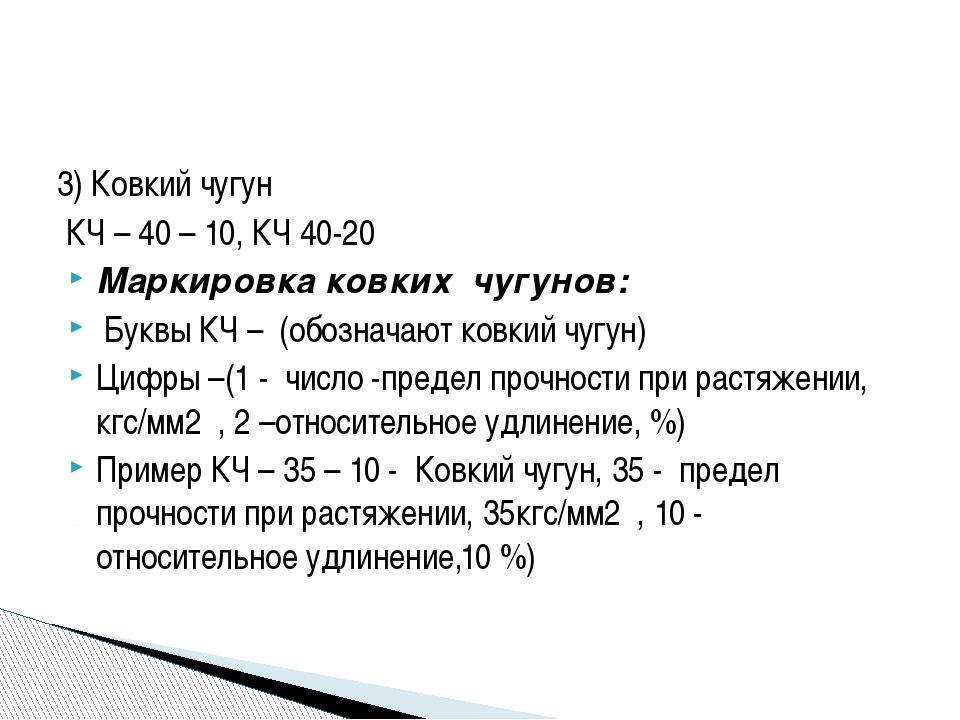

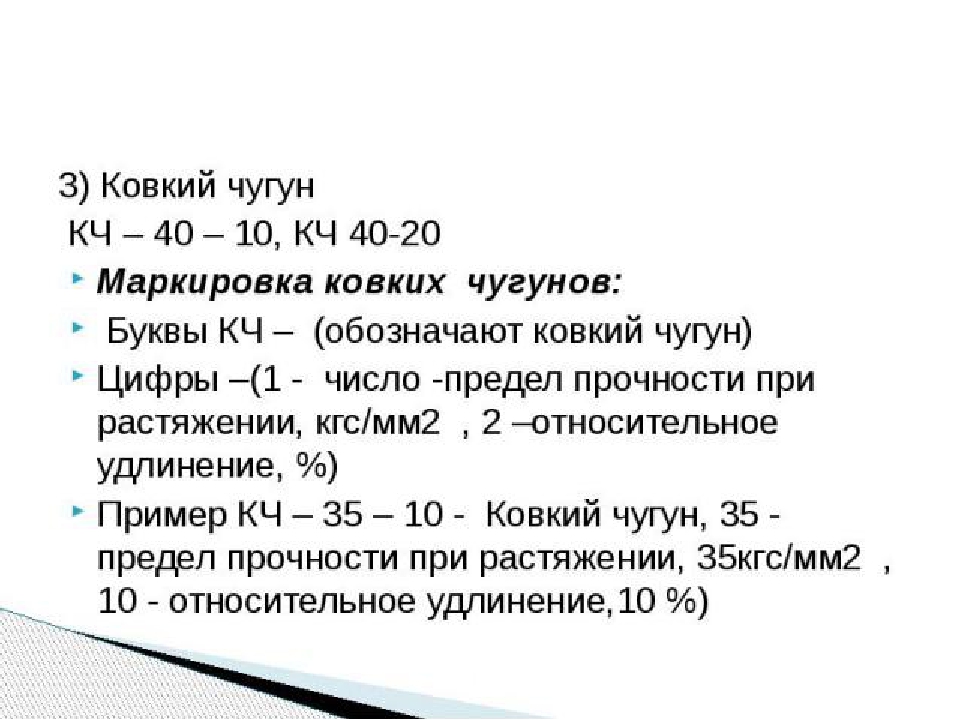

Различают 7 марок ковкого чугуна: три с ферритной (КЧ30–6) и четыре с перлитной (КЧ65–3) основой (ГОСТ 1215).

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным (см. Высокопрочный чугун. Высокопрочный чугун с шаровидным графитом. Состав высокопрочного чугуна.) является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

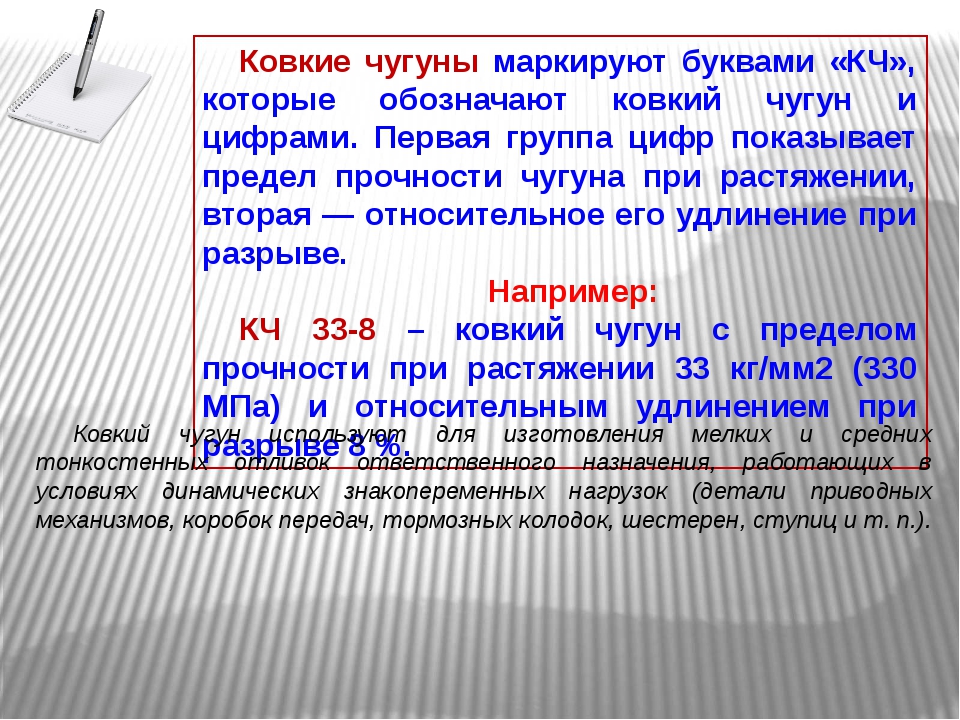

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на 10-1, а второе – относительное удлинение — КЧ30-6.

Ковкий чугун | Агентство Литьё++

Ковкий чугун (malleable iron castings) получают графитизирующим отжигом белого чугуна определенного химического состава, что обеспечивает формирование в процессе отжига компактного графита, который придает ковкому чугуну повышенные механические свойства (предел прочности при растяжении σB, относительное удлинение δ и ударная вязкость αH).

Рекомендуемый химический состав ковкого чугуна характеризуется пониженным содержанием графитизирующих элементов C=2,4-2,9%; Si=1,0-1,6%; C+Si=3,6-4,2%, что обусловлено необходимостью получения отливок из ковкого чугуна в литом состоянии со 100% отбелом по всему сечению отливки, по той простой причине, что при наличии в литой структуре чугуна пластинчатого графита, в процессе последующего проведения отжига будет формироваться пластинчатый графит (т.е. серый чугун), а не компактный, присущий ковкому чугуну.

Принято различать черносердечный ковкий чугун, получаемый графитизирующим отжигом (технология используемая в Украине) и белосердечный ковкий чугун, получаемый обезуглероживающим отжигом в окислительной среде (обычно отливки располагают в контейнерах в перемешку с железной рудой, t=1000-1050°C, τ=60-70 ч). Тонкостенные отливки из белосердечного ковкого чугуна производят во Франции, Германии, Италии и др. странах, основные достоинства такого чугуна — повышенная вязкость и пригодность для проведения сварки без предварительной и последующей термической обработки.

Термическая обработка

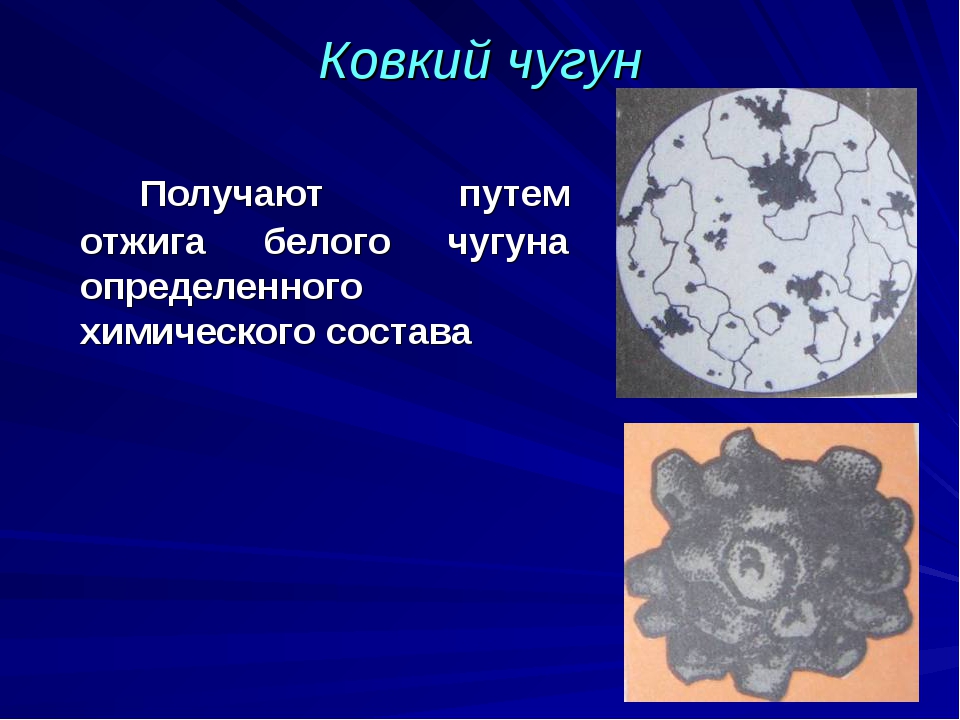

Графитизирующий отжиг является неотъемлемой технологической операцией процесса получения ковкого чугуна. Основное назначение — проведение графитизации, т.е. выделения графита из цементита, при этом протекание процесса возможно по 2-м вариантам: полная графитизация цементита, с получением ферритной металлической матрицы и частичная графитизация первичного и ледебуритного цементита, с получением перлитной или перлито-ферритной металлической матрицы.

Независимо от выбранного варианта, графитизирующий отжиг проводят в две стадии:

Рис. 1: Схема графитизирующего отжига ковкого чугуна

- стадия предусматривает: нагрев до температуры 930-1050°C со скоростью 200-300°C/ч; выдержку в течение ~10 ч. На данной стадии происходит разложение первичного и ледебуритного цементита, в результате чего образуется аустенитная матрица с включениями хлопьевидного (компактного) графита (см. рис. 1). Затем следует снижение температуры до ~760°C (со скоростью 50-65°C/ч), т.

е. до температуры немногим выше начала эвтектоидного превращения.

е. до температуры немногим выше начала эвтектоидного превращения. - стадия предусматривает медленное охлаждение со скоростью не выше 5°C/ч во всем интервале эвтектоидного превращения, вплоть до ~700°C. На данной стадии происходит распад цементита, входящего в перлит. Окончательная микроструктура чугуна зависит от параметров второй стадии: кратковременная выдержка (~5 ч) влечет за собой образование перлитной структуры металлической матрицы с включениями компактного графита, вокруг которых располагается оторочка феррита; длительная выдержка в течение 20-40 ч, ведет к образованию ферритной металлической матрицы с включениями компактного графита, что хорошо показано на рис. 1.

Основной недостаток техпроцесса получения ковкого чугуна — длительный процесс термической обработки, что при нынешних высоких ценах на электроэнергию, ведет к значительным затратам. Для снижения длительности отжига ковкий чугун подвергают модифицированию и микролегированию алюминием (0,01%), бором (0,003%), титаном (0,03%), висмутом (0,003%), что ведет к увеличению в расплаве центров графитизации и снижению стабильности цементита.

Достоинства ковкого чугуна:

- Сочетание высоких механических свойств с высокой обрабатываемостью резанием (компактный графит способствует ломкости стружки и является смазывающим материалом)

- Однородная структура по всему сечению отливки

- Отсутствие внутренних напряжений в отливках

- Способность воспринимать высокие знакопеременные нагрузки

- Высокая коррозионная стойкость

Ковкий чугун используют для производства мелких тонкостенных отливок (3-50 мм) ответственного назначения, работающих в условиях динамических знакопеременных нагрузок в автомобилестроении, тракторном и сельскохозяйственном машиностроении для изготовления коробок передач, деталей приводных механизмов, шасси, рычагов, коленчатых и распределительных валов, деталей сцепления, поршни дизельных двигателей, коромысла клапанов, фитинги и т.д.

Стандарты

Технические характеристики ковкого чугуна для изготовления отливок, в Украине регламентируется ГОСТ 1215-79 «Отливки из ковкого чугуна. Общие технические условия».

Общие технические условия».

Маркировка

Ковкий чугун маркируют буквами КЧ, за которыми следуют две цифры, отображающие предел прочности при растяжении σB (в кгс/мм2), а за ними, через дефиз, следует одна или две цифры, отображающие относительное удлинение δ (в %), через дефиз заканчивают маркировку буквы Ф или П, отобраражающие класс чугуна ферритный или перлитный. К примеру, КЧ 37-12-Ф означает — ковкий чугун ферритного класса с пределом прочности на растяжение не ниже — 37 кг/мм2 и относительным удлинением не ниже — 12%.

Классификация ковкого чугуна

В зависимости от микроструктуры металлической матрицы ковкий чугун подразделяют на ферритный (Ф) и перлитный (П):

- Ковкий чугун ферритного класса с ферритной или феррито-перлитной микроструктурой металлической матрицы, производят следующих марок: КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12

- Ковкий чугун перлитного класса с перлитной микроструктурой металлической матрицы, производят следующих марок: КЧ 45-7, КЧ 50-5, КЧ 55-4, КЧ 60-3, КЧ 65-3, КЧ 70-2, КЧ 80-1,5

Механические свойства

Механические свойства материала отливок из ковкого чугуна ферритного и перлитного классов должны удовлетворять требованиям ГОСТ 1215-79, приведенным в табл. 1.

1.

Таблица 1: Механические свойства ковкого чугуна по ГОСТ 1215-79

| Марка | Временное сопротивление разрыву, МПа, (кгс/мм2) | Относительное удлинение, % | Твердость по Бринеллю, НВ |

| не менее | |||

| КЧ 30-6 | 294 (30) | 6 | 100-163 |

| КЧ 33-8 | 323 (33) | 8 | 100-163 |

| КЧ 35-10 | 333 (35) | 10 | 100-163 |

| КЧ 37-12 | 362 (37) | 12 | 110-163 |

| КЧ 45-7 | 441 (45) | 7* | 150-207 |

| КЧ 50-5 | 490 (50) | 5* | 170-230 |

| КЧ 55-4 | 539 (55) | 4* | 192-241 |

| КЧ 60-3 | 588 (60) | 3 | 200-269 |

| КЧ 65-3 | 637 (65) | 3 | 212-269 |

| КЧ 70-2 | 686 (70) | 2 | 241-285 |

| КЧ 80-1,5 | 784 (80) | 1,5 | 270-320 |

Примечание: * По согласованию изготовителя с потребителем допускается понижение на 1%.

Химический состав

Рекомендуемый химический состав ковкого чугуна согласно ГОСТ 1215-79, приведен в табл. 2.

Таблица 2: Химический состав ковкого чугуна по ГОСТ 1215-79

| Марка | Массовая доля, % | ||||||||

| Основные компоненты | Примеси, не более | ||||||||

| C | Si | C+Si | Mn | P | S | Cr | |||

| Ферритного класса | |||||||||

| КЧ 30-6 | 2,6-2,9 | 1,0-1,6 | 3,7-4,2 | 0,4-0,6 | 0,18 | 0,20 | 0,08 | ||

| КЧ 33-8 | 2,6-2,9 | 1,0-1,6 | 3,7-4,2 | 0,4-0,6 | 0,18 | 0,20 | 0,08 | ||

| КЧ 35-10 | 2,5-2,8 | 1,1-1,3 | 3,6-4,0 | 0,3-0,6 | 0,12 | 0,20 | 0,06 | ||

| КЧ 37-12 | 2,4-2,7 | 1,2-1,4 | 3,6-4,0 | 0,2-0,4 | 0,12 | 0,06 | 0,06 | ||

| Перлитного класса | |||||||||

| КЧ 45-7 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 50-5 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 55-4 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 60-3 | 2,5-2,8 | 1,1-1,3 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,20 | 0,08 | ||

| КЧ 65-3 | 2,4-2,7 | 1,2-1,4 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,06 | 0,08 | ||

| КЧ 70-2 | 2,4-2,7 | 1,2-1,4 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,06 | 0,08 | ||

| КЧ 80-1,5 | 2,4-2,7 | 1,2-1,4 | 3,6-3,9 | 0,3-1,0 | 0,10 | 0,06 | 0,08 | ||

Производители литья из ковкого чугуна

Литература

- Механические и технологические свойства металлов.

Справочник. Бобылев А.В. М., «Металлургия», 1980. 296 с.

Справочник. Бобылев А.В. М., «Металлургия», 1980. 296 с. - Воздвиженский В.М. и др. Литейные сплавы и технология их плавки в машиностроении. — М.: Машиностроение, 1984. — 432 с., ил

- Могилев В.К., Лев О.И. Справочник литейщика. М. Машиностроение, 1988. — 272 с.: ил.

- Энциклопедия неорганических материалов. В двух томах. К.: Высшая школа, 1977.

- ГОСТ 1215-79 «Отливки из ковкого чугуна. Общие технические условия».

- Колачев Б.Ф., Ливанов В.А., Елагин В.И. Металловедение и термическая обработка цветных металлов и сплавов Изд. 2-е, испр. и доп. М.: Металлургия, 1981. 416 с.

- Справочник по чугунному литью./Под ред. д-ра техн. наук Н.Г. Гиршовича.- Л.: Машиностроение. Ленингр. отд-ние, 1978.- 758 с., ил

Tags:

Литейные сплавыКовкий чугун

Ковкий чугун получают графитизирующим отжигом белого чугуна определенного состава по содержанию основных элементов и примесей.

В зависимости от режима термической обработки структура ковкого чугуна может состоять из феррита + углерод отжига, перлита или других продуктов распада аустенита (сорбита, троостита, игольчатого троостита, мартенсита и т.п.) + углерод отжига.

Ковкий чугун, полученный путем обезуглероживающего отжига, со структурой феррита в поверхностном слое и перлита + углерод отжига в сердцевине сечений отливки, в настоящее время утратил промышленное значение и не рассматривается.

Графитизация белого чугуна происходит при специальной термической обработке — отжиге.

Для получения ферритного и перлитного ковкого чугуна отжиг отливок ведут в нейтральной среде; основным процессом является графитизация, а обезуглероживание имеет ограниченные размеры и происходит попутно.

При отжиге отливок в защитной атмосфере наружный обезуглероженный и следующий за ним слой со структурой перлита отсутствует.

Свойства ферритного ковкого чугуна зависят от содержания углерода и кремния.

При конструировании рекомендуется ограничивать размеры сечений в отливках при плавке двойным процессом вагранка — электропечь — 30-40 мм, при плавке в вагранке — 20-30 мм. При модифицировании исходного белого чугуна присадками теллура и особенно магния максимальный размер сечений отливок может быть значительно увеличен — до 100-120 мм.

Минимальная толщина сечений отливок из ковкого чугуна в зависимости от их конфигурации и состава чугуна принимается в пределах 2,5-8 мм.

Усадка белого чугуна зависит от содержания в нем углерода.

В таблице 30 приведены размеры объемной усадки стали, белого и серого чугуна при перегреве расплавленного сплава на 100оС, в таблице 31 — величина линейной усадки в твердом состоянии.

Вследствие большего модуля упругости и меньшей теплопроводности величина напряжений в отливках белого чугуна значительно выше, чем в отливках серого чугуна, а вследствие меньшей прочности и теплопроводности — больше, чем в стальных отливках. Поэтому при проектировании следует предпочитать конструкции со свободной усадкой и избегать резких переходов между различными сечениями отливки, вызывающих концентрацию напряжений и пониженную усталостную прочность.

Таблица 30. Объемная усадка в %

|

Сплав |

В жидком состоянии |

При затвердевании |

Общая |

|

Сталь |

1,6 |

3 |

4,6 |

|

Белый чугун* |

2-2,3 |

4,6-3 |

6,6-5,3 |

|

Серый чугун |

2,5 |

0,9 |

1,4 |

* В зависимости от содержания углерода

Таблица 31. Линейная усадка в %

|

Сплав |

Доперлитная |

Перлитная |

Полная в твердом состоянии |

|

Сталь |

1,2 |

1 |

2,2 |

|

Белый чугун* |

0,3 |

1 |

1,3 |

|

Серый чугун |

0 |

1 |

1 |

Остаточные напряжения в отливках из ковкого чугуна вследствие длительной термической обработки значительно меньше, чем в отливках из стали и серого чугуна, и не превышают 0,5 кГ/мм2.

При термической обработке отливки ковкого чугуна увеличиваются в объеме в зависимости от содержания углерода (примерно на 50% от величины усадки).

Сопротивление статистическими нагрузками. Механические свойства ковкого чугуна зависят от свойств основной металлической массы, принимающей на себя почти все силовое поле и в меньшей мере ослабленной включениями графита по сравнению с серым чугуном. Прочность графита очень мала, и площадь его включений обычно исключается при расчетах (таблице 32)

32. Влияние включений графита на силовое поле в чугуне

|

Показатель |

Серый чугун |

Ковкий чугун |

|

Уменьшение площади основной металлической массы а = Ест / Ечуг |

До 3 |

1,15 |

|

Надрезающие действия включений графита B = σст / σчуг |

1,2-2 |

1,15-1,6 |

Главное преимущество ковкого чугуна по сравнению с серым заключается в его пластичности. Диаграммы деформацией при растяжении образцов различных сортов ковкого чугуна характеризуют его упругие и пластические свойства. Так как область текучести незначительна, при испытаниях ковкого чугуна определяют условный предел текучести σ0,2.

Диаграммы деформацией при растяжении образцов различных сортов ковкого чугуна характеризуют его упругие и пластические свойства. Так как область текучести незначительна, при испытаниях ковкого чугуна определяют условный предел текучести σ0,2.

Общая зависимость предела прочности при растяжении σв от относительного удлинения δ ковкого чугуна различна для его отдельных сортов.

Для ферритного ковкого чугуна увеличение σв всегда связанно с увеличением пластичности. Предела пропорциональности изменяется с изменением величины предела прочности при растяжении; соотношение этих величин

σпц / σв = 0,65 / 0,75

В соответствии с малой изменяемостью структурных составляющих ферритного ковкого чугуна — графита и феррита — механические его свойства могут быть надежно улучшены главным образом снижением содержания углерода и практически не зависят от изменений величины включений графита.

Таблица 33. Марки и механические свойства ковкого чугуна

Марки и механические свойства ковкого чугуна

|

Марки ковкого чугуна |

Временное сопротивление разрыву в кГ/мм2 (не менее) |

Относительное удлинение в % (не менее) |

Твердость НВ (не менее) |

|

КЧ 30-6 |

30 |

6 |

163 |

* С согласия заказчика допускается понижение относительного удлинения на 3%.

По ГОСТ 1215-59 ковкий чугун подразделяется по маркам (таблица 33)

Перлитный ковкий чугун является одним из прочных сортов чугуна и по структурному составу и механическими свойствами близко подходит к стали; с увеличением σв относительное удлинение снижается.

Количество связанного углерода в перлитном ковком чугуне изменяется в пределах 0,3-0,8% в зависимости от температуры нормализации, скорости охлаждения и условий термической обработки области эвтектоидных превращений.

Эти факторы определяют и структуру основной металлической массы перлитного ковкого чугуна, которая может меняется от пластинчатого и зернистого перлита до сорбита, мартенсита, а в некоторых случаях и с дисперсными включениями цементита.

Дальнейшее улучшение свойств перлитного ковкого чугуна достигается его легированием и модифицированием, присадками титана, алюминия, бора, висмута или сурьмы в различных сочетаниях.

Присутствие феррита в структуре перлитного ковкого чугуна ухудшает его свойства, так как влечет за собой резкое снижение прочности (σв) при незначительном увеличении пластичности (δ). Когда основная металлическая масса чугуна становится перлитной, незначительное снижение пластичности при стабилизации, сфероидизации и пр. приводит к значительному увеличению прочности.

Когда основная металлическая масса чугуна становится перлитной, незначительное снижение пластичности при стабилизации, сфероидизации и пр. приводит к значительному увеличению прочности.

Особое место занимает термически улучшенный ковкий чугун, закаленный и отпущенный, отличающийся высокой однородностью свойств как в отдельных сечениях, так и во всей партии.

Сопротивление динамическим нагрузкам. Динамические свойства качественного ферритного ковкого чугуна характеризуются следующими данными. Ударная вязкость при сечении образца 10Х10 мм с клиновым вырезом глубиной 2 мм ан = 2кГ*м/см2, при вырезе глубиной 5 мм с радиусом закругления 0,5 мм ан = 0,8кГ*м/см2. Динамическая вязкость (предел выносливости) σ-1 = 17 кГ/мм2. Отношение предела выносливости к пределу прочности при растяжении

σ-1 / σвр = 0,5

Ударная вязкость резко снижается при появлении белого интеркристаллитного излома, которого можно избежать весьма ускоренным или очень замедленным охлаждением после отжига в интервале температур 650-450оС

Предел выносливости ферритного ковкого чугуна в 1,2-2 раза меньше, чем стали, и в 4-6 раз больше чем серого чугуна; он зависит от асимметричности нагрузок и повышается при отрицательных величинах средних напряжений. Поэтому отливки, работающие при повторно-переменных растягивающее — сжимающих усилиях, следует подвергнуть предварительному сжатию без растягивающих напряжений при периодических нагружениях.

Поэтому отливки, работающие при повторно-переменных растягивающее — сжимающих усилиях, следует подвергнуть предварительному сжатию без растягивающих напряжений при периодических нагружениях.

Предел выносливости ферритного ковкого чугуна равен 12-16 кГ/мм2 и специальных малоуглеродистых легированных перлитных ковких чугунов 30-35 кГ/мм2.

Состояние поверхности ковкого чугуна оказывает влияние на величину предела выносливости, чем у стали. Удаление поверхностного слоя ферритного чугуна повышает динамическую вязкость на 15-25% (таблица 34)

Таблица 34. Относительное влияние механической обработки на свойства ковкого чугуна

|

Состояние поверхности |

Статистические свойства |

Динамические свойства |

||

|

σв |

δ |

ан |

σ-1 |

|

|

Литая |

1 |

1 |

1 |

1 |

|

Механически обработанная |

0,95 |

0,3 |

0,75 |

1,3 |

Коэффициенты усталостной прочности для железоуглеродистых сплавов при различных видах нагрузок даны в таблице 35.

Таблица 35. Коэффициенты усталостной прочности

|

Напряжения |

Сталь |

Ковкий чугун |

Серый чугун |

|

σ-1 |

1.00 |

1.00 |

1.00 |

Примечание. Ковкий чугун превосходит сталь при кручении, а серый чугун при растяжении — сжатии.

Технологические свойства. Обрабатываемость ковкого чугуна зависит от структуры основной металлической массы и от включений графита. Наличие промежуточного перлитного слоя под наружной ферритной оболочкой определяет толщину первой стружки в 1,5-2,0 мм.

Наличие промежуточного перлитного слоя под наружной ферритной оболочкой определяет толщину первой стружки в 1,5-2,0 мм.

Обрабатываемость ферритного ковкого чугуна весьма высока; включения графита оказывают смазывающее действие и дробят стружку.

Обрабатываемость перлитного ковкого чугуна уступает обрабатываемости ферритного и определяется степенью однородности и дисперсности структуры основной металлической массы. Так, обрабатываемость чугуна со сфероидизированной структурой перлита и даже цементита вполне удовлетворительна, несмотря на повышенную твердость.

Износостойкость и антифрикционные свойства ковкого чугуна определяются структурой, условиями трения и величиной зазоров.

Наиболее благоприятной структурой обладает перлитный ковкий чугун, при отсутствии в нем изолированных включении графита, окруженных ферритной отсрочкой.

Коэффициент трения перлитного ковкого чугуна равен при жидкостном трении 0,05-0,10 и при сухом 0,30-0,45.

Втулки из этого чугуна работают на металлорежущем оборудовании при pv=50, на металлодавящем оборудовании при pv = 120, на тракторах при рv= 160 кГ/см2*сек.

Зазоры между валом и втулками по сравнению с бронзовыми увеличиваются на 10-15%.

Ферритный ковкий чугун применяется при малых давлениях (рv ≤ 20 кГ/см2*сек), особенно при малых скоростях и работе со смазкой.

Обработанные поверхности ферритного чугуна корродируют быстрее, чем перлитного чугуна и стали. Стойкость поверхности ковкого чугуна повышается применением диффузионных покрытий: фосфатированием, бесщелочным оксидированием, пассивированием и пр.

При контактной коррозии ковкий чугун обнаруживает пониженный, положительный электродный потенциал.

Ковкий чугун, особенно ферритный, хорошо поддается запрессовке, расчеканке и легко заполняет зазоры.

Прочность запрессовки втулок из ковкого чугуна при одном и том же натяге выше по сравнению с латунным на 50%.

Механические и физические свойства ковкого чугуна. В таблице 36 приведены основные характеристики наиболее часто применяемых марок ковкого чугуна применительно к следующим исходным условиям: толщина стенок 10 мм; поверхность обработанная, форма сечения при изгибе прямоугольная, при прочих нагрузках любая; рабочая температура 20оС.

В условиях, отличных от перечисленных, значения характеристик получаются умножением данных таблицы 36 на коэффициент массы Км, поверхности Кп, формы Кф, температуры Кt , причем влияние температур учитывается только в условиях их отрицательного действия. Поправочный коэффициент для усталостных характеристик учитывает только характер поверхности.

Нормы прочности приведены для обработанных разрывных образцов. Поправочные коэффициенты приведены в таблице 36. В таблице 37 приведены примеры применения ковкого чугуна.

Упругие свойства ковкого чугуна определяются из основных данных таблиц — модулями нормальной упругости Е и сдвига G и коэффициентом Пуассона u. Величины же пластических деформаций и условного модуля упругости находятся по соответствующим графам таблицы. При этом учитывается, что при многократных повторных нагрузках пластические деформации уменьшаются и остаются почти одни упругие деформации.

Поправочный коэффициент для усталостных характеристик учитывает только характер поверхности. По влиянию массы, формы сечения и температуры проверенные данные отсутствуют.

По влиянию массы, формы сечения и температуры проверенные данные отсутствуют.

Физические свойства определяются из таблицы с поправками на температуру Кt. Например, коэффициент линейного расширения в интервале до 500оС определяется выражением

а0500 = а0100 [1 + Кt (T — 100 = 10.8 * 10-в [1 + 0,00072 (500-100) ] = 14 * 10-в

Данные таблицы являются минимальными для ковкого чугуна соответствующей марки, гарантийными, и могут быть использованы для расчета деталей.

Общий объем применения ковкого чугуна в машиностроении относительно невелик и составляет около 3% от применяемых отливок из железоуглеродистых сплавов. Главной причиной этого являются технологические затруднения в процессе производства отливок, необходимость применения длительной термической обработки и ограниченная величина допускаемых размеров сечений отливок, сложность операций поверхностного упрочнения и операций сварки.

Таблица 30. Объемная усадка в %

|

Сплав |

В жидком состоянии |

При затвердевании |

Общая |

|

Сталь |

1,6 |

3 |

4,6 |

|

Белый чугун* |

2-2,3 |

4,6-3 |

6,6-5,3 |

|

Серый чугун |

2,5 |

0,9 |

1,4 |

* В зависимости от содержания углерода

Таблица 31. Линейная усадка в %

Линейная усадка в %

|

Сплав |

Доперлитная |

Перлитная |

Полная в твердом состоянии |

|

Сталь |

1,2 |

1 |

2,2 |

|

Белый чугун* |

0,3 |

1 |

1,3 |

|

Серый чугун |

0 |

1 |

1 |

Таблица 32. Влияние включений графита на силовое поле в чугуне

Влияние включений графита на силовое поле в чугуне

|

Показатель |

Серый чугун |

Ковкий чугун |

|

Уменьшение площади основной металлической массы а = Ест / Ечуг |

До 3 |

1,15 |

|

Надрезающие действия включений графита B = σст / σчуг |

1,2-2 |

1,15-1,6 |

Таблица 33. Марки и механические свойства ковкого чугуна

|

Марки ковкого чугуна |

Временное сопротивление разрыву в кГ/мм2 (не менее) |

Относительное удлинение в % (не менее) |

Твердость НВ (не менее) |

|

КЧ 30-6 |

30 |

6 |

163 |

* С согласия заказчика допускается понижение относительного удлинения на 3%.

Таблица 34. Относительное влияние механической обработки на свойства ковкого чугуна

|

Состояние поверхности |

Статистические свойства |

Динамические свойства |

||

|

σв |

δ |

ан |

σ-1 |

|

|

Литая |

1 |

1 |

1 |

1 |

|

Механически обработанная |

0,95 |

0,3 |

0,75 |

1,3 |

Таблица 35. Коэффициенты усталостной прочности

Коэффициенты усталостной прочности

|

Напряжения |

Сталь |

Ковкий чугун |

Серый чугун |

|

σ-1 |

1.00 |

1.00 |

1.00 |

Примечание. Ковкий чугун превосходит сталь при кручении, а серый чугун при растяжении — сжатии.

Таблица 36. Основные характеристики ковкого чугуна марок КЧ 35-10 и КЧ 37-12

|

Наименование свойства |

Обозначение |

Размерность |

Марки чугуна |

|

|

КЧ 35-10 |

КЧ 37-12 |

|||

|

Механические свойства |

||||

|

Растяжения |

||||

|

Предел текучести |

σ0,2 |

кГ/мм2 |

22,0 |

23,0 |

|

Предел прочности |

σв |

кГ/мм2 |

33,2 |

35,0 |

|

Относительное удлинение |

δ |

% |

9,0 |

10,8 |

|

Относительное сужение |

ψ |

% |

11,0 |

13,0 |

|

Кручения |

||||

|

Предел текучести |

t0. |

кГ/мм2 |

15,0 |

16,0 |

|

Предел прочности |

tв |

кГ/мм2 |

35,0 |

37,0 |

|

Относительный угол закручивания |

t |

— |

23,0 |

25,0 |

|

Сжатия |

||||

|

Предел текучести |

σ0сж |

кГ/мм2 |

24,0 |

25,0 |

|

Изгиб |

||||

|

Предел текучести |

σ 0,2 И |

кГ/мм2 |

34,0 |

35,0 |

|

Предел прочности |

σви |

кГ/мм2 |

57,0 |

58,0 |

|

Предел прочности |

tв ср |

кГ/мм2 |

30,0 |

30,0 |

|

Другие механические и физические свойства |

||||

|

После отжига |

ан |

кГ * м/см2 |

1,4 |

1,6 |

|

Предел выносливости при изгибе |

σ-1 |

кГ/мм2 |

14,0 |

14,0 |

|

Предел выносливости при растяжении-сжатии |

σ-1 р |

кГ/мм2 |

8,0 |

8,0 |

|

Предел выносливости при кручении |

t-1 |

кГ/мм2 |

13,0 |

13,0 |

|

Твердость НВ |

НВ |

кГ/мм2 |

163 |

163 |

|

Модуль нормальной упругости |

Е |

кГ/мм2 |

16 600 |

17 000 |

|

Коэффициент Пуассона |

u |

— |

0,27 |

0,25 |

|

Удельный вес |

y |

Г/см3 |

7,22 |

7,21 |

|

Коэффициент линейного расширения |

а0-100оС |

см/см * град |

10,2 |

10,0 |

|

Теплопроводность |

λ |

кал/см * сек * оС |

0,150 |

0,150 |

|

Теплоемкость |

с |

кал/Г * оС |

0,122 |

0,122 |

|

Электросопротивление |

р |

мк * ом * см3 |

36,0 |

38,0 |

|

Магнитная индукция |

В25 |

гс |

12 000 |

12 300 |

|

Остаточная коэрцитивная сила |

Нс |

э |

1,3-3,0 |

1,3-3,0 |

|

Химический состав (примерный) |

||||

|

Углерод |

C |

% |

2. |

2.2-2.5 |

|

Марганец |

Mn |

% |

0.3-0.5 |

0.3-0.5 |

|

Кремний |

Si |

% |

1.1-1.3 |

1.2-1.4 |

|

Сера |

S |

% |

0.12 |

0.12 |

|

Фосфор |

P |

% |

0. |

0.12 |

|

Хром |

Cr |

% |

0.06 |

0.026 |

|

Критические точки в оС |

||||

|

— |

Ас1 |

oC |

685 |

790 |

|

— |

Ас3 |

oC |

815 |

820 |

|

— |

Аr1 |

oC |

725 |

730 |

|

— |

Ar3 |

oC |

760 |

765 |

Поправочные коэффициенты к основным характеристикам ковкого чугуна

1. Коэффициенты литой поверхности Rn для всех марок ковкого чугуна

Коэффициенты литой поверхности Rn для всех марок ковкого чугуна

σТ — 1,05

δ — 1,1

ан — 1,3

σ-1 — 0,75

2. Физические константы для всех марок ковкого чугуна:

а -100 +0,0007

С +0,0005

λ -0,00024 +0,0025

3. Температурные коэффициенты Кt ( для σТ):

|

t oC |

КЧ 35-10 |

КЧ 37-12 |

|

200-100 |

1,0 |

1,0 |

|

300 |

0,95 |

0,98 |

|

500 |

0,78 |

0,85 |

Таблица 37. Примеры применения ковкого чугуна в различных отраслях промышленности

Примеры применения ковкого чугуна в различных отраслях промышленности

|

Отросоль машиностроения |

Детали |

Условия работы |

Рекомендуемые марки чугуна |

|

Сельскохозяйственное |

Шестерни, звенья цепей, собачки, пальцы, ключи, гребни, головки ножей и т.д. |

Статистические и динамические нагрузки |

КЧ 30-6 |

|

Текстильное |

Банкаброши, желоньеры и т.п. |

Статистические и динамические нагрузки |

КЧ 30-6 |

|

Автомобильное и тракторное |

Картеры — заднего моста, дифференциала, руля, ступицы колес, кронштейны двигателя, рессор, тормоза, тормозные колодки, педали, накладки, пробки, балансиры, катки, втулки |

Сложные переменные динамические нагрузки |

КЧ 35-10 |

|

Вагоностроение |

Детали тормозов, подшипника, кронштейны, тяговые сцепления, скобы и т. |

Внутреннее давление, ударные нагрузки |

КЧ 35-10 |

|

Судостроение |

Иллюминаторы, кронштейны и т.д. |

Изгиб, ударные нагрузки |

КЧ 35-10 |

|

Станкостроение |

Втулки |

Износ |

КЧ 45-6 |

|

Санитарное строительство, водо -, газо — и паропроводная арматура |

Фитинги, вентили, радиаторные ниппели, пневматические корпуса и т.д. |

Внутреннее давление до 20 ат |

КЧ 30-5 |

Что такое чугун? Виды чугуна, свойства и применения

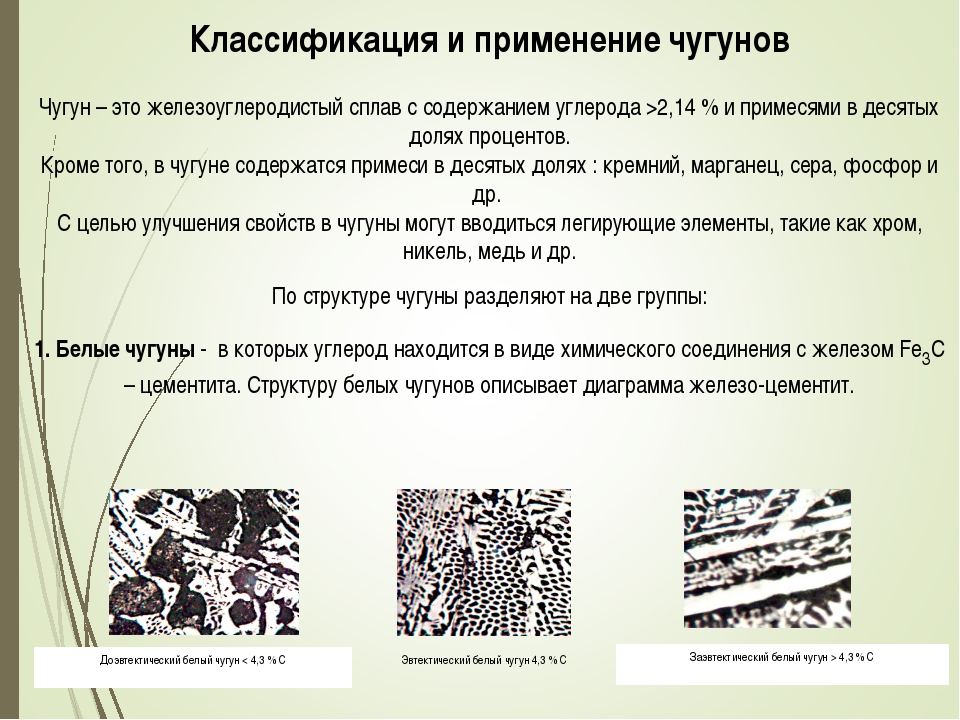

Чугун: краткая справкаСталь и чугун – это общепринятые технические термины для обозначения сплавов железа и углерода.

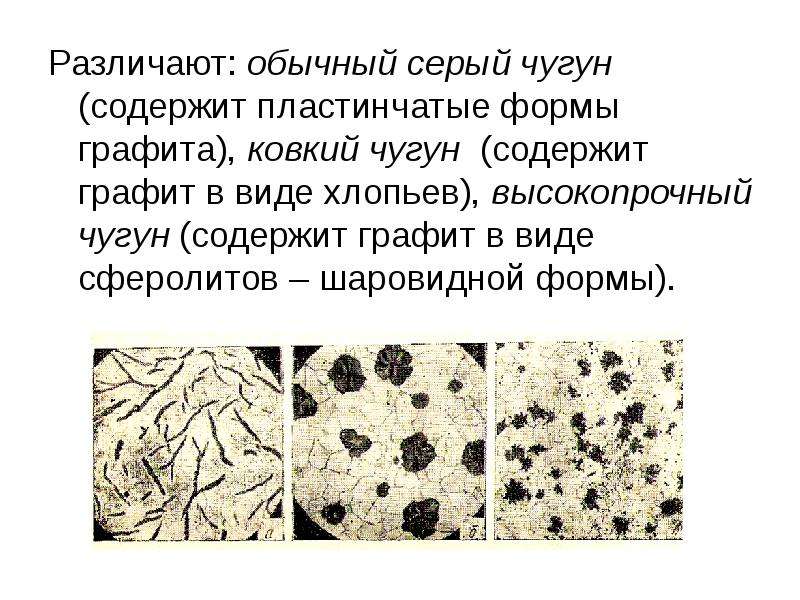

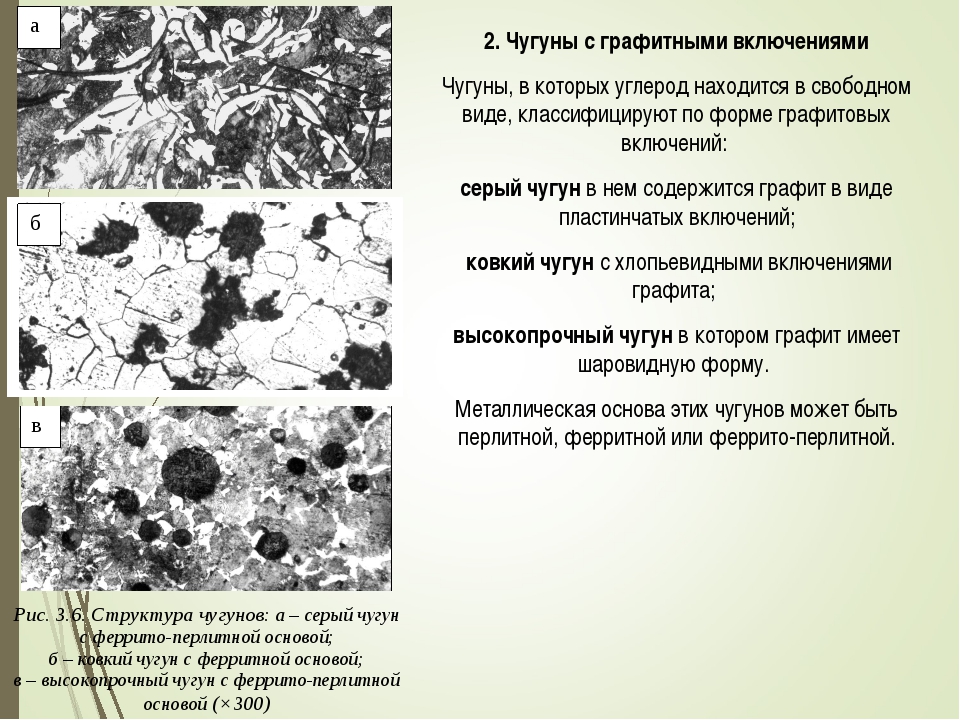

Особенности и классификация чугуновСодержание углерода в чугуне от 2,14% и до 6,67%, остальное – железо, примеси и легирующие добавки. Углерод может быть в виде графитовых или цементитных (Fe3C – цементит, карбид железа) включений. Основные примеси — кремний, сера, марганец и фосфор. Чугун применяется в литейном производстве, а также в качестве сырья используется для выплавки стали.

Характеристики сплава формируются еще на стадии производства. В зависимости от параметров протекания эвтектического превращения чугуны бывают серыми (углерод в виде графита), белыми (углерод в виде цементита) и половинчатыми.

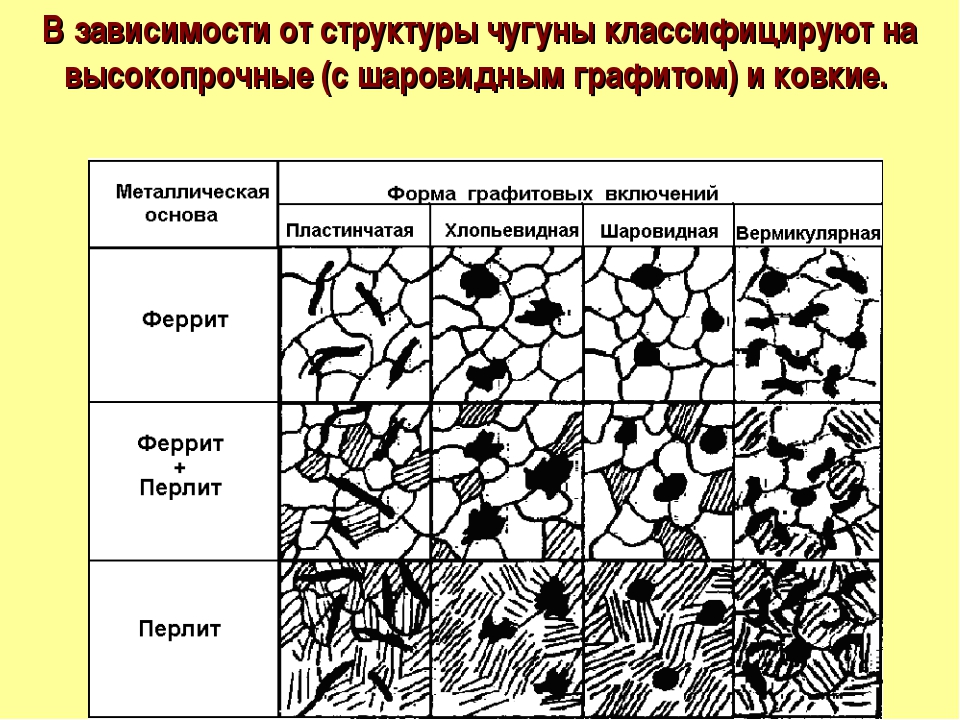

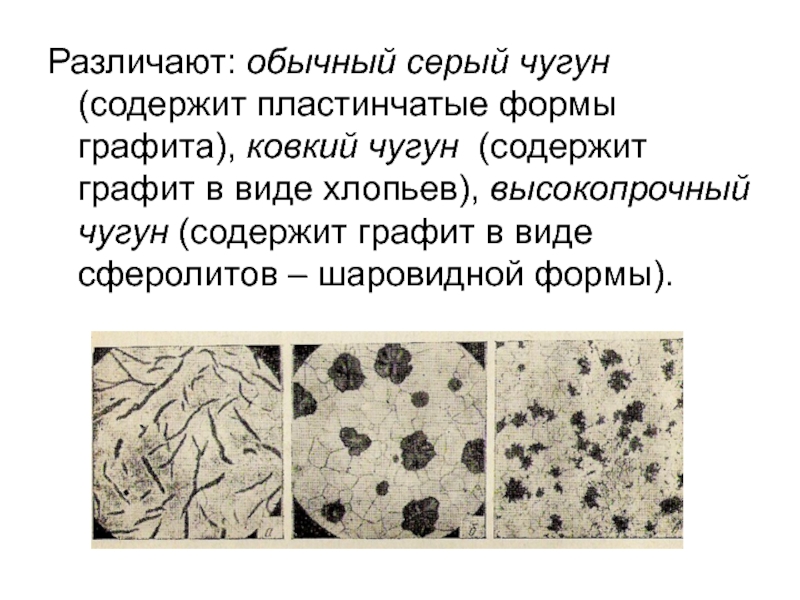

Размер и конфигурация графитовых вкраплений определяют марки чугуна и их применение. По форме графитных включений они подразделяются на чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом, а по виду металлической основы – на перлитные, перлито-ферритные, ферритные, аустенитные, бейнитные и мартенситные.

Помимо углерода в чугуне присутствуют:

- сера – 0,02-0,2%;

- кремний – 0,5-3,6%;

- марганец – 0,2-1,5%;

- фосфор – 0,04-1,5%.

В зависимости от содержания дополнительных добавок чугуны разделяют на нелегированные и легированные. К легированным относятся сплавы, в которые для создания специфических свойств добавлены такие элементы, как никель, хром, медь, алюминий, титан, ванадий, вольфрам, молибден и др. В свою очередь легированные чугуны классифицируют в соответствии с основным легирующим на хромистые, алюминиевые, никелевые и т.д.

Основные различия между сталью и чугуномОсновное, чем отличается чугун от стали – это доля углерода в их составе (у стали она находится в диапазоне от 0,025% до 2,14%, у чугуна – свыше 2,14%) и содержание примесей (в чугуне их больше). Это формирует температуру плавления сплавов. Если у чугунов она составляет 1150−1250 градусов, то у сталей этот показатель достигает 1500°С.

По внешнему виду сталь будет более светлой, а серые чугуны имеют темный и матовый оттенок. Сталь легче сваривается и куется, но хуже поддается литью. У чугунного продукта теплопроводность несколько выше, чем у стального.

Виды чугунов и их применение

Передельный чугун

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

Белый чугун

В нем весь углерод находится в виде цементита. Структура формируется при высокой скорости охлаждения. Отличительная особенность такого вида чугуна – белый отлив в месте излома, а также высокие хрупкость и твердость (НВ 450-550). Продукт практически не поддается механической обработке режущим инструментом. Такие сплавы используют для изготовления литых износостойких деталей (мелющие шары, лопасти шнеков, лопатки дробеметных турбин, прокатные валки), а также в качестве основы при производстве ковких разновидностей чугуна. Износостойкость чугуна увеличивают путем легирования молибденом, никелем, марганцем и другими элементами.

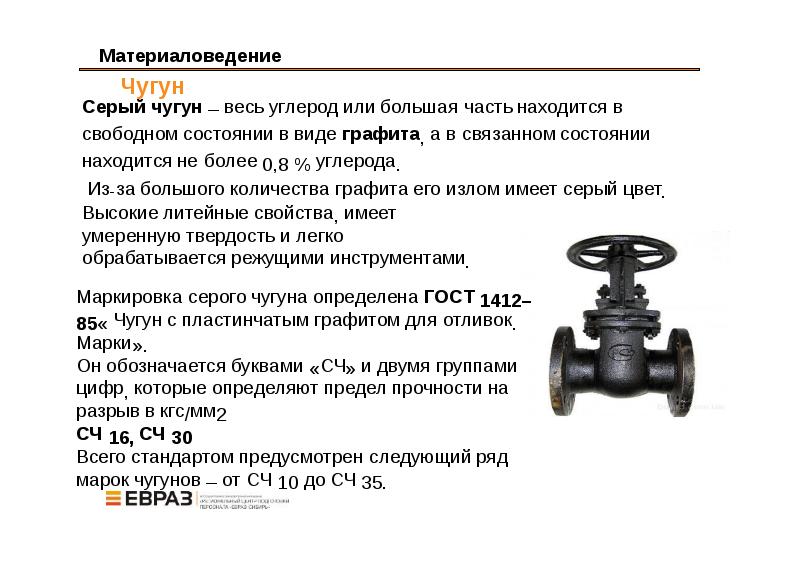

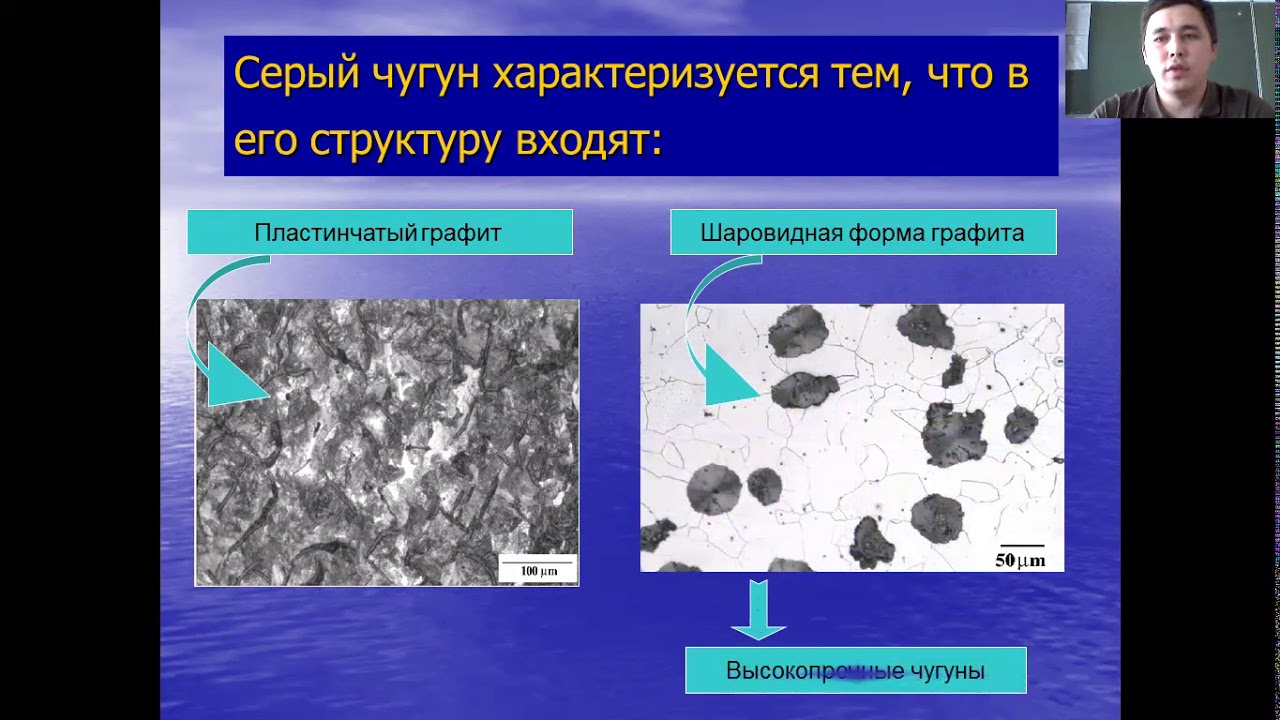

Серый чугун

В серых чугунах углерод представлен пластинчатым графитом. Находится он в свободном виде, благодаря чему излом имеет характерный серый цвет. Такой сплав сравнительно хорошо поддается механической обработке, имеет относительно невысокую прочность и низкую пластичность при растяжении. При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

Серый чугун имеет хорошую жидкотекучесть, мало склонен к образованию усадочных дефектов по сравнению с другими видами чугуна, поэтому его широко используют для изготовления отливок сложной формы с толщиной стенок вплоть до 500 мм.

Маркировка определена ГОСТ 1412 и обозначает перечень марок от СЧ 10 до СЧ 35.

- Буквы СЧ – серый чугун;

- цифры – сведения о временном сопротивлении при растяжении (МПа/10).

Высокопрочный (модифицированный) чугун

Особенность этого сплава, получаемого путем добавления в расплав чугуна чистого магния (Mg), аего соединений или других модификаторов-сфероидизаторов(церия, иттрия и пр.), в том, что графит в таком чугуне имеет шаровидную форму. Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Свойства чугуна с шаровидным графитом определяет в основном металлическая основа (в отличие от серого чугуна с пластинчатыми графитными включениями). Такой высокопрочный сплав используют при производстве износостойких деталей ответственного назначения, выдерживающих большие статические, циклические и ударные нагрузки в условиях износа, в том числе в агрессивных средах и при высоких температурах.

ГОСТ 7293 регламентирует требования к химическому составу и свойствам сплавов с шаровидным графитом для отливок. В соответствии с данным стандартом выпускают изделия марок ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80 и ВЧ 100, где «ВЧ» — обозначение высокопрочного чугуна, а цифра – минимальное значение временного сопротивления σв (МПа/10). Так, продукт ВЧ 40 имеет σв не менее 400 МПа. Высокопрочные чугуны бывают на ферритной, феррито-перлитной, перлитной основе.

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

В зависимости от химического состава чугуна и режимов отжига можно получать различную основу – ферритную, перлитную или ферритоперлитную. Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения. К таким чугунам относятся:

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие. В них указывается из чего состоит чугун для различных особых применений, какими механическими свойствами он должен обладать и каким образом необходимо его маркировать.

Как специальные примеси сказываются на структуре чугуна?

При производстве отдельных сплавов добавление специальных присадок в чугун меняет его состав и свойства.

- Кремний является самым важным легирующим элементом в чугуне, который вместе с углеродом влияет на структуру и свойства. Кремний позитивно влияет на выделение графита, улучшает литейные характеристики сплава.

- Сера уменьшает способность жидкого чугуна заполнять литейные формы, снижает его механические свойства и придает красноломкость.

- Марганец негативно сказывается на литейных свойствах, противодействует графитизации, но увеличивает твердость и прочность.

- Фосфор необходим при изготовлении чугунных отливок сложной формы, в том числе тонкостенных, поскольку способствует повышению жидкотекучести сплава. Но при этом теряется прочность, возрастает хрупкость.

Добиться специфических свойств позволяют и другие легирующие добавки, вводимые на этапе выплавки материала. Получается измененная характеристика чугуна с улучшенными износо- или жаростойкостью, коррозийной прочностью или электропроводностью.

Достоинства и недостатки

Первые обнаруженные грубые чугунные отливки датируются серединой XIV столетия. С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

Бесспорные преимущества

В первую очередь это экологичность и отменные гигиенические качества. Та же чугунная посуда не разрушается в кислотно-щелочных растворах, хорошо моется и прогревается, долго сохраняя аккумулированное тепло. Следует отметить долговечность и широкую линейку ассортимента, экономичность и относительную несложный процесс производства чугунных изделий.

Варьируя состояние нахождения углерода в сплаве, можно получить белый или серый чугун. Широкий спектр применения объясняется легкой обработкой (ковкой), высокой теплоотдачей и прочностью.

Недостатки чугуна, как материала

Самыми слабыми сторонами сплавов считаются хрупкость и подверженность ржавлению даже при кратковременном взаимодействии с водой. К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

Как делают чугун?

Сплав выплавляется в доменных печах и вагранках. Основным источником железа служит железорудное сырье – продукт обогащения руды. Применяется топливо – кокс (продукт специальной обработки каменного угля), природный газ, пылеугольное топливо. Высокотемпературная технология плавки чугуна в шахтной печи позволяет запускать восстановительные химические процессы и выделять железо из оксидов.

В результате доменной плавки получается сплав железа и углерода – чугун, а также шлак, содержащий невосстановленные окислы, остатки флюсов, золы топлива и пр.

Пригодность чугунов к сварочным работам

Соединение чугунных деталей при помощи сварки как никогда актуально и требует серьезного подхода. В технологическом аспекте пригодность металла низкая. На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

В технологическом аспекте пригодность металла низкая. На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

Применение чугуна для сваривания с металлами, отличающимися скоростью охлаждения/нагрева приводит к трещинообразованию на сварном шве и его хрупкости. Поэтому, для сварки прибегают к использованию покрытых или угольных электродов, порошковой проволоки, установок газовой сварки. Избежать образования закаленных участков помогает предварительный прогрев свариваемых деталей и правильный выбор режима сварки.

Что получают из чугуна и где он используется?

Материал довольно популярный в машиностроении и других отраслях промышленности. Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

|

Сплавы |

Сферы применения |

|

Серые |

Производство колонн, маховиков, опорных и фундаментальных плит, шкивов, станин, прокатных станков, канализационных изделий. |

|

Ковкие |

Основания под тяжелое оборудование, опоры ж/д и автомобильных мостов, коленвалы для двигателей дизельного транспорта и тракторов. |

|

Легированные белые |

Мелющие части оборудования, прессовочные формы для огнеупоров, прокатные валки. |

|

Антифрикционные |

Подшипники скольжения, втулки топливных насосов, направляющие клапаны, поршневые кольца автомобилей. |

|

Высокопрочные |

Детали турбин, коленчатые валы, двигатели на тракторы и автомобили, изложницы, шестерни, прокатные валки. |

Если же вас интересует качественный металлопрокат из сертифицированных материалов, обращайтесь в компанию «Метинвест-СМЦ». В нашем каталоге металлопроката вы найдете любую продукцию из более 200 основных наименований в нужных типоразмерах и по адекватной цене.

Ковкий чугун | Ресурсы для литья металлов

Ковкий чугун, также называемый сфероидальным или шаровидным чугуном, на самом деле представляет собой группу чугунов, которые обладают высокой прочностью, гибкостью, долговечностью и эластичностью благодаря своей уникальной микроструктуре. Литой ковкий чугун обычно содержит более 3 процентов углерода; он может быть изогнут, скручен или деформирован без разрушения. Его механические свойства аналогичны свойствам стали и намного превосходят характеристики стандартного чугуна.

Отливки из высокопрочного чугуна — это твердые металлические предметы, полученные в результате заливки расплавленного высокопрочного чугуна в пустоты в форме.Затем ковкий чугун охлаждается и затвердевает в форме пустоты, которую он занимает.

Что такое ковкий чугун?

Ковкий чугун, изобретенный в 1943 году, представляет собой современную версию чугуна. Чугун и высокопрочный чугун имеют разные физические свойства, вызванные различиями в их микроструктуре.

Графит и углерод, содержащиеся в чугуне, встречаются в виде хлопьев; чугун демонстрирует положительную сжимающую способность, но растягивающая нагрузка, превышающая его естественную прочность на растяжение, может вызвать образование трещин и их быстрое распространение из точек напряжения в микроструктуре чешуйчатого графита.В результате у чугуна практически нет удлинения. Это хрупкий материал, поэтому его использование при растяжении и ударных нагрузках ограничено.

Графит внутри высокопрочного чугуна имеет сфероидальную форму, поэтому его иногда называют сфероидальным графитом . Точно так же термин чугун с шаровидным графитом происходит от того факта, что углерод, содержащийся в высокопрочном чугуне, находится в форме конкреций. Благодаря этой уникальной микроструктуре ковкий чугун намного лучше выдерживает изгиб и ударные нагрузки, чем традиционный чугун.

Точно так же термин чугун с шаровидным графитом происходит от того факта, что углерод, содержащийся в высокопрочном чугуне, находится в форме конкреций. Благодаря этой уникальной микроструктуре ковкий чугун намного лучше выдерживает изгиб и ударные нагрузки, чем традиционный чугун.

Из чего сделан ковкий чугун?

Чугун используется для производства высокопрочного чугуна.В то время как высокопрочный чугун можно производить из стального или чугунного лома, передельный чугун является основным источником подачи для большинства современных литейных производств чугуна с шаровидным графитом. Чугун относится к первичному производству чугуна в доменной печи, которое содержит более девяноста процентов железа.

Термин «чушковый чугун» возник из-за старомодного метода разливки доменного чугуна в изложницы, расположенные в песчаных пластах таким образом, чтобы их можно было подавать через общий желоб.Поскольку группы плесневых грибов напоминали подстилку молочных поросят, отдельные куски железа назывались «свиньями», а бегун — свиноматкой. Современные скребки производятся на машинах непрерывного литья под давлением.

Современные скребки производятся на машинах непрерывного литья под давлением.

Чугун используется в производстве высокопрочного чугуна в качестве основного источника чистого железа. Он предлагает ряд уникальных преимуществ: чугун в чушках содержит мало остаточных или вредных элементов, имеет стабильный химический состав, способствует оптимальным условиям шлака и улучшает контроль процесса, обеспечивая постоянные свойства шихты.Спрос на чугун в чушках увеличился в последние годы, поскольку литейные заводы по производству высокопрочного чугуна используют его преимущества перед альтернативными источниками чугуна, такими как чугунный лом или плавление стального лома и добавление углерода.

Преимущества ковкого чугуна

Ковкий чугун дает конструкторам несколько преимуществ:

- Ковкий чугун легко лить и обрабатывать.

- Обладает отличным соотношением прочности и веса.

- Ковкий чугун можно изготавливать по гораздо более низкой цене, чем сталь.

- Обладает превосходными литейными качествами и обрабатываемостью.

- Ковкий чугун обеспечивает проектировщикам исключительное сочетание прочности, низкой стоимости производства и надежности.

Свойства высокопрочного чугуна

Для создания различных марок высокопрочного чугуна необходимо контролировать структуру матрицы вокруг графита в процессе литья или последующей термообработки. Незначительные различия в составе между различными марками ковкого чугуна существуют для создания желаемой матрицы (микроструктуры).

Ковкий чугун можно рассматривать как сталь с графитовыми сфероидами, распределенными по всей матрице. Свойства металлической матрицы, в которой взвешены графитовые сфероиды, оказывают значительное влияние на свойства ковкого чугуна, но сами графитовые сфероиды — нет.

В ковком чугуне встречается несколько матриц, наиболее распространенная из которых;

Уникальная микроструктура каждого металла изменяет его физические свойства.

- Феррит — чистое, пластичное, гибкое железо с небольшой прочностью.Эта матрица имеет плохую износостойкость, но высокую ударопрочность и хорошую обрабатываемость.

- Перлит — механическая смесь феррита и карбида железа (Fe 3 C). Он относительно твердый, с умеренной пластичностью. Он обладает высокой прочностью, хорошей износостойкостью, средней ударопрочностью и хорошей обрабатываемостью.

- Перлит / феррит — структура, состоящая из смеси перлита и феррита, и наиболее распространенная матрица для товарных марок высокопрочного чугуна.

Обычные марки ковкого чугуна

Хотя существует множество различных спецификаций ковкого чугуна, литейные заводы обычно предлагают 3 основных марки;

Свойства высокопрочного чугуна — понимание

Какие качества уникальны для ковкого чугуна? Как отличить ковкий чугун от обычного серого чугуна? Свойства ковкого чугуна обеспечивают исключительные механические свойства благодаря уникальности частиц графита, которые образуются в процессе создания этого типа чугуна. Эти частицы графита имеют сфероидальную природу, поэтому этот тип чугуна может обладать большей эластичностью, ударной вязкостью и удлинением.

Эти частицы графита имеют сфероидальную природу, поэтому этот тип чугуна может обладать большей эластичностью, ударной вязкостью и удлинением.

Свойства ковкого чугуна — определение различных видов утюга

При определении чугунов нам необходимо учитывать классификацию продуктов из черных металлов, которую можно рассматривать с точки зрения содержания углерода в основном металле.

Вот это разбивка:

- железо: от 0 до 0,1% C Сталь

- : от 0,1 до 1,7% C

- чугун или высокопрочный чугун: 1.От 7 до 5% C

Если содержание углерода ниже 1,7%, при затвердевании образуется аустенитный однофазный материал с углеродом, присутствующим в структуре в твердом растворе. Если содержание углерода превышает 1,7%, углерод не сможет полностью раствориться в структуре железа. В этом случае углерод затвердевает в виде вторичной фазы, образуя либо графит (чистый C), либо карбид железа (Fe3C).

Из каких элементов состоит многофазный материал — железо?

Железо — это сложная структура, состоящая из трех основных частей. Первичные элементы — феррит (Feα) и перлит (Feα + Fe3C). Конечно, углерод, как мы уже говорили выше, и в меньшей пропорции железо состоит из кремния. Это делает железо тройным сплавом, что означает, что он состоит из трех основных компонентов: железа, углерода и кремния. Другие элементы, присутствующие в железе в очень небольших количествах, влияют на структуру, механические свойства и литье металла.

Первичные элементы — феррит (Feα) и перлит (Feα + Fe3C). Конечно, углерод, как мы уже говорили выше, и в меньшей пропорции железо состоит из кремния. Это делает железо тройным сплавом, что означает, что он состоит из трех основных компонентов: железа, углерода и кремния. Другие элементы, присутствующие в железе в очень небольших количествах, влияют на структуру, механические свойства и литье металла.

Какие бывают виды чугуна?

Обозначение чугуна включает широкий спектр сплавов Fe-C-Si.Как правило, их группируют в соответствии с состоянием и формой графита и структурой металлической матрицы.

Что касается серого чугуна, то графит образует чешуйки и поэтому называется чугун с чешуйчатым графитом или иногда чугун с пластинчатым графитом. Хлопья могут вызвать растрескивание при сильном повышенном напряжении.

Металлурги работают над уменьшением или устранением этой проблемы путем изменения размера или распределения хлопьев. Используя центробежный процесс, можно отливать трубы из чугуна с чешуйчатым графитом, также известные как трубы из серого чугуна, что улучшает это за счет образования очень мелких хлопьев графита.

В 1948 году британская группа исследователей открыла процесс, позволяющий отливать чугун с шаровидным графитом, более известный как ковкий чугун.

Графит не образует чешуек, а имеет сферическую форму, что исключает высокую вероятность образования линий распространения трещин и образования трещин. Эта сфероидальная форма графита создается путем контролируемого добавления небольшого количества магния к ранее обессерившемуся основному железу.

Свойства ковкого чугуна — что делает его уникальным?

Благодаря сфероидальной форме графита высокопрочный чугун обладает замечательными механическими свойствами:

- предел прочности

- хорошее удлинение

- ударопрочность

- высокий предел упругости

Благодаря контролю химического анализа и термической обработки металлической матрицы свойства ковкого чугуна еще больше улучшаются.

Высокое содержание углерода в высокопрочном чугуне позволяет ему сохранять традиционные качества других чугунов, таких как:

- прочность на сжатие

- обрабатываемость

- Усталостная прочность

- литье

- сопротивление истиранию

При поиске литейного производства, которое способно помочь вам с литьем ковкого чугуна, обратите внимание на Faircast Inc. Мы занимаемся литьем ковкого и серого чугуна на протяжении десятилетий, и наши инженеры будут работать с вами, чтобы помочь найти лучшие способы удовлетворить потребности вашего проекта.

Мы занимаемся литьем ковкого и серого чугуна на протяжении десятилетий, и наши инженеры будут работать с вами, чтобы помочь найти лучшие способы удовлетворить потребности вашего проекта.

Детали ковкого чугуна

Чугун обычно считается слабым, грязным, дешевым и хрупким материалом, которому нет места в приложениях, требующих высокой прочности и определенных технических свойств. Серый чугун относительно хрупок по сравнению со сталью, а ковкий чугун — нет. Фактически, высокопрочный чугун по прочности и ударной вязкости очень похож на сталь, а преимущества обрабатываемости создают привлекательную возможность для значительного снижения затрат.Пруток из серого и высокопрочного чугуна коммерчески доступен и может использоваться в качестве прямой замены в зубчатых передачах и других применениях, в которых используется пруток из углеродистой стали.

Автомобильные шестерни, например, переводятся на высокопрочный чугун из-за его демпфирующей способности и снижения затрат. Преобразование стержней из ковкого чугуна также широко используется во многих гидравлических системах, включая сальники и направляющие штоков, цилиндры, цилиндры гидростатической трансмиссии и в коллекторах высокого давления. И серый, и высокопрочный чугун уже много лет используются в станкостроении благодаря своим характеристикам при износе скольжения и гашении вибрации.

Преобразование стержней из ковкого чугуна также широко используется во многих гидравлических системах, включая сальники и направляющие штоков, цилиндры, цилиндры гидростатической трансмиссии и в коллекторах высокого давления. И серый, и высокопрочный чугун уже много лет используются в станкостроении благодаря своим характеристикам при износе скольжения и гашении вибрации.

Понимание металлургических концепций высокопрочного чугуна является ключом к пониманию его потенциального использования в качестве конструкционного металла и позволяет инженеру-конструктору определить его пригодность для конкретных применений и разумно выбрать лучший сорт. Недавние разработки в области понимания переменных, которые влияют на обрабатываемость серого и высокопрочного чугуна, позволили инженеру-технологу количественно оценить ожидаемую экономию затрат при переходе от прутков из углеродистой стали к непрерывнолитому серому чугуну и высокопрочному чугуну.

Следующий материал включает в себя сведения о разработке непрерывного литья серого и высокопрочного чугуна, определения ковкого чугуна, металлургические характеристики разработанных марок и некоторые основные свойства материалов. Также представлена обновленная информация о последних исследованиях характеристик обработки высокопрочного чугуна.

Также представлена обновленная информация о последних исследованиях характеристик обработки высокопрочного чугуна.

Введение

Процесс выбора лучшего материала для любого применения включает две основные проблемы: наиболее вероятно, что деталь сломается или она, скорее всего, изнашивается? Части, которые не ломаются и не изнашиваются, теоретически могут служить вечно.Используя эту логику, было бы разумно, что всякий раз, когда инженер-конструктор определяет материал для любого приложения, всегда должен использоваться самый прочный и наиболее износостойкий материал. Естественно, это непрактично из-за затрат на получение материала и затрат на обработку или иное изготовление из материала пригодной для использования детали.

В самых общих чертах прочность и износостойкость обратно пропорциональны обрабатываемости, и можно сделать вывод, что по мере увеличения прочности и износостойкости увеличивается стоимость обработки.Из-за этой озабоченности чрезвычайно важно, чтобы проектировщик знал как можно больше обо всех доступных материалах, чтобы можно было выбрать тот, который имеет наилучшее сочетание технических и механических свойств.

Ковкий чугун был изобретен случайно, когда металлург пытался найти замену хрому в износостойких отливках из серого чугуна. В одном из экспериментов использовался магний, и было обнаружено, что то, что обычно было чешуйчатым графитом, теперь стало сфероидальным.Отливки, изготовленные из сфероидального, а не чешуйчатого графита, обладали высокой прочностью и пластичностью, хорошей усталостной долговечностью и ударными свойствами. Другие свойства, такие как гашение вибрации, обрабатываемость и износостойкость, сделали высокопрочный чугун подходящей заменой стали в зубчатых колесах и ряде других областей применения (таблица 1).

Таблица 1: Требования к механическим свойствам высокопрочного чугуна согласно ASTM A536.Ковкий чугун Defined

Железо — это сплав черных металлов, состоящий в основном из железа с углеродом, кремнием, марганцем и серой.Другие элементы также присутствуют и контролируются для производства различных марок и влияния на другие механические свойства, обрабатываемость и литье. Углерод добавляется к железу в количествах, превышающих предел растворимости, и во время затвердевания графит осаждается в виде крошечных сфер. Кремний и другие сплавы используются для контроля морфологии осажденного графита и для контроля количества углерода, который остается в железе в виде твердого раствора. Сталь для сравнения содержит углерод в количествах, полностью растворимых в железе; поэтому осажденных графитовых конкреций не существует, и вся структура состоит из металлической матрицы.

Углерод добавляется к железу в количествах, превышающих предел растворимости, и во время затвердевания графит осаждается в виде крошечных сфер. Кремний и другие сплавы используются для контроля морфологии осажденного графита и для контроля количества углерода, который остается в железе в виде твердого раствора. Сталь для сравнения содержит углерод в количествах, полностью растворимых в железе; поэтому осажденных графитовых конкреций не существует, и вся структура состоит из металлической матрицы.

По мере добавления углерода в сталь увеличивается прочность и износостойкость, а обрабатываемость снижается. Низкоуглеродистые стали, такие как 1018 и 1117, содержат менее 0,20 процента углерода и имеют предел прочности на разрыв примерно 67 фунтов на квадратный дюйм. Марки с более высокой прочностью, такие как 1040 и 1141, содержат 0,40 процента углерода и будут иметь предел прочности на разрыв порядка 90 тысяч фунтов на квадратный дюйм. Обрабатываемость уменьшается с увеличением прочности, и по сравнению со сталью 1212, 1117 имеет рейтинг 91 процент, а 1141 — 81 процент (источник: ASM Handbook).

В случае высокопрочного чугуна количество углерода, остающегося в твердом растворе, зависит от скорости затвердевания и охлаждения, от практики внесения модификаторов и от других элементов, которые добавляются либо для ускорения графитизации, либо для ускорения образования перлита. Подобно стали, ковкий чугун с меньшим содержанием углерода в матрице (с низким содержанием углерода) будет иметь более низкую прочность, более высокую пластичность и лучшую обрабатываемость, чем ковкий чугун с большим количеством связанного углерода.

Можно производить различные марки ковкого чугуна, контролируя параметры процесса, чтобы осаждать желаемое количество частиц графита и получать желаемое количество объединенного углерода, остающегося в матрице.

Марки стали обозначаются в первую очередь по химическому составу, а состав определяет механические свойства. Марки ковкого чугуна нельзя различить по химическому составу, потому что на свойства влияют морфология графита и состав матрицы, на который сильно влияют другие переменные. Классы пластичности обычно обозначаются в соответствии с ASTM A536 в форме xx-xx-xx, что означает предел прочности на разрыв и текучесть в тысячах фунтов на квадратный дюйм и процент удлинения. Как и в случае стали, повышенный предел прочности на растяжение и предел текучести является результатом большего количества растворенного углерода в матрице, что приводит к более высокому отношению перлита к ферриту. Более высокая прочность приводит к уменьшению удлинения, увеличению твердости и износа, а также к снижению обрабатываемости.

Классы пластичности обычно обозначаются в соответствии с ASTM A536 в форме xx-xx-xx, что означает предел прочности на разрыв и текучесть в тысячах фунтов на квадратный дюйм и процент удлинения. Как и в случае стали, повышенный предел прочности на растяжение и предел текучести является результатом большего количества растворенного углерода в матрице, что приводит к более высокому отношению перлита к ферриту. Более высокая прочность приводит к уменьшению удлинения, увеличению твердости и износа, а также к снижению обрабатываемости.

На микрофотографиях на Рисунке 1 показано соотношение перлита и феррита в трех марках высокопрочного чугуна при 100-кратном увеличении.По мере увеличения процентного содержания перлита (протравленного темного цвета) прочность увеличивается. Графитовые узелки также видны в виде круглых сфер, и на каждой из фотографий наблюдается похожая узловатость.

Рисунок 1: Типичные микроструктуры трех марок ковкого чугуна. Требования к механическим свойствам для каждой из марок ковкого чугуна, перечисленных в ASTM A536, являются минимальными значениями, полученными из отдельно отлитого испытательного образца. Их можно использовать для целей проектирования, если были получены данные, которые коррелируют прочность отливки с прочностью в отдельно отлитом испытательном купоне.Образцы для испытаний на растяжение легко получить из чугуна с шаровидным графитом непрерывного литья, а механические свойства деталей, изготовленных из пруткового материала, напрямую соответствуют свойствам в ASTM A536.

Их можно использовать для целей проектирования, если были получены данные, которые коррелируют прочность отливки с прочностью в отдельно отлитом испытательном купоне.Образцы для испытаний на растяжение легко получить из чугуна с шаровидным графитом непрерывного литья, а механические свойства деталей, изготовленных из пруткового материала, напрямую соответствуют свойствам в ASTM A536.