Червячная, коническая, косозубая и прямозубая передачи

Передача с зубцами – это одна их главных составляющих большинства механизмов, используемых сегодня человеком. Она позволяет увеличить выходной крутящий момент, регулировать движение выходного вала. Каждая из них имеет свои отличия и сферу применения.

Прямозубый тип передачи

Зубчатые шестерни представленных передач устанавливаются последовательно. Они обеспечивают более высокие значения передаточного отношения. Самыми часто применяемыми считаются пары, используемые для создания высоких передаточных соотношений.

В таких колесах зубцы располагаются под прямым углом. Подобные шестерни устанавливаются в бытовую технику, инструмент будильники и так далее. Они достаточно шумные, вызывают сильные вибрации. Их не используют в сложной, точной технике. Соотношение зубцов между колесом и шестерней изменяется от 1:1 до 6:1.

Передача косозубая

Если сравнивать с предыдущим вариантом, косозубые передачи работают тихо, имеют плавный ход.

Такие пары чаще всего используют в автомобильных коробках передач. Соотношение между зубцами изменяется от 3:2 до 10:1.

Конические типы передачи

Подобные типы чаще всего применяются для прокручивания коленвала в обратном направлении. Зубцы у такого колеса могут различаться по форме:

• прямой;

• спирального вида;

• гипоидной.

Изделия с прямыми зубами имеют подобные характеристики, как у прямозубой передачи. Они могут выдерживают повышенную нагрузку и имеют передаточное соотношение 3:2 – 5:1.

Модели со спиральными зубами не отличаются по функциям от шестерен с косыми зубами. Они практически не шумят и не вибрируют. Направление движения зависит от того, в какую сторону наклонены зубцы. При наклоне вправо, движение происходит по часовой стрелке. Если наклон влево — против часовой стрелки. Передаточное соотношение – от 3 : 2 до 4 : 1.

Они практически не шумят и не вибрируют. Направление движения зависит от того, в какую сторону наклонены зубцы. При наклоне вправо, движение происходит по часовой стрелке. Если наклон влево — против часовой стрелки. Передаточное соотношение – от 3 : 2 до 4 : 1.

У гипоидной передачи большее колесо ведомое, а меньшее — ведущее. Это один из подтипов спиральной передачи, где у зубцов гиперболоидная конструкция. Колеса по отношению друг к другу поворачиваются в разные стороны. Передаточное число довольно большое, от 10:1 до 200:1. Это позволяет использовать такие шестерни в силовой трансмиссии и машиностроении.

Червячная передача

Такая пара имеет особую конструкцию, которая не позволяет ей вращаться в обратном направлении. Она имеет особый принцип работы и применяется в редукторах, так как имеет очень высокое передаточное число (от 5:1 до 300:1).

Пара сделана так, чтобы червяк мог проворачивать шестерню, но не наоборот. Виток имеет пологий угол подъема, это удерживает колесо на месте во время сцепления. Зачастую они устанавливаются на конвейерных лентах. Блокировка обратного движения в данном случае играет роль своеобразного тормоза и аварийной остановки.

Виток имеет пологий угол подъема, это удерживает колесо на месте во время сцепления. Зачастую они устанавливаются на конвейерных лентах. Блокировка обратного движения в данном случае играет роль своеобразного тормоза и аварийной остановки.

СМОТРИТЕ ТАКЖЕ: Производство лазерных станков • Лазерные станки с ЧПУ • Как выбрать лазерный станок

Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

Косозубые зубчатые передачи, как и прямозубые, предназначены для передачи вращательного момента между параллельными валамя (рис. 36). У косозубых колес оси зубьев располагаются не по образующей делительного цилиндра, а по винтовой линии, составляющей с образующей угол (рис. 37). Угол наклона зубьев р принимают равным , он одинаков для обоих колес, но на одном из сопряженных колес зубья наклонены вправо, а на другом влево.

Рис. 36. Цилиндрическая косозубая передача

Передаточное число для одной пары колес может быть . В прямозубых передачах линия контакта параллельна оси, а в косозубых расположена по диагонали на поверхности зуба (контакт в прямозубых передачах осуществляется вдоль всей длины зуба, а в косозубых — сначала в точке увеличивается до прямой, «диагонально» захватывающей зуб, и постепенно уменьшается до точки).

В прямозубых передачах линия контакта параллельна оси, а в косозубых расположена по диагонали на поверхности зуба (контакт в прямозубых передачах осуществляется вдоль всей длины зуба, а в косозубых — сначала в точке увеличивается до прямой, «диагонально» захватывающей зуб, и постепенно уменьшается до точки).

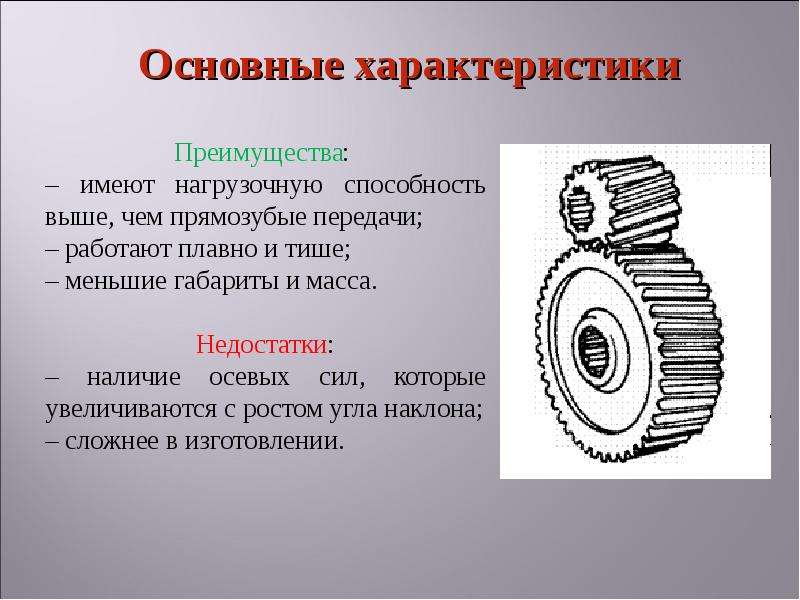

Достоинства косозубых передач по сравнению с прямозубыми: уменьшение шума при работе; меньшие габаритные размеры; высокая плавность зацепления; большая нагрузочная способность; значительно меньшие дополнительные динамические нагрузки.

За счет наклона зуба в зацеплении косозубой передачи появляется осевая сила.

Направление осевой силы зависит от направления вращения колеса (рис. 37), направления винтовой линии зуба, а также от того, каким является колесо — ведущим или ведомым. Осевая сила дополнительно нагружает валы и опоры, что является недостатком косозубых передач.

Рис. 37. Усилия в косозубой цилиндрической передаче

Шевронные зубчатые колеса представляют собой разновидность косозубых колес (рис. 38).

38).

А) б)

Рис. 38. Шевронная зубчатая передача

Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми зубьями (рис. 38, а), называют шевронным колесом. Часть венца зубчатого колеса, в пределах которого линии зубьев имеют одно направление, называют полушевроном. Различают шевронные колеса с жестким углом (рис. 38,

Рис.39. Усилия в зацеплении шевронных зубчатых колес

В этих передачах допускают большой угол наклона зубьев (). Ввиду сложности изготовления шевронные передачи применяют реже, чем косозубые, т.е. в тех случаях, когда требуется передавать большую мощность и высокую скорость, а осевые нагрузки нежелательны.

Рис. 40

Косозубые и шевронные колеса в отличие от прямозубых имеют два шага и два модуля: в нормальном сечении (см. рис. 44) по делительной окружности — нормальный шаг рп, в торцовой плоскости — торцовый шаг рt. Из условия, что модуль зацепления равен шагу, деленному на число , имеем ; .

Для косозубых и шевронных колес значения нормального модуля тn

Определим зависимость между нормальным и торцовым шагом и модулем через угол наклона зубьев.

Если левую и правую части разделим на , получим

; .

Геометрические параметры цилиндрической косозубой и шевронной передач

Таблица 15. Геометрические параметры цилиндрической косозубой передачи

Окружная сила . На косой зуб действует осевая сила (см. рис. 37), радиальная (распорная) сила .

В косозубдй передаче сила , действующая на зуб косозубого колеса (см. рис. 44), направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса, и составляет угол с касательной к

эллипсу.

Эту силу разложим на две составляющие: окружную силу на эквивалентном колесе и радиальную (распорную) силу на этом колесе .

Если, в свою очередь, силу разложить по двум направлениям, то получим такие силы: — окружную силу, — осевую.

Для зубчатого колеса с шевронным зубом окружную силу и распорную определяют по тем же формулам, что и для косозубой передачи т.е. , . В шевронной передаче осевая сила (см. рис. 39).

Винтовая передача (разновидность косозубой) состоит из двух косозубых цилиндрических колес (рис. 41). Однако в отличие от косозубых цилиндрических передач с параллельными валами касания между зубьями здесь происходит в точке и при значительных скоростях скольжения. Поэтому при значительных нагрузках винтовые зубчатые передачи работать удовлетворительно не могут.

Рис.41. Винтовая зубчатая передача

Рис. 42

Рис. 43

Косозубые и шевронные цилиндрические передачи — Студопедия

В цилиндрических колесах с прямыми зубьями соприкосновение двух сопряженных профилей происходит по прямой линии, параллельной осям колес по всей длине зуба. Если при изготовлении зуба были допущены какие-либо погрешности (неточность профиля, непостоянство шага и т.д.), то эти погрешности могут значительно ухудшить условия работы зубчатой передачи, в частности, например, усиливать шум. Кроме того, как было показано выше, коэффициент перекрытия зубчатых колес с прямыми зубьями ограничен весьма узкими пределами ( ), вследствие чего вся нагрузка распределяется не более чем на две пары зубьев. Это приводит к тому, что применение прямозубых цилиндрических передач, даже при высокой точности изготовления, ограничивается окружными скоростями V<15m/c.

Если при изготовлении зуба были допущены какие-либо погрешности (неточность профиля, непостоянство шага и т.д.), то эти погрешности могут значительно ухудшить условия работы зубчатой передачи, в частности, например, усиливать шум. Кроме того, как было показано выше, коэффициент перекрытия зубчатых колес с прямыми зубьями ограничен весьма узкими пределами ( ), вследствие чего вся нагрузка распределяется не более чем на две пары зубьев. Это приводит к тому, что применение прямозубых цилиндрических передач, даже при высокой точности изготовления, ограничивается окружными скоростями V<15m/c.

Для увеличения плавности работы зубчатой передачи, уменьшения габаритов, уменьшения влияния погрешности изготовления и увеличения коэффициента перекрытия применяют косозубые и шевронные передачи.

У косозубых и шевронных колес (Рис 5.15а,б) зубья наклонены под некоторым углом к образующей делительного цилиндра, но оси колес являются при этом параллельными.

Рис. 5.15

5.15

Нарезание косозубых колес может производиться прямозубой рейкой, как и при изготовлении прямозубых колес; наклон зуба получают поворотом инструмента относительно заготовки на угол . При этом профиль косого зуба в нормальном к его оси сечении будет таким же, как и в прямозубом колесе.

Рассмотрим сечение зубчатого колеса начальным цилиндром (Рис 5.16). Сечение зуба на поверхности этого цилиндра образует винтовую линию (ас), образующей с осью колеса угол —угол скручивания. Дуга , соответствующая этому углу – дуга скручивания. Как видно из Рис 5.16, дуга скручивания определится как

.

Рис. 5.16

В плоскости перпендикулярной оси колеса зацепление происходит так же как в прямозубом колесе, но в каждый момент времени в зацеплении участвуют различные точки профилей. Поэтому влияние погрешности изготовления колеса сказываются значительно меньше, чем для прямозубого зацепления. Полная дуга зацепления по сравнению с прямозубым колесом будет увеличена на величину дуги скручивания

,

Где — дуга зацепления, соответствующая прямозубому колесу.

При одинаковом угловом шаге коэффициент перекрытия будет

(5.31)

Где — коэффициент перекрытия прямозубого колеса с таким же угловым шагом. Как видно из формулы (5.31) коэффициент перекрытия косозубого колеса значительно больше, чем прямозубого и может достигать величины . Следовательно, нагрузка в косозубом колесе распределяется на большее число зубьев, что увеличивает плавность и бесшумность работы зацепления, а так же увеличивает допустимую окружную скорость и уменьшает нагрузку на зуб. Поэтому косозубые колеса широко применяются для высокоскоростных передач.

По аналогии с прямозубым, в косозубом колесе различают основной, начальный, делительный цилиндры. А так же цилиндры вершин и впадин.

Линия пересечения боковой поверхности зуба с поверхностью делительного цилиндра называется – делительной линией зуба. Угол между делительной линией зуба и образующей делительного цилиндра – делительный угол наклона зуба. На делительном цилиндре обычно различают два шага:

На делительном цилиндре обычно различают два шага:

— делительный окружной шаг, измеряемый по дуге окружности в торцевом сечении в плоскости перпендикулярной оси колеса.

—делительный нормальный шаг, измеряемый перпендикулярно винтовой линии.

Иногда вводят осевой шаг — , измеряемый в плоскости осевого сечения колеса.

Если развернуть делительный цилиндр, как показано на Рис 5.17, то соотношение между этими величинами будут:

(5.32)

Соответственно вводят окружной модуль- , нормальный модуль- и осевой модуль — , соотношения между которыми определяться согласно формулам (5.32)

(5.33)

Так как нарезание зубьев косозубого колеса выполняется стандартной рейкой, установленной под углом к оси заготовки, за стандартный обычно принимается нормальный модуль.

Рис. 5.17

Основные размеры косозубого колеса, нарезанные без смещения, определяются следующими выражениями:

1) Межосевое расстояние

(5.34)

2) Диаметр делительного цилиндра

(5.35)

3) Диаметр цилиндра вершин

(5.36)

4) Диаметр цилиндра впадин

(5.37)

5) Угол наклона винтовой линии на цилиндре диаметром

(5.38)

Косозубые цилиндрические колеса, изготовленные методом обкатки, имеют правильный эвольвентный профиль только в плоскости обкатки (в торцевом сечении). В нормальном сечении профиль отличается от эвольвентного. Однако при расчетах этим пренебрегают, считая, что нормальный профиль зуба косозубого колеса соответствует эвольвентному профилю некоторого условного эквивалентного прямозубого колеса. Радиус делительной окружности эквивалентного колеса принимают равным наибольшему радиусу кривизны эллипса, образуемого сечением делительного цилиндра плоскостью NN перпендикулярной винтовой линии на делительном цилиндре (Рис 5. 18).

18).

Рис. 5.18

Полуоси эллипса, как видно из Рис 5.18, равны:

Тогда радиус эквивалентного прямозубого колеса будет

Число зубьев эквивалентного колеса найдем, полагая что

.

Так как диаметр делительной окружности равен

Число зубьев эквивалентного колеса будет

(5.39)

Таким образом, косозубое колесо при расчетах можно условно заменить прямозубым эквивалентным колесом с числом зубьев .

Учитывая, что минимальное число зубьев для прямозубого колеса, нарезаемого без смещения, при отсутствии подрезания определяется формулой (5.20), аналогичная формула для косозубого колеса, с учетом (5.39) будет

(5.40)

Следовательно, минимальное число зубьев косозубого колеса может быть значительно меньше, чем для прямозубого, что позволяет уменьшить габариты передачи и увеличить прочность зубьев. Так при , .

Недостатком косозубого зацепления по сравнению с прямозубым является появление осевых усилий, передающиеся на опоры колес.

На Рис 5.19а показано распределение нагрузки в точке зацепления прямозубого колеса.

Усилие Р передается по линии зацепления NN и раскладывается на радиальную и тангенциальную составляющие, соотношение между которыми будет определяться углом зацепления .

(5.41)

Для косозубого колеса (Рис 5.19б) суммарное передаваемое усилие Р будет раскладываться на три составляющие: тангенциальную , передающую крутящий момент, радиальную и осевую составляющие, соотношения между которыми, как видно из Рис 5.19б, будет:

(5.42)

Для компенсации осевых нагрузок на опоры косозубых колес применяют шевронные колеса, представляющие собой два косозубых колеса с противоположным направлением зубьев (Рис 5.15б).

Рис. 5.19

Планетарные механизмы

Планетарным механизмом называется зубчатый механизм имеющий колеса с движущимися геометрическими осями (планетарные или сателлиты) (Рис 20а,б).

Рис. 5.20

Подвижное звено, в котором помещены сателлиты, называется – водило. Вращающееся вокруг неподвижной оси колесо – центральное. Неподвижное центральное колесо – опорное. Как правило, планетарные механизмы являются соосными.

К планетарным механизмам относятся редукторы – обладающие одной степенью свободы и имеющие опорное колесо, и дифференциалы – механизмы, число степеней, свободы которых больше единицы и не имеющие опорного колеса.

Редуктор (Рис 5.20а) состоит из: 1- центрального колеса, Н – водила, 2 – сателлита (как правило, больше двух) и 3 – опорного колеса.

При вращении центрального колеса (1) сателлиты (2) поворачиваются относительно мгновенного центра вращения. Опорное колесо (3) неподвижно и заставляет вращаться водило (Н). Сателлиты совершают сложное движение (вращаются с угловой скоростью вокруг собственной оси и с угловой скоростью вместе с водилом). Число степеней свободы редуктора, как следует из его кинематической схемы, равно единице, поэтому редуктор имеет постоянное передаточное отношение. Обычно в реальных механизмах имеется несколько симметрично расположенных сателлитов. Их вводят с целью уменьшения габаритов редуктора, снижения усилий в зацеплении, разгрузки подшипников центрального колеса и уравновешивания водила. При этом механизм имеет избыточные связи, т.е. является статически неопределимым. При кинематическом расчете учитывается только один сателлит.

Если освободить опорное колесо (3) и сообщить ему вращение, то все центральные колеса будут подвижными и механизм превращается в дифференциал (число степеней свободы =2). В зависимости от направления вращения наружных валов может происходить либо разложение вращения (одного ведущего на два ведомых) либо сложное движение. Ведущим считается такой вал, у которого направления скорости вращения и момента совпадают. Таким образом, любой планетарный редуктор можно превратить в дифференциал и наоборот (свойство обратимости планетарных механизмов). При этом каждому дифференциалу будут соответствовать два редуктора. Планетарные механизмы применяются либо для воспроизведения заданной траектории выходного звена (направляющие механизмы) либо( чаще всего) для изменения скоростей вращения.

Кинематическое исследование планетарных механизмов сводится к определению угловых скоростей звеньев и величины и знака передаточного отношения. Наибольшее распространение получил аналитический метод расчета – метод Виллиса. Согласно этому методу всем звеньям планетарного механизма сообщается дополнительное вращение с угловой скоростью равной по величине и противоположной по направлению угловой скорости водила. Вследствие этого планетарный механизм превращается в обычную передачу с неподвижными осями валов. Относительное движение звеньев при этом остается таким же. Применение метода Виллиса рассмотрим на примере дифференциала .

Задавая всем звеньям механизма угловую скорость =- (останавливая водило) получим передаточное отношение от первого к третьему звену

Откуда после несложных преобразований получим основное уравнение дифференциала

(5.43)

Если задать , то дифференциал превращается в редуктор

или

Откуда передаточное отношение от звена (1) к водилу (H) будет

. (5.44)

При остановленном водиле ( )

(5.45)

Тогда формула (5.44) будет

(5.46)

При остановленном колесе (1) ( ) из (5.43) получим

откуда передаточное отношение от третьего звена к водилу при остановленном первом звене будет

(5.47)

5.17 Подбор чисел зубьев планетарного механизма

При выборе чисел зубьев планетарного механизма необходимо учитывать условия соосности, сборки и соседства.

Условие соосности означает, что геометрические оси центральных колес должны совпадать с осью вращения водила и следовательно межосевые расстояния для каждой пары сопряженных колес (одно из которых центральное) должны быть одинаковыми. Так для дифференциала (Рис 5.20б)

Что при одинаковых модулях всех колес приводит к соотношению между числами зубьев

(5.48)

По условию сборки оси симметрии впадин всех сателлитов должны совпадать с осями симметрии зубьев центральных колес, находящихся в зацеплении с этими сателлитами. Для этого необходимо получить суммарное число зубьев центральных колес кратное числу сателлитов. Т.е.

, (5.49)

Где — число сателлитов,

— -целое число.

С целью получения возможно меньшего диаметра планетарного механизма необходимо принимать для наименьшего из колес минимально допустимое число зубьев. Задаваясь числом сателлитов , выбирают число кратности таким чтобы было целым числом.

Из условия соседства окружности вершин зубьев смежных сателлитов, установленных в одной плоскости, не должны пересекаться. Для этого необходимо чтобы диаметры этих окружностей были меньше расстояния между центрами двух смежных сателлитов Рис 5.21.

Или для одинаковых модулей

(5.50)

Где -половина центрального угла между осями сателлитов при их равномерном распределении. При это условие выполняется всегда. При это условие накладывает ограничение на передаточное отношение.

Рис. 5.21

Косозубые и шевронные цилиндрические передачи.

Косозубые и шевронные зубчатые цилиндрические передачи

В машиностроении широкое распространение получили цилиндрические зубчатые передачи, которые могут выполняться с прямыми, косыми и шевронными зубьями. При этом наиболее простыми и дешевыми в изготовлении являются прямозубые цилиндрические колеса. Тем не менее, косозубые и шевронные передачи обладают рядом существенных достоинств, благодаря которым их используют в машинах и механизмах, несмотря на относительно высокую стоимость изготовления.

Косозубые цилиндрические передачи

Очевидно, что способность зубчатого колеса передавать нагрузку во многом зависит от длины зуба – чем он длиннее, тем больше его нагрузочная способность. Увеличить длину зуба зубчатого колеса можно двумя способами – сделав колесо шире, т. е. увеличить его габарит, либо нарезав зубья под наклоном к оси колеса. Во втором случае длина зуба увеличивается без изменения габаритов колеса.

Эта идея и была использована в конструкции цилиндрических зубчатых колес – косозубое колесо при одинаковых параметрах изготовления способно передавать большую нагрузку, чем прямозубое.

Следует отметить, что характер косозубого цилиндрического зацепления отличается от прямозубого тем, что зубья косозубого колеса входят в контакт с зубьями сопрягаемого колеса не по всей длине, а плавно и последовательно, что придает такой передаче еще одно достоинство – плавность и относительная бесшумность работы. При этом, чем больше угол наклона зубьев β, тем выше плавность зацепления.

Еще одно преимущество косого расположения зубьев на колесах – в зацеплении участвуют сразу несколько зубьев, плавно передавая нагрузку от одного к другому. По этой причине несущая способность косозубой цилиндрической передачи дополнительно повышается.

Итак, основные преимущества косозубых цилиндрических зубчатых передач перед прямозубыми – бόльшая несущая способность при одинаковых габаритах, плавность и бесшумность работы.

Но у косозубых цилиндрических зубчатых передач имеется один существенный недостаток – расположение зубьев под углом к оси приводит к появлению осевой силы, пытающейся сдвинуть сопрягаемые колеса вдоль осей, при этом направление осевых сил шестерни и колеса противоположно, т. е. колеса пытаются «сбежать» друг от друга в разные стороны (рис. 2). Чтобы избежать взаимного смещения колес приходится применять различные фиксирующие и упорные устройства, которые усложняют конструкцию и отнимают часть передаваемой энергии, т. е. снижая КПД передачи.

Осевые силы достигают значительной величины (по отношению к окружной силе), если угол наклона зубьев β превышает 20˚, поэтому в косозубых зубчатых цилиндрических передачах зубья нарезают под углом к оси в пределах 8…20˚.

Вторым недостатком косозубых цилиндрических зубчатых передач, как указывалось выше, является некоторое увеличение стоимости изготовления.

Косозубые колеса нарезают тем же инструментом, что и прямозубые. Наклон зуба получают поворотом инструмента на угол β. Косозубые передачи в большинстве случаев выполняют без смещения, поскольку меняя угол β можно изменить угол αw.

Расчет косозубых колес ведут с использованием параметров так называемого эквивалентного колеса. Если рассечь косозубое колесо по нормали к направлению зубьев (т. е. перпендикулярно линии зуба), то в сечении образуется эллипс (рис. 1), радиус кривизны которого в полюсезацепления может быть определен по формуле:

dv = d/cos2β = mz/cos3β,

где d – делительный диаметр колеса по нормальному сечению;

m – модуль зацепления;

z – действительное количество зубьев косозубого колеса.

Из полученной формулы принимают эквивалентное число зубьев:

zv = z/cos3β,

которое используется в прочностных расчетах.

Анализ этой формулы позволяет сделать вывод, что с увеличением угла наклона зубьев β возрастает эквивалентное число зубьев колеса zv.

Расчет на прочность косозубых передач ведут аналогично расчету прямозубых цилиндрических зубчатых передач с введением поправочных коэффициентов, учитывающих особенности работы.

По условиям прочности габариты косозубых передач получаются меньше, чем у прямозубых примерно на 20%.

***

Шевронные цилиндрические передачи

Одного из неприятных свойств косозубой передачи – наличие осевых сил, стремящихся сдвинуть колеса вдоль вала или оси, можно избежать, если применить шевронную передачу, состоящую из шевронных зубчатых колес.

Шевронное зубчатое колесо (от французского «chevron» — «стропило») представляет собой спаренные косозубые колеса, у которых зубья образуют «елочку» (латинскую букву «V»), т. е. каждое шевронное колесо можно представить, как два косозубых колеса с противоположным углом наклона зубьев, выполненных заодно.

Вследствие противоположного направления зубьев осевые силы у каждого из колес косозубой пары тоже противоположны и компенсируют друг друга, т. е. суммарное осевое (сдвигающее) усилие практически исчезает.

Это обстоятельство позволяет применять у шевронных колес угол наклона зубьев β значительно больше, чем у обычных косозубых колес, и составляет 25…45˚ (у обычных косозубых колес угол β не превышает 20˚).

Благодаря таким особенностям шевронная передача позволяет еще больше удлинить зубья при неизменных габаритах колес. Кроме того, увеличение угла наклона зубьев приводит к повышению плавности работы передачи и уменьшению шума.

Поскольку осевая сила в шевронном зацеплении практически отсутствует, нет необходимости жестко крепить колеса на валах (или осях), предохраняя их от осевого перемещения.

Можно сделать вывод, что шевронная передача не только вобрала в себя все достоинства косозубой передачи, но и существенно их повысила, при этом позволила избавиться от основного недостатка – появления осевой силы, нагружающей опоры, снижающей КПД передачи и нередко приводящей к сильному нагреву подшипников и вала.

Изобретателем шевронного зацепления является механик-самоучка из Польши, имя которого не сохранилось. Известно только, что патент на шевронную передачу и оригинальную технологию нарезания шевронных зубьев выкупил у этого талантливого механика известный французский промышленник Андре Ситроен (основатель автомобильного концерна «Ситроен»), которого иногда ошибочно считают изобретателем шеврона. Примечательно, что V-образные зубья шевронной передачи в виде двух горизонтальных «галочек» легли в основу фирменного знака концерна «Ситроен».

Но, как говорится, добра без худа не бывает. По сложности изготовления шевронные цилиндрические зубчатые колеса превосходят и косозубые, и уж тем более – прямозубые колеса. Нарезать зубья «елочкой» на поверхности цилиндрической заготовки достаточно сложно, ведь приходится менять направление резки в центре ширины колеса, но и здесь конструкторы и технологи нашли решение, облегчающее выполнение задачи. Обычно шевронные колеса изготавливают с дорожкой в середине колеса для выхода режущего инструмента (червячной фрезы). Ширина такой дорожки обычно составляет 10…15% модуля зацепления, а глубина равна высоте зуба.

Но иногда шевронные колеса изготавливают и без дорожки, чтобы полнее использовать ширину колеса для длины зубьев. Нарезание зубьев таким способом малопроизводительно, и требует дорогостоящего оборудования, поэтому применяется реже, чем нарезание зубьев с дорожкой.

Сопрягаемые шевронные колеса требуют строго определенного положения друг относительно друга во время работы передачи, поскольку малейший осевой относительный сдвиг колес приведет к заклиниванию или даже поломке зубьев. По этой причине вал одного из колес (обычно шестерни) выполняют плавающим, т. е. его монтируют в подшипниках, допускающих некоторое осевое смещение.

Шевронные передачи дороже в изготовлении, их применяют в мощных быстроходных закрытых передачах, поскольку при минимальных габаритах они способны передавать значительно бόльшие мощности по сравнению с другими цилиндрическими зубчатыми передачами, и меньше шумят на большой скорости. Шевронное зацепление нуждается в хорошей смазке, поэтому такие передачи чаще всего выполняют закрытыми.

Геометрический и прочностной расчеты шевронной передачи аналогичны расчетам косозубой передачи. Для шевронной передачи коэффициент ширины венца колеса принимают равным ψba= 0,4…1,0.

***

Редукторы

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Косозубая передача — Большая Энциклопедия Нефти и Газа, статья, страница 1

Косозубая передача

Cтраница 1

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент KHV меньше. [1]

Косозубые передачи отличаются от прямозубых меньшей виброактивностью и повышенной несущей способностью. С увеличением Р ( при данных Ъ и т) снижается интенсивность шума. Но при этом увеличивается осевая составляющая силы в зацеплении. [2]

Косозубая передача имеет значительно больший коэффициент перекрытия, чем прямозубая при равных числах зубьев и равных модулях. [3]

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент К11а меньше. [4]

Косозубые передачи имеют два коэффициента перекрытия: торцевой еа и осевой ер. Но в этом случае не обязательны сопряженные профили зубьев. [5]

Косозубые передачи отличаются от прямозубых меньшей виброактивностью и повышенной несущей способностью. С увеличением р ( при данных bw и т) снижается интенсивность шума. Но при этом увеличивается осевая составляющая силы в зацеплении. [6]

Косозубые передачи имеют дополнительный ресурс повышения несущей способности по контактной прочности путем увеличения твердости шестерни ( см. стр. Это связано с тем, что в косо-зубой передаче контактная линия, будучи наклоненной к полюсной линии, проходит как по поверхности ножки, так и по поверхности головки зуба. При работе передачи в результате местного выкрашивания ножки зуба колеса происходит перераспределение давления по контактной линии и большая нагрузка передается на головку зуба, которая обладает значительно более высокой стойкостью против выкрашивания. [7]

Косозубая передача имеет значительно больший коэффициент перекрытия, чем прямозубая при равных числах зубьев и равных модулях. [8]

Косозубая передача имеет значительно больший коэффициент перекрытия, чем прямозубая при равных числах зубьев и равных модулях. [9]

Цилиндрические прямозубые и косозубые передачи

Зубчатые передачи

Общие сведения

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Термин зубчатое колесо относиться как к шестерне, так и к колесу. Параметрам шестерни приписывают индекс 1, параметрам колеса – индекс 2. Зубчатые передачи – самый распространенный вид механических передач, так как могут надежно передавать от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с.

Достоинства:

— высокая надежность работы в широком диапазоне нагрузок и скоростей;

— малые габариты;

— большая долговечность;

— высокий КПД;

— сравнительно малые нагрузки на валы и подшипники;

— постоянство передаточного отношения;

— простота обслуживания.

Недостатки:

— высокие требования к точности изготовления и монтажа;

— шум при больших скоростях.

Классификация зубчатых передач

2.1 В зависимости от взаимного расположения геометрических осей валов зубчатые передачи бывают:

— цилиндрические – при параллельных осях в соответствии с рисунком 1.1;

— конические – при пересекающихся осях в соответствии с рисунком 1.2;

— винтовые – при скрещивающихся осях в соответствии с рисунком 1.3.

Рисунок 1.1

Рисунок 1.2

Рисунок 1.3

2.2 В зависимости от расположения зубьев на ободе колес различают передачи: прямозубые, косозубые, шевронные и с круговыми зубьями в соответствии с рисунком 1.1.

2.3 В зависимости от формы профиля зуба передачи бывают:

— эвольвентные,

— с зацеплением Новикова,

— циклоидальные.

2.4 В зависимости от взаимного расположения колес передачи бывают внешнего и внутреннего зацепления.

2.5 В зависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи.

2.6 В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

2.7 В зависимости от относительного характера движения осей зубчатых колес различают рядовые зубчатые передачи (оси зубчатых колес неподвижны) и планетарные (ось сателлита вращается относительно центральной оси).

Виды разрушения зубьев и критерии работоспособности

Зубчатых передач

В процессе зацепления на зуб действует нагрузка, передаваемая зацеплением, и силы трения. Для каждого зуба напряжения изменяются во времени по прерывистому отнулевому циклу. Повторно-переменные напряжения являются причиной усталостного разрушения зубьев: их поломки и выкрашивания рабочих поверхностей. Трение в зацеплении вызывает износ и заедание зубьев.

Поломка зубьев приводит не только к выходу из строя передачи, но и к повреждению подшипников, валов. Причины поломки зубьев: большие перегрузки ударного или статического действия, или повторные перегрузки, а также многократно повторяющиеся перегрузки, вызывающие усталость материала.

Для предотвращения поломок зубья рассчитывают на изгиб.

Усталостное выкрашивание поверхностных слоев зубьев заключается в появлении на рабочих поверхностях небольших углублений.

Развитию трещин способствует расклинивающий эффект смазочного материала, попавшего в трещины зубьев. Развитие трещин приводит к выкрашиванию частиц материала с поверхности, образованию мелких ямок, переходящих затем в более крупные раковины. При выкрашивании нарушаются условия образования сплошной масляной пленки (масло выжимается в ямки), что приводит к быстрому изнашиванию и задиру зубьев. Предотвращению выкрашиванию способствует повышение твердости поверхности зубьев, правильный выбор сорта масла.

Заедание зубьев заключается в приваривании частиц материала одного зуба к другому вследствие разрушения смазочной пленки и местного повышения температуры в зоне контакта. Заедание зубьев предупреждают повышением твердости, подбором противозадирных масел.

Цилиндрические прямозубые и косозубые передачи

В цилиндрической прямозубой передаче зубья входят в зацепление сразу по всей длине. Из-за неточности изготовления передачи и ее износа процесс выхода одной пары зубьев из зацепления и начало зацепления другой пары сопровождается ударами и шумом, сила которых возрастает с увеличением окружной скорости колес. Прямозубые передачи применяют при невысоких и средних окружных скоростях.

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном цилиндре, называют винтовыми или косозубыми. В отличие от прямозубой, в косозубой передаче зубья входят в зацепление постепенно, что значительно снижает шум и дополнительные динамические нагрузки. Чем больше угол наклона линии зуба β, тем выше плавность зацепления в соответствии с рисунком 3.1.

Рисунок 3.1

Шевронное колесо представляет собой сдвоенное косозубое колесо, выполненное как одно целое. Шевронные передачи дороже в изготовлении, их применяют в мощных быстроходных передачах.

Варианты индивидуальных заданий

Рассчитать на контактную прочность косозубую цилиндрическую передачу для привода ленточного конвейера. Данные для различных вариантов указаны в таблице 1. Материал зубчатых колес – Cталь 45 (ГОСТ 1050-74). Термообработка – улучшение.

Таблица 5.1- Исходные данные

| Вариант | P1, кВт | об/мин | об/мин | β, град | |||

| 4,0 | |||||||

| 3,0 | |||||||

| 2,8 | |||||||

| 3,6 | |||||||

| 4,0 | |||||||

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Поставщик метрических косозубых шестерен

Цилиндрические шестерни — зубья скручены по винтовой траектории в осевом направлении

Цилиндрические шестерни представляют собой цилиндрические диски с зубьями эвольвентной формы, врезанными в их поверхность под углом. Стандартные косозубые шестерни KHK тихие, компактные и экономичные. Они подходят везде, где вам требуется высокоскоростное вращение, в том числе в станках, редукторах и другом промышленном оборудовании. Наши косозубые шестерни изготавливаются из легированной и углеродистой стали, с различными конфигурациями модулей и количеством зубьев.Все предлагаемые нами косозубые шестерни позволяют выполнять второстепенные операции, такие как открытие отверстия, добавление шпоночных пазов, добавление резьбовых отверстий, но только некоторые из них позволяют уменьшить диаметр ступицы. Наше предложение также включает продукты, для которых уже были выполнены некоторые из этих вторичных операций. Эти продукты обозначены буквой J в их артикуле, и они доступны в течение 10 календарных дней.

Цилиндрические зубчатые колеса по классификации валов зубчатых колес относятся к зубчатым колесам с параллельными осями и представляют собой цилиндрические зубчатые колеса, в которых зубцы скручены по спиральной линии.

Форму косозубой шестерни получают путем наложения бесконечно тонких прямозубых шестерен и их равномерного закручивания вокруг вала. Различающиеся по направлению закрутки получаются правая и левая косозубые шестерни. Кроме того, для пары косозубых шестерен углы закрутки такие же, но для противоположных стрелок.

За счет наклона зубьев косозубые шестерни могут получить большое отношение контакта и постепенное изменение нагрузки на контактную поверхность, что придает косозубым зубчатым колесам характерную для них плавную передачу вращения.Следовательно, по сравнению с цилиндрическими зубчатыми колесами, косозубые зубчатые колеса имеют меньшую вибрацию, более тихие и подходят для высокоскоростного вращения и могут передавать высокие нагрузки.

С другой стороны, использование косозубых шестерен создает осевое усилие, что является недостатком и требует принятия контрмер, таких как установка упорных подшипников. По этой причине для устранения тяги существуют такие элементы, как шестерни в елочку, которые объединяют правую и левую шестерни в один корпус.

На поверхностях шага зубьев косозубых шестерен существуют две невзаимозаменяемые системы: система перпендикулярная зубцам (нормальный модуль) и система перпендикулярная валу шестерни (поперечный модуль).Обычная модульная система имеет некоторые преимущества, например, эти зубчатые колеса могут быть изготовлены с использованием тех же зубчатых фрез и шлифовальных камней, которые используются для производства прямозубых зубчатых колес. С другой стороны, есть недостатки, такие как при замене их на прямозубые шестерни, межосевое расстояние изменяется и трудно сделать межосевое расстояние целым числом. Преимущество системы поперечных модулей состоит в возможности замены косозубых шестерен на цилиндрические шестерни того же модуля и количества зубьев без изменения межосевого расстояния.Однако у них есть недостаток в том, что для производства требуются специальные фрезы и шлифовальные камни.

Между прочим, при использовании пары косозубых зубчатых колес они передают вращательное движение, но при соединении с зубчатой рейкой, имеющей форму прямолинейного скошенного зуба, они также могут использоваться в приложениях с линейным перемещением. Кроме того, зацепляя косозубые шестерни со смещенными валами, они могут использоваться как винтовые передачи.

Что такое косозубая передача? (с рисунком)

Косозубая шестерня — это шестерня с зубьями, установленными под углом.Зубья, расположенные под углом, входят в зацепление медленно и плавно, благодаря чему косозубая шестерня работает более тихо и плавно, чем многие другие типы шестерен. По этой причине автомобили часто оснащаются косозубыми шестернями, и эта конструкция также может использоваться во многих других областях. Эти шестерни бывают разных размеров для различных задач.

Цилиндрические шестерни с зубьями, установленными в угловом положении, работают более плавно и тихо, чем шестерни других типов.Шестерни предназначены для передачи усилия либо на другие шестерни, либо на другие объекты. У них есть явное механическое преимущество, заключающееся в том, что маленькую шестерню можно использовать для поворота большой шестерни, увеличивая силу. Велосипедисты хорошо осведомлены об этом механическом преимуществе, поскольку изменение передаточного числа на велосипеде заставит велосипедиста выполнять больше работы или облегчит работу велосипедисту. Более низкие передаточные числа, при которых шестерни близки к одному и тому же размеру, требуют меньше энергии, но они также создают меньше вращательного движения, в то время как более высокие передаточные числа заставляют велосипедиста работать больше, но создают гораздо большую вращающую силу.

Когда люди думают о шестернях, они часто думают о прямозубой шестерне, классической зубчатой передаче с простыми прямыми зубьями. Цилиндрические шестерни сконструированы аналогичным образом, за исключением того, что зубья проходят по диагонали поперек стороны шестерни, а не ориентированы перпендикулярно.Конструкция косозубой шестерни имеет определенные преимущества за более плавную и тихую работу, вызванную медленным зацеплением косозубых шестерен. Цилиндрические зубчатые колеса изнашиваются медленнее, поскольку сила нагрузки распределяется, а не концентрируется, а зубья меньше подвержены скалыванию.

В дополнение к взаимодействию на параллельном уровне с шестернями, расположенными рядом, большинство косозубых шестерен могут также работать перпендикулярно друг другу, если зубья шестерни имеют правильную конструкцию.В некоторых случаях это может быть довольно изящный трюк. Конструкция с косозубой передачей действительно создает большую осевую нагрузку, нагрузку, параллельную валу, но ее можно компенсировать с помощью специальных подшипников.

В разновидности основной косозубой шестерни, известной как двойная косозубая шестерня или шестеренчатая шестерня, шестерня имеет два набора зубьев, расположенных бок о бок, наклоненных под разными углами.Это снижает усилие, устраняя необходимость использования специализированных подшипников. Шестерни в елочку могут иметь V-образный рисунок или два набора угловых зубьев с канавкой посередине, в зависимости от возраста зубчатых колес и места их изготовления. Старые технологии изготовления обычно требовали наличия желоба в середине двойной косозубой шестерни, в то время как более новые шестерни, как правило, не имеют этой особенности.

Цилиндрическая зубчатая передачапроизводства пластиковых винтовых зубчатых колес YEH DER

Характеристики косозубых шестерен:

Пластиковые косозубые шестерни, зубья которых срезаны под углом, широко используются.Зацепление между косозубой шестерней и червяком более плавное и тихое, чем прямозубые шестерни, поскольку зубья косозубых шестерен специально срезаны под углом, поэтому, когда два зуба на зубчатой передаче входят в зацепление, начинается контакт на одном конце зуба, который постепенно распространяется вместе с вращением шестерни до тех пор, пока оба зуба полностью не войдут в зацепление.

Helical Gears Технические характеристики:

| Тип | Винтовая передача |

|---|---|

| Модуль | M0.1 — М2.0 |

| Материал | Полиацеталь (ПОМ) / нейлон |

| Диаметр отверстия | Ø1,40 мм / Ø1,90 мм / Ø2,05 мм / Ø2,40 мм / Ø2,55 мм / Ø2,90 мм / Ø3,05 мм (гибкий) |

| Внешний диаметр | Ø10,0 мм — Ø50,0 мм (гибкий) |

| Ширина лица (L) | 2,0 мм — 10,0 мм (гибкий) |

Запрос: Укажите технические характеристики редуктора.

Yeh Der предлагает зубчатые колеса ручной / механической обработки по индивидуальному заказу, поэтому перед изготовлением пресс-форм можно провести испытания зубчатых колес.

Наши пластиковые шестерни удовлетворяют все потребности в лазерных принтерах, цифровых камерах, сканерах, компакт-дисках, шаговых двигателях, медицинском оборудовании, торговых автоматах, шестеренчатых насосах, бытовой технике, факсах, часах, игрушках и т. Д., А также в других специализированных продуктах. .

О пластиковых шестернях

Шестерня — это зубчатое колесо, предназначенное для передачи усилия на другую шестерню или зубчатый компонент.Зубья шестерни могут иметь такую форму, чтобы минимизировать износ, вибрацию и шум, а также максимизировать эффективность передачи энергии.

Шестерни разного размера часто используются парами для получения механического преимущества, позволяя крутящему моменту ведущей шестерни создавать больший крутящий момент в ведомой шестерне на более низкой скорости или меньший крутящий момент на более высокой скорости.

Преимущества пластиковых баллончиков:- Пластиковые шестерни легко принимают различные формы, поэтому они имеют более широкий диапазон конфигураций.

- Пластиковые шестерни дешевле и легче.

- Пластиковые шестерни устойчивы к химическим воздействиям и коррозии.

- Пластиковые шестерни работают более тихо и плавно, а также имеют более эффективную геометрию привода.

- Пластиковые шестерни обладают самосмазывающейся функцией.

Хотя пластмассовые шестерни обладают множеством преимуществ по сравнению с металлическими шестернями, их эффективное использование требует надлежащего проектирования и инженерных решений с учетом возможных изменений размеров и свойств в ожидаемом диапазоне рабочих условий.

Поставщики и производители винтовых зубчатых колес на заказ более 80 лет

Цилиндрические шестерни

Sovereign Gears — поставщик и производитель нестандартных шестерен с более чем 80-летним опытом работы с клиентами в Великобритании и по всему миру. Одним из основных компонентов, которые мы производим, являются косозубые шестерни.

Все наши компоненты зубчатых передач — это высококачественная продукция, произведенная на наших мастерских в Великобритании. Наши инженеры обладают обширным профессиональным опытом работы с зубчатыми передачами для различных областей применения и промышленного использования.Мы предлагаем индивидуальное обслуживание, отвечающее потребностям вашего бизнеса. Свяжитесь с нами сегодня, чтобы обсудить воссоздание или проектирование спиралей, подходящих для вашего оборудования.

Что такое косозубая передача?

Винтовая передача — это круглая зубчатая передача с зубьями, встроенными в наружную поверхность шестерни под наклонным углом. При использовании в системе с другими косозубыми шестернями контакт начинается с соприкосновения зубьев, причем зацепление нарастает постепенно по мере вращения шестерен. В конце вращения обе передачи будут полностью включены.

Цилиндрические шестерни — распространенные компоненты в автомобильной промышленности, где они часто используются в автомобильных трансмиссиях. Спирали часто делают из стали, хотя могут использоваться и другие материалы.

Из-за угла зубьев косозубых шестерен создается осевая нагрузка при зацеплении двух шестерен. Поэтому в системах, в которых используются косозубые шестерни, должны использоваться подшипники, способные выдерживать эту нагрузку.

Преимущества спиралей

К преимуществам косозубых шестерен относятся:

- Плавная работа: поскольку зацепление двух шестерен происходит постепенно, это означает, что винтовые системы работают более плавно и тихо.Это преимущество перед цилиндрическими зубчатыми колесами и делает косозубые зубчатые колеса идеальными для автомобильных коробок передач.

- Перпендикулярные валы: зубья косозубой шестерни могут выступать под разными углами. При правильном совмещении с другими косозубыми шестернями на перпендикулярном валу угол поворота можно регулировать на 90 градусов.

Подробнее

Свяжитесь с нами сегодня, чтобы узнать больше о наших услугах по обслуживанию косозубых зубчатых колес.