Как выполняется визуально-измерительный контроль сварных соединений

Любые металлоконструкции и металлоизделия при их выпуске проходят визуально измерительный контроль сварных соединений. Это необходимо для оценки качества сварных швов и их проверки на соответствие нормам. Глобально контроль соединений можно поделить на две группы: разрушающий и неразрушающий. Ко второй группе относят методы контроля, негативно влияющие на структуру соединения. А к первой группе относят методы, которые никак не влияют на качество шва. Как вы понимаете, методы из первой группы всегда предпочтительнее и самый простой метод контроля — визуальный. Визуальный контроль проводят всегда, это обязательная процедура. Его можно использовать как самостоятельный метод либо в сочетании с иными методами контроля.

Именно с визуального контроля начинается проверка качества любого сварного соединения, поскольку такой метод не требует дорогостоящего оборудования и особой квалификации. Говоря, что визуальный и измерительный контроль сварных соединений не требует квалификации, мы не лукавим: на многих предприятиях эту задачу поручают непосредственно сварщику, поскольку он может прямо на месте обследовать шов и выявить видимые дефекты. Более того, сварщик должен проводить визуальный контроль на протяжении всего сварочного процесса. И поскольку визуальный метод контроля качества является одним из старейших, он не меняется каждые 5-10 лет из-за развития технологий.

Более того, сварщик должен проводить визуальный контроль на протяжении всего сварочного процесса. И поскольку визуальный метод контроля качества является одним из старейших, он не меняется каждые 5-10 лет из-за развития технологий.

Содержание статьи

Общая информация

Визуальный и измерительный контроль сварных соединений (сокращенно ВИК) — это метод контроля качества, выполняемый с помощью визуального осмотра либо с применением простейших измерительных инструментов (о них мы поговорим далее). С помощью визуального осмотра выявляются крупные дефекты, а с помощью инструментов выявляются мелкие дефекты, сразу незаметные глазу.

ВИК сварных соединений нужно проводить с внешней стороны сварного соединения. Выполняя контроль с внешней стороны можно использовать все способы визуального и измерительного контроля, а значит с большей точностью заполнить акты. Работу выполняет либо сварщик, либо специальный контролер. В любом случае, во время проверки могут использоваться специальные инструменты.

Инструменты для контроля

Чемодан контролера состоит из большого количества разнообразных инструментов контроля качества. Все инструменты могут иметь разное предназначение: одни используются в цехах при нормальной температуре, а другие призваны для работы в полевых условиях, когда контролю может препятствовать плохая погода, например. Самый главный инструмент для контроля — лупа. Используются разные типы луп (телескопические, обзорные и прочие). С помощью лупы можно произвести первичный визуальный контроль. Также можно использовать микроскоп.

Обязательный набор инструментов может состоять из нескольких позиций. Контролер вправе сам решать, какие инструменты использовать в своей работе, поэтому не существует четкого перечня линеек и луп, которые должен использовать каждый специалист. Тем не менее, в арсенале контроля можно встретить не только лупы и линейки, но еще и различные угольники, штангенциркули, щупы, толщиномеры, калибровщики, рулетку, разнообразные шаблоны и нутромеры. И это далеко не весь список. Сейчас в магазинах можно без труда отыскать готовые наборы со всеми необходимыми инструментами.

И это далеко не весь список. Сейчас в магазинах можно без труда отыскать готовые наборы со всеми необходимыми инструментами.

Тем не менее, ВИК можно осуществить и с помощью минимального количества инструментов, не обязательно иметь целый чемодан. Естественно, в таких случаях неминуем человеческий фактор, поэтому контроль нужно проводить тщательно и неоднократно. Ведь акт, в котором вы укажете все дефекты, приравнивается к полноценному документу. И если что-то пойдет не так, вашу объективность поставят под сомнение. Кроме того, вы должны указать в акте все инструменты, которые использовали при контроле. И чем и больше, тем лучше.

Если нужно провести более тщательный контроль (его также называют визуально-оптическим), могут использоваться специальные увеличительные приборы. Так для поиска скрытых от глаз дефектов используют эндоскопы, дефектоскопы и специальные видеокамеры. Также возможен контроль на расстоянии. Для этих целей используют бинокль, телескопическую лупу или зрительную трубу.

Бывают ситуации, когда визуальный осмотр шва просто невозможен или может навредить здоровью контролера. Например, если деталь находится в зоне с повышенным радиационным или температурным фоном. Также порой деталь находится в таком положении, что у контролера нет возможности качественно оценить сварное соединение. Раньше такие случаи становились настоящей проблемой, но сейчас используются специальные платформы, на борту которых есть дистанционное управление. Также могут использоваться тепловизоры и даже роботизированная техника.

Применением перечисленных выше приборов позволяет проводит достаточно объективный визуальный контроль сварных соединений вне зависимости от места проведения проверки. Так что рекомендуем изучить, как использовать в своей практике различные приборы. Для этого почитайте ГОСТы или любые другие нормативные документы. В них четко описан порядок проведения контроля качества с применением различных приспособлений.

Читайте также: СНИП и контроль качества

Порядок проведения контроля

Если вы только начинаете изучать тему визуально-измерительного контроля, то наверняка представляете этот процесс так: вы осматриваете шов и если замечаете на нем видимые дефекты, то награждаете его характеристикой «некачественный» и приступаете к контролю следующей детали. Но это не совсем так. Вы должны понимать, что у шва может быть много характеристик и нельзя называть его просто качественным или просто некачественным.

На деле же ВИК состоит из множества этапов, каждый из которых играет большую роль. При этом не важно, что именно подвергается контролю: отдельная деталь или большая металлоконструкция. Порядок проведения работ всегда одинаковый.

Сначала выполняется визуальный контроль. Контролер внимательно осматривает шов, сверяет его физические характеристики (длину, ширину и прочее) с показателями в технической карте и чертежах. Когда осмотр закончен составляется акт. Если были замечены видимые дефекты, деталь отправляют на дополнительный контроль. Проверяется характер, размер дефекта и процент его отклонения от нормы. Далее проводят измерительный контроль сварных швов, если он требуется. Используют инструменты, описанные выше. Такой контроль называется детальным или инструментальным.

Когда осмотр закончен составляется акт. Если были замечены видимые дефекты, деталь отправляют на дополнительный контроль. Проверяется характер, размер дефекта и процент его отклонения от нормы. Далее проводят измерительный контроль сварных швов, если он требуется. Используют инструменты, описанные выше. Такой контроль называется детальным или инструментальным.

Если контролер считает, что этих методов недостаточно, он может направить деталь на дополнительный контроль с помощью других методов. Например, ультразвукового или радиографического. Дополнительные методы позволяют выявить особо скрытые дефекты и отправить деталь в брак или выявить дефекты на ранних «стадиях». В отдельных случаях можно даже исправить ошибки и переварить шов.

Как вы понимаете, визуально-измерительный контроль нужно проводить во время и после сварки. Но существует еще ряд случав, когда визуально-измерительный контроль является необходимостью. Итак, ВИК обязателен при выполнении многослойных швов (контролю подвергается каждый слой), при сборке металлоконструкции из множества деталей, при автоматической и роботизированной сварке, при окончании срока эксплуатации сварных соединений и перед выпуском изделия. Кроме того, во время контроля выявляются не только дефекты, но и наличие маркировки ил клейма на металле, сверяются физические характеристики шва и проверяется правильность катетов.

Кроме того, во время контроля выявляются не только дефекты, но и наличие маркировки ил клейма на металле, сверяются физические характеристики шва и проверяется правильность катетов.

Возможные дефекты

ВИК — простейший метод контроля, но благодаря ему удается обнаружить до половины всех возможных дефектов. В частности, при простом визуальном осмотре можно обнаружить трещины, перепады по высоте и ширине шва, чешуйчатость шва, наплывы и подрезы, непровареные кратеры, прожоги, неверные катеты шва и чрезмерное ослабление соединения. И это только начало.

Далее к визуальному контролю можно добавить несколько инструментов. Не будем мудрить, возьмем лупу или микроскоп. С их помощью можно обнаружить мелкие трещинки, первые очаги коррозии, не закрытые «раковины», забоины и излишнюю пористость шва. Также вы сможете обнаружить непровареные участки, расслоения, смещения и изломы, различные дефекты покрытия шва.

И все это благодаря внимательному взгляду и простой лупе. А если добавить к этому более продвинутые инструменты (например, эндоскоп), то можно обнаружить и более скрытые дефекты. Так что такой метод достаточно эффективен, несмотря на его простоту.

А если добавить к этому более продвинутые инструменты (например, эндоскоп), то можно обнаружить и более скрытые дефекты. Так что такой метод достаточно эффективен, несмотря на его простоту.

Преимущества и недостатки

Как и у любого другого метода контроля у ВИК есть свои плюсы и минусы. Давайте рассмотрим их подробнее.

Самый главный плюс — простота применения. Для проведения ВИК достаточно простейших инструментов и минимальных знаний. Такую работу можно поручить даже сварщику. Кроме того, несмотря на всю простоту, благодаря Вик можно узнать до 50% информации о качестве шва, что очень много. Также контролер потратит немного времени и сможет выполнить контроль в труднодоступном месте. Ну а если кто-то усомнится в правильности контроля, его можно провести повторно без больших временных и трудовых затрат.

За счет простых инструментов и возможности проведения контроля сварщиком такой метод является экономически выгодным. Не нужно привлекать дополнительного сотрудника, выплачивать ему зарплату и налоги, также не нужно беспокоиться о хранении и перемещении тяжелых приборов для контроля. На многих предприятиях этот плюс играет очень большую роль.

На многих предприятиях этот плюс играет очень большую роль.

ВИК могут подвергаться любые детали. Они могут иметь любой размер, форму и шов может располагаться в любом пространственном положении. Благодаря ВИК можно быстро провести контроль сварных соединений трубопроводов без необходимости их демонтажа, в таком случае можно быстро узнать, истек ли срок эксплуатации сварного соединения.

Однако, есть и минусы. Основной — это человеческий фактор. У контролера может быть плохое зрение, неважное настроение, плохое самочувствие и так далее. Все это влияет на качество проведения контроля. Огромную роль здесь играет именно субъективное видение контролера. Также с помощью ВИК можно обнаружить только крупные дефекты или предположить возможные скрытые. К тому же, вы сможете проверить только ту часть детали, которую видите.

Несмотря на свою простоту, контролеры все же должны знать все нормативные документы, чтобы их контроль был более объективным. Если сварщику поручат ВИК, а он не знает ГОСТов, то потребуется его дополнительное обучение, а это отнимает время.

Однако, все несовершенства данного метода не являются критичными, так что визуально-измерительный контроль проводят на любом предприятии, даже самом маленьком. Контролер может проводить ВИК на протяжении всего сварочного процесса, а значит вовремя заметит дефекты и сможет их устранить.

Вместо заключения

Визуальный и измерительный контроль — это хоть и субъективный, но крайне эффективный метод контроля качества швов как на этапе производства, так и во время выпуска. Конечно, этот метод не так технологичен, как другие, но в этом его плюс — не нужно использовать дорогостоящее оборудование, долго обучать сотрудников или искать опытного специалиста. Сварщик любой категории может выучить несколько ГОСТов и применить их на деле, это не потребует больших трудовых и временных затрат.

[Всего: 3 Средний: 3.7/5]этапы, физические и механические методы

Сварочная технология должна проводиться правильно и с соблюдением необходимых требований, от которых зависит качество и прочность сварного шва. Независимо от типа свариваемого материала (металл, пластик, стекло) обязательно должны выполняться испытания сварных соединений. Если будет отмечаться хоть небольшое несоответствие заданным характеристикам швов, то это может привести к быстрому разрушению конструкций и изделий. По этой причине после работ обязательно должен проводиться контроль качества соединений.

Главные этапы

Испытание на прочность сварных швов требуется для того, чтобы удостовериться в высоком качестве швов. Это в дальнейшем сможет уберечь от разрушения конструкций ответственного значения. Благодаря данным манипуляциям подтверждается пригодность изделия к дальнейшему использованию.

Испытания состоят из основных этапов:

- сначала проверяется наличие квалификации сварщика;

- оценивание качественных характеристик сварных швов;

- проверка последовательности проведения технологии сварки;

- контролирование качества швов;

- проведение механических испытаний.

Стоит отметить! Во время начального этапа проверяются навыки и умения специалистов. Перед тем как выполнять работы, сварщик обязательно должен показать специальный паспорт, в котором указан допуск к сварочным работам. После он производит пробное соединение.

Пробные швы должны выполняться из того же материала и при помощи приборов, которые применяются при основных работах. Оценивание результатов производится визуальным осмотром. При необходимости могут быть проведены механические испытания. Если деталь будет качественной, то сварщик будет допущен к выполнению основных работ.

Физические и механические испытания сварных швов должны проводиться последовательно. Все действия должны учитывать:

- сборка соединений должна быть правильной;

- соблюдение требуемых показателей сварочной технологии — ток, напряжение;

- способ формирования швов;

- очищение от окалин, шлаковых образований. Это должно выполняться предварительно, перед нанесением последующих слоев.

Способы проверки

Металлографические исследования сварных соединений могут быть разрушающего и неразрушающего типа. Первый метод применяется в выборочном порядке. Выполняется проверка одного или нескольких изделий из большой партии или части металлической конструкции.

Проверка производится с учетом необходимых показателей, которые указываются в специальных протоколах испытаний. В обязательном порядке применяются устройства или материалы, которые позволяют проконтролировать качественные характеристики швов с сохранением целостности изделия.

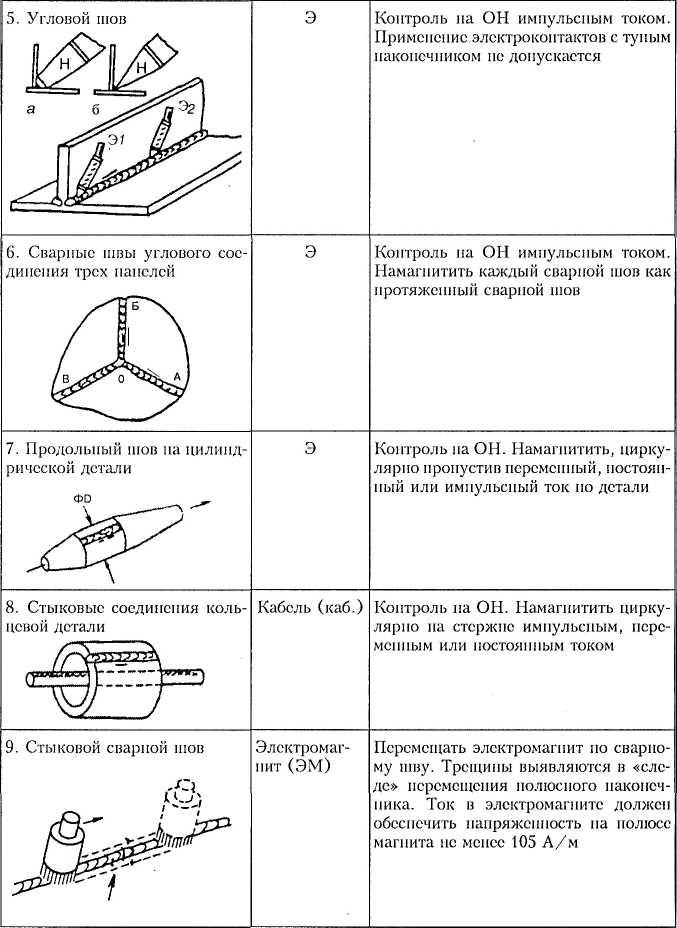

Выделяют следующие физические методы контроля сварных соединений:

- Визуальный.

- Капиллярный.

- Радиационный.

- Магнитный.

- Ультразвуковой.

Чтобы минимизировать дефекты соединений обязательно выполняется операционное контролирование сварочных работ. Регулярно проводится аттестация, на которой комиссия должна дать допуск на сваривание контрольных швов. После прохождения данного испытания выполняется проверка теоретических знаний сварщиков.

Многие способы производятся с использованием специальных приборов, которые оказывают радиационное, магнитное, ультразвуковое воздействие. Обычно они выполняются на производствах с соблюдением требуемых норм и выставленных параметров.

Особенности визуального осмотра

Физические методы контроля сварных швов включают визуальный осмотр изделия. При помощи данного исследования можно обнаружить внешние и внутренние дефекты. По этой причине данная диагностика считается наиболее точной.

Физический метод контроля сварных соединений — это диагностика, которая проводится с применением различных излучений (лазерное, рентгеновское), они взаимодействуют с объектами контроля. При осуществлении данных диагностик соединение никогда не разрушается, обычно оно визуально исследуется.

Частые обрывания дуги можно обнаружить при помощи нескольких характерных качеств — разная высота и ширина катета. По этой причине обязательно требуется проводить предварительное исследование материалов, правильность подключения рабочего оборудования, его готовность к проведению сварочных работ.

Перед тем как будут проводиться испытания, соединения требуется очистить от следующих ненужных элементов:

- окалины;

- шлаки;

- брызги от расплавленного металла;

- различные загрязнения.

Обратите внимание! Чтобы лучше выявить мелкие трещины, стыковую область можно обработать при помощи раствора с азотной кислотой. Это придаст поверхности матовость, сделает более подходящей для проведения визуальной диагностики.

Этот способ испытаний позволяет выявить целый ряд дефектов шва:

- внешние дефекты;

- поры;

- трещины;

- непровары;

- наплывы.

Для лучшей эффективности часто используют увеличительное стекло. Лупа оказывается незаменимым изделием, при помощи которого можно выявить незаметные дефекты.

Особенности капиллярного метода

Данное испытание на твердость сварных швов предполагает применение качества жидкости затягиваться в достаточно небольшие капилляры. Быстрота и степень проникновения во внутреннюю структуру материала связана с его смачиваемостью и размером диаметра капилляров.

Капиллярное исследование может применяться не только для металлических изделий, но и для элементов из керамики, стекла, пластмассы. Основное его назначение состоит в выявлении внешних изъянов, которые не получается обнаружить с первого взгляда. К примеру, при использовании керосина можно выявить сквозные дефекты.

К главным особенностям этого способа проверки качества шва относят:

- При капиллярном методе часто применяются пенетранты. Данные компоненты обладают небольшим поверхностным натяжением и сильным цветовым контрастом.

- При проникновении в области дефектов, пенетрантов подсвечивают их, именно это позволяет быстро обнаружить изъяны сварочного процесса.

- Пенетранты с высокой чувствительностью могут выявить дефекты с размером от 0,1 микрона.

- Капиллярное исследование подходит для дефектов с размером ширины до 0,5 мм. При большем размере трещин этот метод не работает.

Механические испытания сварных соединений — обязательные манипуляции, которые должны проводиться во время сварочной технологии. Они могут выполняться при помощи разных разрушающих и неразрушающих методов. Если все будет соответствовать установленным нормам и правилам, то сварщик допускается к проведению дальнейших сварочных работ.

Интересное видео

Визуально-измерительный контроль сварных швов (ВИК)

Сварочные работы нужно контролировать на каждом этапе, чтобы в итоге получилось высокое качество соединения. Иногда по истечении определенного срока эксплуатации сварной конструкции может потребоваться дополнительное обследование шва. Это делается в целях безопасности эксплуатации ответственных конструкций, разрушение которых может повлечь тяжелые последствия. С этой целью применяется визуально-измерительный контроль качества сварных соединений. Основные его параметры регламентируются ГОСТом 23479-79.

Что такое визуально-измерительный контроль сварных швов

Визуальный контроль сварных швов подразумевает проверку места соединения заготовок как до, так и после выполнения сварочных работ. Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Измерительные работы с использованием шаблоном и оптического инструмента — это неразрушающий метод ВИК-контроля. Благодаря ему удается получить достоверную информацию о состоянии сварного стыка с сохранением его целостности. Если возникают подозрения, то назначаются дополнительные экспертизы, позволяющие сделать более полный и точный анализ. К таким относятся спектроскопия и ультразвуковая диагностика.

Обследования проводят специалисты-контроллеры, которые предварительно прошли курс обучения, сдали испытания и получили аттестаты соответствующего образца. Методы проведения контроля разные: зрительный, тактильный, при помощи оптических приборов, с использованием измерительной оснастки. Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Что выявляет метод

Визуальный контроль сварных соединений позволяет выявить такие дефекты:

- прожиг;

- неправильные пропорции между шириной и высотой наплава;

- редкая чешуйчатость;

- слишком большие наплывы расплава;

- кратеры в сварочной ванне;

- подрезы из-за высокой силы тока;

- непроваренные участки;

- измененный цвет металла, вызванный перегревом или неправильно подобранной присадкой.

Использование оптических увеличительных приборов расширяет возможности визуального осмотра сварных швов. Можно выявить:

- поперечные и продольные трещины;

- проявления коррозии;

- нарушения в структуре металла, в частности расслоение;

- нежелательные твердые включения в сплаве;

- открытые поры, через которые выходил газ;

- надиры, раковины, забоины;

- брак защитного покрытия, выполненного из полимера или краски;

- смещение шва.

Начальный контроль на подготовительных этапах дает возможность определить, насколько качественно подготовлены кромки. Таким же методом контролируется накладка маркировки или профессионального клейма сварщика.

Преимущества и недостатки

Согласно положениям ГОСТ 23479-79 измерительный контроль является первичным способом обследования. После его завершения ответственными лицами принимается решение о целесообразности проведения диагностики иными методами. Положительные стороны измерительного контроля:

- минимальные издержки времени на проведение проверки;

- простота выполнения;

- позволяет получить большинство информации о наружном состоянии сварного соединения;

- не требуется сложное дорогостоящее оборудование;

- легко проверяется результат.

Контролировать качество сварного шва требуется на всех этапах: на стадии подготовительных работ, во время сваривания заготовок и после ее завершения. Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

- заключения о качестве работ заключаются только на основе видимой части шва. В то время как скрытые дефекты выявить не представляется возможности;

- выводы зависят от уровня квалификации эксперта и его подхода к выполнению задания;

- подходит исключительно для обнаружения крупных легко видимых для человеческого глаза дефектов.

Когда выполняется визуально-измерительный контроль

Визуально контролировать качество выполнения сварочных работ можно на любом этапе. Уже на предварительной стадии можно определить готовность деталей к свариванию. Проверяется соответствие маркировки и целостность заготовок. Далее можно контролировать сборку деталей под сварку, качество очистки поверхности от масла, краски, ржавчины и прочих загрязнений. Стоит акцентировать внимание на разделку кромок. Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

По завершению сварочных работ шов проверяется на наличие дефектов, которые можно определить визуально. Искать следует раковины, трещины, непровары, поры, подрезы и другие видимые дефекты. В случаях, когда на стык необходимо нанести несколько наплавов, то контролируется наложения каждого слоя. По завершению проверки ответственных конструкций оформляется акт проверки, где фиксируются ее итоги.

Визуально контролировать состояние сварного шва можно уже и на работающей конструкции. Это практикуется в тех случаях, когда гарантированный срок службы сварного соединения подходит к концу. Также экспертиза заказывается в любом случае, когда возникает подозрение в ухудшении качества соединения. Это необходимо для предотвращения поломок оборудования и его неоправданного простоя.

Читайте также: Виды контроля качества сварных соединений

Приборы для визуального контроля сварных соединений

Для проверки сварного шва визуальным методом используется специальное оборудование, предусмотренное ГОСТом 23479-79. Набор инструментов делится на две группы: цеховое — работает в диапазоне температур 5-20 градусов; полевое — можно эксплуатировать вне помещений в широком спектре температур — от -55 до +55 градусов Цельсия. Набор представлен таким перечнем:

- шаблоны для проверки геометрии сварного шва;

- измерительные лупы;

- угольники для проверки прямого угла;

- угломеры с нониусом;

- микрометры, калибры и нутромеры;

- щупы для измерения ширины зазора;

- рулетки, линейки, штангенциркули;

- измерители толщины стенок трубопроводов.

Надлежащее обследования возможно только при условии достаточного освещения. Естественного света или искусственного освещения внутри зданий бывает недостаточно. Поэтому контролер всегда должен иметь при себе фонари или иной светоизлучающий прибор. Иногда приходится применять специальное оборудование — бороскопы и микроскопы. Они необходимы для того, чтобы максимально точно определить степень серьезности выявленного дефекта. В случаях, когда сварной шов располагается на высоте, недоступной для эксперта, то допускается использование биноклей различного уровня мощности.

Но случается, что нужно обеспечить визуальную проверку сварных швов, к которым проверяющий просто не может получить доступ. Это относится к конструкциям, расположенным под землей, в узких тоннелях, в условиях агрессивной среды или высокой радиации. Тогда привлекаются специалисты, управляющие дистанционными платформами с видеонаблюдением или другой специальной передающей аппаратурой. С ее помощью инспектор обследует состояние сварного шва насколько это позволяет сделать дистанционно управляемая аппаратура. К подобным методам диагностирования прибегают крайне редко.

Этапы проведения контроля

Проверка на дефекты выполняется в несколько этапов, каждый из которых направлен на то, чтобы выявить определенный дефект. Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Раковины и непроваренные участки найти проще всего. Если специалист не замкнул шов и оставил кратер от сварочной ванны, то это тоже бросается в глаза. Нарушением технологии является также слишком узкий шов, наплывы расплава, грубая «чешуя». Те соединения, которые уже эксплуатируются, легко визуально проверить на наличие коррозии.

После этого наступает время более сложного метода контроля — с использованием оптических приборов. Это дает специалисту возможность более детально рассмотреть участок и точно изучить параметры ранее выявленных дефектов. Для этого применяются лупы, бороскопы и микроскопы. К примеру, визуальным контролем были определены трещины сварного шва. Но глубина осталась неизвестной. С помощью микроскопа несложно уточнить эти данные и определить уровень серьезности дефекта. Если требуется, то исследования будут продлены с применением других более совершенных технологий, изложенных в методичках по контролю.

На третьем этапе параметры сварного соединения проверяются инструментальным путем. Измеряется длина шва. Полученный результат сопоставляется с эталонным значением для данного участка и конкретных условий. Измеряется катет наплавленного металла, высота и ширина шва. Все эти данные сопоставляются с толщиной стенки основного элемента. Угольником уточняется насколько правильно установлены детали одна относительно другой и нет ли смещения после прошедшего периода эксплуатации.

В заключения тестирования составляется акт, где отображаются обнаруженные дефекты. Инспектор описывает текущее состояние сварного шва и дает рекомендации по устранению выявленных недостатков.

В заключение следует подчеркнуть, что визуальные методы контроля дают возможность быстро получить данные о качестве сварного шва. Они не всегда окончательные. При необходимости используется вспомогательное оборудование и другие технологии исследования. Своевременный и регулярный контроль позволяет избежать аварийных ситуаций и предотвратить травматизм среди сотрудников.

Читайте также: Виды сварных швов и соединений

Методы контроля качества сварных соединений

Контроль качества сварных соединений является определяющим показателем дальнейшего поведения данного соединения конструкции.

Вне зависимости от выбранного способа проведения сварочных работ, контроль качества сварных соединений является определяющим показателем дальнейшего поведения данного соединения конструкции. Наличие различных дефектов в сварных соединениях, скрытых при простом визуальном осмотре, может приводить не только к потере его прочности или герметичности, но и к возможности аварийного разрушения во время эксплуатации.

Зачем необходим контроль

После проведения сварочных работ на ответственных конструкциях и изделиях необходимо проводить контроль качества выполненных работ на предмет обнаружения различных дефектов. Если наличие крупных наружных трещин и воздушных пор можно выявить при простом визуальном осмотре, то непровары, внутренние поры и вкрапления шлака уже невозможно обнаружить невооруженным глазом, так как большая их часть скрыта под поверхность металла, имея при этом довольно малые размеры.

Поэтому контроль качества сварных швов подразумевает применение различных методик, специальных приборов и реагентов для того, чтобы:

- своевременно выявлять и устранять все виды дефектов;

- получать сварные высококачественные соединения;

- определять точность выполнения технологического процесса сварочных работ;

- готовое изделие могло соответствовать предъявляемым заказчиком требованиям.

Контролирующие органы

Контроль качества сварных швов осуществляется специально подготовленными контролерами, имеющими аттестационные удостоверения, которые дают им право на проведение визуально-измерительного контроля сварных соединений, но только определенным способом или методикой.

Для этого из числа ИТР назначаются наиболее ответственные работники, которые проходят по специальной программе теоретическое и практическое обучение. После прохождения курса обучения и сдав аттестационные экзамены, контролеры допускаются отделениями Госгортехнадзора России к контролю качества сварных соединений.

Обучения контролеров осуществляется только специальными учебными заведениями, имеющими соответствующие лицензии на право подготовки таких специалистов.

Обучение контролеров проводится по программам теоретической и практической подготовки, строго по специализациям в зависимости от методики проведения контроля качества или вида сварных соединений. Специализация контролеров должна быть указана в их аттестационных удостоверениях, к примеру: вид радиографирования или ультразвуковая дефектоскопия.

Существующие методы контроля

На практике существуют два способа проведения проверки качества для сварных соединений:

- разрушающий метод контроля,

- неразрушающий метод контроля.

К разрушающим методикам проверки качества можно отнести:

- все механические испытания готовых образцов;

- различные химические и физические исследования;

- металлографическое обследование;

- мероприятия по контролю исходного материала.

Неразрушающий контроль сварных соединений включает:

- квалификационную проверку производственного персонала;

- проверку сварочного оборудования и режима сварки;

- визуальный осмотр внешнего вида сварного шва;

- различные методики проведения непосредственного выявления дефектов.

К неразрушающим методикам выявления дефектов относятся:

- метод тепловой томографии;

- капиллярный метод контроля;

- методом истечения или испытания избыточным давлением;

- акустический или ультразвуковой метод контроля;

- электромагнитная дефектоскопия;

- различные радиографические методы;

- рентгенографический метод.

При этом, вне зависимости от конечного способа контроля качества полученного соединения сварного шва, проверка обязательно должна включать и учитывать всю совокупность подготовительных, технологических и организационных мероприятий, начиная от качества подготовки поверхности заготовки, вида используемого оборудования и материалов, а также квалификации сварщика, заканчивая непосредственной технологией выполнения сварочных работ.

Технология применения

К наиболее технологически простым и наименее затратным можно отнести или выделить визуально-измерительные методы неразрушающего контроля сварных соединений, а именно:

- тепловой томографии;

- капиллярную методику;

- методом истечения или испытания давлением;

Метод тепловой томографии сварных соединений, в свою очередь, делиться на:

- пассивный, когда не требуется внешнее тепловое поле;

- активный, когда исследуемый образец нагревают за счет внешнего источника тепла.

Данная тепловая методика основывается на том, что все обнаруженные дефекты нарушений однородности в виде раковин, воздушных пор, трещин и тому подобных отклонений представляют собой локальные цветовые отклонения при отражении температурного поля на поверхности экрана тепловизора.

Отсутствие необходимости в дополнительных материалах и мероприятиях является главным достоинством такой методики. А вот обязательное наличие дорогостоящего тепловизора, а также невозможность выявить глубину обнаруженных дефектов можно отнести к недостаткам этого метода.

Капиллярная методика контроля основывается на физических свойствах различных активных жидкостей, которые заключаются в способности заполнять мельчайшие воздушные поры и каналы, которые могут образоваться в структуре сварного шва металла. Главным условиями работы такой методики являются наличие высокой текучести применяемой жидкости, а также и величина радиуса воздушного канала, причем чем выше текучесть и больше размер капиллярного отверстия, тем больше вероятность визуального выявления дефекта.

Методика, основанная на капиллярном эффекте, позволяет проверять сварные швы любых металлов как черных, обладающих ферромагнитными свойствами, так и цветных. Данную методику в основном применяют для обнаружения не только поверхностных неоднородностей, но и для выявления сквозных дефектов на открытых поверхностях, например таких, как сварные швы трубопроводов и различных наливных емкостей.

Для получения нужного эффекта жидкостью смачивают сварной шов, после чего, спустя некоторое время, ее вытирают с поверхности. Путем подсвечивания ультрафиолетом все дефекты в виде капилляров начинают светиться.

Для данного метода используют смесь керосина с мелом или пенетранты. Это специальные жидкости, которые обладают высокой текучестью и большой световой и цветовой контрастность, что позволяет с легкостью обнаруживать дефекты, за счет их особой окраски из-за заполнения пенетрантами.

Основным достоинством капиллярной методики контроля является быстрота и небольшая стоимость проведения работ. А вот невозможность выявить глубину и характер обнаруженных дефектов можно отнести к довольно существенным недостаткам данной методики.

Метод истечения или испытания давлением является одним из наиболее широко применяемых способов обнаружения дефектов в целостности сварных швов. Как правило, метод истечения применяется для закрытых трубопроводных систем или различных емкостей и сосудов.

Сущность метода заключается в нагнетании давления пневматическим или гидравлическим способом в закрытой системе. После достижения давления, превышающего рабочее для данного трубопровода или сосуда, производится визуальный осмотр сварных швов с использованием пенообразующих растворов, что позволяет выявлять все возможные утечки.

Минусом этой методике является то, что она позволяет лишь обнаруживать исключительно сквозные дефекты сварных соединений.

Для более точного и ответственного обнаружения дефектов используют более наукоемкие и технологически дорогие методики контроля сварных соединений:

- ультразвуковая дефектоскопия;

- электромагнитная дефектоскопия;

- радиография;

- рентгенография.

Ультразвуковая и электромагнитная дефектоскопия является относительно несложными методиками и позволяют по ряду визуальных признаков, отображенных на экране приборов, определять количество, вид и глубину дефектов, но при этом никак не получиться установить точный характер имеющегося отклонения в структуре металла.

Стопроцентную визуализацию структуры выполненного сварного соединения позволяют получить только рентгеновский и радиографический контроль сварных соединений. Данные методики технологически очень сложны, поэтому их применяют для проверки сварочных соединений для особо ответственных конструкций и изделий в следующих отраслях:

- в нефтегазовой промышленности при строительстве магистральных трубопроводов;

- в точном и среднем машиностроении;

- в авиационной и космической промышленности.

Самым достоверным способом проверки целостности основного металла и состояния сварных соединений является просвечивание с помощью рентгеновского излучения. Этот способ широко применяют для проверки качества сварных швов магистральных трубопроводов, технологических конструкций кранового оборудования, композитных соединений материалов в авиационной и космической промышленности.

Рентгенографическая дефектоскопия основывается на физическом явлении, которое заключается в прохождении рентгеновского излучения практически через любой существующий материал. А точнее, используется интенсивность его прохождения, которая во многом зависит от физико-химических свойств испытуемого материала и его плотности. Отсюда, рентгеновские лучи, проходя через среду, позволяют показать на экране прибора или на фотопластине любые дефекты в масштабе, которые их ослабляют в зависимости от своей плотности.

Главным достоинством рентгенографии является возможность по отражению контрастности на детекторе не только визуально определять количество и расположение, но и размеры дефектов, а также их структуру в испытуемом материале.

Недостатками рентгенографии дефектоскопии можно считать:

- громоздкость оборудования;

- жесткое электромагнитное излучение, опасное для жизни человека;

- существенные энергозатраты;

- высокая стоимость исследований.

К более специфичным методикам контроля сварных соединений можно отнести различные радиографические способы. К ним можно отнести:

- ксерорадиографию, использующую рентгеновское или Y-излучение, как ионизационное облучение для ионизации красящегося порошка в местах обнаружения дефектов;

- флюорографию, позволяющего отразить структуру исследуемого материала со всеми дефектами на фотобумаге или фотопленке, за счет просвечивания его рентгеновским или Y-излучением;

- цветовую радиографию, при которой можно получать дополнительно цветное изображение на обычном черно-белом рентгеновском снимке;

- нейтронную радиографию, использующую облучение материала пучком нейтронов для показа его структуры на детекторе излучения;

- протонную радиографию, где для просвечивания материала используются особенности прохождения различных веществ потоком протонов или α-чaстиц.

Все эти методики дефекторадиографии позволяют получать самую достоверную и высокоточную информацию при контроле качества сварных соединений, но они имеют один существенный недостаток, который заключается в необходимости использования жесткого электромагнитного излучения, которое, в свою очередь, сильно усложняет применение данной методике на практике.

Контроль качества сварных швов и соединений: методы и нормы

Контроль качества сварных швов является очень важной процедурой, которую проводят по окончании работ по свариванию. Это требуется для того, чтобы полученный результат соответствовал заявленным требованиям, и изделия могли безопасно функционировать без большого риска поломки, которая приведет к аварии. Качество сварных швов по ГОСТ проверяется строго определенными методами. Они устанавливаются заранее, в зависимости от материала, изделия, возложенной ответственности и прочих особенностей.

Определение зоны контроля сварных соединений

Организация контроля сварных швов

Проверка сварных швов является одним из обязательных условий производства. Для ее организации используют несколько методов. Первый – контроль проведения сварочных работ. Наиболее ответственный способ, обеспечивающий уменьшение вероятности появления дефектов шва. Такой контроль сварных соединений особенно эффективно проявляет себя при автоматической сварке.

Также проводится контроль по образцам проб. Для этого предварительно производятся образцы из идентичных материалов, с такими же параметрами размеров. Над взятым образцом проводят все нужные опыты, чтобы понять, соответствует ли он требованиям к сварным швам в данном случае. По нему оценивают все остальные изделия, которые должны обладать такими же характеристиками.

Следующий метод проходит с применением обобщающих параметров, которые обладают прямой взаимосвязью с качеством сварки. Один из примеров – дилатометрический эффект, который возникает при контактной сварке. Данный метод сложен, так как не всегда удается найти обобщающий параметр для конкретного вида соединений.

Контроль параметров сварки. Проверка сварных соединений показывает лучшие результаты, если изначально контролировать режим работы сварочных аппаратов для определенных типов соединения.

Важно! Правильно определенные характеристики обеспечивают более точный и эффективный результат.

Проверка сварных швов на дефекты

Дефекты сварных соединений и причины их возникновения

Контроль качества сварных соединений и швов нацелен на выявление дефектов. Чтобы проверить их надежность, требуется знать, что именно искать. Все они приводят к уменьшению прочности соединения и более быстрому его разрушению. Современные методы контроля сварных соединений позволяют выявить такие дефекты:

- Наплывы. Они появляются во время натекания расплавленного металла на уже остывший или тот, который не расплавлялся. Протяженность наплыва может меняться, в зависимости от характера проведения работ. Основными причинами появления наплывов становятся слишком высокая электрическая дуга, завышенные параметры тока во время сварки.

- Подрезы. Испытания сварных швов показывают, что при их наличии прочность становится менее крепкой. Подрез появляется при образовании продолговатого углубления рядом со швом. Он находится вдоль края соединения, создавая наиболее слабое место во всей конструкции. Причиной появления такого дефекта становится смещение электрода во время работы, из-за чего металл расплавляется не только в месте образования шва, но и рядом.

- Прожог. Даже визуальный контроль качества сварных соединений и швов позволяет определить прожог, так как он очень хорошо заметен даже без специального оборудования. Он появляется тогда, когда в основном металле образуется отверстие от воздействия электрической дуги. Так происходит при слишком высокой силе тока, задержке сварочной ванны долго на одном месте и при отрыве. Чаще всего прожог появляется также при соединении тонких листов.

- Непровар. Технологические методы контроля сварных швов более актуальны для непроваров, так как их сложнее заметить глазами, особенно без удаления шлака. Данный дефект заключается в отсутствии сварочного соединения в некоторых местах. Кромки остаются несваренными друг с другом, что снижает крепость соединения и делает его негерметичным. Требования к качеству сварных соединений не допускают подобных проблемных мест, которые появляются из-за малой силы тока и слишком высокой скорости создания шва.

- Трещины. Нормы оценки качества сварных соединений не допускают наличия трещин, так как это один из опаснейших дефектов. Они образуются в околошовной области и в самом соединении. Могут иметь любое направление расположения и размер. Сложнее всего заметить микротрещины, которые представляют высокий уровень опасности. Они появляются из-за высокого содержания фосфора, серы или углерода в сварочной ванне.

- Включения шлака. Контроль сварных швов по ГОСТ 23118 99 позволяет определять наличие шлаковых вкраплений внутри шва. Этот дефект проявляется при плохой зачистке кромок. Наличие оксидов в основном металле и расходном материале создает проблемные ситуации во время сварки, которые и приводят к появлению шлака внутри шва. Также он появляется из-за плохой очистки при многослойной сварке.

- Газовые поры. Только сложный метод контроля качества сварных соединений металлоконструкций позволит определить наличие газовых пор внутри шва. Во время кристаллизации металла некоторые газы могут не выйти из него, оставив внутри поры. Это получается из-за высокого уровня углерода в металле. Неправильно подобранные защитные газы и быстрое создание шва также могут повлиять на их образование.

Виды неразрушающего контроля сварных соединений

Методы неразрушающего контроля сварных швов

Требования к сварным швам металлоконструкций в современных условиях использования нельзя полностью проверить без соответствующих видов контроля сварных соединений. Если возможно провести все без разрушения шва, то этот способ становится приоритетным. Существуют такие методы контроля сварных соединений по ГОСТ:

- Контроль керосином. В его основу положен физический эффект капиллярности. При наличии трещин и прочих сквозных дефектов керосин пройдет сквозь них и появится с другой стороны. Его проницаемость в данном случае намного выше, чем у других жидкостей. Этот физический метод контроля сварных соединений позволяет проверить качество по относительно низкой себестоимости.

- Контроль аммиаком. Оценка качества сварных соединений таким образом базируется на смене цвета определенных индикаторов при воздействии на них щелочной среды. Реагентом выступает аммиак, который может проникать в тонкие щели и трещины. С одной стороны располагают бумагу с индикатором, а с другой – аммиак. Если у шва есть дефекты, то они проявятся при прохождении аммиака сквозь них.

- Контроль с помощью воздушного давления. Такой проверке подвергают те изделия, которые будут работать под давлением. Данный тип обязательно входит в технологическую карту контроля качества сварных соединений металлоконструкций. Давление подается на 10-20% выше основного рабочего. Если труба выдерживает, то она может нормально работать в дальнейшем.

Разрушающий контроль качества сварных соединений

Методы контроля с разрушением сварных соединений

Проводя пооперационный контроль качества сварных соединений, не всегда есть возможность проверить качество без разрушения последних. Данная методика используется при проверке крупных партий, когда испытаниям подвергается только один образец. Здесь стоит учесть, что такое контролируемая зона контрольного сварного соединения, так как проверка может производиться для всего металла изделия, конкретных участков шва или только зоны термического воздействия. Разрушающие методы контроля предполагают такие виды испытаний:

- на статическое растяжение – проводится до разрыва соединения, чтобы выяснить при какой силе это возможно, и насколько максимально растягивается металл;

- статистический изгиб – определяется, при каких усилиях изгиб не позволит нормально функционировать изделию;

- ударный изгиб – определяет критическую силу механического удара, повреждающую шов;

- измерение твердости – определяет крепость шва;

- стойкость против старения – искусственно создаются негативные условия, при которых все этапы старения шва проявляются значительно быстрее

Заключение

Сварка и контроль качества сварных соединений металлоконструкций неразрывны. Процедуры помогают обеспечить безопасность, так как образцы, которые не прошли контроль, не допускаются в работу. Выстроена целая система, позволяющая обеспечить высокий контроль качества для каждой сферы эксплуатации.

Видео: Дефекты сварных соединений

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Какие бывают методы?

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Ультразвуковой контроль сварных соединений, методы и технология контроля

Промышленности, где бы ни выполнялись сварочные работы, практически нет. Подавляющее большинство металлоконструкций монтируются и соединяются между собой сварочными швами. Конечно, качество подобных работ в будущем зависит не только от надежности возведенного здания, сооружения, машины или какого-либо агрегата, но и от безопасности людей, которые так или иначе будут взаимодействовать с этими конструкциями.Поэтому для обеспечения должного уровня выполнения таких операций применяется ультразвуковой контроль сварных швов, благодаря которому можно обнаружить наличие или отсутствие различных дефектов на стыке металлических изделий. Об этом продвинутом способе контроля и пойдет речь в нашей статье.

История возникновения

Ультразвуковая дефектоскопия как таковая была разработана в 30-х годах. Однако первое реально работающее устройство появилось на свет только в 1945 году благодаря компании Sperry Products.За следующие два десятилетия новейшие технологии управления получили мировое признание, количество производителей такого оборудования резко увеличилось.

Ультразвуковой дефектоскоп, цена которого на сегодняшний день начинается от 100 000 -130000 тыс. Руб., Изначально он был основан на электронных лампах. Такие устройства были громоздкими и тяжелыми. Работали исключительно от источников переменного тока. Но уже в 1960-х годах, с появлением полупроводниковых схем, дефектоскопы были значительно уменьшены в размерах и могли работать от батарей, что в конечном итоге позволило использовать устройства даже в полевых условиях.

Шаг в цифровую реальность

На ранних этапах работы описываемых устройств использовалась аналоговая обработка сигналов, из-за чего, как и многие другие подобные устройства, были подвержены дрейфу в момент калибровки. Но уже в 1984 году компания Panametrics дала старт первому портативному цифровому дефектоскопу под названием EPOCH 2002. С этого момента цифровые устройства стали высоконадежным оборудованием, идеально обеспечивающим необходимую стабильность калибровки и измерений. Ультразвуковой дефектоскоп, цена которого напрямую зависит от его технических характеристик и марки производителя, также получил функцию записи данных и возможность передачи показаний на персональный компьютер.

В современных условиях все больше и больше интересуют системы с фазированными решетками, в которых используется сложная технология на основе многоэлементных пьезоэлектрических элементов, генерирующих направленные лучи и создающих поперечные изображения, аналогичные медицинской ультразвуковой визуализации.

Область применения

Ультразвуковой метод контроля применяется во всех отраслях промышленности. Его применение показало, что его можно одинаково эффективно использовать для испытаний практически всех типов сварных соединений в строительстве, имеющих толщину сварного основного металла более 4 миллиметров.Кроме того, метод активно используется для проверки соединения стыков газонефтепроводов, различных гидравлических систем и систем водоснабжения. И в таких случаях, как контроль швов большой толщины, полученных в результате электрошлаковой сварки, ультразвуковая дефектоскопия является единственным приемлемым методом контроля.

Окончательное решение о пригодности заготовки или сварного шва к эксплуатации принимается на основании трех основных показателей (критериев) — амплитуды, координат, условных размеров.

В целом ультразвуковой контроль — это как раз тот метод, который наиболее плодотворен с точки зрения формирования изображения в процессе исследования шва (деталей).

Причины актуальности

Метод контроля с применением ультразвука хорош тем, что имеет гораздо более высокую чувствительность и надежность показаний в процессе обнаружения дефектов в виде трещин, меньшую стоимость и высокую безопасность при использовании по сравнению с классические методы рентгенологического контроля.На сегодняшний день ультразвуковой контроль сварных соединений применяется в 70-80% случаев контроля.

Ультразвуковые преобразователи

Без использования этих устройств неразрушающий ультразвуковой контроль просто немыслим. Устройства служат для формирования возбуждения, а также для приема колебаний ультразвука.

Заполнители различаются и могут быть классифицированы по:

- Методу контакта с исследуемым продуктом.

- Способ подключения пьезоэлементов к электрической цепи самого дефектоскопа и смещение электрода относительно пьезоэлемента.

- Ориентация акустическая

НК сварных швов: передовые методы контроля стыковых сварных швов

НК сварных швов: передовые методы контроля стыковых сварных швов

Для проверки стыковых швов требуется специальный набор процедур неразрушающего контроля, чтобы обеспечить полную оценку дефектов.Помимо коробления и деформации, эти виды сварных швов могут быть подвержены растрескиванию или коррозии, а также могут ухудшить общую целостность объекта. В мире неразрушающего контроля сварных соединений предпочтительные методы часто включают радиографический контроль (RT), ультразвуковой контроль с фазированной решеткой (PAUT) и вихретоковый контроль (ECA). Но что лучше всего для стыковых сварных соединений?

Использование наилучшего метода неразрушающего контроля для испытания стыковых швов

Не существует лучшего метода неразрушающего контроля для испытания стыковых швов.Скорее, определенные техники лучше всего работают в определенных ситуациях.

РТ стыковых швов

При радиографическом контроле используются трубки для получения рентгеновских снимков сварочных материалов, используемых в стыковых сварных соединениях, при этом все признаки отображаются в виде затемненных участков на результатах. Например, сварные соединения, на которых видны трещины, будут отображаться в виде темного контура на рентгенографическом исследовании. Используя RT, аналитики могут выявить различные дефекты стыковых швов, такие как трещины, пористость или пустоты, а также признаки утонения.

Однако важно отметить, что RT не лишен существенных недостатков, в том числе:

- Опасность для здоровья от излучения в процессе тестирования (особенно, когда оборудование RT используется при более высоких настройках и в течение более длительных периодов)

- Снижение эффективности и более длительное время тестирования по сравнению с другими методами, такими как PAUT или ECA

- Трудность определения глубины дефекта без преимущества сканирования под разными углами

PAUT стыковых швов

По сравнению с традиционными методами неразрушающего контроля, такими как RT, ультразвуковой контроль (UT) предлагает большую адаптируемость и точность и идеально подходит в случаях, когда повышенная глубина проникновения является приоритетом.Тем не менее, хотя стандартный УЗИ является довольно эффективным методом проверки стыковых швов или любых сварных соединений, он не предлагает такого уровня настройки (и, следовательно, полноты тестирования), как ультразвуковой контроль с фазированной решеткой.

PAUT идеально подходит для проверки более сложных сварных швов, таких как нержавеющая сталь и аустенитные швы. Поскольку аустенитные сварные швы содержат большое количество отражений зерен, которые могут вызывать искажения данных, аналитикам нужен зонд PAUT, который может проникать в сварные швы, не создавая неполных отражений.PAUT также предлагает низкочастотные параметры, которые помогают аналитикам противостоять проблемам распространения, вызванным высоким затуханием.

ЭКА стыковых швов

Хотя UT (и особенно PAUT) может быть более искусным в обнаружении аберраций на более глубоком уровне, чем другие методы неразрушающего контроля, немногие подходы могут приблизиться к эффективности вихретокового контроля, когда дело доходит до обнаружения дефектов сварных швов на уровне поверхности. ECT особенно хорошо подходит для более тонких стыковых швов, которые обычно сложнее проверить с использованием технологий UT и PAUT.

Специализированная технология вихретоковых массивов предлагает еще большее преимущество с такими преимуществами, как:

- Повышенная точность и охват по сравнению со стандартными вихретоковыми

- Вращающиеся сканеры, которые определяют местоположение дефектов и определяют их размеры

- Повышенная стабильность во время испытаний

Одним из практических ограничений технологии ECA является то, что оператор перемещает зонд по поверхности в условиях испытаний катушки возбуждения должны располагаться близко к материалу для точного обнаружения дефектов и качества сигнала.Это может быть проблемой, когда вы имеете дело со сложной геометрией, различными формами сварных швов и материалами, с шероховатыми поверхностями и труднодоступными зонами контроля.

Именно здесь более продвинутые инновации в ECA могут сделать его предпочтительным подходом к контролю стыковых сварных швов. Зонды, которые могут проверять сварные швы со сложной геометрией с использованием нескольких массивных катушек и + точечных катушек, могут иметь большое значение. Катушки массива позволяют пользователям покрывать большую площадь испытательного полигона и считывать зоны термического влияния, в то время как катушки с положительной точкой могут соответствовать более сложным формам и областям поверхности, таким как пальцы при сварке.Ищите зонд a с конструкцией , которая может удерживать катушки или другие датчики близко и правильно выровненными с поверхностью материала, когда оператор перемещает их по поверхности.

Для получения наилучших результатов аналитикам необходимо портативное устройство с лучшим в отрасли качеством сигнала. В сочетании с возможностями массива поверхностей пользователи могут получать подробные изображения дефектов сварных швов и значительно сокращать время проверки.

Улучшение контроля стыковых сварных швов с помощью инновационных технологий

В конечном счете, для проведения контроля сварки на объемном уровне идеально подходит ультразвуковая технология.Между тем, радиографический контроль лучше всего использовать для проверки поверхностей и внутренних устройств определенной формы. Однако для поверхностных и приповерхностных испытаний наиболее эффективными являются вихретоковые решетки.

Хотя выбор правильного подхода жизненно важен для проведения эффективных и действенных проверок стыковых сварных швов, выбор правильного оборудования — независимо от используемой техники — не менее важен для обеспечения наивысшего уровня надежности проверки и качества данных.

Таким образом, одним из наиболее важных методов проведения инспекций сварных швов является сотрудничество с надежным производителем неразрушающего контроля.Что касается ECA, например, решение неразрушающего контроля, которое включает в себя передовое программное обеспечение, многофункциональное зондирование и удобство портативной переносимости, может значительно сократить время проверки, повысить точность и оптимизировать процессы тестирования. Короче говоря, надежное оборудование дает надежные результаты.

Zetec — ведущий поставщик решений неразрушающего контроля, которые идеально подходят для контроля стыковых швов, включая ультразвуковое оборудование с вихретоковой решеткой и фазированной решеткой. Свяжитесь с нами сегодня, чтобы узнать больше о наших продуктах и услугах, в том числе о нашем инновационном новом зонде Surf-X ECA .

ДизайнерыZetec являются ведущими специалистами в области ультразвуковых и вихретоковых технологий, и мы можем помочь вам сориентироваться в любом из наших решений или устройств для неразрушающего контроля.

Процедура контроля сварки / Контрольный список

Процедура проверки сварки / Контрольный список

В этой статье представлены общие процедуры контроля сварки.

Этап 1 — Сварочный контроль перед сварочными работами

- Сварочные символы и размеры сварных швов четко указаны на чертежах и сопутствующих документах.

- Конструкции и размеры сварных соединений четко указаны в чертежах и сопутствующих документах.

- Карты сварных швов определяют спецификацию процедуры сварки (WPS), которая будет использоваться для конкретных сварных соединений.

- Подробное описание размеров и устранение возможных искажений.

- Указанные сварочные материалы.

- Надлежащее обращение с расходными материалами, если таковые имеются.

- Указаны требования к базовому материалу (например, использование материалов, испытанных на удар, в которых пластичность надреза является требованием при эксплуатации при низких температурах).

- Определены механические свойства и необходимые испытания.

- Определены требования к защите от непогоды и ветру.

- Определены требования к предварительному нагреву и допустимые методы предварительного нагрева.

- Определены требования к термообработке после сварки (PWHT) и приемлемый метод PWHT.

- Определены контрольные точки фиксации и требования неразрушающего контроля.

- Дополнительные требования, такие как производственные купоны на сварные швы, четко определены.

- Требования к испытаниям давлением, если таковые имеются, четко определены

- Компетенция сварочной организации выполнять сварочные работы в соответствии с установленными нормами, стандартами и спецификациями

- Роли и обязанности инженеров, сварочной организации и инспекторов сварки определены и соответствуют требованиям Работа.

- Независимость инспектирующей организации от производственной организации очевидна и продемонстрирована.

- WPS имеют надлежащую квалификацию и соответствуют применимым нормам, стандартам и спецификациям для работы.

- Записи аттестации процедур (PQR) выполняются должным образом и поддерживают WPS.

- Квалификация сварщика (WPQ) соответствует требованиям WPS.

- Эксперты по неразрушающему контролю имеют надлежащую сертификацию для использования техники неразрушающего контроля.

- Процедуры неразрушающего контроля актуальны и точны.

- Выполняется калибровка оборудования неразрушающего контроля.

- Действует калибровка сварочного аппарата.

- Инструменты, такие как амперметры, вольтметры, контактные пирометры, имеют текущую калибровку.

- Печи для хранения сварочных материалов работают с автоматическим контролем нагрева и видимой индикацией температуры.

- Доступна процедура термообработки и соответствующие процедуры испытания давлением

- и подробные требования к испытаниям.

- Выполняется калибровка оборудования PWHT.

- Оборудование для испытания под давлением и манометры откалиброваны и соответствуют требованиям испытаний.

- Материал испытания сертификатов доступны и элементы надлежащим образом маркированы (в том числе резервного кольца, если они используются;).

- Маркировка электродов, флажки для неизолированной проволоки, маркировка на катушках с проволокой и т. Д., Как указано.

- Маркировка присадочного материала связана с сертификатом присадочного материала.

- Маркировка основного металла прослеживается до сертификации материала.

- Выполняется запись информации о прослеживаемости присадок и основного металла.

- Штампованные детали из основного металла имеют низкое напряжение и не повреждают деталь.

- Цветовой код полос краски соответствует материалу конструкции.

- Записи PMI дополняют прослеживаемость материала и подтверждают материал конструкции.

- Поверхности для подготовки к сварке не имеют загрязнений и дефектов основного металла, таких как расслоения и трещины.

- Предварительный нагрев, если требуется, применяется для термической резки c. При необходимости до процедуры проводят отжиг водородной термообработки.

- Сварной шов не содержит окалины и сульфидов, углеводородных остатков и любых чрезмерных отложений грунтовки для сквозных сварных швов.

- Тип сварного шва, угол скоса, поверхность корня и отверстие корня правильные.

- Центровка и несоответствие правильные и приемлемые.

- Размеры основного материала, присадочного металла и сварного шва правильные.

- Трубные сварные швы имеют соответствующий зазор.

- Допускаются оборудование и техника предварительного нагрева.

- Предварительный нагрев и температура правильные.

- Повторный нагрев, если требуется, для операций термической резки.

- Предварительный нагрев, если необходимо, применяется для удаления влаги.

- Тип и размер присадочного металла соответствуют процедуре.

- Присадочные металлы находятся в надлежащем обращении и хранятся.

- Присадочные металлы чистые и не содержат загрязнений.

- Покрытие на электродах с покрытием не повреждено и не мокрое.

- Флюс подходит для сварочного процесса и требует правильного обращения.

- Инертные газы, при необходимости, подходят для защиты и продувки.

- Состав газа правильный и соответствует любым требованиям по чистоте.

- Из систем защитного газа и продувочного коллектора периодически удаляется воздух, чтобы предотвратить обратное заполнение воздухом.

Этап 2 — Контроль сварки во время сварки

- Сварщик отвечает за качество изготовления сварных деталей.

- Сварщик соответствует квалификационным требованиям.

- Сварщик понимает порядок сварки и требования к работе.

- При необходимости — специальное обучение и выполнение макетных сварочных работ.

- Сварщик разбирается в контрольных точках.

- Во время сварки соблюдаются важные параметры.

- Присадочный материал, флюсы и состав / расход инертного газа.

- Техника продувки, скорость потока, анализ O2 и т. Д.

- Подогреватели стержней под напряжением или там, где подогреватели стержней не используются, сварочный аппарат соблюдает максимальное время выдержки вне электродной печи.

- Предварительный нагрев во время прихваточной сварки и снятые прихваточные швы (при необходимости).

- Техника сварки, ход сварки, нахлест валика и т. Д.

- Настройки оборудования, такие как ток, напряжение и подача проволоки.

- Температура предварительного нагрева и промежуточного прохода.

- Скорость движения (ключевой элемент в тепловложении).

- Подвод тепла (при необходимости).

- Макет сварной конструкции, при необходимости, соответствует требованиям сварщика и инженера-сварщика.

- Сварщик демонстрирует уверенность и придерживается передовых методов сварки.

- Прихваточные швы, которые необходимо включить в сварной шов, имеют приемлемое качество.

- Корень сварного шва имеет надлежащее проплавление и качество.

- Допускается очистка между сварочными проходами и любых зарезанных поверхностей.

- Дополнительный неразрушающий контроль, выполненный между сварочными проходами и на поверхностях с обратной строжкой, дает приемлемые результаты.

- Завершены доработки и устранение дефектов.

- Измерение феррита в процессе, если требуется, выполняется и записывается.

- Размер окончательного усиления сварного шва и углового шва соответствует рабочим спецификациям и чертежам.

Этап 3 — Контроль сварки по окончании сварки

- Размер, длина и расположение всех сварных швов соответствуют чертежам / техническим условиям / кодам.

- Сварные швы без одобрения не добавляются.

- Размеры и визуальный контроль сварного шва не позволяют выявить нарушения сплошности сварки, чрезмерную деформацию и низкое качество изготовления.

- Временные насадки и сварные швы сняты и соединены с основным металлом.

- Неисправности проверены на соответствие критериям приемки для классификации дефектов.

- PMI сварного шва, если требуется, и заключения эксперта показывают, что они соответствуют спецификации.

- Сварщик Подтвержденная штамповка / маркировка сварных швов.

- Выполните проверку твердости в полевых условиях.

- Убедитесь, что NDE проводится в выбранных местах, и изучите выводы экзаменатора.

- Обследованы указанные места.

- Установленная периодичность проверки.

- NDE после окончательной термообработки.

- Работа каждого сварщика включена в методику выборочного обследования.

- Качество пленки RT, размещение IQI, видимость IQI и т. Д. Соответствуют стандартам.

- Инспектор согласен с интерпретацией и выводами экзаменатора.

- Документация для всех правильно выполненных неразрушающих испытаний

- Убедитесь, что термообработка после сварки выполняется в соответствии с процедурой и дает приемлемые результаты.

- Краска и другие вредные загрязнения удалены.

- Временные насадки удалены.

- Обработанные поверхности защищены от окисления.

- Внутренние детали оборудования, такие как внутренние детали клапана, сняты для предотвращения повреждений.

- Оборудование для предотвращения искажений.

- Термопары закреплены правильно.

- Термопары адекватно контролируют различные температурные зоны и самые толстые / самые тонкие детали на производстве.

- Система контроля температуры откалибрована.

- Полоса местного нагрева достаточна.

- Изоляция, нанесенная на компонент, где это необходимо для местного обогрева.

- Температура и время выдержки правильные.

- Скорость нагрева и охлаждения правильная.

- Искажение допустимо после завершения теплового цикла.

- Твердость указывает на приемлемую термообработку.

- Убедитесь, что испытание под давлением проводится в соответствии с процедурой.

- Давление соответствует требованиям к испытаниям.

- Продолжительность испытания соответствует спецификации.

- Температура металла компонента соответствует минимальным и максимальным требованиям.

- Падение или спад давления допустимы для каждой процедуры.

- Визуальный осмотр дефектов не обнаруживает.

- Провести заключительный аудит инспекционного досье для выявления неточностей и неполноты информации.

- Все проверки плана качества были выполнены надлежащим образом.

- Акты проверки заполнены, приняты и подписаны ответственными лицами.

- Отчеты об инспекциях, интерпретации и выводы экспертов по неразрушающему контролю верны.

Мы, как компания по контролю за сваркой, используем множество инструкций, процедур и форм проверки сварки, чтобы точно проверить вышеуказанный пункт, который относится к проверке после процесса сварки.

Сварочный контроль @ ASME Section IX

Вот некоторые важные моменты в разделе IX ASME, которые необходимо учитывать любой компании, проводящей инспекцию сварочных работ, которая проводит инспекцию сварочного оборудования, технологического и силового трубопроводов, а также наземного резервуара для хранения.

- WPS — это письменный документ, который дает указания сварщику или оператору сварки для выполнения производственной сварки в соответствии с требованиями норм. Это должно быть проверено компанией по сварке.

- PQR документирует, что произошло во время сварки тестового купона и результат тестирования купона. Это должно быть проверено инспекцией сварки.

- Квалификация процедуры дает соответствие сварного шва требуемым механическим свойствам (то есть прочности, пластичности), в то время как квалификация рабочих характеристик показывает способность сварщика выполнять качественную сварку.Это должно быть проверено инспекционной компанией по сварке.

- Каждый производитель или подрядчик должен вести учет результатов, полученных в процессе сварки, и служебной аттестации сварщика / оператора. Записи должны быть сертифицированы производителем или подрядчиком и доступны уполномоченному инспектору.

- Испытание на растяжение дает значение прочности на растяжение, а испытание на изгиб показывает пластичность и прочность. Рентгенография также указывает на исправность.

- Таким образом, аттестация процедуры: испытание на растяжение + испытание на изгиб

- Квалификация производительности: испытание на изгиб или радиография

- Испытание на растяжение для аттестации процедуры считается пройденным, если отказ находится в a) сварном металле при прочности> = основной металл SMTS или b) основной металл при прочности> = 95% основного металла SMTS.Это должно быть проверено инспекционной компанией по сварке.

- Когда сварщик или оператор сварки проходят рентгенографическую аттестацию, минимальная длина исследуемого образца должна составлять 6 дюймов и включать всю окружность сварного шва трубы

- Производственные испытания с некоторыми условиями приемлемы

- Трещина при испытании на изгиб не должна превышает 1/8 дюйма в любом направлении. Критерии рентгенографии более строгие, чем критерии рентгенографии для работы.

- P-номера представляют классификацию основного металла аналогичного состава и свойств, т.е.е., аналогичная прочность и пластичность.

- F-число указывает схожие аспекты удобства использования присадочного материала.

- А-номер дает аналогичный хим. комп. В состоянии «после сварки».

- Существенные переменные (EV), в случае изменения, требуют новой квалификации процедуры. Несущественные переменные (NEV) могут быть изменены без новой квалификации процедуры. Но процедуру нужно пересмотреть.

- Дополнительные существенные переменные (SEV) рассматриваются как (EV) только в том случае, если есть требования к ударной вязкости.В противном случае это «несущественные» переменные.

- EV и SEV включены в документ PQR. EV, SEV и NEV включены в документ WPS.

- Документ PQR содержит данные, используемые в тестах PQR, и результаты тестов, и не может быть изменен.

- WPS предоставляет параметры, которые будут использоваться в производственной работе, и они должны находиться в пределах диапазонов, определенных тестом PQR.

- WPS может быть пересмотрен в пределах квалифицированных электромобилей. NEV всегда можно пересмотреть, не влияя на достоверность PQR.

- Только для SMAW, SAW, GTAW, PAW и GMAW (за исключением короткого замыкания) или их комбинации Радиографический тест может использоваться для квалификационного теста сварщика, но есть исключение, за исключением P-No.С 21 по P-№ 25 и с P-№ 51 по P-№ 53 и с P-№ 61 по P-№ 62 сварщик выполняет канавочные швы с P-№ 21 по P-№ 25 и P- Металлы с № 51 по P-№ 53, прошедшие процесс GTAW, также могут быть квалифицированы с помощью радиографии.