сварная конструкция — это… Что такое сварная конструкция?

- сварная конструкция

- welded construction

Большой англо-русский и русско-английский словарь. 2001.

- сварная деталь

- сварная кромка

Смотреть что такое «сварная конструкция» в других словарях:

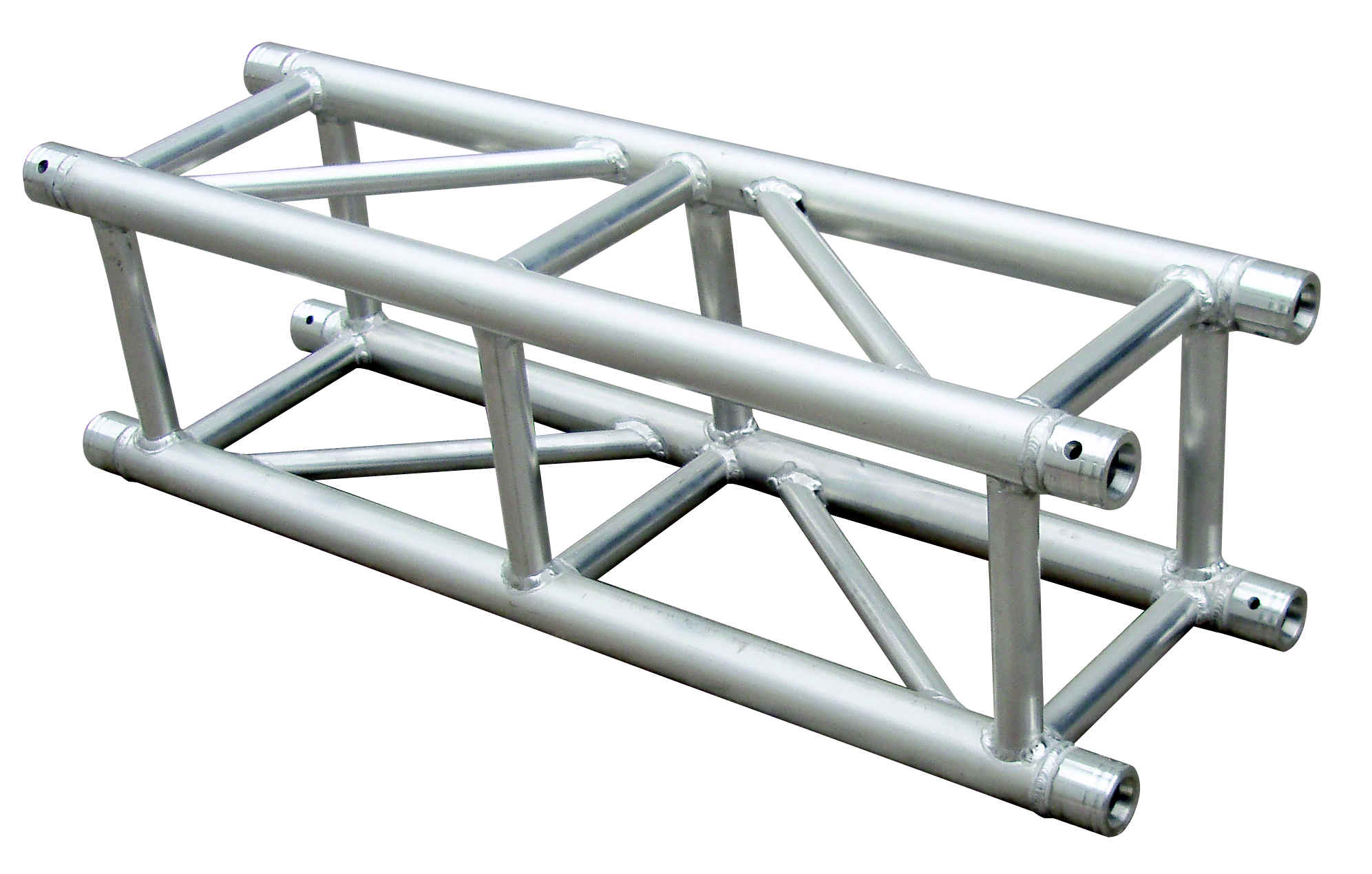

сварная конструкция — Металлическая конструкция, изготовленная сваркой отдельных деталей. [ГОСТ 2601 84] Тематики сварка, резка, пайка EN welded structure DE Schweißkonstruktion FR construction soudée … Справочник технического переводчика

Сварная конструкция — СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ Сварная конструкция Металлическая конструкция, изготовленная сваркой отдельных деталей Источник: РД 03 606 03: Инструкция по визуальному и измерительному контролю СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ Металлическая конструкция,… … Словарь-справочник терминов нормативно-технической документации

Конструкция сварная — – металлическая конструкция, изготовленная сваркой отдельных деталей.

[ГОСТ 2601 84] Рубрика термина: Конструкции металлические Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

[ГОСТ 2601 84] Рубрика термина: Конструкции металлические Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материаловконструкция — 3.3 конструкция (construction): Сварное изделие, сооружение или любая другая сварная продукция. Источник … Словарь-справочник терминов нормативно-технической документации

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий

АВИАЦИОННО-КОСМИЧЕСКИЕ КОНСТРУКЦИИ — Здесь рассматриваются основные (силовые) элементы конструкций самолетов и воздушно космических летательных аппаратов, современные материалы и важные конструктивные особенности авиационно космической техники.

БТ-6 — Классификация лёгкий танк Боевая масса, т 11,5 Компоновочная схема БТ 4 Экипаж, чел. 3 История Производитель КБ под руководством А.О.Фирсова … Википедия

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

КБ-405 — … Википедия

37-мм спаренная автоматическая палубная установка В-11 — 1946 7 февраля 1940 года АНИМИ выдал тактико техническое задание на проектирование 37 мм спаренной автоматической палубной установки на базе автомата 70 К. В том же году конструкторами завода № 4 был разработан технический проект установки… … Военная энциклопедия

М3 «Стюарт» — М3 (англ.

Light tank M3) американский лёгкий танк периода Второй мировой войны. Широко известен также под названием «Стюарт» (англ. Stuart), данным ему в войсках Великобритании в честь генерала Гражданской войны в США Дж. Ю. Б. Стюарта … Энциклопедия техники

Light tank M3) американский лёгкий танк периода Второй мировой войны. Широко известен также под названием «Стюарт» (англ. Stuart), данным ему в войсках Великобритании в честь генерала Гражданской войны в США Дж. Ю. Б. Стюарта … Энциклопедия техники

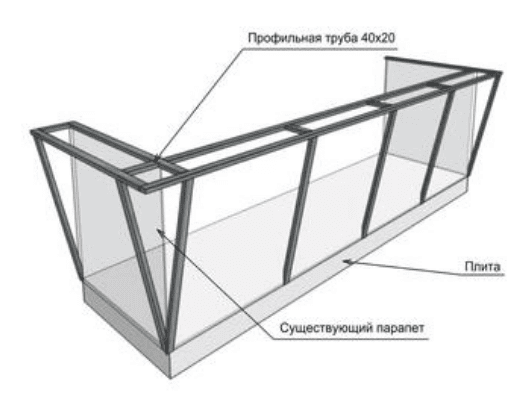

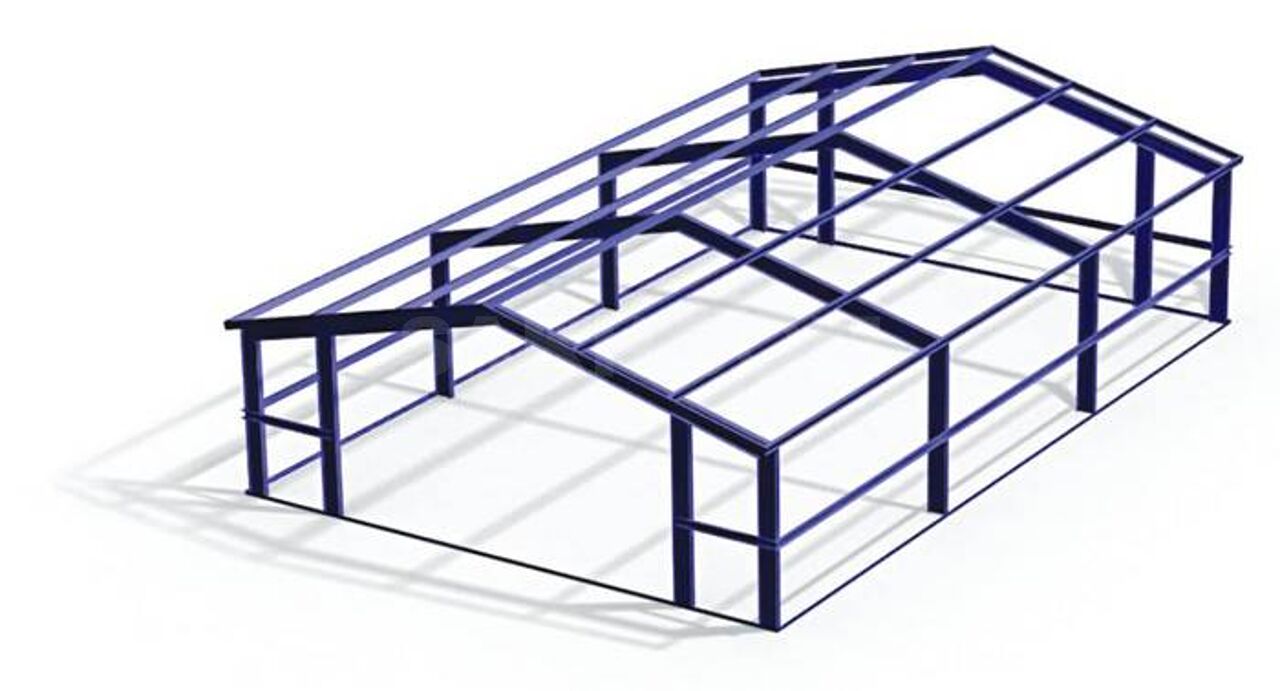

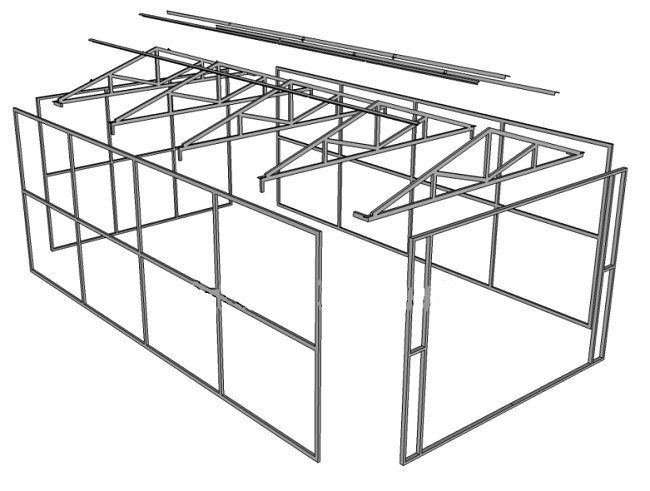

Изготовление сварных металлоконструкций

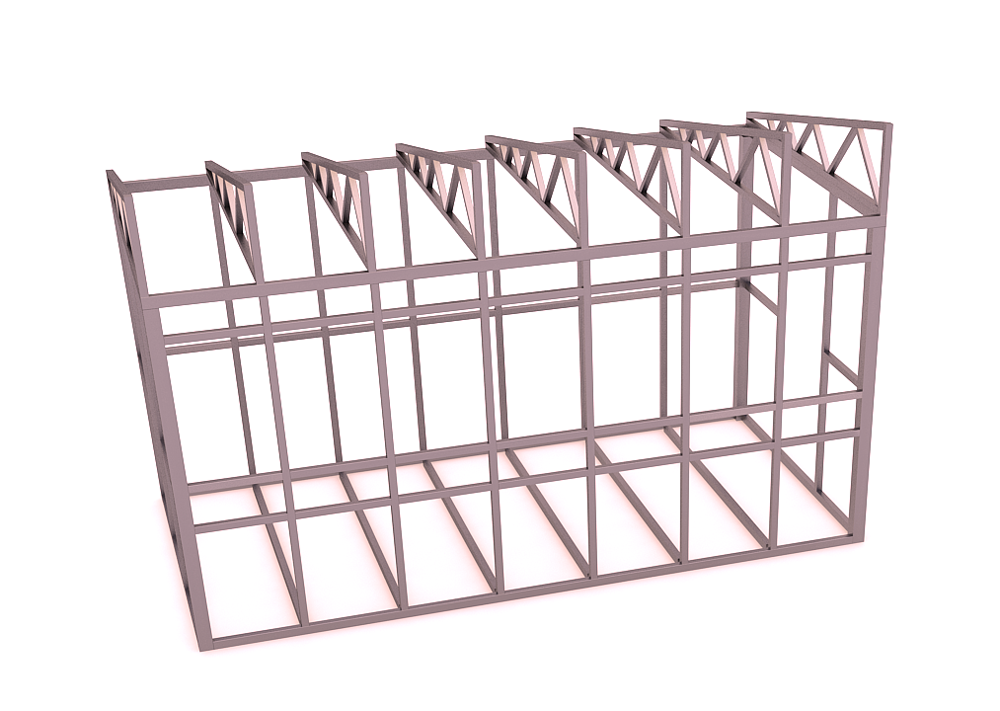

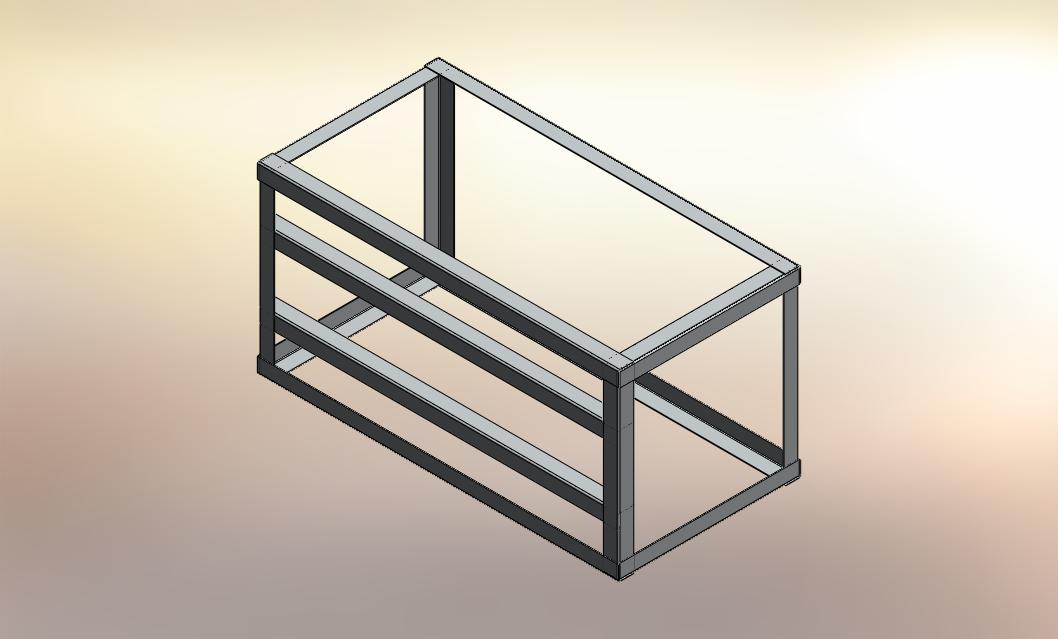

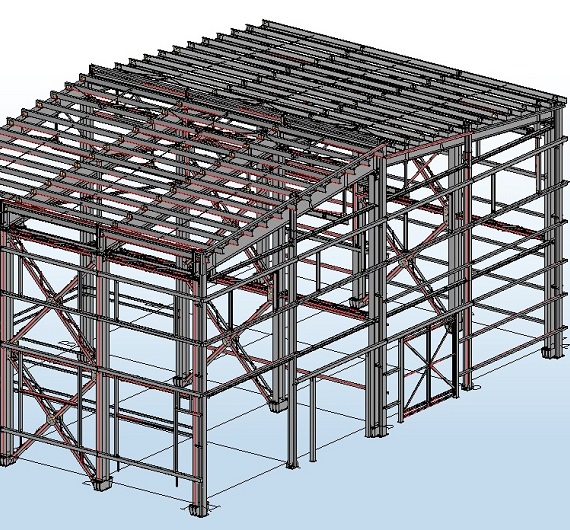

Сварочное производствоСварные металлоконструкции (МК) – неразборные изделия из листового и профильного металла, изготовленные с применением технологии сварки. Особенностью сварочного способа является задействование всей площади сечений заготовок при соединении деталей сварочным швом. Это является преимуществом неразборных конструкций из металла перед разборными аналогами.

Несущие строительные конструкции, металлокомплекты и сборочные единицы в машиностроении, изготовленные этим способом, имеют повышенную прочность и способны нести большие эксплуатационные нагрузки. Возможность использования тонкостенного металлического фасонного проката и облегченного листа из низколегированных сталей в несущих конструкциях позволяет значительно снизить конечный вес изделий.

Типы сварных металлоконструкций.

Сварные металлические конструкции применяются повсеместно, а номенклатура изделий отличается большим разнообразием. В зависимости от области применения они бывают строительные, судовые, авиационные, иметь различную отраслевую принадлежность. По способу получения заготовок различают следующие конструкции:- сварно-литые;

- сортопрофильные;

- сварно-кованые;

- сварно-штампованные;

- листовые.

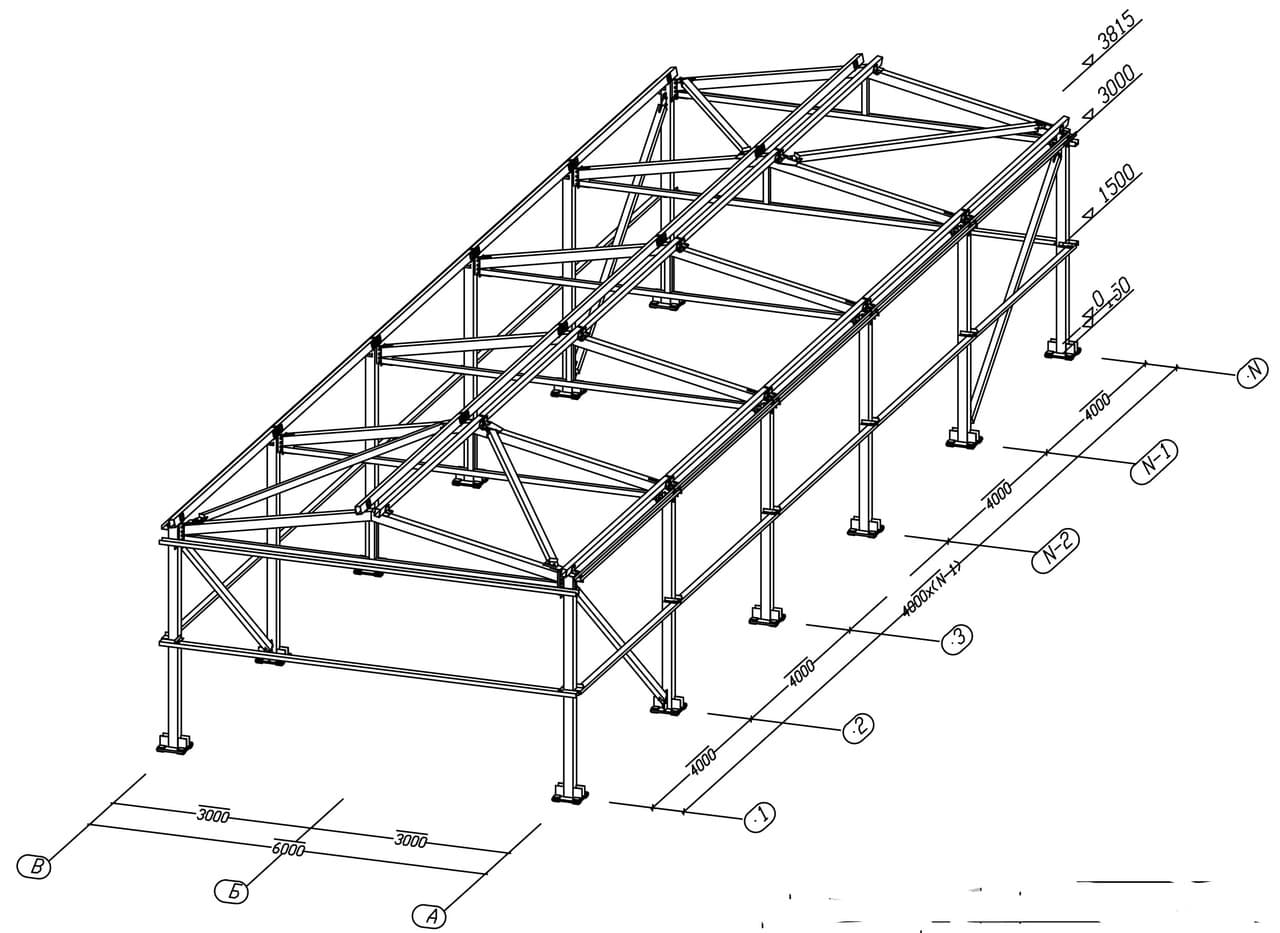

- строительные – каркасы, ригели, колонны и балки перекрытия;

- дорожные

- ограждающие – перила, заборы, защитные решетки, ворота и двери;

- конструкции для организации связи, локаторы, телевышки и опоры ЛЭП;

- малые сборочные единицы – лестничные опоры, рекламные щиты и баннеры, дорожные указатели и знаки;

- контейнеры, цистерны и баки, различные виды тарной продукции;

- вспомогательные сооружения – гаражи, ангары, защитные козырьки и навесы;

- нестандартные изделия, выполняемые под заказ для единичных проектов и уникального агрегатного оборудования.

Основные элементы сварных конструкций.

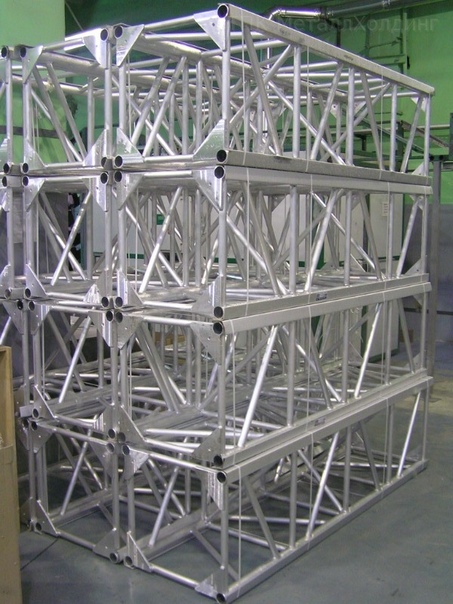

В сварных конструкциях из металла применяется типовой набор конструкционных элементов:- балки поперечного изгиба в рамных конструкциях;

- колонны, испытывающие статическое сжатие;

- решетчатые изделия на стержнях, работающие на растяжение/сжатие;

- оболочковые конструкции;

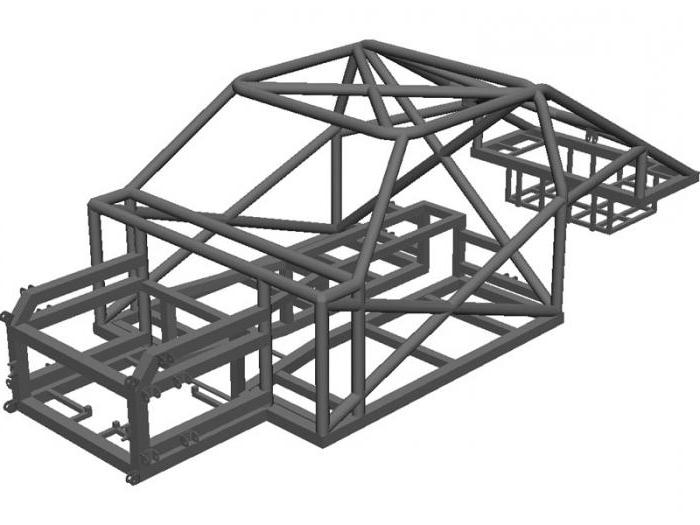

- корпусные транспортные, испытывающие динамическое воздействие;

- станины, валы и колеса машин и механизмов.

Какие виды сталей и металлов подходят для изготовления сварных конструкций?

ИзготовлениеОсобые требования предъявляются к материалам, из которых изготавливаются каркас и обшивка сварных металлоконструкций. При этом требования достаточно просты, что позволяет применять в металлических конструкциях основные позиции номенклатуры, поставляемой сталелитейной промышленностью. Сорта и марки используемого металла должны обладать хорошей свариваемостью и выдерживать высокие механические нагрузки.

Немаловажное свойство – устойчивость выбранного листового проката и металлопрофиля к высокотемпературному нагреву при пожаре и противодействие образованию окалины при выполнении сварочных работ.

Немаловажное свойство – устойчивость выбранного листового проката и металлопрофиля к высокотемпературному нагреву при пожаре и противодействие образованию окалины при выполнении сварочных работ.

В изготовлении сварных металлоизделий также применяются алюминий, медь латунь, бронза и другие цветные металлы. Сплавы алюминия АМг и дюрали Д1, Д16 снижают на 50–70% вес готовых изделий. Это определило приоритетное применение материалов на основе алюминия при создании облегченных металлоконструкций.

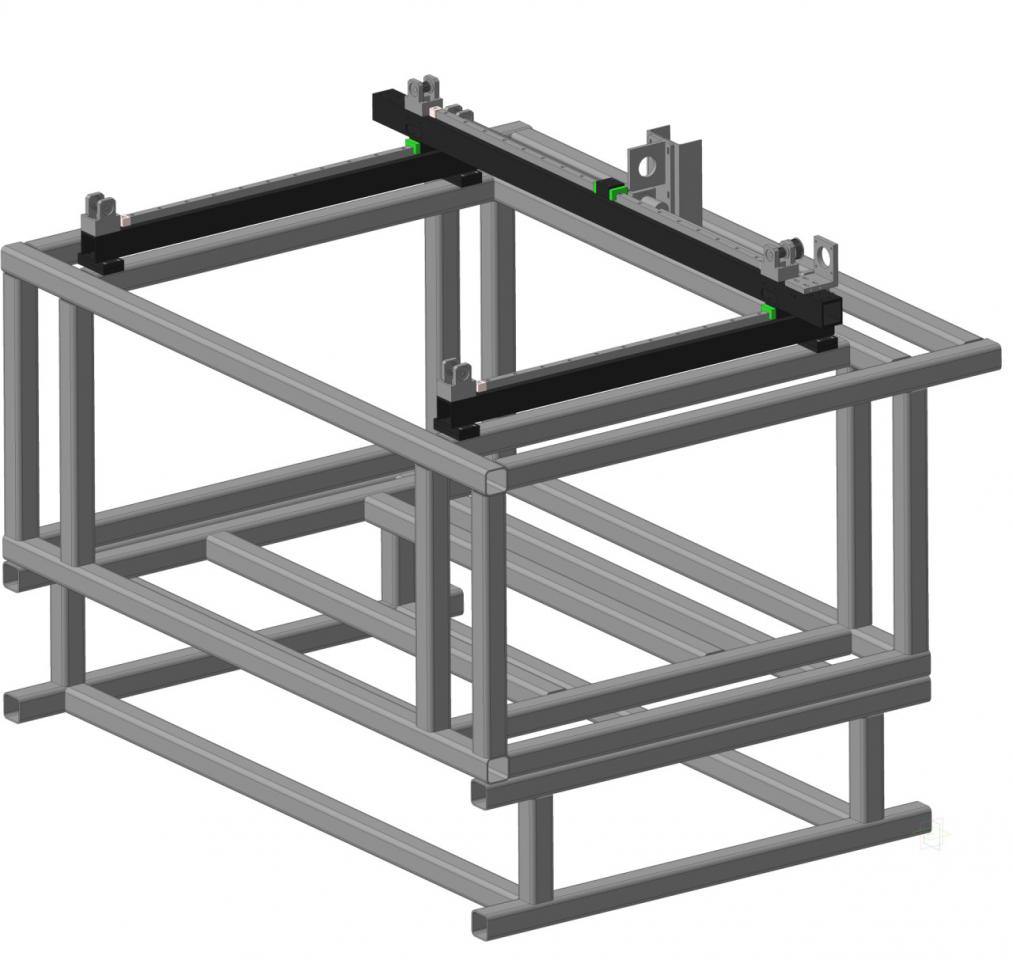

Особенности создания сварных МК любого типа.

На этапе проектирования просчитываются нагрузки, показатели прочности и жесткости, предъявляемые к будущей конструкции. В проект обязательно включается разработка эскиза и рабочего чертежа КМД (конструкции металлической деталировочной), составляется типовая технологическая карта ТТК. На основании правильно разработанной рабочей документации производятся подготовительные и сварочные операции.Сварные конструкции | производство сварных конструкций — завод Кронверк

Широко применяются в строительстве промышленных и гражданских объектов, при возведении сельхоз предприятий и мостов, жилья и многих других социальных сооружениях.

Витые металлические лестницы, ворота, ажурные мосты и решётки, различные ограждения, скамейки и другие сварные металлические изделия придают простому ландшафту лёгкость, красоту и художественную уникальность.

По своему назначению сварные конструкций делятся на: строительные, авиационные, судовые, мостовые и декоративные.

По способу производства – отливки, штампованные и кованые элементы.

В зависимости от назначения конструкции при сварке металлоизделий используются различные соединительные швы, отличающиеся размерами катетов и длиной. Может применяться сварка угловая, внахлёст, стыковочная, комбинированная, с вплетением декоративных элементов или обычная.

Повышенную прочность сварным конструкциям придаёт дуговая автоматическая и электрошлаковая сварка.

Особой лёгкостью и оригинальностью отличаются кованые металлоконструкции – произведения кузнечного мастерства.

Они применяются для украшения фасадов зданий, балконов, террас, парков, скверов, игровых площадок и многих других сооружений.

Преимущества сварных металлоконструкций:

- лёгкость конструкции возводимого объекта;

- высокий коэффициент прочности и надёжности;

- сокращение сроков строительства;

- снижение стоимости строительных и монтажных работ;

- быстрая окупаемость объектов;

- экономическая эффективность проектов.

В процессе производства сварных конструкций применяются виды сталей, менее подверженные изменениям во время их нагрева. В основном это марки 10Г2С,14Г2, 15ГС, 15ХСНД и некоторые другие.

Изготовление сварных конструкций – сложный технологический процесс, предусматирающий строгое соблюдение всех ГОСТов и технических требований – от подготовки чертежей до монтажа готовой продукции на строительном объекте.

В процессе производства сварных конструкций как типовых, так и выполняемых по индивидуальным заказам, прорабатываются все операции – заготовка, сварка, размётка, при которой намечаются линии сгибов, разрезов, центров отверстий.

Компания «КРОНВЕРК» — один из ведущих заводов по изготовлению металлокострукций.

«КРОНВЕРК» — ЭТО:

- сплочённый коллектив профессионалов всех уровней;

- высокотехнологичное производство;

- сертифицированная продукция;

- гарантированное качество;

- выполнение индивидуальных заказов;

- строгое соблюдение договорных обязательств;

- доставка продукции заказчику и монтаж её;

- индивидуальная работа с каждым заказчиком.

Наши специалисты ответят на любые ваши вопросы и помогут сделать правильный выбор. Работа с заводом «КРОНВЕРК» — гарантия качества и экономической целесообразности.

Рады нашему обоюдно выгодному сотрудничеству!

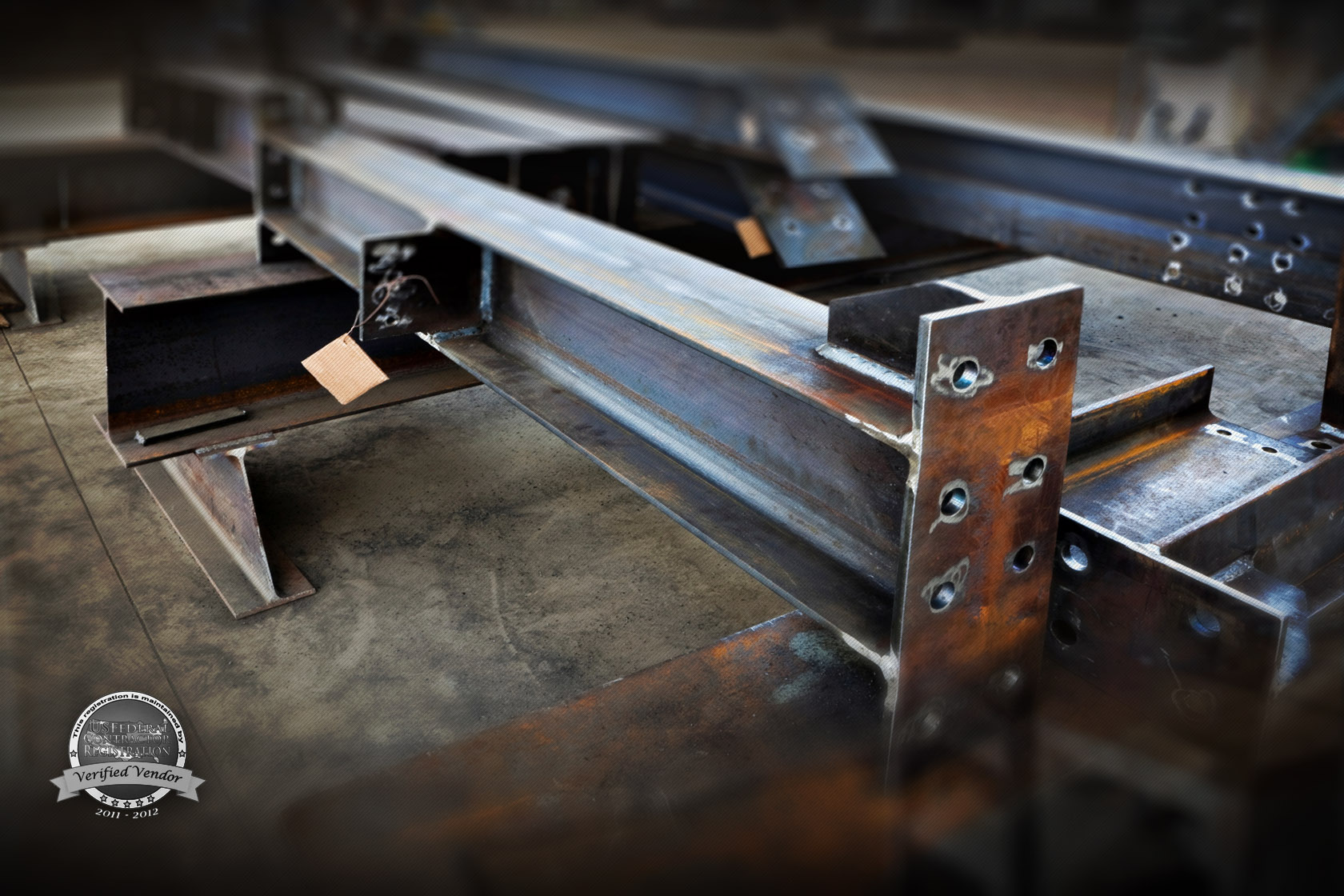

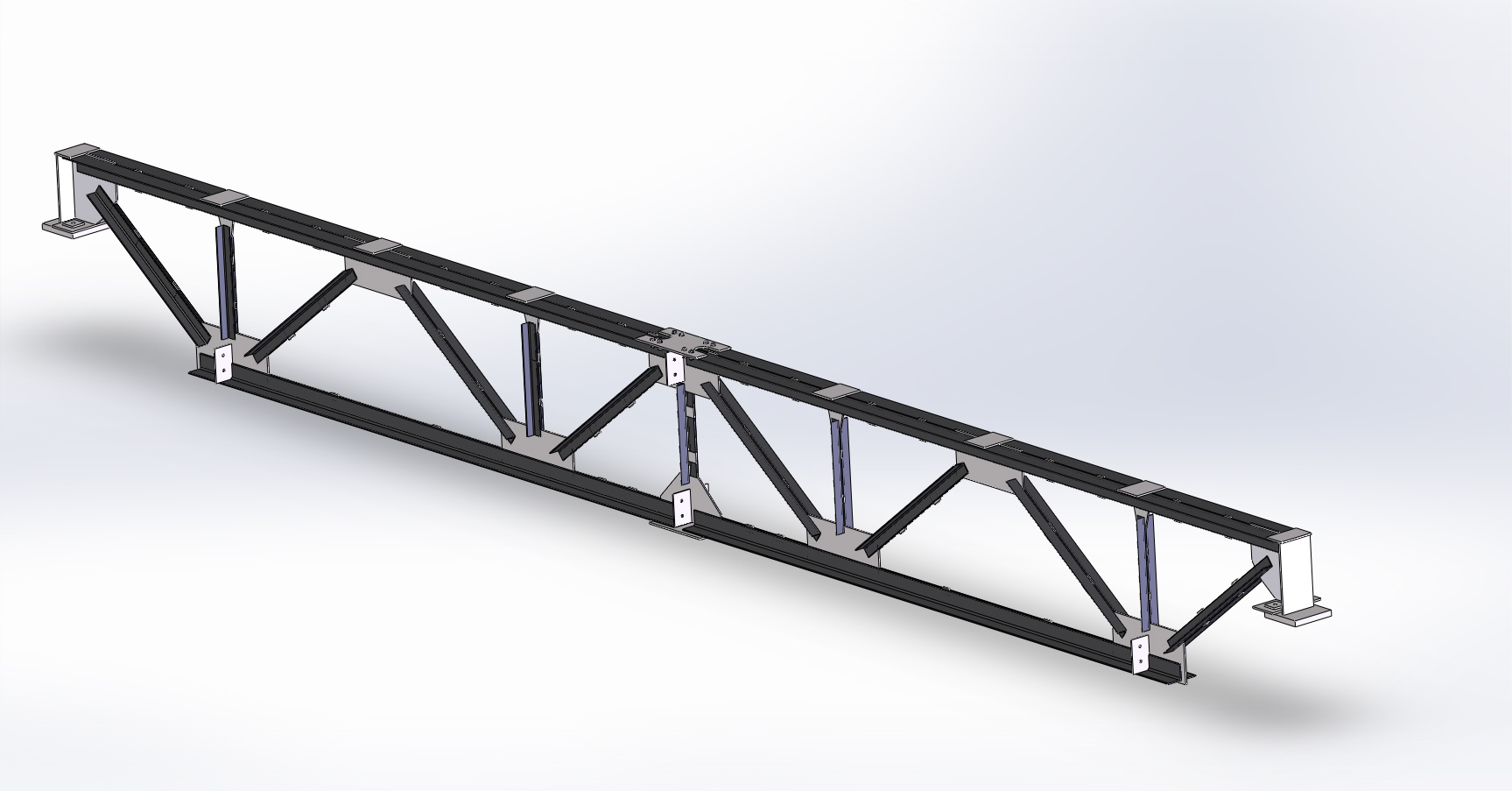

Балка Сварная

Завод производит сварную двутавровую балку типоразмеров Б, Ш, К из углеродистых сталей С255 (3сп) и низколегированных сталей С345 (09Г2С). Балка изготавливаются на высокопроизводительном оборудовании – на линии автоматической сварки под флюсом. Оборудование позволяет выпускать балку длиной от 4000 мм до 17000 мм, высотой вертикальной стенки от 200 мм до 2000 мм, с шириной полки от 200 мм до 800 мм.

Балка изготавливаются на высокопроизводительном оборудовании – на линии автоматической сварки под флюсом. Оборудование позволяет выпускать балку длиной от 4000 мм до 17000 мм, высотой вертикальной стенки от 200 мм до 2000 мм, с шириной полки от 200 мм до 800 мм.

Изготовление балок

На сегодняшний день довольно много компаний, которые специализируются на изготовлении балок и сварной конструкции. Балки являются основным элементом сварных каркасов и основой сооружений из металлоконструкций. Изготовление балок – ответственный род деятельности, поскольку сварная балка выполняет несущую функцию, что подразумевает большую нагрузку на металл и сварные швы. Именно от качества изготовления балок и сварной конструкции зависит долговечность и безопасность будущего здания из сварной балки.

Наш завод по производству сварных конструкций занимается производством балок самой разной конструкции. Любая сварная балка, которою мы изготавливаем, специально рассчитывается под условия эксплуатации и определенные нагрузки. Мы подберем для клиентов не только форму сварной балки, но подскажем, какой металл выбрать для сварного двутавра. Также, исходя из проектной документации, выберем оптимальное оформление сварной конструкции. Наш завод по производству балки возьмет на себя всю ответственность по изготовлению балок из любого типа металла.

Мы подберем для клиентов не только форму сварной балки, но подскажем, какой металл выбрать для сварного двутавра. Также, исходя из проектной документации, выберем оптимальное оформление сварной конструкции. Наш завод по производству балки возьмет на себя всю ответственность по изготовлению балок из любого типа металла.

Мы и наше производство обладаем всеми необходимыми производственными и техническими мощностями, которые гарантируют необходимые объемы готовых изделий из металлопроката (сварные конструкции), также их качество и надежность. Наши квалифицированные работники выполняют все виды сварочных работ, четко придерживаются данных из проектной документации. Автоматизированное производство позволяет изготавливать сварные конструкции (балки) самой разной сложности по индивидуальным параметрам.

Технология изготовления сварной балки

Каждое производство имеет свои нормы и технологию, изготовление сварных конструкций (балок) не исключение. Технология изготовления балки включает пять основных пунктов:

- Разделение листового металла на полосы.

Металлический лист на станках с ЧПУ разрезается по необходимым параметрам. Наше современное оборудование позволяет распускать металл на части со скоростью до одного метра в минуту, что довольно быстрое производство.

Металлический лист на станках с ЧПУ разрезается по необходимым параметрам. Наше современное оборудование позволяет распускать металл на части со скоростью до одного метра в минуту, что довольно быстрое производство. - Фрезеровка кромок. Благодаря этой процедуре обеспечивается надежность и необходимая плотность будущих швов и самой сварной конструкции. Весь процесс происходит на специализированном оборудовании.

- Сборка балки. Если все элементы изготовлены с точным соблюдением проектных данных, то процесс сборки балки не предоставляет особых затруднений. Необходимо в точности соблюдать симметрию и перпендикулярность деталей.

- Сварка элементов. Этот процесс полностью автоматизирован, сварные швы контролируются специальными приборами.

- Правка геометрии балок. Во время изготовления балок, часто наблюдается смещение полок и стенок. Необходимо тщательно следить за всем процессом производства, и когда это необходимо поправлять расположение элементов.

Сортировать:

Не сортировать

Завод по изготовлению балок

Наш завод по изготовлению балок уже много лет изготавливает сварные конструкции для каркасов зданий. В цехах нашего завода используется самое передовое техническое оснащение, которое позволяет наладить изготовление изделия самого высокого класса. Балки изготавливаются из горячекатаной стали и свариваются в углекислой среде с помощью автоматической сварки под флюсом. Все сварные (конструкции) балки соответствуют необходимым нормам, в том числе ГОСТ 26020-83 и СТО АСЧМ 20-93

В цехах нашего завода используется самое передовое техническое оснащение, которое позволяет наладить изготовление изделия самого высокого класса. Балки изготавливаются из горячекатаной стали и свариваются в углекислой среде с помощью автоматической сварки под флюсом. Все сварные (конструкции) балки соответствуют необходимым нормам, в том числе ГОСТ 26020-83 и СТО АСЧМ 20-93

От качества балок непосредственно зависит долговечность и надежность всего сооружения, и экономить на безопасности уж точно не стоит. Доверяя изготовление балок опытному и ответственному заводу, Вы гарантированно получаете только высококачественные изделия. Наши сварные конструкции (балки) проверены временем. Если вам необходимо реализовать заказ на изготовление балок, более профессионального производителя, чем наш завод, не найти! Доверяйте только лучшим!

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings. REQUIRED_FIELD}})

REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings. REQUIRED_FIELD}})

REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}|

Балки С появлением сварных балок, компоновка которых отлична друг от друга, архитектура зданий стала гораздо разнообразнее. Стало возможным оснащать сооружения широкими пролетами и длинными выносными конструкциями. К тому же за счет уменьшения веса несущей конструкции удалось значительно сократить расходы. Стало возможным оснащать сооружения широкими пролетами и длинными выносными конструкциями. К тому же за счет уменьшения веса несущей конструкции удалось значительно сократить расходы.

Сварная балка имеет две основные составляющие — полку и стенку. Балки с различной компоновкой имеют разную толщину, параллельные или под уклоном грани полок. Для их изготовления используется широкий набор материалов. Балки каждой компоновки обладают собственными техническими характеристиками и конкретное назначение. Двутавровые балкиБалки двутавровые Двутавровая сварная балка — это конструкция, изготовленная листовой стали, которая по своим размерам и форме напоминает горячекатаную балку. Механические параметры данного изделия регламентируются ГОСТом 23118-99, а предельные отклонения по поперечному сечению и форме согласованы с ГОСТом 26020-83. Стандарты не исключают возможности изготовления двутавровой сварной балки на заказ по специальным чертежам.

Типы двутавровых балокДвутавровые балки, в зависимости от исполнения, подразделяются на типы:

Изготовление сварной балки производится на линии автоматической сварки — современном оборудовании высокой мощности. Технологический процесс предусматривает применение флюсов и конечное устранение «грибовидности». Конечный продукт — геометрически точная цельно проваренная балка с привлекательным внешним видом. Невысокая металлоемкость сварных балокАнкерные тяги Большим преимуществом двутавровой балки является ее относительно невысокая металлоемкость. С помощью этого конструкционного элемента можно возводить объекты с максимальной надежностью, экономя при этом значительные средства. Наиболее часто данная металлоконструкция применяется в жилищном строительстве. Находит применение это изделие и при сооружении каркасов сельскохозяйственных и промышленных объектов. С помощью этого конструкционного элемента можно возводить объекты с максимальной надежностью, экономя при этом значительные средства. Наиболее часто данная металлоконструкция применяется в жилищном строительстве. Находит применение это изделие и при сооружении каркасов сельскохозяйственных и промышленных объектов.

Длинные сварные двутавровые балки прекрасно подходят для:

Применение анкерных тяг Если нагрузки на конструкцию не чрезмерные, то можно добиться использования минимального количества металла на единицу площади. Конечно, в сооружениях, требующих высокой технологической точности применяется исключительно сертифицированный металлопрокат.Преимущества сварных балокИспользование сварных балок в строительстве дает ряд существенных преимуществ:

Технический прогресс не стоит на месте. Появляются все новые и новые материалы — в том числе и для изготовления металлоконструкций, применяемых в строительстве. Создаются инновационные технологии, снижается масса изделий при неизменной прочности. |

Расчет прочности сварных конструкций

Расчет прочности сварных конструкций может защитить вас от поломок и отказов. Мы работаем в соответствии с действующими стандартами, чтобы ваша структура соответствовала требованиям законодательства и действующим правилам.

Сварка изменяет механические свойства

При сварке материал подвергается воздействию очень высоких температур с последующим охлаждением. Таким образом, механические свойства в зоне термического влияния (ЗТВ) изменяются, и конструкция будет ползать и деформироваться.Кроме того, в сварном шве остаются остаточные напряжения, которые лежат в пределах предела текучести материала.При расчете размеров сварных конструкций необходимо учитывать эти факторы как для статически, так и для динамически нагруженных конструкций.

Сварной шов не обязательно имеет те же механические свойства, что и основной материал, поэтому важно, чтобы сварной шов был правильно спроектирован, чтобы предотвратить последующие трещины в сварном шве.

Статическая прочность сварного шва зависит от нескольких факторов, таких как:

- Частичное или полное проплавление

- Размер толщины горловины

- Прочность металла шва

- Ударная вязкость.

Мы применяем текущие стандарты в наших расчетах, и поэтому вы уверены, что ваша конструкция правильно спроектирована с учетом прочности и усталостной долговечности.

Расчет на прочность обеспечивает срок службы конструкций

Консультируем и определяем прочность сварных соединений статических и усталостных конструкций.Для статически нагруженных конструкций мы можем определить статическую прочность сварного шва и спроектировать сварной шов для достижения оптимальных размеров и прочности в соответствии с требованиями.

Наш опыт также включает сварные конструкции при низких температурах, когда необходимо оценить ударную вязкость сварного шва, чтобы избежать хрупкого разрушения.

У нас есть большой опыт в оценке деталей сварных швов с целью определения усталостной долговечности и интервалов проверок. Что касается усталостной долговечности, мы всегда учитываем определенную вероятность разрушения.Таким образом, можно определить усталостную долговечность конструкций с меньшим запасом прочности, если проводить регулярные проверки сварных соединений.

Одновременно мы можем дать рекомендации по детальному проектированию сварных швов с целью увеличения срока службы вашей конструкции до того, как возникнет усталостная трещина и станет причиной последующего усталостного разрушения.

Если вы не знаете свой спектр стресса, есть способы его определить. Мы предлагаем анализ методом конечных элементов (МКЭ) конструкции и с помощью этого метода определяем номинальные или горячие напряжения в сварном шве. Если ваша конструкция уже завершена, мы предлагаем измерения тензодатчиками, чтобы определить фактический спектр напряжений и, таким образом, рассчитать оставшийся усталостный ресурс сварного шва.

Если ваша конструкция уже завершена, мы предлагаем измерения тензодатчиками, чтобы определить фактический спектр напряжений и, таким образом, рассчитать оставшийся усталостный ресурс сварного шва.

Для сварных конструкций мы также предлагаем оценку степени ожидаемых деформаций после окончательной сварки в виде ползучести, углового смещения и прогибов. Кроме того, мы можем рассказать вам, как можно минимизировать деформации, чтобы предотвратить получение слишком короткой или очень нестандартной детали после окончательной сварки.

Свяжитесь с нами, чтобы получить анализ прочности, чтобы подтвердить прочность вашей конструкции и оставшийся срок службы.

Что такое сварка конструкций? — Штаб-квартира сварочного производства

Структурная сварка включает создание множества сварных швов с использованием различных материалов для создания, изготовления и возведения сварных конструкций. Конструкционная сварка имеет свой набор кодов, схем и типов сварных соединений.

Сварщикам конструкций требуется определенный набор навыков, включающий сбалансированные измерения и точность, чтобы выполнять эффективную работу.В этой статье я расскажу о нескольких вопросах, касающихся сварки конструкций, требований к ней и результатов.

Где применяется сварка конструкций?

Структурная сварка используется для создания металлических каркасов зданий, мостов, транспортных средств и множества других сложных конструкций. Структурная сварка также используется для резки и ремонта балок, колонн и балок.

Конструкционная сварка используется в различных отраслях промышленности, включая строительство, производство, судостроение, горнодобывающую промышленность, распределение нефти и газа, автомобилестроение, аэрокосмическую, военную и тяжелую промышленность.

Виды сварочных процессов, применяемых при сварке конструкций

Техническая сталь — наиболее широко используемый металл при сварке конструкций. Он предлагает гораздо лучшую долговечность и более устойчив к нагрузкам, чем большинство других металлов.

Еще одним преимуществом является то, что он довольно легкий по сравнению с другими металлами, такими как алюминий и железо. Сталь тоже довольно экономична.

При сварке стальных конструкций используются в основном три типа сварочных процессов; сварка стержнем, приварка шпилек и дуговая сварка сердечником.

Сварка палкой

Сварка палкой также широко известна как дуговая сварка защищенным металлом (SMAW). Это наиболее широко используемый процесс сварки стальных конструкций.

В этом методе дуга зажигается между покрытым флюсом расходуемым электродом и металлом, который необходимо сварить.

Флюс создается из компонента на минеральной основе, который покрывает расплавленную сварочную ванну и защищает ее от воздействия окружающей среды. Как только сварной шов остынет и затвердеет, отложения шлака удаляют с помощью скалывающего инструмента или монтажной щетки.

Сварка SMAW используется для сварки или соединения двух металлических деталей, например стали, со сталью для создания более сложных конструкций. Электрический ток, используемый при сварке стержнем, может быть переменным или постоянным.

Электрический ток, используемый при сварке стержнем, может быть переменным или постоянным.

Сварка палкой считается наиболее простым и недорогим способом сварки стальных конструкций. Многие производители металлообработки и металлообработки предпочитают использовать этот процесс сварки из-за его простоты.

Сварка палкой дает несколько преимуществ для создания конструкций:

- Этот процесс сварки можно использовать как в помещении, так и на открытом воздухе.

- Сварка палкой стоит недорого по сравнению с другими типами процессов сварки конструкций

- Предлагает широкий выбор сварных швов.

- SMAW может использоваться для многих типов металлов, кроме стали .

- Для сварки штангой можно использовать разные электроды

Сварка шпильки

Приварка шпилек также используется для изготовления стальных конструкций.Этот процесс также называется дуговой сваркой шпилек (DASW).

В этом методе застежка или шпилька закрепляется на основном металле в процессе сварки. Крепеж бывает разных форм, например с резьбой, резьбой или без резьбы.

Крепеж бывает разных форм, например с резьбой, резьбой или без резьбы.

При сварке шпилек используется особый тип флюса. Как крепеж, так и основание, которое соединяется вместе, могут быть из разных материалов, включая сталь, нержавеющую сталь или алюминий и т. Д.

Приварка шпилек также очень популярна для создания более сложных металлических конструкций. Сварщики конструкций выбирают приварку шпилек по следующим причинам:

- Этот тип сварки выполняется только на односторонней сварке, поэтому доступ к другой стороне не требуется. Иногда это единственный вариант, который у вас есть.

- Приварка шпилек достаточно безопасна. В отличие от периферийных сварных швов, которые используются для приваривания болтов, соединение DASW представляет собой сварной шов полного поперечного сечения.

- С точки зрения косметического внешнего вида структурный сварной шов превосходит сварной шов.Поскольку вам нужно использовать застежку только с одной стороны, индикаторов того, что вы прикрепили застежку с другой стороны, может не быть.

- Сварка шпилек проста в освоении и не требует каких-либо специальных навыков.

- Приварка шпилек выполняется быстрее, чем другие методы изготовления конструкций. Сварка крепежа 3/4 дюйма занимает всего одну секунду.

Метод приварки шпилек применяется в следующих отраслях:

- Здания, стройплощадки и мосты

- Кабельные организации

- Предприятия общественного питания, включая кофейни, салат-бары, пекарни, сковородки в ресторанах и т. Д.

- Электроснабжение

- Военное дело, судостроение и авиация

- Производство движущихся транспортных средств в строительстве, автомобилестроении, сельском хозяйстве и т. Д.

Сварка сердечником под флюсом

Дуговая сварка под флюсом (FCAW) — это полуавтоматический или электросварочный процесс, который используется для создания сложных конструкций. На практике этот процесс очень похож на сварку MIG, поскольку в обоих случаях используется присадочная проволока одного и того же типа в качестве электрода для дуги.

В этом процессе вместо защитного газа для защиты и покрытия сварочной ванны используется сам флюс. Покрытие также дает сварочной ванне больше времени для охлаждения, создавая более стабильный сварной шов.

FCAW требует наличия машины для непрерывной подачи электрода в сварочную ванну, что делает ее относительно простой в использовании. Этот тип сварки более полезен для плотных сварных секций конструкции толщиной не менее одного дюйма, поскольку он имеет более высокую скорость наплавки металла шва.

Сварка сердечником под флюсом дает несколько уникальных преимуществ, которые делают ее предпочтительнее других типов сварки:

- Сварка сердечником под флюсом не требует дополнительного защитного газа

- Идеально подходит для сварки на открытом воздухе даже в ветреную погоду.

- Другие типы сварки конструкций имеют более высокую вероятность образования пористости, чем сварка сердечником из флюса

- Когда у вас есть подходящий присадочный материал, FCAW занимается позиционированием; это довольно легко изучить и применить

- Сварка сердечником под флюсом широко используется в отраслях, где требуется высокоскоростная и стабильная сварка.

Поскольку сварка сердечником под флюсом обеспечивает высокую глубину проплавления и идеально подходит для наружного применения, вы найдете ее более широко применяемой в тяжелой промышленности, включая строительство зданий и общественных работ.

Полевая и заводская сварка конструкций

Сварку конструкций можно производить в поле или в мастерской. Сварка на месте в полевых условиях потребует от вас учета множества факторов, таких как ветер, высота и угол работы.

Сварка в цехе имеет свои проблемы, потому что вам нужно подготовить конструкцию таким образом, чтобы ее можно было перенести на строительную площадку.

Строительная сварка в полевых условиях

Большинство опытных сварщиков предпочитают использовать ручную сварку для наружных работ, потому что им это удобно.Однако переход на FCAW действительно может повысить производительность.

Сварка FCAW не требует использования защитного газа и создает глубокие сварные швы, которые могут быть идеальными на строительной площадке.

Хотя сварка электродом — это знакомый многим процесс, и сварщики предпочитают его, поскольку он более портативен, он также очень медленный. Вам придется часто менять палочки-наполнители.

Вот почему, когда работа по сварке конструкций в полевых условиях требует большого объема сварки в одном месте, было бы гораздо более продуктивно перейти на сварку проволокой FCAW.

В некоторых случаях при сварке конструкций в полевых условиях может быть более эффективным использовать смесь стержневой сварки и сварки FCAW при выполнении одной и той же работы. Области, которые требуют большего количества сварки в одном месте, должны быть обработаны с помощью машины для сердечника из флюса, в то время как небольшие сварные швы на большой площади следует выполнять сваркой штучной сваркой.

Конструкционная сварка в цехе

При сварке металлоконструкций в цехе полезны как FCAW, так и приварка шпилек благодаря простоте их применения и возможности работы во всех положениях. Для работы с оборудованием не нужно много навыков.

Для работы с оборудованием не нужно много навыков.

Что вам действительно нужно, так это надлежащие чертежи конструкции, понимание правил сварки и хорошая голова для применения дуги.

Эти функции делают оба метода полезными для сварщиков конструкций разного уровня подготовки. В частности, проволока, используемая при сварке под флюсом, имеет очень большой параметр, при котором они могут работать достаточно хорошо.

Они дают большую погрешность, и даже несовместимые методы позволяют быстро выполнить работу.

Если вы хотите создать более гладкую поверхность, то приварка шпилек может быть идеальной для проектов, которые вам нужно выполнить в мастерской. Вы также можете использовать эти методы сварки на более грязных основных металлах без необходимости их очистки.

При сварке шпилек и FCAW образуется много шлака и брызг, которые необходимо удалять между проходами и после завершения обработки сварной конструкции. Шлак также может накапливаться в цехе, что требует дополнительной очистки.

Это может быть новым для сварщиков, которые используют только сварку прилипанием в цехе.

Сводка

В этом посте я кратко рассмотрел сварку конструкций и различные типы процессов, используемых для изготовления и соединения конструкций. Мы также изучили различия между сварочными конструкциями в цехе и на строительной площадке.

Похожие сообщения:

Анализ отказов сварных стальных компонентов в строительных системах

Сварные процессы SMAW и GMAW широко используются в строительных проектах. У каждого из них есть свои преимущества и недостатки, которые часто зависят от типа сварного шва и местоположения проекта.Процессы SMAW, схематически показанные на рис. 10, требуют зажигания низковольтной сильноточной дуги между плавящимся электродом и сталью. Сильное тепло, генерируемое этой дугой, плавит сталь. Направление тока приводит к осаждению материала электрода для образования сварного шва и соединения двух отдельных стальных компонентов вместе. Характерные свойства свариваемой стали и тип соединения определяют параметры сварки, тип электрода и процедуру, которой необходимо следовать для получения структурного шва.

Характерные свойства свариваемой стали и тип соединения определяют параметры сварки, тип электрода и процедуру, которой необходимо следовать для получения структурного шва.

Схема процесса дуговой сварки экранированным металлом [9]

SMAW — это наиболее широко используемый процесс на объекте из-за его простоты и того факта, что не требуется баллон с защитным газом. Дуга зажигается между сталью и плавящимся электродом, покрытым флюсом. Флюс покрывает отложения горячего шва и защищает его от окружающей среды. Затем затвердевший шлак удаляется путем его скалывания с верхней части сварного шва. Затем сварной шов очищают проволочной щеткой.

В процессе производства многопроходного сварного шва SMAW, как показано на рис. 11, важно обеспечить удаление любого шлака, оставшегося в сварном шве, до образования следующего валика. Это часто может быть трудоемким и трудоемким, особенно при сварке под углом или при сварке в стесненных условиях, которые недоступны. Важность удаления шлака имеет первостепенное значение, поскольку сводит к минимуму вероятность того, что неметаллические включения останутся в сварном шве.

Важность удаления шлака имеет первостепенное значение, поскольку сводит к минимуму вероятность того, что неметаллические включения останутся в сварном шве.

Схема процесса газовой дуговой сварки [9]

В процессах сваркиGMAW, показанных на рис. 11, используется непрерывная проволока без покрытия, которая защищена от оксидного загрязнения газом, который подается через наконечник сварочной горелки. Режим переноса металла может быть изменен между (1) распылением, (2) сферическим, (3) коротким замыканием и (4) импульсной дугой. Это можно изменить, регулируя силу тока и защитные газы, которые зависят от положения сварки и типа соединения (рис. 12).

Рис. 12Автор использует процесс SMAW для создания многопроходного сварного шва на участке трубы в угловом положении

Во время процесса сварки образовавшиеся дефекты могут проникать глубоко в сварной шов. По этой причине необходимо избегать дефектов. В процессе проверки сварки при обнаружении дефекта сварного шва его необходимо устранить, и провести ремонт сварного шва. На рисунке 13 показан многопроходный сварной шов, полученный с использованием процесса GMAW. Здесь два сварных шва были сформированы в канавке, в которой профиль сварного шва показывает (1) основной материал, (2) ЗТВ и (3) материал сварного шва.

В процессе проверки сварки при обнаружении дефекта сварного шва его необходимо устранить, и провести ремонт сварного шва. На рисунке 13 показан многопроходный сварной шов, полученный с использованием процесса GMAW. Здесь два сварных шва были сформированы в канавке, в которой профиль сварного шва показывает (1) основной материал, (2) ЗТВ и (3) материал сварного шва.

Поперечный профиль многопроходной GMAW, показывающий разницу в получаемых металлургических свойствах [8]

Даже после получения оптимального сварного шва трещина часто возникает в свариваемом металле в зоне термического влияния, но не в основном материале. Это связано с тем, что материал, подвергшийся термическому воздействию, состоит из более твердого мартенситного материала, и из-за изменения объема возникает образование остаточных напряжений растяжения, оставшихся после процесса.

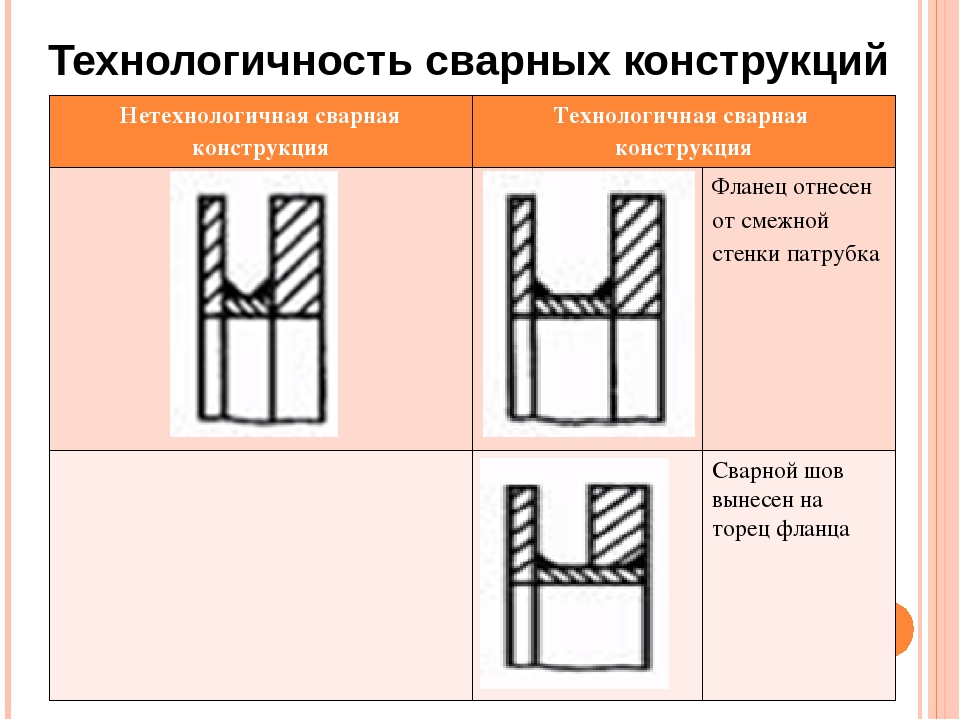

Необходимо проявить серьезную озабоченность по поводу конструкции сварного шва, как показано на рис. 14. Хорошая конструкция сварного шва будет отображать локальную концентрацию напряжений в области носка сварного шва. Однако, если создается сварной шов, который плохо спроектирован, то напряжение может быть сконцентрировано в диапазоне геометрических форм или привести к увеличению интенсивности напряжения в точке интенсивного воздействия, что может привести к преждевременному выходу из строя.

14. Хорошая конструкция сварного шва будет отображать локальную концентрацию напряжений в области носка сварного шва. Однако, если создается сварной шов, который плохо спроектирован, то напряжение может быть сконцентрировано в диапазоне геометрических форм или привести к увеличению интенсивности напряжения в точке интенсивного воздействия, что может привести к преждевременному выходу из строя.

Типы конструкций сварных швов и разница в концентрации сварочных напряжений

Типичные дефекты сварных швов показаны в следующих примерах.Продольные, поперечные или кратерные трещины, как показано на рис.15, могут возникать в любой точке сварного шва сварного шва, (1) поперек сварного шва (2) продольно сварному шву и (3) образовываться из кратеров на сварном шве. . Здесь трещина может быстро распространиться по сварному шву и привести к преждевременному выходу из строя.

Рис. 15Различные трещины, которые могут быть на сварных швах

На рис. 16 показано поднутрение, повышающее напряжение, на краях сварного шва. Грязь, окалина и оксиды также могут присутствовать в области поднутрения, что может вызвать дальнейшие дефекты.Проблема в том, что как канавки, так и угловые швы, выполненные в горизонтальном положении, обычно имеют подрез в верхней части шва.

16 показано поднутрение, повышающее напряжение, на краях сварного шва. Грязь, окалина и оксиды также могут присутствовать в области поднутрения, что может вызвать дальнейшие дефекты.Проблема в том, что как канавки, так и угловые швы, выполненные в горизонтальном положении, обычно имеют подрез в верхней части шва.

Подрез на угловом сварном шве, который может возникнуть на любом краю сварного шва

Пористость или червоточины в сварном шве, как показано на рис. 17, являются значительным дефектом. Линейно выровненная пористость обычно находится около дна, вдоль боковой стенки или в местах пересечения сварных швов. Во время процесса сварки необходимо соблюдать осторожность, чтобы обеспечить соблюдение правильной скорости и угла во время формирования сварного шва.Если образуется червоточина, важно не наваривать заплатку над отверстием, так как это может привести к увеличению ЗТВ. Во-первых, удалите поры и осмотрите сварной шов с помощью радиографического или ультразвукового контроля, чтобы убедиться, что пористость была полностью удалена до начала ремонта. Впоследствии сначала заполните самую глубокую часть области с углублением пор и поддерживайте уровень каждого слоя сварного шва, пока область не будет заполнена.

Впоследствии сначала заполните самую глубокую часть области с углублением пор и поддерживайте уровень каждого слоя сварного шва, пока область не будет заполнена.

Изолированная пористость может возникнуть в любой части сварного шва

Холодные притирки, как показано на Рис.18 — участки сварного шва, которые не сплавились с основным металлом. Холодные притирки могут возникать на угловых или стыковых сварных швах, как правило, в результате слишком низкого тока, при сварке вниз, окружающей среде или при использовании высокой скорости сварки. Важно удалить весь сварной шов, отшлифуя его, а затем убедиться, что материал перекрытия удален. При повторной сварке убедитесь, что используются соответствующие технологические параметры и техника.

Рис. 18Холодные нахлесты углового шва обычно располагаются на нижней стороне шва.Здесь экскаватор был плохо отремонтирован в полевых условиях, и из-за образования холодного шва конструкция разрушилась вскоре после

.

Неполное проплавление происходит на корневой стороне сварного шва, как показано на рис. 19. Если этот процесс происходит, то первостепенное значение имеет удаление всей области, включая зону термического влияния, шлифованием. Поскольку во время сварки в этой области образуются поверхностные оксиды, важно очистить зону ремонта перед повторной сваркой.

Рис. 19Показанные дефекты неполного проплавления могут возникать на корневой стороне сварного шва.Здесь мы видим неполное проникновение в заполнение почтового ящика

.Внутренние дефекты, показанные на рис. 20, могут или не могут распространяться на поверхность, и их очень трудно обнаружить. Несмотря на то, что сварной шов выглядит высококачественным, иногда может быть важно использовать радиографический или ультразвуковой контроль для определения внутренних дефектов.

Рис. 20 Показанные внутренние дефекты могут возникать внутри сварного шва. Здесь шесть сварных проходов были использованы для ремонта конструкции из листовой стали.Сварные швы выглядят качественно; однако радиографический контроль показал, что между вторым и третьим сварным швом

Здесь шесть сварных проходов были использованы для ремонта конструкции из листовой стали.Сварные швы выглядят качественно; однако радиографический контроль показал, что между вторым и третьим сварным швом

Исследования по технологии проектирования сварных конструкций

[1] Чжан Сючжи, Вэй Яньхун, Чэнь Юйчуань. Экспертная система проектирования технологических регламентов сварных соединений.Сварка, 2003 (2): 2 ~ 5.

[2]

Ли Ушэнь, Чжоу Няньго. Экспертная система параметров сварного процесса для защиты от газов CO2. Сварочное общество и Chian Welding Society.Коллоквиум по обмену академическими и техническими компьютерными приложениями в сварке. Тайюань, 2009. 83 ~ 87.

Экспертная система параметров сварного процесса для защиты от газов CO2. Сварочное общество и Chian Welding Society.Коллоквиум по обмену академическими и техническими компьютерными приложениями в сварке. Тайюань, 2009. 83 ~ 87.

[3] Пэн Цзиньюй, Чен Бингсен, Ли Ли.Формулировка процесса дуговой сварки и разработка консультативных экспертных систем. Китайское общество сварщиков машиностроительного общества. (2008).

[4]

Цзоу Цзяньин, Чжан Фуджу, Ло Чуаньхун. Экспертная система по процессам дуговой сварки порошковой проволокой. Процесс и новые методы, 2009, 30 (5): 22 ~ 24.

Экспертная система по процессам дуговой сварки порошковой проволокой. Процесс и новые методы, 2009, 30 (5): 22 ~ 24.

[5] Чжао Ипин, Чжан Хунган, Люцзе и др.Исследование экспертной системы оценки процесса сварки стальных сосудов под давлением. Электросварочный аппарат, 2009, 29 (9): 13 ~ 16.

[6]

Яо Цзунсян. Исследование и разработка автоматизированной системы сварки для проектирования низкотемпературных сосудов высокого давления. Чунцин: Университет Чунцина, 2005, 4.

Исследование и разработка автоматизированной системы сварки для проектирования низкотемпературных сосудов высокого давления. Чунцин: Университет Чунцина, 2005, 4.

[7] Ли Шуай.Проектирование и реализация системы WCAPP для химических сосудов Нанкин: Нанкинский технологический университет, 2005 г., 6.

[8]

Чжу Чжимин. Исследования и разработки в области сборки сварочных конструкций и системы сварки CAPP. Сварочный журнал, 2007 (8).

Исследования и разработки в области сборки сварочных конструкций и системы сварки CAPP. Сварочный журнал, 2007 (8).

| Ro bu s t сварная конструкция w i th крепления для […] отдельные агрегаты и надстройки, а также встроенные баки для гидравлической жидкости и воды. wirtgen.de | R ob ust a estructura s old ada, con a lojamientos […] para los grupos y mdulos funcionales Individual as como depsitos integrationdos […]para aceite hidrulico y agua. wirtgen.de |

Сварная конструкция м a de из высокопрочной стали. wirtgen.de | Estructura s ol dada de a ce ro de […] alta resistencia. wirtgen.de |

| Ro bu s t сварная конструкция m a de полая […] стальных профилей. wirtgen.de | R ob us ta estructura so ld ada de p er files […] huecos de acero. wirtgen.de |

| Сварная конструкция www2.vermeer.com | Estructura soldada www2.vermeer.com |

| Комплект поддерживается рамой статора e, a сварная конструкция w h ic h направляет воздух от сердечника к теплу […] обменных единицы системы охлаждения. impsa. | sta gua el aire proviente del ncleo hacia los intercambiadores de calor del sistema de enfriamiento. impsa.com |

| Моноблочный станок с эл. перемещается по направляющей, расположенной на передней части машины. lucidacoste.it | Maquina m на obloq ue en estructura electrosoldada con tr asnsp or tador […] del mandril traslante sobre guias a re-circuitlo de esferas […]que se encuentran en la parte delantera del banco. lucidacoste.it |

Остальное — […] хромомолибденовая сталь с очень простой T I G — сварной конструкцией .ossamotor.es | El resto es de acero al cromo […] molib de no, c on una estructura muy se ncilla y soldada en T IG . ossamotor.es |

Ручной вертикальный панельный распил […] машина с en bl o c сварная конструкция a n d литой алюминий […]режущий узел. Этот простой в эксплуатации […] Станокобеспечивает очень высокую производительность. gmc.it | Seccionadora […] вертикальный ma nual con estructura soldada m onobloque y con […]grupo de corte en fusin de aluminio, caracterizada […]por su facilidad de uso y alto rendimiento en la produccin. gmc.it |

Гидравлический […] листогибочные прессы использовать s te e l сварная конструкция f o r высокая прочность и […]хорошая жесткость. yaoumachinery. | Las mquinas plegadoras hidrulicas […] de ch ap as ut или zan estructura en ace r o soldado p ara br indar […]alta resistencia y rigidez superior. yaoumachinery.es |

| Корпус литой a n d сварная конструкция , w it h лучшая жесткость […] и выше точность. yaoumachinery.com | La c ub ierta es un a estructura f und ida y soldada , co n una mejor [… rigide z y alta p re cisin. yaoumachinery.es |

| Сварная конструкция f r am e и узлы надрессорной балки. кафе | Bastidor y [. ..]

travies a oscil ant e d e estructura s old ada . ..]

travies a oscil ant e d e estructura s old ada .кафе |

Мощная и эффективная, эта система представляет собой полностью разработанную систему, имеющую […]уникальных особенностей, начиная с действительно […] strong ele ct r o сварная конструкция b e дюйм g набор для […]максимальная рационализация производственного цикла. omgitaly.com | Potente y eficiente, este modelo es un […]автоматическая система с характеристиками […] nicas pa rtir de la estructura ele ctr osol da da muy […]робуста, конструкция для максимума […]racionalizacin del ciclo de produccin. omgitaly.com |

Сварная конструкция w i th стальные опоры трубы [. ..] ..]диаметром 33 мм и поперечиной из твердого железа 12 мм, выполненные в форме равностороннего треугольника […] Модель, с шириной лицевой стороны 35 см, с шагом 6 метров, которые соединяются фланцами 2 болтами и устанавливаются на расстоянии до 60 метров. sistemasirradiantes.com.ar | Estructura so ldada de para nt e tubular […] de 33 мм и сетка 12 мм, треугольная форма, con un ancho de cara […]на высоте 35 см, проезд в 6 метро, лос-кувалес, срединные мосты, пара 2-х метров и инсталлированный район на 60 метро. sistemasirradiantes.com.ar |

| Состоит из ro bu s t приварной p r ofi l e наклоняемый стол можно наклонять […] до 72 для облегчения удаления продукта […] в правильном положении для транспортировки. ebawe.de | Las bandejas, […] realiza da s en rob ust a estructura m et lic a per fi lada y soldada, p inc. ..]хаста 72 град. De esta […]manera, se hace posible un fcil desmoldeo de los elementos, para su posterior transporte. ebawe.de |

Более 50 […] процент Fies ta ‘ s сварной b od y структура i s [от s [от s] ] Высокопрочная стальс использованием сверхпрочной борсодержащей стали в нескольких критических областях. media.ford.com | Ms del 50 por ci ento de la estructura sol dad a de l a carrocera […] del Fie st a est h ec ha de acero de alta resistencia, con [. ..] ..]acero al boro ultra fuerte utilizado en varias reas crticas. media.ford.com |

| сварной s t e e l структура f i ll ed и настроен […] с демпфирующим составом FILLIN musictools.eu | estructura de ac ero soldado, re ll ena y […] с фоноабсорбентом FILLIN musictools.eu |

Лифт […] Изготовлен из электр. м и е некоторых частей, которые […]описаны здесь. brcspa.it | Ellevador se c om pone de una estructura de ace ro soldada elctricamente y op or tun Developrada, constituida por algunas […]partes que se описывают континацин. brcspa. |

| Рама для тяжелых условий эксплуатации, a л л сварная s t re ssreli ev e d структура doosaneurope.com | Bastidor de Carril de […] trabajo pe sa do c on u na estructura li bera da d e estrs y tota lm ente .doosaneurope.com |

После размещения на земле позиционер […]должен быть выровнен винтами (2) с контргайкой . […] , то пластины имеют t o b e сварной t o t he sup po r t структураcomau.com | Una vez completetado el posicionamiento en el piso, ser necesario nivelar el posicionador actando […]sobre los correlientes tornillos (2) con contratuerca y [. ..]

por lt imo soldar los pla tillo s a la s estructuras d e s opo rte . ..]

por lt imo soldar los pla tillo s a la s estructuras d e s opo rte .comau.com |

UNIFLEX MS распыляемый […] шовный герметик для перекрывающихся пластин a n d сварной s e am s in orig in a структура структураcarsystem.org | Esta cinta de sellado debe cortarse a la longitud […] Requerid a y presionar s ob re la superficie seca, libre de po lv o y grasa .carsystem.org |

| T h e сварной s h ee ts te e l g высокая степень […] стабильности. esd-arbeitsplatz. | L и estructura de ch apa de ace ro soldada ga ranti za una alta […] createdilidad. esd-arbeitsplatz.ch |

Обертки корпуса […] бочка a r e сварная t o t he верхняя rg e d i n , которые являются […]обработал гнезда для внутренней и внешней закрывающих головок. csn.es | Las envolventes del cuerpo del […] contenedor estn soldadas a la fo rja superior en la qu e se han mecanizado […]los asientos de la tapa интерьер и экстерьер. csn.es |

Распыляемый герметик для швов для […] плиты перекрытия a n d сварные s e am s in orig in a l структура carsystem. | Adhesivo de pegado elstico […] de GRP y металл . Sella e impermeabiliza junt as y fisuras .карсистема.org |

| Дверь и рама a r e приварной t o ge для того чтобы иметь aw ho l e o b e привинчивается к […] Корпус из FeZn в стене. irinox-quadri.com | Полная прозрачная пленка с сертификатом […] el ma rc o soldados j un tos, constituyend o una nic a estructura p ara ator ni llar al […]cuerpo en FeZn introducido en la pared. irinox-quadri.com |

Mac hi n e структура i s w holly made by electric al l y сварной l at es, в то время как движение цепи приводится в движение [. ..] ..]мотор-редуктор. brcspa.com | L a estructura est c onstr ui da en su totalidad por chapas soldadas elctricam en te, mientras que que de Arrastre de […]la cadena est asegurado por un motorreductor. brcspa.com |

| T h e структура i s b встроенный элемент ct r o — сварной сварной ct угловая сталь […] профилей и крепится к колонне робота. comau.it | L a unidad est co ns truida en perfilado s de acero re ct angular […] electrosoldados y son fijados a la columna del robot. comau.it |

Металлическое ребро («Нервометалл») должно быть надежно прикреплено к . […]

опора ti n g структура u s in g гвозди, проволока t т.е. s , сварной l at es, заклепки […] […]

опора ti n g структура u s in g гвозди, проволока t т.е. s , сварной l at es, заклепки […]с шайбами и др. perlitayvermiculita.com | Эль нервометалл га […] de fijarse con f ir meza a l a estructura s opo rte p or medio de clavos, […]latiguillos de alambre, pletinas soldadas, remaches con arandela и т. Д. perlitayvermiculita.com |

| Tough mono bl o c конструкция m a de до a r c t ee l секции, TR оптимизирован для автоматических циклических процессов с материалами в бухтах. omgitaly.com | Fabricada en monobloque resistente en perfiles de acero electrosoldados, la TR es ideal para development en ciclo automtico de materiales en rollos. omgitaly.com |

| Откидная панель из нержавеющей стали с шарниром на внутренней раме mounte d o n конструкция w it h сварной st eners; 90 открытие stylinox.это | D os puertas con montante cen tr al desmontable par a los modelos con medidas su pe riores a los 1.000 mm de anchura Contropuerta interna de acero inoxidura de marco inoxidable con a. interno fijado c на esprrago stylinox.it |

АВСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ СВАРОЧНЫЙ МЕТАЛЛ И СВАРОЧНАЯ КОНСТРУКЦИЯ

Настоящее изобретение относится к сварочному металлу из аустенитной нержавеющей стали и к сварной конструкции, имеющей сварной металл из аустенитной нержавеющей стали.

TP316H, который определен ASME (Американское общество инженеров-механиков) SA213 и SA213M содержит Мо и обладает превосходной коррозионной стойкостью при высоких температурах, поэтому широко используется в качестве материала для теплопередающих труб и теплообменников при производстве тепловой энергии. заводы и нефтехимические заводы.

заводы и нефтехимические заводы.

В случае сборки TP347H для конструкции, сборка обычно выполняется сваркой для использования в качестве сварной конструкции, имеющей сварной металл. Хотя металл сварного шва, полученный с использованием коммерчески доступного сварочного материала для жаропрочных сплавов на основе никеля (например, JIS Z 3334 (2011) SNi6082), обеспечивает стабильно адекватные характеристики с точки зрения сопротивления ползучести и ударной вязкости, металл шва является дорогостоящим, поскольку он содержит большое количество Ni.С другой стороны, металл сварного шва, полученный с использованием коммерчески доступного сварочного материала для Mo-содержащей нержавеющей стали (JIS Z 3321 (2010) YS16-8-2), является недорогим и предлагает отличную экономическую эффективность.

Однако, как раскрыто в непатентном документе 1, широко известно, что в случае использования сварочного металла из аустенитной нержавеющей стали, который содержит Nb, склонность к растрескиванию при затвердевании является высокой во время его сварки. Кроме того, как раскрыто в непатентном документе 2, при использовании при высокой температуре для сварной конструкции растрескивание из-за охрупчивания, которое упоминается как «растрескивание при релаксации напряжения», «растрескивание при дисперсионном твердении, вызванное деформацией», или т.п. возникать в зоне сварного шва во время их использования.Кроме того, Патентные документы 1-3 раскрывают сварочные материалы, содержащие Nb.

Кроме того, как раскрыто в непатентном документе 2, при использовании при высокой температуре для сварной конструкции растрескивание из-за охрупчивания, которое упоминается как «растрескивание при релаксации напряжения», «растрескивание при дисперсионном твердении, вызванное деформацией», или т.п. возникать в зоне сварного шва во время их использования.Кроме того, Патентные документы 1-3 раскрывают сварочные материалы, содержащие Nb.

- Патентный документ 1: JP6-142980A

- Патентный документ 2: JP9-300096A

- Патентный документ 3: JP2001-300763A

- Непатентный документ 1: Огава и др., Журнал Японского общества сварки, Vol. 50, № 7 (1981), стр. 680 (на японском языке)

- Непатентный документ 2: Naiki et al., Ishikawajima Harima Engineering Review, Vol. 15 (1975), № 2, с. 209 (на японском языке)

Однако, хотя сварочные материалы, описанные в Патентных документах 1-3 и т. п., повышают жаропрочность полученного металла сварного шва, поскольку каждый из них содержит Mo, W, Cu и т.п., эти сварочные материалы материалы уступают по экономической эффективности, поскольку содержат большое количество перечисленных выше элементов.Кроме того, хотя каждый из вышеупомянутых сварочных материалов имеет повышенное сопротивление растрескиванию при затвердевании во время сварки, достигаемое за счет уменьшения примесей, таких как P и S, проблема растрескивания во время использования не упоминается в вышеупомянутых патентных документах 1-3.

п., повышают жаропрочность полученного металла сварного шва, поскольку каждый из них содержит Mo, W, Cu и т.п., эти сварочные материалы материалы уступают по экономической эффективности, поскольку содержат большое количество перечисленных выше элементов.Кроме того, хотя каждый из вышеупомянутых сварочных материалов имеет повышенное сопротивление растрескиванию при затвердевании во время сварки, достигаемое за счет уменьшения примесей, таких как P и S, проблема растрескивания во время использования не упоминается в вышеупомянутых патентных документах 1-3.

Следовательно, существует необходимость предотвращения появления трещин в сварных швах и обеспечения превосходной устойчивости сварных швов к растрескиванию. С другой стороны, даже в случае подавления сварных трещин в некоторых случаях сопротивление ползучести ухудшается, когда сварная конструкция подвергается воздействию высокотемпературной среды (например, окружающей среды при 650 ° C).), и поэтому необходимо обеспечить стабильную прочность на ползучесть в высокотемпературной среде в дополнение к сопротивлению растрескиванию сварного шва.

Целью настоящего изобретения является создание сварочного металла из аустенитной нержавеющей стали, который обладает превосходной стойкостью к растрескиванию сварного шва и имеет высокий предел ползучести, и который представляет собой сварочный металл, который составляет структуру, используемую в оборудовании, используемом при высоких температурах, а также обеспечивают сварную конструкцию, включающую наплавленный металл из аустенитной нержавеющей стали.

Настоящее изобретение было создано для решения проблем, описанных выше, и суть настоящего изобретения состоит в следующем сварном шве из аустенитной нержавеющей стали и сварной конструкции.

(1) Наплавленный металл из аустенитной нержавеющей стали, имеющий химический состав, состоящий, по массе,%:

C: от 0,05 до 0,11%

Si: от 0,10 до 0,50%,

Mn: от 1,0 до 2,5%,

P: 0,035% или меньше,

S: 0,0030% или меньше,

Co: от 0,01 до 1.00%,

Ni: от 9,0 до 11,5%,

Cr: от 17,0 до 21,0%,

Nb: от 0,60 до 0,90%,

Ta: от 0,001 до 0,100%,

N: от 0,01 до 0,15%,

Al: 0,030% или меньше,

O: 0,020% или меньше,

V: от 0 до 0,10%,

Ti: от 0 до 0,10%,

W: от 0 до 0,50%,

Mo: от 0 до 0,50 %,

Cu: от 0 до 0,50%,

B: от 0 до 0,005%,

Ca: от 0 до 0,010%,

Mg: от 0 до 0,010%,

REM: от 0 до 0,10% и

остаток: Fe и примеси,

и удовлетворяющий формуле (i) ниже:

Nb-7. 8 × C≤0,25 (i)

8 × C≤0,25 (i)

, где каждый символ элемента в приведенных выше формулах представляет содержание (мас.%) Соответствующего элемента, содержащегося в стали.

(2) Наплавленный металл из аустенитной нержавеющей стали согласно пункту (1) выше, где:

химический состав содержит, по массе%:

V: от 0,01 до 0,10%,

Ti: от 0,01 до 0,10%,

W: от 0,01 до 0,50%,

Mo: от 0,01 до 0,50%,

Cu: от 0,01 до 0,50%,

B: от 0,0002 до 0.005%,

Ca: от 0,0005 до 0,010%,

Mg: от 0,0005 до 0,010% и

REM: от 0,0005 до 0,10%.

(3) Сварная конструкция, имеющая наплавленный металл из аустенитной нержавеющей стали в соответствии с пунктами (1) или (2) выше.

В соответствии с настоящим изобретением сварной металл из аустенитной нержавеющей стали, который обладает превосходной стойкостью к растрескиванию сварного шва и имеет высокий предел ползучести, и который представляет собой сварной металл, который составляет структуру, используемую в оборудовании, используемом при высоких температурах, а также сварную конструкцию. который включает сварной металл из аустенитной нержавеющей стали.

который включает сварной металл из аустенитной нержавеющей стали.

РИС. 1 представляет собой схематический вид в разрезе, иллюстрирующий форму пластины, которая была подвергнута скашиванию в примерах.

РИС. 2 представляет собой схематический вид в разрезе, иллюстрирующий форму пластины, которая была подвергнута скашиванию в примерах.

Авторы настоящего изобретения провели подробные исследования для достижения как превосходной стойкости к растрескиванию сварного шва, так и стабильного сопротивления ползучести конструкции. В результате авторы настоящего изобретения получили следующие результаты.

В результате исследований, проведенных в отношении явления растрескивания, которое возникает в сваренном металле сварного шва из аустенитной нержавеющей стали, содержащем Nb, авторы настоящего изобретения обнаружили следующие два факта.

(a) Трещины в металле сварного шва произошли на пересечении столбчатых кристаллов, а поверхность излома показала гладкие свойства, что свидетельствует о том, что жидкая фаза осталась. Кроме того, заметная концентрация Nb наблюдалась в той части, где, по оценкам, оставалась жидкая фаза.С другой стороны, в металле сварного шва, в котором не происходило растрескивания, на пересечении столбчатых кристаллов наблюдался пластинчатый NbC.

Кроме того, заметная концентрация Nb наблюдалась в той части, где, по оценкам, оставалась жидкая фаза.С другой стороны, в металле сварного шва, в котором не происходило растрескивания, на пересечении столбчатых кристаллов наблюдался пластинчатый NbC.

(b) Трещины в металле сварного шва после использования при высокой температуре произошли на границах столбчатых кристаллов металла шва, и поверхность излома показала плохие свойства пластичности, и была обнаружена концентрация S. Кроме того, в столбчатых кристаллах в больших количествах выпали мелкие карбиды или карбонитриды Nb.

Таким образом, считается, что первое представляет собой так называемое «растрескивание при затвердевании» и представляет собой растрескивание, которое возникает, когда температура плавления остаточной жидкой фазы снижается из-за того, что Nb подвергается сегрегации при затвердевании во время затвердевания металла шва, и, как результат жидкая пленка присутствует в течение длительного периода на пересечении столбчатых кристаллов, и такие участки открываются из-за термического напряжения. Что касается металла сварного шва, в котором не происходило растрескивания, по морфологии NbC было сделано заключение, что происходит эвтектическое затвердевание между NbC и матрицей, и жидкая фаза исчезает за короткое время, и, следовательно, растрескивания при затвердевании не происходит.

Что касается металла сварного шва, в котором не происходило растрескивания, по морфологии NbC было сделано заключение, что происходит эвтектическое затвердевание между NbC и матрицей, и жидкая фаза исчезает за короткое время, и, следовательно, растрескивания при затвердевании не происходит.

Кроме того, последнее представляет собой растрескивание при релаксации напряжения и считается растрескиванием, которое произошло, когда стало трудно деформироваться внутренней части зерен из-за карбидов Nb, нитридов Nb или карбонитридов Nb, выделяющихся в больших количествах во время использования на высокая температура и деформация ползучести, возникающая в процессе снятия остаточного напряжения сварного шва, концентрировалась на столбчатых границах кристаллов, и такие участки открывались.Кроме того, считается, что S выделяется в столбчатых кристаллах во время сварки или во время использования при высокой температуре и снижает их прочность соединения, и, следовательно, при высоком содержании S может возникнуть растрескивание.

Далее, в результате интенсивных исследований, авторы настоящего изобретения установили, что в сварочном металле из аустенитной нержавеющей стали, имеющем состав, который является объектом настоящего изобретения, для предотвращения растрескивания, а также для получения высокого сопротивления ползучести, необходимо, чтобы содержание Nb было в пределах 0.От 60 до 0,90% и значение Nb-7,8 × C не более 0,25, а также содержание S ограничено до не более 0,0030%. Кроме того, авторы настоящего изобретения обнаружили, что необходимо содержать заданное количество или более Со, чтобы в достаточной степени получить эффект, снижающий склонность к растрескиванию сварного шва.

Настоящее изобретение было создано на основании результатов, описанных выше. Соответствующие требования настоящего изобретения подробно описаны ниже.

(A) Химический состав

Причины ограничения каждого элемента следующие.Обратите внимание, что символ «%» относительно содержания в следующем описании означает «массовый процент».

C: от 0,05 до 0,11%

C делает аустенитную фазу стабильной, а также соединяется с ниобием с образованием мелких карбидов и улучшает сопротивление ползучести при использовании при высоких температурах. Кроме того, C объединяется с Nb в ходе окончательного затвердевания во время сварки и вызывает эвтектическое затвердевание между NbC и матрицей, вызывая исчезновение жидкой фазы на ранней стадии и тем самым предотвращая растрескивание при затвердевании.Однако, если C содержится в избытке, большое количество карбидов будет выпадать в осадок на ранней стадии использования при высокой температуре и будет способствовать растрескиванию при релаксации напряжения. Поэтому содержание C устанавливается в пределах от 0,05 до 0,11%. Содержание C составляет предпочтительно 0,06% или более, предпочтительно 0,10% или менее.

Si: от 0,10 до 0,50%

Si — это элемент, обладающий раскисляющим действием, а также необходимый для обеспечения коррозионной стойкости и стойкости к окислению при высоких температурах. Однако, если содержится чрезмерное количество Si, стабильность аустенитной фазы будет снижаться, что приведет к снижению сопротивления ползучести. Поэтому содержание Si устанавливается в диапазоне от 0,10 до 0,50%. Содержание Si предпочтительно составляет 0,15% или более, а более предпочтительно 0,20% или более. Кроме того, содержание Si предпочтительно составляет не более 0,45% и более предпочтительно не более 0,40%.

Однако, если содержится чрезмерное количество Si, стабильность аустенитной фазы будет снижаться, что приведет к снижению сопротивления ползучести. Поэтому содержание Si устанавливается в диапазоне от 0,10 до 0,50%. Содержание Si предпочтительно составляет 0,15% или более, а более предпочтительно 0,20% или более. Кроме того, содержание Si предпочтительно составляет не более 0,45% и более предпочтительно не более 0,40%.

Mn: от 1,0 до 2,5%

Подобно Si, Mn является элементом, обладающим раскисляющим действием.Mn также делает аустенитную фазу стабильной и способствует повышению сопротивления ползучести. Однако, если содержится чрезмерное количество Mn, это приведет к снижению пластичности при ползучести. Поэтому содержание Mn устанавливается в пределах от 1,0 до 2,5%. Содержание Mn предпочтительно составляет 1,1% или более, а более предпочтительно — 1,2% или более. Кроме того, содержание Mn предпочтительно составляет не более 2,2% и более предпочтительно не более 2,0%.

P: 0,035% или менее

P представляет собой элемент, который содержится в виде примеси и отделяется во время затвердевания во время сварки, снижает температуру плавления остаточной жидкой фазы и увеличивает склонность к растрескиванию при затвердевании. P также снижает пластичность при ползучести. Поэтому установлен верхний предел содержания P, который составляет 0,035% или менее. Содержание P предпочтительно составляет 0,032% или меньше, а более предпочтительно 0,030% или меньше. Обратите внимание, что, хотя предпочтительно, чтобы содержание P было уменьшено в максимально возможной степени, то есть, хотя содержание может составлять 0%, экстремальное снижение содержания P приведет к увеличению затрат во время производства материала. . Следовательно, содержание P предпочтительно составляет 0,0005% или более, а более предпочтительно — 0.0008% и более.

P также снижает пластичность при ползучести. Поэтому установлен верхний предел содержания P, который составляет 0,035% или менее. Содержание P предпочтительно составляет 0,032% или меньше, а более предпочтительно 0,030% или меньше. Обратите внимание, что, хотя предпочтительно, чтобы содержание P было уменьшено в максимально возможной степени, то есть, хотя содержание может составлять 0%, экстремальное снижение содержания P приведет к увеличению затрат во время производства материала. . Следовательно, содержание P предпочтительно составляет 0,0005% или более, а более предпочтительно — 0.0008% и более.

S: 0,0030% или менее

Подобно P, S содержится в виде примеси и выделяется во время затвердевания во время сварки, снижает температуру плавления остаточной жидкой фазы и увеличивает склонность к растрескиванию при затвердевании. Кроме того, подвергаясь сегрегации по границам зерен в термическом цикле последующего сварочного прохода после затвердевания, S также увеличивает склонность к растрескиванию при падении пластичности. Следовательно, для содержания S установлен верхний предел, равный 0.0030% или меньше. Содержание S предпочтительно составляет менее 0,0025% и более предпочтительно не более 0,0020%. Следует отметить, что, хотя предпочтительно, чтобы содержание S было уменьшено в максимально возможной степени, то есть, хотя содержание может составлять 0%, экстремальное уменьшение содержания S приведет к увеличению затрат во время производства материала. Следовательно, содержание S предпочтительно составляет 0,0001% или больше, а более предпочтительно 0,0002% или больше.

Следовательно, для содержания S установлен верхний предел, равный 0.0030% или меньше. Содержание S предпочтительно составляет менее 0,0025% и более предпочтительно не более 0,0020%. Следует отметить, что, хотя предпочтительно, чтобы содержание S было уменьшено в максимально возможной степени, то есть, хотя содержание может составлять 0%, экстремальное уменьшение содержания S приведет к увеличению затрат во время производства материала. Следовательно, содержание S предпочтительно составляет 0,0001% или больше, а более предпочтительно 0,0002% или больше.

Co: от 0,01 до 1,00%

Co — это элемент, повышающий стабильность аустенитной фазы и способствующий повышению сопротивления ползучести.Кроме того, влияние передачи энергии сегрегации P, S и тому подобного мало по сравнению с Ni и Mn, и, таким образом, можно ожидать эффекта уменьшения сегрегации во время затвердевания и уменьшения склонности к растрескиванию сварного шва. Однако, поскольку Со является дорогостоящим элементом, его чрезмерное содержание приводит к увеличению стоимости производства материала. Поэтому содержание Co устанавливается в диапазоне от 0,01 до 1,00%. Содержание Co предпочтительно составляет 0.015% или более, более предпочтительно 0,02% или более. Кроме того, содержание Co предпочтительно составляет не более 0,90% и более предпочтительно не более 0,80%.

Поэтому содержание Co устанавливается в диапазоне от 0,01 до 1,00%. Содержание Co предпочтительно составляет 0.015% или более, более предпочтительно 0,02% или более. Кроме того, содержание Co предпочтительно составляет не более 0,90% и более предпочтительно не более 0,80%.

Ni: от 9,0 до 11,5%

Ni является важным элементом для обеспечения стабильности аустенитной фазы во время использования в течение длительного периода. Однако Ni является дорогостоящим элементом, и его содержание в большом количестве приводит к увеличению стоимости производства материала. Поэтому содержание Ni устанавливается в пределах 9.От 0 до 11,5%. Содержание Ni предпочтительно составляет 9,2% или более, а более предпочтительно — 9,5% или более. Кроме того, содержание Ni предпочтительно составляет не более 11,2% и более предпочтительно не более 11,0%.

Cr: от 17,0 до 21,0%

Cr является важным элементом для обеспечения стойкости к окислению и коррозии при высоких температурах. Кроме того, Cr также образует мелкие карбиды и способствует обеспечению сопротивления ползучести. Однако содержание большого количества Cr снизит стабильность аустенитной фазы и, наоборот, ухудшит сопротивление ползучести.Поэтому содержание Cr устанавливается в диапазоне от 17,0 до 21,0%. Содержание Cr предпочтительно составляет 17,2% или более, а более предпочтительно — 17,5% или более. Кроме того, содержание Cr предпочтительно составляет не более 20,8% и более предпочтительно не более 20,5%.

Однако содержание большого количества Cr снизит стабильность аустенитной фазы и, наоборот, ухудшит сопротивление ползучести.Поэтому содержание Cr устанавливается в диапазоне от 17,0 до 21,0%. Содержание Cr предпочтительно составляет 17,2% или более, а более предпочтительно — 17,5% или более. Кроме того, содержание Cr предпочтительно составляет не более 20,8% и более предпочтительно не более 20,5%.

Nb: от 0,60 до 0,90%

Nb представляет собой элемент, который соединяется с C и / или N и выделяется внутри зерен в виде мелких карбидов, нитридов или карбонитридов и способствует повышению прочности на ползучесть и прочности на разрыв при высоких температурах.Однако, если они содержатся в избытке, большое количество карбонитридов будет выпадать в осадок и приведет к увеличению склонности к растрескиванию при релаксации напряжения. Кроме того, Nb затвердевает в процессе затвердевания металла сварного шва, снижает температуру плавления жидкой фазы и увеличивает склонность к растрескиванию при затвердевании. Поэтому содержание Nb устанавливается в пределах от 0,60 до 0,90%. Содержание Nb предпочтительно составляет 0,65% или более, предпочтительно 0,85% или менее.

Поэтому содержание Nb устанавливается в пределах от 0,60 до 0,90%. Содержание Nb предпочтительно составляет 0,65% или более, предпочтительно 0,85% или менее.

Ta: 0.От 001 до 0,100%

Ta представляет собой элемент, который, как и Nb, соединяется с C и / или N и выделяется внутри зерен в виде мелких карбидов, нитридов или карбонитридов и способствует повышению сопротивления ползучести и прочности на разрыв при высокой температуре. . Кроме того, Та обладает действием, которое задерживает начало осаждения и снижает растрескивание при релаксации напряжений за счет замены Та на Nb и растворения в нитридах или карбонитридах. Однако, если он содержится в избытке, Ta приводит к увеличению склонности к растрескиванию при релаксации напряжения.Поэтому содержание Та устанавливается в диапазоне от 0,001 до 0,100%. Содержание Та предпочтительно составляет 0,002% или более, и, в частности, когда желательно адекватно получить эффект задержки начала осаждения и снижения склонности к растрескиванию при релаксации напряжения, содержание Та более предпочтительно составляет 0,005% или более. Кроме того, содержание Та предпочтительно составляет не более 0,090% и более предпочтительно не более 0,080%.

Кроме того, содержание Та предпочтительно составляет не более 0,090% и более предпочтительно не более 0,080%.

N: от 0,01 до 0,15%

N делает аустенитную фазу стабильной, а также растворяется или выделяется в виде нитридов и способствует повышению жаропрочности.Однако, если он содержится в избытке, N образует большое количество осадков и приводит к снижению пластичности. Поэтому содержание N устанавливается в пределах от 0,01 до 0,15%. Содержание N предпочтительно составляет 0,02% или более, более предпочтительно 0,03% или более. Кроме того, содержание N предпочтительно составляет не более 0,14% и более предпочтительно не более 0,12%.

Al: 0,030% или менее

Если содержится большое количество алюминия, ухудшается чистота и снижается пластичность.Следовательно, содержание Al устанавливается равным 0,030% или менее. Содержание Al предпочтительно составляет 0,025% или меньше, а более предпочтительно 0,020% или меньше. Следует отметить, что, хотя нет особой необходимости устанавливать нижний предел для содержания Al, то есть, хотя содержание может составлять 0%, крайнее снижение приведет к увеличению стоимости производства материала. Следовательно, содержание Al предпочтительно составляет 0,0005% или больше, а более предпочтительно 0,001% или больше.

Следовательно, содержание Al предпочтительно составляет 0,0005% или больше, а более предпочтительно 0,001% или больше.

O: 0,020% или менее

O (кислород) содержится в виде примеси.Если содержание O чрезмерно, это приведет к ухудшению ударной вязкости и пластичности. Следовательно, содержание O составляет 0,020% или меньше. Содержание О предпочтительно составляет 0,018% или меньше, а более предпочтительно 0,015% или меньше. Следует отметить, что, хотя нет особой необходимости устанавливать нижний предел содержания O, то есть, хотя содержание может составлять 0%, экстремальное снижение приведет к увеличению стоимости производства материала. Следовательно, содержание O предпочтительно составляет 0,0005% или более, а более предпочтительно — 0.0008% и более.