как сделать компрессор своими руками

Компрессор в доме – вещь нужная, пусть для кого-то не каждый день, а самодельщик нуждается в нем постоянно.

Выбираем двигатель для компрессора

Оборудование

Конструкция компрессора

Приступаем к работе

Видео самодельного компрессора

Какой выбор компрессоров, пригодных для использования в домашних условиях, на сегодняшний день может предложить промышленность? Прямо скажем, ассортимент невелик, и к тому же предлагаемые образцы обладают массой недостатков, начиная от габаритов и веса и заканчивая уровнем шума.

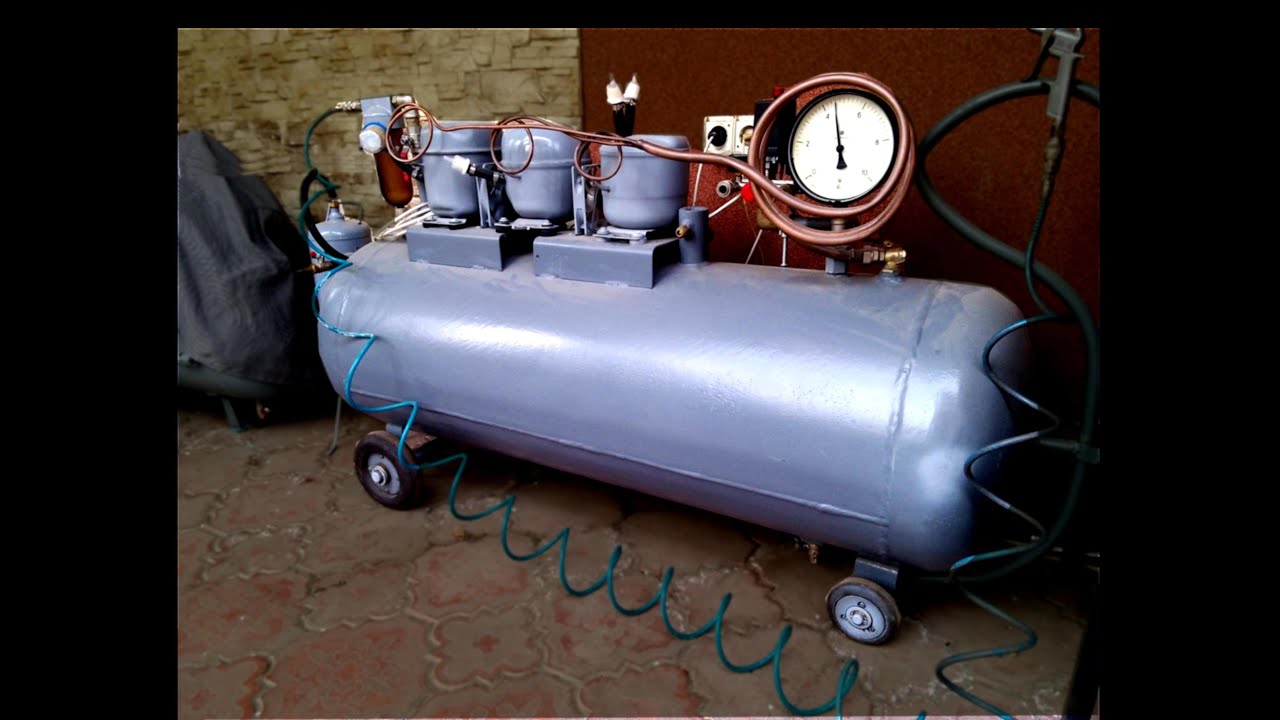

Готовый самодельный компрессор

Получается, что самодельный компрессор будет наилучшим решением проблемы с оборудованием домашней мастерской.

Выбор двигателя

На мой взгляд, лучшим выбором для двигателя домашнего компрессора можно назвать агрегат от бытового холодильника советской эпохи. Лично я делал себе два самодельных компрессора с такими агрегатами, один блок был вертикальный (не знаю марку), а второй от холодильника Юрюзань (горизонтально расположенный).

Один компрессор предназначался для питания аэрографа, а другой работал со скобозабивным пистолетом. Никаких проблем ни с тем, ни с другим агрегатами не было. Многие могут возразить, что у них небольшая производительность, по-моему, для дома больше и не нужно. Зато при работе такой аппарат практически не слышно.

Оборудование для компрессора

Помимо двигателя и непосредственно насосного агрегата для нормальной работы компрессору необходимы и другие комплектующие части. Чтобы сделать компрессор своими руками нам понадобятся:

- Основание для всей конструкции;

- Воздушный ресивер;

- Фильтры и влагоотделитель;

- Соединительные шланги или трубки;

- Редуктор и манометр;

- Пусковая аппаратура двигателя;

Конструкция самодельного компрессора

Основание, оно же рама, может иметь какую угодно конструкцию и быть сделанным из любого подручного материала.

Например, можно использовать в качестве основы лист толстой фанеры или ДСП требуемых размеров, и разметить все узлы компрессора так, чтобы был обеспечен свободный доступ ко всем его частям.

В принципе, конструкция основания и его материалы ограничиваются только фантазией разработчика, у меня, например один из компрессоров был вообще без рамы (ниже опишу, как сделать).

В качестве ресивера чаще всего изобретательный народ использует старые ресиверы от тормозной системы КамАЗа, очень удобная вещь, есть все необходимые резьбы для штуцеров и клапан для слива конденсата. Как вариант можно применить старый пенный или углекислотный огнетушитель (лучше несколько последовательно включенных).

С таким ресивером придется немного поработать – вварить трубки и втулки для присоединения всей остальной системы.

Воздушные фильтры и влагоотделитель лучше всего использовать промышленного производства, по цене конечно дороговато (хороший комплект сейчас стоит от 3000), но качество стоит этих денег.

Изготовить воздушный компрессор своими руками без соединительных шлангов или трубок не получится. По личному опыту могу сказать, что кислородные шланги (от сварки) показывают очень хорошие результаты, недостаток один – приличная масса, а, следовательно, аэрографом работать неудобно, для него лучше использовать стандартный спиральный шланг.

С пусковой аппаратурой все понятно, используется штатное пусковое реле двигателя, добавляется только выключатель. Удобнее использовать ножную клавишу, тогда при работе руки остаются свободными.

Работа над компрессором

Расскажу, как сделать компрессор на своем примере. Началось с того, что попробовал использовать для аэрографа маленький компрессор для накачивания колес из тех, что имеются в продаже. Остался недоволен его показателями и взялся за работу.

Забрал у тещи старый холодильник, вынул из него агрегат с проводкой, остальное выбросил. Мотор зачистил шкуркой и заново выкрасил краской из баллончика, затем пошел на строительный рынок. Там подобрал кусок кислородного шланга, приобрел подходящие хомуты и выключатель.

После этого отправился к приятелям в часть и стал обладателем нового камазовского ресивера. Принес все это добро домой и начал творить нехитрую конструкцию.

Чтобы не делать раму, решил использовать ресивер в качестве основы всего компрессора. Для этого сначала вырезал из ватмана и подогнал по месту крепления под двигатель и опоры для ресивера. После того как все было готово, вырезал из стали толщиной 1,5 миллиметра детали согнул их и приварил к ресиверу. Таким образом, получился аналог заводского компрессора.

Для этого сначала вырезал из ватмана и подогнал по месту крепления под двигатель и опоры для ресивера. После того как все было готово, вырезал из стали толщиной 1,5 миллиметра детали согнул их и приварил к ресиверу. Таким образом, получился аналог заводского компрессора.

Дальше все просто – на подушках установил насосный агрегат и подключил всю электрику. Затем занялся пневматикой, на входной патрубок компрессора через отрезок шланга прикрепил топливный фильтр от Жигулей (впоследствии заменил его спаянным из проволоки каркасом, обтянутым тонким поролоном).

В резьбовую втулку ресивера вкрутил переходник для подающего шланга и соединил его с выходной трубкой насоса, в противоположную втулку встал блок влагоотделителя с редуктором и манометром, к которому прикручен газовый кран с разъемом для подключения шланга аэрографа. Попробовал – все замечательно работает, нареканий нет.

Маленький совет тем, кто соберется делать компрессор из холодильника своими руками – включите между компрессором и ресивером обратный клапан, нагрузка на мотор существенно снизится.

Удачи вам!

Как сделать компрессор для покраски своими руками

Гусевский Андрей АнатольевичБытовые компрессоры для покраски

Бытовые компрессоры для покраски есть в большом количестве в сетях розничной торговли. Хотя стоит сказать, что их цена довольно высокая и зависит от производителя и его мощности.

Сегодня мы расскажем, как сделать компрессор для покраски в домашних условиях своими руками. В этом случае его цена будет не значительной, так же будет приведена инструкция в которой вы сможете посмотреть фото и видео и сделать все достаточно быстро и правильно.

В этом случае его цена будет не значительной, так же будет приведена инструкция в которой вы сможете посмотреть фото и видео и сделать все достаточно быстро и правильно.

Содержание статьи

Изготавливаем в домашних условиях

Для начала надо сделать правильный выбор компрессора для покраски. Это будет зависеть от объемов выполняемой работы. Если вы будете его применять в коммерческих целях и на этом зарабатывать деньги, тогда стоит его сделать более мощным.

Внимание: Чем выше мощность компрессора тем и выше его цена. Но если вы будете делать покраску машин или других не больших конструкций, тогда стоит остановиться на среднем диапазоне мощности.

Что понадобится и принцип работы

Мы будем собирать воздушный компрессор для покраски, беря за основу обычную камеру от транспортного средства/авто.

Для сборки самодельного компрессора нам понадобятся:

- Камера транспортного средства/авто. Она будет играть в нашем агрегате роль ресивера.

- Насос, лучше использовать его с устройством – манометром.

- Ремонтный комплект.

- Шило для комфортной работы.

Теперь после подготовки всех частей мы можем начать сбор станции:

- Первым этапом мы смотрим, не пропускает ли камера воздух, нет отверстий и пор в ней. Производим ее накачку. Если в процессе обнаружили разгерметизацию нашего объекта, то можно наклеить заплатки на нужные места, либо произвести лечение резиной сырого состояния.

- Следующим шагом в ресивере делаем дыру. Для этих манипуляций нам и понадобится шило. Далее туда кладем сосок от камеры, он будет выполнять роль выхода струи воздуха при работе нашего устройства.

- Факультативный штуцер мы приделываем и приклеиваем. Как раз для данной цели мы первоначально и заготовили наш ремонтный комплекс. Потом мы присоединяем сам штуцер. Чтобы убедиться, что воздух нормальным образом покидает емкость, нужно просто открутить ниппель.

- Однако сам ниппель, установленный на камере мы трогать не будем, его роль будет заключаться в выполнении функции клапана, а также поддерживания необходимого уровня потока давления. Чтобы узнать объем давления, мы должны распылить красочный материал на поверхность. Если эмаль на металл кладется равномерными слоями, значит наша работа выполнена правильно и на высоком уровне.

- Также определить уровень давления нам может помочь и манометр. Даже после включения аэрографа давление должно быть также равномерным.

Сам процесс сборки самодельного компрессора для покраски относительно простой и не требует особых знаний и умений, однако его комфортность и удобство начинает сразу же ощущаться. Намного проще осуществлять красочные работы с помощью аэрографа, чем использовать баллон.

Внимание: К последним советам можно добавить, что нужно внимательно следить, чтобы в камеру транспортного средства никоим образом не попадали потоки пыли или жидкости.

Если эти элементы все же туда проберутся, то придется готовить краску для работы заново. При правильной работе компрессора он будет служить длительный промежуток времени, однако при возможности и желании воздух стоит накачивать в автоматическом режиме, это намного удобнее и проще.

При правильной работе компрессора он будет служить длительный промежуток времени, однако при возможности и желании воздух стоит накачивать в автоматическом режиме, это намного удобнее и проще.

Собираем компрессор своими руками на полупрофессиональном уровне

Существует возможность собрать такой агрегат, который по своим свойства никак не будет проигрывать специальным компрессорам от ведущих разработчиков. За основу мы будем брать обычный холодильник.

Для выполнения работы понадобится ряд запчастей и агрегатов, а именно: ресивер, фильтр, разнообразные переходники, масло, переключатели и другие части, с которыми мы познакомимся далее. Рассмотрим сам принцип работы данного агрегата.

Принцип работы самодельного компрессора

- Чтобы делать процесс намного проще, движком нашего агрегата будет выступать компрессор от обычного холодильника, который был произведен в Советском Союзе. Несомненным плюсом является присутствие реле нагнетательной установки. Отечественные холодильники обладают большим уровнем давления, чем их зарубежные аналоги, что является важным преимуществом.

После того как был вынут блок, его необходимо подготовить к эксплуатации, нужно произвести чистку от слоя коррозии.

После того как был вынут блок, его необходимо подготовить к эксплуатации, нужно произвести чистку от слоя коррозии. - Для таких работ используем преобразователь коррозии, чтобы реакции окисления прекратили осуществляться. Так мы произвели подготовительную работу моторчика.

Сделав все необходимые подготовительные мероприятия, мы можем начать производить смену масла. Ведь если особо не лукавить, то почти никакая холодильная установка за долгие годы непрерывной эксплуатации никогда не подвергалась смене масла. Такое решение оправдывает себя, так при данных работах наш механизм защищен от внешнего воздуха в полном объеме.

- Для смены масла мы берем материал из полусинтетики. Он по своим свойствам ничем не отличается от масла компрессора и содержит нужные нам добавки.

- Вторым шагом, мы должны отыскать на нашем компрессоре три трубочки, две из них будут находиться в открытом состоянии, вторая в запаянном состоянии. В работе нашей установки первый две трубочки будут служить для нагнетания воздуха в разные стороны (он будет входить и выходить).

Чтобы определить ход воздушных масс, нужно включить нашу нагнетательную установку в сеть. Далее мы внимательно смотрим, где воздух всасывается, а в каком месте он наоборот покидает наш агрегат.

Чтобы определить ход воздушных масс, нужно включить нашу нагнетательную установку в сеть. Далее мы внимательно смотрим, где воздух всасывается, а в каком месте он наоборот покидает наш агрегат. - Трубка, которая находится в запаянном состоянии, будет выполнять роль смены масла. Отсюда мы должны избавиться от ее закрытой части. Для таких работ мы можем взять обычный надфиль, производим спил по окружности трубочки. Обращаем внимание, чтобы кусочки стружки и металлическая пыль не оказались внутри нагнетательной установки.

- Далее мы отламываем заднюю часть трубочки и производим слив масла в специальную тару. Это делается для того, чтобы определить последующий объем следующего залития. При помощи шприца мы в небольшом количестве производим ввод нового полусинтетического масла.

- Когда ввели новое масло, важно заглушить весь механизм смазки движка. Мы должны подобрать винтик, предварительно обмотав его лентой, и осуществляем его закручивание в трубочку. Нужно помнить, что из задней части этой трубки иногда будет вытекать небольшое количество полусинтетического масла.

Чтобы этого избежать, для работы нам понадобится специальный маслоотделитель.

Чтобы этого избежать, для работы нам понадобится специальный маслоотделитель. - Когда мы успешно выполнили предыдущие этапы сборки, мы может приступать к следующим шагам создания нашей нагнетательной установки. Работа начинается с крепления на ложе из дерева движка с реле. Это нужно сделать таким образом, чтобы он был как на раме.

- Такие мероприятия необходимо производить, так как реле нагнетательной установки очень чувствительно к положению в пространстве. Действия должны быть точными, так как от правильной настройки будет зависеть в будущем верное функционирование режимов работы компрессора.

Воздушная емкость

Где взять воздушную емкость? Для таких целей нам понадобится баллончик, который используется в огнетушителях. Все это ставится в зависимость от того, что они обладают высокой прочностью на оказываемое на них давление, в качестве навеса они идеальны.

Итак:

- В качестве базиса берем огнетушитель под маркой ОУ-10. У него десятилитровый объем воздуха и высокий уровень прочности к испытуемому воздействию давления. Мы откручиваем запорный механизм, далее устанавливаем переходное устройство.

- Если попадаются следы ржавчины, то от нее нужно в оперативном режиме избавиться, используя преобразователь коррозии. Помещаем вышеуказанную жидкость внутрь баллончика и начинаем взбалтывать его.

- После того как ржавчина удалена и следов ее почти не осталось, мы приделываем крестовину. В ходе этих работ мы создали две важные запчасти для будущей нагнетательной установки.

Осуществляем сборку

Чтобы детали не мешали друг другу, их нужно сразу установить на основе. Для ее изготовления берем доску, там будет крепиться и сам движок будущей нагнетательной установки и частей огнетушителя.

- Специальные шпильки в форме резьбы мы используем для установки движка на деревянный базис.

Шпильки просовываем в заранее сделанные дырочки. Гайки как никогда будут кстати. Также нужно просверлить отверстие и для крепления огнетушителя. Другие листы прикрепляются при помощи саморезов к нашей основе из дерева.

Шпильки просовываем в заранее сделанные дырочки. Гайки как никогда будут кстати. Также нужно просверлить отверстие и для крепления огнетушителя. Другие листы прикрепляются при помощи саморезов к нашей основе из дерева. - Ставим ресивер на вертикальный уровень, нам понадобится три листа фанеры для таких целей. В одной фанере делает дырочку для крепления баллончика. Другие листы мы прикрепляем саморезами. Склеиваем их с листом ресивера.

- Заранее выдалбливаем в базисе из дерева отверстие под ресивер и его нижнюю часть. В конце, чтобы установка могла перемещаться, мы соберем обычные колеса от обычной мебели, которые прикрепляются к основанию.

- Как только мы закончили вышеуказанные работы по сбору, нам необходимо обеспечить защитные функции нашей установки от пылевого потока. Для этих целей понадобится бензиновый фильтр, который обычно играет роль грубой фильтрации. Его задача стать воздухозаборником в нашей нагнетательной установке.

- Далее мы берем резиновый шланг и трубку компрессора.

На входе компрессора низкий уровень, об этом важно помнить, т.е. увеличение контактирующих свойств при помощи хомутов нам не понадобится.

На входе компрессора низкий уровень, об этом важно помнить, т.е. увеличение контактирующих свойств при помощи хомутов нам не понадобится. - Т.е. нами уже сделана входная фильтрационная система для нашего компрессора. На выходе установки прикрепляем маслоотделитель, который будет защищать устройство от проникновения частей пылевого потока. Также нам будет нужен фильтрационный механизм питания. Так как уровень давление на выходе системы имеет высокие показатели, то здесь нам будет нужны хомуты автотранспортного средства.

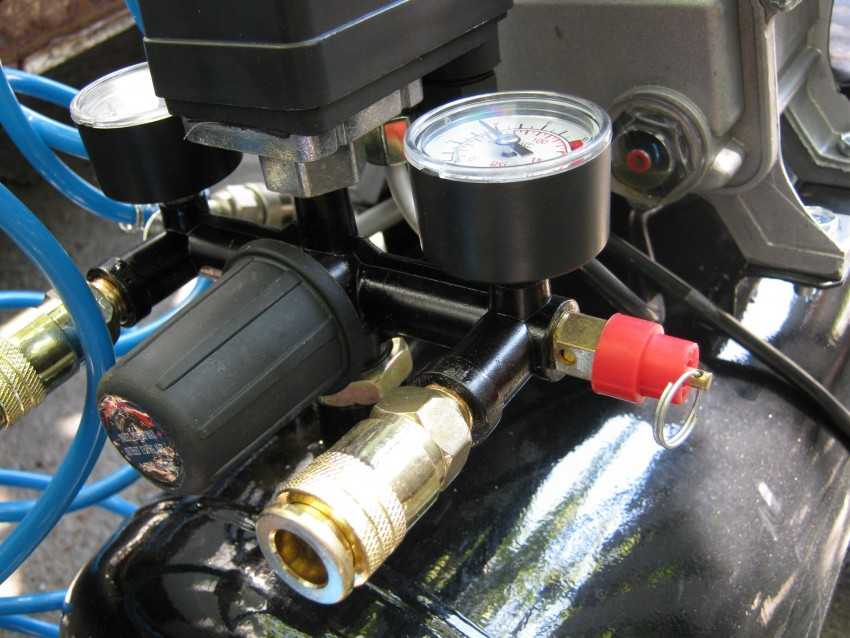

- Теперь мы плавно подобрались до фильтра маслоотделителя. Мы производим его ввод в работу, соединяя его с входной частью редуктора. Редуктор служит для развязки и выходной части компрессора, т.е. в выходную часть мы осуществляем вкручивание крестовину слева, с правой же стороны мы приделываем манометр (так мы будем следить за уровнем давления). На верхней части крестовины крепим реле регулирования.

- Реле регулирования позволяет производить регулировку уровня высоты нагнетаемого давления, а также при необходимости закрывать питание в компрессоре.

- При помощи этих запчастей мы будем включать в работу нашу нагнетательную установку, если уровень давления будет находиться на низком уровне и наоборот выключаться, если параметры резко поднялись вверх.

- Чтобы настроить уровень рекомендуемого давления компрессора нужно использовать пружинки реле, их две штуки. Пружина, размер которой больше всего, служит для создания давления на низком уровне, маленькая пружинка для максимального давления, также она служит для регулировки отключения установки.

- РМ5 изначально собирались для водоснабжения, они представляют собой простые выключатели из двух контактов. Один контакт в нашем варианте создан для работы в сети, где напряжение находится на уровне двести двадцать вольт, другой же контакт работает на связь с нагнетательной установкой.

- Питание мы делаем через тумблер для соединения со вторым входом с нагнетательной установкой. Если в нашей цепи тумблер уже в наличии, мы имеем право быстрыми темпами произвести выключение системы.

Само собой разумеющееся все контакты должны быть правильным образом запаяны и произведена их изоляция. Теперь мы со спокойной душой можем покрасить наш компрессор и начинать пробовать красить с помощью него.

Следим за давлением системы

Теперь, когда наша установка готова, настало самое время проверить, как она работает или произвести ряд тестов. Подсоединяем аэрограф или краскопульт. Не трогая сам тумблер, подключаем нашу систему к электрической энергии.

- Реле мы ставим на минимально возможный уровень давления и осуществляем соединение нагнетательной установки с электричеством. Смотрим на показатели и характеристики на манометре, следим за уровнем подаваемого давления. После того как мы выяснили, что реле выключает движок компрессора, смотрим на контакты и их свойства герметичности.

- Чтобы выяснить герметичность, используем обычный раствор из мыла. Если вся установка успешно прошла все испытания, то мы должны обязательно удалить воздух ниже уровня для запуска всего механизма нагнетательного агрегата.

Если уровень давления достигает нужных пределов, то реле производит пуск самой системы компрессора. Если все работает нужным образом, мы может начать красочные работы.

Если уровень давления достигает нужных пределов, то реле производит пуск самой системы компрессора. Если все работает нужным образом, мы может начать красочные работы. - Чтобы красить металлические поверхности и основания, первоначально саму основу для работ готовить нет необходимости. От нас лишь требуется сделать необходимый уровень давления на нашей нагнетательной установке.

- Такие тестирования дают нам шанс замерить те нужные технические характеристики, который позволят класть слои краски равномерно. Также необходимо помнить, что такие красочные работы производились на минимуме работы нагнетательной установки.

Вместо вывода

После выполнения всех вышеуказанных работ и ввода нашей нагнетательной установки в работу мы можем подвести первые итоги. Таким образом, сам процесс сбора компрессора не составляет особого труда для всех собственников автотранспортных средств, особых знаний и умений здесь вовсе не нужно.

- Глупо не говорить о том, что второй тип компрессора выходит намного сложнее в плане его сборки и наличия необходимых запчастей и материалов.

Однако из – за давления в автоматическом режиме и особой системы запуска всего нагнетательной установки, такой компрессор наиболее удобен и приятен в работе.

Однако из – за давления в автоматическом режиме и особой системы запуска всего нагнетательной установки, такой компрессор наиболее удобен и приятен в работе. - Также вам не нужно будет следить за ресивером. Данная установка может быть использована также для покраски ворот в помещении или иных поверхностей.

Внимание: Компрессор для покраски самому сделать не сложно, важно еще и делать его регулярное обслуживание. Особенно часто он выходят со строя по причине не замены масла. Поэтому следите за его качеством в первую очередь.

Как выбрать компрессор для покраски вы теперь знаете и сможете все сделать самостоятельно. Обратите внимание на герметичность стыков и тогда компрессор будет служить вам долго.

Как сделать воздушный компрессор своими руками из газового баллона

Я решил изготовить в домашних условиях компрессор высокого давления своими руками. При изготовлении компрессора нужно будет приваривать детали, соединять фитинги и сам процесс требует много времени. Перечня фитингов, которые я использовал, я не дам, так как ваш проект наверняка будет отличаться, и, возможно, ваше исполнение потребует иных компонентов. Я дам только самые основные компоненты из чего можно сделать мощный компрессор.

Перечня фитингов, которые я использовал, я не дам, так как ваш проект наверняка будет отличаться, и, возможно, ваше исполнение потребует иных компонентов. Я дам только самые основные компоненты из чего можно сделать мощный компрессор.

Список материалов:

- Газовый баллон 100 литров (по желанию – еще один)

- Двигатель компрессора

- Электродвигатель 120/220 В

- Полосовая сталь 7,62 см

- П-образный стальной профиль 25 см и длиной 81 см

- Воздушный выключатель

- Односторонний воздушный клапан

- Клапан слива воды из баллона

- Разнообразные фитинги для медных и газовых труб

- Мастика для заделки стыков труб

- Манометр

- Регулятор подачи воздуха

Инструкция как собрать компрессор своими руками:

Газовый бак, который вы будете переделывать, должен быть пуст и просушен в течение нескольких месяцев, чтобы исключить возможность взрыва при сварочных работах.

Возьмите стальную полосу 7,62 см и толщиной 6 мм, согните с двух сторон под углом 90°, вам понадобятся две таких детали.![]() Длина стальной полосы зависит от высоты, на которую вы хотите поднять баллон. Я взял полосу 66 см, среднюю часть сделал 30 см, боковые части соответственно по 18 см, это ножки.

Длина стальной полосы зависит от высоты, на которую вы хотите поднять баллон. Я взял полосу 66 см, среднюю часть сделал 30 см, боковые части соответственно по 18 см, это ножки.

Приварите ножки к пропановому баку спереди и сзади, выровняйте их относительно друг друга. Поставьте его на пол, он должен стоять на ножках ровно.

Затем возьмите 25 см-вый профиль и поставьте его на пропановый баллон сверху. С заднего конца положите двигатель компрессора, с переднего – электродвигатель, приводной ремень не должен провисать. На профиле отметьте места для монтажных отверстий, просверлите их. Вставьте в отверстия болты и наденьте на них гайки.

Теперь переверните профиль. С нижней стороны отверстий приварите гайки. Когда приварите гайки, вытащите болты из отверстий. Поставьте профиль сверху, как раз над ножками, профиль должен лежать на поверхности ровно.

Теперь приварите его. В днище вам нужно прорезать отверстие по размеру гнезда одностороннего клапана. Теперь приварите гнездо в отверстие, шов должен быть герметичным.

Переверните вверх ногами. На передней части днища (где расположена стойка) просверлите отверстие под фитинг, через которое будете сливать конденсат. Нарежьте отверстию резьбу. Установите фитинг и запорный клапан. Переверните баллон и установите на места двигатель компрессора и электромотор. Вам нужно провести воздушную трубку подачи воздуха с односторонним клапаном от компрессора к задней части конструкции.

Я подключил двигатель 120/220В и включил в сеть 220 В. У двигателя большое начальное потребление тока и при включении в сеть 120 В может вырубить автоматы.

В основном, компрессор уже готов. Теперь вам нужно продумать выпуск воздуха. В резьбовое отверстие, куда вкручивался родной вентиль, вам нужно вкрутить переходной фитинг, оттуда уже можете ставить фитинги по своему усмотрению.

Обязательно нужно установить реле давления. Я подключил реле давления к питанию и к электромотору. Я установил отключение реле при давлении 7,4 атмосферы. Перед реле нужно будет установить клапан сброса давления. Я установил Т-образный переходник для отвода воздуха в дополнительный 100 л баллон, на него также установил воздушное реле. Все стыки труб должны быть промазаны мастикой. Сейчас при включении в сеть он должен начать наполняться воздухом.

Я установил Т-образный переходник для отвода воздуха в дополнительный 100 л баллон, на него также установил воздушное реле. Все стыки труб должны быть промазаны мастикой. Сейчас при включении в сеть он должен начать наполняться воздухом.

Примечание

Этот проект при своей достаточной простоте требует тщательного планирования. Той инструкции, что здесь дана, должно хватить для того, чтобы вы могли продумать и сделать свой компрессор.

Самое сложное – не проварить корпус насквозь. сначала соберите из фитингов черновой вариант подключения, чтобы убедиться, что у вас получится именно то, чего вы хотели. Фотографии помогут вам разобраться в основных моментах самодельного воздушного компрессора.

Компрессор для покраски и какие они бывают.

В настоящее время имеются различные виды компрессоров для покраски и не только, но самые распространённые, которые используются как в профессиональных кузовных мастерских, так и в обычных гаражах некоторых гаражных умельцев — это поршневой компрессор, роторно-лопастной и винтовой компрессор. В этой статье мы рассмотрим основные типы компрессоров, принцип их работы и их основные отличия друг от друга. А так же возможность изготовления компрессора своими руками.

В этой статье мы рассмотрим основные типы компрессоров, принцип их работы и их основные отличия друг от друга. А так же возможность изготовления компрессора своими руками.

Компрессор очень нужная и полезная вещь не только в профессиональной мастерской, но и в любом гараже. Ведь он позволяет иметь источник сжатого воздуха не только для покраски всего и вся, но и для большинства других операций, например: пескоструй, продувка деталей от пыли и грязи, обеспечения сжатым воздухом пневмо-инструмента, который в большинстве случаев удобнее и эффективнее электроинструмента, или просто для накачки шин.

Перечисленные виды работ с использованием компрессора далеко не все, и он просто необходим большинству авто или мотомастерских, или просто гаражным мастерам, автолюбителям, любящим всё делать своими руками.

Некоторые компрессоры бывают с приводом от дизельного двигателя и предназначены для работ на выезде, например для пескоструя какого нибудь крупного объекта (гаража, цистерны). Но большинство промышленных компрессоров всё же работают от электропривода (380 или 220 вольт), так как электричество всё же дешевле топлива . И при покупке, величина вольтажа является первым важным пунктом.

Но большинство промышленных компрессоров всё же работают от электропривода (380 или 220 вольт), так как электричество всё же дешевле топлива . И при покупке, величина вольтажа является первым важным пунктом.

Органы управления различных компрессоров, тоже различаются и по своему устройству и сложности, и бывают от самых простых ручных, до полностью автоматических систем, которые умеют изменять частоту вращения ротора двигателя, в соответствии с нужной величиной подачи воздуха.

При производстве большинства компрессоров, их комплектуют воздушным баллоном (ресивером), который требуется для обеспечения нужного запаса воздуха, чтобы поддерживать постоянную производительность компрессора. Ресивер нужен ещё и для того, чтобы справиться с любым резким увеличением потребности подачи воздуха, ну и для сглаживания любых импульсов (скачков) при подаче воздуха.

На большинстве моделей, заслуживающих внимания, установлена ещё и система осушения воздуха (влагоотделитель) для удаления влаги из подаваемого воздуха, или система кондиционирования воздуха. Так же на большинстве нормальных моделей имеется и маслоотделитель, не допускающий попадание масла в подаваемый воздух. Все эти компоненты можно найти в продаже отдельно, и дополнить любой самодельный компрессор (о нём ниже в тексте), или заводской (ели на нём чего то нет). Рассмотрим основные типы компрессоров ниже.

Так же на большинстве нормальных моделей имеется и маслоотделитель, не допускающий попадание масла в подаваемый воздух. Все эти компоненты можно найти в продаже отдельно, и дополнить любой самодельный компрессор (о нём ниже в тексте), или заводской (ели на нём чего то нет). Рассмотрим основные типы компрессоров ниже.

Поршневой компрессор.

Поршневые компрессоры являются самыми распространёнными и большинство их дешевле компрессоров других типов (о которых ниже). Подача воздуха в них осуществляется за счёт одного или нескольких поршней и клапанов. Каждый цилиндр поршневого компрессора осуществляет ход впуска воздуха, а затем комбинированный ход сжатия — выпуска воздуха.

Как показано на рисунке 1, при движении поршня вниз в цилиндре, при ходе впуска, воздух под низким давлением засасывается поршнем в цилиндр, через открытый впускной клапан. Далее при движении поршня в цилиндре вверх (на ходе сжатия, при котором и впускной и выпускной клапана закрыты) воздух начинает сжиматься.

Когда давление воздуха достигает необходимой величины, выпускной клапан открывается, и сжатый воздух устремляется из цилиндра по трубопроводу в воздушный ресивер, где он накапливается в необходимом количестве (зависит от объёма баллона) и до нужного давления (нужное давление на некоторых моделях можно регулировать).

Роторно-лопастной компрессор.

Устройство и работа роторно-лопастного компрессора

А — ротор, В — корпус ротора, С — лопасть, D — впускной воздушный канал, E — камера сжатия, F — впускной масляный канал, G — выпуск воздуха-масла, H — маслоотделитель.

Более производительный и как правило более дорогой роторно-лопастной компрессор. Его устройство показано на рисунке 2. Он состоит из ротора А, с несколькими лопастями (чаще 8 лопастей). Ротор с лопастями вращается в цилиндрическом корпусе, и ось вращения вала ротора, смещена относительно осевой линии корпуса.

Когда вал ротора компрессора начинает вращаться, лопасти относительно стенок корпуса (там где смещение) образуют камеры (буква Е на рисунке 2).![]() При этом воздух начинает втягиваться через впускное отверстие D в камеры, которые при вращении ротора уменьшаются в объёме.

При этом воздух начинает втягиваться через впускное отверстие D в камеры, которые при вращении ротора уменьшаются в объёме.

При этом воздух сжимается и далее уже под давлением выходит через выпускное отверстие G, которое расположено в том месте, где камеры имеют самый маленький размер и воздух там максимально сжимается, и далее через маслоотделитель Н воздух поступает в ресивер.

При вращении ротора, его лопасти С перемещаются в его тонких и точно выполненных пазах (то внутрь паза, то наружу), и лопасти плавно перемещаются в этих пазах благодаря масляной плёнке, от которой лопасти и пазы к тому же меньше изнашиваются.

В таких компрессорах как правило не требуются уплотнительные манжеты, так как лопасти при вращении ротора сами уплотняются относительно стенок корпуса ( от действия центробежной силы и масляной плёнки). Ещё одна особенность устройства таких компрессоров, это то, что масляный поддон располагается на выпускной стороне, и от этого высокое давление старается прогнать масло вдоль краёв лопастей, на сторону низкого давления.

Это способствует постоянному присутствию масла в трущихся частях, и к тому же помогает охлаждать сжатый воздух. После сжатия воздуха, масло отделяется маслоотделителем, и на выходе выходит чистый воздух.

Винтовой компрессор.

Винтовой компрессор самый сложный в изготовлении, так как его детали изготавливаются с очень точными допусками и такие компрессоры ещё имеют целый ряд встроенных дополнительных систем, которые позволяют получить холодный и сухой сжатый воздух на выходе.

Схема работы винтового компрессора/

1 — воздушный фильтр, 2 — винтовая пара в корпусе, 3 — регулятор всасывания, 4 — маслоотделительный элемент, 5 — магистраль продувки, 6 — первичный маслоотделитель, 7 — выпускной трубопровод, 8 — масляный радиатор, 9 — масляный фильтр, 10 — охладитель выпускаемого воздуха, 11 — вентилятор охлаждения, 12 — выходной воздушный патрубок.

К тому же винтовые компрессоры тише работают и меньше страдают от вибрации, чем другие типы компрессоров. Типовую схему винтового компрессора можно рассмотреть на рисунке 3, а устройство его роторов показано на рисунке 4 и 5. Основными деталями являются два находящихся в постоянном зацеплении винтовых ротора А и В (см. рисунок 4 и 5), которые очень точно и с минимальными зазорами установлены в точно изготовленном корпусе.

Типовую схему винтового компрессора можно рассмотреть на рисунке 3, а устройство его роторов показано на рисунке 4 и 5. Основными деталями являются два находящихся в постоянном зацеплении винтовых ротора А и В (см. рисунок 4 и 5), которые очень точно и с минимальными зазорами установлены в точно изготовленном корпусе.

Один из роторов — охватываемый B, чаще всего имеет четыре винта (винтовых зуба), а охватывающий ротор A снабжается шестью винтовыми канавками, которые имеют почти такой же внутренний профиль, как наружный профиль лопастей охватываемого ротора (см. рисунки 4 и 5). При работе такого компрессора, охватываемый ротор приводится во вращение с помощью электромотора. А охватывающий ротор приводится во вращение с помощью лопастей охватываемого ротора, через разделяющую их воздушно-масляную прослойку (подушку).

При работе масло впрыскивается в воздух, на входе его в корпус роторов, и при этом масло обеспечивает одновременно и уплотнение между роторами и корпусом и к тому же смазку этих деталей. При сжатии воздуха выделяется много тепла, и масло здесь играет роль охлаждающей жидкости и естественно сильно нагревается, поэтому для его охлаждения предусмотрен масляный радиатор 8 (см. рисунок 3).

При сжатии воздуха выделяется много тепла, и масло здесь играет роль охлаждающей жидкости и естественно сильно нагревается, поэтому для его охлаждения предусмотрен масляный радиатор 8 (см. рисунок 3).

При работе воздух сильно сжимается между лопастями (зубьями и канавками) обоих роторов, и в кончики зубьев охватываемого ротора встроены уплотнительные полоски, которые позволяют при работе повысить герметичность сопрягаемых деталей.

Если говорить проще, то охватывающий ротор и корпус играют роль цилиндра, а охватываемый ротор в этом цилиндре выполняет роль поршня, который сжимает воздушно-масляную смесь. При вращении обоих роторов, выпускное отверстие открывается и смесь сжатого воздуха с маслом выходит из корпуса роторов и поступает в систему маслоотделения, где масло отделяется от воздуха.

После выхода из маслоотделителя воздух поступает по трубопроводу в охладитель воздуха (радиатор с вентилятором), и далее поступает в систему влагоотделения (влагоотделитель), и после неё чистый воздух выходит в ресивер.

Выбор компрессора.

Сейчас в продаже огромный выбор различных компрессоров от самых простых, дешёвых и ненадёжных (с пластиковыми поршнями) до самых качественных дорогих моделей. Естественно хороший качественный инструмент не может быть дешёвым, на это простое правило следует опираться и при выборе компрессора.

Перечислять множество моделей, от дешёвых китайских до дорогих европейских или американских, здесь нет смысла, так как можно в любой момент зайти на один из тысяч сайтов-продажников компрессоров какой нибудь фирмы, и подробно ознакомиться с их моделями, которых в интернете тьма.

При выборе компрессора следует учитывать, что каждый пневматический инструмент, в том числе и распылители для покраски, требуют определённого расхода воздуха, при определённом давлении. Расход воздуха выражается в литрах в минуту и производительность компрессора тоже, а давление, которое выдаёт компрессор, выражается в килограммах на квадратный сантиметр (кг/см²), или барах (бар).

При выборе компрессора следует учитывать, что его производительность и ёмкость ресивера (баллона), должна с запасом удовлетворять расход воздуха, который будут потреблять все инструменты в мастерской. И суммарная потребность рассчитывается сложением всех запросов на подачу воздуха. При этом следует учесть, что по мере накопления средств и расширения мастерской, впоследствии могут быть добавлены дополнительные пневмо-инструменты или станки.

Следует учесть и то, что между номинальной производительностью компрессора и его действительной подачей воздуха, может быть существенная разница. При этом так же следует учитывать и объём ресивера, но как правило больший объём никогда не помешает. Но здесь важно, чтобы он был не слишком завышен.

Ну а если в вашей мастерской, кроме мелкого пневмо-инструмента, вы желаете ещё установить и пневмо-станки — например пневмо-молоток, или пескоструйный аппарат, которые требуют значительного расхода воздуха, то тогда следует приобретать компрессор с большой производительностью (не менее 500 литров в минуту), который стоит достаточно дорого. К тому же большинство больших компрессоров (с большой производительностью) рассчитаны на 380 вольт, и для установки в обычном гараже с сетью 220 вольт, они естественно не подойдут.

К тому же большинство больших компрессоров (с большой производительностью) рассчитаны на 380 вольт, и для установки в обычном гараже с сетью 220 вольт, они естественно не подойдут.

Можно конечно перевести их на 220 вольт с помощью конденсаторов (об этом читаем тут), но при этом следует учесть, что мотор потеряет около 30 — 40 % мощности. К тому же обычная проводка сети 220 вольт, рассчитана на применение электродвигателей не более 4 киловатт, так как при использовании моторов большей мощности, сечение штатных проводов не выдержит нагрузку и начнёт греться и даже плавиться. Всё это следует учесть при приобретении большого компрессора.

Но можно отказаться от электромотора и подключить большой компрессор от экономичного дизельного двигателя какой нибудь иномарки, сейчас купить такой по дешёвке можно на какой нибудь авторазборке. Вариантов привода такого спаривания несколько, можно через мягкую муфту, цепь, ремень и т.д. При этом можно даже оставить штатную механическую коробку передач дизельного двигателя, которая позволит менять обороты компрессора.

Плюсы такой спарки компрессора и дизеля — это полная автономность и независимость от электросети. И производить пескоструйные работы можно будет на выезде. Это бывает выгодно, даже несмотря на то, что расход солярки обойдётся немного дороже электричества.

Установка компрессора.

Выбор места установки компрессора, тоже играет не последнюю роль, так как подаче чистого и сухого воздуха, при необходимом давлении, может способствовать или мешать место, в котором расположен воздухозаборник компрессора. Воздухозаборник (впускной порт) в идеале должен располагаться так, чтобы на выходе получить самый сухой, самый холодный и самый чистый воздух, насколько это позволяют условия.

Поэтому не рекомендуется располагать воздухозаборник и сам компрессор рядом с нагревательными приборами, трубопроводами, вытяжками, в пыльных и сырых местах. Если в вашей мастерской нет идеально чистых и сухих мест, тогда необходимо изготовить вокруг компрессора короб, который следует обклеить пенопластом, а окна для входа воздуха в короб, отделить от основного помещения тканевыми или фетровыми фильтрами. Некоторые мастера хранят компрессор в специальной небольшой пристройке к мастерской, изолированной от пыли.

Некоторые мастера хранят компрессор в специальной небольшой пристройке к мастерской, изолированной от пыли.

Техническое обслуживание компрессора.

Абсолютно все компрессоры требуют регулярного технического обслуживания, которое рекомендует завод изготовитель. Причём регулярный уход играет немаловажную роль в поддержании хорошего качества воздуха, получаемого на выходе. К тому же многие маляры используют при покраске машин компрессор не только для подачи краски в распылитель, но ещё и для дыхания, при работе в защитной маске, с автономной подачей воздуха. Поэтому воздух на выходе должен быть обязательно чист, к тому же чистота воздуха даст гарантию качественной покраски, без дефектов (от масла находящегося в воздухе).

Техническое обслуживание совсем не сложное и включает в себя следующие действия:

- Проверка уровня масла перед пуском.

- Замена масла после определённого срока.

- Периодический слив воды из водоотделителя.

- Очистка или замена (зависит от конструкции) воздушного фильтра, после определённого срока.

- Очистка или замена(зависит от конструкции) фильтра маслоотделителя, после определённого срока.

- Проверка натяжки приводного ремня и по необходимости его подтяжка.

Периодичность проведения каждой операции, зависит от того, как часто используется компрессор, и в инструкции завода изготовителя, обычно проведение какой то операции рекомендуется после отработки в течении указанных часов.

Следует учесть ещё и то, что автомобильное моторное масло не подходит большинству моделей компрессоров, и поэтому, прежде чем менять масло, уточните в инструкции своего компрессора, какое масло рекомендует завод изготовитель.

Несвоевременный уход за компрессором, может привести к проблемам при нанесении лакокрасочного покрытия, таким как наличие воды, масла, частиц грязи в подаваемом в распылитель воздухе, и соответственно и в краске.. К тому же из-за наличия грязи, может упасть давление при распылении.

Компрессор своими руками.

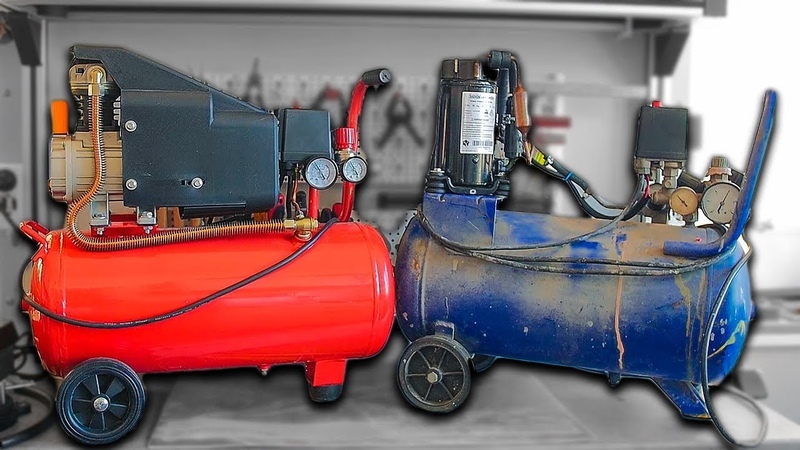

Сейчас в продаже можно встретить огромное количество самых разнообразных компрессоров, но качество многих, особенно не дорогих азиатских моделей, оставляет желать лучшего. Тем более, если что то износится в таких компрессорах, то достать какую то запчасть, к примеру поршень, становится довольно проблематично. Именно поэтому есть смысл изготовить компрессор на основе качественного зиловского или камазовского компрессора, от соответствующих грузовиков Камаз или ЗИЛ 130.

Тем более, если что то износится в таких компрессорах, то достать какую то запчасть, к примеру поршень, становится довольно проблематично. Именно поэтому есть смысл изготовить компрессор на основе качественного зиловского или камазовского компрессора, от соответствующих грузовиков Камаз или ЗИЛ 130.

Компрессоры, обслуживающие тормозную систему этих грузовых автомобилей, рассчитаны на огромные пробеги. К тому же в магазинах запчастей для этих грузовиков, всегда можно найти запасные части для их компрессоров, и причём не дорого, по сравнению с импортными запчастями.

Конечно компрессоры от этих грузовиков не имеют большой производительности, но для гаражной покраски кузовных панелей машин или мотоциклов, их вполне хватает. По крайней мере собранного мной компрессора (см. фото и видео под этой статьёй), мне вполне хватает для покраски отдельных элементов кузова машины или мотоцикла. А если потребуется полностью покрасить всё машину, конечно желательно иметь компрессор побольше, но ведь полная покраска потребует и соответствующей камеры (в гараже красить всю машину очень не удобно), которую можно арендовать на время, и которая оборудована компрессором побольше.

Поэтому есть смысл изготовления компрессора для своей мастерской именно от вышеперечисленных грузовиков, тем более на какой нибудь автобазе, приобрести компрессор от грузовика можно за копейки (по сравнению с ценой на заводские компрессоры).

Начинать изготовление следует с рамы, которую можно сварить из профильной трубы, швеллера, двутавра и т.п. Желательно приобрести колёсики, и сразу приварить их крепления к раме. Это позволит в последствии сделать компрессор мобильным и перемещать его по мастерской, если длинна шлангов будет недостаточно длинной.

Ещё потребуется найти металлический лист, толщиной 10 — 12 мм (я использовал дюралюминиевый), который будет являться дном компрессора (зиловский компрессор не имеет дна). Лист можно вырезать побольше раза в два, чем картер компрессора, так будет удобнее его монтировать к раме, через бобышки (см. фото).

Вырезав лист, берётся картер компрессора и его нижняя кромка обмазывается смазкой и прикладывается к металлическому листу (дну), чтобы снять слепок и видеть, где в листе сверлить отверстия, для крепления дна к картеру. Между картером и дном, ставится прокладка из паронита или маслостойкой резины, и теперь можно притянуть дно к картеру с помощью болтов. Теперь уже можно закреплять компрессор на раме.

Между картером и дном, ставится прокладка из паронита или маслостойкой резины, и теперь можно притянуть дно к картеру с помощью болтов. Теперь уже можно закреплять компрессор на раме.

Способов крепления несколько, но я рекомендую уложить лист с компрессором на четыре бобышки, высотой примерно 10 см (изготовленные из трубы 35 мм). Это позволит приподнять компрессор над рамой (на 10 см), чтобы ремень от шкива компрессора не цеплял впоследствии за раму.

Ещё нужно в самой верхней части картера компрессора, примерно не доходя пару сантиметров до цилиндров, просверлить в боковой стенке картера отверстие, диаметром 10 мм, в котором нарезается резьба М10х1,5, и в неё вкручивается штуцер для шланга. Это будет так называемый сапун (для выхода воздуха). Сапун не позволит подниматься давлению в картере и от этого не будет выдавливаться масло через сальник и прокладку.

На шланг от сапуна в самом верху полезно плотно надеть какую нибудь ёмкость (я использовал пластиковую баночку от краски — это видно на фото), так как при работе компрессора, часть масла будет выдавливаться из шланга в ёмкость, а при остановке, масло из ёмкости будет стекать по шлангу обратно в картер. В крышке ёмкости нужно будет просверлить маленькое отверстие для выхода воздуха.

В крышке ёмкости нужно будет просверлить маленькое отверстие для выхода воздуха.

Установив компрессор на раму, остаётся сделать крепления для электродвигателя, но прежде чем делать крепления, закажите токарю шкив для вала электромотора. Я сделал шкив диаметром 100 мм (10 см), и такой диаметр позволяет получить достаточно нормальные обороты коленвала компрессора, и в то же время электродвигатель на 1,5 киловатт, не сильно напрягается, чтобы прокрутить компрессор при большом давлении.

После того, как шкив будет насажен на вал мотора, купите ремень, и после того как вы наденете его на шкивы, вы увидите, в каком месте рамы приваривать крепления для электродвигателя. Там где будут болты крепления двигателя, отверстия для болтов сделайте овальными, с длиной овала (прорезей) примерно сантиметра 3 — 4. Это позволит впоследствии при вытягивании ремня, натянуть его, смещением двигателя по овальным отверстиям.

После закрепления ремня и подключения двигателя (как подключить через конденсаторы ссылка выше в тексте), можно уже попробовать включить всё и проверить в работе. Теперь следует позаботиться об охлаждении компрессора, ведь он рассчитан на жидкостное охлаждение от автомобиля. Здесь не требуется применять никакой насос (помпу), так как компрессор будет охлаждаться от термосифонного эффекта.

Теперь следует позаботиться об охлаждении компрессора, ведь он рассчитан на жидкостное охлаждение от автомобиля. Здесь не требуется применять никакой насос (помпу), так как компрессор будет охлаждаться от термосифонного эффекта.

Говоря проще, жидкость когда начнёт нагреваться в рубашке охлаждения, то она устремиться к более холодной жидкости, и начнёт её вытеснять, а на её место будет поступать более холодная жидкость из радиатора. Радиатор я использовал от печки какого то грузовика (на фото его видно слева), но можно применить и от отопителя легковых машин. Всё подключается последовательно, и на рубашке охлаждения компрессора уже имеются для этого штатные штуцеры для шлангов.

Там где шланг подходит в верхней части радиатора, я установил Т-образную трубку, и к верхнему (третьему) штуцеру я подключил расширительный бачок их пластиковой бутылки. Ведь при нагревании жидкость расширяется, и будет выдавливаться немного в расширительный бачок.

Лучше залить в рубашку охлаждения и радиатор Антифриз или Тосол (заливается через расширительный бачок), хотя за несколько лет работы у меня в мастерской такого компрессора на воде, он ни разу не перегрелся. Причём при долгой работе в жару, электродвигатель, снабжённый штатным вентилятором охлаждения, грелся больше чем сам компрессор.

Причём при долгой работе в жару, электродвигатель, снабжённый штатным вентилятором охлаждения, грелся больше чем сам компрессор.

Ещё один важный вопрос — это смазка подшипников (вкладышей) коленвала компрессора. На машине они смазываются под давлением, и при желании можно было сделать привод подачи масла с помощью какого то маслонасоса от автомобиля. Я поначалу хотел его установить. Однако рассчитав какие маленькие обороты у коленвала компрессора, пока не стал ставить принудительную смазку. И как оказалось она и не нужна.

Коленвал ведь купается в масле (уровень масла примерно на половину картера) и в нижних головках шатунов и во вкладышах сделаны отверстия для поступления смазки. Так что сухое трение подшипников (вкладышей) исключено, и это подтвердилось на практике. Уже седьмой год компрессором пользуюсь почти каждый день, и он не имеет ощутимого износа и посторонних стуков.

После подключения системы охлаждения, нужно на выходе компрессора или ресивера подключить маслоотделитель, и далее по ходу подключить влагоотделитель. После влагоотделителя я подключил кран, перекрывающий воздух, и после него редуктор и манометр, который позволит регулировать давление воздуха на выходе. Все эти компоненты сейчас продаются по отдельности, и их не сложно найти в продаже.

После влагоотделителя я подключил кран, перекрывающий воздух, и после него редуктор и манометр, который позволит регулировать давление воздуха на выходе. Все эти компоненты сейчас продаются по отдельности, и их не сложно найти в продаже.

При компоновке ресивера (у меня баллон на 80 литров), я отошёл от распространённой схемы расположения баллона внизу, и закрепил его вверху. На устойчивости всей конструкции это никак не отразилось, зато так удобнее сливать конденсат, через расположенный внизу баллона краник.

На входе (там где заборник воздуха) я установил воздушный фильтр от обычного респиратора, это видно на фото и видео, но можно установить и более качественный воздушный фильтр с бумажным фильтрующим элементом, небольшого размера, например от какого то мотоцикла.

Компрессор ещё можно снабдить реле давления, которое при наборе нужного давления, будет отключать электродвигатель, а как только давление упадёт ниже необходимого, реле заново будет включать мотор. Это удобно например при больших объёмах покрасочных работ. Вот в принципе и всё, ну а в видеоролике ниже показан вариант изготовления моего самодельного компрессора, но разумеется конструкцию можно сделать и несколько иной.

Вот в принципе и всё, ну а в видеоролике ниже показан вариант изготовления моего самодельного компрессора, но разумеется конструкцию можно сделать и несколько иной.

Ну и естественно в одной статье нельзя было охватить различные виды компрессоров и различные нюансы их устройств, но надеюсь, что данная статья будет чем то полезна начинающим мастерам, решившим снабдить свою развивающуюся мастерскую самодельным или заводским компрессором, успехов всем.

Как сделать компрессор своими руками, рекомендации и инструкции по сборке

Польза компрессора при выполнении различных работ в мастерской или гараже, неоспорима. Этот агрегат давно перестал быть достоянием строительных бригад и ведомственных автопарков. Вот поверхностный перечень того, что можно сделать при помощи компрессора:

- Покрасочные работы

- Пескоструйная зачистка любых материалов

- Продувка от мусора труднодоступных полостей агрегатов

- Уборка территории

- Шиномонтаж

- Работа с пневмоинструментом.

Воздушный компрессор можно приобрести в магазине. Тем более что предлагаются комплекты любой мощности и производительности.

Однако подобное оборудование недешево: если вы не планируете извлекать из него прибыль – покупка просто для облегчения ручного труда, может показаться нецелесообразной. Поэтому многие домашние мастера стараются сделать компрессор своими руками.

Важно! Воздух высокого давления является источником повышенной опасности. Легкомысленный подход к сборке или использованию самодельного оборудования может привести к серьезным травмам.

Самый простой (и относительно безопасный) самодельный компрессор можно соорудить из обычного автомобильного аксессуара. Речь пойдет о готовом электроприборе – компрессоре для подкачки колес.

Казалось бы, куда его применить, кроме как по прямому назначению? Особенности конструкции не позволяют подавать большие объемы воздуха за единицу времени.

Этот параметр заслуживает отдельного пояснения:

У компрессора есть две важные характеристики:

Мощность

Способность создать высокое давление без дополнительной нагрузки на двигатель.

У автомобильных агрегатов с этим полный порядок. Можно спокойно нагнетать давление вплоть до 5-6 атмосфер. Правда подкачка колеса до типовых 2,5-3 единиц, занимает добрый десяток минут (при нулевом исходном давлении). За это время недорогие устройства могут просто перегреться, поэтому требуются перерывы в работе.

Это происходит по причине малой производительности автомобильных компрессоров.

Производительность

Способность выдать «на-гора» определенный объем воздуха за единицу времени. Чем она выше – тем быстрее происходит наполнение емкости, и тем интенсивнее поток из сопла при прямом использовании сжатого воздуха.

Для совмещения этих качеств необходим большой объем поршневой группы агрегата, и мощный двигатель с высокими оборотами. Плюс к этому, надо обеспечить охлаждение цилиндров, иначе компрессор перегреется и заклинит. Такие аппараты существуют, в качестве рабочего узла могут использоваться даже турбины.

Но стоимость оборудования не позволяет применять его массово, тем более в быту.

Проще говоря – либо мощность, либо производительность. Как выйти из замкнутого круга? Использовать накопительную емкость – ресивер. В промышленных образцах это стальной баллон, который медленно заполняется мощным, но не очень производительным компрессором.

Самодельный слабомощный компрессор из электродвигателя от игрушки. Простое решение насущной проблемы. Такой компрессор вполне сгодится для подачи воздуха в аквариум. Как сделать своими руками подробно по шагам в этом видео.

Когда будет создано достаточное давление, из ресивера можно подать достаточно большой объем воздуха за короткое время. Затем необходимо подождать, пока компрессор восстановит давление.

Так работают все агрегаты, включая установленные на автомобилях с пневматическими тормозами.

Наши «кулибины» давно научились создавать подобие промышленных установок с помощью автокомпрессора. Берем запасное колесо, с помощью любимого «Беркута» набиваем 3-4 атмосферы (главное, чтобы покрышка не лопнула), и покрасочный аппарат высокого давления готов.

Берем запасное колесо, с помощью любимого «Беркута» набиваем 3-4 атмосферы (главное, чтобы покрышка не лопнула), и покрасочный аппарат высокого давления готов.

Это же приспособление используется для продувки при обслуживании мотора или подвески. Только вместо покрасочного пистолета используется продувочный.

Автоматика не требуется, достаточно в ручном режиме контролировать давление с помощью встроенного манометра. Разумеется, таким агрегатом не запустишь пневматический инструмент, да и пескоструйная машина из колеса не получится.

Воздушный компрессор из огнетушителя или газового баллона

При наличии мощного автокомпрессора для подкачки колес (ради такого случая его можно и купить), вы легко сделаете полноценный воздушный агрегат средней мощности. Достаточно приобрести старый углекислотный огнетушитель или газовый баллон, и соединить его с готовой «качалкой».

Есть нюансы, которые надо соблюсти:

- Донорская емкость не должна иметь коррозийных и механических повреждений

- Запас по давлению должен составлять 100% от планируемого.

То есть, если вы рассчитываете «набивать» его до 5 атмосфер, то гарантированная паспортная прочность должна выдерживать не менее 10 атмосфер

То есть, если вы рассчитываете «набивать» его до 5 атмосфер, то гарантированная паспортная прочность должна выдерживать не менее 10 атмосфер - Необходимо установить датчик с аварийным выключателем. Когда давление достигнет номинала, компрессор выключится.

Важно! Не стоит полагаться на свою внимательность. Если вы «перекачаете» колесо – оно просто лопнет, наделав много шума и пыли. Если же лопнет стальной баллон – разлетевшиеся осколки могут привести к тяжелым увечьям, вплоть до летального исхода. Едва-ли ваша емкость будет новой, соответственно запас прочности еще ниже.

- В крайнем случае установите механический клапан аварийного сброса давления. И разумеется, в системе должен быть автономный манометр (помимо установленного на компрессоре)

- Конструкция должна быть устойчивой, полезно сделать стальную обрешетку, на случай разрыва ресивера

- Если вы редко пользуетесь построенным агрегатом, не оставляйте высокое давление надолго.

Достаточно 0,5 атмосфер, для поддержания герметичности.

Достаточно 0,5 атмосфер, для поддержания герметичности.

Как сделать полноценный компрессор своими руками

Вариант из авто-аксессуаров хорош своей доступностью. Однако мощность, производительность, и главное – продолжительность непрерывной работы, оставляют желать лучшего. Есть проверенный вариант – компрессор из холодильника. Затратная часть зависит от вашего умения находить условно бесплатные комплектующие.

И надо сказать, агрегат получается не хуже заводского.

И так, что требуется для изготовления. Исчерпывающий список, учитывающий все нюансы. Его можно сократить, за исключением элементов безопасности:

- Компрессор от бытового холодильника (условно бесплатно)

- Емкость для ресивера: это может быть огнетушитель, газовый баллон, или самодельный, сваренный из толстостенной трубы и листового железа. Последний вариант удобен с точки зрения размещения арматуры, но вопрос надежности сварки очень важен. Стоимость также стремится к нулю

- Воздушная арматура: трубки, шланги, фитинги, тройники, пневморозетки

- Регулятор рабочего давления (редуктор)

- Манометр (при наличии редуктора = 2 шт)

- Фильтры очистки воздуха на входе (для сохранности поршневой группы компрессора)

- Масло или влагоотделитель на выходе (актуально для компрессоров с «мокрой» смазкой)

- Реле давления (управляет работой компрессора)

- Аварийный клапан (обязательно при любой комплектации!)

Структурная схема представлена на иллюстрации:

В принципе, данный «конструктор» не представляет сложности в сборке. Есть нюансы при подключении компрессора от холодильника.

Есть нюансы при подключении компрессора от холодильника.

Достаточно редко встречаются т.н. «сухие» поршневые группы – с графитовыми уплотнителями без применения смазочных материалов. Если вы раздобудете такой экземпляр – считайте повезло. В остальных случаях, компрессор буквально залит маслом.

Это не проблема для фреона, а вот в чистом воздухе для работы, капли смазки ни к чему. Поэтому в качестве маслоотделителя выступает вначале ресивер, который оборудуется сливной пробкой, и специализированный фильтр. О герметичности всех соединений напоминать не стоит, и так все понятно.

Полноценный бесшумный компрессор из холодильника своими руками, видео инструкция.

Такой агрегат вполне справится с шиномонтажными работами, покраской, продувкой, и даже с обеспечением работы пневмоинструмента. Правда при интенсивном расходе воздуха, придется часто останавливаться для восстановления давления. Если требуется мощность повыше – есть более производительные разработки.

Если требуется мощность повыше – есть более производительные разработки.

Компрессор высокого давления своими руками

Если коленвал двигателя внутреннего сгорания, приводится в движение давлением от сгорания топливной смеси, почему не запустить процесс наоборот?

Использование ДВС в качестве компрессора не просто возможно. Вы получаете производительный и мощный агрегат, причем поршневая группа имеет хороший запас прочности. Главный вопрос – какой привод использовать. Учитывая общую энергоемкость – подойдет электромотор мощностью не менее 3 кВт.

компрессор высокого давления своими руками из двигателя автомобиля

При желании можно найти такой агрегат в приличном состоянии за разумную цену. Ну а живой мотор от «Жигулей» приобрести вообще не проблема. Коробка передач не нужна, как и стартерная группа. Система зажигания, впуска и выхлопа также удаляется.

Чтобы самодельный компрессор работал, достаточно системы смазки, охлаждения, и герметичной поршневой группы. ГРМ в процессе не участвует, распредвал можно демонтировать вместе с ремнем. Выпускные клапана не трогаем, просто проверим герметичность. А вот на впуске надо установить пружины послабее.

ГРМ в процессе не участвует, распредвал можно демонтировать вместе с ремнем. Выпускные клапана не трогаем, просто проверим герметичность. А вот на впуске надо установить пружины послабее.

Клапана должны свободно подавать воздух в поршни.

Давление нагнетается через свечные колодцы. В них вкручиваются штуцера с шариковыми клапанами, работающими на выпуск. Четыре патрубка объединяются в рампу, и общий трубопровод подает сжатый воздух в ресивер. Разумеется, емкость должна быть соответствующая. Такому компрессору под силу давление в десятки атмосфер.

Если вы настроены серьезно и у вас есть старый двигатель от авто, например, от ВАЗ 2108 как в этом видео, то посмотрев детальную инструкцию по сборке вы сможете собрать свой самодельный компрессор из ДВС.

Итог:

В зависимости от потребностей и финансовых возможностей, вы можете собрать агрегат любого уровня сложности и производительности. Космические технологии не применяются, однако вопросы безопасности конструкции на первом месте.

Космические технологии не применяются, однако вопросы безопасности конструкции на первом месте.

About sposport

View all posts by sposport

Как сделать мини-компрессор.

Самодельный компрессор из холодильника наиболее часто используют в паре с аэрографом или пульверизатором, так как он работает почти бесшумно, занимает мало места и создает достаточное давление воздуха. Подойдёт он и для того, чтобы накачивать колёса машины. Далее мы расскажем, как сделать компрессор своими руками.

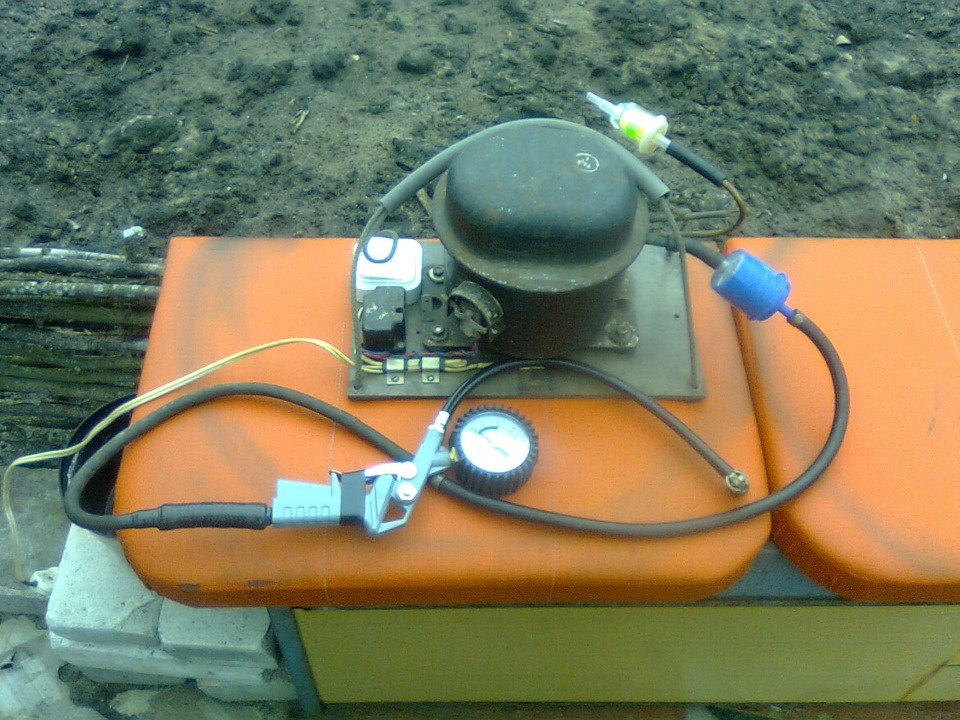

Материалы и инструменты для самодельного компрессора из холодильника

Компрессор. Мотор из старого холодильника и называется компрессором, он — центральный элемент нашего изделия. Как он выглядит, можно посмотреть на фото: деталях разные модели могут отличатся, но в общем схожи между собой. К компрессору прилагается пусковое реле (чёрная коробочка, присоединённая сбоку), из которого выходит провод питания с вилкой.

Ресивер. Емкость, в которую будет закачиваться воздух компрессором. Здесь возможны варианты: подходит любая плотно закрывающаяся емкость объёмом от 3 до 10 литров из железа или пластмассы. Это может быть пустой огнетушитель, маленькие цистерны, различные ресиверы от грузовых автомобилей, канистры от строительных жидкостей.

Емкость, в которую будет закачиваться воздух компрессором. Здесь возможны варианты: подходит любая плотно закрывающаяся емкость объёмом от 3 до 10 литров из железа или пластмассы. Это может быть пустой огнетушитель, маленькие цистерны, различные ресиверы от грузовых автомобилей, канистры от строительных жидкостей.

Шланги. Потребуются три отрезка шланга. Два длиной по 10 см и один — 30-70 см в зависимости от формы ресивера и предполагаемого крепления. Удобно использовать шланги для топлива в автомобиле, так как они будут соединяться с автомобильными фильтрами.

Также потребуется один шланг или трубочка, чтобы соединить готовый самодельный компрессор из холодильника с самим потребителем воздуха. Здесь длина, материал зависит от конкретных нужд. Если вы будете использовать компрессор с аэрографом, то подойдет любой тонкий поливиниловый шланг (или тот, который прилагается к аэрографу). При использовании компрессора на улице лучше поискать шланг потолще.

- Хомуты. 5 штук, размер 16 или 20 мм.

- Трубочки. Две штуки — медные или железные, диаметром 6 мм или другим — главное, чтобы налезли шланги.

- Длиной одна 10 см, вторая 20-50 в зависимости от размера ресивера, подробней далее.

- Автомобильные топливные фильтры. Один бензиновый, и один дизельный.

- Манометр (по желанию).

- Эпоксидная смола, если используется ресивер из пластмассы.

- Кусок деревянной доски (основа). Размер зависит от размера ресивера и мотора. Они должны разместится на доске рядом.

- Стальная лента или проволока. Нужна, чтобы закрепить ресивер.

- Саморезы по дереву.

Инструменты:

- Острый нож

- Отвёртка

- Дрель

- Плоскогубцы.

- Пилочка по металлу (не обязательно).

Как сделать компрессор своими руками

Теперь непосредственно о том, как сделать компрессор своими руками.

Из компрессора от холодильника выходит три трубочки: две открытых и одна короткая, запаянная. Включите компрессор в розетку и проведите пальцем возле выходов трубочек. Та, из которой дует воздух будет выходом, а та, которая втягивает — входом. Запомните, где какая, и выключайте из розетки компрессор. Пилочкой по металлу обрежьте две трубочки, оставляя по 10 см или больше, чтобы было удобно подключать шланги. Можно откусить плоскогубцами, но нужно следить, чтобы опилки не попали внутрь трубочек. Далее крепим компрессор на доске-основе, прикручивая ножки саморезами (можно использовать болты, так надёжней). Важно: компрессор крепим в том же положении, в котором он был закреплён в холодильнике. Дело в том, что пусковое реле на моторе работает за счёт сил гравитации, на корпусе реле есть стрелочка, указывающая вверх. Закрепив компрессор, переходим к ресиверу.

Включите компрессор в розетку и проведите пальцем возле выходов трубочек. Та, из которой дует воздух будет выходом, а та, которая втягивает — входом. Запомните, где какая, и выключайте из розетки компрессор. Пилочкой по металлу обрежьте две трубочки, оставляя по 10 см или больше, чтобы было удобно подключать шланги. Можно откусить плоскогубцами, но нужно следить, чтобы опилки не попали внутрь трубочек. Далее крепим компрессор на доске-основе, прикручивая ножки саморезами (можно использовать болты, так надёжней). Важно: компрессор крепим в том же положении, в котором он был закреплён в холодильнике. Дело в том, что пусковое реле на моторе работает за счёт сил гравитации, на корпусе реле есть стрелочка, указывающая вверх. Закрепив компрессор, переходим к ресиверу.

Делаем ресивер. Вариант если у вас пластмассовая емкость. Сверлим в крышке два отверстия под наши трубочки. Вставляем их туда, как показано на рисунке, и крепим эпоксидной смолой. Сверху оставляем концы длиной 2-4 см. Теперь о длине трубочек. Короткая (10 см) будет выходной. Вторая будет входной, её делаем как можно больше, чтобы она не доставала несколько сантиметров до дна ресивера. Это делается, чтобы как можно больше расставить между собой входное и выходное отверстия внутри ресивера для большего перемешивания воздуха.

Короткая (10 см) будет выходной. Вторая будет входной, её делаем как можно больше, чтобы она не доставала несколько сантиметров до дна ресивера. Это делается, чтобы как можно больше расставить между собой входное и выходное отверстия внутри ресивера для большего перемешивания воздуха.

Если у вас железный ресивер, делаем то же, но не клеим трубочки, а паяем или привариваем. Также можно приварить гайки, а в них потом закрутить штуцера под шланги.

Манометр возможно установить только в металлическом ресивере. Для этого сверлим в любом удобном месте на ресивере отверстие и припаиваем в нём манометр. Более предпочтительный вариант: привариваем на отверстие гайку и закручиваем манометр уже в гайку. Так в случае выхода из строя манометра вы с лёгкостью его замените.

Далее крепим ресивер. Располагаем его на доске-основе рядом с компрессором и крепим железной лентой и саморезами.

Теперь берем отрезок шланга (10 см) и одеваем его на бензиновый фильтр. Если вы используете шланги для бензина то проблем не должно быть, если используете поливиниловые трубки то возможно придётся нагреть её спичкой или подержать в кипятке что бы она налезла на штуцер фильтра. Второй конец шланга надеваем на входную трубочку компрессора. Данный фильтр на входе нужен, чтобы отфильтровывать пыль. Здесь на соединениях использование хомутов не обязательно, так как давления здесь нет.

Второй конец шланга надеваем на входную трубочку компрессора. Данный фильтр на входе нужен, чтобы отфильтровывать пыль. Здесь на соединениях использование хомутов не обязательно, так как давления здесь нет.

Берем второй отрезок шланга и соединяем ним выходную трубочку на компрессоре с входной на ресивере. В местах соединения ставим хомуты.

Теперь третий отрезок шланга (10 см) одним концом надеваем на выходную трубочку ресивера, а второй конец одеваем на дизельный фильтр. Надеваем хомуты. На фильтрах (дизельном и бензиновом) нарисована стрелочка, указывающая правильное направления движения через фильтр воздуха. Подсоединяйте оба фильтра правильно. Дизельный фильтр на выходе нужен для фильтрования воды из воздуха.

На выходящий штуцер дизельного фильтра надеваем наш рабочий шланг идущий непосредственно к аэрографу, пульверизатору и т.д.

На нижнюю сторону доски-основы прикручиваем резиновые ножки или клеим войлочные прокладки для мебели. Если этого не сделать, компрессор при работе может царапать пол — он вибрирует. Уровень вибрации и шума зависят от модели добытого вами компрессора холодильника. Моторы от импортных холодильников почти не слышны, советские также тихие, но есть исключения.

Уровень вибрации и шума зависят от модели добытого вами компрессора холодильника. Моторы от импортных холодильников почти не слышны, советские также тихие, но есть исключения.

Создаваемое давление также зависит от модели. Древние моторы более мощные. Большинство советских компрессоров способны накачать давление до 2-2,5 бар. Компрессор на фото создает давление в 3,5 бар.

Обслуживание самодельного компрессора из холодильника

Обслуживание компрессора состоит в том, чтобы регулярно менять оба фильтра и сливать собравшееся масло в ресивере. Но главный фактор, влияющий на срок службы компрессора, — это частота замены масла. Первый раз лучше его поменять перед сборкой компрессора. На моторе есть третья запаянная трубочка. Отрезаем от нее запаянный конец и сливаем из него масло, перевернув мотор. Выльется около стакана масла. Теперь шприцом через эту же трубочку заливаем свежее моторное масло, чуть больше того количества, что слили.

После, чтобы не запаивать сливную трубочку, закручиваем в неё болтик подходящего размера. При следующей замене масла просто выкручиваем болтик.

При следующей замене масла просто выкручиваем болтик.

Компрессор для аквариума своими руками: как сделать и установить

Аквариум с рыбками имеют многие, ведь так приятно на них полюбоваться. Но ведь за рыбками также нужен и уход, как и за другими живыми существами. Для их комфортного проживания необходимо обеспечить все условия, которые будет по максимуму напоминать их природное место обитания. Для этого существует множество атрибутов, одним из них является компрессор или же аэратор.

Компрессор для аквариума

Вещь первой необходимости для аквариума. Он позволяет воде насыщаться необходимым количеством кислорода. Компрессор, вырабатывая маленькие пузыри, которые поднимаются вверх, позволяет воде в аквариуме обогатиться кислородом.

Стоит не забывать, что если аквариум имеет большой объем, то одного компрессора будет мало, ведь надо обеспечить всю воду полностью кислородом, а не частично. К тому же предпочтение стоит отдавать бесшумным компрессорам, чтобы не возникало лишнего раздражения. Экономичным обладателям рыбок легко можно сделать компрессор для аквариума своими руками.

Экономичным обладателям рыбок легко можно сделать компрессор для аквариума своими руками.

Изготовление компрессора в домашних условиях

Чтобы сделать аэрограф в домашних условиях, необходимо иметь:

- Эксцентрик

- Небольшой электродвигатель

- Помпу

Существует несколько методов изготовления самодельного компрессора для аквариума.

Возьмем электрический двигатель, рекомендовано брать с мощностью до двенадцати Вт (в случае длительного отключения электричества такой двигатель можно подключить к автомобильному аккумулятору), и подключаем его электропитанию. Эксцентрик крепится на поверхность этого двигателя, приводя небольшую помпу в движение. Данный способ позволяет изготовить бесшумный компрессор для аквариума.

В случае если шум не является принципиальным моментом, тогда можно применить еще один способ изготовления компрессора. Дополнительно к прошлым элементам необходим будет электрический магнит. Небольшой магнитный пускатель, который будет работать с частотой в 50 Гц от 220 Вт напряжения, вполне сможет играть роль электромагнита. К магнитному пускателю нужно присоединить маленькую помпу и мембрана данной помпы будет двигаться с такой же частотой равной 50 Гц из стороны в сторону. Таким образом, движение помпы позволяет накачивать воздух, тем самым обогащая аквариумную воду кислородом.

К магнитному пускателю нужно присоединить маленькую помпу и мембрана данной помпы будет двигаться с такой же частотой равной 50 Гц из стороны в сторону. Таким образом, движение помпы позволяет накачивать воздух, тем самым обогащая аквариумную воду кислородом.

По большей части аквариумы всегда размещаются в комнатах, где люди проводят большую часть своего времени. И поэтому следует не забывать, что качеством аэратор для аквариума пренебрегать не стоит, так как его работа круглосуточная и нагрузка на него не маленькая. В случае если вы сделали компрессор, который издает излишний шум, как ,например, с электромагнитом, то стоит задуматься о том, чтобы поместить его в закрытое пространство (например, в длинный воздуховод). Также аэратор для аквариума можно поместить в коробку от старой фотопленки или же деревянную коробку, которая поможет снизить уровень звука и уменьшить силу ударной волны.

Новичкам следует знать, что аэратор, который сделали своими руками, должен создавать умеренное поступление кислорода в воду аквариума. А для этого следует заранее рассчитывать мощность используемого двигателя. И как уже говорилось ранее, следует использовать компрессор с питанием, не превышающим 12 Вт.

А вот обладателям аквариума круглой формы необходимо знать, что очень мощное оборудование в таком аквариуме очень отрицательно сказывается на жизнедеятельности рыб. Все это из-за того, что циркуляция воды будет весьма быстрой.

Необходимо также помнить тот факт, что размещая в «домике» для рыбок большое количество растений, совсем необязательно в дневной время суток включать компрессор. Днем подачу кислорода будут осуществлять растения, а вот ночью они сами будут поглощать его наравне с рыбами и поэтому наличие компрессора будет необходимым атрибутом. Необходимо будет установить на трубку, которая по направлению идет к распылителю, обратный клапан, чтобы при отключении устройства из-за обратной тяги вода не заливалась в аэратор.

Как установить компрессор в аквариум

После того, как вы сделали аэратор своими руками, необходимо перейти к стадии установки. Установить его на самом деле является задачей не из сложных, и легко выполняется даже непрофессионалом в данном деле. Конечно, начальным этапом будет определение места нахождения компрессора. Его можно разместить как рядом с аквариумом, поместив его при этом в какую-либо коробку, например, так и внутри аквариума, но, не касаясь при этом воды.Шланги и распылители рекомендовано закреплять на дне предметами, которые не будут им позволять всплывать. Так как в этом случае насыщение воды кислородом будет осуществляться значительно хуже. Есть два вида материала, который рекомендовано использовать для шлангов, подсоединенных к компрессору:

- силикон;

- эластичная резина.

В случае если какая-то часть шланга затвердеет его необходимо поменять на более новый. Для лучшего обитания рыб в аквариуме следует применять специальные шланги для аквариумистики.

Самодельный воздушный компрессор МАТЬ — DIY

Соберите самодельный воздушный компрессор МАТЬ, используя эти пошаговые инструкции.

Самодельный воздушный компрессор МАТЬ

Рано или поздно каждой домашней мастерской понадобится хороший маленький воздушный компрессор. Понимаете, ничего особенного. Просто прочное оборудование, которое будет выпускать воздух под давлением, скажем, до 80 фунтов на квадратный дюйм. Что-то, что может справиться со всеми этими постоянно возникающими работами по распылению краски, пескоструйной очистке, очистке сжатым воздухом, переносным пневматическим инструментом и «держать шины в семейном автобусе накачанными».

Это знают все, у кого есть домашний магазин. Но не каждый, у кого есть подвал или гаражная мастерская, находит себя способным выложить от 100 до 150 долларов или более, которые в наши дни стоит хороший маленький воздушный компрессор. И именно поэтому Деннис Буркхолдер и Эмерсон Смайерс — двое из исследователей MOTHER — недавно почесали головы, пошли работать и придумали этот изящный воздушный компрессор, который любой домашний мастер сможет собрать из большей части «мусора» с меньшими затратами. чем 60 долларов (планы на самодельный воздушный компрессор МАТЬ).