Карбид кальция « Попаданцев.нет

Что такое «карбид», знает любой мальчишка. Если бросить кусочек карбида в лужу, то кроме дикого шипения получается еще дичайшая вонь. А как получается сам карбид?

Вообще карбидов существует множество, как и применений ему. Но нас пока интересует карбид кальция CaC2 — то есть тот, который используют для получения ацетилена при соединении карбида с водой.

Слишком сложного в получении карбида кальция нет. Сейчас для этого в электропечах пережигают негашеную известь с коксом. При всей этой простоте — впервые карбид кальция был получен в лаборатории в 1836-м году, а промышленно его начали получать в 1892 году. Для попаданца — широчайшее поле для внедрения!

Все реакция — CaO + 3C = CaC2 + CO

Негашеная известь соединяется с углеродом. Негашеную известь получали с древних времен, пережигая известняк, ну и древесный уголь тоже дефицитом не был никогда. Полученный попутно угарный газ (СО) окисляется до углекислого газа прямо при выходе из печи, хотя сейчас часто печи делают закрытыми для сбора угарного газа.

При производстве лучше иметь избыток угля, чем извести — такой карбид отдает больше ацетилена.

Готовый карбид кальция технического качества почти на 80% состоит из самого карбида кальция, 17% — известь, остальное примеси.

Карбид выходит в виде расплава, который после затвердевания измельчают.

Но, несмотря на простоту реакции получения, есть некоторые неприятные нюансы.

Главное — процесс этот эндотермический, он поглощает дикое количество тепла в процессе производства — 3000 кВт на тонну продукта. Именно из-за этого его делают электродуговым способом. При этом сам процесс идет в жидкой фазе — то есть расплавленная известь постепенно реагирует с кусками углерода. При этом нужна температура примерно 2000°С, что совсем немало. И что совсем неприятно — при перегреве до 2200-2400°С карбид кальция распадается на составляющие.

Поэтому, если нам не доступно электричество в больших объемах, у нас есть два выхода.

Первый — это плавить в тигле. Проблема в том, что тигель должен выдержать эти самые 2000°С, а в древние времена ни графитовый, ни вольфрамовый тигель нам будут недоступны.

Второй — построить небольшую доменную печь. Требуемое тепло даст избыточное количество угля. Уголь и известь насыпаются туда слоями и печь поддувается большим количеством воздуха. Такие печи пытались строить и главная проблема — поддержка точных условий реакции, что регулируется силой поддува.

Трудность вызовет хранение карбида. Он должен быть абсолютно изолирован от воды — много лучше, чем порох. Потому что если порох намокнет, то он не взорвется, а если намокнет карбид — то взрыв обеспечено. И что хуже всего — при хранении не должна использоваться медь, серебро или золото.

Проблем с производством карбида будет немало. Но при каком производстве их будет мало?

А пользы от карбида будет много…

И последнее — ацетилен, который получается после контакта карбида с водой — ничем не пахнет, человек просто не имеет обонятельных рецепторов для него. Та вонь, по которой мы безошибочно определяем карбид — это примеси, которых в техническом карбиде несколько процентов.

Карбид для зеленой химии | Наука и жизнь

Химики из Санкт-Петербурга и Москвы нашли неожиданное новое применение уже почти забытому карбиду кальция.

В чем различие между концепциями энергосбережения и энергоэффективности? В первом случае вы экономите ресурсы, а во втором — не выкидываете их «в трубу». Предположим, у вас есть лампа накаливания, которая хорошо светит, но потребляет много электроэнергии, и вы включаете свет только тогда, когда это действительно нужно – в результате экономите электричество, но и ограничиваете себя в возможности, например, почитать журнал «Наука и жизнь» перед сном.

Карбид кальция. Фото: Rasbak/Wikimedia Commons

Карбид кальция широко применялся для промышленного производства ацетилена, однако потом его вытеснили более эффективные каталитические методы. В лаборатории проф. В.П. Ананикова открыли новое применение забытого вещества. Фото: AnanikovLab

В начале прошлого века карбидные фонари широко применялись для освещения: их устанавливали на поезда, автомобили и даже велосипеды. Карбидные лампы использовали шахтеры и спелеологи. Фото: Kecko/Flickr

Концепция зеленой химии возникла в 90-х годах прошлого века. Родоначальником этого направления, ориентированного на сохранение окружающей среды, считается американский химик Пол Анастас (Paul Anastas). Фото: Merck KGaA

‹

›

Пару десятков лет назад целый ряд химиков озаботился проблемой эффективности химических реакций. И во главу угла ставилась вовсе не цена реактивов. Не секрет, что химия наносит определенный вред окружающей среде, однако и полностью отказаться от химической промышленности мы не можем – даже самый ярый эколог не захочет сейчас жить в условиях каменного века. Весь вопрос в том, как минимизировать вред от нашей химической деятельности. Вот так родилась концепция зеленой химии (Green Chemistry). Суть ее в том, чтобы свести к минимуму негативное воздействие химических процессов на окружающую среду.

Например, вам нужно из вещества А получить вещество Б. Это можно сделать напрямую, но затратив при этом 10 литров пусть и дешевого, но ядовитого растворителя, который потом надо будет как-то утилизировать. А можно получить нужное вещество Б в несколько стадий, проводя реакции в водной или другой безвредной среде. В итоге мы получили нужный продукт, но практически не нанесли ущерба природе. Вот именно такой путь предлагает зеленая химия. Чтобы быть «зелеными», химикам надо выполнять целый ряд требований. Например, не использовать вредные и ядовитые вещества, не получать отходов, не тратить много электроэнергии. Не всегда возможно соблюсти все эти условия, но выполнение даже части из них может помочь окружающей среде и сделает нашу жизнь немножечко чище.

А можно получить нужное вещество Б в несколько стадий, проводя реакции в водной или другой безвредной среде. В итоге мы получили нужный продукт, но практически не нанесли ущерба природе. Вот именно такой путь предлагает зеленая химия. Чтобы быть «зелеными», химикам надо выполнять целый ряд требований. Например, не использовать вредные и ядовитые вещества, не получать отходов, не тратить много электроэнергии. Не всегда возможно соблюсти все эти условия, но выполнение даже части из них может помочь окружающей среде и сделает нашу жизнь немножечко чище.

Но это все теория, а что же на практике? Химики из Санкт-Петербургского государственного университета и Института органической химии им. Н. Д. Зелинского РАН разработали простой и безопасный способ синтеза ряда особых органических молекул – тиоэфиров. Первый вопрос, который может возникнуть, а чем же так примечательны эти тиоэфиры, что потребовалось изобретать новый способ их синтеза? Наверное, всем известно вещество – эфир, которое раньше применяли для наркоза.

Молекула эфира состоит из двух частей, связанных мостиком из атома кислорода. Если кислород заменить на атом серы, то получится другое вещество — тиоэфир. Оказалось, что тиоэфиры можно использовать для получения полимерных материалов с необычными свойствами – атомы серы в структуре полимера заметно повышают коэффициент преломления. Такие материалы применяют в том числе при производстве светодиодов, линз из органических материалов и других оптоэлектронных устройств.

Но раз уж тиоэфиры так полезны, то, весьма вероятно, их раньше тоже как-то синтезировали? Это верно, существует немало способов синтеза этого класса соединений. Однако к цели можно придти разными путями, и не все из них будут одинаково полезны для окружающей среды, а также безопасны для жизни и здоровья экспериментаторов.

Например, один из способов получения виниловых тиоэфиров подразумевает использование огнеопасного газа – ацетилена, а сама реакция протекает при высоком давлении. Мало того, что хранить в лаборатории баллон с горячим газом потенциально опасно, такие реакции требуют еще специального оборудования, что делает процесс трудоемким и энергозатратным. Совсем не «зеленая» химия. Поэтому сотрудники лаборатории под руководством профессора Валентина Ананикова придумали простой, элегантный и, главное, безопасный способ синтеза тиоэфиров.

Мало того, что хранить в лаборатории баллон с горячим газом потенциально опасно, такие реакции требуют еще специального оборудования, что делает процесс трудоемким и энергозатратным. Совсем не «зеленая» химия. Поэтому сотрудники лаборатории под руководством профессора Валентина Ананикова придумали простой, элегантный и, главное, безопасный способ синтеза тиоэфиров.

Те, кто в школьные годы увлекался химией, помнят, что есть такое вещество – карбид кальция, с которым интересно делать разные, порой и опасные, опыты. Если карбид бросить в воду, то из него начинают активно выделяться пузырьки газа, который можно при желании поджечь. Выделяющийся газ это не что иное, как ацетилен, который раньше использовали для освещения, и даже сейчас некоторые спелеологи используют карбидные фонари. В настоящее время ацетилен применяется для высокотемпературных горелок – например для ацетиленовой сварки, которой можно резать и плавить металл.

У исследователей возникла идея, а что, если для реакции получения тиоэфиров использовать не ацетилен, а карбид кальция. Как оказалось, идея сработала, и получился простой вариант синтеза буквально в одной колбе. Такой метод применим для получения целого класса тиоэфиров с высоким выходом продукта реакции, а также минимальными затратами энергии и отходами. Удивительно, что такой способ не был открыт раньше, ведь, казалось бы, времена простых решений в физике и химии уже давно прошли. Так что вполне возможно, что простой и уже практически забытый карбид кальция может вновь отвоевать себе место в современной «зеленой» химии.

Статья «Efficient Metal-Free Pathway to Vinyl Thioesters with Calcium Carbide as the Acetylene Source» (авторы Konstantin Rodygin and Valentine Ananikov) опубликована в журнале Green Chemistry, издаваемом Royal Society of Chemistry (Green Chem. 2015, DOI: 10.1039/C5GC01552A)

По материалам AnanikovLab.ru и Green Chemistry

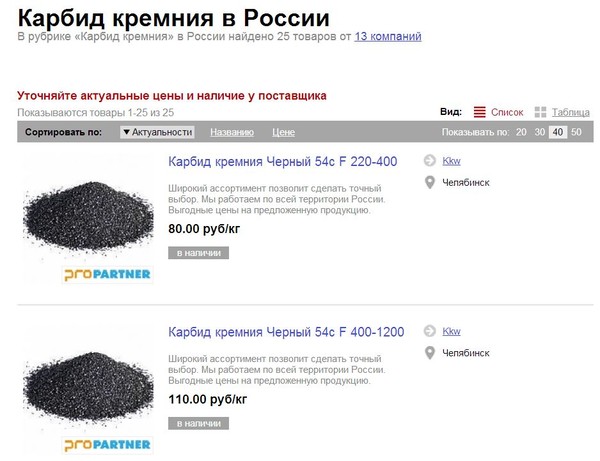

Продукция из карбида кремния (SiC) серии SIKA® от Fiven (Норвегия)

Поставки высококачественных расходных материалов из карбида кремния (SiC) для промышленности и исследований от компании Fiven (Новегия).

Компания Fiven является результатом недавнего корпоративного отделения SiC бизнеса компании Saint-Gobain от материнской компании. История бизнеса насчитывают более 100 лет.

Fiven — ведущий производитель карбида кремния (SiC) в мире. Основываясь на многолетнем опыте и промышленных знаниях, компания рада предоставить широкий спектр высококачественной продукции в сочетании с отличным сервисом. Вместе с клиентами компания расширяется на растущих рынках, увеличивая производственные и перерабатывающие мощности. Для Компании Fiven важны защита окружающей среды и безопасность; Fiven постоянно развивает их, оптимизируя производственные процессы.

Химическая инертность при высоких температурах, высокая стойкость к истиранию и термическому удару делают карбид кремния (SiC) привлекательным материалом для огнеупорных материалов. Масштабы и многолетний опыт работы на рынке огнеупоров делают Fiven поставщиком для клиентов, чувствительных к надежности поставок и постоянству качества.

Благодаря своему ассортименту продукции Fiven является пионером в разработке зерен и порошков SiC для производства тугоплавких материалов, технической керамики и композиционных материалов, выплавке слитков SiC высокой чистоты (PVT method), а также для полировки кристаллов. Мы предлагаем зерна и порошки с различными уровнями чистоты и размером частиц вплоть до субмикронного диапазона, специально разработаные для обеспечения очень высокой плотности, отличной стойкости к окислению, превосходной твердости и прочности, а также высокой термостойкости. В дополнение к порошкам Fiven также предлагает готовые к прессованию (RTP) гранулы на основе тонкодисперсных порошков с удельной поверхностью от 10 до 15 м² / г, спекающие добавки и временные связующие. Специальные порошки и гранулы RTP доступны по запросу.

В последние годы Fiven оптимизировали и улучшили процессы, поставляю продукты SIKA® в таких традиционных областях, как металлургия, огнеупоры и абразивные материалы. Кроме того, мы также успешно запустили новые продукты для новых приложений в области электроники, фотоэлектрической энергии, пассивной брони, а также энергоэффективных технологий или технологий контроля выбросов.

Кроме того, мы также успешно запустили новые продукты для новых приложений в области электроники, фотоэлектрической энергии, пассивной брони, а также энергоэффективных технологий или технологий контроля выбросов.

Порошки карбида кремния высокой чистоты для электронной и полупроводниковой промышленности.

Technical Ceramics — SIKA® TECH

Fiven — пионер в разработке SIKA® TECH, порошков карбида кремния (SiC) и готовых к прессованию гранул, используемых для производства технической керамики и композитных материалов.

Metallurgical — SIKA® MET

Карбид кремния металлургического сорта SIKA® MET используется в чугунолитейных и сталелитейных заводах для снижения как добавок, так и потребления энергии.

Abrasives — SIKA® ABR

SIKA® ABR используется в качестве керамического материала с сыпучим или неподвижным связанным абразивом, обладающего исключительной твердостью, высокой стойкостью к истиранию и находящимся во многих промышленных областях.

Refractory — SIKA® REF

SIKA® REF идеально подходит для огнеупоров, предлагая такие свойства, как химическая инертность при высоких температурах, высокая стойкость к истиранию и термическому удару.

Мы оперативно рассмотрим вашу заявку и при необходимости скорректируем ее, предложив оптимальный состав расходников, а также дадим рекомендации по эффективной и недорогой методике. Каждая заявка – это индивидуальный случай, подробно опишите ваше производство или исследовательскую деятельность, чтобы мы подобрали наиболее подходящие компоненты.

Как производится карбид вольфрама? — Журнал «Твердый сплав»

В предыдущей статье («Что такое карбид вольфрама?» Спрашивали? Отвечаем!) мы рассказали о таком материале, как карбид вольфрама. Сегодня вас ожидает рассказ о том, как создается этот важнейший материал.

Из всех металлов вольфрам отличается самой высокой температурой плавления – 3410oC (6170oF). Неудивительно, что обычные процессы, такие как плавление, смешение и легирование металлов, делают стоимость изготовления деталей из вольфрама или его сплавов запредельной.

Неудивительно, что обычные процессы, такие как плавление, смешение и легирование металлов, делают стоимость изготовления деталей из вольфрама или его сплавов запредельной.

Однако существует один метод, при котором расплавление основного металла не требуется. Он называется порошковая металлургия.

В основе порошковой металлургии лежит использование порошка основного металла и примеси другого металла, по меньшей мере одного, с гораздо более низкой температурой плавления. Эти порошки интенсивно смешиваются с использованием барабанно-шаровой мельницы и прессуются в форму, близкую к конечной. Затем для превращения спрессованных частиц в монолитное изделие или композитный материал производится спекание, причем при температуре гораздо ниже температуры плавления основного металла.

Пошаговое описание процесса представлено ниже:

Примерно 85% производимого в мире вольфрама поступает из Китая и получается из различных руд. Вольфрамовая руда очищается для получения оксида вольфрама или чистого вольфрамового порошка.

Для получения карбида вольфрама (аббревиатура WC) можно использовать несколько разных способов. Kennametal применяет для создания порошка уникальный метод, который представляет собой химическую реакцию с использованием получаемой при сгорании алюминия очень высокой температуры (более 2200 °C), при которой происходит соединение вольфрама с углеродом. По мере остывания порошок карбида вольфрама образует кристаллическую массу, которая подвергается дальнейшей очистке и переработке с целью извлечения порошка WC. Уникальный процесс высокотемпературной карбидизации обеспечивает оптимальное стехиометрическое соединение каждого атома вольфрама с атомом углерода в относительно большой по размерам кристалл (до 100 мкм и более).

Увлажненный порошок карбида вольфрама измельчается для получения гранул необходимого размера. Размер гранул зависит от назначения материала, поскольку он существенно влияет на физические свойства конечного продукта. Порошок карбида вольфрама также смешивается со связующим веществом, например, с кобальтом или другими материалами, а также с мягкой восковой смазкой, необходимой для временного скрепления гранул после брикетирования.

Порошок карбида вольфрама также смешивается со связующим веществом, например, с кобальтом или другими материалами, а также с мягкой восковой смазкой, необходимой для временного скрепления гранул после брикетирования.

Влажный раствор порошка высушивается при помощи вакуумной или распылительной сушилки, большая часть влаги удаляется. Для придания полученным гранулам большей текучести может потребоваться операция пеллетизации (придания гранулам более обтекаемой шарообразной формы).

Для придания порошку различных форм может применяться несколько разных технологий. Среди наиболее распространенных – прессование и литье под давлением. Еще одной развивающейся технологией формования порошка карбида вольфрама является 3D-печать. По окончании стадии формования частицы еще не полностью уплотнены и находятся, как считается, в «зеленом» состоянии, скрепленные восковым связующим веществом.

«Зеленые» частицы порошка подвергаются воздействию высокой температуры, при этом временный восковый загуститель удаляется, а частицы связующего металла расплавляются и обволакивают твердые гранулы тугоплавкого металла. Затем смесь охлаждается, и частицы связующего металла, остывая, сжимают твердые частицы основного компонента.

Этот процесс чем-то напоминает приготовление козинаков. Твердые частицы карбида вольфрама похожи на кусочки орехов, а связующий элемент действует как растопленный мед или сахар. При увеличении количества связующего вещества – расплавленного меда или сахара в нашем примере – конечный продукт приобретает большую “износостойкость” или прочность, тогда как при меньшем его количестве получается более твердый, но вместе с тем более хрупкий продукт. Регулируя количество связующего металла, мы регулируем качество конечного продукта в соответствии с его назначением.

После спекания очень твердые, полностью уплотненные изделия проходят конечную обработку, которая может включать финальную стадию шлифовки, позволяющую достичь необходимых размеров изделия. Кроме того, компоненты, изготовленные из карбида вольфрама, часто защищаются дополнительным покрытием, которое увеличивает срок использования изделия потребителем.

Кроме того, компоненты, изготовленные из карбида вольфрама, часто защищаются дополнительным покрытием, которое увеличивает срок использования изделия потребителем.

Эта технология позволяет получить один из самых полезных материалов, которые когда-либо были открыты. Без него невозможно представить существование многих других вещей, которыми мы пользуемся ежедневно. На протяжении 100 лет, прошедших с того момента, когда впервые был получен карбид вольфрама, его использование, ставшее возможным благодаря порошковой металлургии, обеспечивало и продолжает обеспечивать успешное развитие экономики.

Источник материала: перевод статьи

How is Tungsten Carbide Formed?

Kennametal

Нет связанных записей.

16.2. Технология выплавки карбида кальция

16.2. Технология выплавки карбида кальция16.2. Технология выплавки карбида кальция |

Содержание > ГЛАВА 16. Электрометаллургия карбида кальция и силикокальция> 16.2. Технология выплавки карбида кальция

Физико-химическая сущность процесса выплавки карбида кальция, а также тип рудовосстановительных электропечей, используемых для его получения, во многом аналогичны углеродовосстановительному производству ферросплавов. Интерес ферросплавщиков к этому процессу обусловлен еще и тем, что СаС2 образуется как промежуточный продукт при выплавке силикокальция. Технический карбид кальция представляет собой закристаллизованный расплав, содержащий ≥80% СаС2 и 10–15% СаО. Температура плавления сплавов в системе СаС2–СаО показана на рис. 16.4.

Рис. 16.4. Диаграмма плавкости системы СаО–СаС2:

1 – чистый компонент; 2 – компоненты технической чистоты

Карбид кальция широко используется в химической промышленности, в органическом синтезе при производстве синтетического каучука и цианамида кальция (СаСN2). Обрабатывая СаС2 водой, получают ацетилен С2Н2 по реакции

Обрабатывая СаС2 водой, получают ацетилен С2Н2 по реакции

СаС2 + 2Н2О → С2Н2 + Са(ОН)2.

Термодинамические константы Са(ОН)2 (портландит) следующие: ∆Н = –984,2 кДж/моль, ∆G = –896,6 кДж/моль, S = 83,18 Дж/(моль×K).

Современная технология производства карбида кальция основана на восстановлении из окиси кальция (свежеобожженной извести, реже карбоната кальция СаСО3) до СаС2 углеродистыми восстановителями по суммарной реакции

СаО + 3С = СаС2 + СО.

Температурную зависимость энергии Гиббса суммарной реакции можно получить суммированием частных реакций (в Дж/моль):

Теоретическая температура начала суммарной реакции получения СаС2 (условие ∆G = 0, РСО = 101 кПа) равна 2030 K (1760оС).

Содержащиеся в шихтовых компонентах (извести и углеродистых восстановителях сера и фосфор) в процессе плавки растворяются в расплаве карбида кальция. Кальций с серой образуют достаточно термодинамическое прочное соединение СаS по реакции:

Стандартные энтальпия фосфида Са3Р2 ∆Н = –505780 Дж/моль, энтропия S = 123,72 Дж/(моль×K).

При взаимодействии с влагой фосфид кальция образует фосфористый водород (фосфин, РН3) – ядовитый газ, поэтому содержание его в ацетилене ограничивают ≤0,08 объемных %. Примеси, содержащиеся в извести и зола кокса являются источником поступления в карбид нежелательных оксидов (≤2% Al2O3, ≤2% SiO2). При подготовке шихты к плавке известь должна содержать 92–95% СаО и 1–2% СО2. Содержание твердого углерода в коксе 85–89%, кокс следует сушить до влажности ≤1%. Известь применяют крупностью 8–10 мм, кокс 8–25 мм.

К качеству технического карбида кальция предъявляются специфические требования (табл. 16.3).

Таблица 16.3. Требования ГОСТ 1460-81 к качеству карбида кальция

Электропечи для выплавки карбида кальция. На современных заводах карбид кальция выплавляют в рудовосстановительных электропечах с круглой или прямоугольной ваннами единичной мощностью 60 МВ∙А. В результате реконструкции единичная мощность печи достигает 80 МВ∙А (рис. 16.5). Получили применение печи 60(80) МВ∙А с прямоугольной ванной размерами 10,9х8,9х5,6 м и самообжигающимися электродами прямоугольного сечения 3200х850 мм. Ванна печи укрыта водоохлажаемыми элементами. Вокруг каждого электрода в укрытии ванны имеются щели (воронки) шириной 300 мм для подачи шихты. Межэлектродное пространство перекрывается газоулавливающими воронками, улавливающими до 80% колошникового газа.

При мощности печи 60 МВ∙А максимальное напряжение составляет 167 В, минимальное 87 В, среднее 142 В, сила тока 110 кА. Реактивное сопротивление печи равно 670 мкОм×м. Для мощности печи 80-85 МВ∙А максимальное напряжение равно 202 В, среднее 177 В.

На 1 т карбида кальция выделяется 250–330 м3 газа со следующим объемным содержанием, %: 72 СО; 4,9 СО2; 7,8 Н2; 0,1 СН4; ост N2. Запыленность газа составляет 100–150 мг/м3. Газ подвергают очистке. На очистку 1000 м3 газа расходуется 2,7–3,5 м3 воды. Расплав карбида кальция выпускается через летку в водоохлаждаемые барабаны.

Рис. 16.5. Закрытая карбидная печь с прямоугольной ванной:

1 – ванна; 2 – затвор песочный; 3 – сальник сухой; 4 – зонт; 5 — электрододержатель; 6 – механизм перемещения электродов; 7 – тракт шихтоподачи; 8 – механизм перемещения (перепуска) электродов; 9 – электроды; 10 – короткая сеть; 11 – укрытие; 12 – площадка наращивания электродов

Наряду с описанной печью в эксплуатации находятся и печи средней мощности, характеристики которых приведены ниже:

Рудовосстановительные электропечи оборудованы устройствами для автоматического регулирования мощности печи, скорости питания ванны шихтой, положением электродов в печи. Разработаны программы, алгоритмы и схемы управления процессом выплавки карбида кальция. Компьютерная схема рассчитывает и поддерживает оптимальную температуру процесса при помощи регулирования положения электродов, подаваемой мощности, а также управления подачей извести и коксика и их соотношением.

Разработаны программы, алгоритмы и схемы управления процессом выплавки карбида кальция. Компьютерная схема рассчитывает и поддерживает оптимальную температуру процесса при помощи регулирования положения электродов, подаваемой мощности, а также управления подачей извести и коксика и их соотношением.

Карбид кремния

Карбид кремния — это соединение, состоящее из кремния и углерода с химической формулой SiC. Это один из самых твердых известных материалов с твердостью по Моосу 9+.

Стоит он дешево, всего несколько долларов за килограмм фасованного и упакованного продукта. Сочетание твердости и низкой цены делают его идеальным абразивом для гранильной работы, покрытия наждачной бумаги, пескоструйной и гидроабразивной резки.

Карбид кремния работает чрезвычайно хорошо по камню, поэтому его охотно применяют для обработки таких материалов, как агат и яшма. Их твердость около 7 по шкале Мооса, в то время как карбид кремния в 9+, что намного тверже. Эта разница в твердости карбида кремния делает его эффективным абразивом.

Карбид кремния встречается в природе как минерал муассанит, применяемый для имитации алмаза, однако его находят крайне редко, только в очень малых количествах в ограниченном количестве мест. Весь продаваемый в качестве абразива карбид кремния искусственно производят.

Его синтезируют, помещая смесь кокса (топливо и источник углерода), песка (источник кремния) и опилок (другой источник углерода) в электрическую печь сопротивления и нагревая до очень высокой температуры. Карбид кремния затем измельчают и просеивают до конкретных размеров. Эти “песчинки” и “порошки” используют для резки, шлифовки и полировки.

Чистый карбид кремния принадлежит к группе так называемых широкозонных полупроводников, обладающих рядом привлекательных характеристик для высоковольтных силовых полупроводников по сравнению с обычно используемым кремнием. В частности, гораздо более высокое поле пробоя, прочность и теплопроводность карбида кремния позволяют создавать устройства, намного превосходящие соответствующие кремниевые, и позволяющие достичь иначе недостижимых уровней эффективности.

Электропроводность карбида кремния позволяет в массовом порядке изготавливать из него высокоэффективные электронагреватели, позволяющие обеспечить уверенный нагрев электропечи до 1350 градусов и даже несколько выше. Температура на поверхности самого нагревателя достигает 1450 градусов, а срок работы до 1000 часов.

КАРБИДЫ | Энциклопедия Кругосвет

КАРБИДЫ (от латинского carbo – уголь) – соединения углерода с металлами, а также с бором и кремнием. Эти соединения обладают удивительным разнообразием физических и химических свойств. Так, карбид золота Au2C2 взрывается уже при попытке пересыпать его с листочка фильтровальной бумаги, на котором он был высушен. С другой стороны, карбиды некоторых элементов (например, бора и тантала) не разлагаются даже при температуре белого каления и настолько химически инертны, что на них не действует царская водка, а по твердости они приближаются к алмазу!

Впервые необычное соединение металла с углеродом (К2С2) получил в 1809 знаменитый английский химик Гемфри Дэви. В 1863 французский химик Марселен Бертло изучил свойства другого карбида – очень неустойчивого и легко взрывающегося карбида одновалентной меди Cu2C2. В 1878 немецкий металлург Ф.Мюллер, растворив образцы стали в разбавленной серной кислоте, выделил карбид железа Fe3C. Но только в конце 19 в. французский химик Анри Муассан, прославившийся получением фтора, синтезировал многие из этих необычных соединений и изучил их свойства. Он получал карбиды, нагревая до очень высокой температуры смеси древесного угля с разными металлами, их оксидами или карбонатами. Для этого он использовал жар вольтовой дуги в электрической печи собственной конструкции.

Карбиды, как оказалось, можно получить не только в лаборатории. Еще до работ Муассана австрийский ученый Э.Вайнсхенк в 1889 открыл в метеоритах минерал когенит, представляющий собой смешанный карбид железа, кобальта и никеля состава (FeNiCo)3C. А сам Муассан в 1904 обнаружил в метеорите, привезенном из каньона Диабло в штате Аризона, темно-зеленый минерал, представляющий собой карбид кремния SiC. Этот минерал в честь ученого назвали муассанитом.

А сам Муассан в 1904 обнаружил в метеорите, привезенном из каньона Диабло в штате Аризона, темно-зеленый минерал, представляющий собой карбид кремния SiC. Этот минерал в честь ученого назвали муассанитом.

Раньше карбиды классифицировали по их устойчивости к действию воды и кислот, а также по тому, какие газы выделяются при их разложении. Современная классификация учитывает тип химической связи между атомами в карбидах – именно от этого зависят в основном физические и химические свойства. В соответствии с этой классификацией, карбиды можно разделить на три группы, которые довольно сильно отличаются по своим свойствам.

К первой группе относятся так называемые солеобразные карбиды с ионной связью. Эти карбиды образуют щелочные и щелочноземельные металлы, алюминий, редкоземельные элементы, а также актиноиды. Их состав иногда соответствует типичным валентностям металлов (Al4C3), а иногда – нет (Ве2С). Многие ионные карбиды можно получить непосредственно из элементов (Са + 2С ® СаС2) или восстановлением оксидов углеродом (СаО + 3С ® СаС2 + СО). Ионный характер связи приводит к высокой температуре плавления; например, карбид кальция СаС2 плавится при 2300°С, карбид тория ThC2 – при 2655°С. Водой или разбавленными кислотами ионные карбиды легко разлагаются – гидролизуются. При этом образуются различные углеводороды и гидроксид металла. Самый известный пример – получение ацетилена гидролизом карбида кальция: СаС2 + 2Н2О ® Ca(OH)2 + С2Н2. Ацетилен выделяется также при гидролизе Na2C2, К2С2 и др. Поэтому такие карбиды можно рассматривать как производные ацетилена, в которых атомы водорода замещены атомами металла. При этом катионы металла и анионы С2–2 размещаются в соответствующих узлах кристаллической решетки. Солеобразный характер этих карбидов подтверждается возможностью их электролиза в расплавленном состоянии. Интересно отметить, что чистый карбид кальция – бесцветные кристаллы, хотя увидеть их непросто, так как обычный технический продукт имеет цвет от бурого до черного.

Солеобразный характер этих карбидов подтверждается возможностью их электролиза в расплавленном состоянии. Интересно отметить, что чистый карбид кальция – бесцветные кристаллы, хотя увидеть их непросто, так как обычный технический продукт имеет цвет от бурого до черного.

Взаимодействие карбидов щелочных металлов с водой протекает исключительно бурно. Так, если карбид калия просто облить водой, произойдет бурная реакция, которая сопровождается взрывом такой силы, что выделяющийся ацетилен сразу же разлагается с выделением угля. Чтобы провести реакцию К2С2 + 2Н2О ® 2КОН + С2Н2, надо медленно пропускать над карбидом водяной пар.

В ряде случаев карбиды ионного типа образуются непосредственно при пропускании ацетилена через растворы солей металлов. Так карбиды серебра, меди(I), золота и ртути, которые чаще называют ацетиленидами. Ацетилениды щелочных металлов можно получить действием ацетилена на свободные металлы. В сухом виде ацетилениды тяжелых металлов легко разлагаются со взрывом. Гидролиз ионных карбидов других металлов показывает, что они «происходят» из других углеводородов. Например, при гидролизе карбида алюминия выделяется метан: Al4C3 + 12H2O ® 4Al(OH)3 + 3CH4 (так же гидролизуется карбид бериллия Ве2С), а при гидролизе карбида магния получается метилацетилен: Mg2C3 + 4H2O ® 2Mg(OH)2+ НС≡С–СН3. Интересно, что карбид магния другого состава, MgC2, дает при гидролизе только ацетилен. Иногда при гидролизе ионных карбидов углеводороды выделяются совместно с водородом, который частично гидрирует непредельные углеводороды. С выделением почти равных количеств водорода и метана разлагается карбид марганца: Mn3C + 6H2O ® 3Mn(OH)2 + CH4 + H2. Карбиды редкоземельных металлов и тория при разложении разбавленными кислотами выделяют не чистый ацетилен, а его смесь с метаном, этиленом и другими углеводородами. Например, при гидролизе карбида церия СеС2 получается смесь ацетилена с метаном в соотношении 4:1, а также немного этилена и жидких и твердых углеводородов (состав продуктов зависит от условий проведения реакции). Еще больше жидких и твердых углеводородов дает при гидролизе карбид урана.

Например, при гидролизе карбида церия СеС2 получается смесь ацетилена с метаном в соотношении 4:1, а также немного этилена и жидких и твердых углеводородов (состав продуктов зависит от условий проведения реакции). Еще больше жидких и твердых углеводородов дает при гидролизе карбид урана.

Выделение углеводородов при гидролизе карбидов позволило Д.И.Менделееву выдвинуть так называемую карбидную теорию происхождения нефти в глубинах Земли из неорганических веществ. По представлению Менделеева, в глубинах земного шара должны быть расплавленные металлы, в основном железо, которое с углеродом дает карбид. Во время горообразования в земной коре образуются трещины, по которым в глубины проникает вода. Воздействуя на карбид железа и карбиды других металлов, вода (в виде пара) образует углеводороды, например: 2FeC + 3H2O ® Fe2O3 + C2H4. Газообразные углеводороды по тем же трещинам поднимаются ближе к поверхности, где скапливаются в пористых пластах. Однако когда в 60-е гг. 20 в. был подробно изучен состав углеводородов нефти, оказалось, что смесь «искусственных углеводородов», образующихся при гидролизе карбидов, по своему составу резко отличается от природной смеси. Кроме того, все нефти, полученные неорганическим путем, оптически неактивны, тогда как природная нефть оптически активна. На основании этих, а также ряда других фактов неорганическая теория происхождения нефти была подвергнута критике, и в настоящее время многие ученые полагают, что нефть имеет биологическое происхождение.

Ко второй группе относятся карбиды, которые образуют переходные металлы IV–VII групп, а также кобальт, железо и никель. Это металлоподобные соединения с другой структурой. В них атомы углерода, имеющие небольшие размеры, не связаны друг с другом и располагаются в пустотах между атомами металлов. Различная упаковка атомов металла в кристаллической решетке приводит к разному составу карбидов даже для одного и того же металла; например, хром образует карбиды состава Cr3C2, Cr4C, Cr7C3 и др. Эти карбиды (их называют карбидами внедрения) часто отличаются большой твердостью и очень высокими температурами плавления. Например, карбиды тантала и гафния TaC и HfC – наиболее тугоплавкие из известных веществ (плавятся при 3985 и 3890°С соответственно).

Эти карбиды (их называют карбидами внедрения) часто отличаются большой твердостью и очень высокими температурами плавления. Например, карбиды тантала и гафния TaC и HfC – наиболее тугоплавкие из известных веществ (плавятся при 3985 и 3890°С соответственно).

Металлоподобные карбиды обладают высокой электропроводностью и очень высокой химической стойкостью к агрессивным средам (многие из них не растворяются даже в царской водке). Они используются для упрочнения чугуна и стали (карбиды железа, хрома, вольфрама, молибдена), а также для производства очень твердых сплавов, которые применяют для обработки металлов резанием (карбиды WC, TiC, TaC, VC, Cr3C2). Например, твердые наконечники резцов, сверл делают из победита – спеченного порошка карбида вольфрама WC с добавкой металлического кобальта. Очень важную роль играет карбид железа Fe3C (цементит) – твердые кристаллы, входящие в структуру чугуна и стали.

Карбид вольфрама WC используют также для изготовления буровых коронок, деталей аппаратуры для производства синтетических алмазов, для нанесения износостойких покрытий на поверхности металлов. Карбид титана интересен ярким проявлением нестехиометрии: состав этого соединения выражается формулой TiCх, где х колеблется в пределах от 0,49 до 1 (см. СТЕХИОМЕТРИЯ). Это вещество, как и карбид вольфрама, используют как компонент жаропрочных, жаростойких и твердых сплавов, для получения износостойких покрытий, для изготовления тугоплавких тиглей, в которых можно плавить почти любые металлы (сам карбид плавится при 3257°С). Карбидом титана выкладывают внутренние стенки высокотемпературных печей.

К третьей группе относятся ковалентные карбиды. Их образуют кремний и бор – соседи углерода по периодической таблице, близкие к нему как по размеру атомов, так и по электроотрицательности. Карбид кремния SiC (техническое название – карборунд) в чистом виде – бесцветные кристаллы, но примеси часто окрашивают его в различные цвета, вплоть до черного. По своей структуре это соединение аналогично алмазу; решетку карбида кремния можно получить, если в немного расширенной решетке алмаза заменить половину атомов углерода на атомы кремния. Это вещество обладает очень высокой твердостью; помимо этого оно имеет свойства полупроводника. Из него делают шлифовальные бруски и круги, огнеупорные материалы для печей и литейных машин, нагревательные элементы для электропечей, полупроводниковые диоды.

По своей структуре это соединение аналогично алмазу; решетку карбида кремния можно получить, если в немного расширенной решетке алмаза заменить половину атомов углерода на атомы кремния. Это вещество обладает очень высокой твердостью; помимо этого оно имеет свойства полупроводника. Из него делают шлифовальные бруски и круги, огнеупорные материалы для печей и литейных машин, нагревательные элементы для электропечей, полупроводниковые диоды.

Бор образует по два карбида с точно известной структурой – В4С и В13С2. Наибольшее значение имеет первый из них – черные блестящие кристаллы, которые по твердости уступают лишь алмазу и нитриду бора BN. Этот карбид применяют для изготовления абразивных и шлифовальных материалов и в качестве полупроводника. Карбид, обогащенный изотопом 10В, используется как поглотитель нейтронов в ядерных реакторах.

Илья Леенсон

Что такое карбид? | MITSUBISHI MATERIALS CORPORATION

Что такое карбид?

ВВЕДЕНИЕ

В повседневной жизни нас окружает множество металлических изделий. Вы знаете, как производятся эти изделия?

Есть много способов обработки металлов, но чаще всего используется резка. Здесь мы узнаем о режущих инструментах и процессах резки. Что мы имеем в виду, говоря «режущие инструменты»?

Сначала давайте рассмотрим несколько примеров режущих инструментов, которые используются в нашей повседневной жизни.Ножи и терки на кухне, ножницы и точилки для карандашей на столе, пила и рубанок на складе — все это режущие инструменты.

Эти режущие инструменты имеют общее свойство, которое состоит в том, что все они изменяют форму предметов, разрезая и производя стружку.

Как вы уже знаете, режущие инструменты — это инструменты, которые разрезают предметы для придания им желаемой формы. Режущие инструменты в нашей повседневной жизни режут фрукты, овощи и дерево, но режущие инструменты, производимые Mitsubishi Materials, режут более твердые материалы, такие как сталь.

Теперь давайте посмотрим на режущие инструменты, которые обрабатывают сталь, основной материал в мире промышленности.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ Твердосплавного инструмента

Давайте посмотрим на процесс изготовления карбида.

Сначала смешайте карбид вольфрама с кобальтом, чтобы получить порошок, который можно классифицировать как сырье. Гранулированная смесь заливается в полость матрицы и прессуется. Он дает умеренную прочность, как у мела.

Затем прессованные брикеты помещают в печь для спекания и нагревают до температуры около 1400 ° C, в результате чего получается твердый сплав.

После спекания объем содержимого значительно уменьшается.

Кроме того, твердость цементированного карбида находится на уровне между алмазом и сапфиром, а вес примерно в два раза больше, чем у железа.

Тогда как нам резать этот твердый сплав?

Что такое резка?

На рисунке справа показано состояние режущей кромки во время обработки.Режущая кромка режет заготовку и образуется стружка. Температура в верхней части режущей кромки достигает 800 ° C из-за ударов и трения.

Сплавы из твердых сплавов, которые выдерживают такие высокие температуры, являются наиболее успешными.

Твердосплавные пластины различной конфигурации являются наиболее популярными и называются пластинами со сменными пластинами. Сменные пластины используются для различных форм держателей и выбираются в зависимости от формы заготовки и режима резания.

1. ТОКАРНЫЙ

Внешний держатель и внутренняя расточная оправка позволяют обрабатывать заготовки круглой формы. Процессы обработки, в которых используются держатели или расточные оправки, называются токарной обработкой, и ее основная характеристика заключается в том, что детали вращаются.

Станок, используемый для токарной обработки, называется токарным.

2.

ПРОИЗВОДСТВО

ПРОИЗВОДСТВО Инструмент на фотографии справа — фрезерный инструмент.Фрезерные инструменты можно разделить на два типа; одно — торцевое фрезерование, при котором обрабатывается поверхность детали, а второе — концевое фрезерование, при котором выполняется фрезерование уступов и т. д. Режимы обработки с использованием торцевых и концевых фрез называются фрезерными операциями, и его основная характеристика заключается в том, что инструменты вращаются. Станок, используемый для фрезерования, называется фрезерным станком.

3. БУРЕНИЕ

На фотографии справа показан инструмент, который производит круглые отверстия в заготовках и называется сверлом.Сверла со сменными пластинами и паяные сверла производят относительно большие отверстия, а сплошные сверла — меньшие. Основная характеристика сверления в том, что его можно использовать как на фрезерных, так и на токарных станках.

РЕЗЮМЕ

Как упоминалось выше, режим резки состоит из трех основных стилей; токарные, фрезерные и сверлильные. Выбирая подходящий режущий инструмент в соответствии с режимом резания, можно эффективно обрабатывать твердые металлы.

Сегодня инструменты из твердого сплава стали основным средством повышения производительности резки металла, в то время как исследования постоянно разрабатывают новые продукты для более точной и быстрой обработки с целью снижения производственных затрат.

Как образуется карбид вольфрама?

В нашей прошлой статье мы представили обзор материала, известного как карбид вольфрама. В дальнейшем мы расскажем вам, как создается этот ключевой материал.

Вольфрам имеет самую высокую температуру плавления из всех металлов: 3410 o C (6170 o F).Для создания деталей из вольфрама или вольфрамовых сплавов, таких как карбид вольфрама, типичный процесс плавления и смешивания металла и легирующих элементов является непомерно дорогостоящим.

Один из методов, исключающий необходимость полного плавления основных металлов, называется порошковой металлургией.

Порошковая металлургия начинается с порошковых форм основных металлов и обычно, по крайней мере, одного вторичного металла, который имеет гораздо более низкую температуру плавления. Это сырье смешивают с использованием энергетических методов, таких как шаровая мельница, придают форму, близкую к их окончательной форме, затем используется более разумный уровень тепловой энергии для консолидации частиц в матрицу или композит материалов при гораздо более низком уровне. температура, чем температура плавления основного металла.

Общее пошаговое описание процесса показано ниже:

Примерно 85% мирового вольфрама поступает из Китая и добывается из различных руд. Вольфрамовая руда очищается до оксида вольфрама или чистого вольфрамового порошка.

Процесс объединения металлического вольфрама с углеродом с образованием карбида вольфрама (сокращенно WC) может осуществляться несколькими различными способами. Один из уникальных методов создания порошка Kennametal — это химическая реакция с использованием чрезвычайно высоких температур (более 2200 ° C), возникающая при сжигании алюминия для реакции вольфрама с углеродом.Порошок WC образует кристаллическую массу при охлаждении; затем очищается и обрабатывается для извлечения порошка WC. Уникальный процесс высокотемпературной науглероживания позволяет получить абсолютно стехиометрический один атом вольфрама на один атом углерода в относительно больших размерах кристаллов, порядка 100 микрон или больше.

Грубый порошок WC измельчается влажным способом до более мелких частиц. Размер частиц WC адаптирован для конкретных применений, так как он значительно влияет на физические свойства конечного продукта.Порошок WC также смешивают с металлическим связующим, таким как кобальт и, возможно, другими твердыми материалами, а также с мягкой восковой смазкой, используемой для временного удержания частиц вместе после уплотнения.

Влажную суспензию порошков сушат с помощью вакуумной сушилки или распылительной сушилки для удаления большей части влаги. Образовавшимся агломерированным частицам порошка может потребоваться преобразовать форму в частицы с более высокой текучестью посредством операции гранулирования.

Для уплотнения порошка различной формы можно использовать ряд различных процессов. Пара наиболее распространенных процессов, используемых для формования порошков WC, включает прессование в штампе и литье под давлением. Новым процессом формования порошков WC в компоненты является аддитивное производство (также известное как 3D-печать). После этого этапа формования детали не являются полностью плотными и считаются находящимися в «зеленом» состоянии, удерживаемыми вместе восковым связующим.

«Зеленые» формы WC подвергаются термической обработке, чтобы удалить временное связующее из воска и позволить постоянному металлическому связующему расплавиться и обтекать твердые частицы. Затем детали охлаждают для замораживания связующего и удержания твердых частиц на месте.

В качестве аналогии представьте себе рисовые криспи-лактс. Твердые частицы WC подобны рисовым хрустящим кусочкам, а металлическое связующее (например, кобальт) — зефир. При увеличении количества связующего — зефира в нашем примере — конечный продукт имеет больше «прощупаемости» или жесткости, чем при небольшом количестве связующего, которое дает более твердый, но более хрупкий продукт. Мы варьируем количество связующего в конечном продукте в соответствии с требованиями конкретных областей применения.

После процесса спекания очень твердые, полностью плотные детали проходят заключительную последующую обработку, которая может включать в себя этап окончательного шлифования для обеспечения соответствия детали окончательным габаритным характеристикам. Кроме того, часто детали из карбида вольфрама получают покрытие, которое продлевает срок службы детали в процессе работы заказчика.

Результатом этого процесса стал один из самых полезных из когда-либо обнаруженных материалов, который касается многих других предметов, которые мы используем каждый день.Возможность использования порошковой металлургии для производства деталей из этого материала дала экономическое преимущество, которое привело к его процветанию за 100 лет с момента первого производства карбида вольфрама.

Узнать больше

Вы пропустили шаг? Ознакомьтесь с нашей первой статьей из этой серии, где наши эксперты по IVG (Дэйв Сиддл и Майк Верти) отвечают на часто задаваемый вопрос: «Что такое карбид вольфрама?»

Или, может быть, вы ищете предложения по нашему широкому ассортименту порошков вольфрама, порошков карбида вольфрама и / или порошков, готовых к прессованию? Мы можем помочь вам здесь .

| ВСЕ О КАРБИДЕ ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ | ||

ПРОЦЕСС РЕЗКИ

| ||

ПРОИЗВОДСТВО КАРБИДОВ

| ||

КАРБИД ТЕХНИЧЕСКИЙ

| ||

| ВАЖНОЕ ПРИМЕЧАНИЕ. В некоторых твердосплавных инструментах теперь используется зона режущей кромки, обогащенная кобальтом.HANNIBAL использует тот же принцип на протяжении многих лет — наша закаленная прочная легированная сталь. тела всегда давали нам возможность выбрать твердый сплав, который лучше всего подходит для резки кромки без ограничения их меньшей конструкционной прочности. | ||

Как карбид изнашивается

Износ карбида

Из книги Создание превосходных инструментов для пайки Купить книгу

Обычно люди думают, что карбид изношен. Есть и другие соображения, которые зачастую гораздо важнее.

Как долго работает материал, зависит от того, что вы делаете и что вы подразумеваете под резкостью. Дополнительные статьи, которые могут помочь объяснить другие причины выхода карбида из строя, трещин или свойств карбида, можно найти в Указателе карбидов и современных материалов.

Предположим, что острие слева острое. По мере того, как кончик носит края округлыми. Если вы измеряете резкость по радиусу кромки, вы достигнете точки, в которой наконечник продолжает изнашиваться, но не проявляется, как показано двумя наконечниками справа.

Как изнашивается карбид — Как правило, чем больше изнашивается карбид, тем быстрее он изнашивается. Теоретически карбид изнашивается, как показано выше, со стандартной кривой карбида слева и расширенной кривой карбида справа. Чем дольше они идут, тем дальше друг от друга становятся кривые

Почему карбид тускнеет

Наконечники пилы затупляются по нескольким причинам. Сэнди Стюарт перечисляет четыре вида абразивного износа, адгезии, диффузии и усталости, а мы добавляем пятое — трибологические функции.

1. Истирание

Абразивному или прямому износу препятствует более мелкий и стабильный размер зерна.

Обычный карбид | Мелкие зерна | Зерна в плотной упаковке | Закрытое зерно (строки примечания) |

То, что называют истиранием, часто называют прямым износом.Однако большая часть этого на самом деле вытягивает зерна карбида из металлической матрицы. Более мелкие зерна имеют меньшую площадь поверхности для износа и меньшую открытую поверхность, поэтому вероятность их вытягивания меньше. Зерна также могут быть упакованы более плотно. Наконец, вы можете добавить элементы, чтобы химически закрепить карбид более плотно. Вместо обычного бетона это больше похоже на бетон, армированный арматурой.

Карбид вольфрама обыкновенный — отдельные зерна, склеенные кобальтом | Марки кометы — твердое вещество с арматурой, похожей на арматуру (темные линии) в бетоне |

2.& 3. Адгезия и диффузия Материалы, используемые в карбиде вольфрама, имеют сродство с разрезаемыми материалами. Это работает двумя способами. Одним из способов является адгезия, когда разрезаемый материал фактически прилипает к карбиду вольфрама в своего рода сварочном процессе. Картинку справа мы называем «серфинг-динозавр». Это 60-кратное изображение алюминиевой стружки, приваренной к куску карбида вольфрама. |

Второй способ заключается в том, что разрезаемый материал растворяет один или несколько материалов в карбиде вольфрама.Обычно это кобальтовая связка из карбида вольфрама. Это очень похоже на резку древесины с высоким содержанием кислоты. Также важна резка металлов. Растворимость никеля в алюминии в твердом состоянии не превышает 0,04%, в то время как кобальт может иметь коэффициент в несколько раз больше. Кроме того, связующее никель / хром химически связывает никель с хромом, что делает его гораздо менее химически активным, чем элементарный кобальт. Справа представлена электронная конфигурация кобальта. ((Cobalt 27 (2: 8: 15: 2)) Имея только два электрона во внешней оболочке, он очень реактивен. |

4. Усталость Это стандартная усталость металла. В большом масштабе вы можете увидеть это, постоянно сгибая кусок металла, пока он не сломается или не разорвется. Связующее в карбиде вольфрама затвердевает и разрушается так же, как и любой другой металл. Его склонность к усталости металла можно изменить путем незначительных изменений в химии и обработке. |

5. Трибология Трибология — это термин, охватывающий результаты сочетания вышеперечисленных причин износа.Если вы возьмете наконечник пилы и нагреете его для резки, он станет более чувствительным к химическому воздействию. Высокая температура также способствует склонности к адгезии или сварке. Существует дополнительный эффект, похожий на электротравление для разрушения материала за счет использования разницы электрических потенциалов в материалах. |

Дополнительные факторы износа Карбид вольфрама на самом деле представляет собой зерна карбида вольфрама, скрепленные металлом, обычно кобальтом.Ниже приведены механизмы отказа, которые мы видели в промышленности. Следующий список открыт для обсуждения, но мы сочли его полезным инструментом для разработки новых оценок. 1. Износ — зерна и связующее просто изнашиваются 2. Макротрещины — большие куски отламываются или ломается вся часть 3. Микротрещина — выкрашивание кромки 4. Инициирование трещины — Насколько сложно запустить трещину 5. Распространение трещины — как быстро и как далеко простирается трещина после начала 6.Индивидуальный дробление зерна 7. Вытягивание отдельных зерен 8. Химическое выщелачивание, при котором связующее растворяется и зерна выпадают. 9. Трение также может генерировать электрический потенциал, который ускоряет потерю зерна 10. Деформация детали — если связующего слишком много, деталь может деформироваться. 11. Сварка трением между твердым сплавом и разрезаемым материалом 12. Физическая адгезия — зерна физически вытягиваются.Подумайте об острых краях зерен, которые тянут древесные волокна. 13. Химическая адгезия — представьте, что зерна приклеиваются к разрезаемому материалу, например МДФ, древесноволокнистой плите и т. Д. 14. Усталость металла. Металлическая связка изгибается и изнашивается, как кусок стали или другого металла. 15. Тепло — усиливается, особенно когда пила входит и выходит из пропила. Снаружи жарче, чем внутри. Поскольку внешняя часть быстро растет с жаром, внутренняя часть не растет так быстро, и это создает напряжение, которое имеет тенденцию вызывать отслаивание (отслаивание) снаружи. 16. Цикл сжатия / растяжения — при прерывистом резании твердый сплав быстро проходит этот цикл. Есть убедительные доказательства того, что большая часть повреждений наносится, когда твердосплавный наконечник выходит из среза и давление снижается. 17. Трибология — когда наконечник движется через материал, он находится в кислой среде, а тепло и трение режущего инструмента создают комбинацию сил. Примечания: Как и в любой химической реакции такого рода, кислоты образуют соль, которая защищает нижележащее связующее до тех пор, пока соль не стирается, поэтому размер зерна и химический состав связующего также важны. Электрохимический эффект — эрозия, усугубленная разницей в удельном электрическом сопротивлении карбида и кобальта Тепло от трения может повлиять на карбид, поэтому более гладкий сплав может увеличить срок службы. |

Carbide — обзор | Темы ScienceDirect

2.1.1 Сборка нанокомпозитных материалов на основе карбида бора

Карбиды бора с приблизительной химической формулой B 4 C являются одной из наиболее полезных неоксидных керамик, используемых в современном машиностроении, благодаря уникальному сочетанию их физико-химических и механических свойств, таких как высокий модуль упругости, высокая твердость, низкая плотность, повышенная износостойкость, высокая температура плавления, низкий коэффициент теплового расширения (TEC) и др. Среди известных материалов он характеризуется самым высоким значением отношения твердости к плотности [1 ].Все эти свойства делают карбид бора привлекательным для множества важных промышленных применений, включая абразивные материалы, износостойкие покрытия, легкие баллистические бронежилеты, материалы для ядерной промышленности, детекторы нейтронов и т. Д.

Однако дальнейшее технологическое применение карбида бора ограничено другими свойства, характерные для этого материала, такие как хрупкость, низкая ударная вязкость, низкая теплопроводность и неустойчивость к термическим напряжениям. По этой причине сегодня все больше внимания уделяется созданию так называемых гетеромодульных композитных металлокерамических материалов на основе карбида бора, в которых твердость и износостойкость керамической матрицы сочетаются с ударной вязкостью и пластичностью металлической связки.

Основываясь на теории сплошных сред и теории микромеханики, в основополагающей работе [2] было показано, как можно значительно улучшить свойства высокотемпературных структур с низким удельным сопротивлением термическим напряжениям, введя в них дисперсную фазу. с низким модулем упругости.

Создание гетеромодульного материала на основе карбида бора возможно, когда (1) исходный карбид бора является высокодисперсным и (2) металлическое связующее обладает высокой адгезионной способностью и низкой химической реакционной способностью по отношению к карбиду бора.

Для создания металлокерамических композитных систем на основе карбида бора необходимо знать, как выбрать металлическую связку. Следует учитывать смачивание керамических поверхностей частиц расплавленным связующим, его адгезионную способность, возможность управления процессами на границах раздела фаз, разницу между ТЭО керамики и металла и т. Д. Кроме того, металл не должен разрушаться. свойства керамической матрицы.

В целом, манипуляции с механическими и тепловыми интерфейсами, безусловно, необходимы для создания эффективных нанокомпозитов на основе карбида бора.Если сборка керамического компонента — карбида бора — проводится в нанокристаллическом состоянии, это должно привести к качественному улучшению физико-механических свойств материала, поскольку вклад поверхностных слоев будет определяющим в энергетическом балансе материала. система. В таких условиях он должен кардинально изменить спектр колебаний атомов, влияющих на диффузию и все процессы переноса. Соответственно, должна быть существенно улучшена адгезионная способность относительно пассивных металлических компонентов.

Еще одно препятствие к более широкому использованию привлекательного комплекса свойств карбида бора связано со сложностью прессования его порошков. В настоящее время основным способом получения достаточно консолидированных образцов является высокотемпературное (~ 2000 ° C) прессование. С помощью этого метода можно формировать образцы только небольших размеров и простой геометрии. Более того, поскольку при таких температурах агломерация кристаллитов карбида бора усиливается, сохранение наноструктуры в консолидированных образцах становится слишком сложным и, следовательно, ухудшается качество материала.Соответственно, целесообразно поискать процессы сборки нанокомпозитов на основе карбида бора, которые будут проводиться при не слишком высоких температурах.

Более того, поскольку при таких температурах агломерация кристаллитов карбида бора усиливается, сохранение наноструктуры в консолидированных образцах становится слишком сложным и, следовательно, ухудшается качество материала.Соответственно, целесообразно поискать процессы сборки нанокомпозитов на основе карбида бора, которые будут проводиться при не слишком высоких температурах.

В этом разделе дается краткий обзор имеющихся данных по уже полученным металлокерамическим нанокомпозитам на основе карбида бора. Есть только перечисленные металлические компоненты (не сами добавки бора и / или углерода), а затем охарактеризованные порошковые карбиды бора.

Также описана оригинальная технология производства, разработанная для твердых нанокристаллических сплавов, которая включает распыление смесей растворимых соединений соответствующих элементов и высокомолекулярных жидких углеводородов внутри реактора с восстановительной средой и последующее объединение процессов восстановления и селективной карбонизации внутри реактора. определенный температурный интервал.Это позволяет получать продукты с компонентами, находящимися в высокодисперсном нанокристаллическом состоянии.

Как изготавливаются кольца из карбида вольфрама

Если вы хотите купить обручальное кольцо из вольфрама, возможно, вы захотите понять, как именно изготавливаются эти красивые кольца. Революционная обработка самого твердого металла, когда-либо используемого для изготовления обручальных колец, требует использования новейшего оборудования и технологий. Понимая, как устроен этот великолепный шедевр, можно не только больше оценить его красоту, но и принять лучшее решение при выборе лучшего кольца, которое вы будете носить всю оставшуюся жизнь.

1. Изготовление заготовки из порошка

Чистый металлический вольфрам и углерод измельчаются до мелкого порошка, затем порошок помещается в форму в форме кольца, которое должно быть создано. Смесь сжимается в форме, и форма нагревается до примерно 1400 градусов Цельсия в вакуумной печи, чтобы вольфрам связался с углеродом с образованием структуры карбида вольфрама, и этот запатентованный процесс обычно называется спеканием.

2. Полировка заготовки кольца

После создания кольцевая заготовка представляет собой грубый черный кусок сплава, который проходит около 30 различных этапов полировки для достижения глянцевого блеска, который вы видите в ювелирном магазине.Большая часть этих полировок выполняется с помощью обычной полировальной машины, используемой для полировки золотых и серебряных украшений. Однако из-за чрезвычайной твердости карбида вольфрама вместо традиционного полировального воска используется алмазная полировальная паста. Алмазная полировальная паста — это тот же состав, который используется при алмазной полировке. Используемая паста в микронах (или зернистости) начинается с 80 микрон, и каждый этап полировки сокращается для достижения более тонкой полировки. В конце концов, паста 0,5 микрон используется для получения зеркальной полировки большинства вольфрамовых лент.3. Отделка кольца сатинированная или матовая

Если часть вольфрамового кольца имеет сатиновую, матовую или матовую поверхность, кольцо будет подвергаться другой обработке, в которой используются круги или диски с алмазным покрытием. При твердости 9,5 по шкале Мооса только инструменты с алмазным покрытием можно использовать для истирания поверхности для создания эффекта кисти. При чистовой обработке скругленной поверхности диск с алмазным покрытием используется с обычным полировальным станком. Вместо этого при чистовой обработке кольца с плоской поверхностью используются диски с алмазным покрытием на шлифовальном станке.4а. Установка бриллиантов или других драгоценных камней

Лазерный станок высокой мощности используется для вырезания отверстий в вольфрамовом кольце, куда должны быть вставлены драгоценные камни. Это требует очень мощного лазера и высокой точности. Поскольку карбид вольфрама не податлив, размеры создаваемого отверстия должны точно соответствовать размеру алмазной оправы (или корпуса). В противном случае он либо не поместится, либо очень легко выпадет. После того, как отверстие вырезано, алмаз помещают в кольцо, а сверху кладут оправу из нержавеющей стали, чтобы закрепить камень на месте.

ПРИМЕЧАНИЕ: Некоторые ювелиры могут сказать вам, что карбид вольфрама неразрушим, но на самом деле это не так. Вольфрамовые кольца могут сломаться, особенно после того, как вольфрамовое кольцо будет разрезано для создания алмазной оправы. Отверстия становятся «слабыми местами», потому что кольцо становится намного тоньше из-за разреза. Это места, которые могут треснуть при ударе. На иллюстрации показано поперечное сечение кольца из вольфрама с алмазной оправой. Поэтому, если вы собираетесь заниматься деятельностью, связанной с ударами, например, игрой в бейсбол, постарайтесь снять кольцо, чтобы избежать повреждений.

4б. Установка бейки на заготовки

Некоторые заготовки сделаны с пазами для установки вкладок. Выбор инкрустации включает серебро, золото, платину, дерево, камни, углеродное волокно и керамику.

ПРИМЕЧАНИЕ: Хотя вольфрамовые кольца очень прочные и практически устойчивы к царапинам, вставки на них — нет. Драгоценные металлы, такие как серебро, золото и платина, очень мягкие, и вставки, созданные из этих металлов, выдерживают такой же уровень царапин, как если бы вы носили только серебряное, золотое или платиновое кольцо.Хотя вольфрамовая деталь обеспечивает некоторую поддержку и защиту по бокам, золотая инкрустация будет царапаться, как золотое кольцо. Снимайте кольцо при работе руками, чтобы не поцарапать вкладыш твердыми предметами, такими как ручные инструменты или стальные ручки.

4с. Лазерная гравировка дизайнов

Некоторые вольфрамовые кольца создаются путем нанесения рисунков или узоров на простые вольфрамовые кольца. Для гравировки рисунков используется лазерная машина меньшей мощности. Созданная таким образом гравюра остается четкой и стойкой.

Похожие темы:

5 способов использования карбидного металлического компаунда в обрабатывающей промышленности

Карбид состоит из комбинации элементов углерода и вольфрама. Когда эти два элемента соединяются вместе, получается сплав, устойчивый к нагреванию, царапинам, точечной коррозии и ржавчине.

5 способов использования карбидного металлического компаунда в обрабатывающей промышленности

Сара Балобан

Вы можете спросить, что на самом деле представляет собой соединение металлов карбида, и эта статья объяснит, что это такое и для чего часто используется.Есть много соединений металлов, которые используются по определенным причинам и в различных приложениях по всему миру. Карбид — это соединение, которое не только пригодно для вторичной переработки, но и является прочным металлом.

Карбид состоит из комбинации элементов углерода и вольфрама. Когда эти два элемента соединяются вместе, получается сплав, устойчивый к нагреванию, царапинам, точечной коррозии и ржавчине. Вы можете сравнить твердость с твердостью алмаза из-за высокой плотности, которую он держит.

Прочность этого металлического компаунда — вот что отличает его. Его общая прочность может превосходить сталь почти в три раза. Ей легко придать любую желаемую форму и точно заточить. Вы даже можете легко соединить этот металл или другие металлы. Вольфрам — это универсальный металл, который можно использовать для многих целей в самых разных отраслях промышленности, от медицины до производства. Вот некоторые из его наиболее популярных применений.

Хирургические инструменты

Медицинская промышленность требует большого количества оборудования и инструментов для правильной и эффективной работы.Это оборудование обычно предназначено для определенных ситуаций и процедур. Часто используются хирургические инструменты, которые должны выдерживать процедуры. Металлический карбид используется в хирургических инструментах и других медицинских инструментах, которые помогают спасать жизни. Большинство используемых сегодня хирургических инструментов обычно изготавливаются из титана или нержавеющей стали.

Это отличный пример привитого карбида и того, как его можно объединить с другими металлами для создания полезного инструмента. Карбид прививается к нержавеющей стали или титану для создания необходимых инструментов, используемых в хирургии.Обычно наконечник или лезвие состоит из карбида, а остальные части — из других металлов. Твердость карбида позволяет его затачивать для получения более тонкой кромки и обеспечивает долговечность хирургических инструментов благодаря его прочностным свойствам. Есть определенные компании, которые используют карбидные компаунды для изготовления инструментов, и Ceratizit — яркий тому пример.

Продукция комбината

Карбид — эффективный металлический компаунд для прокатных изделий и режущих пластин. На самом деле это довольно популярное использование карбида, поскольку чуть более 10% его используется специально для производства прокатных изделий.Они бывают разных размеров и форм. Все зависит от типа карбида металла, с которым контактирует. Эта металлическая смесь довольно универсальна благодаря своим свойствам формовки и твердости и может использоваться для создания точных применений для фрезерования и шлифования.

Промышленные сплавы

В специализированных сплавах карбидные соединения металлов используются чаще всего, около 17% из них используется для соединения с другими металлами. Карбид универсален и может быть отформован, заточен и исправлен с другими металлами для создания соединений, которые используются в электронике и других коммерческих приложениях.Обычно карбид используется в сочетании с медью, серебром, никелем и железом для создания новых материалов для различных целей, например:

Промышленное производство зубчатых передач

Радиационная защита

Авиационная промышленность

Коммерческое строительство

Электрооборудование

Ювелирные изделия

Нет ничего удивительного в том, что карбид используется при создании ювелирных изделий, потому что вы можете придавать им форму по своему вкусу.Вы также можете исправить это с другими металлами, поэтому карбид и изготовление ювелирных изделий идеально подойдут. Это новейший способ использования карбидных металлов в промышленности. Твердость этого металлического соединения делает его привлекательным для ювелиров. Его можно использовать для создания колец, серег, кулонов и многого другого. Из этого металла можно даже создать красивое украшение, если его аккуратно обработать и отполировать.

Этот новый метод создания ценных украшений становится чрезвычайно популярным.Многие люди начинают выбирать обручальные и помолвочные кольца из-за того, что они дешевле натурального золота. Это может быть недорогой альтернативой другим популярным типам украшений.

Цементированный карбид

Твердый сплав используется при создании сверлильного и фрезерного инструмента. Обычно инструменты, которые используются в строительстве, изготавливаются из этого металлического компаунда. Именно здесь большая часть рынка твердосплавных металлов направляется на строительство и создание сопутствующих инструментов, таких как горные наконечники, буровые коронки и другие инструменты.Инструменты из карбида обычно предпочтительнее нержавеющей стали из-за ее твердости и прочности.

Вам не придется беспокоиться об износе, так как твердосплавные наконечники прослужат дольше всех. Важным фактором карбида металла является то, что он может быть переработан и использован повторно. Компании, занимающиеся переработкой карбида, обычно платят большие суммы за карбидный лом, так как это снижает производственные затраты и дает рабочим инструменты самого высокого качества для работы.

Другие производственные цели

Карбидтакже используется в других производственных целях.Его часто используют для треккинговых палок, шипов и лыжных палок. Он также используется в производстве рыболовных грузов и многих других механизмов, которые требуют резки и измельчения.

дюйм) помещаются в многослойные формы желаемой формы и размера

дюйм) помещаются в многослойные формы желаемой формы и размера нижний правый график)

нижний правый график) Мы нашли это в цехе аэрокосмической механической обработки алюминия.

Мы нашли это в цехе аэрокосмической механической обработки алюминия.