Цветная дефектоскопия (капиллярный контроль) сварных швов. ПВК контроль и дефектоскопия сварных соединений

- Главная

- Услуги

- Капиллярный метод – цветная дефектоскопия

ПО «Волгоградский Завод Резервуарных Конструкций» предлагает услугу по цветной дефектоскопии сварных швов. Наше предприятие владеет специальными материалами и оборудованием для оказания данной услуги, а так же квалифицированными специалистами в данной области неразрушающего контроля.

ПВК как вид неразрушающего контроля

Капиллярная дефектоскопия – это метод, основанный на проникновении жидкости с малым поверхностным натяжением внутрь дефектного участка под действием капиллярного эффекта, вследствие этого повышается цветоконтрастность поврежденного участка, по которому можно судить о степени поврежденности соединения.

Данный способ контроля может выявлять:

- холодные и горячие трещины в швах соединения;

- излишнюю пористость сварного шва;

- непровары;

- раковины и др.

Преимущества метода:

- Применим для любых видов металла и сплавов, используемых в конструкциях различного назначения: трубопроводы магистральные, резервуары, силосы и др. объекты из металла. Его применяют даже для выявления дефектов на керамических, стеклянных и пластмассовых изделиях.

- Позволяет определить конкретное расположение дефекта и его размеры.

- Относительно дешевый вид неразрушающего контроля.

- Высокая точность и наглядность, в сравнении с некоторыми другими видами дефектоскопии.

- Не требует затратных подготовительных работ.

- Быстрый и безопасный.

Методы капиллярного контролясварных швов

Различают методы основные и комбинированные. К основному можно отнести контроль, который производится только капиллярным проникновением специальных веществ в соединение. Тогда логично, что к комбинированному методу относят те обследования, где контроль осуществляется двумя и более неразрушающими методами контроля.

Комбинированные методы контроля

Такие методы можно классифицировать в зависимости от способа воздействия на исследуемое соединение.

- Капиллярно-магнитный.

- Капиллярно-радиационный метод излучения.

- Капиллярно-радиационный метод поглощения.

- Капиллярно-индукционный.

Материалы для дефектоскопии сварных швов

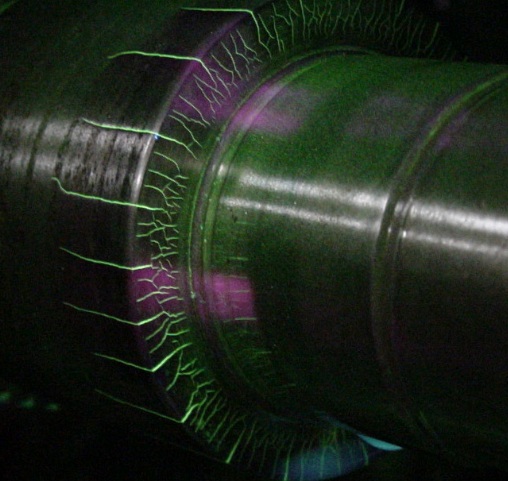

В современной промышленности для капиллярного контроля ПВКиспользуются специальные составы. Их называют пенетрантами (от англ. penetrant — проникающий). Специальные препараты не только обладают лучшей проникающей способностью, но имеют заметную окраску. Кроме того, в целях объективного контроля, чёткие цветные изображения становятся доступны для фото и видео регистрации. Некоторые виды содержат люминесцентные компоненты. С их помощью в ультрафиолетовом свете становятся заметными и контрастными микроскопические участки, заполненные пенетрантом.

Кроме пенетнрата, который проникает в полости и трещины, применяются и проявители. Это жидкость, которая при контакте с пенетрантом изменяет цвет и становится заметной. Проявители, называемые ещё индикаторами, используют для определения сквозных изъянов сварного шва или для увеличения чёткости изображения дефектных участков.

Для сквозной дефектации, как и в случае с керосином, проявитель наносится на одну сторону шва, а пенетрат — на другую. При наличии сквозной трещины или полости индикаторная жидкость окрасится контрастным цветом.

Индикаторные жидкости для ПВК контроля различаются не только по цвету и способности к свечению, но и по проникающей способности, называемой чувствительностью.

Технология проведения контроля

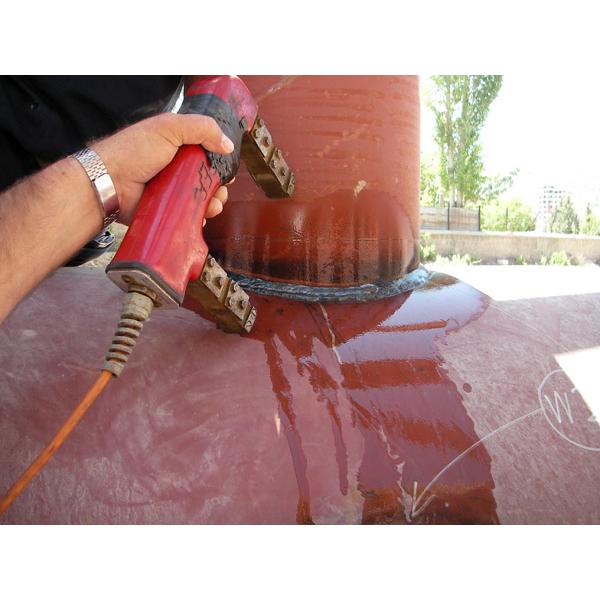

Для проведения капиллярного контроля сварных соединений методом цветной дефектоскопии необходимо выполнить четыре этапы капиллярного контроля:

- Подготовка рабочего места и осмотр исследуемых поверхностей;

- Очистка обследуемойповерхности;

- Высушивание подготовленной поверхности для получения результатов более высокого качества;

- Нанесение специальных составов индикаторов;

- Выявление дефектовсварки, проведение измерения величина дефекта и его характера;

- Занесение результатов в журнал, отчет, протокол или другой отчетный документ.

При очистке поверхности с нее удаляют пыль, пятна, верхние загрязнения (ржавчина, окалина, краски и др.).

Следует понимать, что очистка может производиться при помощи специальных химических очищающих веществ и только в редких случаях при помощи специального механического оборудования.

Подготовка к проведению капиллярного контроля

Рабочее место должно соответствовать требованиям ОТ, ПТБ и ГОСТ по состоянию окружающей среды, наличию средств защиты, инструментов и препаратов.

Очистка поверхности производится сначала механическим способом, затем растворителем или специальным составом, входящим в комплект индикаторных жидкостей. Часто состав растворителя повышает информативность дефектоскопии, так как учитывает индивидуальные свойства пенетранта и проявителя (поверхностное натяжение, растворимость, вязкость, смешиваемость).

а – имеющийся дефект; б – нанесение пенетранта; в – удаление пенетранта с изделия; г – нанесение проявителя и проявление; 1 – изделие; 2 – дефект; 3 – пенетрант; 4 – проявитель; 5 – след дефекта (окрашенный проявитель).

После подготовки участка приступают к нанесению пенетранта в соответствии с инструкцией по его применению и приступают к ПВК расшифровке. При проведении неразрушающего контроля следует избегать излишних количеств и подтёков — они будут препятствовать формированию чёткой картины локализации дефектов. После нанесения пенетранта, при наличии в комплекте средств индикатора — его наносят сверху или с противоположной стороны в случае выявления только сквозных дефектов.

Скопления пенетранта с прореагировавшим проявителем показывают наличие и величину трещин, пор и непроваров. Для регистрации результатов метода неразрушающего контроля линейные размеры полостей измеряют инструментально.

В ряде случаев требуется регистрация результатов с помощью фотосъёмки и применение измерительных эталонов.

Ограничения методов капиллярной дефектоскопии сварных швов

Капиллярная цветная дефектоскопия — довольно универсальный метод неразрушающего контроля. При соблюдении технологий и применении соответствующих препаратов его можно использовать для любых материалов и видов сварки. Однако у данного способа есть индивидуальные ограничения:

При соблюдении технологий и применении соответствующих препаратов его можно использовать для любых материалов и видов сварки. Однако у данного способа есть индивидуальные ограничения:

- Пенетрат проникает в капилляры, глубина которых в 10 раз больше их ширины;

- Внутренние дефекты шва методом цветной дефектоскопии не выявляются, если полости и рыхлые участки герметичны;

- Капиллярная дефектоскопия сварных швов не позволяет точно определить глубину полости или трещины;

- При хорошей наглядности и приемлемой точности выявления изъянов, метод не даёт цифровой точности измерения размеров;

- Метод не позволяет определять трещины и поры с линейными размерами менее 0,1 — 0,2 мкм.

В силу указанных причин, для более точного и информативного выявления дефектов, применяют, где это необходимо, другие способы контроля сварных швов.

Контроль капиллярныйс применением керосина

В прежние времена для нахождения дефектов использовали керосин. Эта жидкость широко применялась в быту и технике. Керосин почти не испаряется в обычных условиях, но обладает хорошей проникающей способностью, благодаря низкой вязкости и высокой полярности.

Эта жидкость широко применялась в быту и технике. Керосин почти не испаряется в обычных условиях, но обладает хорошей проникающей способностью, благодаря низкой вязкости и высокой полярности.

Т.к. керосин бесцветный, то сварщики применяли мел и другие вещества для корректной оценки наличия и величины раковин, трещин и полостей.

Керосиновый способ, благодаря своей простоте и сегодня ещё применяется на практике. Чаще всего такой метод используют для поиска сквозных дефектов резервуаров, работающих под давлением, также используется при испытаниях топливных отсеков или изделий с различными сварными соединениями.

Порядок осмотра и чувствительность при керосиновом способе контроля:

|

Давление керосина, |

Чувствительность, |

Порядок осмотра при толщине металла, мм |

|

|---|---|---|---|

|

≤ 6 |

6 — 25 |

||

|

— |

6,6 · 10-2 |

1. |

1. Через 3-5 мин после подачи керосина |

|

2,9 · 105 |

6,6 · 10-3 |

1. Через 1-2 мин после подачи давления |

1. Через 1-2 мин после подачи давления |

Выделяют четыре виды контроля с помощью керосина:

- Простой керосиновый.

- Керосин с применением вибрации.

- Керосин с использованием вакуума.

- Керосин с применением пневматических свойств.

Простой керосиновый способ заключается в том, что остывшее после сварки соединение с одной стороны красят водной суспензией коалина или мела, после высыхания суспензии, другую сторону смазывают керосином и наблюдают за реакцией.

В керосинопневматическом методе на смоченную керосиновым раствором поверхность направляют струю сжатого воздуха под давлением около 0,4МПа, что повышает чувствительность испытания и ускоряет выявление повреждений.

При керосиновакуумном методе смачиваются швы изделия, устанавливается вакуумная камера, с помощью которой создается перепад давлений воздуха. В результате капиллярное давление вместе с разностью давления воздуха повышает точность результатов испытания.

Керосиновибрационный способ проводится с применением ультразвука. На смоченную керосином поверхность начинают воздействовать ультразвуковыми колебаниями, при это повышается его проникающая способность в соединение и таким образом можно получить более точные результаты.

ПВК контроль сварных соединений на проницаемость

Некоторые изделия с применением сварки должны быть строго герметичны, так как внутри них будут храниться различные жидкие вещества: вода, нефть, горюче-смазочные вещества и др. Поэтому проницаемости швов в данных конструкциях уделяется особое внимание.

Поэтому проницаемости швов в данных конструкциях уделяется особое внимание.

Контроль проницаемости зачастую проводится двумя способами: гидравлическим и пневматическим.

Гидравлический способ проверки проницаемости сварных соединений

Емкость, которая должна быть герметичной, заполняется водой или маслом, в ней создается избыточное давление, которое больше стандартного в полтора раза.

Далее в течение 10-30 минут области вокруг сварных швов простукивают молотком со скругленным бойком в расчете на то, что при наличии сквозного дефекта сварки появится течь.

Пневматический способ проверки

В емкость закачивают любой газ до достижения давления в 150% от номинального. После закачки, сварные соединения обрабатываются мыльным раствором. Суть в том, что если, имеются сквозные дефекты в швах, то на поверхности мыльного раствора начнут образовываться пузыри, что наглядно отразит наличие повреждения.

При невозможности закачки газа в бак, шов обдувается под давлением с одной стороны, а с другой обрабатывается мыльным раствором. Если дефект существует, то на растворе вновь появятся пузыри.

Если дефект существует, то на растворе вновь появятся пузыри.

Преимущества нашего предприятия в оказании услуги

- Опытный квалифицированный персонал.

- Применение качественных материалов при обследовании.

- Максимально достоверные результаты отчетов.

- Соблюдение норм и требований действующих нормативных документов.

- Консультация в подборе наилучшего метода контроля.

- Мы выполняем обследования в нужные Вам сроки.

Стоимость услуги неразрушающего контроля с применением ПВК

Ценообразование данной процедуры зависит от выбранного метода контроля, количества мест проведения обследования и вида применяемого вещества. Наше предприятие предоставляет качественную услугу по конкурентоспособной на рынке цене.

Заказать услугу

Для заказа проведения обследования можно заполнить онлайн форму, в таком случае, наши сотрудники свяжутся с Вами. Также Вы сами можете позвонить нам по указанным в шапке сайта телефонным номерам. В любом случае, наши сотрудники проконсультирую Вас более подробно о нашей услуге ПВК контроля сварных соединений.

В любом случае, наши сотрудники проконсультирую Вас более подробно о нашей услуге ПВК контроля сварных соединений.

Капиллярный контроль. Капиллярная дефектоскопия. Капиллярный метод неразрушающего контроля.

Капиллярный метод исследования дефектов представляет собой понятие, которое основано на проникновении определенных жидких составов в поверхностные слои необходимых изделий, осуществляемое при помощи капиллярного давления. Используя данный процесс, можно значительно повысить световые эффекты, которые способны определять более досконально все дефектные участки.

Виды методов капиллярного исследования

Довольно частым явлением, которое может встречаться в неразрушающем методе дефектоскопии, это не достаточно полное выявление необходимых дефектов. Такие результаты очень часто являются настолько маленькими, что общий визуальный контроль не способен воссоздавать все дефектные участки различных изделий. Например, при помощи такого измерительного оборудования, как микроскоп или простая лупа, невозможно определить поверхностные дефекты. Это происходит в результате недостаточной контрастности имеющегося изображения. Поэтому в большинстве случаев, наиболее качественным методом контроля является капиллярная дефектоскопия. Такой способ использует индикаторные жидкости, которые полностью проникают в поверхностные слои исследуемого материала и образуют индикаторные отпечатки, при помощи которых происходит дальнейшая регистрация визуальным способом. Ознакомиться с материалами для каппилярной дефектоскопии вы можете на нашем сайте.

Например, при помощи такого измерительного оборудования, как микроскоп или простая лупа, невозможно определить поверхностные дефекты. Это происходит в результате недостаточной контрастности имеющегося изображения. Поэтому в большинстве случаев, наиболее качественным методом контроля является капиллярная дефектоскопия. Такой способ использует индикаторные жидкости, которые полностью проникают в поверхностные слои исследуемого материала и образуют индикаторные отпечатки, при помощи которых происходит дальнейшая регистрация визуальным способом. Ознакомиться с материалами для каппилярной дефектоскопии вы можете на нашем сайте.

Требования для капиллярного метода

Самым главным условием качественного метода обнаружения различных дефектных нарушений в готовых изделиях по типу капиллярного метода является приобретение специальных полостей, которые полностью свободны от возможности загрязнения, и имеют дополнительный выход на поверхностные области объектов, а также укомплектованы параметрами глубин, которые намного превышают ширину их раскрытия. Значения капиллярного метода исследования разделяются на несколько категорий: основные, которые поддерживают только капиллярные явления, комбинированные и совмещенные, использующие соединение нескольких методов контроля.

Значения капиллярного метода исследования разделяются на несколько категорий: основные, которые поддерживают только капиллярные явления, комбинированные и совмещенные, использующие соединение нескольких методов контроля.

Основные действия капиллярного контроля

Дефектоскопия, которая использует капиллярный метод контроля, предназначена для исследования самых скрытных и недоступных дефектных мест. Таких как трещины, разнообразные виды коррозии, поры, свищи и другие. Данная система применяется для правильного определения расположения, протяжности и ориентации дефектов. Ее работа основана на тщательном проникновении индикаторных жидкостей в поверхностные и неоднородные полости материалов контролируемого объекта. Образцы для капиллярного контроля.

Использование капиллярного метода

Капиллярный контроль в основном применяется для любых видов и форм изделий, которые имеют черные, цветные, легированные, чугунные, металлические, стеклянные, керамические и многие другие сплавы. Такое обнаружение дефектов используется в авиации, судостроении, металлургии, строительстве, машиностроении и во многом различном производстве. В большинстве случаев данный метод является единственным допустимым условием для понятия пригодности необходимых изделий. Также капиллярная дефектоскопия может использоваться в материалах, которые имеют ферромагнитные составы. Но единственным исключающим звеном в этой системе может являться наличие необходимой чувствительности магнитопорошкового действия и определенные условия эксплуатации используемого объекта. Также не нужно забывать, что важным условием капиллярного метода является наличие полостей, которые должны быть полностью свободны от посторонних веществ и загрязнений, довольно часто располагающихся на поверхностях исследуемых объектов. Еще одной областью обнаружения дефектов может быть течеискание, которое применяется вместе с другими методами, в совокупности с мониторингом основных объектов, а также в процессе эксплуатации.

Такое обнаружение дефектов используется в авиации, судостроении, металлургии, строительстве, машиностроении и во многом различном производстве. В большинстве случаев данный метод является единственным допустимым условием для понятия пригодности необходимых изделий. Также капиллярная дефектоскопия может использоваться в материалах, которые имеют ферромагнитные составы. Но единственным исключающим звеном в этой системе может являться наличие необходимой чувствительности магнитопорошкового действия и определенные условия эксплуатации используемого объекта. Также не нужно забывать, что важным условием капиллярного метода является наличие полостей, которые должны быть полностью свободны от посторонних веществ и загрязнений, довольно часто располагающихся на поверхностях исследуемых объектов. Еще одной областью обнаружения дефектов может быть течеискание, которое применяется вместе с другими методами, в совокупности с мониторингом основных объектов, а также в процессе эксплуатации.

Преимущества капиллярной дефектоскопии

Основным достоинством данного метода является простота системы контролирования, большой обхват материалов и применение несложной конструкции оборудования. Также система неразрушающего контроля обнаружения дефектов при помощи капиллярного метода, помогает исследовать не только поверхностные слои изделий, но и располагает дополнительной информацией, способной определить расположение, протяженность, форму и ориентацию дефекта. И даже может легко найти причины их возникновения.

Также система неразрушающего контроля обнаружения дефектов при помощи капиллярного метода, помогает исследовать не только поверхностные слои изделий, но и располагает дополнительной информацией, способной определить расположение, протяженность, форму и ориентацию дефекта. И даже может легко найти причины их возникновения.

Для создания индикаторных жидкостей применяют органические соединения люминофоров, которые создают достаточно яркое свечение, при помощи ультрафиолетовых лучей и дополнительных красителей. Обнаружение дефектных мест, которые располагаются на поверхности, можно воссоздать, используя специальные индикаторные вещества, исходящие из середины полости самих дефектов. Тем самым можно получить полную картину результатов проведенных исследований.

Что такое капилляр?

Понятие значения слова капилляр можно объяснить , как трещина, которая выходит на поверхность только с одной стороны контролируемого объекта. Такое действие называется поверхностной несплошностью. А противоположные стенки, которые помогают соединять используемый объект, называют сквозными. Затем нужно определить не являются- ли такие значения дефектами. Если подозрения подтверждаются, тогда данную систему называют поверхностный или сквозной дефект. А изображение, которое получается в местах нахождения разрыва сплошного соединения, называется индикаторным рисунком. Также существуют такие понятия, как глубина и ширина несплошности. Глубина подразумевает наличие размеров разрыва изделий внутри исследуемого объекта. А ширина – это понятие продольного размера несплошностей контролируемого изделия. Еще имеется значение раскрытия, которое подразумевает поперечные результаты размеров, располагаемые на поверхности материалов. Самым важным условием капиллярного контроля является наличие действия выхода на поверхность контролируемого объекта. Также обязательно необходимо полностью контролировать загрязненность, глубину и ширину их раскрытия. Для более качественного выполнения контролируемой работы необходимо наносить такое вещество, как пенетрант, которое используется для очищения поверхностей.

А противоположные стенки, которые помогают соединять используемый объект, называют сквозными. Затем нужно определить не являются- ли такие значения дефектами. Если подозрения подтверждаются, тогда данную систему называют поверхностный или сквозной дефект. А изображение, которое получается в местах нахождения разрыва сплошного соединения, называется индикаторным рисунком. Также существуют такие понятия, как глубина и ширина несплошности. Глубина подразумевает наличие размеров разрыва изделий внутри исследуемого объекта. А ширина – это понятие продольного размера несплошностей контролируемого изделия. Еще имеется значение раскрытия, которое подразумевает поперечные результаты размеров, располагаемые на поверхности материалов. Самым важным условием капиллярного контроля является наличие действия выхода на поверхность контролируемого объекта. Также обязательно необходимо полностью контролировать загрязненность, глубину и ширину их раскрытия. Для более качественного выполнения контролируемой работы необходимо наносить такое вещество, как пенетрант, которое используется для очищения поверхностей.

Приборы для капиллярного метода контроля

Изделия, которые необходимы для цветной дефектоскопии Spotcheck от фирмы Magnaflux. Материалы люминесцентного направления Ziglo той же фирмы. Наборы, необходимые для капиллярного контроля Sherwin, Magnaflux, Helling. Также используются пульверизаторы, пневмогидропистолеты, приборы ультрафиолетового освещения, панели для проведения тестов и контрольные материалы, применяемые в цветной дефектоскопии.

Чувствительные значения капиллярного контроля

Наиболее чувствительные данные – это проявление размеров несплошностей, имеющие заданную вероятность и применяемую определенно направленный способ. Также такое понятие может носить характер контролируемой и пенетрантной системы. Учитывая все стандарты, необходимые для определения чувствительности, классификация контроля определяется с учетом минимального размера отображения дефектов. Также дефектные значения имеют свою ширину раскрытия, которая составляет около ноля целых пяти десятых миллиметра.

При помощи чувствительности первого класса контролируются лопатки турбореактивных двигателей, разнообразные клапаны и гнезда, расположенные на поверхности объекта, уплотнительные прокладки и другие. Применяя второй класс чувствительности, можно определять разнообразные коррозии редакторов, сварочные соединения, детали подшипников, а также трещины и поры, которые могут иметь разные величины.

Система чувствительности капиллярного контроля, а также явления промежуточной очистки, располагаются на специальных дисплеях цветного контроля, то есть на определенной металлической шероховатости, которая дополняется отдельными искусственно выведенными трещинами. Классификация контролируемой чувствительности может колебаться в зависимости от размеров имеющихся дефектов. Такое понятие зачастую определяют либо в натуральных изделиях, либо в искусственных объектах. Используя разнообразные размеры дефектов, можно получить класс контролируемой чувствительности. Также для выявления параметров размера необходимо использовать поперечные значения дефектов. Данный способ может существенно повлиять на быстроту нахождения дефектных мест. Не нужно забывать, что минимальный размер раскрытия может ограничиваться из –за небольшого наличия пенетранта, которое содержится в середине дефекта. А максимальное значение порога, которое получается путем выявления из широких дефектных мест, имеет пенетрант, создающийся в случае появления лишнего количества на поверхности.

Данный способ может существенно повлиять на быстроту нахождения дефектных мест. Не нужно забывать, что минимальный размер раскрытия может ограничиваться из –за небольшого наличия пенетранта, которое содержится в середине дефекта. А максимальное значение порога, которое получается путем выявления из широких дефектных мест, имеет пенетрант, создающийся в случае появления лишнего количества на поверхности.

Классификация чувствительности

К первому относится менее одного мкм дефекта. Ко второму – от одного до десяти. К третьему – от десяти до ста, и к четвертому – от ста до пятисот мкм.

Установлено 5 классов чувствительности (по нижнему порогу) в зависимости от размеров дефектов:

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм |

|

I |

Менее 1 |

|

II |

От 1 до 10 |

|

III |

От 10 до 100 |

|

IV |

От 100 до 500 |

|

технологический |

Не нормируется |

Физические понятия капиллярного метода

Исследование при помощи капиллярного метода представляет собой целостное проникновение в дефектную зону специальной индикаторной жидкости, которая направлена на выявление поверхностных дефектов. Такой способ исследования помогает воссоздать достаточно четкую картинку различных несплошностей, которые имеют поперечные размеры от ноля целых одной сотой до пятисот мкм. Также различаются неоднородности в цветных, черных, керамических, стеклянных и многих других сплавах.

Такой способ исследования помогает воссоздать достаточно четкую картинку различных несплошностей, которые имеют поперечные размеры от ноля целых одной сотой до пятисот мкм. Также различаются неоднородности в цветных, черных, керамических, стеклянных и многих других сплавах.

На поверхность контролируемого изделия наноситься цветной пенетрант, который способствует подбору необходимых физических параметров вещества. К таковым относятся: вязкость, плотность, натяжение на поверхности, которое происходит при наличии капиллярных сил и полное проникновение в самые мелкие участки дефектов. Далее возникает необходимость нанесения проявителя, который располагается на поверхности контролируемого объекта. После чего, нужно аккуратно удалить вещество пенетрант, и в результате происходит полное растворение красителя, который находится внутри дефектного участка. Затем моментально проявляется достаточная контрастность , которая помогает увидеть все образовавшиеся дефекты.

Стадии процесса нахождения дефектов

1)необходимое очищение поверхности. 2) использование пенетранта. 3)удаление лишнего образование вещества. 4)добавление проявителя. 5)проведение контроля.

2) использование пенетранта. 3)удаление лишнего образование вещества. 4)добавление проявителя. 5)проведение контроля.

Метод очищения поверхности

Для того чтобы произошло правильное распределение красителя в дефектные участки, необходимо провести тщательное очищение при помощи воды или специального органического очистителя. Наличие таких веществ, как ржавчина, металлизация или другие покрытия, обязательно должны удаляться с контролируемого места расположения. Затем нужно хорошо высушить верхнюю часть объекта, до полного отсутствия воды или используемого очистителя. После этого необходимо нанести пенетрант красноватого цвета при помощи кисти. Он обязательно должен полностью пропитать все труднодоступные уголки изделия. Далее важно удалить лишнее количество вещества, используя при этом специальную салфетку или же просто воду. Не забывайте, что пенетрант удаляется только с поверхности объекта, но не с полости. Следующим процессом является нанесение проявителя, который чаще всего имеет белый цвет.

Система контроля

Контрольный процесс начинается после завершения работы проявителя, и длиться приблизительно около тридцати минут. Наличие насыщенности цветности говорит о размере дефекта. Чем меньшая концентрация цвета, тем меньше размер дефектного участка. Более насыщенная цветовая гамма проявляется в основном в глубоких трещинах. После завершения контроля, обязательно нужно удалить проявитель водой или специальным очистителем. Именно благодаря эффекту пенетранта, происходит полное проникновение в самые труднодоступные места дефектов. А проявитель, который наносится на поверхность изделия, дает тщательное растворение красителя, который находится во внутренней полости дефекта. Данный процесс дает полностью понять, где располагаются дефектные участки, и при этом появляются цветовые следы, которые имеют линейный вид, и целенаправленно указывают на все трещины, царапины и поры.

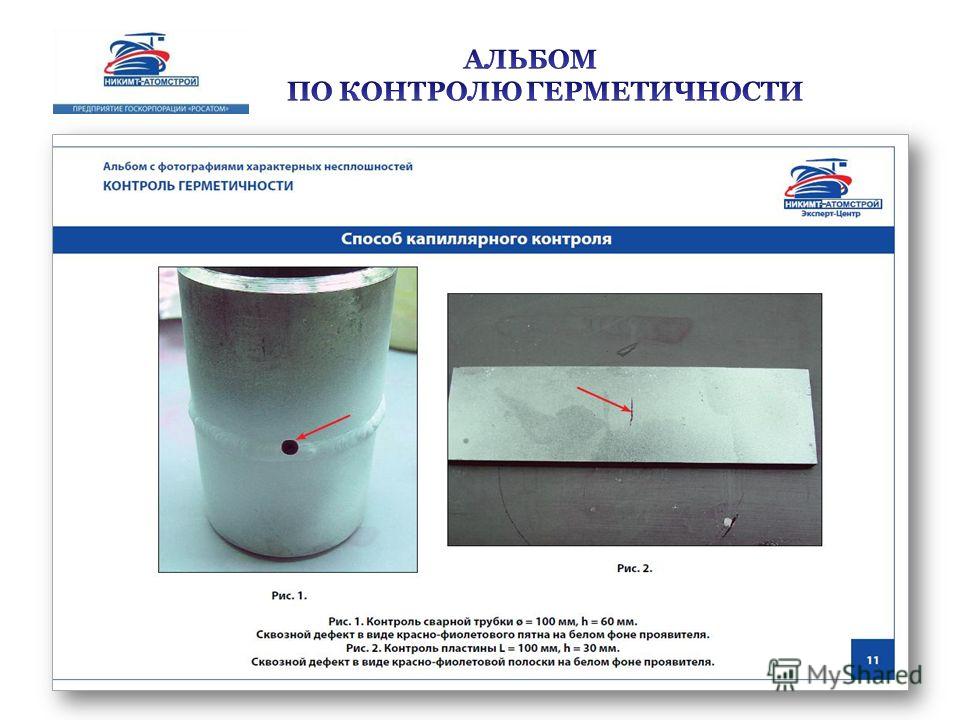

Самым практичным распылителем являются аэрозольные баллоны. Но также можно производить нанесение проявителя и простым погружением. Обязательно знать, что сухие составы наносятся только в вихревой камере или электростатическим способом. В завершении процесса, необходимо немного подождать, в зависимости от размеров дефектов. Время ожидания может меняться от пяти минут до одного часа. Проявление выглядит, как простые следы красного цвета на белом основании. А объекты, которые будут иметь сквозные трещины, можно увидеть при помощи нанесения проявителя и пенетранта с нескольких сторон. Проявляющий краситель, который попадает сквозь контролируемый участок, будет хорошо просматриваться на фоне проявителя.

Обязательно знать, что сухие составы наносятся только в вихревой камере или электростатическим способом. В завершении процесса, необходимо немного подождать, в зависимости от размеров дефектов. Время ожидания может меняться от пяти минут до одного часа. Проявление выглядит, как простые следы красного цвета на белом основании. А объекты, которые будут иметь сквозные трещины, можно увидеть при помощи нанесения проявителя и пенетранта с нескольких сторон. Проявляющий краситель, который попадает сквозь контролируемый участок, будет хорошо просматриваться на фоне проявителя.

Вещество пенетрант

Пенетрант – это материал, который имеет значение капиллярного дефектоскопического эффекта, обладающего специальными проникновениями в прерывистые участки изделия, а также имеющий способности нахождения необходимых дефектов. Пенетрант имеет в своем составе вещества, которые обладают красящими препаратами, или дополнительными люминесцентными добавками. Такие вещества являются отличным вспомогательным звеном при обнаружении разнообразных трещин и дефектных мест.

Действия проявителя

Такое вещество, как проявитель является целенаправленным дефектоскопическим препаратом, которые отвечает за правильность извлечения пенетранта из участка капиллярной несплошности. Тем самым проявитель преследует основную цель для образования яркого индикаторного изображения, а также для проявления основного контрастирующего фона. Полное понятие предназначения проявителя заключается в процессе извлечения пенетранта, которое происходит за счет капиллярных сил. А также существует и другая сторона данного вещества, которая помогает осуществлять создание контрастного фона, расположенного на контролируемой поверхности. Вся технология данной системы проявления имеет ширину, которая может превышать размеры дефекта в двадцать раз, а цветность возрастает до пятидесяти процентов. Такой процесс обнаружения дефектов, который происходит при помощи вспомогательных препаратов, является наиболее эффективным методом выявления всевозможных дефектных участков.

Что касается порядка операций капиллярного метода контроля описано в этой статье Порядок операций капиллярного контроля

Основные данные физического капиллярного контроля

Процесс изменения насыщенности рисунка и отображения дефекта можно изменять двумя способами. Один из них подразумевает полировку верхних слоев контролируемого объекта, который в последствие выполняет травление при помощи кислот. Такая обработка результатов контролируемого объекта создает заполнение веществами коррозии, что дает потемнение и затем проявление на светлом материале. Данный процесс имеет несколько определенных запретов. К таковым относятся: нерентабельные поверхности, которые могут быть плохо отпалированны. Также нельзя использовать такой способ выявления дефектов, если применяются неметаллические изделия.

Один из них подразумевает полировку верхних слоев контролируемого объекта, который в последствие выполняет травление при помощи кислот. Такая обработка результатов контролируемого объекта создает заполнение веществами коррозии, что дает потемнение и затем проявление на светлом материале. Данный процесс имеет несколько определенных запретов. К таковым относятся: нерентабельные поверхности, которые могут быть плохо отпалированны. Также нельзя использовать такой способ выявления дефектов, если применяются неметаллические изделия.

Вторым процессом изменения является светоотдача дефектов, которые подразумевает их полное заполнение специальными цветовыми или индикаторными веществами, так называемыми пенетрантами. Обязательно нужно знать, что если в пенетранте находится люминесцентные составы, тогда данная жидкость будет носить название – люминесцентная. А если главное вещество относится к красителям, тогда вся дефектоскопия будет называться цветной. Такой метод контроля содержит красители только насыщенных красных оттенков.

Последовательность операций при капиллярном контроле:

|

Предварительная очистка |

Механически, щеткой |

Струйным методом |

Обезжиривание горячим паром |

Очистка растворителем |

|

Предварительная просушка |

||||

|

Нанесение пенетранта |

Погружение в ванну |

Нанесение кистью |

Нанесение из аэрозоли / распылителя |

Нанесение электростатическим способом |

|

Промежуточная очистка |

Пропитанной водой не ворсистой тканью или губкой |

Пропитанной водой кистью |

Сполоснуть водой |

Пропитанной специальным растворителем не ворсистой тканью или губкой |

|

Сушка |

Высушить на воздухе |

Протереть не ворсистой тканью |

Обдуть чистым, сухим воздухом |

Высушить теплым воздухом |

|

Нанесение проявителя |

Погружением (проявитель на водной основе) |

Нанесение из аэрозоли / распылителя (проявитель на спиртовой основе) |

Электростатическое нанесение (проявитель на спиртовой основе) |

Нанесение сухого проявителя (при сильной пористости поверхности) |

|

Проверка поверхности и документирование |

Контроль при дневном или искусственном освещении мин. При использовании флуоресцентного пенетранта: Освещение: < 20 Lux Интенсивность УФ: 1000μW/cm2 |

Документация на прозрачной пленке |

Фотооптическое документирование |

Документирование с помощью фото- или видеосъемки |

Основные капиллярные методы неразрушающего контроля подразделяют в зависимости от типа проникающего вещества на следующие:

· Метод проникающих растворов — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора.

· Метод фильтрующихся суспензий — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

Капиллярные методы в зависимости от способа выявления индикаторного рисунка подразделяют на:

· Люминесцентный метод, основанный на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля;

· контрастный (цветной) метод, основанный на регистрации контраста цветного в видимом излучении индикаторного рисунка на фоне поверхности объекта контроля.

|

Контрастный (красно-белый) метод: |

· люминесцентно-цветной метод, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или длинноволновом ультрафиолетовом излучении;

· яркостный метод, основанный на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности объекта контроля.

Всегда в наличии! У нас Вы можете купить материалы для капиллярного контроля (цветной дефектоскопии) по низкой цене со склада в Москве: пенетрант, проявитель, очиститель Sherwin, капиллярные системы Helling, Magnaflux, ультрафиолетовые фонари, ультрафиолетовые лампы, ультрафиолетовые осветители, ультрафиолетовые светилники и контрольные образцы (эталоны) для цветной дефектоскопии ЦД.

Доставляем расходные материалы для цветной дефектоскопии по России и СНГ транспортными компаниями и курьерскими службами.

Цветная дефектоскопия (ЦД)

Капиллярный контроль является одним из действенных способов обнаружения сквозных и поверхностных несплошностей. Он предполагает использование индикаторных жидкостей, обладающих повышенной проникающей способностью. Их еще называют пенетрантами. В результате применения этих веществ дефектный участок обретает увеличенную свето- и цветоконтрастность.

За счет этого выявлять повреждения материала намного проще.

Капиллярный метод контроля очень эффективен для регистрации выходящих на поверхность дефектов:

Для проникновения пенетранта и формирования индикаторного рисунка необходимо очистить несплошность и ее устье от загрязнений. Исследуемый объект необходимо тщательно обработать пенетрантом. Еще одно обязательное требование состоит в том, чтобы ширина раскрытия несплошности превышала ее глубину, при этом условии возникает физический эффект капилляра.

Проведению капиллярного контроля предшествует предварительная очистка поверхности и тщательная сушка. Нанесенный пенетрант проникает вглубь несплошности. По истечении определенного времени его нужно удалить с контролируемого участка, так чтобы индикаторная жидкость осталась только в полостях дефектов.

После этого нужно обработать объект проявителем. Результатом всех этих манипуляций становится появление визуализируемых индикаторных рисунков. На фоне неповрежденной поверхности дефекты выглядят ярче и контрастнее.

На фоне неповрежденной поверхности дефекты выглядят ярче и контрастнее.

Требования к капиллярному неразрушающему контролю

Технология регламентирована национальным стандартом ГОСТ 18442-80. Диагностика с применением проникающих жидкостей должна предшествовать дефектоскопии иными методами. Помимо этого, важно помнить о других требованиях к условиям и процедуре проверки.

— Температура в диапазоне от -40 до +40˚С.

— Относительная влажность в пределах 90%.

Метод предназначен для выявления дефектов с шириной раскрытия 0,2–0,5 мкм. Снижение чувствительности чаще всего обусловлено следующими факторами:

— плохой подготовкой исследуемой поверхности, наличием жировой пленки и других загрязнений;

— чрезмерной шероховатостью поверхности;

— изменением состава пенетранта. Если его хранили неправильно или слишком долго, то эффективность капиллярного контроля неизбежно будет снижена;

— применением дефектоскопических материалов, не удовлетворяющих нормативным требованиям;

— необоснованно затянувшимся удалением излишков пенетранта;

— нарушением температурного режима, влажности и прочих условий.

Оборудование и расходные материалы для капиллярного контроля — Рентгенсервис — Рентгенсервис

Контроль проникающими веществами пвк – это комплекс методов в рамках капиллярной дефектоскопии. Он предусматривает использование специальных химических веществ, которые способны проникать в глубокие слои исследуемого объекта. Индикаторные жидкости попадают в сквозные или поверхностные дефекты. Их расположение фиксируется визуально или с помощью преобразователей.

Неразрушающий контроль пвк позволяет определить следующие параметры пор, трещин и других дефектов, которые невозможно распознать визуально:

- расположение;

- протяженность;

- ориентация по поверхности.

Пвк контроль регулируется ГОСТ 18442-80, в котором описаны основные требования и особенности проведения исследований. В данном стандарте также представлены нормы эффективности и вероятности выявления дефектов.

Классификация методов

Пвк контроль сварных соединений предусматривает использование различных методов. Их классифицируют по способу выявления дефектов и типу проникающего вещества. Выбор зависит от сферы использования и особенностей исследуемого объекта.

Их классифицируют по способу выявления дефектов и типу проникающего вещества. Выбор зависит от сферы использования и особенностей исследуемого объекта.

Метод проникающих растворов основан на применении жидкого индикатора. Это довольно распространенный способ, востребованный в различных отраслях. Суть метода фильтрующих суспензий заключается в формировании определенного рисунка частицами дисперсной фазы.

По способу выявления рисунка методы классифицируются на люминесцентный и контрастный. Первый способ заключается в фиксации контраста при проведении индикаторного контроля. Контрастный подразделяется на яркостный и люминесцентно-цветной.

Для проведения исследований данного типа требуются профессиональные материалы для капиллярного контроля. К их выбору стоит подходить с особым вниманием, ведь от этого зависит эффективность процедуры и вероятность выявления дефектов. Рекомендуется заказать расходные материалы и приспособления только в проверенных местах. Доверяйте сертифицированным торговым маркам и надежным поставщикам. К числу таких относится компания «Рентгенсервис», репутация и ответственность которой проверена годами.

К числу таких относится компания «Рентгенсервис», репутация и ответственность которой проверена годами.

Ассортимент каталога

Комплект для капиллярного контроля включает целый перечень специальных веществ и приспособлений. Для получения качественного результата важны все детали и нюансы, поэтому мы советуем осознанно подойти к выбору товаров.

Набор для капиллярного контроля включает следующие продукты:

- камеры для капиллярного контроля;

- расходные материалы;

- системы освещения и фонари;

- специализированные приборы;

- контрольные образцы.

Контрольный образец для капиллярного контроля обеспечивает определение качества дефектоскопических материалов, которые применяются в исследовании. Приборы позволяют зафиксировать отклонения и произвести анализ полученных данных. Комплексное использование всех приспособлений гарантирует получение качественного результата.

Процесс проведения исследований

Капиллярный контроль осуществляется в следующей последовательности:

- предварительная очистка исследуемого объекта с помощью профессионального очищающего средства;

- нанесение на подготовленную поверхность пенетранта;

- удаление излишков вещества;

- нанесение на поверхность исследуемого объекта специального проявителя.

Важно правильно подготовить объект исследования и четко следовать алгоритму действий. Для достижения эффективного результата необходимо использовать качественные расходные материалы и привлекать специалистов. Все необходимые товары вы найдете на сайте компании «Рентгенсервис». Предлагаем ознакомиться с ассортиментом и заказать набор для проведения неразрушающего капиллярного контроля.

Сферы использования

Капиллярный контроль используется в самых различных сферах благодаря эффективности, доступности и простоте. Наибольшую популярность он получил в таких отраслях промышленности:

- металлургия;

- ядерная и химическая промышленность;

- ракето-, судо- и автомобилестроение;

- энергетика;

- авиация;

- литейное производство;

- приборостроение.

Клиентами компании «Рентгенсервис» являются отечественные и зарубежные предприятия стратегического значения, что является доказательством ответственного подхода к работе. Заказывайте наборы или отдельные товары для капиллярного контроля у нас на сайте, чтобы получить лучшее качество по выгодной цене.

Заказывайте наборы или отдельные товары для капиллярного контроля у нас на сайте, чтобы получить лучшее качество по выгодной цене.

Капиллярный контроль, цветная дефектоскопия | ООО «Квалитест»

Проведение капиллярного метода контроля: особенности, назначение, применение

Одним из наиболее распространенных методов диагностики качества деталей и оборудования без нарушения их целостности является капиллярный контроль (цветная дефектоскопия). Данный метод позволяет выявить и охарактеризовать дефекты, расположенные на поверхности изделия, либо сквозные повреждения (коррозия, трещины, свищи, полости, непровары и другие). Для качественной покраски и избежания появления подобных дефектов мы советуем пользоваться специальными аппаратами для электростатического распыление краски.

Наиболее целесообразен капиллярный метод контроля для обнаружения предельно малых повреждений, которые невозможно заметить при осмотре невооруженным глазом и путем применения увеличительных приборов. Как правило, дефект недостаточно контрастирует с общим фоном материала, поэтому даже использование лупы или микроскопа не позволяет его обнаружить.

Как правило, дефект недостаточно контрастирует с общим фоном материала, поэтому даже использование лупы или микроскопа не позволяет его обнаружить.

Для проведения капиллярного метода неразрушающего контроля может быть использовано оборудование разных производителей. Сегодня на рынке одними из наиболее востребованных являются наборы для капиллярной дефектоскопии Magnaflux: линии, установка, ультрафиолетовые лампы.

Как реализуется капиллярный метод контроля?

При проведении капиллярного неразрушающего контроля изделия на его поверхность наносится специальное вещество — пенетрант. Но перед этим исследуемую поверхность следует тщательно очистить от жира, ржавчины, пыли и загрязнений, а затем — просушить. После этого на поверхность обрабатывается пенетрантом для капиллярного контроля (например Magnaflux SKL-SP2), который проникает в существующие дефекты. Излишки пенетранта удаляются с поверхности, таким образом, остается только вещество в полостях дефектов.

Для того чтобы извлечь пенетрант, заполнивший дефект, на поверхность, используется проявитель (например Magnaflux SKD-S2). Результат (наличие дефекта) может быть оценен визуально либо (при использовании люминесцентного пенетранта) путем просвечивания в темном помещении. Для этой цели используется ультрафиолетовый светильник с длиной волны 365 нм, а повреждения проявляются в виде светящихся точек или линий.

Капиллярный неразрушающий контроль: разновидности

В зависимости от способа получения результата, различают следующие виды капиллярного контроля:

- цветная дефектоскопия;

- люминесцентная дефектоскопия;

- люминесцентно-цветная дефектоскопия.

Капиллярный контроль: востребованность и применение

Диагностика с помощью капиллярного метода контроля дает возможность исследовать объекты разных размеров, форм, изготовленные из разных материалов, в том числе металла (например, капиллярный контроль сварных соединений и сварных швов), пластмассы, стекла, чугуна и других. Применяется капиллярный метод в ракетостроении, машиностроении, электротехнике, медицине, атомной энергетике и других отраслях промышленности.

Применяется капиллярный метод в ракетостроении, машиностроении, электротехнике, медицине, атомной энергетике и других отраслях промышленности.

Купить оборудование для цветной дефектоскопии или люминесцентной дефектоскопии вы можете в компании Квалитест в Москве, Санкт-Петербурге и других городах России.

Капиллярный контроль — измерение ширины раскрытия трещин

Основная информация и области применения

Для предотвращения аварийных ситуаций в объектах повышенной опасности требуется особый метод контроля. Самым передовым и эффективным способом является капиллярный метод контроля (цветная дефектоскопия или люминисцентная дефектоскопия).

Использование такой методики неразрушающего контроля в процессе эксплуатации позволит диагностировать техническое состояние объекта. Капиллярный контроль особенно важен в сфере нефтеперерабатывающей промышленности, а также в газопроводах и других областях с оборудованием повышенной опасности.

С помощью капиллярного контроля обнаруживаются:

- поверхностные и внутренние дефекты сплошности материалов;

- недопустимые изменения структуры и свойств материалов;

- отклонения толщины покрытий, и других геометрических параметров.

Капиллярная дефектоскопия — это самый чувствительный метод неразрушающего контроля. Он заключается в использовании жидкостей, которые повышают светоконтрастность и цветоконтрастность повреждённых областей. Таким образом, визуализируется дефект, обнаруживается его местоположение и размер.

Максимальная эффективность капиллярного метода наблюдается на больших площадях со сложной геометрией. Технология капиллярной дефектоскопии является простым и недорогим способом найти дефекты в оборудовании, именно поэтому данный способ очень популярен и в массовом производстве.

Каппилярный метод контроля осуществляется следующим оборудованием:

- Очистители, проявители, пенетранты;

- Пульверизаторы;

- Пневмогидропистолеты;

- Ультрафиолетовые фонари, осветители;

- Испытательные панели;

- Контрольные образцы для цветной дефектоскопии.

Каким же образом осуществляется данная методика?

Пигментированный пенетрант наносится на поверхность материала: на данном этапе важны физические свойства наносимого вещества, а именно плотность, вязкость, поверхностное натяжение. Благодаря своим свойствам вещество проникает внутрь мельчайших дефектов.

Через некоторое время на поверхность наносится проявитель, который растворяет краситель внутри дефекта и, также благодаря своим физическим свойствам, оставшийся в повреждении пенетрант выталкивается на поверхность изделия.

Результат — контрастный и чёткий рисунок дефекта, указывающий на трещины, царапины, поры и другие повреждения.

Правила проведения капиллярного контроля трубопроводов

Для получения максимально достоверных результатов капиллярный контроль должен проводиться при соблюдении следующих условий:

температура внешней среды — от –40 до +40

относительная влажность воздуха — до 90%;

достаточное освещение;

наличие у персонала допусков EN 473 и EN 45013 по квалификации и состоянию зрения, обновляемых раз в полгода;

отсутствие источников магнитного поля в зоне инспекции.

В программах комплексного обследования трубопроводов капиллярный контроль должен иметь приоритет перед другими методами исследования, в частности перед ультразвуковым методом. В крайнем случае допускается цветная дефектоскопия после обследования трубопровода магнитопорошковым методом при условии, что объект будет размагничен. Точное измерение раскрытия возможно только при хорошем смачивании зоны дефекта пенетрантом, поэтому требуется качественная обработка рабочих поверхностей.

Как и другие высокочувствительные диагностические методы, люминесцентная дефектоскопия способна дать объективную картину состояния труб только при строгом соблюдении технологического регламента. Необходимо отказаться от использования неаттестованных материалов, точно следовать рекомендуемой дозировке и соблюдать хронометраж операций.

Регламентирующие документы

Российские стандарты

- ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования.

- ГОСТ 24522-80 Контроль неразрушающий капиллярный . Термины и определения.

- ГОСТ 23349-78 Дефектоскопы капиллярные.Общие технические требования и методы испытаний.

- ГОСТ 26182-84 Контроль неразрушающий .Люминесцентный метод течеискания.

Зарубежные стандарты

- MIL-I-25135E Дефектоскопические материалы, капиллярные. Военные технические условия.

- QPL-AMS-2644 Перечень сертифицированной продукции.

- АSТМ Е 165 Стандартная методика контроля материалов капиллярным методом.

- АSТМ Е 1417 Типовые процедуры капиллярного контроля.

- ЕN ISO 3452-2 Неразрушающий контроль. Капиллярный контроль. Часть 2: Испытание проникающих жидкостей.

- ЕN ISO 3452-3 Неразрушающий контроль. Капиллярный контроль. Часть 3: Эталонные испытательные образцы.

- ЕN ISO 130 3452-4 Неразрушающий контроль. Капиллярный контроль. Часть 4: Оборудование.

- ЕN 571-1 Капиллярный контроль. Общие принципы.

- 54152 Неразрушающий контроль. Проникающий метод. Контроль испытательных сред.

Классификация капиллярных методов и пенетрантов

- По ГОСТ 18442-80 основные капиллярные методы и пенетранты классифицируются как:

- Люминесцентный (люминисцентная дефектоскопия)

- Цветной (цветная дефектоскопия)

- Люминесцентно-цветной

- Яркостный (Ахроматический)

- В зависимости от технологических признаков пенетранты подразделяются на:

- удаляемые органическими растворителями;

- водосмываемые;

- водосмываемые после воздействия очистителя или поверхностно-активных веществ;

- нейтрализуемые гашением люминесценции или цвета.

- Военные технические условия MIL-I-25135E подразделяют пенетрантные системы (пенетрант — эмульгатор) следующим образом:

- Тип I — с люминофором

- Тип II — с красителем

- Тип III — с красителем и люминофором (два способа обнаружения)

Метод А — смываемые водой

Метод В — последующего эмульгирования с помощью липофильного эмульгатора

Метод С — удаляемые растворителем (органосмываемые)

Метод D — последующего эмульгирования с помощью гидрофильного эмульгатора.

Основные технические характеристики

Чувствительность капиллярного контроля

По ГОСТ 18442-80 класс чувствительности контроля определяется в зависимости от минимального размера выявленных дефектов.

| Класс чувствительности | Минимальный размер (ширина раскрытия) дефектов, мкм. |

| I | Менее 1 |

| II | От 1 до 10 |

| III | От 10 до 100 |

| IV | От 100 до 500 |

Военные технические условия MIL-I-25135Е

Уровни чувствительности пенетрантных систем определяется следующим образом:

- Уровень чувствительности 1/2-ультранизкая

- Уровень чувствительности 1 — низкая

- Уровень чувствительности 2 — средняя

- Уровень чувствительности 3 — высокая

- Уровень чувствительности 4 — сверхвысокая

Для пенетрантных систем типа II и III (с красителем) нет классификации по уровням чувствительности.

Нумерация уровней (классов) чувствительности по MIL-I-25135Е и АМS-2644 и по ГОСТ 18442-80 не совпадает, по американскому стандарту уровень 1 — низкий, по нашему ГОСТ класс чувствительности I — самый высокий.

Оценку уровня чувствительности дефектоскопических материалов по MIL-I-25135Е осуществляют путем сравнения результатов квалификационных испытаний с показателями соответствующих эталонных материалов по количеству и яркости индикаторных следов выявленных дефектов на испытательных панелях, имеющихся в квалификационном органе.

Пенетранттные системы (пенетрант — эмульгатор) по чувствительности, определяемой наименьшим размером уверенно выявляемого дефекта можно расположить в порядке уменьшения чувствительности следующим образом:

- Люминесцентный, последующего эмульгирования.

- Люминесцентный, удаляемый растворителем.

- Люминесцентный, смываемый водой.

- Цветной, последующего эмульгирования.

- Цветной, удаляемый растворителем.

- Цветной, смываемый водой.

Используемое оборудование

Наборы для капиллярного контроля фирмы MAGNAFLUX ITW

Цветной проникающий пенетрант Spotcheck® широко применяется в различных отраслях промышленности для выявления поверхностных дефектов размером от 1 мкм. Метод контроля с использованием состава Spotcheck® отличается высокой чувствительностью, простотой, наглядностью и низкой себестоимостью.

При проведении капиллярного контроля пенетрант дает четкие красные индикации в местах расположения поверхностных дефектов, невидимых невооруженным глазом. Используется для осмотра любых непористых поверхностей.

Капиллярный контроль сварных соединений металла

Капиллярный контроль – это метод выявления дефектов (несплошностей) в поверхностях объектов судостроительной, машиностроительной отрасли, инженерных коммуникаций, несущих конструкций, емкостей. Преимуществом способа является отсутствие прямого воздействия на металл (неразрушающий контроль), высокая эффективность (позволяет выявлять микротрещины, микропоры, дефекты сварных швов). Капиллярный контроль сварных соединений актуален на ответственных производствах в следующих промышленных отраслях – авиационной, космической, судостроительной, машиностроительной, инженерно-коммуникационной и др.

Принцип капиллярного контроля, особенности проведения

В основу метода ложатся физические свойства специальной жидкости – пенетранта, которая обладает способностью к глубокому проникновению в микроскопические дефекты в металлах. Чтобы провести капиллярный (непр. «капилярный») контроль, необходимо осуществить подготовку поверхности, очистив ее от любых загрязнений. Для этого используется очиститель (ОС-41), в состав которого входит изопранол, синтетические присадки. Он эффективно очищает металл, обеспечивая высокую точность результатов обследования, используется для снятия с поверхности контрастной жидкости – пенетранта. Контроль осуществляется в три этапа:

- Очистка поверхности от жировых и других загрязнений

- Нанесение на обследуемый участок пенетранта, выдерживание в течение рекомендованного времени

- Снятие пенетранта, нанесение проявителя (ПС-43)

После того, как излишки пенетранта сняты с поверхности, он остается только в полостях, дефектах, несплошностях объекта обследования. Проявитель обладает высокой впитывающей способностью, вытягивает остатки цветного пенетранта из полостей, в результате чего на поверхности образуются цветные полосы, точки, узоры в тех местах, где имеются дефекты, нарушения в целостности поверхности. Чем шире эти следы, тем глубже трещины, поры.

Капиллярный контроль сварных швов, металлических изделий должен проводиться только подготовленными специалистами, проходящими переаттестацию не реже, чем раз в год. Для снятия результатов могут использоваться вспомогательные средства визуального контроля. Метод эффективен при выявлении дефектов шириной от 0,2 микрометра до 0,5 миллиметра. Допустимые для проведения обследования температуры воздуха/поверхностей – от -30 до +200 градусов.

Средства для проведения капиллярного контроля от компании «ПОВЕРКОН»

В каталоге компании представлен полный набор компонентов, позволяющих осуществлять капиллярный контроль, купить которые можно по выгодной цене с гарантиями качества.

- Очиститель отечественного производства ОС-41

- Пенетрант марки ПС-42, относящийся ко второму классу чувствительности. Экологически чистый, нетоксичный, изготовленный на базе изопарафина. Контрастный цвет – бордовый

- Проявитель ПС-43 на основе изопранола

Эти компоненты позволяют осуществлять капиллярный контроль металла с высокой точностью, выявляя скрытые дефекты, возникшие в результате эксплуатации, недоработки производства. Они поставляются в удобной для нанесения таре – металлических газонаполненных баллонах, готовы к использованию, могут храниться в течение трех лет. Продукция строго соответствует высоким государственным стандартам (ГОСТ, ПНАЭ и др.), к ней прилагаются заключения по качеству, проведению санитарно-эпидемиологической экспертизы. За дополнительной информацией обращайтесь к нам по номерам телефонов, указанным в верхней части страницы.

Неразрушающий контроль

ИСПЫТАНИЕ ЖИДКОГО ПЕНЕТРАНТА

Введение в неразрушающие испытания:

Неразрушающий контроль NDT включает в себя множество методов контроля. Неразрушающий контроль NDT определяется как проверка материала или компонента для определения физической прочности образца без повреждения, изменения или ухудшения его пригодности.

Неразрушающий контроль NDT — один из многих инструментов, используемых для обеспечения качества и надежности продукта во время производства и в процессе эксплуатации.Основная цель любого метода неразрушающего контроля NDT — найти дефекты до того, как они станут достаточно большими, чтобы вызвать дорогостоящий ремонт или отказ компонента. Промышленные применения включают все уровни использования материалов.

- Сырье.

- Производственные процессы.

- Отделочные процессы.

- в эксплуатации.

- Капитальный ремонт

Неразрушающий контроль

Сырье проверяется перед началом производства, чтобы избежать изготовления или ремонта компонента с дефектным материалом.Производительность производства повышается за счет предотвращения ненужных задержек ». Неразрушающий контроль. Неразрушающий контроль выполняется после всех процессов изготовления и отделки, чтобы гарантировать, что производственная процедура не обнаружила дефект в материале или не повредила компонент. Эти меры предосторожности сокращают потери рабочей силы и ненужные отказы компонентов в полевых условиях. Статистический анализ убедительно доказал, что хорошо спланированная и грамотно реализованная программа контроля качества Неразрушающий контроль NDT является более безопасной и гораздо более экономичной, чем программа, состоящая из сборки сейчас и исправления позже.

Наиболее распространенные методы неразрушающего контроля NDT :

- Визуальный осмотр (VT).

- Тестирование на проникновение (PT).

- Испытания на магнитных частицах (МП).

- Вихретоковый контроль (ET).

- Ультразвуковой контроль (UT).

- Радиографический (RT)

ИСПЫТАНИЕ ЖИДКОГО ПЕНЕТРАНТА

Введение в ИСПЫТАНИЯ ЖИДКОСТИ

ИспытаниеLiquid Penetrant способно выявить только те неоднородности, которые открыты на поверхности.Все неоднородности, которые находятся под поверхностью, потребуют альтернативного метода Неразрушающий контроль NDT для обнаружения. Радиография и ультразвуковой контроль наиболее часто используются для обнаружения подземных неоднородностей, в то время как испытания на проникновение жидкости и магнитные частицы чаще всего используются для обнаружения поверхностных неоднородностей. Нарушение непрерывности или дефект определяется как нарушение нормальной конфигурации компонента. Если нарушение целостности или дефект мешает полезности компонентов, это называется дефектом.

Liquid Penetrant является усовершенствованием по сравнению с визуальным осмотром. Пенетрантное тестирование увеличивает чувствительность обнаружения дефектов, выделяя разрыв для более легкого визуального обнаружения. Несплошность увеличивается в размере за счет индикации на исследуемой поверхности как прямого результата испытания. При увеличении размеров дефекта поверхности становятся видимыми дефекты, ранее не обнаруживаемые невооруженным глазом. Использование контрастных цветов в пенетрантных материалах также обеспечивает повышенную видимость.Пенетранты обычно ярко-красные или флуоресцентно-зеленые. Проявитель всегда белый, чтобы подчеркнуть цвет пенетранта.

Показание больше фактического разрыва

Основная цель PT — сделать неоднородности хорошо видимыми для быстрого обнаружения и интерпретации. Визуальный осмотр крупных компонентов или большого количества образцов для испытаний не является ни эффективным, ни экономичным, а относительно небольшие дефекты не могут быть обнаружены с высокой степенью уверенности.Тестирование жидкого пенетранта предусматривает

увеличила скорость сканирования компонентов с повышенным уровнем достоверности для обнаружения мелких дефектов. Флуоресцентный жидкий пенетрант может обнаруживать показания 0,01 дюйма (0,254 мм). Когда используются подходящие пенетрантные материалы и правильно выполняется процедура, показание 0,03 дюйма (1/32 дюйма или 0,76 мм) является показателем стандартного размера, который должен быть надежно обнаружен.

Испытания могут проводиться на широком спектре материалов, включая металлы, композиты, стекло, керамику, пластмассы и каучуки. Тест на проникновение жидкости является наиболее эффективным и лучше всего работает при использовании на гладких и непористых материалах. Пористые материалы можно испытывать с помощью специальных проникающих материалов, специально разработанных для этой цели.

ПРЕИМУЩЕСТВО:

Испытание на проникновение жидкости (PT) является наиболее широко используемым методом неразрушающего контроля NDT .Это очень недорого, не требует особого обучения и более чувствительно, чем только визуальный осмотр. Он дает прямые указания, вызванные разрывом. Средний тест на пенетрант должен длиться всего около часа. По сравнению с другими методами неразрушающего контроля, это один из относительно медленных методов, поскольку он не дает мгновенных результатов. Основным преимуществом PT является его универсальность, поскольку его можно использовать для тестирования различных материалов по невысокой цене.

Некоторые из других преимуществ PT — простота применения, возможность тестирования компонентов неправильной формы со сложной геометрией, портативность и простота в полевых условиях. Процедура тестирования PT состоит из шести основных этапов, которые следуют логической последовательности и относительно просты в выполнении. Все тесты PT включают использование жидкого пенетранта, определенного типа очистителя или удалителя и проявителя. Применение материалов может отличаться, требования к оборудованию могут отличаться, дополнительные шаги могут быть добавлены в более сложные методы, но шесть основных шагов процедуры всегда останутся неизменными.

Шесть основных этапов испытания проникающей жидкостью:

- Подготовка поверхности

- Приложение для проникновения

- Удаление лишнего пенетранта

- Приложение разработчика

- Инспекция

- Последующая очистка

Одна из самых больших ловушек, связанных с PT — это отношение. Имеется тенденция к чрезмерному упрощению метода. Как мы узнаем в оставшейся части этого курса, ПК требует техники и опыта, чтобы интерпретировать и оценивать показания, а также распознавать, когда что-то идет не так с тестом.

НЕДОСТАТК:

PT имеет ограниченный диапазон рабочих температур. Чтобы быть эффективным, тестирование следует проводить, когда температура тестируемой поверхности составляет от 60 до 125 ° F (16–52 ° C). Температура поверхности испытуемого изделия напрямую влияет на скорость работы пенетранта. Доступны специальные пенетранты, предназначенные для испытаний за пределами рабочего диапазона температур.

Успех любого теста PT зависит от видимости показаний.Мы уже знаем, что испытание на пенетрант способно только выявить неоднородности, открытые на поверхности, а испытуемая поверхность должна быть чистой, сухой и гладкой. Все, что может препятствовать проникновению пенетранта в отверстие неоднородности, должно быть удалено. Загрязнения, которые необходимо удалить, включают: грязь, ржавчину, масло, жир, окалину, воду и кислоты. Наиболее часто встречающийся загрязнитель — это вода. Вода тяжелее жидкого пенетранта и имеет более высокий удельный вес, поэтому пенетранты будут иметь тенденцию всплывать и подниматься на поверхность влажного исследуемого изделия.Все лакокрасочные покрытия и покрытия из ингибиторов коррозии также должны быть удалены.

Подготовка поверхности перед испытанием PT с использованием любого метода механического удаления материала, такого как шлифовка, шлифование или пескоструйная обработка, не рекомендуется. Использование этих методов подготовки поверхности могло бы закрыть разрыв сплошности. Для подготовки поверхности предпочтительны химические методы удаления, но они требуют времени. Теперь мы можем видеть, что тщательная, а иногда и обширная подготовка поверхности является ограничением для PT.

Неразрушающий контроль NDT

ОСНОВНАЯ ПРОЦЕДУРА:

Шесть основных этапов исследования жидкого пенетранта проиллюстрированы ниже следующим образом:

Шаг 1 — Испытательная поверхность предварительно очищается и выполняется предварительный визуальный осмотр для идентификации

областей интереса, где ожидается формирование указателя.

Шаг 2 — Пенетрант нанесен, и время выдержки / время проникновения разрешено для пенетранта

, чтобы просочиться в отверстие разрыва.

Шаг 3 — Излишки пенетранта удаляются с испытательной поверхности.

Шаг 4 — Наносится проявитель. Отводится время для извлечения пенетранта из

.вскрытие разрывов и индикация формы. Время разработки.

Шаг 5 — Испытательная поверхность осматривается визуально, и показания интерпретируются для определения

их причина и оценивается в соответствии со спецификациями, чтобы определить, будет ли нарушение непрерывности

мешает пригодности образца для испытаний.

Шаг 6 — Испытательная поверхность подвергается дополнительной очистке для удаления оставшихся пенетрантных материалов до

предотвращает коррозию. Пост-визуальный осмотр проводится, чтобы убедиться, что испытуемый образец

не был поврежден во время теста.

ОСНОВНАЯ ТЕОРИЯ И ПРИНЦИПЫ

Неразрушающий контроль

Капиллярное действие

Liquid Penetrant — это неразрушающий метод для обнаружения поверхностных неоднородностей, основанный на КАПИЛЛЯРНОМ ДЕЙСТВИИ.Это относится к естественной способности жидкости втягиваться или втягиваться в небольшое отверстие. Жидкий пенетрант состоит из двух частей. Пенетрант состоит из «жидкого носителя или носителя» на масляной основе, который должен транспортировать «содержимое красителя» в виде суспензии в отверстие разрыва. Свойства жидкостных проникающих материалов адаптированы для максимального увеличения этой способности. Капиллярное действие используется дважды во время процедуры теста PT.

При проведении испытания на проникновение жидкости поверхность испытуемого образца тщательно очищается и сушится.Жидкий пенетрант наносится на поверхность образца, и ему дается достаточно времени, чтобы пенетрант проник в любые отверстия неоднородностей поверхности. КАПИЛЛЯРНОЕ ДЕЙСТВИЕ способствует проникновению в отверстия разрывов. Избыток пенетранта на испытательной поверхности удаляется, оставляя пенетрант внутри неоднородных полостей или отверстий. КАПИЛЛЯРНОЕ ДЕЙСТВИЕ снова применяется, когда на тестируемую поверхность наносится покрытие из проявителя. Проявитель действует как промокательный фильтр, вытягивая пенетрант из неоднородной полости, образуя хорошо видимую индикацию.Затем показания оцениваются и результаты сравниваются со стандартом приемки.

Если несплошность небольшая или узкая, как в трещине или точечном отверстии, капиллярное действие способствует проникновению. Капиллярное действие пенетранта увеличивается по мере уменьшения размера отверстия несплошности. Вот почему пенетрант будет работать на обратной стороне тестового компонента. Проникновение не зависит от силы тяжести. Связующие и адгезионные свойства пенетранта и материала тестируемого компонента будут способствовать или препятствовать капиллярному действию.Силы когезии и адгезии описываются как молекулярное притяжение жидкости и испытуемой поверхности к себе и друг к другу. Сплоченность определяется как силы притяжения одинаковых молекул друг к другу, тогда как адгезия — это притяжение разнородных молекул друг к другу.

Пенетрант входит в разрыв в позиции «6 часов»

Мы можем определить капиллярное действие любой жидкости, наблюдая за высотой или понижением капиллярного подъема.Трубка малого диаметра, называемая капиллярной трубкой, помещается в контейнер с пенетрантом на определенное время. Высота подъема жидкости в трубке — это точка, в которой силы адгезии жидкости, силы сцепления и поверхностного натяжения уравновешиваются. Капиллярная трубка представляет собой отверстие разрыва.

Капиллярное действие в отверстиях разного размера

НАПРЯЖЕНИЕ ПОВЕРХНОСТИ И УГОЛ КОНТАКТА

НАПРЯЖЕНИЕ ПОВЕРХНОСТИ и УГОЛ КОНТАКТА — это термины, используемые при описании рабочих свойств жидкого пенетранта.Жидкость с высокой силой сцепления имеет высокое поверхностное натяжение и заставляет жидкость образовывать капли или шарики. Это заставит жидкость оставаться в форме круглых капель и не позволит жидкости растекаться в тонкую пленку. Ртуть — это пример жидкости с чрезвычайно высоким поверхностным натяжением.

Поверхностное натяжение может быть определено путем измерения угла смачивания пенетранта в зависимости от того, как пенетрант лежит на испытуемой поверхности. Угол контакта пенетранта по отношению к испытуемой поверхности должен составлять 90 градусов или меньше.У хорошего пенетранта угол контакта не превышает 5 градусов. Идеальный пенетрант будет иметь достаточно низкое поверхностное натяжение, чтобы растекаться в тонкую непрерывную пленку без разрушения. Эта способность обеспечивать полное и непрерывное покрытие испытательной поверхности называется смачиваемостью. Смачиваемость полностью зависит от поверхностного натяжения и угла контакта.

Пенетрант должен полностью покрывать испытуемую поверхность, чтобы гарантировать, что любое отверстие несплошности закрыто. У пенетранта, очевидно, нет шанса проникнуть в отверстие, если он его не закрывает.Если после нанесения пенетранта гранулы пенетранта попадают на тестируемую поверхность, это означает, что с тестом что-то пошло не так, и тестовую поверхность необходимо очистить и начать тест заново. Вода или растворитель, плохо высушенный на тестируемой поверхности, являются наиболее частыми причинами этого. Жир или масло, оставшиеся на испытательной поверхности, также могут вызвать это состояние.

Силы сцепления и адгезии зависят от материала, из которого изготовлен образец для испытаний. и состояние испытательной поверхности. Поверхностное натяжение пенетранта, естественно, выше у стали, чем у алюминия.То же самое можно сказать о состоянии гладкой поверхности по сравнению с шероховатой поверхностью. Хотя гладкая поверхность лучше всего подходит для теста PT, блестящая или полированная поверхность вызовет значительное увеличение поверхностного натяжения и более высокий угол контакта. Высокое поверхностное натяжение затрудняет проникновение пенетранта в любые отверстия.

Цены зависят от управления финансовыми рисками и т. Д. Мы можем нанять даже в случае угрозы номеров и изменения моего назначения. Курсов менеджмента.

СОВЕРШЕНСТВОВАНИЕ КАПИЛЛЯРНОГО МЕТОДА неразрушающего контроля

История капиллярного контроля началась в 40-х годах прошлого века для нужд аэрокосмической промышленности.В настоящее время стоимость контроля качества в авиакосмической отрасли составляет до 12-18% от стоимости продукции. Аналогичные объемы затрат в атомной и оборонной отраслях не отстают от других отраслей. Например, при контроле сварных соединений нефте- и газопроводов большого диаметра и значительной протяженности трудозатраты на обследование достигают 10% от общих трудозатрат. Метод контроля качества капилляров основан на способности индикаторных жидкостей (пенетрантов) проникать в полости поверхностных дефектов (несплошностей).За 70 лет существования капиллярный метод контроля не претерпел принципиальных изменений, а его принципы остались неизменными. В международной практике принято сокращенное обозначение видов неразрушающего контроля (AWS), а контроль с применением проникающей жидкости обозначается RT. Этот метод применим для обнаружения всех типов поверхностных и сквозных дефектов, таких как трещины, расслоение, утечки, в изделиях, изготовленных из любых непористых материалов, включая стекло, керамику, пластмассы и другие неметаллические материалы.Проведен анализ капиллярного метода неразрушающего контроля поверхности твердого тела, указаны возможности и пути его улучшения. Подробно рассмотрены метод капиллярного метода неразрушающего контроля твердой поверхности, физика метода и его реализация. Показано, что смачивающая способность и растекаемость являются важными характеристиками жидкостей, регулирующих капиллярность; поэтому их необходимо оценивать и анализировать при разработке новых, выборе или сравнении известных материалов для капиллярной дефектоскопии.Доказана возможность использования эффекта Ребиндера для совершенствования капиллярного метода неразрушающего контроля твердой поверхности. Предложен усовершенствованный метод капиллярной дефектоскопии, учитывающий смачиваемость, плотность, вязкость и испарение жидкости, что позволяет сделать оптимальный выбор жидкости для обеспечения высокой эффективности контроля поверхности (капилляра). Предлагается усовершенствованный метод оценки смачивающей способности жидкостей, позволяющий оценивать смачивающую способность жидкостей по размеру пятна растекания их капель с учетом влияния плотности, вязкости и испарения жидкостей, предназначенных для капиллярная дефектоскопия (пенетранты).

Penetrant Testing — обзор

Новые физические эффекты в гидродинамике пенетрантных испытаний

При пенетрантных испытаниях размерный эффект проникающей вязкости проявляется как на стадии заполнения микродефектов, так и в значительно большей степени при абсорбции пенетранта слой мелкодисперсного проявителя на стадии разработки. Физический смысл предложенной интерпретации эффекта размерной вязкости заключается в следующем. Эффект обнаружен в полярных жидкостях, молекулы которых не только сдвигающие, но и моментные напряжения действуют между компонентами такой микрополярной жидкости.В результате жидкие ассоциаты не только совершают поступательное движение, но и имеют собственные угловые скорости. Таким образом, энергия, затрачиваемая на абсорбцию жидкости на определенную глубину, тратится на преодоление как сдвиговых, так и моментных напряжений между ассоциатами, т.е. при заданном перепаде давления расход жидкости уменьшается, а эффективная вязкость возрастает. В частности, было получено выражение для расчета смещения пенетрантного мениска в тупиковом цилиндрическом капилляре длиной l o и радиусом R от устья на глубину [1, 2] °:

(1 ) t = 6μHℓ02ψH6 cos θ [ν22− (1 − ψ) (ν + ψℓnψ − νψ)] x x (k∼H) 2 (k∼H) 2 + 3δ¯ [2− (k∼H) cth (k ∼H / 2)],

, где ψ = pk / (pk − pa); pk = 26 cos θ / H — капиллярное давление, μ H — табулированная сдвиговая вязкость пенетранта при заданной температуре; σ — коэффициент поверхностного натяжения; θ — угол смачивания; v = 1/10; Па — атмосферное давление; k∼ и δ¯ — параметры микроструктуры пенетранта.

Впервые разработан и использован метод определения микроструктурных параметров пенетрантов k∼ и δ¯. Полученные значения k∼ и δ¯ для некоторых пенетрантов, широко используемых при испытаниях пенетрантов, были впервые использованы для описания размерного эффекта проникающей вязкости в капиллярных дефектах различной геометрии и в пористых материалах [3].