Какого типа детали изготавливают на токарных станках

Заказать токарную обработку деталей

вы можете по телефону 8 (920) 213-07-08 .

Наша компания предоставляет высококачественные услуги по токарной обработке (прецизионной) на пяти осевом станке okuma multus B400 и русских классических станках 1К62, 16К20 и ДИП300 (до 5 метров), токарных автоматах.

Детали, изготовленные на наших токарных станках ЧПУ

Изготавливаем дюзы по чертежам. На размеры допуски 0,03-0,08, полировка ra 3,2 и закалка 48-52 HRC.

Изготавливаем валы и кольца из разных сталей с закалкой и покрытиями:

Токарной обработкой называют механическую обработку материалов способом резания на наружных и внутренних поверхностях. К таким видам работ можно отнести снятие фасок, торцевание, прорезание канавок, создание внутренней и наружной резьбы, обработка галтелей. Как известно, процесс точения много десятилетий назад был механизирован и выполнялся на токарных станках. Но токарная обработка чпу сегодня является настоящим новшеством и позволяет эффективно обрабатывать материалы при помощи передовых технологий.

Для начала мы опишем особенности и преимущества токарной обработки чпу, а также расскажем о типах токарных станков и о видах материалов, которые могут обрабатываться на станке чпу.

Основные особенности токарной обработки

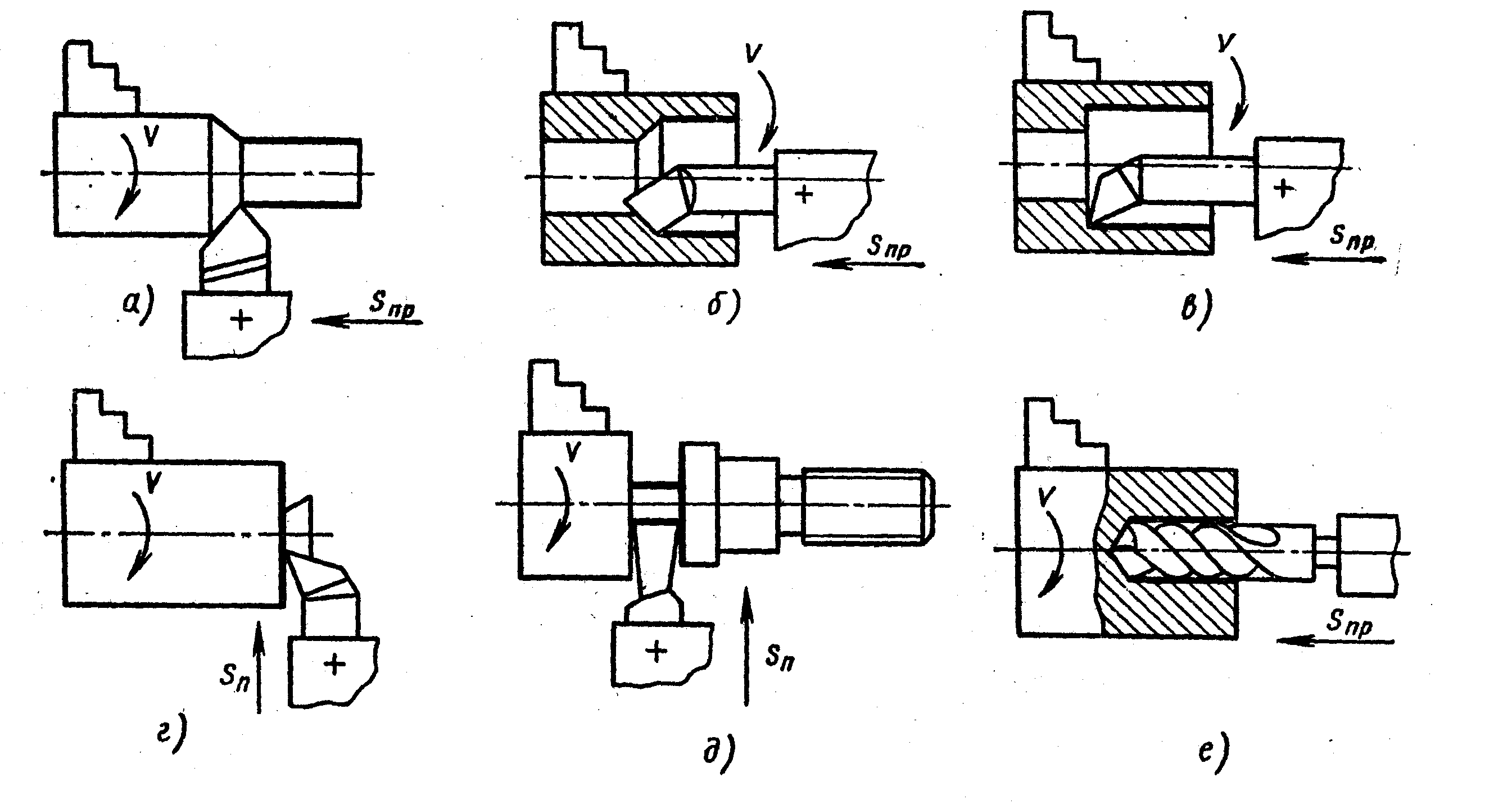

Точение – наиболее часто применяемый способ создания таких деталей, как подшипники, втулки, гайки, валы, оси и многое другое. Среди разновидностей точения можно выделить следующие:

1. Резка. В процессе резки заготовку разделяют на несколько частей.

2. Обтачивание. Это процесс наружной обработки заготовки.

3. Растачивание. Во время растачивания осуществляют внутреннюю обработку заготовки.

4. Подрезание. При подрезании осуществляют обработку плоских торцевых поверхностей.

Так же изготавливаем детали на токарных автоматах:

Прежде всего стоит отметить, что аббревиатуру «ЧПУ» можно расшифровать как числовое программное управление. Таким образом, говоря об автоматизированном способе токарной обработки, имеют в виду точение на компьютеризированном станке. Совершается токарная обработка чпу по чертежам, которые вносятся в программу до начала работы. Но расскажем обо всем последовательно.

Совершается токарная обработка чпу по чертежам, которые вносятся в программу до начала работы. Но расскажем обо всем последовательно.

Токарная обработка материалов из металла и пластика на токарных станках при помощи программирования представляет собой полностью автоматизированный режим цикла обработки заготовок деталей в формате 3-D. Не имеет значения сложность чертежа – результат будет качественным и максимально точным при минимальном количестве переустановок. Благодаря возможности программирования на одном токарном станке чпу можно обрабатывать заготовки и производить детали разных видов повышенной сложности. Следует учесть, что в работе с таким оборудованием объем обработки значения не имеет – аппарат будет качественно и точно обрабатывать и большие объемы заготовок деталей, и единичные, разовые изделия.

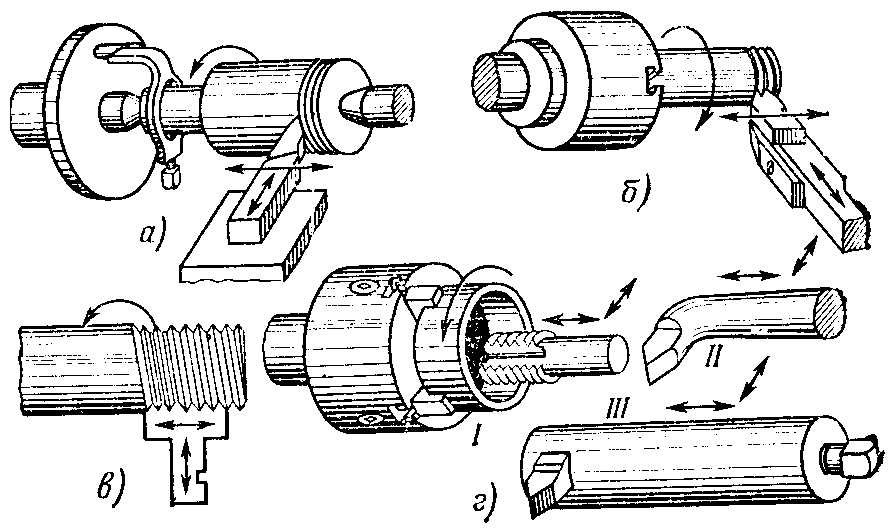

Зачастую вращение заготовки – это и есть главное движение резания, при этом поступательное движение резца – это подача. При помощи вращения и резания материал постепенно превращается в заданную деталь, в соответствии с чертежом.

Естественно, токарная обработка деталей на аппарате с числовым программным управлением может выполняться только высококвалифицированным профессионалом со знанием программирования и навыками работы с компьютерной техникой.

Преимущества точения на станке с чпу

Как мы уже говорили, этот способ сегодня является самым эффективным, и преимуществ у него более чем достаточно. Мы расскажем об основных.

Качество готовых изделий. Поскольку обработка деталей полностью компьютеризирована, точность соблюдения заданных параметров гораздо выше, чем при точении на обычном токарном станке. То есть на выходе параметры готовой детали максимально отвечают заданным параметрам в проекте, а при работе токаря такого соответствия достичь практически очень тяжело.

Объем работ. Один станок с ЧПУ способен заменить 6 рядовых токарных аппаратов.

Увеличение количества машинного времени (приблизительно с 25 до 70 процентов), что позволяет гораздо эффективнее использовать рабочее время.

Количество операций доводки сокращается в 5–6 раз.

Уменьшение денежных затрат на проектирование, изготовление необходимого оснащения и доводочные операции.

При программном управлении количество субъективных факторов, влияющих на процесс, сокращается до минимума, поскольку минимальным является вмешательство оператора. Необходимо грамотно наладить станок и правильно задавать требуемые параметры, а далее программа все сделает сама.

Что касается материалов, которые можно поддавать токарной обработке с ЧПУ, то к ним можно отнести различные сплавы металлов, чугун, титан, нержавеющая сталь, алюминий, латунь, медь и даже пластик.

Возможно, на первый взгляд такая разнородность вызовет сомнение в качестве работы – ведь титан и пластик совершенно разные материалы. Тем не менее станок может одинаково успешно обработать оба материала. Оператору необходимо задать нужные параметры, и программа сама подберет оптимально подходящую мощность, скорость вращения и так далее.

Что касается обработки титана, на нем хотелось бы остановиться детальнее. Сегодня титан очень востребован во многих сферах производства, например, автомобилестроении, что делает его популярным и часто используемым материалом, в том числе и для токарной обработки деталей. Дело в том, что этот материал известен своей сверхпрочностью, и справиться с ним простому токарному станку не под силу. Сплавы из титана предъявляют очень высокие требования к оснащению и выдерживанию технологических процессов, для него нужно подбирать специфическую подачу и скорость. Ведь при всей своей прочности это, тем не менее очень хрупкий материал, заготовка из которого может лопнуть при нарушении одного из указанных требований.

Но токарная обработка титана при всей своей сложности вполне под силу современным аппаратам с чпу. Все это обеспечивается благодаря программированию, которым предусмотрены всевозможные нормативы для работы с тем или иным материалом.

Типы токарных станков с программированием

Токарно-фрезерные станки. Принципы их работы в процессе токарной обработки чпу и преимущества использования по сравнению с простыми станками мы уже описали ранее.

Обрабатывающие центры. Это многофункциональные устройства, которые предназначены для выполнения ряда задач – растачивания, рассверливания, нарезания резьбы, фрезерования. Они оснащены функцией смены заготовок и инструментов в автоматическом режиме.

Токарные автоматы. Многошпиндельные автоматы, которые производят ведущие западные изготовители, позволяют выполнять разнообразные операции – нарезание резьбы, фрезерование, сверление на перпендикулярных и наклонных поверхностях, при этом они отличаются минимальным остатком материала, высоким качеством обработки материалов и исключительной технологичностью операций. Такие автоматы отличаются повышенной производительностью и точностью готовых изделий, они способны заменить 7 универсальных станков. По желанию эти аппараты могут быть оснащены несколькими устройствами одновременно – резцами, патронами и другими приспособлениями. Все это обеспечивает возможность создавать детали без необходимости ее доработки на других станках.

Такие автоматы отличаются повышенной производительностью и точностью готовых изделий, они способны заменить 7 универсальных станков. По желанию эти аппараты могут быть оснащены несколькими устройствами одновременно – резцами, патронами и другими приспособлениями. Все это обеспечивает возможность создавать детали без необходимости ее доработки на других станках.

Автоматы продольного сечения незаменимы для создания больших серий сложных деталей. Такие автоматы способны без дополнительных переналадок обрабатывать широкую номенклатуру заготовок будущих деталей небольшого размера, которые применяются в различных сферах промышленности – в электронике, автомобилестроении и машиностроении. Устройство аппарата обеспечивает безопасность работы оператора и существенно экономит не только время и ресурсы, но и производственную площадь.

Таким образом, выполнение токарной обработки чпу на токарных автоматах позволяет получить большие объемы точно и качественно выполненных изделий за короткий промежуток времени, без привлечения дополнительных человеческих ресурсов или оборудования.

Сегодня токарная обработка чпу на заказ пользуется повышенным спросом. Наша компания может предложить вам свои услуги по токарной обработке любых металлов и пластика.

Мы выполним токарную обработку с чпу в любом объеме, в кратчайшие сроки и соответствующего качества.

В нашем распоряжении имеются самые современные и высокотехнологичные обрабатывающие центры, токарно-фрезерные станки и токарные автоматы. Мы обладаем достаточными мощностями для того, чтобы максимально быстро создать для вас отдельную технологическую линию.

Сотрудничеством с нами вы неизменно будете довольны.

Под технологичностью любого объекта понимается соответствие свойств этого объекта конкретным условиям его производства, эксплуатации и ремонта. Следовательно, технологичность любой конструкции – это совокупность свойств, обеспечивающих оптимальность затрат труда, средств, материалов и времени при технической подготовке ее производства, изготовлении, эксплуатации и ремонта.

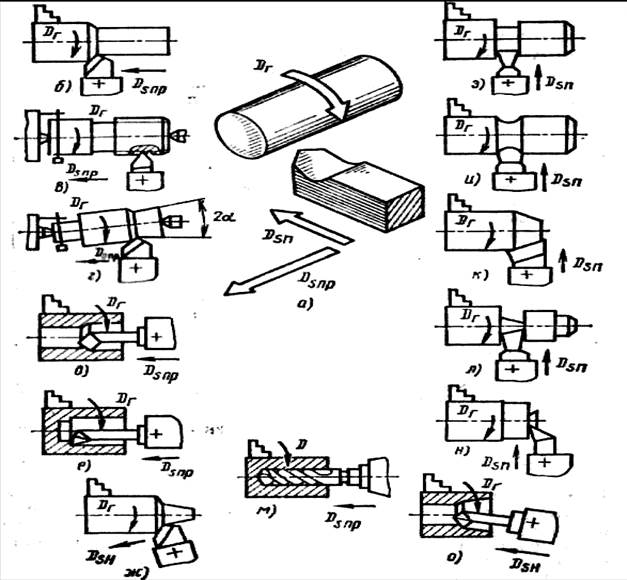

Рис. 10.20. Технологические требования к деталям, обрабатываемым на токарных станках: а – нетехнологичные решения при обработке валов; б – технологичные решения при обработке валов; в – нетехнологичные решения при обработке отверстий; г – технологичные решения при обработке отверстий.

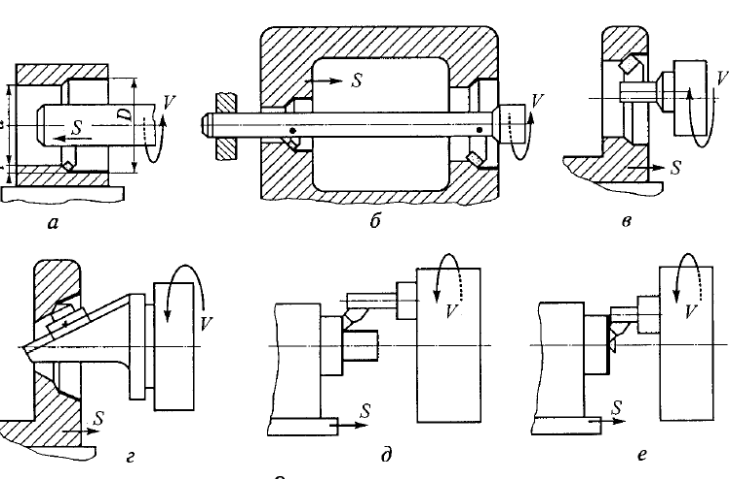

Деталь, обрабатываемая на станках токарной группы, должна удовлетворять следующим технологическим требованиям (рис. 10.20).

Масса детали должна быть уравновешена относительно ее оси вращения. Число поверхностей детали, имеющих форму тел вращения, должно быть максимально. Желательно, чтобы обрабатываемые поверхности не имели разрывов (шпоночные пазы, лыски). Вращение неуравновешенной детали, точение прерывистых поверхностей приводят к возбуждению колебаний в технологической системе «станок − приспособление − инструмент − деталь» (СПИД), что отрицательно сказывается на стойкости режущего инструмента и снижает точность обработки. При конструировании детали необходимо использовать нормальный ряд диаметров и длин, что позволит применить стандартные режущие инструменты. Следует избегать применения нежестких элементов в конструкции детали (длинные и тонкие шейки, тонкостенные втулки).

При конструировании детали необходимо использовать нормальный ряд диаметров и длин, что позволит применить стандартные режущие инструменты. Следует избегать применения нежестких элементов в конструкции детали (длинные и тонкие шейки, тонкостенные втулки).

Точение нежестких заготовок не обеспечивает необходимой точности обработки и требует применения специальных приспособлений (люнетов, многолепестковых цанг). Целесообразна унификация элементов детали (одинаковые размеры фасок, радиусов закруглений, канавок), что позволяет выполнять одинаковые элементы одним режущим инструментом.

Желательно, чтобы обработанная поверхность в начале имела фаску для постепенного врезания режущего инструмента и заканчивалась кольцевой канавкой для свободного выхода режущего инструмента.

Неответственные поверхности, не сопрягаемые с поверхностями других деталей, можно не обрабатывать – это снижает трудоемкость обработки детали в целом. Обработка деталей с большими перепадами диаметров приводит к неоправданно большим объемам срезаемой стружки или к применению сложных, дорогостоящих заготовок.

Желательно расчленить конструкцию детали: отдельно выполнять вал с шейкой, отдельно – кольцо. Затем кольцо нужно напрессовать на шейку и при необходимости произвести совместную чистовую обработку.

Целесообразно заменять сложные фасонные поверхности более простыми. Между фасонной и цилиндрической поверхностями необходимо предусматривать переходную канавку. Точные внутренние отверстия во втулках нужно выполнять с внутренней выточкой − это позволит расточить отверстие с одной установки и одним расточным резцом. Обработка точных глухих отверстий затруднительна, лучше заменять их на сквозные.

Затруднительна обработка фасонного дна отверстий, поэтому применение вставного дна значительно упростит обработку.

Ступенчатые поверхности детали желательно выполнять с постепенным увеличением (у валов) или уменьшением (у отверстий) диаметров по длине детали. Длины ступеней должны быть одинаковыми или кратными длине самой короткой ступени − это упрощает наладку станка при обработке на многорезцовых автоматах или полуавтоматах. В торцах валов, обрабатываемых в центрах, необходимо предусматривать центровые технологические отверстия.

В торцах валов, обрабатываемых в центрах, необходимо предусматривать центровые технологические отверстия.

Желательно избегать обработки ребристых поверхностей. Участки, имеющие один размер, но разные допуски, необходимо разграничивать кольцевыми канавками. Острые грани обработанных поверхностей должны быть притуплены или скруглены. Поверхности шеек валов, сочленяемых с отверстиями сопрягаемой детали, должны иметь заходные конусы (фаски).

На токарных станках обрабатывают преимущественно заготовки деталей тел вращения следующих трех классов:

Типа валов: собственно валы и валики, оси, штоки, шпиндели, цапфы, пальцы, штыри идр;

Типа втулок: собственно втулки, буксы, стаканы, вкладыши, гильзы, муфты, гайки и др.;

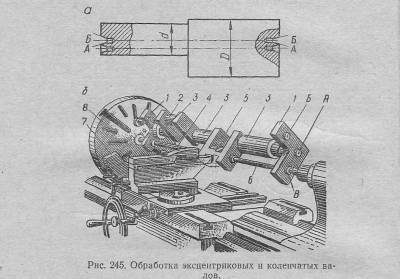

Плоские детали вращения: диски, кольца, фланцы, маховики, звездочки, шкивы клиноременных передач и др. Кроме перечисленных типов деталей, для которых обработка точением является основной, на токарных станках обрабатывают и другие детали: эксцентриковые, к которым относятся эксцентрики, эксцентриковые валики, эксцентриковые втулки, коленчатые валы; детали вращения с пересекающимися осями: крестовины, корпуса арматуры разного назначения, поршни цилиндров и т. п.; ходовые винты и червяки: длинные винты с ленточной резьбой для механизмов передачи движения и червячные колеса для червячных передач. Наконец, на токарных станках обрабатывают (частично) зубчатые колеса — цилиндрические, конические и червячные, фасонные кулачки — ра – тштшшш шш/ттшшщ

п.; ходовые винты и червяки: длинные винты с ленточной резьбой для механизмов передачи движения и червячные колеса для червячных передач. Наконец, на токарных станках обрабатывают (частично) зубчатые колеса — цилиндрические, конические и червячные, фасонные кулачки — ра – тштшшш шш/ттшшщ

Диальные, торцовые и барабанные, а также корпусные детали небольших габаритов, например корпуса подшипников.

Таким образом, детали, получаемые обработкой на токарных станках, делятся на классы: валы, втулки, стаканы. диски, фланцы, эксцентриковые детали, корпусные детали (рис. 334, я—д). В зависимости от технологических особенностей каждый класс в свою очередь делится на группы. Технологические процессы обработки заготовок деталей классов «вал» и «втулка» были рассмотрены ранее. Ниже описаны технологические процессы обработки заготовок деталей типа дисков.

ТОКАРНОЕ ДЕЛО

Долбежный станок

Современные производители станочного оборудования предлагают различные образцы агрегатов, которые находят свое применение в различных отраслях промышленности и производства. Изготовление мебели — сложный процесс, в котором без специальных устройств не обойтись. …

Изготовление мебели — сложный процесс, в котором без специальных устройств не обойтись. …

Износ и стойкость резцов

По закону сохранения энергии энергия, затраченная на процесс резания, не может исчезнуть: она превращается в другой вид —в тепловую энергию. В зоне резания возникает теплота резания. В процессе резания больше …

Элементы автоматических устройств

Особенностью современного технического прогресса является автоматизация на базе достижений электронной техники, гидравлики и пневматики. Главными направлениями автоматизации являются применение следящих (копировальных) устройств, автоматизация управления станками и контроля деталей. Автоматическое управление …

Токарная обработка, виды токарных станков.

Токарная обработка – наиболее распространенный и востребованный способ обработки металлических деталей, в основном тел вращения, с помощью токарного станка. Токарная обработка деталей осуществляется при одновременном вращательном движении металлической заготовки и поступательном движении резца, которое регулирует глубину резания.

Токарная обработка является основополагающей операцией при различных производственных процессах и операциях. Без токарной обработки не нарезать внутреннюю или наружную резьбу на металлических деталях, не выточить торцы или уступы, а также пазы и канавки на металлических заготовках, не обработать поверхности деталей. Также токарная обработка детали подразумевает сверление, зенкерование и развертывание отверстий. Токарная обработка предполагает постепенное удаление лишнего материала заготовки путем снятия металлической стружки в тех местах, где это требуется по проекту детали.

Наиболее часто с помощью токарной обработки изготавливают такие детали как в валы, диски, втулки, гайки, муфты, фланцы и другие детали типа тел вращения.

Токарная обработка осуществляется на различного рода токарных станках, как с программным, так и с ручным управлением.

Наиболее распространенный вид станков для токарной обработки металла — токарно-винторезный станок, который используется для выполнения токарных и винторезных работ, нарезания резьб в условиях единичного производства или для изготовления мелких серий изделий.

Также востребованы для токарной обработки металлических заготовок токарно-карусельные станки. Они предназначены для токарной обработки деталей типа диск больших радиусов, а также для формирования торцов и канавок на металлических деталях, фрезеровочных и шлифовочных работ.

Для токарной обработки лобовых, цилиндрических и конических поверхностей труб или дисков используют лоботокарный станок. А на токарно-револьверных станках осуществляется токарная обработка заготовок и деталей из калиброванного прутка, их часто применяют в серийном производстве для токарной обработки деталей сложной конфигурации из прутков или штучных заготовок.

Токарная обработка в серийном производстве часто автоматизируется при применении станков с ЧПУ. Альтернативным методом автоматизации является проектирование и токарная обработка сложных деталей и использованием САМ-систем.

Токарная обработка не возможна без ряда деталей и приспособлений. Одним из первых является токарный станок.

Одним из первых является токарный станок.

Токарный станок это приспособление для обработки тел вращения с помощью снятия с них стружки при точении. Токарный станок является одним из древнейших станков в мире. В деревообработке первые станки-автоматы появились уже в 1842 году. Такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер. На базе токарного станка впоследствии создавались сверлильный, расточный и ряд других станков. Оператор токарного станка (токарь) ведущая профессия в металлообработке и машиностроении, так как многие механизмы и детали машин производятся с помощью токарной обработки.

Токарная обработка это наиболее распространенный метод обработки резанием. Токарная обработка применяется при изготовлении деталей преимущественно типа тел вращения. Это всевозможные валы, диски, кольца, втулки, муфты, гайки и прочее.

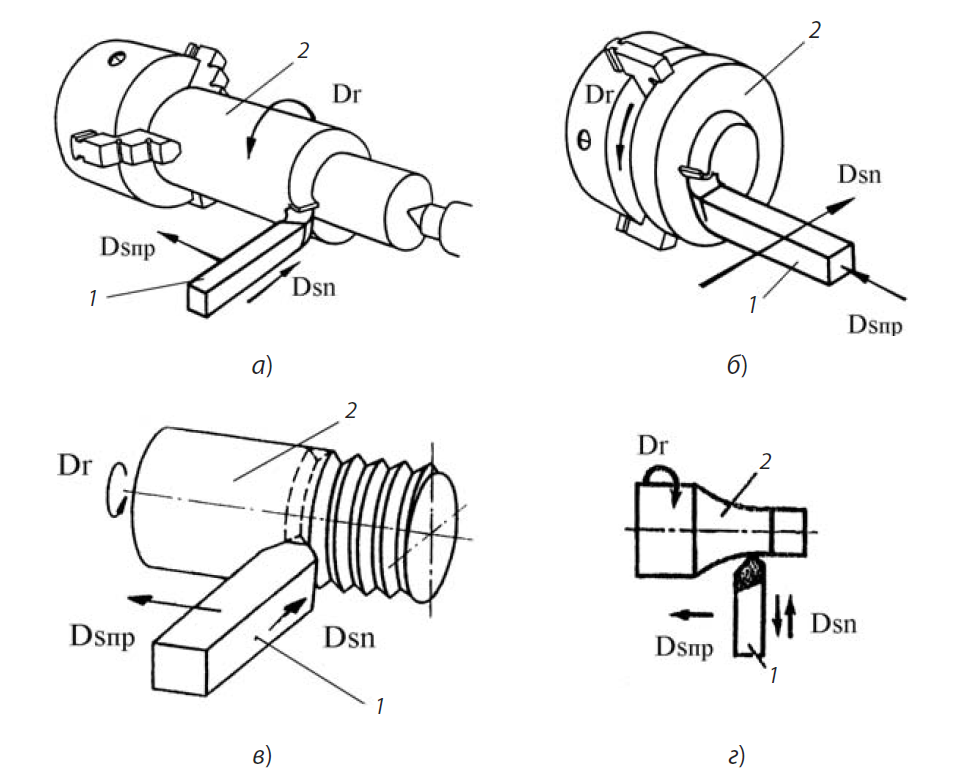

Основные виды токарной обработки:

1. Токарная обработка наружных цилиндрических поверхностей.

2. Токарная обработка наружных конических поверхностей.

3. Токарная обработка уступов и торцов.

4. Выточка канавок и пазов, отрезка заготовки.

5. Токарная обработка внутренних конических и цилиндрических поверхностей.

6. Зенкерование, сверление и развертывание отверстий.

7. Нарезка наружной резьбы.

8. Токарная обработка фасонных поверхностей.

9. Накатывание рифлений.

В производстве большинство деталей получают свою окончательную форму и размер в результате токарной обработки, обработки заготовки с помощью резания. Резание заключается в последовательном удалении тонких слоев материала с поверхности заготовки резцом. При этом образуется стружка. Процесс токарной обработки на станках осуществляется при ускоренном вращении, которое передается обрабатываемой детали при поступательном движении резца.

Важнейшим элементом при токарной обработке является скорость вращения, глубина и подача резания. Скорость резания это путь, пройденный режущей кромкой инструмента относительно обрабатываемой поверхности в единицу времени.

Подача- величина перемещения режущей кромки за один оборот заготовки или за единицу времени. Она измеряется в мм/об или в мм/мин. Подача бывает поперечная и продольная. Поперечная подача – если инструмент перемещается перпендикулярно оси вращения. При продольной подаче инструмент перемещается параллельно оси вращения детали. Глубина резания это величина слоя металла, срезаемая за один подход резца. Глубина измеряется по перпендикуляру к обработанной поверхности заготовки. Измеряется в мм., Обозначается буквой t.

В процессе токарной обработки поверхность детали бывает нескольких видов. Сначала поверхность становится обрабатываемой, с которой снимают стружку. Поверхность резания – переходный этап между обрабатываемой и обработанной поверхностью, образуется режущим инструментом. Обработанная поверхность – конечный этап, получается после снятия стружки с детали.

Виды станков для токарной обработки:

1. Токарно-винторезный станок для токарной обработки.

Такой станок подходит для работ по черным и цветным металлам. На нем можно точить конусы, нарезать модульные, метрические, дюймовые и прочие резьбы. Такой вид станков для токарной обработки чаще всего применяют для единичного или мелкосерийного производства. Конструкция всех видов станков данной группы практически идентична. Типичный представитель группы — станок 16К20.

На нем можно точить конусы, нарезать модульные, метрические, дюймовые и прочие резьбы. Такой вид станков для токарной обработки чаще всего применяют для единичного или мелкосерийного производства. Конструкция всех видов станков данной группы практически идентична. Типичный представитель группы — станок 16К20.

2. Токарно-карусельный станок для токарной обработки.

Данный станок используется для черновой и чистовой обработки крупных заготовок, таких как диск или вал. Имеет вертикальную ось вращения.

На токарно-карусельных станках можно производить:

— Прорезку канавок.

— Сверление, развертывание центральных отверстий и зенкерование.

— Протачивание торцовых поверхностей

— Растачивание и обтачивание конических и цилиндрических поверхностей.

3. Лоботокарный станок для токарной обработки.

Ось вращения в лоботокарных станках расположена горизонтально. Они подходят для обработки лобовых, конических, цилиндрических и прочих поверхностей типа труб, валов и дисков. Материал заготовки — чугун, сталь.

Материал заготовки — чугун, сталь.

4. Токарно-револьверный станок для токарной обработки.

Такой станок применяется для токарной обработки заготовок из калиброванного прутка и обработки штучных деталей. На нем можно производить такие виды токарной обработки как: обточка, подрезка, расточка канавок, проточка, сверление, развертывание, зенкерование, обработка резьб метчиками, плашками и резцами, фасонное точение.

Название группы происходит от способа закрепления резцов в барабане. Большинство станков данной группы могут работать в полуавтоматическом режиме. Токарно-револьверные станки для токарной обработки широко используются в производстве. Применяются они для создания сложных заготовок.

5. Автомат продольного сечения.

Эти токарные станки применяются для изготовления мелких серийных деталей из холоднотянутого, калиброванного прутка, свернутой в бунт проволоки и фасонного профиля.

Станок может точить любые материалы, от меди до сталей. Автоматы продольного сечения применяются, в основном, в массовом производстве деталей, но применять их можно также и в серийном производстве. Внутри автомата находится станина, в которую вмонтирована система кулачков и распределительных валов. С их помощью и происходит управление аппаратом.

Внутри автомата находится станина, в которую вмонтирована система кулачков и распределительных валов. С их помощью и происходит управление аппаратом.

6. Многошпиндельный токарный автомат.

Многошпиндельные токарные автоматы подходят для токарной обработки точных и сложных деталей, изготовленных из калиброванного холоднотянутого прутка или из труб (в условиях серийного производства). Жесткая конструкция автомата в совокупностью с мощным приводом позволяет обеспечить высокую производительность. Некоторые модели мультифункциональны, то есть позволяют выполнять несколько операций одновременно.

Классификация деталей, заготовки которых обрабатывают на токарных станках

ТОКАРНОЕ ДЕЛО

На токарных станках обрабатывают преимущественно заготовки деталей тел вращения следующих трех классов:

Типа валов: собственно валы и валики, оси, штоки, шпиндели, цапфы, пальцы, штыри идр;

Типа втулок: собственно втулки, буксы, стаканы, вкладыши, гильзы, муфты, гайки и др. ;

;

Плоские детали вращения: диски, кольца, фланцы, маховики, звездочки, шкивы клиноременных передач и др. Кроме перечисленных типов деталей, для которых обработка точением является основной, на токарных станках обрабатывают и другие детали: эксцентриковые, к которым относятся эксцентрики, эксцентриковые валики, эксцентриковые втулки, коленчатые валы; детали вращения с пересекающимися осями: крестовины, корпуса арматуры разного назначения, поршни цилиндров и т. п.; ходовые винты и червяки: длинные винты с ленточной резьбой для механизмов передачи движения и червячные колеса для червячных передач. Наконец, на токарных станках обрабатывают (частично) зубчатые колеса — цилиндрические, конические и червячные, фасонные кулачки — ра — тштшшш шш/ттшшщ

Диальные, торцовые и барабанные, а также корпусные детали небольших габаритов, например корпуса подшипников.

Таким образом, детали, получаемые обработкой на токарных станках, делятся на классы: валы, втулки, стаканы. диски, фланцы, эксцентриковые детали, корпусные детали (рис. 334, я—д). В зависимости от технологических особенностей каждый класс в свою очередь делится на группы. Технологические процессы обработки заготовок деталей классов «вал» и «втулка» были рассмотрены ранее. Ниже описаны технологические процессы обработки заготовок деталей типа дисков.

Фрезерная обработка на 4-осевом обрабатывающем центре от мастеров ООО «ДИС-ГРУПП»

При производстве объемных деталей важно обеспечить их точность в 3- и 4-осевых проекциях. Для этого применяются 4-координатные фрезерные станки. Обработка металлических деталей в Украине на таком оборудовании доступна в нашей …

Идеи как заработать на фрезерном станке с ЧПУ

Системная разработка, изготовление и последующая реализация — главные задачи компании RAYMARK. Производитель создаёт качественное многофункциональное лазерное и фрезерное оборудование, использование которого актуально в различных сферах, от бытовых работ до масштабных …

Особенности и преимущества сменных токарных пластин

Для повышения производительности, технического оснащения и улучшения оборудования, на промышленных предприятиях используются запасные резцы. Сменные токарные пластины являются элементами токарного оборудования и при необходимости подлежат замене. Они имеют простой механизм …

Сменные токарные пластины являются элементами токарного оборудования и при необходимости подлежат замене. Они имеют простой механизм …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

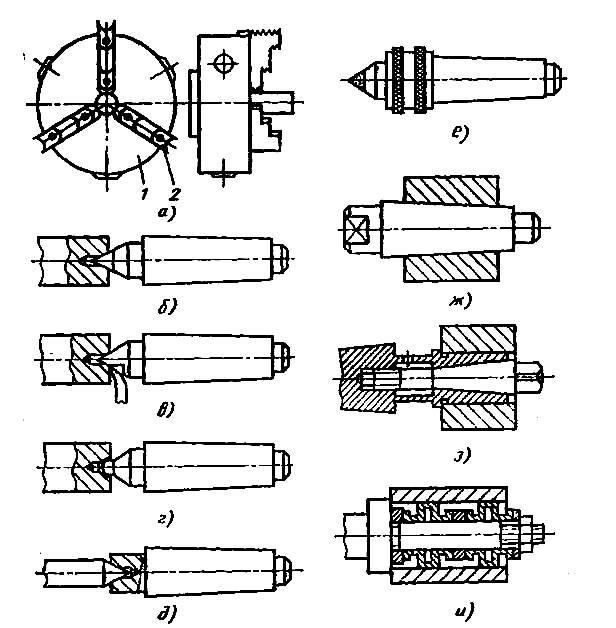

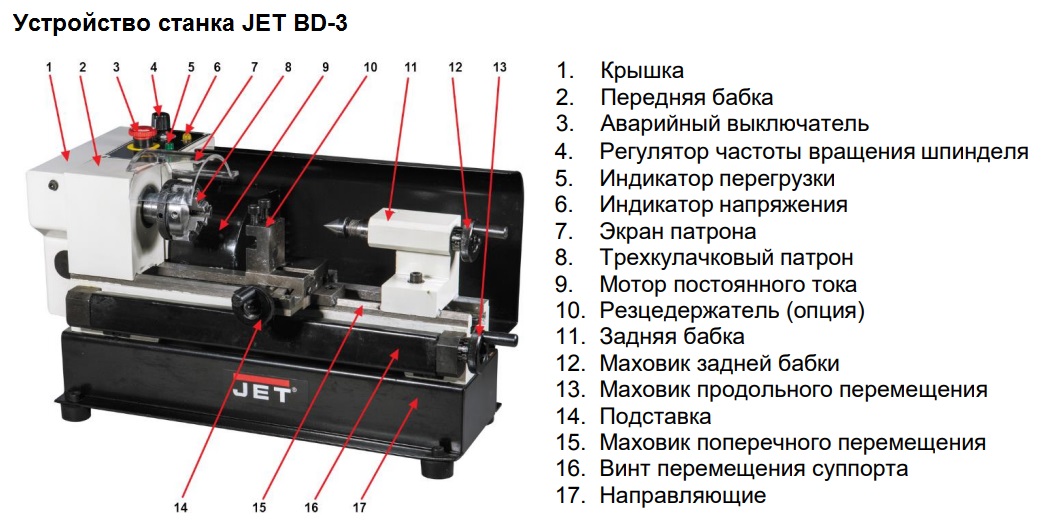

Какие бывают основные принадлежности для токарных станков?

Содержание:

- 1.

Для крепления заготовки

Для крепления заготовки - 2. Приспособления для крепления оснастки

Хотите переоборудовать Ваш токарный станок под деревообработку (Jet BD-7) или планируете обрабатывать заготовки не только цилиндрической, но и призматической формы? Для этого Вам понадобятся дополнительные принадлежности. А именно упор и цанговый патрон. Но они не поставляются в комплекте к оборудованию, что же делать? Ответ прост — их всегда можно подобрать отдельно. Встречаются и другие случаи, когда требуются приспособления такого рода. Какие они бывают, когда нужны и как правильно выбрать наиболее подходящие? Это мы расскажем в данной статье.

Для крепления заготовки

Патрон

Цанговый для зажима имеет цанги (пружинящие разрезные втулки). Они могут иметь цилиндрическую или призматическую форму. Особенно удобны такие патроны при производстве металлических деталей различных форм. В цанге можно зажать как обычный прут, так и шести- или четырехгранную заготовку, без опасности, что грани деформируются, или такая деталь будет закреплена недостаточно надежно. Кроме того цанги имеют разный диаметр и очень легко заменяются в патроне, что позволит обрабатывать самые различные заготовки с минимальными потерями по времени. Если втулки подходящего калибра не было в наборе, её всегда можно докупить. Обратите внимание, что далеко не на каждый станок можно установить патрон этого вида, к примеру, его можно закрепить на токарных станках по металлу Jet (BD-7, BD-8).

Кулачковый – самый распространенный вид патрона. Обычно он имеет несколько (от 2 до 6) цельных или сборных кулачков и устанавливается на шпиндель станка через переходной фланец, который можно приобрести отдельно, к примеру, для замены при износе.

Лучше всего такой патрон подходит для работ с круглыми заготовками. Диаметр патрона может быть от 80 до 400 мм. В зависимости от выбранного значения в нем можно будет закреплять прут с максимальным диаметром от 25 до 200 мм. Данное приспособление бывает быстрозажимным или ключевым. У последнего сила зажима регулируется вручную. Это очень важно, например, при обработке мягких металлов или дерева, где есть опасность повредить деталь при слишком сильном зажатии. Кроме того, это является гарантией, что фиксация всегда будет надежной и не будет опасности, что из-за изношенного быстрозажимного механизма заготовка вылетит или уйдет вглубь патрона.

Обратите внимание: после длительного использования может возникать незначительное биение детали при вращении, из-за стачивания одного или нескольких кулачков и соответственно смещения центра. Чтобы это исправить, кулачки растачиваются. При расточке важно учесть, из какого материала они выполнены, чтобы правильно подобрать резец. К примеру, закаленные кулачки растачивают твердосплавным расточным резцом. Отметим, что рано или поздно растачивать кулачки будет некуда и патрон придется заменять полностью.

Поводковый – применяется на токарных станках по дереву (Jet MK-2, Энкор Корвет-76). Он имеет несколько зубцов, которые захватывают заготовку. Для крепления детали необходимо с помощью углового центроискателя карандашом отметить на бруске центр, просверлить там отверстие 3-5 мм глубиной, туда установить центральный зуб патрона и ударить по хвостовику киянкой для лучшего сцепления. Далее следует вставить приспособление в переднюю бабку и надеть на него заготовку. Преимущества такого патрона в более простом и быстром способе крепления бруска и в доступной цене.

Планшайба

Крепежная принадлежность, представляющая собой металлическую шайбу толщиной 10-15 мм с отверстиями различной формы. Она накручивается на шпиндель станка и применяется для фиксации заготовок большого диаметра или деталей с несимметричным сечением. Для крепления используются болты. Причем в случае зажатия деревянных заготовок они выполняют функцию зубцов, как у поводкового патрона. А когда закрепляются металлические детали, используется система резьбового соединения. Главный плюс такого устройства – очень надежное крепление заготовки на станке без необходимости дополнительной фиксации со стороны задней бабки.

Вращающийся центр

Приспособление, которое применяется при обработке металлических и деревянных деталей большой длины для исключения биения заготовки. А также при обработке материалов небольшой жесткости и в прочих случаях, когда требуется фиксация детали с обоих концов. Устанавливается центр в пиноль задней бабки. В своей конструкции он имеет вращающуюся на роликовом и шариковом подшипниках головку. Самая распространенная её форма – конус, но есть вращающиеся центры со сменными насадками в виде трех или четырехгранной пирамиды разных размеров, параллелепипеда и пр. Такой вид приспособления удобен при обработке деталей с различными отверстиями в основании. Конус Морзе (хвостовик) центра, который закрепляется в пиноли, может иметь номер от 1 до 6. Выбор подходящего следует производить в зависимости от модели станка. Обратите на это внимание, в противном случае Вы попросту не сможете установить оснастку на оборудование.

Люнеты

Основное назначение этого приспособления – организация дополнительной опоры для металлических заготовок с длиной, в 10-12 раз превышающей их диаметр. Используются люнеты для предотвращения прогибов и биения деталей, без них работа значительно усложняется. Встречаются два вида данных элементов:

Приспособления для крепления оснастки

Резцедержатель

Также важная деталь любого токарного станка по металлу, она служит для крепления оснастки.

Позиционный – самый распространенный тип, на котором можно закрепить от 1 до 4-х различных режущих инструментов с квадратной державкой (Резцедержатель двухпозиционный для токарного станка BD-7 Jet 50000914). Смена установленной оснастки производится поворотом держателя с помощью специальной рукоятки. Преимущество данной принадлежности в доступной цене.

Картриджный – резцедержатель, представляющий собой основу, на которую закрепляется сменный картридж с резцом (Резцедержатель MultiFix для токарно-винторезных станков серии ZX Jet 956602А). Удобно такое устройство тем, что количество картриджей, а соответственно и оснастки, не ограничено, как в случае с позиционным приспособлением. При этом картриджи бывают двух типов:

- D – для закрепления резцов с квадратной державкой.

- H – для фиксации оснастки с цилиндрическим основанием.

Упор

Приспособление, также называемое подручником, которое служит как подставка для стамески. Используется оно на токарных станках для деревообработки и представляет собой металлическую пластину, на которую при обточке опирается резец. Упор является регулируемым по высоте для настройки на различные виды обточки, например, при тангенциальном резание оснастка должна находиться выше оси заготовки. Данная принадлежность Вам может понадобиться, если старая пришла в негодность или если Вы переоборудуете токарный станок по металлу под деревообработку.

Внимание: переоборудовать можно не каждую модель техники. Предварительно уточните в инструкции по эксплуатации, допускает ли это Ваша.

Совет: важно чтобы подручник легко перемещался как параллельно, так и перпендикулярно детали, а также, чтобы его можно было быстро зафиксировать в необходимом положении. Это ускорит Вашу работу и исключит рывки, из-за которых стамеска может соскочить.

Сверлильный патрон

Специальный вид патрона для закрепления сверел, зенкеров и разверток. Данное приспособление по строению идентично с кулачковым патроном электродрели, закрепляется в пиноли задней бабки с помощью конуса Морзе, также как и вращающийся центр. Без него не обойтись, если Вы планируете изготавливать детали с отверстиями. Обратите внимание, для его установки важно чтобы у станка был ход пиноли задней бабки (в некоторых моделях он составляет 100 мм — Токарный станок JWL-1442 708358LM).

Не важно какая из дополнительных принадлежностей Вам понадобилась, в нашем интернет-магазине представлены все из перечисленных. Выбор подходящей осуществить очень просто – в её названии всегда указывается, для какого станка эта оснастка предназначена, причем это может быть как целая группа оборудования, так и конкретные модели. Чтобы оформить заказ того или иного приспособления – позвоните нашим менеджерам по бесплатному телефону.

Инструкция по выбору токарного станка с ЧПУ

НаправляющиеНаправляющие в токарных станках бывают в основном двух типов: качения или скольжения.

Как правило, направляющие скольжения имеют более высокую точность позиционирования, чем направляющие скольжения. Кроме того, направляющие качения имеют большую максимальную скорость перемещений. Это обусловлено использованием шариковых подшипников, которые имеют меньшее сопротивление при перемещениях.

Направляющие скольжения имеют более прочную и надежную конструкцию, так как их конструкция проще и не имеет таких слабых мест, как подшипники качения, которые часто выходят из строя. Высокая нагрузочная способность и жесткость конструкции позволяют добиться большей повторяемости и стабильности в сравнении с направляющими качения. Кроме того, срок службы направляющих скольжения в несколько раз превышает аналогичный показатель у направляющих качения.

В токарных станках SMEC используются направляющие скольжения Rexroth (Bosh group, Германия) коробчатого типа, сравнительно более широкие (в 1,2 раза шире чем у большинства конкурентов). Это преимущество станков SMEC гарантирует увеличенный срок службы, так как нагрузка на направляющие распределяется по большей площади соприкосновения.

Торможение направляющих коробчатого типа быстрее на 0,1 секунды чем направляющих линейного типа. Незначительная цифра в человеческом понимании играет огромную роль в машинной работе, поскольку позволяет снизить уровень вибраций станка, вследствие чего инструмент изнашивается медленнее, что снижает расходы на ТО в долгосрочной перспективе. Коробчатые направляющие имеют 6 плоскостей соприкосновения. Эта технология позволяет сохранить точность обработки даже после столкновений подвижных узлов станка.

Турситовое покрытие направляющих снижает трение и изнашивание станка. Уровень высокочастотной термической обработки поверхности направляющих SMEC более чем в два раза выше, чем у конкуренотов (2,7 мм у SMEC, против 1,3 мм у большинства станков).

Изготовление деталей на токарном станке

Воскресенье, 20 Август, 2017

Подавляющее большинство металлических деталей для технических устройств и приборов изготавливаются методом снятия стружки. Этот вид обработки материалов выполняют с помощью токарного станка.

Возможности токарных станков

Человека, далекого от металлообработки, восхитят возможности современных токарных станков. Они способны обычный кусок металла превратить в произведение искусства. Основное предназначение этих станков заключается в получении деталей с заданными геометрическими параметрами.

Все работы выполняются методом сочетания двух движений: вращения при одновременной подаче заготовки в ту или иную сторону.

В каждый момент обработки снимается слой стружки, толщина которого может быть самой минимальной. Так получают детали с точными геометрическими размерами, заданными проектировщиком.

Специфика токарных станков заключается в вытачивании объемных фигур, которые принято называть «телами вращения». Это такие формы, как шар, конус, цилиндр. Причем сочетание этих фигур в одном изделии может быть самым разным.

Изготовление деталей на токарном станке выполняется в несколько этапов.

- Подготовка заготовки.

- Черновая обработка.

- Чистовая обработка.

- Контрольные замеры.

Способы токарной обработки

Токарные станки могут выполнять широкий спектр операций, которые необходимы для получение сложных деталей.

- Резка.

- Обтачивание.

- Растачивание.

- Шлифование.

- Нарезание резьбы.

- Сверление.

Токарные станки бывают универсальными (выполняющими все основные операции) и специализированными, нацеленными на выполнение какой-либо одной операции или комплекса однотипных. Виды специализированных:

- токарно-винторезные;

- токарно-револьверные;

- токарно-фрезерные;

- токарно-карусельные.

Самое современное станочное оборудование – станки с ЧПУ (числовым программным управлением) и их комплекс: обрабатывающие центры. Эти аппараты многозадачные. Все операции они выполняют без вмешательства оператора. Его задача состоит лишь в загрузке задания, приемке готового изделия и техническом обслуживании станка. Всеми остальными действиями по металлообработке руководит программа.

Режущие инструменты токарных станков

Основной инструмент в металлообработке – токарные резцы. Большинство операций выполняется ими. Существует множество видов резцов, каждый из которых обеспечивает узкоспециализированный вид обработки:

- наружное обтачивание проходным отогнутым резцом;

- нарезание внутренней и наружной резьбы;

- радиусное обтачивание;

- подрезание уступов;

- нарезка канавок.

Помимо резцов используют другие инструменты: фасонные инструменты, патроны, пландшайбы, метчики, зенкеры, центры, плашки и др. Крепление, перемещение и удержание режущих инструментов обеспечивает комплекс специальных узлов, каждый из которых называют «сборочной единицей».

Основные этапы изготовления детали методом обтачивания

Точение выполняют с помощью специальных резцов: токарных стамесок. Они оснащены удлиненными рукоятками, что позволяет надежно удерживать инструмент. Есть разные виды стамесок. Для черновой обработки требуется полукруглая.

- Выполняя первый проход, снимают стружку на толщину 1-2 мм. Используют среднюю (серединную) часть стамески. Все последующие проходы выполняют только боковыми частями.

- Снимают стружку до тех пор, пока не останется 4-5 мм металла для чистовой обработки. При переходе к ней, меняют инструмент на косую стамеску и устанавливают ее на ребро.

- Равномерно нажимая на инструмент, выполняют чистовую обработку. Если требуется сделать внутренне отверстие, используют патроны и пландшайбы.

- Проверяют точность выполненных работ с помощью кронциркуля, штангенциркуля, микрометра, нутрометра и др.

Точность работ на токарном станке обеспечивается правильным выбором инструментов и их геометрических параметров. У резцов это углы, расположенные между режущими кромками. В учебных заведениях по подготовке токарей большое внимание уделяют именно этим вопросам.

Столь же важно правильно держать инструмент под определенным углом. Навыки работы на токарном станке приходят с опытом. Но для управления станками с ЧПУ требуются только знания.

конструкция и виды, цены, из какого металла изготовлены

Токарный станок — гениальное изобретение человечества. Сейчас без него трудно, и даже невозможно, обойтись практически в любой отрасли. Взять, например, автомобильную промышленность. В одном только двигателе сколько круглых деталей, которые необходимо сначала обработать на токарном станке, а затем поставить на своё место в «сердце» автомобиля. И колёса у него круглые, а отлитым дискам нужно придать идеально круглую форму.Оборудование для изготовления или обработки чего-либо без специальных приспособлений — это бесполезная груда металла. Не исключение и токарный станок. Чтобы на нём работать, нужны инструменты и, в первую очередь, резцы.

Конструкция резца

Резец состоит из стержня (державки) и головки.Державка крепится в резцедержателе токарного станка. Она имеет квадратную или прямоугольную форму. Головка — это рабочая часть резца с кромками и плоскостями, которые заточены под определёнными углами, что необходимо для обработки металлических заготовок различными способами.

Головки подразделяются на:

- цельные;

- с припаянными или приварными пластинами;

- с механическим креплением пластины.

Цельная головка представляет собой одно целое с державкой (стержнем). Такие резцы изготавливаются из специальной стали, называемой инструментальной, с высоким содержанием углерода, или из быстрорежущей стали. Однако такой токарный инструмент применяется крайне редко.

Чаще всего для обработки металлических заготовок на токарных станках применяются резцы с припаянными или приварными пластинами. Они изготавливаются из твёрдого сплава или из быстрорежущей стали, в состав которых входят металлы: вольфрам, титан, тантал и другие, отличающиеся высокой прочностью и ценой, конечно. Такой обрабатывающий токарный инструмент используется, в зависимости от его марки, для обработки деталей из чугуна, цветных металлов, неметаллических материалов, а также заготовок из любых сталей.

Пластины из твёрдых сплавов очень хрупкие и при работе с ними нужно обращаться осторожно, соблюдая все технологические требования.

Применяются в токарной обработке головки с механическим креплением пластины. В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика.

Таким образом, материалы рабочей части любого токарного резца составляют:

- углеродистая сталь высокого качества;

- быстрорежущая сталь;

- твёрдые сплавы.

Виды токарных резцов

Они бывают следующих видов:

- отрезные;

- проходные;

- подрезные;

- резьбовые;

- расточные;

- универсальные.

Отрезные

Любому токарю невозможно обойтись без отрезного резца. Он предназначен для того, чтобы отрезать заготовку нужного размера от металлических болванок, прутьев, труб, шестигранников и т.д., длина которых больше требуемых параметров будущей детали. Его трудно перепутать с другими, так как у него тонкая ножка, на конце которой припаяна пластинка из твёрдого сплава. Чем она уже, тем меньше рез и, соответственно, получается меньше отходов в виде стружки. Отрезка производится под прямым углом. Отрезным резцом можно вырезать тонкие канавки.Проходные

Проходные резцы подразделяются на:- отогнутые;

- упорные отогнутые;

- прямые.

Отогнутый проходной предназначен для обработки торцов у заготовки, а также снятия фасок. Получил он такое название потому, что во время обработки детали резец как бы огибает её сбоку.

Ещё один вид проходного резца для токарного станка — упорный отогнутый. Он из самых нужных при токарной обработке детали из цилиндрической заготовки. Его изгиб позволяет при обтачивании круглой детали за один проход снимать много лишнего металла. Резец при обработке двигается вдоль вращения детали. Проходные отогнутые бывают правосторонние и левосторонние. Чаще всего на практике используются правосторонние.

Проходной прямой применяется в тех же случаях, что и проходной упорный отогнутый. Им чаще всего обрабатывается поверхность металла, однако токари в своей работе используют его редко.

Подрезные

Следующий вид токарного резца — подрезной отогнутый. Не следует его путать с проходным упорным. У подрезного, в отличие от проходного упорного, рабочая часть — это, конечно же, тоже пластина из твёрдых сплавов, но треугольной формы, одна из сторон которых закруглённая, в то время как у проходного она прямоугольная. Подрезным отогнутым обрабатываются заготовки поперек оси её вращения, выставляя инструмент перпендикулярно. Есть ещё подрезные упорные резцы, но они не востребованы.Резьбовые

Комплект инструментов для токарного станка будет неполным, если там отсутствуют резьбовые резцы. Они бывают двух видов:- для нарезания наружной резьбы;

- для нарезания внутренней резьбы.

Первый тип предназначается для нарезания наружной резьбы на заготовках таких деталей, как болты, шпильки и т.д. Пластина резца напоминает форму наконечника копья. Нарезаемая резьба может быть двух видов: метрической или дюймовой, в зависимости от конструкции резца.

Второй тип используется для нарезания внутренней резьбы в заготовке. Такой резец имеет иной вид, хотя форма режущей пластины остаётся такой же, как у инструмента для нарезания наружной резьбы.

Расточные

Они бывают двух типов:

- для расточки глухих отверстий;

- для расточки сквозных отверстий.

Для растачивания сквозных отверстий на токарном станке используется другой тип резца. Предварительно в заготовке сверлом большого диаметра просверливается отверстие, а затем оно растачивается до нужного размера. Однако при этом большую роль играет державка, чем она длиннее, тем больше можно расточить отверстие в заготовке. Прямая пластинка, не имеющая выступа, позволяет инструменту легко заходить внутрь просверленной заранее в заготовке трубки и растачивать её, проходя насквозь.

Универсальные резцы ещё называют сборными, потому как на одну державку можно крепить разные пластины и, таким образом, обрабатывать заготовки различных форм под разными углами. Державки инструмента бывают разных размеров. Такой вид токарного инструмента используется редко, поэтому и производят его мало. Если он и встречается в продаже, то цена достаточно высокая, в отличие от остальных типов.

Стоимость инструмента

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.Например, конструкция отрезного резца проще, чем для нарезания резьбы, соответственно и цена его будет ниже. Однако, если в состав материала, из которого изготовлена головка, входит дорогостоящий металл, то и цена инструмента будет намного выше.

Не стоит приобретать обрабатывающий инструмент для токарных станков по металлу подешевле. Уже давно доказано, что скупой платит дважды. Лучше купить инструмент по более высокой цене, но качественный, который прослужит дольше, а не будет одноразовым.

Оцените статью: Поделитесь с друзьями!Изучение различных частей токарного станка

Токарный станок — это основной станок, используемый в обрабатывающей промышленности. Среди прочего, с его помощью можно резать, шлифовать и точить заготовки. Не путать с фрезерными станками, токарные станки предназначены для вращения заготовки относительно инструмента. Заготовка вращается относительно неподвижного инструмента, такого как лезвие или сверло. Хотя существуют разные типы токарных станков, большинство из них имеют несколько основных деталей, облегчающих их работу.

Кровать

Станина — это большая горизонтальная конструкция или балка, которая используется для поддержки других частей токарного станка, таких как передняя бабка и задняя бабка.За исключением токарных станков по дереву, почти все станки имеют станину. Это длинная платформа, на которой установлены эти детали.

Передняя бабка

На краю кровати находится передняя бабка. Прижатая к концу, передняя бабка обеспечивает вращательную силу для операций токарного станка. Он содержит подшипники, используемые токарным станком для вращения заготовки относительно резца.

Задняя бабка

Как вы уже догадались, задняя бабка находится на конце токарного станка, противоположном передней бабке.Задняя бабка, также известная как «свободная головка», оснащена невращающимся цилиндром, который можно использовать для различных целей, например для удержания насадок или поддержки заготовок во время их вращения.

Каретка

Токарные станки также имеют каретку, которая расположена между передней и задней бабками. Каретка отвечает за направление резца при резке заготовки или других манипуляциях с ней.

Ноги

Конечно, ноги — это вертикальные конструкции на токарном станке, которые обеспечивают повышенную рабочую поверхность.Однако токарные станки используют не только ножки любого типа. Из-за большого веса токарные станки коммерческого класса обычно имеют ножки, которые крепятся болтами к полу, на котором он установлен. Прикручивание ножек вниз позволяет токарному станку оставаться устойчивым даже при большой нагрузке.

Поперечный суппорт

Поперечный суппорт — это деталь, находящаяся в верхней части токарного станка, которая позволяет резцу перемещаться вперед и назад.

Седло

Седло находится на верхней части токарного станка. Технически седло является частью каретки.Имея H-образную форму, он отвечает за поддержку поперечных движений скольжения.

Фартук

Фартук — это часть токарного станка, закрепленная на опоре. Он предназначен для удержания шестерен, рычагов и других компонентов, которые толкают поперечный суппорт. Наряду с седлом фартук является ключевым компонентом каретки, которая, как упоминалось выше, используется для направления резца токарного станка.

Нет тегов для этого сообщения.Что такое токарный станок? — Определение, детали и типы

Что такое токарный станок?

Токарный станок — это станок, который вращает заготовку вокруг оси вращения для выполнения различных операций, таких как резка, шлифование, накатка, сверление, деформация, торцевание и токарная обработка, с инструментами, которые применяются к заготовке для создания объект с симметрией относительно этой оси.

Токарный станок — это обрабатывающий инструмент, который используется в основном для обработки металла или дерева. Он работает, вращая заготовку вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, после чего остается заготовка красивой формы.

Есть много типов токарных станков, которые специализируются на различных материалах и технологиях. Люди использовали токарные станки для изготовления деталей для другого оборудования, а также для изготовления специальных предметов, таких как чаши и музыкальные инструменты. Независимо от типа и функции, все они работают с использованием этого основного механизма удержания и вращения.

Один из старейших станков — токарный. В 1797 году англичанин Генри Модслей сконструировал первый токарно-винторезный станок, который является предшественником современного высокоскоростного высокопроизводительного токарного станка.

Какова основная функция токарного станка?Удаление металла с детали для придания ей необходимой формы и размера — основная функция токарного станка.

Для этого нужно надежно и жестко удерживать заготовку на станке, а затем повернуть ее против режущего инструмента, который удалит металл из заготовки в виде стружки.

Как работает токарный станок ?Токарный станок — это обрабатывающий инструмент, который используется в основном для обработки металла или дерева. Он работает, вращая заготовку вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, после чего остается заготовка красивой формы.

Он удерживает заготовку между двумя жесткими и прочными опорами, называемыми центрами, или в патроне или планшайбе, которые вращаются.

Когда режущий инструмент подается параллельно или под прямым углом к рабочей оси, выполняются обычные операции резания.В стойке для инструмента, которая подается против вращающейся части, режущий инструмент жестко удерживается и поддерживается.

Какие части токарного станка ?Основные части токарного станка :

- Головка штока

- Задняя бабка

- Станина и

- Каретка

- Ходовой винт

- Подающий стержень

- Поддон для стружки

- Маховик

Основные части токарного станка:

1.Передняя бабка

Передняя бабка обычно расположена с левой стороны токарного станка и оснащена шестернями, шпинделями, патронами, рычагами управления скоростью передачи и контроллерами подачи.

Передняя бабка обычно находится с левой стороны токарного станка и оснащена шестернями, шпинделями, патронами, рычагами управления скоростью зубчатой передачи и средствами управления подачей.

2. Задняя бабка

Заготовка обычно находится с правой стороны токарного станка и поддерживается задней бабкой на конце.

3. Станина

Основные части токарного станка, все детали прикручены к станине.Он включает в себя переднюю бабку, заднюю бабку, направляющие каретки и другие детали.

4. Каретка

Каретка расположена между передней и задней бабками и содержит фартук, седло, композитную опору, поперечный суппорт и держатель инструмента.

5. Ходовой винт

Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы.

6. Подающий стержень

Используется для перемещения каретки слева направо и наоборот.

7. Поддон для стружки

Он находится в нижней части токарного станка.Поддон для стружки используется для сбора стружки, образующейся во время работы токарного станка.

8. Маховик

Это колесо, которое управляется вручную для перемещения поперечных суппортов, каретки, задней бабки и других деталей с помощью маховика.

9.

ПатронПозволяет устанавливать сложные детали, не имеющие круглой, квадратной или треугольной формы.

10.

Охлаждающее устройствоОхлаждающее устройство в основном использует насос охлаждающей воды для подавления щелевой жидкости в резервуаре для воды и распыления ее на точку резания, промывки стружки и снижения температуры резания.Сгладьте поверхность, чтобы увеличить срок службы инструмента. Качество обработки поверхности заготовки.

11.

НожкиЭто опоры, которые несут на себе весь вес машины. Преобладающий метод — использование литых ножек. Обе ножки надежно прикреплены к полу через точки фундамента, чтобы предотвратить вибрацию машины.

12.

ПолзунЭто блок управления движением подачи токарного станка. Он снабжен механизмом, который преобразует вращательное движение светового стержня и ходового винта в поступательное движение резцедержателя.

13.

ШпиндельОтверстие в передней бабке, в которое может подаваться пруток, что позволяет обрабатывать валы, длина которых между центрами токарных станков до 2 раз превышает длину одного конца за раз.

14.

Поперечный суппортУстанавливается на поперечный суппорт каретки и использует маховик для подачи инструмента в заготовку.

15.

ФартукПрикрепленный к передней части каретки, он имеет механизм и органы управления для перемещения каретки и поперечных салазок.

Какие бывают типы токарного станка ?

Ниже приведены различных типов токарных станков :

- Центрирующий токарный станок или токарный станок с двигателем

- Скоростной токарный станок

- Токарно-револьверный станок

- Инструментальный токарный станок

- Настольный токарный станок

- Токарный автомат

- Специальный токарный станок

- Токарный станок с ЧПУ

Самым распространенным станком является токарный станок, который можно разделить на разные типы в зависимости от различных условий обработки для токарного процесса.

1.

Центрирующий токарный станок или токарный станок для двигателя СтанокЭто тип токарного станка, который в настоящее время широко используется и может выполнять такие операции, как токарная обработка, торцевание, нарезание канавок, накатка и нарезание резьбы. Механизм подачи токарного станка может управлять режущим инструментом как в продольном, так и в поперечном направлениях.

В зависимости от источника привода токарный центр можно разделить на ременной привод, моторный привод и редуктор. Это тип токарного станка, который широко используется в наши дни и может выполнять такие операции, как токарная обработка, нарезание канавок, накатка, торцевание и нарезание резьбы.

Механизм подачи токарного станка для двигателя может приводить в движение режущий инструмент как в продольном, так и в поперечном направлениях. Центровочный токарный станок можно разделить на ременной привод, моторный привод и редуктор в зависимости от источника привода.

2.

Скоростной токарный станок / токарный станок по дереву СтанокВысокоскоростной токарный станок также можно назвать токарным станком по дереву, которым можно управлять. на высокой скорости и управляется вручную. Диапазон скоростей высокоскоростных токарных станков составляет от 1200 до 3600 об / мин. Этот токарный станок используется для точения, центрирования, полировки и обработки дерева.

3.

Токарный станок с шпилем и револьверной головкойТокарные станки с шпилем и револьверной головкой — это усовершенствования токарных станков с двигателями, которые можно использовать для крупносерийного производства и больших работ. Головка станка представляет собой шестиугольную головку, которую можно вращать для изменения операции без ручного изменения, включая точение, торцевую поверхность, растачивание и развёртывание.

4.

Токарный станок для инструментального цехаТокарный станок для инструментального цеха аналогичен токарному станку для двигателей, но его детали изготавливаются с большой точностью и в порядке, поэтому этот станок используется для высокоточной шлифовальной обработки.

5.

Настольный токарный станокНебольшой размер настольного токарного станка можно использовать для небольших и более точных работ с деталями, аналогичными токарным станкам с двигателями и высокоскоростным токарным станкам.

6.

Токарный автоматТокарный автомат может работать автоматически и может использоваться для массового производства. Автомат заменяется автоматически, без необходимости менять инструмент вручную. Преимущество состоит в том, что один оператор может управлять несколькими машинами одновременно.Токарный автомат — это высокоскоростной и высокопроизводительный станок.

7. Специальный токарный станок

Специальные токарные станки используются для выполнения специальных операций, которые невозможны с остальной частью токарного станка. К специальным токарным станкам относятся вертикальные токарные станки, колесные токарные станки, токарные станки Т-образного типа, многоосевые токарные станки, производственные токарные станки, дуплексные или индикаторные токарные станки и т. Д., Которые известны тем, что производят такие же детали в тяжелых условиях.

8. Токарный станок с ЧПУ

Токарный станок с ЧПУ используется для управления работой станка с помощью компьютерной программы.После пошагового ввода программы массовое производство может выполняться с высокой точностью и высокой скоростью, а после установки кода операции его можно производить без повторного ввода в следующий раз.

Токарные станки с ЧПУ — это самые современные токарные станки, доступные сегодня, и допуски деталей, которые они производят, чрезвычайно точны.

Операции на токарном станке

Изменение концов инструмента и кинематическая связь между инструментом и заготовкой приводят к различным операциям на токарном станке.Наиболее распространенными операциями на токарном станке являются токарная обработка, торцевание, нарезание канавок, отрезка, нарезание резьбы, сверление, растачивание, накатка и нарезание резьбы.

Чтобы запустить токарный станок в первую очередь, вы должны знать скорость подачи, скорость резания, глубину резания и способ использования инструмента. Каждая операция на токарном станке имеет свои факторы, которые необходимо учитывать перед началом работы.

Коэффициенты следует использовать правильно, чтобы избежать неправильного обращения и неудач при любом типе работы на токарном станке. С каждым желаемым резом скорость, глубина и подача токарного станка изменяются для обеспечения точности.

Типы работы на токарном станкеРазличные Типы операций на токарном станке :

- Токарная обработка.

- Облицовка.

- Снятие фаски.

- Накатка.

- Нарезание резьбы.

- Хранение документов.

- Полировка.

- Обработка канавок.

Работа токарного станка меняется с каждой операцией и желаемым резом. Токарный станок требует много операций.Вот некоторые из распространенных операций на токарном станке:

- Облицовка: Обычно это первый этап работы на токарном станке. Металл срезается с конца, чтобы соответствовать прямому углу оси, и маркировка удаляется.

- Конусность: Конусность — это отрезание металла почти до конической формы с помощью составного суппорта. Это что-то среднее между параллельным поворотом и откатом. Если кто-то хочет изменить угол, он может отрегулировать составной слайд по своему усмотрению.

- Разъем: Деталь снимается так, чтобы она была обращена к концам. Для этого медленно задействуют отрезной инструмент, заставляя совершить операцию. Чтобы сделать разрез глубже, отрезной инструмент вынимают и переносят в сторону для разреза, а также для предотвращения поломки инструмента.

- Параллельная токарная обработка: Эта операция используется для резки металла параллельно оси. Параллельное точение выполняется для уменьшения диаметра металла.

- Точение контура: В этой операции токарного станка инструмент не подается по прямой траектории.Вместо этого инструмент следует по контуру. В точеной детали создается контурная форма. Подача: контурная подача. Не параллельно оси вращения ж / п.

- Черновая токарная обработка: Это процесс удаления излишков материала с заготовки за минимальное время за счет применения высокой скорости подачи и большой глубины резания. Глубина резания составляет от 2 до 5 мм, а скорость подачи — от 0,3 до 1,5 мм / оборот.

- Токарная обработка формы: В этом методе используется инструмент особой формы.Инструмент вставляется радиально. Подача на формовку: Радиальная. Схема работы токарного станка с торцеванием, формовкой и точением контура.

- Снятие фаски: На углах цилиндрической формы используется только режущая кромка, которая используется для снятия напряжений с заготовки.

- Растачивание: Одноточечная инструментальная головка подается линейно к концу заготовки (по внутреннему диаметру). Подача: линейная.

- Сверление: Сверление и развёртывание выполняются путем подачи токарного инструмента вдоль оси вращающейся рабочей детали.

- Накатка: Это метод формовки металла, при котором создается регулярный узор с перекрестной штриховкой. Это не процесс механической обработки. Это не требует резки металла.

- Развертка: Развертка — это операция по подгонке или чистовой обработке просверленного отверстия до требуемого размера с помощью инструмента, называемого расширителем. Этот инструмент устанавливается на заднюю балку.

- Операция прядения: В этой операции работа этого листового металла удерживается между формирователем, и центр задней бабки вращается с высокой скоростью вместе с ним.Формовочный инструмент с длинным круглым концом, жестко закрепленный на специальной стойке для инструмента, прижимает деталь к периферии формы. Итак, задание взято в точности по форме бывшего. Это процесс обработки без стружки.

Для общих работ используется одноточечный инструмент, но для специальных операций могут использоваться многоточечные инструменты. Посмотрите видео ниже, чтобы понять, как работает токарный станок.

При работе на токарном станке для различных операций требуются разные типы режущих инструментов токарного станка в зависимости от процесса использования режущих инструментов токарного станка.которые следующие:

Типы режущих инструментов токарного станкаРазличные типы режущих инструментов токарного станка:

- Токарный инструмент.

- Расточная оправка

- Инструмент для снятия фаски

- Инструмент для накатки

- Инструмент для отрезки

- Инструмент для нарезания резьбы

- Инструмент для торцевания

- Инструмент для нарезания канавок

Существует широкий спектр токарных инструментов, которые можно классифицировать по материалам , структуры и цели или использование.

- Токарный инструмент : токарный инструмент предназначен для удаления материалов из заготовки, инструмент для черновой токарной обработки используется для удаления максимального количества материала, а инструмент для чистовой токарной обработки служит для обеспечения хорошего качества поверхности, достаточно удалить небольшое количество материала. , чтобы сделать изделие более точным.

- Расточная оправка: Расточная оправка необходима, когда вы хотите увеличить существующее отверстие, расточная оправка может легко просверлить отверстие, которое уже просверлено, и увеличить его диаметр.Он может быстро увеличить отверстие и обработать его до нужного размера, чтобы он соответствовал другим компонентам.

- Инструмент для снятия фаски: Фаска — это переходная кромка между двумя гранями объекта, также определяемая как форма фаски. Инструмент для снятия фаски используется для создания фаски или бороздки на детали. Фаска может использоваться для сглаживания острых или опасных кромок на заготовке.

- Инструмент для накатки : Инструменты для накатки используются для изготовления деталей токарного станка с накаткой путем создания или вдавливания рисунка на круглое сечение, используемого в качестве захвата для ручки, также обычно создается на крепежных деталях, таких как гайки.Накатной инструмент разработан с определенным рисунком.

- Инструмент для отрезки: Инструмент для отрезки относится к инструменту с узким лезвием, используемому при токарной обработке или строгании или для разрезания детали на две части, или определяемый как инструмент, используемый для отрезания деталей от основной части обрабатываемой заготовки. производится во многих формах.

- Инструмент для нарезания резьбы: Инструмент для нарезания резьбы используется для нарезания резьбы на детали токарного станка. При нарезании внешней резьбы деталь может удерживаться в патроне или устанавливаться между двумя центрами, при нарезании внутренней резьбы деталь удерживается в патроне, инструмент перемещается по детали линейно, снимая стружку с детали при каждом проходе.

- Инструмент для торцевания: Инструмент для торцевания используется для торцевания на токарном станке для резки плоской поверхности, перпендикулярной оси вращения детали, инструмент устанавливается в держателе инструмента, который опирается на каретку токарного станка, во время процесса, Инструмент для торцевания будет подавать перпендикулярно оси вращения детали.

- Инструмент для нарезания канавок: Инструмент для нарезания канавок обычно представляет собой твердосплавную пластину, установленную в специальном держателе инструмента, он предназначен для пластины с несколькими вершинами, часто шлифованными до размеров и формы, требуемых для конкретной работы, включая нарезание паза и завершение. другая работа.

- Формовочный инструмент: Формовочный инструмент при использовании в токарном станке изготавливается плоской или круглой формы. Простые формовочные инструменты имеют режущие кромки, отшлифованные по форме канавки, поднутрения или резьбы, которую нужно нарезать.

- Инструмент для точения уступа: Квадратный уступ обрабатывается токарным инструментом с острым лезвием или торцовочным инструментом. Скошенный уступ можно повернуть прямым токарным инструментом, имеющим угол боковой режущей кромки и нулевой радиус вершины. Скругленный уступ обрабатывается прямым токарным инструментом с радиусом при вершине, соответствующим радиусу скругления заготовки.

- Инструмент для зенковки: Растачивание может выполняться обычным растачивающим инструментом. Режущая кромка инструмента отшлифована настолько, что после поворота может выходить уступ. Обычно используется цековка с несколькими режущими кромками.

- Инструмент для подрезки: Инструмент для подрезки или нарезания канавок имеет острие и форма режущей кромки, точно соответствующие форме требуемой канавки. Свободный угол указан со всех сторон инструмента. Для режущей кромки канавки используется продольная подача.Угол переднего просвета зависит от диаметра рабочего отверстия.

Применение токарного станка следующее:

- Токарные станки используются в токарной обработке древесины, металлообработке, прядении металла, термическом напылении, восстановлении деталей и обработке стекла.

- На токарных станках можно формировать глиняную посуду, самая известная из которых — гончарный круг.

- Токарные станки используются для формовки, контурной токарной обработки, обработки кулачков, сверхточной обработки, твердой токарной обработки.

- Токарные станки в основном используются в промышленности для замены металлических деталей, а также деревянных деталей на токарных станках по металлу и токарных станках по дереву.

- Токарный станок с ЧПУ находит свое применение в аэрокосмической, автомобильной, медицинской, текстильной, автомобильной промышленности и т. Д.

- Токарные станки используются в различных институтах для проведения лабораторных экспериментов.

- токарный станок Изготовление круглых или частично круглых деталей, Нарезка наружной и внутренней резьбы, Расточка и сверление отверстий.

- Его использование для отрезания материала, накатки ручки, полировки поверхности круглой детали, конусности вала, торцевой или шлифовки шероховатой заготовки.

- Я использую свою фрезу для фрезерования, но есть возможность фрезеровать мелкие детали на токарном станке. Поднимите резак и зажмите деталь на стойке для инструмента.

- Приводит в действие такие вещи, как гидравлический насос без двигателя. Я могу установить направление и скорость любого вала, который подходит к моим патронам.

- Используется для выравнивания 2 частей сломанного вала перед ремонтом и снятия фаски с кромки.

Преимущества токарного станка следующие:

- У токарных станков с ЧПУ точность намного выше, чем у обычных длин обработки.

- Производственный поток высокий.

- Это требует от некоторых операторов ручного токарного станка.

- Срок выполнения заказа будет очень коротким.

- Увеличение производства за определенный период.

- Больше экономии на занимаемой площади.

- Улучшение неточности.

- Уменьшение требований к содержанию производственных площадей и инвентаризации.

- Более стабильная и точная работа, чем револьверные головки.

- Более постоянный поток продукции.

- Потери при царапании уменьшаются за счет уменьшения ошибок оператора.

- Во время работы машины оператор может управлять другой машиной / проверять детали целиком.

- Обработка на токарном станке и токарном станке с ЧПУ была очень быстрой.

- Из-за журналов ЧПУ время на эксперименты было намного короче, чем у обычных станков.

Ограничения токарного станка следующие:

- Если техническое обслуживание было плохим, это могло бы повредить детали станка из-за отсутствия смазки.

- Устройство также быстро изнашивается, если оператор недостаточно хорошо справляется с экспериментом.

- Из-за скорости укуса запах в атмосфере будет очень сильным, что также влияет на здоровье.

- Эти станки были дороже других обычных станков, так как на токарном станке можно было выполнять практически все операции.

Часто задаваемые вопросы.

Что такое токарный станок?Токарный станок — это станок, который вращает заготовку вокруг оси вращения для выполнения различных операций, таких как резка, шлифование, накатка, сверление, деформация, торцевание и токарная обработка, с помощью инструментов, которые применяются к заготовке для создания объект с симметрией относительно этой оси.

Что такое токарный станок?Токарный станок — это обрабатывающий инструмент, который используется в основном для обработки металла или дерева. Он работает, вращая заготовку вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, после чего остается заготовка красивой формы.

Какие части токарного станка? Различные детали токарного станка :

1. Головка

2. Задняя бабка

3. Станина и

4. Каретка

5. Ходовой винт

6.Подающая штанга

7. Поддон для стружки

8. Маховик

Различные типы токарных станков:

1. Центрирующий токарный станок или двигатель токарный станок

2. Скоростной токарный станок

3. Токарно-револьверный станок

4. Инструментальный токарный станок

5. Станок токарно-настольный

6. Токарный автомат станок

7. Специальный токарный станок

8. Токарный станок с ЧПУ

Виды операций на токарном станке :

1.Токарная операция.

2. Облицовочная операция.

3. Снятие фаски.

4. Накатка.

5. Операция нарезания резьбы.

6. Операция подачи документов.

7. Полировка.

8. Обработка канавок.

Различные типы токарных режущих инструментов :

1. Токарный инструмент.

2. Расточная оправка

3. Инструмент для снятия фаски

4. Инструмент для накатки

5. Инструмент для отрезки

6. Инструмент для нарезания резьбы

7. Инструмент для торцевания

8.Инструмент для обработки канавок

Читайте также

Как это:

Как Загрузка …

СопутствующиеДетали токарного станка — Краткое руководство

В этой статье мы дадим обзор компонентов токарного станка; детали станков токарного станка и их основные функции. Токарные станки относятся к инструменту механической обработки с восстановлением, при котором материал удаляется при резке, сверлении, токарной обработке и шлифовании. Одной из основных характеристик токарного станка является единственная ось, вокруг которой вращается кусок материала.На протяжении всей истории токарный станок был очень важным инструментом в производстве металлических и деревянных изделий.

использует

Токарные станки используются для создания радиально схожих изделий (вокруг центральной оси), от дюбелей и бейсбольных бит до стальных штифтов и соединителей. Токарный станок вращает круглый / квадратный / шестиугольный пруток материала, обычно называемый стержневым стержнем, вокруг своей центральной оси и использует режущие инструменты, которые находятся в фиксированном месте, чтобы уменьшить излишки материала для создания продукта.Существует множество доступных инструментов, которые можно прикрепить к деталям станка токарного станка для создания различных эффектов, включая сглаженные или острые углы, расточные каналы, просверленные отверстия и материал для стружки.

Станки токарные разные