Резцы для токарной обработки металлов — MULTICUT

Качество и производительность обработки на токарно-винторезных станках зависит от того, соответствует ли режущий инструмент обрабатываемой заготовке. Для точения дерева, пластиков, металлов используются разные виды резцов. Опасность неправильного выбора состоит в высокой вероятности порчи резца, деформации ходовых винтов, поломки шпинделя. Токарные резцы по металлу различаются размерами, формой, твердостью режущей кромки и другими параметрами. Чтобы выбрать правильный инструмент и режим обработки, необходимо хорошо ориентироваться в его классификации.

Конструкция резца

Все токарные резцы состоят двух конструктивных элементов:

- державки с прямоугольным или квадратным сечением, которая служит для фиксации в резцедержателе;

- головки – рабочей части, состоящей из нескольких режущих кромок.

По форме державки резцы могут быть:

- прямыми;

- изогнутыми;

- отогнутыми;

- оттянутыми.

По способу изготовления они бывают:

- Монолитными (цельными).

- Напайными.

- С механическим креплением сменных пластин.

Рабочая часть формируется несколькими плоскостями и режущими кромками, форма которых зависит от назначения инструмента. Большинство резцов изготавливается в левом и правом исполнениях и выбираются в соответствии с направлением подачи.

Классификация резцов

Мы разберем основные признаки, по которым классифицируют токарные резцы по металлу для станков с ручным управлением, полуавтоматов и автоматов с ЧПУ.

Материал рабочей части

Головки резцов для токарных станков по металлу изготавливают из материалов с высокой твердостью и устойчивостью к износу.

Инструментальные быстрорежущие стали

Основной легирующий элемент в таких сплавах – вольфрам (Р9, Р18). Некоторые марки быстрорежущих сталей содержат также молибден (Р6М5) и кобальт (Р6М5К5). Из этих сравнительно недорогих сплавов изготавливаются преимущественно монолитные резцы. Их используют для обработки заготовок из рядовых незакаленных сталей, цветных материалов и их сплавов.

Из этих сравнительно недорогих сплавов изготавливаются преимущественно монолитные резцы. Их используют для обработки заготовок из рядовых незакаленных сталей, цветных материалов и их сплавов.

Один из существенных недостатков быстрорежущих сталей – снижение твердости при нагреве свыше 200 °C. Резцы быстро теряют свои свойства при обработке на высоких скоростях вращения шпинделя и подачах, при недостаточной подаче СОЖ.

Твердые сплавы

Основу всех твердых сплавов составляют карбиды. В качестве связки используется кобальт. Из-за высокой цены твердые сплавы производятся преимущественно в виде пластин, которые припаиваются или закрепляются механическим способом на головках резцов. Существуют также монолитные твердосплавные инструменты (центровки, сверла) небольшого размера.

Твердые сплавы получают путем спекания и горячего прессования. Они имеют высокую твердость (86 – 92 HRA) и красностойкость (до 1150 °С), поэтому используются для изготовления деталей из труднообрабатываемых материалов: чугунных отливок, нержавеющих, жаропрочных, титансодержащих и закаленных сталей.

- Вольфрамокобальтовые (ВК3, ВК6, ВК8).

- Титановольфрамокотальтовые (Т15К6, Т5К10).

- Титанотанталовольфрамокобальтовые (ТТ7К12, ТТ20К9).

Из-за высокой стоимости вольфрама были созданы безвольфрамовые твердые сплавы на основе карбидов и цианидов титана. Твердосплавные пластины с износостойкими покрытиями выпускаются как отдельная группа материалов и имеют буквенную маркировку ВП.

Большинство зарубежных производителей твердых сплавов использует собственную маркировку. Чаще всего она не содержит сведений о составе материала и покрытия, поскольку эта информация считается коммерческой тайной. Вместо этого производители дают наглядные рекомендации по применению.

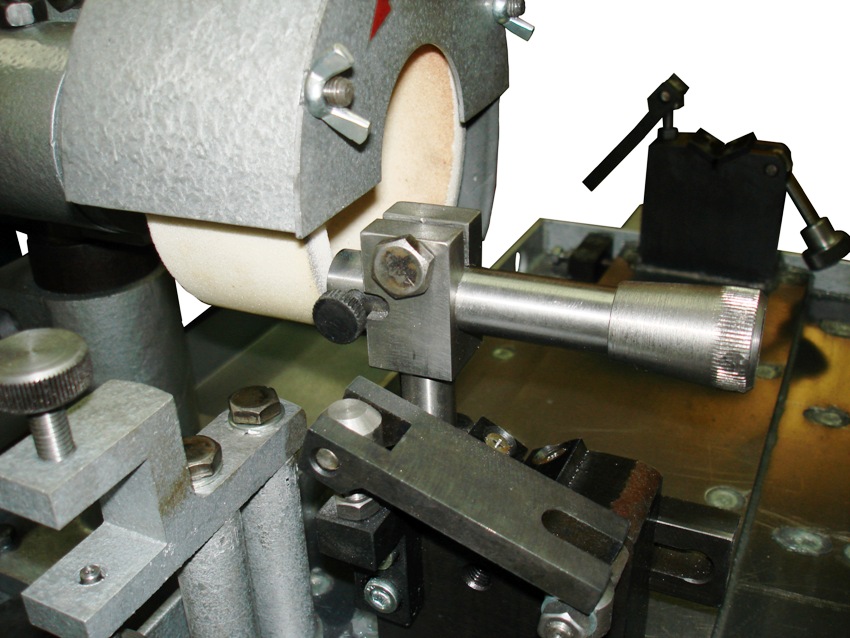

Твердые сплавы имеют ряд ограничений и недостатков в сравнении с быстрорежущими сталями: они нетехнологичны и имеют низкую ударную вязкость (склонны к образованию трещин при ударах). Для заточки токарных резцов по металлу с твердосплавными напайками используется специализированный абразивный инструмент (преимущественно алмазный).

Для заточки токарных резцов по металлу с твердосплавными напайками используется специализированный абразивный инструмент (преимущественно алмазный).

Качество обработки

Некоторые источники предлагают делить резцы на черновые, получистовые и чистовые. В действительности качество обработки (шероховатость поверхности) зависит не только от конструктивных особенностей режущего инструмента, но также от качества его заточки и режима обработки – подачи на оборот и припуска. Поэтому один и тот же резец может использоваться как для обдирочных, так и для финишных токарных операций.

Виды резцов по выполняемым операциям

Токарно-винторезные станки способны выполнять множество видов обработки и с помощь них получают детали разных форм. В зависимости от назначения (выполняемой операции) резцы для них делят на несколько типов:

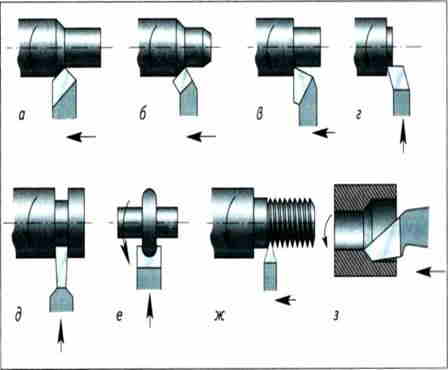

- Проходные служат для обработки наружных поверхностей цилиндрической и конической форм, формирования фасок.

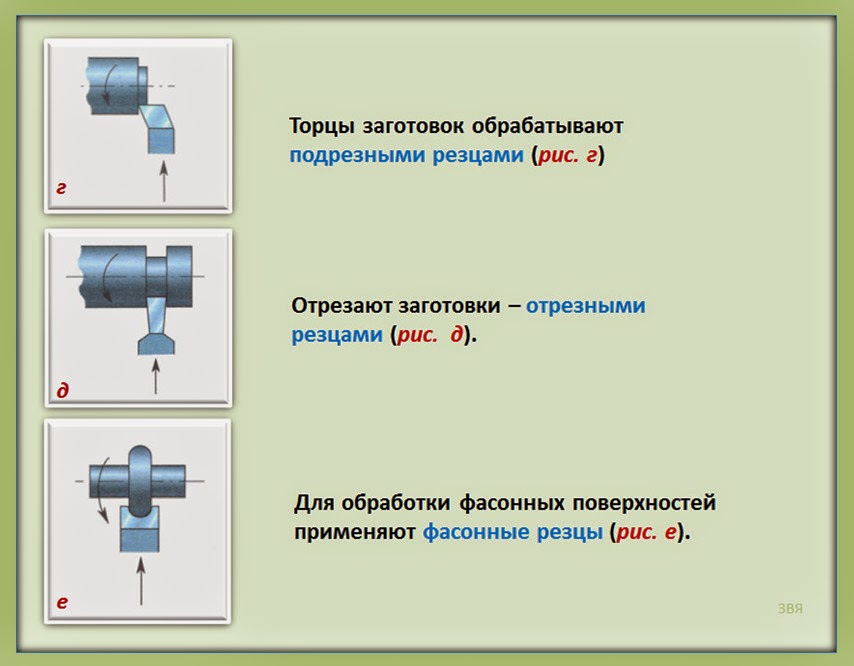

- Подрезные используются для торцевания деталей. Резец подается перпендикулярно к оси заготовки.

- Проходные упорные резцы выполняют все перечисленные выше операции. Их широко применяют при изготовлении ступенчатых валов.

- Расточные резцы служат для обработки внутренних цилиндрических и конических поверхностей. Одна из особенностей их конструкции – массивная державка. От жесткости этого элемента зависит размерная точность.

- Отрезные используются для отрезания заготовок.

- Прорезные (канавочные) резцы служат для протачивания наружных и внутренних канавок (для выхода шлифовального круга, для установки стопорных колец и т. д.)

- Фасонные – разнообразные по форме узкоспециализированные инструменты для создания профильных поверхностей.

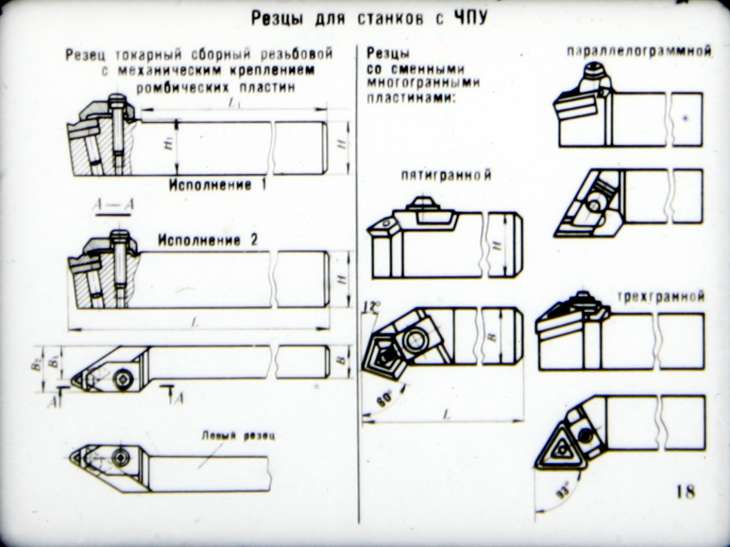

- Резцы для контурного точения. Этот вид инструмента появился сравнительно недавно и используется преимущественно на станках с ЧПУ для чистовой обработки сложных поверхностей. Такие резцы снабжены пластинами ромбовидной формы, имеют острый угол заточки и рассчитаны на работу с небольшими припусками (до 2 мм).

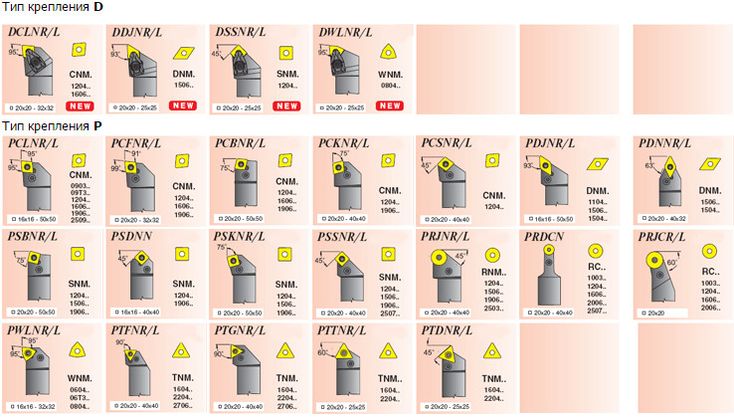

Особенности твердосплавных пластин с механическим креплением

Резцы с механическим креплением пластин в настоящее время считаются наиболее востребованными для токарной обработки. Они обладают широким спектром технологических преимуществ в сравнении с напайными инструментами. Сменные пластины имеют высококачественную заводскую заточку и несколько режущих кромок. При износе одной из них пластину устанавливают в другое положение. Это позволяет сэкономить большое количество станочного времени. Державки и пластины унифицированы и стандартизированы, но не взаимозаменяемы. Современные твердые сплавы, из которых изготовлен инструмент, состоят из мелкодисперсных карбидов, поэтому отличаются повышенной ударной вязкостью и износостойкостью.

Запросить дополнительную информацию по выбору режущего инструмента для станков с ЧПУ вы может у консультантов компании Multicut по телефону или в онлайн-чате.

Выбор токарного резца

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Конструкция токарного резца

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка».

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

О них нужно поговорить отдельно.

Прямые проходные резцы

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные резцы

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные резцы

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные резцы

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Отрезные резцы

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов.

Резьбонарезные резцы для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные резцы для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные резцы для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные резцы

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска.

Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки. - Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны. Это может вызвать поломку оборудования, порчу режущей кромки.

- Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Статья составлена на основе информации: https://metalloy.ru/obrabotka/rezka/vidy-tokarnyh-reztsov

Режущие инструменты для токарных станков. Руководство по инструментам для токарных станков в формате PDF сверление, торцевание, растачивание и резка с помощью токарных режущих инструментов, которые применяются к заготовке для создания объекта с симметрией относительно этой оси.

Для работы общего назначения используется одноточечный инструмент, но для специальных операций могут использоваться многоточечные инструменты. Посмотрите приведенное ниже видео, чтобы получить представление о работе токарного станка.

При работе на токарном станке для разных операций требуются разные типы режущих инструментов для токарных станков в соответствии с процессом использования режущих инструментов для токарных станков .

Ниже приведены типы режущих инструментов для токарных станков , используемых в токарных станках:

- Токарный инструмент.

- Инструмент для снятия фаски.

- Инструмент для нарезания резьбы.

- Инструмент для нарезания внутренней резьбы.

- Облицовочный инструмент.

- Инструмент для нарезки канавок.

- Формовочный инструмент.

- Расточной инструмент.

- Отрезной инструмент.

- Инструмент для противодействия

- Инструмент для подключения

- Согласно методу применения подачи

- Правый инструмент

- Левый инструмент

- Круглый нос

1. Токарный инструмент

В основном существует два класса токарных инструментов:

- Инструмент для черновой обработки.

- Токарный инструмент для чистовой обработки.

1.1 Инструмент для черновой токарной обработки

Основная функция инструмента для черновой токарной обработки заключается в удалении максимального количества металла за минимальное время, которое позволяют инструмент, работа и станок. Угол резания настолько отшлифован, что может выдерживать максимальное давление резания.

1.2 Токарный инструмент для чистовой обработки

Токарный инструмент используется для удаления очень небольшого количества металла. Угол инструмента настолько отшлифован, что он может производить очень гладкую и точную поверхность.

2. Инструмент для снятия фаски

Прямые токарные инструменты также используются в качестве инструмента для снятия фаски, когда режущие кромки установлены под углом к фаске.

Если необходимо выполнить большое количество работ по снятию фаски, используется специальный инструмент для снятия фаски, боковая режущая кромка которого заточена под углом фаски.

Квадратный уступ обтачивается с помощью токарного инструмента с острым лезвием или торцевого инструмента. Скошенный уступ может быть обработан прямым токарным инструментом, имеющим угол боковой режущей кромки и нулевой радиус при вершине. Скругленное плечо обтачивается прямым токарным инструментом с радиусом вершины, соответствующим радиусу скругления заготовки.

4. Инструмент для нарезания резьбы

4.1 Инструмент для нарезания наружной резьбыМетрическая, B.S.W или американская V-образная резьба формируется с помощью инструмента для нарезания резьбы с одной точкой. Его режущие кромки заточены под форму и размер нарезаемой резьбы.

Форма инструмента определяется прилежащим углом на вершине инструмента, который должен соответствовать углу резьбы. Это может быть 60° для метрической резьбы или 55° для резьбы B.S.W.

он включает угол на вершине инструмента, который должен соответствовать углу резьбы. Это может быть 60° для метрической резьбы или 55° для резьбы B.S.W.

Это может быть 60° для метрической резьбы или 55° для резьбы B.S.W.

Размер или поперечное сечение режущих кромок инструмента зависит от шага резьбы. На рисунке ниже показан H.S.S. инструмент для нарезания резьбы.

Таким образом, для обработки различных винтовых резьб с различными шагами используются инструменты для получения точной резьбы. Носик инструмента заостренный, плоский или закругленный в зависимости от формы корня резьбы.

Измеритель резьбового инструмента используется для проверки формы и размера инструмента после его заточки.

4.1.1 Инструмент для нарезания резьбы квадратного сеченияБоковой зазор инструмента для нарезания резьбы квадратного сечения имеет первостепенное значение для предотвращения трения инструмента о вертикальную поверхность резьбы.

Как правило, передний задний угол определяется путем прибавления 5 ° к углу подъема резьбы, а задний боковой зазор получается путем вычитания 5 ° из угла подъема винтовой линии, если ø — передний боковой задний угол, — задний боковой клиренс, то из формулы:

Ширина режущей кромки должна быть равна половине шага резьбы.

Небольшой задний угол от 1° до 2° предусмотрен на боковой стороне инструмента, чтобы предотвратить ребристость поверхности при работе.

4.2 Инструмент для нарезания внутренней резьбыРежущая кромка инструмента точно такая же, как у инструмента для нарезания наружной резьбы, но передний задний угол значительно увеличен, как у расточного инструмента.

Инструмент кованого орбитального типа, удерживаемый на расточной оправке. Острие инструмента должно быть выровнено с работой.

Читайте также: 22 Различные виды операций на токарном станке

5. Торцовочный инструментТорцовочный инструмент снимает металл боковыми режущими кромками. Таким образом, в инструменте для торцовки нет необходимости использовать передние грабли. На рисунке показан H.S.S. торцовочный инструмент, предназначенный для отделочных работ.

Инструмент имеет угол боковой режущей кромки 2° и угол концевой режущей кромки 34°, может быть размещен в пространстве между концом заготовки и мертвой точкой 60°, оставляя зазор 2° с обеих сторон.

Стандартное сечение хвостовика: 20×20, 25×25, 32×32, 40×40 и 50×55, все выражено в мм. Длина инструмента составляет 125, 140, 170, 200 и 240 мм, а радиус вершины варьируется от 0,5 до 1,6 мм.

6. Инструмент для нарезки канавокИнструмент для нарезки канавок подобен отрезному инструменту, показанному на рисунке. Режущие кромки делают квадратными, закругленными или V-образными в зависимости от формы вырезаемого паза.

7. Формовочный инструментТочение криволинейных профилей может быть затруднено при использовании

- Обычные токарные инструменты,

- Плоские формовочные инструменты,

- Круглые формовочные инструменты.

Обычный токарный инструмент может нарушить цель, если копировальная насадка используется для воспроизведения формы шаблона. Плоские формовочные инструменты бывают двух типов:

- Простые формовочные инструменты

- Плоские формовочные инструменты типа «ласточкин хвост».

Простые формовочные инструменты

Режущие кромки этих инструментов отшлифованы до формы канавки, выточки или резьбы, которую необходимо нарезать.

Инструменты для формирования плоского ласточкиного хвоста имеют более широкую режущую кромку, соответствующую желаемой форме. Конец инструмента «ласточкин хвост» устанавливается в специальный держатель инструмента. Передний передний угол не предусмотрен, но задан достаточный угол переднего просвета, который составляет от 10° до 15°.

Переточка всегда выполняется на верхней стороне инструмента, что не меняет форму инструмента.

Инструменты круглой формы

Эти инструменты предпочтительны в производственных работах, так как могут использоваться очень длинные режущие поверхности, что увеличивает срок службы инструмента.

Центр инструмента устанавливается немного выше центральной линии заготовки, чтобы обеспечить эффективный передний задний угол на инструменте. Инструмент будет тереться о заготовку, если центры имеют одинаковую высоту.

Центр инструмента обычно выше центральной линии токарного станка на 1/20–1/10 диаметра инструмента. Эта высота называется «смещением». Переточка производится только плоской шлифовкой.

8. Расточный инструментРасточный инструмент аналогичен левостороннему наружному токарному инструменту в том, что касается его режущей кромки.

Инструмент может быть типа долота, вставляемого в расточной оправку или держатель, или кованого типа с хвостовиком. На рисунке показан H.S.S. бита инструмента вставлена в борштангу.

Расточная оправка изготовлена из мягкой стали с вырезанными в ней пазами или отверстиями для установки насадки, которая фиксируется винтом с внутренним шестигранником. Величина выступа режущей кромки инструмента из центра стержня определяет диаметр готового отверстия изделия.

Долото обычно вставляется под прямым углом к центральной линии стержня для сверления непрерывного отверстия, проходящего от одного конца до другого.

8.1 Разная конструкция бурового инструмента

Долото устанавливается на одну ось, выступающую за конец стержня, для растачивания глухого отверстия.

- Долото с двумя режущими кромками на двух концах используется для быстрой обработки.

- Широкая двухлезвийная фреза вставляется в борштангу для завершения операции растачивания.

- Два или более сверла могут быть вставлены в борштангу для разных диаметров за одну настройку.

8.2 Расточные оправки:

- Расточные оправки крепятся к задней бабке для растачивания небольших отверстий диаметром от 12 до 100 мм.

- Для растачивания отверстий большего диаметра расточные оправки зажимаются двумя зажимными блоками и удерживаются в резцедержателе.

- Для прецизионного растачивания или растачивания деталей нестандартного размера с опорой на поперечные салазки, стержень опирается на центры и вращается.

8.3 Зазор для расточного инструмента

- В расточном инструменте режущая кромка инструмента имеет достаточный передний зазор для очистки заготовки.

- Для усиления вершины инструмента предусмотрен двойной зазор, первичный и вторичный.

- Чем меньше диаметр отверстия, тем больше должен быть передний зазор.

- Больший задний угол требует уменьшения переднего угла в расточном инструменте.

- Носик инструмента прямой или круглый в зависимости от желаемого типа отделки.

Операция зенкерования может выполняться обычным сверлильным инструментом. Режущая кромка инструмента настолько отшлифована, что после точения может оставить заплечик. Обычно используется цековка с несколькими режущими кромками.

10. Инструмент для подрезкиИнструмент для подрезки или нарезки канавок имеет острие и форму режущей кромки, точно соответствующие форме требуемой канавки.

Задний угол указан со всех сторон инструмента. Для канавочной режущей кромки используется продольная подача. Угол переднего зазора зависит от отверстия работы.

Отрезной инструмент обычно выковывается и используется в качестве бит для инструментов с твердосплавными наконечниками. Отрезной инструмент делается максимально узким, чтобы снимать минимум металла.

Ширина режущей кромки только от 3 до 12 мм. Длина режущего инструмента, который вставляется в заготовку, должна быть немного больше, чем радиус обрабатываемого прутка.

Поскольку инструмент проникает глубоко в заготовку, по всему периметру режущей кромки инструмента обеспечивается зазор, чтобы предотвратить его трение о рабочую поверхность.

Так как инструмент имеет чистую режущую кромку, он не имеет боковых передних кромок, на инструменте предусмотрен небольшой задний передний угол для облегчения потока судов.

Читайте также: Скорость резания, Подача, Глубина резания и Время обработки на токарном станке

По методу подачи подачи

- Правосторонний инструмент

- Левосторонний инструмент

- Круглая головка 10023.

- Файловые инструменты: типы, части, методы, приложения с (PDF)

- 31 Тип гаечных ключей: как использовать? С [Изображениями и PDF]

- Облицовка: Обычно это первый шаг в операции на токарном станке. Металл обрезается с конца, чтобы соответствовать прямому углу оси, и маркировка удаляется.

- Сужение: Сужение предназначено для разрезания металла почти до конусообразной формы с помощью составного суппорта. Это что-то среднее между параллельным поворотом и разворотом. Если кто-то хочет изменить угол, он может отрегулировать составной слайд по своему усмотрению.

- Пробор: Деталь снимается так, чтобы она смотрела торцами. Для этого медленно втягивается разделительный инструмент, чтобы заставить выполнить операцию. Для того, чтобы рез был глубже, разделительный инструмент выдвигается и отводится в сторону для выполнения разреза и предотвращения поломки инструмента.

- Параллельное точение: Эта операция применяется для резки металла параллельно оси. Параллельное точение делается для уменьшения диаметра металла.

- Контурное точение: В этой операции токарного станка инструмент подается не по прямой траектории. Вместо этого инструмент следует контуру. В точеной детали создается контурная форма. Подача: Контурная подача. Не параллельно оси вращения ж/п.

- Черновая токарная обработка: Это процесс удаления лишнего материала с заготовки за минимальное время с применением высокой скорости подачи и большой глубины резания. Глубина резания составляет от 2 до 5 мм, а скорость подачи — от 0,3 до 1,5 мм/оборот.

- Фасонное точение: В этом методе используется инструмент специальной формы. Инструмент вставляется радиально. Подача для формовки: Радиальная. Схема работы токарного станка, включающая торцовку, формовку и контурную токарную обработку.

- Снятие фаски: В углах цилиндрических форм используется только режущая кромка, которая используется для снятия напряжения с заготовки.

- Растачивание: Одноточечная головка подается линейно к концу заготовки (по внутреннему диаметру).

Подача: Линейная.

Подача: Линейная. - Сверление: Сверление и развертывание выполняются путем подачи токарного инструмента вдоль оси вращающейся детали.

- Накатка: Это метод формовки металла, при котором создается регулярный узор с перекрестной штриховкой. Это не процесс обработки. При этом не требуется резка металла.

- Операция по расширению: Расширение — это операция по размеру или доводке просверленного отверстия до требуемого размера с помощью инструмента, называемого расширителем. Этот инструмент устанавливается на задней бабке.

- Операция прядения: В этой операции работа с этим листовым металлом удерживается между формирователем и центром задней бабки, который вращается с высокой скоростью вместе с формирователем. Длинный формовочный инструмент с круглым носом, жестко закрепленный на специальной инструментальной стойке, прижимает заготовку по периферии шаблона. Итак, работа принимает именно форму прежней.

Это бесстружечный процесс обработки.

Это бесстружечный процесс обработки. - Токарный инструмент : Токарные инструменты предназначены для удаления материалов с заготовки, черновой токарный инструмент используется для удаления максимального количества материала, а чистовой токарный инструмент служит для получения хорошего качества поверхности, просто удалите небольшое количество материала. , чтобы сделать произведение более точным.

- Расточная оправка: Расточная оправка требуется, если вы хотите увеличить существующее отверстие, расточная оправка может легко просверлить уже просверленное отверстие и увеличить его диаметр. Он может быстро увеличить отверстие и обработать его до нужного размера, чтобы правильно подогнать другие компоненты.

- Инструмент для снятия фаски: Фаска — это переходная кромка между двумя гранями объекта, также определяемая как форма скоса. Инструмент для снятия фаски используется для создания фаски или борозды на детали. Фаски можно использовать для сглаживания острых или опасных кромок на заготовке.

- Накатной инструмент : Накатные инструменты используются для изготовления деталей токарного станка с накаткой путем создания или прессования рисунка на круглой секции, используются в качестве захвата для ручки, также обычно создаются на крепежных элементах, таких как гайки. Инструмент для накатки разработан по определенному шаблону.

- Отрезной инструмент: Отрезной инструмент относится к инструменту с узким лезвием, используемому при точении или строгании, или для разрезания детали на две части, или определяется как инструмент, используемый для отрезания деталей от основной части обрабатываемого материала. производится во многих формах.

- Инструмент для нарезания резьбы: Инструмент для нарезания резьбы используется для нарезания резьбы на детали токарного станка. При нарезании наружной резьбы деталь может удерживаться в патроне или устанавливаться между двумя центрами, при нарезании внутренней резьбы деталь удерживается в патроне, инструмент перемещается по детали линейно, снимая стружку с заготовки при каждом проходе.

- Инструмент для торцовки: Инструмент для торцовки используется для торцовки на токарном станке для резки плоской поверхности перпендикулярно оси вращения детали, инструмент устанавливается в держатель инструмента, который опирается на каретку токарного станка, во время процесса, торцевой инструмент будет подаваться перпендикулярно оси вращения детали.

- Инструмент для нарезки канавок: Инструмент для нарезки канавок обычно представляет собой твердосплавную пластину, установленную в специальный держатель инструмента, он предназначен для пластины с несколькими наконечниками, часто отшлифованными до размеров и формы, необходимых для конкретной работы, включая прорезание паза и полное другая работа.

- Формовочный инструмент: Формовочные инструменты имеют плоскую или круглую форму при использовании на токарном станке. Простые формовочные инструменты имеют режущие кромки, отшлифованные по форме канавки, выточки или резьбы, которые необходимо нарезать.

- Инструмент для токарной обработки уступа: Квадратный уступ обтачивается с помощью токарного инструмента с острой кромкой или торцевого инструмента. Скошенный уступ может быть обработан прямым токарным инструментом, имеющим угол боковой режущей кромки и нулевой радиус при вершине. Скругленное плечо обтачивается прямым токарным инструментом с радиусом вершины, соответствующим радиусу скругления заготовки.

- Инструмент для зенкерования: Операция зенкерования может быть выполнена с помощью обычного сверлильного инструмента. Режущая кромка инструмента настолько отшлифована, что после точения может оставить заплечик. Обычно используется цековка с несколькими режущими кромками.

- Инструмент для подрезки: Инструмент для подрезки или нарезки канавок имеет острие и форму режущей кромки, точно соответствующие форме требуемой канавки. Задний угол указан со всех сторон инструмента. Для канавочной режущей кромки используется продольная подача.

Угол переднего зазора зависит от отверстия работы.

Угол переднего зазора зависит от отверстия работы. - Токарные операции. Обычный или прямой поворот. Грубый поворот. Поворот плеча. Коническое точение. Эксцентрический поворот.

- Облицовка Операция.

- Операция снятия фаски.

- Операция накатки.

- Операция нарезания резьбы.

- Файловая операция.

- Операция полировки.

- Нарезание канавок.

- Токарный инструмент.

- Расточная оправка.

- Инструмент для снятия фаски.

- Инструмент для накатки.

- Инструмент для разделения.

- Инструмент для нарезания резьбы.

- Торцовочный инструмент.

- Инструмент для нарезки канавок.

Правосторонний инструмент

Правосторонний инструментНа рисунке показан правосторонний инструмент. То, что подается от станины токарного станка, т.е. от задней бабки к концу передней бабки при выполнении таких операций, как точение, нарезание резьбы и т.д.

Правосторонний инструмент формируется на его левом конце, если смотреть сверху, его носик направлен в сторону от оператора.

2. Левосторонний инструмент

Левосторонний инструмент показан на рисунке. Это то, что подается слева к правому концу станины токарного станка, то есть от передней бабки к концу задней бабки.

Левосторонний инструмент используется для нарезания левой резьбы или точения, при котором на правом конце заготовки остается уступ.

У левостороннего инструмента режущая кромка сформирована на правом конце, если смотреть сверху, когда его носик направлен в сторону от оператора.

Левосторонний инструмент также может использоваться для торцевания.

3. Инструмент с круглым носом

Инструмент для точения с круглым носом показан на рисунке. Возможно подача слева направо или справа на левый конец станины станка. По этой причине у них нет задней рейки и боковой рейки.

Возможно подача слева направо или справа на левый конец станины станка. По этой причине у них нет задней рейки и боковой рейки.

В некоторых случаях на инструменте предусмотрена небольшая задняя граблина. Токарный инструмент с круглым наконечником обычно используется для чистовой токарной операции.

Читайте также: 7 типов токарных патронов

Вот и все, спасибо за внимание. Если у вас есть какие-либо вопросы по «Режущие инструменты для токарных станков », задавайте их в комментариях ниже. Если вы нашли эту статью полезной, пожалуйста, поделитесь ею с друзьями.

Теперь вы можете скачать PDF-файл этого поста.

Скачать PDF

Подпишитесь на нашу рассылку, чтобы получать уведомления:

Адрес электронной почты

Читайте также:

Операции на токарном станке и режущие инструменты токарного станка

Содержание

Токарный станок Станок Операции Токарный станок — это машина, которая вращает деталь вокруг оси для выполнения различных операций, таких как резка. , облицовка, накатка, деформация и многое другое. Металлопрядение, термическое напыление, токарная обработка дерева и металлообработка являются обычными операциями, выполняемыми на токарном станке.

, облицовка, накатка, деформация и многое другое. Металлопрядение, термическое напыление, токарная обработка дерева и металлообработка являются обычными операциями, выполняемыми на токарном станке.

Основные операции, выполняемые на токарном станке, включают нарезание канавок, токарную обработку, резку, шлифовку, шлифование и т. д. Чтобы начать работу на токарном станке, вы должны знать скорость подачи, скорость резания, глубину резания и способ использования инструмента. . Каждая токарная операция имеет свои факторы, которые необходимо учитывать перед началом работы.

Коэффициенты следует использовать должным образом, чтобы избежать неправильного обращения и несчастных случаев при любых операциях токарного станка. С каждым желаемым резом скорость, глубина и подача токарного станка изменяются из соображений точности.

Типы операций токарного станка Работа токарного станка меняется с каждой операцией и желаемой резкой. Существует много операций, используемых для использования токарного станка. Некоторые из распространенных операций на токарном станке:

Некоторые из распространенных операций на токарном станке:

Токарный станок — это машина, которая вращает заготовку вокруг оси вращения для выполнения различных операций, таких как токарная обработка, подрезка, накатка, сверление, торцевание, растачивание и резка, с токарными режущими инструментами, которые применяются к заготовке для создания объекта с симметрией относительно этой оси.

Для работы общего назначения используется одноточечный инструмент, но для специальных операций могут использоваться многоточечные инструменты. Посмотрите приведенное ниже видео, чтобы понять работу токарного станка.

При работе на токарном станке для различных операций требуются различные типы режущих инструментов, в зависимости от процесса использования режущих инструментов.

Типы режущих инструментов для токарных станков Существует широкий спектр инструментов для токарных станков, которые можно классифицировать в зависимости от материалов, конструкции и назначения или использования.

Часто задаваемые вопросы.

Какие операции выполняются на токарном станке?

Виды операций на токарных станках:

Какие бывают режущие инструменты для токарных станков?

Различные типы режущих инструментов для токарных станков

Как называются инструменты, используемые в токарных станках?

Материал без источника может быть оспорен и удален. Инструментальное долото — это невращающийся режущий инструмент, используемый в токарных, фрезерных и строгальных станках по металлу. Такие резаки также часто называют одноточечным режущим инструментом, в отличие от других режущих инструментов, таких как пила или водоструйный резак.

Инструментальное долото — это невращающийся режущий инструмент, используемый в токарных, фрезерных и строгальных станках по металлу. Такие резаки также часто называют одноточечным режущим инструментом, в отличие от других режущих инструментов, таких как пила или водоструйный резак.

Что такое токарный инструмент?

Токарный станок — это обрабатывающий инструмент, который используется в основном для обработки металла или дерева. Он работает путем вращения заготовки вокруг неподвижного режущего инструмента. Основное применение — удаление ненужных частей материала, оставляя после себя заготовку красивой формы.

Какой инструмент используется для токарной обработки?

Насадка для токарного станка Быстрорежущая насадка для токарного станка квадратного сечения из быстрорежущей стали T42 10% кобальта 3/8″ x 3″ (9,53 мм x 76,2 мм) IT Indian Tool Mfrs – Упаковка из 1 шт. – Используется для токарной обработки и растачивания.

Какие 7 основных типов станков существуют?

Они сохраняют основные характеристики своих предков 19-го и начала 20-го веков и до сих пор относятся к одному из следующих классов: (1) токарные станки (токарные и расточные станки), (2) строгальные и строгальные станки, (3) сверлильные станки станки, (4) фрезерные станки, (5) шлифовальные станки, (6) электропилы и (7) прессы.

Из каких материалов изготавливаются токарные инструменты?

На токарном станке можно резать широкий спектр материалов, от металлов, таких как латунь, нержавеющая сталь и медь, до более сложных материалов, включая суперсплавы, такие как инконель. В последние годы также стали более популярными композиты, такие как углеродное волокно, часто используемые в производстве аэрокосмических компонентов.

Сколько инструментов в токарном станке?

13 различных типов инструментов для токарных станков.

Как сделать токарный станок?

Каковы 4 классификации инструментов?

Основными типами инструментов являются режущие инструменты, измерительные инструменты, удерживающие инструменты, электрооборудование, приводные инструменты и прочие инструменты.

Для чего используются станки?

Станок — это машина для обработки или механической обработки металла или других твердых материалов, обычно путем резки, сверления, шлифования, резки или других форм деформации. Станки используют какой-то инструмент, который выполняет резку или формовку.

Станки используют какой-то инструмент, который выполняет резку или формовку.

Что такое инструменты оборудование и материалы?

Ключевое различие между оборудованием и материалами заключается в том, что материалы образуют фактический продукт и представляют собой части, компоненты, ингредиенты и сырье, которые становятся частью продукта, тогда как оборудование относится к инструментам, машинам, устройствам, которые помогают создавать продукт.

Какой пример инструментов?

Некоторые примеры инструментов, которые часто используются сегодня, включают молоток, гаечный ключ (также называемый гаечным ключом), пилы, лопату, телефон и компьютер. Самые простые вещи, такие как ножи, ручки и карандаши, также являются инструментами.

Что такое материальные инструменты?

Материалы для режущих инструментов — это материалы, которые используются для изготовления режущих инструментов, применяемых при механической обработке (сверл, насадок, фрез и т. д. ), но не других режущих инструментов, таких как ножи или пробойники. Материалы режущего инструмента должны быть тверже материала заготовки, даже при высоких температурах в процессе.

), но не других режущих инструментов, таких как ножи или пробойники. Материалы режущего инструмента должны быть тверже материала заготовки, даже при высоких температурах в процессе.

Какой станок известен как материнский станок?

Известный как мать всех станков, токарный станок был первым станком, который привел к изобретению других станков. Он используется для выполнения токарных операций, при которых ненужный материал удаляется с заготовки, вращаемой относительно режущего инструмента.

Какой самый распространенный режущий инструмент для токарного станка?

Типы режущих инструментов, которые мы здесь рассмотрим, относятся к режущим инструментам для фрезерных и токарных станков, включая концевые фрезы, сверла и метчики. Концевые фрезы являются наиболее распространенными режущими инструментами для станков с ЧПУ и ручных фрезерных станков и обычно используются для обработки сторон и поверхностей заготовки.

Что делают токарные станки по металлу?

Токарный станок — это обрабатывающий инструмент, который может вращать металл или дерево до нужной формы. Он использует стационарные режущие инструменты токарного станка для выполнения нескольких операций, таких как токарная обработка, подрезка, накатка, сверление, торцовка, растачивание и резка.

Он использует стационарные режущие инструменты токарного станка для выполнения нескольких операций, таких как токарная обработка, подрезка, накатка, сверление, торцовка, растачивание и резка.

Что такое облицовка в эксплуатации?

Наплавка — это процесс удаления материала с торца и/или плеча заготовки с использованием специального инструмента для получения гладкой поверхности, перпендикулярной оси вращения заготовки.

Почему выполняется операция торцевания?

Цель торцевания: Обеспечить ровную, ровную поверхность, перпендикулярную оси заготовок. Чтобы обеспечить точную поверхность, с которой можно проводить измерения. Для нарезки заготовок нужной длины.

В чем разница между токарной обработкой и торцовкой на токарном станке?

При точении инструмент обычно уменьшает диаметр цилиндрической заготовки, что можно сделать, врезавшись в деталь на некоторую глубину и перемещая инструмент параллельно оси детали. В то время как торцевая операция уменьшает длину детали, инструмент перемещается перпендикулярно оси детали.

Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

Подача: Линейная.

Подача: Линейная. Это бесстружечный процесс обработки.

Это бесстружечный процесс обработки.

Угол переднего зазора зависит от отверстия работы.

Угол переднего зазора зависит от отверстия работы.