Рейсмусы строгальные, и деревообрабатывающие станки

Рейсмус предназначен для того, чтобы выстрогать брус или доску больших размеров и в большом количестве. Конечно это можно сделать и с помощью электрорубанка или деревообрабатывающего станка, но рейсмус справится с этой задачей более качественно и в больших объёмах. Рейсмусы могут совмещать в себе функцию строгального станка. Конструктивно такие рейсмусы имеют дополнительную площадку сверху. Основными характеристиками рейсмуса являются максимальная высота обрабатываемой заготовки и максимальная ширина строгания. Обычными параметрами для большинства рейсмусов считаются следующие: высота строгания до 100 мм, а ширина строгания 200-235 мм.

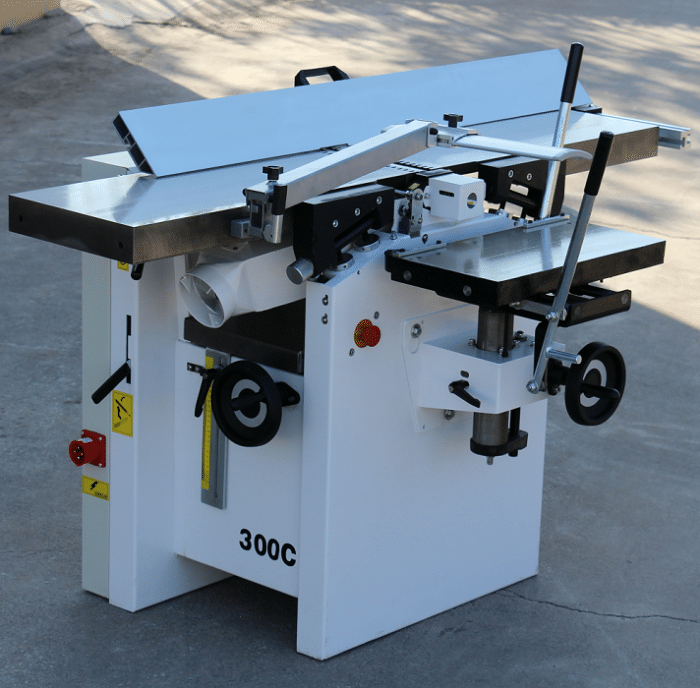

На изображениях представлены рейсмусы (слева комбинированный с функцией строгального станка, справа обычный рейсмус.

Почему нельзя совместить функцию распиловки и строгания в одном инструменте? — Не только можно, но это широко используется в бытовом (любительском) сегменте.

Совсем наоборот обстоят дела в любительском сегменте, поэтому здесь и нашли своё применение комбинированные деревообрабатывающие станки. Они сочетают в себе распиловочный станок, строгальный станок (фуганок), и даже стационарный фрезер (например для изготовления перил, половой доски, оконных рам). Казалось-бы как можно совместить такие непохожие инструменты как циркулярная пила, рейсмус и фрезер? Ведь все эти инструменты должны использовать разную частоту оборотов и по-разному нагружаться, а следовательно должны использоваться разные передаточные числа и приводы. Не смотря на все эти различия комбинированные деревообрабатывающие станки совмещают эти функции с усреднёнными характеристиками, поэтому выполняют они их далеко не идеально, в отличие от специализированных станков. Наиболее распространённым и узнаваемым деревообрабатывающим станком является станок «Могилёв», модели с мощностью 2,2-2,4 кВт.

Казалось-бы как можно совместить такие непохожие инструменты как циркулярная пила, рейсмус и фрезер? Ведь все эти инструменты должны использовать разную частоту оборотов и по-разному нагружаться, а следовательно должны использоваться разные передаточные числа и приводы. Не смотря на все эти различия комбинированные деревообрабатывающие станки совмещают эти функции с усреднёнными характеристиками, поэтому выполняют они их далеко не идеально, в отличие от специализированных станков. Наиболее распространённым и узнаваемым деревообрабатывающим станком является станок «Могилёв», модели с мощностью 2,2-2,4 кВт.

Деревообрабатывающий станок «Могилёв», завода «Техноприбор» — мощность 1,2; 1,7; 2,2; 2,4 кВт

Модели 2,2 и 2,4 кВт наиболее производительные и пользуются наибольшим спросом. Эти модели хорошо известны столярам и плотникам. Технические характеристики этих станков позволяют им вести как продольную так и поперечную распиловку диском с внешним диаметром 250 мм, позволяют строгать пиломатериал шириной до 250 мм, имеет прижимное устройство и может работать со всеми видами и наборами фрез с посадочным диаметром 32 мм. Посадка оснастки организована на шайбу посаженую на конус

Посадка оснастки организована на шайбу посаженую на конус

Главная -> Деревообрабатывающие станки JET -> Рейсмусы -> JWP-12 Описание

Технические характеристики настольного рейсмуса

Принадлежности для настольного рейсмуса

Настольный рейсмус удобен в обращении. Другие станки из этой группы: |

Рейсмус разметочный из нержавеющей стали.

Рейсмус разметочный из нержавеющей стали.

Limited Edition означает — ограниченная серия. А выпуск данного рейсмуса приурочен ещё и к юбилею фирмы — производителя, замечательного производителя. В наличии этот рейсмус будет лишь до тех пор, пока не будет продан последний.

Этот разметочный рейсмус — очень красив. Его форма — гармонична не только сама по себе, она точно повторяет форму вашей ладони, когда вы сжимаете рейсмус в руке. Приходите — посмотрите и попробуйте, такой формой и эргономичностью не обладает ни один другой рейсмус.

Это — не какой-нибудь легкий рейсмус, выполненный из алюминия или латуни, материалов лёгких в обработке. Этот рейсмус целиком выточен из нержавеющей стали — материала очень сложного в обработке. Несмотря на это, рейсмус выполнен превосходно, детали рейсмуса отполированы до шелковистого блеска.

| Винт фиксации с латунной вставкой | Латунное окончание винта фиксации |

Стержень рейсмуса также выточен из нержавеющей стали — он всегда будет абсолютно ровный и не подвержен корозии. Внутри корпуса рейсмуса — кольцо из силиконоподобного материала, которое удерживает стержень рейсмуса от выпадания и делает движение стержня в корпусе рейсмуса очень плавным, что положительно сказывается на разметке: безо всяких дополнительных нагромождений на корпусе рейсмуса вы сможете выставить необходимый размер быстро, легко и очень точно.

Наш разметочный рейсмус является режущим — он снабжён очень острым колёсиком-резаком из очень твёрдого сплава. Благодаря твёрдости колеса и очень острой заточке, колёсико рейсмуса оставляет волосяную линию разметки, лишь разрезая волокна древесины, не разрывая их, а именно разрезая. Колёсико рейсмуса настолько твёрдое, что им можно производить разметку на аллюминии и даже на стали. На древесине остаётся тонкая линия разреза — и в продольном, и в поперечном волокнам направлении. Колёсико рейсмуса убирается в корпус рейсмуса, что способствует его сохранности, а так же позволяет рейсмусу стоять на его основании.

| Колёсико рейсмуса выдвинуто | Колёсико спрятано в корпусе рейсмуса |

На стержне рейсмуса может быть закреплено дополнительное (сменное) разметочное колёсико обратной конфигурации (поставляется дополнительно по заказу). У колёсика обратной конфигурации режущая кромка обращена к корпусу рейсмуса, а скос колёсика — от рейсмуса. Наличие двух режущих колёсиков позволяет всегда получить точную линию разметки с вертикальным резом на той части заготовки, которая останется чистовой, а смятую, скошенную часть линии разметки — на той части заготовки, которая отпиливается, отрезается или сфрезеровывается.

Наличие двух режущих колёсиков позволяет всегда получить точную линию разметки с вертикальным резом на той части заготовки, которая останется чистовой, а смятую, скошенную часть линии разметки — на той части заготовки, которая отпиливается, отрезается или сфрезеровывается.

Ни один карандаш не сравнится по точности разметки с точной, ровной и тонкой линией, которая остаётся на заготовке при разметке данным рейсмусом. Точная разметка важна всегда, но особенно критично точно провести линию, когда мы размечаем шипы перед тем, как их выполнить вручную или на шипорезке. Проведя линию по толщине ответной заготоки мы гарантированно получим шипы, которые идеально совпадут с толщиной ответной заготовки, а следовательно, изделие получится очень точным, а нам не придётся заниматься бессмысленной сошлифовкой неточно выполненных шипов. Приходите к нам и мы покажем вам, как это делается и какой получается результат.

Кроме точности разметки важно и то, что, подрезав древесину по линии, которая является основанием будущих шипов, мы страхуем себя от сколов древесины при изготовлении шипов стамеской или фрезером. Сколов — не будет.

Сколов — не будет.

Диаметр основания корпуса рейсмуса — 48 мм — это даёт большую устойчивость при разметке.

Максимальное выдвижение разметочного стержня — 150 мм.

Разметочный рейсмус сделан ограниченным тиражом в Канаде.

Такой рейсмус будет прекрасным подарком вам или вашему знакомому, любому мастеру, понимающему, что инструмент должен быть приятен, точен и красив. Ограниченная серия его выпуска сделает этот подарок уникальным.

Какой рейсмус выбрать для столярки

Что нужно знать о рейсмусах, выбор и техника безопасности. О том, какой выбрать рейсмус для столярки, рассказал ведущий канала “HeARTwood”. Это будет серия видео с обзорами рейсмуса. Первая часть общая ознакомительная. В двух последующих рассмотрены конкретные модели.

Что такое рейсмус, его функции и устройство

Правильно называется “рейсмусный станок”. Относительно одной базы делаем разметку или строгание. Makita 2012 nb. Будет снят обзор и рассказано об отдельных его особенностях, плюсах и минусах.

Относительно одной базы делаем разметку или строгание. Makita 2012 nb. Будет снят обзор и рассказано об отдельных его особенностях, плюсах и минусах.

Вначале рассмотрим, для чего нужен рейсмус, что может делать этот инструмент? Нужно это потому, что по сей день встречаются вопросы, например, зачем мне нужен фуганок, если имеется рейсмус. То есть люди уверены, что если мы в этот инструмент закладываем какую-то доску, то неважно, насколько она кривая или ровная, на выходе мы получаем идеально калиброванную. Это глубочайшее заблуждение, незнание принципа действия рейсмуса.

Рассмотрим теоретическую часть и школьный курс геометрии. Это инструменты для калибровки пиломатериалов по толщине. Он не выравнивает заготовку, может слегка подровнять, но не может делать базу. Задача только в том, чтобы построгать доску, обеспечить одинаковую толщину по всей длине и ширине.

Принцип действия рейсмуса для столярки

Относительно горизонтально расположенного стола столярки натягивается пиломатериал. Подача осуществляется автоматически вальцами. Навстречу вращается строгальный вал. На нём расположены два режущих ножа. Иногда их может быть 3. В чём заключается принцип обработки древесины? Заготовка протягивается между неподвижным столом и валом. Вальцы, помимо того, что осуществляют автоподачу, прижимают заготовку к столу. Усилие прижатия очень большое, потому что если она будет недостаточным, заготовка приподнимется и съем будет происходить больше, чем нужно.

Подача осуществляется автоматически вальцами. Навстречу вращается строгальный вал. На нём расположены два режущих ножа. Иногда их может быть 3. В чём заключается принцип обработки древесины? Заготовка протягивается между неподвижным столом и валом. Вальцы, помимо того, что осуществляют автоподачу, прижимают заготовку к столу. Усилие прижатия очень большое, потому что если она будет недостаточным, заготовка приподнимется и съем будет происходить больше, чем нужно.

Заготовка должна иметь жесткое позиционирование.

Можно ли сделать рейсмус из рубанка?

К этой же теме относится и заблуждения по поводу того, что можно сделать рейсмус из электрорубанка. Просто берут какую-то основу, взвешивают на ней электрорубанок и пропускаю заготовки. Так не бывает. Если вы прогоните одну и ту же заготовку 10 раз через рейсмус, толщина не изменится, так как доска калибруется при первом проходе и на втором проходе съем практически не происходит. В случае, если у нас не строгальный вал с вальцами, а просто электрорубанок, нет никакого ограничителя от того, чтобы заготовка чуть-чуть поднялась. В любом случае вы будете пропускать и каждый раз доска будет ложиться по-своему. Соответственно, съем произведете непредсказуемо. Можно ограничиться тем, что если мы используем электрорубанок, то надо вывести переднюю подошву максимально вверх, наклеить пористую резину, обязательно сделать металлическую лыжу. Она прижмет заготовку к основанию. Только в этом случае будет подобие рейсмуса. Это единственный вариант.

В любом случае вы будете пропускать и каждый раз доска будет ложиться по-своему. Соответственно, съем произведете непредсказуемо. Можно ограничиться тем, что если мы используем электрорубанок, то надо вывести переднюю подошву максимально вверх, наклеить пористую резину, обязательно сделать металлическую лыжу. Она прижмет заготовку к основанию. Только в этом случае будет подобие рейсмуса. Это единственный вариант.

Способен ли рейсмус выравнивать заготовки?

Следующий вопрос касается выравнивания заготовки, рейсмус эту функцию выполнять не умеет. Эта задача реализуется только на фуганке. Обеспечивается только за счет того, что доска свободно проходит без деформации по идеально выровненный столам. Происходит съемка только выступающих частей. Когда мы прогоняем доску через рейсмус, она сильно деформируется. Вальцы её прижимают к столу, даже если она была горбатая, выпрямляется. После того, как доска выходит из рейсмуса, вновь и выгибается и первоначальный вид принимает. Этим объясняется то, что если вы заправили рейсмус пропеллер, то на выходе вы получите тот же пропеллер, только калиброванный. Также сабли, лыжи и подобные изогнутые детали.

Также сабли, лыжи и подобные изогнутые детали.

Предложение на видео с пятой минуты о том, как и какой выбрать рейсмус, чтобы установить его в столярке (в начале статьи).

Обзор рейсмусного станка Варриор 206

Рейсмус DeWALT DW 733. Характеристики и настройка

Обзор рейсмусных станков

Объединение бесконечных обзоров и спецификаций продукции для поиска правильного строгального станка – непростая задача.

Выбор идеального строгального станка для ваших нужд важен как для опытных, так и для начинающих. Это может означать разницу во времени завершения проекта и повышение точности в работе.

Особенности рейсмусового станка

В идеале, процесс исследования начинается с поставленной цели. Решение о том, какие особенности строгального станка абсолютно необходимы, поможет найти лучший строгальный станок. Некоторые универсальные факторы строгального станка, которые следует учитывать при оценке потенциальной покупки, включают двигатель, качество конструкции и допуск на толщину. Другие факторы включают мобильность, особенно для настольных моделей. Так как это инвестиции, посмотрите на гарантию и найдите компанию, с которой вы готовы работать снова в будущем, если это необходимо.

Некоторые универсальные факторы строгального станка, которые следует учитывать при оценке потенциальной покупки, включают двигатель, качество конструкции и допуск на толщину. Другие факторы включают мобильность, особенно для настольных моделей. Так как это инвестиции, посмотрите на гарантию и найдите компанию, с которой вы готовы работать снова в будущем, если это необходимо.

- Мотор – Мотор будет играть огромную роль в определении мощности строгального станка. Если станок идеальной толщины должен прорезать все, от мягкой сосны до твердого дуба, обратите внимание на более высокие обороты в минуту при скорости двигателя.

- Конструкция – Твердый строгальный станок также будет иметь прочную конструкцию. Хороший строгальный станок сможет выдерживать строгое и непрерывное использование. Он должен быть в состоянии хорошо работать даже при высоких уровнях тряски и вибрации. Вообще говоря, лучшие строгальные станки изготавливаются из тяжелых металлов, таких как чугун.

- Пособие – Еще одна универсальная особенность, о которой следует помнить, это припуск на толщину. Это самая большая ширина древесины, с которой может работать строгальный станок. В идеале, шесть дюймов припуска хороши для портативного рубанка. Опять же, это то, что должно быть в состоянии приспособиться к индивидуальным потребностям и проектам.

Итак, теперь, когда детали экспертов были обсуждены, пришло время начать исследование. Вместо того чтобы прокручивать бесконечные обзоры и веб-сайты, здесь представлены пять лучших рейсмусовых станков для любого бюджета и проекта.

Лучшие рубанки

1. DEWALT DW735X Двухскоростной рейсмусовый станок

Двухскоростной строгальный станок DEWALT DW735X

Начиная с этой части оборудования, мы представляем высокопроизводительный и долговечный строгальный станок. Ножевая головка с тремя ножами дает очень мощный результат. Это также двигатель на 20 000 оборотов в минуту. Благодаря двухскоростной коробке передач пользователи могут изменять скорость подачи для оптимизации резки. Максимальная глубина резания составляет 1/8 дюйма при полной емкости 6 дюймов в глубину и 13 дюймов в ширину.

Максимальная глубина резания составляет 1/8 дюйма при полной емкости 6 дюймов в глубину и 13 дюймов в ширину.

Недостатком этого рубанка является две формы: цена и вес. Он находится на более высоком конце ценового спектра, что делает его серьезным вложением. Вот почему он идеально подходит для профессионального или интенсивного пользователя. Три ножа также имеют короткий срок службы при высокой стоимости замены. Некоторые рецензенты решили приобрести разные ножи, чтобы получить более качественные результаты, но это будет отдельная покупка, основанная на индивидуальных потребностях.

С другой стороны, рубанок DeWalt также обеспечит надежное обслуживание клиентов и трехлетнюю гарантию. Обзоры строгального станка свидетельствуют о качестве обслуживания клиентов и качестве оборудования, при этом 75% опрошенных присуждают пять звезд. Большинство обзоров указывают, что это стоит ценника.

DEWALT DW735X Плюсы

- 20 000 об / мин

- Ножевая головка с тремя ножами

- Двухскоростная коробка передач

- Идеально для профессионалов

- 3 года гарантии

DEWALT DW735X Минусы

- Вес не подходит для портативности

- Высокая цена

- Сменные ножи стоят дорого

Фуговальный станок DEWALT, двухскоростной, 13 дюймов (DW735X)

- Мощный мотор 15 AMP, 20 000 об / мин (скорость ножевой головки 10 000 об / мин) легко обрабатывает большие разрезы в более широких материалах

- Режущая головка с тремя ножами продлевает срок службы ножа на 30 процентов, вентилятор выталкивает стружку из стружечной головки и вытягивает ее из машины

- Двухскоростная коробка передач позволяет пользователям изменять скорость подачи на оптимизацию порезов на дюйм при 96 или 179 CPI

- Максимальная глубина резания 1/8 дюйма, глубина 6 дюймов, ширина 13 дюймов

- Включает в себя столы для подачи и выгрузки, а также дополнительный набор ножей.

Снизьте скорость подачи до 14 футов / мин. Тип самолета: стационарный

Снизьте скорость подачи до 14 футов / мин. Тип самолета: стационарный

2. Makita 2012NB 12-дюймовый станок

Makita 2012NB 12-дюймовый станок

В противоположность весу DeWalt DW735X есть Makita 2012 NB. Эта машина имеет компактную конструкцию, что усиливает ее мобильность. Если проект нуждается в транспортировке на разные рабочие места, это хороший вариант. Он также имеет низкий уровень шума, что делает его более удобным и безопасным в эксплуатации. В целях безопасности станок оснащен светодиодной подсветкой, указывающей, когда он подключен к источнику питания и готов к работе.

Не позволяйте размеру одурачить вас – это по-прежнему мощное оборудование. Makita имеет двигатель 8500 об / мин, а максимальная ширина входа составляет 12 дюймов. Глубина реза составляет 1/8 дюйма. Глубина планирования составляет 1/16 дюйма. Отзывы показывают, что им легко пользоваться, что делает его подходящим выбором для новых деревообрабатывающих предприятий. Он имеет годовую гарантию. Эта покупка поставляется с двойными лезвиями строгального станка, гаечными ключами и ящиком для инструментов.

Эта покупка поставляется с двойными лезвиями строгального станка, гаечными ключами и ящиком для инструментов.

Как и у DeWalt DW735X, оборотной стороной является цена. Тем не менее, есть несколько вариантов финансирования, доступных в некоторых розничных магазинах. Капюшон для сбора пыли также продается отдельно, что создает еще одну покупку. Некоторые обзоры также сообщают, что замена лезвия может быть трудной.

Makita 2012NB Плюсы

- Двигатель 8500 об / мин

- Компактный дизайн подходит для транспортировки

- Низкий уровень шума

- 1 год гарантии

Makita 2012NB Минусы

- Дорого

- Капюшон для сбора пыли продается отдельно

3. DEWALT DW734 15 Amp 12-1 / 2-дюймовый настольный строгальный станок

DEWALT DW734 15 Amp 12-1 / 2-дюймовый настольный строгальный станок

Передайте привет мощному DeWalt DW734. Этот настольный строгальный станок имеет 20 000 оборотов в минуту и способен обрабатывать большие, глубокие пропилы в лиственных пород. У этого также есть ножевая головка с 3 ножами с одноразовыми и обратимыми стальными ножами. Мощность этого строгального станка обеспечивает 96 резов на дюйм – один из лучших показателей в портативных рубанках.

У этого также есть ножевая головка с 3 ножами с одноразовыми и обратимыми стальными ножами. Мощность этого строгального станка обеспечивает 96 резов на дюйм – один из лучших показателей в портативных рубанках.

В дополнение к его мощности, цена также хорошо подходит для многих бюджетов. Это отличная альтернатива более дорогим моделям на рынке. Он долговечен и рассчитан на многие проекты. Большинство обзоров строгальных станков показывают, что это солидная инвестиция для деревообрабатывающих предприятий. Он также имеет 3-летнюю гарантию.

Конечно, есть и недостатки. Подобно DW 735, этот строгальный станок лучше всего подходит для настольного использования. Это тяжело, несмотря на то, что считается портативным. Стандартные лезвия со временем изнашиваются и требуют замены. В некоторых обзорах указывалось, что система сбора пыли оставляет желать лучшего.

DEWALT DW734 Плюсы

- 20 000 об / мин

- Ножевая головка с тремя ножами

- Ценовой ориентир

- 3 года гарантии

DEWALT DW734 Минусы

- Вес не подходит для портативности

- Система сбора пыли

- Сменные ножи стоят дорого

Настольный строгальный станок DEWALT, односкоростной, 15-амперный, 12-1 / 2-дюймовый (DW734)

- Режущая головка с тремя ножами и скоростью вращения 10 000 об / мин обеспечивает 96 разрезов на дюйм, что является одним из лучших вариантов любого портативного рубанка

- Одноразовые, реверсивные ножи увеличивают срок службы ножа на 30 процентов и позволяют быстро и легко заменить нож

- Четырехколонный фиксатор каретки резко уменьшает движение, которое вызывает укол

- Очень длинные столы подачи и выхода обеспечивают 33-1 / 2 дюйма материальной поддержки

- Мощный 15,0 А, 20 000 об / мин, двигатель обрабатывает более крупные и глубокие срезы в лиственных породах.

4. Delta Power Tools 22-555 Портативный рейсмусовый станок

Перфоратор Delta Power Tools 22-555

Для небольших проектов или более случайных пользователей, есть строгальный станок Delta. Эта модель имеет небольшой, но мощный 15-амперный мотор, идеально подходящий для небольшого магазина. Максимальная глубина резания составляет 3/32 ”; максимальная ширина подачи составляет 13 дюймов. Он имеет регулируемую подачу и разгрузку, чтобы уменьшить обрезку и обрабатывать длинные куски. Ножи с двойным лезвием и одноразовые. Он имеет низкую цену, что делает его очень выгодным. Он точный и прочный, с легкой заменой лезвия и небольшим производством отстрела. Он также имеет пятилетнюю ограниченную гарантию от известного бренда: Delta работает уже почти 90 лет!

Эта часть подходит для более случайного пользователя, так как его недостаток мощности не подходит для профессиональных или активных пользователей. Он не достаточно мощный, чтобы работать с более твердыми лесами. С учетом цены, гарантии и предполагаемого использования, это будет безопасная покупка.

С учетом цены, гарантии и предполагаемого использования, это будет безопасная покупка.

Электроинструмент Delta 22-555 Плюсы

- 15-амперный мотор

- Двойные ножи

- Низкая цена

- Пятилетняя гарантия

- Хорошо подходит для обычного пользователя

Электроинструмент Delta 22-555 минусов

- Не достаточно мощный для профессионального или интенсивного пользователя

- Не подходит для более твердых пород дерева

Электроинструмент Delta 22-555 13 в портативном строгальном станке

- Мощный 15А мотор, способный справляться с самыми сложными задачами

- Конструкция с четырьмя колоннами обеспечивает превосходную стабильность для плавного и точного планирования

- Быстросменная система ножей с одноразовыми ножами с двумя лезвиями позволяет менять ножи без использования сложных центрирующих приспособлений

- Регулируемые столы подачи и разгрузки для лучшей поддержки длинных частей и уменьшения снайпера

- Реверсивный пылесборник позволяет собирать стружку с правой или левой стороны строгального станка.

Размеры станка: 21-5 / 8 x 23-5 / 8 x 20-1 / 8 дюймов

Размеры станка: 21-5 / 8 x 23-5 / 8 x 20-1 / 8 дюймов

5. WEN 6552 3-лезвный настольный рейсмусовый станок

Настольный строгальный станок WEN 6552 с 3 лезвиями и 15 амперами

Другой вариант для случайного пользователя или начинающего плотника – модель WEN 6552. Этот 15-амперный мотор может работать с плоскими досками толщиной до 6 дюймов и шириной 13 дюймов. Двигатель способен производить 25 500 резов в минуту. Благодаря конструкции с тремя лезвиями легко работать со всеми типами древесины – даже с твердыми. Он также имеет 2-летнюю гарантию и весит 66 фунтов: с более легкой стороны для рейсмусовых станков. Продукты WEN также поддерживаются сетью сервисных техников по всей стране.

Покупка также поставляется с чугунным основанием, регулируемыми по высоте столами подачи / выхода, портом для пыли с вентилятором и многим другим. Вспомогательный вентилятор отлично подходит для удаления стружки и опилок на рабочем месте. Комбинация чугунного основания и бортового планировочного инструмента создает прочный строгальный станок – не нужно беспокоиться о шаткой работе. Эта модель также по отличной цене, и рецензенты указывают, что качество не жертвует ценой.

Эта модель также по отличной цене, и рецензенты указывают, что качество не жертвует ценой.

Размер и мощность этого строгального станка не подходят для профессионального использования. Дом или случайный пользователь получат большую выгоду от этой покупки.

WEN 6552 Плюсы

- Мощный мотор на 15 ампер

- Способный 25 500 сокращений в минуту

- Трехлопастная конструкция

- Способен обрабатывать различные породы древесины

- Ценовой ориентир

- 2 года гарантии

WEN 6552 Минусы

- Размер и мощность не подходят для профессионального использования

WEN 6552 Строгальный станок с 3 лезвиями и 3-лезвиями на 15 ампер, 13 ”

- Встроенный датчик удаления материала информирует пользователей о глубине резания каждого прохода

- Плоские доски толщиной до 6 дюймов и шириной 13 дюймов

- Двигатель 15А генерирует 25 500 резов в минуту со скоростью подачи 8м в минуту

- Конструкция с тремя лезвиями облегчает работу даже в самых твердых лесах

- Вентиляционное отверстие для пыли удаляет опилки с заготовки

Выбор правильного строгального станка

Проведя исследование и взвесив все варианты, вернитесь к своей базе операций. Подумайте о будущих проектах и посмотрите, как будут выглядеть потребности. Это поможет решить, какой тип инвестиций сделать. Выберите сначала в зависимости от спроса, а затем от цены и других факторов.

Подумайте о будущих проектах и посмотрите, как будут выглядеть потребности. Это поможет решить, какой тип инвестиций сделать. Выберите сначала в зависимости от спроса, а затем от цены и других факторов.

Если вы только вступаете в деревообрабатывающий мир, правильные инвестиции сейчас могут привести к более интенсивному интересу в дальнейшем. Подумайте об инструменте, который научит вас быть лучшим плотником. Если вы профессиональный или заядлый пользователь, подумайте об инструменте, который может обрабатывать творческие проекты или различные проекты. Самое главное, не уходите от впечатлений поверхностного уровня в одиночку. Покупайте этот продукт с уверенностью в том, что вы делаете правильный выбор для своих планов деревообработки.

Интересный строгальный станок тут.

Назначение и виды рубанков – уникального инструмента для обработки древесины

Рубанок – что это такое?

Рубанок (от немецкого слова Raubank) — ручной деревообрабатывающий инструмент для строгания. Применяется для придания поверхностям деревянных деталей нужной шероховатости, прямолинейности, плоскостности, формы, уменьшения размеров деталей, а также для создания в деталях протяжённых выемок различной формы («четвертей», «шпунтов» и пр.). (Википедия).

Применяется для придания поверхностям деревянных деталей нужной шероховатости, прямолинейности, плоскостности, формы, уменьшения размеров деталей, а также для создания в деталях протяжённых выемок различной формы («четвертей», «шпунтов» и пр.). (Википедия).

При каждом прохождении по поверхности рубанок срезает слой материала на толщину, определяемую величиной выдвижения резца, а также углом его наклона.

Рубанок – древнее изобретение (есть находки археологов в Помпеях, определена дата – I век нашей эры). Распространился в среде столяров ремесленников в 15-16 веках. Первые рубанки имели деревянную колодку, а лезвие фиксировалось деревянным клином. В наше время в условиях производства и в быту применяются широко электрорубанки.

Номерная размерная маркировка рубанков и фуганков

В свое время еще в 19 веке был разработан размерный ряд рубанков и фуганков, каждый из которых для своих задач. У каждого есть значок номера от 1 до 8. От самого маленького рубанка до самого большого фуганка.

Сразу отметим отличие рубанков и фуганков. Если первый для создания ровной и гладкой поверхности дерева, то фуганок используется в подгонке досок, например, при их склеивании.

Рубанок с размером № 4 – самый популярный

Самый распространенный рубанок, который чаще всего можно увидеть у мастера, – это средний в ряду, – на нем №4. Рекомендован он, во-первых, для начала столярной практики. Этот размер самый популярный в столярном обиходе. Он предназначен для гладкого строгания. Нужно отметить, что рубанки позволяют получить ровную и гладкую поверхность. Эти понятия не тождественны. То, что линейно ровно, – это ровно, а то что гладко на ощупь – гладкая.

Женский (юниорский) рубанок № 3

Чем длиннее подошва, тем поверхность должно получаться ровнее. Чем отличается рубанок №3? У №4 ширина 50 мм, а у №3 – 45 мм. Казалось бы разница небольшая. Но в работе они отличаются за счет того, что у одного уже лезвие и он чуть-чуть уже и легче. С большими даже сильный мастер справляется не всегда, женщинам это тем более актуально. №3 считается женским или юниорским.

№3 считается женским или юниорским.

Рубанок для детей № 2

№2. По аналогии можно сказать, что он детский. Он для строгания именно детскими руками.

Самый маленький рубанок – № 1

№1 самый маленький рубанок, это джентльменский инструмент для разных деликатных работ и дело в том, что если двоечку трудно взять в руку, то единичку можно взять не совсем привычным хватом за рукоятку, но она возьмется ладонью и будет удобно.

Общие сведения

Родовым понятием в нашем случае будет рубанок. Это появившееся в далеком прошлом изобретение применяется для строгания дерева. С помощью подобного инструмента можно выровнять поверхность материала, откорректировать форму и размер заготовки, а при необходимости проделать протяженные выемки. Так выглядит рубанок, который традиционно используется в столярном обиходе:

Рубанок

Но поскольку задачи при обработке материала могут стоять разные, то и видов популярного приспособления существует немало. Они различаются размерами, особенностями устройства и дополнительным оснащением. Приведем несколько примеров: шерхебель

Они различаются размерами, особенностями устройства и дополнительным оснащением. Приведем несколько примеров: шерхебель

, предназначенный для обтесывания заготовок, только что вышедших из-под пилы или топора;

медведка

, которой управляют два плотника;

фальцгебель

, служащий для обработки выемок. Фуганок тоже является подвидом рубанка. Вот этот инструмент:

Фуганок

Полуфуганки, их разновидности

Считается, что все, что до 50 см длиной – полуфуганки. Рассмотрим номерную классификацию этого интересного инструмента.

Полуфуганок № 5

№5 – очень интересный инструмент. Рубанки не сильно различаются между собой, также и полуфуганки. А вот разница между полуфуганками №5 и №6 очень большая. У них большая разница по ширине лезвия на целый сантиметр. С одной стороны, их можно расположить рядом, но можно классифицировать иначе. Логика отнести полуфуганок №5 к рубанкам очень простая – ширина железки такая-же. Логика отнести №6 к фуганкам тоже такая-же – ширина лезвия. Но тем не менее, – это полуфуганок.

Но тем не менее, – это полуфуганок.

Несколько слов по поводу №5. Дело в том, что если в России характерен самый распространенный типоразмер четверки, то в западной традиции, например, у англичан были не менее популярны многоцелевые рубанки №5. В английской традиции мастер на все руки который может делать все, назывался Джеком. Это литературное название связано с названием рубанка №5 – джек. Со всеми самыми распространенными задачами пятерка справляется великолепно. Он, благодаря своей длине и ширине лезвия строгает легче и ровнее, чем другой номер.

Если лезвие рубанка затупилось

Как ранее было отмечено, даже при применении инструментальной стали при изготовлении лезвия не позволяет обеспечить требуемый уровень износостойкости. При длительной эксплуатации режущая часть незамедлительно истирается, поэтому приходится проводить своевременную заточку под требуемым углом. Среди особенностей подобной процедуры отметим следующее:

- На момент работы лезвие должно быть расположено под правильным углом относительно обрабатываемой поверхности.

- Заточка режущего инструмента проводится исключительно на специальном бруске, который крепится на верстаке. На момент заточки по бруску водят нижней частью режущей кромки.

- На момент выполнения подобной процедуры нельзя изменять угол заточки, так как есть вероятность появления горбатости. Строгание, проведенное шерхебель с дефектами не позволяет достигнуть требуемого результата.

- Заточка становится причиной образования заусенец, которые легко определить. Нельзя применять шерхебель с небольшими заусенцами, поэтому их снятие проводится путем точения с обратной стороны нескольким движениями.

- Заключительный этап связан с правкой лезвия на смоченном водой оселке. Рекомендуется проводить круговые движения, которые исключают вероятность допущения ошибок и дефектов.

При обнаружении даже несущественного перекоса следует справить его, так как подобные дефекты зачастую становятся причиной быстрого износа рабочей поверхности при применении инструмента.

Фуганки

Казалось бы, они больше по размеру и предназначены для еще более ровного строгания. Это действительно так. Но его оснавная задача – фуговать поверхности. Для чего нужно прифуговывание? Как только мы видим в столярном деле деталь толще 50 мм, 90% случаев это переклейка. Например, крышка, собранная из пяти деталей нуждалась в прифуговывании, то есть при подгонке поверхностей деталей друг к другу перед склейкой.

Это действительно так. Но его оснавная задача – фуговать поверхности. Для чего нужно прифуговывание? Как только мы видим в столярном деле деталь толще 50 мм, 90% случаев это переклейка. Например, крышка, собранная из пяти деталей нуждалась в прифуговывании, то есть при подгонке поверхностей деталей друг к другу перед склейкой.

Фуганки также, как рубанки, отличаются размерами, то есть длиной и шириной. Они для одних и тех же работ, но разумный выбор среднестатистического мастера, – семерка. Восьмерка, – это тяжелый надежный инструмент, который уже одним своим весом прижимается к детали, и его нужно только толкнуть.

Как формировать инструментарий рубанков начинающему мастеру?

Если вы мастер, то начинайте с №4, если вы начинающий мастер и пока вам трудно справляться с работой на рубанке, или вы субтильная барышня, то берите №3. А дальше от четверки рекомендуется делать шаг вправо или влево.

Начнем с шага влево. Восьмерку мы не обсуждаем, так как это очень тяжелый рубанок (фуганок), поэтому рассматривается либо семерка, либо шестерка. Если вы барышня, то после тройки берете шестерку. Этот полуфуганок будет выполнять задачи фуганка. Если вы просто мастер, то берете семерку.

Если вы барышня, то после тройки берете шестерку. Этот полуфуганок будет выполнять задачи фуганка. Если вы просто мастер, то берете семерку.

Теперь шаг вправо. Делаем самый крайний шаг. Оборотник, или шлифтик, то есть рубанок для очень чистого строгания. Они великолепно подходят к обработке торцов изделий. После этого в зависимости от специфики нашей работы мы можем ряд свой заполнить либо №4 либо шестеркой. У каждого свои предпочтения по специализации, поэтому они тоже могут влиять на выбор размера инструмента и формирования рубаночного парка. Как настроить рубанок – другая статья.

Фуганок – ручной механический или электрический инструмент для выравнивания поверхности заготовки из дерева. Он есть у любого столяра, без приспособления не обходится обработка доски и массива.

Меры безопасности при использовании фуговального станка

Безопасность здоровья при проведении любых работ – это очень важное занятие. Не стало исключением и использование фуговального станка. Такое приспособление требует особого внимания.

Такое приспособление требует особого внимания.

Специалисты рекомендуют при работе на самодельном (да и на заводском варианте) фуговальном станке соблюдать следующие рекомендации:

- в первую очередь не начинайте подачу заготовки, пока вал электрорубанка не наберет максимальное количество оборотов;

- если во время работы вам необходимо очистить станок от накопившейся стружки, то вначале нужно остановить его и обесточить. Только после полного прекращения вращения вала можно приступать к удалению стружки. То же самое касается и профилактической смазки или других подобных работ;

- если вам необходимо обработать деталь с малыми размерами (длина до 40 сантиметров и ширина до 5 сантиметров), то делать это нужно с использованием специального упора. Он крепится неподвижно на рабочем столе фуговального станка;

- лучше всего оборудовать станок защитным кожухом. При поступательном движении заготовки он будет открываться, а при прекращении подачи материала закрываться.

Очень важно обеспечить рабочее место хорошим освещением. Это требования касается не только столярных, но и всех других видах работ. Не стоит что-то делать «впотьмах», это неминуемо приведет к получению травм. Соблюдая эти несложные меры предосторожности, вы будете получать от работы только удовольствие.

Виды инструмента

Прибор бывает двух видов: ручной и электрический.

Ручной фуганок

Это металлический или деревянный инструмент, в конструкцию которого входят:

Длина колодки – 90 см, а ширина лезвий – 8 см. У мини-моделей, полуфуганков, длина подошвы не превышает 50 см. Такая удобна для обработки большой детали.

Разновидность фуговочного инструмента – шерхебель. В стандартной комплектации он имеет нож шириной 35 мм. Инструмент используется для первичной обработки заготовки. Шерхебель снимает стружку толщиной 2–3 мм.

Еще одна тип фуганка – фальцебель. Его узкая сменная подошва приспособлена для обработки фальцев, четвертей и выборок. Зензубель оснащен двумя ножами для более чистой шлифовки поверхности мелких деталей.

Зензубель оснащен двумя ножами для более чистой шлифовки поверхности мелких деталей.

Электрический

Это не станок, а ручной электрический прибор.

Для обтесывания заготовки требуется сила. Профессионалы чаще пользуются электрическим фуганком. Он обладает:

- Большей массой и прижимным усилием.

- Точнее обрабатывает заготовки.

- Работа идет намного быстрее.

- Инструмент имеет набор сменных насадок.

Особенность применения электрического фуганка – возможность его крепления к верстаку. Получается станок, заменяющий специальное стационарное оборудование. Он удобен для дома или в небольшой мастерской.

Как сделать фуговальный станок самостоятельно

Первым делом необходимо подготовить проект будущего станка. В нем учитываются размеры имеющегося старого электрорубанка.

Под него делается чертеж деревянного ящика, и подгоняются по размерам листы фанеры. Расчеты нужно делать внимательно, чтобы при создании станка все прошло гладко, и само устройство работало эффективно.

Первым делом делается корпус из деревянных брусьев. Он будет представлять собой обычный ящик без дна. Далее, сверху прибивается лист фанеры. В нем проделывается отверстие, по размеру соответствующее размерам используемого в конструкции электрорубанка.

Далее, по обеим сторонам от прорези крепится еще два листа фанеры. При этом их толщина должна отличаться на один-два миллиметра. Первая лист, тот который тонкий, будет служить подающей поверхности. Второй, толстый лист фанеры, будет являться принимающей стороной. Заготовка подается на вращающийся вал электрорубанка с тонкой стороны, а выходит на более толстую.

Далее, достаточно закрепить на своем месте электрорубанок и сделать выключатель. Для этого используются болты с гайками. Выключатель можно использовать обычный бытовой. Если есть желание и возможность, то можно установить кнопку. При этом выключатель должен полностью обесточивать фуговальный станок.

В итоге у вас в мастерской появится полноценный электрический фуганок или фуговальный станок. С его помощью вы сможете быстрее и с меньшими усилиями обрабатывать большие деревянные заготовки. Такое устройство обойдется дешевле, чем заводской вариант. Но при этом он будет выполнять свою работу не хуже покупного варианта. А значит, у вас появиться больше возможностей делать красивые деревянные изделия, которые станут украшением вашего дома или будут приносить доход семье.

С его помощью вы сможете быстрее и с меньшими усилиями обрабатывать большие деревянные заготовки. Такое устройство обойдется дешевле, чем заводской вариант. Но при этом он будет выполнять свою работу не хуже покупного варианта. А значит, у вас появиться больше возможностей делать красивые деревянные изделия, которые станут украшением вашего дома или будут приносить доход семье.

В этом видео вы увидите интересное решение по изготовлению вертикального фуговального станка из электрорубанка.

Видео: Самодельный фуганок из ручного электрорубанка

Фуганок или рубанок?

Похожие на слух названия инструментов объяснимы: оба предназначены для выравнивания поверхности заготовки. В чем разница?

Рубанок и фуганок отличаются принципом и качеством работы:

Отличие от рейсмуса

Работа стационарного оборудования одинакова у обоих видов: они снимают черновую кромку с древесины. Но суть разная:

- Фуганок снимает слой с доски, делает поверхность плоской, торцевую кромку фуговальный станок делает перпендикулярной к основной.

- Для создания строго параллельных плоскостей изделия нужен рейсмус, но оборудование обрабатывает только предварительно выровненное сырье.

Фуганок и рейсмус работают в связке: один подготавливает, другой – окончательно выравнивает. Но это в случае со станками.

Отличие фуганка электрического стационарного и фуговально-рейсмусового станка

Обработка древесины прочно вошла в производственный цикл выпуска качественного сырья. Выравнивание поверхности производится с помощью ручного, электрического рубанка, фуганка, рейсмуса. Применяется стационарный фуганок и промышленные фуговально-рейсмусовые станки.

Для несложных операций по обработке коротких по длине досок применяют ручной инструмент с электрическим приводом. Для обтесывания поверхности требуется применение большой силы, поэтому к ручному фуганку, рубанку или рейсмусу добавили электрический двигатель и немного усовершенствовали конструкцию. Из-за такого новшества его эксплуатационные характеристики улучшились:

- масса стала больше, увеличилась сила прижима;

- обработка стала точнее;

- работа ускорилась;

- появились сменные насадки в продаваемом комплекте.

Рубанок, фуганок или рейсмус

Все три инструмента выравнивают поверхность дерева, а разница их в различном качестве получаемой поверхности и принципе технологии зачистки:

- Рубанок делает первую проходку при подготовке поверхности, снимает верх на толщину настройки рабочего лезвия. Строгание активно борется с буграми, сучками, другими неровностями. Рубанок в качестве рабочего инструмента содержит нож и колодку. Ножей в конструкции может быть предусмотрено два, тогда они располагаются друг за другом и второй снимает более тонкую стружку, равняя поверхность, но финишную обточку делают другим инструментом.

- Фуганок по своей сути является разновидностью рубанка, у него более усовершенствованное строение. Корпус фуганка длиннее и тяжелее, это дает более плотный прижим к области обработки. Лезвия (2 шт.) настроены на чистовую проходку.

- Часто путают фуганок с рейсмусом, но предназначение этих инструментов различное. Фуганок выравнивает древесину, а рейсмус нужен для переноса на деталь параллельных черт.

Ручной рейсмус с электрическим приводом наносит параллельные линии в соответствии с заданным размером.

Ручной рейсмус с электрическим приводом наносит параллельные линии в соответствии с заданным размером.

Как правильно фуговать доски

Фугование – это обработка поверхности деревянной заготовки фуганком любой разновидности.

Для работы ручным инструментом обрабатываемую деталь фиксируют на верстаке. Волокна древесины должны располагаться по направлению движения.

Фуганок нужно взять обеими руками: левой рукой – за ручку, правой – за колодку. Для левшей порядок противоположный. Инструментом ведут по поверхности вдоль волокон, нажимая собственным весом на приспособление, подталкивая его вперед. Поначалу стружка будет разного размера, по мере готовности изделия она станет длинной и ровной по толщине.

Обрабатывается поверхность послойно, чтобы избежать перепадов высот и образования ненужных ям.

Как фуговать электрическим фуганком:

- Зафиксируйте прибор на верстаке с упором для доски.

- Включите питание и заведите доску на лезвие по упору.

- Проведите столько раз, сколько необходимо для получения результата.

При работе с оборудованием необходимо соблюдать меры безопасности:

- Держите руки подальше от лезвия.

- Используйте защитную одежду.

- Для перемещения доски используйте прижимные держатели. Они защитят пальцы от ножа.

Чтобы не срезать лишнего, нанесите на обрабатываемую поверхность меловую линию. Плавность ее исчезновения расскажет о равномерности обтесывания. Линия исчезла – значит, поверхность стала гладкой.

Обработка кромки выполняется так же, как шлифовка основной плоскости. Достаточно перевернуть заготовку нужной стороной к лезвию и повторить действия.

Как обойтись?

Если нет специального инструмента, можно приспособить обычную фрезу. На видео представлен один из способов фугования фрезером.

- Измерьте расстояние до лезвия на инструменте.

- Закрепите доску на верстаке.

- Прикрепите металлическую или ровную деревянную направляющую к доске с верстаком так, чтобы расстояние до кромки совпадало с расстоянием до лезвия.

Нужно оставить небольшой припуск 2–3 мм для обработки.

Нужно оставить небольшой припуск 2–3 мм для обработки. - Запустите фрезер, уверенно возьмите его двумя руками, расположите перпендикулярно кромке, уперев в направляющий профиль.

- Обработайте поверхность. Достаточного одного прохода.

По такому же принципу используется приспособление для выравнивания горизонтальных плоскостей. На видео демонстрируется прием горизонтальной обработки.

Даже сейчас сложно представить себе выполнение каких-либо частных столярных работ без применения специализированных инструментов, по типу рубанка, фуганка, шерхебеля и прочих специальных приспособлений. Каждый из таких видов инструмента имеет свой уникальный характер. Да, сейчас этот инструмент уходит в прошлое, на смену ему приходит массовое производство, где всем заправляют автоматизированные линии, врят ли кто-то из вас делает табуретки в своём гараже, но пора вспомнить уроки труда, и отдать должное старым, добрым рубанкам!

Основными частями рубанка выступают: железко (нож), колодка и клин. В зависимости от размеров, предназначения и оснащения дополнительными приспособлениями рубанки могут разделяться на множество подвидов и типов.

В зависимости от размеров, предназначения и оснащения дополнительными приспособлениями рубанки могут разделяться на множество подвидов и типов.

Среди существующих модификаций выделяют:

- ручные (механические) – производятся из пластмассы, металла, дерева или их комбинаций – по своим функциональным возможностям мало чем отличаются, но технические характеристики напрямую зависят от материала изготовления корпуса строительного инструмента;

- электрические – благодаря дополнительному оснащению электрическим двигателем позволяют выполнять большие объемы работ при высокой скорости обработки.

Наибольшую популярность при обработке дерева в домашнем обиходе получили деревянные рубанки.

Как устроен деревянный и металлический шерхебель?

Колодка шерхебеля может быть выполнена из дерева или металла. В зависимости от материала изготовления колодки, конструкция инструмента будет немного различаться. Деревянные шерхебели выпускаются в соответствии с ГОСТ 14666-79. В соответствии со стандартом, в их конструкцию входит прямоугольный корпус, рога для упора рук во время работы, нож, зажимной клин для лезвия, подошва, пробка. В конструкцию некоторых моделей может дополнительно входить упор для лезвия. Поверхность деревянных элементов в конструкции шерхебеля покрывается лаком, обеспечивающим износоустойчивость и увеличение срока службы инструмента.

В соответствии со стандартом, в их конструкцию входит прямоугольный корпус, рога для упора рук во время работы, нож, зажимной клин для лезвия, подошва, пробка. В конструкцию некоторых моделей может дополнительно входить упор для лезвия. Поверхность деревянных элементов в конструкции шерхебеля покрывается лаком, обеспечивающим износоустойчивость и увеличение срока службы инструмента.

В соответствии с ГОСТ для изготовления шерхебелей применяются следующие материалы:

В металлическом исполнении корпус изготавливается литым. В нем наглухо закрепляется рукоятка-рог. Для упора рук столяра во время работы устанавливается большая ручка. Нож фиксируется с помощью винтового соединения между прижимом и основанием корпуса. В отличие от деревянных моделей, металлические отличаются большей износоустойчивостью. Тем не менее, мастера предпочитают использовать деревянные столярные инструменты, так как они обеспечивают лучшее качество обработки.

Первопроходцы в деревянных заготовках

Наиболее яркими представителями ручного столярного инструмента являются:

- Шерхебель – настоящая «тяжелая артиллерия» среди всего разнообразия столярных инструментов. Он широко применяется при строгании древесины, которая ранее не подвергалась обработке. Это достаточно массивное и тяжелое устройство с металлическим корпусом. Основное назначение – грубая первичная обработка с получением изделий необходимого размера (формы) и строгание на большую глубину для снятия толстого слоя древесины.

Добиться ровной и гладкой поверхности с помощью шерхебеля не получится. Для этих целей зачастую применяют иные виды рубанков. Конструкция инструмента напоминает внешний вид обычного рубанка, но железко шерхебеля устанавливается под углом в 45 градусов по отношению к подошве и имеет закругленное лезвие. За один раз инструмент снимает слой до 3мм. При этом в местах обработки шерхебеля остаются глубокие ложбины, которые требуют дальнейшего выравнивания. Благодаря оснащению шерхебеля овальной режущей кромкой можно строгать древесину поперек ее волокон без предварительного продольного разрыва. В зависимости от твердости обрабатываемой древесины угол заточки шерхебеля может отличаться;

Добиться ровной и гладкой поверхности с помощью шерхебеля не получится. Для этих целей зачастую применяют иные виды рубанков. Конструкция инструмента напоминает внешний вид обычного рубанка, но железко шерхебеля устанавливается под углом в 45 градусов по отношению к подошве и имеет закругленное лезвие. За один раз инструмент снимает слой до 3мм. При этом в местах обработки шерхебеля остаются глубокие ложбины, которые требуют дальнейшего выравнивания. Благодаря оснащению шерхебеля овальной режущей кромкой можно строгать древесину поперек ее волокон без предварительного продольного разрыва. В зависимости от твердости обрабатываемой древесины угол заточки шерхебеля может отличаться;

Сравнительная характеристика

- Поскольку фуганок является одной из разновидностей рубанка, отличий между ними не так много. Оба изделия применяются для снятия «излишков» материала с заготовок с целью получения идеально ровной поверхности. Главное отличие заключается в степени обработки изделия

.

- Рубанок используется как инструмент для первичной обработки

. Толщина снимаемого древесного слоя, как правило, задается при настройке оборудования. Строгание древесины, в первую очередь, предназначено для устранения сучков, бугров и других неровностей. Сама конструкция всегда отличается простотой: 2 элемента – колодка и нож.

- Фуганок, как правило, имеет более длинный корпус

, обеспечивающий очень плотное прижимание изделия к обрабатываемой древесине. Чаще всего фуганок оборудуется двумя лезвиями, позволяющими добиться чистовой обработки.

Чем отличается шерхебель от рубанка?

По сути шерхебель это тот же рубанок, только предназначенный для грубой обработки дерева. От рубанка шерхебель отличается полукруговой заточкой лезвия, а также его шириной – у шерхебеля лезвие меньше, чем у рубанка. При этом оно выступает из колодки на 2-3мм.

- Фуганок – ручной рубанок с двойным резцом. Предназначение устройства – окончательная и точная обработка дерева при выравнивании плоскости значительного объема за счет более длинной колодки, а также для прифуговки кромок. В среднем длина колодки может превышать в 2-3 раза размера стандартного рубанка. Нож фуганка снабжен стружколомателем и ручкой для облегчения работы с устройством. Фуганок может выпускаться, как с одиночным, так и двойным ножом.

Разные модификации

Обратим внимание на самые разные типы столярного инструмента:

- Механический или ручной. Его иногда выполняют из пластмассы. Но чаще из дерева и металла. Бывают разновидности из комбинированного материала. Качество корпуса напрямую связано с тем, что лежит в основе фуганка. Его функциональные возможности также зависят от вида древесины, которую нужно шлифовать;

- Электрический. Его функциональный режим шире. Работа выполняется быстрее благодаря электрическому двигателю. Высокая скорость обработки позволяет отшлифовать большое количество дерева.

Деревянный фуганок получил самое широкое применение в домашних условиях, у столяра в мастерской. Рассмотрим ниже, чем отличается рубанок от других подобных приспособлений для обработки деревянной поверхности.

Что было первым?

Изначально появился шерхебель. Такие приборы отличаются только названием от других подобных инструментов. Но пополняют их разнообразие. Применяют шерхебели при строгании дерева, которое еще не обрабатывалось. Можно сказать, что это черновая обработка.

Выглядит он массивно, вес очень тяжелый, так как его корпус выполнен из металла. Главным назначением является первичная обработка, чтобы получить из дерева нужного размера изделие, придав ему форму. Если, например, это корыто или будущая цельная лодка, то применяют именно шерхебель, так как он строгает на большую глубину.

Ровная поверхность не получится, но для этого есть другие инструменты. Выглядит он как обычное столярное устройство. Только его нож установлен под углом в сорок пять градусов, который имеет внизу закругление. Так можно за раз снять до трех миллиметров стружки. Глубокие ложбины потом следует обработать и выровнять. Овальная режущая кромка позволяет работать без продольного разрыва. Твердость дерева определяет, на какой угол лучше повернуть железо, чтобы добиться более качественной обработки. Сделать это очень просто. Нужно всего лишь, воспользовавшись отверткой, установить нож на нужный градус.

Отличие шерхебеля от другого инструмента в том, что у него есть одна особенность. Он предназначен для грубой обработки древесины. У него полукруговая заточка лезвия, также оно уже, чем у других столярных приспособлений. Выступает из колодки железо на два или три миллиметра.

Фуганок имеет два резца. Это ручной инструмент, который предназначен для окончательной и точной обработки древесины. Он выравнивает плоскость больших объемов за короткое время. Это возможно благодаря длинной колодке, прифуговке кромок.

Длина устройства достигает размеров больших в два или три раза, чем у обычного инструмента. Нож у него обладает стружколомателем. Есть в наличии ручка, делает работу более легкой и приятной. Может быть как один, так и два ножа.

Разница между фуганком и рубанком в том, что у первого лезвий бывает два, тогда как у второго всегда только одно. Строение корпуса у них одинаковое, правда, у первого он длиннее. Поэтому обрабатывать древесину можно с большей скоростью, затратив минимум времени на большую площадь.

Чем отличается фуганок от рубанка?

Главным отличием фуганка от рубанка является количество лезвий: у рубанка – одно, а у фуганка – два. Само строение конструкции фуганка мало чем отличается от рубанка, но его корпус значительно длиннее. Благодаря этому с помощью фуганка можно обработать гораздо большую площадь за меньшее количество времени, чем рубанком.

Согласно существующей классификации столярный инструмент для обработки древесины условно подразделяют на:

- рубанки плоского строгания;

- рубанки фигурного строгания

Основные виды рубанков плоского строгания

- Полуфуганок – укороченная версия фуганка, поскольку значительно уступает его размерам. Колодка или подошва полуфуганка достигает 60см, а ширина резца – до 8см, как и фуганка. Его назначение – обстругивание крупных деталей из дерева.

- Медведка – в отличие от обычных типов рубанков имеет парные боковые поперечные ручки, большую ширину и длину. Железко в таком инструменте удерживается специальным клином. С медведкой, как правило, работают два человека, одновременно держась вдвоем за ручки. Применяется такая медведка при выстругивании больших площадей древесины, например, доски наружной обшивки домов, потолков или пола. Медведка снимает слой древесины в 1мм.

- Шлифтик – предназначен для завершающей зачистки деревянных поверхностей и исправления дефектов, возникших после предыдущего обстругивания. С помощью шлифтика проводят зачистку мест вокруг сучков, торцов, неправильного строения древесины и др. Нож в таком рубанке устанавливается двойной со стружколомом и прямолинейным лезвием с углом присадки ножа в 60 градусов.

- Цинубель – используется для придания обрабатываемым деревянным поверхностям небольшой шероховатости, а также для обстругивания свилеватой древесины. Это позволяет при обустройстве клеевого соединения деталей улучшать уровень их сцепления. На ножах цинубеля размещены бороздки, которые при заточке образуют зубчики. Благодаря размещению ножа в колодке под углом в 80 градусов даже свилеватую древесину можно обрабатывать без появления задиров. В цинубеле устанавливаются одинарные ножи с прямолинейным зазубренным лезвием. Средняя длина колодки составляет 20см, ширина – 6,5см и высота – 6,5см.

- Рубанок торцовый – применяют при строгании небольших поверхностей древесины с путаным строением, а также для обработки торцов.

- Рубанок одиночный – используют для вторичного строгания древесины. При работе стружка образуется без излома, а на поверхности древесины могут оставаться небольшие отколы или задиры.

- Рубанок двойной – помимо установленного ножа имеет стружколом, который улучшает качество строгания.

Классификация

В соответствии с действующей классификацией по своему назначению виды рубанков условно подразделяются на две группы:

- Плоского строгания;

- Фигурного строгания.

Рубанки плоского строгания, типы

- Полуфуганок. Это укороченный вариант фуганка, предназначенный для обстругиваниякрупных элементов. Длина подошвы полуфуганка составляет 60 см, ширина резца, как и у фуганка, может достигать 8 см. Применяется, как и фуганок, для пригонки различных деталей.

- Медведка больше по ширине и длине и имеет по бокам парные поперечные ручки. Обычно медведкой одновременно работают два человека. Железков медведке закреплено специальным клином и снимает пласт в 1 мм. Применяется медведка для выстругивания таких элементов, как доска для наружной обшивки, для полов или потолков.

Виды рубанков фигурного строгания

- Зензубель – предполагает наличие двойного ножа, в связи, с чем качество обрабатываемых поверхностей становится достаточно высоким. Инструмент используют для зачистки четвертей и обстругивания перпендикулярных поверхностей. Ширина ножа колеблется в пределах 33мм, а его форма напоминает лопатку. Находится в «ближайшем родстве» с фальцебелем.

- Федергубель – выполняет продольные выступы по кромке деревянных заготовок. Отличается особой формой лезвия, которое образует прямоугольный выступ вдоль кромки изделия.

- Фальцебель – осуществляет зачистку четвертей. Оснащен одинарными ножами прямой или косой формы. Рубанок имеет ступенчатую подошву, которая в некоторых моделях бывает съемной. Это позволяет подбирать фальцы необходимого профиля и размера под форму дерева.

- Штабгобель или штабгалтель – придает деревянным деталям закругленную форму за счет установки ножей вогнутой формы.

- Шпунтубель – осуществляет продольные пазы по кромкам заготовок. Рубанок состоит из двух колодок, которые соединяются между собой специальными железными винтами. Одна из колодок является направляющей, а другая – закрепляющей и удерживает собой ножи.

- Калевка – основное назначение данного рубанка: фигурная обработка дерева и придание особенной формы заготовкам. Чаще всего используется при производстве карнизов из дерева, багетов или дверных проемов. Такой тип рубанка имеет особые резцы с фигурными кромками и многоступенчатую подошву, устанавливаемую в зависимости от формы профиля, который нужно получить.

- Грунтубель – проводят выстругивание пазов поперек волокон трапециевидного сечения. Представляет собой колодку, в которую сбоку вставлен заостренный крючок в виде резца.

- Горбач – имеет криволинейную колодку, позволяющую обрабатывать поверхности выпуклой или вогнутой формы с внутренними и внешними диаметрами.

В столярном деле редко можно обойтись одним видом рубанка. Ведь при обработке деревянных заготовок приходится выполнять не один тип операций с использованием различных строительных инструментов. Так, некоторыми рубанками работают только в паре, например федергубель и шпунтубель. Или же рубанки применяются последовательно: при черновой обработке – шерхебель, а при финишной – фуганок.

Как работать ручным электрофуганком?

Следует отметить, что для успешного использования ручного электрического фуганка потребуются практические навыки. Подготовительными операциями являются:

- Настройка электрофуганка на необходимую глубину и ширину. В бытовых моделях возможна обработка плоскостей шириной 50…110 мм. Имеется зависимость между мощностью агрегата и допустимой шириной строгания. Например, электрические фуганки мощностью 450…600 Вт хорошо обрабатывают материал шириной до 80…85 мм, 600…1000 Вт – до 100…110 мм. Глубина строгания выставляется по упору, и зависит от параметров древесины. Из вала лезвия должны выступать не более, чем на 2 мм, а при первых опытах работы с агрегатом стоит устанавливать глубину не более 1…1,5 мм, постепенно увеличивая её до рекомендуемой (обычно не выше 2,5 мм за один проход);

- Проверка числа оборотов двигателя. Ручные электрические фуганки оснащаются приводом от 10000 мин-1. Бытует мнение, что с повышением оборотистости электромотора функциональность агрегата возрастает. Это не так. Чем больше число оборотов, тем меньше крутящий момент и усилие, что может оказать негативное влияние на обработку особо прочной древесины. Правильнее другая рекомендация. С увеличением числа оборотов уменьшается рабочая глубина, но возрастает скорость перемещения электрического фуганка по заготовке;

- Определение скорости подачи. При увеличении числа оборотов двигателя чистота поверхности однородной и сравнительно мягкой древесины увеличиваются. Поэтому практическая подача может составлять до 25…30 мм в секунду при глубине внедрения ножей до 1,5 мм, и 10…20 мм – свыше 1,5 мм.

Перед началом работ следует надёжно и удобно закрепить заготовку на верстаке. Работы рекомендуется начинать с торцевой части доски, и на минимальной глубине внедрения. Убедившись в положительном результате первого прохода (отсутствие вырывов древесины, рывков агрегата при его перемещении и т. д.) подачу и глубину можно увеличить. Перед этим агрегат отключают от электропитания, и дожидаются полной остановки ножевого барабана. Обязателен также предварительный осмотр доски, чтобы исключить наличие в ней гвоздей и иных металлических предметов.

Для прямолинейности перемещения стоит выполнять разметку доски сплошной линией (например, цветными мелками). Кроме дополнительной гарантии прямолинейности перемещения подошвы, это определяет равномерность обработки: там, где разметка сохранилась, глубина внедрения ножей оказалась меньше требуемой.

Сделать бас и не облажаться: где берут дерево, пилорама, Химки, рейсмус, сушка, список заготовок: mux22 — LiveJournal

[1] [2] [3] [4] [5] […]В нашем деле есть категория общих вопросов, на которые трудновато сходу нагуглить ответ. Они могут сильно беспокоить начинающего гитаростроителя. Вот хороший пример:

откуда берется дерево для solidbody-гитар?

Сколько всего написано в интернете — жуть. Оказывается, на электрогитары идет только древесина, которую выдерживают десятилетиями под навесом на свежем воздухе (люди это пишут об американских серийных гитарах. Я не шучу, и они тоже. Роща имени Лео Фендера). Или вот есть мнение, что промышленность сушит дрова в микроволновках, в процессе сушки пар разрывает волокна — и дерево перестает звучать. Про звук поговорим в следующих выпусках, а сейчас хочу подробно описать процесс поиска, покупки, подготовки и других слов на «П».

Как вообще получаются маленькие аккуратные брусочки, пригодные для изготовления музыкальных инструментов хотя бы по габаритам? Вот типа таких:

(заготовка для грифа из красного дерева. Картинка со stewmac.com)

Их, конечно, не отрезают такими прямо от ствола.

Сперва ствол спиленного дерева распускается (т.е. продольно распиливается) на пилораме. Получившиеся доски также проходят через мощный промышленный рейсмусовый станок (рейсмус), который доводит их толщину до стандарта — скажем, 50 или 30 мм, такие доски легче всего встретить. Как выглядят пилорама и промышленный рейсмус, и как они умеют работать? Например, так:

Меня сейчас мало волнует, какие у этих машин режимы работы и какие варианты. Потому что мы будем иметь дело только с вышедшей из них древесиной, но не с самими станками. Если вы когда-нибудь дойдете до собственноручного выбора стволов, режимов пилорамы и толщины досок — этот текст вам уже не понадобится.

Доски, полученные в результате роспуска бревен, простой смертный уже может купить. Большая часть столичных организаций, торгующих древесиной такого формата, сосредоточена в Химках. Самые известные — Bohmans и Woodstock. В плане ольхи и клена меня очень выручает Орис-трейд. Доски делятся на две категории — необрезные, у которых в наследство от ствола остались неровные края с корой, и обрезные, у которых края отпилены под прямым углом (какие именно выбирать — вопрос не первой важности; обычно жрешь, что дают). Еще эти доски обычно очень длинные, редко бывают меньше двух с половиной метров. Не во всякую машину влезет. И таскать неудобно. На фото — необрезная ольховая доска, упирающаяся мне в плечо, несмотря на внушительную длину лесовоза.

Промышленные станки оставляют после себя неровную, «волосатую» поверхность, которая активно собирает грязь. Мягкая светлая древесина вроде ольхи быстро темнеет снаружи и становится неприятна и на вид, и на ощупь. При покупке на складе иногда трудно рассмотреть рисунок дерева — один мой знакомый даже берет с собой рубаночек, чтобы очищать приглянувшиеся доски. Нашел фотку у себя в архиве — обрезная доска выглядит примерно так:

(Обратите внимание, насколько различается цвет узкой и широкой грани)

Поэтому, чтобы из большой грязной доски получилась маленькая и чистая, ее приходится строгать и снова засовывать в рейсмус, только на этот раз уже в мелкий, компактный — он менее производителен, чем промышленный, но оставляет после себя аккуратную поверхность. Заодно в процессе «очистки» доски ее толщина доводится до нужной (например, из 50мм делаются 43, для электрогитарного корпуса), а также снимаются все искривления древесины, возникшие в процессе усушки больших досок. Это можно делать и одним ручным рубанком, но рейсмус очень ускоряет процесс.

Для сравнения — доска с верхней фотографии, но уже попиленная и побывавшая в мелком рейсмусе:

И все. Дальше, собственно, кончается подготовка и начинается изготовление инструмента.

Разумеется, можно не париться с покупкой длинных уродских досок и доведением их до нужного состояния — есть много мест, где вам продадут готовые аккуратненькие дрова нужного размера. Собственно, на том же stewmac.com полным-полно заготовок. Из отечественных вспоминается rare-shop.ru. Два минуса:

1) получается значительно дороже

2) при дистанционном заказе трудно проконтролировать положение волокон, отсутствие сучков и т.д. — что пришлют, то и пришлют.

Тем не менее, для мелкого гитаростроения это очень хороший вариант. Но я все равно предпочитаю закупаться дровами с большим-большим запасом по всему. Пусть лежат, заодно подсохнут. Мелкого рейсмуса и фуговальника я пока не завел, поэтому вожу деревяшки на финишную доводку к разным своим знакомым — или к незнакомым, за деньги.

========================================

Кстати, я ни разу не встречал в продаже достаточно высушенную древесину. В первую зиму, с падением влажности воздуха, доски сильно крючит, но после этого они более-менее стабилизируются — то есть, после зимы с ними можно уже достаточно безопасно работать. Конечно, древесина всегда будет немного менять размеры из-за колебаний влажности. Но зимняя сухость хотя бы выгоняет из нее «свободную» влагу (free water на картинке), которая уже не возвращается обратно в нормальных условиях.

Картинка из хорошего текста о влажности древесины — рекомендую.

Ольху и клен для своего баса я почти сразу после приобретения свозил к знакомым в большую столярную мастерскую. Там был и фуговальный, и рейсмусовый, и какой угодно станок, так что мы с товарищем быстро обстрогали все дрова до нужной толщины и красоты. Это было летом. Зимой оказалось, что заготовки слегка повело (тот самый выход свободной влаги), так что я очень рад, что полгода ковырял в носу, а не делал бас. Заготовку легче обстрогать, чем готовый инструмент.

Конечно, зимы ждать не обязательно. Есть специальный бытовой прибор — осушитель. Типа кондиционера, но не охлаждает, а сосет влагу из воздуха (ее периодически приходится сливать). Достаточно поставить такой прибор в плотно закрытый чулан с дровами — и скоро они отлично высохнут. Вот как устроена сушилка у Лепского:

Более того: существуют даже компактные измерители влажности древесины. Чтобы уж наверняка.

Все эти вещи выходят за рамки рассказа об изготовлении баса, и дальше углубляться я не буду. Упомянул я их, чтобы чтобы донести главное: не надо использовать совсем свежую древесину, ее гарантированно поведет при «зимней» влажности (20-30%). Продавцам, рассказывающим об идеальной сухости их дерева, лучше не доверять. Если вы гитарничаете дома, то никуда не торопитесь и дайте деревяшкам отлежаться хотя бы зиму, чтобы потом не строгать гриф.

И напоследок: уберите уже куда-нибудь вот эту одержимость «музыкальной древесиной». Конторы, торгующие «звучащим деревом» для электрогитар и басов, покупают его там же, где и я — в Химках. Ну, может, всякую экзотику везут из-за бугра. Нет и не может быть никакого специального звучащего ясеня. Просто звучащий ясень — есть, из него делают мебель и паркет, и гитары вот иногда. Если гитара не играет как надо, то это точно не из-за того, что дерево, из которого она сделана, в прайс-листе называлось «пиломатериалом», а не «tonewood».

========================================

Вернемся к басу.

Ольху на его корпус я нашел в «Орисе». Там как раз был завоз очень качественной ольхи — однородной, без сучков и свилеватостей, вооот такой ширины.

Клен на гриф — честно говоря, не помню, где покупал. Кажется, в «Вудстоке». С обычным кленом нет никаких проблем, под гриф нужны маленькие заготовки, и такие размеры всегда находятся. Как обычно, заготовки на гриф выбираются без сучков, и без подозрительных мест вообще. (про волокна, радиал, тангентал и т.д. мы еще поговорим).

С топом было хитрее. Хороших кленовый досок нужной ширины (под распил книжкой) у меня в запасах не нашлось, и в Химках тоже. Утомившись, я заказал их в рейр-шопе. Два раза. Почему два — еще напишу.

Макассаровая дощечка для накладки грифа приехала с ебея. Вообще-то, особых проблем с черным деревом и в химкинских магазинах нет. Трудность в том, чтобы купить его МАЛО. Менеджер вудстока может предложить только здоровое бревно по соответствующей цене. Опять же, на больших масштабах это, наверное, отличная тема. Но мне много не надо, а отдельные накладочки удобнее таскать из-за бугра. Смешно также, что на момент заказа я даже не знал, что это макассар. В описании лота было написано, что это просто эбони. Тем приятяее было обнаружить характерные рыжевато-серые прожилки на приехавших накладочках. Причем Владимир был согласен на любое черное дерево, но мечтал именно о макассаре. Повезло.

Пластину для морды головы грифа я выпилил из куска пау ферро. Очень жесткая и тяжелая древесина, в большинстве прайсов идет как «палисандр сантос», хотя к палисандру — ботанически — не имеет отношения. Это просто недорогая и полноценная замена последнему. Я когда-то купил в вудстоке несколько длинных досок с радиальным распилом, рассчитывая настричь из них накладок — но в итоге пока стригу только пластины 🙂

Пока эти дрова сохли, я не торопясь чертил бас. Об этом — в следующей части.

[1] [2] [3] [4] [5] […]

Рама для фрезерного рейсмуса на слайдерах своими руками

Здравствуйте, уважаемые читатели и самоделкины!Эта статья будет интересна столярам и мастерам, работающим с деревом. В ней Андрей, автор YouTube канала «Столярное КБ», представит Вам технологию сборки рамы — рейсмуса для фрезера. Эта рама предназначена для облегчения обработки больших слэбов (древесных плит) и выравнивания плоскостей.

Итак, Андрей Вам покажет слегка необычный фрезерный рейсмус, который ему заказали изготовить.

Область применения подобных механизмов достаточно обширна.

Продаются заготовки для слэбов, еще продаются просто доски, скажем, из ясеня или дуба.

В некоторых случаях бывают доски из кедра, достаточно толстые. Такие исходные материалы всегда требуют дополнительной обработки по плоскости. Так же может потребоваться выравнивание, если они горбатые, либо закручены «винтом».

Для того, чтобы выровнять широкую большую плоскость нужно использовать какой-то специальный механизм.

Механизм, который изготовил автор, движется на слайдерах в двух направлениях — поэтому разнообразные вибрации и люфты фрезера сведены к минимуму. Это и отличает предлагаемый механизм от типовой конструкции в которой, как правило, используются прорезиненные ролики, например, от роликовых коньков.

А это не совсем хорошо — получаются полосы, с которыми впоследствии приходится бороться той же шлифовкой. Это достаточно трудоемкая операция, связанная с большим количеством пыли, не всегда это выходит качественно и удобно выполнить.

Инструменты, использованные автором.

— Нейлер (пневмостеплер) и гвозди для него длиной 30 мм

— Струбцины

— Кисть, молоток.

Материалы.

— Нарезанные рейки из ламинированного МДФ толщиной 18 мм

— Алюминиевый уголок

— Дубовые бруски

— Саморезы

— Клей ПВА.

Процесс изготовления.

Для начала автор изготавливает раму. Для нее все детали уже подготовлены.

Наносит клей на подготовленные детали из ламинированного МДФ. Это будет корпус рамы.

Приступает к сборке. Приклеивает борта направляющей. Так же вклеивает ребра жесткости внутрь корпуса направляющей, чтобы со временем она не провисла от нагрузки, либо от других каких-то факторов.

Предварительно стянув направляющую струбцинами в области ребер жесткости, простукивает молотком для более плотной усадки.

Затем дополнительно фиксирует детали при помощи пневмостеплера.

Приклеив последнюю грань, зажимает струбцинами и так же фиксирует нейлером. И оставляет на время высыхания клея.

Современный ПВА Д3 позволяет на короткий промежуток времени стягивать заготовки. А после минут 20-30 сушки можно отпускать струбцины, если температура окружающего воздуха больше 20°C.

Итак, склеены основные части большой рамы. Собственно говоря, Андрей изготовил такие четыре конструкции для рамы и две для направляющих.

Именно вот так выглядит рама 1750Х1590 мм.

И туда вот, под раму, проходит заготовка толщиной 75 мм. Можно и более длинные, чем 1700 мм вкладывать.

Теперь остается сделать сам слайдер, который будет перемещать фрезер над заготовкой.

Автор нарезал из дубовых брусков треугольные рейки. Рейки будут закреплены вот таким образом.

На две дополнительные склеенные направляющие приклеил рейки, и прижал их струбцинами.

На рейки устанавливает алюминиевый уголок. Фиксирует его при помощи саморезов. Он помягче чем сталь, движется по нему каретка мягче. Даже если сильно стянуты направляющие — со временем каретка выбирает минимальную дорожку, и движется всегда мягко.

Так выглядит подвижная каретка.

Автор показывает со всех сторон, как она сделана. В нижней части каретки установлена подошва из оргстекла, толщиной 4 мм. К ней на 5 мм мебельных стяжках прикреплена фанерная рама и склеена.

Далее ставится фрезер с фрезой, которая работает по плоскости. Это круглая пазовая фреза. Можно устанавливать и фрезы побольше, с четырьмя ножами и 60 мм диаметром например. Глубина обработки будет порядка одного миллиметра.

Сейчас вся эта конструкция лежит на листе МДФ размером 1500Х2800 мм.

Так это все выглядит издалека катается каретка легко. В общем вот такая каретка с рейсмусом для плоскостей.

Спасибо Андрею за интересный проект!

Всем хорошего настроения!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Что такое измеритель поверхности?