как варить отопление электросваркой в труднодоступных местах, как сварить пластиковые и металлические трубы, сварной шов

Содержание:

Пластиковые трубы

Металлические трубы

Сварка трубопровода в рабочем состоянии

Видео

Чтобы система отопления была максимально надежной и функциональной, проводят сварку труб отопления. В зависимости от того, из каких именно труб организовывается контур, технология сварочных работ может отличаться.

Пластиковые трубы

Для стыковки между собой полипропиленовых деталей обычно применяют один из двух способов, чем лучше варить трубы отопления:

- Раструбная сварка. Осуществляется погружением одного конца трубы в другой.

- Муфтовая сварка. Применяется промежуточный элемент — муфта.

Для коммутации комплектующих из полипропилена используется диффузионная сварка. В процессе ее реализации происходит нагревание отдельных узлов контура с помощью специального паяльника мощностью 1500 В. Подобные приборы работают от обычной сети 220 В. В среднем на нагревание уходит не более 5 с. Характеристики полипропилена таковы, что его плавление начинается при температуре +27 градусов. Нужную температуру нагревания можно выставить на регуляторе температуры.

Подобные приборы работают от обычной сети 220 В. В среднем на нагревание уходит не более 5 с. Характеристики полипропилена таковы, что его плавление начинается при температуре +27 градусов. Нужную температуру нагревания можно выставить на регуляторе температуры.

Процесс сваривания полипропилена в разные времена года имеет свои отличия. Если процедура проводится зимой в условиях улицы, продолжительность нагревания несколько увеличивают. Такой же принцип справедлив при работе с трубами большого диаметра: как правило, их нужно разогревать в течении 30 с. Специальная насадка на приборе обеспечивает одновременный разогрев всех поверхностей, которые будут стыковаться (имеется в виду труба и муфта). По ходу повышения температуры на деталях появляются «отбортовки».

По достижению нужной температуры элементы нужно извлечь с насадок и состыковать вместе, соблюдая равномерность нажатия с обеих сторон. Отдельные части после стыковки в разогретом состоянии запрещается сдвигать или крутить, иначе шов потеряет свою прочность. Чтобы соединение имело достаточную крепость, детали в соединенном состоянии нужно выдержать не менее 30 с. Признаком излишнего нагревания поверхности труб является приобретение ею коричневого цвета.

Чтобы соединение имело достаточную крепость, детали в соединенном состоянии нужно выдержать не менее 30 с. Признаком излишнего нагревания поверхности труб является приобретение ею коричневого цвета.

Металлические трубы

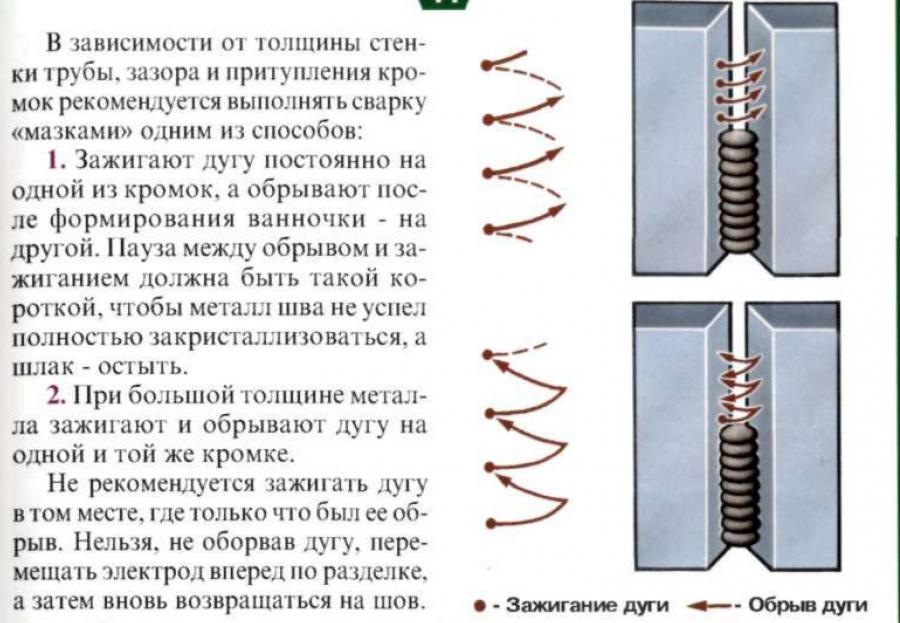

Для соединения комплектующих системы отопления из металла применяется метод электрической сварки. Перед тем, как варить трубы отопления, необходимо обзавестись металлическими электродами. Они проводят электрический ток и играют роль «присадки» для заполнения сварочного шва. Приступая к соединению, отдельные отрезки труб чистят от песка, грязи и мусора. Все замеченные при этом деформированные концы необходимо выровнять или обрезать. Для реализации дуговой сварки края деталей зачищают на ширину не менее 10 мм. Для коммутации труб по окружности необходимо наблюдать непрерывный режим. Чтобы сварить трубы отопления электросваркой, как правило, применяется разное число слоев.

Это напрямую зависит от того, какую толщину имеют стенки труб отопления:

- 2 слоя – при толщине не более 6 мм.

- 3 слоя — 6-12 мм.

- 4 слоя — более 12 мм.

С каждого уложенного слоя перед укладкой следующего нужно убрать шлак. Стартовый слой укладывают методом ступенчатой наплавки. В дальнейшем применяется сплошная наплавка размягченного металла. По ходу соединения необходимо распределить ступенчатую наплавку на несколько промежутков, применив метод «через один».

Особенно важна при организации отопительного контура укладка первого слоя. Если будет допущен брак, такой участок устраняется и накладывается заново. Осуществляя накладку последующих слоев сварки, необходимо равномерно поворачивать трубу по своей оси. При реализации каждого последующего слоя делают небольшие смещения на 1,5-3 см от начала предыдущего. Завершающая наплавка должна состыковаться с основной поверхностью, и быть гладкой и ровной.

Сварка трубопровода в рабочем состоянии

Что соединить трубы под давлением, приходится столкнуться с вопросом, как варить отопление электросваркой в труднодоступных местах. Это объясняется частым расположением трубопровода в узких нишах или вплотную к стенам.

Это объясняется частым расположением трубопровода в узких нишах или вплотную к стенам.

Чтобы реализовать сварочные работы, вырезают отверстие для сварки внутри трубы. После этого провариваются остальная часть. Начинать работу лучше всего от центральной части нижней поверхности трубы. для получения качественного шва электрод позиционируют под углом 90 градусов. Вертикальные швы накладывают в другом положении электрода (под углом вверх): для этих целей нередко используется точечная сварка.

технология процесса, секреты и уроки сварки для начинающих

В ситуации, когда необходимо соединить металлические детали, чаще всего прибегают к методу создания сварного шва, поскольку он способен обеспечить достаточно высокую надежность. Этот способ получил широкое распространение не только в промышленности, но и в обычной повседневной жизни.

Этот способ получил широкое распространение не только в промышленности, но и в обычной повседневной жизни.

Подавляющее большинство домашних мастеров периодически используют сварку. Везет тем из них, кто обладает навыками сварки. Если же их нет, то в этом случае ничего не остается другого, как обращаться к специалистам.

Но при желании каждому под силу научиться варить. И первое, чему следует уделить внимание в самом начале — ознакомиться основами электросварки для начинающих. Речь идет об уроках, рассказывающих об особенностях создания различных швов. Приступать к выполнению более сложных работ следует лишь после того, как владелец получит достаточный опыт. Далее мы остановимся подробнее на нюансах сварочных работ и определенных хитростях этого процесса.

С чего начать подготовительный этап?

Первое, что нужно сделать тем, кто хочет научиться варить — приобрести необходимое оборудование. Полный комплект, который потребуется для выполнения подобной работы, будет включать:

- аппарат для сварки;

- набор электродов;

- молоток для отбивания шлака;

- щетка.

При выборе электрода необходимо обращать внимание на его диаметр, который будет определяться толщиной свариваемого металлического листа. Также следует позаботиться и о защите. Для сварки нам понадобятся:

- сварочная маска со специальным светофильтром;

- плотная одежда с длинным рукавом;

- перчатки, желательно из замши.

В числе обязательных для выполнения сварочных работ инструментов должны числиться сварочный выпрямитель, трансформатор или инвертор. Именно с помощью этих аппаратов и будет решена задача по преобразованию переменного тока в постоянный, что позволит выполнять сварку.

Способы

На сегодняшний день в строительных работах применяется большое количество всевозможных сварочных способов.

В зависимости от метода стыковки металлических изделий посредством сварки этот процесс разделяется на следующие виды:

- Термический способ – обобщает все варианты сварочных процессов за счет плавления;

- Термомеханический способ – подразумевается контактная сварка стыков или процесс сварки с применением магнитоуправляемой дуги;

- Механический способ – сварка образуется благодаря процессу трения или за счет взрыва.

Ход сварки труб

менеджер по продажам, Линкольн Электрик. Lincoln Electric

менеджер по продажам, Линкольн Электрик. Lincoln ElectricПостепенное изменение является обычным явлением в производстве, особенно при сварке труб. Например, если у вас есть параметры процесса для сварки труб, изменение этих параметров для введения нового процесса сварки может принести больше проблем, чем пользы. Вот почему проверенные временем методы сварки в одних сегментах промышленности служат дольше, чем в других. Если он не сломан, не чините его.

Но по мере появления новых проектов производители сварочного оборудования разрабатывают новые технологии, которые могут помочь цехам повысить производительность и точность сварных швов.

Стабильность и отслеживаемость

В цехе или в полевых условиях правильная сварка корневого зазора является ключом к успешной процедуре сварки труб.

«Наша система TPS/i представляет собой систему MIG/MAG, которая идеально подходит для прокладки корневого шва, — сказал Марк Заблоки, специалист по сварочным работам Fronius Canada.

«Для TPS/i мы разработали систему под названием LSC, что означает «низкое разбрызгивание», — сказал Заблоки. LSC представляет собой модифицированную переносную дугу короткого замыкания с высокой стабильностью дуги. Процесс основан на коротком замыкании, происходящем при низком уровне тока, что приводит к мягкому повторному зажиганию и стабильному процессу сварки. Это возможно благодаря тому, что TPS/i распознает фазы процесса, происходящие во время короткого замыкания, и быстро реагирует на них. «Мы получаем короткую дугу с достаточным давлением, чтобы добавить усиление корня. LSC создает очень мягкую дугу, которую легче контролировать».

Вторая версия LSC, LSC Advanced, помогает улучшить стабильность процесса, когда вы работаете на большом расстоянии от источника питания. Длинные кабели приводят к увеличению индуктивности, что, в свою очередь, приводит к большему разбрызгиванию и снижению стабильности процесса. LSC Advanced решает эту проблему.

Длинные кабели приводят к увеличению индуктивности, что, в свою очередь, приводит к большему разбрызгиванию и снижению стабильности процесса. LSC Advanced решает эту проблему.

«Когда вы начинаете получать очень длинные соединения между контактным наконечником и источником питания — около 50 футов. Диапазон — это когда вы начинаете использовать LSC Advanced», — сказал Леон Хадсон, национальный менеджер по технической поддержке, подразделение идеальной сварки, Fronius Canada. Как и многие современные сварочные аппараты, Fronius оснащен оборудованием для документирования каждого сварного шва.

«Вы можете разработать критерии параметров сварки и зафиксировать их в машине, — сказал Хадсон. «Аппарат можно оборудовать таким образом, чтобы доступ к этим параметрам с помощью карточки-ключа мог получить только мастер сварки. Имея эти параметры, можно отслеживать килоджоули на дюйм, которые вы использовали для каждого сварного шва, чтобы убедиться, что вы соответствуете надлежащим кодам».

Несмотря на то, что TPS/i очень эффективен при жестко контролируемом корневом шве, для более быстрого выполнения сварных швов на заполняющих проходах компания разработала процесс импульсного мультиконтроля (PMC). Этот процесс импульсно-дуговой сварки имеет высокоскоростную обработку данных, которая может идти в ногу с более быстрой сваркой, сохраняя при этом стабильную дугу.

«Сварочный аппарат в определенной степени компенсирует изменения вылета оператором, чтобы обеспечить постоянное проплавление», — сказал Хадсон.

При автоматической сварке в цеху, где горячие проходы выполняются в положении 1G при вращении трубы, стабилизаторы PMC могут автоматически регулироваться с учетом высоких или низких значений на поверхности трубы.

«Сварочный аппарат TPS/i отслеживает характеристики дуги и может адаптироваться в режиме реального времени, — сказал Заблоки. «Поскольку поверхность сварного шва колеблется вокруг трубы, напряжение и скорость подачи проволоки регулируются в режиме реального времени, чтобы обеспечить постоянный ток».

Стабильность и повышенная скорость лежат в основе многих технологических усовершенствований, помогающих сварщикам труб в их повседневной работе. Хотя все вышеперечисленное относится к сварке MIG/MAG, аналогичная эффективность наблюдается и в других процессах, таких как TIG.

Например, ArcTig от Fronius для механизированных процессов может ускорить обработку труб из нержавеющей стали.

«Нержавеющая сталь может быть сложной задачей, поскольку она плохо рассеивает тепло и имеет тенденцию к деформации», — сказал Заблоки. «Обычно при сварке нержавейки максимальное проплавление за один проход составляет 3 мм. Но с ArcTig вольфрам охлаждается водой, что создает более сфокусированную дугу и большую плотность дуги на кончике вольфрама. Плотность дуги настолько выше, что вы можете сваривать до 10 мм с полным проплавлением без подготовки».

Плотность дуги настолько выше, что вы можете сваривать до 10 мм с полным проплавлением без подготовки».

Хадсон и Заблоки быстро отмечают, что каждое предложение по применению, которое они делают в полевых условиях, начинается с процедур клиента и того, какая технология соответствует этим требованиям. Во многих случаях новые технологии обеспечивают большую стабильность, эффективность и возможность использования расширенных данных для обеспечения правильного выполнения задания.

Объединение ключевых процессов

С помощью сварочной системы PIPEFAB компания Lincoln Electric стремилась создать оборудование, упрощающее процессы сварки труб и изготовления сосудов.

«У нас есть множество различных технологий сварки труб, которые используются на нескольких машинах; со сварочной системой PIPEFAB мы использовали целенаправленный подход, чтобы объединить все эти различные технологии, которые могут принести пользу при сварке труб, и мы объединили их в одном пакете», — сказал Дэвид Джордан, директор по глобальным отраслевым сегментам, трубным заводам и обрабатывающей промышленности, Lincoln Electric. .

.

Джордан указывает на процесс передачи поверхностного натяжения (STT) компании как на один из примеров технологий, включенных в сварочную систему PIPEFAB.

«Процесс STT идеально подходит для выполнения корневого прохода на трубе с открытым зазором, — сказал он. «Он был разработан 30 лет назад для сварки тонколистовых материалов, потому что он обеспечивает очень контролируемый перенос дуги с более низким тепловложением и низким уровнем разбрызгивания. За прошедшие годы мы обнаружили, что он очень хорошо работает для корневого прохода при сварке труб». Джордан добавляет: «В сварочной системе PIPEFAB мы взяли устаревшую технологию процесса STT и усовершенствовали дугу, чтобы оптимизировать рабочие характеристики и скорость».

Сварочная система PIPEFAB также оснащена технологией Smart Pulse, которая отслеживает настройки вашего аппарата и автоматически адаптирует импульсную мощность сварки, чтобы обеспечить идеальную дугу для вашей работы.

«Если у меня низкая скорость подачи проволоки, он знает, что я использую процесс с низким энергопотреблением, поэтому он даст мне очень четкую, сфокусированную дугу, особенно подходящую для низких скоростей подачи проволоки», — сказал Джордан. «Когда я увеличиваю скорость подачи, она автоматически вызывает для меня другую форму волны. Оператору это знать не обязательно, внутри это просто происходит. Эти настройки позволяют оператору сосредоточиться на сварке, а не беспокоиться о технических корректировках работы».

«Когда я увеличиваю скорость подачи, она автоматически вызывает для меня другую форму волны. Оператору это знать не обязательно, внутри это просто происходит. Эти настройки позволяют оператору сосредоточиться на сварке, а не беспокоиться о технических корректировках работы».

Целью разработки этой системы было создание одной машины, которая позволяла бы сварщикам выполнять все, от корневого прохода до заливки и закрытия на одной машине.

«Очень легко переключиться с одной техники на другую, — сказал Джордан. «У нас есть двойное устройство подачи на сварочной системе PIPEFAB, так что вы можете запустить процесс STT для корневого прохода с открытым зазором на одной стороне устройства подачи с помощью соответствующего пистолета и расходных материалов — вам нужен конический наконечник для выполнения этого корневого прохода, и более легкий пистолет для большей маневренности, а затем, с другой стороны, вы будете оснащены для выполнения проходов заполнения и закрытия, будь то проволока с флюсовым сердечником, сплошным сердечником или металлическим сердечником ».

Вам также не нужно отключать кабели для переключения процессов.

«Если вы ставите 0,35-дюймовый. (0,9 мм) корень STT со сплошной проволокой и заполнение и крышка с 0,45-дюймовым. (1,2 мм) проволока с металлическим сердечником или флюсовая проволока, вы просто устанавливаете оба расходных материала по обе стороны от двойного фидера», — сказал Брайан Сенаси, региональный менеджер по продажам в Альберте, Lincoln Electric. «Оператор вставляет корень, затем берет другой пистолет, не касаясь автомата. Когда он нажимает на курок пистолета, система автоматически переключается на другие параметры процесса и сварки».

Несмотря на то, что было важно предложить новую технологию на машине, для Lincoln и ее клиентов также было важно, чтобы сварочная система PIPEFAB также могла работать с традиционными процессами сварки труб, такими как TIG, дуговая сварка и порошковая проволока.

«Клиенты, безусловно, захотят воспользоваться преимуществами передовой технологии STT для корней со сплошной проволокой или металлическим сердечником и Smart Pulse. В то время как новые процессы находятся в центре внимания, у клиентов все еще есть традиционные или устаревшие процедуры, которые они используют время от времени», — сказал Сенаси. «Они должны по-прежнему иметь возможность запускать стержневой или TIG-процесс. Мало того, что сварочная система PIPEFAB предлагает все эти процессы, но конструкция Ready-to-Run имеет специальные разъемы, поэтому ваша горелка TIG, сварочная горелка и сварочные горелки всегда остаются подключенными и готовыми к работе».

В то время как новые процессы находятся в центре внимания, у клиентов все еще есть традиционные или устаревшие процедуры, которые они используют время от времени», — сказал Сенаси. «Они должны по-прежнему иметь возможность запускать стержневой или TIG-процесс. Мало того, что сварочная система PIPEFAB предлагает все эти процессы, но конструкция Ready-to-Run имеет специальные разъемы, поэтому ваша горелка TIG, сварочная горелка и сварочные горелки всегда остаются подключенными и готовыми к работе».

Еще одна недавно выпущенная технология, которая может служить усовершенствованием сварочной системы PIPEFAB, — это двухпроволочная система MIG HyperFill компании, которая существенно увеличивает скорость наплавки.

«За последние полтора года мы обнаружили, что технология HyperFill очень эффективна при намотке труб, — сказал Джордан. «Если вы добавите охладитель воды и используете пистолет с водяным охлаждением, теперь вы можете запустить этот двухпроводной процесс для заполнения и крышки. Мы можем достичь скорости наплавки от 15 до 16 фунтов/час, в то время как с нашим лучшим однопроволочным процессом мы достигаем от 7 до 8 фунтов/час. Таким образом, он способен более чем удвоить скорость осаждения в положении 1G».

Мы можем достичь скорости наплавки от 15 до 16 фунтов/час, в то время как с нашим лучшим однопроволочным процессом мы достигаем от 7 до 8 фунтов/час. Таким образом, он способен более чем удвоить скорость осаждения в положении 1G».

Сварочная система PIPEFAB также примечательна тем, что она снимает зачистку.

«Наша серия машин Power Wave популярна и мощна, но в эти машины встроены формы волны, которые не нужны в магазине трубопроводов», — сказал Сенаси. «Такие вещи, как формы волн из алюминия и кремниевой бронзы, были удалены, чтобы сосредоточиться на формах волн, которые действительно принесут пользу в установке для сварки труб. Сварочная система PIPEFAB имеет форму волны для стали и нержавеющей стали 3XX, сплошной проволокой, металлопроволокой, порошковой проволокой, SMAW, GTAW и т. д. — все режимы, которые вы хотели бы сварить трубу».

Сенсорный провод также не нужен. Разработанная компанией технология Cable View непрерывно отслеживает индуктивность кабеля и регулирует форму сигнала для поддержания стабильной работы дуги при использовании длинных или спиральных кабелей длиной до 65 футов. Это позволяет системе вносить надлежащие адаптивные изменения на лету для обеспечения надежной работы дуги.

Это позволяет системе вносить надлежащие адаптивные изменения на лету для обеспечения надежной работы дуги.

Как и многие новые системы, сбор данных также прост.

«Облачный контроль производства CheckPoint можно настроить таким образом, чтобы супервизор автоматически отправлял сообщение, если производительность машины падает ниже определенного порога. CheckPoint Production Monitoring позволяет вам замкнуть цикл улучшения процесса, поэтому после внесения изменения вы можете контролировать и проверять улучшение», — сказал Сенаси. «Популярность сбора данных продолжает расти, клиенты, безусловно, обсуждают возможности, которые это создает для них, чтобы лучше управлять своим бизнесом».

Orbital Welding Controls

Компании делают все возможное, чтобы модернизировать уже сложные автоматизированные процессы сварки, используя возможность сбора данных об операциях для обогащения механизмов обратной связи процесса. Примером этого является контроллер орбитальной сварки M317 от Arc Machines Inc. (AMI), торговой марки ESAB.

(AMI), торговой марки ESAB.

Разработанный для применения в полупроводниковой, фармацевтической, атомной и других операциях по производству труб премиум-класса, он имеет расширенные элементы управления и интерфейс с сенсорным экраном для упрощения автоматизированной сварки.

«Предыдущие контроллеры для орбитальной сварки TIG действительно разрабатывались инженерами для инженеров, — сказал Вольфрам Донат, главный архитектор программного обеспечения AMI. «В случае с M317 сварщики показали нам, что им от него нужно. Мы хотели снизить барьеры для входа в сварку труб. Обучение работе на орбитальном сварочном аппарате может занять неделю. Им могут потребоваться месяцы, чтобы полностью освоиться с ней, и целых два года, чтобы вывести систему на рентабельность инвестиций. Мы хотели сократить эту кривую обучения».

Контроллер получает данные от различных датчиков, которые позволяют операторам контролировать свои сварные швы различными способами. Функции сенсорного экрана включают автоматический генератор расписания труб. Редактор расписания позволяет операторам настраивать, настраивать, добавлять, удалять и перемещаться по уровням силы тока. В режиме сварки механизм анализа данных предоставляет данные в режиме реального времени, а камеры обеспечивают просмотр сварного шва в режиме реального времени.

Редактор расписания позволяет операторам настраивать, настраивать, добавлять, удалять и перемещаться по уровням силы тока. В режиме сварки механизм анализа данных предоставляет данные в режиме реального времени, а камеры обеспечивают просмотр сварного шва в режиме реального времени.

В сочетании с WeldCloud ЭСАБ и другими системами орбитальной аналитики пользователи могут собирать, хранить и управлять файлами данных локально или в облаке.

«Мы хотели создать систему, которая не устарела бы за одно поколение, а вместо этого могла бы удовлетворить потребности бизнеса в будущем», — сказал Донат. «Если магазин не готов к облачной аналитике, он все равно может получать данные с машины, поскольку она хранится локально. Когда аналитика станет важной, эта информация будет доступна для них».

Прямо сейчас может быть полезно отслеживать проблемы, связанные со сваркой.

«M317 объединяет видеоизображение с данными сварки, ставит на них временные метки и сохраняет запись о сварке, — сказал Донат. «Если вы выполняете расширенный сварной шов и обнаруживаете неровности, вам не обязательно отбрасывать сварной шов, потому что вы можете вернуться и просмотреть каждый случай, когда ваша система выявила проблему».

«Если вы выполняете расширенный сварной шов и обнаруживаете неровности, вам не обязательно отбрасывать сварной шов, потому что вы можете вернуться и просмотреть каждый случай, когда ваша система выявила проблему».

M317 имеет модули для различных частот записи данных. Для таких приложений, как нефть, газ и ядерная энергетика, частота записи данных может зависеть от качества конкретного компонента. Чтобы квалифицировать сварной шов, третьей стороне могут потребоваться точные данные, чтобы показать, что в сварном шве не было нарушений, связанных с током, напряжением или каким-либо другим процессом сварки.

Все эти компании демонстрируют, что сварщики располагают все большим объемом данных и механизмов обратной связи для создания более качественных сварных швов труб. За этими технологиями будущее выглядит светлым.

С редактором Робертом Колманом можно связаться по адресу [email protected]. Видео | Аренда сварочных аппаратов Red-D-Arc Компания Airgas Цитировать

Позвоните в RDA

Поиск

Открыть меню Закрывать Просмотрите нашу текущую библиотеку видео.