Как варить профильную трубу электродом в 3 раза быстрей и не прожигать | Ручная дуговая сварка

источник яндекс картинкиПриветствую всех новичков самоучек в ручной дуговой сварке на нашем канале!

Сегодня будет достаточно важная и интересная тема не только для новичков, но и для людей с опытом в сварке- Как варить профильную трубу электродом максимально быстро и не прожигать.

Покажу вам технику сварки тонкой профильной трубы, которая увеличивает скорость самой сварки в 2-3 раза, и к тому же снижается вероятность прожогов, не верите что так можно? Тогда читайте внимательно до конца, и ваш арсенал пополнится ещё одной сварочной хитростью!

Первым делом используйте электроды, которые соответствуют диаметром свариваемой профильной трубы. Для трубы 1.5 мм берите электроды диаметром 2 мм, труба 2мм-электроды 2.5 мм, труба 3 и более мм-берите электроды диаметром 3 мм.

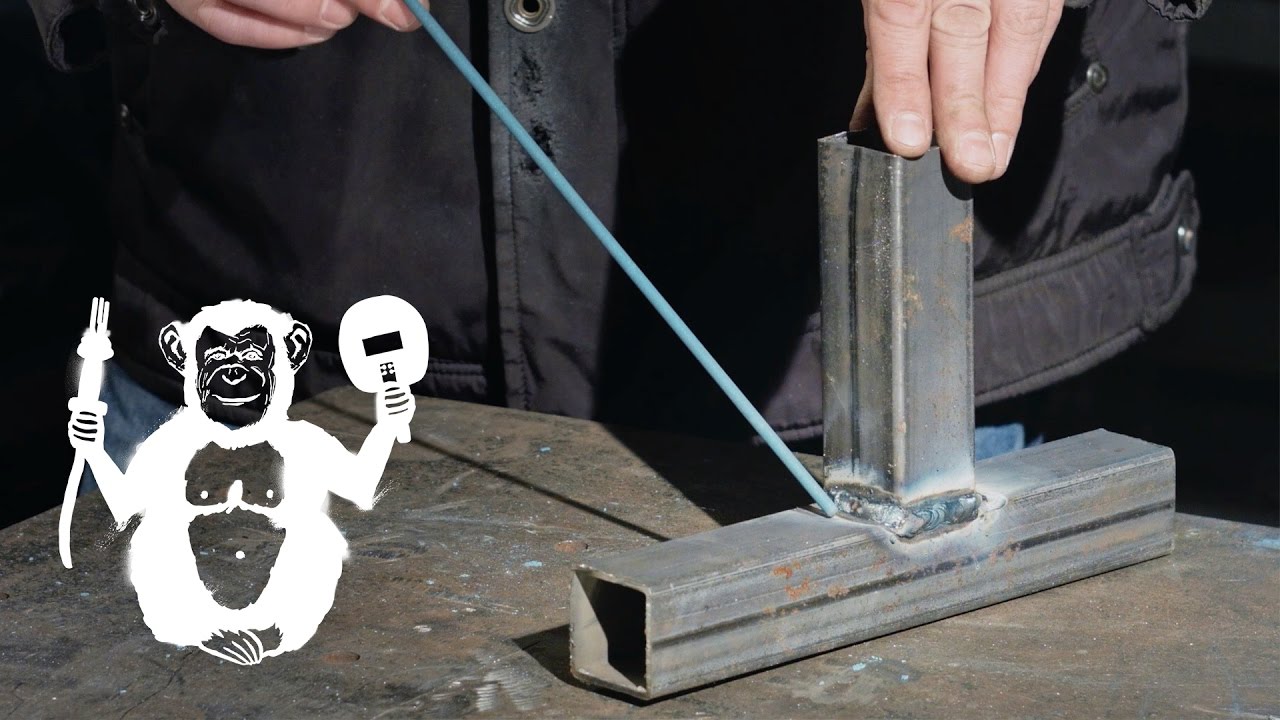

В нашем примере будет профильная труба 60 на 30 мм, толщина стенки 2 мм, соответственно мы будем использовать электроды с рутиловым покрытием, диаметром 2. 5 мм.

5 мм.

На трубе мы сделали вот такие пропилы тонким диском 0.8 мм, они будут имитировать для нас стыковое соединение в нижнем положении. Настраиваем сварочный ток по таким же пропилам, про настройку на канале есть отдельная статья, обязательно почитайте-это важно.

Как обычно происходит сварка тонких профильных труб? Как правило это будет сварка точками, так как металл тонкий, и, ведя шов сплошняком, мы быстро сделаем прожог.

Для примера первый шов мы так и сварили-точками с отрывом.

Оббили шлак, первый шов готов, это привычный классический способ сварки, все так варят. Смотрите как можно сварить этот шов намного быстрее и сплошняком.

Зажигаем электрод вначале шва, и на быстрой скорости ведём его углом вперёд по месту будущего шва-в нашем случае это пропилы в трубе. В этот момент во многих местах будущего шва набрасывается металл и это место становится местами намного толще чем сама 2х миллиметровая труба.

Вот мы и исправили саму проблему медленной сварки-малую толщину металла в месте сварки. А теперь, не останавливаясь, мы просто ведём электрод от противоположного края углом назад, теперь варить точками не обязательно, вполне возможно идти сплошняком без отрыва, соответственно скорость такой сварки будет намного выше и вероятность прожога меньше!

А теперь, не останавливаясь, мы просто ведём электрод от противоположного края углом назад, теперь варить точками не обязательно, вполне возможно идти сплошняком без отрыва, соответственно скорость такой сварки будет намного выше и вероятность прожога меньше!

Вот такая хитрость! Она помогла нам не только значительно увеличить скорость сварки, но также уменьшает возможность прожигать трубу.

Есть ещё один вариант, но давайте посмотрим видео со всем этим процессом, в видео информация более подробная и наглядная.

Как сваривать профильную трубу Советы для новичков | Ручная дуговая сварка

Источник Яндекс картинкиВсех приветствую . Как сваривать профильную трубу ? Это наверное самый вопросный из всех вопросов у новичков в сварке ! В наше время профильная труба стала самым ходовым материалом для изготовления разных сварочных конструкций — как в быту , так и на производстве серьезных и габаритных изделий из металла .

Но нам , как новичкам интересна сварка профильной трубы для своих бытовых нужд . Для дома , дачи нам необходимо сделать забор ,летний душ, туалет ,лесенку , беседку , ворота и многое другое . В чем положительные и отрицательные стороны профильной трубы ? Из хорошего — она легкая и недорогая , очень удобно делать из этого материала различные конструкции . Из отрицательного — очень тонкий материал и в быту большинство используемых труб будут толщиной 1.5 — 2 мм , редко 3мм . Поэтому новичку сразу будет непросто варить эти трубы , придется постараться и хорошо проварить и не прожечь трубу .

Источник Яндекс картинкиПоэтому постараюсь дать полезные советы , которые помогут освоить сварку профильных труб . Перво наперво семь раз отмерь и один раз отрежь . На самом деле постарайся как можно точнее измерить размер нужного куска и отрезать его точно по размерам . Поэтому старайся пользоваться теми вещами , которые дают наиболее тонкую линию разметки на металле . Забудь про мел ! Лично я также не люблю пользоваться для разметки маркером — его линия слишком толстая , пару мм будет точно , или металлическая чертилки или химический карандаш , я выбираю карандаш , много лет все размечаю синим химическим карандашом .

Забудь про мел ! Лично я также не люблю пользоваться для разметки маркером — его линия слишком толстая , пару мм будет точно , или металлическая чертилки или химический карандаш , я выбираю карандаш , много лет все размечаю синим химическим карандашом .

Совет следующий — вари электродами с рутиловым покрытием , сварка будет с частым отрывом и зажиганием , для этих целей только рутил — это самые распространенные ( по крайней мере у нас ) МР-3С , АНО-21,МОНОЛИТ. Когда отрезали и прихватили заготовку к заготовке , нужно устроить перекур ! Варить будем с отрывом , так как металл тонкий . Но и ток будем выставлять повышенный для этой толщины , обьясню — сварка оптимальным током сразу у новичка едва ли получиться , это придет со временем . На маленьком токе будет часто залипать и может непроваривать обе кромки соединяемых труб . Так что смелее побольше току , все равно варим с частым отрывом , зато наверняка будут проварены кромки труб , не бойтесь прожечь — это заваривается .

После того как прихватили заготовку , сделайте еше прихваток между первыми прихватками , можно даже наставить этих прихваток через каждые 1-2 см , еще раз повторюсь — это советы для только только начинающих , с таким количеством прихваток будел легче при сварке не прожигать метал трубы , ведь в месте прихватки толщина металла будет немалая , а таких прихваток много и сварка будет проще . По теории нужно варить на обратной полярности , то есть + на держак . Прежде чем начнешь варить основную конструкцию настрой ток и потренируйся на ненужной железяки той же толщины , начнет получаться — вари основную трубу . Еще совет — необязательно идти варить подряд , даже лучше будет делать так — поставил маленький шовчик вначале стыка — сделай следующий маленький шовчик в конце стыка . потом посередине и так можно вразбежку ( маленький шовчик — это я имею виду несколько точек подряд , выполненных с отрывом ) . Так можно делать во всех пространственных положениях сварки . Еще совет — старайся держать дугу как можно короче — короткая дуга меньше разогревает металл , чем длинная , и меньше будет брызгать металлом .

Еще совет — старайся держать дугу как можно короче — короткая дуга меньше разогревает металл , чем длинная , и меньше будет брызгать металлом .

Если соединение будет тавровым , то все то же самое , только дугу нужно почти целиком направлять на основную целую трубу , а торцы отрезанной трубы захватывать дугой еле — еле , просто торец трубы махом прогорает , когда на него направляешь сварочную дугу , поэтому старайся делать это аккуратно и едва касаясь . Но тут также нужно потренироваться на ненужной железяке той же толщины с тем же примером стыка .

Источник Яндекс картинки .Ну вот пожалуй все мои советы , для начала вполне хватит , побольше практикуйтесь на ненужных железяках , не жалейте времени и электродов , все это окупиться в будущем .

Друзья, а вот ссылки на статьи с подробным описанием сварки профильной трубы для новичков с разной степенью сварочного опыта, посмотрите, интересно.

Как варить профильную трубу электродом в 3 раза быстрей и не прожигать

Как новичку сваривать профильную трубу электродом и не прожигать. Два простых способа, плюс видео.

Два простых способа, плюс видео.

Как правильно варить профильную трубу

В данной статье мы опишем основные нюансы, которые нужно знать при сваривании профильных труб, а также любого похожего металлопроката. Существуют основные виды сварки профильных труб:

- Электродуговая сварка;

- Газовая сварка;

- Аргонная сварка.

Электродуговая сварка

Для электросварки вам понадобится инвертор, электрод и прямые руки. Что нужно знать:

- 1) Подбирать диаметр электрода нужно в зависимости от толщины профильной трубы. На каждый 1 мм электрода подают 30 Ампер тока. Так, на электрод диаметром 3 мм подают 90 Ампер. Для сварки в вертикальном положении необходимо уменьшить силу тока на 15%.

- 2) С отрывом или без? Для профильной трубы со стенкой 3 мм и менее лучше сваривать с отрывом, иначе рискуете прожечь стенку трубы. Для трубы со стенками 4 мм и более можно сваривать без отрыва.

- 3) Перемещение электрода во время сварки. Самый простой и надежный шов получается в результате продольно-поступательных движений во время наплавки металла.

Газовая сварка

Для такого вида сварки электричество вообще не нужно. Используется комбинация газов кислорода и ацетилена. Кислород в данном случае будет поддерживать процесс горения ацетилена. Область сварки накаляется и в просвет между свариваемыми трубами вводится специальное присадочное вещество, которое заполнит собой свободное пространство между деталями.

В качестве присадочного материала используется проволока, стержни, металлические сегменты. Желательно чтобы присадочный материал был похож по характеристикам с металлом, который будут сваривать, а в идеале – сделан из того же материала.

Газовая сварка может осуществляться двумя методами:

- Слева-направо. В этом случае горелка находится перед материалом для лучшей присадки.

- Справа-налево. Расположение предметов для сварки применяется в обратном порядке.

Первый способ предпочтительнее, поскольку в такой очередности область сваривания лучше просматривается и это безусловно отразится на результате, а также на экономии расходуемого газа. При использовании именно газового метода сварки получается шов очень хорошего качества и отсутствует негативное воздействие на материал трубы.

Аргонная сварка

Этим методом соединяют именно тонкостенные трубы. Очень важно в данном методе выбрать правильный электрод с нужным диаметром. Если стенки профильной трубы менее 2 мм, то можно использовать электрод диаметром от 1 до 1,5 мм, если толщина стенки более 2 мм – электрод должен быть 1,6 мм в диаметре. Также нужно подобрать толщину проволоки для сварки. Она будет прямо пропорциональна толщине стенки трубы.

Необходимо учесть некоторые нюансы процесса:

- Электрод должен находится вблизи сварочной ванны. Это повышает качество сварного шва.

- Сварочная проволока и электрод могут передвигаться только вдоль шва. Никаких поперечных движений.

- Присадочный материал должен подаваться постепенно и без резких перепадов, во избежание разбрызгивания.

И не забывайте одну небольшую деталь – перед любым видом сваривания необходимо провести тщательную подготовку профильной трубы – предварительно тщательно очистить и обезжирить области сваривания.

< ПредыдущаяСледующая >

Сварка профильных труб со стенкой 2 мм — Страница 3 — Ручная дуговая сварка — ММA

Ну так вот. Хотя времени свободного и не много у меня сегодня было, но покопался чуток ради любопытства.

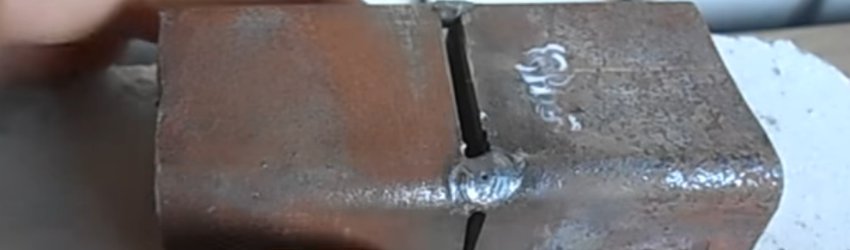

Итак, смысл в чем. Брал профтрубу различного сечения со стенками 2 мм и 1,5 мм. Делал стыки без зазора и пускал по ним электрод в свободное плавание.

Угол как вы видите острый, дабы кончик электрода в ванну не лез и дуга ее не пробивала. Первый подопытный профтруба со стенкой 2мм. Но как потом оказалось я стык собрал из двойки и полторахи. Штангена под руками не было. Стал подбирать ток.

Но как потом оказалось я стык собрал из двойки и полторахи. Штангена под руками не было. Стал подбирать ток.

Первая дыра это от 100А тройкой ОК46.00. Следующая дыра и участок шва перед ней от 90А . От дыры и далее ток 80А, электрод тот же.

С током на котором не прожигает вроде определился. С лева на право второй участок 80А. Маленький кусок шва, металл не прогрет. Первый длинный участок это варено с рук без колебаний, просто тянул на токе 100А. Шов получился узкий и высокий, провара нет, скорость большая. Рука вихляла.

Пристрелка закончена. Прошел свободным полетом 10см. Вот что вышло.

Как видите в начале пока металл холодный, валик выходит высокий, а дальше ванна проседает но не проваливается на всем протяжении. Вырезаю кусок где ванна просела. Вид с зади, хороший обратный валик. Справа виден заводской шов.

Это лицо, это обратка.

Это срез. Хорошо видно что обратный валик даже больше чем высота шва с лицевой стороны. При шлифовке такой шов не ослабишь и металла снимать не много.

При шлифовке такой шов не ослабишь и металла снимать не много.

Далее те же самые манипуляции, только электрод Кисвел 6013. Верхняя профтруба 40*20 со стенкой 1.5мм. Нижняя это микс из двойки и полторашки, профтруба 100*50, торец. Опытным путем подобрал ток. В первом случае 40А, во втором 50А.

Вырезал для осмотра. Это 50А, стык двойки и полторашки. Провар полный, но без обратного валика.

Стык полторашек, ток 40А. Провар полный, обратный валик еле заметный.

Итак. Из за большего тепловложения тройка на мой взгляд показала лучший результат. Шов практически плоский и после шлифовки все равно останется хорошее усиление в виде обратного валика. Двойка дает более высокий шов, а при попытке подбавить току неизменно прожигала. Ванну просадить не удалось, поскольку двойка и так на максимально комфортных токах горела.

Как видно из опыта, возюкать электродом по металлу и выводить сложные крендельки на тонких стенках вовсе не обязательно.

Ну и разумеется при стыках с зазором такие фокусы не пройдут. С двойкой сто процентов, она мало металла дает. Троечкой в отрыв и быстрее и надежнее чем двойкой!

Как сварить профильную трубу, какими электродами

Профильная труба востребована для создания легких и прочных конструкций из металла. Это могут быть разнообразные каркасы, обрешетки и целый ряд других несущих оснований. Особенность проката заключается в его сечении: оно не круглое, как у большинства труб, а прямоугольное или квадратное. В силу этих обстоятельств сварка профильной трубы имеет свои особенности. Их обязательно нужно учитывать, чтобы получить качественный шов.

В силу этих обстоятельств сварка профильной трубы имеет свои особенности. Их обязательно нужно учитывать, чтобы получить качественный шов.

Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий. Их торцевание и стыковка не вызывает особых сложностей;

- унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом. В противном случае не стоит рассчитывать на отменный результат. А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

Сварка профильной трубы инвертором

- при температурном воздействии профильные трубы деформируются намного больше, нежели круглые;

- расплавленный металл может попадать во внутренние полости заготовок. Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал;

- выполняя работы по торцевому соединению заготовок нужно учесть, что в силу неравномерного нагрева или же по причине неправильной формовки валиков на углах конструкции может образоваться высокое напряжение.

Стенки металлопроката делаются разной толщины. И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертором, следует учесть такие моменты:

- металлопрокат следует сваривать при силе тока от 10 до 60 Ампер;

- для работы с тонкостенным прокатом подбираются электроды диаметром 0,5-2 мм. Расходники большего размера не подходят;

- шов делается за один проход;

- скорость сваривания во многом влияет на качество сварного соединения;

- сварка профиля должна быть завершена еще до того момента, когда успеют остыть кромки профиля.

Электроды для сварки профильной трубы

Для получения хорошего результата при работе с профильной трубой необходимо правильно выбрать толщину расходного материала. Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Подбор диаметра присадочной проволоки основывается на толщине стенок заготовок. Практика показывает, что:

- если толщина стенок трубы до 2 мм, то оптимальными будут электроды диаметром 1,5 миллиметра;

- толщина стенок 2- мм – электрод «двоечка»;

- «четверкой» стоит запасаться для работы с профильными трубами, стенки которых имеют толщину 4-6 миллиметров.

Важно учесть, что электроду существуют двух типов: неплавящиеся и плавящиеся. Первые применяются только в сочетании со специальными присадками, выполненными из сплава латуни, олова или иных мягких металлов с фосфатами.

Читайте также: Какие бывают электроды для сварки

Сварка труб электродуговой сваркой

Для сваривания профильных труб электродуговой сваркой необходим минимальный опыт исполнения подобного рода работ. Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

При изготовлении ферм специалисты советуют швы размещать в нижней позиции, если этому не препятствуют условия выполнения работ. Желательно готовить конструкции из металлической профтрубы в специальных просторных помещениях. Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Торцы соединяемых труб нужно предварительно зачистить и обезжирить. Тогда обеспечивается максимальное сцепление металла и расплава. Для подготовки кромок толщиной 4 и более миллиметра используется фаскосниматель. В таком случае можно формировать швы в несколько слоев, что дополнительно придаст ему прочности, надежности и долговечности. Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

В случаях, когда металл имеет толщину более 10 мм, специалисты рекомендуют выполнять работы в несколько этапов. Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

При выборе режима дуговой сварки учитывается полярность, сила тока и напряжение, диаметр расходного материала. Сила тока выставляется в диапазоне значений 20-90А в зависимости от сечения электрода. К примеру, если предвидится использование электродов малого диаметра, то потребуется в настройках выбрать обратную полярность и постоянный ток.

На поверхности сварного соединения образуется шлак. Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Сварка труб газосваркой

Специалисты реже соединяют трубы газовой сваркой, предпочитая использовать электродуговую. Причина заключается в том, что использование газосварочного аппарата влечет удорожание работ, более опасен из-за ацетилена и требуется основательная подготовка специалиста. Тем не менее, газовые установки тоже используются в таких работах. И связано это, прежде всего, с невозможностью подключения к сети энергоснабжения.

На практике есть две методики использования газосварочного оборудования:

- Сварщик перемещает присадочный материал вслед за горелкой по направлению слева-направо.

Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны. В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров.

Такую технологию принято называть «правой». Достоинства метода заключаются в отличном прогревании соединяемых материалов и отличной видимости рабочей зоны. В результате снижается расход газа и повышается производительность мастера. Однако такой способ работы приемлем для труб с толщиной стенок от 5 и выше миллиметров. - «Левый» способ характеризуется тем, что присадочный материал перемещается впереди горелки по направлению справа-налево. Он востребован при работе с тонкостенными трубами.

Принято различать несколько этапов сварки профильных труб с помощью газовой горелки. Изначально потребуется приобрести материалы:

- баллоны с кислородом и ацетиленом;

- присадочный материал;

- редуктор;

- горелку газовую с наконечниками;

- флюс;

- шланги подачи газа.

Нужно обратить внимание на то, что газовая установка непригодна для использования, когда требуется варить тонкостенную профильную трубу. Металл будет слишком быстро плавиться и герметичность стыка будет сомнительной.

Металл будет слишком быстро плавиться и герметичность стыка будет сомнительной.

На первом этапе нужно подготовить поверхность: обезжирить и очистить от посторонних включений. Заготовки прочно фиксируются на рабочем столе. Края обрабатываются пастообразным флюсом, который предотвращает окисление металла в процессе сварки. Опытные сварщики рекомендуют делать скосы на кромках труб под углом 30 градусов. Это позволит сделать несколько сварных швов высокого качества.

Пламя образуется в результате горения смеси кислорода и ацетилена. На стык подается присадочный материал и перемещается впереди пламени горелки. Температуры горелки достаточно для того, чтобы расплавить и присадку, и металл заготовок. В результате расплавы соединяются, образуя сварной шов. Перемещать горелку следует справа-налево. Обратное направление применяется в том случае, когда стенки трубопроводов толстые. Проволока в этом случае подается вслед за горелкой, а не впереди ее. Очень важно для качественной сварки выбрать оптимальный по диаметру электрод.

В процессе работы необходимо контролировать геометрию конструкции. Из-за высокой температуры горелки легко допустить ошибку и нагреть одну сторону сильнее, чем другую. Это может нарушить симметричность расположения заготовок. Поэтому нужно внимательно следить за этим и при необходимости исправлять ситуацию.

Электроды для профильных труб

Сразу же стоит отметить, что для сваривания профильных труб используются сварочные электроды для сварки тонкого металла. Зачастую толщина металла профильных труб не превышает 2 миллиметра. Это означает, что сваривание профильных труб является сваркой тонкого металла.

В наше время профильные трубы используются достаточно широко благодаря удобству монтажа, а также сравнительно невысокой стоимости их использования при строительстве. По причине небольшой толщины металла некоторые сварщики могут сказать, что сваривание профильных труб может являться сложным, потому что возможен прожиг металла или слабый шов при сваривании металлов таких типов гарантирован. Однако стоит отметить, что если при сваривании профильных труб использовать подходящий сварочный ток, а также правильно подобрать электроды, Вы сможете достичь прекрасных результатов в сваривании.

По причине небольшой толщины металла некоторые сварщики могут сказать, что сваривание профильных труб может являться сложным, потому что возможен прожиг металла или слабый шов при сваривании металлов таких типов гарантирован. Однако стоит отметить, что если при сваривании профильных труб использовать подходящий сварочный ток, а также правильно подобрать электроды, Вы сможете достичь прекрасных результатов в сваривании.

Сваривание профильных труб производится с использованием ручной дуговой сварки. Например, если Вы свариваете металл толщиной 1,5 миллиметра, то Вам нужно использовать сварочные электроды толщиной 2 миллиметра. Из этого следует, что Вам нужно подбирать толщину сварочного электрода исходя из цели сваривания и толщины свариваемого металла.

Для сваривания тонкого металла, из которого сделана профильная труба. Используется непрерывная сварка по длине всего шва. Сварочный ток должен быть равен 40 – 60 Амперам, чтобы качество сваривания было наивысшим.

Следующим способом сваривания является проведение сваривания с прекращением сварочной дуги. Примечательно, что чаще всего при сваривании профильных труб используется именно этот способ сваривания. Если же металл профильной трубы оказался очень тонким, то Вам нужно использовать точечное сваривание, благодаря которому Вы сможете производить сварочный шов точками.

Производить сваривание нужно быстро, потому что если давать металлу остывать, а потом продолжать накладывать сварочный шов, Вы сможете потерять качество сварочного шва. Также стоит помнить, что даже при точечном сваривании Вам нужно быть внимательными, чтобы не прожечь металл или сделать поверхностный шов, который не сможет выполнять нужные функции.

Сваривание тонкого металла полуавтоматом является одним из самых простых способов проведения сварочных работ с профильными трубами. Стоит заметить, что данный сварочный аппарат может производить сваривание на маленьком сварочном токе. Если Вы производите сваривание полуавтоматической сваркой, то можете производить его как непрерывно, так и точками. Способ сваривания при использовании полуавтоматической сварки не имеет никакого значения.

Если Вы производите сваривание полуавтоматической сваркой, то можете производить его как непрерывно, так и точками. Способ сваривания при использовании полуавтоматической сварки не имеет никакого значения.

Также стоит помнить, что качество сварочного шва, а также долговечность сваренной конструкции зависит, прежде всего, от умений сварщика и его желания сделать работу качественно. Однако при использовании качественных сварочных электродов и нужного оборудования можно добиваться желаемых результатов.

Как варить тонколистовой металл, чтобы не повело

Особенности работы с профильной трубой

Профтруба производится из углеродистой или нержавеющей стали путем литья с последующей формовкой. По сути, она является особым видом металлопроката, сечение которого варьируется в широком диапазоне значений: от 10 до 500 мм. Это дает возможность выбрать оптимальную по размерам трубу для конкретной работы с учетом предполагаемой нагрузки.

Трубный прокат представляет собой особую категорию металлопродукции, которая востребована в создании легких и прочных металлоконструкций по чертежу или без. Основным преимуществом материала является:

Основным преимуществом материала является:

- небольшой вес, что позволяет минимизировать издержки на создание, транспортировку и монтаж конструкции;

- большой выбор размеров и сечений;

- стандартные размеры типовых изделий. Их торцевание и стыковка не вызывает особых сложностей;

- унифицированная толщина стенок;

- ровная и гладкая поверхность снаружи и внутри.

Сваривание профтрубы стало основой изготовления поликарбонатных теплиц, декоративных опор для заборов, гаражей, ворот, навесов; а также разного рода коммуникационных магистралей.

Приступая к свариванию профильных труб следует ознакомиться с особенностями работы с таким материалом. В противном случае не стоит рассчитывать на отменный результат. А исправлять ошибки придется методом проб, что забирает время и требует дополнительных вложений.

youtube.com/embed/HmB67FHzSXg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Подведем итоги

Чтобы создавать конструкции по типу каркасов парников, ворот для гаражей или частных домов из металлопроката, важно знать, какими электродами стоит варить профильную трубу, выбрать наиболее подходящий условиях работы метод сварки и ознакомиться с нюансами работы с таким материалом.

Соблюдайте правила работы с металлопрокатом, чтобы получить наилучшую свариваемость металла и максимально долговечные и прочные сварные швы.

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

youtube.com/embed/jiZrIDLcqYo?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Сварка профильной трубы инвертором

Перед началом работы необходимо принять во внимание общие сведения:

- при температурном воздействии профильные трубы деформируются намного больше, нежели круглые;

- расплавленный металл может попадать во внутренние полости заготовок.

Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал;

Если важно сохранить конструкцию пустотелой, то необходимо контролировать данный процесс. В противном случае расплав может просто перекрыть канал; - выполняя работы по торцевому соединению заготовок нужно учесть, что в силу неравномерного нагрева или же по причине неправильной формовки валиков на углах конструкции может образоваться высокое напряжение.

Стенки металлопроката делаются разной толщины. И если толстые стенки не вызывают никаких проблем, то сваривание тонкостенных труб требует специальных навыков. Работая инвертером, следует учесть такие моменты:

- металлопрокат следует сваривать при силе тока от 10 до 60 Ампер;

- для работы с тонкостенным прокатом подбираются электроды диаметром 0,5-2 мм. Расходники большего размера не подходят;

- шов делается за один проход;

- скорость сваривания во многом влияет на качество сварного соединения;

- сварка профиля должна быть завершена еще до того момента, когда успеют остыть кромки профиля.

youtube.com/embed/fnvE_ORPc9s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Приспособления для сварки под прямым углом, острым или тупым

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Установочно-закрепляющие механизмы

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

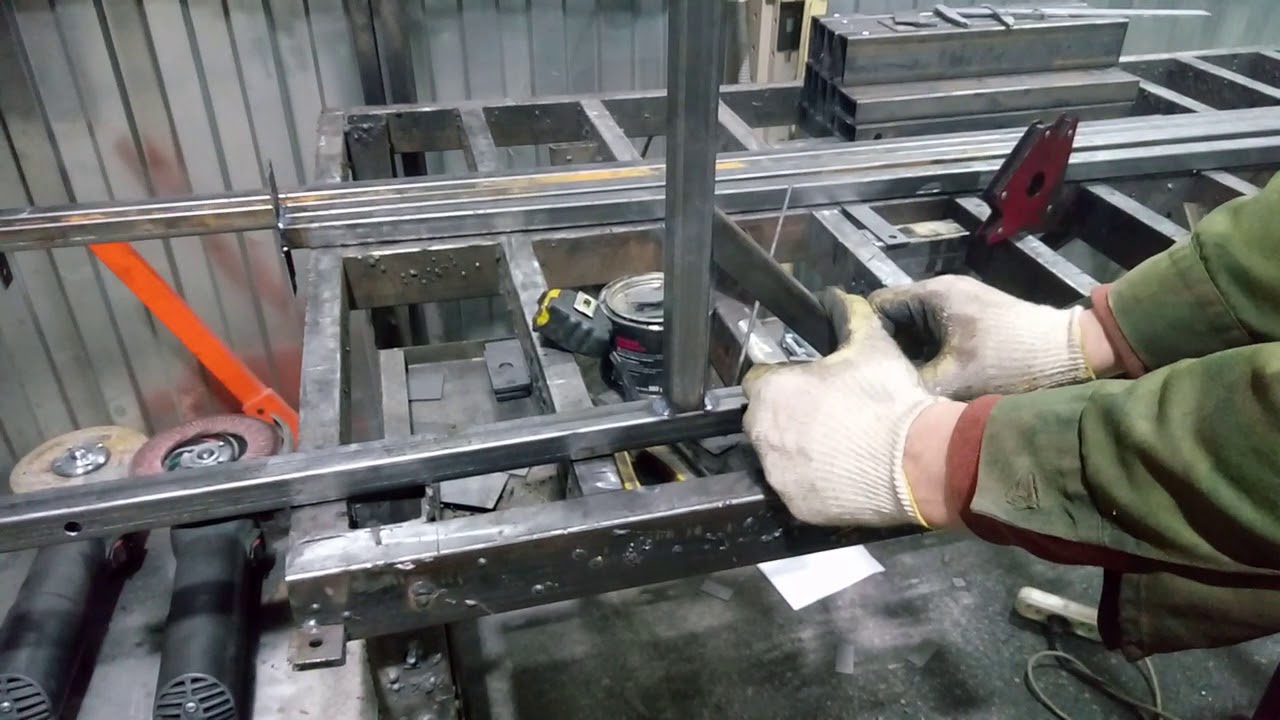

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

youtube.com/embed/seLzTrwvDMM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Электроды для сварки профильной трубы

Для получения хорошего результата при работе с профильной трубой необходимо правильно выбрать толщину расходного материала. Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Очень тонкий электрод – это потенциально нестабильное горение электрической дуги. Толстый же расходник легко может прожечь стенку трубы.

Подбор диаметра присадочной проволоки основывается на толщине стенок заготовок. Практика показывает, что:

- если толщина стенок трубы до 2 мм, то оптимальными будут электроды диаметром 1,5 миллиметра;

- толщина стенок 2- мм – электрод «двоечка»;

- «четверкой» стоит запасаться для работы с профильными трубами, стенки которых имеют толщину 4-6 миллиметров.

Важно учесть, что электроду существуют двух типов: неплавящиеся и плавящиеся. Первые применяются только в сочетании со специальными присадками, выполненными из сплава латуни, олова или иных мягких металлов с фосфатами.

youtube.com/embed/oDksM4kiDUQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как варить трубы отопления электросваркой

Сегодня для построения систем отопления используются разные методы – пайка полипропиленовых труб, фитиновое соединение металлопластиковых труб, резьбовое соединение труб из металла. Но, несмотря на использование новых технологий, металл по-прежнему остается востребованным, поэтому и применяется сварка труб отопления электросваркой. Для профессиональных сварщиков нет особой разницы, с каким материалом работать, а вот для тех, кто только решается попробовать себя в роли сварщика стоит внимательно изучить все тонкости работы в этой профессии.

Содержание

Сварка труб отопления: технология соединения металлических труб

Нормальная работа системы отопления дома возможна при полной герметичности всех соединений. Достигнуть необходимого результата при постройке системы с использованием стальных труб способна сварка труб отопления. Используемые технологии сваривания металлов основаны на расплавлении небольшого участка труб и наложения поверх этого участка дополнительного слоя металла – сварного шва.

На сегодняшний момент широко используется две технологии сварки – сварка труб отопления электросваркой и соединение при помощи газосварки. Первая использует для работы электрический ток, во втором случае делается нагрев и расплавление металла при помощи пламени газовой горелки.

Сварка металлических труб отопления при помощи электросварки

Сварка металлических труб отопления при помощи электросварки осуществляется с помощью сварочного аппарата, подключаемого к электрической сети. В основе большинства таких устройств лежит принцип плавления металлического стержня электрода в среде защитных газов под действием электрического тока большой силы. Этот метод менее опасный, чем газосварка поскольку в работе не используется летучий огнеопасный газ и открытое пламя. С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

Этот метод менее опасный, чем газосварка поскольку в работе не используется летучий огнеопасный газ и открытое пламя. С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

Принцип соединения металлов электросваркой заключается в создании в месте стыка деталей электрической дуги, от которой происходит плавление металлического стержня электрода.

Перед началом работ к соединяемым деталям подключается отрицательный вывод сварочного аппарата. В положительный вывод берется электрод. После включения питания в аппарате происходит преобразование электрического тока высокого напряжения в ток низкого напряжения, но при этом возрастает сила тока. Когда электрод касается поверхности металла труб, возникает электрическая дуга. Под ее действием происходит розжиг металлического стержня электрода – его сердцевина начинает плавиться, а обмазка под действием высокой температуры гореть. Это пламя выжигает кислород в непосредственной близости электрической дуги, что позволяет создать сварочную ванну из расплавленного металла. Металл электрода, расплавляясь, плавит и края металла, создавая прочный металлический шов. Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально минуты после наложения шва металл в месте сварки остывает до градусов, а через минут до шва уже можно дотронуться рукой.

Металл электрода, расплавляясь, плавит и края металла, создавая прочный металлический шов. Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально минуты после наложения шва металл в месте сварки остывает до градусов, а через минут до шва уже можно дотронуться рукой.

При кажущейся простоте технологии сварка труб отопления дело очень кропотливое, без достаточного опыта сделать нормальный шов очень трудно. Дело в том, что электрод касается металла только при розжиге дуги, в дальнейшем он отрывается от металла и держится на определенном расстоянии, так, чтобы металл электрода плавился в сварочной ванне – области жидкого металла. Кроме того, сварщик не проводит по месту соединения строго прямой шов, движение кончика электрода напоминает что-то похожее на урок каллиграфии, когда ученики в специальных тетрадях прописях пишут специальные упражнения – завитки, зигзаги, сложные и простые линии, напоминающие волны.

Использование такой техники и заключается секрет, как правильно варить трубы отопления ручной электросваркой.

Разновидности сварных швов и соединений труб

В теории сварки и резки металла при помощи электродуговой сварки используется несколько видов сварных соединений, различающихся между собой в зависимости от положения электрода.

Для начинающего сварщика достаточно знать три основных типов соединений деталей:

- Прямое

- Угловое;

- Внахлест.

Прямое соединение подразумевает расположение деталей друг против друга с минимальным зазором между ними. Кстати, как отмечают профессионалы, мастерство заключается не в том, чтобы соединить трубы с большим зазором, а как раз, чтобы соединить поверхности таким образом, чтобы между ними был минимальный зазор.

Угловая сварка подразумевает соединение деталей находящихся под углом друг к другу. Такое соединение встречается в месте врезки трубы меньшего диаметра в трубу большего. Здесь соединяемые поверхности находятся под углом друг к другу.

Сварка внахлест делается, когда детали накладываются друг на друга. Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Горизонтальное расположение имеет свиду нахождение свариваемого объекта в горизонтальной плоскости, при этом электрод двигается подобно острию карандаша на листе бумаги, который лежит на столе. Здесь все предельно просто.

С вертикальным швом намного сложнее – здесь электрод ведется не только вверх или вниз, но еще и вправо, и влево.

Самым сложным считается потолочный шов – здесь работа осуществляется с нижнего положения, сварщик находится под соединяемыми деталями. Правда, для таких типов работ существует и специальный инструмент – электрод, у которого при работе кончик напоминает кратер вулкана. Обмазка при сгорании образует чашу, в которой находится расплавленный металл, более того, он не выплескивается и не выпадает во время работы. Что касается приемов работы то стоит помнить, что в процессе соединения всех элементов сварка труб отопления проводится без их жесткой фиксации относительно основных конструкций дома, только в самом конце большие отрезки соединяются в единое целое, вот тогда и приходится варить в самых неудобных положениях. Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей.

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед мм сделать обратный ход на мм, после чего сделать снова участок длиной мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на см и начинается наплавка второго слоя. Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Описание процедуры сварки труб

Наглядно пояснить, как варить трубы отопления электросваркой рекомендуется на примере монтажа отрезка системы отопления состоящей из двух прямых и двух угловых элементов. Для ясности ситуации рекомендуется представить, что оба элемента в двух смежных комнатах, между которыми имеется отверстие для прокладки трубы.

Перед началом работ осуществляется подгонка всех элементов. При помощи болгарки выравниваются края отрезков. При помощи наждачного круга делается снятие фаски на ½ толщины металла трубы.

Для удобства работы сначала делается соединение угловых элементов с прямыми отрезками:

- Торцы элементов очищаются от ржавчины, пыли, масляных пятен.

- На ровной поверхности выкладывается отрезок и к нему стыкуется угловой элемент.

- В одной точке делается прихватка электродом на мм. И мелом отмечается на наружной поверхности начало формирования шва.

- После того как прихватка остынет при помощи молотка несколькими ударами угловой элемент ставится на место.

Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу.

Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу. - После коррекции с противоположной стороны снова делается точечный шов. И снова проверяется положение деталей.

- После того как все элементы будут правильно расположены относительно друг друга, делается первый основной шов.

- После прохождения всей окружности дается время остыть шву, буквально через минуты после окончания сваривания при помощи молотка делается отделение шлака и окалины от металла. Особенно тщательно осматриваются углубления и небольшие кратеры, именно в этих местах шлак может образовать отверстие в сварном шве.

- Если подозрительных мест не обнаружено от риски поставленной мелом отступается см и начинается наплавка второго слоя. Движения в этом случае нужно делать зигзагообразные, чтобы наплавка закрывала справа и слева первый, основной шов.

- После того как будет сделано соединение обеих отрезков труб и угловых элементов делается установка их на место и соединение в одну конструкцию.

- При помощи подставок делается выравнивание отрезков. Подобно тому как наживлялись отрезки с уголками, делается наживка в 2- точках и этого шва.

- После того как будет проверена правильность установки делается наложение первого слоя напайки. При работе можно немного расширить отверстие в стене, чтобы уголковые элементы не мешали, а вся конструкция могла сделать полный оборот вокруг оси.

- Работа осуществляется небольшими отрезками с короткими перерывами для поворота конструкции.

- После наложения первого слоя делается очистка и проверка качества поверхности. Аналогично предыдущим соединениям делается напайка второго слоя сварного шва.

Несмотря на простоту операций в реальности многое зависит от опыта подобных работ. Профессионалы советуют в таких случаях не браться сразу за работу самому, а попросить опытного сварщика показать несколько приемов работы и внимательно понаблюдать за действиями наставника, такой урок может многому научить.

Сварка труб электродуговой сваркой

Для сваривания профильных труб электродуговой сваркой необходим минимальный опыт исполнения подобного рода работ. Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

Оборудование дает возможность положить шов даже в самых труднодоступных местах, без проблем соединяет стенки любой толщины и профиль любого сечения. Нужно обратить внимание на то, что при толщине стенок свыше 4 мм требуется предварительная подготовка кромок. Можно прибегнуть к любому методу соединения: встык, внахлест, под углом, тавровое наложение.

При изготовлении ферм специалисты советуют швы размещать в нижней позиции, если этому не препятствуют условия выполнения работ. Желательно готовить конструкции из металлической профтрубы в специальных просторных помещениях. Помимо большого объема такие помещения должны иметь и достаточной большой проем (ворота), через который можно вывозить готовые изделия.

Торцы соединяемых труб нужно предварительно зачистить и обезжирить. Тогда обеспечивается максимальное сцепление металла и расплава. Для подготовки кромок толщиной 4 и более миллиметра используется фаскосниматель. В таком случае можно формировать швы в несколько слоев, что дополнительно придаст ему прочности, надежности и долговечности. Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

Более тонкий металлопрокат проваривается за один проход. Важно при этом обеспечить полную неподвижность заготовок.

В случаях, когда металл имеет толщину более 10 мм, специалисты рекомендуют выполнять работы в несколько этапов. Изначально делаются прихватки деталей в разных местах. После этого выполняются сварочные работы в полном объеме. Скорость проводки электрода напрямую зависит от того, насколько быстро плавится металл. Нельзя допускать протекания расплава внутрь металлопрофиля. Если вести электрод быстро, то стенки не успеют нормально прогреться и это ослабит соединение. Если же делать это медленно, то возможно прогорание металла.

При выборе режима дуговой сварки учитывается полярность, сила тока и напряжение, диаметр расходного материала. Сила тока выставляется в диапазоне значений 20-90А в зависимости от сечения электрода. К примеру, если предвидится использование электродов малого диаметра, то потребуется в настройках выбрать обратную полярность и постоянный ток.

На поверхности сварного соединения образуется шлак. Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Его нужно периодически удалять специальным молоточком. Очищенный шов сохранит свою надежность и прочность намного дольше, если очищенную от шлака поверхность обработать специальными антикоррозийными составами. Суть вопроса заключается в том, что горячий чистый металл более подвержен коррозии. И если он будет вступать в реакцию окисления, то заметно потеряет в прочности. антикоррозийная обработка занимает совсем немного времени, но существенно продлевает срок службы сварного соединения.

Контактная

Для выполнения такого вида сварки нужна высокая квалификация, поэтому своими руками ее исполнить непросто. Зато стыковая сварка характеризуется стабильностью качества соединений, даже в усложненных климатических и монтажных условиях.

Зато стыковая сварка характеризуется стабильностью качества соединений, даже в усложненных климатических и монтажных условиях.

Суть способа заключается в соединении изделий при нагревании за счет электрического тока, без использования присадки. Может выполняться за счет наплавления или сопротивлением.

Контактная сварка

В любом случае, какая бы технология не была выбрана для сварки профильных труб своими руками, помните, что дополнительно рекомендуется не только посмотреть видео, но и хорошенько потренироваться, прежде чем приступать к окончательному процессу.

Преобразование штампов для труб из ПВХ в профили заборов

Преобразователь «ириски» профилей растягивает теплый профиль трубы над этим квадратным нейлоновым преформером.

Maplan может преобразовать трубопровод для изготовления ограждений с помощью адаптера матрицы (внизу) и стойки (вверху), которая опускается в круглый охлаждающий резервуар и удерживает квадратные шаблоны.

Если вы производитель труб из ПВХ и хотите выйти на растущий рынок профилей для ограждений, у вас есть несколько новых возможностей от American Maplan.Компания предлагает различные способы преобразования круглого профиля в квадратный, в зависимости от того, какое у вас оборудование и сколько вы хотите потратить на его преобразование.

Один или два паука?

Подход Maplan к преобразованию штампов с двойным и одинарным крестовинами оставляет корпус крестовины на месте и заменяет круглый трубный штифт и втулку более длинным переходным элементом. Последний начинается со стороны входного конца и заканчивается квадратным штифтом, втулкой и калибратором.

Адаптеры для ограждений Maplan модели RK предназначены для модернизации старых трубных экструдеров с одинарными крестообразными головками. Эти адаптеры имеют диаметр от 0,5 до 36 дюймов.

Адаптеры для ограждений модели RD предназначены для более современных высокопроизводительных штампов с двумя крестовинами. Адаптеры RD обеспечивают лучший контроль стены и подходят для более крупных размеров (от 0,5 до 48 дюймов). В матрицах адаптера RD используются недавно введенные регулируемые болты в последнем кольце перед отверстием. Maplan утверждает, что с помощью этих регулируемых болтов можно закрепить шпиндель толщиной 0,012 дюйма поверх профилей ограждения с точностью ± 0.004 дюйма с точностью даже на углах. Согласно источникам Maplan, заглушка забора обычно имеет толщину 15-20 мм, чтобы гарантировать минимум 8 мм на углах.

Делаем «ириски»

Более новый способ квадратного круга оставляет штамп для трубы на месте и придает мягкому теплому профилю трубы квадратную форму, натягивая его на нейлоновый предварительный формирователь (см. Выше, справа ). Затем профиль попадает в квадратную вакуумную гильзу и резервуар для вакуумного охлаждения.

Maplan также разработал способ адаптации системы калибровки таким образом, чтобы стандартный трубчатый вакуумный резервуар мог принимать квадратный или прямоугольный профиль. Эта система может быть установлена в любой круглый резервуар Maplan, а также может быть адаптирована к трубным резервуарам конкурентов.

Эта система может быть установлена в любой круглый резервуар Maplan, а также может быть адаптирована к трубным резервуарам конкурентов.

Maplan установит преобразование, которое состоит из ряда примерно 72 квадратных шаблонов в стойке. Стойка приварена и позволяет быстро менять профиль, просто вставляя различные шаблоны (см. Слева).

A Диаметр 250 мм. вакуумный резервуар для трубы с наружным диаметром 250 мм может быть преобразован в резервуар для заборных профилей 5 x 5 или 2 x 8 дюймов. Трубные резервуары меньшего размера можно переоборудовать от 1 x 1 до 3.Дополнительные профили 5 x 3,5 дюйма. Лучше всего то, что преобразование обратимо. Если снять стойку, из резервуара снова может образоваться труба.

Преобразование трубчатого резервуара стоит около 85 000 долларов, что составляет половину стоимости стандартной системы калибровки профиля для одного или двух профилей ниже по потоку.

Калькулятор надреза на трубах и трубах — шаблоны для печати

Калькулятор надрезов труб и труб — шаблоны для печати в полном масштабе

Если толщина стенки обрезанной трубы больше 0, разрез соответствует внутреннему диаметру трубы, образуя надрез для сварки.

Для плотного прилегания снаружи трубы введите 0 Cut Tube Wall Thick и отшлифуйте внутреннюю часть трубы до нужного размера.

Для более крупных шаблонов рисуется только половина, поэтому они легче умещаются на странице. Распечатайте 2 шаблона, переверните 1 и заклейте другой, чтобы создать полный шаблон,

или распечатайте 1 шаблон, отметьте одну сторону, а затем переверните, чтобы отметить другую.

Для труб большего размера, когда одна напечатанная страница (шаблон) слишком мала, чтобы полностью обернуть ее вокруг трубы, выберите «Приращение точек на графике» и установите флажок

для отображения измерений смещения линии надреза на каждом приращении по окружности трубы от центральной линии наружу. Затем измерьте и отметьте вырез на отрезанной трубе. Существует 2 идентичных набора измерений смещения надреза, начиная с измерения самого длинного центра и заканчивая внешними сторонами шаблона.Половина сторон текущих измерений смещения с соответствующими приращениями от центральной линии отображается под основной схемой шаблона колпачка.

Существует 2 идентичных набора измерений смещения надреза, начиная с измерения самого длинного центра и заканчивая внешними сторонами шаблона.Половина сторон текущих измерений смещения с соответствующими приращениями от центральной линии отображается под основной схемой шаблона колпачка.

Это также удобный способ отметить надрез, если вы находитесь на месте с телефоном или планшетом и не можете распечатать шаблоны.

Поскольку две стороны шаблона полностью противоположны, если вы можете полностью разместить половину большого шаблона на странице, вы можете отметить половину (180 °) трубы, а затем перевернуть (перевернуть)

половину шаблона, чтобы отметить другую сторону.Чтобы распечатать изображение шаблона как можно ближе к левому верхнему углу страницы (лучше всего подходит для большой схемы), нажмите

Диаграммы в PDF (также ниже), чтобы открыть новое окно только с диаграммами.

Щелкните левой кнопкой мыши схемы на новой странице, чтобы удалить все, кроме шаблона заглушки основной трубы, затем распечатайте.

Выберите приращения угла и нажмите кнопку «Полный набор», чтобы нарисовать набор шаблонов для каждого выбранного приращения угла для текущего диаметра трубы и значений толщины стенки.

Используйте функцию предварительного просмотра в браузере, чтобы проверить, что шаблоны печатаются полностью на каждой странице и не обрезаются на разрывах страниц.(IE 11 будет разделять диаграммы на разрывах страниц).

Для получения справки по печати см. Советы по печати для масштабирования.

Что-то построили с помощью наших калькуляторов? Пожалуйста, пришлите фотографии! Посмотреть примеры

квадратных стальных труб | Трубы квадратного сечения из горячекатаной стали

Преимущества использования горячекатаных стальных труб- Дешевле, чем холоднокатаная сталь

- Стальные трубы HR требуют меньше обработки

- Идеально подходит для строительства, промышленного или коммерческого применения в строительстве.

- Универсальность благодаря своей прочности и долговечности

- Податливый

- Легко гнуть, формовать и сверлить

- Способность выдерживать экстремальные температуры и широкий спектр элементов

Производство горячекатаных стальных квадратных труб

Горячекатаные стальные трубы производятся путем пропускания листового металла через ролики для достижения определенных физических размеров. Готовый продукт имеет шероховатую поверхность с закругленными углами, а также сварную или бесшовную конструкцию.Производство горячекатаных квадратных стальных труб включает прокатку стали при температурах, превышающих 1000 ° F, что выше температуры рекристаллизации стали.

- Это упрощает формование стали и превращение ее в трубу.

- Потенциальным недостатком этого процесса является то, что меньше контроля над размерами готового продукта после его охлаждения.

- Из-за этих факторов горячекатаные стальные трубы лучше всего подходят для применений, не требующих точной формы или жестких допусков.

- Строительство и архитектура, в том числе в декоративных целях

- Строительное проектирование (например, строительство мостов и шоссе)

- Шасси автомобиля

- Прицепы / компоненты прицепа

- Промышленное оборудование

- Детали машин и узлы

- Указатели

- Сельскохозяйственная техника

- Мебель

- Рамки

- Поручни безопасности и настилы

- Приборы

Мы предлагаем доставку на следующий день и самовывоз для удобных вариантов покупки. Чтобы получить дополнительную ценность, ознакомьтесь с нашими услугами по металлу, чтобы узнать о дополнительных возможностях резки.

Мы предлагаем доставку на следующий день и самовывоз для удобных вариантов покупки. Чтобы получить дополнительную ценность, ознакомьтесь с нашими услугами по металлу, чтобы узнать о дополнительных возможностях резки.Формулы труб

Онлайн-калькулятор формул труб

Калькулятор основан на формулах и уравнениях для трубопроводов, приведенных ниже.

Момент инерции

Момент инерции можно выразить как

I = π (d o 4 — d i 4 ) / 64

≈ 0.0491 (d o 4 — d i 4 ) (1), где

I = момент инерции (дюйм 4 )

d8 внешний диаметр (дюймы)

d i = внутренний диаметр (дюймы)

Модуль упругости сечения

Модуль упругости сечения можно выразить как

S = 0,0982 (d o 4 — d i 4 ) / d o (2)

где

S = модуль упругости сечения (в 3 )

Модуль упругости сечения — это геометрическое свойство для данного поперечного сечение, используемое при проектировании балок или изгибаемых элементов.

Поперечная площадь металла

Поперечная площадь металла может быть выражена как

A м = π (d o 2 — d i 2 ) / 4 (3)

где

A м = площадь поперечного металла (в 2 )

Внешняя поверхность трубы

Внешняя поверхность трубы или трубы на фут длины может быть выражена как

A o = π d o /12 (4)

где

A o = площадь внешней поверхности трубы (футы 2 на фут трубы)

Внутренняя поверхность трубы

Внутренняя труба или труба площадь поверхности на фут длины может быть выражена как

A i = π d i /12 (5)

, где

A i = площадь внутренней поверхности трубы (футы 2 на фут трубы)

Поперечная внутренняя площадь

Поперечная внутренняя площадь может быть выражена как

A a = 0.

7854 d i 2 (6)

где

A a = поперечная внутренняя площадь (дюйм 2 )

Внешняя окружность

9014 Внешняя окружность может быть выражена какC e = π d o (7)

где

C e = внешняя окружность (дюймы)

Внутренняя окружность

Внутренняя окружность 9014 может быть выражена какC i = π d i (8)

, где

C i = внутренняя окружность (дюймы)

Оценка окружности трубы и площади сечения

Tech. Команда «Труба» в Designs / Solids

Вы использовали команду «Труба»? d в Design / Solids (Not in Surface)? Если нет, сделайте себе одолжение и попробуйте.Команда «Труба» принимает любой элемент эскиза или кромку твердого тела / поверхности в качестве начальной «точки». Команда находится в раскрывающемся меню «Создать». Я построил простой эскиз и тело.

Команда находится в раскрывающемся меню «Создать». Я построил простой эскиз и тело.

Открыв команду «Труба», я выбираю несколько линий на эскизе (используя клавишу Control для выбора нескольких элементов). Также есть опция выбора цепочки. Что еще более важно, для профиля раздела есть раскрывающееся меню. Я оставлю это в виде круга.

Отличным вариантом в инструменте «Труба» является флажок «Пустота». Я сделаю это номинальной толщиной 2 мм. Наконец, оставьте раскрывающееся меню Operation и New Body. Я сказал ОК и создал трубу.

Здесь я выбрал три ребра твердого тела. Поскольку команда pipe использовала ребро, полученная труба нарушает существующий Solid. Fusion берет свое «наиболее обоснованное предположение» о моей цели и предварительно выбирает Cut из раскрывающегося списка операций.

Я собираюсь изменить это на New Body, так как я хочу создать еще одно Solid.

Итак, сохраните инструмент Solid pipe tool в своем наборе инструментов, если он еще не установлен. Это может сэкономить много времени. Например, добавление трубопровода к детали сиденья или раме трубы.

Теперь, когда фундамент установлен, пойдем со мной в среду Form / Sculpt. Инструмент для труб также присутствует, и его мощность и гибкость возрастают.

В наборе инструментов Solid откройте раскрывающееся меню и выберите Create Form. Обратите внимание, у меня создан базовый набросок.

В среде формы выберите «Труба» в раскрывающемся меню «Создать».

В команде трубы у меня установлен флажок «Выбор цепи», и я щелкнул мышью по эскизу. Обратите внимание, я выделил, что по умолчанию используется блочный режим. Я выберу режим сглаживания рядом с ним и отрегулирую глобальный диаметр от 20 до 15 мм.

Я нажал ОК в команде трубы, и теперь у меня есть замкнутое тело с Т-образным шлицем (еще не твердое). Затем я немного скорректирую форму с помощью Edit Form. Это находится в раскрывающемся списке «Изменить».

Затем я немного скорректирую форму с помощью Edit Form. Это находится в раскрывающемся списке «Изменить».

В этом примере я отодвинул нижний край и сделал его немного меньше.

После выбора OK в инструменте редактирования формы я нажал кнопку Finish Form, чтобы отправить сеанс формы.Поскольку мое тело формы было воздухонепроницаемым, Fusion создал твердое тело на основе формы.

Поскольку Результатом является твердое тело, я могу изменить его, как и любое другое твердое тело. Его можно разрезать, соединить, добавить и так далее. Просто помните, чтобы отредактировать сеанс формы, если вы хотите изменить исходную форму. Имейте в виду, что Форма — это лидер, а не последователь.

Надеюсь, вам понравился этот набор советов и поэкспериментируйте с Pipe в среде формы.Я буду публиковать больше советов, следите за ними.

Если вы хотите увидеть некоторые из моих работ, подписывайтесь на меня в Instagram. https://www.instagram.com/blaster701/

https://www.instagram.com/blaster701/

Важность подготовки торца трубы перед сваркой скосить

Если вам нужен высококачественный сварной шов, подготовка трубы имеет важное значение. Перед сваркой необходимо выполнить несколько шагов, и наиболее важна подготовка скоса. Качественная фаска обеспечивает чистый и безупречный сварной шов. Подготовить фаску можно двумя способами.

- J-образная фаска без расточки: идеально подходит для труб с толщиной стенки от 3 до 10 мм

- J с зенковкой для трубы с толщиной стенки более 10 мм. Когда толщина стенки превышает 3 мм, сварочная ванна станет слишком большой для управления ее геометрическими характеристиками. В этом случае J-образная фаска необходима для получения толщины стенок, которые можно легко сваривать. Для заполнения канавки понадобится присадочная проволока.

Для изготовления фаски можно использовать разные станки: от традиционного токарного станка до портативного оборудования для снятия фаски. Все эти устройства подготовят круглый скос на краю трубы. Однако, учитывая, что никакая труба не является идеально круглой, такая подготовка приведет к важной проблеме: земля не будет ровной из-за овальности трубы и разницы ее толщины по окружности.

Все эти устройства подготовят круглый скос на краю трубы. Однако, учитывая, что никакая труба не является идеально круглой, такая подготовка приведет к важной проблеме: земля не будет ровной из-за овальности трубы и разницы ее толщины по окружности.

Технические средства компенсации:

- Эта обработка может быть достигнута путем отслеживания внешнего профиля. В этом процессе инструмент удалит металл и будет следовать внешней геометрии трубы.Однако консистенция земли зависит от постоянства толщины стен.

- Обработка с отслеживанием внутреннего диаметра трубы: этот вид механической обработки не только поможет решить проблему потенциально некруглой формы трубы, но и поможет решить проблему изменения толщины стенки. В этом процессе у вас будет ровная земля на краю трубы. Но это решение возможно только для трубы более 4 дюймов (114,3 мм), и вам придется использовать механическое оборудование для отслеживания внутреннего профиля трубы.

Эта подготовка без расточки будет иметь хорошую поверхность, но не решает проблему овальной формы трубы, которая может иметь более или менее важное значение.

Как только вы выровняете трубу, вы заметите смещение земли (высокий-низкий). Это смещение необходимо обрабатывать с помощью инструментов для выравнивания, которые позволяют оператору правильно позиционировать площадку без смещения. В идеале круглый инструмент должен располагаться во внутреннем профиле трубы для правильного позиционирования заготовок.Эти инструменты существуют на рынке, но они очень дороги и их сложно использовать.