Как варить нержавейку инвертором в домашних условиях

Сварка нержавейки для начинающих: электроды для сварки, технология работы инвертором и полуавтоматом

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом!

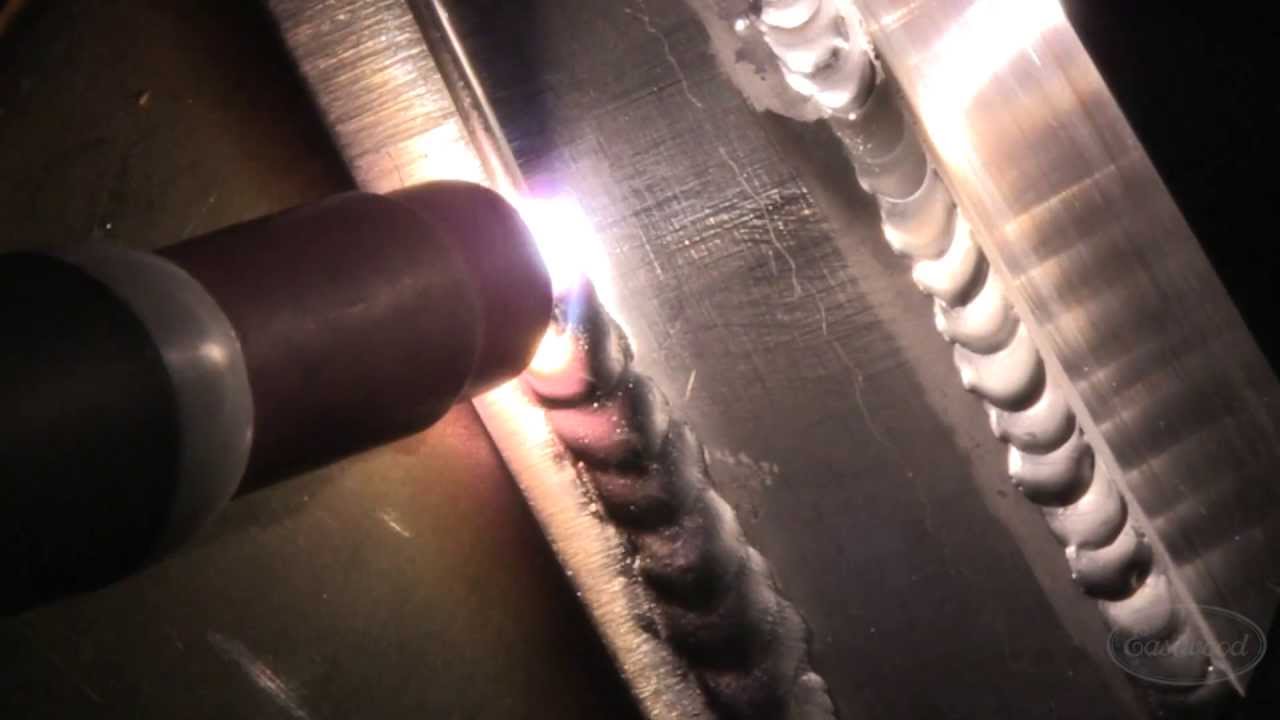

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE). АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Электроды ММА для нержавеющих сталей

Вопрос №2.

В гараже стоит инвертор для РДС (ММА). Есть работа по сварке нержавеющей стали. Подскажите, какие электроды подходят для такой работы, какие не подходят. Какие «подводные камни» сварки теми или иными электродами?

Выбор электродов для нержавейки, действительно, требует надлежащего подхода. Благо, ассортимент их довольно широкий. Наилучшими для коррозиестойких сталей на сегодняшний день являются электроды ОК61. 30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т.д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т.д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

Вопрос №3

Как правильно варить ЦЛ-11?

Ответ:

Как и ESAB ОК61.30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования.

Перед сварочными работами детали зачищают крацовочной щеткой до металлического блеска, удаляют грязь, масло, коррозию, которая несмотря на то, что нержавейка, может проявлять себя. Дугу нужно стараться поддерживать как можно короче, шов формировать неширокими валиками. Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

В случае, если электроды долгое время провалялись в сыром помещении и набрали влаги, требуется термообработка около 200 градусов Цельсия в течении часа.

Мех.показатели:

Временное сопротивление разрыву, более 540Н/мм2

Относительное удлинение, более 20%

Ударная вязкость более 80 Дж/см2

Аналоги ОЗЛ-7;-8, ESAB OK61.

Сварка ТIG

Вопрос №4

Какой газ применяют для защиты шва?

Ответ:

Вольфрамовым электродом удобно варить тонкостенные листы. Швы качественные. Защита ванны — аргон 100%. Ничего другого для вольфрама придумывать не нужно. Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Сварка полуавтоматом

Вопрос №5

Сам сварке только учусь. Расскажите о сварке нержавейки полуавтоматом. Какой газ лучше применять для нее?

Ответ:

По всем теоретическим канонам сварку нержавейки производят в аргоне. Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит.

Теперь о технологии. Практикуют 3 способа:

• Сварка короткой дугой – позволяет избежать проплавление металла при соединении тонких листов

• Струйный перенос – лучше всего использовать порошковую проволоку без газа

• Импульсный режим (присадочный материал подается порционно каплями малой величины) — наилучший способ, позволяет практически полностью избавиться от брызг и уменьшить расход проволоки.

Вопрос №6

Здравствуйте! Трудность в следующем: не выходит настроить скорость подачи проволоки полуавтомата. Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Трудность возникла из-за неправильно подобранных режимов сварки. При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

Сначала выбирается с какой скоростью будет подаваться проволока. Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Вам необходимо верно подобрать соотношение параметров скорости и напряжения. Только в таком случае вы получите шов, который будет соответствовать критериям качества.

Только в таком случае вы получите шов, который будет соответствовать критериям качества.

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Как сварить нержавейку инвертором в домашних условиях

Самые качественные и красивые швы получаются, если нержавейка соединяется полуавтоматической сваркой под защитой аргона. Но не у каждого домашнего мастера есть возможность приобретения дорогого оборудования и газа. Когда не важна эстетика соединения, необходимое качество достигается сваркой нержавейки инвертором.

Преимущества и недостатки сварки нержавейки инвертором

При сравнении сварки нержавеющей стали инвертором с иными способами отмечаются следующие достоинства:

- невысокая цена аппарата;

- небольшой вес и габариты позволяют переносить инвертор даже в сумке;

- ручной дуговой сваркой можно соединять заготовки толщиной до 20 мм из сплавов, черных и цветных металлов;

- работа проводится без флюса или инертного газа;

- выполнение сварки в труднодоступных местах.

- образование шлака;

- из-за большого электрического сопротивления нержавейки возможен перегрев электрода с разрушением покрытия, поэтому сварочный ток ограничивается;

- большие затраты времени при сравнении с другими методами.

Способы сварки

Дома сваривать нержавейку инвертором можно тремя способами:

- Ручной дуговой сваркой (MMA), когда материалом плавящегося электрода заполняется стык. Для работы нужен только инвертор.

- Аргонодуговой метод (TIG) с электродом из вольфрама, применяется для сварки тонкой нержавейки инвертором. Шов создается за счет плавления материала заготовок или присадочной проволоки. Сварная ванна от контакта с окружающим воздухом защищается чистым аргоном. Перемещение горелки с неплавящимся электродом и подачу присадочной проволоки выполняют вручную.

- Полуавтоматическая сварка (MIG/MAG) выполняется неплавящимся электродом с механической подачей проволоки. За счет повышения скорости сварки увеличивается производительность.

Для улучшения смачиваемости кромок в аргон добавляется 2% углекислого газа.

Для улучшения смачиваемости кромок в аргон добавляется 2% углекислого газа.

Какой инвертор подойдет для сварки нержавейки

Для сварки нержавейки используется инверторный сварочный аппарат любой марки. Для работы дома выбирается самая простая модель. Умельцы мастерят даже самодельные аппараты по характеристикам не уступающие заводским аналогам. Инвертор должен быть с режимом ручной сварки (ММА) и регулировкой тока в пределах 20 — 200 А. Для сварки нержавейки желательно наличие следующих опций:

- режима «Форсаж», позволяющего кратковременно понижать напряжение дуги с одновременным увеличением величины тока;

- ПВ (длительность непрерывной работы, указано в инструкции) не меньше 40%;

- длина кабелей не больше 6 м, иначе из-за большой потери мощности они будут сильно нагреваться;

- сохранение работоспособности при значительных изменениях напряжения в электросети.

Обратите внимание!

Выбирая инвертор, нужно внимательно прочесть инструкцию, так как не все модели могут работать при низких температурах.

Настройка аппарата

Прежде чем сваривать нержавейку инвертором необходимо переключателями на передней панели выставить настройки в соответствии с параметрами соединяемых заготовок. Величину напряжение и тока в зависимости от толщины деталей определяют по таблице:

Толщина металла,

мм

мм

В

А

При выполнении аргонодуговой и полуавтоматической сварки расход газа настраивается в пределах 6 — 12 л/мин. Скорость движения проволоки устанавливают переключателем режимов. Чем она больше, тем меньше глубина провара.

Выбор электродов

Для сваривания нержавейки инвертором постоянным током допускается использование электродов с базовым покрытием на основе карбонатов кальция и магния. К популярным отечественным маркам относятся ОЗЛ-8 и ЦЛ-11. Стоят недорого, но для работы требуется опыт. Электроды склонны к залипанию, плохо держат дугу, однако швы получаются с достаточными антикоррозионными характеристиками.

Лучшие результаты получаются, если для работы выбрать универсальные электроды с рутиловым покрытием. Ими сваривают на постоянном и переменном токе распространенные марки нержавеющей стали. Лучшими признаны электроды ОК 67.60, которые выпускаются шведской фирмой ESAB. Они легко поджигаются, стабильно держат дугу, снижается количество брызг расплавленного металла. Работая с рутиловыми марками, даже новичок наложит прочный шов.

При ручной сварке следует учитывать, что остывающий шлак начинает самопроизвольно отскакивать. Поэтому в это время нужно располагаться на безопасном расстоянии, чтобы он не мог попасть в глаза или на открытые участки кожи.

Процесс сварки нержавейки инвертором в домашних условиях

Перед свариванием нержавейки инвертором в домашних условиях проводится подготовка соединяемых заготовок в следующем порядке:

- С поверхности возле стыка удаляется грязь и мусор, наждачной бумагой или щеткой с металлическим ворсом зачищается до блеска.

- Место соединение обрабатывается растворителем, чтобы удалить жир. Иначе он нарушит стабильность дуги.

- При соединении заготовок толщиной более 4 мм с кромок снимают фаски под углом 45⁰ для лучшего заполнения стыка расплавленным металлом.

- Чтобы брызги не прилипали к прилегающим поверхностям, их обрабатывают водным раствором мела.

- Для компенсации температурного расширения свариваемых заготовок между ними оставляется промежуток 1 — 2 мм.

- Сварку нержавейки толщиной до 1 мм выполняют без зазора.

- Для предотвращения перегрева металла в месте соединения заготовки кладутся на алюминиевые или медные пластины.

- Детали толщиной больше 7 мм предварительно нагревают до 150⁰C, чтобы уменьшить перепад температур в начале сварки.

- Для удаления влаги и улучшения свойств покрытия электроды перед применением прокаливают помещая в печь. В случаях, когда работа выполняется срочно, допустим прогрев газовой горелкой.

youtube.com/embed/uxkwYm6rtjE?feature=oembed»/>

Сварку постоянным током проводят на обратной полярности. Соединение выполняется короткой дугой со скоростью большей, чем для обычной стали. Электрод ведется вдоль шва без поперечных движений. Его наклоняют под углом 40 — 60⁰ в сторону, удобную для удержания. Из-за большого сопротивления электрическому току и плохой теплопроводности нержавейки электроды сгорают быстрей, чем на черных металлах. Это явление становится неожиданностью для начинающих мастеров. Шов завершают «замком», который предотвратит образование трещин и свищей. Сварочную ванну сдвигают на поверхность заготовки или возвращают немного назад. Не меняя положения электрода, гасят дугу. Так как сварить нержавейку большой толщины за один проход не получится, операцию повторяют несколько раз до полного заполнения стыка.

После окончания сварки следует подождать, чтобы место соединения остыло. Нельзя обрызгивать его водой, так как это приведет к появлению микротрещин. Шлак начинают оббивать через 5 минут, чтобы на еще мягком металле не оставлять следов. Для придания презентабельного вида место соединения шлифуют и полируют. Однако в результате механической обработки с поверхности удаляется пассированный слой из окиси хрома, который защищает ее от коррозии. Восстановление пленки происходит за 4 — 6 часов, в течение которых нержавейка остается незащищенной. Для ускорения процесса поверхность обрабатывается составом, содержащим пассирующие добавки. Через полчаса его смывают водой.

Шлак начинают оббивать через 5 минут, чтобы на еще мягком металле не оставлять следов. Для придания презентабельного вида место соединения шлифуют и полируют. Однако в результате механической обработки с поверхности удаляется пассированный слой из окиси хрома, который защищает ее от коррозии. Восстановление пленки происходит за 4 — 6 часов, в течение которых нержавейка остается незащищенной. Для ускорения процесса поверхность обрабатывается составом, содержащим пассирующие добавки. Через полчаса его смывают водой.

После ознакомления с приведенными рекомендациями ответ на вопрос: «Можно ли инвертором сваривать нержавейку?» очевиден. Однако это не значит, что у новичка с первого раза получится выполнить надежное соединение. Для наработки навыков придется потренироваться на ненужных обрезках, лучше под руководством наставника.

Как варить нержавейку инвертором

На производстве, при сварке нержавеющей стали, применяются аргоновые аппараты и дорогие вольфрамовые электроды. Это обеспечивает надежное соединение и эстетичный внешний вид. Но если возникла необходимость сварить высоколегированную сталь в домашних условиях, то у малого числа сварщиков найдет аргоновый агрегат. Возможна ли сварка нержавейки инвертором? На каких настройках она выполняется? Все ли электроды подойдут? Реально ли сваривать подобные материалы на самодельном аппарате?

Это обеспечивает надежное соединение и эстетичный внешний вид. Но если возникла необходимость сварить высоколегированную сталь в домашних условиях, то у малого числа сварщиков найдет аргоновый агрегат. Возможна ли сварка нержавейки инвертором? На каких настройках она выполняется? Все ли электроды подойдут? Реально ли сваривать подобные материалы на самодельном аппарате?

Аппараты и настройки

Инверторы широко применяются в бытовой среде, когда требуется выполнить качественное соединение. Они функционируют от сети 220 V, и небольшие по размерам, что удобно при высотных работах и транспортировке. Преобразование электрического тока в несколько ступеней, с выходом высокочастотного переменного напряжения, позволяет лучше вплавлять присадочный металл и формировать ровные швы. Относительно невысокая стоимость делает их лидерами продаж среди сварочных агрегатов.

Сварка нержавеющей стали может производиться инверторами любых моделей. Для работы в домашних условиях, как видно на некоторых видео, может быть использован самый простой аппарат инверторного типа. Подойдет даже самодельное устройство, чьи рабочие показатели соответствуют магазинным аналогам.

Подойдет даже самодельное устройство, чьи рабочие показатели соответствуют магазинным аналогам.

Немаловажной частью процесса являются правильные настройки инвертора для сварки нержавейки, соответствующие конкретной толщине изделия. Ввиду физико-термических свойств металла лучше применять следующие режимы и диаметры электродов:

Нюансы при сварке нержавейки

Как правило, нержавеющая сталь сваривается инвертором достаточно легко, если сварщик понимает основные принципы работы с этим металлом. Это помогает предупредить распространенные дефекты, и создать качественное соединение. Выделяются три проблемных момента, требующие конкретных мер при сварке нержавейки инвертором:

- Легированная сталь отличается повышенным взаимодействием с окружающей средой. Соприкосновение расплавленного металла с кислородом приводит к выделению углерода и образованию крупных пор на поверхности шва. Поэтому сварочный металл в жидком состоянии, нуждается в надежной защите от внешних газов.

Для этого используются электроды со специальной обмазкой, изолирующие зону сварки искусственным газовым облаком. Консистенция последнего не должна мешать сварщику хорошо видеть сварочную ванну и шов.

Для этого используются электроды со специальной обмазкой, изолирующие зону сварки искусственным газовым облаком. Консистенция последнего не должна мешать сварщику хорошо видеть сварочную ванну и шов. - Обширные сварочные работы, или длительное удержание дуги на одном месте, ведут к перегреву участка. Это влечет выгорание легирующих элементов. В результате соприкосновения металла с влагой могут появиться пятна ржавчины. Данный участок становится подвержен коррозии и, со временем, дает течь. Применение вышеуказанных настроек аппарата, подразумевающих 20% снижение силы тока по сравнению со сваркой обычной стали, и ведение работы в шахматном порядке, поможет сохранить антикоррозийные свойства нержавейки.

- Линейное расширение легирующей стали выше, чем у «черного» металла, что влечет к активному невидимому процессу внутри материала. Под действием температуры дуги изделие в зоне сварки расширяется, а по мере остывания, стягивается на место. Подобное незримое движение ведет к образованию микротрещин и нарушениям герметичности стыков. Поэтому, помимо правильных настроек аппарата, необходимо грамотно выбирать материал присадочного элемента (электрода), способного органично взаимодействовать с основным металлом, и не «рваться» в процессе расширения/сужения.

Сварочный процесс

Чтобы успешно сваривать инвертером нержавеющую сталь в домашних условиях, следует придерживаться определенных этапов работы:

- Удалить с места стыка остатки краски, масла или мусора. Нержавейка довольно «капризный» металл, и плохо реагирует на подобные включения в сварочную ванну. Зачистка проводится металлической щеткой.

- Предварительная прокалка электродов поможет вернуть хорошие свойства их обмазке, что облегчит сварочный процесс и последующую обработку.

- При работе с краями соединения, которые толще 4 мм, необходима разделка кромок под 45 градусов. Это обеспечит хорошее проплавление и заполнение присадочным металлом зоны соприкосновения. Разделку можно выполнить «болгаркой» или напильником. В особенно ответственных изделиях скос кромок выполняется на фрезерном станке. Дополнительно, выставляется зазор в 1-2 мм между пластинами, что позволяет затечь раскаленному металл до самого основания шва.

- Если сваривать инвертором предстоит тонкий металл (1-2 мм), то потребности в зазоре нет. Наоборот, требуется плотно свети края соединения друг ко другу, и выполнить прихватки.

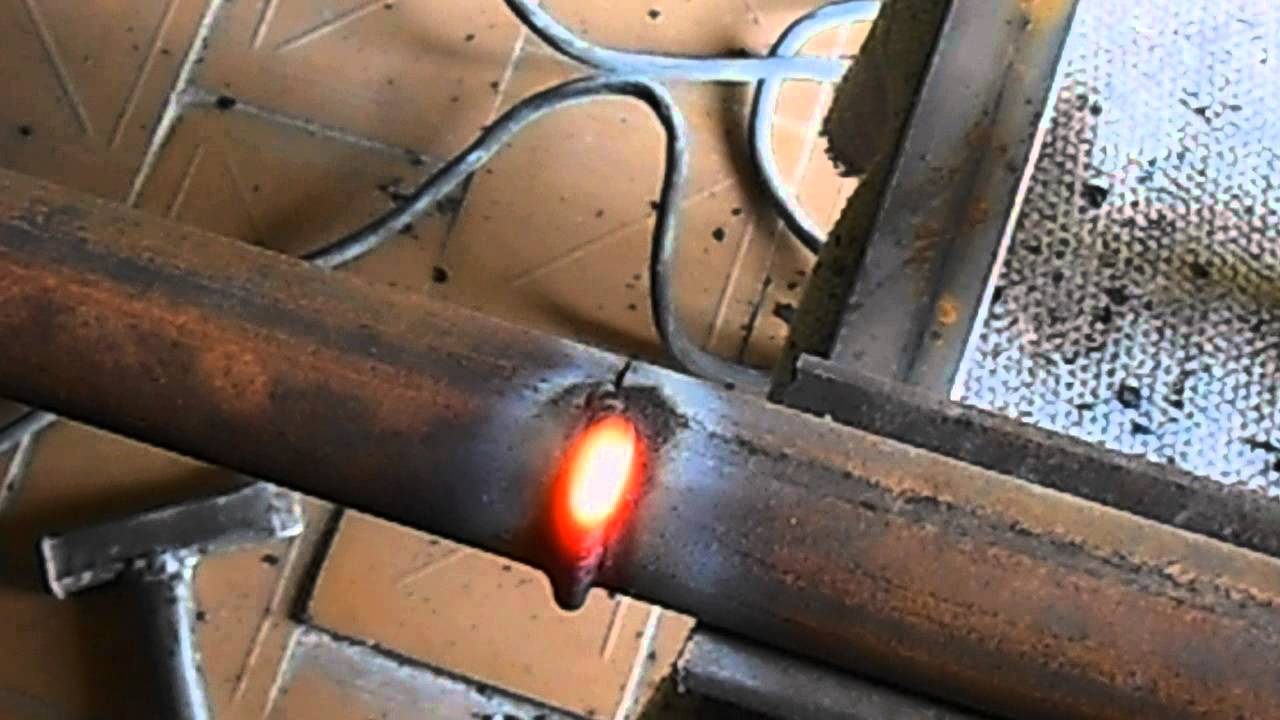

- При работе с толстыми листами железа (более 7 мм) рекомендуется производить подогрев изделия до 150 градусов. В домашних условиях это можно сделать паяльной лампой. Подобная мера позволяет избежать резкого перепада температуры при нанесении шва на холодный металл.

- Шов, при сварке нержавейки инвертором, выполняется на короткой дуге, и ведется немного быстрее, чем при сварке «черного» железа. Для повышения скорости провара не используют колебательные движения электродом. Шов получается узким, но не перегревающим материал. Электрод можно наклонить на себя или в удобную сторону, и удерживать его на 40-60 градусов относительно поверхности изделия.

- В конце шва необходимо выполнить «замок», предотвращающий последующие трещины и свищи. Для этого сварочную ванну выводят в сторону на основной металл, или на уже застывший предыдущий шов, и удерживая электрод на месте, прерывают дугу.

- После прекращения сварки изделию необходимо дать время остыть. Не стоит поливать его водой, ускоряя процесс, иначе высокий коэффициент линейного расширения негативно скажется на качестве стыка.

- Отбитие шлака производится спустя 5 минут, чтобы не оставить следов удара на мягком металле.

- Зачищенный шов осматривается на наличие дефектов. Если изделие предназначено для работы под давлением, то стоит произвести опрессовку. После чего можно проводить шлифовку и полировку для блеска нержавеющей конструкции.

Электроды для инвертора

Поскольку инверторные аппараты выдают переменный ток, электроды предназначенные исключительно для постоянного напряжения не подойдут. Можно использовать расходные материалы универсального предназначения по виду тока.

Хорошо зарекомендовали себя электроды с рутиловым покрытием, которые надежно защищают сварочную ванну и дают минимальное разбрызгивание горячего металла. Данные электроды хорошо разжигаются и не «теряют» дугу при работе. Они удобны в заплавлении широких зазоров. Позволяют варить во всех пространственных положениях. Для их производства используется проволока Св 08А. Диаметр колеблется от 2 до 5 мм.

Достойными представителями этого вида электродов являются:

- ОЗЛ-6;

- ОК-46;

- ОЗЛ-8;

- МР-3.

После окончания шва стоит беречь глаза, поскольку горячий шлак может самопроизвольно отскакивать.

После рассмотрения этих практичных советов и познавательного видео становиться понятно как варить нержавейку инвертором в домашних условиях. Тренировка на не ответственных стыках позволит отточить мастерство и приступить к чистовой работе.

Способы варки нержавейки инвертором в домашних условиях

Нержавеющая сталь – высоколегированный сплав, для сварки которого в производстве используются аргоновые аппараты. При необходимости получения неразъемных соединений в быту необходимо учитывать характеристики и свойства материала. Если предстоит выполнить небольшой объем работ, соблюдение определенных режимов и условий позволит с успехом варить нержавейку инвертором в домашних условиях.

Выбор и настройка инвертора

Инвертор – это источник, который обеспечивает поджиг, стабильность горения сварочной дуги. Действие устройства основано на принципе преобразования переменного тока промышленной частоты в постоянный или переменный ток требуемой частоты и нужного напряжения.

Разные модели аппаратов работают от бытовой сети 220 B, имеют небольшие размеры, невысокую стоимость, отличаются удобством в эксплуатации и транспортировке. При сварке нержавеющей стали для получения качественного шва необходимо выставлять настройки преобразователя в зависимости от толщины заготовки.

Оптимальные режимы инвертора, диаметры электродов.

Сварку нержавейки в домашних условиях можно производить промышленным или самодельным инвертором с требуемыми рабочими показателями. Основные условия: наличие режима ручной дуговой сварки (MMA), диапазон тока от 20 до 200 A. Следует учитывать, что некоторые модели устройств не функционируют при низких температурах окружающей среды.

Этапы сварочного процесса

Соблюдение последовательности действий при сварке нержавейки послужит гарантией получения надежного соединения заготовок. Основные технологические этапы заключаются в следующем:

- Зачистить металлической щеткой участок совмещения деталей от мусора, краски, лишних включений.

- Произвести предварительную прокалку электродов в соответствии с инструкцией.

- Подручными инструментами разделать кромки по определенной форме, соответствующей толщине свариваемых деталей.

- Обработать кромки и поверхности растворителем.

- Листы стали толщиной более 7 мм подогреть до 150 ºC паяльной лампой.

- Подложить под детали медные прокладки для обеспечения теплоотвода.

- Выполнить сварку на короткой дуге, избегая колебательных движений. Можно удерживать электрод с наклоном 40–60º к поверхности.

- Для получения «замка», предотвращающего трещины, вывести сварочную ванну из зоны обработки и прервать дугу.

- Оставить изделие для естественного остывания.

- После сварки нержавейки отбить шлак, зачистить шов, отшлифовать или отполировать готовое изделие.

Особенности сварки нержавеющей стали

Качественный сварной шов можно получить, учитывая принципы обработки нержавеющей стали. Выполнение конкретных действий поможет избежать распространенных дефектов неразъемных соединений.

Образование крупных пор. Такой дефект появляется при выделении углерода в результате контакта расплавленной стали с кислородом. Для защиты от внешних газов применяются электроды с обмазкой, создающей искусственное газовое облако. Плотность такого облака не должна скрывать сварочную ванну.

Выгорание легирующих составляющих. Это ведет к возникновению коррозии при попадании влаги. Чтобы избежать перегрева металла на участке сварки, сила тока в настройках инвертора выставляется на 20% ниже, чем при обработке обычной стали. Хороший результат дает проведение операций в шахматном порядке.

Нарушение герметичности шва. Микротрещины образуются в результате расширения и стягивания материала под воздействием температуры электрической дуги. Правильно выбранный материал электрода способен взаимодействовать с расплавленным металлом и обеспечивать герметичность соединения по всей толщине от основания шва.

Электроды для сварки нержавейки

Для сварки нержавейки инвертором применяются различные марки электродов. При использовании таких электродов наблюдается незначительное разбрызгивание металла, так как сварочная ванна надежно защищается. Они хорошо разжигаются, дают стабильную дугу, предназначены для работы в разных пространственных положениях. Диаметр варьируется в пределах 2–5 мм. Особенности некоторых марок электродов:

- ОЗЛ-6 имеют рутиловое покрытие на основе двуокиси титана, обладают стойкостью к высоким температурам.

- AHO быстро воспламеняются, не нуждаются в дополнительной прокалке электродов, являются удобными для новичков.

- MP-3 могут использоваться для работы с неочищенным металлом.

- MP-3C применяются для получения соединений высокого качества.

- ЦЛ-11 предназначены для хромоникелевых сплавов, их использование защитит изделие от коррозии.

Правильный выбор электродов для определенной марки сплава, постоянного или переменного тока обеспечит качество, безопасность сварочных работ, долгую службу инвертора.

Достоинства и недостатки метода

Метод сварки нержавеющей стали инвертором применяется в бытовых условиях, когда необходимо устранить дефекты, выполнить наплавку на небольшом участке детали, создать короткие швы. Соединяемыми элементами могут быть листы для баков или емкостей, трубы, стальные конструкции. Основные плюсы метода сварки инвертором:

- аппараты имеют небольшие габариты, доступные цены;

- толщина свариваемых деталей может варьироваться в широком диапазоне;

- отсутствует необходимость применения дополнительной флюсовой защиты;

- имеется возможность сварить труднодоступные участки.

Минусы заключаются в необходимости регулярного удаления шлака и значительных затратах времени на сварочный процесс. При сварке нержавейки наличие навыков и опыта работы с инвертором и электродами послужит гарантией получения ожидаемого результата.

Видео по теме: Сварка нержавеющей стали инвертором

Как варить нержавейку инвертором

На производстве, при сварке нержавеющей стали, применяются аргоновые аппараты и дорогие вольфрамовые электроды. Это обеспечивает надежное соединение и эстетичный внешний вид. Но если возникла необходимость сварить высоколегированную сталь в домашних условиях, то у малого числа сварщиков найдет аргоновый агрегат. Возможна ли сварка нержавейки инвертором? На каких настройках она выполняется? Все ли электроды подойдут? Реально ли сваривать подобные материалы на самодельном аппарате?

Аппараты и настройки

Инверторы широко применяются в бытовой среде, когда требуется выполнить качественное соединение. Они функционируют от сети 220 V, и небольшие по размерам, что удобно при высотных работах и транспортировке. Преобразование электрического тока в несколько ступеней, с выходом высокочастотного переменного напряжения, позволяет лучше вплавлять присадочный металл и формировать ровные швы. Относительно невысокая стоимость делает их лидерами продаж среди сварочных агрегатов.

Сварка нержавеющей стали может производиться инверторами любых моделей. Для работы в домашних условиях, как видно на некоторых видео, может быть использован самый простой аппарат инверторного типа. Подойдет даже самодельное устройство, чьи рабочие показатели соответствуют магазинным аналогам.

Немаловажной частью процесса являются правильные настройки инвертора для сварки нержавейки, соответствующие конкретной толщине изделия. Ввиду физико-термических свойств металла лучше применять следующие режимы и диаметры электродов:

Нюансы при сварке нержавейки

Как правило, нержавеющая сталь сваривается инвертором достаточно легко, если сварщик понимает основные принципы работы с этим металлом. Это помогает предупредить распространенные дефекты, и создать качественное соединение. Выделяются три проблемных момента, требующие конкретных мер при сварке нержавейки инвертором:

- Легированная сталь отличается повышенным взаимодействием с окружающей средой. Соприкосновение расплавленного металла с кислородом приводит к выделению углерода и образованию крупных пор на поверхности шва. Поэтому сварочный металл в жидком состоянии, нуждается в надежной защите от внешних газов. Для этого используются электроды со специальной обмазкой, изолирующие зону сварки искусственным газовым облаком. Консистенция последнего не должна мешать сварщику хорошо видеть сварочную ванну и шов.

- Обширные сварочные работы, или длительное удержание дуги на одном месте, ведут к перегреву участка. Это влечет выгорание легирующих элементов. В результате соприкосновения металла с влагой могут появиться пятна ржавчины. Данный участок становится подвержен коррозии и, со временем, дает течь. Применение вышеуказанных настроек аппарата, подразумевающих 20% снижение силы тока по сравнению со сваркой обычной стали, и ведение работы в шахматном порядке, поможет сохранить антикоррозийные свойства нержавейки.

- Линейное расширение легирующей стали выше, чем у «черного» металла, что влечет к активному невидимому процессу внутри материала. Под действием температуры дуги изделие в зоне сварки расширяется, а по мере остывания, стягивается на место. Подобное незримое движение ведет к образованию микротрещин и нарушениям герметичности стыков. Поэтому, помимо правильных настроек аппарата, необходимо грамотно выбирать материал присадочного элемента (электрода), способного органично взаимодействовать с основным металлом, и не «рваться» в процессе расширения/сужения.

Сварочный процесс

Чтобы успешно сваривать инвертером нержавеющую сталь в домашних условиях, следует придерживаться определенных этапов работы:

- Удалить с места стыка остатки краски, масла или мусора. Нержавейка довольно «капризный» металл, и плохо реагирует на подобные включения в сварочную ванну. Зачистка проводится металлической щеткой.

- Предварительная прокалка электродов поможет вернуть хорошие свойства их обмазке, что облегчит сварочный процесс и последующую обработку.

- При работе с краями соединения, которые толще 4 мм, необходима разделка кромок под 45 градусов. Это обеспечит хорошее проплавление и заполнение присадочным металлом зоны соприкосновения. Разделку можно выполнить «болгаркой» или напильником. В особенно ответственных изделиях скос кромок выполняется на фрезерном станке. Дополнительно, выставляется зазор в 1-2 мм между пластинами, что позволяет затечь раскаленному металл до самого основания шва.

- Если сваривать инвертором предстоит тонкий металл (1-2 мм), то потребности в зазоре нет. Наоборот, требуется плотно свети края соединения друг ко другу, и выполнить прихватки.

- При работе с толстыми листами железа (более 7 мм) рекомендуется производить подогрев изделия до 150 градусов. В домашних условиях это можно сделать паяльной лампой. Подобная мера позволяет избежать резкого перепада температуры при нанесении шва на холодный металл.

- Шов, при сварке нержавейки инвертором, выполняется на короткой дуге, и ведется немного быстрее, чем при сварке «черного» железа. Для повышения скорости провара не используют колебательные движения электродом. Шов получается узким, но не перегревающим материал. Электрод можно наклонить на себя или в удобную сторону, и удерживать его на 40-60 градусов относительно поверхности изделия.

- В конце шва необходимо выполнить «замок», предотвращающий последующие трещины и свищи. Для этого сварочную ванну выводят в сторону на основной металл, или на уже застывший предыдущий шов, и удерживая электрод на месте, прерывают дугу.

- После прекращения сварки изделию необходимо дать время остыть. Не стоит поливать его водой, ускоряя процесс, иначе высокий коэффициент линейного расширения негативно скажется на качестве стыка.

- Отбитие шлака производится спустя 5 минут, чтобы не оставить следов удара на мягком металле.

- Зачищенный шов осматривается на наличие дефектов. Если изделие предназначено для работы под давлением, то стоит произвести опрессовку. После чего можно проводить шлифовку и полировку для блеска нержавеющей конструкции.

Электроды для инвертора

Поскольку инверторные аппараты выдают переменный ток, электроды предназначенные исключительно для постоянного напряжения не подойдут. Можно использовать расходные материалы универсального предназначения по виду тока.

Хорошо зарекомендовали себя электроды с рутиловым покрытием, которые надежно защищают сварочную ванну и дают минимальное разбрызгивание горячего металла. Данные электроды хорошо разжигаются и не «теряют» дугу при работе. Они удобны в заплавлении широких зазоров. Позволяют варить во всех пространственных положениях. Для их производства используется проволока Св 08А. Диаметр колеблется от 2 до 5 мм.

Достойными представителями этого вида электродов являются:

- ОЗЛ-6;

- ОК-46;

- ОЗЛ-8;

- МР-3.

После окончания шва стоит беречь глаза, поскольку горячий шлак может самопроизвольно отскакивать.

После рассмотрения этих практичных советов и познавательного видео становиться понятно как варить нержавейку инвертором в домашних условиях. Тренировка на не ответственных стыках позволит отточить мастерство и приступить к чистовой работе.

Как варить тонкую нержавейку инвертором

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом!

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE). АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени. Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит. Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Электроды ММА для нержавеющих сталей

Вопрос №2.

В гараже стоит инвертор для РДС (ММА). Есть работа по сварке нержавеющей стали. Подскажите, какие электроды подходят для такой работы, какие не подходят. Какие «подводные камни» сварки теми или иными электродами?

Выбор электродов для нержавейки, действительно, требует надлежащего подхода. Благо, ассортимент их довольно широкий. Наилучшими для коррозиестойких сталей на сегодняшний день являются электроды ОК61.30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т.д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

Отечественные электроды в основном идут с базисным покрытием. Они довольно капризны и требуют от сварщика определенного мастерства (имеют склонность к залипанию, при поджиге дуги нередко происходит отслоение покрытия, могут внезапно прекратить работать), но выполненный ими шов обеспечивает высокие коррозионные свойства. В продаже часто встречаются марки ЦЛ-11, либо ОЗЛ-8.

Вопрос №3

Как правильно варить ЦЛ-11?

Ответ:

Как и ESAB ОК61.30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования. Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

Перед сварочными работами детали зачищают крацовочной щеткой до металлического блеска, удаляют грязь, масло, коррозию, которая несмотря на то, что нержавейка, может проявлять себя. Дугу нужно стараться поддерживать как можно короче, шов формировать неширокими валиками. Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

Благодаря малому содержанию «вредных элементов» и небольшому газообразованию ЦЛ-11 дает шов устойчивый к обычной коррозии и между кристаллами.

В случае, если электроды долгое время провалялись в сыром помещении и набрали влаги, требуется термообработка около 200 градусов Цельсия в течении часа.

Мех.показатели:

Временное сопротивление разрыву, более 540Н/мм2

Относительное удлинение, более 20%

Ударная вязкость более 80 Дж/см2

Аналоги ОЗЛ-7;-8, ESAB OK61.85, ОК61.30

Вопрос №4

Какой газ применяют для защиты шва?

Ответ:

Вольфрамовым электродом удобно варить тонкостенные листы. Швы качественные. Защита ванны — аргон 100%. Ничего другого для вольфрама придумывать не нужно. Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Вопрос №5

Сам сварке только учусь. Расскажите о сварке нержавейки полуавтоматом. Какой газ лучше применять для нее?

Ответ:

По всем теоретическим канонам сварку нержавейки производят в аргоне. Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит. Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Варить в 100% углекислоте не рекомендуется, хотя жажда опытов толкает сварщиков на разнообразные эксперименты заканчиваются они снижением коррозионной стойкости шва. Углекислота лучше всего подходит для «черных» сталей (то бишь низко- и среднеуглеродистых), по какой причине, читайте в статье «Защита сварочной ванны»

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Теперь о технологии. Практикуют 3 способа:

• Сварка короткой дугой – позволяет избежать проплавление металла при соединении тонких листов

• Струйный перенос – лучше всего использовать порошковую проволоку без газа

• Импульсный режим (присадочный материал подается порционно каплями малой величины) — наилучший способ, позволяет практически полностью избавиться от брызг и уменьшить расход проволоки.

Вопрос №6

Здравствуйте! Трудность в следующем: не выходит настроить скорость подачи проволоки полуавтомата. Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Трудность возникла из-за неправильно подобранных режимов сварки. При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

Сначала выбирается с какой скоростью будет подаваться проволока. Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Вам необходимо верно подобрать соотношение параметров скорости и напряжения. Только в таком случае вы получите шов, который будет соответствовать критериям качества.

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

В промышленном производстве довольно часто приходится сваривать нержавеющую сталь. Для этого существует специальная аппаратура с применением аргона, а сам процесс осуществляется дорогостоящими электродными материалами. Такое оборудование отсутствует у домашних специалистов, и тогда на помощь приходит сварка нержавейки инвертором. Здесь существуют свои особенности, требующие специальных теоретических познаний и практических навыков. Тем не менее, при желании, научиться соединять заготовки из нержавеющей стали сможет любой, даже начинающий специалист.

Особенности инверторного аппарата

Для того чтобы сгенерировать требуемый сварочный ток на обычной аппаратуре, необходима очень высокая мощность. Этот фактор является серьезным препятствием использованию подобной сварки в бытовых условиях. Прежде всего, ограничения накладываются из-за слабых электрических сетей, рассчитанных на силу тока, не превышающую 30 ампер.

Поэтому домашние мастера предпочитают сваривать нержавейку инвертором. В этих устройствах большие токи достигаются за счет внутренних процессов, путем изменения первоначальной вольтамперной характеристики на входящей разности потенциалов.

Входящий переменный ток изначально попадает в первичную цепочку устройства. Далее происходит его превращение в постоянный ток, движущийся ко вторичной цепочке. Здесь выполняется уже обратная процедура преобразования, и постоянный ток вновь оказывается переменным, но со значительно большей частотой и сниженным напряжением. Подобные превращения осуществляются в режиме автоматики, исходя из состояния сварочной дуги во время горения. Сила тока, при этом, возрастает от 150 до 200 ампер, в зависимости от мощности данного инвертора.

При выполнении сварочных работ платы аппаратуры достаточно сильно нагреваются, что вызывает естественные потери мощности и снижение фактического КПД до 85-90%. Сам инвертор тоже сильно нагревается, поэтому работы проводятся в течение короткого времени. Этот параметр определяется как продолжительность включения, устанавливаемая индивидуально для каждой модели. Допустимый период непрерывной работы того или иного аппарата отражается в технической документации. По этим же показателям рабочие контуры устройства обеспечиваются максимально эффективной вентиляцией.

Чтобы сварка нержавейки инвертором была максимально качественной, прибор должен обязательно иметь установленный набор функций:

- Форсажный режим. Предназначен для кратковременного снижения рабочего напряжения на электрической дуге с одновременным ростом тока, при котором непосредственно выполняется сварка.

- Продолжительность включения составляет не ниже 40-45%.

- Кабельно-проводниковые соединения не должны превышать установленные размеры в 5-6 метров. Чрезмерное превышение этого показателя вызовет к существенные потери мощности непроизводительного характера и как следствие – перегрев кабеля.

- Показатели рабочего напряжения на входе используются в самом широком диапазоне. Благодаря этой функции, обеспечивается стабильная инверторная сварка нержавеющих стальных конструкций.

Еще до покупки оборудования рекомендуется внимательно изучить техническую документацию. Отсутствие нужных функций сделает невозможной качественную сварку, а некоторые модели вообще не способны соединять заготовки из нержавеющей стали.

Какие факторы учитываются при обработке нержавейки

При соединении заготовок из нержавеющей стали необходимо соблюдать определенные правила и быть знакомым с основными приемами работы с данным металлом. Это позволит избежать наиболее часто встречающихся дефектов и обеспечить высокое качество свариваемым соединениям.

Среди множества правил и требований, следует выделить три, которые нужно обязательно учитывать при выполнении работ:

- Физические свойства легированных сталей. Эти материалы активно взаимодействуют с окружающей средой и чутко реагируют на все изменения. Расплавленный металл, соприкасаясь с кислородом, вызывает реакцию с выделением углерода и последующим образованием по шву крупных пор. В связи с этим, жидкий металл требуется защитить от соприкосновения с внешними газами. Поэтому для работы применяются электроды, покрытые обмазкой, создающей в местах сваривания облако газа, выполняющее функции изоляции. Сквозь него сварщик может нормально просматривать шов и состояние сварочной ванны.

- Перегрев участка. Это случается при больших объемах работ или при длительной фиксации дуги в одной точке. Под действием высоких температур легирующие элементы выгорают и на металле, при попадании на него влаги, появляется ржавчина. Коррозия постепенно разрушает этот участок, и через некоторое время здесь может появиться течь. Специальные настройки позволяют снизить ток до 20%, от сварочного тока, используемого для соединения обычных сталей, и защитные качества нержавейки против коррозии остаются без изменений.

- Нержавеющая легированная сталь отличается более высокими показателями линейного расширения по отношению к обыкновенным черным металлам. В случаях нарушения каких-то правил, внутри нержавейки могут активно происходить многие негативные процессы, незаметные со стороны. Температура электрической дуги приводит к образованию расширенных размеров детали в конкретном месте сварки, а в процессе снижения температуры металл постепенно возвращается на свое место. В результате таких движений образуются микроскопические поры и трещины, нарушается герметизация и целостность в сварочном шве. В связи с этим, рекомендуется не только правильно настраивать аппаратуру, но и выбирать электроды с наиболее подходящими параметрами и со всеми необходимыми присадками. Как правило, они органично сочетаются со структурой нержавеющей стали и не дают возможности появиться разрывам при увеличении и сужении материала.

Как варить нержавейку инвертором

Большинство домашних умельцев, впервые столкнувшись с инверторным аппаратом, пытаются понять, можно ли сваривать с его помощью нержавеющую сталь в непроизводственных условиях, и на что, при этом, обратить особое внимание.

Что касается непосредственного соединения деталей, то сам рабочий процесс рекомендуется начинать с зачистки и обработки соединяемой поверхности и подготовки ее к сварке. При использовании рассматриваемого материала, она проводится так же, как и перед операциями с обычными низкоуглеродистыми сталями.

Прежде всего нужно сделать следующее:

- С поверхности детали удаляются все видимые загрязнения.

- Далее с помощью растворителей обрабатываются кромки и поверхности. Таким образом, производится обезжиривание, после которого электрическая дуга становится более стабильной.

- Налипание брызг предотвращается путем обильного нанесения на стальную заготовку специального вещества.

В шовном стыке нужно заранее предусмотреть некоторый зазор, обеспечивающий в дальнейшем максимально приемлемую усадку стального материала. Сварка нержавеющих деталей осуществляется током, подключенным с обратной полярностью. Выполняя операцию по соединению, нужно внимательно следить, чтобы проплавление шва было как можно меньше.

Электроды, применяемые для этой процедуры, выбираются малого или среднего диаметра. Толстые электроды применяются лишь при стыковке массивных заготовок. Неправильный выбор нарушит герметичность сварного шва, приведет к появлению в нем раковин, микроскопических трещины и других дефектов.

Качество соединения напрямую связано с силой тока, величина которого должна быть на 20% меньше показателя, применяемого при сваривании стандартных стальных деталей. Дома будет вполне достаточно диапазона от 60 до 160 ампер. Функция плавной регулировки дает возможность максимально точно выставить наиболее подходящий показатель сварочного тока, в зависимости от толщины соединяемых деталей.

По завершении сварочного шва, рекомендуется дать ему некоторое время для остывания, после которого нержавеющей стали будут не страшны любые коррозийные воздействия. Для охлаждения используются медные прокладки, а отдельные марки металлов допускается охлаждать обыкновенной водой.

Какими инверторами сваривать нержавейку

Выбирая инверторное устройство для сваривания нержавеющих деталей, следует обратить особое внимание на следующие показатели:

- Рабочий температурный диапазон. Имеет большое значение, поскольку некоторые модели не могут в полном объеме выполнять свои функции, и не в состоянии сварить нержавейку при слишком холодной погоде за пределами помещения.

- Сила тока и величина мощности устройства. Для соединений нержавеющих деталей в бытовых условиях, рекомендуется воспользоваться оборудованием с выходным током 180 ампер. Более высокие показатели характерны для моделей сварочной аппаратуры, используемой в профессиональной сфере.

- Качество работ не должно снижаться, если номинальное сетевое напряжение отклоняется в пределах 20%.

- Дополнительные функции присутствуют в максимальном количестве.

Правильный выбор параметров оказывает прямое влияние на качество сварных соединений. Тем не менее, одних технических характеристик будет недостаточно без электродов, наиболее подходящих для выполнения конкретной работы. Здесь также имеется ряд факторов, которые необходимо учитывать при выборе этого расходного материала, перед тем как сварить детали.

Выбор расходных материалов – электродов

Для того чтобы варить нержавейку инвертором в домашних условиях, обыкновенные электроды совершенно не годятся. Для таких случаев предусмотрены специфические электроды с рутиловым покрытием. Они эффективно удерживают жидкий металл от разбрызгивания за пределы зоны, образуемой сварочным швом. Кроме высококачественной работы, эти материалы обеспечивают безопасность специалиста.

Подобные электроды обладают следующими преимуществами:

- Когда выполняется сварка нержавейки электродом с низкой продолжительностью включения, понижается теплоотдача в массив заготовки.

- Происходит снижение мощности, необходимой для выполнения сварки.

- Экономичное расходование материалов, снижение трудоемкости при зачистке сварных швов.

- Снижается глубина и протяженность зоны, подвергшейся термическим изменениям. Это особенно важно при сваривании массивных и толстых деталей и заготовок.

Для выбора наиболее подходящих электродов применяются таблицы, в которых учитывается толщина заготовок.

Нержавеющая хромоникелевая сталь найдется в хозяйстве домашнего мастера. К сожалению, иногда требуется отремонтировать нужную вещь или сделать новую из н/ж.

Как происходит сварка нержавейки инвертором? Нюансы технологии освещены в статье.

Маркировка сталей и подготовка поверхностей

В Европе, Америке и России получили распространение 4 марки. В разных странах, стали имеют отличительную маркировку. Соответствие марок по странам вы найдете в таблице.

Сварка нержавейки в домашних условиях инвертором выполняется только после зачистки и разделки кромок в случае необходимости.

Заготовки зачищаются специальной щеткой. Разделка фасок выбирается от вида соединения и толщины свариваемых металлических изделий.

Хромоникелевые сплавы — пластичны, не нуждаются в подогреве при сварке, неплохо свариваются. Но, имеют особенность при соединении, в виде:

- межкристаллитной коррозии;

- горячих трещин в соединениях.

Как инвертором варить нержавейку

При сварке в домашних условиях нужно придерживаться ряд правил:

- не нагревать заготовку и место шва свыше 150 градусов;

- соединение производить на малых токах с высокой скоростью, без колебательных движений короткой дугой;

- для теплоотвода под заготовки подкладывать медные пластины;

- толстые металлы с разделкой сваривать многопроходным соединением.

Электросварка нержавейки инвертором выполняется электродами специально предусмотренными для таких сплавов. В этой статье, рассказывается о марках плавящихся стержней для нержавеющей стали.

После сварки, место шва зачищается щеткой и обрабатывается специальной пастой с антикоррозионными свойствами.

Как правильно сваривать нержавейку инвертором? Электроды согласно инструкции на упаковке прокалывают в печи. Металл толщиной до 3 мм соединяют без разделки. Заготовки кладут с зазором 1-2 мм между собой на медную пластину для теплоотвода, тщательно зачищают щеткой.

На инверторном аппарате для электродов диаметром 3 мм выставляют ток 80 А и не спеша начинают сварочный процесс.

Чтобы соединение получилось без дефектов, сварка выполняется короткой дугой без поперечных колебательных движений. После отбития шлака и зачистки шва, на зону провара накладывается травильная паста на 20-30 минут для восстановления коррозийных свойств металла. По истечению времени, остатки пасты смываются проточной водой.

Видео: как пользоваться травильной пастой.

P.S. Cварка инвертором нержавейки для начинающих таит в себе нюансы. Новичку с первого раза тяжело справится с хромоникелевыми сплавами. Нужен навык, без метода проб и ошибок не обойтись.

С толстостенной нержавейкой справиться легче, чем с тонкой. Для тонких металлов подбирается более малый сварочный ток и правильный диаметр электрода. Тренируйте твердую руку сварщика и привыкайте к сварочному аппарату.

Как сварить нержавейку в домашних условиях видео

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом!

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE). АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени. Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит. Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Электроды ММА для нержавеющих сталей

Вопрос №2.

В гараже стоит инвертор для РДС (ММА). Есть работа по сварке нержавеющей стали. Подскажите, какие электроды подходят для такой работы, какие не подходят. Какие «подводные камни» сварки теми или иными электродами?

Выбор электродов для нержавейки, действительно, требует надлежащего подхода. Благо, ассортимент их довольно широкий. Наилучшими для коррозиестойких сталей на сегодняшний день являются электроды ОК61.30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т.д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

Отечественные электроды в основном идут с базисным покрытием. Они довольно капризны и требуют от сварщика определенного мастерства (имеют склонность к залипанию, при поджиге дуги нередко происходит отслоение покрытия, могут внезапно прекратить работать), но выполненный ими шов обеспечивает высокие коррозионные свойства. В продаже часто встречаются марки ЦЛ-11, либо ОЗЛ-8.

Вопрос №3

Как правильно варить ЦЛ-11?

Ответ:

Как и ESAB ОК61.30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования. Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

Перед сварочными работами детали зачищают крацовочной щеткой до металлического блеска, удаляют грязь, масло, коррозию, которая несмотря на то, что нержавейка, может проявлять себя. Дугу нужно стараться поддерживать как можно короче, шов формировать неширокими валиками. Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

Благодаря малому содержанию «вредных элементов» и небольшому газообразованию ЦЛ-11 дает шов устойчивый к обычной коррозии и между кристаллами.

В случае, если электроды долгое время провалялись в сыром помещении и набрали влаги, требуется термообработка около 200 градусов Цельсия в течении часа.

Мех.показатели:

Временное сопротивление разрыву, более 540Н/мм2

Относительное удлинение, более 20%

Ударная вязкость более 80 Дж/см2

Аналоги ОЗЛ-7;-8, ESAB OK61.85, ОК61.30

Вопрос №4

Какой газ применяют для защиты шва?

Ответ:

Вольфрамовым электродом удобно варить тонкостенные листы. Швы качественные. Защита ванны — аргон 100%. Ничего другого для вольфрама придумывать не нужно. Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Вопрос №5

Сам сварке только учусь. Расскажите о сварке нержавейки полуавтоматом. Какой газ лучше применять для нее?

Ответ:

По всем теоретическим канонам сварку нержавейки производят в аргоне. Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит. Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Варить в 100% углекислоте не рекомендуется, хотя жажда опытов толкает сварщиков на разнообразные эксперименты заканчиваются они снижением коррозионной стойкости шва. Углекислота лучше всего подходит для «черных» сталей (то бишь низко- и среднеуглеродистых), по какой причине, читайте в статье «Защита сварочной ванны»

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Теперь о технологии. Практикуют 3 способа:

• Сварка короткой дугой – позволяет избежать проплавление металла при соединении тонких листов

• Струйный перенос – лучше всего использовать порошковую проволоку без газа

• Импульсный режим (присадочный материал подается порционно каплями малой величины) — наилучший способ, позволяет практически полностью избавиться от брызг и уменьшить расход проволоки.

Вопрос №6

Здравствуйте! Трудность в следующем: не выходит настроить скорость подачи проволоки полуавтомата. Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Трудность возникла из-за неправильно подобранных режимов сварки. При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

Сначала выбирается с какой скоростью будет подаваться проволока. Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Вам необходимо верно подобрать соотношение параметров скорости и напряжения. Только в таком случае вы получите шов, который будет соответствовать критериям качества.

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Нержавеющая хромоникелевая сталь найдется в хозяйстве домашнего мастера. К сожалению, иногда требуется отремонтировать нужную вещь или сделать новую из н/ж.

Как происходит сварка нержавейки инвертором? Нюансы технологии освещены в статье.

Маркировка сталей и подготовка поверхностей

В Европе, Америке и России получили распространение 4 марки. В разных странах, стали имеют отличительную маркировку. Соответствие марок по странам вы найдете в таблице.

Сварка нержавейки в домашних условиях инвертором выполняется только после зачистки и разделки кромок в случае необходимости.

Заготовки зачищаются специальной щеткой. Разделка фасок выбирается от вида соединения и толщины свариваемых металлических изделий.

Хромоникелевые сплавы — пластичны, не нуждаются в подогреве при сварке, неплохо свариваются. Но, имеют особенность при соединении, в виде:

- межкристаллитной коррозии;

- горячих трещин в соединениях.

Как инвертором варить нержавейку

При сварке в домашних условиях нужно придерживаться ряд правил:

- не нагревать заготовку и место шва свыше 150 градусов;

- соединение производить на малых токах с высокой скоростью, без колебательных движений короткой дугой;

- для теплоотвода под заготовки подкладывать медные пластины;

- толстые металлы с разделкой сваривать многопроходным соединением.

Электросварка нержавейки инвертором выполняется электродами специально предусмотренными для таких сплавов. В этой статье, рассказывается о марках плавящихся стержней для нержавеющей стали.

После сварки, место шва зачищается щеткой и обрабатывается специальной пастой с антикоррозионными свойствами.

Как правильно сваривать нержавейку инвертором? Электроды согласно инструкции на упаковке прокалывают в печи. Металл толщиной до 3 мм соединяют без разделки. Заготовки кладут с зазором 1-2 мм между собой на медную пластину для теплоотвода, тщательно зачищают щеткой.

На инверторном аппарате для электродов диаметром 3 мм выставляют ток 80 А и не спеша начинают сварочный процесс.

Чтобы соединение получилось без дефектов, сварка выполняется короткой дугой без поперечных колебательных движений. После отбития шлака и зачистки шва, на зону провара накладывается травильная паста на 20-30 минут для восстановления коррозийных свойств металла. По истечению времени, остатки пасты смываются проточной водой.

Видео: как пользоваться травильной пастой.

P.S. Cварка инвертором нержавейки для начинающих таит в себе нюансы. Новичку с первого раза тяжело справится с хромоникелевыми сплавами. Нужен навык, без метода проб и ошибок не обойтись.

С толстостенной нержавейкой справиться легче, чем с тонкой. Для тонких металлов подбирается более малый сварочный ток и правильный диаметр электрода. Тренируйте твердую руку сварщика и привыкайте к сварочному аппарату.

Для бытовых и промышленных нужд нержавейка имеет популярность и достаточно широкое применение. Но как происходит сварка нержавейки электродом, как проводить шов, каким пользоваться сварочным аппаратом?

Обладая антикоррозийными характеристиками металл используется под тару для химической продукции, посуды для бытовых нужд, фильтров очистки воды и других изделий. Для увеличения времени эксплуатации некоторые хозяева делают из нержавеющего металла отопительные системы, незаменима она при производстве полотенцесушителей.

Производство по свариванию данного металла в большой степени отличны от работы с простым железом. Основная часть деталей из нержавейки предназначаются для эксплуатации с жидкостями, находящимися под разной степенью давления. Основной проблемой сварщика являются протечки, возникшие после охлаждения сварочных швов. Как варить нержавейку электродом несложно определится изучив характеристики данного материала.

Эта сталь имеет достаточно большую степень расширения, во время нагревания молекулы отходят друг от друга на большее расстояние, чем у иных типов железа. Во время охлаждения сваренная деталь стягивается до изначальных габаритов.

Инородное железо, находящееся в самом шве с меньшим коэффициентом расширения, при остывании способствует порывам, оставляющим микротрещины, которые протекают после сварки. Чтобы избежать таких последствий следует выбирать качественные электроды, дающие возможность качественного совмещения свариваемого и наплавляемого металла.

Следующей проблемой сварки электродами нержавеющей стали является ее невысокий температурный режим плавления. Высокая температура от сварочной дуги приводит к перегреву места сварки и способствует испарению легирующих включений, отвечающих за антикоррозийные характеристики.

Из-за этого проведя сварку нержавейки электродом в домашних условиях, через некоторое время обнаруживается коррозия в местонахождении сварочного шва. Поэтому следует правильно подбирать режим работы аппарата и шов производить слева направо и сверху вниз поочередно, для предотвращения перегрева в зоне нахождения шва.

Также проблемой является реакция углерода на появление в сварочном месте кислорода, что способствует образованию газа в зоне застывающего шовного соединения и появлению значительных пор. Подобная проблема ведет к тому что электросварка нержавейки электродом становится невозможной.

Для предотвращения подобного явления место сварки должно быть максимально защищено от внешней среды с помощью защитного газа или специальной обмазки электродов, которая создает вокруг свариваемого места облако газа.

Типы используемых электродов

Чтобы узнать, как правильно варить нержавейку электродами, изначально нужно знать, что ее технически возможно сваривать и простыми электродами. Ели нет необходимых деталей тогда для сварки тонкой нержавейки электродом умелые мастера применяют подручные материалы.

Но следует учесть при использовании обычных электродов, качество шовного соединения становится намного меньше и применять такую технологию в промышленном производстве нельзя. Нужно использовать для сварки труб из нержавейки электродом, изделия с особым покрытием, предназначенным для работы нержавеющим материалом.

Марки наиболее часто применяемых электродов

- Тип «ЦЛ-11» относится к достаточно дорогим изделиям покрытым особой обмазкой. Отлично изолируют место сварки от наружных воздействий, сталь стержня электрода прекрасно вплавляется металл нержавейки и сохраняет надежное соединение.

- Марка «НЖ-13, применяя эти изделия вы создаете надежное соединение, обладающее ударной вязкостью не менее 125 Дж/см, не дает образовываться межкристаллитной коррозии. К достоинствам относится: образование небольшой толщины шлака, отпадающего самостоятельно после остывания шовного соединения. Это позволяет значительно уменьшить время обработки при больших объемах работ.

Технологический процесс

Процесс работ по свариванию нержавеющего материала имеет свою технологию, как сваривать нержавейку электродом указано ниже.

Процесс производится следующим образом:

В первую очередь производится зачистка свариваемых поверхностей от грязи, маслянистых отложений, красочного покрытия и т. д. Присутствие таких веществ излишне вспенивает место наложения шва.

При соединении металлических пластин толщиной более 5 мм производится разделка кромок. Методом изготовления скосов в 45 градусов и зазором в 1 мм, при сварке изделий меньшей толщины подобная подготовка не производится.