Сварка швеллера встык по ГОСТу

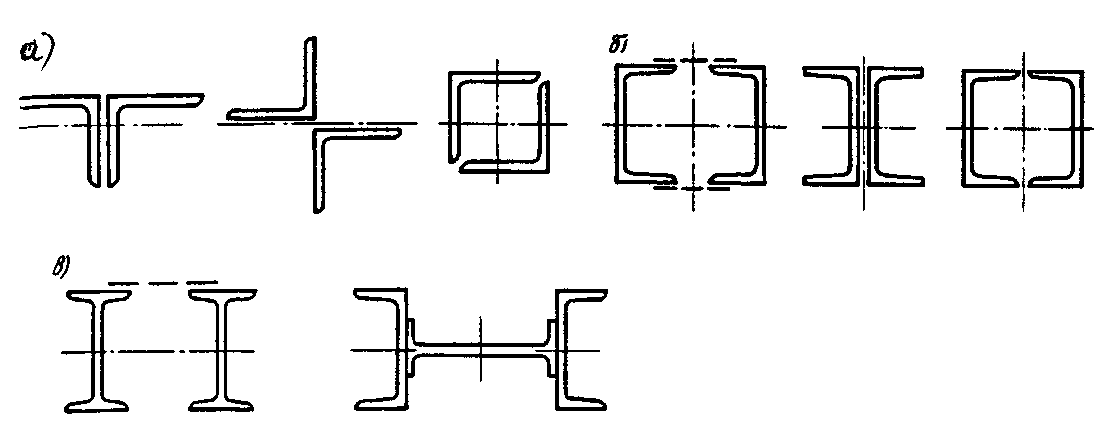

Швеллер – востребованный в строительстве вид фасонного проката с поперечным сечением П-образной формы. Для создания конструкций различного назначения применяют сборно-разборные болтовые соединения, неразборные – заклепочные и сварные. Сварное соединение – надежное и долговечное, но только при точном следовании технологии. Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Технологические требования по сварке двух швеллеров встык без накладок

Сварка встык без дополнительного усиления применяется только для неответственных конструкций, если важна скорость и простота процесса. Этапы:

- Подготовка торцов кромок. При толщине стенок до 6 мм скос кромок не требуется, при толщине 6-12 мм он составляет 30°, более 12 мм – скос выполняется под углом 60° с внутренней стороны соединяемых элементов.

- В первую очередь свариваются более толстые элементы – полки.

- Далее соединяются стенки.

- Обваривание – двухстороннее без накладок. В некоторых случаях может провариваться только одна сторона профиля.

Внимание! Зона шва, выполненного встык, на 5-20% слабее, по сравнению с телом профиля, что обязательно учитывают при проектировании.

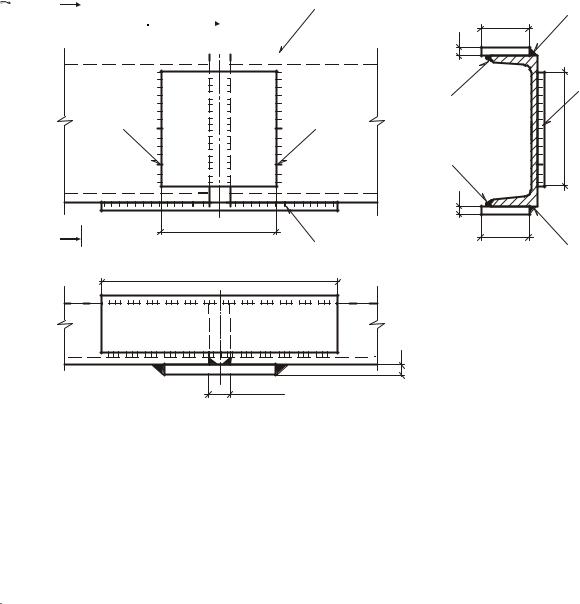

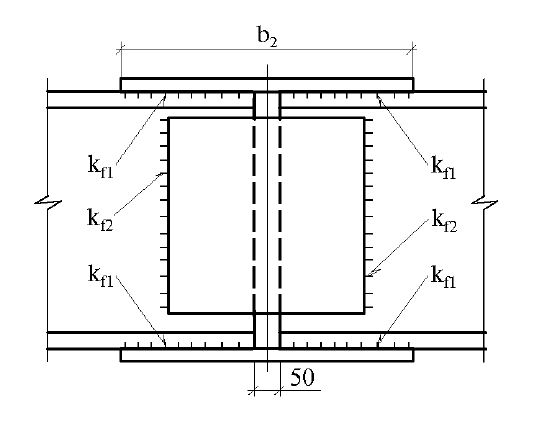

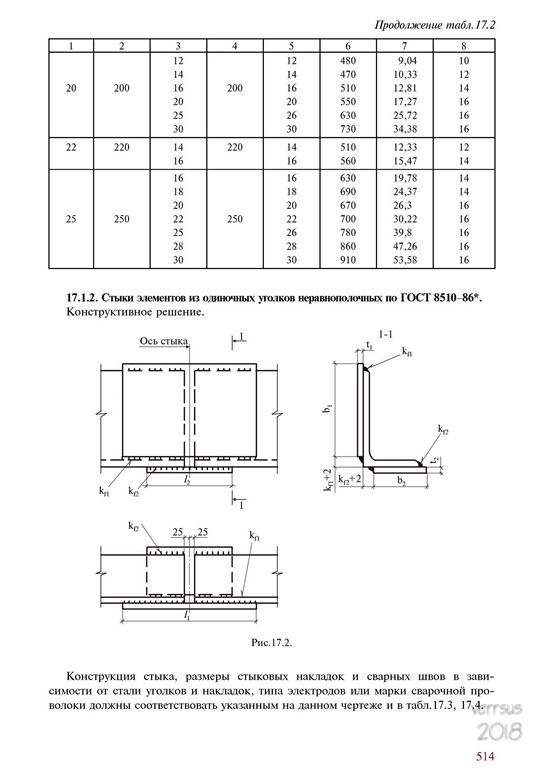

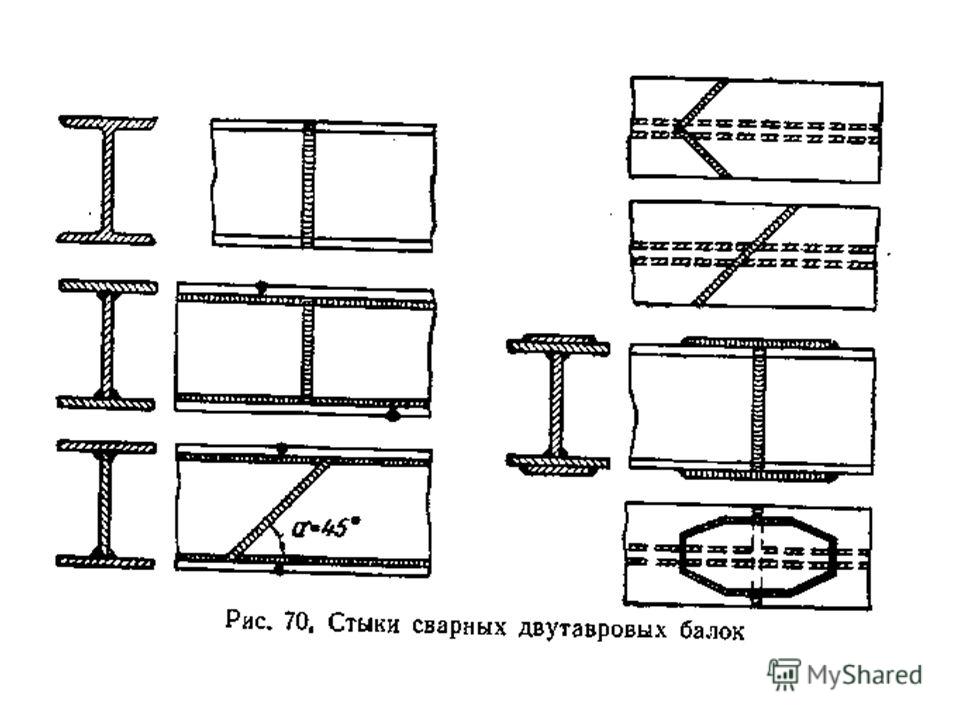

Как правильно сварить швеллеры встык с использованием накладок?

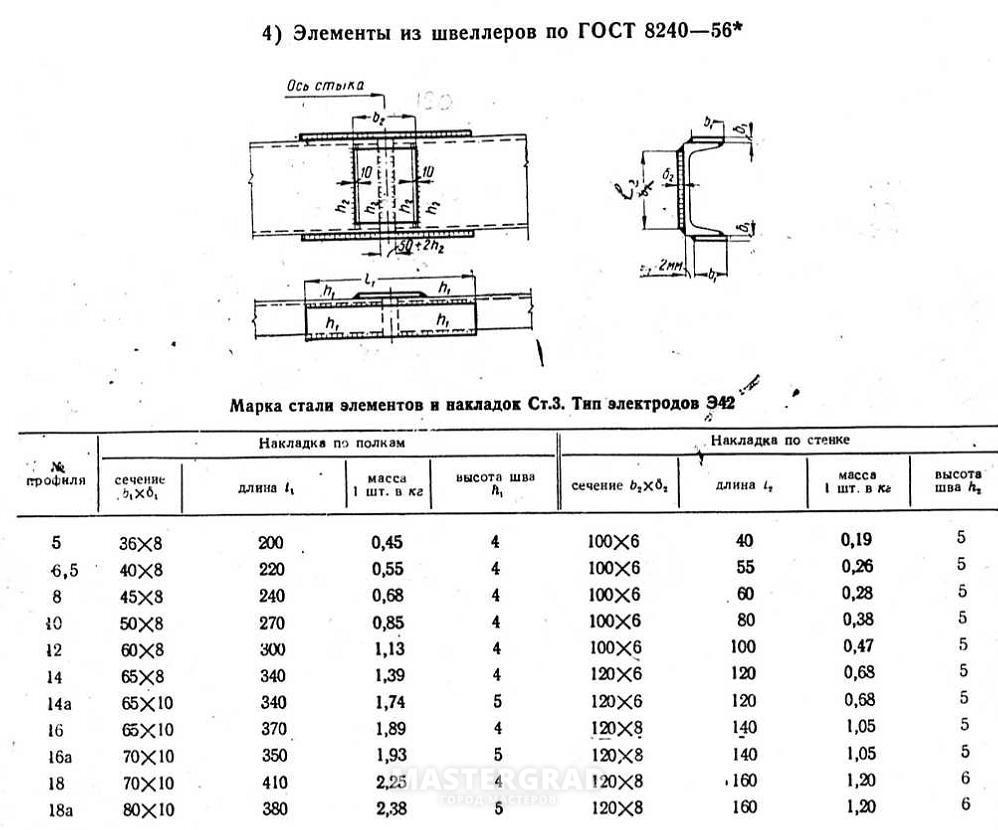

Если необходимо получить шов, прочность которого не уступает прочности тела профильного проката, используют накладки, толщина которых зависит от толщины стенок заготовки. Один из нормативных документов, регламентирующих качество получаемого соединения, – ГОСТ 15164.

- Торцы заготовок подготавливаются и свариваются друг с другом.

- Шов изнутри зачищают до ровной поверхности.

- Внутри заготовки приваривают стальную полосу той же марки и толщины, что и основной металл.

Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон. - Снаружи также наваривают шестиугольную накладку, но размер ее должен быть больше, по сравнению с внутренней.

Накладки необходимо приварить по полному контуру, иначе в зазоры может попасть влага, вызывающая коррозию стали. При невозможности выполнить это условие в зазоры заливают антикоррозионный состав. Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

Способы крепежа швеллера при его монтаже, соединение швеллера, сварного шва и болтовое крепление швеллера

Швеллер из стали — фасонный прокат, имеющий П-образное сечение. Металлический профиль изготавливается с двумя полками, расположенными перпендикулярно относительно стенки. Для его производства применяется чаще всего алюминиевый сплав, низколегированная или углеродистая сталь. Фасонное изделие из металла — это легкий и прочный прокат, выдерживающий большие вертикальные нагрузки.

Выбор металлического профиля осуществляется по размерам и весу изделия. Изготовление металлопроката выполняется на станке с помощью гибки и горячекатаным методом. Способ производства швеллера не влияет на его соединение, которое может осуществляться сваркой или быть болтовым. Болт позволяет создать разборный стык. Его изготовить может даже не квалифицированный рабочий. Однако такой крепеж не рекомендуется применять в условиях повышенной влажности. Тем более большое количество отверстий, которые расположены рядом друг с другом, повышают вероятность возникновения разрыва металлоконструкции.

Требования к сварке швеллеров

Использование сварки для соединения металлоизделия позволяет получить прочную конструкцию. Однако даже незначительные отклонения от технологии приводят к ослаблению металлоконструкции в целом. Поэтому нужно ответственно выполнять сварочные процессы.

Поэтому нужно ответственно выполнять сварочные процессы.

Существует общий перечень актуальных требований, необходимых для исполнения независимо от вида швеллера:

- В первую очередь сварное соединение выполняется на толстых частях металлопроката, и только потом свариваются тонкие элементы изделия.

- При высоких прочностных требованиях можно выполнить сварку швеллеров встык, создав швы с двух сторон места соединения.

- Профессионалы не советуют выполнять сварку по внутренним граням металлопроката и в углах, где соединяется стенка с полками, так как эти места являются наиболее слабыми точками для расположения шва.

- Во время расчетов необходимо принимать во внимание, что может произойти 20-процентное уменьшение прочности сварного шва по сравнению с общей надежностью проката, если процесс будет проведен без накладок.

- Стык двух свариваемых швеллеров не должен иметь переломов в вертикальном и горизонтальном направлении.

Рекомендуется сваривать швеллер по ГОСТ.

Сварка встык

Этот способ отличается экономичностью, поэтому применяется очень часто. На данном варианте сварщики останавливают свой выбор, если нужно просто и быстро соединить швеллеры, не обращая внимание на надежность и качество выполняемой работы.

Сварка встык проводится с двух сторон. При этом осуществляется достаточно глубокий провар. Однако иногда выполняет и односторонняя сварка. При выборе этого варианта нужно осуществить подварку корня шва.

Во время выполнения сварки встык особое внимание уделяется обработки кромок:

- угол скоса кромок должен составлять 30 градусов, если полки швеллера имеют максимальную толщину 12 мм;

- когда толщина полок металлопроката не превышает 6 мм, то в этом случае скос не выполняется;

- если полки изделий имеют толщину больше 12 мм, тогда нужно создать тупой скос с внутренней стороны проката.

Такие швеллеры позволяют выполнять Х и V-образные сварочные швы.

Такие швеллеры позволяют выполнять Х и V-образные сварочные швы.

Непосредственно сам процесс соединения встык осуществляется следующим образом:

- Укладывается первая швеллеробразная балка, у которой стенки должны располагаться в горизонтальном направлении.

- Выполняется скашивание кромок с учетом толщины полок металлоизделия.

- Укладывается вторая балка так, чтобы между швеллерами образовался зазор величиною не более 3 мм.

- Проводится прихватка прокатов с помощью точечных швов. Расстояние между ними должно составлять 40 мм.

- Выполняется контроль прямолинейности изготавливаемой металлоконструкции.

- Осуществляется основная сварка встык без перерыва. Процесс выполняется от центральной части стенки в направлении первой и второй полки.

Чтобы уменьшить внутреннее напряжение и деформацию металлоизделия, нужно усилить конструкцию, как только будет проведен монтаж балок.

Сварка с применением накладок

Чтобы исключить образование трещин, нужно использовать накладки при выполнении сварки встык. Крепление дополнительных элементов осуществляется со стороны сварного шва. При этом зазор стыка не должен превышать 8 мм. Толщина накладок подбирается в зависимости от режима сварки. На этот размер также влияет толщина соединяемых швеллеров. Сам процесс соединения металлоизделий осуществляется с помощью автоматической сварки под флюсом.

Крепление дополнительных элементов осуществляется со стороны сварного шва. При этом зазор стыка не должен превышать 8 мм. Толщина накладок подбирается в зависимости от режима сварки. На этот размер также влияет толщина соединяемых швеллеров. Сам процесс соединения металлоизделий осуществляется с помощью автоматической сварки под флюсом.

Рекомендуется используемые накладки обваривать со всех сторон. Если такой процесс невозможно выполнить, тогда зазоры заполняются специальной жидкостью, предотвращающей образование коррозии.

Сварка с применением накладок выполняется в следующей последовательности:

- Металлоизделия соединяются торцами и свариваются по ГОСТ или предварительно подготавливаются кромки.

- После завершения сварного процесса созданный шов зачищается, чтобы образовалась ровная плоскость.

- С внутренней стороны металлоизделия закрепляется при помощи сварки первая накладка. Полоса должна быть создана из той же марки стали. Ее длина обязана равняться ширине изделия, увеличенной в 5 раз.

При этом толщины швеллера и накладки должны быть одинаковыми, а ширина полосы обязана равняться расстоянию между полками швеллера за вычетом размеров округлений в углах.

При этом толщины швеллера и накладки должны быть одинаковыми, а ширина полосы обязана равняться расстоянию между полками швеллера за вычетом размеров округлений в углах. - Накладка приваривается по продольным сторонам.

- Устанавливается вторая накладка, которая выполняет функцию ребра жесткости. Она фиксируется с помощью сварки по двум сторонам от первой полосы.

- Так называемое ребро жесткости требуется приварить вплотную к продольной накладке.

Сварка с применением дополнительных полос позволяет получить металлоконструкцию, прочность которой будет немного меньше, чем у монолитного изделия. Разница составляет максимум 10% и зависит от длины конструкции.

Сварка «в коробку»

При строительстве объектов нередко требуется создавать усиленную полую балку. Для изготовления такой металлоконструкции используют два швеллера, размещаемых по отношению друг другу полками внутрь. В результате получается изделие в виде коробочки.

Процесс сварки «в коробку» выполняется следующим образом:

- Шов создается в соответствии с ГОСТ, что подразумевает разделение кромок.

Можно также просто отправить зазор. Его ширина подбирается в зависимости от толщины швеллера. Однако минимальное значение должно составлять 3 мм. Зазор нужен, чтобы металл шва не наплавлялся в виде горки.

Можно также просто отправить зазор. Его ширина подбирается в зависимости от толщины швеллера. Однако минимальное значение должно составлять 3 мм. Зазор нужен, чтобы металл шва не наплавлялся в виде горки. - Запрещается выполнять зачистку шва с помощью углошлифовальной машинки, так как такой процесс ослабит соединение.

- Швеллеры обязательно фиксируются струбцинами.

- Шов начинают выполнять от середины, двигаясь постепенно к краям. Можно также использовать способ прихвата.

Сварка «в коробку» в полевых условиях выполняется исключительно в горизонтальном нижнем положении. При других обстоятельствах лучше всего создавать стыковые швы, которые будут усилены с помощью накладок.

Другая полезная информация

Какими электродами варить швеллер

Часто при масштабном строительстве или при необходимости Вы можете столкнуться со свариванием швеллеров, которые известны своей прочностью и надежностью сваренной с их использованием конструкции. Однако многие сварщики сталкиваются с проблемой сваривания швеллеров, потому что качественно их сварить с использованием обычных самых дешевых электродов у Вас не получится.Поэтому Вам нужно использовать профессиональные электроды, которые позволят производить сваривание во многих пространственных положениях и других качествах.

Однако многие сварщики сталкиваются с проблемой сваривания швеллеров, потому что качественно их сварить с использованием обычных самых дешевых электродов у Вас не получится.Поэтому Вам нужно использовать профессиональные электроды, которые позволят производить сваривание во многих пространственных положениях и других качествах.

Одними из самых подходящих электродов для сваривания швеллеров являются АНО-21. Данный вид электродов предназначен для сваривания угловых и стыковых соединений. Толщина свариваемых соединений от 1 до 5 миллиметров. Это как раз подходящая толщина для сваривания швеллеров. Производить сваривание электродами АНО-21 можно во всех положениях, в том числе и в положении сверху-вниз. Также электродами АНО-21 можно производит сваривание корневого металла шва, который имеет большую толщину.

Производительность сваривания данного вида электродов составляет 1,4 килограмма наплавленного металла в час. Коэффициент наплавки составляет 8 г/Ач. В химический состав электродов АНО-21 входят такие химические элементы, как карбон, силиций, фосфор, сера и марганец.

В химический состав электродов АНО-21 входят такие химические элементы, как карбон, силиций, фосфор, сера и марганец.

Сварочные электроды АНО-21 бывают диаметром 2, 2,5 и 3 миллиметра, что позволяет значительно упростить сваривание швеллеров. Также стоит обратить внимание, что электроды АНО-21 обладают сравнительно небольшой проплавляющей способностью. Также они позволяют производить сваривание по окисленной поверхности, тем самым делая их еще более полезными для использования в строительстве.

Если сваривание электродами АНО-21 производится в положении сверху-вниз, то Вам нужно держать электрод под углом от 40 до 70 градусов. Направление угла должно быть по направлению сварки. Перед использованием Вам нужно прокалить электроды АНО-21 при температуре 120 градусов по Цельсию.

Продолжительность прокалки составляет 1 час. Прокаливать сварочные электроды АНО-21 Вам нужно с использованием специальной печи для прокалки электродов. Приобрести ее Вы можете у одного из популярных заводов-изготовителей электродов и сварочного оборудования.

Приобрести ее Вы можете у одного из популярных заводов-изготовителей электродов и сварочного оборудования.

Сварочные электроды АНО-21 характеризуются как электроды, которые производят устойчивую дугу, которая значительно облегчает труд сварщика, если он использует другие менее качественные сварочные электроды. Для сваривания АНО-21 используется постоянный ток обратной полярности.

Примечательно, что электроды АНО-21 используются для сваривания металла разной толщины, поэтому их используют не только для сваривания швеллеров и других больших конструкций. Также их используют для более простых и менее массивных конструкций. Таким образом, используя электроды АНО-21, Вы можете производить сваривание самых разных конструкций, отличающихся друг от друга по размерам или толщине металла.

Как сварить стыковое соединение

Размещено: 9 декабря 2015 г. Автор: Иствуд Одно из самых простых сварных соединений — стыковое соединение. Он не самый прочный, но один из самых полезных, особенно для кузовных работ. Этот тип соединения используется всякий раз, когда вы соединяете 2 части вместе, а затем свариваете их в местах их стыка. Стыковая сварка тонкого листового металла может быть сложной, потому что более тонкий металл имеет тенденцию прожигать края. Это не означает, что это невозможно, просто существуют методы, которые можно использовать для минимизации этих проблем.

Он не самый прочный, но один из самых полезных, особенно для кузовных работ. Этот тип соединения используется всякий раз, когда вы соединяете 2 части вместе, а затем свариваете их в местах их стыка. Стыковая сварка тонкого листового металла может быть сложной, потому что более тонкий металл имеет тенденцию прожигать края. Это не означает, что это невозможно, просто существуют методы, которые можно использовать для минимизации этих проблем.

Поскольку край куска металла поглощает тепло быстрее, чем твердая поверхность, вам необходимо изменить технику работы с электродом. Независимо от того, используете ли вы сварку с подачей проволоки, ручную сварку или сварку TIG, вам нужно быстро перемещать электрод и танцевать вокруг области сварного шва, чтобы избежать прожога. При использовании техники ручной сварки это можно сделать с помощью сварочного аппарата , который перемещает электрод внутрь и наружу, как игла швейной машины, когда вы нажимаете на спусковой крючок.

При правильном выполнении стыковое соединение должно иметь бортики с обеих сторон металла.Один из способов помочь в этом — зажать 2 детали с равномерным зазором между ними. Набор зажимов и подкладок Eastwood для стыковой сварки слегка раздвигает листы для лучшего проплавления сварного шва, а также помогает надежно удерживать изделие, предотвращая коробление от тепла. Эти зажимы также помогают предотвратить проскальзывание , которое происходит, когда металл пытается уйти от тепла рабочей зоны.

Даже при использовании зажимов первым шагом в стыковом соединении является прихваточный шов по всей длине соединения.Начните со сварного шва через каждые несколько дюймов на одинаковом расстоянии, затем вернитесь и добавьте больше прихваточных швов между первым набором. Перед тем, как перейти к последнему валику, вы должны сделать сварные швы на расстоянии около дюйма по всему стыку. Даже при использовании этой техники будут некоторые искажения, которые впоследствии необходимо будет устранить, но это поможет минимизировать их.

Некоторые сварщики предпочитают использовать ткачество / зигзаг или круговую технику для более тонких металлов. Это дает вам более широкий валик, чем вам нужно, но помогает распределить тепло сварного шва, чтобы минимизировать прожог и коробление.Перед выполнением стыковой сварки чего-то важного, потренируйтесь под разными углами с электродом, скоростью хода сварочного шва и длиной дуги, пока не будете довольны толщиной свариваемой детали, и выработайте свою технику, чтобы избежать прожига.

На рисунке выше показаны 4 различных сварных шва в поперечном сечении, которые вы, вероятно, увидите при выполнении стыковых сварных соединений TIG. На рисунке B показана правильная техника, а в примерах A , C и D есть различные проблемы.

A: Распространенная ошибка новичков заключается в том, что они накладывают слишком много борта на верхнюю часть стыка, чтобы не прожечь. Это может происходить из-за того, что сварной шов был недостаточно горячим или, что более вероятно, из-за того, что электрод был недостаточно близко к поверхности для надлежащего проплавления. Чтобы стыковое соединение было приемлемым, валик должен охватывать оба края с обеих сторон изделия, чтобы не было видно следов исходного края.

Чтобы стыковое соединение было приемлемым, валик должен охватывать оба края с обеих сторон изделия, чтобы не было видно следов исходного края.

B: Это пример правильного проплавления стыкового соединения.С обеих сторон детали виден валик, нижний валик немного меньше верхнего сварного шва.

C: При слишком большом проплавлении сварной шов покажет подрез и примет эту форму. Вы можете увидеть, как бусинка начала провисать через стык и не заполняла верхнюю часть полностью. Подрезание — это место, где толщина сварного шва фактически меньше, чем толщина свариваемой работы, что означает слабое соединение.

D: Показывает еще большее проникновение и поднутрение; верхняя бусина приобрела почти вогнутую форму.Это даже худший пример, чем приведенный выше.

Помимо обычных проблем, есть также несколько различных способов подготовить металл перед сваркой. Следующее действительно применимо только при сварке металла толщиной 1/8 дюйма или толще, потому что чем тоньше, тем вы почти всегда прожигаете.

Первый и самый распространенный сварной шов — квадратный стык. Это делается, когда две плоские части прижаты друг к другу. это используется для более тонких металлов и сварки TIG.Если сварка металла толще 3/16 дюйма, этот метод не следует использовать, потому что сварной шов не проникает в металл достаточно глубоко и не будет таким прочным.

Следующий тип стыкового соединения известен как косой или двойной V-образный шарнир. Этот тип сварного шва является обязательным при сварке металла 1/4 ″ — 3/4 ″. Когда края каждой детали стачиваются, образуется впадина или бороздка, в которую может входить сварной шов, что дает большую площадь поверхности для соединения двух панелей.

Третий тип стыкового соединения известен как двойной скос или двойной «V» и является самым прочным типом стыкового соединения.Этот тип соединения используется в областях, где прочность сварного шва имеет решающее значение. Этот тип сварного шва обычно используется при сварке металла толщиной более 3/4 дюйма, но также может использоваться для более тонких металлов, если требуется большая прочность.

Это правда, что прочность сварных швов при стыковых соединениях панелей кузова не так критична, как при ремонте конструкций. Однако правильно сваренные стыковые соединения улучшат внешний вид ремонта с меньшим количеством шлифовки и шпатлевки. Хорошо выполненный стык также прослужит намного дольше, в то время как плохо выполненный ремонт может треснуть и испортить краску и кузов уже через несколько миль езды.Из-за этого важно потренироваться и правильно выполнить основной ремонт, прежде чем переходить к следующему этапу. Изучите правильную технику стыкового соединения, и вы будете использовать ее в бесчисленных сварочных работах.

Что такое стыковая сварка?

Сварка может понравиться многим. Установите металлы, опустите козырек, зажгите дугу и приступайте к делу. То, что несколько часов назад могло быть просто грудой металлических деталей, появилось бы из ослепляющего белого каления как нечто практичное и полезное.Но понимание стыковых швов важно для того, чтобы это произошло.

Так что же такое стыковой шов? Стыковой сварной шов — наиболее распространенный тип соединения, который используется при изготовлении конструкций и трубопроводных систем. Это кольцевой сварной шов, на который вокруг шва наносится расплавленный металл.

Способность формировать новое ценное оборудование или целые конструкции из нескольких случайных кусков металла может быть воодушевляющей, и это одна из причин, по которой многие люди присоединяются к этой профессии.Это не просто жизнь, это страсть сварщиков.

Что такое стыковой шов?

Как производители металла, мы можем распиливать, резать, шлифовать, гнуть, пробивать, надрезать и полировать сложные конструкции. Сварка — вот где происходит настоящее волшебство. Обычные части объединяются и соединяются вместе, чтобы создать ворота и заборы вокруг вашей собственности, рамы для транспортных средств и дополнительные приспособления для техники.

Выполнение сварных швов хорошего качества требует знаний и практики, особенно в отношении сварных швов. Существует только два основных типа непрерывных сварных швов: угловой шов и стыковой шов . Некоторые сварщики заметят, что их больше, но, по сути, все это просто модификации углового или стыкового шва.

Существует только два основных типа непрерывных сварных швов: угловой шов и стыковой шов . Некоторые сварщики заметят, что их больше, но, по сути, все это просто модификации углового или стыкового шва.

Две детали из недрагоценных металлов собираются вместе и фиксируются на верстаке или на креплениях. Обычно между металлами остается зазор примерно 1/8 дюйма (3 мм). Сварщик зажигает дугу и вводит наполнитель в зазор, образуя лужу расплавленного металла.Затем бассейн перемещается по длине стыка с добавлением дополнительного наполнителя непрерывным потоком.

Между металлами остается зазор, чтобы расплавленный металл проникал глубоко внутрь соединяемых деталей. Если оставить зазор между металлами слишком мал, металл может проникнуть недостаточно глубоко. Если вы оставите слишком большой промежуток, у вас получится большой шов на противоположной стороне деталей.

Толщина металла также влияет на уровень проплавления.Если ваши металлические детали имеют размер более 3/16 дюйма, фаска обычно применяется на одном или обоих верхних краях. Это может сделать зазор шире и позволить металлу более эффективно стекать на всю толщину металла. И наоборот, если металлические детали слишком тонкие, может вообще не понадобиться оставлять зазор между деталями.

Это может сделать зазор шире и позволить металлу более эффективно стекать на всю толщину металла. И наоборот, если металлические детали слишком тонкие, может вообще не понадобиться оставлять зазор между деталями.

Виды стыковых сварных соединений

Стыковые швы выполняются разными способами, и каждый из них служит для разных целей. Типичные примеры стыковых сварных соединений включают следующее:

Источник: https: // www.twi-global.comПод сварку встык квадратный

Квадратный стыковой сварной шов в основном используется в проектах, где толщина металла составляет 3/16 дюйма или меньше. Квадратное стыковое сварное соединение достаточно прочное, но его не рекомендуется использовать в тех случаях, когда готовая конструкция будет подвергаться ударным нагрузкам или усталости при длительной эксплуатации.

Подготовить стык не составляет труда, так как для этого нужно соединить только края металлических пластин. Однако для достижения наилучшего результата важно точно подогнать металлы друг к другу по всей длине соединения. Также необходимо оставить достаточно корневого отверстия для шва, чтобы наполнитель мог проникнуть глубоко внутрь.

Также необходимо оставить достаточно корневого отверстия для шва, чтобы наполнитель мог проникнуть глубоко внутрь.

Стыковая сварка с канавками

Если вы хотите сваривать металлы толщиной более 3/16 дюйма, вам, вероятно, понадобится стыковое соединение с рифлением. Целью проточки металлических пластин является придание стыку необходимой прочности. Более толстые металлы имеют больше места для нанесения наполнителя, а проточка листов обеспечивает более прочное соединение.

Если вы применяете сварной шов с канавкой для своего проекта, важно, чтобы угол канавки был достаточным, чтобы электрод мог вливаться в соединение.Если канавка слишком узкая, наполнитель не проникнет достаточно глубоко и через некоторое время потрескается. Однако вам также необходимо избегать чрезмерного снятия фаски на металлическом листе, потому что это может привести к потере металла шва и времени, не дав вам необходимой выгоды.

Стыковое сварное соединение с разделкой кромок может быть однорядным только с одной стороны или с двумя канавками с канавками с обеих сторон. Это в основном зависит от толщины металла и типа сварных швов, которые вам нужно сделать. На более толстых металлах можно делать канавки с обеих сторон, а на тонких листах — только с одной стороны.Если вы работаете над множеством проектов, вам, вероятно, придется использовать оба, поэтому лучше изучить оба стиля.

Это в основном зависит от толщины металла и типа сварных швов, которые вам нужно сделать. На более толстых металлах можно делать канавки с обеих сторон, а на тонких листах — только с одной стороны.Если вы работаете над множеством проектов, вам, вероятно, придется использовать оба, поэтому лучше изучить оба стиля.

V под сварку встык

Одиночный V-образный стыковой сварной шов чаще встречается на рамах толщиной от 1/4 до 3/4 дюйма. Угол скоса соединения составляет около 60 градусов для плиты и 75 градусов для трубы в целом. Подготовить металл можно с помощью специального станка для снятия фасок или резака. Подготовка V-образного шва обходится дороже, чем квадратного стыкового соединения.Для этого сварного шва вам также потребуется больше присадочного материала, чем для квадратного стыка.

Преимущество в том, что этот сварной шов прочнее, чем стыковое соединение квадратного сечения. Однако не рекомендуется изгибать готовую конструкцию в основании сварного шва.

Двойной V-образный стык

Двойной V-образный стыковой сварной шов отлично подходит для различных проектов. Его основное преимущество заключается в том, что металлы толщиной более 3/4 дюйма могут иметь желобки с обеих сторон. Однако его можно использовать на более тонких металлических пластинах, где критична нагрузка.

Подготовка двойного V-образного шва занимает больше времени, чем одинарного V-образного шва. Количество необходимого наполнителя меньше; однако, поскольку пространство между двумя канавками уже, чем было бы для одной V-образной канавки, только с одной стороны.

Поскольку сварочный аппарат выделяет много тепла во время производства, вам следует чередовать сварочные швы для двойного V-образного соединения. Проведите сварщиком по всей длине металла с одной стороны и дайте ему остыть, прежде чем приступить к работе с другой стороны.Это помогает создать более симметричный стык и сводит к минимуму вероятность коробления.

Преимущества стыковой сварки

Многие сварщики предпочитают использовать стыковой сварной шов в своих проектах, поскольку он создает достаточно прочный сварной шов, и его легко применять в различных ситуациях. Он предлагает пользователям следующие преимущества.

Он предлагает пользователям следующие преимущества.

- На всей площади стыка можно создать несколько стыковых швов с различными размерами и формами сечения. Например, стыковые сварные швы используются везде, от ободов велосипедных колес до железнодорожных рельсов.Вам нужно убедиться, что соединяемые секции должны точно совпадать. Вы также можете создавать косые стыки с помощью стыковой сварки, такие как те, которые вы, возможно, видели в сварных металлических оконных рамах.

- Сварочный шов может выполняться для самых разных материалов, таких как сталь, алюминий, нержавеющая сталь, никелевые сплавы, титан и т. Д.

- Сварочный шов создает сплошное фазовое соединение. Расплавленный металл и загрязнения, образующиеся в месте удара, выдавливаются в осадку в процессе нагрева.Это гарантирует, что затвердевание, пористость и растрескивание не будут проблемой.

- Процесс сварки может быть завершен в автоматическом или полуавтоматическом режиме без попадания дуги под другим углом.

Вы можете контролировать соединение после каждого удара, чтобы определить качество сварки.

Вы можете контролировать соединение после каждого удара, чтобы определить качество сварки. - Стыковое сварное соединение прочное и надежно герметичное.

- Идеально подходит для непрерывной стальной конструкции в трубах, поскольку соединения между фитингами и трубами в системе трубопроводов имеют хорошую прочность.

- Стыковые сварные швы обычно имеют гладкую поверхность, поскольку в канавку наносится наполнитель.

- Фитинги, приваренные встык, имеют низкую стоимость.

- Стыковые сварные швы занимают меньше места в конструкции.

Присадочный материал для стыковых сварных швов

Стальные стержни следует зажать с усилием, чтобы свести их вместе для стыковой сварки. В большинстве случаев для сварки металла вы будете использовать медь 3 класса. Это хороший проводник, обеспечивающий хороший механический износ, прочность и долговечность.

Стальной заусенец или выпуклость, которые могут образоваться во время стыковой сварки, следует удалить. Вы можете сделать это вручную или кусачками.

Вы можете сделать это вручную или кусачками.

Связанные вопросы

В чем разница между сваркой враструб и стыковой сваркой? Между сварным швом и стыковой сваркой существует несколько различий. Например, у них разные шов и канавка, другое обнаружение, другое применение и они имеют разные затраты. Подробнее о различиях вы можете прочитать здесь.

Что такое сварка тройников? Тройники используются для сварки двух пластин или сегментов с поверхностями, расположенными в стыке под углом примерно 90 градусов друг к другу.Однако поверхность одной пластины или детали не находится в той же плоскости, что и вывод другой поверхности.

Каковы стандарты сварочной фаски? Во многих случаях, например, при снятии фаски на трубе нормальный скос составляет 37,5 градусов. Ключевой момент, о котором следует помнить, заключается в следующем: независимо от уровня, способность поддерживать этот угол в пределах допустимого уровня — лишь один из важнейших ключей к фантастическому скосу.

Что такое стыковая сварка? (с иллюстрациями)

Стыковая сварка — это процесс соединения двух частей материала вдоль одной кромки в одной плоскости.Этот процесс можно использовать для многих типов материалов, но наиболее распространены металл и термопласты. Когда два стальных листа уложены бок о бок и соединены вместе по единому стыку, это пример стыковой сварки.

Сварочные очки. Сварку можно производить на большом аппарате или переносном сварочном аппарате.Машина нагревает два соединяемых материала, в результате чего они слегка плавятся с образованием жидкости. Между двумя объектами часто добавляется наполнитель из вольфрама или металлического сплава, который плавится в ванне с жидкостью. Когда тепло от сварочного аппарата выключается, расплавленный металл и наполнитель быстро затвердевают, образуя единое целое. Когда этот процесс выполнен правильно, края каждого объекта не будут различимы под наполнителем.

Когда этот процесс выполнен правильно, края каждого объекта не будут различимы под наполнителем.

Существует три основных типа стыковой сварки, каждый из которых выбирается в зависимости от толщины соединяемых объектов. Для тонких листов металла или пластика можно использовать квадратный сварной шов. В этом случае края объектов образуют углы друг к другу под углом 90 градусов и могут быть соединены вместе, как два строительных блока.Это наиболее простой и экономичный вид стыкового соединения.

Листы металла можно стыковать стыковой сваркой.

При сварке более толстых материалов края должны быть скошены для образования одинарной или двойной V-образной канавки.Одиночная V-образная канавка используется на изделиях средней толщины, в том числе на многих трубах. Наполнитель помещается в более широкую часть V-образной формы, чтобы помочь надежно прикрепить предметы друг к другу. На двойной V-образной канавке скошены верх и низ каждого объекта. Наполнитель необходимо нанести с обеих сторон и нагревать поочередно, чтобы получить максимально надежное соединение. Эта двойная V-образная форма обычно используется для очень толстых или больших объектов.

Стыковая сварка используется для производства машин, инструментов и оборудования в самых разных отраслях промышленности.Его можно выполнять на производственных предприятиях, на строительных площадках или в специализированных сварочных цехах. В большинстве городов сварщики должны быть обучены и сертифицированы для работы со сварочными аппаратами, а также могут потребоваться средства индивидуальной защиты и противопожарные меры.

В большинстве городов сварщики должны быть обучены и сертифицированы для работы со сварочными аппаратами, а также могут потребоваться средства индивидуальной защиты и противопожарные меры.

Одним из основных преимуществ стыковой сварки является то, что это единственный тип сварного соединения, который может непрерывно выполняться машиной.Ряд объектов может автоматически проходить под сварочным аппаратом на конвейере, что делает этот метод сварки наиболее эффективным и доступным на сегодняшний день. Хотя стыковые сварные швы считаются очень прочными и безопасными, их, как правило, не рекомендуется использовать на объектах, которые будут подвергаться большим нагрузкам или экстремальным уровням силы.

Стыковая сварка — это соединение двух металлов по одной кромке в одной плоскости путем их нагрева.

Глоссарий по сварке | Основы автоматизированной сварки

Сварка используется в различных технических терминах. В следующей таблице перечислены основные термины сварки. Могут быть и другие термины, специфичные для отдельных методов сварки.

Обязательно к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые знания по сварке, такие как типы и механизмы сварки, а также подробные знания, касающиеся автоматизации сварки и устранения неисправностей.Скачать| Срок | Описание |

|---|---|

| B | |

| Основной материал | Материал, подлежащий сварке в процессе с использованием присадочного материала. Когда присадочный материал не используется, его называют «сварочным материалом». |

| Бусина | Отметка поверхности стыка готового сварного шва.

|

| Сварка с сканированием луча | Метод, при котором лазерный луч направляется на точку сварки с помощью поляризованного зеркала. Термин «сварка с сканированием луча» происходит от того, как лазерный луч отслеживает («сканирует») фиксированный основной материал. Термин «сварка с сканированием луча» происходит от того, как лазерный луч отслеживает («сканирует») фиксированный основной материал. |

| Сварка встык | Технология сварки, при которой поверхности сварного шва и основного материала почти совпадают друг с другом. |

| Ф. | |

| Присадочный материал | Проволока или сварочный пруток, используемые для соединения основных материалов. |

| Филе | Сварное соединение с треугольным поперечным сечением, которое соединяет две поверхности вместе под углом примерно 90 градусов. |

| Флюс | Материал, используемый для очистки и активирования поверхности основного материала и улучшения текучести наполнителя. |

| Дым | Твердые частицы, образующиеся при однократном испарении твердого вещества, а затем его конденсации в результате быстрого охлаждения. |

| G | |

| Паз | Отверстие со скосом, созданное в сварном шве перед сваркой для достижения необходимого проплавления.

|

| H | |

| Зона термического влияния (ЗТВ) | Площадь основного материала, который не расплавляется, но микроструктура и свойства которого изменяются из-за нагрева во время сварки. |

| I | |

| Напряжение ионизации | Напряжение, при котором крайние орбитальные электроны в атоме ионизируются (отправляются за пределы атома). |

| Дж | |

| Джоулева тепла | Тепло, выделяемое внутри проводника за счет электрического сопротивления, когда электрический ток течет по проводнику. |

| M | |

| Манипулятор | Робот, который работает с многосуставной конструкцией и серводвигателем. Диапазон перемещения варьируется в зависимости от количества шарниров (осей). Его можно использовать для различных операций путем замены наконечников, прикрепленных к концу. |

| п. | |

| Пройдено | Одна последовательность сварки вдоль сварного шва. |

| Проникновение | Расстояние между верхом основного материала, расплавленного сваркой, и исходной поверхностью основного материала. |

| Плазма (лазерный шлейф) | Газ, содержащий заряженные частицы, образующиеся в результате ионизации. |

| S | |

| Защитный газ | Газ, используемый для блокирования атмосферы, чтобы предотвратить окисление или азотирование расплавленного металла во время сварки.

|

| Шлак | Неметаллические вещества, образующиеся на сварном шве. Расплавленный шлак, остающийся внутри металла шва, называется включением шлака и является дефектом сварки.

|

| Брызги | Рассеивание капель шлака или металла во время сварки, обычно ухудшающее качество сварки.

|

| т | |

| Специальная заготовка (TB) | Материал для штамповки, созданный путем сварки комбинаций нескольких стальных листов с различными материалами и свойствами для повышения прочности и антикоррозионных свойств.

|

| Вт | |

| Ткачество | Сварочное движение, обычно используемое для дуговой сварки, при котором горелка перемещается из стороны в сторону почти перпендикулярно линии сварки. Это движение позволяет наплавить больше металла за меньшее количество проходов. |

| Дефект сварки | Дефект, возникший в результате неправильной сварки, вызванной включением металла шва, неправильной техникой сварки или параметрами сварки.

|

| Сварной шов | Стык между основными материалами. |

| Линия сварки | Линия, представляющая валик или сварной шов. Линия сварки, линия сварки или линия сварки.

|

| Сварочная ванна | Лужа расплавленного металла, образовавшаяся после расплавления электрода или основного материала под действием тепла дуги или по другим причинам во время сварки. |

Дом

Сварные валики — Введение

> Сварочные валики <

Как и при зашивании шва, есть несколько способов пропустить сварной шов вдоль стыка.Однако, в отличие от портных, сварщикам часто приходится выполнять свою работу в неудобном положении. Гравитация также играет роль в том, как расплавленный металл осаждается между металлическими пластинами или секциями труб. Например, если вы свариваете над головой, вам нужно двигаться быстро, иначе металл шва окажется на вашем лицевом щитке, а не в стыке. После подготовки стыка к сварке, выбора подходящего стержня (в случае сварки штангой) и выбора правильных настроек машины сварщик должен использовать определенный вид хода руки (и правильную скорость), чтобы правильно опустить валик.

Вообще говоря, манипуляции с горелкой во многом одинаковы, независимо от того, подаете ли вы сварочную ванну с помощью отдельного присадочного прутка или с помощью проволочного или стержневого электрода. (Если вы еще не знакомы с процессами сварки, щелкните здесь для обзора.) Ниже вы найдете описание четырех наиболее распространенных типов валиков, используемых как в мастерской, так и на местах:

Бусины стрингера

Это простой валик, в котором вы либо «перетаскиваете» (тянете), либо толкаете резак поперек стыка с минимальным (если есть) движением из стороны в сторону.Перетаскивание означает, что электрод направлен назад к луже, ведя ее. Это обеспечивает максимальное проплавление и надежный сварной шов.

— MillerWelds.com

Для термочувствительных или тонких металлов или при сварке в вертикальном положении вверх сварщики «толкают» горелку, что означает направление электрода вперед. (См. Фото выше.) При сварке вертикально вверх расплавленный металл стремится упасть вниз, поэтому направление тепла от лужи позволяет сварному шву быстро затвердеть.Недостатком толкания является то, что проникновение в основной металл намного меньше, чем при перетаскивании (вытягивании) резака.

(См. Фото выше.) При сварке вертикально вверх расплавленный металл стремится упасть вниз, поэтому направление тепла от лужи позволяет сварному шву быстро затвердеть.Недостатком толкания является то, что проникновение в основной металл намного меньше, чем при перетаскивании (вытягивании) резака.

WeldingEngineer.com

Стрингеры обычно не очень широкие и могут использоваться в любом положении при сварке. Даже если вы двигаетесь по прямой линии, все же важно убедиться, что вы «затянули» концы сварного шва с обеих сторон. Помните, цель сварки — не просто заполнить стык новым металлом. Очень важно добиться плавления сварного шва и основного металла.Иногда достаточно медленно перемещать горелку, чтобы сварочная лужа стекала по обеим сторонам соединения, — это все, что нужно для достижения хорошего сплавления. В других случаях необходимы небольшие манипуляции из стороны в сторону, как показано ниже:

TheFabricator. com

com

Опять же, манипуляции из стороны в сторону незначительны. Если переместиться слишком далеко из стороны в сторону, получится плетение бусинки. (См. Ниже.) Бусины стрингера также используются при наплавке твердым покрытием — операции наплавки, которая помогает продлить срок службы совков, кранцев, плугов и других внешних металлических деталей промышленного оборудования.Однако здесь бусинки предназначены не для сплавления с основным металлом, а для создания защитной поверхности над ним.

Бусины плетеные

Для более широких сварных швов можно плести из стороны в сторону вдоль стыка. Для толстого шва плетение — самый быстрый способ скинуть сварочное задание. Это особенно актуально для сварных швов с разделкой кромок на толстой заготовке. На угловых швах также часто встречаются переплетения.

— —

Существуют, конечно, разные виды переплетений, и у каждого сварщика есть свои любимые. Ваша рука может выполнять зигзагообразную, серповидную или фигурную технику. Помимо обеспечения более широкого валика, плетение используется для контроля нагрева сварочной ванны. Кроме того, вам обычно нужно делать паузы с каждой стороны сварного шва, чтобы добиться хорошего соединения и предотвратить подрезку кромок. Однако когда вы перемещаетесь по центру сустава, вам нужно поторопиться. В противном случае вы можете получить высокую коронку (т.е. выпуклость посередине). При плетении лучше иметь плоскую или слегка выпуклую поверхность шва.

Ваша рука может выполнять зигзагообразную, серповидную или фигурную технику. Помимо обеспечения более широкого валика, плетение используется для контроля нагрева сварочной ванны. Кроме того, вам обычно нужно делать паузы с каждой стороны сварного шва, чтобы добиться хорошего соединения и предотвратить подрезку кромок. Однако когда вы перемещаетесь по центру сустава, вам нужно поторопиться. В противном случае вы можете получить высокую коронку (т.е. выпуклость посередине). При плетении лучше иметь плоскую или слегка выпуклую поверхность шва.

Треугольное переплетение полезно, когда вам нужно заполнить крутой карман. Например, при сварке вертикально вверх, эта техника плетения позволяет вам построить своего рода полку позади лужи, которая не дает расплавленному металлу скользить вниз.

Чтобы лужа не перегревалась или не расширялась, вы можете попробовать плетение полукругом, при котором центральная точка или гребок пересекает перед лужей (или прямо перед ней). Если вам нужно больше тепла в луже, проденьте полукруг (или полумесяц) обратно через лужу, как показано на предыдущем рисунке.

Если вам нужно больше тепла в луже, проденьте полукруг (или полумесяц) обратно через лужу, как показано на предыдущем рисунке.

Плетение в верхнем положении может быть проблемой, поскольку сила тяжести имеет тенденцию вытягивать расплавленный металл из сварного шва. Даже с практикой уложить бусину верхнего переплетения полдюйма или шире может быть непростой задачей. Но сварщики учатся это делать, так как плетение экономит время по сравнению с бусинами стрингера.

Кнут движения

При сварке с открытыми канавками сварщик палкой обычно выполняет взбивающее движение запястьем на корневом проходе, что является первой выполненной сварочной операцией.Здесь цель состоит в том, чтобы соединить рабочие пластины вместе внизу с помощью плоского валика сварочного металла. Самыми распространенными стержневыми электродами для корневых проходов на низкоуглеродистой стали являются стержни E6010 и 6011 для быстрого замораживания.

— — —

Схема сварного шва с канавкой (слева) — соединение трубы с замочной скважиной, полученное сваркой (предположительно) сверху вниз.

Сварщик перемещает электрод вверх через зазор и вдоль него. Это важно для достижения полного проникновения.Вы увидите замочную скважину, появившуюся в отверстии в начале лужи. (См. Фото справа вверху.) Это один из самых сложных приемов, которым учатся сварщики. Помимо наблюдения за лужей, вы также должны поддерживать размер замочной скважины. Если он станет слишком большим (то есть более чем в два раза больше диаметра стержня), вы не сможете соединить стороны вместе. Вот почему во время корневого прохода очень важно контролировать тепло.

В дополнение к правильной конструкции стыка и настройкам сварочного аппарата, вы можете контролировать размер ключевого отверстия с помощью частоты движений хлыста.Прежде чем замочная скважина расширится бесконтрольно, вы подбросите стержень немного вверх и впереди сварного шва. Это действие охлаждает все и сохраняет размер замочной скважины неизменным. Это также позволяет затвердеть бусинке в задней части лужи. В этот момент вы возвращаетесь к расплавленной луже, и еще одна капля сварочного металла должна упасть с вашего стержня (если вы выполняете сварку клещами), создавая следующую копейку.

Это действие охлаждает все и сохраняет размер замочной скважины неизменным. Это также позволяет затвердеть бусинке в задней части лужи. В этот момент вы возвращаетесь к расплавленной луже, и еще одна капля сварочного металла должна упасть с вашего стержня (если вы выполняете сварку клещами), создавая следующую копейку.

Все это происходит довольно быстро. Скорость взбивания определяется уровнем нагрева, который вы наблюдаете в сварном шве.Например, когда вы впервые начинаете сварку, возможно, вы вообще не будете взбивать, потому что еще недостаточно тепла. Однако к тому времени, когда вы дойдете до конца сварного шва, вы можете щелкнуть запястьем на устойчивом зажиме из-за сильного нагрева, протекающего через основной металл. В следующем видео показана техника:

Вариант хлыстового движения называется J-образным переплетением. Это комбинация серповидных и хлыстовых движений, и используется во втором ( или «горячем») проходе соединения с V-образной канавкой.Здесь вы перемещаете E6010 или другой электрод с быстрым замораживанием с одного пальца ноги на другой, ненадолго останавливаясь с каждой стороны, а затем на мгновение крутите стержень вперед и вверх вдоль одной стороны сустава. Для этой задачи полезна дуга большей длины. И так же, как при корневом проходе, после прохождения вперед вы вернетесь к следующему открытому участку на левом (или правом) носке сварного шва и повторите удар.

Это комбинация серповидных и хлыстовых движений, и используется во втором ( или «горячем») проходе соединения с V-образной канавкой.Здесь вы перемещаете E6010 или другой электрод с быстрым замораживанием с одного пальца ноги на другой, ненадолго останавливаясь с каждой стороны, а затем на мгновение крутите стержень вперед и вверх вдоль одной стороны сустава. Для этой задачи полезна дуга большей длины. И так же, как при корневом проходе, после прохождения вперед вы вернетесь к следующему открытому участку на левом (или правом) носке сварного шва и повторите удар.

«Ходьба по кубку»

На корневом проходе трубы сварщики часто используют горелку TIG для получения более точного шва, чем при сварке стержнем.Этот процесс обычно включает в себя особый удар рукой, известный как «ходьба по чашке». В данном случае чаша представляет собой керамический изолятор, окружающий наконечник горелки, и сварщик перемещает его взад и вперед по основному металлу с обеих сторон соединения. В видео ниже описана техника:

В видео ниже описана техника:

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Далее: Параметры сварки

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Если у вас есть предложения или проблемы с веб-сайтом, напишите сварщику [at] thecityedition [dot] com.

Вернуться в главное меню

——————————————

Авторские права © 2012-2015 TheCityEdition.com

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —

Новое в The City Edition: ChemtrailSafety.com

Также обязательно оформить заказ:

TheSolarPlanner.com

Планировщик мега-катастроф

Бюджетный справочник по Европе (слайд-шоу)

Как сваривать — Типы сварки

На сегодняшний день на практике существует два широко используемых метода сварки алюминия. Эти типы сварки алюминия представляют собой сварку MIG (металл в инертном газе) и TIG (вольфрам в инертном газе). Оба типа столь же эффективны, как и друг друга, однако есть различия, когда речь идет о готовом сварном шве и объеме выполняемых работ.

Эти типы сварки алюминия представляют собой сварку MIG (металл в инертном газе) и TIG (вольфрам в инертном газе). Оба типа столь же эффективны, как и друг друга, однако есть различия, когда речь идет о готовом сварном шве и объеме выполняемых работ.

Mig Сварка алюминия

Этот метод можно назвать более промышленным из двух стилей, так как это более быстрый способ сварки сплавов. Обычно используется при производстве лодок и трейлеров. Также эффективен для изделий массового производства, таких как ворота, заборы и защитные экраны, и хорошо подходит для использования в сварочной робототехнике.

Сварочные аппаратыMig работают с использованием ручного или машинного пистолета mig (в случае робототехники), который подает сварочную проволоку в качестве подачи проволоки через пистолет.Основная машина MIG имеет катушку сварочной проволоки, которая позволяет непрерывно выполнять сварку в течение длительного или короткого периода времени.

Установка сварочного аппарата MIG для алюминия

Процедура настройки для сварки сплавов MIG в основном одинакова для всех аппаратов MIG. Для начала, после сборки машины вам нужно будет установить провода питания на отрицательную или положительную землю, в этом случае для сварки сплавов мы устанавливаем заземляющий провод на отрицательную землю. Используемый газ должен состоять на 100% из аргона.

Для начала, после сборки машины вам нужно будет установить провода питания на отрицательную или положительную землю, в этом случае для сварки сплавов мы устанавливаем заземляющий провод на отрицательную землю. Используемый газ должен состоять на 100% из аргона.

У большинства современных станков есть цифровая индикация того, какие параметры мощности должны быть установлены на вашем станке в зависимости от толщины свариваемого материала.У старых сварщиков было обычным делом напечатать на внутренней крышке таблицу с различными настройками мощности для различной толщины материала. Всегда полезно иметь под рукой запасные сварочные наконечники, поскольку со временем они перегорают. Наконечники изнашиваются и, как правило, изнашиваются проволока.

Причина появления сажи на сварных швах . Вы можете смотреть на сварку алюминиевой сажи, как на карбюратор вашего автомобиля, в том смысле, что он настроен на богатые настройки, например, на много или мало газа.Другие факторы, влияющие на сажистые сварные швы, включают недостаточную защиту от утечки, удерживание пистолета далеко от работы или слишком высокую скорость подачи проволоки, вызывающую неэффективное горение.

Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

Такие швеллеры позволяют выполнять Х и V-образные сварочные швы.

Такие швеллеры позволяют выполнять Х и V-образные сварочные швы. При этом толщины швеллера и накладки должны быть одинаковыми, а ширина полосы обязана равняться расстоянию между полками швеллера за вычетом размеров округлений в углах.

При этом толщины швеллера и накладки должны быть одинаковыми, а ширина полосы обязана равняться расстоянию между полками швеллера за вычетом размеров округлений в углах. Можно также просто отправить зазор. Его ширина подбирается в зависимости от толщины швеллера. Однако минимальное значение должно составлять 3 мм. Зазор нужен, чтобы металл шва не наплавлялся в виде горки.

Можно также просто отправить зазор. Его ширина подбирается в зависимости от толщины швеллера. Однако минимальное значение должно составлять 3 мм. Зазор нужен, чтобы металл шва не наплавлялся в виде горки. Вы можете контролировать соединение после каждого удара, чтобы определить качество сварки.

Вы можете контролировать соединение после каждого удара, чтобы определить качество сварки.