Пайка нержавейки в домашних условиях: припои, флюсы, видео

Пайка нержавейки является достаточно трудоемкой процедурой, однако не вызовет особых проблем, если знать все особенности ее выполнения. Со значительно меньшим количеством трудозатрат можно паять нержавеющие стальные сплавы, которые содержат не более 25% хрома и никеля. Более того, пайка нержавейки с таким химическим составом позволяет получать надежные соединения изделий из разнородных металлов, исключая сплавы с магнием и алюминием.

Отремонтированная методом пайки велосипедная рама

Пайка нержавеющей стали, содержащей в своем составе значительное количество никеля, может вызывать определенную сложность. Это связано с тем, что в таких сплавах при нагреве до температуры 500–700° появляются карбидные соединения. Интенсивность формирования таких соединений зависит от продолжительности нагрева, поэтому пайку следует выполнять максимально оперативно.

Чтобы минимизировать риск образования карбидных соединений в структуре нержавейки при пайке, в состав сплава добавляют титан, а после формирования соединения изделие подвергают термической обработке. Следует очень аккуратно подходить к пайке наклепанных нержавеющих сталей, поверхность которых под воздействием нагретого припоя может покрываться трещинами. Чтобы избежать таких последствий, необходимо исключить нагрузку соединяемых деталей в процессе пайки. Кроме того, можно выполнить предварительный отжиг соединяемых изделий.

Для отжига используйте газовую горелку

На выбор припоя, при помощи которого можно паять нержавейку, оказывает влияние как химический состав сплава, так и условия технологического процесса. Так, если данный процесс осуществляется при повышенной влажности окружающей среды, то следует использовать серебряные сплавы, в состав которых входит незначительное количество никеля. Пайка в условиях печи, а также в относительной сухой атмосфере выполняется с использованием хромоникелевых и серебряно-марганцевых припоев.

Наиболее распространенным типом флюса, который применяется при пайке нержавейки, является бура, наносимая на место будущего соединения в виде пасты или порошка. Расплавление буры на поверхности соединяемых деталей способствует равномерному и наиболее аккуратному нагреву участка будущего шва до требуемой температуры – 850°. Только после того как требуемая температура нагрева достигнута, что можно определить по изменению цвета места будущего соединения до светло-красного, в стык между деталями вводится припой.

Флюс наносится равномерным слоем по всей поверхности, которую необходимо предварительно очистить

После окончания пайки на месте соединения присутствуют остатки флюса, которые удаляются путем промывки водой или пескоструйной обработки. Для выполнения такой процедуры нельзя использовать азотную или соляную кислоты, которые, хотя и эффективно очищают оставшийся на поверхности деталей флюс, оказывают негативное влияние как на основной металл, так и на использованный припой.

Как выполнить пайку в домашних условиях

С такими задачами, как соединение деталей из нержавейки при помощи пайки и пайка нержавейки с медью, нередко сталкиваются и в домашних условиях. Изделия, изготовленные из нержавеющей стали, активно используются в быту уже на протяжении многих лет, поэтому, когда они по каким-либо причинам приходят в негодность, у любого домашнего мастера возникает естественное желание отремонтировать их самостоятельно. Следует сразу сказать, что спаять детали из нержавейки не так уж и сложно, главное – строго придерживаться технологии, а также запастись соответствующими инструментами и расходными материалами.

Освойте технику пайки на простых соединениях, а затем пробуйте работать с более ответственными деталями

Перед тем как приступать к пайке нержавейки, очень желательно не только изучить теоретический материал по данному вопросу, но и более подробно познакомиться с правилами его выполнения при помощи обучающих видео.

Чтобы паять изделия из нержавейки, вам потребуются следующие инструменты и расходные материалы:

- паяльник, работающий от электричества, мощность которого составляет не менее 100 Вт;

- специальная паяльная кислота, которая будет использована в качестве флюса;

- напильник или наждачная бумага;

- припой, специально предназначенный для соединения стальных деталей, основу которого составляют олово и свинец;

- трос, изготовленный из стали;

- металлическая трубка.

Материалы и инструменты для пайки

Подбирая паяльник для работы с нержавейкой, следует остановить свой выбор именно на инструменте с мощностью 100 Вт. Использование более мощного устройства для выполнения таких работ просто нецелесообразно.

Сам процесс пайки деталей из нержавейки выполняется по следующему алгоритму.

- В первую очередь необходимо тщательно зачистить место будущего соединения, для чего используется наждачная бумага или напильник.

- После подготовки поверхностей соединяемых деталей на них необходимо нанести флюс, в качестве которого, как уже говорилось выше, используется паяльная кислота. Основная задача флюса состоит в том, чтобы обеспечить качественное лужение соединяемых деталей.

- После того как поверхности соединяемых деталей обработаны флюсом, необходимо выполнить их лужение, которое заключается в нанесении на них тонкого слоя припоя, состоящего из олова и свинца. Если выполнить лужение с первого раза не удалось, то необходимо повторить такую процедуру, предварительно разогрев соединяемые детали.

- Даже после нагрева изделий и их повторной обработки флюсом лужение может не увенчаться успехом – припой будет просто скатываться с поверхности деталей, а не ложиться на них тонкой пленкой. В таком случае необходимо воспользоваться кисточкой с металлическими жилами, которую несложно изготовить из трубки и стального троса. Перед использованием такой щетки на поверхность деталей также необходимо нанести флюс (паяльную кислоту) и только затем, нагревая место будущего соединения паяльником, зачищать его при помощи металлической кисточки. Такая несложная методика позволяет эффективно очистить поверхность нержавейки от окисной пленки, которая, как правило, и является основным препятствием для осуществления качественного лужения.

- После того как на соединяемые изделия удалось нанести тонкий слой олова, можно начинать их паять. Выполняется такая процедура при помощи паяльника и припоя, которым заполняют стык между деталями.

Типы припоев

Изделия из нержавеющих сталей можно паять как мягкими припоями, изготовленными на основе олова и свинца, так и твердыми типами присадочного материала, в состав которого входят более тугоплавкие металлы.

Мягкий припой за счет того, что его основу составляет олово, является легкоплавким материалом, отличающимся высокой пластичностью и жидкотекучестью в расплавленном состоянии. Что особенно важно при выполнении пайки изделий из нержавейки, он обладает хорошей раскислительной способностью.

Свойства мягких припоев

Более надежные соединения как в производственных, так и в домашних условиях позволяет получить пайка, выполняемая с использованием твердых припоев. Металлы, из которых их изготавливают, плавятся при более высокой температу

соединение нержавеющих сталей с черным металлом, труб, тонкой, флюс, точечная, лазерная,

Нержавеющая сталь благодаря своей стойкости к окислению имеет широкое распространение в различных промышленных отраслях: строительная, пищевая, химическая, целлюлозно-бумажная и многие другие сферы деятельности. Также коррозионностойкие стали активно применяются для производства изделий и конструкций, предназначенных для бытового использования.

Нержавеющая сталь благодаря своей стойкости к окислению имеет широкое распространение в различных промышленных отраслях: строительная, пищевая, химическая, целлюлозно-бумажная и многие другие сферы деятельности. Также коррозионностойкие стали активно применяются для производства изделий и конструкций, предназначенных для бытового использования.

Особенности сварки нержавейки

Сварка нержавеющей стали имеет несколько особенностей. Данные специфические характеристики необходимо учитывать, чтобы предотвратить появление дефектов сварного шва.

1. Нержавейка имеет склонность к потере коррозийной стойкости. Стали с высоким содержанием хрома при воздействии температур свыше 500°С освобождают частицы железа и хрома. Чтобы предотвратить появление окисления, следует быстро охлаждать шов сразу после сварочного процесса.

2. Высокий уровень линейного расширения и усадки нержавейки приводит к небольшому изменению размера в месте обработки. При нагреве металла происходит “расширение”, при охлаждении – “сужение”.

3. Теплопроводимость нержавейки практически в два раза меньше, чем у остальных свариваемых материалов. Данный параметр способствует неравномерному нагреву изделия, температура “скапливается” в месте соединения. Чтобы избавиться от лишнего тепла, необходимо устанавливать величину тока меньше на 15-20%.

Способы сварки нержавейки

Существует большое количество ручных и механических способов, чтобы сварить нержавейку.

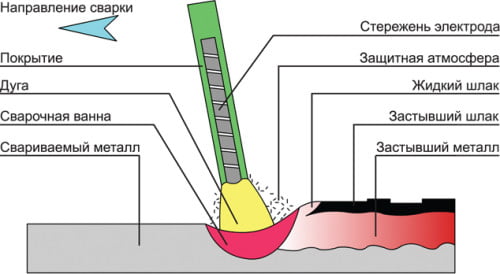

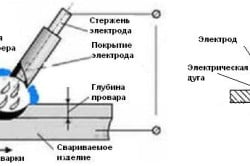

РДС

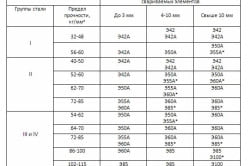

1. Ручная дуговая покрытыми электродами применяется для осуществления бытовых и производственных сварочных работ. Основная сложность данного способа – подобрать электрод. Для этого следует определить марку обрабатываемых сталей, по ГОСТу выяснить свойства материалов и правильно выбрать оптимальный вариант сварочных материалов. Сваривание, в большинстве случаев, производится постоянным током обратной полярности.

Ручная электросварка нержавейки электродами имеет следующие преимущества:

- соединение может проводиться в труднодоступных местах;

- большое разнообразие электродов позволяет сваривать нержавейку различных типов;

- простота сварочного процесса, мобильность, легкость и ценовая доступность оборудования.

Недостатки: вредные условия труда:

- выделение газов, высокая температура, яркий свет от горения дуги;

- необходимость специальных средств защиты для сварщика;

- качество сварных швов зависит от уровня мастерства и навыков исполнителя;

- невысокая производительность, по сравнению с другими способами.

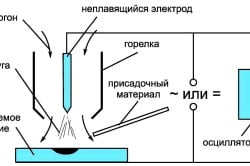

Аргон

2. Сварка нержавеющих сталей аргоном обладает следующим преимуществами:

- газ обеспечивает надежную защиту сварочной ванны, что обеспечивает качество соединения;

- незначительный нагрев изделия позволяет работать с деталями сложной конфигурации;

- возрастание скорости работ достигается за счет высокой температуры дуги.

Недостатки: необходимость в сложном сварочном оснащении; исполнитель должен обладать специальными знаниями и достаточным опытом.

Далее будут проанализированы отдельные виды сваривания аргоном, с помощью которых можно варить нержавейку.

Вольфрам

2.1. Аргонодуговая сварка с использованием вольфрамовых электродов применяется при повышенных требованиях к соединению. Данный способ сваривания нержавейки рекомендуется для работы с тонкими коррозионностойкими сталями.

Кроме этого, такой метод подойдет для сваривания труб, работающих под давлением. Работы осуществляются постоянным и переменным током в среде газа аргона.

Сила тока зависит от толщины металла основного изделия и варьируется в значительных величинах – 30-150 А. Главная составляющая процесса – горелка, движения которой контролируются исполнителем. Контроль за подачей сварочной проволокой также осуществляет сварщик.

Достоинства: высокое качество соединения; равномерное по глубине проплавление металла. Недостатки: исполнитель должен обладать высокой квалификацией и достаточным опытом; низкая производительность.

Остальные важные детали сварки нержавейки с помощью электродов рассмотрены в статье “Сварка нержавейки электродом”.[ads-pc-2][ads-mob-2]

Полуавтомат

2.2. Существует также механизированный (полуавтоматический) вид аргонодуговой сварки. Часть работы выполняет исполнитель, он управляет сварочным аппаратом. Подача присадочной проволоки выполняется автоматически. В качестве защитного газа также используется аргон.

2.2. Существует также механизированный (полуавтоматический) вид аргонодуговой сварки. Часть работы выполняет исполнитель, он управляет сварочным аппаратом. Подача присадочной проволоки выполняется автоматически. В качестве защитного газа также используется аргон.

В некоторых случаях, например при сваривании толстостенных изделий, применяется не чистый аргон, а с примесью углекислоты (2%). Для снижения стоимости работ можно использовать соотношение 70% аргона и 30% углекислоты. Сваривание производится с применением постоянного тока обратной полярности.

Полуавтоматическая аргонная сварка может выполняться с применением трех технологий:

- короткая дуга;

- струйный перенос;

- импульсный режим.

Первый вариант подходит для сваривания тонкого металла, так как данная технология снижает возможность прожига металла.

Метод струйного переноса применяется к деталям, отличающимся значительной толщиной.

Импульсный режим является наиболее точным и контролируемым, обеспечивает высокое качество, подходит для исполнителей с небольшим опытом работ. Металл подается в сварочную ванну каплями, это позволяет исключить даже незначительно разбрызгивание. Данный вид идеально подойдет для работы с изделиями средней толщины и толстостенными деталями.

Автоматическая сварка

2.3. Полный автоматический режим аргонодуговой сварки подразумевает, что управление движениями электрода и контроль за подачей присадочной проволоки выполняет автомат.

Под флюсом

3. Сварка коррозионностойких сталей под флюсом. Правильно выбранный флюс для нержавейки позволяет решить целый ряд задач:

- защита расплавленного металла от воздействия внешней среды;

- обеспечение стабильного горения дуги;

- снижение энергозатрат;

- предотвращение разбрызгивания;

- улучшение условия для качественного формирования шва.

Суть сварочного процесса заключается в следующем: дуга, которая находится между

Сварка нержавейки полуавтоматом: технологии, материалы, оборудование

Нержавеющая сталь применяется во многих отраслях промышленности, а также в быту. При устранении возможных поломок деталей и соединения отдельных частей используется сварка нержавейки полуавтоматом. Специальное оборудование и среда защитного газа позволят избежать появления дефектов в месте соединения.

Сварка нержавеющей стали полуавтоматом

Сварка нержавеющей стали полуавтоматомОсобенности нержавеющей стали

Процесса соединения нержавейки при помощи сварки считается сложным. Обусловлено это составом нержавеющих сплавов, а также свойствами характерными им свойствами.

Виды нержавеющих сталей

Материал классифицируется на:

- Ферритная структура. В составе таких сплавов содержится хром в количестве до 20%. Применяются в тяжелой промышленности для изготовления отопительных систем. Устойчивы к коррозии, а также способны намагничиваться, данный металл считается востребованным.

- Аустенитная структура. В составе содержат никель и хром. Составляют до 70% всех нержавеющих сплавов в промышленности. Устойчивы к коррозии, имеют высокую прочность в отличие от аналогов.

- Феррритно-мартенситная структура. Имеют игольчатое строение углерода, из-за чего считаются прочным видом нержавеющего сплава. Устойчивы к преждевременному износу, способны выдерживать действие повышенных температур. В составе содержат минимальное количество посторонних примесей.

- Комбинированная структура. Данная категория получается при сочетании основных типов. Изготавливается в результате применения новых технологий. Содержит все полезные качества используемых материалов.

Свойства и свариваемость нержавейки

Нержавеющие сплавы имеют следующие свойства, которые могут повлиять на процесс сварки:

- Теплопроводность материала ниже в 2 раза, чем у углеродистых сталей. Из-за этого свойства происходит перегрев сварочной ванны, снижаются коррозионная устойчивость. Для предотвращения место соединения охлаждают.

- Низкая температура плавления способствует образованию в месте сварки металла с температурой расплава 500°С. Такое явление в дальнейшем приведет к появлению дефектов шва, образуются трещины. Необходимо применять принудительное охлаждение.

- Высокое тепловое расширение приведет к механической деформации в месте шва. Для предотвращения между деталями рекомендуется оставлять зазор определенного размера.

- Пониженная электрическая проводимость является основным показателем нержавеющей стали. Такое свойство приводит к критическим нагревам легированных электродов.

Внутренние характеристики делают нержавеющие сплавы сложными для сварки. Для нормального соединения необходимо применять принудительное охлаждение шва.

Технология сварки нержавейки полуавтоматом

Для повышения качества соединения, а также снижения уровня ложности процесса сварки нержавеющих сплавов применяются полуавтоматические аппараты. Оборудование дает:

- обеспечение сварочной ванны газом для защиты от постороннего влияния;

- подача проволоки присадочной;

- принудительное охлаждение;

- возможность выполнения работ в труднодоступных местах.

В процессе сварки на поверхности металла образуются области повышенного внутреннего напряжения. Для предотвращения явления рекомендуется проводить обработку при помощи нагрева детали до температуры 760°С и дальнейшим самостоятельным охлаждением.

Материалы и оборудование

В процессе сварки используют полуавтоматические аппараты. Они обеспечиваются системой подачи проволоки, а также защитного газа. Полуавтомат для сварки должен иметь возможность переключения полярности, а также контролем и регулировкой основных параметров.

Проволока для сварки нержавейки

Для обеспечения надежного шва необходимо применять проволоку для сварки нержавейки полуавтоматом. Она изготавливается также из нержавеющего сырья. Если нет возможности использовать газовую среду рекомендуется применять порошковую проволоку, она имеет полое строение, пустота заполняется флюсом. Недостатком последней является появление в дальнейшем трещин в структуре шва.

Выбор газа

Применение газа обусловлено необходимостью обеспечения защиты места соединения от вредного окисления. При этом вещество не должно вступать в химические реакции с металлом, чем может снизить характеристики нержавейки. В таком случае используются инертные газы с добавленной углекислотой.

Баллоны с газом

Баллоны с газом

Как варить нержавейку полуавтоматом

Часто детали для соединения могут располагаться в труднодоступных местах. Сварка нержавеющей стали полуавтоматом обеспечивает надежный шов, который защищен от преждевременного износа.

Подготовка металла

Перед выполнением работ по соединению присадочной проволокой необходимо подготовить детали:

- в месте соединения удаляют все загрязнения;

- проводят обезжиривание металла, для надежности шва и защиты от трещин, помогут при этом растворители;

- для удаления избыточной влаги детали рекомендуется нагреть до значения 100°С.

Техническая схема сварки

Для соединения нержавеющих сплавов при помощи сварки применяют три метода:

- для деталей маленькой толщины необходим метод короткой дуги;

- при струйном переносе получают сварное соединение нержавейки при деталях большой толщины;

- импульсный метод считают универсальным.

Технологический процесс требует выполнения некоторых правил:

- для хорошего обзора необходимо горелку располагать под отрицательным углом к шву;

- головку следует вести на расстоянии 12 мм от поверхности металла;

- проволока должна плавиться небольшими порциями, без больших капель.

Сварщику рекомендуется выполнять ряд требований:

- сварка ведется при обратной полярности клемм;

- значением угла регулируется качество и ширина шва;

- длина вылета присадочной проволоки должна составлять не более 12 мм;

- в место шва необходимо подавать осушенный газ, при расходе до 12 м3/мин;

- для предотвращения появления брызг поверхности обрабатывают раствором мела;

- начало и окончание шва рекомендуется делать на некотором расстоянии от края деталей.

Исправление дефектов

При выполнении сварочных работ в местах соединения могут возникать деформации, происходит это в результате нагрева. Для устранения следует выполнять следующее:

- при образовании пузырей в месте шва применяют метод простукивания молотком от края деталей;

- покоробленный металл необходимо выправить при помощи разогрева детали горелкой, а также простукивания молотком.

Для получения шва необходимо изучить теоретическую часть, а также выполнить пробную сварку на образцах.

Как и чем варить нержавейку в домашних условиях :: SYL.ru

Нержавеющая сталь является одним из популярных материалов, ведь в течение времени больше века ее используют для изготовления разных конструкций. Такая распространенность обусловлена множеством плюсов, среди них следует выделить незначительный вес, а также доступную стоимость. Домашние мастера отмечают еще и легкую обрабатываемость и высокую гибкость металла, что позволяет работать с ним с помощью подручных инструментов.

Вообще нержавейка применяется в разных сферах жизни человека. На ее основе создаются элементы по типу:

- арматуры;

- баков;

- крепежей;

- болтов;

- консервных банок.

Когда перед мастером встает необходимость ремонта или формирования каких-либо изделий, они прибегают к ручной дуговой сварке электродом. В процессе этого используется инвертор.

Сварка электродом с использованием РДС-инвертора

Эта технология предусматривает использование электрода. Процесс характеризуется тем, что во время плавления стержня создается газошлаковая защита благодаря покрытию. Оно обладает видом шлаковой корки, разделяющей зону сварочной ванны и дуги от окружающего воздуха. Сварочное соединение возникает при расплавлении металла изделия и электродного стержня. Вы эту технологию можете знать по названию ММА, которая принята в международной практике.

Где используется метод сварки с помощью инвертора

Если вы задались вопросом о том, как варить нержавейку инвертором, то должны знать, что технология может использоваться в любом случае, а пространственное положение на это никак влиять не будет. Вертикальные швы не обязательно получатся качественными, даже если у мастера есть определенный опыт.

Применение ручной дуговой сварки с помощью покрытых электродов имеет смысл при необходимости создания коротких швов, которые востребованы в мелкосерийном производстве. Этот метод актуален и при установке металлоконструкций при небольшом объеме работ.

Особенности сварки нержавейки инвертором

Когда вам известен ответ на вопрос о том, можно ли варить нержавейку, вы можете выбрать метод. Если он заключается в использовании инвертора, то вы должны будете осуществить обработку и подготовку поверхностей к соединению. Она не отличается от той, которая используется в случае с низкоуглеродистой сталью.

С поверхности удаляются загрязнения. Предстоит поработать еще и над кромками. Для этого используются растворители. Эта операция позволяет удалить жир, воздействие которого ухудшает стабильность дуги. На обрабатываемую поверхность наносится препарат от налипания брызг.

Если перед вами, как и многими домашними мастерами, встал вопрос о том, как варить нержавейку инвертором в домашних условиях, то вы должны знать, что сварной стык должен обладать пазом. Благодаря этому удастся создать соответствующие условия для оптимальной усадки.

В процессе работы предстоит использовать ток обратной полярности. При выполнении сварки вы должны будете следить за тем, чтобы шов проплавился минимально. Электроды внушительного диаметра использовать не следует. Их применяют, когда есть необходимость сварить толстые поверхности.

При выборе электродов вы должны пользоваться специальной таблицей. Если допустить ошибку, то это станет причиной нарушения герметичности шва и повысит риск возникновения пор, раковин и микротрещин. В качестве причины здесь выступает закипание металла.

Варить сваркой нержавейку необходимо с использованием тока, значение которого на 20 % ниже по сравнению с тем, что используется для низколегированных сталей. Если вы хотите использовать инвертор для эксплуатации в быту или частном строительстве, то можно выставить диапазон вплоть до 160 А. Плавная регулировка позволит добиться максимальной точности тока сварки, что положительно скажется на качестве.

После завершения работы шов оставляется до момента остывания, что позволит высоколегированной стали противостоять коррозионным процессам. Проблема охлаждения решается с помощью медных прокладок. Когда в работе задействована аустенитная сталь, охладителем может выступить обычная вода.

Использование инвертора: подготовка инструментов и материалов

Теперь, когда вы больше не задаетесь вопросом о том, варят ли нержавейку, можете приступать к работам. При использовании инвертора необходимо подготовить инструменты и материалы, а именно:

- сварочный инвертор;

- растворитель;

- средства индивидуальной защиты;

- стальную щетку;

- электроды.

Важно позаботиться о наличии зажимов-крокодилов для заземления. В арсенале должны присутствовать электрододержатели. Иногда эти элементы входят в комплект инвертора. Кабели должны иметь длину в 2 м или больше.

Как подобрать электроды

Если в работе вы планируете использовать метод ручной дуговой сварки, то должны позаботиться о правильном выборе электродов. Можно применить те, что имеют основное покрытие, среди них следует выделить:

- СЭЗ ЗИО-8 d4,0.

- ESAB FILARC 88S d3,2.

- СЭЗ ЦТ-15 d5,0.

Они подойдут для сварки постоянным током. Роль покрытия играют карбонаты магния и кальция. Можно использовать электроды с рутиловым покрытием, среди них:

- Lincoln Electric Omnia 46 D3,0.

- ESAB OK 46.00 d3,0.

- Межгосметиз Omnia 46 d3,0.

Обычно они изготавливаются на основе двуокиси титана и подходят для соединения с помощью переменного и постоянного тока обратной полярности.

Сварка аргоном

Перед вами может возникнуть вопрос о том, как варить нержавейку аргоном. Этот метод используется, когда металл очень тонкий или к соединению предъявляются особые требования по качеству.

Работать вольфрамовыми электродами в инертной среде лучше, если предстоит сваривать трубы, эксплуатирующиеся для перемещения газов и жидкостей под давлением. Сварка осуществляется в среде аргона переменным и постоянным током. В качестве присадочного вещества выступает проволока, которая обладает высоким уровнем легирования, чем отличается от основного металла.

Когда вам уже известно, чем варить нержавейку, следует взять электроды, чтобы выполнить ими работу без колебательных движений. Иначе вы можете нарушить защиту зоны сварки. Это станет причиной увеличения стоимости работ и повлечет окисление металла шва. Обратная сторона защищается поддувом аргона, но сталь не является критичной, чего нельзя сказать, например, о металле.

В сварочную ванну не должен попасть вольфрам. По этой причине следует использовать бесконтактный поджиг дуги. Ее зажигание может осуществляться на угольной или графитовой пластине, а после можно произвести перенос на основной металл.

Чем варить нержавейку, вы теперь знаете. Однако важно ознакомиться со всеми тонкостями работы. Прочитав инструкцию, сможете понять, что после завершения процедуры защитный газ не следует выключать сразу же. Это делается для уменьшения расхода вольфрамового электрода. Выключение следует осуществить через некоторое время, примерно через 15 секунд. Это предотвратит окисление электродов, которые будут оставаться горячими после работы. Кроме того, позволит значительно продлить срок службы.

Свариваемость нержавеющей стали

Теперь вы знаете, как варить нержавейку электродом. Однако важно ознакомиться еще и со свариваемостью металла. Он является трудным вариантом, что зависит от многих параметров. На свариваемость влияют некоторые характеристики, например:

- высокое значение линейного расширения;

- сниженная теплопроводность;

- высокое электрическое сопротивление;

- склонность к потере антикоррозионных свойств.

Факторы, влияющие на свариваемость

На свариваемость влияет еще нелитейная усадка. Это способствует тому, что в процессе сварки металл деформируется, как и после. Если между деталями внушительной толщины будет отсутствовать зазор, то могут возникнуть трещины. Перед тем как варить нержавейку полуавтоматом, вы должны узнать еще и о теплопроводности, которая значительно снижена с ней по сравнению с низкоуглеродистыми сталями.

Значение меньше в два раза, что вызывает концентрацию теплоты и способствует проявлению металлов в зоне сварки. Из-за этого возникает потребность в уменьшении силы тока на 20 % по сравнению с током для обычной стали.

Нельзя не упомянуть еще и о высоком электрическом сопротивлении, которое провоцирует нагрев электродов из высоколегированной стали. Для уменьшения отрицательного эффекта электроды изготавливаются с хромоникелевыми стержнями, которые обладают длиной не больше 350 мм.

Как исключить межкристаллитную коррозию

Если работать предстоит с высокохромистой сталью, то вы должны знать, что она обладает одним важным свойством, выраженным в потере своих антикоррозионных характеристик. Это верно, если в процессе сварки использовать неправильный термический режим или аппарат для сварки. Это явление называется межкристаллитной коррозией, его природа заключается в том, что при температурах больше 500 °C по краям зерен формируется карбид хрома и железа. Они становятся очагами коррозионного растрескивания. С этим явлением борются разными методами. Например, с помощью быстрого охлаждения зоны работы.

Особенности сварки

Перед началом важно решить вопрос не только о том, чем варить нержавейку, но узнать еще и об особенностях проведения работ. Так, удельное электрическое сопротивление в 6 раз больше, а плавление на 100 °C меньше. Теплопроводность составляет 1/3 от этого показателя, свойственного углеродистому прокату.

Важно учитывать еще и тепловое расширение по длине, которое на 50 % больше.

Если вы не знаете, чем варить нержавейку, то должны учитывать, что использоваться могут самые разные методы. Так, если толщина материала больше 1,5 мм, то лучше воспользоваться ручной дуговой сваркой. А вот если речь идет о тонких листах и трубах, то лучше всего применить плавящиеся электроды в инертном газе.

В заключение

Достаточно широко в последнее время используется плазменная сварка. Если же в работе задействованы материалы, толщина которых превышает 10 мм, то лучше прибегнуть к дуговой сварке под флюсом. Но самыми распространенными методами остаются технологии, которые предусматривают использование покрытых электродов и вольфрамовых электродов в среде аргона.

Перед началом работ в любом случае необходимо подготовить изделия. Поработать нужно над кромками. Поверхность зачищается до блеска с помощью стальной щетки, а после промывается растворителем. Использовать для этого можно ацетон или авиационный бензин. Это позволит удалить жир, который способствует появлению пор и уменьшению устойчивости дуги.

в домашних условиях, можно ли, каким электродом, полярностью, правильно, тонкую

Варить нержавейку инвертором довольно сложно. Такая работа требует от мастера определенных навыков и знания основных параметров, оказывающих непосредственное воздействие на процесс сварки. Лишь в полной мере разобравшись с основными нюансами, можно рассчитывать на получение хорошего результата необходимого качества.

Схема инверторной сварки.

Основные особенности варки нержавеющей стали

В соответствии с общепринятой классификацией нержавеющая сталь относится к классу высоколегированных сталей. Легирующим элементом в ее составе выступает хром. На его долю приходится порядка 20%. Наряду с хромом состав нержавейки может включать титан, молибден, никель и прочие элементы. Благодаря включению в состав дополнительных элементов изменяются свойства основного материала. В случае с нержавейкой он становится, прежде всего, устойчивым к воздействию коррозии.

Прежде чем учиться варить нержавейку, нужно изучить основные характеристики этого высоколегированного материала. К числу главных свойств относятся следующие показатели:

Таблица характеристик нержавеющей стали.

- Теплопроводность. Высоколегированные стали характеризуются примерно в 2 раза более низкой теплопроводностью, если сравнивать с низкоуглеродистыми материалами. Ввиду этого, варить нержавейку нужно обязательно на пониженном токе. Обычно ток уменьшают на 20%.

- Коэффициент линейного расширения. Нержавейка по этому показателю существенно превосходит большинство других распространенных металлов. Данное требование обуславливает необходимость создания между толстыми деталями такого зазора, которого было бы достаточно для исключения деформации. Когда вы начнете самостоятельно варить нержавейку, вы заметите, что процесс расширения деталей неравномерный. И это нужно обязательно учитывать.

- Межкристаллическая коррозия. Это особенность высокохромистых сталей, заключающаяся в том, что их антикоррозионные показатели могут снижаться. Проблема в том, что когда мастер начинает варить нержавейку, края металлических зерен покрываются карбидом железа и хрома, из-за чего структура металла начинает повреждаться коррозией. Для борьбы с данным явлением используются разнообразные способы. Чаще всего применяется метод быстрого охлаждения места сварки, что позволяет избежать снижения стойкости к коррозии.

Все о парниках и теплицах – parnikiteplicy.ru.

Какие виды сварки используются?

Варить нержавейку можно с использованием методов:

- Ручной дуговой сварки.

- Аргонодуговой сварки.

- Полуавтоматической сварки.

Схема ручной дуговой сварки.

Ручная дуговая сварка выполняется с применением электродов 2 основных типов: с основным покрытием и рутиловым покрытием. Электродами с основным покрытием варить нержавейку можно исключительно на обратном постоянном токе. Роль основного покрытия в большинстве случаев выполняют карбонаты магния и кальция. Рутиловое же покрытие чаще всего представлено двуокисью титана. Такие электроды успешно применяются как на обратном постоянном токе, так и при переменных значениях тока. Второй тип электродов обеспечивает более стабильную дугу и снижает разбрызгивание металла в процессе сварки нержавейки, потому является более предпочтительным.

Обоими электродами можно варить нержавейку в любых пространственных положениях. Согласно наблюдениям сварщиков, рутиловые электроды лучше всего показывают себя при варке в нижнем положении.

Аргонодуговая сварка преимущественно используется при необходимости сварного соединения тонколистовой нержавейки. Чаще всего для защиты применяется чистый аргон. Автоматическая сварка в некоторых ситуациях ведется с использованием аргонно-гелиевой смеси. Варить нержавейку в среде аргона можно без присадочной проволоки либо же с ней, автоматически и вручную.

Полуавтоматическая сварка нержавейки используется при необходимости соединения толстых материалов. Высокая скорость работы позволяет существенно повысить производительность. Для защиты используется аргон с небольшим (обычно 2%) добавлением углекислого газа. Последний компонент можно заменять кислородом. Благодаря кислороду повышается смачиваемость краев шва сварки.

Схема сварочного инверторного полуавтомата.

Полуавтоматическая сварка может вестись по следующим технологиям:

- С применением короткой дуги.

- Со струйным переносом.

- Импульсно.

Сварка нержавейки короткой дугой подходит для соединения тонких листов металла. Струйный перенос более предпочтителен при необходимости сварки толстых изделий. Среди несомненных преимуществ импульсной сварки можно выделить наибольшую, по сравнению с прочими рассмотренными, управляемость процессом. Происходит импульсная подача металла сварочной проволоки. За каждый импульс выдается одна капля. Это позволяет уменьшить средний ток горения дуги, вместе с ним снижается тепловложение, что имеет довольно существенное значение при сварке нержавеющей стали. Зона термического воздействия уменьшается.

Помимо этого, при использовании импульсной сварки почти нет брызг. Это дает возможность существенно снизить расход сварочных материалов, что весьма актуально, т.к. проволока для варки нержавейки стоит достаточно дорого. Дополнительно повышается производительность благодаря уменьшению времени на зачистку сварочных швов.

Какие электроды использовать?

Таблица видов электродов.

При необходимости варить нержавейку чаще всего используют хорошо известные российским сварщикам электроды ОЗЛ-6 и ОЗЛ-8. Они широко распространены и продаются по относительно доступной стоимости, так что вы сможете приобрести их в любом магазине оборудования и комплектующих для сварки. Часто используются электроды ОК 46.00, МР-3 и пр. Использование последних двух электродов делает процесс сварки нержавеющих изделий максимально комфортным и качественным. Поэтому при необходимости получения высококачественного красивого шва рекомендуется покупать и использовать именно эти электроды.

Важно знать, что электроды для сварки нержавейки не только очень удобные, но могут быть и опасными. Когда процесс сварки завершается и сварочный шов начинает остывать, от него отскакивают очень горячие шлаки. Это очень удобно, но требует некоторой осторожности. Вам не придется самостоятельно избавляться от шлаков, а все меры предосторожности сводятся к тому, что вы попросту не должны находиться рядом с изделием в процессе такой его самоочистки. Находитесь на таком расстоянии, которое не сможет преодолеть отскакивающий шлак. Ни в коем случае не пренебрегайте мерами безопасности при выполнении сварочных работ. Это чревато получением травм органов зрения и сильными ожогами.

Упомянутые электроды позволяют варить нержавейку на обратном токе. Лучший результат, как показывает практика, достигается при варке в нижнем положении шва. Такому положению шва сварщики отдают предпочтение по той же причине самостоятельного отскакивания шлака при остывании. Но если вариантов нет, обязательно используйте несколько защитных методов.

Схема процесса аргонодуговой сварки неплавящимся электродом.

Во-первых, вам обязательно нужно надеть маску сварщика. Во-вторых, работать можно исключительно с использованием качественного держателя электродов, обеспечивающего надежную защиту рук. Работа должна вестись в качественной плотной и прочной ткани. При наличии всего необходимого снаряжения вы сможете безопасно варить нержавейку в любом пространственном положении. Но даже при «полном обмундировании» все равно рекомендуется отходить от места работы на время отскакивания шлака, т.к. даже самое надежное снаряжение не гарантирует абсолютной защиты.

Для самостоятельной сварки нержавейки инвертором вам понадобится следующее:

- Непосредственно агрегат для сварки.

- Электроды и проволока.

- Растворитель.

- Стальная щетка.

- Защитный костюм, перчатки, маска.

Пошаговая инструкция по сварке

Прежде чем приступать к сварке изделий из нержавеющей стали, нужно уделить должное внимание предварительной обработке и подготовке поверхностей к предстоящей работе. Предварительная обработка нержавейки такая же, как и в случае с низкоуглеродистыми сталями. Отличие лишь в том, что сварной стык должен иметь зазор, способный обеспечить свободную усадку. Кромки и поверхности нужно обработать при помощи обыкновенной стальной щетки и промыть растворителем. В качестве растворителя обычно используют ацетон либо бензин. Такая обработка позволяет избавиться от жира, наличие которого приводит к ухудшению устойчивости дуги.

В домашних условиях обычный инвертор и покрытые электроды позволяют получать сварные соединения приемлемого качества. Если к работе выдвигаются особые требования, придется приобрести сварочный аппарат со специальным режимом для сварки нержавейки. Электроды для сварки рекомендуется индивидуально определять в соответствии с ГОСТом. Для этого нужно знать марку нержавейки. Или же можете использовать упоминавшиеся ранее электроды.

Схема полуавтоматической сварки.

Нержавейка варится на токе обратной полярности. При выполнении работы мастер должен стараться меньше проплавлять шов. Электроды большого диаметра обычно не используются. Необходимость их применения возникает только при сваривании толстых поверхностей.

Ранее отмечалось, что при варке нержавейки ток должен быть на 20% ниже, чем для варки низколегированных сталей. Если ток будет выше, чем требуется, то на фоне высокого сопротивления и низкой теплопроводности куски покрытия электродов начнут отваливаться. По этим же причинам при варке нержавейки электроды будут плавиться с более высокой скоростью, чем при работе с низкоуглеродистыми сталями. Для начинающих сварщиков это зачастую становится сюрпризом. Но теперь вы подготовлены и знаете о такой особенности процесса.

После того как шов будет полностью готов, необходимо выполнить процедуру охлаждения. Она поспособствует сохранению устойчивости материала к воздействию коррозии. Охлаждение выполняется с использованием медных прокладок. В случае с аустенитной сталью допустимо охлаждение с применением воды.

Финишная обработка сварных швов

Таким образом, сварка нержавеющей стали требует от исполнителя определенного опыта и навыков. При их отсутствии сразу рассчитывать на хороший результат не приходится. Но после некоторых тренировок вы сможете получать соединения хорошего качества. Конечно же, при наличии условий для сварки аргоном работа пойдет гораздо быстрее и проще, но даже инвертор с прямым током позволяет добиваться хороших результатов.

Главной характеристикой сварного шва нержавеющей стали является его герметичность. Особенности теплопроводности материала приводят к образованию пор и раковин в сварном шве. Они появляются по причине вскипания металла. Для его предотвращения нужно использовать электроды, специально предназначенные для сварки нержавейки.

Чаще всего изделия из нержавеющего металла используются в пищевой промышленности, фармацевтике и домашних условиях. Сфера применения накладывает свои требования к финишной обработке шва.

Если он должен иметь привлекательный внешний вид, выполняется обязательная зачистка и полировка с помощью абразивов на алюминиевой либо циркониевой основе.

Такая обработка исключает необходимость дополнительного санитарного ухода.

Таким образом, при самостоятельной сварке нержавейки нужно учитывать ряд важнейших нюансов, игнорирование которых приведет к невозможности получения требуемого результата. Действуйте по инструкции и все получится. Удачной вам работы!

Чем варить нержавейку (видео) | CassusPro.ru

(Last Updated On: 01.01.2018)

Чем варить нержавейку

Добрый день, уважаемые читатели. Сегодня мы хотели бы рассказать о том, чем варить нержавейку, какие секреты и технологические особенности существуют при этом непростом деле. Нержавейка по своей химической структуре проста: она состоит примерно на 87% из мягкой стали и 13% хрома. Хром придаёт стали повышенную прочность и высокую устойчивость к коррозии. Однако, необходимо подчеркнуть, что не смотря на кажущуюся простоту, существует более десяти различных видов сплавов нержавеющей стали. Поэтому, прежде чем варить нержавейку, нужно досконально изучить специальную справочную таблицу сварки различных видов стали и её сплавов, при этом каждый вид стали имеет определенный набор рекомендуемых присадочных материалов. Наиболее распространенной считается 304 нержавейка. Однако не всегда просто и легко определить имеющийся у Вас вид стали.

- Во-первых, проверьте с помощью магнита, притягивается ли Ваша нержавейка к нему: чем больше в составе нержавейки хрома, тем слабее её притягивает магнит. Это так называемая быстрая проверка, она является самым лучшим и простым вариантом проверки. Хотя есть и исключения, такие как дуплекс, т.е. металл содержит большое количество хрома, но тем не менее магнитится.

- Во-вторых, цвет стали также может частично выдать её химический состав: большое содержание хрома в сплаве нержавейки делает сталь более светлой и блестящей, соответственно, если цвет стали тусклый и тёмный, то хром в ней отсутствует либо его содержание близко к нулю.

- В-третьих, опытный и профессиональный взгляд сварщика может определить вид стали по искрам при зачистке металла: по цвету искр, их количеству и даже источаемому при этом запаху.

Следующим моментом, на который стоит обратить внимание тем, кто хочет варить нержавейку, является работа с хромом. После начала работы у Вас станет активно образовываться сварочная ванна. В таком случае важно знать об особенностях взаимодействия кислорода и хрома. В идеале перед тем, как и чем варить нержавейку, нужно иметь ТИК-горелку с выступающим примерно на 5 см вольфрамовым жалом (электродом) и особой газовой линзой.

Никогда не забывайте о хорошей газовой защите и о надёжном креплении свариваемых поверхностей с обоих концов, дабы избежать случайных травм. Здесь нам также пригодятся особые присадочные сплавы. Рекомендуется для достижения высоких показателей обратной стороны шва проводить продувку или газовую защиту, в противном случае Вы значительно сократите срок службы Ваше сварки, так как на обратной стороне неконтролируемый кислород будет активно образовывать оксиды, что в последствии приводит к образованию микротрещин и постепенному разрушению шва (независимо от изделия подвергаемого сварке – внешне это выглядит как грязные чёрные линии по периметру шва. При поддуве с обратной стороны аргоном получается чистая, предсказуемая и стабильная сварка, так как аргон помогает дуге проникнуть сквозь металл и вытесняет посторонние газы.

Видео:

Сварка с продувкой обеспечит долгую и надёжную эксплуатацию изделия с отличным проплавлением шва. При работе с ТИК-горелкой следуте всегда сначала (до проникновения в металл) разогреть до нужной рабочей температуры ванну, а в конце постепенно, резко не бросая, уменьшить подачу напряжения на электрод, также важно прежде, чем варить нержавейку ТИК-горелкой, необходимо научиться правильно делать кратер сварки, то есть он должен практически отсутствовать.

Мы надеемся, что отчасти смогли дать краткие рекомендации о том, как варить нержавейку и у Вас больше не возникнет вопрос — чем варить нержавейку. Не забывайте, что от вида сплава также зависит вид тока, то есть переменный, постоянный или инверсия.

Как сваривать нержавеющую сталь

Я сижу прямо здесь, в своей мастерской, перед ремонтом нержавеющей стали и думаю, как правильно сваривать нержавеющую сталь. Итак, я провел небольшое исследование в сети по сварке нержавеющей стали и посмотрел, что я обнаружил.

- Существует пять основных типов нержавеющих сталей: аустенитная, мартенситная, ферритная, дуплексная и нержавеющая сталь с дисперсионным упрочнением (PH).

- Вам необходимо правильно выбрать параметры процесса и подобрать подходящий присадочный материал для ваших основных материалов.

- Выполняйте подготовительные работы только инструментами из нержавеющей стали. Зажмите заготовку и приложите меньше энергии по сравнению с углеродистой сталью, чтобы избежать деформации.

- Существуют виды нержавеющих сталей, для которых требуется предварительный нагрев или медленное охлаждение.

А теперь перейдем к деталям.

Что такое сварка?

Сварка — это процесс соединения, при котором вы постоянно соединяете две или более металлических заготовок. Это делается путем локального нанесения на металл высокой температуры плавления.Сварка может производиться с дополнительным присадочным материалом или без него.

Поскольку каждый металл имеет свои особые свойства материала, сварка нержавеющей стали немного отличается от сварки стандартной мягкой стали.

назад в меню ↑Какие типы нержавеющих сталей можно сваривать?

В целом существует пять различных типов нержавеющих сталей, которые можно сваривать.

Поскольку нержавеющая сталь в пять раз дороже стандартной углеродистой стали, вам следует позаботиться о правильной обработке этого коррозионно-стойкого материала.

Каждая нержавеющая сталь имеет свои индивидуальные характеристики, которые я нашел в своем исследовании и перечислил ниже:

Сварка аустенитной нержавеющей стали

Аустенитная нержавеющая сталь , или так называемая серия 300, является наиболее распространенным типом нержавеющей стали, используемой в мастерских для сварки. Аустенитная нержавеющая сталь не требует предварительного нагрева, но ее максимальная температура между проходами составляет 350 градусов по Фаренгейту.

Как правило, используйте тот же присадочный металл, что и основной металл.Например, при сварке с 316L следует использовать присадочный материал 316L.

309 и 310 листов нержавеющей стали в основном используются для высокотемпературных применений, превышающих 1400 градусов по Фаренгейту.

Сварка мартенситной нержавеющей стали

Мартенситная нержавеющая сталь становится очень твердой и имеет высокую прочность. Мартенситную нержавеющую сталь можно идентифицировать по серии AISI 400. Обычно он содержит от 11,5 до 18% хрома и от 0,15 до 1,2% углерода

Регулируя температуру предварительного нагрева и температуру между проходами, можно избежать трещин при сварке мартенситных нержавеющих сталей.

Мартенситная нержавеющая стальобычно имеет температуру предварительного нагрева от 400 до 600 градусов по Фаренгейту. Во время сварки температура не должна опускаться ниже температуры предварительного нагрева.

В зависимости от содержания углерода требуются различные условия предварительного нагрева и последующей обработки:

- Ниже 0,10% C — обычно не требуется предварительного нагрева или последующей термообработки после сварки

- 0,10 — 0,20% C — предварительный нагрев до 500 ° F, сварка, медленное охлаждение

- 0,20 — 0.50% C — предварительный нагрев до 500 ° F, сварка, термообработка

- Свыше 0,50% C: — предварительный нагрев до 500 ° F, горячая сварка, термообработка

( Источник : Институт никеля, СВАРКА НЕРЖАВЕЮЩЕЙ СТАЛИ И ДРУГИЕ МЕТОДЫ СОЕДИНЕНИЯ)

Сварка ферритной нержавеющей стали

Ферритная нержавеющая сталь часто используется в автомобильной промышленности, вы также можете найти их в серии AISI 400. Чистая ферритная сталь не требует термической обработки перед сваркой или после нее.Если вы добавите слишком много тепла, ферритная нержавеющая сталь резко потеряет свою прочность из-за роста зерна.

Стальные листы толщиной менее 1/4 дюйма не требуют предварительного нагрева. Для более толстых деталей может потребоваться предварительный нагрев в диапазоне 300-450 ° F. Ферритная нержавеющая сталь имеет максимальную температуру промежуточного прохода 300 градусов по Фаренгейту. Ферритная нержавеющая сталь, содержащая мартенситные структуры, может потребовать дополнительной термообработки при температуре 380–1470 ° F для восстановления пластичности после сварки.

Рекомендуется выбирать тот же присадочный материал, что и в качестве основного материала.Обычно для сварки ферритных нержавеющих сталей используется присадочный материал 409 или 439.

Сварка дуплексной нержавеющей стали

Предварительный нагрев дуплексная нержавеющая сталь обычно не требуется. Дуплексная нержавеющая сталь представляет собой комбинацию аустенитной и ферритной нержавеющей стали. Выбор присадочного материала для дуплексной нержавеющей стали сложнее, поскольку многие дуплексные нержавеющие недрагоценные металлы недоступны для присадочных материалов.

Сварка дуплексной нержавеющей стали более сложна и требует дополнительных подготовительных работ для выбора подходящего присадочного материала и параметров процесса.Обратитесь к профессионалу, который поможет вам здесь.

Сварка дисперсионно-твердой (PH) нержавеющей стали

Сварка нержавеющих сталей PH , с моей точки зрения, сама наука. Таким образом, вы можете найти больше информации о сварке нержавеющей стали PH прямо здесь, в TWI global.

Условия последующего и предварительного нагрева сильно зависят от состояния основного материала. Перед началом сварки необходимо провести подробное обследование, чтобы избежать трещин.

назад в меню ↑Как подготовить заготовку и самому?

Когда вы работаете с нержавеющей сталью, убедитесь, что вы используете инструменты, которые тоже сделаны из нержавеющей стали.Если вы используете инструменты, содержащие ферритные частицы или изготовленные из ферритной стали, вы можете загрязнить заготовку из нержавеющей стали. Это приведет к ужасной коррозии на листе из нержавеющей стали.

Не используйте одну и ту же щетку из нержавеющей стали с углеродистой сталью и с нержавеющей сталью.

Не забудьте также использовать тиски из нержавеющей стали или струбцину для крепления заготовки.

Высушите заготовку, если она влажная, и предварительно нагрейте, если она еще не достигла комнатной температуры.

Подготовьте обычную защитную одежду для сварщиков, такую как сварочный шлем, сварочные перчатки и сварочную куртку.

Всегда защищайте себя надежным защитным снаряжением, чтобы избежать контакта с расплавленным металлом, искрами и брызгами, интенсивным УФ-излучением, сильноточным электричеством и вдыханием сварочного дыма.

назад в меню ↑Как сваривать нержавеющую сталь?

Как всегда при сварке, необходимы правильные настройки сварочного аппарата.

Итак, мне было интересно, какой вид сварки вообще подходит для нержавеющей стали. В своих исследованиях я понял, что нержавеющую сталь можно сваривать либо MIG / TIG, либо палкой.Теперь посмотрим, как сваривать нержавеющую сталь с помощью каждой технологии.

Как сваривать нержавеющую сталь методом MIG?

Вообще говоря, сварка нержавеющей стали MIG выполняется в четыре раза быстрее, чем сварка TIG. Обычно это делается при полярности постоянного тока DCEP (DCRP).

Для аустенитной нержавеющей стали использовать те же параметры, что и для углеродистой стали. Поскольку нержавеющая сталь имеет более высокий коэффициент теплового расширения, который примерно на 50% выше, чем при сварке углеродистой стали, это может привести к более высоким деформациям.Кроме того, нержавеющая сталь имеет более низкую тепло- и электропроводность. Старайтесь поддерживать постоянное расстояние от наконечника до заготовки, чтобы избежать изменений текущих уровней.

Рекомендуемый защитный газ для сварки MIG нержавеющей стали с коротким замыканием — это трехкомпонентный защитный газ. Например, вы можете использовать 90% He, 7,5% Ar и 2,5% CO2. (Источник: Lincoln Electric)

Как сваривать нержавеющую сталь GTAW / TIG?

При сварке нержавеющей стали используйте полярность DCEN и 2% торированный вольфрам. Используйте аргон в качестве защитного газа.Диаметр присадочного металла должен быть меньше толщины основного металла. Материал наполнителя и основной материал должны быть одинаковыми. Отрегулируйте мощность так, чтобы диаметр сварочной ванны не превышал толщину основного материала. Чтобы сварить нержавеющую сталь, вы должны начинать с высокой частоты импульсов не менее 100 импульсов в секунду и заканчивать с частотой 500 импульсов в секунду.

(Источник: American Welding Society)

Многие люди предпочитают оснащать свои держатели для сварки TIG «газовой линзой», которая помогает фокусировать газ аргон и улучшает экранирование в зоне сварки.

Как клеить нержавеющую сталь?

При сварке методом SMAW не требуется защитный газ, кроме сварочного стержня, совместимого с нержавеющей сталью. Чтобы сварить нержавеющую сталь, убедитесь, что сила тока достаточно низкая, чтобы дуга была плавной от начала до конца. Обычно используется стержневой электрод 309 или 312.

После завершения сварки обязательно очистите шлак щеткой из нержавеющей стали.

назад в меню ↑Зачем вам сваривать нержавеющую сталь?

Как вы, наверное, знаете, нержавеющая сталь не ржавеет и на 100% пригодна для вторичной переработки.

Поскольку нержавеющая сталь очень прочная и имеет красивый внешний вид, она используется во многих сферах. Лучший пример, который всем известен, — это кухонная мойка из нержавеющей стали. Он не подвержен коррозии, устойчив к нагреву и повреждениям. Кроме того, поверхности из нержавеющей стали выдерживают агрессивные кислоты и интенсивную очистку. Это происходит из-за самовосстанавливающейся пленки на поверхности.

Помимо пищевой промышленности, нержавеющая сталь очень популярна в трубопроводной и нефтехимической промышленности.Так что либо вы работаете в одной из этих отраслей, либо вам нужно отремонтировать или построить что-то из нержавеющей стали.

Если у вас есть опыт сварки нержавеющей стали, я буду счастлив, если вы поделитесь со мной своими мыслями ниже.

Кредит изображения: Pixabay / Martinelle

Руководство по сварке нержавеющей сталии процесс — полное руководство

Мы живем в мире из нержавеющей стали. Но задумывались ли вы когда-нибудь о том, что сделало нержавеющую сталь повсюду? Загадка этого факта заключается в том, что не только его свойства, такие как более высокая коррозионная стойкость, твердость, ударная вязкость и обрабатываемость, но и прекрасная свариваемость, помогают инженерам использовать его для различных применений в различных условиях эксплуатации.Как мы все знаем, существует четыре основных типа нержавеющей стали , а именно аустенитная, мартенситная, ферритная и дуплексная. Они отличаются друг от друга по своему химическому составу, микроструктуре и фазам, поэтому для них потребуются разные типы сварочной обработки, и они будут подвержены различным типам сварочных дефектов. Давайте теперь разберемся с категорией понимания в зависимости от состава разных классов:

Мы живем в мире из нержавеющей стали. Но задумывались ли вы когда-нибудь о том, что сделало нержавеющую сталь повсюду? Загадка этого факта заключается в том, что не только его свойства, такие как более высокая коррозионная стойкость, твердость, ударная вязкость и обрабатываемость, но и прекрасная свариваемость, помогают инженерам использовать его для различных применений в различных условиях эксплуатации.Как мы все знаем, существует четыре основных типа нержавеющей стали , а именно аустенитная, мартенситная, ферритная и дуплексная. Они отличаются друг от друга по своему химическому составу, микроструктуре и фазам, поэтому для них потребуются разные типы сварочной обработки, и они будут подвержены различным типам сварочных дефектов. Давайте теперь разберемся с категорией понимания в зависимости от состава разных классов:

Руководство по сварке аустенитной нержавеющей стали

Они хорошо подходят для сварки, так как они остаются незатвердевшими при охлаждении до комнатной температуры, обладают хорошей вязкостью и обладают большой прочностью, что позволяет проводить сварку под высоким давлением при таких операциях дуговой сварки, как TIG, MIG и GTAW.Этот класс нержавеющей стали также экономит затраты на предварительную и послесварочную обработку. Зона термического влияния (HAZ) всегда склонна к растрескиванию. Этот риск можно минимизировать, используя другой легирующий присадочный материал. Например, при сварке SS 304 в качестве присадочного материала используется электрод SS 308. Кроме того, образование феррита и сигма-фазы также является своего рода проблемой при сварке нержавеющей стали, которую можно решить, используя электрод, содержащий 3-5% ферритного материала, а с другой стороны сигма-фазу можно свести к нулю, подвергнув металл шва воздействию 900 градусов Цельсия в течение непродолжительность.

Руководство по сварке ферритной нержавеющей стали

Они довольно чувствительны к образованию зерен, имеют однофазную структуру и не закаливаются, поэтому подходят для сварки плавлением.

Однако крупнозернистая структура вызывает растрескивание и низкую ударную вязкость в зоне термического воздействия толстослойного материала, тогда как в тонких сечениях этого не происходит. Избыточного роста зерна можно избежать путем нагревания при низкой температуре i.е, 250 градусов Цельсия и добавлением металлов Al, V, Zr во время сварки в виде присадочного материала. Хотя предварительный нагрев снижает скорость охлаждения ЗТВ, что устраняет остаточные напряжения, но не ограничивает рост зерна. В зависимости от состава материала температура предварительного нагрева должна поддерживаться в диапазоне 50–250 градусов Цельсия.

Руководство по сварке из мартенситной нержавеющей стали

Основное различие между аустенитными и ферритными сортами по сравнению с мартенситной нержавеющей сталью в отношении сварки заключается в чрезвычайно твердой мартенситной структуре ЗТВ, а состав материала синхронизируется с присадочным материалом.Эта твердость в ЗТВ может вызвать водородное растрескивание, которое увеличивается с увеличением содержания углерода. Это можно свести к минимуму, используя процессы с низким содержанием водорода, такие как MIG или TIG. Для процесса предварительной сварки требуется температура 200–300 градусов по Цельсию, а для последующей обработки шва требуется температура в диапазоне 650–750 градусов по Цельсию, что позволяет водороду уйти из HAZ. С другой стороны, тонкие швы толщиной до 3-5 мм не требуют предварительной и послесварочной обработки.

Направляющая для сварки дуплексной нержавеющей стали

Аустенитные и ферритные сорта в равной степени способствуют формированию двухфазной структуры дуплексной нержавеющей стали.Дуплекс легко сваривать, но при обеспечении температуры воспламенения следует соблюдать осторожность, чтобы обеспечить лучшую отделку и прочность сварного шва. Поскольку в них содержится мало азота для стабилизации аустенитной фазы в общем составе, присадочный материал или защитный газ с содержанием азота отлично подходят для получения тонких сварных швов. Они также не требуют предварительного нагрева.

«И последнее, но не менее важное: вкратце, мы можем сказать, что нержавеющая сталь будет прочно удерживаться, поскольку ее можно легко сварить.”

О нас

Ambica Steels Limited — один из ведущих производителей нержавеющей стали в Индии. В ассортимент нашей продукции входят круглые прутки Precision Bright, квадратные / шестиугольные / плоские прутки из HRAP и холоднотянутые прутки. Мы также производим заготовки и слитки.

Для получения дополнительной информации посетите веб-сайт нашей компании Ambica Steels или свяжитесь с нами по адресу [email protected].

Автор Биография

Эреш Шарма

Автор — инженер по продажам в Ambica Steels Limited .В свободное время он любит писать блоги и статьи о материаловедении и инженерии, технологиях, сталелитейной промышленности, образе жизни и многом другом. Автор имеет опыт работы 1 год с Ambica Steels Limited.

Большой мир сварки нержавеющей стали

Люди часто удивляются, узнав, что существует более одного вида нержавеющей стали. Три самых распространенных типа в стандартных цехах изготовления аустенитные, мартенситные и ферритные.В техника, необходимая для сварки любого из этих сталь не сильно отличается от требуемой для сварки углеродистой стали, с несколькими исключения.

Разработка нержавеющих сталей с отличными характеристиками, включая разную степень коррозионной стойкости, прочности и обрабатываемости, принесла огромную пользу пользователям стали. Однако это развитие сделало сварку нержавеющей стали более сложной, чем сварку традиционной углеродистой стали.

Люди часто удивляются, узнав, что существует более одного вида нержавеющей стали.Первоначальная нержавеющая сталь, представленная Гарри Брирли в 1913 году, была гораздо более устойчивой к коррозии, чем стандартная углеродистая сталь, но за счет более низкой пластичности. С тех пор металлурги, экспериментирующие с различными количествами легирующих материалов, разными способами улучшили характеристики нержавеющей стали.

Техника, необходимая для сварки нержавеющей стали, не сильно отличается от той, которая требуется для сварки стандартной углеродистой стали, за двумя исключениями. Во-первых, вы должны проявлять больше осторожности и контроля в отношении нагрева и охлаждения нержавеющей стали.Во-вторых, более важно правильно согласовать присадочные металлы со свариваемым материалом.

Типы нержавеющей стали

Пять типов стали, каждая из которых имеет множество вариаций, попадают под зонтик из нержавеющей стали. Все они классифицируются на основе их микроструктуры — результат как химического состава, так и способа нагрева и обработки стали. Микроструктура оказывает большое влияние на прочность, пластичность стали и другие физические и химические свойства.

В стандартных производственных цехах чаще всего встречается нержавеющая сталь трех типов. Аустенитная нержавеющая сталь , вероятно, является наиболее широко используемой, особенно при типичной механической обработке и производстве. Твердая мартенситная нержавеющая сталь часто используется в высокоизнашиваемых областях, таких как наплавка. Ферритная нержавеющая сталь дешевле, чем другие виды нержавеющей стали, что делает ее фаворитом для таких потребительских товаров, как компоненты автомобильных выхлопов.

Четвертый тип, дуплексная нержавеющая сталь , представляет собой комбинацию микроструктур аустенита и феррита, что делает ее более прочной, чем любой из ее компонентов, но с которой труднее работать.Наконец, дисперсионно-твердеющая нержавеющая сталь включает другие легирующие элементы, например ниобий, которые увеличивают как прочность, так и стоимость. И дуплексная, и дисперсионно-твердеющая нержавеющая сталь — это специальные типы, используемые в основном в высокопроизводительных приложениях, таких как аэрокосмическая и перерабатывающая промышленность, и мы не будем вдаваться в подробности о них.

Подготовка к сварке

Как и при любой сварке, очень важно очистить нержавеющую сталь перед сваркой. Однако вы можете не осознавать, насколько важно использовать инструменты, такие как молотки и щетки, только для обработки нержавеющей стали из-за того, насколько этот материал чувствителен к присутствию любой углеродистой стали.Например, если вы используете щетку из нержавеющей стали для очистки углеродистой стали, не используйте ее повторно для очистки любой нержавеющей стали. То же самое и с молотками и зажимами из нержавеющей стали. Зачем? Потому что следы углеродистой стали могут проникать в нержавеющую сталь, вызывая ее ржавление.

Точно так же шлифование углеродистой стали рядом с нержавеющей сталью может привести к проблемам. Пыль из углеродистой стали, взвешенная в воздухе, может попасть на расположенную поблизости нержавеющую сталь и вызвать коррозию. Вот почему рекомендуется разделять рабочие зоны из углеродистой и нержавеющей стали.

Другой важный фактор при подготовке к сварке — убедиться, что у вас есть подходящий присадочный материал, что означает знание того, какой тип основного материала вы свариваете. Во многих случаях это так же просто, как использовать присадочный металл с тем же номером, что и у основного металла. Например, если вы соединяете две детали из основного металла 316L, вы должны использовать присадочный металл 316L.

Конечно, бывают ситуации, когда это не так просто, например, когда вы соединяете разнородные металлы или когда делаете наложение.

Используйте ручные инструменты, предназначенные для очистки и подготовки нержавеющей стали. Этот материал чрезвычайно чувствительна к присутствию углеродистой стали, и даже следовые количества могут вызвать коррозию нержавеющей стали.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь, наиболее распространенная в производственных цехах, обозначается как серия 300. Хотя эти основные материалы не требуют предварительного нагрева, они имеют максимальную температуру между проходами.Когда температура основного металла достигнет 350 градусов по Фаренгейту, например, когда вы выполняете несколько проходов, вам нужно прекратить сварку и дать материалу остыть.

Некоторые из нержавеющих сталей серии 300 считаются полностью аустенитными — стали 310, 320 и 330. С ними нужно обращаться осторожно, чтобы предотвратить растрескивание, используя процесс с низким тепловложением и выпуклые сварные швы. Если вы сделаете плоский или вогнутый сварной шов на этих материалах, они будут подвержены растрескиванию.

Еще один параметр, который следует учитывать, — это состав основного материала и присадочного металла.Рассмотрим нержавеющую сталь 316L. Марка с буквой «L» в названии обычно ограничивается температурой 800 градусов по Фаренгейту или ниже в большинстве приложений, но L не означает низкую температуру. Обозначает низкое содержание углерода, обычно 0,03 процента углерода.

Как упоминалось ранее, подходящий присадочный металл для использования с этим основным металлом имеет такое же обозначение — 316L. Однако не думайте, что совпадения номера основного металла достаточно. Возможно, у вас под рукой есть присадочный металл 316L, но это не значит, что вы можете использовать его для сварки основного металла 316H.Буква «H» означает высокое содержание углерода, и даже если он отлично сваривается с основным металлом 316L, он не выдержит, когда сварная деталь будет введена в эксплуатацию.

Самая популярная марка аустенитной нержавеющей стали — 304, но выбор присадочного металла для использования с этим основным металлом немного сложнее, поскольку присадочного металла марки 304 нет. Вместо этого в качестве присадочного металла следует использовать 308L. Он имеет несколько иной химический состав, который позволяет присадочному металлу подвергаться быстрому затвердеванию и охлаждению, связанным со сваркой, без образования трещин.

Другой пример — 321 основной металл, который включает небольшое количество титана. Однако любой титан в присадочном металле может выгореть в процессе сварки. В этом случае подходящий наполнитель — 347, химический состав которого аналогичен 321, но титан заменен ниобием.

К счастью, чаще всего марки присадочного металла и основного металла совпадают. Если у вас есть вопросы о том, что использовать, компании-поставщики сварочных материалов всегда готовы помочь вам подтвердить ваш выбор или определить более незнакомые комбинации.

Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь меньше используется для соединения, чем в качестве накладок и для наращивания износостойкого материала. Как правило, они имеют минимальную температуру промежуточного прохода.

Одним из распространенных способов применения этого типа материала является восстановление стальных валков, используемых на станах непрерывной разливки. Как только валки изнашиваются сверх определенной точки, их восстанавливают с помощью мартенситной проволоки. Перед началом сварки на валке горелка или резистивный нагреватель нагревают валок до 400-600 градусов F.После начала сварки нельзя допускать, чтобы температура опускалась ниже температуры предварительного нагрева. Мартенситная нержавеющая сталь становится очень твердой и хрупкой при охлаждении, что обеспечивает высокую износостойкость, но плохо влияет на сварные швы во время их изготовления. Сохранение температуры выше минимальной температуры между проходами предотвращает слишком быстрое охлаждение области вокруг сварного шва.

При сварке мартенситной нержавеющей стали крайне важно обеспечить точную температуру предварительного нагрева и поддерживать минимальную температуру между проходами на протяжении всего времени сварки.В противном случае вы, скорее всего, получите трещины.

Как и многие другие разновидности нержавеющей стали, при соединении мартенситных недрагоценных металлов вы, вероятно, будете использовать присадочный металл с тем же номером. В некоторых случаях для соединения может использоваться присадочный металл из аустенитной нержавеющей стали. Для наплавок, которые часто наносят на углеродистую сталь, 410 является стандартным присадочным металлом. Но независимо от типа работы ключом к успеху в сварке с мартенситным присадочным металлом является надлежащий предварительный нагрев и медленное охлаждение после этого.

Ферритная нержавеющая сталь

В автомобильной промышленности используется самая ферритная нержавеющая сталь. Двумя наиболее распространенными марками, используемыми в этой заявке, являются 409 и 439. Толщина ферритной нержавеющей стали обычно составляет дюйма или меньше, поэтому большая часть сварки с этим материалом выполняется за один проход. Это хорошо, потому что сварка ферритной нержавеющей стали наиболее успешна при низком тепловложении, а максимальная температура между проходами составляет 300 градусов F.

Если вы нарушите это правило, вы скоро об этом узнаете.При высоких тепловыделениях в материале начинает расти зерно и он может быстро терять прочность. При менее распространенной сварке более толстой ферритной нержавеющей стали особенно осторожно следует ограничивать подвод тепла. Кроме того, сопоставьте марку присадочного материала с маркой основного металла, и ваши сварные швы должны получиться хорошо.

Дуплекс из нержавеющей стали

Слишком много тепла также отрицательно сказывается на дуплексных нержавеющих сталях из-за большей сложности химического состава материала.Помните, что этот вид нержавеющей стали содержит как аустенитную, так и ферритную нержавеющую сталь, что также затрудняет выбор присадочного металла. Многие типы дуплексных основных металлов из нержавеющей стали недоступны в качестве присадочных металлов в основном из-за того, что присадочный металл охлаждается намного быстрее, чем основной металл. Незначительное изменение химического состава позволяет сварному шву иметь такие же прочность и свойства материала, как и основной металл.

Одним из примеров является недрагоценный металл 2205, дуплексная нержавеющая сталь, содержащая некоторое количество никеля.Присадочный металл, который вы бы использовали с этим, — 2209, потому что он дает сварной шов с таким же количеством феррита и аустенита, что и основной металл, что исключает проблемы со сваркой. Другой пример — основной металл 2507, который вы бы сварили с присадочным металлом 2594.

Сварные производственные детали обычно требуют определенной процедуры сварки, включая испытательные сварные швы и разрешения, в которых подробно описывается, как выполнять сварку. В процедуре указывается не только используемый присадочный металл, но и все требования к температуре предварительного нагрева и промежуточного прохода.Однако, когда вы обнаружите, что свариваете проект с использованием дуплексной нержавеющей стали, вам могут потребоваться некоторые рекомендации по выбору присадочного металла.

Сварка смешанного или неизвестного основного металла

Иногда может потребоваться сварка разнородных металлов или неизвестных основных металлов, например, при ремонте в полевых условиях. К счастью, присадочные металлы были разработаны с химическим составом, специально разработанным для таких ситуаций. Например, нередко возникает желание соединить нержавеющую сталь 304L и углеродистую сталь.В этом случае рассмотрите присадочный материал 309L, который, вероятно, будет хорошим выбором для разнородных металлов при температуре примерно до 750 градусов F.

Если вы не уверены в составе основного металла, рассмотрите один из электродов, разработанных специально для ремонта, например электрод 312 из нержавеющей стали. Эти универсальные электроды, продаваемые под различными торговыми марками, которые рекламируют свою универсальную совместимость, отличаются химическим составом, обеспечивающим высокую прочность, коррозионную стойкость и хорошую пластичность. Они также совместимы с большинством типов неблагородных металлов.И дело в том, что 312 электродов и им подобные делают свою работу. Обратной стороной является то, что они могут стоить в три-четыре раза дороже, чем проволока для стандартной газовой дуговой сварки (GMAW). Однако, когда производительность имеет значение и вы хотите рассчитывать на успех, он того стоит.

При сварке нержавеющей стали не забудьте сначала найти присадочный металл, который совпадает с основным металлом. Если вы столкнетесь с трудностями при поиске точного соответствия, проконсультируйтесь с вашей компанией по сварке, чтобы найти подходящий материал.И когда есть вопросы о составе основного металла, но вам все еще необходимо обеспечить возможность выполнения хороших сварных швов, знайте, что доступны специальные ремонтные электроды, которые помогут вам выполнять работу и делать ее хорошо.

Проверка температуры материала сварного шва

При сварке нержавеющей стали важно контролировать температуру как металла шва, так и основного металла. Если вы не соблюдаете указанные температурные диапазоны, у вас, вероятно, возникнут проблемы с производительностью.Есть три способа проверить температуру стали во время сварки:

- Палочки-указатели температуры имеют долгую историю точного подтверждения температуры. Однако их диапазоны ограничены, и для каждой целевой температуры требуются разные палочки.

- Электронные инфракрасные термометры измеряют температуру поверхности стали быстро и на расстоянии. Им требуется прямая видимость, что обычно не является проблемой. Блестящие поверхности и другие условия, связанные с освещением, могут привести к ошибочным показаниям, как и различия в расстоянии от поверхности.Но большинство людей, использующих этот тип устройства, научились учитывать такие причуды. Электронные датчики температуры поверхности

- предлагают третье средство контроля температуры. Они доступны с ручками разной длины, которые позволяют прикоснуться к металлу для чтения. Некоторые также могут быть установлены на заготовку. Это идеальная настройка при выполнении пробной сварки, поскольку она позволяет непрерывно контролировать температуру и даже распечатывать график температуры металла на протяжении всей сварки.

Как приварить сталь к нержавеющей стали

Новейшие

- [4 ноября 2020 г.] Как превратить железнодорожные пути в самодельную наковальню Проекты «Сделай сам»

- [4 ноября 2020 г.] Как настроить краску и аэрограф Реалистичный череп и полосатое пламя How To & DIY

- [3 ноября 2020 г.] В погоне за мечтами и Stormin ‘Bonneville Образ жизни с горячим стержнем

- [2 ноября 2020 г.] Как наклеить сварку ~ Основы для дуговой сварки экранированного металла (SMAW) How to & DIY

- [2 ноября 2020 г.] Как адаптировать ЛЮБОЙ двигатель к ЛЮБОЙ коробке передач How To & DIY

- [30 октября 2020 г.] Традиционные справочники Hot Rod, которые вы должны иметь Техническая информация

- [30 октября , 2020] 1956 Chevrolet Bel Air Restomod Project by Chip Foose Design Сборки и примеры

- [29 октября 2020 г.] WelderUp’s 2-Stroke ‘5 8 Chevy Apache Monster Truck Build Bio и Drive Rides & Roadkillers

- [29 октября 2020 г.] Golden Sahara ~ Джордж Баррис построил шоу-кар стоимостью 1 миллион долларов Rides & Roadkillers

- [29 октября 2020 г.] Восстановление разрушенного гаража Gas Monkey 1976 Сборки и примеры Chevrolet C10

- [28 октября 2020 г.] Построен, чтобы уничтожить ~ 1941 General Motors Rat Rod Prerunner Rides & Roadkillers

- [26 октября 2020 г.] Незавершенные проекты ~ Когда вы можете позволить себе только половину Hot Rod Идеи

- [23 октября 2020 г.] Как нанести черный оксид на двигатель и мелкие детали для предотвращения ржавчины Как сделать и сделать своими руками