дуговая сварка из микроволновки — LifeTweaks

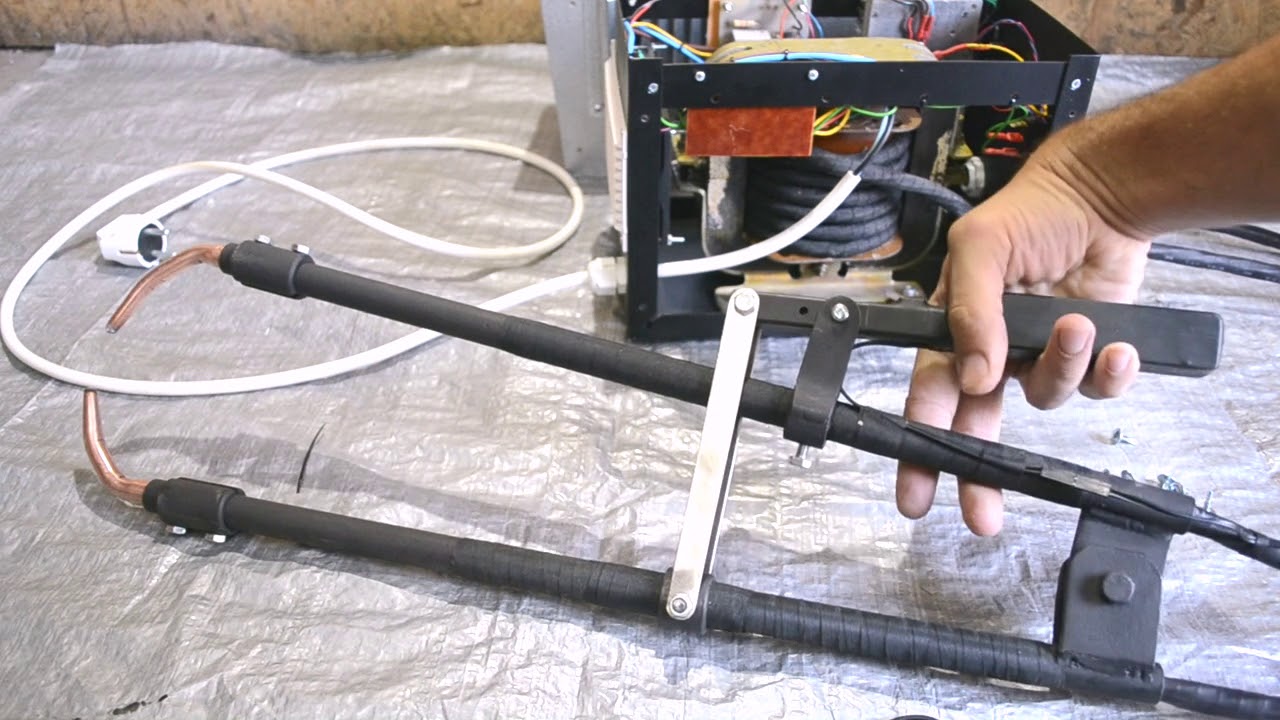

Сделать сварочный аппарат можно из ненужного высоковольтного трансформатор от отслужившей свой срок микроволновой печи.

Итак, если Вы домашний мастер, ну или хотя бы не боитесь когда жужжит дрель)), Вы знаете — каким иногда не заменимым инструментом может стать электросварка.

Но не стоит сразу бежать за не дешевым аппаратом в магазин. Достаточно применить немного терпения, сноровки и у Вас получится изготовить вполне достойную дуговую сварку своими руками и в домашних условиях. Для изготовления этого чудо-девайса нам потребуется:- Трансформатор микроволновой печи

- Корпус от блока питания ПК

- 1,5 — 2 метра сварочного кабеля типа КГ

- 5 метров одножильного алюминиевого провода АПВ сечением 2,8 — 3 мм.

- Один щуп на 60 ампер (крокодил)

- Рукоять от паяльника

- Контактная группа (не близко посаженных контактов)

- Не нужная щелочная батарейка (формфактор батарейки — D (E95))

- Изолента

В первую очередь необходимо спилить вторичную обмотку с трансформатора. Она уложена очень плотно, поэтому кроме как пилить по другому её не вытащить))

Она уложена очень плотно, поэтому кроме как пилить по другому её не вытащить))

Чтобы не повредить первичную обмотку во время работы ножовкой рекомендуем подложить между ними металлическую пластину (стальную линейку) закрепив её аптечной резинкой вокруг трансформатора.

После того, как трансформатор будет освобождён от штатной вторичной обмотки, необходимо намотать на освободившееся место 28-30 витков 3-2,8 миллиметрового алюминиевого провода АПВ. Должно получиться 4-5 слоёв такой обмотки.

Далее следует подготовить корпус будущего сварочного аппарата. Для этого идеально подойдёт корпус от старого и не нужного блока питания персонального компьютера.

Из блока питания вытаскиваются все внутренности за исключением штатного разъёма питания и выключателя. Освободившиеся провода от разъема питания, после выключателя, обжимаются контакты под разъем первичной обмотки трансформатора или припаиваются паяльником (в зависимости от конфигурации трансформатора).

В корпусе БП, ножницами по металлу, вырезается отверстие под контактную группу. Устанавливается контактная группа, к которой подключается вторичная обмотка трансформатора.

Далее изготовьте силовые кабели сварочного аппарата. Разрежьте приобретённый провод пополам. Длинна проводов сварочного аппарата не должна быть более 1 метра.

На конце одной половины присоедините щуп (крокодил) и очень хорошо за изолируйте изолентой место соединения. Этот провод вы будете присоединять к корпусу свариваемого изделия и он будет служить Вам «землей».

На конце второго провода присоедините ручку сварочного аппарата, которая изготавливается следующим образом.

Совет: можно использовать готовый магазинный комплект сварочного кабеля при наличии.

Присоедините силовые провода к контактной группе сварочного аппарата. Всё, сварочный аппарат готов!

Смотрите также видео, которое подробно описывает процесс изготовления сварочного аппарата из микроволновки:

Loading…

Автор видео: Andrey Golubev

Внимание! Есть риск поражения электрическим током. Будьте осторожны!

Внимание! Во время работы со сварочным аппаратом всегда одевайте специальные сварочные очки.

Контактная сварка из микроволновки и самодельный таймер на PIC

Продолжаем велотему.Когда ездил на работу на велосипеде, было неудобно возить в рюкзаке — потеет спина. Возить на багажнике неудобно — пакет сползает и норовит попасть в спицы. Нужна небольшая корзинка на багажник, которая удерживала бы небольшой груз от падения. Так как таких небольших корзинок не делают, решено делать самому.

Процесс сборки корзинки багажника, батарей аккумуляторов, и самой сварки описан ниже.

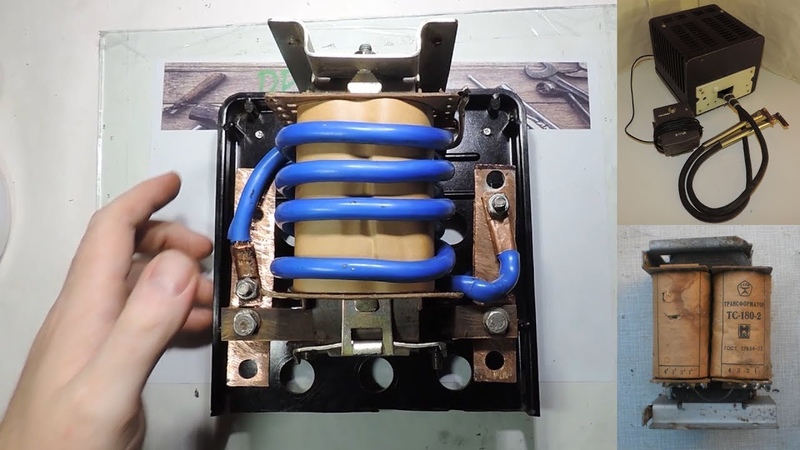

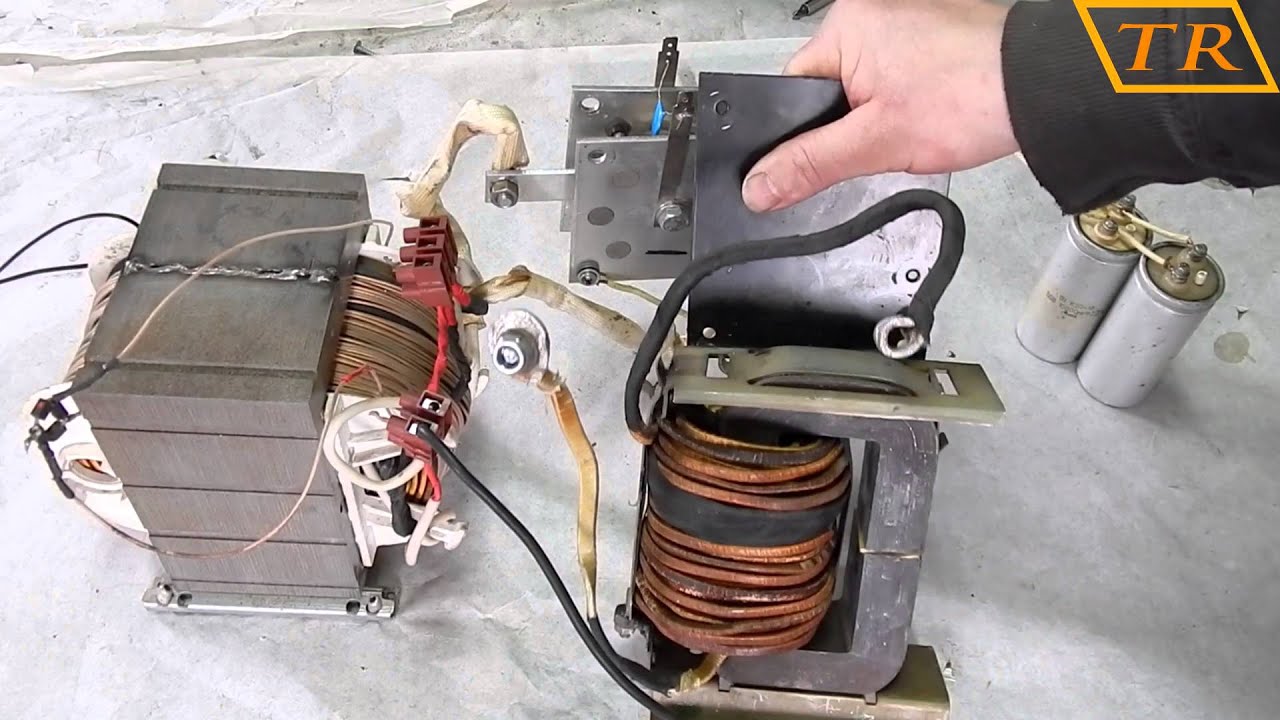

«Тело сварки» — трансформатор от микроволновки.

Ножовкой удалена вторичная обмотка, удалены пластины между первичкой и вторичкой. Рекомендую именно ножовку, дремелем или болгаркой легко повредить первичную обмотку, а она еще нужна. В окно вторичной обмотки был заведен (запихан, забит) в 4 руки провод ПВ3 70 квадратных миллиметров, 1 метра достаточно. Провод идет очень тяжело, заправлялся вдвоем.

В случае с прямоугольными электродами они позволяют варить как проволоку, если электроды стоят плоскость на плоскость, так и лист если повернуть верхний электрод на угол, как на фото.

Прямоугольные электроды это пластины от комплекта установки токовых трансформаторов, при электромонтаже они не пригодились а здесь как раз.

«Мозги сварки»

Был закуплен в магазине Chinese Super Electronic market, делаю там не первый и думаю не последний. При заказе в 15-30$ отправляет почтой с нормальным треком, хорошо упаковывает, не косячит с комплектацией. При этом у него обычно цены минимальны или близки к ним.

Кроме пикухи было закуплено

— Набор кварцевых резонаторов на все случаи жизни, 10 наименований по 5 шт — 2,7$ лот 50 шт.

— Микросхема стабилизатора 5в 50 шт 1,28$

— Мощные тиристоры BTA41-600 10 штук 4,8$

— Оптопара 10 шт 1,6$

— Сам PIC — 10 шт 13,8$

За основу взята схема из статьи

Схема

Из схемы взята силовая часть, прошивку было решено писать самому.

В схеме не понравилось использование двух кнопок — энкодером управлять быстрее и удобнее, малый диапазон выдержек.

Блок питания я обозревал уже тут же, в него добавлен стаб на 5в. Два напряжения питания 5в основные и 12в контрольные идут на контроллер. При выключении питания первым начинает падать напряжение 12в, оно через резистивный делитель идет на ногу контроллера (синий подстроечник, выставил 3в). Контроллер видит ноль на ноге, сохраняет параметры и идет спать.

Выход ноги PIC дает сигнал на оптрон, оптрон открывает тиристор, который в свою очередь включает первичку транса. Нагрева деталей не замечено. Возможно использовать твердотельное реле, как в предыдущей статье на этом ресурсе. Я тоже в прошлом сварочнике использовал твердотелку, но оптрон+тиристор меньше и дешевле при закупке по 10 шт.

— Энкодер был закуплен такой,

В нем уже есть резисторы подтяжки, энкодер не только крутится но и нажимается.

При нажатии на энкодер цифра начинает плавно мигать (сделал изменение яркости по синусоиде) — показывает количество импульсов до 9, то есть варить можно повторным или тройным импульсом, пауза между импульсами равна длительности импульса, скважность 50% в общем.

Индикация на двух светодиодных семисегментных индикаторах, индикация динамическая.

При сварке обычно нужны свободными обе руки, для запуска сварки была сделана педаль — кнопка звонка.

При включении таймер на 1 сек показывает-напоминает количество импульсов.

Потом индикация выдержки

.2 -0,02сек

0,2 -0,2 сек

2,2 -2,2 сек.

максимум 9,9 секунд, минимум 0,01 сек.

При нажатии педали и отработке выдержки показывается — —

Пинцет на должен дергаться при отработке выдержки, не очень наглядно получилось.

работы таймера 1,33 мин

Физически таймер собран в корпусе блока питания принтера HP, от него использована плата, как несущий элемент и разъем питания предохранитель и фильтрующие конденсаторы на входе.

Что то собрано на стойках, что то приклеено на термоклей, в общем все элементы колхоза. Как ни странно, все работает.

Слабонервным и перфекционистам фото потрохов не смотреть

сварки гвозди 4+4мм.

Результат после

Результат сварки

Багажники, на оба багажника хватило 1 кг проволоки оцинковки 3 мм, цена около 1.5-2$

Мой ячейка 4*4см, жены для велосумки ячейка 5*5 см

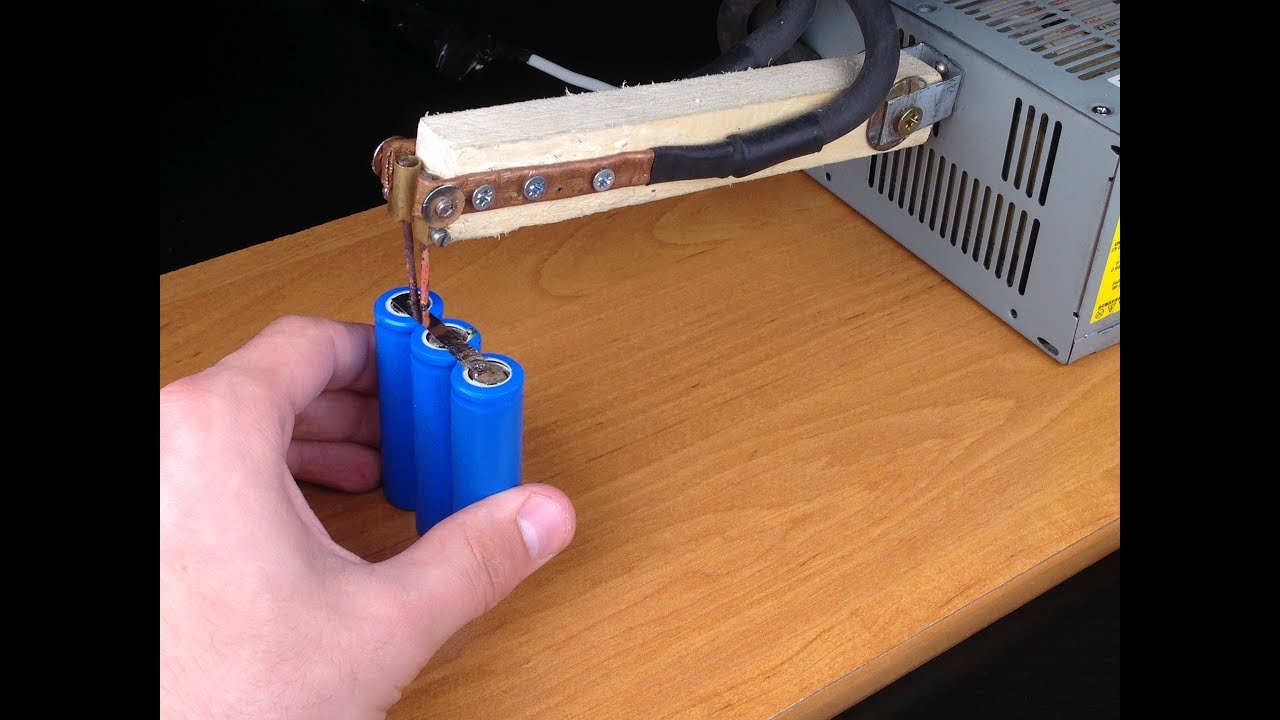

Сварка батарей для шуруповертов

остатки оцинковки

UPD.

Добавлено фото покрупнее

Краткое описание принципа действия и сборки:

Контактная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. (Вики)

(Вики)

То есть нужен большой ток и усилие сжатия. В промышленных аппаратах усилие сжатия и ток регулируются электроникой, есть сварочники с гидравлическим сжимом. Самые простые те, где сжимаются руками, как в моем варианте. Еще необходим ток. Трансформатор от микроволновки позволяет заменить вторичную обмотку, вместо повышающей ставим понижающую. Напряжение большого значения не имеет, ток получается достаточный. При использовании бОльших трансформаторов возможно повреждение проводки, токи первичной обмотки в трансформаторе микроволновки в районе 15-20 ампер, хороший домашний вариант.

Кроме силовой части, которая обеспечивает ток и иногда прижим, иногда необходима электронная часть. Можно поставить в первичную обмотку автоматический выключатель на 16А, как в подъездном щитке, и с помощью него руками «на глаз» задавать временную выдержку воздействия тока на.

Например так

Если хочется немного удобства, держать обе обеими руками то можно добавить кнопку. Но не каждая кнопка выдержит токи в 15 ампер, для этого можно использовать твердотельное реле или пускатель. Если катушка пускателя или вход твердотельного реле низковольтный, не 220В, то нужен блок питания. Такой вариант на следующей картинке.

Если катушка пускателя или вход твердотельного реле низковольтный, не 220В, то нужен блок питания. Такой вариант на следующей картинке.

Блок питания дает 12 или 24 или любое другое безопасное напряжение, оно через кнопку К включает реле/пускатель, ногой нажимать удобно и кнопка не выгорает.

При больших выдержках порядка 2-5 сек и больших деталях это допустимо. Но при сварке аккумуляторов обычно используются пластины 0,1-0,2мм толщиной и необходимы короткие выдержки порядка 0,01-0,1 сек. Такие выдержки сложно отработать руками, превышение времени выдержки это прожег пластины, а иногда и аккума, а они не дешевы.

Для повторяемости результата ставится электронный таймер, который формирует необходимые короткие выдержки.

На следующей картинке схема с таймером.

Итого почти самый продвинутый вариант — трансформатор с замененной вторичкой, таймер кнопка, блок питания, можно комбинировать по вкусу. Например если таймер на 220в то блок питания не нужен, но может поджариться нога, если на педали будет 220в.

Краткая инструкция по сборке:

-Найти микроволновку, разобрать, извлечь транс (он 2/3 веса микроволновки).

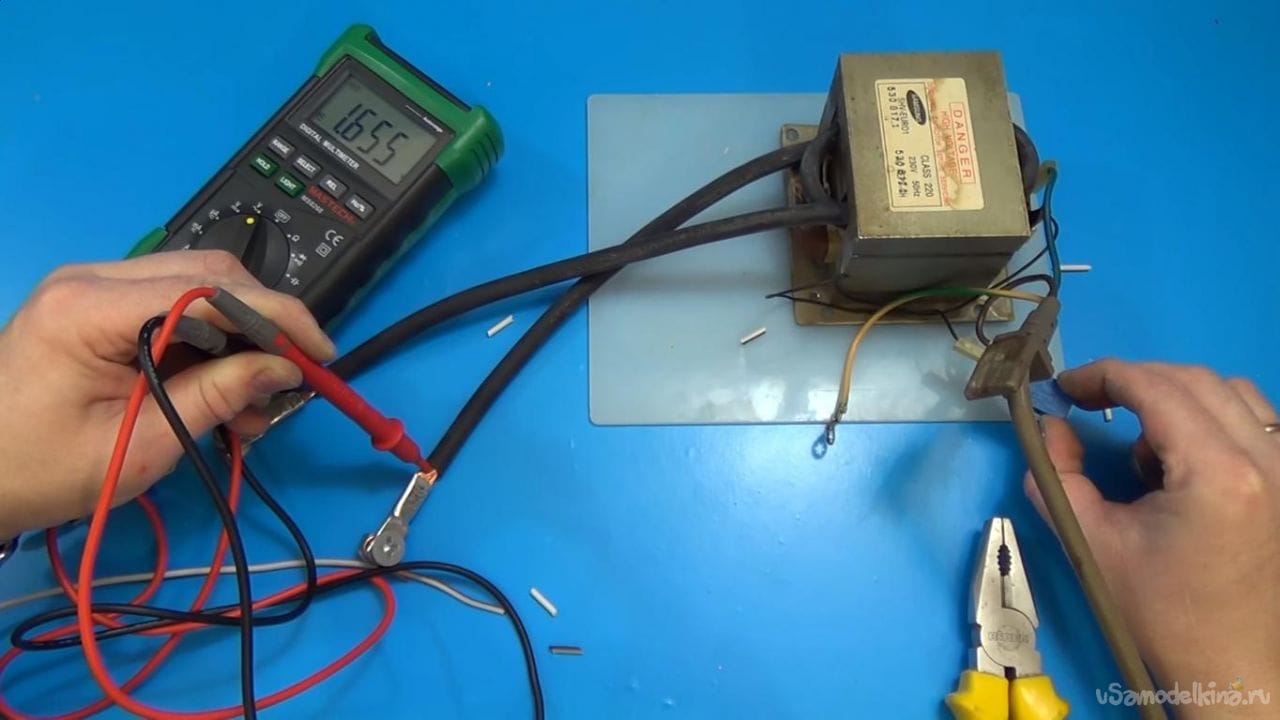

-Проверить, живая ли первичная обмотка, она обычно намотана более толстым проводом, прозвонить. Не включать! Возможно появление высокого напряжения на вторичной обмотке и корпусе трансформатора.

-Аккуратно удалить обмотку с самый тонким проводом, если толстая живая. Зажать в тиски, спилить ножовкой или любым другим не особо мощным инструментом, остатки выбиваются.

-Удалить шунты (пластины между первичной и вторичной обмоткой).

-Бывает еще несколько витков накальной обмотки. Ее тоже можно удалять.

-В освободившееся окно намотать вторичную обмотку. Для сварки аккумуляторов достаточно 35 квадратов меди, для более толстых материалов 70-100мм. Возможно придется снять заводскую изоляцию и изолировать термоусадкой/изолентой. Два-три витка обычно достаточно. Провод называется ПВ3*70 или провод сварочный. Может ПВ5*70, но таких не видел.

-Оконцевать провод. Обычно используют наконечники медные луженые, наконечники медные. Можно обжать или напаять их или и то и другое.

Обычно используют наконечники медные луженые, наконечники медные. Можно обжать или напаять их или и то и другое.

-Закрепить на концах провода электроды. Для сварки аккумуляторов достаточно 10 квадратов меди (ПВ3*10), Для более толстых металлов изготавливаются электроды из медного прутка большого диаметра, на концах заточены. Чем лучше соединение электродов и провода и чем короче провод тем больше ток и лучше сварка.

— Добавить таймер, кнопку, корпус по вкусу. Можно добавить на рычаг верхнего электрода светодиод, освещающий рабочую зону. Можно добавить еще одну обмотку на 3-5 витков и припаять к ней зуммер 5В (белый провод у меня на фото), он будет пищать при сварке.

Ссылка на проект протеус

drive.google.com/open?id=0B0G2PPYK72EgOXF4eDNxTkMtWkE

в протеусе не силен, но вроде работает.

ссылка на прошивку

drive.google.com/open?id=0B0G2PPYK72Egc1lfT0t2OHFyTUE

RV2 подстроить до 3в, ниже лог. 0 и идет команда сохраняться в память.

Мотор-энкодер, две кнопки чтоб крутить его, кнопка сработки и кнопка энкодера

порты В для индикатора — ABCDEFG-2345610

индикаторы у меня sc56-11gwa, то есть общий катод.

осциллограммы

в названии видно выдержку в сек.

В первой выдержка 0,01 сек, импульсы по одному вручную, правее 5 импульсов по 0,01

остальные все по 5 импульсов автоматом через паузу, равную выдержке.

ток короткого замыкания 1200А, напряжение хх 1.9В

Сварка батареи электровелосипеда

Это видео с прошлого сварочника, там 3 витка *35мм

Провод более тонкий и гибкий, суть та же.

Пластина 0,1*4мм

Точечная сварка из микроволновки сделать самому своими руками: инструкция по изготовлению

В домашнем хозяйстве часто требуется устройство точечной сварки, но купить его сложно из-за высокой цены. Между тем в нем нет ничего сложного, и изготовить устройство можно своими руками. Основой сварочного аппарата является трансформатор. Для личных нужд может быть изготовлена точечная сварка из микроволновки своими руками. Чтобы лучше разобраться с устройством, сначала надо понять, как оно работает.

Чтобы лучше разобраться с устройством, сначала надо понять, как оно работает.

Принцип действия устройства точечной сварки

Металлические детали помещаются между электродами из меди или латуни, которыми их прижимают друг к другу. После этого через них пропускается электрический ток, нагревающий место сварки докрасна. Детали становятся пластичными, а в месте стыка образуется жидкая ванночка диаметром около 12 мм. Под действием давления происходит сварка соединения.

Подача тока и разогрев происходят в виде импульса, после которого детали продолжают оставаться зафиксированными в одном положении, пока немного не остынут.

Представляя себе принцип работы, легче разобраться, как сделать точечную сварку самостоятельно.

Преимущества и недостатки точечной сварки

Основными преимуществами точечной сварки являются:

- экономичность;

- высокая прочность соединения;

- простота устройства;

- возможность изготовления своими руками;

- возможность автоматизации процесса в производственных условиях.

Контактная сварка не обеспечивает герметичность шва, что является основным недостатком.

Требования к машине для сварки

- Возможность изменения продолжительности процесса.

- Создание значительного давления в месте сварки с достижением максимума в конце нагрева.

- Наличие электродов с высокими электро- и теплопроводностью. Для этого подходит электролитическая медь, ее сплавы с хромом и вольфрамом, бронза с добавками кадмия и кобальта. Для домашнего мастера наиболее доступны медь и ее сплав марки ЭВ. Площадь контакта рабочего конца электрода должна быть меньше размера сварочного шва в 2-3 раза.

Изготовление сварочного аппарата своими руками

Из описания принципа работы становится ясно, что ручная точечная сварка прежде всего должна обеспечить нагрев деталей в месте контакта до температуры плавления. Мощность нагрева у аппаратов отличается, и нужно представлять себе, для каких целей самодельное устройство будет использоваться.

Детали для изготовления:

- трансформатор;

- изолированный провод диаметром от 10 мм;

- электроды;

- выключатель;

- наконечники;

- болты;

- подручный материал для изготовления корпуса и сварочных клещей (фанера, деревянные бруски).

Аппараты делают в основном настольными. Переносные устройства широко используются и часто не уступают стационарным.

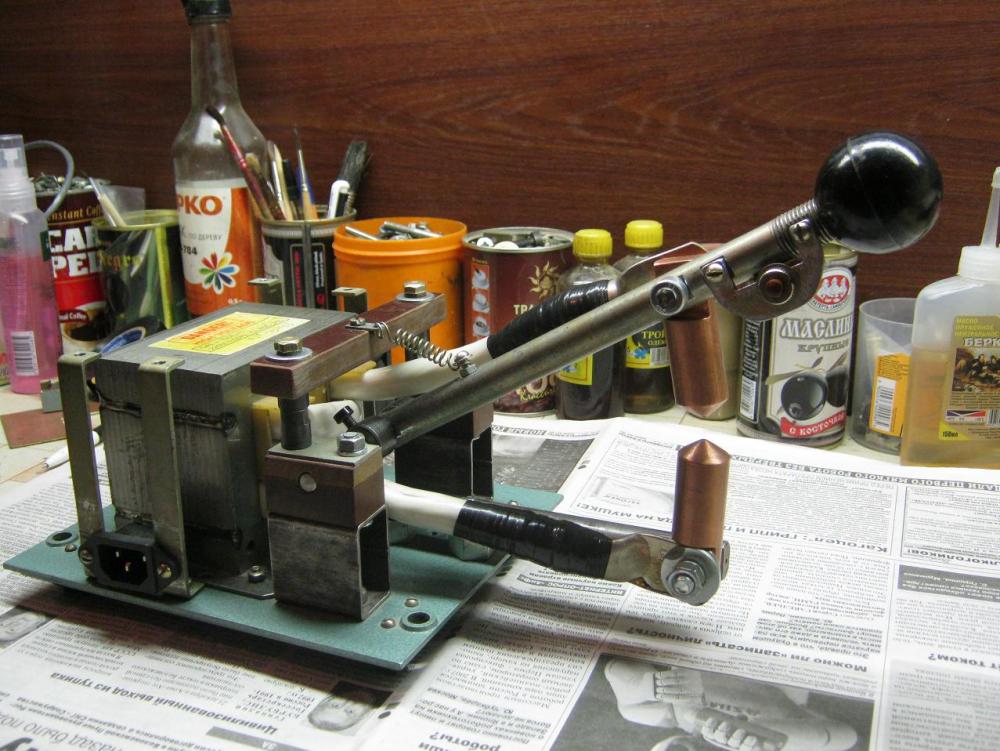

Клещи для точечной сварки

Электроды вставляются в наконечники, а последние крепятся на концах сварочных клещей, изолированных друг от друга. Проще всего изготовить их из деревянных брусков вместе с корпусом, сделанным из фанеры.

Перемещается только верхний рычаг, а нижний крепится к основанию. Силу сжатия требуется обеспечить как можно больше, особенно когда нужно сварить толстые листы металла. Для этого нужен мощный рычаг. Его нужно подпружинить, чтобы электроды в исходном состоянии были разомкнуты. В домашних условиях целесообразно обеспечить прижатие не более чем на 30 кг. Ручка может быть длиной до 60 см, а электроды крепятся ближе к оси вращения, чтобы плечо было 1:10. В промышленности для необходимого прижатия деталей с регулируемым усилием применяют пневматические и гидравлические приспособления.

На ручку удобно вывести выключатель. Он будет подключен к первичной обмотке, по которой протекает небольшой ток. Аппаратом также управляют с помощью магнитного пускателя через ножную педаль. Вторичная обмотка и корпус трансформатора заземляются.

Он будет подключен к первичной обмотке, по которой протекает небольшой ток. Аппаратом также управляют с помощью магнитного пускателя через ножную педаль. Вторичная обмотка и корпус трансформатора заземляются.

Сборка трансформатора

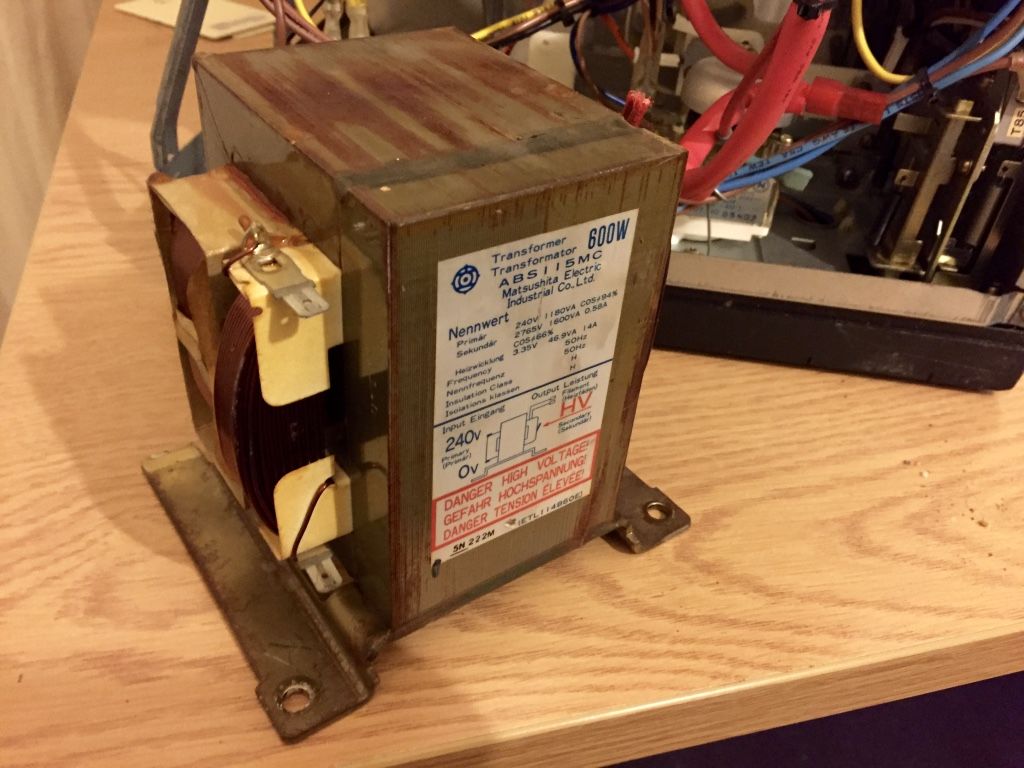

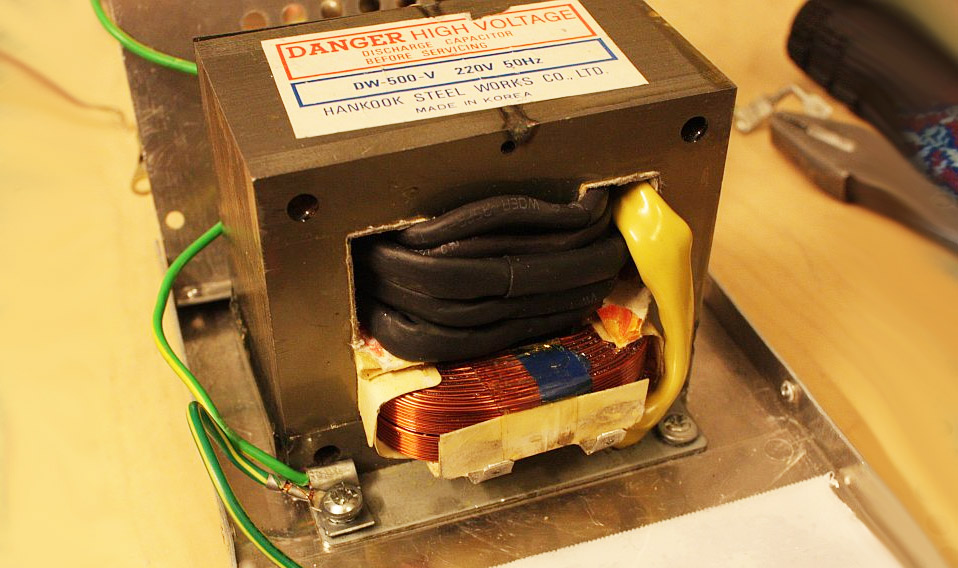

Когда делается точечная сварка из микроволновки своими руками, основной деталью устройства является трансформатор мощностью 700-1000 Вт. Чем выше она будет, тем лучше. Трансформатор от микроволновки имеет сварную конструкцию. У него нужно снять только вторичную обмотку, не повредив при этом первичную. На выходе необходимо получить сварочный ток не менее 500 А. Для этого нужно намотать сверху первичной обмотки новую, из провода диаметром не менее 1 см. Для нее в прорезях трансформатора остается зазор, через который проходят 2-3 витка толстого изолированного провода, плотно входящего в проем между сердечником и первичной обмоткой. Устройство на 1 кВт подойдет для сваривания пластин толщиной до 3 мм.

Точечная сварка из микроволновки своими руками создает ток во вторичной обмотке до 2 тысяч А. При его большей величине будут заметны скачки напряжения в сети и в квартире это может оказать негативное влияние на работу электронных приборов. В частном доме можно применять более мощное устройство.

При его большей величине будут заметны скачки напряжения в сети и в квартире это может оказать негативное влияние на работу электронных приборов. В частном доме можно применять более мощное устройство.

Как разобрать микроволновку — это не проблема. Важно, чтобы ее трансформатор обеспечивал необходимую мощность. Часто для ее увеличения применяют два одинаковых преобразователя напряжения, подключаемые параллельно друг к другу. Для этого схема точечной сварки создается из двух одинаковых вторичных обмоток с соединением одноименных выводов на входе и выходе. При этом достигается увеличение мощности в 2 раза без изменения напряжения. Сварочный ток также удвоится. Важно не перепутать выводы, чтобы не произошло короткое замыкание. В результате можно будет сваривать пластины толщиной до 5 мм.

При последовательном соединении вторичных обмоток выходное напряжение каждой из них суммируется. При этом также следует избегать ошибочного подключения в противофазе. Для этого на выход подключается нагрузка и вольтметром измеряется переменное напряжение.

Трансформаторы крепятся к основанию корпуса и заземляются.

Изготовление электродов

Для изготовления электродов легче всего найти медные стержни. Для небольшого устройства их можно сделать из жала мощного паяльника. Электроды быстро теряют форму, и их нужно периодически подтачивать. В них сверлится отверстие, через которое болтами производится соединение с проводами вторичной обмотки.

Требования к электродам:

- прочность при рабочей температуре;

- легкость механической обработки;

- высокая тепло- и электропроводность.

В наибольшей степени этим требованиям удовлетворяют медные сплавы с добавками вольфрама и хрома или бронзы, содержащие кобальт и кадмий. ЭВ считается лучшим сплавом.

Нижний электрод устанавливается неподвижно, а верхний крепится к верхнему рычагу. Важно обеспечить их надежную изоляцию.

Подключение аппарата к сети производится автоматическим выключателем на 20 А.

Подключение проводов

К электродам подключаются провода, длина которых должна быть как можно меньше. Их припаивают к медным наконечникам. Отдельные жилы провода также спаивают между собой, поскольку при большом токе места контактов могут окислиться, и мощность теряется. Обжимать наконечники не рекомендуется, так как в местах контакта возникает дополнительное сопротивление.

Их припаивают к медным наконечникам. Отдельные жилы провода также спаивают между собой, поскольку при большом токе места контактов могут окислиться, и мощность теряется. Обжимать наконечники не рекомендуется, так как в местах контакта возникает дополнительное сопротивление.

Технология контактной сварки

Сварка производится только после прижатия электродов, иначе они могут подгореть. Основные параметры сварки следующие:

- сила тока;

- длительность импульса;

- сила прижатия электродов;

- форма и размеры электродов (сфера, плоскость).

Максимальное сжатие создается при пропускании тока и короткое время после него. При этом металл успевает кристаллизоваться, и соединение получается более прочным.

Аппарат желательно охлаждать вентилятором. Надо следить за температурой электродов, проводов и обмоток трансформатора. В случае их разогрева делается перерыв в работе.

Время точечной сварки зависит от величины тока и подбирается опытным путем. Обычно это несколько секунд. Соединяется преимущественно листовой материал, но могут быть и стержни.

Обычно это несколько секунд. Соединяется преимущественно листовой материал, но могут быть и стержни.

Режим сварки может быть жестким и мягким. В первом случае подается большой ток и создается большое усилие сжатия при малой продолжительности импульса (не более 0,5 сек). Жесткий режим подходит для сварки сплавов из меди и алюминия, а также легированных сталей. Мягкий режим отличается большей продолжительностью импульса. Он больше подходит для домашних условий, где не всегда удается достичь необходимой мощности. Свариваются заготовки из обычных углеродистых сталей.

От диаметра контактной поверхности электрода зависит давление, плотность тока и величина пятна сварки.

В домашних конструкциях аппаратов точечной сварки величину тока обычно не регулируют. В основном делается ориентация на длительность нагрева, а контроль производится по изменению цвета деталей. Если требуется регулирование напряжения, можно применять лабораторный автотрансформатор, подключаемый на входе. Чтобы при большом токе не перегорала его обмотка при замыкании колесиком, применяют устройства со ступенчатым регулированием напряжения.

Применение точечной сварки

Домашнему мастеру контактная сварка нужна для мелкого ремонта, когда надо соединить небольшие листы металла. Она применяется для замены аккумуляторов электроинструмента, ноутбуков и аналогичной техники, чтобы сократить расходы на замену элементов питания. Высокая скорость процесса не позволяет деталям перегреваться.

Заключение

Выбор аппаратов точечной сварки на рынке большой, но их стоимость остается высокой. Кроме того, сложно подобрать нужные параметры. Устройство можно сделать самостоятельно, а все необходимое найти дома или в своей мастерской. Точечная сварка из микроволновки, своими руками собранная, надежно работает и обеспечивает необходимый мелкий ремонт деталей, если все параметры правильно подобраны. Здесь важно понять, для каких целей она изготавливается.

Сварочный инвертор своими руками из старой микроволновки и компьютера

Собрать сварочный инвертор своими руками по силам любому человеку, имеющему опыт работы с электрическим оборудованием и материалами. Схема такого аппарата достаточно проста и сборка обычно не составляет трудностей.

Схема такого аппарата достаточно проста и сборка обычно не составляет трудностей.

Принцип действия инверторных агрегатов

Собрать простейший инверторный аппарат можно при помощи простейшей схемы, найденной в интернете. В отличие от традиционных сварочных агрегатов инвертор работает по несколько иному принципу.

- Получение сварочного тока с высокой силой (до 250А) обеспечивается преобразование стандартного напряжения в высокочастотное.

- На первом этапе классическая схема, по которой скомпонован аппарат предполагает выравнивание питающего электричества.

- После этого при помощи силового преобразователя формируется напряжение с повышенной частотой. В большинстве случаев этот показатель достигает 41-55 кГц, но существуют и схемы, работающие при 75 кГц

- Такая схема преобразования позволяет из входящих 220В при 30 А получить сварочный ток с возможностью регулировки до 250А.

Основное преимущество, которым отличается аппарат, это сниженная масса при достаточной мощности. Традиционный агрегат для сварки с аналогичными данными будет весить не менее 20-25 кг, тогда как масса инвертора со всеми элементами схемы управления и охлаждения не превысит 2-5 кг.

Традиционный агрегат для сварки с аналогичными данными будет весить не менее 20-25 кг, тогда как масса инвертора со всеми элементами схемы управления и охлаждения не превысит 2-5 кг.

Основные конструктивные узлы инверторной техники для сварки

Для того чтобы собрать сварочный инвертор своими руками вам понадобятся следующие узлы и детали:

- Понижающий трансформатор, обеспечивающий снижение напряжения до рабочей величины. Чаще всего используются стандартные модернизированные модели, применяемые на кухонной микроволновой технике.

- Высокочастотный дроссель так же получают путем перемотки существующих трансформаторов.

- Корпус, в который необходимо поместить аппарат должен обеспечить монтаж всех элементов, обеспечение циркуляции вентиляционных потоков, защиту сварщика от поражения электрическим током.

- Учитывая рабочие режимы оборудования, необходимо обеспечить агрегат эффективной системой охлаждения. Чаще всего используют воздушные модификации, позволяющие обеспечить защиту от перегрева всем основным узлам устройства.

Перематываем трансформатор

Учитывая то, что в микроволновой технике применяются трансформаторы, обеспечивающие повышенное вторичное напряжение, то модернизировать придется именно эту обмотку.

- С максимальной аккуратностью удаляем защитный лакокрасочный слой.

- Демонтируем заводскую вторичную обмотку.

- Рассчитываем параметры необходимой новой обмотки. Для этого необходимо определить сечение провода, количество требуемых витков. Все способы расчета имеются в школьном курсе физики или электротехнической литературе.

- Наиболее оптимальный аппарат можно получить используя для понижающей обмотки медную жесть, толщина которой составляет 0,3 мм, а ширина полосы не превышает 40 мм.

- Существует возможность применения провода ПЭВ (эмалированный), сечение которого составляет 0,5*0,7 мм. При выборе такого варианта следует учитывать то, что такой трансформатор будет в большей степени подвергнут перегреву.

Основной причиной этого считается меньший теплообмен, обеспеченный особенностями намотки провода.

Основной причиной этого считается меньший теплообмен, обеспеченный особенностями намотки провода. - Все слои должны быть тщательно изолированы, для чего следует использовать вощеную бумагу и специальные электротехнические лаки.

Силовые элементы преобразователя

Эффективный сварочный аппарата можно создать при использовании силовых полупроводниковых элементов. Учитывая высокую нагрузку, которую предполагает схема подключения деталей выпрямителя и преобразователя, необходимо предусмотреть возможность эффективного охлаждения полупроводников.

Для этой цели необходимо использовать стандартные радиаторы, обладающие значительной теплоотводящей площадью. Свою эффективность на практике доказал аппарат, созданный с применением вентиляторов (кулеров) от старой компьютерной техники.

Предполагается установка таких устройств на всех силовых элементах схемы:

- Понижающий трансформатор

- Высокочастотный дроссель.

- Силовые узлы преобразователя.

Помните о том, что аппарат с неэффективной системой охлаждения не сможет работать стабильно. Кроме того, постоянные перегревы считаются основной причиной выхода оборудования из строя.

Особенности устройства корпуса агрегата

Самодельный инверторный аппарат должен размещаться в достаточно просторном корпусе, обеспечивающим доступ ко всем основным узлам, и их охлаждение.

- Предпочтение отдается прочному пластику.

- На поверхности корпуса высверливаются ряд отверстий, обеспечивающих приток свежего воздуха.

- Вентиляторы с радиаторами монтируются таким образом, чтобы они обеспечили вытяжку горячего воздуха. Только в этом случае аппарат будет работать в режиме с оптимальными параметрами.

- При монтаже и креплении трансформаторов, не стоит забывать о том, что первичные обмотки соединяются параллельно, а вторичные последовательно. Это позволит получить выходное напряжение в пределах 30В, а силу тока увеличить до 50-250А.

Немаловажным этапом сборки инвертора считается его настройка. Если у вас нет опыта выполнения таких работ, лучше доверьте ее профессионалам. Для осуществления регулировки параметров работы понадобится осциллограф, позволяющий с высокой точностью определить режимы работы преобразователя.

Правильно собранный самодельный аппарат инверторного типа позволяет осуществлять сварку как черного, так и цветных металлов. При работе можно использовать электроды диаметром до 5 мм (зависит от технических возможностей устройства). Самостоятельная сборка (при наличии соответствующего опыта) поможет существенно сэкономить на покупке сварочного аппарата.

Похожие статьиКак сделать точечную сварку своими руками: видеоинструкция

Аппарат для точечной сварки используется в хозяйстве намного реже, чем, к примеру, дуговой. Если вы не планируете с ним регулярно работать, то приобретать его для домашних целей совершенно нерентабельно. Стоимость данного оборудования составляет ориентировочно 450-500 долларов.

Если вам потребовался данный аппарат для разового использования, его можно изготовить самостоятельно своими руками. Однако прежде чем самому начинать изготавливать данный агрегат, следует понимать суть точечной сварки и технологию ее работы.

Точечную сварку относят к контактному типу. Стоит отметить, что к данному типу относится шовная и стыковая сварка, однако сделать из самостоятельно дома невозможно, так как для этой цели требуется сложное оборудование.

Читайте также: Как правильно разобрать перфоратор Макита своими руками

В сам сварочный процесс входят такие этапы:

- Детали необходимо совместить в требуемом положении.

- Закрепить их между сварочными электродами, которые будут прижимать детали.

- Нагревать агрегат, в результате чего произойдет пластическое деформирование детали, и она прочно скрепится между собой.

Точечная сварка, произведенная в производственных условиях, может совершать около 600 операций за минуту.

Для нагревания детали до требуемой температуры, на нее подается кратковременный ток высокого напряжения. Данный импульс позволяет расплавить металл и надежно соединить детали между собой.

Чтобы сварка была качественной и долговечной, поверхность деталей предварительно обрабатывается специальными растворами. Это необходимо для того, чтобы предотвратить ржавчину и коррозию на объекте.

Читайте также: Как можно сделать нож из бумаги своими руками

Технология сборки оборудования

Сварочный аппарат может потребоваться для изготовления сетки из нержавеющей проволоки. Наиболее простым способом изготовления данного аппарата, является использование бэушного трансформатора от старой микроволновой печи, а именно повышающий трансформатор.

Если б/у микроволновки под рукой не оказалось, трансформатор можно поискать на рынке или по частным объявлениям. Применять можно даже трансформатор, который сгорел, ведь пробитую вторичную обмотку все равно нужно будет удалить.

С этой обмоткой не стоит слишком церемониться, поэтому удалить ее можно, просто срезав выступающую часть, а внутреннюю выбить молотком. Удаляя вторичную обмотку, следует не задеть первичную. Для увеличения размера окна пластины следует скрутить при помощи отвертки.

В результате должен получиться такой результат – 14,5×28,5 мм. Для вторичной обмотки можно использовать сварочный кабель диаметром 13 мм. Для этой цели потребуется до полутора метра кабеля.

Стоит учесть опыт мастера, который уже занимался данной работой. Так вот, с его слов, первый виток можно сделать, но второй сделать практически невозможно. Причина – материал и неравномерный диаметр оболочки. Сделав лишь полтора витка, мастер получил на выходе напряжение лишь 1,5 В. Так, умелец решил удалить резиновую обмотку с кабеля и изолировать его лавсановой. К слову сказать, лавсановая изоляция – наиболее подходящая для такой цели. С ее помощью мастер смог намотать три витка без особых усилий.

Стоит отнестись внимательно ко всем стыкам, так как при высоком напряжении плохо соединенные места будут нагреваться, а это повлечет за собой лишний расход электроэнергии. Для этого клеммы нужно предварительно пропаять. Сделать это можно в домашних условиях с помощью газовой плиты, заполнив все имеющиеся пространства оловом.

Для этого клеммы нужно предварительно пропаять. Сделать это можно в домашних условиях с помощью газовой плиты, заполнив все имеющиеся пространства оловом.

На этом самодельная часть точечной сварки завершена. После этого можно делать механическую часть – клещи. Для данной работы впору использовать все имеющиеся подручные материалы. В виде основы можно взять стеклотекстолит, а для клещей – шестигранник из латуни.

В качестве электродов для точечной сварки желательно использовать жало от паяльника с заточенным наконечником. Электрод в шестиграннике следует зафиксировать болтами. Нельзя упускать из виду не один контакт, они должны быть тщательно зачищены и крепко скреплены.

Читайте также: Как индикаторной отверткой найти проводку в стене

После того как все работы окончены, можно проверять его работоспособность. Экспериментальным методом было установлено, что данные аппараты лучше оснащать временным реле, чтобы они работали в четко заданное время. Сделать данную деталь можно также своими руками. Делается она с автономным блоком питания на 12 В. Схема работы ее довольно проста.

Делается она с автономным блоком питания на 12 В. Схема работы ее довольно проста.

Для точечной сварки своими руками можно сделать и сам корпус. Для этого лучше всего подойдет лист железа, однако при отсутствии такового его впору заменить подручными материалами. Так, к примеру, можно взять корпус от старой мясорубки, в которой без проблем поместятся все детали. Стоит учесть, что данный корпус пластиковый, поэтому существует риск того, что он расплавится при перегреве. Данный недочет реально устранить путем вмонтирования небольшого вентилятора.

В конце точечную сварку можно оснастить рычагом, благодаря которому прижимать клещи будет значительно удобнее. Во избежание удара током ручку необходимо изолировать.

Сварочный аппарат своими руками — 3 конструкции

Как сделать простые и, в тоже время, функциональные аппараты для сварочных работ и что для этого потребуется — об этом далее в нашей статье.

Оборудование для сварочных работ не обязательно покупать в магазине. Его можно сделать в домашней мастерской. Ведь, по сути, конструкция простейшего прибора элементарна и собрать сварочный аппарат своими руками не составляет труда. Для этого нужны только некоторые комплектующие и немного знаний по электротехнике.

Как сделать простые и, в тоже время, функциональные аппараты для сварочных работ и что для этого потребуется — об этом далее в нашей статье.

Что нужно для сборки сварки

Чтобы собрать простейший сварочный аппарат, нужно понимать принцип его работы.

Вся работа сварки основывается на преобразовании электрического тока из сети. В бытовом использовании нам доступно электричество с напряжением в 220 вольт и силой тока в 16-32 ампера.

Как мы знаем, для сварки этого недостаточно.

Для сварочной дуги требуется мощность, а ее обеспечивает сила тока, измеряемая в амперах (простым языком, это количество электронов подающихся на электрод). Чем больше заряд, тем более продуктивным будет аппарат.

Чем больше заряд, тем более продуктивным будет аппарат.

Трансформатор

Для увеличения мощности используют трансформаторы, которые понижают напряжение в несколько раз, но увеличивают силу потока электронов, что позволяет применить такой ток для образования сварочной дуги.

Трансформатор — это основной элемент, позволяющий собрать простейший аппарат, работающий на переменном токе.

Основу трансформатора составляет магнитопровод (сердечник из трансформаторной стали), на который и наматывают обмотки: первичную, из более тонкого провода и большим количеством витков. и вторичную, состоящую из толстого кабеля с наименьшим количеством намоток.

Магнитопроводы для сборки сварочных аппаратов можно использовать, например, со старых силовых трансформаторов.

Питание обеспечивается от бытовой розетки и подается на первичную обмотку.

Обмотки между собой не должны контактировать. Даже если трансформатор имеет намотки одну на другой, между ними обязательно располагается слой изоляции! Ток с одной обмотки на другую передается через сердечник магнитным потоком.

В качестве сварочных кабелей можно использовать продукцию заводского изготовления, или же подобрать подходящий по сечению провод. Главное, что они должны выдерживать мощность аппарата.

Держатели изготавливают из прутка или арматуры небольшого диаметра. По форме они напоминают трезубую вилку, в зубья которой и фиксируют электрод.

Как собрать трансформаторную сварку

Для этого нужно найти рабочий понижающий трансформатор. Можно взять модели С-Б22, ИВ-10, или ИВ-8, мощность которых должна составлять 1-2 кВт. Такие элементы, как правило, используются для питания различных электроинструментов и понижают напряжение с 220 до 36 вольт.

Снятие вторичной обмотки

Сборка трансформаторной сварки проводиться по следующему алгоритму.

- Изначально нужно снять с трансформатора вторичную обмотку, но нельзя повредить первичную.

- Снятую проволоку наматывают на первичную катушку, которая расположена посредине сердечника. При этом на каждые 30 мотков создают отводок (их нужно 8-10 штук), которые номеруют для удобства.

- Две другие стороны сердечника обматывают кабелем с несколькими жилами (минимум три медных проводка с сечением 6-8мм). Для каждой катушки потребуется до 12 метров такого провода. Это будет вторичная обмотка прибора (ВО).

- Клеммы изготавливают из медной трубки диаметром 10-12 мм, при этом кабель вставляют в один конец и зажимают, второй край плющат и сверлят отверстие под крепление. К этому зажиму крепят кабели ВО.

- На трансформаторе крепеж М6 нужно сменить на более мощный (находиться на верхней панели). К этому креплению присоединяют кабель вторичной обмотки.

- Для первичной обмотки потребуется кусок текстолитовой платы с десятью отверстиями, в каждое из которых монтируют крепление М6.

- Чтобы обеспечить работу, нужно последовательно соединить первичную обмотку с крайних, а затем со средней катушки. Отводки из вторичной обмотки вставляют в отверстия платы по номерам от 1 до 10. Ток будет регулироваться клеммами.

- Держатель для электродов можно изготовить из стального прутка в 5 мм, к которому присоединяют кабель. Его делают в виде трезубой вилки. На рукоятку надевают кусок резинового шланга.

- К кабелю массы можно приспособить держатель из магнита или же сделать стальной крючок, на который можно будет надевать на заготовки.

В таком аппарате в первичной обмотке ток будет с силой в 25 Ампер, а во вторичной — 60-120 А. Питание обеспечивается через бытовую розетку. Мощность прибора обеспечит отличную работу электродами с диаметром в 2 мм. Для расходника тройки время сварки будет ограниченным (безостановочно до 10-15 электродов, потом нужно дать остыть трансформатору).

Если у Вас опыта в электротехнике мало, то нужно более детально изучить материалы по тому, как создать такой аппарат.

Точечная сварка из микроволновки

Сваривание точками позволяет соединять очень тонкий металл в том случае, когда традиционные сварочные аппараты могут просто сжечь деталь.

Простейший точечный самодельный сварочный аппарат можно собрать с минимальным количеством материалов, используя старую рабочую микроволновку, с которой потребуется снять трансформатор с мощностью от 1 кВт. Одного такого элемента будет достаточно, чтобы варить точками металл толщиной до 1 мм. Для увеличения мощности можно использовать два трансформатора.

В микроволновке основную работу выполняет магнетрон, для которого требуется мощность около 4000 вольт. Трансформатор для этого работает не на понижения, а на повышение напряжения. На выходе такой элемент дает до 2000 В.

С такого элемента микроволновки нужно взять сердечник (магнитопровод) и первичную обмотку (намотан толстый провод с меньшим количеством витков). ВО (вторичная обмотка) при этом срезается или срубается с использованием стамески. С середины сердечника медную проволоку можно выбить или высверлить.

Важно не повредить при этих манипуляциях первичную обмотку (ПО) и сам сердечник!

После такой работы должен остаться магнитопровод с намотанной первичной обмоткой.

Когда все подготовлено, делают новую вторичную обмотку. Чтобы обеспечить большую силу тока, потребуется очень толстый кабель с сечением в 100 мм². Также может подойти многожильный провод.

Обычно такие кабели имеют толстую изоляцию и она может мешать намотке. Чтобы было удобно, ее можно снять, а кабель заизолировать тканевой изолентой.

Для вторичной обмотки нужно создать как можно меньше витков (уменьшить сопротивление). Сделать нужно 2-3 намотки. Концы кабеля выводят для контактов плюса и минуса.

Электроды изготавливают из толстого медного прута (желательно, чтобы он был не меньше диаметра провода вторичной обмотки). Если точечный сварочный аппарат будет небольшой мощности, то можно использовать жало с паяльников. Сами электроды затачивают в виде конуса.

Управление таким прибором осуществляется рычагом и выключателем. Нижний рычаг делают неподвижным, а верхний желательно сделать на пружине, для возможности сжимать и разжимать электроды. Выключатель ставят на первичную обмотку, куда подается и питание всего аппарата.

Для полноценного функционирования желательно поставить охлаждение для такого прибора. Можно использовать компьютерные вентиляторы. В противном случае потребуется постоянный контроль нагрева трансформатора и остальных элементов, а так же делать перерывы в работе для остывания.

Работу осуществляют следующим образом. Между электродами зажимают заготовку и включают ток. Поставив точку, питание отключают и перемещают деталь.

Такая сварка из микроволновки своими руками обеспечит сваривание очень тонких конструкций. Увеличить мощность можно за счет соединения двух трансформаторов. Но при этом важно правильно собрать такую сборку, иначе неизбежно замыкание.

Сварки постоянного тока

Самодельные трансформаторные аппараты работают на переменном токе, таким образом можно варить различные марки стали. Но некоторые металлы при сварке электродуговым способом требуют постоянного тока для получения качественного соединения.

Чтобы собрать такой прибор, к трансформатору потребуется добавить выпрямитель и дроссели для сглаживания тока.

Выпрямители собирают с диодов, способных выдерживать большую мощность (до 200 Ампер). Они, как правило, габаритные и, к тому же, потребуют сборки системы охлаждения. Диоды монтируют параллельно для повышения тока.

Такой выпрямительный мост позволит выровнять электрическую дугу и получить швы более высокого качества при сваривании нержавейки или алюминия.

Нужно ли все это

Сегодня на просторах интернета можно найти множество схем и конструкций различного оборудования для сварки. От простейшего массивного трансформаторного аппарата до сложнейших самодельных инверторов. Насколько целесообразно их собирать и использовать в домашней мастерской?

Еще десять лет назад инверторы были практически недоступны широким массам и все сварочные работы проводили с помощью габаритных трансформаторов, чаще всего именно самодельных. Их функции позволяют варить различные конструкции с использованием стальных деталей. А многие опытные сварщики варят такими приборами цветные металлы или чугун. Тем более сегодня намного улучшилась ситуация с электродами, которые можно подобрать практически для любого материала.

Однако трансформаторы без выпрямителя работают только на переменном токе и это затрудняет работу с нержавеющей сталью или, к примеру, алюминием. Использование дополнительно выпрямителей увеличивает габариты оборудования и стесняет подвижность. И если для мастерской это не проблема, то уже высотные работы затрудняются. Но главная проблема трансформаторной сварки самодельного изготовления — это точность настройки режимов. Инверторы заводского производства в этом случае намного выигрывают.

Различные конструкции точечных сварок тоже намного упрощают работу с тонкостенными металлами и изделиями, которые можно быстро починить. Но создание действительно мощного аппарата потребует большего количества комплектующих, а они не всегда доступны (попробуйте сейчас поискать два одинаковых трансформатора от микроволновки).

Сборка инвертора в домашней мастерской будет целесообразной в том случае, если у Вас есть почти все необходимые элементы: трансформаторы, выпрямители, транзисторы и прочие. В противном случае зачем заморачиваться поисками и сборкой прибора с сомнительной мощностью и настройкой, если он сегодня стоит от 50-100 долларов? И для небольших объемов работ такого аппарата будет более чем достаточно?

Что Вы можете добавить к этому материалу? Поделитесь своим опытом по сборке самодельного сварочного оборудования, особенно схемами сборки. Как Вы считаете: насколько эффективно применение таких приборов в домашнем хозяйстве? Оставьте свои комментарии в блоке обсуждений к этой статье.

Как из микроволновки сделать точечную сварку

Выполнение точечной сварки невозможно без специализированного оборудования. Оно представлено на рынке разными по мощности, предназначению агрегатами. Стоит недешево, потому умельцами придумано много вариантов, как сделать его своими руками.

Один из них предполагает использовать как основу микроволновку. Она позволяет изготовить прибор, позволяющий сваривать точечно детали, используя переменный ток. Кроме того, силу тока можно регулировать.

Из микроволновки используют трансформатор, который является самым важным составляющим во всех устройствах, реализующих способ точечной сварки. У него высокий коэффициент трансформации – характеристика, которая необходима для данной технологии соединения металлических элементов.

Для того чтобы извлечь трансформатор из микроволновки снимают ее основу, убирают имеющиеся крепления. После его аккуратно снимают с места установки. В дальнейшем из устройства используют магнитопровод и первичную обмотку. Последнюю можно определить по более толстому проводу и меньшему числу витков.

Вторичную обмотку трансформатора удаляют, пользуясь молотков, зубилом, в случае сварного магнитопровода – ножовкой по металлу, стамеской. Если обмотка очень плотная, то не обойтись без дрели и сверла. При этом нужно следить, чтобы не помять, не нарушить первичную обмотку, не разрушить магнитопровод. Кроме того, убирают из устройства шунты, которыми ограничивается сила тока.

После наматывают новую вторичную обмотку, пользуясь проводником диаметром более 1 мм. Можно использовать многожильный кабель суммарным сечением входящих в него проводов не менее указанного. В результате операции возможности модернизированного трансформатора по силе тока увеличатся до 1000 А.

Трансформатор от микроволновки имеет определенные характеристики и способен обеспечить определенную мощность аппарата точечной сварки. Если есть необходимость получить ее значительно больше, то используют устройства от двух микроволновок.

Вторичную обмотку устраивают, располагая на сердечнике 2…3 витка провода. Это, учитывая оставшуюся на трансформаторе первичную катушку, позволит снимать с ее выходов напряжение примерно 2 В. При этом кратковременный сварочный ток будет превышать 800 А, которого достаточно, чтобы точечная сварка работала эффективно.

Электроды для самодельного аппарата точечной сварки должны совпадать по сечению с проводами, к которым из подсоединяют. Это могут быть жала, взятые из профессиональных паяльников, прутки меди соответствующего диаметра.

Провода, подводящие ток к электродам, делают минимально возможной длины. Кроме того, они не должны иметь никаких дополнительных соединений. Все это позволит сохранить конечную мощность устройства.

Провода с электродами соединяют, используя наконечники из меди, объединяя их пайкой, болтами. Последние лучше применять из меди, медных сплавов.

Управление самодельным аппаратом предусматривает наличие выключателя и рычага. Последний делают таким, чтобы обеспечить в точке сварки силу сжатия, достаточную для надежного контакта соединяемых элементов. Если необходимо, к рычагу добавляют винтовое устройство, которым можно дополнительно увеличивать силу сжатия. Последнее можно реализовать удлинением прижимного рычага – длины его плеча для «домашних» работ достаточно 60 см.

Выключатель в аппарате размещают в цепи первичной обмотки трансформатора, так как в ней меньше сила тока. Физически его лучше смонтировать на прижимном рычаге, что удобно при работе, так как освобождает вторую руку для поддержки свариваемых элементов.

Чтобы аппарат служил долго, подавать ток для сварки нужно только после надежного сжатия свариваемых деталей. Учитывая сильный нагрев электродов, оборудования, предусматривают их принудительное охлаждение – устанавливают, к примеру, вентилятор для их обдува. Можно делать перерывы в работе.

Как сделать аппарат для дуговой сварки переменным током, используя детали из старых микроволновых печей, часть 1 «Хаки, модификации и схемы :: Гаджеты»

В предыдущей статье я продемонстрировал сварочный аппарат, сделанный из деталей старых микроволновых печей.

Вот часть 1 из 2 о том, как был сделан этот аппарат для дуговой сварки, и как вы могли его сделать! Это первая из двух частей по его созданию, в которой основное внимание уделяется модификации трансформаторов.

ПРЕДУПРЕЖДЕНИЕ: Сварка штучной сваркой и / или модификация трансформатора для микроволновой печи (MOT) может быть очень опасной и представляет риски ультрафиолетового излучения, поражения электрическим током, ожогов, пожаров, паров и множества других рисков. . Этот проект не следует предпринимать без глубокого понимания электричества, присмотра взрослых и надлежащего обучения. Неправильное или неосторожное использование инструментов или проектов может привести к серьезным травмам и / или смерти.Вы используете этот контент на свой страх и риск.

В предыдущем проекте я расплавил подводящие провода на своем первом расплавителе металла. Но сердечник трансформатора все еще был в отличном состоянии, поэтому я повторно использовал его, чтобы сделать сварочный аппарат на переменном токе!

Дуговый сварочный аппарат создавал искры, но, в конце концов, не хватило мощности, чтобы заставить металл прилипнуть, и части работы разваливались на части с очень небольшим усилием.

Если я попробую увеличить мощность сварочного аппарата, провода перегреются и оплавятся.

Итак, чтобы решить эту проблему, мы будем использовать 2 MOT (трансформаторы для микроволновых печей), потому что чем больше трансформаторов, тем больше мощность!

Подготовка ТО для новой вторичной обмотки точно такая же, как и первые несколько шагов, которые мы предприняли в проекте Metal Melter.Поскольку это немного избыточно, я не буду тратить много времени на пошаговые инструкции для этого, но если вы еще не видели его, вы можете посмотреть видео или сослаться на мою предыдущую статью.

Чтобы сделать жизнь намного проще, вам нужно будет построить маленькое приспособление для намотки вторичной обмотки. Вряд ли вы получите все необходимые витки провода в таком тесном пространстве без него.

Чтобы сделать это приспособление, я использовал кусок древесины и вырезал его так, чтобы он был шириной с центр трансформатора и немного короче его вершины.Длина была обрезана так, чтобы она выступала примерно на 1/2 дюйма от концов.

Я прикрутил деревянные панели сверху и снизу, чтобы направлять провода и удерживать их на месте, затем сложил лист бумаги так, чтобы он вошел в отверстие. канавка.

После установки в тиски для рычага, кабель можно наматывать.

Для этого проекта попробуйте собрать около 50 футов многожильного медного кабеля 8 AWG из местного хозяйственного магазина. денег, собирая бесплатный провод, но я решил взглянуть на раздел «конец катушки» в хозяйственном магазине и смог договориться о сделке за полцены на кабель, так что 50 футов обошлись мне всего в 17 долларов.

Этим модифицированным MOT потребуется новая вторичная обмотка, состоящая из 18 витков кабеля 8 AWG, и обе MOT будут соединены последовательно. Я также обнаружил, что мне нужно запустить систему на 240 вольт переменного тока, чтобы получить выходную мощность для хорошей сварки. Моей целью было 30+ вольт переменного тока с переменной силой тока от 0 до 120 + ампер.

На практике это означает, что вам нужно намотать катушку на форму так, чтобы в итоге получилось 6 отрезков кабеля в высоту и 3 длины в ширину. Ах да, и все это должно уместиться обратно в трансформатор, так что наматывайте его плотно!

Первый слой неплохой, но наматывание второго и третьего слоев становится все труднее и может показаться почти невозможным.

Когда 18 витков провода поместятся в канавку, можно сложить бумагу и скрепить ее скотчем, чтобы катушка удерживалась вместе.

Вот сложная часть … снимите его с приспособления, не позволяя ему распутаться!

Верхнюю и нижнюю панели можно снять, а блок вытолкнуть из центра змеевика.

Я использовал изоленту, чтобы убедиться, что катушки плотно прилегают.

Вводить вторичную обмотку в трансформатор очень сложно.

Наибольшего успеха я добился, используя набор зажимов, чтобы сжать стороны катушки, в то время как я использовал резиновый молоток, чтобы осторожно постучать по катушке.

Когда он вставлен, катушку лучше помещать под верхним краем трансформатора, иначе вы не сможете снова надеть верх.

Крепление верха такое же, как и в проекте Metal Melter.

Обычно используйте двухкомпонентный эпоксидный клей, чтобы покрыть всю верхнюю поверхность, затем замените железную крышку и плотно прижмите ее зажимами или большими тисками.

Чрезвычайно важно, чтобы шов сильно давил, пока эпоксидная смола схватывается. Я оставил свой набор примерно на 24 часа.

Доработанный трансформатор готов! Вторичная катушка там настолько плотная, что любые вибрации от сети 60 Гц будут сведены к минимуму.

Когда оба трансформатора модифицируются одинаково, у нас практически есть все, что нужно для сварки. Осталось только немного его очистить и сделать более полезным и презентабельным.

Между прочим, эти два оголенных провода от вторичных обмоток станут нашим заземляющим зажимом и жалом.

Ну вот они! Основные характеристики сварочного аппарата на переменном токе.

С этого момента несложно превратить систему в симпатичного маленького сварщика-любителя. Посмотрите, как это сделать, в Части 2.

Если вы еще не смотрели видео, еще не поздно. Смотрите здесь!

Если вам нравится этот проект, возможно, вам понравятся некоторые из моих.Посмотрите их на thekingofrandom.com.

Производство и ремонт углеродно-армированных нанокомпозитов с использованием микроволн

Мы сообщаем о композитном материале, пригодном для современного производства и ремонта. Микроволновая энергия используется для индуцирования термической обратимой полимеризации матрицы, что позволяет выполнять сварку и ремонт композитов с помощью микроволнового излучения. Композиты можно склеить всего за несколько минут с помощью микроволновой сварки. Испытания на сдвиг внахлест показывают, что композиты, сваренные с помощью микроволновой сварки, демонстрируют 40% прочности сцепления по сравнению с композитами, связанными эпоксидной смолой.Испытания на двойной консольной балке показывают восстановление прочности на расслоение на 60% после ремонта композита с помощью микроволнового излучения. Межфазная адгезия и восстановление композита после микроволнового воздействия исследуются с помощью рентгеновской компьютерной томографии. Показано, что микроволновая обработка является воспроизводимой и последовательной. Возможность масштабирования производства демонстрируется созданием большой конструкции из более мелких компонентов.

1. Введение

Композиты обладают огромным потенциалом для снижения энергозатрат во время работы систем, состоящих из этих материалов, благодаря их легкому весу.Это представляет значительный интерес для аэрокосмического и транспортного секторов, поскольку композитные материалы могут привести к производству более экономичных самолетов и транспортных средств. Композитные материалы являются идеальными кандидатами в качестве структурных компонентов в самолетах, автомобилях, поездах и системах исследования космоса, поскольку их массовая экономия напрямую приводит к снижению эксплуатационных расходов. К сожалению, реализация эксплуатационной экономии в результате более низких затрат энергии была омрачена затратами, связанными с производством композитов, и проблемами устойчивости к повреждениям.Термическая обработка, прецизионная обработка, склеивание и низкая устойчивость к повреждениям — все это приводит к увеличению стоимости производства, сборки и обслуживания композитных конструкций.

Обычные методы нагрева, используемые для производства композитов, могут увеличить производственные затраты в результате неэффективных процессов теплопередачи, используемых при отверждении этих материалов. Отверждение в автоклаве, особенно крупных деталей, неэкономично, поскольку большая часть тепла теряется в окружающую среду, а теплопроводность внутри детали очень неэффективна из-за низкой теплопроводности полимерных материалов.Кроме того, неправильное отверждение может существенно повлиять на свойства композита. Микроволны, которые широко используются для связи, нашли потенциальное применение при нагревании и обработке материалов на основе полимеров [1–3]. Микроволновый нагрев, который является объемным, поскольку происходит на молекулярном уровне, может потреблять в 100 раз меньше энергии, чем обычный нагрев [4], что приводит к более быстрому и более эффективному отверждению. Таким образом, микроволновый нагрев имеет преимущества в сокращении времени обработки и большей экономии энергии при производстве композитов [5].Помимо экономичного отверждения, микроволны также обеспечивают возможность равномерного и полного нагрева деталей независимо от их геометрии [6]. Это может быть огромным преимуществом, поскольку большие, толстые и неоднородные детали не очень подходят для отверждения в автоклаве, поскольку нежелательные температурные градиенты как в печи, так и в материалах могут затруднить равномерное и полное отверждение. Если микроволновое поле с камерой равномерное, градиенты нагрева будут минимизированы. В идеале вращающаяся платформа обеспечит равномерную экспозицию.Таким образом, микроволновая обработка может обеспечить более эффективное и действенное отверждение, что приведет к сокращению времени и стоимости производства композитов.

Еще одна многообещающая возможность микроволн — их потенциальное использование для склеивания или сварки полимерных материалов. Полимерные композиты обычно соединяются с помощью клея или механических креплений. Эти методы могут потребовать тщательной подготовки поверхности для склеивания и могут привести к появлению локализованных полей напряжений вокруг обработанных участков, необходимых для размещения крепежа.Сварка полимеров рассматривается как альтернатива вышеупомянутым методам соединения. Были предложены такие методы, как горячая пластина, ультразвуковая техника, индукция, лазер, трение с перемешиванием и электромагнитная сварка [7, 8]. СВЧ-сварка имеет преимущество перед многими другими видами сварки, потому что можно создавать сложные трехмерные структуры, так как весь компонент можно облучать одновременно [9]. К сожалению, большинство полимеров имеют плохие свойства поглощения микроволн, что требует использования добавок, адсорбирующих микроволны.Для материалов с коэффициентом диэлектрических потерь от низкого до среднего не требуются материалы для поглотителя микроволн, в то время как для материалов с высоким коэффициентом диэлектрических потерь требуются поглощающие материалы на границе раздела [10]. Углеродные нанотрубки (УНТ) являются идеальным материалом для поглощения микроволн, поскольку они легко поглощают энергию и преобразуют ее в тепло из-за потерь электронов в структуре УНТ [11–13]. Поскольку поглощение микроволн — это объемный процесс, которому способствуют УНТ, требуется адекватная дисперсия для достижения порога перколяции, который минимизирует любой тепловой градиент внутри композита.Углеродные нанотрубки могут служить средством локального нагрева границы раздела двух смежных поверхностей, что позволяет выполнять микроволновую сварку отдельных частей. Нагрев, вызванный микроволнами, происходит только на границе раздела, что приводит к снижению энергопотребления, поскольку нет необходимости нагревать весь материал. Исключительная прочность УНТ может также обеспечить дополнительное усиление сварного шва за счет перекрытия границы раздела. Несколько исследований продемонстрировали возможность эффективного и действенного использования УНТ для микроволновой сварки термопластов, термореактивных и неполимерных материалов [14–18].Использование микроволн для сварки композитных материалов может привести к новым разработкам в технологии композитов, особенно в области аддитивного производства.

Самовосстанавливающиеся композиты [19–21] являются областью обширных исследований, поскольку самовосстанавливающиеся материалы могут помочь улучшить устойчивость композитов к повреждениям. Заживляемые извне композиты используют внешние раздражители, такие как тепло, электромагнитное излучение или давление, для облегчения ремонта. Композиты, которые можно отремонтировать изнутри с помощью тепла, могут использовать микроволны в качестве источника тепла.Предыдущая работа показала, что микроволны могут быть использованы для быстрого нагрева термически отверждаемых композитов, состоящих из матрицы бисмалеимида тетрафурана (2MEP4F) [22, 23]. Доказано, что микроволновое нагревание является эффективным и действенным методом нагрева. Дополнительным преимуществом использования микроволн в качестве источника тепла по сравнению с нагревом сопротивлением является возможность локального нагрева материала. Локальный нагрев обеспечивает заживление только ремонтируемой области, не подвергая всю конструкцию размягчению, которое может поставить под угрозу целостность конструкции под нагрузкой.Тепловая энергия, поставляемая микроволнами, обеспечивает обратимый химический процесс Дильса-Альдера в матрице бисмалеимид-тетрафуран (2MEP4F), что способствует заживлению за счет подвижности полимера. Поскольку сварке композитов также способствует подвижность полимеров, вполне естественно, что склеивание этих композитов с помощью микроволнового излучения должно быть возможным. Система смол 2MEP4F, составляющая матрицу этих композитов, является материалом, который обеспечивает средства для сварки и ремонта композитов. Термическое обратимое сшивание между фурановой и малеимидной группами полимера обеспечивает подвижность в матрице при воздействии тепла.Подвижность приводит к способности связывать материалы матрицы через место повреждения или стыки сварки. Добавка из углеродных нанотрубок просто способствует нагреву благодаря своей способности поглощения микроволн. Мы сообщаем о предварительных экспериментах по микроволновой сварке композитов из углеродного волокна 2MEP4F.

2. Экспериментальная часть

Композитные панели были изготовлены с использованием многослойных углеродных нанотрубок (MWCNT), нанесенных на углеродные волокна с последующей пропиткой бисмалеимидтетрафурановой смолой (2MEP4F).Углеродные волокна были покрыты распылением с использованием диспергированного раствора MWCNT, как сообщалось ранее [20]. Затем были изготовлены однонаправленные композиты из углеродного волокна с помощью специального литьевого формования смолы 2MEP4F [24, 25]. Эта процедура была использована для изготовления шестислойных однонаправленных композитных панелей размером 10 см × 10 см. Всего было изготовлено пять панелей, одна из которых имела вставку из тефлонового листа в средней плоскости композита; тефлоновая вставка 5 см × 10 см занимала половину площади панели.Эта конкретная панель использовалась для испытания двойной консольной балки, в которой вставка обеспечивала имитацию трещины для измерения свойств расслоения. Остальные четыре композитных панели использовались для испытаний на сдвиг внахлестку. Затем все изготовленные панели были сухо разрезаны на прямоугольные части размером приблизительно 1 дюйм × 4 дюйма с использованием мельницы.

СВЧ-обработка композитов выполнялась с использованием микроволнового процессора BP-111 Microwave Research and Applications Inc., который работает на частоте 2,45 ГГц и имеет регулируемую мощность до 1000 Вт.Микроволновый процессор оснащен системой управления мощностью True-To-Power, которая позволяет регулировать температуру образца посредством регулировки мощности источника магнетрона. Печь была модифицирована, чтобы обеспечить непрерывный мониторинг теплового профиля образца. Инфракрасная камера FLIR A35SC устанавливается в просверленное отверстие в верхней части камеры микроволнового процессора. Сетка из проволочной сетки помещается внутри проема, а германиевое окно помещается снаружи этого проема, чтобы предотвратить выход микроволн.Такая конструкция позволяет получать тепловое изображение образца в режиме реального времени под воздействием микроволнового излучения. Изготовленные на собственном производстве приспособления из майларового блока позволили зажимать композитные панели под давлением во время микроволновой сварки и ремонта. Были изготовлены два набора приспособлений: один с кругом диаметром 1 дюйм, просверленным в средней точке прямоугольного блока длиной 6 дюймов, а другой — сплошным 3-дюймовым блоком. 6-дюймовые блоки были заклеены металлической лентой, чтобы попытаться имитировать сфокусированный микроволновый источник. Давление между блоками прикладывалось нейлоновыми винтами.Только участок, который нужно было сваривать или ремонтировать, подвергался воздействию микроволн. Остальная часть испытуемого образца была покрыта гильзой из металлической ленты, чтобы предотвратить нагрев этой части композита (рис. 1 (а)). Гильза имела внутреннюю подкладку из каптоновой ленты для предотвращения образования дуги между углеродным волокном и металлом или сплавления гильзы с композитом.

Испытания на сдвиг внахлестку были выполнены для определения прочности межфазной связи композитного материала, сваренного с помощью микроволновой сварки, по сравнению с композитами, склеенными адгезивом.Схема экспериментального плана испытаний для испытания на сдвиг внахлестку показана на рисунке 2. Испытания проводились в соответствии со стандартом ASTM D5868. Образцы для испытаний имели длину и ширину, указанные в стандарте; однако толщина 1,0 мм была ниже номинального значения 2,5 мм. Толщина образцов была ограничена формой, используемой для изготовления композитных панелей. Все остальные стандартные требования были выполнены. Образцы для испытаний на сдвиг внахлест состояли из двух прямоугольных частей, скрепленных через область перекрытия размером 1 дюйм на 1 дюйм.Всего было приготовлено семь образцов для испытаний на сдвиг внахлест. Шесть были изготовлены с помощью микроволновой сварки зоны соединения, а контрольный образец для испытаний был склеен с использованием двухкомпонентного эпоксидного клея 3M Scotch-Weld® 2216B / A. Этот клей также использовался для приклеивания набора однодюймовых зажимов из стекловолокна на каждом конце испытуемых образцов после выполнения микроволновой сварки и эпоксидного соединения. Испытания проводились на силовой раме MTS Insight с использованием датчика нагрузки 2000 фунтов.

Испытания с двойной консольной балкой (DCB) были проведены для определения сохранения прочности на расслоение после ремонта композита с помощью микроволнового излучения.Для этих испытаний использовалась панель, изготовленная с тефлоновой вставкой толщиной 13 микрон. Были выполнены аналогичные процедуры, описанные в ASTM D5528, за исключением того, что длина была ниже указанных пяти дюймов. Длина образцов была ограничена формой, используемой для изготовления композитных панелей. Петли для пианино были прикреплены с помощью эпоксидного клея к сторонам панели, где размещалась вставка, чтобы можно было раздвинуть панель. Перед испытанием начальная точка зарождения трещины для каждого образца была отмечена серебряными чернилами путем визуализации стороны образца под стереомикроскопом Zeiss Discovery V20.Тестовые образцы были разобраны с использованием той же силовой рамы MTS Insight. Распространение трещин отслеживалось с помощью видеокамеры во время испытаний DCB, а затем также измерялось под стереомикроскопом и с помощью рентгеновской компьютерной томографии.

Образцы, обработанные в микроволновой печи, были проанализированы для проверки эффективности сварки и ремонта, а также любых повреждений, вызванных воздействием микроволнового излучения. Композиты были охарактеризованы после резки, чтобы идентифицировать любые повреждения перед микроволновой обработкой, которые могут быть связаны с производством или резкой композитов.Рентгеновская компьютерная томография (КТ) использовалась для проверки межфазного соединения в сварном шве, внутренних повреждений композита и ремонта повреждений.

3. Результаты

Перед микроволновой сваркой композитные панели были проверены с помощью рентгеновской компьютерной томографии, чтобы определить, были ли какие-либо дефекты или повреждения вызваны резкой панелей. КТ-сканирование обеспечило трехмерное изображение некоторых областей по всей толщине композита с каждого направления, что позволило визуально осмотреть любые значительные трещины или пустоты в образцах.Все композитные панели были спарены, промаркированы и закодированы цветом (зеленый, красный, желтый и оранжевый), чтобы отслеживать грани и стороны, которые должны были быть соединены, так что последующие компьютерные томограммы всегда отслеживали одни и те же места. КТ-сканирование образцов двойной консольной балки использовалось для визуального определения распространения трещин и ремонта; поэтому на этих образцах был проведен предварительный анализ.

Первый набор образцов для испытаний на сдвиг внахлест (образцы 1–3) был приготовлен с помощью микроволновой сварки с использованием зажимных приспособлений с вырезом диаметром 1 дюйм (рис. 1 (b)).Этот первый набор состоял из трех образцов, которые были нагреты до необходимой температуры (~ 90 ° C) для возникновения диссоциации связи между фурановой и малеимидной группами. Эту температуру поддерживали в течение примерно 3 минут, чтобы дать возможность сварке. Тепловизионная съемка композитной сварки показала, что у некоторых панелей края нагреваются быстрее, и тепло распространяется внутрь, пока в конечном итоге сварная зона размером 1 дюйм × 1 дюйм не достигнет теплового равновесия. Также было замечено, что дуга возникла по краям этих образцов и иногда между образцами.Сильная дуга привела к повреждению композита, обнажившему некоторые углеродные волокна, а также к разложению полимерной матрицы. КТ-анализ сварных композитных панелей показал, что внутренние повреждения были вызваны действием дуги или быстрым нагревом, что привело к образованию пустот (рис. 3 (б)). Возможно, что предварительное напряжение существует в композитах во время микроволновой сварки, скорее всего, в местах дефектов, связанных с производством или механической обработкой композитной структуры. Еще одно внутреннее напряжение, которое может возникнуть во время микроволновой обработки, — это термическое напряжение, вызванное быстрым или неравномерным нагревом.Эти напряжения, вероятно, приводят к появлению пузырей, наблюдаемых по данным компьютерной томографии. КТ-анализ также показал, что межфазное соединение в зоне сварного шва было плохим. Давление, прикладываемое зажимами, повлияет на сварной шов; к сожалению, из соображений безопасности тензодатчики не были прикреплены к испытуемым образцам, потому что не было известно, как они будут реагировать на микроволны. Испытания на сдвиг внахлестку подтвердили КТ-анализ, поскольку прочность сварного шва при микроволновом диапазоне составляла всего 10% от прочности композита на эпоксидной основе.Значение 10% определяется отношением предельной растягивающей нагрузки лучшего сварного композита к композиту на эпоксидной связке. Был сделан вывод, что открытая область отверстия диаметром 1 » не обеспечивает достаточного давления в зоне соединения, чтобы облегчить подвижность полимера через границу раздела композитов. Зажимные устройства были упрощенными, а более сложная конструкция зажимов, позволяющая контролировать давление, обеспечила более надежные сварные швы.

Чтобы обеспечить более равномерное давление в зоне сварки, для последующей микроволновой обработки использовался прочный 3-дюймовый зажим.Образцы 1–3 были повторно сварены аналогичным образом с последующей компьютерной томографией перед проведением второй серии испытаний на сдвиг внахлестку. Во время микроволновой обработки тепловизионное изображение на месте показало более равномерный нагрев и отсутствие дуги во время экспонирования. КТ-изображение показало, что повторно сваренные композиты имели более прочное межфазное соединение и подверглись восстановлению повреждений (рис. 3 (c)). Предыдущие пустоты в композите были устранены после второго микроволнового воздействия, что свидетельствует о заживаемости композитов.Второй набор образцов для испытаний на сдвиг внахлест (образцы 4–6) был сварен, чтобы установить воспроизводимость и стабильность процесса сварки. Аналогичные наблюдения наблюдались как в отношении сварочных характеристик, так и механических свойств.

После повторной сварки образцов 1–3 процент прочности относительно эпоксидного композита увеличился с 10% до 40%. В то время как повторно сваренные композиты демонстрируют более высокое сохранение прочности в сварном шве, анализ компьютерной томографии по всей толщине сварного шва выявил области, где все еще существовали зазоры между панелями.Это указывает на то, что полное соединение между двумя сваренными панелями не было достигнуто полностью, и это привело к более низкой, чем желательно, прочности соединения, по крайней мере, 75%. Ожидается, что большая прочность может быть достигнута, если будет достигнуто полное соединение. В будущих исследованиях будет изучено использование армирующего агента, такого как проволочная сетка или тонкий лист бумаги с нанотрубками «Баки». Поскольку химия Дильса-Альдера может происходить между боковой стенкой УНТ и полимерной матрицей [26], считается, что прямое соединение между УНТ и матрицей может значительно улучшить прочность сварного шва.В любом случае было показано, что сварка воспроизводима с сопоставимой или более высокой прочностью сварного шва после каждого цикла сварки.

На рис. 4 показаны результаты испытания на сдвиг внахлест всех шести сварных образцов по сравнению с контрольной эпоксидной смолой. Кривые показывают аналогичное поведение среди образцов. Во-первых, модуль на кривых показывает, что сварные композиты демонстрируют более высокую жесткость, чем композит, связанный эпоксидной смолой. Во-вторых, кривые сдвига внахлест показывают область текучести с увеличением нагрузки, за которой следует разрушение.Наконец, некоторые композиты демонстрируют внезапное снижение нагрузки с последующим восстановлением нагрузки. Наблюдение более высокой жесткости объясняется межмолекулярной связью между полимерами на границе раздела. Связывание на границе раздела в сварных композитах происходит из-за сшивки между фурановыми и малеимидными группами внутри термореактивной смолы 2MEP4F. Именно это обратимое сшивание позволяет использовать химию Дильса-Альдера, которая объясняет термически обратимую полимеризацию и, следовательно, сварку. Межфазная адгезия внутри композита с эпоксидной связью напрямую не известна, но может быть обусловлена полярными силами или прямым химическим связыванием между группами полимерных цепей эпоксидной смолы и смол 2MEP4F.В любом случае разумно ожидать, что межмолекулярная связь между интерфейсами 2MEP4F сильнее, чем межмолекулярная связь между эпоксидной смолой и 2MEP4F. В таблице 1 показаны механические свойства как 2MEP4F, так и эпоксидных смол. Хотя не существует документально подтвержденного сравнения прочности на сдвиг двух систем, значения, полученные при испытании на сдвиг внахлест композитов с эпоксидной связкой, сопоставимы с диапазоном значений, приведенным в таблице 1. Значения 6,2–11 МПа соответствуют различным пластическим материалам связаны с эпоксидной смолой 2216B / A и хорошо согласуются с приблизительно 1300 фунтами на квадратный дюйм, полученными в нашем тесте.Для однородных изотропных материалов существует простая связь между упругими постоянными; а именно,. В этом уравнении — это модуль Юнга, — это модуль сдвига и — это коэффициент Пуассона. Если мала, то. В техническом паспорте 3M не содержится никакой информации о модуле Юнга или коэффициенте Пуассона эпоксидной смолы. Простое приближение, согласно которому модуль Юнга в два раза больше модуля сдвига, указывает на то, что 2MEP4F имеет более высокую жесткость. Хотя это предположение не подтверждается эмпирическим тестированием в наших лабораториях, приближение подтверждает наше наблюдение.В будущих испытаниях будет проведено прямое сравнение таких механических свойств.

| |||||||||||||||||||||||||

| Ссылка [27], технические данные 3M Scotch-Weld и ASTM D1002. | |||||||||||||||||||||||||