Как правильно варить шов электросваркой начинающим: технология и правила

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Содержание

- 1 Подготовительные работы

- 2 Возбуждение сварочной дуги

- 3 Первые шаги

- 4 Как делаются валики

- 5 Техника получения хорошего сварного соединения

- 6 Как продолжить сварку после её остановки?

- 7 Как получаются вертикальные швы

- 8 Как электросваркой сварить потолочный шов

- 9 Как варятся угловые швы

- 10 Как варятся стыковые швы

- 11 Подбор сварочных электродов

- 12 Зачем прокаливают электроды

- 13 Заключение

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

- Ржавчины;

- Масла;

- Окалины.

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Важно! Чтобы получить качественный шов, необходимо все время поддерживать одинаковую длину дуги. Если изменить эту величину, дуга может прерваться, шов будет иметь много дефектов.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

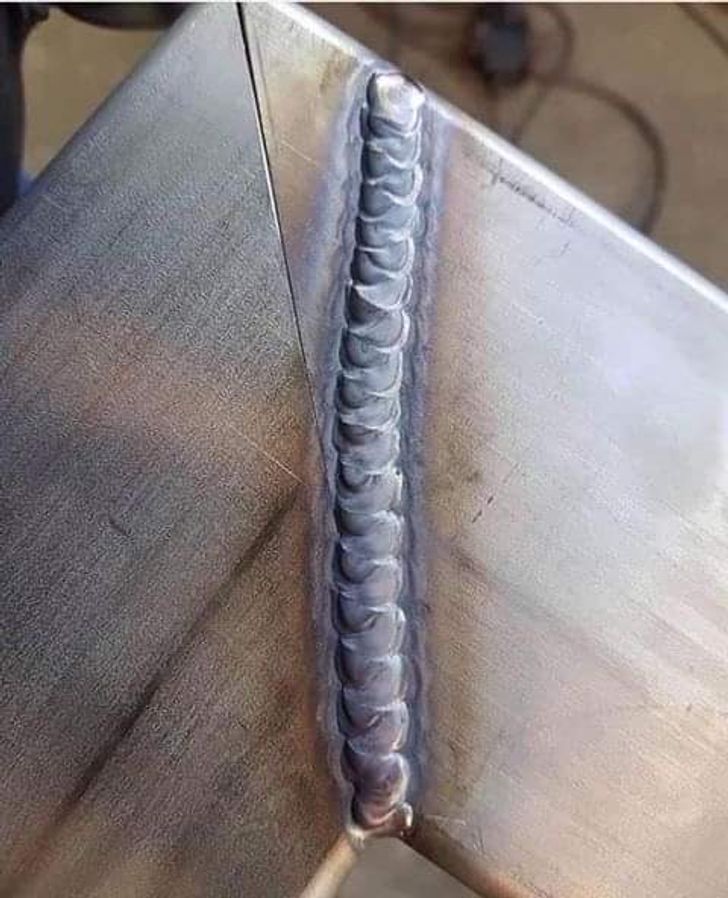

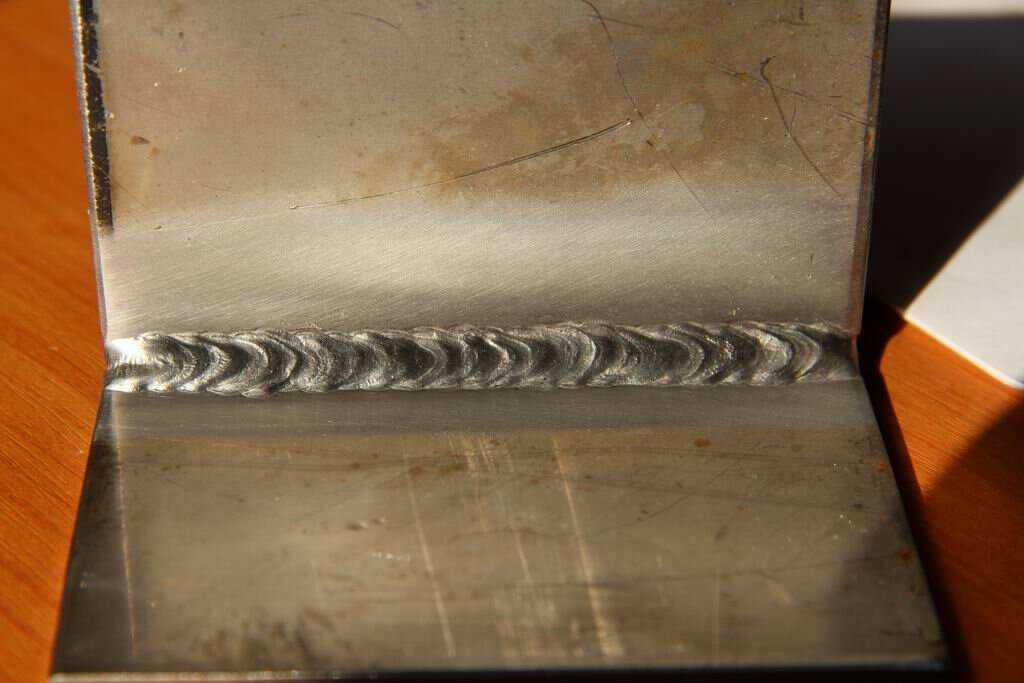

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

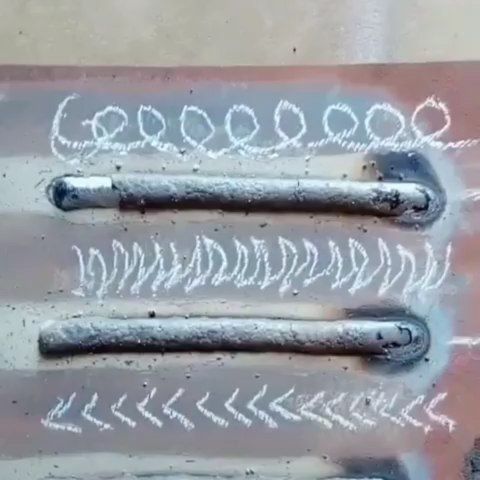

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

- Зигзагообразная;

- Петлевидная;

- Елочкой;

- Серпом.

Для тренировки можно взять небольшую металлическую заготовку.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

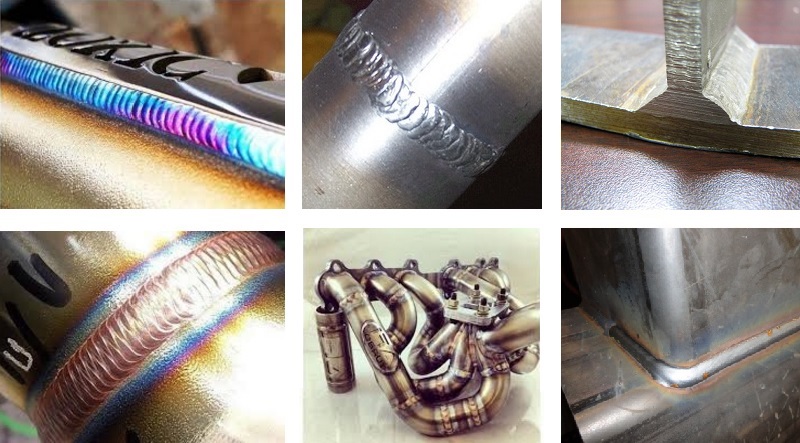

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

- Тавровые;

- Стыковые;

- Угловые;

- Внахлест.

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

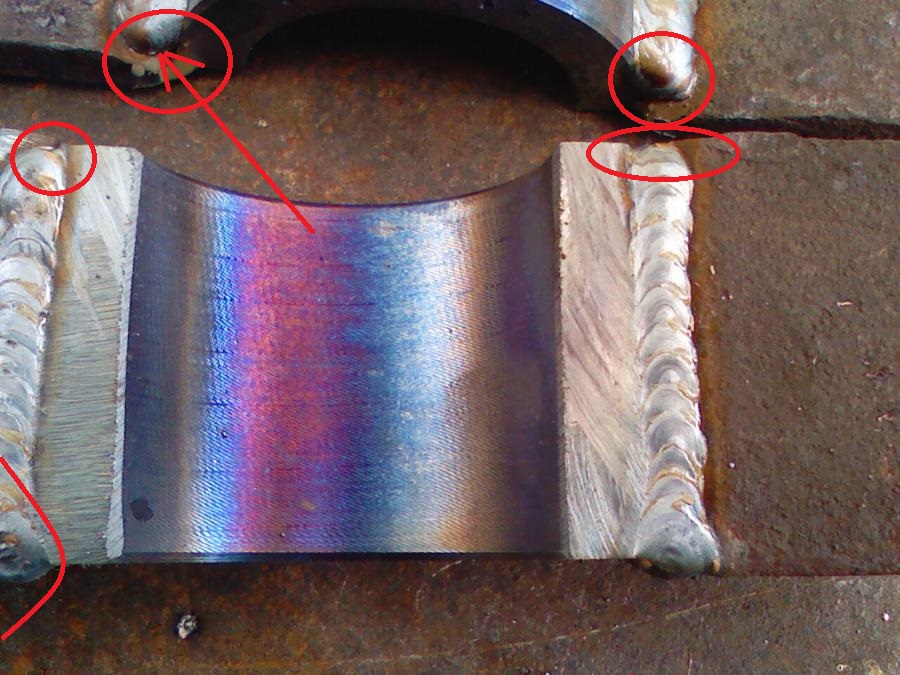

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

- Толщину заготовки;

- Марку стали.

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

- Горизонтальная;

- Тавровая.

Сварка вертикального типа может быть:

- Снизу вверх;

- Потолочная;

- Тавровая,

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

Похожие статьи:

Как сделать сварочный шов идеальным

Как сделать красивый и правильный сварочный шов, если нет опыта. В наше время сварной шов можно встретить практически в каждой существующей отрасли. Но большинство владельцев домов прибегают к услугам профессионалов, хотя на самом деле такой навык можно легко получить самостоятельно и здорово экономить, тем более, что сварочный процесс достаточно интересен, и от сварки обычных инструментов вас может потянуть к созданию необычайно красивых изгородей.

Обучиться делать правильный сварочный шов несложно, главное, чтобы вы разобрались со всеми нюансами и можете смело переходить непосредственно к процессу.

Подготовительный этап

Перед тем, как начать проходить любое обучение и понять, как именно вы будете варить электрической сваркой, следует обязательно запастись некоторыми принадлежностями заранее, чтобы все было под рукой.

Для сварки вам потребуется:

- Сварочный аппарат – электрическая сварка.

- Набор электродов. Учтите, что у них бывают разные диаметры и их следует подбирать в зависимости от толщины и плотности металлического участка. Они нужны для того, чтобы подводить ток к сварочному шву. Начинающим мастерам настоятельно рекомендуем покупать стержни с нагревающимися и легко плавящимися составами.

- Перчатки и резины с длинными рукавам. Лучше всего использовать замшевые.

- Маска, которая оснащена затемненным светофильтром.

- Плотная рабочая одежда.

- Молоток, который потребуется для сбивки шлака (речь идет о стекловидном материале).

- Щетка для очищения швов.

- Трансформатор – его применяют для преображения напряжения сети (220 или 380 В) в низкое напряжение, а ток из низкого — в высокий, до тысяч ампер и он нужен в том случае, когда хотите получить сварной шов высшего качества.

- Выпрямитель.

Вместо выпрямителя и трансформатора новички могут использовать другой, более простой механизм, который называется инвертором. Он очень удобный, а еще является универсальным. При помощи него можно будет сварить и сплавы из алюминия, и надежные высокопрочные стальные сплавы.

С ним в комплекте обычно идет пара проводов, на концах которых есть зажимы. На один конец следует вставить электрод, а на вторую прикрепить детали, которые нужны для сварки. Также никогда не забывайте о технике безопасности!

До того, как вы начнете сварочные работы, следует выполнить подготовку рабочей поверхности, и в этом случае нужно будет убирать с поверхности ржавчину (для этого обработайте ее шкуркой, наждачной бумагой или даже болгаркой). Если этого не сделать, то могут появиться проблемы при розжиге дуги.

Если этого не сделать, то могут появиться проблемы при розжиге дуги.

Технология процесса сварки

Сварка представляет собой процесс, который возделывается под действием высокой температуры. Именно под ее воздействием обрабатываемая поверхность начинает расплавляться, и образуется ванна, в которой смешивается главный металл с сердцевиной из металла электрода. Размер полученной ванны может быть разным, и многое зависит от изначального типа сварки, расположения к поверхности, скорости перемещения дуги и прочего. По усредненным данным, ширина сварки бывает от 0.8 до 1.5 см, а высота от 1 до 3 см, глубина составляет 0.5 см.

Кислород во время соединения с металлом может оказываться ненужное воздействие на стыковку шва, и именно по этой причине электрод будет покрыт особой обмазкой, которая во время плавления будет образовывать такую газовую зону в области дуги, а также над расплавленной ванной, куда не попадает воздух. Именно по этой причине металл не будет взаимодействовать с кислородом. Более того, поверх шва начинает образовываться шлак, который тоже способен препятствовать взаимодействию кислорода и сплава. На финишном этапе он будет считаться щеткой.

Именно по этой причине металл не будет взаимодействовать с кислородом. Более того, поверх шва начинает образовываться шлак, который тоже способен препятствовать взаимодействию кислорода и сплава. На финишном этапе он будет считаться щеткой.

Тренировочное упражнение с зажиганием дуги

Как сделать сварочный шов идеальным? Перед любым видом деятельности следует для начала поднабраться опыта. То же самое касается сварочного процесса, поэтому перед тем, как начать сплавлять несколько металлов, следует потренироваться, и сделать на лишнем или старом листе металла валики. Тут потребуется очистить поверхность от ржавчины и грязи.

Далее нужно зажать электрод в держателе сварочного аппарата (инверторе). После этого для того, чтобы переместить ток в зону для плавления, следует просто почиркать, или же вы можете сделать это движение постукиванием. Далее, когда будет создана электрическая дуга, электрод нужно направить на заготовку, и отметим сразу тот факт, что зазор между металлической поверхность и электрической дугой должен быть одинаковым на всем промежутке, но не менее, чем 0.

3 см, и не более, чем 0.5 см.

Обратите внимание, что если зазор между металлом и дугой постоянно менять, то дуга из электричества разорвется, а сварной шов получится некрасивым, с недостатками.

Обычно электрический стержень держат под углом наклона в 71 градус. Вы можете его отклонять вперед/назад таким образом, как будет удобнее. В дальнейшем наклон можно поменять в зависимости от специфики сварки и удобства мастера. Кроме того, на этапе тренировки следует прочувствовать силу тока электрической сварки, чтобы подача была стабильной. Если сила тока будет небольшой, то дуга из электричества будет гаснуть, а если большой, то металл начнет расплавляться. Опыт в работе со сваркой приобретается путем метода проб и ошибок.

Правильные движения при помощи электрода

После того, как вы потренируетесь валиками, начнут получаться красивые и ровные углубления, можно начать приступать к тренировке сварочного шва. Именно тут вы сможете понять, как правильно класть идеальный шов электрической сваркой. Этот этап будет посильным для начинающих, которые успели набить руку на валиках, прочувствовать нужную силу тока, и расстояние между зазорами.

Именно тут вы сможете понять, как правильно класть идеальный шов электрической сваркой. Этот этап будет посильным для начинающих, которые успели набить руку на валиках, прочувствовать нужную силу тока, и расстояние между зазорами.

Для сварного шва следует для начала подготовить все нужное оборудование, как это было описано выше (зажгите электрическую дугу). Отличительной чертой будет то, что рука мастера в этот раз будет двигаться не по прямой, а по косой траектории, и делать легкие колебательные движения с малой амплитудой. Выглядит все так, как будто мастер старается переместить плавящийся, раскаленный металл от одного края элемента сварки к другому. Движения могут отличаться, и быть похожими на зигзаг, петли, или даже напоминать повторяющиеся изгибы, к примеру, как серпы или елки.

Траекторию можно различать по направлениям:

- Поступательное. Перемещение электрода получается вдоль его оси, и для этого будет достаточно поддерживать стабильную длину электрической дуги.

- Продольное. Это самый тонкий шов, который похож на ниточку. Чтобы вы смогли его накладывать, требуется придерживать высота, которая зависит от скорости, с которой движется стержень с электричеством. Для того, чтобы вы смогли закрепить полученный шов, следует проделать и поперечное направление движения.

- Колебательное. Такая траектория дает возможность получать необходимую ширину шва, и сделать можно будет, совершая колебательные движения рукой. Высота волны колебания подтирается исходя из того, какого размера должен быть желаемый стык.

Тренировку можно проделать на ненужном листе металла. Для начала стоит начертить мелом линию таким образом, чтобы ее было видно сквозь затемненное стекло в маске для сварки. Далее, вдоль линии следует прочертить электродом шов по любой траектории, перечисленной выше. После того, как остынет стык, от него молотком нужно отбить шлак, и тогда будет красивый шов.

Для получения таких первоначальных навыков можно смело начинать со сварки соединительных швов.

Они могут быть разной формы – вертикальные, и горизонтальные, стыковые, углообразные, внахлест и прочие. После того, как вы почувствуете, что рука стала двигаться увереннее, можно начать попробовать варить ажурные и красивые швы.

Лучше всего информация усваивается с визуальным восприятием, поэтому рекомендует посмотреть видео в конце статьи. Так вы сможете самостоятельно научиться навыку работы с электрической сваркой. Не забывайте о покупке необходимых принадлежностей и инструментов, а еще не забывайте о том, что такое занятие опасное, и поэтому для проведения работ обязательно нужна будет специальная оснастка, а также защитные меры. Чтобы освоить такой тип работ, следует заранее потренироваться на листе металла, который вам не нужен.

Что это такое? и различные типы

Что такое сварной шов?

Сварной шов создается путем нанесения присадочного материала на стык между двумя кусками металла.

Когда вы вплавляете присадочный материал в заготовку, то, как вы перемещаете горелку, влияет на то, как вы продвигаете ванну, и на тип валика, который вы оставляете в соединении.

Сварной шов с разделкой кромокЗачем использовать различные движения горелки?

Подобно сшиванию шва на ткани, существует несколько способов выполнения сварного шва вдоль металлического соединения. Однако, в отличие от портных, сварщикам часто приходится выполнять свою работу в неудобном положении, в защитной маске и перчатках.

Гравитация также играет роль в том, как расплавленный металл оседает между металлическими пластинами или секциями трубы. Например, если вы свариваете над головой, вам нужно двигаться быстро. Если вы этого не сделаете, расплавленный металл будет капать на защитную маску, а не заполнять стык.

Таким образом, после подготовки соединения к сварке, выбора соответствующего присадочного материала (например, палки, прутка, проволоки и т. д.) и выбора правильных настроек аппарата сварщик также должен использовать определенный ход руки и перемещать сварочную ванну на правильную скорость, чтобы правильно опустить борт.

Типы сварных швов и движения горелки

В целом, манипуляции с горелкой во многом одинаковы независимо от того, подается ли сварочная ванна с помощью отдельного присадочного стержня, проволоки с механической подачей или штучного электрода. Но есть некоторые методы, используемые в основном с одним процессом.

Четыре наиболее распространенных метода манипулирования горелкой, используемых для создания сварных швов:

Основные методы сварки швов:

- Стрингерные швы

- Бусины для плетения

Методы, специфичные для процесса:

- Хлыстовое движение (палка)

- Прогулочная чашка (TIG)

Стрингерные бусины

Стрингерные бусины Движение. Приведенный выше пример относится к многопроходному режиму. Стрингерный валик — это простая процедура, при которой вы либо тяните (т. е. «перетаскиваете»), либо толкаете резак через соединение по прямой линии без каких-либо движений из стороны в сторону или с минимальными перемещениями.

Перетаскивание означает, что электрод наклонен в направлении сварки «вперед», опережая сварочную ванну. Это обеспечивает максимальное проплавление и прочный сварной шов.

Для термочувствительных или тонких металлов или при вертикальной сварке сварщики «толкают» кончик горелки. Для этого необходимо отвести горелку от лужи и следовать за ней во время сварки.

При сварке вертикального стыка расплавленный металл стремится упасть вниз. Но проталкивание сварного шва отводит тепло от ванны и позволяет сварному шву быстро затвердевать.

Один из основных недостатков продавливания заключается в том, что вы меньше проникаете в основной металл, чем при вытягивании («перетаскивании») расплавленной лужи.

Стрингерные валики обычно не очень широкие и могут использоваться в любом положении сварки.

Читайте также : Каковы основные положения сварки?

Несмотря на то, что вы двигаетесь по прямой линии, все равно важно убедиться, что вы соединили носки сварного шва с обеих сторон стыка. Помните, что целью сварки является не просто заполнение шва новым металлом. Очень важно добиться сплавления сварного шва с основным металлом.

Помните, что целью сварки является не просто заполнение шва новым металлом. Очень важно добиться сплавления сварного шва с основным металлом.

Иногда достаточно медленное перемещение горелки позволяет сварочной ванне течь по обеим сторонам соединения. Это может быть все, что требуется для достижения хорошего слияния. В других случаях необходима небольшая манипуляция из стороны в сторону, как показано ниже.

Опять же, манипуляции из стороны в сторону должны быть легкими. Если вы будете двигаться слишком далеко из стороны в сторону, вы создадите бусину переплетения. (См. следующий раздел ниже.)

Стрингеры также используются при наплавке. Это операция наплавки, которая помогает продлить срок службы ковшей, кранцев, плугов и других наружных металлических деталей промышленного оборудования. В этом случае шарики предназначены не для сплавления с основным металлом, а для создания защитного слоя.

Переплетение валиков

Перемещение плетения валиков: проведите по центру и удерживайте по бокам Для широких сварных швов вы можете переплетать из стороны в сторону вдоль соединения. Для толстого соединения плетение — самый быстрый способ выполнить сварочное задание.

Для толстого соединения плетение — самый быстрый способ выполнить сварочное задание.

Это особенно верно в случае разделки швов на толстых заготовках. Переплетения также распространены на угловых сварных швах.

Конечно, виды плетения бывают разные, и у каждого сварщика есть свой любимый. Например, ваша рука может совершать зигзагообразные, серповидные или фигурные движения.

Сплести узоры из бисера. Точками обозначены точки паузы, в которых применяется дополнительное тепло и металл на краю валика, где это больше всего необходимо.Помимо заполнения более широкого валика, плетение используется для контроля тепла в сварочной ванне. Кроме того, вы можете сделать паузу на каждой стороне сварного шва, чтобы добиться хорошей врезки в металлические детали и предотвратить подрезание кромок.

Однако, когда вы будете проходить через центр сустава, вам захочется поторопиться. В противном случае у вас может получиться высокая макушка (т. е. выпуклость посередине). Поэтому при плетении лучше иметь плоскую или слегка выпуклую поверхность сварного шва.

Треугольное плетение полезно, когда вам нужно заполнить крутой карман. Например, при вертикальной сварке вверх этот метод переплетения позволяет создать полку за ванной, которая препятствует скольжению расплавленного металла вниз.

Чтобы лужа не перегревалась и не расширялась, вы можете попробовать плести полукругом, при этом центральная точка или ваш штрих пересекают переднюю часть лужи (или прямо перед ней). Если вы хотите, чтобы в луже было больше тепла, проплетите полукруг (или полумесяц) обратно через лужу, как показано на предыдущем рисунке.

Плетение в положении над головой может быть затруднено, так как сила тяжести имеет тенденцию вытягивать расплавленный металл из сварного шва. Даже с практикой укладка плетеной бусины на полдюйма или шире может оказаться сложной задачей. Но сварщики учатся делать это, поскольку плетение экономит время по сравнению с установкой нескольких стрингеров.

Хлесткое движение (для стержня)

При сварке с разделкой кромок сварщик электродом обычно выполняет хлесткое движение запястьем по корневому шву, что является первой выполняемой сварочной операцией. Цель состоит в том, чтобы сплавить рабочие пластины вместе в нижней части с помощью плоского валика металла сварного шва.

Цель состоит в том, чтобы сплавить рабочие пластины вместе в нижней части с помощью плоского валика металла сварного шва.

Наиболее распространенными стержневыми электродами для корневых проходов на низкоуглеродистой стали являются стержни E6010 и 6011 для быстрой заморозки.

Сварщик проводит электродом вверх и вдоль зазора. Это необходимо для достижения полного проникновения. В результате вы увидите замочную скважину в отверстии в голове лужи.

KeyholdЭто один из самых сложных приемов, которым учатся сварщики. В дополнение к наблюдению за лужей, вы также должны поддерживать размер замочной скважины. Если он станет слишком большим (то есть более чем в два раза больше диаметра стержня), вы не сможете сплавить две стороны вместе. Вот почему контроль температуры имеет решающее значение во время корневого прохода.

Помимо правильной конструкции соединения и настроек сварочного аппарата, вы можете контролировать размер замочной скважины с помощью частоты взмахов кнута.

До того, как размер замочной скважины расширится слишком сильно, вы немного поднимите стержень вверх и перед сварным швом. Это действие охлаждает все и поддерживает постоянный размер замочной скважины. Это также позволяет валику на задней части лужи затвердеть.

Как только валик затвердеет, вы вернетесь к расплавленной луже, и еще одна капля сварного шва должна упасть с вашего стержня (если вы свариваете электродом), создав следующую монету.

Все это происходит довольно быстро. Итак, вам нужно обратить внимание, и скорость взбивания определяется уровнем нагрева, который вы наблюдаете в сварном шве.

Когда вы впервые начинаете сварку, вы можете вообще не взбивать, потому что еще недостаточно тепла. К тому времени, когда вы дойдете до конца сварного шва, вы можете щелкать запястьем в устойчивом зажиме из-за высокой температуры, протекающей через основной металл.

Вариант хлыста – J-образное плетение

Вариант движения хлыста называется «J-образное плетение». Это комбинация серповидного и хлыстового ударов, обычно используется на втором (он же «горячем») проходе соединения с V-образной канавкой.

Это комбинация серповидного и хлыстового ударов, обычно используется на втором (он же «горячем») проходе соединения с V-образной канавкой.

Здесь вы перемещаете свой электрод E6010 или другие быстрозамораживающие электроды с одного пальца ноги на другой, делая небольшие паузы с каждой стороны, а затем на мгновение проводите стержнем вперед и вверх вдоль одной стороны сустава.

Для этой задачи удобна более длинная дуга. И так же, как при корневом проходе, после резкого движения вперед вы вернетесь к следующему открытому участку слева (или справа) от сварного шва и повторите ход.

Walking The Cup (для TIG)

При корневом проходе трубы сварщики часто используют горелку TIG. Это дает более чистый и точный валик, чем при сварке электродом или сварке MIG.

Кроме того, этот процесс обычно включает в себя особое движение руки, известное как «прогулка по чашке». В этом случае чашка представляет собой керамический изолятор, окружающий вольфрамовый наконечник. Сварщик просто качает чашку вперед и назад вдоль сварного шва.

Сварщик просто качает чашку вперед и назад вдоль сварного шва.

Это легче продемонстрировать, и видео ниже содержит более подробную информацию об этой технике:

Обертывание

Как вы можете видеть, заполнение шва материалом во многом зависит от того, как вы двигаете горелку, особенно с более широкой суставы. Знание различных методов и понимание этих методов может улучшить качество ваших сварных швов.

Вам нужно не только правильно подготовить соединение, выбрать правильный присадочный материал и правильно настроить сварочный аппарат, вы также должны использовать правильную технику движения горелки для конкретного валика, который вы хотите создать.

Четыре рассматриваемых метода обеспечивают надежный старт. Но имейте в виду, что существуют вариации и мелкие детали, которые нужно освоить для этих методов манипулирования факелом. Лучший способ добавить все эти методы в свой сварочный репертуар — много практиковаться.

Лучший способ добавить все эти методы в свой сварочный репертуар — много практиковаться.

Хороший шов — производительность сварки

Первоначально эта статья была опубликована в последнем выпуске Laser Community, публикации Trumpf.

Все довольны, когда не на что смотреть: швы на двери багажника, водосточном желобе и крыше автомобиля должны быть прочными, но в остальном незаметными. Именно этого хотят производители автомобилей и их клиенты. Рифленые и потрепанные швы полностью запрещены, а идеальные переходы идеальны.

Хотя сварка обычно имеет преимущество в конструкции кузова автомобиля, она не годится для деталей, которые будут видны после завершения сборки автомобиля. Процесс не соответствует оптическим требованиям – сварные швы слишком толстые, гофрированные и потрепанные.

Лазерная пайка, с другой стороны, зарекомендовала себя в этой области автомобилестроения, потому что она может делать то, чего не может лазерная сварка: а именно, создавать прочные швы, которые впоследствии никто не увидит.

При лазерной пайке твердотельный лазер нагревает присадочный материал — обычно проволоку на основе меди — до более чем 900 градусов по Цельсию или 1652 градусов по Фаренгейту и, следовательно, выше его температура плавления. Мягкий материал равномерно распределяется в зазоре стыка, смачивает основной материал и после остывания скрепляет две сопрягаемые детали. Благодаря равномерному отливу медной проволоки шов потом практически не виден.

Лазерная пайка отличается от лазерной сварки тем, что основной материал не расплавляется лазерным лучом, а просто смачивается присадочным материалом, который обеспечивает связь на микроуровне между двумя сопрягаемыми частями. Это ключевой фактор, поскольку расплавление двух материалов увеличивает коррозионную стойкость, а также ухудшает оптическое качество швов, делая их заметными.

Автопроизводители всего мира предпочитают лазерную пайку не только из-за привлекательных швов. Другие преимущества включают хорошее перекрытие зазоров, низкое тепловложение и высокую прочность шва.

Другие преимущества включают хорошее перекрытие зазоров, низкое тепловложение и высокую прочность шва.

При испытаниях на растяжение швов, созданных с помощью лазерной пайки, вероятность разрыва основного материала выше, чем шва. Это связано с материалом наполнителя — обычно это проволока CuSi3. Эта проволока имеет температуру плавления ниже температуры плавления стали и поддается заполнению зазора в стыке, а также очень прочна. Кроме того, лазерная пайка — это быстрый процесс: в настоящее время OEM-производители работают со скоростью процесса от 1,8 до 4 м в минуту. в стандартных приложениях.

При лазерной пайке две сопрягаемые детали соединяются на микроуровне. Проверенный метод, новая задача Лазерная пайка прочно зарекомендовала себя в автомобильной промышленности. Но новые материалы в настоящее время влекут за собой новые вызовы: горячеоцинкованные металлические листы в настоящее время очень популярны в производстве кузовов автомобилей. В обозримом будущем они, несомненно, заменят электрооцинкованные листы, используемые до сих пор, потому что они более устойчивы к коррозии, а также дешевле и доступнее во всем мире.

3 см, и не более, чем 0.5 см.

3 см, и не более, чем 0.5 см.

Они могут быть разной формы – вертикальные, и горизонтальные, стыковые, углообразные, внахлест и прочие. После того, как вы почувствуете, что рука стала двигаться увереннее, можно начать попробовать варить ажурные и красивые швы.

Они могут быть разной формы – вертикальные, и горизонтальные, стыковые, углообразные, внахлест и прочие. После того, как вы почувствуете, что рука стала двигаться увереннее, можно начать попробовать варить ажурные и красивые швы.