делаем своими руками, чертеж и видео, как выбрать фрезер

Для людей, связанных со столярной деятельностью, фрезерный стол является незаменимым помощником. Он поможет поднять качество выполняемых работ, их эффективность.Промышленность предлагает такие столы в заводском исполнении, но не всем подходит их стоимость. Мы предлагаем рассмотреть фрезерный стол, сделанный своими руками, без дорогостоящих комплектующих материалов.

Определение фрезерного стола, его конструкция

Приспособление, при помощи которого можно выполнять: канавки в заготовке, пазы, делать шиповые соединения, обрабатывать кромки изделий, называют фрезерным столом. Отдельно применять фрезер неудобно, мастеру придется концентрировать внимание на заготовке и одновременно на обработке. Фрезерный стол, своими руками собранный, облегчает процесс работы, его можно смонтировать на рабочий верстак или сделать под него особую конструкцию.

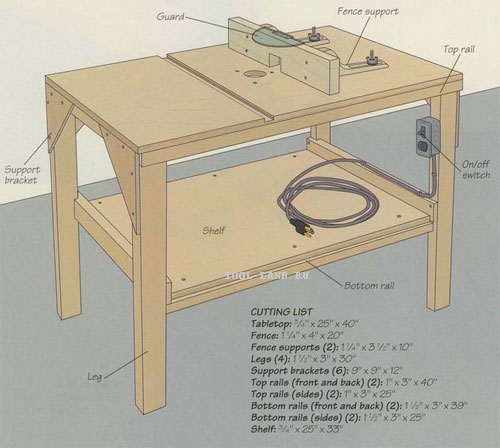

Важно! Выполняя работы по изготовлению специализированного стола надо помнить, что фрезер устанавливается снизу, для него должно быть выделено свободное пространство. Стационарной частью любого стола является станина, это крепкий каркас со столешницей.

Материалом для каркаса фрезерного стола может быть:

- Деревянный брус.

- Металлические угольники.

- Плиты: МДФ, ДСП.

Требование, предъявляемое к каркасу, это создание устойчивости для столешницы и жесткость конструкции. Когда своими руками изготавливается фрезерный стол, габаритные параметры станины определяются из материалов, которые требуют обработки.

Как сделать станину для фрезерного станка

Несмотря на простоту изготовления каркаса для столешницы, самодельный фрезерный станок должен для правильной работы соответствовать требованиям:

- Низ станины надо углубить от 100 миллиметров до 200 миллиметров по отношению передней части столешницы. Габариты станины подбираются индивидуально, чтоб облегчить работу и крепление ручного фрезера.

Обычно в частных строениях для обработки заготовок на фасад дома и обработки накладок на двери делают: станину 1500 миллиметров шириной, высота стола 900 миллиметров, глубина фрезерного стола 500 миллиметров.

Обычно в частных строениях для обработки заготовок на фасад дома и обработки накладок на двери делают: станину 1500 миллиметров шириной, высота стола 900 миллиметров, глубина фрезерного стола 500 миллиметров. - Высота фрезерного стола, это параметр, который важен для удобной работы. Принято оптимальной считать высоту от 850 миллиметров до 900 миллиметров. Рекомендуется делать опоры регулирующимися, тогда можно менять высоту стола, а также устанавливать его на неровной поверхности напольного покрытия.

- Самый доступный и простой материал для столешницы фрезерного стола это кухонная столешница, которая сделана из ДСП плиты. Рекомендуется применять плиты толщиной от 26 миллиметров, имеющие пластиковое покрытие. Пластик дает скольжение заготовки по столешнице, а вибрационное воздействие от фрезера гасится ДСП плитой. Когда нет кухонного стола с нужной столешницей, можно применить плиту МДФ, толщина которой не меньше 16 миллиметров.

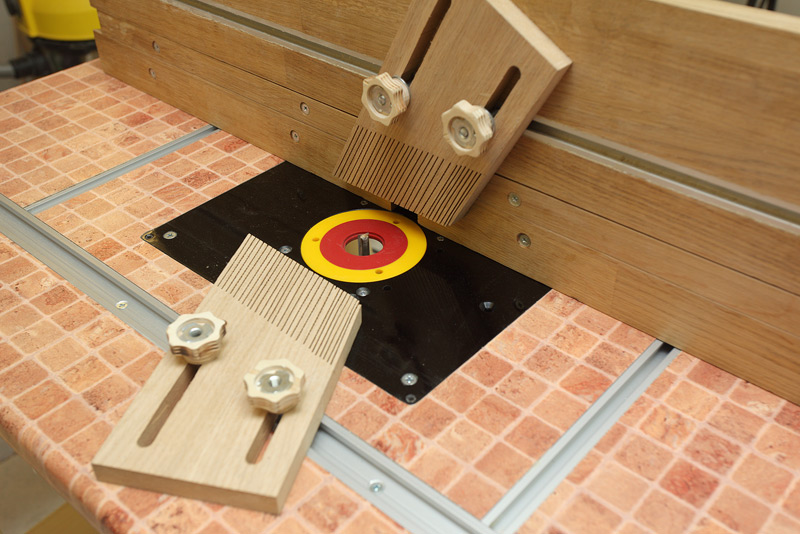

В конструкцию стола входит монтажная пластина, она нужна для крепления фрезера.

Как правильно сделать монтажную пластину

Располагают монтажную пластину в месте крепления подошвы фрезера. Для ее изготовления выбирается материал, отвечающий критериям:

- Прочность.

- Толщина — чем тоньше, тем лучше.

Специалистами рекомендуется для самостоятельного изготовления монтажной пластины фрезерного станка использовать листовой металл, можно стеклопластик или текстолит. Габаритные размеры прямоугольной формы, толщина в пределах от 4 миллиметров до 8 миллиметров. По центру пластины необходимо сделать отверстие, которое по диаметру подходит отверстию на подошве ручного фрезера.

Фрезер оснащается пластиковой накладкой, которая крепится в резьбовые отверстия на подошве, эти отверстия используют для его крепления к монтажной пластине. Если такие отверстия отсутствуют их надо сделать в подошве фрезера. Предлагается и другой способ крепления фрезера, это скоб-пружинами из металла. Монтажная пластина крепится к столешнице по углам.

Монтажная пластина крепится к столешнице по углам.

Инструкция сборки фрезерного стола своими руками

- Собирается каркас (станина), на который закрепляется столешница.

- На выбранном месте столешнице располагаем монтажную пластину, обводим ее контур. Затем при помощи фрезера делаем посадочное место для нее, глубина выборки должна соответствовать толщине пластины. Требование к этой операции, создание ровной поверхности столешницы и пластины.

- Посадочное место пластины обязательно должно по углам иметь закругления, это достигается напильником.

- Когда монтажная пластина подогнана, с помощью фрезы в столешнице делаются отверстия под подошву фрезера. Нижняя часть столешницы в месте крепления подвергается выборке для установки кожуха пылеуловителя. Можно установить дополнительные приспособления для них также делается выборка.

- Самодельный фрезерный стол собирается. Фрезер заводится снизу и крепится к монтажной пластине. Пластина при помощи саморезов крепится к столешнице. Важно! Саморезы должны быть утоплены в местах крепления. Столешницу крепим к станине.

Специалисты рекомендуют для удобной работы на фрезерном столе сделать верхнее прижимное устройство. Это дополнительное устройство полезно для обработки крупных заготовок.

Для сборки прижимного устройства применяются ролики или же шариковый подшипник нужного диаметра. Он крепится в удерживающем устройстве, которое жестко крепят на нужном расстоянии от плоскости столешницы.

Данное устройство обеспечивает плотное прижимание габаритной заготовки к плоскости столешницы, когда она проходит под роликом. Это простое дополнение повышает точность проводимых работ, улучшается безопасность труда.

Электрический привод, советы безопасности в работе

Функциональный фрезерный стол собрать своими руками можно тогда, когда мастер обладает информацией об электрическом приводе, который будет применяться в работе. Рассмотрим параметр мощности для выбора электрического привода:

- Мощность электрического двигателя, для мелких домашних дел может быть от 500 Вт.

Замечено, что ее достаточно для обработки небольших заготовок, когда не надо делать глубокие выборки.

Замечено, что ее достаточно для обработки небольших заготовок, когда не надо делать глубокие выборки. - Электропривод с двигателем в 1.1 кВт считается оптимальным для домашнего фрезерного станка.

- Электропривод с мощностью от 1-2 кВт, дает возможность обрабатывать любую заготовку, с применением разных фрез. В домашних фрезерных станках применяются электрические двигатели: ручной дрели, «болгарки».

Важно! Специалисты рекомендуют перед сборкой фрезерного станка определиться с мощностью фрезера, он не должен быть меньше 2 кВт. Эта мощность дает возможность мастеру работать с любой древесиной. Выбирать рекомендуется модели фрезеров с регулированием оборотов вращения. Обороты вращения фрезера очень важны для получения ровного среза на заготовке. Если этот параметр высокий, срез будет чистый.

Безопасное использование фрезерного стола

Когда собран фрезерный стол и установлен электрический привод не спешите сразу его проверить в работе, убедитесь в правильности выполненных работ. Что рекомендуют сделать специалисты для безопасного проведения работ на фрезерном столе:

- Желательно установить на столешнице защитный экран, он может быть собственной конструкции или же промышленного образца.

- Обязательно проверить наличие аварийной кнопки остановки электрического оборудования, она должна быть в форме «грибка» и располагаться в зоне нахождения мастера, чтоб можно было нажать ее корпусом тела.

- Оборудовать рабочую зону световой подсветкой.

- Когда фрезерный стол используется для частых смен фрезы для выполнения работ, рекомендуется оборудовать его автоматическим устройством подъема фрезы.

В оснащении самодельного фрезерного стола ограничений нет, требование к ним одно: увеличение безопасности и эффективности проводимых работ.

Оцените статью: Поделитесь с друзьями!Как сделать фрезерный стол своими руками: чертежи, видео

Каждый, кто всерьез занимается обработкой дерева, знает, насколько важно наличие хорошего фрезера. Однако вовсе необязательно отдавать за этот инструмент заоблачные суммы — его вполне можно смастерить своими руками. О том, как это сделать, и пойдет речь в этой статье.

Однако вовсе необязательно отдавать за этот инструмент заоблачные суммы — его вполне можно смастерить своими руками. О том, как это сделать, и пойдет речь в этой статье.

Содержание статьи:

Изготовление фрезерного стола + (Видео)

Качественно сделанный фрезерный стол значительно повышает эффективность работы с ручным фрезером. Однако их покупка может влететь в копеечку, потому куда проще будет сделать такой стол самостоятельно, используя для этого специальные чертежи. Это позволит порядочно сэкономить средства и, к тому же, процесс не отнимет слишком много времени. Существует несколько типов фрезерных столов: стационарный, адаптивный и портативный. В этой статье речь пойдет о стационарном варианте, ведь он наиболее сложен в исполнении. А, значит, научившись делать его, остальные типы фрезеров можно будет изготовить без труда.

Выбор чертежей и материалов

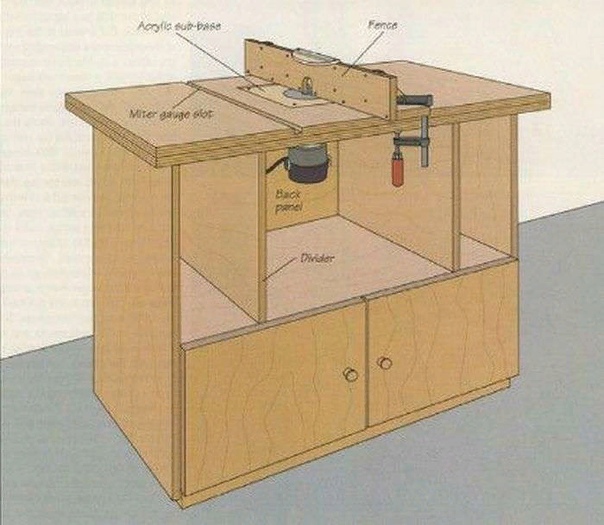

Перед тем как приступать к какой-либо работе, следует определиться, какой именно результат необходимо получить. Проще всего будет сделать фрезерный стол на основе обычного верстака, но лучше все-таки делать отдельную конструкцию. А если же для этой цели все-таки берется обычный стол, то он должен быть очень крепким и устойчивым. Важно правильно подобрать и габариты: так, оптимальная высота составляет примерно 90-100 см. Еще более удачным выходом будет стол с регулируемой высотой, ведь это позволит подстраивать фрезерный станок под потребности мастера. Общий вид элементов фрезерного стола можно увидеть ниже.

Что до материалов, то здесь тоже существуют свои тонкости. Зачастую крышки для такого стола изготавливают из МДФ-плиты. В целом, это оправдано: они недорогие, легкие и удобные в использовании. Популярным материалом является также фенольный пластик — он более прочный и долговечный, чем МДФ. Но и более дорогой — примерно на 20%. Можно изготовить столешницу из листа металла. Важно одно — поверхность должна быть абсолютно гладкой, так как заготовки должны легко перемещаться по поверхности стола, нигде не цепляясь и не застревая.

Из инструментов для работы понадобятся:

- Электрическая дрель.

- Стамеска.

- Шлифовальная машинка. В принципе, шлифовку можно произвести и вручную при помощи наждачки, но это займет куда больше времени.

- Рубанок.

- Шуруповерт.

- Лобзик.

Как видно, и материалы, и инструменты для изготовления фрезерного стола не так уж и сложно раздобыть. Но крайне важно, чтобы все было качественным, ведь от этого напрямую зависит долговечность и надежность изделия.

Этапы изготовления стола

Когда все подготовительные работы завершены, можно приступать непосредственно к изготовлению изделия. Выполняется все в несколько этапов. Они будут перечислены ниже.

- Сборка станины. Именно так называется стол, на котором будут монтироваться остальные детали фрезерного станка. Если в качестве основы берется уже готовый стол, то этот пункт можно опустить. Однако, как уже говорилось, будет удобнее, если станина будет делаться с нуля. К примеру, достаточно удачным можно считать такой вариант:

- Установка монтажной пластины. На крышку стола необходимо установить не слишком толстую доску или текстолит. Толщина этой детали не должна превышать 8 мм. Опять же, можно взять для этой цели металлическую пластину — такая деталь прослужит долго. В ней делается отверстие, по размеру соответствующее фрезеру. Также делаются 4 отверстия по краям, с помощью которой монтажная пластина крепится к крышке стола. Важно, чтобы пластина не выступала за края столешницы, иначе за нее будут постоянно цепляться. То, как выглядит это приспособление, можно увидеть на картинке ниже.

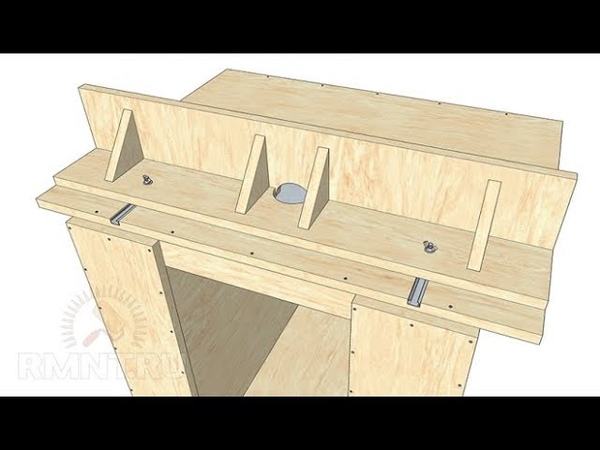

- Изготовление продольного упора. Он необходим для выполнения множества фрезерных работ. Пластина, используемая в качестве направляющей, должна быть идеально ровной и строго перпендикулярной к столешнице. Удобной в использовании будет направляющая с Т-образным пазом. К станине параллельный упор крепится при помощи зажимов определенного типа.

Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:

Для того, чтобы пластина оставалась перпендикулярной к столешнице, используют специальные опорные ножки. Вот как выглядит направляющая шина:Направляющая шина

- Установка паза для подвижного упора. Обычно при помощи фрезера обрабатывают продольные кромки, но порой нужно работать с пазами, расположенными поперек досок. Именно для таких случаев предназначен параллельный упор.

Существуют некоторые нюансы, связанные с выполнением каждого из пунктов. Однако каждому, кто имеет опыт работы с изделиями из дерева, будет под силу сделать фрезерный стол. Важно лишь внимательно отнестись к поставленной задаче.

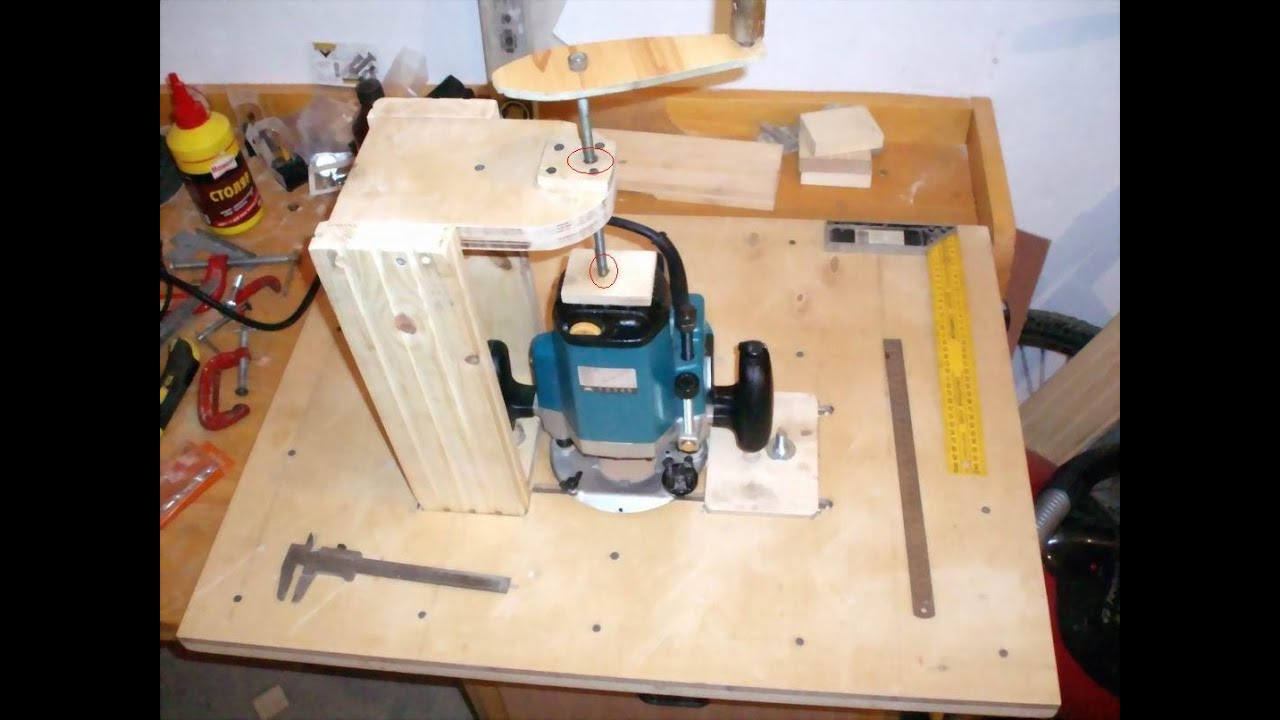

Как сделать фрезер собственноручно + (Видео)

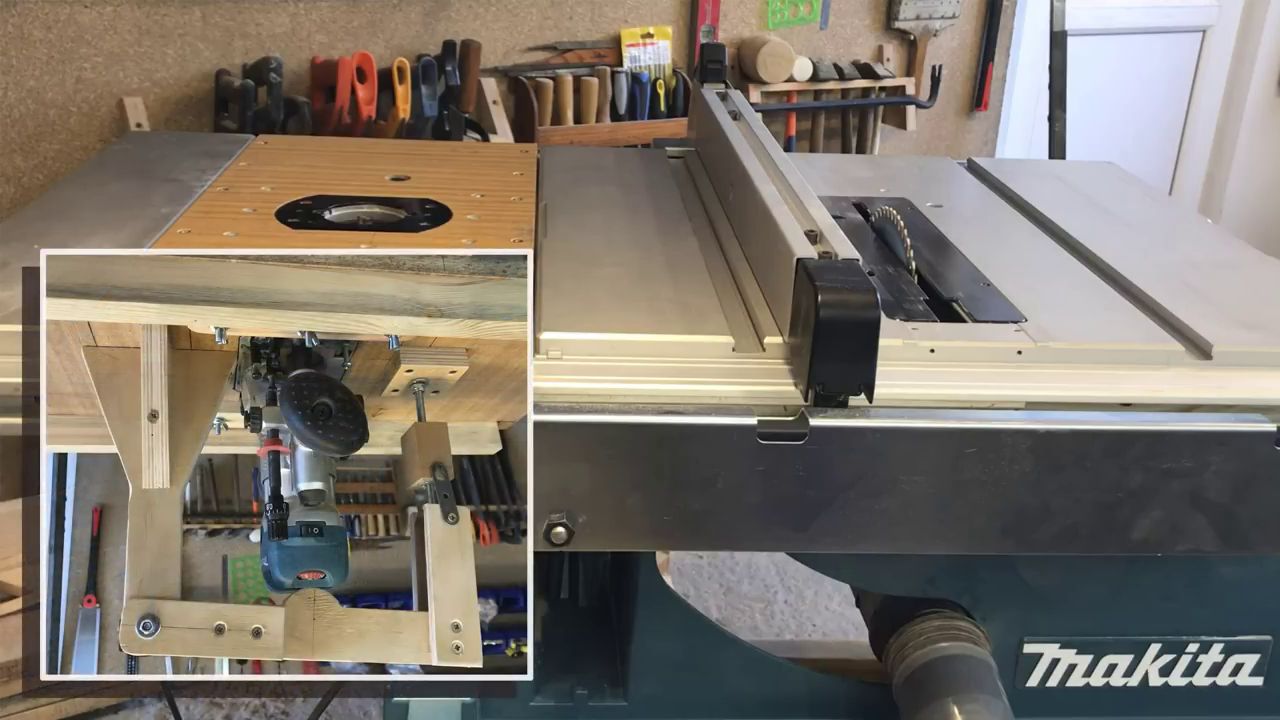

Большинство людей предпочитает покупать готовые инструменты, но некоторые из них вполне можно сделать своими руками. Относится к таковым и ручной фрезер. Конечно, речь не идет о сборке с нуля — это отнимает уйму времени. Зато фрезер вполне можно сделать из другого, более простого и дешевого инструмента. К примеру, из дрели. Также можно сделать этот инструмент из болгарки или перфоратора. Оптимально брать устройство мощностью от 600 до 1000 Вт ( это может быть «Фиолент» или что-то в таком духе). Вся конструкция будет состоять из мотора (то есть непосредственно дрели) и рамки, в которой он будет фиксироваться. О том, как именно будет происходить процесс, речь пойдет ниже.

Процесс изготовления фрезера

Первым делом изготавливается рамка, в которую потом надо будет установить дрель. Она вырезается из ДСП-плиты, затем сверху устанавливается специальный железный хомут для дополнительной фиксации. Части конструкции скрепляются между собой саморезами. В патрон дрели зажимается фреза. Чтобы конструкция была достаточно устойчивой, рамка прикрепляется к столешнице при помощи саморезов. Конечно, даже при, казалось бы, хорошей фиксации, дрель может пошатываться в рамке, что приведет к тому, что деревянные детали, обработанные на таком фрезере, будут выглядеть неаккуратно.

Конечно, есть у такого решения и определенные недостатки. К примеру, такое самодельное устройство не подходит для длительных работ: при постоянном использовании оно быстро выйдет из строя. А из-за небольшой мощности с помощью такого инструмента сложно обрабатывать древесину твердых пород. Но фрезер, сделанный из дрели будет стоить недорого, он простой в использовании, да и собрать его сможет даже новичок. Потому используется такая конструкция достаточно часто.

В заключение стоит отметить, что не стоит бояться делать инструменты для работы по дереву самостоятельно: дорогое заводское оборудование, несомненно, будет в чем-то лучше, но порой доступность и низкая цена играет куда большую роль. В особенности если речь идет об изделиях, где не обязательно придерживаться высокой точности. Идеально подойдет такое собранное самостоятельно изделие для тех, кто только учится работать по дереву, но порой оно может выручить и более опытных мастеров.

Стол для ручного фрезера своими руками: схема, чертеж, видео

Точно и по размерам вырезать пазы бывает очень трудно. Для изготовления ножек столов и стульев применяют фрезерные, фуговальные или сверлильные станки со специальными приспособлениями и движущимися столами. При отсутствии стационарных станков, пазы вырезают ручным фрезером при помощи упора.

Чтобы выпилить паз, необходимо настраивать всю систему столов и прижимных устройств на глаз, и с первого раза почти всегда получается погрешность. После дополнительной настройки, погрешность устраняется, и можно делать задел деталей. Ручной фрезер своими руками удержать трудно, и порой при вибрации бывают ошибки и заезды в сторону упора, особенно при попадании на сучок.

Проблема еще более усложняется, если деталь единичная, или паз располагается на большом расстоянии от края доски.

Предлагаемый стол для ручного фрезера позволяет вырезать пазы в любом месте бруска и доски с большой точностью.

Оригинальная идея

Рекомендуемый в статье стол имеет небольшой вес и размеры. Он оперативно переносится, перестраивается и позволяет выбирать пазы с большой точностью, качественно и без ошибок. Работа ручным фрезером при помощи предлагаемого стола становится простой и безопасной.

Важно! Преимущество и особенность идеи в том, что при помощи прозрачного материала оргстекла очень быстро и удобно устанавливать конструкцию, совмещая ее с отметками на заготовках.

Схема внешнего вида стола и термины, применяемые в статье, представлены на рисунке.

Представленный в статье стол для ручного фрезера несложно сделать своими руками.

Подготовка к работе

Для того, чтобы изготовить конструкцию стола для ручного фрезера, необходимо иметь в наличии следующие материалы и комплектующие:

Материалы

| Название | Вид и размеры, мм | Количество |

| Скотч | 1 | |

| Скотч двухсторонний | 1 | |

| Пластина фторопластовая | 300х300х20 | 1 |

| Оргстекло | 500х500, толщина 6-8 | |

| Клей для пластмассы |

Комплектующие

| Название | Вид и размеры, мм | Количество |

| Винт с потайной головкой | М8, длина 30 | 6 |

| Винт с потайной головкой | М8, длина 60 | 2 |

| Болт мебельный | М8, длина 60 | 4 |

| гайки | М8 | 6 |

| шайбы | М8 | 6 |

| гайки с барашками | М8 | 6 |

Инструменты

Перечень инструментов, используемых при изготовлении самодельного приспособления:

Процесс изготовления самодельного стола

Вырезать из оргстекла пластину для платформы размерами 50х40 мм. При помощи отрезного ножа прорезать две линии по центру листа вдоль и поперек.

При помощи отрезного ножа прорезать две линии по центру листа вдоль и поперек.

Совет! Для защиты от сколов, в местах прорези наклеивают скотч. С этой целью им также защищают места сверления отверстий в оргстекле, сверлом с головкой для фаски.

После этого скотч снимают. Простым фломастером зарисовывают линию прорези для того, чтобы она четко проявилась.

Из оргстекла отрезают две полосы размером 500х50 мм для изготовления направляющих фрезерного стола. Грани направляющих шлифуют для снижения трения.

Далее, в нижней стороне пластины для платформы, с двух сторон просверливают по 3 отверстия. Выполняют эту операцию сверлом с головкой для фаски В эти отверстия снизу будут вставляться винты с потайной головкой. На одной из направляющих полос оргстекла прорезают соответственно 3 отверстия. Затем соединяют одну направляющую с платформой и наживляют гайки с шайбами.

На ручной фрезер устанавливается коническая фреза. Фрезер прижимают к платформе, при этом конец фрезы совмещают с линией по центру платформы, и зажимают болт на направляющей. Повторяют эту операцию на другом конце направляющей, и зажимают все болты. Аналогично прикручивают вторую направляющую.

Таким образом, ручной фрезер скользит по платформе из оргстекла вдоль направляющих, которые жестко фиксируют его с двух сторон, не допуская погрешностей и ошибок.

Затем с помощью фрезерного станка прорезают паз для фрезы, предварительно разметив фломастером на платформе ее размеры. Поскольку ее ширина должна быть на 1 мм больше самой крупной имеющейся пальчиковой фрезы, паз делают за 3 прохода.

Аналогично размечают и прорезают пазы для фиксации стола.

На следующем этапе из полистирола необходимо изготовить оснастку для крепления ограничителей. Ограничители передвигаются и фиксируются на основании для ограничителей, которое крепится на платформе стола.

Последовательность выполнения операций:

- Вырезают заготовки из полистирола на циркулярной пиле.

- Фрезеруют пазы.

- Сверлят отверстия для крепления.

Заготовку разрезают на 2 симметричные части. Вставляют винт в основание для ограничителя, и приклеивают его к платформе стола.

Фрезеруют в заготовках ограничителей пазы и вставляют в основания, продев винты в отверстия пазов. При необходимости, торчащие винты спиливают болгаркой и зашлифовывают заусенцы напильником.

Следующие операции проводят в 3 приема:

- Сверлят отверстия в прижимных брусках.

- Фрезой выбирают потай для шляпок мебельных болтов.

- Вставляют болты в отверстия.

С обратной стороны платформы вставляют бруски так, чтобы болты прошли в пазы для фиксации стола. На мебельные болты и винты ограничителей накручивают барашки.

Конструкция фрезерного стола изготовлена своими руками, и готова к использованию.

Порядок применения самодельного стола

Фрезеровка брусков

Для вырезания пазов выполняют следующие операции:

- Заготовку устанавливают снизу, охватывают с двух сторон прижимными брусками и зажимают. При помощи разметки на оргстекле платформы и нанесенных меток на бруске, конструкцию ориентируют таким образом, чтобы центр бруска находился по центру платформы. Зажимают барашки прижимных брусков. После этого конструкцию с заготовкой зажимают в столярных тисках.

- При помощи разметки на брусках, и конической фрезы выставляют и фиксируют ограничители.

- Двигая ручной фрезер вдоль направляющих от одного ограничителя до другого, несколько раз меняя глубину, выбирают пазы.

Фрезеровка пазов на доске

Для проведения этой операции понадобится двусторонний скотч. Прижимные бруски с устройства снимаются.

Для выполнения данной работы проводят следующие операции:

- На доске карандашом делают разметку, приклеивают к доске скотч и прижимают к нему платформу в соответствии с разметкой.

- Устанавливают и прижимают ограничители.

- Фрезеруют паз.

На следующем рисунке представлена работа ручным фрезером, выполненная на брусках и доске. Также показан результат сборки на шипах. Все размеры выдержаны идеально точно, а процесс длился в течение часа.

Заключение

Самодельный стол для ручного фрезера прост в исполнении, имеет низкую себестоимость. Наряду с этим, он быстро устанавливается на деталь, легко и безошибочно выполняет ручные фрезерные работы. Используя в мастерской это приспособление, можно существенно повысить производительность труда столяра.

Видео

Вконтакте

Мой мир

Фрезерный стол своими руками: чертежи, фото, видео

Содержание статьи:

С помощью фрезерного стола можно выполнять профессиональную обработку дерева. Соединения, профилирование торцов, дверные и оконные рамы, плинтусы, рамочки для фотографий и картин делаются на столе аккуратно и удобно. Стол заводского изготовления может влететь в хорошенькую копеечку при сомнительном качестве. Почему бы не сделать его самостоятельно? Тем более что конструкция совсем не сложна, далее чертежи будут детально разобраны.

Главные детали фрезерного стола

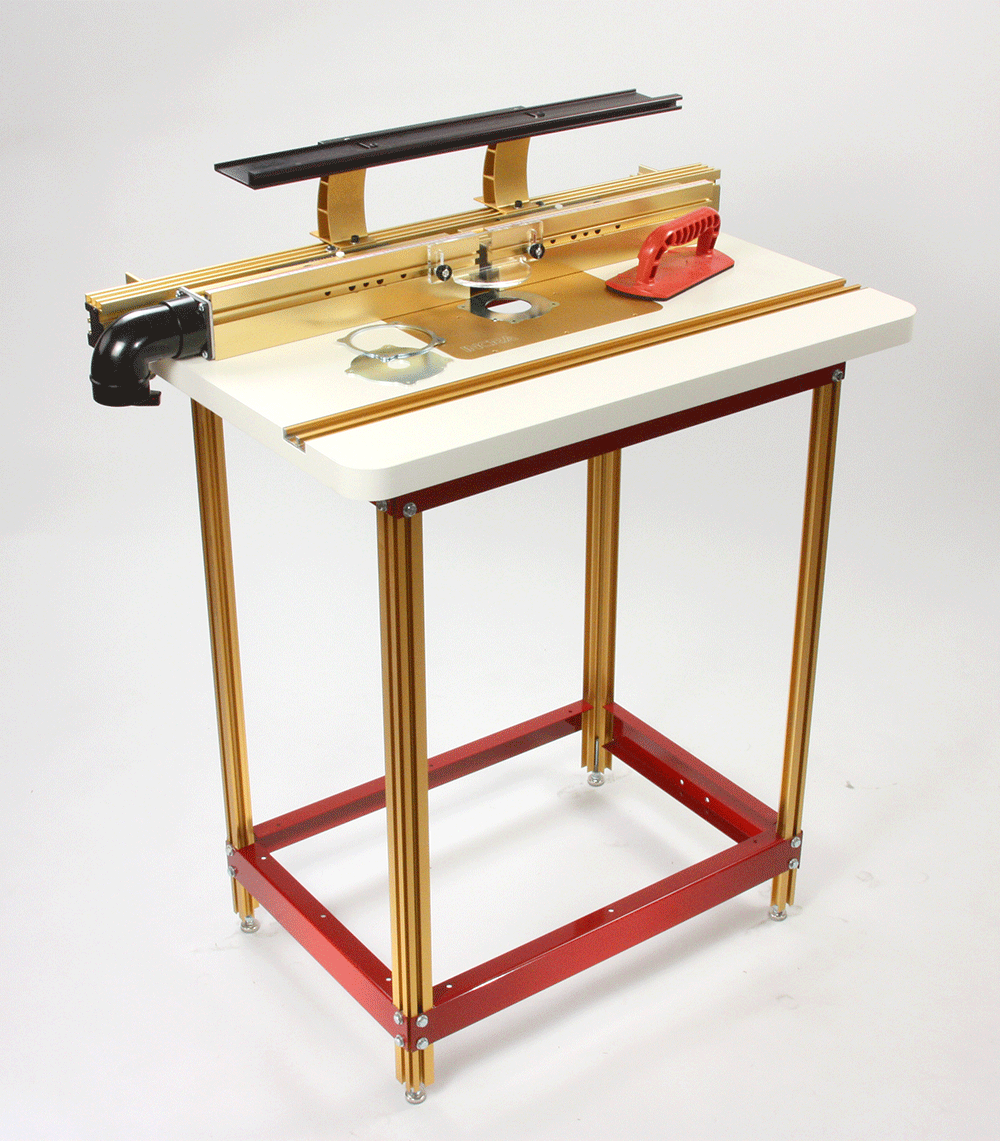

самодельный фрезерный стол

Вариантов фрезерных столов множество. Как правило, мастера создают уникальные чертежи под свои нужды. Но основа конструкции одинакова независимо от размеров станка. Вот стол 90 х 48 х 30 см, столешница и опоры из фанеры №27, ножки верстака сварены из стального уголка.

Основные элементы стола для ручного фрезера, от качества и конструкции которых будет зависеть удобство работы и функционал.

Тип стола

Сначала следует определиться с типом будущего станка:

- стационарный;

- портативный;

- агрегатный.

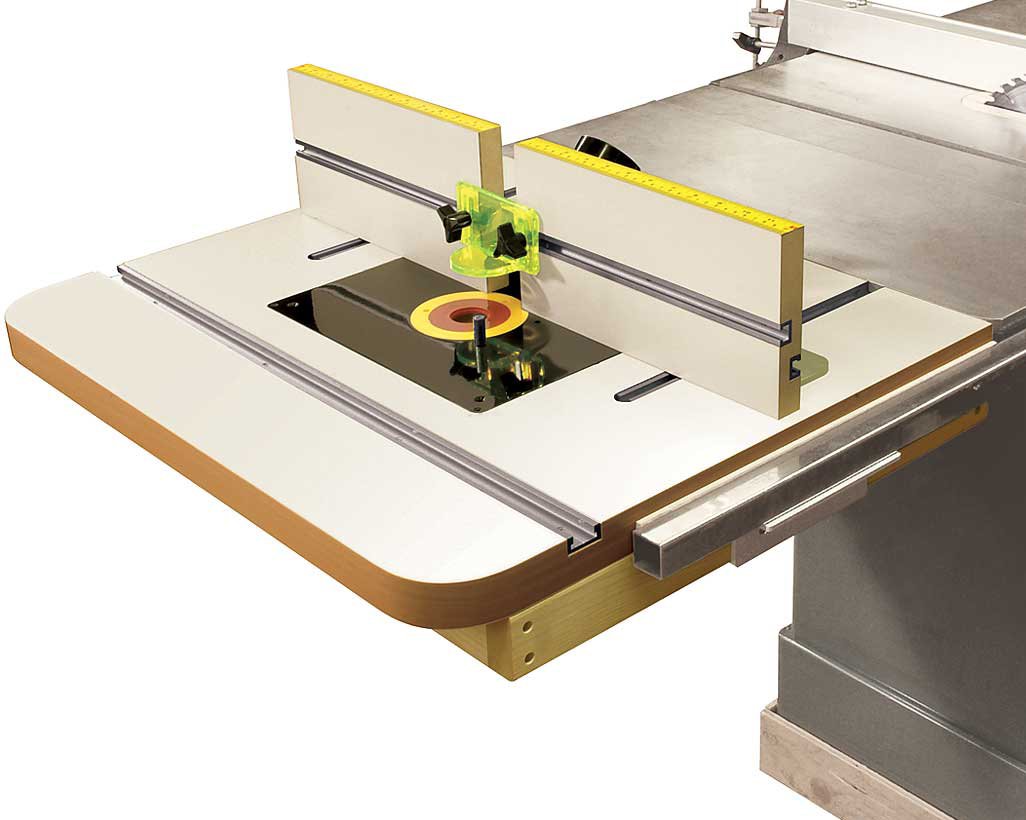

Если планируется работа на выезде, подойдет чертеж небольшой переносной конструкции. При постоянной работе в мастерской удобен будет надежный и мощный стационарный стол. Его можно установить на колесики и перемещать по помещению. А для маленькой мастерской хорош агрегатный вариант, он представляет собой расширение столешницы пильного станка или его поворотный вариант.

При постоянной работе в мастерской удобен будет надежный и мощный стационарный стол. Его можно установить на колесики и перемещать по помещению. А для маленькой мастерской хорош агрегатный вариант, он представляет собой расширение столешницы пильного станка или его поворотный вариант.

Материал крышки

Наиболее практичны столешницы из ДСП, оклеенного тонким пластиком или МДФ с меламиновым слоем. Такой материал очень легко поддается резке электролобзиком, а прослужит он долго.

Прессованные столешницы не годятся для работы в сырых помещениях и на улице! Чтобы они не разбухали, все кромки придется тщательно обработать и уплотнить.

Столешница

Очень хороши самодельные столешницы из пластиковых листов. Они гладкие, ровные, легко обрабатываются. Такой станок можно будет использовать в любых условиях.

Металлические столешницы сложнее сделать, они тяжелы. А алюминиевые листы необходимо дополнительно плакировать — покрывать слоем, предотвращающим загрязнение деталей.

Паз для упора

Паз

Обычно фрезерный стол используют для обработок продольных краев. Чтобы можно было обработать поперечные торцы, при создании самодельного станка нужно предусмотреть подвижный упор, который перемещается в пазу. Встроенный паз используется и для крепления прижимных устройств.

Фиксация фрезера

Существует два варианта крепления ручного фрезера к столу:

- напрямую к нижней поверхности столешницы;

- к съемной монтажной площадке.

Пластина фиксатора

Делая фрезерный стол своими руками, чаще используют первый способ, как более простой. Но оборудование монтажной пластины обладает рядом преимуществ в эксплуатации:

- освобождается до 1 см глубины обработки детали;

- фрезер легче снять для замены резаков.

Поэтому рекомендуем повозиться немного дольше и оборудовать монтажную пластину. Она должна располагаться заподлицо с поверхностью столешницы, иначе заготовка будет задевать за выступы. Еще больше удобств обеспечивает лифт для фрезы, конструкция которого будет подробно рассмотрена далее.

Еще больше удобств обеспечивает лифт для фрезы, конструкция которого будет подробно рассмотрена далее.

Продольный упор

Он служит направляющей для детали, поэтому должен быть ровным. Можно сделать упор с Т-пазом, в который вставляются прижимные устройства и другие приспособления, облегчающие работу.

Самодельный стол

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

Маленький фрезерный столик

аккуратный и небольшой столик

Настольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

- Рабочая поверхность и боковые стойки выполняются из толстой ламинированной фанеры №15. Размер столешницы 40 х 60 см, высота без углового упора 35 см, высота упора 10 см. В поверхности рабочего стола выбираются три паза для установки рельсов. Сюда устанавливают разные вспомогательные устройства и перемещают вдоль столешницы.

- Чтобы конструкция была устойчивой, ножки выполняются из ДСП или МДФ №22. Ножки размещают с небольшим отступом, оставляя немного места для крепления шаблонов, прижимов с помощью струбцин.

- Чтобы прикрыть механизм, снизу устанавливается передняя панель из фанеры или ДСП.

- Для бокового упора предусмотрены пазы, по которым он перемещается. Стопорится в нужном месте с помощью болтов с гайками-барашками. Упор можно демонтировать и установить на освободившееся место любое удобное приспособление.

- К упору подсоединяется патрубок для отвода стружки, в обилии выделяющейся во время работы.

Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению. - Так как станок рассчитан на ручной фрезер, специальный тумблер включения-выключения не требуется.

- Упор состоит из двух частей, которые приближают или раздвигают в зависимости от диаметра рабочего органа. Для крепления створки предусмотрена гайка-барашек. Предлагаемая модель хороша тем, что инструмент легко вынимается из станины для замены резаков.

- Монтажная площадка для фрезера выполняется из текстолита или оргстекла. Предварительно демонтируется пластиковая площадка из комплекта фрезера. Выемки для монтажной площадки выбирают фрезером, а дорезается отверстие электролобзиком. Когда отверстие готово, оргстекло подгоняется под его размеры и форму. Оно должно плотно и без выступов укладываться в окошко.

Можно сделать несколько монтажных площадок одинакового размера с отверстиями под различные поперечники фрез.

Такой вариант удобен для маленьких ручных инструментов. Если же делается стационарный стол под большой фрезер, к одной монтажной площадке прикрепляются вставные кольца под различные поперечники фрез.

створки упора

Чтобы заготовка продвигалась плавно, на боковой упор устанавливаются стопоры движения. Также на боковой упор прикрепляются прижимы, которые удерживают деталь возле фрезы во время работы. Дополнительное удобство создают салазки, по которым заготовка перемещается под прямым углом. А чтобы сделать работу безопасной, изготавливаются толкатели.

Стол готов к использованию, его недостаток в отсутствии регулировки глубины обработки. Это делается вручную, путем надавливания на инструмент. С первого раза «попасть» в нужную глубину невозможно. Поэтому рекомендуем оснастить стол лифтом.

В станине надо сделать отверстие, куда вставляется регулировочный болт с гайкой-барашком. Глубина фрезерования плавно изменяется подкручиванием барашка.

Глубина фрезерования плавно изменяется подкручиванием барашка.

Некоторые умельцы приспосабливают под лифт для мощного фрезера старые автомобильные домкраты. Устройство прикрепляют под фрезером, в боковой стенке проделывается отверстие для вывода ручки домкрата наружу. Ручку домкрата можно согнуть под нужным углом, при вращении фрезер плавно с шагом 2 мм перемещается вверх и вниз.

Еще одна модель самодельного фрезерного стола для фрезера в видеоролике:

Примеры конструкций фрезерных столов и их чертежи

Конструкция 1

Конструкция 2 с чертежами

Как собрать своими руками +Видео

Фрезерный стол. Частое явление что для работы с фрезерным станком используют обычные столы. Но они не позволяют надежно зафиксировать фрезер, что грозит неровностью работ. Существует специальный фрезерный стол, который можно изготовить своими руками. На нем будет намного комфортнее и удобнее работать чем на обычном, но чаще всего многие не хотят покупать заводской фрезерный стол.

Это очень дорого и невыгодно, ведь намного проще сделать его самому. При использовании такого стола с ручным фрезером при работе с деревом, вы можете получить результаты не хуже профессиональных изготовителей.

При помощи стола ручным фрезером можно будет совершать обработку не только дерева, но и ДСП, МДФ-панелей, пластиковых и так далее. А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

Перед тем, как начать

Для изготовления фрезерного стола своими руками вам не понадобится много денежных средств, но зато с обработкой дерева справится не хуже профессионального. Перед началом работ следует закрепить фрезер на специальном верстаке, это требуется для надежной фиксации инструмента.

Что потребуется для изготовки

- Четыре квадратных бруска,

- Гайки, болты, шайбы, шурупы.

- Домкрат,

- Профиль и Направляющие из металла,

- Обрезки фанеры (по заранее подготовленным меркам),

- Ручной фрезерный станок,

- Пластина из стали 6 мм,

- Напильная направляющая.

Сборка и установка

- Для основной части стола вам понадобятся обрезки из фанеры и квадратные бруски. Из обрезка ДСП будут монтироваться ножки, а из фанеры поперечный упор на них для более прочной фиксации. Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться.

- Изготавливаем столешницу из материала ДСП. Она должна быть подниматься, для чего следует вмонтировать несколько петли и установить обрез из фанеры для опорной функции.

- Для того чтобы ровно двигался рабочий материал следует установить специальную, упорную каретку с функцией движения. Для того чтобы она могла свободно передвигаться встраиваем в столешницу направляющую.

- Упор, который будет вдоль так же изготавливается из ДСП. Делаем двигающимся для регулировки фрезы. Сверху сверлим перпендикулярно друг другу и крепим фиксаторами к столу. В центре следует вырезать маленькое отверстие для опилок, стружки и прочих отходов.

- Сзади этого упора прикрепляем короб, изготовленный из фанеры. В коробе сверлим отверстие для шланга пылесоса. Он будет выполнять функцию удаления мусора.

- Пластину из стали прикрепляем на одном уровне со столешницей, когда будете прикреплять внимательно проследите чтобы он не выступал за уровень столешницы, иначе при обработке материала он будет за нее цепляться.

- К нижней части пластины прикрепляем фрезер, для этого понадобятся болты. Установка фиксации пластины будет позволять экономить глубину выреза и заменять фрезу без лишних хлопот.

- Изготавливаем лифт фрезерного станка своими руками при помощи домкрата.

Он позволит очень точно регулировать высоту фрезы.

Он позволит очень точно регулировать высоту фрезы. - Вместо ручек к фрезеру прикрепляем направляющие. Их нужно соединить с домкратом.

Особенности

Для ручного фрезера рекомендуется использовать верстак который уже имеется. Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Под столешницей должно быть свободное место так как там будет находится механизм фрезера. Он прикрепляется при помощи жесткой, металлической пластины. Приступать к работе следует через толщину специальной, установленной пластины. Острые углы скругляем. И благодаря глубине столешницы, пластина будет с ней на одном уровне. Посередине пластины требуется отверстие для фрезерного станка. Прикрепляем винтами потай.

Начинаем изготавливать раму для основания, для более удобной работы столешница должна выходить на расстояние 10-20 см. Высота каркаса должна быть около 85-90 см, это оптимальная высота соответствует высоте среднего роста человека, для более удобной работы с ручным станком. Для удобства снизу этой конструкторы монтируем регуляторы, для того чтобы можно было настроить нужную вам высоту.

Главное в изготовлении стола являются размеры и габариты установленного станка. То есть это может быть большой агрегат в центре столешницы, либо фрезерный инструмент отдельный.

Изготовление пластины

Толщину для пластины следует взять немного поменьше, чем столешница для усиления резки. Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

Как сделать фрезерный стол своими руками?

Для работы с деревом, если ваш уровень мастерства чуть выше начального, нужен фрезер. Как известно, фрезерование – это процесс фигурной обработки кромок, вырезания пазов и сверления отверстий. Домашнему мастеру понадобится надежный и практичный инструмент для такой работы.

Даже новичку понятно, что трудно удержать в руках и инструмент, и деревянную заготовку. Требуется зафиксировать или сам фрезер, а деревянную деталь передвигать вручную, или сделать наоборот. В любом случае не обойтись без специального приспособления, сделанного для удобства работы. И это приспособление должно быть универсальным, ведь при строительстве или ремонте дома, обустройстве дачного участка, нужно вырезать пазы, канавки, и другие углубления в заготовке, которые выполняют определенные конструктивные функции — чаше всего образуют разъемные и неразъемных соединения. А если возникнет идея сделать своими руками мебель, то понадобится делать пазы и выемки практически любого профиля, вырезать детали сложной формы и обрабатывать кромки.

Чтобы удобно было работать с фрезером, он устанавливается стационарно, а заготовка передвигается. При работе этим способом имеется ввиду уже не ручной инструмент, а так именуемый фрезерный стол своими руками. Далее речь пойдет о его изготовлении.

Как выбрать фрезер?

Имеется множество их видов. Перед тем, как его выбрать, нужно определиться с его предназначением. Для более сложных заготовок понадобится фрезер оборотистый и с большей мощностью. Рекомендуется выбирать инструмент с регулировкой вручную и с автоматической стабилизацией шпинделя.

Очень удобными являются инструменты, у которых есть система плавного пуска и скорой остановки. Еще лучше, если во фрезере будет возможность замены щетки мотора без вскрытия корпуса. Данная возможность очень существенна.

Перед тем, как его выбрать, нужно определиться с его предназначением. Для более сложных заготовок понадобится фрезер оборотистый и с большей мощностью. Рекомендуется выбирать инструмент с регулировкой вручную и с автоматической стабилизацией шпинделя.

Очень удобными являются инструменты, у которых есть система плавного пуска и скорой остановки. Еще лучше, если во фрезере будет возможность замены щетки мотора без вскрытия корпуса. Данная возможность очень существенна.

Желательно не использовать фрезер во время работы вверх ногами. Рекомендуется выбирать фрезер, у которого мощность не менее 2 кВт. Это позволит уверенно работать с абсолютно любыми видами дерева.

Составные части фрезера

Перед выполнением фрезера своими руками нужно узнать, из чего он состоит. Главной его составляющей является электрическая фрезерная машина. При помощи съемных деталей он может производить вырезание различных рельефных углублений в корпусных элементах из дерева.

Все устройство основано на станине. Это следующая составляющая. Она может быть выполнена из различных материалов, включая дерево, металл или ДСП. Задача этой составляющей заключается в обеспечении уверенной устойчивости стола при работе. Ее размеры необходимо определять в зависимости от размеров заготовок дерева, которые на нем будут обрабатываться. Еще относительно высоты этого элемента лучше выбирать такую величину, которая будет соответствовать комфортным условиям работы в стоячем положении. Это составит приблизительно 85-90 см.

Следующая составляющая — это столешница. Требуется, чтобы она была обязательно ровной, без изъян. Для выполнения данной составляющей могут использоваться различные панели древесины, которые будут эффективно убирать появляющиеся при работе вибрации.

Фрезерный стол своими руками должен еще включать в себя металлическую либо текстолитовую монтажную пластину. На эту пластину будет крепиться основная составляющая фрезера, сквозь проем, выполненный в пластине, выполняется вывод фрезы в рабочее состояние.:max_bytes(150000):strip_icc()/rockler-router-table-582f5f245f9b58d5b1b4a86e.png) Из-за этого материал для данной пластины должен выбираться в соответствии с 2 обязательными характеристиками — у него должна быть повышенная прочность, а толщина делается тонкой.

Из-за этого материал для данной пластины должен выбираться в соответствии с 2 обязательными характеристиками — у него должна быть повышенная прочность, а толщина делается тонкой.Изготовление фрезерного стола

Продольный упор рекомендуется делать из ДСП. Он делается подвижным. В этих целях нужно будет вырезать перпендикулярные пазы наверху упора, укрепив упор к основанию с помощью фиксаторов. Посередине вырезается небольшой паз, который предназначен для убирания отходов при работе. Короб с пазом, который послужит для присоединения шланга от пылесоса, выполняется из тоненькой фанеры. Пылесос сможет убирать во время работы стружку с пылью. Короб нужно крепить сзади перпендикулярного упора. Пластина из стали прикручивается к столешнице таким образом, чтобы она сровнялась с ее поверхностью. Во время крепления рекомендуется прослеживать, чтобы края пластины были вровень с уровнем столешницы, чтобы детали, которые будут обрабатываться, не цеплялись за нее. Фрезер крепится к низу пластины.

Инструмент фиксируется за подошву из алюминия при помощи болтов. Перед этим для них просверливаются отверстия. Благодаря тому, что аппарат прикреплен к пластине, а не к самой столешнице, глубина фрезерования будет меньше. Это сможет позволить менять фрезу, если это потребуется. По желанию можно выполнить отделку и добавить фурнитуру. Дополнительно отшлифовываются участки, которым это нужно. Далее на все элементы из дерева наносится 2 слоя масляного покрытия. Ножовкой по металлу отпиливаются части профиля из алюминия с отверстием в форме буквы Т в соответствии с габаритами стола и упора. У опиленных краев нужно будет выполнить новые отверстия. Сквозь них просверливаются направляющие пазы в крышке вашего шедевра и упоре. Далее 2 отрезка профиля закрепляются шурупами. Монтируется дополнительный выключатель с кнопкой.

Прикрепляется щит к держателю шурупами из латуни, у которых потайная головка. Устанавливается щит, прижимные гребенки на упор. Упор нужно прикрепить на фрезерный стол болтами с 6-гранной головкой. Прикрепляется шурупами труба пылеудаления к задней части упора.

Далее нужно ввернуть в гайки винты регулировки. Плотная установка в отверстие крышки стола выполняется методом шлифовки углов пластины инструмента.

Упор нужно прикрепить на фрезерный стол болтами с 6-гранной головкой. Прикрепляется шурупами труба пылеудаления к задней части упора.

Далее нужно ввернуть в гайки винты регулировки. Плотная установка в отверстие крышки стола выполняется методом шлифовки углов пластины инструмента.

Удачи в выполнении фрезерного стола своими руками! Особых усилий для этого не нужно. Времени для этого тоже слишком много не потратите. Алгоритм, который описан выше, сможет помочь. А стол, сделанный самостоятельно, поможет сэкономить ваши финансы, да и работать с ним будет намного приятнее! Собственные силы всегда ценятся намного больше, потому в последствии и удовольствия доставляют намного больше.

Как сделать фрезерный стол

Здравствуйте, уважаемые читатели и самоделкины!Все, кто использует в своей практике ручной фрезер, прекрасно знают, насколько полезен и незаменим этот электроинструмент. Для расширения его функционала существует множество разнообразных оснасток.

Самым распространенным усовершенствованием является создание фрезеровального стола на его основе.

В данной статье Иван, автор YouTube канала «Crazy Workshop», расскажет Вам как можно сделать такой стол с несколькими ящичками для фрез.

Этот проект достаточно прост, и с ним справится даже начинающий столяр, в распоряжении которого имеется циркулярная пила.

Материалы, необходимые для самоделки.

— Вставная пластина с кольцами для фрезерного стола

— Листовая фанера, саморезы по дереву, мебельные петли

— Винты с барашковой головкой

— Шлифовальные диски на липучке

— Столярный клей, льняное масло

— Двухкомпонентный секундный клей, наждачная бумага.

Инструменты, использованные автором.

— Циркулярная пила, пильные диски по дереву

— Сверлильный станок, сверла Форстнера, коронки

— Ручной фрезер, фрезы по дереву

— Шуруповерт, сверла по дереву с зенковкой

— Трехточечные сверла по дереву с шестигранным хвостовиком

— Орбитальная шлифовальная машинка

— Промышленный пылесос для влажной уборки

— F-струбцины, молоток, ножовка по металлу, тиски

— Комбинированная угловая линейка, карандаш.

Процесс изготовления.

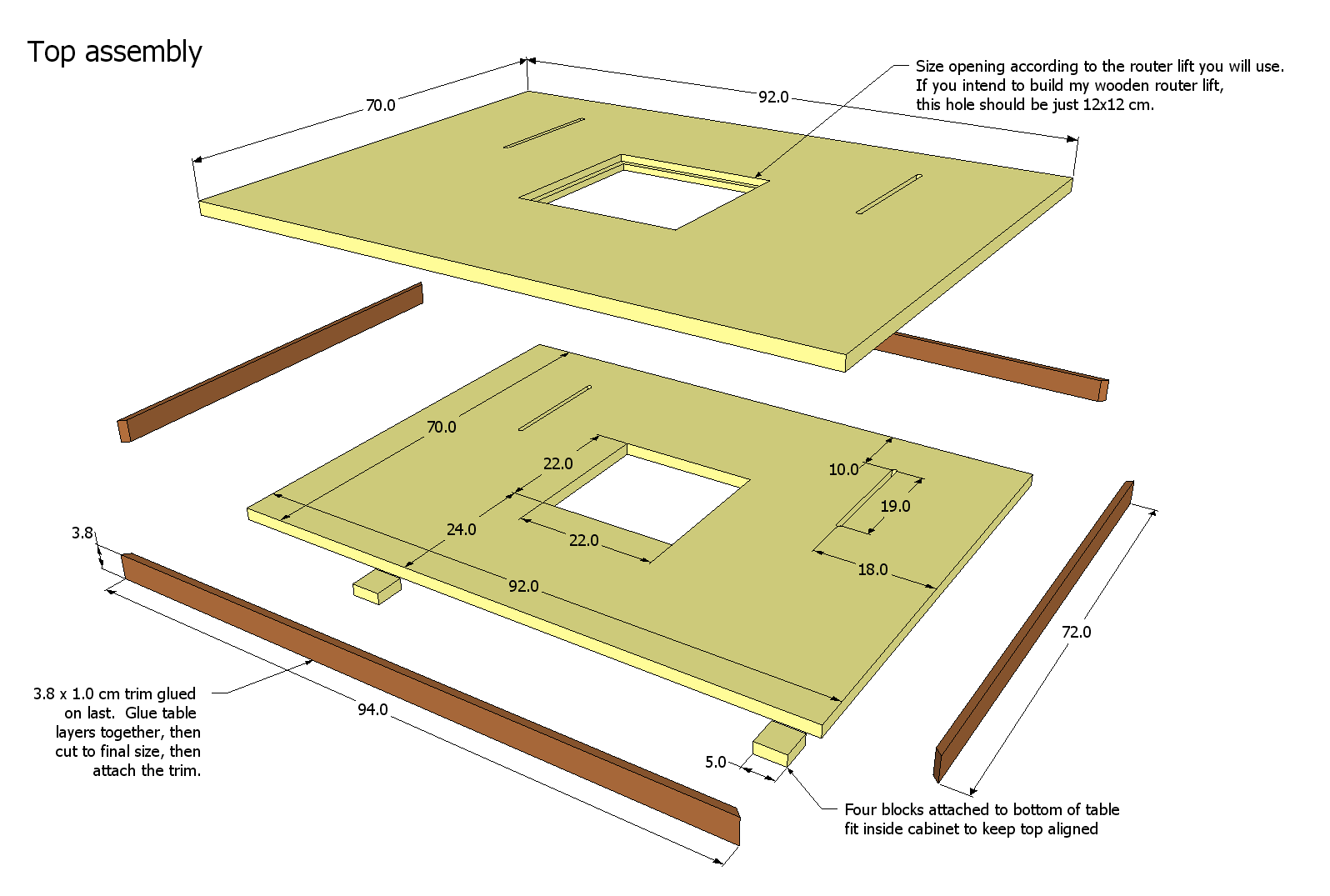

Итак, материалом для стоек и столешницы послужит листовая фанера толщиной 14 мм. Размеры заготовок можно и нужно подгонять под имеющийся фрезер, и собственные задачи.

На столешнице автор находит оптимальное положение отверстия для фрезы. При этом нужно учитывать размеры корпуса фрезера, а также сделать запасы на параллельный упор и секцию для ящиков.

В этом месте, при помощи сверла Форстнера, автор просверлил отверстие таким образом, чтобы на второй стороне столешницы остался слой фанеры, и след от центральной части сверла.

Затем на фрезер устанавливается тонкая фреза, а столешница переворачивается «вверх ногами». Совместив отверстие и кончик фрезы, автор очерчивает контуры подошвы фрезера, и центры отверстий для креплений.

Для сборки элементов стола применяется двухкомпонентный секундный клей с активатором. Разметив положение боковых стоек, они приклеиваются к низу столешницы.

После первой стойки приклеивается перемычка, а в упор к ней — вторая стойка.

Затем по размеру вырезается задняя стенка подстолья, и все соединения усиливаются саморезами по дереву с потайной головкой.

Чтобы головки саморезов были вровень с поверхностями, а фанера не треснула, мастер предварительно делает пилотные отверстия, используя сверло по дереву с зенковкой.

Теперь, вырезав заготовки для перегородок между ящиками, устанавливается дополнительная опора для них.

Чтобы ровно установить на свои места перемычки (при этом они смазываются клеем ПВА по периметру), мастер выверяет и корректирует их положение при помощи комбинированной угловой линейки.

Автор планирует закреплять данный столик на верстаке с помощью струбцин, поэтому к стойкам приклеиваются достаточно широкие основания, выступающие в сторону. Соединение усиливается саморезами.

Чтобы закрыть кромки фанеры на столешнице, автор нарезал планок из дуба. Отмерив заготовки, их торцы срезаются под углом 45 градусов, и накладки приклеиваются по периметру.

Для надежной их фиксации потребуются торцевые струбцины. Их можно сделать самостоятельно, ознакомившись со следующей статьей.

Ящички для фрез будут состоять всего из двух деталей, фасада и основания. Для начала мастер вырезает полосу из фанеры нужной ширины, и подгоняет длину таким образом, чтобы фасад был заподлицо со стойками.

Эти элементы склеиваются между собой, и фиксируются струбцинами.

После застывания клея, в верхних частях фасадов делаются полукруглые выемки для пальцев.

На основании размечается продольная линия, вдоль которой сверлится ряд глухих 6-мм отверстий под хвостовики фрез.

]

Итак, стол почти готов, теперь нужно обработать шлифовальной машинкой его поверхности. Особое внимание мастер уделяет рабочей поверхности верстака, и местам склейки с накладками.

После шлифовки автор пропитывает все поверхности льняным маслом. Оно отлично защитит древесину от воздействия влаги.

Важным элементом любого фрезеровального станка является параллельный упор.

Вырезав из той же фанеры полосу немного больше ширины верстака, в ее центре сверлится сквозное отверстие при помощи коронки.

Затем полоса распускается на две половинки.

Эти половинки склеиваются между собой под углом 90 градусов, а их периметр закрывается накладными планками.

Основание упора сделано более широким, и упор имеет площадки с двух сторон.

Обе части упора усиливаются дополнительными треугольными распорками.

Между двумя средними распорками вклеивается деталь с отверстием под пылесосный шланг.

Поверхности упора также шлифуются и покрываются льняным маслом.

Чтобы фиксировать положение упора, мастер изготовил два вот таких Г-образных прижима.

Они присоединяются к краям основания упора с нижней стороны, при помощи двух небольших петель.

Трехточечным сверлом по дереву мастер делает сквозное 8-мм отверстие в основании упора, и прижимах.

Винты с барашковой головкой обрезаются по длине.

Двумя такими прижимами и будет фиксироваться упор на столешнице.

Авто специально сделал выемки для ящиков разной высоты, ведь длинных фрез не так много, и им хватит одного ящика.

В расчеты мастера закралась ошибка, и одна из стоек оказалась слишком близко к фрезеру. В итоге ему пришлось сделать выборку в фанере под рукоятку фрезера.

Подошва фрезера прикручивается саморезами прямо к нижней стороне столешницы.

Все готово, можно закрепить столик на верстаке струбцинами, либо прикрутить его стационарно на саморезы.

Теперь мастер устанавливает полукруглую фрезу, и регулирует положение упора.

Также к системе пылеудаления подключается шланг от промышленного пылесоса, и можно работать.

Вот такой компактный фрезеровальный столик получился у мастера.

Крайне важным дополнением для самых разных самодельных фрезерных столов является многофункциональная пластина со сменными кольцами. Имеющиеся на ней отверстия позволяют прикрепить к ней большинство фрезеров.

Благодарю автора за простую конструкцию небольшого фрезерного стола для столярной мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать фрезерный стол. Фрезерный стол своими руками вертикально-горизонтальный фрезерный стол

своими руками Пластины представляют собой комбинацию двух пластин толщиной 3 мм каждая, которые стянуты вместе винтами M4. Таблички можно приобрести в разобранном, более дешевом (бюджетном) варианте. Затем вы сами должны зенковать отверстия в верхней пластине для винта M4, а в нижней пластине прорезать отверстия для M4 в отверстиях и собрать пластины самостоятельно.Или вы можете купить его в уже полностью готовом к установке в столешницу варианте.

Таблички можно приобрести в разобранном, более дешевом (бюджетном) варианте. Затем вы сами должны зенковать отверстия в верхней пластине для винта M4, а в нижней пластине прорезать отверстия для M4 в отверстиях и собрать пластины самостоятельно.Или вы можете купить его в уже полностью готовом к установке в столешницу варианте.

Плиты имеют габаритные размеры, основанные на размерах подошв фрез, и могут быть выполнены в трех вариантах:

Вариант 1: Обе пластины (верхняя и нижняя) полностью изготовлены из стали (сталь3)

Вариант 2: Верх пластина из нержавеющей стали AISI 430, нижняя пластина из артикула 3

Вариант 3: Обе пластины изготовлены из нержавеющей стали AISI 430.

Кроме того, для некоторых типов фрез существует два варианта внешних размеров пластин.

Пластина устанавливается в фрезерный стол столешницы в специально фрезерованное окно и выравнивается параллельно плоскости столешницы с помощью раскаленных штифтов (штифт имеет плоский наконечник и отверстие для шестигранного ключа), которые вкручиваются в образовавшуюся полку окна столешницы. Для этого необходимо просверлить отверстия сверлом на 4,5 мм в полке столешницы, на которой лежит тарелка, а затем ключом вкрутить в эти отверстия штифты. Столешница фрезерного стола может быть изготовлена из ламинированной фанеры, массива дерева, ДСП и т. Д.

| |

Пластины для установки ручного фрезерного станка позволяют изготовить самодельный фрезерный стол .

Получив сад, я занялся столярными работами. Спустя 10-15 лет в моей мастерской скопилась коллекция электроинструментов, насчитывающая 27 единиц. Особое место в нем занимает ручной фрезерный станок, позволяющий плотнику-любителю изготавливать из дерева профессиональные предметы хорошего качества.С его помощью можно быстро и точно профилировать кромки и выполнять соединения. Однако вскоре мне стало неудобно работать на фрезерном станке как на ручном инструменте.

Впервые необходимость в фрезерном станке возникла при изготовлении деревянной решетки для бани: нужно было сделать 40 досок овального сечения. Пришлось построить простой фрезерный стол. Я установил на металлическую станину лист ДСП с отверстием посередине, прикрепил старый фрезерный станок к 10-миллиметровому листу фанеры и закрепил на ДСП — фрезерный стол готов.С ним оказалось удобно работать, но вскоре захотелось самого лучшего.

Изучив десяток сайтов самоделок, я понял, что можно сделать очень хороший фрезерный станок, причем в бюджетном варианте. Он начал с разработки проекта.

Основные габариты станка были определены двумя моими изделиями: металлической станиной, выбранной на свалке, и ручным фрезером SPARKY X 205CE мощностью 2050 Вт.

Фрезерный стол для фрезерного станка своими руками: чертежи

Классический фрезерный станок, выполненный на базе ручного фрезы, состоит из шести основных элементов: станины 1, столешницы 2, крепления пластина 3, ручной фрезер 4, подъемник 5, позволяющий регулировать фрезу, и продольный упор 6.

Стол фрезерный стол

Для установки ручного фрезера на столешницу используйте монтажную пластину. Крепление маршрутизатора к съемной пластине имеет два преимущества по сравнению с креплением непосредственно к нижней стороне столешницы. Во-первых, плита экономит 6-10 мм глубины фрезерования по сравнению с вариантом крепления фрезы к крышке толщиной 20 мм и более. Во-вторых, пластина позволяет легко снимать фрезу для замены инструмента.

Для изготовления монтажной пластины (рис.2) Я использовал 10 мм лист майларового текстолита. Расположение крепежных отверстий снизу роутера вырезано до бумаги, а от бумаги до пластины. В центре пластины сделал отверстие d61 мм и фрезеровал в нем фальц для установки съемных вставок под конкретную фрезу.

Обрежьте столешницу по размеру. Разметил по чертежу необходимые отверстия, пазы и проем для монтажной пластины. Вырезаю отверстие лобзиком.

Вырезаю отверстие лобзиком.

Подготовленные направляющие шины для копировальной фрезы.Высота планок должна быть такой, чтобы фреза с верхней опорой постоянно контактировала с ними при обработке фальца.

Установил монтажную пластину на столешницу, зажал зажимами две длинные планки и с помощью степлера прикрепил к ним две короткие планки (фото 7). Чтобы обеспечить гарантированный зазор между фальцем и монтажной пластиной, я использовал тонкие накладки толщиной 0,2 мм с каждой стороны.

Для надежности короткие направляющие шины крепятся к длинным с помощью небольших квадратов.

Снял пластину и прокладки. Установлена фреза с верхним подшипником в цангу фрезы. Опираясь фрезерной подошвой на направляющие, установил глубину фрезерования столешницы на 2 мм. Он сделал несколько неглубоких проходов, увеличив вылет фрезы до глубины на 0,5 мм больше, чем толщина монтажной пластины.

Снял копировальные планки. Края складки и проем я зачистила с помощью кожи.

Используя монтажную пластину в качестве шаблона, просверлил монтажные отверстия в углах.С обратной стороны столешницы я установила в монтажные отверстия врезные мебельные гайки.

Фрезой на 19 мм фрезеровал три паза под алюминиевые направляющие, которые закрепил в пазах саморезами. Столешница фрезерного станка готова.

Элеватор фрезерного стола

Следующим узлом фрезерного станка, заслуживающим особого внимания, является механизм подачи фрезы в зону резания, или элеватор. Стоимость профессионального лифта, продаваемого в магазинах, достигает 50-60 тысяч рублей.Это очень точный и удобный механизм, но для столяров-любителей, конечно, лишний.При разработке собственной конструкции лифта я поставил себе цель использовать максимальное количество закупаемых деталей. Проще всего решить проблему поступательного движения фрезерного шпинделя с помощью пары винт / гайка: при вращении гайки, закрепленной от осевых перемещений, винт совершает поступательное движение.

Конструкция лифта изображена на рис. 4 .В качестве подвижного элемента я использовал болт М16 длиной 200 мм. В качестве опоры я использовал длинную гайку M16, которую приварил к стальной пластине. Болт приводится во вращение с помощью рулевого колеса, прикрепленного к нему через приваренную опорную шайбу.

В частном хозяйстве фрезерный станок пригодится всегда. Оборудование незаменимо при изготовлении различных изделий из дерева — от оконных рам до различных мелких поделок. Фрезерный станок представляет собой опорный стол и сам фрезерный станок. Если у хозяина уже есть ручной фрезерный станок, то можно сделать фрезерный стол своими руками.

Стол является основной базой станка. Его рабочими органами являются фрезы. С помощью этих деталей выполняется множество операций при обработке заготовок из дерева. На станке в древесине делают продольные пазы, швеллеры, вертикальные выемки, овальные фаски и многое другое. Стол необходим для точного размещения фрезы — как в горизонтальном, так и в вертикальном направлении.

Конструкция фрезерного стола

Рабочий стол станка должен соответствовать следующим требованиям:

- Стандартная высота рабочей поверхности составляет от 800 до 900 мм.Высота стола может быть разной — по желанию хозяина мастерской.

- Поверхность стола должна обеспечивать беспрепятственное скольжение деревянной заготовки.

- Маршрутизатор должен быть оборудован подъемником, который легко перемещает маршрутизатор по вертикали.

- В рабочей зоне нужно установить отсос стружки и пыли.

- Монтажная пластина должна обеспечивать надежную установку фрезы. Толщина пластины должна обеспечивать максимальное удлинение режущего тела.

- Прижимные части должны быть такими, чтобы руки рабочего не могли случайно попасть под резак.

- Станина станка должна быть устойчивой и в то же время позволять легко перемещать машину в нужное место.

Изготовление кровати и столешницы

В условиях домашней мастерской для изготовления несущей части станка часто используются недорогие вспомогательные материалы. Для этого возьмите куски МДФ, строительную фанеру, металлический уголок, метизы (болты, шурупы, шайбы и гайки) и так далее.

Для этого возьмите куски МДФ, строительную фанеру, металлический уголок, метизы (болты, шурупы, шайбы и гайки) и так далее.

Станина

Несущая конструкция станка изготавливается из деревянного бруса или сварного металлического профиля. Некоторые мастера помещают под кровать старый стол или верстак. Самое главное в устройстве кровати — устойчивость. Во время работы фрезы могут возникать различные вибрационные нагрузки.

Если старая мебель раскололась, то стоит установить дополнительный крепеж. Для этого используют металлический уголок, который фиксируют в сомнительных узлах конструкции через просверленные отверстия саморезами.

Самой надежной конструкцией будет станина из стального уголка 40 × 40 мм. Для этого вам понадобится сварочный аппарат и опыт работы с ним.

Столешница

За организацией рабочего стола можно «подсмотреть» в опубликованных в Интернете видеоматериалах о работе фрезерных станков. При изготовлении столешницы необходимо соблюдать требования, обеспечивающие легкое перемещение деревянной заготовки и режущего органа фрезы, а также надежную фиксацию заготовки относительно фрезы.

Вариант сборки своими руками

На обоих боковых концах стола установлен алюминиевый профиль Т-образного сечения для крепления и свободного перемещения параллельного упора в виде стержня. Штанга по бокам оснащена алюминиевыми креплениями, которые входят в пазы боковых профилей.

В планке делается прямоугольный вырез для выхода фрезы. На детали, по которым перемещаются вертикальные и угловые прижимы, закрепляется направляющий профиль. Зажимы фиксируют прохождение деревянной заготовки через зону фрезерования.

В столешнице прорезан параллельный паз — для перемещения ползунка углового упора. На одной из опор под столешницей устанавливаются выключатели с кнопкой аварийной остановки фрезы.

Рабочую площадку часто делают из МДФ и строительной фанеры. Поверхность такого материала быстро изнашивается. Более надежная столешница — из текстолита. Поверхность текстолита отличается высокой износостойкостью и низким коэффициентом трения.

Более надежная столешница — из текстолита. Поверхность текстолита отличается высокой износостойкостью и низким коэффициентом трения.

Идеальным вариантом для столешницы может стать стальной лист или рубанок из алюминиевого сплава.Так как на площадке должны быть технологические пазы и отверстия, сделать такую деталь своими руками будет довольно сложно, а порой и невозможно. Решение может быть найдено в использовании деталей старого оборудования.

Фрезерная пластина

В центре столешницы вырезано отверстие для установки рабочей пластины. Пластину лучше всего делать из того же текстолита. В печке проделывается круглое отверстие. Под отверстие делают круглые отверстия. Комбинируя пластины, выберите отверстие диаметром под нужную фрезу.

Кольцевые вставки, как и сама пластина, должны находиться на одном уровне со всей поверхностью рабочего стола. Кольца обеспечивают плотный вход фрезы в рабочую зону.

Фреза

Силовая установка по своим функциям действует как обычная дрель. Держатель фрезы зажимает ось фрезы и придает ей вращательное движение. Агрегат крепится снизу к рабочей плите. При проектировании стола необходимо учитывать экономию места для размещения устройства под столешницей.

Компактный электродвигатель приспособлен как фреза. Сделать самодельный электроинструмент под силу опытному мастеру. В некоторых случаях применяется электродрель. Чтобы избавиться от такой проблемы, приобретите готовый ручной роутер. В торговой сети покупателям предлагается широкий ассортимент ручных электроинструментов этого типа.

Ручные фрезы разных производителей имеют примерно одинаковый набор опций и габаритные размеры. Инструмент в основном предназначен для обработки деревянных заготовок.

Фрезерный станок позволяет рабочему управлять процессом обработки двумя руками, а при работе ручным инструментом руки заняты удерживанием самого агрегата. В самодельной конструкции станка выгодно разместить ручной фрезер.

Монтажная пластина

Полимерная подошва маршрутизатора снимается, а монтажная пластина разрезается по ее контуру. Монтажная пластина изготавливается из металлического листа толщиной не более 6 мм. Монтажные отверстия просверливаются на рабочем месте при помощи крепежных винтов фрезы через монтажную пластину.

Отверстия проделываются со стороны рабочей поверхности с потом, чтобы головки винтов не выступали над плоскостью стола.

Лифт

Лифт — это устройство для вертикального перемещения чего-либо. В данном случае это касается фрезерного агрегата. Ручной маршрутизатор оборудован подъемником. Проблема установки лифта становится актуальной при использовании в качестве силовой установки подручных устройств.

Вы можете приобрести готовый лифт заводского изготовления.В Интернете опубликовано множество вариантов изготовления самодельных подъемных устройств. Основная задача элеватора — решить проблему точной фиксации мельницы по вертикали. Выступ конической режущей поверхности фрезы определяет глубину и ширину образца древесины в заготовке.

Один из самых популярных вариантов самодельного подъемника — перемещение фрезерного станка на вертикальной металлической шпильке с резьбой.

Схема самодельной элеваторной фрезы

Под столом устанавливается полка, в которую вставляется стержень с фланцевой гайкой.Над валом установлен маховик. Вращая его, они добиваются нужной высоты фрезы над поверхностью рабочего стола.

Поворотный фрезерный стол

Поворотная модель станка представляет собой сложную конструкцию, обеспечивающую наклон деревянной заготовки относительно фрезы. Благодаря этой особенности станка изготавливаются деревянные заготовки сложной формы. В домашних условиях собрать такие столы практически невозможно.

Безопасность при работе на самодельном станке

Для безопасной эксплуатации фрезерного станка необходимо соблюдать несколько правил безопасности:

- Металлическая станина должна быть заземлена.

- Аппарат устанавливается в сухом, вентилируемом помещении.

- Если станок сделан полностью из дерева, то сам корпус мельницы заземляется.

Заключение

Фрезерный стол своими руками сэкономит деньги хозяину мастерской. Самодельная конструкция учитывает все индивидуальные потребности владельца машины, что выгодно отличается от готовых вариантов.

По сравнению с ручным инструментом фрезерный стол своими руками позволяет получить более точную степень обработки материала.Жестко установленный фрезер уверенно режет различные породы дерева, пластика, ДСП с покрытием. На нем можно не только снять фаску, но и сделать паз, паз, паз, шип, паз, выбор фигурного профиля.

Как выбрать практичный вариант

Изготовить самодельный фрезерный стол можно по-разному, но принципы конструкции большинства моделей одинаковы.

Для начала выберите один из 3-х типов фрезерной установки, определяющий габариты и расположение этого оборудования в столярной мастерской:

- Навесной.Отдельный агрегатный агрегат, который крепится к пильному станку сбоку зажимами. Позволяет использовать рабочую поверхность другого оборудования, она легко снимается, убирается своими руками в сторону на случай ненужности.

- Образное. Настольная модификация, которую стремятся сделать с минимально необходимыми размерами станины и фрезерного стола. Эффективная машина для частых перемещений по строительным площадкам.

- Стационарный. Основной вид столов для налаженного производства при условии, что в помещении достаточно места.Это не просто фрезер, а оборудованное рабочее место.

Необходимо разработать чертеж будущего стола своими руками, уже зная установочные размеры, массу фрезерной части (с двигателем). Сечение, расположение опорных элементов должны сочетать в себе прочность и легкий доступ для монтажа, обслуживания.

DIY Materials

Рабочая плоскость стола обеспечивает плавное скольжение заготовки в одной плоскости. С этим хорошо справляются листы ДСП и МДФ. Чтобы столешница не прогибалась под весом фрезы, возьмите пластину сечением 2,6 / 3,6 см. По бокам достаточно листа ДСП толщиной 1,6 см.

С этим хорошо справляются листы ДСП и МДФ. Чтобы столешница не прогибалась под весом фрезы, возьмите пластину сечением 2,6 / 3,6 см. По бокам достаточно листа ДСП толщиной 1,6 см.

Монтажная пластина, на которой крепится массивная фреза, по определению имеет высокую прочность и жесткость. Из листовых материалов для него подойдет металл, текстолит, фанера твердых пород. Толщина пластины не превышает 0.8 см.

Несущая опора стола своими руками делается из металлического профиля, ЛДСП. Иногда это просто ножки с ребрами жесткости; в остальных случаях стол включает в себя расположенные спереди ящики для инструментов, мелкого оборудования и вспомогательных устройств.

Основная часть — фреза — приобретена промышленным производством.

Деревообрабатывающий двигатель запускается с 500 Вт. Для полного фрезерования древесины твердых пород требуется мощность более 1 кВт (до 2 кВт).Напряжение 230/380 В. В большинстве моделей есть регулировка скорости.

Дополнительные устройства

Креативное использование дополнительного оборудования в конструкции самодельного фрезерного стола позволяет значительно расширить его функциональные возможности. Добиться плавной регулировки высоты режущей части над плитой получается, если своими руками сделать подъем рабочего органа. Для этого вертикальная ось узла поддерживается винтом с мелкой резьбой, проходящим через неподвижную гайку.Вращение маховика на штоке регулирует поток фрезы. Механизм снабжен боковыми упорами от изгиба, стопорной гайки для удержания в заданном положении во время вибрации. По возможности ставят подъемники посложнее — автомобильный домкрат, заднюю бабку от токарного станка.

Еще одно дополнение — стальная линейка вдоль продольной оси направляющих заготовки. Практичный, удобный, позволяет контролировать размер выборки, освобождает руки для других операций.

Инструмент

Для изготовления всех деталей фрезерного стола своими руками вам потребуются: ножовка

- , электролобзик;

- наждачно-шлифовальный станок;

- рубанок электрический;

- дрель;

- долото;

- отвертка, отвертка.

Использование электромеханического инструмента ускоряет работы по изготовлению столешниц, направляющих, косых упоров, но при необходимости операции можно проводить своими руками и ручными приспособлениями.

Детали машин

Необходимым качеством, которым должен обладать стол для ручного фрезерного станка своими руками, является виброустойчивость. Использование бывших в употреблении верстаков не всегда решает эту проблему.

Кровать

Ножки на той стороне, где находится плотник, расположены немного дальше от края стола (0.1-0,2 м) для устойчивого размещения ног. Здесь же находится панель управления.

Высота над полом задается регулируемыми опорами в диапазоне 0,85 — 0,9 м.

Размер внешней рабочей плоскости во многом будет определять размер предлагаемого сырья. В среднем достаточно 1,5 × 0,5 м. Исходя из этого, устанавливается расстояние между опорными местами кровати.

Приставка Приставка

Фреза подводится к столешнице снизу, сверху ставится монтажная пластина и стягиваются 4 винтами с заглушками для жалюзи.Верхняя плоскость стола должна быть без выступов и углублений. Для этого необходимо, чтобы плита лежала в предварительно вырезанной выемке, которую нужно делать точно по ее внешнему контуру. Просверлите 4 сквозных отверстия под болты. Дополнительное крепление к дереву обеспечивается саморезами.

Форма пластины перенесена с футеровки подошвы фрезы. Внутренняя часть вырезана в виде квадратной рамки с достаточными полями для размещения отверстий под крепежные болты.

В доске стола должно быть сделано круглое отверстие, достаточное для прохождения резака. Слишком широкое отверстие закрывается дополнительными кольцами — вставками для предотвращения заедания материала при фрезеровании.

Оборудование рабочей зоны

Для выдерживания точности фрезерной обработки, направления подачи заготовки разработаны такие приспособления на фрезерном столе:

- Направляющие.

Они расположены вдоль линии подачи пиломатериалов, чтобы подчеркнуть доску при заданном размере вылета фрезерных ножей.Их можно сделать из того же ДСП, что и корпус. По длине стола нарезается 3 полоски. В 2 из них вырезано отверстие для фрезы: первое полукруглое (доска будет лежать горизонтально), второе прямоугольное по высоте (станет вертикальным). Направляющие установлены под прямым углом и крепятся с помощью 4-х наклонных упоров. По горизонтали проделайте отверстия для болтов, чтобы отрегулировать выход фрезы. Третью планку разрезают пополам и накладывают на лицевую сторону уголка. Он выдвигается, чтобы поддерживать минимальный зазор между вращающимися ножами и фиксированным упором.Крепится саморезами, накладная пластина в верхней части.

Они расположены вдоль линии подачи пиломатериалов, чтобы подчеркнуть доску при заданном размере вылета фрезерных ножей.Их можно сделать из того же ДСП, что и корпус. По длине стола нарезается 3 полоски. В 2 из них вырезано отверстие для фрезы: первое полукруглое (доска будет лежать горизонтально), второе прямоугольное по высоте (станет вертикальным). Направляющие установлены под прямым углом и крепятся с помощью 4-х наклонных упоров. По горизонтали проделайте отверстия для болтов, чтобы отрегулировать выход фрезы. Третью планку разрезают пополам и накладывают на лицевую сторону уголка. Он выдвигается, чтобы поддерживать минимальный зазор между вращающимися ножами и фиксированным упором.Крепится саморезами, накладная пластина в верхней части. - Зажимы. Допустимо изготавливать деревянную гребенку (кленовую пластину с равномерными надрезами 2 × 50 мм с шагом 5 мм по волокну) или шарикоподшипник нужного веса и размера.

- Колпачок. С обратной стороны направляющих вращающуюся головку необходимо закрыть из соображений безопасности.

Дополнительной опцией может быть патрубок для подключения пылесоса, намотанный под крышкой резака.

Последние штрихи

После сборки все детали шлифуются, рабочие поверхности полируются.Борта и дно покрасить, вскрыть лаком. Электрическая часть закрывается металлическим шлангом.

Вашему вниманию предлагаются столешницы, плиты, готовые комплекты для фрезерных и пильных столов. Все вышеперечисленное производится на станках с ЧПУ, т.е. заводским способом!

Стоимость минимального готового комплекта 16500 р, в который входят:

— столешница из ламинированной фанеры 800х600х27 мм. с профилем для работы с дополнительным инструментом

— алюминиевый параллельный упор с пылеотводом и скользящими щеками

— пластина для любой модели фрезы (нержавейка / сталь с гравировкой линейки)

В других конфигурациях или самостоятельно -возможна сборка из комплектующих!

Отправка в регионы ТК! Самовывоз из Клинского района. М.О.

М.О.

При самовывозе скидка 3% на все товары!

Готовые комплекты, столешницы, подставки, приспособления и многое другое (струбцины, струбцины, фрезы и др.) У меня на сайте: фрезер-штол.

На фото представлены столешницы, пластины для фрез, циркуляры и готовые мобильные наборы!

Столешница Характеристики:

Фанера 1 СОРТА, мебельная, ламинация с двух сторон гладкая.

Толщина покрытия (пленки) увеличена с 120/120 до 220/220 г / кв.м, что делает его более износостойким к истиранию и влагостойкостью.

Для фрезерных столов имеется фрезерованная площадка под стальные пластины (размер 350 х 250 мм., Возможны другие размеры пластин), на которые крепятся разные модели ручных фрезерных станков или дисковых пил!

Регулировочные штифты устанавливаются по углам для выравнивания пластины в плоскости. Есть планшеты для Triton, Elmos, Makita, Hitachi, Bosch и др., А также для некоторых других моделей. Также есть универсальные пластины из нержавеющей стали сверху / снизу из стали, без отверстий для крепления фрезы с разметочной шкалой с линейкой, для возможности самостоятельной разметки и установки вашей фрезы.Точность метрической линейки, нанесенной лазером на пластину, по ГОСТ ..

Кроме того, существуют пластины для ЦИРКУЛЯРНЫХ пил, с монтажными отверстиями для некоторых моделей или без них (для самостоятельной установки)!

Есть столешницы размером 800х600 с нержавеющей пластиной и монтажными отверстиями под конкретную модель фрезы. Присутствует фото на примере столешницы под Макита 2300 (2301).

Стоимость плиты 350х250х6 мм. для фрезерных станков: нержавеющая сталь

/ металл / лазерная маркировка линейки — 3500 р.

Также к ним есть боковые параллельные упоры. Возможны

полные комплекты, в которые входят:

столешница,

пластина под фрезер, (круглая)

— стандартный параллельный упор,

параллельный алюминиевый упор на подвижный вал

-металлическая подрамник (станина) с подшипниками тормозных колес.

Для вентиляторов, all in one имеет столешницу 800х1200 для установки фрезы и круговую в одну столешницу, с одним общим параллельным упором. Также прилагаю фото.

Дополнительно есть заготовки-основание столешницы 800х600х27 мм.для самостоятельной сборки, при которой уже сделаны все необходимые фрезеровки под профиль и окно под пластину. Стоимость таких заготовок от 3500 р.

Фрезерный стол — Canadian Woodworking Magazine

Фрезерный стол

Иллюстрация Джеймса ПровостаНеизбежный факт деревообработки: доска с чудесной фигурой, которую вы хотите использовать, слишком широка, чтобы поместиться на фуганке. Или, возможно, вам нужно выровнять поверхность на той торцевой разделочной доске, которую вы только что приклеили (даже не думайте пробовать это на фуганке).Создайте это универсальное приспособление для фрезерования поверхностей, и вы сможете обрабатывать любую поверхность, с которой столкнетесь. Это приспособление достаточно велико, чтобы вместить материал шириной до 26 дюймов и длиной почти три фута, но вы можете масштабировать его в соответствии с размерами заготовки, которую вы, скорее всего, будете использовать. Материал зажимается на станине стола, а затем маршрутизатор перемещается вперед и назад по поверхности между двумя внешними направляющими. Два набора направляющих обеспечивают дополнительный зазор для размещения более толстого материала. Добавление пары дополнительных удлинителей направляющих для увеличения высоты позволит вам фрезеровать даже более толстый материал.

База маршрутизатора

Начните с подготовки пластины основания маршрутизатора (A), которая подходит для используемого маршрутизатора. Приведенные здесь измерения соответствуют маршрутизатору Freud FT1700VCE, freud.ca, который я посвятил этому приспособлению; отрегулируйте ваши измерения в соответствии с вашим роутером. При расчете опорной плиты, убедитесь, чтобы обеспечить достаточное пространство для ручек и других выступающих частей, чтобы очистить каретку балки, когда она погрузилась на полную глубину. Чтобы удерживать маршрутизатор в нерабочем состоянии и обеспечивать надежное направление, я использовал резак с четырьмя крыльями Freud 58-100 для прорезания неглубокой канавки, которая позволяла листу поликарбоната скользить в Т-образную направляющую.Снимите вспомогательную базу с маршрутизатора и используйте ее, чтобы разметить отверстия для винтов, чтобы прикрепить новую базу к маршрутизатору; вам могут понадобиться более длинные винты.

Чтобы удерживать маршрутизатор в нерабочем состоянии и обеспечивать надежное направление, я использовал резак с четырьмя крыльями Freud 58-100 для прорезания неглубокой канавки, которая позволяла листу поликарбоната скользить в Т-образную направляющую.Снимите вспомогательную базу с маршрутизатора и используйте ее, чтобы разметить отверстия для винтов, чтобы прикрепить новую базу к маршрутизатору; вам могут понадобиться более длинные винты.

Шаблонное приспособление