Автоген. Как разрезать металл газом?

Берегите глаза |

10.11.2016

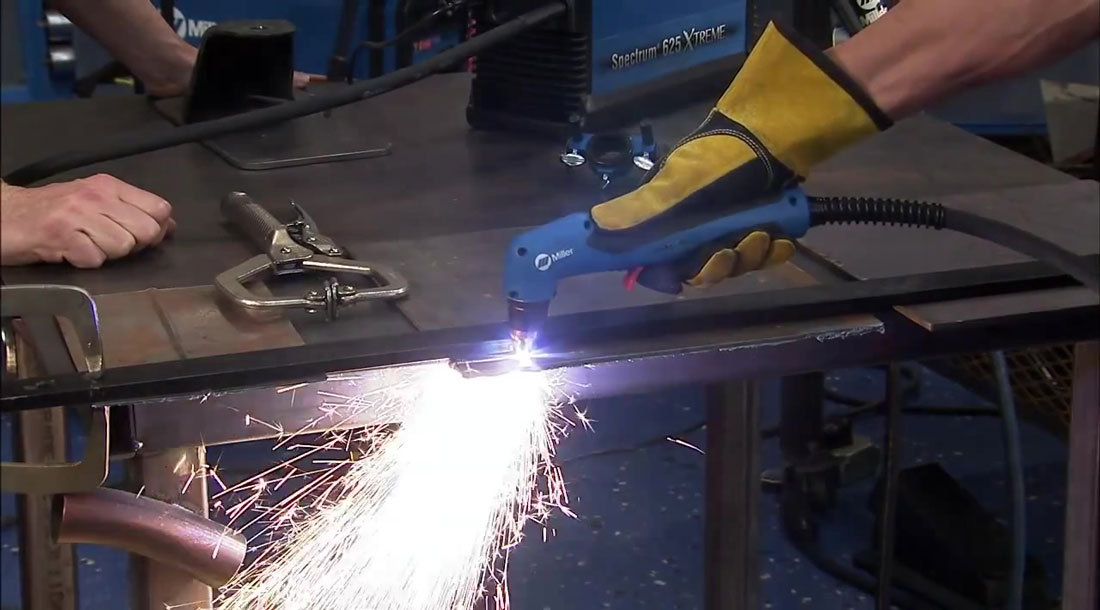

Проведение газовой резки или газосварочных работ требует не только тщательного соблюдения техники безопасности, но и специализированного оборудования: автоген, называемый в обиходе также газовой горелкой или газовым резаком, поможет выполнить работы различной сложности быстро, качественно, профессионально. В статье вы узнаете о принципе работы и классификации этого инструмента.

Газовая резка с использованием автогена – это весьма распространённая процедура, которая основана на свойстве металла нагреваться под воздействием высоких температур, что позволяет в дальнейшем легко его разрезать в нужном направлении. Основными сферами применения автогенов являются монтажные и строительные работы – как профессиональные (промышленные), так и бытовые; для выполнения сварки помимо автогена необходим присадочный пруток.

Как устроен автоген?

Технический прогресс несколько изменил конструкцию автогена, в которую первоначально входила газовая горелка, кислородный баллон, ацетиленовый генератор и соединительные шланги, контроль и понижение давления кислорода выполнялось редуктором с манометром. Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

Принцип действия автогена основан на свойстве металла сгорать в химически чистом кислороде, а потому есть два ключевых момента, которые необходимы при работе резака: непосредственно режущая струя чистого кислорода и подогревающий газ (как правило, ацетилен или пропан). Конструкция современного автогена достаточно проста и представляет собой взаимодействие двух базовых функциональных частей:

- наконечник для подачи струи режущего пламени, имеющий внутренний и внешний мундштуки, объединённые соплом дюзы;

- ствол с соединяющей газ и кислород камерой и размещёнными на корпусе вентилями для подключения шлангов к кислородному и газовому агрегатам и регулировкой объёма подачи газа, скорости и напора кислородной струи.

Пониженное давление (требуемый уровень разряженности кислорода) формируется за счёт инжекторного ствола, куда частично подаётся кислород и откуда струя в канал мундштука выходит с высокой скоростью. Другим направлением движения кислорода станет основной канал внутреннего мундштука, которым формируется режущая струя. Смесительный отдел автогена необходим для соединения в нём газовой составляющей (ацетилен или пропан) и кислородной – в дальнейшем эта смесь станет подогревающим пламенем, подаваемым между внутренним и внешним мундштуком наконечника. Крепление наконечника к стволу осуществляется обыкновенной накидной гайкой.

Конструктивно модели различных резаков разных производителей могут иметь некоторые нюансы, но в целом конфигурации и принцип действия достаточно традиционны – изменения в конструкции большей частью несут удобства в использовании и большую безопасность работ. Современная газовая резка или сварка уже немыслимы без этих инструментов.

Автоген для резки/сварки металла: классификация

Весь имеющийся в специализированных магазинах ассортимент автогенов по различным критериям подразделяется:

- по предназначению: на специальные (для особого рода специфических работ) и универсальные, подходящие для большинства газорежущих и сварочных работ. Снабжённые инжектором универсальные горелки просты и удобны в эксплуатации, отличаются незначительным весом, при этом способны разрезать заготовку толщиной 3…300 мм по всем направлениям.

Тип горючей смеси формирует свою классификацию:

- в весьма бюджетных кислородных автогенах формирование горящей струи происходит кислородом;

- керосиновые работают на керосиновых парах и обыкновенно применяются для резки заготовок из углеродистой стали толщиной до 200 мм. Достаточно сложная конструкция такого автогена делает его практически неприменимым для мелких бытовых работ – керосиновые автоген, как правило, используется в угольной и горнодобывающей промышленности (в силу высокой взрывоопасности пропановые/ацетиленовые автогены в этих отраслях обычно не применяются);

- считающиеся наиболее надёжными и безопасными, эффективные и производительные пропановые автогены используются для резки чёрных и цветных металлов – чаще всего для чугунных батарей, труб и т.

д.;

д.; - ацетиленовые автогены станут самым удачным выбором при обработке заготовок или элементов значительной толщины – свойства ацетиленовой горючей смеси позволяют создать пламя максимальной температуры: даже компактный по своей конструкции инструмент будет удобен и эффективен при работе с массивными деталями и заготовками;

- по конструкции и способу смешивания кислородной и горючей составляющей автогены делятся на инжекторные и безинжекторные;

- по способу резки металла: на автогены разделительной, копьевой, поверхностной или кислородно-флюсовой обработки (для высокохромистых, высоколегированных сталей).

Какой бы автоген ни был выбран мастером, важно, чтобы он был эффективен и производителен, и соответствовал характеру работы и свойствам элементов, предназначенных для резки или сварки.

Мини-резак

Ручной автоген обычно и так невелик по размерам — его ещё более миниатюрная по габаритам разновидность называется мини-резак. К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

В отличие от удобных и эффективных современных ручных моделей (в том числе и достаточно дорогого автогена с пьезоподжигом, включаемого нажатием лишь одной кнопки) мини-резаки характеризуются невысокой стоимостью, а потому доступны буквально всем не только профессиональным, но и домашним мастерам.

Основными сферами использования такого автогена являются бытовые работы, требующие резки или сварки металлических элементов: ремонт кондиционеров, автомобилей, велосипедов, холодильников и т. д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.

д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.

Эксплуатация автогена и особенности его использования

Последовательность работы с автогеном можно представить следующими шагами:

- Изучение устройства и принципов работы конкретной модели, проверка правильного расположения частей автогена, подключение шлангов подачи горючего газа и кислорода.

- Специальные сальниковые уплотнители из резины обрабатываются глицерином или предусмотренной для этого смазкой. Важно, чтобы соединения составляющих частей автогена резьбового типа были герметичны, — это минимизирует риск утечки газа в процессе эксплуатации газового автогена.

- Путём подачи дозированной струи кислорода формируется разряженность газа в каналах инструмента.

- Открытие газового вентиля даст зажигание горючей смеси, которая разогревает металл до достаточной для разрезания температуры.

- Вентилями на каналах подачи кислорода и газа регулируется размер режущего пламени, интенсивность и температура горения в соответствии с материалами заготовки, её толщиной и т.д.

- В момент абсолютной готовности разогретого до нужной температуры металла для разрезания подаётся струя режущего кислорода, и деталь разрезается должным образом.

- Гашение пламени горелки осуществляется в обратном порядке – сначала закручивается вентиль газового канала, затем кислородного. При сильном нагревании наконечника (что вполне возможно при длительных работах) охлаждение осуществляется холодной водой.

В процессе эксплуатации, включения и отключения прибора, а также его хранения следует руководствоваться и строго соблюдать правила пожарной безопасности.

Обслуживание автогена

Грамотное использование и постэксплуатационное обслуживание не только сделают работы безопасными, но и существенно продлят срок службы автогена. Технологической особенностью автогена является быстрый износ сопла и мундштуков – внутреннего и внешнего, которые непосредственно подвергаются воздействию чистого кислорода и газа. Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Цены на автоген варьируются в широком стоимостном диапазоне: она формируется в зависимости от конструкции и типа инструмента, его характеристик, функционала, назначения (бытовые или промышленные работы), страны производителя и его «брендовости». Высококачественные и надёжные, с солидным гарантийным сроком модели газовых резаков, произведённые в Южной Корее или Америке, относятся к самым дорогостоящим.

Типы сварки. MMA, MIG, TIG, MAG

MMA, MIG, TIG, MAG

Пневмоинструмент для компрессора. История создания

плюсы и минусы, технология, особенности

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками. По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм. - Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал.

Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У.

Необходимое оборудование

Как и в случае с любой другой работой, еще до начала резки металла газом следует подготовить необходимое оборудование:

- Баллон с пропаном и кислородом — 1 шт.;

- Шланги высокого давления;

- Резак;

- Мундштук, который должен иметь определенные размеры.

Обязательным условием является наличие на всех баллонах редуктора, при помощи которого можно будет настраивать подачу газа. Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

Следует помнить о том, что баллон с пропаном имеет обратную резьбу, из-за чего навернуть на него дополнительный редуктор не получится.

В общем же газовое оборудование для резки металла имеет схожее устройство, вне зависимости от производителя. В конструкции можно выделить три вентиля:

- первый обеспечивает поступление пропана;

- второй вентиль позволяет изменять подачу кислорода;

- последним является вентиль режущего кислорода.

Для обозначения кислородных вентилей обычно используют синюю маркировку, а для вентилей, обеспечивающих подачу пропана — красную или желтую.

Резку металла обеспечивает струя горячего пламени, воздействующая на металл, которая создается при помощи резака. Когда его включают, в особой смесительной камере происходит смешивание пропана и кислорода, что приводит к появлению горючей смеси.

При помощи пропанового резака можно резать металл, толщина которого не превышает 300 мм. Подробная установка укомплектована элементами, которые в большинстве своем являются сменными. По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

По этой причине при выходе из строя той или иной детали оператору не составит труда выполнить ремонт непосредственно на рабочем месте.

С особой тщательностью следует подойти к выбору мундштука. Ключевой параметр, на который нужно обращать внимание — толщина металла. Если приходится иметь дело с предметом, предусматривающим элементы разной толщины, находящейся в диапазоне от 6 до 300 мм, то придется подготовить мундштуки, имеющие внутренние номера от 1 до 2, а внешние — от 1 до 5.

Подготовка к работе

Еще до начала резки газом необходимо обследовать прибор, удостовериться, что пропановый резак находится в рабочем состоянии. Далее нужно выполнить следующие операции:

- Подготовка аппарата для резки начинается с подключения к нему шлангов. Ещё до присоединения рукава его продувают газом — это позволит убрать из него мусор и грязь.

- Кислородный шланг необходимо подсоединить к штуцеру с правой резьбой, для этой цели используют ниппель и гайку.

Что же касается шланга, через который будет поступать пропан, то его крепят к штуцеру с левой резьбой. Обязательно нужно еще до подключения рукава с газом выяснить, присутствует ли подсос в каналах резака. Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным.

Что же касается шланга, через который будет поступать пропан, то его крепят к штуцеру с левой резьбой. Обязательно нужно еще до подключения рукава с газом выяснить, присутствует ли подсос в каналах резака. Эту задачу можно решить путем подключения кислородного шланга к штуцеру кислорода, при этом нужно убедиться, газовый штуцер останется свободным. - Далее потребуется выставить уровень подачи кислорода на 5 атмосфер, после чего нужно открыть вентили, регулирующие поступление газа и кислорода. Прикоснитесь пальцем к свободному штуцеру — так вы узнаете о наличии подсоса воздуха. В случае его отсутствия придется прочистить инжектор и продуть каналы резака.

- После этого нужно убедиться, являются ли герметичными разъемные соединения. Если удастся выявить утечку, ее устраняют путем подтягивания гаек или замены уплотнителей. Также следует удостовериться в том, достаточно ли герметичны крепления газовых редукторов, в рабочем ли состоянии находятся манометры.

Приступаем к работе

Сначала необходимо перевести кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также нужно убедиться, что каждый вентиль находится в закрытом положении.

Также нужно убедиться, что каждый вентиль находится в закрытом положении.

После этого нужно взять пропановый резак и слегка приоткрыть пропан, а затем поджечь его. Сопло резака нужно расположить таким образом, чтобы оно упиралось в металл, после чего нужно не спеша открыть регулирующий кислород. Далее следует настроить эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки нужно последовательно открывать газ, кислород, газ, кислород.

При выборе силы пламени необходимо ориентироваться на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени можно приступать к резке металла. Сопло необходимо держать по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

В этом случае за стартовую точку выбирают то место, от которого пойдет разрез.

Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Особенности резки

При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, вы исключите риск обратного удара пламени, во время которого можно наблюдать хлопок. Нужно медленно вести кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона.

Сперва его выдерживают величиной 90 градусов, после чего необходимо создать незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинают увеличивать до 20-30 градусов.

Нюансы резки по металлу

Во время резки металла важно выдержать необходимую скорость. Ее подбор осуществляется визуальным путем, для чего оценивают скорость разлета искр.

Если скорость окажется оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена.

Во время резки газом важно учитывать и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону.

Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину. По мере завершения резки важно постепенно уменьшить скорость продвижения и выдержать угол наклона резака больше на 10-15 градусов. Саму процедуру резки следует проводить таким образом, чтобы во время нее не возникало сколь-нибудь значительных пауз. Если случилось так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинают сначала, причем выбирают новую стартовую точку.

После окончания резки нужно перекрыть подачу режущего кислорода, после чего то же самое выполняют с регулирующим кислородом. Завершающим же действием должно стать отключение пропана.

Поверхностная и фигурная резка

В некоторых ситуациях может потребоваться создать на поверхности рельеф путем вырезания на листе канавки. Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

Первым этапом при осуществлении поверхностной резки является прогрев выбранного участка до температуры воспламенения. После начала подачи режущего кислорода вами будет создана зона горения металла, а благодаря равномерному перемещению резака линия разреза получит чистую кромку. Саму операцию нужно выполнять таким образом, чтобы резак находился под углом 70-80 градусов по отношению к листу. Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

Для создания канавок подходящих размеров необходимо изменять скорость резки: для получения большей глубины скорость увеличивается, а для меньшей — уменьшают. Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

Заключение

Несмотря на то что на фоне газосварочных работ резка газом имеет свои положительные стороны, подходить к выполнению этой работы следует с той же ответственностью. Помимо подготовки необходимого оборудования, следует ознакомиться с основными нюансами выполнения этой работы. И хотя эта операция и кажется достаточно простой, все же в случае допущения ошибок во время резки газом это может привести к серьезным проблемам, связанным с последующим использованием изделия.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(28 голосов, среднее: 3.1 из 5)

Поделитесь с друзьями!

Автогенная резка с ЧПУ | Ференци Фмипари Кфт.

Резка металла посредством автогенной резки для измельчения металла в настоящее время стала одним из традиционных методов, при котором в процессе резки происходит горение/окисление с помощью горючей смеси газа и кислорода, а резка кислорода практически по всей толщине материала. Автогенная резка связана с сильным выделением тепла по линии раздела, что вызывает изменение структуры материала.

Автогенная резка практически означает, что материал прогорает почти по всей толщине режущего шва, образующийся при этом шлак выдувается с высокой скоростью режущим кислородом. Однако автогенная резка не может быть эффективно использована для всех типов материалов, качества материалов и физических размеров.

Однако автогенная резка не может быть эффективно использована для всех типов материалов, качества материалов и физических размеров.

Основные условия автогенной резки следующие:

■ Температура воспламенения металла должна быть ниже температуры плавления

■ Точка плавления оксида металла ниже, чем точка плавления металла

. ■ Теплота сгорания металла высока, но теплопроводность предпочтительно мала

Практический опыт показал, что автогенная резка не может использоваться в качестве процесса термической резки при определенной толщине или для резки, например, кислото- стойкие или высоколегированные стали. С другой стороны, для нелегированных конструкционных сталей, в случае более толстых сечений, автогенная резка до сих пор является совершенной и используемой технологией. Листы тоньше 3 мм можно резать, но следует ожидать сильного коробления.

В основном для чего мы используем автогенную резку?

■ Это традиционный процесс термической резки нелегированных и низколегированных сталей

■ Для вертикальной резки и обработки кромок

■ Для резки углеродистых сталей большей толщины это лучший и наиболее экономичный способ

Каковы характеристики автогенной резки с ЧПУ?

■ Может использоваться для большого интервала толщины (в нашей компании от 3 мм до 150 мм)

■ Относительно высокая площадь теплового воздействия

■ Относительно большой зазор

■ Большая свобода выбора запасных частей

■ Возможности автоматизации, управление на основе САПР

Наши услуги автогенной резки с ЧПУ

В настоящее время мы предлагаем нашим клиентам наши услуги автогенной резки с ЧПУ с помощью 3-осевого оборудования с ЧПУ типа PW XYZ, оснащенного специальной режущей головкой.

■ Рабочий диапазон: 3000 мм x 2000 мм

■ Максимально допустимая толщина листа: 150 мм

■ Качество разрезаемого материала: углеродистая сталь

Для получения более подробной информации свяжитесь с нашими коллегами и запросите наше предложение!

Тамас Хуйбер Заведующий производством резки и гибки с ЧПУ Мобильный телефон: +36 20/3604-422 |

Оборудование для автогенной сварки и резки с тележкой для бутылок | Аппараты для автогенной сварки | Сварка

Чтобы иметь возможность использовать ewo Onlineshop в полном объеме, мы рекомендуем активировать Javascript в вашем браузере.

- Закрыть меню

Английский

немецкий английский

4 товара найдено!

124.071 EAN: 4030875111323

Автогенная сварка и режущая оборудование,

Сварка: 0,5 мм — 9,0 мм, резка: 3,0 — 100 мм, ацетилен/кислород

Содержание:

— 5..0 мм

— режущая головка: диапазон резки: 3,0 мм – 100 мм, блочное сопло, лопастные клапаны

— тележка для 2 бутылок по 10 л

— 2 регулятора давления, DIN EN ISO 2503

— 2 оборудование безопасности, EN 730

— двойной шланг, в комплекте с соединениями

— кейс для хранения, рукоятка, ключ, газовая зажигалка

Наше подтверждение запроса сообщит о наличии и времени доставки.

Срок поставки ок. 1–3 рабочих дня

124,71 EAN: 4030875106084

Автогенная сварка и резка оборудования,

Сварка: 0,5 мм — 9,0 мм, резка: 3,0 — 100 мм, ацетилен/кислород

Содержание:

— 5. мм

— режущая головка: диапазон резки: 3,0 мм – 100 мм, кольцевая насадка, лопастные клапаны

— тележка для 2 бутылок по 10 л

— 2 регулятора давления, DIN EN ISO 2503

— 2 устройства безопасности , ЕН 730

— двойной шланг, в комплекте с соединениями

— кейс для хранения, рукоятка, ключ, газовая зажигалка

Наше подтверждение запроса сообщит о наличии и времени доставки..

Срок поставки ок. 1–3 рабочих дня

124,73 EAN: 4030875143744

Оборудование для автогенной сварки и резки,

Сварка: 0,5–9,0 мм, резка: 3,0–100 мм, ацетилен/кислород

5 Содержимое: 9 шт.0050 — 5 сварочных головок: 0,5–9,0 мм

— режущая головка: диапазон резки: 3,0–100 мм, кольцевая насадка, крыльчатые клапаны

— тележка для 2 бутылок по 50 л

— 2 регулятора давления, DIN EN ISO 2503

— 2 устройства безопасности, EN 730

— двойной шланг, в комплекте с соединениями

— кейс для хранения, рукоятка, ключ, газовая зажигалка

Наше подтверждение запроса сообщит о наличии и времени доставки.

д.;

д.;

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.