Как приварить круглое к плоскому без зашлаковки. | Ручная дуговая сварка

Я часто экспериментирую со сваркой, варю с разной скоростью, на разных токах и сравниваю результаты швов при разных положениях электрода, иногда получаются весьма интересные находки.

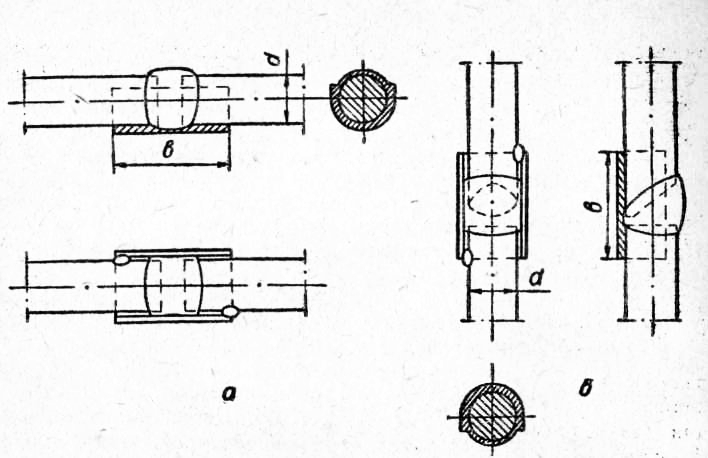

Одна из самых сложных в ручной дуговой сварке это приварить круглое к плоскому или круглое к круглому. Непросто не только для новичка, но даже у опытных сварщиков на этих соединениях случаются непровары. Поделюсь простым решением этой непростой сварки.

Я приваривал втулки к полосе, было два вида втулок и полос. Первое соединение, это втулки из 15 трубы и 25 полоса, второй вид 25 труба и 50 полоса.

При сварке такого соединения шлак постоянно затекает на сварочную дугу, здесь нужно держать минимально короткую дугу и очень важно выставить достаточный ток, если немного не хватит тока, то эта сварка просто не получится.

Также часто при этом соединении электрод начинает козырять, в таком случае даже опытным сварщикам бывает непросто удержать дугу и сварочную ванну в одном направлении, для новичка это исправить практически нереально, металл приварится к одной из детали, придётся менять электрод и переваривать.

Электрод вставляем в держак не под прямым углом, а вставим в гнездо под 45 градусов и дальше подгинаем чтобы он стал почти прямым продолжением держака.

Теперь держак с электродом держим в одной руке и опираем на вторую как кий. Во время сварки мы делаем постоянно осевые вращения электродом вокруг своей оси.

Применив такую технику сварки нам не страшны затекания шлака на дугу, уменьшается вероятность козыряния электрода, но даже если он начинает козырять то ничего страшного нет, всё равно сварка продолжится как надо, не будет наплавки только на одну из деталей.

При сварке таким способом можно сваривать швы даже в горизонтальной плоскости, но если есть возможность, лучше сделать детали наклон для лучшего стекания шлака.

Приварили втулки к полосам, отбили шлак, швы получились плотными, никаких непроваров нет. Таким способом можно без труда сварить не только круглое с плоским, но и круглое с круглым, сварить трубы или кругляк вдоль.

Таким способом можно без труда сварить не только круглое с плоским, но и круглое с круглым, сварить трубы или кругляк вдоль.

Друзья, давайте посмотрим видео где я обьяснил и показал все подробности такой сварки.

Как варить арматуру

Арматура, как стройматериал, в основном используется в различных строительных конструкциях, которым необходимо придать определенную прочность и возможность сопротивляться внешним факторам и нагрузкам. Для этого создаются специальные объемные конструкции, которые устанавливаются в формы и заливаются бетонным раствором. Чтобы создать объемность, необходимо арматурные стержни каким-то образом закрепить. Существует два вида скрепления: связка и сварка. Что касается последнего, то можно отметить электросварку плавящимися электродами и такой необычный процесс, как контактная сварка арматуры.

Но чтобы понять, как сваривать арматуру, необходимо в первую очередь понять, что собой представляет этот металлический материал. По сути, это прутки разного диаметра, изготовленные из стали, которые имеют гладкий или ребристый профиль. Арматура обязательно закаливается, что придает ей необходимую прочность и жесткость. Необходимо отметить, что на рынке с недавних пор стали появляться арматурные стержни, изготовленные из стеклопластика. Основное их достоинство – это то, что такая арматура не ржавеет, отсюда и бесконечный срок ее эксплуатации.

Диаметр стальной арматуры варьируется в пределах 5-80 мм, и ее выбор зависит от нагрузок, которым подвергается бетонный блок, узел или деталь. При этом ребристые прутки используются в качестве основного элемента армирующей конструкции, а гладкие для скрепления между собой ребристых стержней и их ориентации внутри армирующего каркаса. Но в любом случае сам каркас без сварки арматуры собран быть не может.

Но в любом случае сам каркас без сварки арматуры собран быть не может.

Правда, необходимо отметить, что сварка негативно влияет на структуру материала. Высокие температуры сварочного процесса изменяют структуру арматуры, и не в лучшую сторону. Закаленный металл подвергается воздействию тепла, при котором происходит его отпуск. То есть, снижение прочности. Наверное, каждый мог провести эксперимент, ударив молотком по месту соединения арматуры сваркой. От сильного удара появлялись трещины, а некоторые стыки просто лопались.

Виды сварки арматурных прутков

Сварка арматурных стержней может производиться тремя способами:

- Сварка плавящимся электродом внахлест двух прутков.

- Встык.

- Контактная сварка.

Сварка внахлест

Необходимо отметить, что данная технология обычно используется только в тех случаях, когда собирается арматурная конструкция, которая не будет подвергаться большим нагрузкам. Особенно это касается нагрузок на изгиб. Такое соединение не является прочным и надежным.

По сути, сварка внахлест – это стыковка стержней в продольной плоскости со смещением относительно их концов на расстояние 15-30 см. И чем больше нахлест, тем прочнее свариваемая конструкция. При этом необходимо учитывать, что сварка должна производится с двух противоположных сторон соединения. Это иногда создает неудобства проведения самого процесса, к примеру, один сварочный шов располагается сверху двух соединяемых прутков, второй снизу. Так вот до нижнего нередко добраться просто нет возможности, поэтому такой стык получается уж очень ненадежным.

Перед тем как варить арматуру внахлест, нужно подготовить стержни. А именно, зачистить стыкуемые концы железной щеткой. Некоторые сварщики, чтобы создать плотный прижим двух арматурных стержней, обрабатывают стыкуемые стороны абразивным инструментом, делая их плоскими.

Что касается режима сварки каркасов из арматуры, то многое будет зависеть от диаметра самих свариваемых арматурных прутков. К примеру, стержни диаметром 5-8 мм варятся электродом диаметром 3 мм, для 8-10 мм используется расходник 4-х миллиметровый, и выше 10 мм применяются электроды диаметром 5 мм.

К примеру, стержни диаметром 5-8 мм варятся электродом диаметром 3 мм, для 8-10 мм используется расходник 4-х миллиметровый, и выше 10 мм применяются электроды диаметром 5 мм.

А вот со значениями силы тока надо быть аккуратным, это более точная величина. В таблице указано соотношение толщины арматуры и тока, используемого для ее сварки.

| Диаметр, мм | Ток, А |

| 5 | 200 |

| 6 | 250 |

| 8 | 300 |

| 10 | 350 |

| 20 | 450 |

Кстати, для сварки внахлест можно использовать расходники марки АНО или МР. Хотя здесь строгих ограничений нет.

Сварка встык

Можно сваривать арматуру встык, просто обварив два конца, соединенных прямыми торцами? Можно, но это соединение не отвечает необходимым требованиям по прочности и надежности сваренных каркасов. Поэтому для сварки арматурных элементов встык используется ванная технология.

Суть ее заключается в том, что соединяемые концы арматуры погружаются в металлическую форму, которая сильно напоминает обычную ванну. После чего саму арматуру, а точнее ее соединяемые концы, плавят электродом при сильной величине тока (450-550 ампер). Расплавленный металл заполняет ванночку, тем самым скрепляя два прутка арматуры единым монолитным стержнем, толщина которого определяется размерами ванночки. Кстати, расстояние от стержней до стенок ванны – 1,5-2,0 см.

Такое соединение называется неразъемным, потому что сама металлическая форма становится единым целым со сваренными арматурными прутками. И это соединение впоследствии заливается бетонным раствором. Есть разъемные формы, которые изготавливаются из меди или графита. После заполнения ванны расплавленным металлом, и после его полного остывания, такие формочки просто снимаются. И их можно использовать еще несколько раз.

Существует определенная техника сварки каркасов ванным способом.

- Производится розжиг дуги об один из концов соединяемой арматуры.

- Этот конец плавится до тех пор, пока на дне ванночки не образуется небольшое количество расплавленного металла.

- Затем электрод перемещается на соседний конец, который точно также плавится.

- Попеременно расплавляя арматуру, заполняется ванночка.

- Как только арматурные прутки покроются расплавленным металлом, можно заканчивать сварку. Но перед этим расходником необходимо сделать несколько круговых движений между концами прутков. Таким образом, создается единый температурный режим металла внутри формы. То есть, сталь будет равномерно остывать, что не создаст в остывшем сварном шве трещин, пор и других дефектов.

Варить арматуру для фундамента или любого другого несущего строительного элемента можно одним электродом, несколькими. Можно использовать инверторы (220 вольт), трансформаторы (380 вольт), полуавтоматы и автоматы.

Есть еще один вариант, как правильно варить арматуру встык. Это, по сути, ванный способ, только вместо объемных форм используются стержни арматуры, которые подрезаются на определенную длину. Из них создается ванночка, то есть, прутки привариваются к основным соединяемым стержням полукругом. После чего сам процесс сварки проводится по точно такой же технологии, что и при использовании готовой объемной формы.

Сварка точеная контактная

Преимущество этого вида сварки арматуры – это отсутствие плавящихся электродов, возможность полностью автоматизировать и механизировать сам процесс, плюс высокая производительность проводимых работ. И два недостатка – проводить сварку можно лишь в цеховых условиях (не на объекте) из-за большой массы сварочного оборудования, и сами сварочные аппараты потребляют достаточно большой объем электроэнергии.

Процесс контактной сварки достаточно прост. В основе ее лежит способность электрического тока проходить через металлы, а в местах с большим сопротивлением выделять значительную тепловую энергию. Так вот такое место в соединение двух стержней арматуры и есть сам стык. Именно здесь и выделяется огромное количество тепла, которая доводит стержни до пластического состояния и частично до жидкого. Так и происходит сварка.

Именно здесь и выделяется огромное количество тепла, которая доводит стержни до пластического состояния и частично до жидкого. Так и происходит сварка.

Сегодня используются два типа контактной сварки:

- С непрерывным оплавлением.

- С прерывистым с предварительным нагревом стержней.

Обычно первый способ используется для сварки арматуры первого класса (А-1), вторую для других классов. Перед сваркой каркасов из арматуры точеным соединением сами прутки обрабатываются железной щеткой. Если срез был сделан автогеном, то рекомендуется наплывы металла убрать зубилом.

Основные параметры каркасной сварки – это сила свариваемого тока, его плотность на зажимах, длительность процесса, давление зажимов и длина выступающих из зажимов электродов. К примеру, если арматура сваривается непрерывным способом оплавления, то плотность тока должна быть в пределах 10-50 А/мм², длительность сварки 1-20 секунд (все зависит от диаметра свариваемых стержней). Что касается удельного давления зажимов, то опять-таки используется зависимость от сечения прутков и марки стали, из которой арматура была сделана. К примеру:

- Арматура марки А-1 – давление 30-50 МПа.

- А-2(3) – 60-80 МПа.

Опытные сварщики знают, что чистота губок зажимов играет не последнюю роль в качестве проведенной контактной сварки. Поэтому их периодически зачищают или меняют на новые. А значит, определенный комплект губок – это необходимое условие качественного проведения сварочного процесса.

Сварочный шов контактным точечным соединением обязательно проверяется в лаборатории. Но можно провести и чисто визуальный контроль. Если стык после окончания работы похож на приплюснутую конструкцию с бортиками между сваренными концами арматуры, то это высокое качество. Если стык имеет бочкообразную форму, то неправильно был выбран один из параметров сварочного процесса. Такое соединение не является хорошим.

Несколько разновидностей сварки арматурных прутков дает возможность использовать одну из них, как эталон качества соединения. Каждая технология применима в определенных условиях для определенных строительных конструкций. Поэтому перед началом сварочных работ необходимо определиться с выбором.

Каждая технология применима в определенных условиях для определенных строительных конструкций. Поэтому перед началом сварочных работ необходимо определиться с выбором.

Поделись с друзьями

0

0

0

0

Как согнуть пруток в домашних условиях

При строительстве дачи или дома своими усилиями многие сталкивается с необходимостью получить гнутые трубы или заготовки из арматуры. Выполнить эту процедуру можно с помощью специального станка, но его приобретение требует значительных трат. Поэтому возникает вопрос о том, как согнуть арматуру в домашних условиях.

Использование стальных труб для гибки арматуры

После расчет количества арматуры и ее покупки возникает необходисоть в проведении работ по ее своими усилиями. Выполнить это можно, воспользовавшись некоторыми подручными средствами. Первый метод предусматривает применение стальных труб, которые предварительно вкапывают в землю или бетонируют. Внутренний диаметр трубы должен быть небольшим.

Арматура опускается в трубу до необходимой длины и наружную часть сгибают в сторону до получения необходимого угла наклона. При сгибании могут понадобиться помощники. Для упрощения процедуры можно дополнительно на прут надеть второй кусок трубы.

При обустройстве фундамента можно применять другой способ. Для этого понадобятся две трубы, диаметр которых должен не на много превышать диаметр прута. Также необходимо обратить внимание на длину труб, нужно будет приложить меньше усилий, если подобрать трубу большей длины.

• Два штыря вкапывают в землю.

• На прут с двух сторон надевают трубы.

• Опирая арматуру на штырь получиться довольно легко ее согнуть, достигнув необходимого радиуса кривизны.

Вместо штырей можно воспользоваться другими подобными приспособлениями, имеющимся под рукой.

Использование сварки для сгибания арматуры

Применение сварки возможно в том, случае, когда нет требований по сохранению толщины. В этом случае арматуру нагревают в месте будущего сгиба. Металл становится пластичным и легко гнется.

В этом случае арматуру нагревают в месте будущего сгиба. Металл становится пластичным и легко гнется.

Также нагреть прут можно, воспользовавшись паяльной лампой. При этом арматуру необходимо закрепить в тисках, если нет возможности попросить у кого-нибудь помощи. Разогрев прут, его сгибают молотком либо вручную.

Существуют множество других методов разогревания арматуры, но следует помнить, что такой метод гибки не рекомендуется применять для конструкций, предназначенных для высоких нагрузок. Потому лучше посоветоваться со специалистами.

Согнуть трубу в домашних условиях

При выполнении разводки труб отопления может возникнуть необходимость в сгибании трубы. Выполняется эта процедура следующим образом.

• В трубу вставляют такого же диаметра пружину, которая предотвратит от возможного разрыва. После чего приступают к гибке трубы. Извлекают пружины с помощью проволоки.

• Другой способ предусматривает использование песка, которым заполняется труба. После этого ее зажимают тисками и нагревают в месте предполагаемого сгиба. О степени нагревания трубы судят по ее цвету, который должен стать ярко-красным. Убедиться в достижении необходимой температуры можно, поднеся бумагу к трубе. Если она обуглилась, значит, металл готов к гибке. В горячем состоянии не следует гнуть оцинкованные конструкции, так как это может повредить покрытие.

• Гибку труб для отопления частного дома, имеющих толстые стенки, осуществляется с помощью болгарки и сварки. Рассчитав радиус необходимого закругления, выполняют распилы. После гибки трубы, проделанные распилы сваривают.

Гибка пластиковых труб

При гибке пластиковых труб, примемняемых в системах отопления, выполняют следующие этапы.

• Воспользовавшись древесноволокнистой плитой, сделать оправу, которая придаст трубе нужную форму.

• Чтобы при гибке пластика предотвратить возникновение сколов и царапин, оправу заполняют силиконом, подобрав по форме.

• Затем трубу кладут в выполненную оболочку и нагревают.

• По мере нагревания пластик начнет заполнять оправу, что придаст ей нужные форму.

• Через десять минут трубу извлекают и дожидаются охлаждения.

Арматура в строительстве необходима, в первую очередь, для армирования бетона. Такое соединение позволяет переложить усилия сжимающего и растягивающего характера на арматурные стержни. Это просто необходимо при возведении фундамента, так как бетон имеет слабое сопротивление таким нагрузкам.

| Арматура |

Армировать соединениями из прямых прутьев не правильно, это ослабляет конструкцию, что может привести к различным неприятным последствиям, например, к расслоению фундамента. Поэтому сгибание арматуры необходимо как для создания угловых связок изогнутых прутьев так и для создания различных элементов, например, лапки, крюка и пр.

Стеклопластиковые стержни гнуться только на предприятиях по их выпуску. Если пытаться гнуть ее собственными силами, то она просто лопнет. Металлическую арматуру гнут строго механически, нельзя допускать любых острых углов в месте гибки.

До сих пор популярны несколько методов, которые не желательно использовать для гибки стержней. Это:

- Подпил УШМ места сгиба

- Прогрев места сгиба до высокой температуры паяльной лампой и пр.

Эти манипуляции сильно снижают характеристики арматуры, что может привести к их разрушению. И использовать их лучше только тогда, когда результат не отразится на качестве всей конструкции.

Согнутая арматура в бетоне.

Любой тип металлических стрежней гнется только холодной без каких-либо надрезов или других нарушений целостности стержня. При этом каждый вид можно согнуть до определенного угла, после он будет терять в прочности. К примеру, арматуру типа А3 без потери прочности можно согнуть на угол не более 90 градусов. При сгибе на 180 градусов прочность снижается минимум на 10%.

При сгибе на 180 градусов прочность снижается минимум на 10%.

Все оборудование для гибки арматуры можно разделить на несколько категори й

Оборудование с приводом работает по следующей схеме

На стойке закреплен упорный ролик, на вертикальном валу установлен диск , на котором закреплены пальцы (изгибающий и центральный). Между ними укладывают прутья для сгибки. Когда диск начинает вращаться в горизонтальной плоскости, уложенный стержень упирается в ролик и сгибается под воздействием изгибающего пальца. Изгибающий палец двигается с на ружней стороны стержня.

Станки для гибки, в зависимости от стержней, так же разделяют на оборудование :

- Для гибки с тержней от 3 до 20 мм.

- Для гибки стержней от 20 до 40 мм.

- Для гибки стрежней от 40 до 90 мм.

- Для гибки стержней от 3 до 90 мм.

Гидравлические станки обычно используют когда необходимо сделать несколько сложных сгибов углом до 180 градусов. Такое оборудование гнет прутья без каких-либо дефектов, напрягающих метал.

Ручное оборудование для гибки имеет множество видов, может быть даже переносным. Обычно устанавливается на верстак для более удобного использования. Гораздо дешевле других вариантов и совершенно просты в использовании. Инструмент пригоден при небольших объемах работы.

Перед покупкой инструмента обязательно нужно знать объем работ, сроки и диаметр стержней, подлежащих сгибке. К тому же, нужно помнить о том что внешняя часть арматуры более подвержена нагрузки на растяжение а внутренняя – на сжатие.

Если подобрать не правильное оборудование или применять его не по инструкции можно с легкостью испортить как арматуру так и станок. Поэтому, перед использованием следует правильно настроить конструкцию и , при использовании, правильно зажимать в нем арматурный стержень.

Одно из приспособлений для сгиба арматуры

Когда не требуется особая аккуратность и точность, то можно согнуть прутья даже собственными руками . При наличии сильных рук и прут с диаметром 8 мм не проблема.

Две стальные трубы позволят облегчить процесс и улучшить качество сгиба. Чем длиннее трубы , тем больший диаметр прута можно согнуть.

Сам процесс совершенно прост:

- Прут до места сгиба вставляется в первую, фиксирующую трубу.

- Вторая труба будет использоваться как рычаг. она надевается на другой конец арматуры и ведется в нужное направление.

- Арматура согнута.

Для удобства фиксирующую трубу жестко закрепляют в тисках, закапывается в землю и пр.

Так же возможна модификация, когда обе трубы крепко зарываются или вбиваются в землю. Стержень заводится между трубами и сгибается в нужное положение.

Пример самодельного станка для сгибки арматуры

Если вы начали возводить новый дом, то, для укрепления бетонного фундамента вам понадобится сделать армированный каркас. Арматурный прут выпускается, как любой металлопрокат, исключительно в прямом виде. А ведь для того, чтобы изготовить каркас из арматуры, ее надо определенным образом погнуть. Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один — это сделать станок для гибки арматуры своими руками.

Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций.

Принцип сгибания арматуры

Сгибание арматурного прута представляет собой процесс контролируемого изменения направления центральной оси. При этом в месте деформации одни слои металла будут растягиваться, а другие — сжиматься.

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания.

Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками.

Как согнуть арматуру без специального устройства

И все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств.

Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

- С помощью двух отрезков металлической трубы. Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Хотя, при хороших физических данных и небольших диаметрах металлического прутка, эти способы, как правило, на практике являются самыми универсальными арматурогибами в домашних условиях.

Как сделать приспособление для гибки арматуры

Если все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке.

Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Для этого рекомендуется ознакомиться в интернете с готовыми образцами, выполненными по стандартной схеме или выбрать какую-нибудь другую методику, чем гнуть арматуру.

Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

- массивного основания,

- поворотного механизма в виде большого рычага,

- прочного упора.

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

- углошлифовальная машина с отрезными кругами и шлифовальным диском,

- электрическая дрель с набором сверл по металлу,

- электросварочный аппарат с электродами,

- стандартный набор ручных слесарных инструментов.

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке.

Последовательность действий

- Делаем основание. Для этого берем листовой металл толщиной в 3-5 мм размерами 100 на 200 мм, либо можно взять кусок швеллера 10-15 размера длиной 200-300 мм.

По углам основания просверливаем отверстия для возможности крепления к верстаку или другому массивному предмету. По центру конструкции с помощью электросварки прочно приваривается осевой упор. Это стальной вал высотой в 50 мм и диаметром в 14 мм. Для этой детали можно взять любой подходящий по размерам болт М14, у которого необходимо сточить на наждаке головку, оставив толщину в 3 мм — это даст возможность создать прочное сварное соединение с основанием.

По центру конструкции с помощью электросварки прочно приваривается осевой упор. Это стальной вал высотой в 50 мм и диаметром в 14 мм. Для этой детали можно взять любой подходящий по размерам болт М14, у которого необходимо сточить на наждаке головку, оставив толщину в 3 мм — это даст возможность создать прочное сварное соединение с основанием. - Изготавливаем поворотный механизм. Для этого подойдет стальная полоса толщиной в 5 мм, шириной в 50 мм и длиной как минимум в один метр. За неимением полосы необходимой длины можно взять меньшую, но наварить длину рычага за счет стальной трубы 32-50 мм в диаметре. К одному краю полосы привариваем электросваркой отрезок металлической трубы длиной в 50 мм и 15 мм в диаметре, который будет одеваться как валик на осевой упор. Отступаем 50 мм от валика по продольной оси и привариваем поворотный упор, для которого подойдет стальной болт М10 также со сточенной заранее головкой. На поворотный упор также можно изготовить и надеть кольцо, которое будет служить вальцом, что позволит улучшить работу приспособления. Как вариант, можно изготовить рычаг из 50 мм стального уголка, для этого необходимо у места крепления за осевой упор срезать 50 мм вертикально полки, оставшаяся часть полки будет служить поворотным упором.

- Привариваем к основанию электросваркой неподвижный упор, для которого подойдет отрез 50 мм уголка в 50-100 мм длиной. Место его крепления должно находиться в 100-200 мм от осевого упора со смещением от центральной оси основания не более 20 мм, что как бы определяется толщиной арматуры.

- Производим сборку готовой конструкции. Прочно прикрепляем основания нашего готового приспособления к слесарному верстаку или другому подобному массивному предмету окружающей обстановки. Одеваем на осевой упор валик поворотного механизма с рычагом.

- Производим обкатку готового станка для гибки арматуры и проверяем его работу на холостом ходу, используя для этого мягкий металл. Если все работает, то приступаем к изготовлению нужных нам деталей из арматуры.

Если станок для гибки арматуры имеет свой стационарный каркас, то стоит посоветовать выполнить пару дополнительных его улучшений, а именно:

- нанести линейную разметку в обе стороны от осевого упора, что позволит отмерять длину сгибаемой части прутка без применения рулетки;

- нанести вокруг осевого упора радиальную разметку основных углов в 30, 45 и 60 градусов, что также намного сделает удобней работу на таком станке.

Достоинства

Приспособления для гибки арматуры своими руками имеет ряд преимуществ перед стационарными станками заводского изготовления такие, как:

- простая конструкция,

- недорогая в изготовлении,

- хорошая надежность.

- мобильность,

- не нужен источник электроэнергии.

Если это устройство покажется сложным в реализации, можете перенять опыт фирмы «КаркасЭлитСтрой», которые предоставили эти чертежи станка для гибки арматуры:

Альтернативные способы работы с арматурой

Если вы все-таки собираетесь профессионально изготавливать различные металлоконструкции самостоятельно, то тут стоит посоветовать приобрести недорогой станок заводского изготовления, который будет иметь массу полезных приспособлений в своей конструкции. Обычно такие станки работают на электроприводе и имеют:

- движущаяся часть,

- несколько валов,

- двусторонние упоры.

Посмотреть, как работает такой заводской станок для сгибания стальной арматуры, вы можете на данном видео.

А вот для того, чтобы полностью понимать физику происходящих процессов и не допускать брака в своей работе с различным металлическим профилем, вам пригодится следующая таблица:

Как сделать струбцины-ваймы из мотоциклетной цепи

Чтобы склеить из досок щит необходимого размера, используются струбцины-ваймы. Рассказываем, как сделать их из мотоциклетной цепи.

Из основных материалов потребуются также:

- уголок;

- труба;

- стальной пруток круглого сечения;

- резьбовая шпилька.

Сразу сделаем комплект из двух вайм, потому что с одной деревянный щит никак не склеишь, а значит, и толку от нее никакого.

Первым делом отрезаем два металлических уголка 40х40 мм (каждый длиной по 10 см). Также необходимо отрезать два куска круглой трубы длиной по 10 см.

Рекомендуем прочитать статью-обзор: как сделать своими руками гибочный мини станочек для работы с небольшими заготовками.

После этого еще нужно будет отрезать два куска стального круглого прутка длиной по 5 см.

Основные этапы работИзготавливаем первую струбцину-вайму (точнее — основную ее часть). Для этого берем уголок, и делаем разметку, чтобы найти центр. Далее к одной из полок уголка привариваем отрезок круглого прутка. А по центру второй полки — кусок стальной трубы.

Аналогично надо изготовить и вторую такую деталь. Далее нам потребуется два куска мотоциклетной цепи (длина — на ваше усмотрение).

Один из концов каждой цепи крепится к резьбовым шпилькам — в них надо будет предварительно просверлить отверстия.

Вставляем шпильки в круглые трубы, и фиксируем при помощи гайки с прессшайбой.

Свободный конец цепи при склеивании деревянного щита будет цепляться за отрезок круглого прутка, который приварен к уголку.

Пошаговый процесс изготовления струбцин-вайм можно посмотреть на видео ниже. Идеей поделился автор YouTube канала Carlos Morais.

Оцените запись

[Голосов: 2 Средняя оценка: 5]Станок для заточки сверл своими руками

Содержание:

- Самодельный станок

- Заточный станок из дрели

Вам необходимо, чтобы сверла всегда были заточенными, а специальный станок днем с огнем не отыщешь даже в специализированных магазинах? И сделайте станок для заточки сверл своими руками. Вы с легкостью справитесь со сборкой несложной конструкции, если у вас есть хотя бы небольшой опыт в работе с базовыми инструментами .

Вы с легкостью справитесь со сборкой несложной конструкции, если у вас есть хотя бы небольшой опыт в работе с базовыми инструментами .

Самодельный станок

Приспособление для заточки сверла может представляет большую ценность в домашнем хозяйстве так, как с помощью данного устройства можно самостоятельно произвести заточку сверл любого диаметра и типа. Помимо изготовления специального агрегата понадобится электромотор с точильным камнем.

Основные материалы:

- Металлическая пластина с отверстиями – 1 шт.;

- Болт или шпилька длиной 70х15 мм;

- Набор шайб;

- Уголок – 30х30 или 40х40;

- Пластины – толщиной 3-4 мм;

- Шплинт – 30х1,5 мм;

- Зажимы.

Помимо материалов понадобятся инструменты для их механической обработки и соединения, в частности электрическая сварка и болгарка.

Инструменты:

- Электросварка.

- Дрель.

- Болгарка.

- Молоток с ударными наставками.

- Специальные зажимы 2 шт.

- Гаечные ключи.

- Плоскогубцы.

Процесс изготовления:

1. Изготовление крепежной пластины

Крепежная пластина изготавливается из металлической подкладки с отверстиями толщиной около 3-4 мм. С одной стороны деталь отрезается на 3 сантиметра, при этом во время резки требуется сохранить готовое отверстие. Отрезанная часть понадобится для изготовления следующей детали точильного устройства, а крупный элемент для подкладки во время установки изделия на стол.

2. Уголок для фиксации сверла

Элемент предназначен для фиксации сверла во время заточки. Изготавливается путем отрезания части обычного уголка 30х30 или 40х40. Общая длина варьируется в пределах 60-90 мм, при этом крайняя часть обрезается под углом 60 градусов, чтобы придать затачиваемой плоскости нужный уровень.

3. Крепление для фиксирующего уголка

Отрезанная часть с отверстием от пластины соединяется с другой металлической пластиной, при этом элементы накладываются друг на друга привариваются электросваркой к уголку. Для приваривания следует вырезать на пластинах монтажный вырез, чтобы впритык установить детали и обварить.

Для приваривания следует вырезать на пластинах монтажный вырез, чтобы впритык установить детали и обварить.

В соединенных частях просверливается отверстие по диаметру болта или шпильки, а сами детали тщательно обвариваются со всех сторон для придания жесткости.

4. Приваривание болта

Болт или шпилька предназначен для фиксации уголка. Элемент приваривается под углом 75 градусов к основной пластине. Во время обваривания следует учитывать нижнюю плоскость, при необходимости удалить шлак, чтобы исключить перекос изделия.

5. Крепление шайбы к болту

Шайба на болт устанавливается на уровне 25 мм от верхней крайней части. Примерный диаметр равен 30 мм. Элемент приваривается с помощью электросварки в нужном проектном положении с соблюдением всех уровней по плоскости.

6. Отверстие в шпильке

При отсутствии отверстия под установку шплинта в болте (шпильке) требуется изготовить его при помощи дрели и сверла нужного диаметра. За счет данного технического элемента будет осуществляться крепление фиксирующего уголка. Диаметр может быть разный, однако главным условием является надежная фиксация.

7. Упор для сверла

Изготавливается из металлического прутка и специального тисочного зажима. Пруток приваривается к фиксирующему уголку снизу. Зажимной механизм монтируется на пруток, при этом на устройстве следует оборудовать из уголка специальную чашу-упор для сверла.

Система монтируется на точильный стол и фиксируется дополнительными зажимами.

Видео: как изготовить приспособление для заточки сверл.

Заточный станок из дрели

Этот способ доступен любому. Для этого вам потребуется дрель. Возможно, не сразу с прилавка магазина, а уже морально устаревшая и вами не используемая. Она будет выступать в качестве двигателя.

Ее нужно закрепить на станине, в патрон вставить втулку или готовый к установке точильный круг или универсальный мелкозернистый диск. Всё. Включив дрель, вы получаете вращающийся абразив, о который точить сверло – одно удовольствие.

Всё. Включив дрель, вы получаете вращающийся абразив, о который точить сверло – одно удовольствие.

Очень простое решение для заточки. Однако не забывайте о приспособлениях для заточки сверла, которое фиксирует затачиваемый элемент относительно точила.

Republished by Blog Post Promoter

Решетки на окна своими руками для дачи

Слесарное дело /29-июл,2019,11;22 / 1471Решётки в наше время можно заказать на любой вкус и быстро получить готовый заказ. В моём случае сам процесс изготовления привлекателен не меньше, чем результат.

Как известно, хорошие соседи и охранная сигнализация всегда лучше замков и запоров, а решётки делают в основном для самоуспокоения хозяев. Поэтому нужно было изготовить решётки с ненавязчивым дизайном и такие, чтобы не мешали открыванию окон. Поскольку окна в моей пристройке открываются внутрь дома, пришлось устанавливать решётки с наружной стороны.

Для изготовления решёток я купил металлические прутки квадратного сечения 10 х 10 мм. Супруга предложила дизайн: у окна размером 120 х 90 должно быть семь вертикальных прутьев и одна горизонтальная перекладина, изогнутая книзу в центре и расположенная примерно на уровне 2/3 высоты окна.

Горизонтальную перекладину я собрал из двух частей: сначала примерно на 45° загнул кончики у двух прутков, затем состыковал загнутые кончики и сварил их с центральным вертикальным прутком. Этот центральный вертикальный пруток, как и все вертикальные прутки, я сделал длиной, примерно на 10 сантиметров большей высоты окна. Прутки для горизонтальной перекладины сделал длиной больше половины ширины окна.

Рабочее место для сварки собрал из стопки поддонов и расположил непосредственно под окном. Для выравнивания подложил под горизонтальные прутки обрезки прутков такой же толщины.

Сваривал электродом 0 3 мм, придавливая свариваемые прутки ровной доской, прижатой к столу двумя струбцинами.

В результате получается крест с провалом в центре у горизонтальной перекладины.

Дальнейшие работы с решёткой проводил непосредственно на окне. Перьевым сверлом по дереву шириной 20 мм высверлил углубления в газобетоне по месту установки центрального вертикального прутка и горизонтальных прутков (плеч) перекладины. Одна из горизонтальных засверловок должна быть поглубже, чтобы после заведения в неё одного из плеч креста появилась возможность завести в свою засверловку другое плечо.

Выровняв центральный вертикальный пруток по разметке, приварил его верхний конец к металлическому уголку, поддерживающему верхний свод окна. У меня вышло случайно, что именно там оказался этот уголок. Если бы его не было, пришлось бы сверлить верхний свод чуть глубже, чтобы, засунув туда верхний конец прутка, завести нижний конец в своё отверстие.

При сварке необходимо защитить раму и стёкла от брызг металла. Для этого я открыл окна, прикрыл стёкла фанерой, а раму вблизи сварки — куском жести, который прикрепил струбцинами прямо к вертикальному прутку.

После того как крест был установлен, по одному вставлял вертикальные прутки в свои нижние отверстия и приваривал сверху к перекрытию окна. Затем приварил их к горизонтальным плечам перекладины.

В конце сварочных работ отбил окалину и болгаркой с лепестковым кругом зачистил прутки от брызг металла.

Завершающие работы по укреплению решётки — бетонирование концов прутка в стене: развести песчано-цементную смесь, смочить отверстия водой, заполнить их раствором и выровнять.

Основные работы выполнены. Осталось покрасить решётку.

Приспособление для натяжения сетки рабицы. Вплетение несущей проволоки

Приспособление для натяжения сетки рабицы. Вплетение несущей проволоки

Несущая проволока, трос или арматура призваны упредить провисание сетки под собственным весом. При высоте забора до 1 500 мм можно обойтись только верхней протяжкой. При большей высоте (от 1500 до 2000 мм) целесообразно использовать две протяжки: верхнюю и нижнюю. Если высота забора превышает 2000 мм нужно использовать еще одну поддерживающую проволоку – посредине полотнища.

С тем, как натянуть трос сетки рабицы, как правило, возникают наибольшие проблемы, поэтому производители предусмотрели специальные натягивающие устройства для разных видов протяжек:

- протяжка арматурой . В этом случае арматуру (диаметром 15-20 мм.) пропускают через ячейки сетки рабица и приваривают к опорным столбам, а также сваривают куски арматуры между собой.

Протяжка рабицы арматурой

- протяжка проволокой . Метод предполагает крепление проволоки (прикручивается на опорный столб) с одной стороны, а с другой натягивается. Для этого могут быть использованы:

Протяжка рабицы проволокой

– крючок с длинной резьбой талреп типа «крюк-крюк» . Для этого проволоку продевают на расстоянии 30-50 мм от края, а затем талреп накручивается до упора. Оставшийся кусок сетки свободно натягивается вручную и крепится к опорному столбу. Установка сетки через трос талрепом один из наиболее экономичных и надежных способов.

Натяжка сетки рабицы через трос талрепом

– нятяжитель проволоки . Это специальное приспособление, которое позволяет легко натянуть проволоку для сетки рабицы.

Как приварить сетку рабицу к уголку. Материалы для забора

Внешний вид, долговечность и стоимость забора из рабицы напрямую зависит от качества сетки. Металлическая сетка выпускается в трех вариантах:

- неоцинкованная;

- оцинкованная;

- пластифицированн

ая.

Рабица из простой черной проволоки самая дешевая из всех. Она не подходит для постоянных ограждений, поскольку начинает ржаветь после первого дождя. Обычно необработанная черная сетка служит не больше 3-4 лет. Чтобы продлить срок эксплуатации, неоцинкованную рабицу следует покрыть либо краской, либо специальными составами, которые после нанесения образуют на сетке водоотталкивающе

Рабица из простой черной проволоки

Оцинкованная рабица влаги не боится и защитной обработки не требует. Вид у нее гораздо привлекательнее, особенно хорошо смотрится такая сетка в секционных заборах. Стоимость оцинкованной сетки выше, чем обычной черной, но так как служит она дольше, и ее не нужно красить каждые 2-3 года, этот вариант является более практичным.

Вид у нее гораздо привлекательнее, особенно хорошо смотрится такая сетка в секционных заборах. Стоимость оцинкованной сетки выше, чем обычной черной, но так как служит она дольше, и ее не нужно красить каждые 2-3 года, этот вариант является более практичным.

Оцинкованная рабица

Пластифицированн

Пластифицированная сетка

Сравнение сетки Рабица ТМ Казачка с другими

Отдельное внимание нужно уделить опорным столбам ограждения. Сетку-рабицу можно закрепить на металлических трубах, стальном профиле, бетонных столбиках и даже деревянных стойках.

Самыми удобными и практичными опорами являются металлические трубы квадратного сечения. Производители предлагают трубы с уже наваренными крючками, специально для установки заборов из сетки. Чтобы удешевить монтаж ограждения, используют также трубы б/у, а крючки наваривают самостоятельно. Кроме того, крепление на крючках является не единственным вариантом, можно зафиксировать сетку с помощью стальной проволоки.

Скобы для крепления сетки рабицы. Монтаж сетки секционный

Если огораживаемый участок имеет уклон, то возвести забор из сетки-рабицы таким способом не получится: она довольно плохо будет крепиться в наклонном положении. При необходимости установки именно такого забора нужно использовать секционное натяжение сетки.

Монтаж сетки секционным способом

Крепление сетки-рабицы к столбам секционным способом начинается с проведения таких работ:

- нужно разбить участок на террасы, и в местах перепада высоты вкопать более высокий и тяжелый столб и хорошо закрепить его;

- установить столбы точно таким же способом, как и для натяжного крепления сетки; столбы надо выбрать более надежные и прочные, чтобы они могли выдержать вес конструкции;

- из уголков размерами 30х4 мм или 40х5 мм необходимо при помощи сварочного аппарата приготовить прямоугольный каркас, предварительно рассчитав его длину и ширину так: из расстояния между двумя столбами надо вычесть 10–20 см – это будет длина, ширина равна разнице высоты столба над грунтом и 10–15 см;

- затем подготавливается необходимый размер самой сетки-рабицы: лишние сантиметры отрезают болгаркой; или же заранее сваривают секции по стандартной ширине сетки в 2 м и разворачивают рулон, держа его вертикально, разъединяя снизу лишние ряды;

- в каждый крайний ряд продевается металлический прут 4–5 мм в сечении и приваривается к вертикали каркаса;

- в нижний и верхний ряды хорошо натянутой сетки также продеваются металлические прутья и привариваются к горизонтальным уголкам – так образуется секция из уголка, у которой внутри приварена сетка;

- к опорным столбам привариваются прутья из металла, равные по длине 15–30 см и по ширине – 5 см с сечением 5 мм;

- на расстоянии 20–30 см от края столба устанавливают секцию и приваривают ее к тем металлическим полоскам.

Как крепить сетку рабицу к профильной трубе. Монтаж сетки рабицы

Это только сначала кажется, что забор из сетки рабицы поставить просто. Как только начинаешь задумываться, как же закрепить сетку на столбе, как ее натянуть, все не так очевидно и просто… Сначала об общих правилах. Сетка крепится к одному из угловых столбов. Крепят не менее чем в четырех местах. В принципе, можно просто прикрутить проволокой, пропустив ее в ячейку.

Способы крепления сетки к столбу

Способ, простой, но не самый надежный. Если забор на даче, во время отсутствия хозяев, сетку легко снять и унести.

Можно хотя бы на первом и последнем столбе закрепить ее более надежно. Для этого берут стальной пруток толщиной не менее 4 мм, продевают его через ячейки, приваривают к столбу, прихватывая каждый 40-50 см (на фото слева).

Еще один способ: приварить к каждому столбу по три-четыре прутка диаметром 6 мм. На них насаживается сетка, они загибаются.

Приварить прутки, натянуть сетку, загнуть

Если все еще параноите по поводу того, что сетку сниму, можно просверлить в столбе два сквозных отверстия, вставить пруток изогнутый в виде подковы — U, захватив сетку «спинкой». С той стороны, где выходят концы, их скрутить и расклепать, или сварить.

Натяжной

Есть еще одна проблема: как натянуть сетку. Если конструкция простая — без слег (поперечных направляющих, которые закрепляются между столбами), можно просто растягивать сетку от одного столба к другому. Только обратите внимание, что крепить необходимо последовательно к каждому столбу. Закрепить сначала через один, а потом промежуточные — неудачная идея: обязательно будет неравномерное натяжение и провисание.

Как натянуть сетку рабицу так, чтобы не было провисания? Воткнуть пруток, взяться за него и потянуть всем весом. Растяжение будет довольно значительным. Работать необходимо с помощником: один тянет и держит, второй крепит.

С проволокой

Такой вид забора, хорош тем, что ставится быстро. Но верхний край может провиснуть. Если через него кто-то полезет, верх однозначно замнется. Выпрямить его вряд ли получится. Чтобы верхушка не провисала и не «мялась», сквозь первый ряд протягивают проволоку, можно стальную, а можно в пластиковой оболочке — чтобы не ржавела.

Но верхний край может провиснуть. Если через него кто-то полезет, верх однозначно замнется. Выпрямить его вряд ли получится. Чтобы верхушка не провисала и не «мялась», сквозь первый ряд протягивают проволоку, можно стальную, а можно в пластиковой оболочке — чтобы не ржавела.

Чтобы сетка не провисала, сверху натягивают проволоку

Если используют проволоку, технология может быть простой: сделать на конце петлю, ее накинуть на крайний столб. Разматывают проволоку стараясь натянуть, столба через два-три делают еще одну петлю, оборачивая проволоку вокруг столба. Так до конца пролета. С использованием мышечной силы натянуть достаточно не получится, и проволока неминуемо провиснет. Это легко исправить. Берете толстый металлический прут, и делаете с его помощью скрутку, натягивая проволоку. Одной скрутки мало? Чуть дальше делаете еще одну. Так подтягиваете все «пролеты». После можно начинать «тянуть» сетку, привязывая ее к натянутой проволоке.

Если приварить вверху столба «ушки» — металлическую планку с дырками, проволоку можно крепить к ним. Натянуть кусок в 2-3 метра проще, но работа идет медленнее.

Еще способ крепления проволоки

Можно использовать также специальные натяжители для проволоки. Тогда закрепив на одном столбе проволоку, на втором ее пропускают в такое устройство, как на фото. Она крепится в зажиме, а потом при помощи ключа, излишек накручивается на барабан.

Специальные натяжители для проволоки

Можно использовать тросик и талрепы — крюки со стяжками-зажимами (в магазине такелажа). С одной стороны вокруг столба закручивается трос, закрепляется зажимом. С другой ставится талреп. Его средняя часть имеет резьбу, благодаря чему можно натянуть трос.

Талреп с тросом — еще один вариант

Так как трос более гибкий, его можно пропускать сквозь звенья. В каждое будет слишком долго, через две-три клетки — нормально. Еще один момент: берите тросик с полимерной оболочке: ржаветь не будет.

С приваренным прутком

В верхнюю ячейку, или чуть ниже, продевают стальной пруток диаметром 6-8 мм. Его нарезают на куски, равные расстоянию от одного столба, до другого. Продетый прут приваривают к столбу.

Его нарезают на куски, равные расстоянию от одного столба, до другого. Продетый прут приваривают к столбу.

Привареный пруток, продетый сквозь ячейки

Обратите внимание на верхушку этой рабицы. На этом фото хорошо видно, что она уже начала распускаться. Это именно так причина, по которой необходимо брать сетку с загнутыми концами. Она просто так не расплетается и даже без проволоки или прутка хорошо держит край.

Со слагами (направляющими)

В еще более жестких конструкциях после установки столбов к ним приваривают слаги. Это поперечные трубы или деревянные планки, прикрепленные между столбами. Направляющая может быть одна, а может быть и две, и три.

Забор из сетки рабицы со слагами

Как видите на фото, крепить сетку в таком случае тоже можно при помощи проволоки. Совершенно очевидно, что могут быть использованы все методы, описанные выше. Разница только в том, что крепится сетка не только вертикально, но и горизонтально. На фотографии ниже запечатлен еще один способ — с пластинами, прикрученными болтами, концы расклепаны. Этот метод также можно использовать и при закреплении на столбах.

Как натянуть сетку рабицу тросом. Размотка сетки

В свою очередь, есть два подхода к размотке .

Первый предусматривает установку рулона возле одного из опорных столбов, и отматывание нужной длины из рулона. Сложность в этом случае состоит в том, чтобы на весу разматывать скрутки, которые образует проволока рабицы при разматывании рулона. Ввиду того, что вес сетки рабицы в рулоне значителен, делать эту работу нужно вдвоем.

После того, как сетка дотягивается до ближайшего опорного столба, она фиксируется на нем временным хомутом или куском проволоки и процесс продолжается дальше. В случае если одного рулона недостаточно, можно соединить два рулона сетки рабицы и продолжить работу, фиксируя сетку на столбы. Для соединения рулонов используется последний виток предыдущего рулона, при этом нужно следить, чтобы не было смещения.

Второй способ сложнее, однако, он будет единственно возможным, если натягивать сетку самому (одному без помощников). В этом случае отматывается кусок нужной длины и разравнивается на поверхности грунта. После того, как устранены все скрутки, которые не позволят натянуть сетку, заготовка полотнища поднимается и крепится к опорному столбу. Этот способ хорош, только когда сетка натягивается малыми кусками или осуществляется натяжка на рамку. Соединять куски сетки в этом случае желательно на ровной поверхности, а не на весу. Материал подготовлен для сайта www.moydomik.net

Примечание. При натяжке неоцинкованной сетки рабицы, полотнище следует устанавливать на высоте 100-150 мм над поверхностью земли. Это упредит ее преждевременную коррозию в нижней части.

Видео инструмент для крепления сетки EDMA TRACTION CLAWS 484 — обзор

Справочник— Совместное проектирование и подготовка

]]> 38 Угловой Соединительные швы (Рис.19) 1. Угловой шарнир с квадратной канавкой (см. Рис. 19а). Угловое соединение с квадратной канавкой рекомендуется для швов толщиной до 1/2 дюйма. Угловой шов под флюсом сначала выполняется на внутреннем углу стыка и стыковой сварной шов с квадратной канавкой затем делается на обратном сторона сустава.Стыковой сварной шов должен проникнуть внутрь участка и повторно сплавить его. подкладочного углового шва. Соединение может быть расположено для углового шва, если больше желательны филе. Подкладка сварного шва обычно не требуется, если края плотно прилегают. встал. Медный стержень — это иногда требуется для охлаждения внешнего угла вертикального элемента, чтобы предотвратить чрезмерное слияние, в то время как выполняется чистовая стыковая сварка. 2. Угловой шарнир Vee Groove для Для более толстых швов рекомендуется подготовка паза с одним клином, чтобы получить адекватный проникновение без чрезмерного армирование. Клиновидная канавка предпочтительнее одинарной скошенной канавки, поскольку она

способствует полному проникновению

с оптимальной формой сварного шва. Сначала выполняется угловой сварной шов, а затем стыковой шов.

сделано на обороте

сторона. Если угловой шов выполняется дуговой сваркой под флюсом, необходимо использовать глубокую корневую поверхность.

(Рис. 19б). За исключением

сварка под флюсом подготовка должна обеспечивать узкую поверхность корня и

корневой разрыв. Эти угловые швы

могут быть выполнены с подготовкой, показанной на рисунке, или с подготовкой канавки под один скос.Медный холодильный бар

может быть полезен с этим соединением, как и с квадратным стыковым соединением.

3. Угловой шарнир с канавкой J (Рис. 19c)

Соединение с пазом J, либо одинарное J

или двойной J-образный паз, используется для многопроходной сварки

даже большей толщины, чем те, для которых угловое соединение с клиновидной канавкой может

использоваться. Техника сварки

аналогично стыковому соединению с U-образной канавкой. Небольшой подкладочный шов

часто делали до

выполняется многопроходная сварка под флюсом.Если подкладочный сварной шов не используется, максимальная

допустимый корневой зазор составляет 1/32 дюйма.

Поскольку подготавливается только одна грань стыка, наклон кромки и радиус кривизны

должно быть как указано

на рисунке, чтобы обеспечить достаточную рабочую зону для нанесения сварных швов у корня

сустава. Продолжение

на следующей странице …

Клиновидная канавка предпочтительнее одинарной скошенной канавки, поскольку она

способствует полному проникновению

с оптимальной формой сварного шва. Сначала выполняется угловой сварной шов, а затем стыковой шов.

сделано на обороте

сторона. Если угловой шов выполняется дуговой сваркой под флюсом, необходимо использовать глубокую корневую поверхность.

(Рис. 19б). За исключением

сварка под флюсом подготовка должна обеспечивать узкую поверхность корня и

корневой разрыв. Эти угловые швы

могут быть выполнены с подготовкой, показанной на рисунке, или с подготовкой канавки под один скос.Медный холодильный бар

может быть полезен с этим соединением, как и с квадратным стыковым соединением.

3. Угловой шарнир с канавкой J (Рис. 19c)

Соединение с пазом J, либо одинарное J

или двойной J-образный паз, используется для многопроходной сварки

даже большей толщины, чем те, для которых угловое соединение с клиновидной канавкой может

использоваться. Техника сварки

аналогично стыковому соединению с U-образной канавкой. Небольшой подкладочный шов

часто делали до

выполняется многопроходная сварка под флюсом.Если подкладочный сварной шов не используется, максимальная

допустимый корневой зазор составляет 1/32 дюйма.

Поскольку подготавливается только одна грань стыка, наклон кромки и радиус кривизны

должно быть как указано

на рисунке, чтобы обеспечить достаточную рабочую зону для нанесения сварных швов у корня

сустава. Продолжение

на следующей странице …Глава 14: Советы по изготовлению и ремонту

Глава 14

Каждый гений хотя бы раз в год. У настоящего гения свои оригинальные идеи ближе друг к другу.

—G.C. Лихтенберг

Раздел I — Рамы и кронштейны

Этапы изготовления

Многие хорошие конструкции сварных швов портятся из-за ошибок, допущенных при изготовлении. Эта глава поможет вам избежать наиболее распространенных ошибок, а также нескольких необычных ошибок. Хотя не все из следующих этапов используются во всех проектах, типичные этапы изготовления сварного шва следующие:

- Получите или сделайте эскиз или чертеж изготовления.

- Разработайте хорошо продуманную пошаговую процедуру.

- Соберите инструменты и материалы.

- При необходимости сделайте выкройки, шаблоны, шаблоны и приспособления.

- Составьте список вырезок.

- Разложите и разрежьте материалы.

- Подготовьте кромку и очистите свариваемые участки металла.

- Расположите и закрепите материалы перед сваркой.

- Сборки прихваточных швов, проверка размеров, установки и прямоугольности.

- Поместите последние сварные швы и соберите окончательную сборку.

- Шлифовать сварные швы гладко только при необходимости.

- При необходимости покрасьте изделие.

Угловая железная рама Угловые конструкции

Существует три распространенных метода изготовления углов на стальных уголках: скос, надрез, надрез и гибка одного отрезка стального уголка. На рис. 14-1 показаны сглаживание и надрез.

Рисунок 14-1. Две конструкции углового соединения с использованием углового железа.

Оба метода работают, но с надрезом легче получить хорошие результаты, и этот метод более терпим по размерам, потому что зазоры между длинами уголков можно регулировать, чтобы обеспечить квадрат рамы и длину сторон.После сварки и шлифования оба метода будут выглядеть одинаково хорошо и одинаково прочно. Как правило, используйте скошенные углы, когда у вас есть ленточная пила или инструмент для надрезания, чтобы вырезать идеально совпадающие углы.

Третий подход к изготовлению квадратных и прямоугольных рам из углового железа пригоден для производственной работы, поскольку требует надрезания и гибки, которые лучше всего выполнять на станке, таком как Ironworker . Эти универсальные станки могут выполнять функции листогибочного пресса и приспособления для гибки, например гибки и надрезания углового железа.Как показано на рис. 14-2, получение правильного зазора с допуском на изгиб имеет решающее значение, поскольку этот зазор обеспечивает дополнительный материал, необходимый для обхода внешнего угла при выполнении изгиба. Чтобы сделать эти скошенные и изогнутые углы, начните с установки зазора припуска на изгиб немного меньше толщины уголка и продолжайте оттуда. Этот метод работает, только если углы загибаются на станке . Нагревание углов и их ручное изгибание вручную приведет к получению закругленных углов и отходов.

Чтобы сделать эти скошенные и изогнутые углы, начните с установки зазора припуска на изгиб немного меньше толщины уголка и продолжайте оттуда. Этот метод работает, только если углы загибаются на станке . Нагревание углов и их ручное изгибание вручную приведет к получению закругленных углов и отходов.

Рисунок 14-2.Надрез и гибка для создания цельной рамы: (A) угловая деталь перед гибкой, (B) угловая деталь после гибки, сварки и шлифовки, (C) железная угловая рама с выемками, готовая к гибке, и (D) готовая рама .

Проверка прямоугольности

Проверить рамку на прямоугольность можно несколькими способами:

- При сварке очень большой L-образной формы, где квадрат слишком мал и нет диагоналей для измерения, используйте треугольник 3-4-5. Вот как это делается:

- Отмерьте четыре элемента на одной ноге или элементе рамы.

- Отмерьте три единицы на другой ноге.

- Отрегулируйте гипотенузу, перемещая любую ногу L-образной формы до тех пор, пока гипотенуза не станет равной ровно 5 единиц. Следуя этой процедуре, вы получите идеальный прямоугольный треугольник. См. Рисунок 14-3.

Рисунок 14-3. Используя треугольник 3-4-5, установите элементы под прямым углом. Не забудьте уменьшить общую длину сторон рамы, чтобы учесть дополнительное расстояние между корнями стыков, иначе ваша рама будет негабаритной.

- Проверить равные диагонали между противоположными углами рамы с помощью стальной рулетки.Этот метод используется на рис. 14-7.

- На больших рамах проверьте прямоугольность с помощью столярного угольника, а на меньших рамах — прямоугольность с помощью столярного угольника.

- Если стороны рамы должны быть отвесными и ровными, можно использовать большой уровень.

Повышение вероятности того, что сварная рама будет квадратной в

, снижение эффективности порядка:- Закрепите все элементы в жестком приспособлении, закрепите их, сварите и дайте им остыть в приспособлении.

Это лучший способ.

Это лучший способ. - Прикрепите элементы к стальному столу, а затем прихватите их и приварите.

- Используйте приспособление, чтобы удерживать элементы для прихватывания, затем приварите прихваточные элементы снаружи приспособления. Это приспособление может быть таким простым, как лист фанеры с прикрепленными к нему деревянными блоками, чтобы удерживать изделие на месте во время выполнения прихваточных швов. Пример этого типа приспособления см. На Рисунке 14-4.

- Когда прихватывание завершено и вы проверили прямоугольность рамы, приварите один угол, а затем приварите противоположный угол.Приварите один и тот же относительный угол в одинаковой последовательности ко всем четырем угловым соединениям. Затем сварите все внешние грани, затем все верхние углы и, наконец, все нижние грани. Выполняйте каждый сварной шов в одном и том же относительном направлении и дайте каждому сварному шву время остыть перед началом следующего шва.

- Начните с прихваточной сварки каждого угла, используя каждый раз зажим типа Бесси, затем проверьте перпендикулярность. При необходимости согните деталь обратно до прямоугольности. Если прихваточные швы не слишком большие, с умеренным усилием вы сможете выпрямить раму вручную без использования гидравлических домкратов.После прихватывания начните окончательную сварку с отметки напротив углов .

Мировое правило: не начинайте сварку с одного конца и двигайтесь последовательно с помощью углового зажима — последние два угловых элемента рамы, вероятно, не встретятся.

- Используйте магнитные угловые инструменты. Они эффективны только для легкого листового металла и легкого углового железа, поскольку им не хватает прочности, чтобы противостоять деформации, вызванной сваркой, но они позволят вам выполнить начальные прихваточные швы.

Деформация сварного шва

Начало сварщиков и даже те, которые более испытывали общ борьбу с проблемой сварного шва (искажения, коробления плиты основания, вызванного тепла из сварочной дуги). Деформация доставляет проблемы по ряду причин, но одна из наиболее важных — это возможное создание сварного шва, который не является конструктивно прочным. Эта статья поможет определить, что такое деформация сварного шва, а затем даст практическое представление о причинах деформации, эффектах усадки в различных типах сварных сборок и о том, как ее контролировать, и, наконец, рассмотрит методы борьбы с деформацией.

Деформация доставляет проблемы по ряду причин, но одна из наиболее важных — это возможное создание сварного шва, который не является конструктивно прочным. Эта статья поможет определить, что такое деформация сварного шва, а затем даст практическое представление о причинах деформации, эффектах усадки в различных типах сварных сборок и о том, как ее контролировать, и, наконец, рассмотрит методы борьбы с деформацией. Что такое сварная деформация?

Деформация сварного шва возникает в результате расширения и сжатия металла шва и прилегающего основного металла во время цикла нагрева и охлаждения процесса сварки. Выполнение всей сварки на одной стороне детали вызовет гораздо большую деформацию, чем при чередовании сварных швов с одной стороны на другую. Во время этого цикла нагрева и охлаждения многие факторы влияют на усадку металла и приводят к деформации, например, физические и механические свойства, которые изменяются при воздействии тепла.Например, по мере увеличения температуры области сварного шва предел текучести, эластичность и теплопроводность стального листа уменьшаются, а тепловое расширение и удельная теплоемкость увеличиваются (рис. 3-1). Эти изменения, в свою очередь, влияют на тепловой поток и равномерность распределения тепла.

Рис. 3-1. Изменения свойств стали с повышением температуры усложняют анализ того, что происходит во время цикла сварки, и, таким образом, понимание факторов, способствующих деформации сварного шва. |

Причины деформации

Чтобы понять, как и почему возникает деформация во время нагрева и охлаждения металла, рассмотрим стальной стержень, показанный на рис. 3-2. Поскольку стержень нагревается равномерно, он расширяется во всех направлениях, как показано на рис. 3-2 (a). Когда металл остывает до комнатной температуры, он равномерно сжимается до своих первоначальных размеров.

Рис. 3-2 Если стальной пруток равномерно нагревается, когда он не ограничен, как в (a), он будет расширяться во всех направлениях и вернуться к своим исходным размерам при охлаждении.Если его удерживать, как в (б), при нагревании, он может расширяться только в вертикальном направлении — становиться толще. При охлаждении деформированный стержень сжимается равномерно, как показано на (c), и, таким образом, деформируется постоянно. Это упрощенное объяснение основной причины деформации сварочных узлов. |

Но если стальной стержень удерживается — как в тисках — во время нагрева, как показано на рис. 3-2 (b), боковое расширение не может произойти. Но поскольку во время нагрева должно происходить объемное расширение, стержень расширяется в вертикальном направлении (по толщине) и становится толще.Когда деформированный стержень возвращается к комнатной температуре, он все равно будет сжиматься равномерно во всех направлениях, как показано на рис. 3-2 (c). Планка стала короче, но толще. Он был постоянно деформирован или искажен. (Для упрощения на рисунках это искажение проявляется только в толщине. Но на самом деле, длина тоже изменяется.)

В сварном шве эти же силы расширения и сжатия действуют на металл шва и основной металл. По мере того, как металл шва затвердевает и плавится с основным металлом, он максимально расширяется.При охлаждении он пытается сжаться до объема, который он обычно занимал бы при более низкой температуре, но этому препятствует соседний основной металл. Из-за этого внутри сварного шва и прилегающего основного металла возникают напряжения. В этот момент сварной шов растягивается (или деформируется) и истончается, таким образом подстраиваясь под требования к объему при более низкой температуре. Но только те напряжения, которые превышают предел текучести металла шва, снимаются этим деформированием. К тому времени, когда сварной шов достигнет комнатной температуры (при условии полного удержания основного металла, так что он не может двигаться), сварной шов будет содержать заблокированные растягивающие напряжения, примерно равные пределу текучести металла.Если ограничители (зажимы, удерживающие заготовку, или противодействующая сила усадки) снимаются, остаточные напряжения частично снимаются, поскольку они заставляют основной металл перемещаться, таким образом искажая сварную конструкцию.

К тому времени, когда сварной шов достигнет комнатной температуры (при условии полного удержания основного металла, так что он не может двигаться), сварной шов будет содержать заблокированные растягивающие напряжения, примерно равные пределу текучести металла.Если ограничители (зажимы, удерживающие заготовку, или противодействующая сила усадки) снимаются, остаточные напряжения частично снимаются, поскольку они заставляют основной металл перемещаться, таким образом искажая сварную конструкцию.

Контроль усадки — что можно сделать, чтобы минимизировать деформацию

Чтобы предотвратить или минимизировать деформацию сварного шва, как при проектировании, так и во время сварки должны использоваться методы, позволяющие преодолеть эффекты цикла нагрева и охлаждения. Усадку нельзя предотвратить, но можно контролировать.Для минимизации деформации, вызванной усадкой, можно использовать несколько способов:

1. Не допускать переваривания

Чем больше металла помещено в соединение, тем больше силы усадки. Правильный выбор размера сварного шва в соответствии с требованиями соединения не только сводит к минимуму деформацию, но также экономит металл и время сварного шва. Количество сварочного металла в угловом шве можно минимизировать за счет использования плоского или слегка выпуклого валика, а в стыковом соединении — за счет надлежащей подготовки кромок и подгонки. Избыток металла сварного шва в сильно выпуклом валике не увеличивает допустимую прочность при работе с кодом, но увеличивает силы усадки.

При сварке толстого листа (толщиной более 1 дюйма) снятие фаски или даже двойное снятие фаски может сэкономить значительное количество сварочного металла, что автоматически приводит к гораздо меньшим искажениям.

В общем, если деформация не является проблемой, выберите наиболее экономичный стык. Если деформация представляет собой проблему, выберите либо соединение, в котором сварочные напряжения уравновешивают друг друга, либо соединение, требующее наименьшего количества сварочного металла.

2. Используйте прерывистую сварку

Другой способ минимизировать металл сварного шва — использовать прерывистые, а не непрерывные сварные швы там, где это возможно, как показано на рис.3-7 (в). Например, для прикрепления ребер жесткости к пластине прерывистые сварные швы могут уменьшить наплавленный металл на 75 процентов, но при этом обеспечить необходимую прочность.

Рис. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. |

3. Используйте как можно меньше сварочных проходов

Меньше проходов с большими электродами, рис.3-7 (d), предпочтительнее большего количества проходов с небольшими электродами, когда поперечная деформация может быть проблемой. Усадка, вызываемая каждым проходом, имеет тенденцию к накоплению, тем самым увеличивая общую усадку при использовании большого количества проходов.

4. Поместите сварные швы рядом с нейтральной осью.

Деформация сведена к минимуму за счет меньшего рычага усадочных усилий, который вынуждает пластины не совмещаться. Рисунок 3-7 (e) иллюстрирует это. Как конструкция сварного изделия, так и последовательность сварки могут быть эффективно использованы для контроля деформации.

Рис. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. |

5. Уравновешивание сварных швов вокруг нейтральной оси

Эта практика, показанная на рис. 3-7 (f), компенсирует одну силу усадки с другой, чтобы эффективно минимизировать деформацию сварного соединения. Здесь также важны конструкция сборки и правильная последовательность сварки.

Здесь также важны конструкция сборки и правильная последовательность сварки.

6. Используйте обратную сварку

При обратной сварке общая последовательность сварки может быть, скажем, слева направо, но каждый сегмент валика наносится справа налево, как показано на рис. 3-7 (g). При размещении каждого сегмента борта нагретые края расширяются, что временно разделяет пластины в точке B. Но по мере того, как тепло перемещается через пластину к точке C, расширение вдоль внешних кромок CD снова сближает пластины. Это разделение наиболее заметно при укладке первой бусины.С последовательными валиками пластины расширяются все меньше и меньше из-за ограничений предыдущих сварных швов. Обратный шаг может быть эффективным не во всех случаях, и его нельзя экономично использовать при автоматической сварке.

Рис. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. |

7. Предвидеть силы усадки

Предварительная настройка деталей (на первый взгляд я подумал, что это относится к потолочному или вертикальному положению сварки, что не так), прежде чем сварка может вызвать усадку для выполнения конструктивных работ .Несколько сборок, предварительно настроенных таким образом, показаны на рис. 3-7 (h). Требуемая величина предварительной усадки для выравнивания пластин может быть определена с помощью нескольких пробных сварных швов.

Предварительный изгиб, предварительная установка или предварительное сжатие свариваемых деталей, рис. 3-7 (i), является простым примером использования противодействующих механических сил для противодействия деформации из-за сварки. Верхняя часть сварной канавки, которая будет содержать основную часть сварочного металла, удлиняется при предварительной установке пластин. Таким образом, готовый сварной шов немного длиннее, чем если бы он был выполнен на плоской пластине.Когда зажимы отпускаются после сварки, пластины возвращаются к плоской форме, позволяя сварному шву снимать свои продольные усадочные напряжения за счет укорачивания до прямой линии. Эти два действия совпадают, и сварные пластины приобретают желаемую плоскостность.

Таким образом, готовый сварной шов немного длиннее, чем если бы он был выполнен на плоской пластине.Когда зажимы отпускаются после сварки, пластины возвращаются к плоской форме, позволяя сварному шву снимать свои продольные усадочные напряжения за счет укорачивания до прямой линии. Эти два действия совпадают, и сварные пластины приобретают желаемую плоскостность.

Другой распространенной практикой для уравновешивания сил усадки является расположение идентичных сварных деталей вплотную друг к другу, рис. 3-7 (j), плотно зажимая их вместе. Сварные швы на обоих узлах завершены, и им дают остыть перед отпусканием зажимов.Предварительную гибку можно комбинировать с этим методом, вставляя клинья в подходящие места между деталями перед зажимом.

В частности, в тяжелых сварных конструкциях жесткость элементов и их расположение относительно друг друга могут обеспечивать необходимые уравновешивающие силы. Если эти естественные уравновешивающие силы отсутствуют, необходимо использовать другие средства для противодействия силам усадки в металле сварного шва. Это может быть достигнуто путем уравновешивания одной силы усадки с другой или путем создания противодействующей силы посредством крепления.Противодействующими силами могут быть: другие силы усадки; сдерживающие силы, создаваемые зажимами, зажимными приспособлениями или приспособлениями; сдерживающие силы, возникающие из-за расположения элементов в сборке; или сила прогиба элемента под действием силы тяжести.

8. Планируйте последовательность сварки

Хорошо спланированная последовательность сварки включает размещение сварочного металла в разных точках сборки, чтобы при усадке конструкции в одном месте противодействовали силам усадки уже сделанных сварных швов.Примером этого является сварка поочередно с обеих сторон нейтральной оси при выполнении полного шва с проплавлением и канавкой в стыковом соединении, как показано на рис. 3-7 (k). Другой пример, угловой сварной шов, состоит из прерывистых сварных швов в соответствии с последовательностями, показанными на рис. 3-7 (l). В этих примерах усадка в сварном шве № 1 уравновешивается усадкой в сварном шве № 2.

3-7 (l). В этих примерах усадка в сварном шве № 1 уравновешивается усадкой в сварном шве № 2.

Рис. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. |

Зажимы, приспособления и приспособления, которые фиксируют детали в желаемом положении и удерживают их до завершения сварки, вероятно, являются наиболее широко используемыми средствами контроля деформации в небольших сборках или компонентах. Ранее в этом разделе упоминалось, что сдерживающая сила, создаваемая зажимами, увеличивает внутренние напряжения в сварной конструкции до тех пор, пока не будет достигнут предел текучести металла сварного шва. Для типичных сварных швов на низкоуглеродистой пластине этот уровень напряжения составляет примерно 45 000 фунтов на квадратный дюйм.Можно ожидать, что это напряжение вызовет значительное движение или деформацию после снятия сварной детали с зажимного приспособления или зажимов. Однако этого не происходит, поскольку деформация (сжатие единицы) от этого напряжения очень мала по сравнению с величиной движения, которое могло бы возникнуть, если бы во время сварки не использовалось ограничение.

9. Устранение усилий усадки после сварки

Упрочнение — это один из способов противодействовать силам усадки сварного шва при его охлаждении. По сути, наклепание валика растягивает его и делает его тоньше, тем самым снимая (за счет пластической деформации) напряжения, вызванные сжатием при охлаждении металла.Но использовать этот метод нужно с осторожностью. Например, корневой валик никогда не следует задирать из-за опасности скрыть трещину или вызвать ее. Как правило, наклеп не допускается на последнем проходе из-за возможности перекрытия трещины и затруднения контроля, а также из-за нежелательного эффекта наклепа. Таким образом, полезность этого метода ограничена, даже несмотря на то, что были случаи, когда межпроходное упрочнение оказывалось единственным решением проблемы деформации или растрескивания.Прежде чем использовать упрочнение в работе, необходимо получить инженерное разрешение.

Таким образом, полезность этого метода ограничена, даже несмотря на то, что были случаи, когда межпроходное упрочнение оказывалось единственным решением проблемы деформации или растрескивания.Прежде чем использовать упрочнение в работе, необходимо получить инженерное разрешение.