Как закалить металл в домашних условиях

Термическая обработка металла является одним из основных методов повышения его параметров: твердость, прочность. Наиболее распространенная и применяемая процедура – закалка металла. Она уже на протяжении многих веков стоит на вооружении человечества. Сейчас эта процедура с успехом осуществляется не только на промышленных предприятиях, но и умельцами в быту для улучшения изделий из металла. Если обладать знаниями о том, как закалить металл в домашних условиях, то твердость предмета можно увеличить до нескольких раз. Причин для проведения этой операции может быть много. К примеру, к подобной технологической операции прибегают, когда необходимо придавать такую прочность, например, ножу, чтобы им можно было разрезать стекло.

Чаще всего закалке подвергают режущие инструменты. Стоит отметить, что термообработка им проводится не только, когда требуется повышение твердости, но и когда необходимо уменьшить эту характеристику. При слишком маленькой твердости режущей частью станет сложно пользоваться, она станет заминаться.

Когда возникла потребность увеличения прочности изделия, то не нужно расстраиваться – закалка стали в домашних условиях сможет помочь. Вам не потребуется особое оборудование и специальный инструмент. Но стоит понимать, что этой процедуре не поддадутся стали с малым процентным содержанием углерода (малоуглеродистые). Инструментальная и углеродистая стали обрабатываются с легкостью.

Что такое закалка?

Технология подразумевает осуществление термической обработки железа. Он включает в себя нагрев до определенных температурных значений, при которых происходят изменения в структуре кристаллической решетки, а затем скорое охлаждение в жидкой среде (воде, масле). Цель – увеличение твердости.

Существует процедура, при которой температура нагрева не доводится до момента трансформации кристаллической решетки. В такой ситуации происходит фиксация состояния, характерное нагретому металлу. Такой эффект называется перенасыщенным твердым раствором.

Закалка с изменением решетки применяется для стали и ее сплавов. Для цветных металлов предусмотрена процедура без полиморфных изменений.

По завершении подобной процедуры стальной сплав будет иметь большую твердость, но появляется увеличенная хрупкость. Теряются свойства пластичности.

Для снижения излишней хрупкости после нагревания с изменениями кристаллической структуры используется другой процесс – отпуск. Он осуществляется меньшей температурой с последующим постепенным охлаждением заготовки. За счет этого в металле происходит снижение напряжений и понижается хрупкость.

Особенности технологического процесса

Закалка производится в 2 стадии. В первой заготовка нагревается до необходимой температуры, а во 2 – охлаждают. Различные типы металлов и сталей различаются друг от друга структурой. Из-за этого процесс термообработки отличается.

Провести закалку предлагают многие организации, но цена услуг будет не маленькой. Она станет зависеть от массы обрабатываемой заготовки. По этой причине стоит проводить соответствующую термообработку металла в домашних условиях.

По этой причине стоит проводить соответствующую термообработку металла в домашних условиях.

Когда вы будете выполнять операцию своими силами, то чрезвычайно важно правильно проводить нагревание. При нагреве на поверхности детали не должны выявляться черные или голубые пятна. Правильный процесс нагрева сопровождается ярко-красной расцветкой металла. Разобраться с процедурой поможет видео, показывающее как проводить нагрев.

Для нагрева материала до необходимой температуры может использоваться:

- Специальную электрическую печь;

- Паяльную лампу;

- Открытый огонь от костра.

Выбирать источник нагрева следует исходя из того, до какого температурного значения следует нагревать заготовку.

Способ охлаждения следует подбирать также из особенностей металла, а также от желаемого конечного результата. К примеру, при необходимости закалки не всей заготовки, а лишь отдельной части, то охлаждать тоже необходимо точечно.

Технология закалки может включать в себя охлаждение мгновенного, постепенного или многоступенчатого типа.

Процесс быстрого охлаждения предусматривает применение охлаждающей жидкости одного типа. Он подходит для закалки углеродистой или легированной стали. Чтобы охладить подобным образом потребуется одна подходящая емкость.

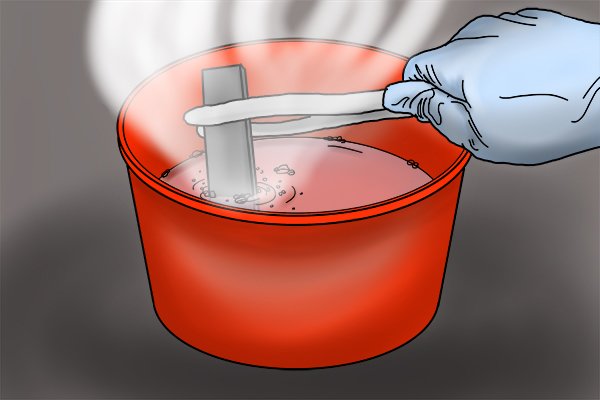

Когда требуется закалка другого типа стали или потребуется проводить отпуск, то используются двухступенчатые методы охлаждения. В таком случае нагретая заготовка на первом этапе помещается в резервуар с водой, а затем переносится в масло – минеральное или синтетическое, в котором осуществляется последующий процесс охлаждения. Но категорически запрещается сразу помещать нагретую деталь в масло, т. к. оно способно воспламеняться.

Для верного подбора режимов закалки разных типов сталей необходимо использовать соответствующие таблицы.

Для быстрорежущих сталей

Для легированных инструментальных сталей

Для углеродистых инструментальных сталей

Среда охлаждения

Достигнутый результат закалки во многом будет зависеть от схемы охлаждения. Различные стали, как было сказано выше, охлаждаются различными типами. Так, для низколегированных сталей используется вода или растворы, а для нержавеющих – масло и соответствующие растворы.

Различные стали, как было сказано выше, охлаждаются различными типами. Так, для низколегированных сталей используется вода или растворы, а для нержавеющих – масло и соответствующие растворы.

Важным моментом является то, что выбор среды для охлаждения должен учитывать то, что вода охлаждает деталь быстрее, чем масло. К примеру, вода 18°С может провести охлаждение сплава с температурой 600°С за 1 секунду. Масло же способно снизить температуру лишь на 150°С.

Для получения высокой твердости металла, процесс охлаждения осуществляется под потоком холодной воды. Еще чтобы увеличить эффект закалки можно приготовить соляные растворы. В воду добавляется примерно 10% соли. Также используется кислотные жидкости, содержащие минимум 10% кислоты, в основном серной.

Помимо охлаждающих жидкостей, важным моментом будет режим и скорость охлаждения. Температура обязана понижаться не менее 150°С/сек. Так, за три секунды температурное значение должно понизиться до 300°С. В последующем охлаждать можно при любой скорости, т.

Обращаем внимание, что чрезмерно быстрый процесс охлаждения приведет к повышенной хрупкости. Этот момент необходимо учитывать во время самостоятельной закалки.

Можно выделить следующие методы для охлаждения:

- Использование единственной среды. Заготовка помещается в жидкость и полностью там охлаждается;

- В 2 средах. Используется масло и вода (солевые растворы). Углеродистые стали для начала охлаждаются с помощью воды, а после – в масле;

- Струйный метод. Заготовки охлаждаются под струей воды. Удобный способ для закалки отдельных участков;

- Ступенчатый способ с выдержкой температурных режимов.

Закалка стали на открытом огне

Как было сказано выше, закалить металл возможно дома, применяя для этого открытое пламя костра. Начинается все, конечно, с создания костра и подготовки большого объема раскаленных углей. Еще вам понадобятся 2 емкости. В первую наливается холодная вода, а в другую – масло (синтетика/минеральное).

В первую наливается холодная вода, а в другую – масло (синтетика/минеральное).

Для извлечения раскаленного металла потребуются клещи или аналогичный инструмент. После того как инструмент подготовлен и образовано достаточное количество угля, можно укладывать заготовки.

Расцветка находящихся в костре углей способна сигнализировать об их температуре. Наиболее горячими являются обладающие ярко-белым оттенком. Необходимо наблюдать и за цветом огня в костре. Он также сигнализирует о степени нагрева внутренней части. Оптимальной ситуацией является окрас пламени малиновых тонов, а не белых. Последний случай говорит о чрезмерно высокой температуре костра. Имеется риск перегрева.

Каким становится цвет прогреваемого железа тоже следует наблюдать с внимательностью. Не стоит допускать, чтобы на режущей кромке образовывались темные пятна. Если металл посинел, то это значит, что он чрезмерно стал мягким и пластичным. Достигать этого состояния не стоит.

После завершения прокалки до необходимого уровня, можно начинать последующую стадию охлаждения. Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с максимальной резкостью. Промежуток между опусканием потихоньку необходимо увеличивать. После утраты сталью яркости возможно начинать процесс охлаждения в воде.

Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с максимальной резкостью. Промежуток между опусканием потихоньку необходимо увеличивать. После утраты сталью яркости возможно начинать процесс охлаждения в воде.

Когда деталь охлаждается в воде требуется осторожность. На ее поверхности могут оставаться масляные капли, которые могут воспламениться. Также после погружения детали вода должна перемешиваться – для сохранения прохлады. Наглядно изучить процесс возможно на видео.

Для термообработки отдельных сортов стали и цветных металлов температуры открытого пламени костра не будет хватать, т.к. не сможет прогревать железо до 9000 градусов. Для этого необходимо использование особых печей – муфельных или электрических. Изготовление дома электрического вариант – непростое мероприятие, а муфельное оборудование создать можно.

Камера для закалки своими руками

Если изготовить муфельную печь в домашних условиях, то она позволит закалять особые сорта стали. Главным элементом, который понадобится для сборки – огнеупорная глина. Ею нужно будет покрыть внутреннюю часть печки. Толщина покрытия должна быть до 1 см.

Для создания необходимой формы и габаритов рекомендуется заранее подготовить картонную форму, которая пропитана парафином. На ней станет размещаться глина. Она разводится с водой. Далее густой однородной массой обмазывается изнаночная сторона картонной заготовки. Картон самостоятельно будет отставать по высыханию. Металлическая заготовка будет помещаться внутрь в отверстие, закрываемое дверцей (также из глины).

Камера и дверца должны сначала просушиться на открытом воздухе, а затем дополнительно – с температурой в 100°С. Затем обжигаются в печке с постепенным подъемом температуры до 900°С. По завершении обжига и остывания элементы соединяются.

Готовая камера обматывается нихромовой проволокой. Ее диаметр – 0,75 мм. Первый и последние слои скручиваются между собой. При наматывании необходимо оставлять зазоры между витками. Они также должны заполняться глиной для исключения замыканий. После высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Ее диаметр – 0,75 мм. Первый и последние слои скручиваются между собой. При наматывании необходимо оставлять зазоры между витками. Они также должны заполняться глиной для исключения замыканий. После высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Когда поверхностный слой высохнет, камера должна поместиться в металлический корпус. Зазор между металлом и глиняной камерой заполняет асбестовая крошка. Для обеспечения доступа к внутреннему пространству корпус из металла также должен обладать дверью, отделанной внутри плиткой из керамики. Любые остающиеся зазоры необходимо заделывать глиной и крошкой.

Нихромовая проволока выводится с тыльной стороны каркаса. К ней будет подводиться электрическое напряжение. Для контроля за температурой и процессами внутри на лицевой части можно сделать пару отверстий по 1-2 см.

Подобное самодельное изделие позволит вам своими силами закалять любые инструменты из стали, требующей повышенной температуры (до 950°С). Вес его будет составлять примерно 10 кг. К тому же оно позволит существенно сэкономить на серийных моделях, которые довольно дорогостоящие.

Вес его будет составлять примерно 10 кг. К тому же оно позволит существенно сэкономить на серийных моделях, которые довольно дорогостоящие.

Как закалить металл в домашних условиях: видео, способы

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

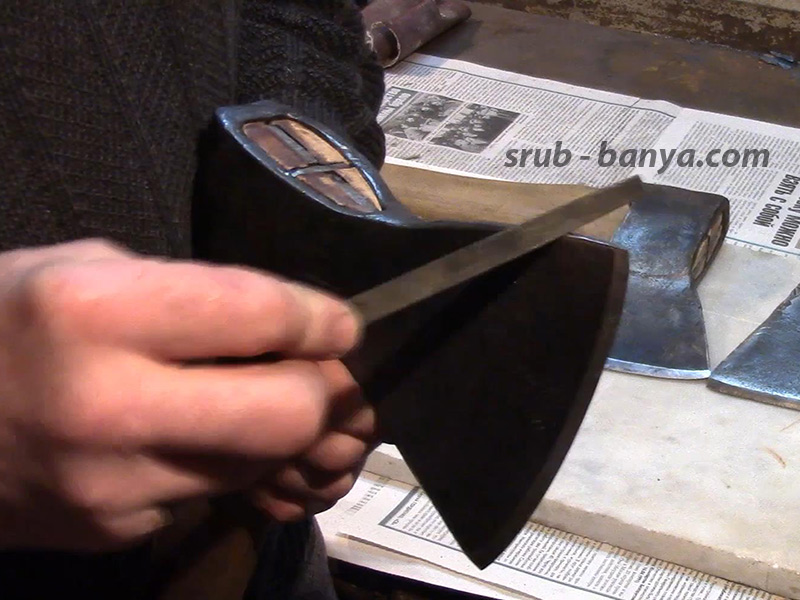

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке.Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

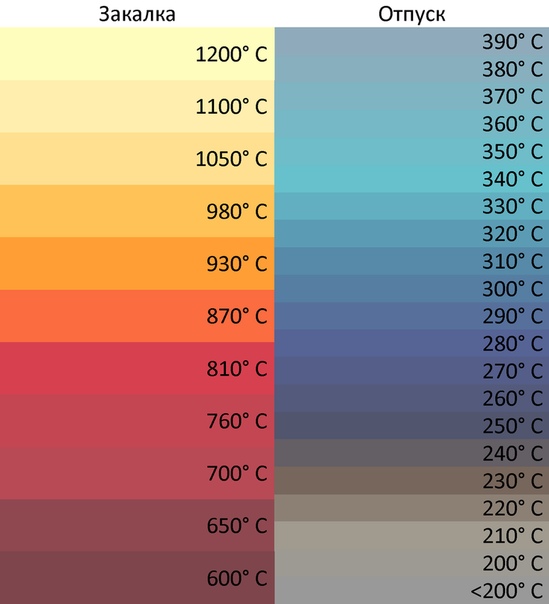

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть.После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Самостоятельное изготовление камеры для закаливания металла

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

Оценка статьи:

Загрузка…Поделиться с друзьями:

муфельная печь для индукционной закалки в масле или термической обработки своими руками в домашних условиях

Термическая обработка металла является одним из основных методов повышения его параметров: твердость, прочность. Наиболее распространенная и применяемая процедура – закалка металла. Она уже на протяжении многих веков стоит на вооружении человечества.

Сейчас эта процедура с успехом осуществляется не только на промышленных предприятиях, но и умельцами в быту для улучшения изделий из металла. Если обладать знаниями о том, как закалить металл в домашних условиях, то твердость предмета можно увеличить до нескольких раз. Причин для проведения этой операции может быть много.

Что такое закалка?

К примеру, к подобной технологической операции прибегают, когда необходимо придавать такую прочность, например, ножу, чтобы им можно было разрезать стекло.

Чаще всего закалке подвергают режущие инструменты. Стоит отметить, что термообработка им проводится не только, когда требуется повышение твердости, но и когда необходимо уменьшить эту характеристику. При слишком маленькой твердости режущей частью станет сложно пользоваться, она станет заминаться. При очень высокой – станет крошиться под нагрузкой.

Когда возникла потребность увеличения прочности изделия, то не нужно расстраиваться – закалка стали в домашних условиях сможет помочь. Вам не потребуется особое оборудование и специальный инструмент.

Вам не потребуется особое оборудование и специальный инструмент.

Но стоит понимать, что этой процедуре не поддадутся стали с малым процентным содержанием углерода (малоуглеродистые). Инструментальная и углеродистая стали обрабатываются с легкостью.

Технология подразумевает осуществление термической обработки железа. Он включает в себя нагрев до определенных температурных значений, при которых происходят изменения в структуре кристаллической решетки, а затем скорое охлаждение в жидкой среде (воде, масле). Цель – увеличение твердости.

Существует процедура, при которой температура нагрева не доводится до момента трансформации кристаллической решетки. В такой ситуации происходит фиксация состояния, характерное нагретому металлу. Такой эффект называется перенасыщенным твердым раствором.

Закалка с изменением решетки применяется для стали и ее сплавов. Для цветных металлов предусмотрена процедура без полиморфных изменений.

По завершении подобной процедуры стальной сплав будет иметь большую твердость, но появляется увеличенная хрупкость. Теряются свойства пластичности.

Теряются свойства пластичности.

Для снижения излишней хрупкости после нагревания с изменениями кристаллической структуры используется другой процесс – отпуск. Он осуществляется меньшей температурой с последующим постепенным охлаждением заготовки. За счет этого в металле происходит снижение напряжений и понижается хрупкость.

Особенности технологического процесса

Закалка производится в 2 стадии. В первой заготовка нагревается до необходимой температуры, а во 2 – охлаждают. Различные типы металлов и сталей различаются друг от друга структурой. Из-за этого процесс термообработки отличается.

Провести закалку предлагают многие организации, но цена услуг будет не маленькой. Она станет зависеть от массы обрабатываемой заготовки. По этой причине стоит проводить соответствующую термообработку металла в домашних условиях.

Когда вы будете выполнять операцию своими силами, то чрезвычайно важно правильно проводить нагревание. При нагреве на поверхности детали не должны выявляться черные или голубые пятна. Правильный процесс нагрева сопровождается ярко-красной расцветкой металла. Разобраться с процедурой поможет видео, показывающее как проводить нагрев.

Правильный процесс нагрева сопровождается ярко-красной расцветкой металла. Разобраться с процедурой поможет видео, показывающее как проводить нагрев.

Для нагрева материала до необходимой температуры может использоваться:

- Специальную электрическую печь;

- Паяльную лампу;

- Открытый огонь от костра.

Выбирать источник нагрева следует исходя из того, до какого температурного значения следует нагревать заготовку.

Способ охлаждения следует подбирать также из особенностей металла, а также от желаемого конечного результата. К примеру, при необходимости закалки не всей заготовки, а лишь отдельной части, то охлаждать тоже необходимо точечно. Для этого подойдет струя воды.

Технология закалки может включать в себя охлаждение мгновенного, постепенного или многоступенчатого типа.

Процесс быстрого охлаждения предусматривает применение охлаждающей жидкости одного типа. Он подходит для закалки углеродистой или легированной стали. Чтобы охладить подобным образом потребуется одна подходящая емкость.

Когда требуется закалка другого типа стали или потребуется проводить отпуск, то используются двухступенчатые методы охлаждения.

В таком случае нагретая заготовка на первом этапе помещается в резервуар с водой, а затем переносится в масло – минеральное или синтетическое, в котором осуществляется последующий процесс охлаждения.

Но категорически запрещается сразу помещать нагретую деталь в масло, т. к. оно способно воспламеняться.

Для верного подбора режимов закалки разных типов сталей необходимо использовать соответствующие таблицы.

Для быстрорежущих сталей

Для легированных инструментальных сталей

Для углеродистых инструментальных сталей

Среда охлаждения

Достигнутый результат закалки во многом будет зависеть от схемы охлаждения. Различные стали, как было сказано выше, охлаждаются различными типами. Так, для низколегированных сталей используется вода или растворы, а для нержавеющих – масло и соответствующие растворы.![]()

Важным моментом является то, что выбор среды для охлаждения должен учитывать то, что вода охлаждает деталь быстрее, чем масло. К примеру, вода 18°С может провести охлаждение сплава с температурой 600°С за 1 секунду. Масло же способно снизить температуру лишь на 150°С.

Для получения высокой твердости металла, процесс охлаждения осуществляется под потоком холодной воды. Еще чтобы увеличить эффект закалки можно приготовить соляные растворы. В воду добавляется примерно 10% соли. Также используется кислотные жидкости, содержащие минимум 10% кислоты, в основном серной.

Помимо охлаждающих жидкостей, важным моментом будет режим и скорость охлаждения. Температура обязана понижаться не менее 150°С/сек. Так, за три секунды температурное значение должно понизиться до 300°С.

В последующем охлаждать можно при любой скорости, т.к. полученная структура в процессе скорого охлаждения в дальнейшем разрушаться не будет. Обращаем внимание, что чрезмерно быстрый процесс охлаждения приведет к повышенной хрупкости. Этот момент необходимо учитывать во время самостоятельной закалки.

Этот момент необходимо учитывать во время самостоятельной закалки.

Можно выделить следующие методы для охлаждения:

- Использование единственной среды. Заготовка помещается в жидкость и полностью там охлаждается;

- В 2 средах. Используется масло и вода (солевые растворы). Углеродистые стали для начала охлаждаются с помощью воды, а после – в масле;

- Струйный метод. Заготовки охлаждаются под струей воды. Удобный способ для закалки отдельных участков;

- Ступенчатый способ с выдержкой температурных режимов.

Закалка стали на открытом огне

Как было сказано выше, закалить металл возможно дома, применяя для этого открытое пламя костра. Начинается все, конечно, с создания костра и подготовки большого объема раскаленных углей. Еще вам понадобятся 2 емкости. В первую наливается холодная вода, а в другую – масло (синтетика/минеральное).

Для извлечения раскаленного металла потребуются клещи или аналогичный инструмент. После того как инструмент подготовлен и образовано достаточное количество угля, можно укладывать заготовки.![]()

Расцветка находящихся в костре углей способна сигнализировать об их температуре. Наиболее горячими являются обладающие ярко-белым оттенком. Необходимо наблюдать и за цветом огня в костре.

Он также сигнализирует о степени нагрева внутренней части. Оптимальной ситуацией является окрас пламени малиновых тонов, а не белых. Последний случай говорит о чрезмерно высокой температуре костра. Имеется риск перегрева.

Каким становится цвет прогреваемого железа тоже следует наблюдать с внимательностью. Не стоит допускать, чтобы на режущей кромке образовывались темные пятна. Если металл посинел, то это значит, что он чрезмерно стал мягким и пластичным. Достигать этого состояния не стоит.

После завершения прокалки до необходимого уровня, можно начинать последующую стадию охлаждения. Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с максимальной резкостью. Промежуток между опусканием потихоньку необходимо увеличивать. После утраты сталью яркости возможно начинать процесс охлаждения в воде.

После утраты сталью яркости возможно начинать процесс охлаждения в воде.

Когда деталь охлаждается в воде требуется осторожность. На ее поверхности могут оставаться масляные капли, которые могут воспламениться. Также после погружения детали вода должна перемешиваться – для сохранения прохлады. Наглядно изучить процесс возможно на видео.

Для термообработки отдельных сортов стали и цветных металлов температуры открытого пламени костра не будет хватать, т.к. не сможет прогревать железо до 9000 градусов. Для этого необходимо использование особых печей – муфельных или электрических. Изготовление дома электрического вариант – непростое мероприятие, а муфельное оборудование создать можно.

Камера для закалки своими руками

Если изготовить муфельную печь в домашних условиях, то она позволит закалять особые сорта стали. Главным элементом, который понадобится для сборки – огнеупорная глина. Ею нужно будет покрыть внутреннюю часть печки. Толщина покрытия должна быть до 1 см.

Для создания необходимой формы и габаритов рекомендуется заранее подготовить картонную форму, которая пропитана парафином. На ней станет размещаться глина. Она разводится с водой.

Далее густой однородной массой обмазывается изнаночная сторона картонной заготовки. Картон самостоятельно будет отставать по высыханию. Металлическая заготовка будет помещаться внутрь в отверстие, закрываемое дверцей (также из глины).

Камера и дверца должны сначала просушиться на открытом воздухе, а затем дополнительно – с температурой в 100°С. Затем обжигаются в печке с постепенным подъемом температуры до 900°С. По завершении обжига и остывания элементы соединяются.

Готовая камера обматывается нихромовой проволокой. Ее диаметр – 0,75 мм. Первый и последние слои скручиваются между собой. При наматывании необходимо оставлять зазоры между витками.

Они также должны заполняться глиной для исключения замыканий. После высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Толщина составляет около 12 см.

Когда поверхностный слой высохнет, камера должна поместиться в металлический корпус. Зазор между металлом и глиняной камерой заполняет асбестовая крошка. Для обеспечения доступа к внутреннему пространству корпус из металла также должен обладать дверью, отделанной внутри плиткой из керамики. Любые остающиеся зазоры необходимо заделывать глиной и крошкой.

Нихромовая проволока выводится с тыльной стороны каркаса. К ней будет подводиться электрическое напряжение. Для контроля за температурой и процессами внутри на лицевой части можно сделать пару отверстий по 1-2 см.

Подобное самодельное изделие позволит вам своими силами закалять любые инструменты из стали, требующей повышенной температуры (до 950°С). Вес его будет составлять примерно 10 кг. К тому же оно позволит существенно сэкономить на серийных моделях, которые довольно дорогостоящие.

Источник: https://oxmetall.ru/termo/zakalka-metalla-v-domashnih-usloviyah

3 способа самостоятельной закалки металла

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой.

Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой.

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил.

Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость. В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали.

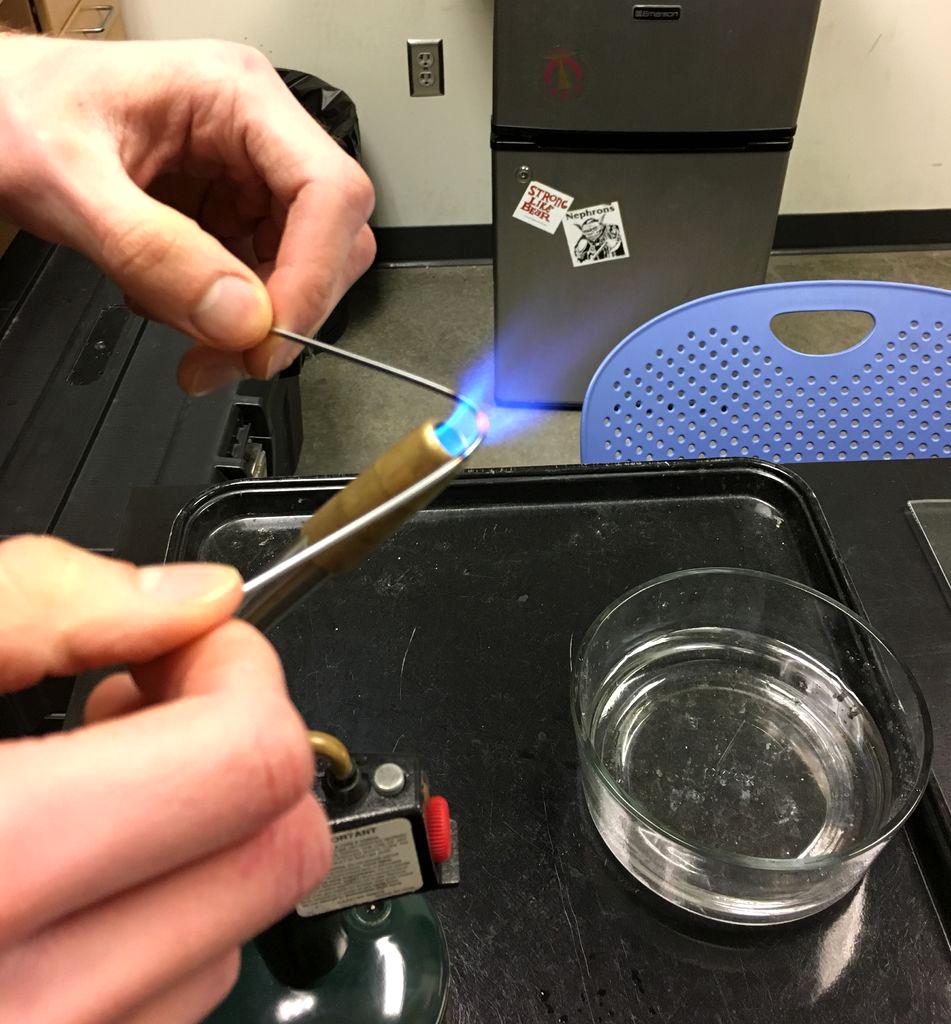

Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости. Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей.

При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия. Проще всего с емкостями для охлаждения и зажимным инструментом.

Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами.

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к.

пламя создает высокую температуру на узком, ограниченном участке. Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения.

Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость. На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс».

В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина. В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали.

При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота. Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой.

При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор.

Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше).

В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла.

фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла.

Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости.

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву.

Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C. Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести.

к. при неточном соблюдении технологии изделие может повести.

Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой). Закалить медь в домашних условиях сложнее, чем отпустить, т. к.

для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Источник: https://WikiMetall.ru/metalloobrabotka/kak-zakalit-metall.html

Принципы закалки металла в домашних условиях

При изготовлении металлические изделия подвергают дополнительной термообработке. После нагревания изменяются характеристики материала, улучшается структура. Для этого не нужно покупать дорогое оборудование, можно сделать закалку металла в домашних условиях. Чтобы не допустить ошибок, необходимо знать нюансы процедуры, разбираться в технологическом процессе.

Что такое закалка металлов и ее виды?

Закалка — популярный способ улучшения характеристик материала. Термообработка позволяет изменить структуру металла. Результатом воздействия высокой температуры является увеличение показателя твердости. После нагрева происходит быстрое охлаждение детали. Для этого она погружается в ёмкость, заполненную маслом или водой.

Для этого она погружается в ёмкость, заполненную маслом или водой.

Чаще всего в домашних условиях выполняется закалка нержавейки, проволоки из разных видов стали и ножей. Но после структурных изменений, сталь становится хрупкой.

Если речь идет о цветных металлах, то изменения структуры не происходит. Например, после проведения закалки меди невозможно достигнуть хорошего показателя твердости.

Однако при отсутствии структурных изменений материал не становится излишне хрупким

Чтобы снизить показатель хрупкости стали после проведения термической обработки, выполняют отпуск заготовки. Это дополнительная обработка теплом. Сначала изделие нагревается, а затем медленно охлаждается.

Особенности закалки сталиГлавным материалом, который подвергается нагреву, быстрому охлаждению является нержавеющая сталь, сплавы на ее основе. Чтобы улучшить характеристики изделия, необходимо выполнить дополнительный разогрев, а затем медленное охлаждение. Это позволит снять внутреннее напряжение. Особенности обработки для разных видов стали:

Особенности обработки для разных видов стали:

- Закалка стали 45. После проведения нагрева, быстрого охлаждения прочность повышается в 3 раза.

- Проведение процедуры со сталью 40X. Нагревается до температуры 860 градусов по Цельсию.

Существуют специальные справочники, которые содержат информацию о правильных температурных режимах обработки различных видов стали.

ПреимуществаПреимущества термообработки металла:

- Изменение структуры материала. Зерна становятся равномерными.

- Отсутствие деформации.

- Простота проведения процедуры.

- Повышение твердости, увеличение прочности.

Чтобы провести технологический процесс обработки материала, необходимо использовать определенное оборудование. Для нагрева применяют специальные печи. Они могут работать от электричества, на газу, твердом топливе. Помимо нагревательной конструкции нужно подготовить ёмкость, заполненную водой или маслом. Она нужна для быстрого охлаждения заготовки.

Она нужна для быстрого охлаждения заготовки.

Для того чтобы закаливать металл дома, нужно собрать муфельную печь. Этапы сборки:

- Нарисовать чертеж нагревательной камеры. Можно взять готовый рисунок с размерами, обозначением основных элементов.

- Выложить из шамотного кирпича основную конструкцию.

- Снаружи обмазать камеру огнеупорной глиной.

- Подвести к самодельной конструкции провода, на внутренней поверхности закрепить нихромовые нити. Это нагревательные элементы.

- Вырезать выемки для размещения нихромовой проволоки, сделать отверстие для её подключения.

Камеру укрепляют уголками, которые закрепляют к контуру с помощью сварочного аппарата. Перед работой с самодельной конструкцией проводят подготовительный обжиг. Для этого она нагревается до 900 градусов по Цельсию. Для нагрева используют газовую горелку.

Закалка стали в домашних условияхДля того чтобы закалить металл в домашних условиях можно использовать самодельную печь, горн, открытое пламя. На нагретую поверхность нужно положить металлическую заготовку. Дальше она разогревается до определенной температуры, с помощью кузнечных щипцов погружается в охлаждающую жидкость.

На нагретую поверхность нужно положить металлическую заготовку. Дальше она разогревается до определенной температуры, с помощью кузнечных щипцов погружается в охлаждающую жидкость.

Чтобы правильно провести технологическую операцию, нужно точно соблюдать температурный режим. Для этого используется пирометр. Кузнецы советуют проверять температуру с помощью магнита. Если он не прилипает к материалу, деталь нагрета до 760 градусов. Затем заготовку нужно охладить.

Закалка металла может проводиться в домашних условиях. Это позволяет любому человеку улучшить характеристики материала. Собрать нагревательную камеру можно по готовым чертежам.

Поддержите канал, просто читайте наши статьи, а мы будем размещать для Вас полезную информацию о металлах! Так же заходите на наш сайт, там Вы найдете множество информации о металлах, сплава и их обработке.

Источник: https://zen.yandex.ru/media/id/5c4e9d476823bc046572fc5b/5d4a00b014f98000adbd6f6f

Как правильно закалить нож в домашних условиях: пошаговая инструкция

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Еще немного истории

Некоторые кузнецы использовали для этих целей мочу барана, собранную в течение трех дней. А другие применяли для такого процесса мочу мальчика, и он должен был быть непременно рыжим. Вот на какие хитрости шли мастера прошлого. Кстати, применение мочи, можно частично оправдать, так как присутствие в ней солей, сопутствовало быстрому забору тепла у раскаленного металла.

Были даже довольно варварские методы закалки, раскаленный клинок вонзали между ребер раба, и считалось, что его сила переходила в металлическую заготовку. Хорошо, что те времена миновали. Но люди постепенно замечали, что если после нагревания металла, его поместить в соленую среду, качество и характеристики его улучшались.

Хорошо, что те времена миновали. Но люди постепенно замечали, что если после нагревания металла, его поместить в соленую среду, качество и характеристики его улучшались.

Шло время, и было проделано тысячи способов до достижения положительного результата. Молодой ученый металлург Д. К. Чернов, работавший над этой проблемой в 1866 году, достиг немалых успехов в определении для каждого металла определенных значений.

Завод, на котором проводил испытания господин Дмитрий Константинович Чернов, полностью избавился от брака и этого человека можно назвать прародителем современной металлургии. Сегодня любой студент, имея багаж знаний, накопленный веками, может справиться с закалкой стали.

Советы специалистов

Специалисты советуют проводить закаливание нержавейки на открытом огне. Лучше всего для этих целей подходит пламя костра. Рекомендуется использовать готовые угли. Они довольно долго держат нужный температурный режим.

Если для изделия требуется частичное закаливание, то следует использовать паяльную лампу. Она подходит для работы с режущей кромкой и другими мелкими деталями. Важно не передерживать детали на огне.

Она подходит для работы с режущей кромкой и другими мелкими деталями. Важно не передерживать детали на огне.

Новички часто спрашивают, как закалить нержавейку по инструкции. Также важно знать, какая техника безопасности должна соблюдаться при работе с ней. Если этап охлаждения проходит с использованием масла, необходимо держаться на расстоянии от емкости, чтобы не получить ожоги.

Проверка твердости

Твердость металлов определяют двумя методами:

- По Бринеллю, в металл вдавливается металлический шарик.

- По Роквеллу, заключается во вдавливании конуса из прочной пирамиды (алмаз) небольшого размера.

При определении твердости по Бринеллю измеряют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях используют шарики разного диаметра (1,…10 мм). Перерасчет показаний выполняют по формуле:

Где F – сила, прилагаемая на приборе, Н; D – диаметр шарика, используемого при проверке твердости, мм; d – диаметр отпечатка. Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Данный метод рекомендован для определения твердости не более 300…320 единиц. Если требуется определить более твердые предметы, то используют прибор Роквелла. По этой шкале информацию обозначают HRC и числовое значение.

На основании многочисленных исследований установлено, что для ножевой стали показатель HRC 55…63 будет довольно высоким. При проектировании зубчатых передач и изготовлении шестерен также выполняют закалку поверхности зубьев. Конструкторы задают твердость до HRC 52…58. Металлорежущий инструмент (резцы, сверла, долбяки, фрезы) имеют твердость HRC 60…65.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Выполнять технологию нужно с соблюдением следующих правил:

1. Отжиг. Перед обработкой затупить острую кромку лезвия и поместить топор в горящую кирпичную печь для нагрева. За процедурой термообработки нужно внимательно следить, чтобы не допустить перегрева (допустимый нагрев 720-780°C). Более продвинутые мастера температуру узнают по цвету каления.

А новички, температуру могут узнать с помощью магнита. Если магнит перестал приставать к металлу, значит топор нагрелся свыше 768°C (цвет красно-бордовый) и пришло время охлаждения.

Кочергой придвинуть раскаленный топор к дверце печи, жар убрать вглубь, закрыть дверцу и задвижку, оставить нагретый металл в печи на 10 часов. Пусть топор постепенно остывает с печкой.

2. Закалка стали. Нагреть топор на костре, буржуйке или печи до темно-красного цвета — температура 800-830°C (магнит перестал магнитится, подождать ещё 2-3 минуты).

Закалка выполняется в подогретой воде (30°C) и масле. Опустить лезвие топора в воду на 3-4 см, интенсивно двигая его.

Далее топор поместить в емкость с маслом, в случае возгорания масла нужно накрыть емкость плотной тканью. Выдерживать в масле нужно до полного остывания.

3. Отпуск лезвия топора. Отпуск уменьшает хрупкость стали и снимает внутренне напряжение. Зачистить металл наждаком, чтобы лучше различать цвета пебежалости.

Выдержать топор в течение 1 часа в духовке, при температуре 270-320°C. После выдержки, достать и остудить на воздухе.

Видео: термообработка топора в домашних условиях, три стадии: отжиг, закалка, отпуск.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка. Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла. К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла. К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской. Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость. На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло. Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма. Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость. На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло. Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма. Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Читать также: Btb10 800bw как проверить тестером

Определение качества работы

Пройдя все вышеописанные этапы, хотелось бы узнать, что из этого выйдет. Как проверить качество проделанной работы, довольно просто:

- заточки должно хватать надолго;

- лезвие не должно сминаться или крошиться при соприкосновении с плотными материалами;

- клинок должен иметь пластичность, изгибаясь – восстанавливать прежнюю форму;

- нормальный инструмент, при регулярной заточке и постоянном использовании, должен прослужить не менее 10 лет.

Не забывайте, что настоящее мастерство приходит с опытом. А опыт, как известно – сын ошибок трудных.

Если не получилось с первого раза, или со второго, то проявите настойчивость – с десятого выйдет не хуже, чем у других. Изучайте материал, упражняйтесь и ваяйте истинную красоту.

Температурный режим: особенности

Они есть, поэтому закалка ножей — операция, которую нельзя назвать элементарной. Первое правило гласит, что нагрев клинка должен происходит постепенно и равномерно. Если на это условие махнуть рукой, то очень быстрый нагрев приведет к формированию довольно крупных зерен в структуре металла, а следствием станет чрезмерная хрупкость изделия. Потому для каждого стального сплава подойдет только свой температурный режим. Например:

Первое правило гласит, что нагрев клинка должен происходит постепенно и равномерно. Если на это условие махнуть рукой, то очень быстрый нагрев приведет к формированию довольно крупных зерен в структуре металла, а следствием станет чрезмерная хрупкость изделия. Потому для каждого стального сплава подойдет только свой температурный режим. Например:

- высокоуглеродистые сплавы способны выдержать температуру от 680 до 850°С;

- низкоуглеродистые — от 727 до 950°С;

- легированные сплавы могут устоять при температуре от 850 до 1150°С.

Как можно определить температуру нагрева дома? Пирометр, могущий помочь, в отличие от ножей, присутствует далеко не в каждом доме, но есть другой доступный метод — использование простейшего магнита. У всех металлов есть одно интересное свойство: каждый из них имеет свою точку Кюри: пройдя ее, он переходит из ферримагнитного состояния в парамагнитное. Если говорить человеческим языком, то он просто перестает «страстно» реагировать на магнит. Когда у разогретого лезвия к магниту «притяженья больше нет», значит, температура нагрева добралась до критической — точки Кюри.

Когда у разогретого лезвия к магниту «притяженья больше нет», значит, температура нагрева добралась до критической — точки Кюри.

Зачем это нужно?

Перед тем как закалять нержавейку, необходимо понять, для чего необходима данная процедура. Если правильно закалить сталь, то она не будет легко сгибаться. После термической обработки изделие не будет крошиться.

Важно не переборщить с закаливанием, иначе металл станет очень хрупким. В таком случае придется проводить отпуск изделия. Многие не знают, как закалить нож, чтобы лезвие было прочным и не сгибалось при резке. Данный тип работы допустимо проводить дома, если соблюдать правила техники безопасности. Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Существует два варианта: закаливают изделие целиком, либо только его часть. Первый вариант называют глобальной закалкой металла, а второй – локальной.

Пошаговое изготовление простого горна

Для изготовления используется шамотный кирпич. Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Отличить шамотный от обыкновенного кирпича несложно. На поверхности имеется выдавленный круг диаметром 55 мм. Сама структура заметно отличается от обжигового изделия.

Чтобы кирпичи сохраняли постоянную форму, можно их скрепить с помощью специального раствора. Но на практике поступают иначе. Из уголка сваривают рамку. Она не позволит изменять форму. По центру устанавливают чугунный цилиндр (используется в двигателях внутреннего сгорания). В данном случае применяли цилиндр от танкового двигателя В-2М.

Чтобы кирпичи не выпадали, приваривают опорные ребра. На них будет распределяться нагрузка от основных фрагментов горна.

Поставив цилиндр на уголки, размечают вырезы. Их придется выполнить с помощью отрезных дисков и УШМ.

После разметки видны линии, оставленные чертилкой.

Выполнены необходимые резы. Остается приварить ребра по месту.

Остается приварить ребра по месту.

Удерживая детали по месту, выполняют точечную приварку комплектующих. Убедившись, что детали расположились в нужном месте, проводят окончательную сварку каркаса горна.

Перевернув рамку, рассматривают, как будет выглядеть каркас горна в рабочем положении.

Теперь нужно правильно уложить кирпичи. Видно, что на них выполнена выборка. Образуется некоторый уступ, расположенный ниже уровня поверхности кирпича.

Уложив все кирпичи на место, можно видеть образование выемки. Ее назначение – установка колосника.

Колосник установлен в центре горна. Он предназначен для подачи воздуха снизу в зону горения. Только при наличии потока воздуха можно гарантировать постоянство горения топлива. Но для получения температуры выше 1300 ⁰С потребуется принудительная подача воздушного потока от вентилятора.

К цилиндру потребуется приварить трубу, у которой будут:

- вентилятор центробежного типа;

- заглушка для сброса продуктов горения.

Выполняется примерка вентилятора. Для его подвода нужна промежуточная профильная труба. Необходимо ее вварить так, чтобы поток воздуха поступал в зону горения без лишних сопротивлений.

Производится разметка отверстия в цилиндрической трубе.

После первых резов нужно разметить остальные элементы.

Детали готовы для сборки. Остается зафиксировать детали, а потом сварить всю конструкцию поддува.

Получилась конструкция, приваренная к цилиндру. Теперь предстоит провести монтаж вентилятора.

Система принудительной подачи воздуха в горн готова. Пора собрать остальную конструкцию малогабаритного горна.

Еще один вид. Проверяется качество сварных швов.

После покраски горн приобретает профессиональный вид. Он смонтирован на опорах. Высота подбирается по росту мастера, который будет работать на этом горне.

На трубе имеется поворотная заслонка. Она нужна для временного перекрытия доступа к вентилятору. Обычно перекрывают, когда возникает необходимость прочистки колосников.

Обычно перекрывают, когда возникает необходимость прочистки колосников.

Снизу имеется крышка. В положении «закрыто» она удерживается противовесом. Чтобы открыть проход для шлака и других продуктов горения, достаточно слегка повернуть противовес. Отверстие откроется. Шлак покинет горн.

Кирпичи занимают свое место. Скоро горн будет готов к работе.

Чтобы ограничить тепловые потери устанавливают экран. Это листовая сталь, которую устанавливают по периметру горна. Спереди смонтирована ручка. Она нужна для подвешивания вспомогательных инструментов, которыми пользуется кузнец при выполнении работы.

Уложив топливо (начинают розжиг с обычных стружек и щепок), разжигают огонь. Постепенно подсыпают уголь. Он является основным топливом для горна.

После включения в работу вентилятора интенсивность горения возрастает. Угли начинают гореть не красным, а белым цветом. Температура пламени возрастает свыше 1000 ⁰С. Теперь на горне можно разогревать детали, чтобы в дальнейшем ковать металл или закаливать заготовки.

Кроме горна кузнецы используют наковальни. Основная работа по формированию нужной формы выполняется на ней. Работают тяжелыми и легкими молотами. Дополнительно используют ручьи, имеющие разную форму.

процесс закалки, различие от закалки углеродистой стали

Не существует однозначного ответа на вопрос: «Можно ли закалить нержавеющую сталь?» Сплавы с низким содержанием углерода подвергаются закалке только после предварительного насыщения поверхностного слоя углеродом (цементации). Нержавеющие среднеуглеродистые стали закаливаются, но при несколько иных режимах, по сравнению с углеродистыми нелегированными.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми.

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Как закалить низкоуглеродистую нержавейку с предварительной цементацией?

Марки нержавеющих сталей с низким содержанием углерода (0,1-0,3%) не пригодны для закалки. Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Результаты, которых позволяет достичь цементация в сочетании с закалкой и отпуском:

- сердцевина изделия, не насыщенная углеродом, остается вязкой даже после закалки;

- повышается износостойкость;

- увеличивается предел выносливости.

Твердая цементация нержавеющих сталей осуществляется путем укладки изделия в ящики с карбюризатором, в качестве которого применяется измельченный графит или другой материал, далее следуют закалка и низкий отпуск. Твердый карбюризатор используют в домашних условиях или мелкосерийном производстве. Для массового изготовления металлопродукции востребована цементация в газовой среде. Варианты – жидкостная и вакуумная цементация.

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева. Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

выбор температуры для правильного каления нержавейки, закалка графитом

Существует несколько способов того, как закалить нож в домашних условиях, причем можно прибегать как к самой примитивной методике, предполагающей использование обычного костра, так и к более сложному технологическому процессу, дающему по-настоящему эффективный результат. В любом случае, вне зависимости от выбранного варианта закаливания, необходимо учитывать такой важный показатель, как марка стали.

В любом случае, вне зависимости от выбранного варианта закаливания, необходимо учитывать такой важный показатель, как марка стали.

Основные процессы

Обычно домашнему закаливанию подвергаются самодельные клинки, выполненные из стали или имеющихся в наличии подручных средств, утративших свою актуальность (напильники, клапаны и прочее).

Важно понимать, что только лезвие, прошедшее правильный процесс закаливания, будет максимально прочным и износоустойчивым.

Слабая закалка чревата не только появлением трещин на клинке, но и быстрым его затуплением. Если же нож был закален по всем правилам, то он будет ломаться только при деформации, угол которой превысит 45 градусов. При этом залогом успеха является правильно подобранный температурный режим, который должен соответствовать выбранной марке стали.

Подбор температуры