Как правильно варить сварочным аппаратом?

Вопрос новичков в сварочном деле: «Как правильно варить электросваркой?», является одним из самых популярных. В ответ на него можно посоветовать – сначала научиться, как нужно держать электрод и грамотно продвигать сварочную ванну. Но опытные сварщики скажут, что этого недостаточно.

Нужно ещё знать, как поведёт себя свариваемый металл. Особенностью сварного шва является то, что он «стягивает» соединяемые детали и это может перекосить заготовки. Незнание подобной тонкости приводит в итоге к получению сильно искажённого изделия.

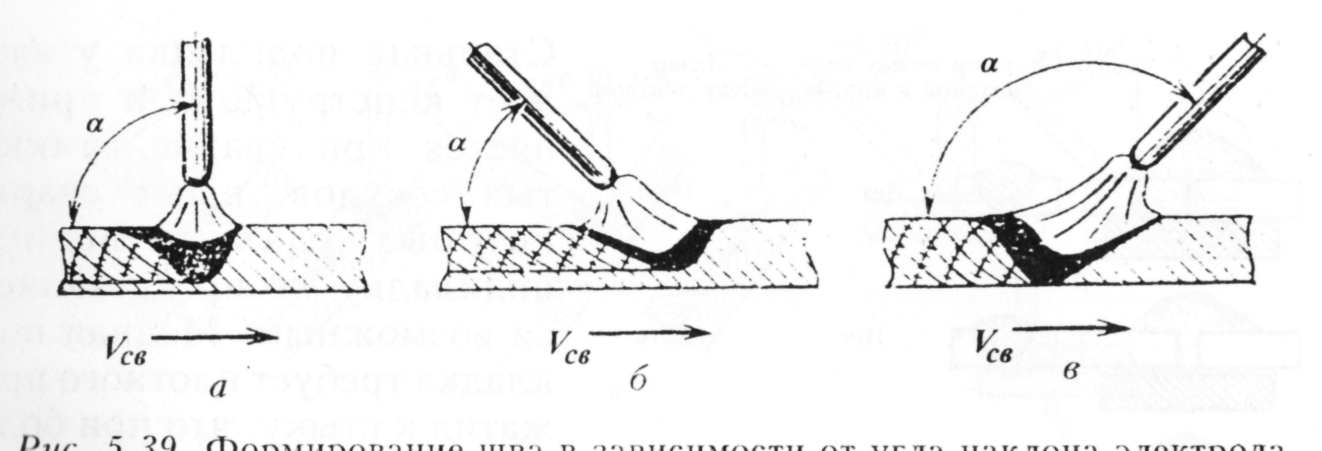

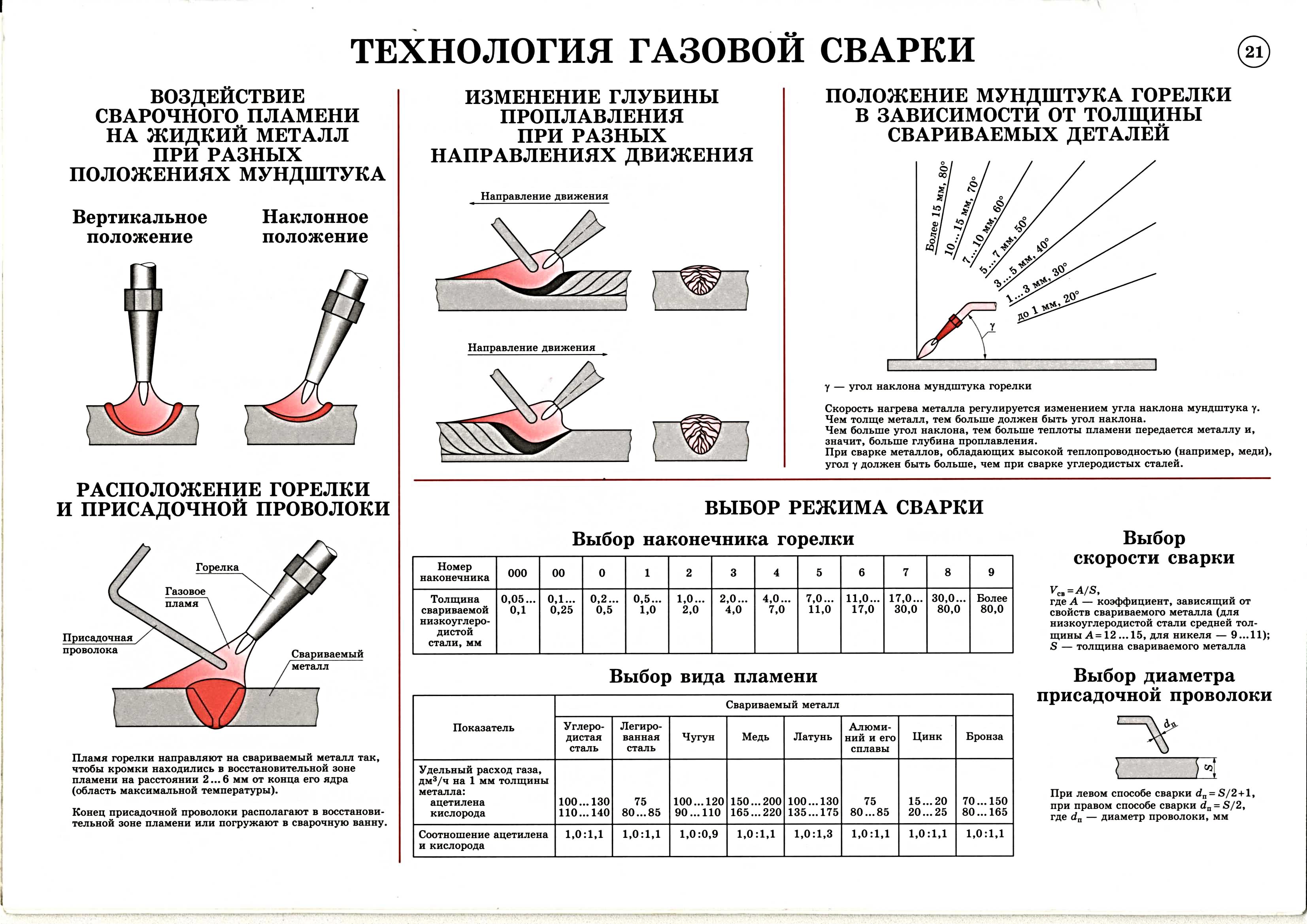

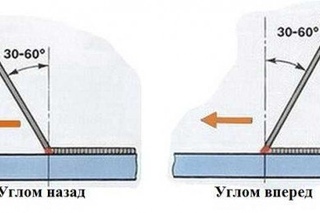

Что касается электрода, то его при сварочных работах наклоняют к себе под углом 30-60 градусов. Точный угол зависит от нужного шва и сварного тока. Глубокий прогрев металла получается при положении «углом назад». При таком варианте ванна и расплавленный шлак продвигаются за кончиком электрода. Важно применить его наклон и скорость так, чтобы шлак поспевал прикрывать расплав.

Если металлу не требуется сильный разогрев, то, для получения небольшой глубины прогрева выполняют изменение угла наклона на противоположный, и «тянут» шов и ванну.

Профессионализм сварщика проявляется в умении удерживать равномерно электрод – в двух-трёх миллиметрах от обрабатываемой поверхности, опуская ниже по мере расплавления. Одновременно необходим контроль размера и состояния ванны, замедляя или ускоряя движение электродом.

Технику данных движений лучше отработать на толстом металле. В самом начале будут получаться не швы, а валики. Но такие упражнения помогут освоить простые навыки, как контроль расстояния от конца электрода до поверхности детали, движение по прочерченной линии и т.д.

Когда сварной валик станет получаться равномерным, с одинаковой шириной и высотой по всей длине, можно переходить на соединение двух деталей.

Здесь первым шагом по технологии сварки является предварительное соединение деталей прихватками – это короткие швы, прокладываемые поперёк в 8-25 см друг от друга. Они не только скрепляют заготовки, но и показывают форму будущего изделия.

Они не только скрепляют заготовки, но и показывают форму будущего изделия.

Чтобы понять, как варить сварочным аппаратом, необходимо чётко представить алгоритм сварного процесса:

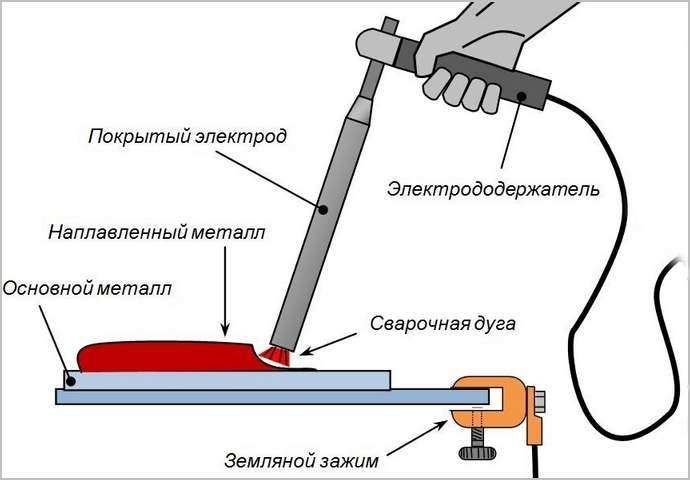

- сначала на свариваемую деталь устанавливается зажим заземления;

- потом с учётом типа и диаметра электрода подбирается соответствующий сварной ток;

- и только после указанных подготовительных операций приступают непосредственно к сварке.

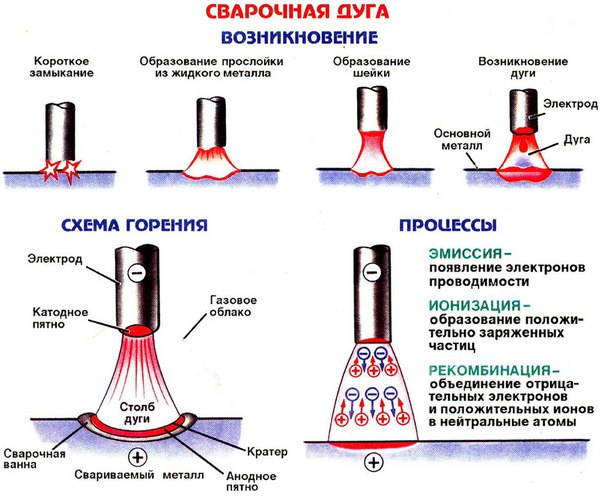

Кратковременное касание к металлической детали – и возникает дуга, которую сложно удержать: при слишком большом или маленьком зазоре между электродом и поверхности свариваемой заготовки она вмиг гаснет. Нужно также попрактиковаться.

Для сварки на инверторе необходимо правильно подобрать электрод по марке, установить силу тока. Данные параметры непостоянные, для каждого металла разной толщины они подбираются отдельно.

Далее электрод нужно поставить в спецдержак, клемму массы накинуть на поверхность свариваемой детали и разжечь дугу известным «чирканьем» или прикасанием. На стыке деталей начинается движение электрода, который расплавляет металл.

Вести электрод быстро нельзя. Потому что наплавление получится неравномерным, и это отрицательно скажется на качестве шва или погаснет дуга. Новый розжиг приводит к избыточному наплавлению или сквозному прожигу детали.

Окалину и излишки наплавленного металла необходимо сразу удалять с поверхности деталей с помощью молотка или иного инструмента.

Если шов необязательно делать сплошным, следует поднять электрод выше – и произойдёт разрыв дуги. Её разжигают по-новому на месте продолжения сварки.

Начальный страх и незнание как пользоваться сварочным аппаратом — обычное состояние для новичка. Поэтому, прежде чем приступать непосредственно к сварке, нужно изучить некоторые требования техники безопасности и правила пользования сварочным оборудованием.

Использование аппарата в сварке требует определённой подготовки. В частности, с места предполагаемой работы убирают все вещи и предметы, которые подвержены лёгкому воспламенению. Также необходимо поступить со всеми горючими материалами и ёмкостями.

В частности, с места предполагаемой работы убирают все вещи и предметы, которые подвержены лёгкому воспламенению. Также необходимо поступить со всеми горючими материалами и ёмкостями.

Если работы проводятся в помещение, то обязательно вентиляция. Хорошее проветривание важно как для сварщика, так и для аппарата. Также нужно позаботиться о средствах пожаротушения.

После выполнения данных условий и облачения в спецодежду аппарат заземляют, включают, выбирают параметр тока и приступают к сварке.

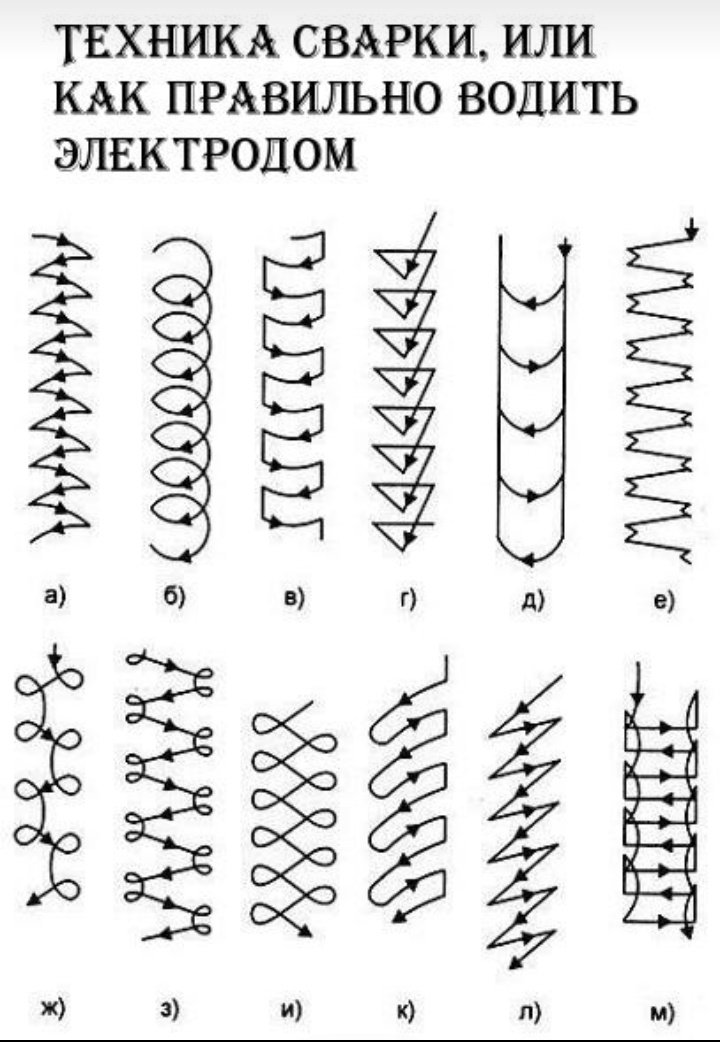

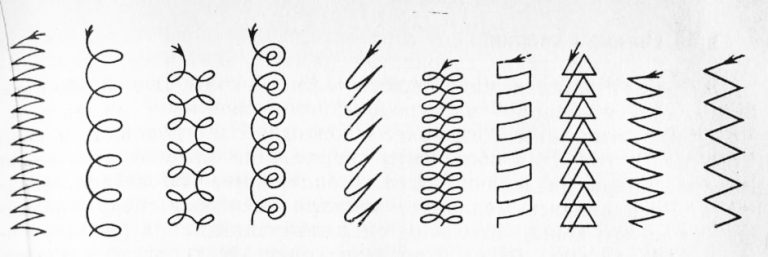

Как класть сварочный шов вы можете посмотреть на этом изображении:

Инструкций о том, как научиться варить сваркой, предостаточно. Если такое умение требуется лишь для работы с новой калиткой, то необязательно этому обучаться на курсах или профтехучилищах. Однако теоретическая часть подготовки важна даже при самостоятельной учёбе.

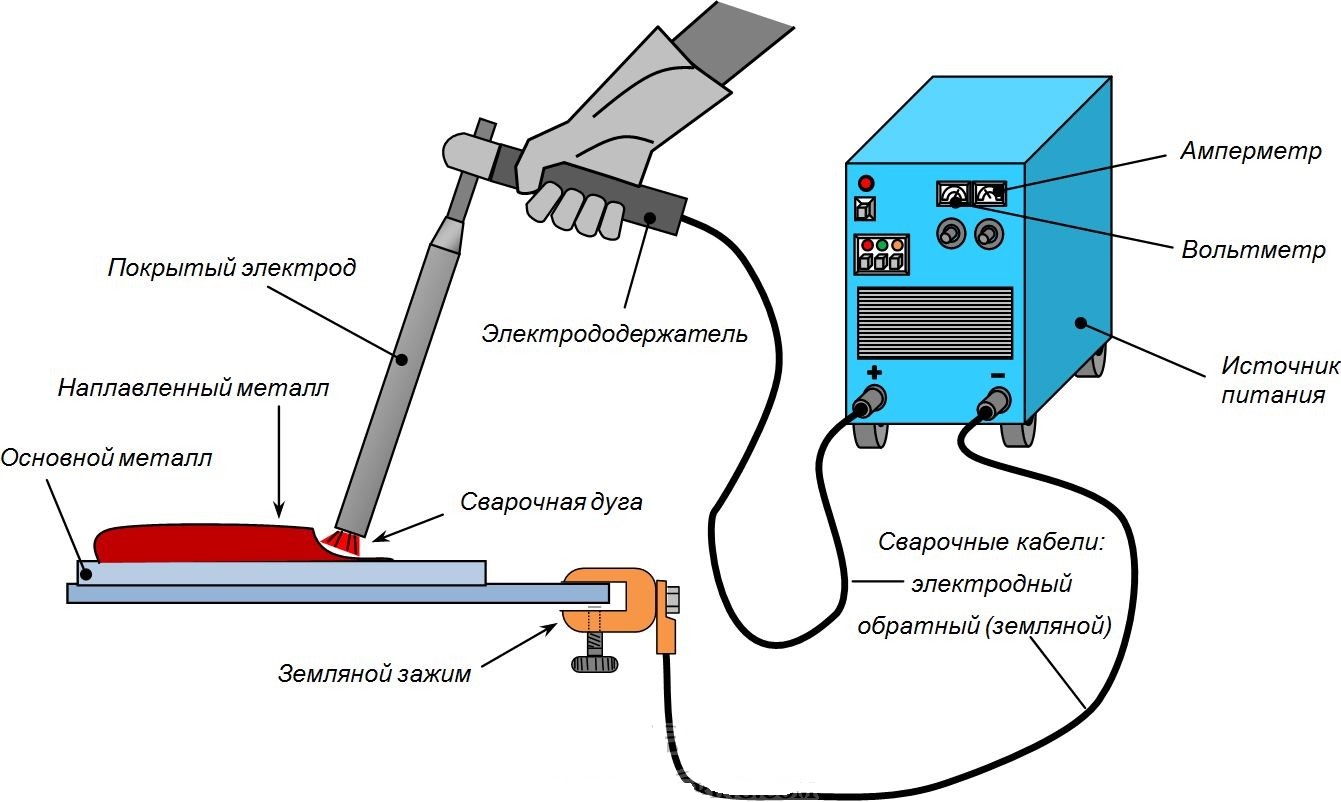

Главным инструментом сварки является аппарат. Существуют агрегаты, которые работают и на переменном, и на постоянном токе. Современное инверторное оборудование, например, инверторы, позволяют выбирать полярность. Инверторные сварочные аппараты считаются самыми подходящими для обучения новичков. Потому так важно различать прямую полярность от обратной. В первом случае «плюсовой» кабель подсоединяется на клемму «земля», а «минусовой» на электрод. А при обратной полярности, наоборот, на «земле» будет «минус», а на электроде – «плюс».

Правильно сварить металл возможно только при точно заданной силе тока. Сильный ток – мощная дуга и глубокая сварочная ванна. Однако превышение оптимального параметра приведёт к выгоранию металла и плохому по качеству сварному шву.

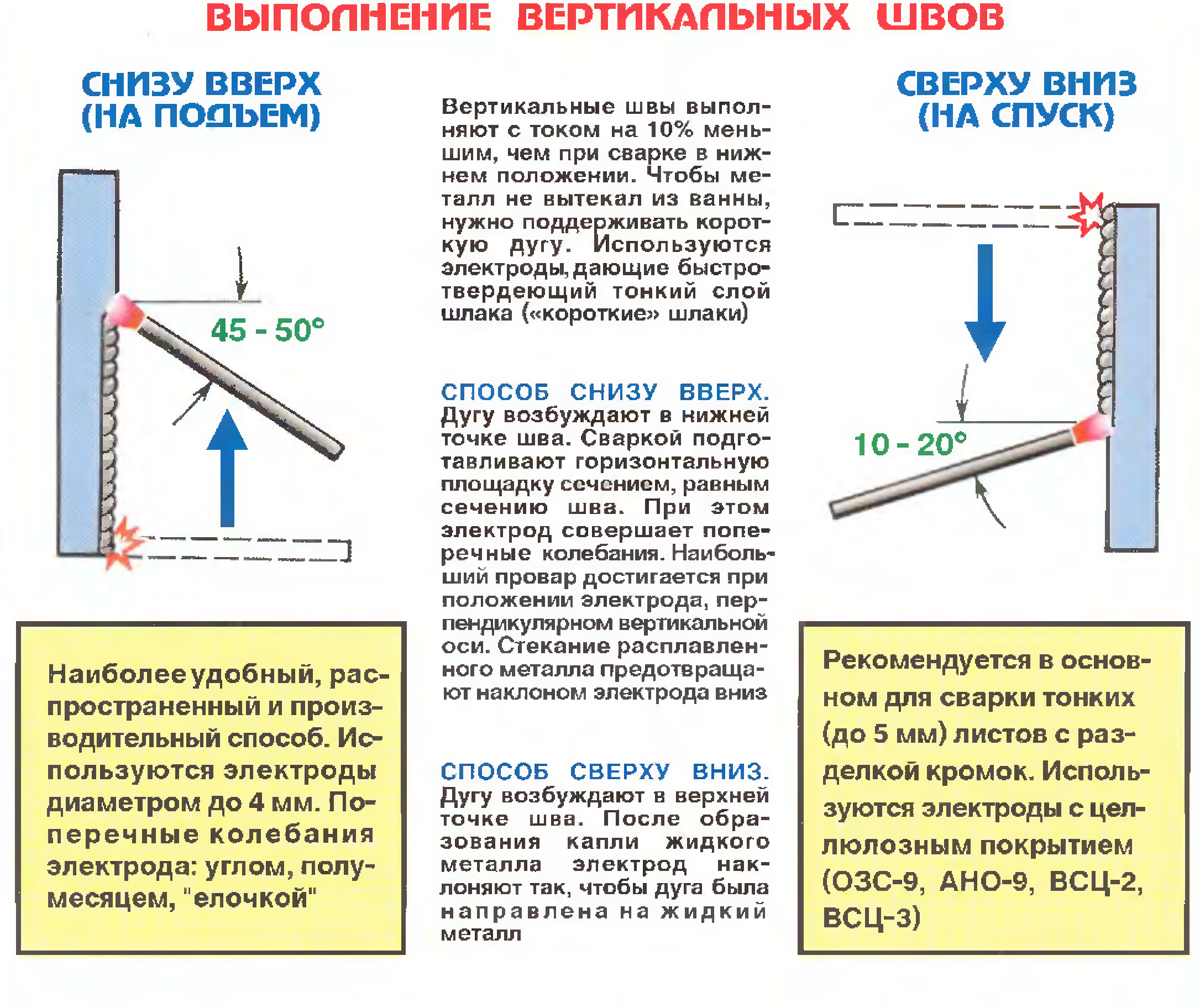

При установке силы тока учитывается даже месторасположение объекта. Для заготовок, расположенных горизонтально, значение будет максимальным, вертикально – на 15% меньше, на потолке – на 20 с лишним процентов.

При сварке на выпрямителе или инверторе на качество сварного шва влияет не только сила сварного тока, но и полярность. При прямом подключении хорошо прогреваются заготовки. Но для работы с тонкими материалами подойдёт метод с обратной полярностью. Также его используют при сварке легированных металлов.

Но для работы с тонкими материалами подойдёт метод с обратной полярностью. Также его используют при сварке легированных металлов.

Как варить сварочным аппаратом | Статьи

В предыдущих статьях мы познакомились с основными этапами подготовительных сварочных работ. Если вы прочитали статьи о том, как правильно подключить и настроить сварочный аппарат, а также изучил руководство по эксплуатации, то наш следующий шаг — сварка металла.Механизм возбуждения сварочной дуги

Итак, начнем. Подключив сварочный аппарат к бытовой сети и выставив нужные настройки, пробуем вызвать поджигание дуги. Это можно сделать двумя способами: точечным касанием электрода или «чирканием» по поверхности металла. Второй вариант более предпочтителен, особенно для новичка. Выполните плавное движение вдоль поверхности пластины по принципу поджигания спички. Главное — добиться дуги в момент касания. Если с этим не возникло проблем, пробуем увеличить длину дуги. Для этого ненадолго задержите электрод над поверхностью металла, а затем плавно верни в исходное положение.Как получить правильный сварочный шов?

Современные сварочные аппараты позволяют положить шов в разных направлениях: от себя, на себя, слева направо — как вам удобно.

Важный момент — перемещайте электрод медленно, примерно под углом 30-60 градусов, при этом стараемся выдерживать расстояние примерно 2-3 мм от поверхности. В процессе движения электрода металл плавится и образуется так называемая «сварочная ванна» — залог качественного сварочного шва. Сам шов должен получится крепким с характерными волнами, образованными наплавленным металлом.

После сварки сделайте зачистку сварочного шва и проверьте, нет ли пропусков в местах движения электрода.

Учитывайте, что процесс сварки электрод может полностью выгореть. В этом случае временно прекращаем работу, даже если шов полностью не сформирован, и меняем расходник.

Сварку можно считать успешной, если получен ровный выпуклый шов. В противном случае, если на шве видны явные дефекты, стоит обратить внимание на скорость ведения электрода, не была ли она слишком быстрой или, наоборот, медленной, а также на угол электрода к поверхности (помним, примерно 30-60 градусов).

Не переживайте, если в первый раз не удалось получить качественный шов. Главное, ты знаешь, как пользоваться сварочным аппаратом, и можешь применить полученные знания на практике, все остальное — дело опыта. В следующей статье мы поговорим про комплектацию сварочного аппарата — набор инструментов, необходимых для комфортной и безопасной работы.

как правильно варить сварочным аппаратом — moyakovka.ru

Чтобы знать, как правильно варить на сварочном аппарате, необходимо практиковаться. Иными словами, требуется приобрести навыки сварщика. Чем больше опыта, тем сварка эффективнее.

Для более детального обучения сварному делу следует запастись специальной литературой и пройти курсы по обучению сварочным работам.

Чтобы самостоятельно освоить правила сварки, необходимо иметь четкое представление об алгоритме их осуществления и о технике безопасности.

Изучение правил техники безопасности — первый шаг на пути к освоению сварного дела.

Изучение правил предполагает знания о выборе правильной одежды и защитных приспособлений для проведения сварочных работ. Защитная маска или щиток сварщика является наиглавнейшим предметом рабочего процесса, без которого попросту не обойтись. Маску следует подбирать с максимальной степенью защиты сетчатки глаз от излучений электрической дуги. Следует очень внимательно подбирать и защитный костюм — куртку с брюками. Специальный костюм защитит одежду от отлетающих искр, образующихся в процессе сварки.

Пользование сварочным аппаратом: алгоритм действий

Первым делом устанавливают зажим заземления к свариваемому изделию.

После подбирают подходящий типу электрода и его D режим электрического тока. Наиболее удобный для работы D электрода — 2,5-5 мм.

Затем пробуют осуществить саму процедуру сваривания. Сначала проводят электродом по заготовленной детали из металла. Касаться следует кратковременно. Если в электрической цепи нет неполадок, должны возникнуть искры. Далее подносят электрод к поверхности детали, повторяют процедуру с последующим отрывом электрода на промежуток в 3-5 мм. Такого расстояния хватит, чтобы возникла электрическая дуга, соединяющая свариваемую деталь и электрод.

Ответственным моментом считается поддержание наличия электрической дуги так, чтобы она не гасла. А такое возможно, если допущен чересчур большой либо, наоборот, маленький промежуток между электродом и свариваемой деталью. При этом стараются соединить друг с другом в одно целое металл на детали и на электроде в виде сваренного аккуратно шва.

Набираются опыта на металлических листах, негодных для дальнейшего применения. И после, как появится уверенность, переходят к сварке настоящих деталей.

Как правильно варить сварочным аппаратом

Сварочные работы по металлу являются весьма распространенной, и востребованной во многих сферах деятельности человека, процедурой. Как и во всякой другой ответственной работе, для того, чтобы сварочные работы были выполнены с необходимым качеством, требуется обладать некоторыми знаниями и навыками и только после достижения определенного профессионального уровня, выполненные сварные соединения будут долговечны и иметь требуемую прочность. В наши дни достаточно просто найти различную специальную литературу, обучающую обращению со сварочным аппаратом.

Как и во всякой другой ответственной работе, для того, чтобы сварочные работы были выполнены с необходимым качеством, требуется обладать некоторыми знаниями и навыками и только после достижения определенного профессионального уровня, выполненные сварные соединения будут долговечны и иметь требуемую прочность. В наши дни достаточно просто найти различную специальную литературу, обучающую обращению со сварочным аппаратом.

Более углубленные знания можно получить на курсах подготовки специалистов по сварке. В случае, если вы решили освоить данную специальность самостоятельно, вам необходимо твердо представлять алгоритм теоретической и практической подготовки и, прежде всего, требования техники безопасности.

В первую очередь следует разобраться в существующих вариантах спецодежды и прочих защитных средствах, необходимых при выполнении сварочных работ. Особенно это касается подбора качественной маски (сварочного щитка), призванного защищать сетчатку глаз от мощного излучения, создаваемого электрической дугой. Кроме того, нужна плотная одежда из негорючей ткани, способная надежно защитить сварщика от искр, появление которых неизбежно во время работы.

Особого внимания требует соблюдение технологического процесса сварки как такового. Прежде всего, следует надежно закрепить зажим с заземляющим проводом непосредственно на свариваемой детали. Далее, в зависимости от типа электрода, на аппарате выставляется оптимальный режим по величине электрического тока.

После этого можно попытаться провести основной процесс, для чего кратковременным касанием проверяется целостность цепи и если все нормально — вызывается вспышка и движением электрода выполняется сварка. Для неопытного сварщика самое трудное при выполнении этой процедуры — это непрерывно удерживать рабочее состояние электрической дуги, поддерживая оптимальный зазор между электродом и деталью. Поэтому до появления устойчивых практических навыков рекомендуется определенное время потратить на сваривание ненужных металлических элементов, имеющих различную конфигурацию.

Как правильно варить металл инвертором

Сварка при помощи инверторного сварочного аппарата — несложный процесс, освоить который могут даже новички. При помощи инвертора можно быстро создать надёжные соединения металлических деталей, особенно часто приходится работать инвертором владельцем автомобилей, самостоятельно производящим их ремонт.Так как же всё-таки правильно варить металлические заготовки инвертором? Прежде всего, необходимо подготовить место для сварки: освободить в радиусе 1 м пространство от посторонних предметов, мусора, т.к. они могут легко воспламениться. Сварочный аппарат устанавливается на пол (землю) и подключается к электросети. Необходимо также позаботиться о защите сварщика, для этого используется защитная спецодежда, а на лицо надевается светофильтр.

Работа сварочным инвертором: процесс сварки

Процесс сварки инверторным сварочным аппаратом

Алгоритм того, как правильно и безопасно производить работу с инверторным аппаратом, достаточно прост:- Зажимы заземления «-» и «+» крепятся на одну из свариваемых поверхностей. В «-» вставляют сварочный электрод диаметром 3-5 мм. Выставляется сила тока 80 А. Если ток будет слишком низким, то сварочная дуга не образуется, если наоборот — высокий, то произойдёт оплавление металла. Сила выставляемого тока зависит от размера и типа электродов и определяется только эмпирическим путём.

- Розжиг дуги, осуществляемый методом «чирканья». Электрод проносят над свариваемой металлической поверхностью, слегка задевая её по касательной. При высоком токе происходит залипание, т.е. электрод приклеиваться к металлу. Для его отклейки необходимо клемму быстро отклонить в противоположную сторону. Залипание также исчезает при выключении аппарата. Чирканье производится, пока не появляется электродуга.

- Для поддержания сварной дуги нужно зафиксировать конец электрода в 2-6 мм от свариваемой поверхности.

При этом, если его слишком близко приблизить к металлу произойдёт замыкание и залипание. Если расстояние будет слишком большим, то электрод израсходуется очень быстро. Лучший вариант — опускать руку с клеммой очень медленно, следя за сварной дугой.

При этом, если его слишком близко приблизить к металлу произойдёт замыкание и залипание. Если расстояние будет слишком большим, то электрод израсходуется очень быстро. Лучший вариант — опускать руку с клеммой очень медленно, следя за сварной дугой. - При наличии постоянной дуги происходит образование сварной ванны — лужицы из металла. Для создания прочного соединения необходимо медленно двигать электрод на протяжении всего места сварки, при этом сварная ванна движется за дугой. Конец стержня при движении совершает мелкопоступательные колебания между свариваемыми деталями, обеспечивая максимально прочное соединение.

Как правильно варить сварочным инвертором

Проблема, с которой часто сталкиваются обладатели сварочных аппаратов: как сваривать металл инвертором, если его толщина не превышает 3 мм? В этом случае электрод будет прожигать свариваемую поверхность. Чтобы этого не случилась необходимо взять самый малый электрод размером 1 мм, даже если придётся варить шов несколько раз. Если под рукой не оказалось электрода 1 мм, то можно взять обычный, подложив при этом под сварной шов, металлический лист.

Качественная сварка глушителя

И в заключении стоит разобрать более конкретную ситуацию. Многие автовладельцы задают вопрос: как качественно залатать глушитель с помощью инвертора? Отвечаем. При наличии сварочного аппарата и подходящего фрагмента металла, который будет использоваться в качестве заплатки, сделать это можно самостоятельно, не тратя деньги на дорогостоящий ремонт. Для начала необходимо зачистить место, куда будет привариваться заплатка. Сварку нужно осуществлять непрерывным швом, чтобы обеспечить надёжное соединение. Все работы производить только на снятом глушителе.Как пользоваться и варить сварочным аппаратом: подготовка к сварке

Технология сварки известна человечеству сравнительно недавно, но вместе с этим работа со сварочным аппаратом совершила настоящую революцию в технике, строительстве и производстве. Современные технологические аппараты представлены в широком диапазоне, где предусмотрены основные и вспомогательные функционалы работоспособности оборудования, и вы можете точно узнать, как пользоваться сварочным аппаратом, но перед этим необходимо помнить некоторые правила, прежде чем приступить к работе:

Современные технологические аппараты представлены в широком диапазоне, где предусмотрены основные и вспомогательные функционалы работоспособности оборудования, и вы можете точно узнать, как пользоваться сварочным аппаратом, но перед этим необходимо помнить некоторые правила, прежде чем приступить к работе:

- Сварщик должен до начала работы с рабочим оборудованием детально изучить устройство, а также технику безопасности проведения сварочных работ.

- Рабочее место сварщика должно быть полностью освобождено от предметов и вещей, которые имеют свойство воспламеняться или представляют прямую угрозу для работы с технологическим оборудованием.

Необходимо убрать рабочее место перед сваркой

- Помещение должно иметь высокий уровень вентиляции и проветриваться в определённых условиях эксплуатации оборудования.

- Прежде чем понять, как варить сварочным аппаратом, в шаговой доступности должны располагаться доступные и эффективные средства пожаротушения.

Применение сварочного аппарата

Прежде чем приступить к работе, специалист рабочего оборудования должен знать и уметь все правила использования техники и как правильно варить сварочным аппаратом с использованием различных материалов металла и пластика. Мастер должен знать некоторые нюансы:

- Технологические основы производства сварочной технологии.

- Конструктивную часть оборудования, режимные настройки работы сварки, при помощи которой будет осуществляться технологическая основная часть работы.

Регламент производственных работ для сварщика предусматривает выполнение следующих операций:

- Для каждой конкретной работы подбирается соответствующая модель оборудования, а также расходных материалов (электродов по типу и по количеству).

- Необходимо умение правильно обеспечить рабочий процесс всей технологии сварки, обработки поверхности свариваемых деталей.

- Грамотное и правильное применение теории как работать сварочным аппаратом, для создания ровных и идеальных швов.

Помните, мастер может обеспечить достойное качество работы, если правильно будет подобран аппарат для сварки и на практике реализована теоретическая часть производственных работ.

Начало работы сварочным аппаратом

Категории сварочного оборудования и их предназначение

Для дугового варианта сварки используются специальные аппараты с плавящимися электродами. Процесс работы рабочим аппаратом предусматривает перемещение в ручном варианте электродов, которые являются основным технологическим инструментом проведения производственных работ.

Сварка плавящимся электродом

Основные преимущества работы полуавтоматических аппаратов

Полуавтоматика остаётся приоритетным оборудованием для тех, кто хочет знать, как научиться варить сварочным инвертором, при этом положительные стороны такого оборудования в следующем:

- Высокий КПД по параметрам производительности труда.

- Сварные швы имеют идеально ровную поверхность.

- Свариваемые поверхности не должны подвергаться коррозии.

- Допускается сварка металлов, с тонкими размерными данными по толщине.

Устройство полуавтомат для проведения промышленных работ, включает в себя такие узлы и компоненты:

- Для преобразования тока используется выпрямитель.

- Мощная горелка прямого действия.

- Вилка и электрический удлинитель для подключения к обще сети электропитания.

- Комплект сварочных кабелей для присоединения источника подаваемого тока к свариваемой части поверхности, в комплект входят держатели и зажимы.

- Механизм, который приводит в действие эффект подачи плавящегося элемента.

- Баллонная конструкция для газа.

- Для подключения баллона к источнику инертного газа в конструктивной части используется рукав.

- Для общей настройки рабочего режима сварки используется встроенный блок управления.

Компоновка и прочие характеристики сварочного оборудования

Далее, чтобы понять, какой полярностью варить инвертором, укажем типы полуавтоматического аппарата по способу формирования швов:

- Для инертного газа, в т.

ч. аргон, гелий и другие варианты.

ч. аргон, гелий и другие варианты. - Подвид работы в сфере инертных газов – порошковая проволока.

- Под слоем компонента флюса (применяется очень редко).

Компоновка промышленного оборудования также имеет различные варианты исполнения, и как пользоваться сварочным аппаратом для полипропиленовых труб и фитингов, скажем, что есть однокорпусный вариант исполнения, который включает в себя стандартную сборку. Двухкорпусный тип сварочного оборудования предусматривает конструкцию источника выпрямленного тока с встроенным блоком управления, которые помещены в одну часть конструкции аппарата, а механизмы подачи проволоки встроены в отдельный блок конструкции промышленного оборудования. Точно такие же параметры имеет вариант установки аппарата на рабочем месте. Стационарный тип – не перемещается во время работы, то есть, установлен и закреплён в отдельном месте. Передвижной механизм имеет колеса или шасси, предназначенные для перемещения по определённой части территории.

По основным характеристикам подводимого к аппарату источника питания, подразделяют на однофазные и трёхфазные варианты исполнения. Непосредственно ток подачи имеет характеристики – пульсирующий, а также импульсный или постоянный тип.

«Важно!

Полярность подключения также имеет разный вариант исполнения, чаще всего используют прямой тип полярности, а обратная схема по полярности используется крайне редко.»

Подготовительные работы для аппарата сварки

Если мы хотим узнать, как правильно варить сварочным инвертором, рассмотрим имеющиеся варианты способа подачи плавящегося компонента устройства, который может быть представлен одним из вариантом:

- Тянущийся, проволока подаётся к основному источнику плавления из специально встроенной катушки.

- Толкающийся. Проволока встроена в катушку, механизм толкания продавливает проволоку в горелку.

- Комбинированный тянуще-толкательный механизм. Устанавливается не на всех типах сварочного оборудования.

Процесс начала работы на производственном оборудовании, предусматривает проведение следующих операций:

- Настройка оборудования, согласно технического паспорта и прочим регламентам положениям обеспечения безопасности эксплуатации сварочного оборудования. Правильно устанавливаем соответствующие параметры силы тока для устройства.

- Регулируем скоростной режим подачи инертного газа, в соответствии с техпаспортом устройства.

- Настраиваем требуемый уровень подачи газа. Неправильная настройка вызывает неровный шов поверхности обрабатываемого изделия.

- Устанавливаем механизм регулятора подачи плавящегося варианта электрода в рабочее положение.

- Выбираем способ защиты обработки поверхности (емкость, порошковый материал, флюсовый компонент, открываем клапанный механизм подачи инертного газа).

- Выполняем сварочный процесс по шву: подводим на определённое расстояние к требуемому места возможного шва до 4 мм и нажать на механизм запуска « пуск» (данную опцию необходимо держать включённой до конца процесса не более 3 сек)

- Для алюминиевых материалов используем иные рабочие настройки сварочного оборудования.

Для работы с инверторной и иной сваркой, необходимо соблюдать высокие требования безопасности, которые включают в себя:

- Подготавливаем рабочее место, используем меры предосторожности проведения сварочных работ, путём размещения поблизости гасящих материалов.

- Используем специальную одежду, и обувь, которые не подвержены продуктам горения сварочного оборудования.

- Проверяем исправность оборудования перед началом работы, выявляем проблемы до того, как начнётся процесс сварки.

Запрещено осуществлять сварочные работы в дождливую и снежную погоду. Используем специальную маску с защитными стёклами, которые сохраняют зрение и лицо от эффекта горения пламени сварки.

Видео: рекомендации по использованию сварочного аппарата

Что можно варить электросваркой

Практически каждому человеку приходится сталкиваться с использованием сварки. Сварочный аппарат является необходимой вещью для решения бытовых проблем. Правильно варить не получается с первого раза – это факт. Поэтому для того, чтобы можно было сваривать металл у себя дома, нужно знать основные принципы работы с электросваркой и знать, что ею можно сваривать.

Сварочный аппарат является необходимой вещью для решения бытовых проблем. Правильно варить не получается с первого раза – это факт. Поэтому для того, чтобы можно было сваривать металл у себя дома, нужно знать основные принципы работы с электросваркой и знать, что ею можно сваривать.

Для сваривания в быту можно использовать любой сварочный аппарат с максимальным сварочным током 160 Ампер. Принцип работы электросварки заключается в том, что при его работе возбуждается электрическая дуга между поверхностью свариваемого металла и электродом.

Правильно сваривать электро сваркой у Вас получится только в том случае, если Вы будете соблюдать простейшие правила зажигания сварочной дуги. К свариваемой детали крепится один из проводов, который идет от трансформатора и называется «массой». Другой провод со вставленным электродом в электродный держатель подносится к месту сваривания и с помощью прикосновения возбуждается электрическая дуга.

Для того чтобы правильно производить сваривание электрической сваркой, нужно обеспечить стабильное горение сварочной дуги. Этого можно достичь правильно подобрав оптимальное расстояние между сварочным электродом и свариваемой деталью. Обычно сварочная дуга прекрасно горит на расстоянии 2 – 6 миллиметров. Под влиянием температуры металл сварочного электрода расплавляется и заполняет углубление, которое образовалось в результате воздействия дуги на металл. Передвигая электрод вдоль шва, сварщик заполняет это место раскаленным металлом. Важной составляющей сваривания является выбор присадочного электрода.

При сварке электросваркой нужно ориентироваться на вид и состав свариваемого металла. Для электрической сварки применяются стальные, медные, чугунные, медные и латунные электроды. Для сваривания углеродистых, конструкционных и малоуглеродистых сталей применяются электроды марок : 342, 360, 385, 332, 338, 385, 370 и другие.

В маркировке таких электродов используется индекс, который обозначает вязкость сварочного шва, а цифры, стоящие после него – твердость металла. Основным требованием при подборе сварочных электродов для сварки электрическим сварочным аппаратом является соответствие толщине металла.

Правильно производить сваривание электросваркой поможет поддержание электрода в правильном положении. Угол электрода по отношению к сварочному шву должен составлять приблизительно 75 градусов в направлении электрической дуги. При возникновении дуги нужно использовать метод чирканья и метод подъема. В первом случае нужно кончиком электрода сделать движение похожее по манере зажигания спички, а в случае поджога ведется по шву.

Второй метод заключается в постукивании и подъеме сварочного электрода при возникновении сварочной дуги. Электрической сваркой можно производить сваривание всех металлов, для которых существуют соответствующие сварочные электроды. Исключением являются очень тонкие металлы, например фольга.

Изготовление аппарата для дуговой сварки — Часть 1 из 2: 6 шагов (с иллюстрациями)

Чтобы сделать жизнь намного проще, вам нужно будет построить небольшое приспособление для намотки вторичной обмотки. Вряд ли вы получите все необходимые витки провода в таком тесном пространстве без него.

Чтобы сделать это приспособление, я использовал кусок древесины и вырезал его так, чтобы он был шириной с центр трансформатора и немного короче его вершины. Длина была обрезана так, чтобы она выступала примерно на 1/2 дюйма от концов.

Я прикрутил деревянные панели сверху и снизу, чтобы направлять провода и удерживать их на месте, затем сложил лист бумаги так, чтобы он вошел в паз.

После установки в тисках для закрепления трос можно наматывать.

Для этого проекта попробуйте закупить около 50 футов многожильного медного кабеля 8 AWG из местного хозяйственного магазина. Вы, вероятно, могли бы сэкономить немного денег, собирая бесплатный провод, но я решил взглянуть на раздел «конец катушки» в хозяйственном магазине и смог договориться о сделке за половину цены кабеля, так что 50 футов стоили только мне около 17 долларов.

Вы, вероятно, могли бы сэкономить немного денег, собирая бесплатный провод, но я решил взглянуть на раздел «конец катушки» в хозяйственном магазине и смог договориться о сделке за половину цены кабеля, так что 50 футов стоили только мне около 17 долларов.

Этим модифицированным МОТ потребуется новая вторичная обмотка, состоящая из 18 витков кабеля 8 AWG, и оба МОТ будут соединены последовательно. Я также обнаружил, что мне нужно запустить систему на 240 вольт переменного тока, чтобы получить выходную мощность для хорошей сварки. Моей целью было 30+ вольт переменного тока с переменной силой тока от 0 до 120 + ампер.

На практике это означает, что вам нужно намотать катушку на форму так, чтобы в итоге получилось 6 отрезков кабеля в высоту и 3 длины в ширину. Ах да, и все это должно уместиться обратно в трансформатор, так что наматывайте его плотно!

Первый слой неплохой, но наматывание второго и третьего слоев становится все труднее и может показаться почти невозможным.

Когда 18 витков провода поместятся в канавку, можно сложить бумагу и скрепить ее скотчем, чтобы катушка удерживалась вместе.

Вот сложная часть … снимите его с приспособления, не позволяя ему распутаться!

Верхнюю и нижнюю панели можно снять, а блок вытолкнуть из центра змеевика.

Я использовал изоленту, чтобы убедиться, что катушки плотно прилегают.

Процедуры, методы и оборудование для обеспечения безопасности при дуговой сварке (Часть первая)

Дуговая сварка, также называемая сваркой штучной сваркой, успешно выполняется практически на всех типах металлов.В этом разделе рассматриваются процедуры, которые могут применяться к сварке плавлением стального листа, и представлены основные этапы и процедуры, необходимые для получения приемлемого сварочного шва. Дополнительные инструкции и информацию по дуговой сварке других металлов можно получить в учебных заведениях и у различных производителей сварочного оборудования.

Первый шаг в подготовке к дуговой сварке — убедиться в наличии необходимого оборудования, а также в том, что сварочный аппарат правильно подключен и находится в хорошем рабочем состоянии. Особое внимание следует уделить заземлению, так как плохое соединение приводит к неустойчивой дуге, которую трудно контролировать.

Особое внимание следует уделить заземлению, так как плохое соединение приводит к неустойчивой дуге, которую трудно контролировать.

При использовании экранированного электрода оголенный конец электрода должен быть зажат в держателе под углом 90 ° к губкам. (Некоторые держатели позволяют вставлять электрод под углом 45 °, когда это необходимо для различных положений сварки.)

Перед началом сварки необходимо проверить следующий типовой перечень элементов:

- Имеются ли надлежащие средства индивидуальной защиты используемые, включая сварочный шлем, сварочные перчатки, защитную одежду и обувь; если нет, то в хорошо вентилируемом помещении с использованием соответствующего дыхательного оборудования?

- Правильно ли выполнено заземляющее соединение с обрабатываемой деталью и есть ли хорошее соединение?

- Выбран ли электрод подходящего типа и размера для работы?

- Правильно ли электрод закреплен в держателе?

- Полярность аппарата совпадает с полярностью электрода?

- Находится ли машина в хорошем рабочем состоянии и настроена ли она для обеспечения необходимого тока для работы?

Сварочная дуга возникает при прикосновении электродом к основной металлической пластине и ее немедленном удалении на небольшое расстояние.В тот момент, когда электрод касается пластины, через точку соприкосновения протекает ток. При извлечении электрода образуется электрическая дуга, плавящая пятно на пластине и на конце электрода.

Правильное зажигание дуги требует практики. Основная трудность, с которой сталкивается новичок в зажигании дуги, — это приклеивание электрода к работе. Если электрод не извлекается сразу после контакта с металлом, через электрод протекает большая сила тока, вызывая его прилипание или прилипание к пластине и практически короткое замыкание сварочного аппарата.Быстрый перекат запястья вправо или влево обычно отрывает электрод от заготовки. Если это не помогло, быстро отсоедините держатель от электрода и выключите прибор. Небольшое долото и молоток освобождают электрод от металла, чтобы его можно было снова зафиксировать в держателе. После этого сварочный аппарат можно снова включить.

Небольшое долото и молоток освобождают электрод от металла, чтобы его можно было снова зафиксировать в держателе. После этого сварочный аппарат можно снова включить.

Есть два практически одинаковых метода зажигания дуги. Один из них — это жесткий метод или метод постукивания. При использовании этого метода электрод следует удерживать в вертикальном положении и опускать до тех пор, пока он не окажется на дюйм или около того выше точки, в которой должна возникнуть дуга.Затем электрод слегка постукивают по заготовке и сразу же поднимают, чтобы образовалась дуга длиной примерно дюйма. [Рисунок 5-29] Рисунок 5-29. Сенсорный метод зажигания дуги.

Второй метод (и обычно его легче освоить) — это метод царапания или подметания. Для зажигания дуги методом царапины электрод держат прямо над пластиной под углом 20–25 °. Для зажигания дуги нужно подметать электрод движением запястья и слегка поцарапать пластину. Затем электрод сразу же поднимают, чтобы образовалась дуга.[Рисунок 5-30] Рисунок 5-30. Царапина / подметание метода зажигания дуги.

Любой из этих методов требует некоторой практики, но со временем и опытом это становится легко. Главное — быстро поднять электрод, но только на ¼ дюйма от основания, иначе дуга пропадет. Если он поднимается слишком медленно, электрод прилипает к пластине.

Чтобы сформировать однородный валик, электрод необходимо перемещать вдоль пластины с постоянной скоростью в дополнение к подаче электрода вниз. Если скорость продвижения слишком мала, образуется широкий перекрывающийся валик без сплавления по краям.Если скорость слишком высокая, валик слишком узкий и на пластине практически отсутствует сплавление.

Невозможно определить правильную длину дуги, глядя на нее. Вместо этого полагайтесь на звук, который издает короткая дуга. Это резкий треск, и он должен быть слышен во время движения дуги вниз и вдоль поверхности пластины.

Хороший сварной шов на плоской пластине должен иметь следующие характеристики:

- Небольшие брызги или их отсутствие на поверхности пластины.

- Кратер от дуги в валике размером примерно 1⁄16 дюйма после разрыва дуги.

- Бортик должен быть слегка нарастающим, без металлического нахлеста на верхней поверхности.

- Борт должен иметь хорошее проникновение примерно на 1⁄16 дюйма в основной металл.

На Рис. 5-31 представлены примеры работы оператора и настроек сварочного аппарата.

Рисунок 5-31. Примеры хороших и плохих сварных швов.При продвижении электрода его следует удерживать под углом примерно от 20 ° до 25 ° по направлению движения, удаляясь от готового валика.[Рисунок 5-32] Рисунок 5-32. Угол электрода.

Если дуга прерывается во время сварки валика и электрод быстро удаляется, в месте окончания дуги образуется кратер. Это показывает глубину проплавления или проплавления сварного шва. Кратер образуется под действием давления газов от наконечника электрода, заставляющего металл шва приближаться к краям кратера. Если электрод извлекать медленно, кратер заполняется.

Если вам необходимо перезапустить дугу прерывистого валика, начните прямо перед кратером предыдущего сварного шва.Затем электрод следует вернуть к заднему краю кратера. С этого момента сварку можно продолжить сваркой прямо через кратер и по линии сварного шва, как планировалось изначально. [Рисунок 5-33] Рисунок 5-33. Повторный запуск дуги.

После образования валика каждую частицу шлака необходимо удалить из области кратера перед повторным запуском дуги. Это достигается с помощью отбойного молотка и проволочной щетки и предотвращает попадание шлака в сварной шов.

Бортовой механик рекомендует

Эффективное сварочное охлаждение — Промышленность сегодня%

2 октября 2019 г.

В процессе соединения двух металлов успешное и эффективное охлаждение является ключевой частью сварного шва.Чтобы охладить сварной шов, производители используют инструмент, называемый MIG-пистолетом, который расшифровывается как Metal Insert Gas, — это то, что используется для сварки.

Для того, чтобы сварка прошла успешно и горелка MIG могла охлаждаться, она должна иметь какую-то систему охлаждения. Пистолеты MIG обычно бывают с воздушным или водяным охлаждением. Пистолеты с водяным охлаждением, как правило, выбирают профессионалы, поскольку они более эффективны и позволяют им выполнять работу быстрее.

Однако есть несколько моментов, которые следует учитывать при выборе горелки MIG с водяным или воздушным охлаждением.Найдите различные решения для охлаждения здесь, на странице https://northslopechillers.com/process-cooling/welding/.

Каковы основные причины правильного охлаждения?

При сварке действительно очень важно контролировать огромное количество выделяемого тепла. Если не справиться с нагревом и не отвести его от процесса сварки надлежащим образом, полученный сварной шов может оказаться очень нестандартным.

Если сварной шов подвергся отрицательному воздействию слишком большого количества тепла, это может иметь серьезные структурные риски.Слишком большое количество тепла может привести к неправильному формированию сварного шва, что приведет не только к эстетическому, но и к небезопасному сварному шву. Сварные швы также могут быть гораздо более восприимчивыми к ржавчине в случае теплового повреждения.

Таким образом, чтобы обеспечить безопасную сварку как во время, так и после завершения сварки, важно использовать надлежащий сварочный охладитель.

В чем разница между водяным и воздушным охлаждением?

Прежде чем вы сможете понять, почему тот или иной метод охлаждения лучше, важно понять, зачем вообще нужно охлаждение.

Сварка — это процесс, который требует огромного количества тепла для сплавления двух металлов вместе — сварка может иметь место только в том случае, если соединяемые металлы могут достичь достаточно высокой температуры, чтобы расплавиться и, таким образом, соединиться вместе.

Из-за того, что требуется высокая температура, используемое оборудование должно выдерживать большое количество тепла. Во время дуговой сварки используется сварочная горелка (MIG). Несмотря на то, что пистолет очень прочный и долговечный, его необходимо охлаждать, чтобы защитить его от излучаемого огромного тепла.Сварочная горелка с должным охлаждением не только обеспечивает безопасность / долговечность оборудования как можно дольше, но и защищает рабочего от сильного и опасного теплового воздействия.

Во время дуговой сварки используется сварочная горелка (MIG). Несмотря на то, что пистолет очень прочный и долговечный, его необходимо охлаждать, чтобы защитить его от излучаемого огромного тепла.Сварочная горелка с должным охлаждением не только обеспечивает безопасность / долговечность оборудования как можно дольше, но и защищает рабочего от сильного и опасного теплового воздействия.

Сварка с водяным охлаждением

В системе с водяным охлаждением пистолет охлаждается раствором (с очень высокой температурой кипения), который движется через каналы, подключенные к радиатору. Эти трубы, выходящие из радиатора, окружают внутреннюю часть ручки пистолета и остального оборудования, необходимого для сварки.

Раствор, который выходит из радиатора и движется к горелке MIG, является прохладным — это раствор, готовый снизить температуру пистолета MIG. После того, как этот холодный раствор пройдет через шланги внутри сварочного оборудования, он поглотит большое количество тепла от горелки MIG. Чтобы тепло отводилось от пистолета, раствор продолжает двигаться и возвращается в радиатор, где, как и в автомобиле, он охлаждается и отправляется обратно, чтобы сделать то же самое снова.Система с водяным охлаждением — действительно очень эффективный метод охлаждения.

Сварка с воздушным охлаждением

Системы с воздушным охлаждением не так эффективны, как альтернатива с водяным охлаждением. Воздушное охлаждение использует окружающий воздух для отвода тепла от сварочного пистолета. Системы, которые полагаются на воздушное охлаждение, имеют тенденцию быть более тяжелыми, чтобы быть уверенными в том, что они способны выдерживать более высокие температуры. Это означает более толстые кабели и более медные.

Средства получения охлаждения?

Системы с воздушным охлаждением бывают нескольких различных типов, но в основном это воздушные пушки и большие вентиляторы, которые предназначены для рассеивания как можно большего количества воздуха. Однако водяное охлаждение может быть немного сложнее. Однако после внедрения водяного охлаждения оно становится гораздо более эффективным, чем воздушное охлаждение. Он может отводить намного больше тепла от сварочного оборудования намного быстрее, чем это позволяет воздушное охлаждение.

Однако водяное охлаждение может быть немного сложнее. Однако после внедрения водяного охлаждения оно становится гораздо более эффективным, чем воздушное охлаждение. Он может отводить намного больше тепла от сварочного оборудования намного быстрее, чем это позволяет воздушное охлаждение.

Сварочные чиллеры и системы рециркуляции

Важно знать, что есть разница между сварочными чиллерами и рециркуляторами воды. Основное различие между ними заключается в том, что чиллер содержит компрессор для наиболее эффективного отвода тепла от раствора (аналогично холодильнику с морозильной камерой).С другой стороны, система рециркуляции просто пропускает раствор через радиатор, который таким образом охлаждает раствор.

Что больше всего подходит для ваших нужд? Сварочный охладитель гораздо более эффективен для быстрого охлаждения раствора, чем рециркуляционный, из-за того, что он физически отводит тепло от раствора, а не охлаждает его с помощью радиатора.

Охладителинеобходимы, если вы собираетесь постоянно и интенсивно сваривать, или если вы собираетесь соединять металлы, которые не так часто свариваются или для сварки которых требуется еще больше тепла.

Сварочные охладители не только обеспечивают чрезвычайно эффективное охлаждение вашего оборудования, но также их можно перемещать и переносить куда угодно.

Заключение

Надеюсь, вы больше осведомлены о том, почему охлаждение при сварке имеет первостепенное значение, а также о различных мерах, которые можно использовать для обеспечения эффективного охлаждения. Важно отметить, что, хотя воздушное охлаждение может быть эффективным методом охлаждения сварного шва и оборудования, водяное / жидкостное охлаждение почти всегда будет более эффективным решением.Решения для охлаждения сварки, а также мобильные охладители для сварки можно найти здесь: https://northslopechillers.com/process-cooling/welding/

.Процедуры, методы и оборудование для обеспечения безопасности дуговой сварки — Сварка самолетов

Дуговая сварка, также называемая сваркой штучной сваркой, успешно применяется практически ко всем типам металлов. В этом посте рассматриваются процедуры, которые могут применяться к сварке плавлением стального листа, и приводятся основные этапы и процедуры, необходимые для получения приемлемого сварочного шва.Дополнительные инструкции и информацию по дуговой сварке других металлов можно получить в учебных заведениях и у различных производителей сварочного оборудования.

В этом посте рассматриваются процедуры, которые могут применяться к сварке плавлением стального листа, и приводятся основные этапы и процедуры, необходимые для получения приемлемого сварочного шва.Дополнительные инструкции и информацию по дуговой сварке других металлов можно получить в учебных заведениях и у различных производителей сварочного оборудования.

Первый шаг в подготовке к дуговой сварке — убедиться в наличии необходимого оборудования, а также в том, что сварочный аппарат правильно подключен и находится в хорошем рабочем состоянии. Особое внимание следует уделить заземлению, так как плохое соединение приводит к неустойчивой дуге, которую трудно контролировать.

При использовании экранированного электрода оголенный конец электрода должен быть зажат в держателе под углом 90 ° к губкам. (Некоторые держатели позволяют вставлять электрод под углом 45 °, когда это необходимо для различных положений сварки.)

Перед началом сварки необходимо проверить следующий типовой перечень позиций:

- Используются ли надлежащие средства индивидуальной защиты, включая сварочный шлем, сварочные перчатки, защитную одежду и обувь; если нет, то в хорошо вентилируемом помещении с использованием соответствующего дыхательного оборудования?

- Правильно ли выполнено заземляющее соединение с обрабатываемой деталью и есть ли хорошее соединение?

- Выбран ли электрод подходящего типа и размера для работы?

- Электрод надежно закреплен в держателе?

- Полярность аппарата совпадает с полярностью электрода?

- Находится ли машина в хорошем рабочем состоянии и настроена ли она для подачи тока, необходимого для работы?

Сварочная дуга создается путем прикосновения электродом к основной металлической пластине и немедленного отвода ее на небольшое расстояние.В тот момент, когда электрод касается пластины, через точку соприкосновения протекает ток. При извлечении электрода образуется электрическая дуга, плавящая пятно на пластине и на конце электрода.

Правильное зажигание дуги требует практики. Основная трудность, с которой сталкивается новичок в зажигании дуги, — это приклеивание электрода к работе. Если электрод не извлекается сразу после контакта с металлом, через электрод протекает большая сила тока, вызывая его прилипание или прилипание к пластине и практически короткое замыкание сварочного аппарата.Быстрый перекат запястья вправо или влево обычно отрывает электрод от заготовки. Если это не помогло, быстро отсоедините держатель от электрода и выключите прибор. Небольшое долото и молоток освобождают электрод от металла, чтобы его можно было снова зафиксировать в держателе. После этого сварочный аппарат можно снова включить.

Есть два практически одинаковых метода зажигания дуги. Один из них — метод прикосновения или постукивания. При использовании этого метода электрод следует удерживать в вертикальном положении и опускать до тех пор, пока он не окажется на дюйм или около того выше точки, в которой должна возникнуть дуга.Затем электрод слегка постукивают по заготовке и сразу же поднимают, чтобы образовалась дуга длиной примерно дюйма. [Рисунок 1]

| Рис. 1. Сенсорный метод зажигания дуги |

Второй (и обычно более простой в освоении) метод царапания или подметания. Для зажигания дуги методом царапины электрод держат прямо над пластиной под углом 20–25 °. Для зажигания дуги нужно подметать электрод движением запястья и слегка поцарапать пластину.Затем электрод сразу же поднимают, чтобы образовалась дуга. [Рисунок 2]

| Рис. 2. Метод зажигания дуги царапанием / подметанием |

Любой метод требует некоторой практики, но со временем и опытом это становится легко. Главное — быстро поднять электрод, но только на ¼ дюйма от основания, иначе дуга пропадет. Если он поднимается слишком медленно, электрод прилипает к пластине.

Если он поднимается слишком медленно, электрод прилипает к пластине.

Чтобы сформировать однородный валик, электрод необходимо перемещать вдоль пластины с постоянной скоростью в дополнение к подаче электрода вниз.Если скорость продвижения слишком мала, образуется широкий перекрывающийся валик без сплавления по краям. Если скорость слишком высокая, валик слишком узкий и на пластине практически отсутствует сплавление.

Невозможно судить о правильной длине дуги, глядя на нее. Вместо этого полагайтесь на звук, который издает короткая дуга. Это резкий треск, и он должен быть слышен во время движения дуги вниз и вдоль поверхности пластины.

Хороший сварной шов на плоской пластине должен иметь следующие характеристики:

- Небольшие брызги или их отсутствие на поверхности пластины.

- Кратер от дуги в валике толщиной примерно 1⁄16 дюйма после разрыва дуги.

- Бортик должен быть слегка нарастающим, без металлического нахлеста на верхней поверхности.

- Борт должен иметь хорошее проникновение примерно на 1⁄16 дюйма в основной металл.

На рис. 3 представлены примеры техники работы оператора и настроек сварочного аппарата.

| Рис. 3. Примеры хороших и плохих стыковых сварных швов |

Продвигая электрод, его следует удерживать под углом примерно от 20 ° до 25 ° в направлении движения, двигаясь от готового валика.[Рисунок 4]

| Рисунок 4. Угол электрода |

Если дуга прерывается во время сварки валика и электрод быстро снимается, в месте окончания дуги образуется кратер. Это показывает глубину проплавления или проплавления сварного шва. Кратер образуется под действием давления газов от наконечника электрода, заставляющего металл шва приближаться к краям кратера. Если электрод извлекать медленно, кратер заполняется.

Если электрод извлекать медленно, кратер заполняется.

Если вам необходимо перезапустить дугу прерывистого валика, начните прямо перед кратером предыдущего сварного шва, как показано в позиции 1, рис. 5. Затем электрод следует вернуть к заднему краю кратера (шаг 2 ). С этого момента сварку можно продолжить сваркой прямо через кратер и вниз по линии сварного шва, как первоначально планировалось (этап 3).

| Рис. 5. Повторный запуск дуги |

После образования валика каждую частицу шлака необходимо удалить из области кратера перед повторным запуском дуги.Это достигается с помощью отбойного молотка и проволочной щетки и предотвращает попадание шлака в сварной шов.

Многопроходная сварка

Для сварных швов с разделкой кромок и углов в тяжелых металлах часто требуется наплавка нескольких валиков для завершения сварного шва. Важно, чтобы валики наносились в заранее определенной последовательности, чтобы получить надежные сварные швы с наилучшими пропорциями. Количество валиков определяется толщиной свариваемого металла.

Пластины от 1⁄8 дюйма до ¼ дюйма можно сваривать за один проход, но их следует прихватывать через определенные промежутки времени, чтобы они оставались ровными.Любой сварной шов на пластине толщиной более дюйма должен иметь скошенные края и проходить несколько проходов.

Последовательность нанесения валика определяется типом соединения и положением металла. Перед нанесением следующего валика с каждого валика должен быть удален весь шлак.

Типичная многопроходная сварка стыковых соединений с разделкой кромок показана на Рисунке 6.

| Рисунок 6. Многопроходная сварка стыковых соединений с разделкой кромок |

Методика позиционной сварки

Каждый раз, когда изменяется положение сварного соединения или тип соединения, может потребоваться изменить любое из следующих элементов или их комбинацию:

- Текущее значение

- Электрод

- Полярность

- Длина дуги

- Сварочная техника

Текущие значения определяются размером электрода, а также положением сварки. Размер электрода зависит от толщины металла и подготовки стыка. Тип электрода определяется положением сварки. Производители указывают полярность для каждого электрода. Длина дуги контролируется комбинацией размера электрода, положения сварки и сварочного тока.

Размер электрода зависит от толщины металла и подготовки стыка. Тип электрода определяется положением сварки. Производители указывают полярность для каждого электрода. Длина дуги контролируется комбинацией размера электрода, положения сварки и сварочного тока.

Поскольку нецелесообразно приводить все возможные вариации, вызванные различными условиями сварки, здесь обсуждается только информация, необходимая для обычно используемых положений и сварных швов.

Сварка в плоском положении

При сварке в плоском положении обычно используются четыре типа сварных швов: шов, канавка, угловой шов и соединение внахлест. Каждый тип обсуждается отдельно в следующих параграфах.

Сварной шов

При сварке валиком используется тот же метод, что и при нанесении валика на плоскую металлическую поверхность. [Рис. 7] Единственное отличие состоит в том, что наплавленный валик находится на стыке двух стальных пластин, сплавляя их вместе.Квадратные стыковые соединения можно сваривать за один или несколько проходов. Если толщина металла такова, что полное сплавление не может быть получено при сварке с одной стороны, стык необходимо сваривать с обеих сторон. Большинство стыков необходимо сначала прихватить, чтобы обеспечить выравнивание и уменьшить коробление.

| Рис. 7. Правильный сварной шов |

Пазовый сварной шов

Сварка с разделкой кромок может выполняться как на стыковом, так и на внешнем угловом стыке.Швы с разделкой кромок выполняются на стыковых соединениях, в которых свариваемый металл имеет толщину дюйма или более. Стыковое соединение может быть выполнено с использованием одинарного или двойного паза в зависимости от толщины пластины. Количество проходов, необходимых для завершения сварки, определяется толщиной свариваемого металла и размером используемого электрода.

Любой сварной шов с разделкой кромок, выполненный более чем за один проход, должен быть тщательно удален со всех предыдущих сварных отложений перед сваркой поверх них.Некоторые из распространенных типов сварных швов с разделкой кромок, выполняемых на стыковых соединениях в плоском положении, показаны на Рисунке 8.

| Рис. 8. Швы с разделкой кромок на стыковых соединениях в горизонтальном положении |

Угловой шов

Угловые швы используются для выполнения тройников и соединений внахлест. Электрод следует держать под углом 45 ° к поверхности пластины. Электрод следует наклонять под углом примерно 15 ° в направлении сварки.Тонкие пластины следует сваривать с минимальным вращательным движением электрода или без него, и сварка выполняется за один проход. Для угловой сварки толстых пластин может потребоваться два или более прохода с использованием полукруглого плетения электрода. [Рисунок 9]

| Рисунок 9. Угловой шов тройника |

Сварка внахлест

Процедура выполнения углового шва в стыке внахлестку аналогична той, что используется для тройника.Электрод удерживают под углом примерно 30 ° к вертикали и наклоняют под углом примерно 15 ° в направлении сварки при соединении пластин одинаковой толщины. [Рисунок 10]

| Рис. 10. Типовой угловой сварной шов внахлестку |

Сварка в вертикальном положении

Сварка в вертикальном положении включает любой сварной шов, нанесенный на поверхность, наклоненную более чем на 45 ° от горизонтали.Сварка

в вертикальном положении сложнее, чем сварка в горизонтальном положении из-за силы тяжести. Расплавленный металл имеет тенденцию стекать. Чтобы контролировать поток расплавленного металла, необходимо правильно регулировать напряжение и ток сварочного аппарата.

Расплавленный металл имеет тенденцию стекать. Чтобы контролировать поток расплавленного металла, необходимо правильно регулировать напряжение и ток сварочного аппарата.

Установленный ток или сила тока меньше для сварки в вертикальном положении, чем для сварки в плоском положении для электродов аналогичного размера. Кроме того, ток, используемый для восходящей сварки, должен быть немного выше, чем ток, используемый для нисходящей сварки той же заготовки.При сварке держите электрод под углом 90 ° к вертикали и выполняйте сварку, перемещая валик вверх. Сосредоточьтесь на сварке сторон стыка, а середина позаботится о себе сама. При сварке вниз, когда рука находится под дугой, а электрод наклонен вверх примерно на 15 °, сварной шов должен двигаться вниз.

Сварка потолочного положения

Сварка под потолком — одна из самых сложных в сварке, поскольку для контроля расплавленного металла необходимо постоянно поддерживать очень короткую дугу.Сила тяжести имеет тенденцию вызывать падение или провисание расплавленного металла с листа, поэтому важно, чтобы при выполнении сварки над головой всегда носили защитную одежду и головной убор.

Для сварных швов в верхнем положении электрод следует держать под углом 90 ° к основному металлу. В некоторых случаях, когда желательно наблюдать за дугой и кратером сварного шва, электрод можно удерживать под углом 15 ° в направлении сварки.

При выполнении угловых швов на тройниках или стыках внахлестку необходимо поддерживать короткую дугу и не допускать переплетения электрода.Движение дуги следует контролировать для обеспечения хорошего проплавления до корня сварного шва и хорошего сплавления с пластинами. Если расплавленный металл становится слишком жидким и имеет тенденцию провисать, электрод следует быстро отодвинуть от центра перед сварным швом, чтобы удлинить дугу и дать металлу возможность затвердеть. Затем следует немедленно вернуть электрод в кратер сварного шва и продолжить сварку.

Любой, кто изучает или занимается дуговой сваркой, всегда должен хорошо видеть сварочную ванну.В противном случае невозможно обеспечить сварку стыка и удержание дуги на передней кромке лужи. Для лучшего обзора сварщик должен держать голову в стороне от дыма, чтобы он мог видеть лужу.

СВЯЗАННЫЕ ЗАПИСИ

Типы сварки, используемые в самолетахПроцедуры и методы газовой сварки

Сварочное оборудование | Технический колледж Марчмана

Программа «Сварочные технологии» включает в себя обучение в классе и в цехе для подготовки студентов к работе в сварочной отрасли.Эта программа учит студентов, как правильно использовать сварочное оборудование и продукты, поскольку они приобретают практический опыт в базовой и расширенной сварке, позиционировании сварного шва, дуговой сварке порошковой проволокой (FCAW или FCA), дуговой сварке экраном (SMAW), газовой металлической дуге. сварка (GMAW), дуговая сварка вольфрамовым электродом (GTAW) и другие дисциплины. Студенты также будут готовиться к сертификационному экзамену Американского общества сварщиков (AWS). Инструкция охватывает 140 из 143 типов сварных швов AWS. Студенты познакомятся с отраслью в целом и изучат новейшие навыки трудоустройства.Чтобы узнать больше о нашей программе «Сварочные технологии», запишитесь на прием к Ким Дун, нашему специалисту по карьерной лестнице / советнику по приему.

Сварщик, сертифицированный Американским обществом сварки — плита SMAW, плита FCAW

Возможная карьера после двух лет послешкольного обучения и двух лет полевого опыта: Сварщик , сварщик / изготовитель, оператор сварочного аппарата, резчик, слесарь по трубам и парник, слесарь-монтажник, слесарь, котельщик, водолазы-водолазы

Возможная карьера после четырехлетнего обучения в университете: Сертифицированный инспектор по сварке, инженер-технолог, инженер-сварщик, преподаватель, исследователь, консультант по сварке

Оценка по математической шкале TABE 596 Оценка по языковой шкале TABE 584 Оценка по шкале TABE 576

Чтобы завершить программу, некоторые учащиеся должны соответствовать минимальным стандартам успеваемости по математике, языку и чтению в TABE, если иное не исключено, как установлено Департаментом образования Флориды. Дополнительную информацию можно найти на странице 5 каталога MTC.

Дополнительную информацию можно найти на странице 5 каталога MTC.

Униформа для этой программы состоит из рубашки MTC Welding. Заказы на рабочие рубашки принимаются в начале занятия. Студенты должны носить джинсовые или хлопковые ткани. Использование синтетических материалов не допускается. Студенты должны носить рабочие ботинки со стальным носком, без шнурков.

Инструменты и принадлежности включены в стоимость программы и будут выданы учащимся после первой недели учебы.

Как пользоваться сварочным оборудованием и запомнить советы по обслуживанию

Все машины и другие промышленные инструменты должны регулярно обслуживаться для обеспечения долговечности. В то же время регулярный уход и техническое обслуживание обеспечат правильную работу оборудования каждый раз. Это также относится к сварочному оборудованию, независимо от того, является ли это оборудованием для газовой, дуговой или MIG-сварки.

Вы можете воспользоваться услугами по аренде сварочного оборудования, чтобы не беспокоиться об обслуживании собственного оборудования.Тем не менее, сварочные инструменты могут стоить тысячи долларов при покупке. Более того, бывает трудно найти запасные части.

Это лишь некоторые из основных причин, по которым вы или поставщик сварочного оборудования должны проявлять особую осторожность с этими инструментами. Однако потребности в обслуживании сварочного оборудования могут зависеть от типа сварщика. Например, техническое обслуживание аппарата для дуговой сварки может зависеть от того, является ли он устройством постоянного или переменного тока.

С другой стороны, сварщику, работающему на кислородном топливе, может потребоваться отдельная процедура технического обслуживания.Тем не менее, важно придерживаться своего регулярного графика технического обслуживания, чтобы обеспечить его оптимальную производительность в любое время.

Советы по обслуживанию сварочного оборудования

Вот несколько важных советов, которые следует помнить, чтобы обеспечить бесперебойную работу сварочного оборудования круглый год.

График техобслуживания по частям.

Среди общего технического обслуживания, шаги включают очистку оборудования от пыли и мусора, смазку подшипников и проверку щеток, разъемов и реле.Вам также следует подумать о планировании работ по техническому обслуживанию по частям. Сюда входят:

- Ежегодное обслуживание сварочного пистолета и гильзы профессиональным сварщиком

- Отключение силовых агрегатов и вакуумной машины два раза в год

- Очистка механизма подачи проволоки, приводных роликов, а также входных и выходных направляющих не реже одного раза в квартал

- Проверка электрических кабелей на наличие каких-либо признаков повреждений и при необходимости график замены, а также осмотр оборудования для обеспечения оптимального функционирования — не реже одного раза в месяц

Следуйте инструкциям спецификации.

Во-первых, это поможет обеспечить максимальную производительность сварочного оборудования каждый раз, когда вы его используете. Это также предотвратит преждевременное повреждение оборудования из-за неправильного использования. Кроме того, убедитесь, что вы используете правильное сварочное оборудование для конкретных проектов.

Используйте укрытие и держитесь на расстоянии от машины.

Во-первых, работа вдали от станка может предотвратить случайный разлет опилок и искру, которая может вызвать потенциальные пожары.В то же время это предотвратит попадание пыли в сварочное оборудование, что продлит его удобство использования и долговечность.

При необходимости замените поврежденные детали.

Например, некоторые детали, такие как сварочные горелки или сопла, следует часто заменять, чтобы каждый раз обеспечивать более эффективное использование. Другие детали, такие как щетка механизма подачи проволоки, также должны быть заменены для правильной работы механизма подачи проволоки.

В заключение отметим, что все типы оборудования нуждаются в регулярном техническом обслуживании, чтобы каждый раз обеспечивать бесперебойную работу и использование. То же касается и сварочных инструментов, независимо от типа.

То же касается и сварочных инструментов, независимо от типа.

Если у вас есть часть этого оборудования, вы обязаны позаботиться о нем, чтобы обеспечить его оптимальное состояние. Если вы арендуете, используйте его ответственно и верните его в хорошем состоянии.

ОСНОВНЫЕ НАПРАВЛЕНИЯ ДЛЯ ПРАВИЛЬНОЙ СВАРКИ

|

При этом, если его слишком близко приблизить к металлу произойдёт замыкание и залипание. Если расстояние будет слишком большим, то электрод израсходуется очень быстро. Лучший вариант — опускать руку с клеммой очень медленно, следя за сварной дугой.

При этом, если его слишком близко приблизить к металлу произойдёт замыкание и залипание. Если расстояние будет слишком большим, то электрод израсходуется очень быстро. Лучший вариант — опускать руку с клеммой очень медленно, следя за сварной дугой. ч. аргон, гелий и другие варианты.

ч. аргон, гелий и другие варианты.