Как правильно варить металл: основы, технология, рекомендации

В любом домохозяйстве постоянно требуется построить или починить какую-нибудь конструкцию из металла. Самым прочным соединением двух металлических деталей является сварка. Кузнечная сварка известна человечеству уже несколько тысячелетий, сварке же электрической дугой или газовой горелкой — немногим больше столетия.

Как правильно варитьИ если ремесло (или даже искусство) кузнеца требовало многолетнего обучения и накопления опыта, то электродуговую сварку на начальном уровне при желании и наличии соответствующего оборудования вполне можно освоить за несколько дней.

Основы сварки

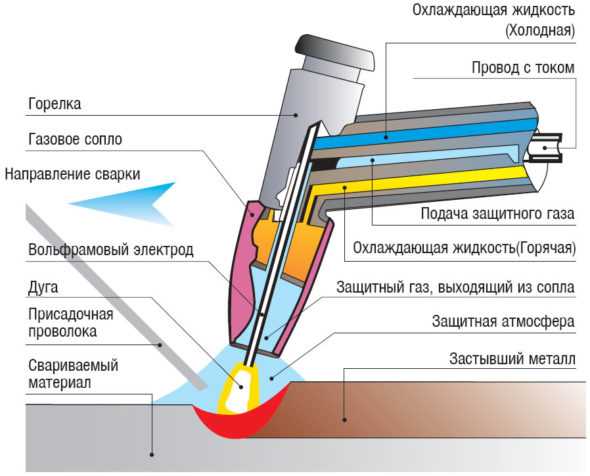

Чтобы научиться правильно варить, необходимо ориентировать в физических основах процесса сварки. Любой сварочный аппарат создает в небольшой рабочей зоне на стыке двух свариваемых деталей температуру выше температуры плавления свариваемого металла, так называемую сварочную ванну. В ней превратившаяся в жидкость часть металла обеих деталей смешивается друг с другом и с металлом расплавившегося электрода. После снижения температуры металл из сварочной ванны кристаллизуется, соединяя свариваемые детали в одно целое. Медленно перемещая сварочную ванну вслед за дугой вдоль стыка, сварщик получает шов. Высокой температуры в любительских сварочных аппаратах достигают двумя способами:

После снижения температуры металл из сварочной ванны кристаллизуется, соединяя свариваемые детали в одно целое. Медленно перемещая сварочную ванну вслед за дугой вдоль стыка, сварщик получает шов. Высокой температуры в любительских сварочных аппаратах достигают двумя способами:

- электрической дугой;

- газовой горелкой.

- Газовая горелка

- Как правильно паять электрической дугой

Электросварка безопаснее, поскольку нет риска взрыва газа, и проще в освоении для тех, кто только учится правильно варить.

Электрическую дугу создают при пропускании тока большой силы через воздушный зазор между свариваемыми деталями и электродом.

Как правильно варить

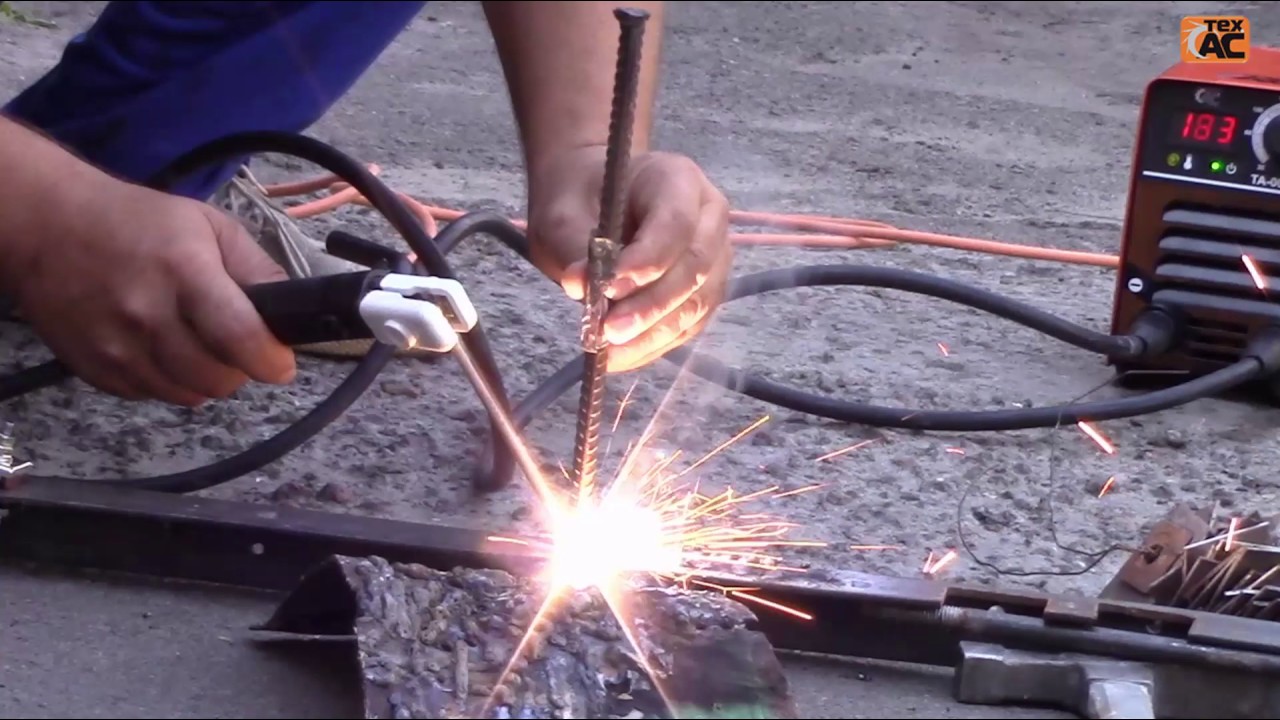

Чтобы понять, как правильно варить, к небольшому количеству теории следует добавить большое количество практики. Начинать учиться лучше со сваривания обрезков уголков, арматуры, металлических пластин. Только после того, как вы «почувствуете шов» своими руками, можно приступать к соединению более или менее ответственных конструкций.

Процесс дуговой сварки

Существует несколько видов аппаратов, для того чтобы научиться правильно варить, лучше всего начинать с инверторного. Он позволяет плавно регулировать и поддерживать стабильным рабочий ток, мало не зависит от уровня и стабильности напряжения в питающей электросети, не создает в этой сети бросков напряжения.

Технология сварочных работ

Сварочные работы происходят при высокой температуре. Электрическая дуга является источником тепла для нагревания и частичного расплавления рабочей зоны. Она возникает в воздушном зазоре между деталью и электродом, поддерживается все время операции и плавно перемещается вдоль линии шва.

Размеры образующейся рабочей зоны расплавленного металла, или сварочной ванны, определяются

- выбранным режимом работы;

- скоростью движения электрода;

- свариваемыми материалами;

- толщиной деталей и конфигурацией кромок.

Средние размеры сварочной ванны:

- ширина- 0,8-1,5 см;

- длина 1-3 см;

- глубина — около 0,5-0,7 см.

Чтобы правильно варить, необходимо выбрать материал и толщину электрода в соответствии с толщиной свариваемых деталей. Электрод покрыт тонким слоем флюса, или обмазки. При нагреве этот флюс плавится и образует защитную газовую область над рабочей зоной, что противодействует попаданию в рабочую зону кислорода воздуха. По мере удаления электродуги и следом за ними — зоны сварочной ванны расплавленный металл кристаллизуется, образуя шов, который соединяет детали в единое целое. Поверх шва располагается тонкий слой остатков выгоревшего флюса, который требуется зачистить.

Типы сварочных аппаратов

На рынке представлено большое количество моделей сварочных аппаратов разных типов.

Из всего их разнообразия:

- трансформаторы;

- выпрямители;

- инверторы;

- полуавтоматы;

- автоматы;

- плазменные;

В условиях домашней мастерской чаще всего применяют трансформаторы — из-за их дешевизны и инверторы из-за простоты и удобства в работе. Остальные требуют либо специальных условий для работы, достижимых только на производстве, либо специального обучения и длительного приобретения навыков.

Остальные требуют либо специальных условий для работы, достижимых только на производстве, либо специального обучения и длительного приобретения навыков.

Трансформаторные

Устройство таких аппаратов крайне простое — это мощный понижающий трансформатор, во вторичную обмотку которого и включают рабочую электрическую цепь.

Трансформаторный сварочный аппарат

Преимущества трансформатора:

- неприхотливость;

- живучесть;

- простота;

- дешевизна.

Недостатки

- очень большой вес и габариты;

- низкая стабильность дуги;

- работа переменным током;

- вызывает броски напряжения в питающей сети.

Такой аппарат требует от сварщика мастерства и большого опыта. Для обучения начинающего сварщика тому, как правильно варить, он подходит плохо.

Инверторы

Инверторный аппарат имеет гораздо более сложную конструкцию. Инверторный блок многократно преобразует входное сетевое напряжение, доводя его параметры до необходимых. За счет трансформации тока высокой частоты габариты и вес трансформатора получаются во много раз меньше.

За счет трансформации тока высокой частоты габариты и вес трансформатора получаются во много раз меньше.

Инвертор

Преимущества инвертора:

- малый вес и габариты;

- стабилизированное напряжение и ток в цепи;

- дополнительные функции антиприлипания и горячего старта;

- возможность точной регулировки параметров тока и дуги;

- не вызывает бросков напряжения в питающей сети.

Есть у инвертора и недостатки:

- высокая цена;

- низкая морозостойкость.

Обучение тому, как правильно варить, лучше начать с инвертора. Стабильность параметров дуги и дополнительные функции, облегчающие старт и предотвращающие «залипание», позволят новичку сосредоточиться на шве и быстрее освоить технологию.

Что потребуется для работы начинающему сварщику

Для начала обучения придется подобрать соответствующее оборудование и экипировку.

Особое внимание следует уделять индивидуальным средствам защиты, поскольку сварочные работы — процесс вредный для зрения и органов дыхания.

Необходимо будет оборудовать рабочее место, если оно в мастерской — то помещение следует снабдить эффективной вытяжкой и достаточным освещением.

Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя.

Рабочее место должно быть просторным, не захламленным, не стеснять движений сварщика.

Кабели нужно раскладывать таким образом, чтобы не наступать на них и не запнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбрать обрезки проката и стальных листов. Начинать с ответственных конструкций не рекомендуется.

Инструменты и средства защиты

В обмундирование и средства индивидуальной защиты входят:

- маска сварщика со встроенным светофильтром для защиты глаз от яркого света и ультрафиолетового излучения дуги;

- спилковые перчатки — краги для защиты рук от брызг раскаленного металла;

- плотная одежда из негорючей ткани;

- шапочка под маску;

- прочная обувь.

- респиратор для защиты органов дыхания от образующихся газов и пыли, особенно при работе с цветными металлами.

Из инструментов, материалов и оборудования понадобятся:

- Угловая шлифмашина (болгарка) для нарезки заготовок и зачистки швов;

- Набор ручного слесарного инструмента — молотки, зубила, пассатижи и пр.;

- Металлическая щетка для зачистки заготовок;

- Струбцины и зажимы для соединения заготовок;

- Электроды.

Ну, и наконец, инвертор с входящими в комплект кабелями и держателем.

Какие электроды выбирать

Для того чтобы начать учиться варить правильно, необходимо подобрать сварочные материалы в соответствии со свариваемыми материалами и их толщиной. В качестве учебного задания лучше выбрать обычные низкоуглеродистые конструкционные стали. Для них подойдут широко распространенные электроды с обмазкой.

Электроды для сварочных аппаратов

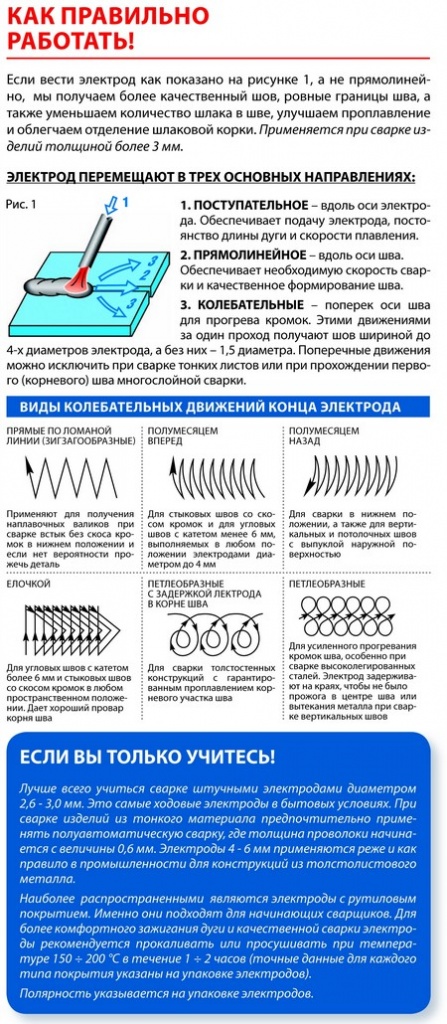

Учатся обычно на электродах диаметром 3 мм, 1,6 и 2 мм применяют для работы с тонкостенными конструкциями, а 4-6 мм — для сваривания толстостенных заготовок.

Чаще всего в домашних условиях используют электроды диаметром 3 миллиметра (тройка). Более тонкие подходят для сваривания тонкостенных деталей, а номера четыре и пять — для толстых элементов.

Мощность аппарата должна соответствовать диаметру электрода (или его номеру). В руководстве пользователя (и на корпусе прибора) есть таблица определения рабочего тока в зависимости от номера.

Рекомендации как правильно сварить металл

Чтобы правильно варить металл, недостаточно просто научиться делать швы. Сварщик обязательно должен быть еще и материаловедом — знать многое о свойствах свариваемых материалов, их взаимодействии друг с другом и с высокими температурами.

Технология включает в себя много операций до начала и по окончании собственно выполнения шва.

До начала главной операции свариваемые детали необходимо тщательно очистить от механических загрязнений, старой краски, ржавчины и обязательно обезжирить. Требуется также правильно расположить их друг относительно друга и зафиксировать в этом положении.

При соединении тонкостенных конструкций или просто протяженных швов детали прихватывают друг к другу в нескольких равноотстоящих друг от друга точек, чтобы избежать термических деформаций.

Будущий сварщик заранее должен знать и предвидеть:

- потенциальные проблемы;

- разновидности дефектов

и продумать, как их избежать.

Начинают с трех простейших видов соединений

- Встык. Кромки соединяемых деталей находятся в одной плоскости с небольшим зазором между ними, и этот зазор заполняется шовным материалом.

- Внахлест. Детали располагаются с некоторым перекрытием кромок.

- Тавровый. Одна пластина торцом приваривается в середине другой, обычно под прямым углом.

Три основных виды соединения

В целом можно сказать, что работа сварщика наполовину состоит из собственно сварки, а наполовину — из планирования и подготовки. Научиться варить правильно — это значит научиться планировать и готовиться.

Советы как научиться варить электросваркой самостоятельно

Сварить несложную конструкцию из металла реально за несколько часов, при условии, что вы уже освоили технологию, спланировали операции технологического процесса и подготовили все необходимое.

Чтобы научиться варить правильно, следует иметь в виду следующее:

- Следует подготовиться и узнать необходимую информацию о тех материалах, которые вы собрались варить.

- Подобрать для них соответствующий рабочий режим и сварочные материалы.

- Изучить технику исполнения конкретного запланированного вами шва.

Мало что может заменить обучение в профессиональной школе сварщиков и практику под руководством опытного наставника. Но если это по каким-либо причинам недоступно, то правильные движения, положение рук и тела при работе можно неплохо изучить и по обучающим видео от авторитетных мастеров сварного дела.

Корпус атомного реактора вам варить, конечно, не доверят, но раму для ворот или лесенки вы волне сможете осилить. Начав с простых швов и научившись варить их правильно, можно переходить и к более сложным, постепенно накапливая опыт и оттачивая свое мастерство.

О каких дефектах стоит знать, чтобы сделать правильный сварочный шов

Знания о сварных дефектах очень важны для того, чтобы вы их вовремя распознали и не начали эксплуатировать сварную конструкцию с ненадежным соединением.

Если шов проварен правильно, выглядит он равномерным и аккуратным, с равной толщиной и высотой по всей длине.

Различают следующие основные дефекты:

- Непровар. Недостаточное заполнение шовным материалом, и прочность его снижена. Причиной служит недостаточное напряжение в цепи или избыточная скорость ведения электрода.

- Подрез. Продольная канавка. Возникает по причине избыточной длины дуги. Для устранения дефекта следует правильно выбрать силу тока- немного ее повысить.

- Прожоги. Образование сквозных отверстий в материале. Вызывается превышением необходимого для данной толщины материала тока, а также слишком медленным ведением электрода. Необходимо также проверить, не превышен ли зазор между кромками заготовок.

- Пористость. Возникает по причине сквозняка в рабочей зоне, сдувающего облако защитных газов.

- Непровар

- Подрез

Встречаются и другие сварные дефекты, такие, как продольные и поперечные трещины

Предосторожности, перед тем как варить сваркой электродами

Варить правильно — это значит варить безопасно. Меры предосторожности при сварке электродами позволят сохранить здоровье и работоспособность сварщика:

- Перед началом работы необходимо осмотреть аппарат, держатель и кабели на предмет отсутствия механических повреждений и нарушения изоляции.

- Работу следует вести при положительной температуре и при влажности до 80%;

- Обязательно использование индивидуальных защитных средств.

- Следует применять спецодежду с противопожарной пропиткой.

- Радом с рабочим местом следует иметь огнетушитель, пригодный для тушения электроустановок под напряжением.

Тщательное и неуклонное соблюдение правил сварки металла электродом не потребует много времени и помогут сохранить материальные ценности и здоровье людей.

Нюансы для начинающих в сварке

Есть несколько нюансов, которые могут пригодиться любому желающему научиться варить правильно:

- Не забывать о заземлении и о важности регулярной проверки качества контакта зажима и заготовки.

- Регулярно проверять изоляцию кабеля.

- Сила тока выбирается сразу после подключения массы.

- Перед поджигом дуги следует установить электрод под углом примерно 60 градусов к плоскости детали, а расстояние между его концом и деталью — около 0,5 см.

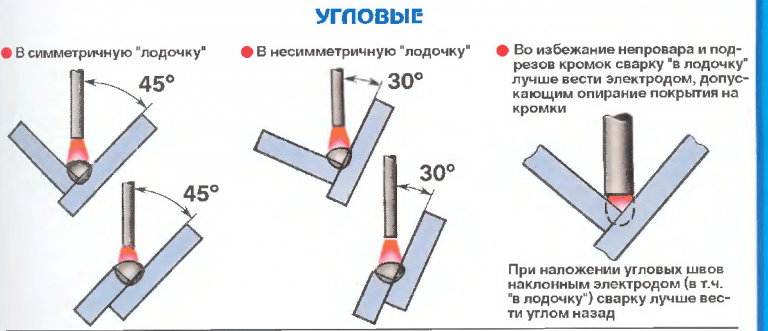

Положения электрода при сварке

Осваивая все более сложные виды швов и конфигурации соединений, домашний мастер сможет научиться варить правильно и снабдит свое домохозяйство всеми необходимыми в нем сварными конструкциями.

Особенности сварочного процесса: как правильно варить сваркой

На сегодняшний день сварка является самым востребованным, простым и надежным способом соединения металлических деталей. Для этого необходимо обладать знаниями и практическими навыками, как пользоваться сваркой. Чтобы понять, как правильно варить сваркой, сначала необходимо пройти теоретическую часть, а потом приступить к вырабатыванию практических навыков. Процесс этот не сложный, но необходимо ознакомиться со многими аспектами, прежде чем осваивать практические стороны данного процесса. Мы научим вас, как пользоваться сварочным аппаратом, чтобы получался идеально ровный и правильный шов, даже если раньше вы никогда с ним не сталкивались.

Чтобы понять, как правильно варить сваркой, сначала необходимо пройти теоретическую часть, а потом приступить к вырабатыванию практических навыков. Процесс этот не сложный, но необходимо ознакомиться со многими аспектами, прежде чем осваивать практические стороны данного процесса. Мы научим вас, как пользоваться сварочным аппаратом, чтобы получался идеально ровный и правильный шов, даже если раньше вы никогда с ним не сталкивались.

Содержание статьи

Прежде чем научиться сварочному делу, нужно понять суть работы сварочного аппарата. Он заключается в следующем: агрегат, подключенный в эклектическую сеть, обеспечивает мощный сварочный ток, под воздействием которого между проводником и деталью, которою необходимо сварить создается электрическая дуга высокой температуры. Под этим накалом металл плавится и образуется ванна – область расплава. В этот момент детали между собой соединяются и, когда остывают, образуют крепкое и прочное монолитное соединение.

В силу того, что сварочные работы своими руками просто незаменимы в строительстве, при ремонтных работах и просто в бытовых условиях для ремонта каких-либо железных деталей, необходимо запомнить, что их существует несколько технологий работы со сваркой:

- ручная дуговая технология, которая реализуется с помощью специальных проводников – электродов.

Это небольшие отрезки металла, покрытые химическим напылением, благодаря которому создается электрическая дуга. Преимущество такого вида заключается в его простоте. Даже сварщик-новичок разберется, как научиться работать с таким аппаратом. Он не требует использования баллонов с газом и особых навыков. Достаточно потренироваться, чтобы в результате получить качественный и красивый шов. Недостатком дугового типа соединения изделий является то, что работать можно исключительно с нержавеющими и черными металлами;

Это небольшие отрезки металла, покрытые химическим напылением, благодаря которому создается электрическая дуга. Преимущество такого вида заключается в его простоте. Даже сварщик-новичок разберется, как научиться работать с таким аппаратом. Он не требует использования баллонов с газом и особых навыков. Достаточно потренироваться, чтобы в результате получить качественный и красивый шов. Недостатком дугового типа соединения изделий является то, что работать можно исключительно с нержавеющими и черными металлами; - полуавтоматическая техника сварки, которая производится аппаратом с использованием специального газа, создающего защиту для металла от окисления, которое происходит в результате соединения кислорода с расплавленным материалом. Такие сварочные работы своими руками можно производить как в промышленных, так и в домашних условиях.

Специалисты рекомендуют всегда начинать с ручного агрегата, а когда вы научитесь самостоятельно делать правильные швы, тогда можно переходить на полуавтомат.

Аппараты для сварки

Сварочные работы своими руками невозможно произвести без помощи специального оборудования – сварочного аппарата. Их существует несколько типов, в зависимости от технологии, по которой мастер собирается производить сварку:

- Сварочный трансформатор считается самым простым типом оборудования, которым можно варить металл. Он работает от сети 220 В (иногда 380В). В процессе работы он преобразовывает напряжение в более низкие частоты, благодаря чему увеличивается сила тока. Трансформаторы очень просты в эксплуатации, не требуют супер-навыков для их использования и позволяют быстро и качественно создать монолитное соединение металлических деталей. Среди недостатков можно отметить, что часто сбивается дуга, разбрызгиваются капли раскаленного металла. Также иногда варить металл на таком аппарате сложно из-за того, что он напрямую зависит от напряжения и чувствует каждый скачок. Но кроме этого стоит отметить, что сам аппарат мобильный и компактный и идеально подходит для использования дома.

- Сварочный выпрямитель представляет собой оборудование, которое обеспечивает стабильное напряжение вне зависимости от сети и гарантирует постоянную дугу благодаря которой швы получаются более аккуратные, а работа происходит быстрее, так как не приходится постоянно восстанавливать инертную среду. Выпрямители отличаются массивностью и габаритами. Использовать такой агрегат можно, чтобы произвести сварку металла в домашних условиях или в промышленных отраслях.

- Сварочный инвертор – еще один представитель аппаратов. Он считается самым лучшим, надежным и востребованным. При сварке инвертором не стоит бояться перепадов напряжения, так как он сам по себе трансформирует 220В и обеспечивает постоянный, ровный поток энергии. Соответственно при этом получаются идеальные дорожки соединения. Инвертор обладает множеством преимуществ, о которых стоит упомянуть для тех, кто хочет научиться, как правильно сваривать железные изделия:

- стойко переносит перепады напряжения;

- экономно потребляет эклектическую энергию;

- варить на инверторе намного проще и быстрее;

- сваривать детали получается аккуратнее, так как полностью отсутствует разбрызгивание.

Научиться, как пользоваться сваркой, можно применяя любой из типов оборудования. Главное соблюдать все правила технологии работы и не забывать о безопасности.

На что обратить внимание при выборе сварочного аппарата

Перед тем, как научиться варить сварочным аппаратом, его нужно выбрать и желательно отдать предпочтение хорошей модели, на которой будет легко учиться и потом работать. При выборе агрегата нужно учитывать некоторые нюансы, от которых зависит качество швов:

- сварочный ток – это показатель от которого зависит мощность и КПД. Чтобы выполнять сварочные работы своими руками в домашних условиях достаточно до 200 А;

- устойчивость к перепадам в электрических сетях. Допустимый интервал — +-20%. Другие отличаются низким качеством. Как научиться работать агрегатом, если постоянно «выбивает» электричество или пропадает дуга? Поэтому этот параметр очень важен;

- мощность оборудования бывает разной.

Отталкиваться стоит от области его применения. Чтобы сварить металл дома достаточно простого или полупрофессионального аппарата. Для производственных целях нужен профессиональный;

Отталкиваться стоит от области его применения. Чтобы сварить металл дома достаточно простого или полупрофессионального аппарата. Для производственных целях нужен профессиональный; - ПВ – продолжительность включения. Это показатель, который определяет временные рамки работы агрегата. В среднем – это около 40%. То есть, после минуты работы на сварочном аппарате, ему нужно полторы минуты отдыха.

Кроме самого аппарата к нему нужно подобрать комплектующие – зажимы, провода, щипцы и т.д. И, важно помнить, что сварка своими руками требует специальной формы для мастера. Обязательно сварщик должен защищать свое лицо и глаза, так как сварочные искры негативно влияют на зрение и могут спровоцировать ожог сетчатки. Обязательно работу нужно производить в специальных перчатках, чтобы, совершая сварочные работы своими руками, не навредить своему здоровью.

Технология сварочного процесса

Когда все готово – рабочее место, оборудование и подготовлены делали, можно приступать к практической части, как варить сваркой.

Техника сварки, на самом деле, проста. Весь процесс заключается в воздействии высокой температуры на металл. При этом, образуется электрическая дуга между материалом и электродным элементом. Благодаря ей и происходит плавление.

Часто ошибки при сварке возникают из-за неумения удержать дугу. Тогда расплавление происходит неравномерно. В результате чего получается грубый и неровный шов.

Сварная ванная – это расплавленная масса метала вперемешку с частицами проводника. Чтобы уберечь от окисления металл, над ванной появляется газовое облако и защищает ее. Если же процесс происходит с помощью полуавтомата, то там используется специальный баллон с защитным газом. Когда электродуга убирается, металл моментально застывает и остается небольшая дорожка, которая монолитным образом скрепляет две детали.

Преимущества ручной дуговой сварки:

- разнообразие электродов позволяет совершать разные швы на разных элементах;

- агрегаты не большие и легко их можно переносить;

- просто научиться, как делать шов;

- идеально подходит для домашнего использования.

Наряду с преимуществами, есть и недостатки:

- выделение вредных веществ в воздух;

- не все металлы можно спаять таким способом;

- от уровня мастерства сварщика и будет зависеть качество работы.

Для более дельного ознакомления с ручной дуговой сваркой можно узнать здесь.

Сваривать электросваркой с помощью газом немного проще, но перед самим процессом нужно настроить полуавтомат:

- определить силу тока можно из инструкции;

- настроить скорость автоматической подачи проволоки;

- установить напряжение и силу тока;

- проверить настройки на черновом варианте детали.

Чтобы работать сваркой в полуавтоматическом режиме, необходимо прочно закрепить рабочее изделие. Кроме этого, необходимо выбирать место для этого такое, чтобы полностью соответствовало правилам безопасности. К примеру, запрещено использовать деревянные верстаки или столы. Во время сварки необходимо четко соблюдать интервал между проводником и деталью – 5 мм. Если его не нарушать, шов получится практически идеальным. Спешить не нужно, электрод выгорает плавно и у мастера есть время сформировать качественную дорожку. Если дуга все время тухнет, необходимо увеличить силу тока на самом агрегате.

К примеру, запрещено использовать деревянные верстаки или столы. Во время сварки необходимо четко соблюдать интервал между проводником и деталью – 5 мм. Если его не нарушать, шов получится практически идеальным. Спешить не нужно, электрод выгорает плавно и у мастера есть время сформировать качественную дорожку. Если дуга все время тухнет, необходимо увеличить силу тока на самом агрегате.

Практические советы от профессионалов

Чтобы быстрее научиться, как варить сваркой, профессионалы подготовили несколько советов для новичков, которыми желательно пользоваться для получения качественного результата своего труда:

- чтобы сварка своими руками получилась легко и быстро необходимо качественно подготовить детали, то есть очистить их от коррозии, грязи, пыли и масла. Тогда шов будет прочным и ровным;

- не стоит бояться экспериментировать. На начальных этапах обучения нужно перепробовать все возможные варианты ведения электрода, чтобы «набить руку»;

- чтобы не упускать сварочную дугу нужно стараться придерживаться одинакового зазора между концом проводника и деталью.

Самым оптимальным расстоянием считается толщина электрода. Для новичков, которые только осваивают, как правильно работать с аппаратом, рекомендуется применять электроды 3 мм;

Самым оптимальным расстоянием считается толщина электрода. Для новичков, которые только осваивают, как правильно работать с аппаратом, рекомендуется применять электроды 3 мм; - нужно научиться отличать ванну от шлака. При первом прикосновении к металлу образуется красное пятно – это не ванна, это только плавящийся материал, который нанесен на электрод. После этого через пару секунд появится жидкое белое пятно – это уже сварочная ванна;

- сварочные работы своими руками стоит начинать с точечного шва, тогда проще будет научится вести ровную дорожку и не терять дугу;

- не стоит бояться неудач, чтобы понять, как сваривать металл, нужно много тренироваться, пробовать и экспериментировать. Только тогда, через миллионы попыток у вас получится правильный и качественный сварочный шов.

В подведении итогов, необходимо отметить, как научиться правильно варить детали может каждый желающий. Производить сварочные работы своими руками тоже сможет каждый. Для этого необходимо запастись оборудованием, дополнительными деталями и точно следовать инструкциям, не забывая о правилах безопасности.

Мы рассмотрели несколько аспектов, как научиться работать с нуля. Качественный агрегат, подготовленные детали и терпение мастера – это залог качественных швов и быстрой работы. Лучше тренировки начинать с ручной технологии, а потом переходить на полуавтоматический. Хотя настоящий сварщик справляется со всеми видами без проблем.

[Всего: 0 Средний: 0/5]

как научиться правильно работать самостоятельно сварочным инвертором по металлу для начинающих с нуля

Работа, требующая сварки металла, есть практически в каждом частном доме, гараже, на даче и стройке. Если красота шва не требуется, то даже начинающий сварщик может научиться правильно варить электродами самостоятельно, не обращаясь за услугами мастера. Эта статья поможет разобраться во всех тонкостях сварочных работ, чтобы избежать досадных ошибок в начале обучения.

Подготовка к процессу

В отличие от трансформаторных агрегатов, инвертор позволяет работать от бытовой сети и не перегружает ее. Он обеспечивает мягкий розжиг, плавность линий, бесперебойность процесса. Учиться сваривать с нуля стоит на толстых кусках железа — на них легче тренироваться, и нет опасности пережога.

Он обеспечивает мягкий розжиг, плавность линий, бесперебойность процесса. Учиться сваривать с нуля стоит на толстых кусках железа — на них легче тренироваться, и нет опасности пережога.

Дуга происходит при контакте детали и металла электрода. Расплав металла и стержня формируют ванну, а электродная обмазка переходит в газ и защищает место сварки от кислорода. Это необходимо для предотвращения появления окалины на деталях.

Просто научиться варить сваркой и создавать ванну для эффективного результата недостаточно. При дуговом нагревании отдельных частей деталей шов «тянет» металл в сторону. Результат получается с сильными отличиями от задуманного на чертеже. Деталь перекашивает.

Для облегчения работы металл закрепляют тисками, струбцинами, хомутами или иными приспособлениями. Для фиксации первоначальной формы делают прихватки через 20—30 см. При работе со стыками прихватывают с обеих сторон, компенсируя взаимные напряжения на сторонах деталей. По окончании подготовки можно начинать сварочные работы.

Необходимые инструменты

Процесс протекает легче, когда подготовлены инструменты. Нам понадобятся:

- Сварочный инверторный аппарат.

- Электроды для сварки железа, алюминия или нержавейки, в зависимости от задачи.

- Маска сварщика. Для начинающих подойдет маска типа «хамелеон», меняющая затемнение стекла в зависимости от яркости дуги.

- Плотная (брезентовая) одежда сварщика.

- Краги сварщика или длинные перчатки из кожи, толстого брезента.

- Молоточек. Он пригодится для отбивки шлака от сварочного шва.

- Щетка по металлу. Нужна для зачистки металла от ржавчины, окалины. Наличие посторонних загрязнений на металле сильно затрудняет сварку. Электрод постоянно прилипает.

Наличие правильной подготовки инструментов — основа успеха хорошей работы.

Как правильно варить

Процесс сварки — это процесс расплавления металла с образованием жидкой ванны из расплава. На поверхности образуется сварочная ванна. Она заполняется расплавленным электродом, и образуется сварочный шов.

На поверхности образуется сварочная ванна. Она заполняется расплавленным электродом, и образуется сварочный шов.

Главное в электросварке — зажечь дугу, расплавить края скрепляемого металла, залить образовавшуюся ванну. Однако для этого нужен опыт. Трудно постоянно удерживать сварочную дугу и отличать шлак от металла. В процессе сварки рекомендуется сохранять равномерную скорость и водить поперек металла. В результате этого образуется шов, прочный на разрыв.

Особенности сварки тонкого металла

Неправильная настройка инверторного сварочника способна изуродовать тонкую деталь до неузнаваемости. Качество сварного шва зависит от настройки аппарата, размеров и качества электродов, правильного угла сварки, скорости движения электрода.

Важно знать о полярности подключения деталей. Тонкий металл обязательно подключается к минусу сварочного агрегата. Полезные советы сварки тонкого металла:

- Начиная варить, выставляйте минимальный ток (средние значения можно узнать из справочников и таблиц сварщика).

- Шов формируется углом вперед.

- Используйте обратную полярность.

- Тщательно закрепляйте деталь. Это уменьшит деформацию во время работы.

Частые ошибки новичков

Взяв впервые держак в руки, чайникам процесс кажется сложным и непознаваемым. Однако это лишь технологический процесс со своими законами. Наиболее частые ошибки, мешающие сваривать металл электродами для новичков:

- Плохая подготовка металла.

Поверхностная ржавчина, окалина, загрязнения ухудшают процесс сварки. Даже опытному рабочему варить такой металл сложно. Поверхностные загрязнения удаляются металлической щеткой или зачистным диском в месте шва и контакта электрода. Очистка ускоряет розжиг дуги.

Поверхностная ржавчина, окалина, загрязнения ухудшают процесс сварки. Даже опытному рабочему варить такой металл сложно. Поверхностные загрязнения удаляются металлической щеткой или зачистным диском в месте шва и контакта электрода. Очистка ускоряет розжиг дуги. - Неправильная настройка сварочного аппарата. Ток инвертора определяется специальными таблицами, в зависимости от толщины металла и диаметра электрода. Изменяя напряжение, опытные сварщики выставляют чуть меньший ток, чтобы не повредить металл. Малый сварочный ток ведет к прилипанию электрода.

- Неправильное зажигание дуги. Существует 2 способа. В первом быстрое касание электродом поверхности меняется его отведением на расстояние 2—3 мм и удержанием образовавшейся дуги. Второй способ заключается чирканьем электродом по детали и отведением его на пару сантиметров, пока дуга не загорится.

- Неравномерное расстояние от электрода до заготовки. В идеале необходимо расстояние 5 мм. Такое расстояние формирует правильный шов.

- Неравномерность скорости перемещения. Она зависит от диаметра электрода. Опыт приходит со временем. Чрезмерно быстрая скорость не позволяет надежно соединить детали, медленная образует наплывы на сварочном шве. При правильной скорости расплав полностью заполняет сварочную ванну.

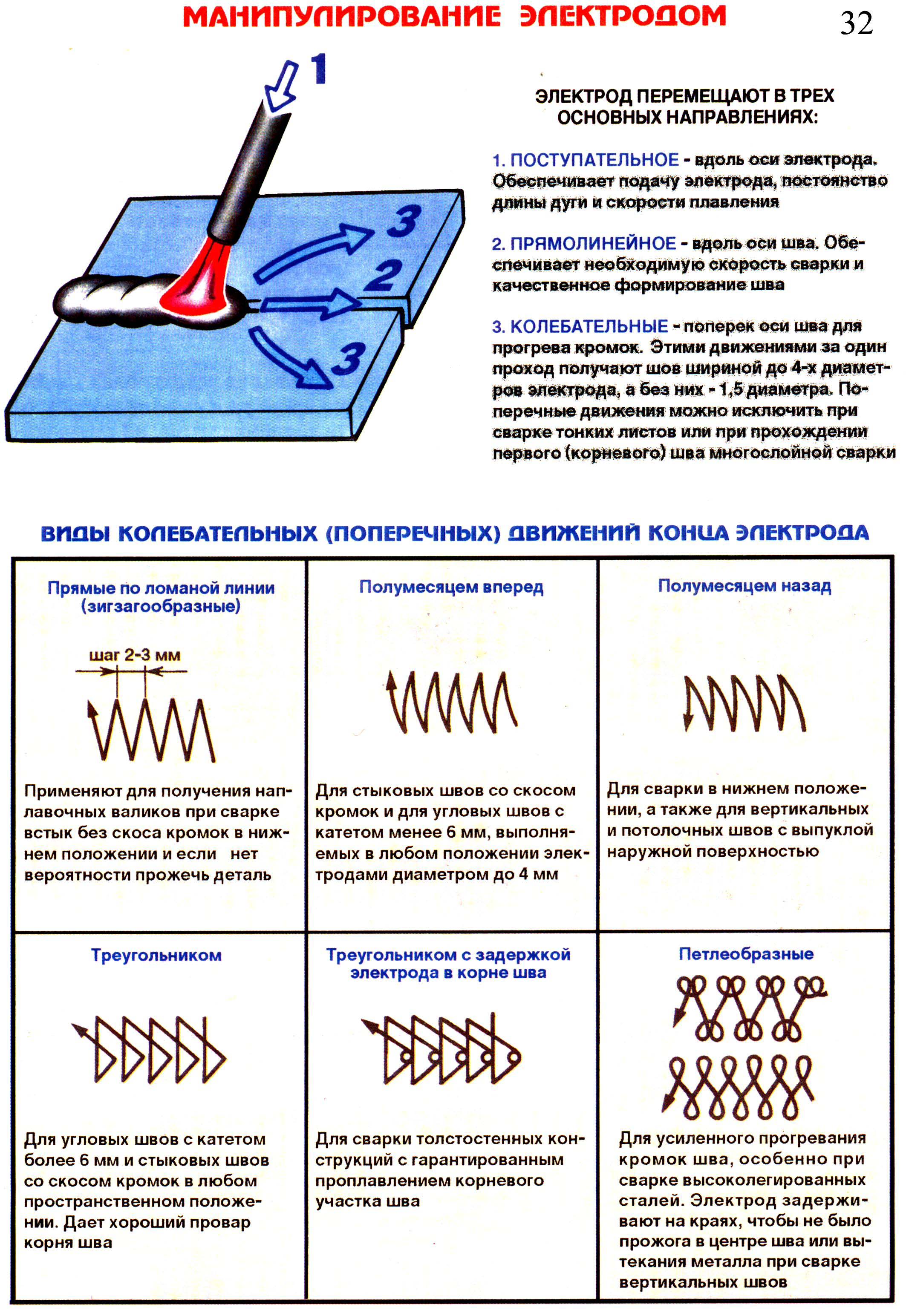

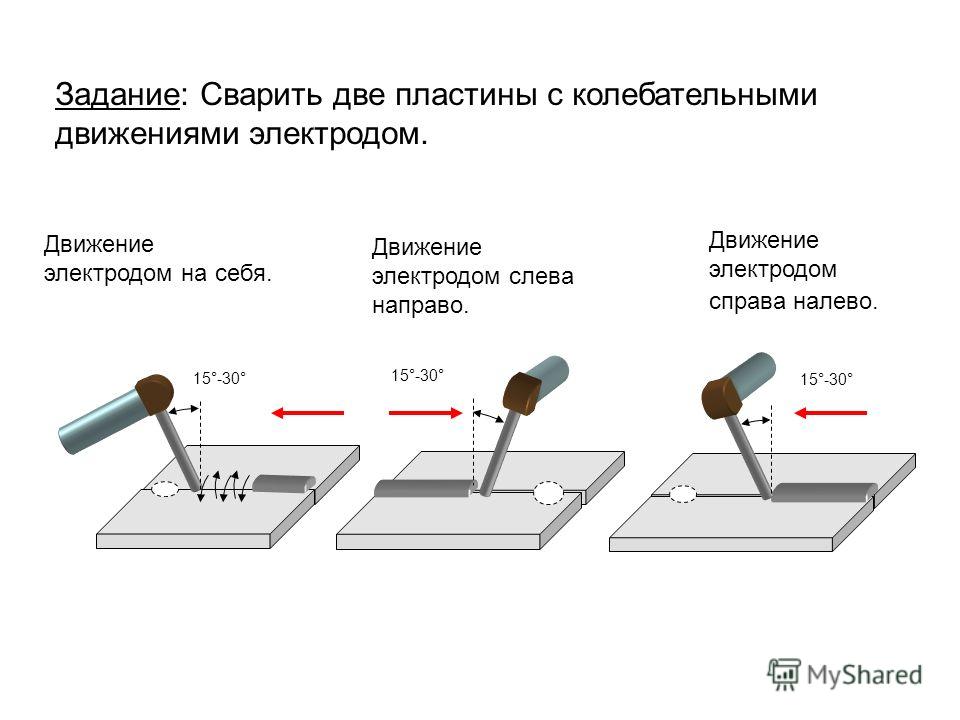

- Неправильный угол и движение электрода. При движении он образует наклон 70 градусов. Движение электрода бывает продольным, поперечным и колебательным.

- Сырые электроды. При хранении в пачке электроды защищены от сырости. При длительном хранении в поврежденной упаковке они отсыревают и не зажигаются. Перед работой просушиваются 30—60 мин при температуре 105—130 градусов. Сушить позволено в домашних условиях.

- Неправильный подбор толщины и типа электрода. Диаметр подбирается в зависимости от толщины свариваемого металла. Тип зависит от металла — железа, алюминия или нержавеющего материала.

Новички часто пренебрегают техникой безопасности электросварки, выбирают неправильные сварочные аппараты, работают «начисто», без пробных швов.

Техника безопасности

Место сварки при необходимости отделяется несгораемой ширмой. Она защищает зрение других людей и предотвращает случайные возгорания. Пренебрежение правилами безопасности недопустимо. Любовь к этому виду работ пропадет, если вы получите удар током, подожжете обстановку, испортите лакокрасочное покрытие стоящего рядом автомобиля.

Место сварки должно вентилироваться. В идеале сварочный пост оборудуется стационарной вытяжной вентиляцией. В результате работы выделяются вредные вещества, образующиеся при сгорании металла и электродов.

Неприятно, если «поймаете зайчика» в результате неправильно подобранной маски или получите ожог от раскаленного металла.

Сварочные маски бывают разного типа — от простейших ручных щитков с затемненным стеклом до дорогих шлемов с закрытой головой и динамически затемняемыми стеклами. Они хороши тем, что в нерабочем состоянии стекло прозрачно, а значит поле сварки четко видно — работаешь по месту. При вспышке идет затенение и глаза не страдают. Дешевые китайские маски-хамелеоны с запаздывающей реакцией небезопасны для зрения.

Они хороши тем, что в нерабочем состоянии стекло прозрачно, а значит поле сварки четко видно — работаешь по месту. При вспышке идет затенение и глаза не страдают. Дешевые китайские маски-хамелеоны с запаздывающей реакцией небезопасны для зрения.

Кратковременный опыт умения варить инверторной сваркой для начинающих не дает гарантии качественного соединения швов водяных труб, баков, тяжелых заборов. Плохо соединенные конструкции могут развалиться, придавить или ударить новичка. Лучше обучаться работе на специальных курсах и пройти практику под присмотром преподавателя. Это поможет избежать неприятностей, связанных с некачественной работой и оказанием негодных услуг.

Обязательно обращайте внимание на полярность сварки. Прямая необходима для работы с толстыми деталями. Обратная — для тонкого металла. Правильная работа позволит решить бытовые задачи на даче, в гараже, дома.

Сварка инвертором для начинающих и азы электросварки

Сварка инвертором для начинающих и азы электросваркиС появлением на рынках недорогих инверторов для сварки постоянным током, у каждого домашнего мастера появилась уникальная возможность научиться варить. Сделать это со сварочным инвертором намного проще, чем со старым трансформаторным аппаратом переменного тока, который очень сильно нагружает электросеть.

Сделать это со сварочным инвертором намного проще, чем со старым трансформаторным аппаратом переменного тока, который очень сильно нагружает электросеть.

Стоимость инвертора для сварки во многом зависит от его характеристик и бренда. Однако даже самого дешёвого сварочного аппарата с лихвой хватит для того, чтобы сварить забор на даче или собрать небольшую металлоконструкцию. При этом чтобы освоить сварочный инвертор, понадобится совсем немного времени.

Как варить сварочным инвертором для начинающих, и каковы основы электросварки, будет рассказано ниже, в этой статье сайта mmasvarka.ru.

Что такое сварочный инвертор, принцип работы

Сварочный инвертор назвали так потому, что он способен преобразовывать входящий переменный ток, в постоянные его значения. Сам по себе инвертор имеет очень высокие значения КПД (почти 90/%), что намного выше, чем у обычного сварочного трансформатора.

Практически все сварочные инверторы способны работать от домашней электросети в 220 Вольт. Однако есть и особые аппараты для работы, которых нужны все 380 В. Немаловажное преимущество сварочных инверторов и в том, что они способны работать от пониженного напряжения в 160 В.

Однако есть и особые аппараты для работы, которых нужны все 380 В. Немаловажное преимущество сварочных инверторов и в том, что они способны работать от пониженного напряжения в 160 В.

Ну а для новичков, которые только учатся варить, сварочный инвертор станет просто незаменимым помощником. Здесь и более стабильная дуга, чем на сварочном аппарате переменного тока, и другие возможности, помогающие в значительной мере облегчить сварочный процесс.

Основы и азы сварки инвертором

В первую очередь нужно разобраться из чего состоит сварочный инвертор, и какие его элементы управления потребуются в работе. На вид инвертор представляет собой небольшой прямоугольный ящик, вес которого может достигать 10 кг. С одной стороны инвертора расположены элементы управления, с другой стороны, вентиляционные отверстия.

Основными элементами управления инвертором является кнопка включения и регулятор силы тока. Кроме того, в зависимости от модели и функциональных возможностей сварочного аппарата, спереди могут размещаться и вспомогательные элементы управления.

Выбирая сварочный инвертор, следует учитывать, для чего он именно нужен и какой металл им по толщине придётся сваривать. Посмотреть рейтинг сварочных инверторов и самые популярные их модели, можно в этой статье сайта про ручную дуговую сварку.

Сварка инвертором для начинающих

Сварочный инвертор умеет варить только постоянным током. Следовательно, меняя полярность подключения инвертора, можно изменять параметра электросварки. Если держатель с электродом подключается к минусовой клемме инвертора, а «масса» к плюсовой клемме, то такое подключение инвертора называется «прямым». Способ прямого подключения к инвертору подходит для сварки толстых металлов, толщиной более 5 мм.

Обратное подключение инвертора, когда на электрод подаётся плюс, а к свариваемой заготовке минус, используется преимущественно при сварке тонких металлов. Однако такое подключение инвертора не является строгим правилом, и оно может быть изменено в ряде случаев. Все дело в том, что при подключении инвертора в обратной последовательности, большая температура нагрева приходится на электрод, а не на металл, что уберегает его от прожога. О том, что такое

Однако такое подключение инвертора не является строгим правилом, и оно может быть изменено в ряде случаев. Все дело в том, что при подключении инвертора в обратной последовательности, большая температура нагрева приходится на электрод, а не на металл, что уберегает его от прожога. О том, что такое

Сварочная дуга и образование шва

Чтобы сформировать сварочный шов, нужно зажечь дугу. Для этого электрод лёгким постукиванием или чирканьем проводится по поверхности металла. Сам электрод состоит из металлического стержня и специальной обмазки нанесённой на него. По сути, когда электрод соприкасается с металлом, образуется КЗ — короткое замыкание, которое способствует быстрому разогреванию металлов и их сварки.

Что нужно знать начинающему сварщику:

- Длина дуги — рекомендуется выдерживать дугу как можно короче, хотя бы на первых порах сварки. Инициировать сварочную дугу можно, как было сказано выше, двумя способами: лёгким постукиванием электрода или его чирканьем.

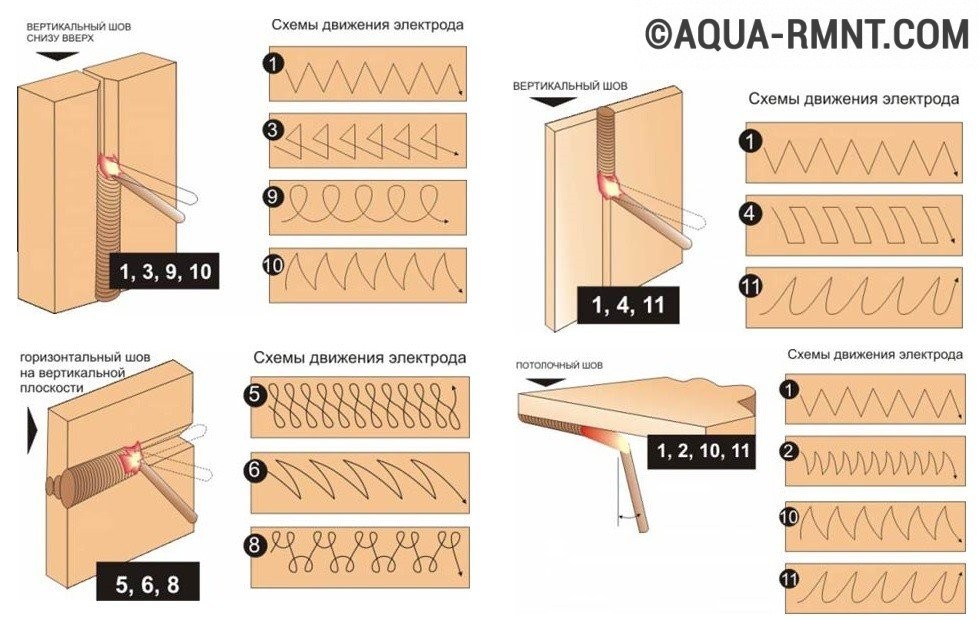

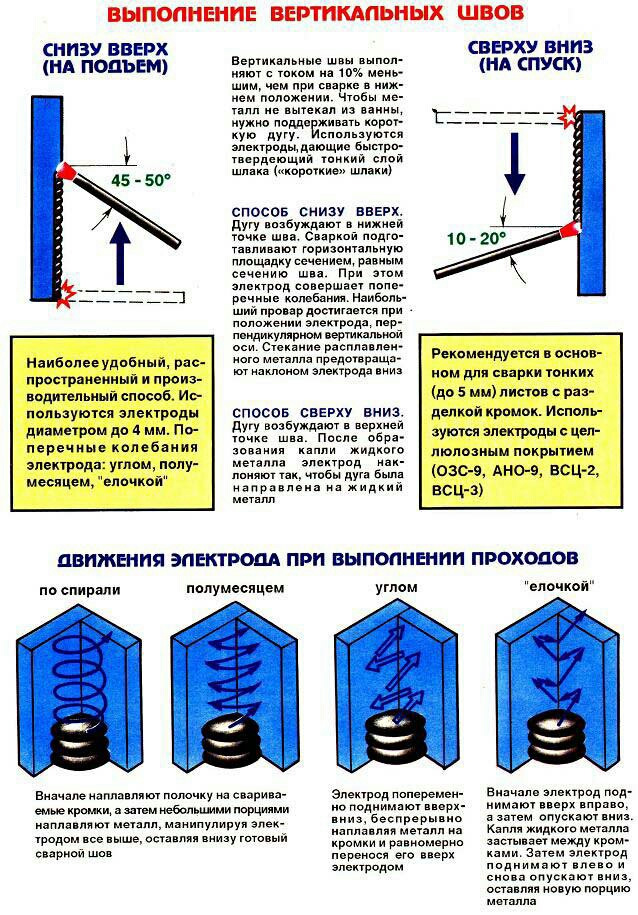

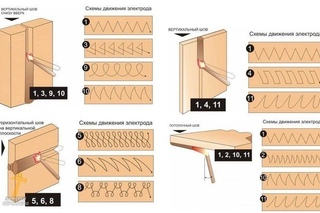

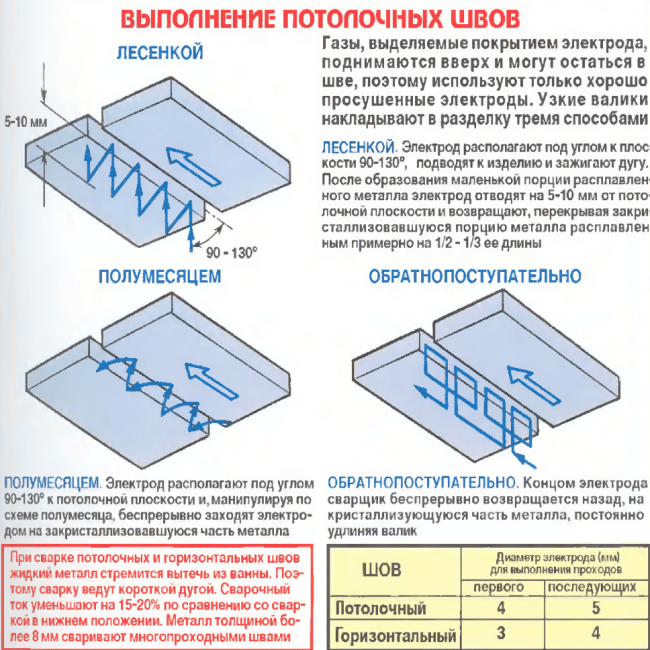

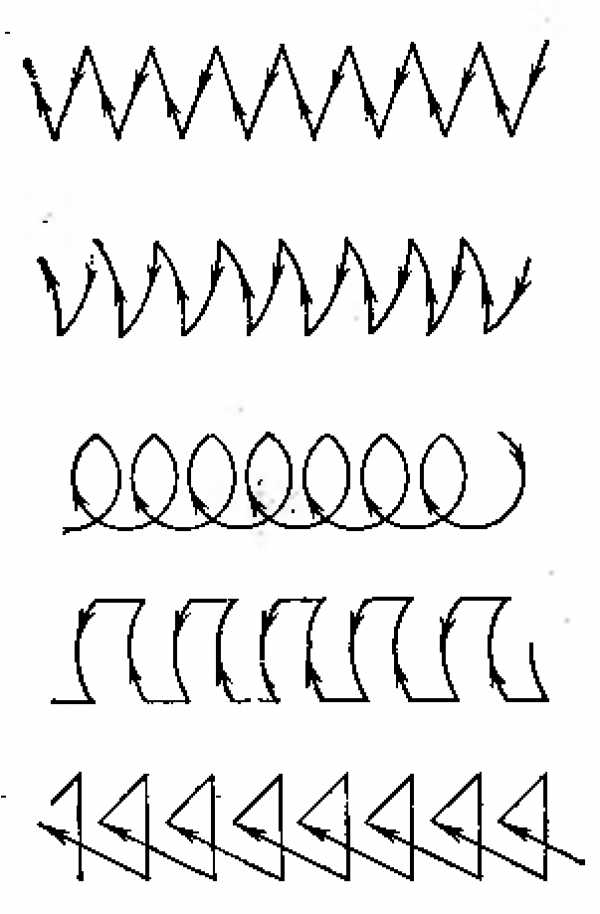

- Движение электродом — когда дуга инициирована, можно приступать к сварке металлов. Для этого электрод ведётся из стороны в сторону, захватывая и наполняя раскалённым металлом кромки свариваемых изделий. Движение электродом можно осуществлять различными способами, например: ёлочкой, треугольником

- Скорость сварки — зависит от толщины свариваемого металла. Чем тоньше металл, тем выше скорость сварки, а иначе прожогов не избежать.

Обязательно нужно не забыть и заварить в конце сварочного шва кратер. Для этого достаточно немного вернуться в конце шва назад, удержать дугу, и после заполнения кратера металлом разорвать её отводом в сторону.

Поделиться в соцсетях

Как правильно варить сваркой: азы, технология, выбор тока, техника ручной дуговой сварки

На чтение 11 мин. Просмотров 144k.

Просмотров 144k.

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать.:format(png)/9d23c29bdf1bc7d.s.siteapi.org/img/3686640f3ab8a35f9279d8a40b0a763076219775.jpg) Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

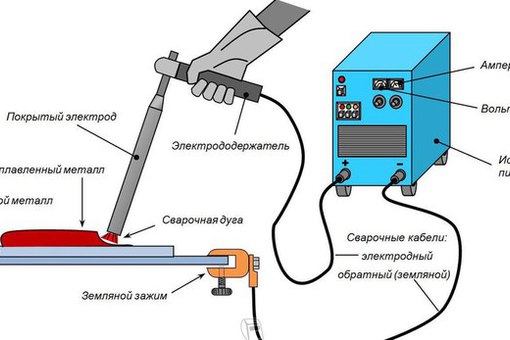

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

О том, как сделать из баллона или бочки мангал можно прочесть тут. Как раз попрактикуетесь.

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный.

Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали.

Есть два способа:

- чирканьем;

- постукиванием.

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

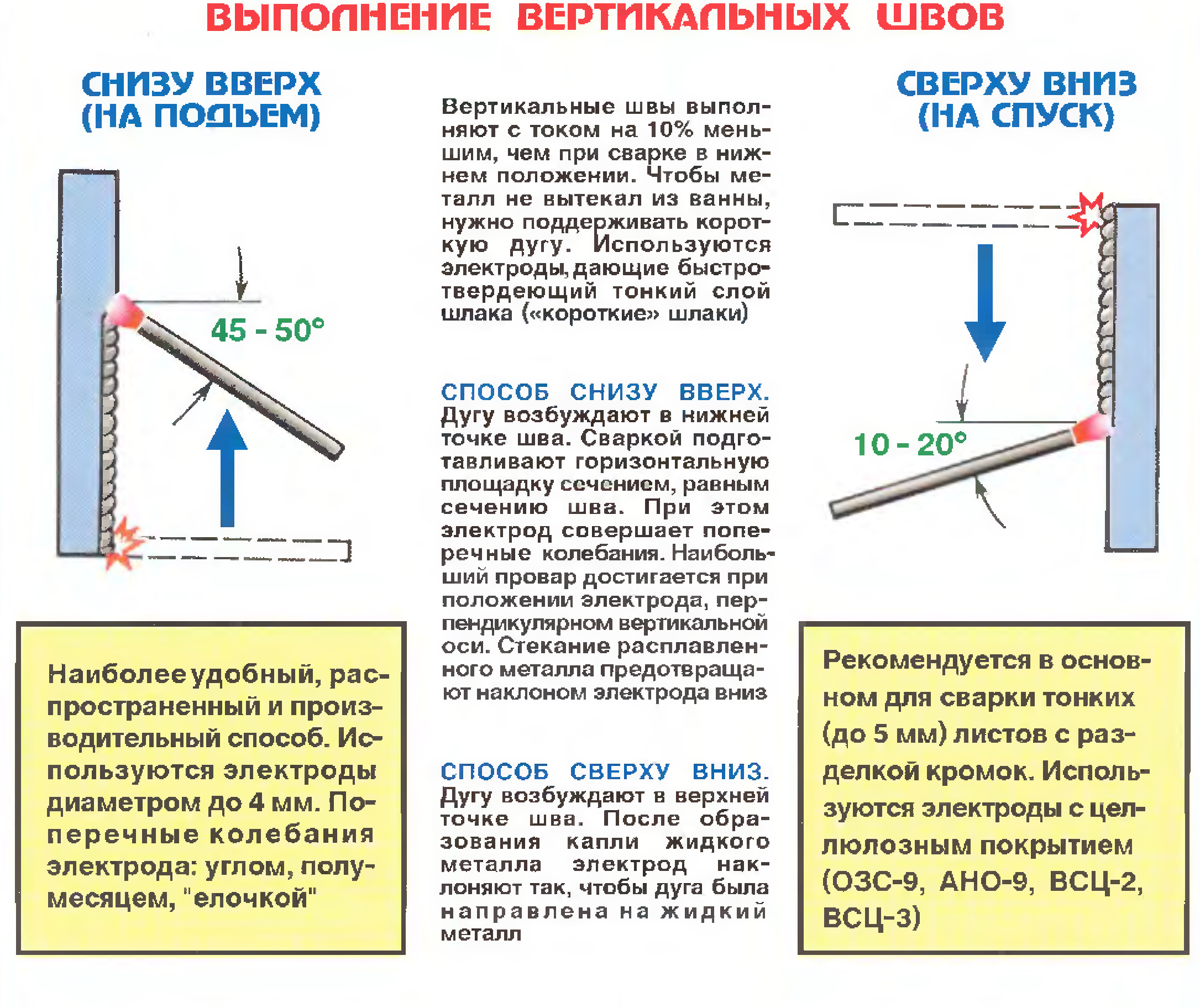

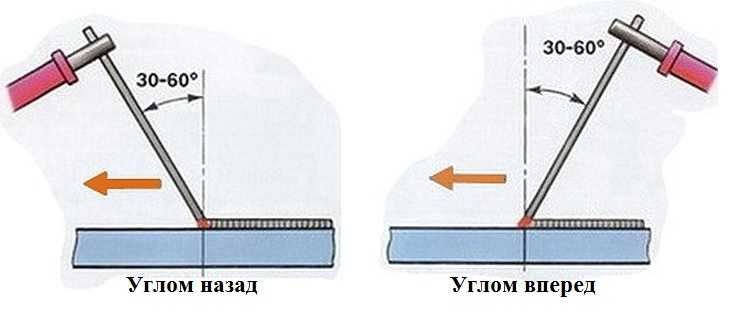

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как сделать беседку на металлическом каркасе читайте в этой статье, а тут описано строительство сарая на металлическом каркасе.

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

О типах сварных швов и соединений (горизонтальные, вертикальные, потолочные ) и о том, как их правильно варить читайте тут.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Услуги по монтажу отопления водоснабжения

ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

Кроме быстрого и качественного ремонта труб отопления, оказываем профессиональный монтаж систем отопления под ключ. На нашей странице по тематике отопления > resant.ru/otoplenie-doma < можно посмотреть и ознакомиться с примерами наших работ. Но более точно, по стоимости работ и оборудования лучше уточнить у инженера.

Для связи используйте контактный телефон ООО ДИЗАЙН ПРЕСТИЖ 8(495) 744-67-74, на который можно звонить круглосуточно.

Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > /otoplenie-dachi.html

Наша компания ООО ДИЗАЙН ПРЕСТИЖ входит в состав некоммерческой организации АНО МЕЖРЕГИОНАЛЬНАЯ КОЛЛЕГИЯ СУДЕБНЫХ ЭКСПЕРТОВ. Мы так же оказываем услуги по независимой строительной технической экспертизе.

Как правильно варить сваркой — самостоятельные уроки

В повседневной жизни в собственном доме, на дачном участке или в гараже всегда найдется немало дел, требующих навыков сварщика. Этот навык особенно полезен при строительстве, которое производится собственными руками. В природе нет более надежного способа соединить две детали из металла, чем сварка. И обучиться этому мастерству вполне возможно самостоятельно и с пользой применять полученный навык. Сегодня разберемся, как научиться варить электросваркой и самостоятельно освоить азы этой специальности.

Основы сварки

Чтобы понять, как правильно варить электросваркой, предварительно нужно ознакомиться с теорией сварочного процесса.

Соединение металлических деталей в монолит при помощи сварки является на сегодняшний день самым надежным и прочным методом. Это достигается благодаря получению высокой температуры. Подавляющая часть аппаратов для сварки применяет для расплавления металлов электрическую дугу: это так называемая электродуговая сварка металлов. В месте воздействия она нагревает металл до температуры его плавления и делает это на ограниченной территории.

Появление электрической дуги происходит благодаря току – постоянному или переменному. Первый характерен для инверторных сварочных агрегатов, второй – для трансформаторов. Рассмотрим их подробнее.

- Трансформатор значительно затрудняет сварочный процесс. Из-за переменного тока сварная дуга постоянно скачет, процесс сварки довольно шумный. Еще один значительный минус подобных аппаратов заключается в сильном воздействии на электрическую сеть, в результате которого возникают скачки напряжения;

- Инвертор проще и тише в работе, питается от 220В. Из-за постоянного тока электродуга легче контролируется и перемещается. Если есть необходимость научиться варить электросваркой, то урок № 1 лучше взять на инверторном аппарате.

Образование электрической дуги становится возможным при наличии двух элементов, которые проводят ток и имеют противоположные заряды. При сварке это металл и электрод. Начинающему сварщику рационально использовать традиционный электрод с центральным элементом из металла.

Чтобы понять, как правильно варить металл, необходимо четко понимать происходящие процессы:

- Электрическая дуга появляется в момент соприкосновения металлической детали и электрода;

- В месте образования дуги свариваемый металл расплавляется;

- Вместе с металлом подвергается плавке сам электрод, его расплавленные частицы перемещаются в сварную ванну;

- Защитное покрытие, которым покрыт стержень электрода, также горит и образует газовое облако. Оно оберегает ванну от воздействия кислорода. Это обеспечивает поддержание в месте сварки температуры плавления металла;

- Поддержанию температуры способствует и образуемый при сварке шлак. Необходимо контролировать, что шлак ограждает сварную ванну;

- Шов при сварке образуется в момент движения электрода и перемещения ванны;

- Когда металла после сварки остывает, на нем остается шлаковая корка. Ее отбивают при помощи молотка.

Это теория сварочных работ. Понять, как правильно сваривать металл без опыта невозможно, поэтому обратимся к практике.

Готовим инструменты

Перед тем, как варить электросваркой, необходимо подготовить все инструменты и обмундирование для защиты:

- Сварочный аппарат и электроды к нему. Рекомендуем запастись достаточным количеством электродов для практики. Пословица «первый блин комом» в области обучения сварочной профессии работает без исключений;

- Защита: маска для сварки, защитная одежда и перчатки из плотных материалов. Пренебрегать защитой во время сварочных работ нельзя. Это вопрос здоровья и безопасности!

- Подсобные инструменты – молоток и щетка по металлу – для удаления сварного шлака;

- Объект для тренировок – металлические элементы;

- Ведро с водой. В прямом смысле на всякий пожарный случай.

Выбор электродов производится в соответствии с толщиной свариваемого металла, а выставление тока зависит от электрода. 1 мм электрода берет около 30-40 А, важно не превышать данные значения, иначе дуга будет не варить, а резать металл.

Приступим к сварке

Итак, разберемся пошагово, как правильно варить сваркой металл. Вероятно, для получения приемлемого результата, придется повторить этот алгоритм не один раз. Но научившись, Вы быстро освоитесь в роли сварщика и сможете выполнять довольно сложные операции.

В первую очередь помещаем электрод в специальный держатель. Теперь нужно зажечь дугу. Электрод нужно держать под углом примерно 70° к поверхности, такое положение является оптимальным.

Далее начинаем заваривать шов:

- Выставив угол между электродом и металлом, прочертите быструю линию, двигаясь около 10 см в секунду. При правильном положении появятся искры и треск – это верный признак.

- Оставив оптимальный угол наклона электрода, нужно им коснуться металла и тут же поднять электрод так, чтобы образовалась дорожка в 3-5 мм. Если все проделано верно, то дуга станет гореть и металл начнет плавиться.

- Нередки случаи, когда электрод прилипает к основе. В этом случае надо его слегка раскачать и оторвать, а далее опять разжечь дугу. Частое залипание электрода может говорить о чересчур малой силе тока. Попробуйте повысить ее и сравнить результаты.

- Как только зажигание дуги и ее удерживание в стабильном состоянии усвоены, можно приступить к наплавлению валика. Зажатая дуга плавно перемещается по сварному шву. При этом совершаются движения, которые как бы загребают расплавленный металл. Это достигается равномерными колебательными движениями с амплитудой около 2-3 мм. Чем размереннее движение, тем красивее получится заваренный шов. Кстати, равномерность шва свидетельствует о его высоком качестве и прочности.

На первом этапе лучше всего тренироваться на толстом куске металла и пытаться вывести дугой различные дорожки – от простых размеренных движений с небольшой амплитудой до более сложных и узорчатых швов. Эти навыки пригодятся в последующей работе и позволят хорошо прочувствовать, как варить и какой угол наклона электрода лучше выбирать.

После окончания сварки необходимо дождаться пока металл остынет. Сварной шов будет закрыт шлаков. Чтобы он отлетел достаточно постучать по детали молотком или пройтись щеткой по железу.

Некоторые моменты сварочной работы

Конечно, сварка не заключается в выписывании на куске металла замысловатых узоров. Все вышеописанное – это только подготовка и обучение этому довольно непростому ремеслу. Основное назначение сварки заключается в надежном скреплении металлических элементов и к нему необходимо стремиться в своем обучении.

Сварка металлических элементов имеет множество нюансов, знакомство и понимание которых придет с опытом. Но есть некоторые теоретические моменты, знать которые необходимо до практики:

- Соединять две детали сразу сплошным и длинным швом неверно. В большинстве случаев это перекашивает металл, так как шов начинает стягивать элементы;

- Перед выполнением основного шва необходимо прихватить детали друг к другу. Для этого выполняются маленькие точечные швы на стыках двух деталей в шагом 8-25 см в зависимости от размеров скрепляемых элементов.

- Скрепляющие швы лучше исполнять с обеих сторон сварочной поверхности, так минимизируется возможное напряжение металла.

- После выполнения прихватов делается основной шов.

Подведем итоги

Сварочная работа требует особых знаний, навыков и специального оборудования. Обратим внимание, что это довольно сложный и опасный процесс, требующий строго соблюдения техники безопасности.

Навыки сварщика требуют определенного времени и практики. Нет ничего зазорного в тренировке на куске ненужного металла. Это позволяет набить руку и понять суть сварочного процесса.

Прежде чем приступить к сварке деталей, следует отточить владение сварочным аппаратом и умение наваривать швы на заготовках и затем перейти к более сложным элементам.

Как использовать настройки управления сварочного шлема

Параметры управления автоматическим затемнением сварочных шлемов позволяют сварщикам настраивать светочувствительность и задержку в соответствии со своими личными предпочтениями и потребностями своих сварочных проектов.

Это, скорее всего, причина того, что сварочные маски с автоматическим затемнением со временем почти полностью заменили пассивные. Они обеспечивают большую гибкость для пользователя, давая ему возможность вручную управлять работой сварочного шлема.

ТАКЖЕ ПРОЧИТАЙТЕ: 5 лучших сварочных шлемов для потолочной сварки

Высококачественные сварочные маски с автоматическим затемнением поставляются с ручкой и переключателями, которые регулируют светочувствительность, время отклика и задержку автоматического затемнения фильтра. Этот факт дает возможность сварщику оптимально адаптировать использование каски к конкретным потребностям каждого сварочного процесса.

Правильное использование настроек управления — это навык, который пользователь должен получить, чтобы иметь возможность регулировать сварочную маску в соответствии с процессом.В этом руководстве мы предоставляем информацию о том, как использовать настройки управления сварочного шлема с автоматическим затемнением, чтобы повысить эффективность сварочного шлема .

Какова роль настроек управления?

Основная причина, по которой существует управление автоматическим затемнением сварочных шлемов, заключается в том, чтобы добавить гибкости работе сварщика, позволяя ему работать с более чем одним оттенком и решать, как быстро или как медленно активировать фильтр автоматического затемнения линзы.

Пассивные сварочные маски имели только одну особенность — темный оттенок линз, с которыми они поставлялись, обычно с оттенком номер 10. В результате пользователь не мог выполнять никаких регулировок, кроме использования других затемненных линз для большей защиты, таких как как линзы оттенка 12.

Пассивные сварочные маски чрезвычайно эффективны для защиты глаз сварщика, поэтому они широко используются практически во всех отраслях промышленности. Однако по мере развития конструкции и конструкции сварочных шлемов потребность в дополнительной настройке при использовании шлема привела к более продвинутым элементам управления с более конкретными настройками.

Используя настройки управления настройками, работа сварщика стала намного проще и быстрее. Теперь пользователь может детально настроить все функции сварочного шлема с автоматическим затемнением в соответствии с конкретными потребностями своего проекта и таким образом повысить его точность.

В дополнение к вышесказанному, этот уровень автоматизации давал возможность работать намного быстрее и удобнее по сравнению с прошлыми годами. Параметры управления шлема определяют, как будет работать объектив ADF , и таким образом сварщик может сосредоточиться исключительно на проекте.

Правильная настройка параметров управления сварочного шлема может оказаться сложной задачей, хотя вы можете привыкнуть к ней после некоторой практики. Есть много факторов, которые определяют то, как вы собираетесь их использовать, например, модель сварочного шлема и характеристики сварочного проекта, над которым вы работаете.

Основные элементы управления сварочного шлема с автоматическим затемнением

Есть три основных элемента управления, которыми оснащены все сварочные маски с автоматическим затемнением. Эти три основных параметра управления определяют, как будет работать фильтр автоматического затемнения шлема, и это то, что сварщик может настроить в соответствии со своими текущими сварочными потребностями .

Три основных элемента управления:

- Светочувствительность

- Задержка

- Оттенок

Светочувствительность. Регуляторы чувствительности сварочного шлема определяют количество света, необходимое для активации автоматического затемненного фильтра шлема. Это означает, что чем мощнее источник света, тем темнее будет объектив, когда он его обнаружит.

Задержка. Регуляторы задержки шлема показывают скорость, с которой фильтр автоматического затемнения активируется, когда источник света попадает на датчики дуги.Вы можете настроить управление задержкой, чтобы ускорить или замедлить как зажигание дуги, так и ее окончание для более плавного отключения АПД.

Тень. Элементы управления затемнением помогают сварщику регулировать затемненность линз после того, как дуга активна. Существует диапазон оттенков от 1 до 14, которые можно найти среди различных сварочных шлемов с автоматическим затемнением, 1 — самый близкий к естественному свету, а 14 — самый темный.

Как правильно использовать настройки управления

Являясь одним из наиболее важных элементов оборудования, используемых для защиты сварщика, сварочная маска с автоматическим затемнением должна быть правильно настроена для максимально эффективной работы.Вот почему пользователь должен посвятить некоторое время изучению того, как работают настройки управления его сварочным шлемом.

Во-первых, общеизвестно, что линза является частью сварочного шлема и защищает зрение пользователя от различных вредных лучей, образующихся в процессе сварки. Например, ультрафиолетовые и инфракрасные лучи — два наиболее распространенных типа, которые угрожают глазам сварщика во время большинства процессов.

ТАКЖЕ ПРОЧИТАЙТЕ: Разъяснение различных типов сварочных шлемов

Настройки управления автоматическим затемнением используются для максимально эффективной защиты зрения пользователя от этих лучей.Каждый сварочный процесс требует разных настроек, потому что он дает разное количество света, другие более мощные, чем другие.

Ниже мы собрали информацию о том, как правильно использовать настройки сварочного шлема с автоматическим затемнением, чтобы в полной мере использовать его функциональные возможности:

1 — Регулировка светочувствительности

Во-первых, вы должны иметь в виду, что вы всегда должны регулировать настройки шлема в чистой среде, кладя его на чистую поверхность.Внимательно осмотрите сварочный шлем и выясните, на месте ли батареи и линза, прежде чем начать.

По окончании проверки следует начать с настройки светочувствительности сварочного шлема. Для достижения наилучшего возможного результата используйте ручки, чтобы установить желаемую чувствительность. Этот шаг требует знания силы тока и напряжения сварочного процесса, который вы собираетесь использовать.

Протестируйте линзу несколько раз , чтобы узнать, достаточно ли она темнеет в соответствии с светом дуги, возникающим во время сварки.Если дуга не слишком сильная, сохраняйте низкую чувствительность. Если он мощнее среднего, отрегулируйте чувствительность в соответствии с более высокими уровнями.

2 — Установить время задержки

После настройки регуляторов светочувствительности вам следует настроить время задержки сварочного шлема. Как указывалось ранее, время задержки определяет, сколько времени потребуется АПД, чтобы сменить темный оттенок на более яркий.

Очевидно, что когда дело доходит до обнаружения сварочной дуги, вам нужно как можно быстрее.Это называется временем отклика. Каждый сварочный шлем с автоматическим затемнением имеет фиксированное время отклика, а высококачественные шлемы имеют наименьшее время отклика.

Разница между временем отклика и временем задержки заключается в том, что иногда вам нужно, чтобы ваш сварочный шлем темнел немного медленнее. Например, если дуговая лампа слишком сильная, требуется больше времени, чтобы погаснуть. В таких случаях вам нужно более медленное время задержки, чтобы вы могли дольше оставаться в безопасности.

Переключатели задержки (как и большинство регуляторов регулировки) расположены во внутренней части сварочного шлема, чтобы мы могли избежать их повреждения во время процесса сварки.На большинстве известных моделей сварочных шлемов вы можете легко изменить настройки, перемещая переключатель вверх или вниз.

Вы можете установить время задержки по своему усмотрению и в соответствии с потребностями вашего сварочного проекта. Если у вас чувствительных глаз , рекомендуется установить низкое время задержки, чтобы линзы дольше оставались в более темном оттенке для лучшей защиты.

3 — Отрегулируйте оттенок

Как и в случае со всеми настройками управления, вы можете отрегулировать оттенок сварочного шлема с помощью ручки затенения или переключателя в зависимости от модели.Большинство сварочных шлемов имеют регулятор регулировки затемнения во внутренней части, обычно с левой стороны сварочного шлема.

Регулировка затемнения сварочного шлема позволяет сварщику выбирать степень затемнения оттенка в соответствии с его предпочтениями. Это обеспечивает большую гибкость в отношении требуемого уровня защиты от сварочного шлема для каждого сварочного процесса.

Большинству сварщиков, особенно начинающим, рекомендуется помнить, что использование самого темного оттенка, предлагаемого для определенных типов сварочного процесса, является лучшим решением для максимальной защиты глаз.

Сварочные процессы с низким током и напряжением могут не требовать самых темных оттенков. В таких случаях использование более темных оттенков, чем рекомендованные, может привести к ограниченной видимости, и это немедленно повлияет на ваш рабочий процесс.

4 — Установить функциональность памяти

Некоторые модели сварочных шлемов с высококачественными фильтрами автоматического затемнения предлагают возможность сохранять предварительно выбранные параметры управления настройками, чтобы их можно было немедленно активировать каждый раз, когда вы начинаете процесс сварки.

Эта функция памяти применяется ко всем трем основным элементам управления сварочной каски: светочувствительности, настройке задержки и шторам. Эта функция очень удобна, когда вам приходится работать в одних и тех же условиях и над аналогичными проектами несколько раз в неделю.

Функциональность памяти экономит много времени сварщика и делает процесс сварки намного более удобным без необходимости выполнять одни и те же настройки каждый раз, когда вы хотите запустить процесс сварки.

Конечно, если вы используете разные методы сварки на разных металлических деталях и работаете в разных рабочих средах, вам следует либо вручную настроить элементы управления, либо сохранить различные наборы функций в памяти АПД.

5 — Отрегулируйте органы управления в соответствии с положением

Если ваша профессия — сварка, и на вашем рабочем месте много света или сотрудники используют свои собственные дуговые горелки или палочки, вам придется иметь дело с несколькими источниками света.Из-за этого датчикам сварочного шлема сложнее обнаружить правильный источник света.

В этом случае необходимо выполнить правильные настройки, чтобы в полной мере использовать фильтр автоматического затемнения объектива . Это особенно необходимо, когда вы работаете под солнцем, которое является огромным источником света.

При работе под солнцем необходимо соответственно использовать настройку управления шлема. Это означает, что вам придется снизить светочувствительность и задержку, чтобы АПД активировался только при обнаружении дуги.

После настройки элементов управления

После того, как вы настроили элементы управления и проверили линзу сварочного шлема, вам следует сосредоточиться на устойчивости вашего сварочного шлема, чтобы повысить его функциональность. Проверьте и затяните оголовье так, чтобы оно идеально соответствовало размеру вашей головы, и убедитесь, что оно остается на месте.

Более того, попробуйте медленно опускать сварочную маску, пока линза не окажется перед глазами должным образом, чтобы вы могли четко видеть зону сварки. Убедитесь, что линза полностью закрывает глаза, чтобы избежать боковых вспышек дуги.

И последнее, но не менее важное: всегда проверяйте окончательный результат корректировок, которые вы сделали , прежде чем начинать сварку. Вы не хотите, чтобы в процессе сварки происходили какие-либо сюрпризы, чтобы не навредить своему зрению.

Как читать органы управления сварочного шлема

В зависимости от модели шлема и производителя, органы управления находятся либо на внешней, либо на внутренней части сварочного шлема. Чаще всего органы управления размещаются во внутренней части сварочного шлема, чтобы они были защищены во время процесса сварки.

Чтобы избежать неправильного считывания показаний органов управления, новые модели сварочных шлемов с автоматическим затемнением оснащены светодиодной технологией и цветными экранами. Сварщик может использовать свое прикосновение для регулировки настроек, а светодиодная технология делает это возможным даже в темных местах с ограниченной видимостью.

Заключительные слова

Параметры управления сварочного шлема с автоматическим затемнением являются наиболее важным инструментом, когда дело доходит до настройки функциональности сварочного шлема в соответствии с потребностями каждого метода сварки.

Они повышают производительность и рабочий процесс сварщика, позволяя ему вручную управлять фильтром автоматического затемнения его сварочного шлема и обеспечивая возможность в полной мере использовать преимущества сварочного шлема.

Найдите время, чтобы изучить элементы управления сварочного шлема с автоматическим затемнением и протестируйте его, чтобы выяснить, как это влияет на ваш рабочий процесс. Продолжайте сварку!

Сварка: снижение рисков при сварке

Если сварка является частью вашей рабочей деятельности, вы должны провести оценку рисков, чтобы определить, какие меры необходимы для контроля рисков, связанных с воздействием сварочного дыма.

- Обычные сварщики будут выполнять сварку большую часть своей смены и выполнять различные виды сварки и другие сопутствующие операции в один и тот же день, в зависимости от требований их работы. Воздействие сварочного дыма на них будет регулярным, длительным или интенсивным. Им потребуется адекватный контроль, чтобы защитить их от риска развития профессиональных заболеваний легких.

- Спорадические сварщики будут выполнять сварку нечасто, если это связано с их основной производственной операцией.Инженерные средства контроля дыма обычно не требуются для периодической сварки, выполняемой реже одного раза в неделю и продолжающейся менее 1 часа. В таких ситуациях убедитесь, что имеются средства защиты органов дыхания (СИЗ) и хорошая общая вентиляция для контроля воздействия сварочного дыма. Но вы также должны позаботиться о защите окружающих и обеспечить эффективную общую вентиляцию для удаления и рассеивания сварочного дыма.

- Например, автомеханик, носящий RPE с хорошей общей вентиляцией на рабочем месте, выполняющий время от времени короткие сварочные работы на автомобиле со сломанным опорным кронштейном выхлопной системы, будет соответствовать минимальным требованиям.

Без контроля рабочие будут подвергаться воздействию сварочного дыма. В этом видео показаны типичные выбросы дыма, возникающие при сварке MIG.

Ваша оценка должна учитывать такие факторы, как:

- процесс сварки, объем работ и уровень образовавшегося дыма

- размер свариваемой детали

- свариваемый металл (низкоуглеродистая, нержавеющая и др.)

- Расходные материалы, используемые в процессе сварки